- Research on Evaluation of Properties of PA6/PA66/GF Composite according to Injection Pressure and Simulation of Damping Performance

Seong-Hun Yu*, Hyun-Sung Yun*, Dong-Hyun Yeo*, Jun-Hee Lee*, Jong-Su Park**, Jee-hyun Sim*†

* DYETEC, Computer Aided Engineering(CAE) Center, Daegu, Korea

** Pyung Hwa Industrials Co., Ltd, Korea- 엔진마운트 브라켓용 PA66/GF 복합재료의 특성 평가 및 진동감쇠 성능 시뮬레이션에 대한 연구

유성훈* · 윤현성* · 여동현* · 이준희* · 박종수** · 심지현*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Research was conducted on a PA material-based composite material manufacturing method for application to engine mount brackets. Engine mount brackets must have heat resistance, impact resistance, and damping performance. PA66 resin was used as the base material for the composite material. The glass fiber was used as the reinforcement material. The composite material was manufactured using the injection molding method. The thermal, mechanical, and morphological characteristics were analyzed depending on the content of glass fiber. 3D model was created using the property evaluation database of composite materials(input data). The damping performance of the generated 3D model was extracted as out-put data. The reason for evaluating the characteristics of PA-based composite materials and conducting simulations on the damping performance of 3D models of engine brackets is because product performance can be predicted without manufacturing actual automobile parts and conducting damping performance tests. As a result of the damping simulation, damping performance tended to increase proportionally as the mass fraction of the reinforcement increased. But above a certain level, it no longer increased and slightly decreased. As a result of comparing the actual experimental values and the simulated values, the approximate value was within ±5%.

내열성 및 내충격성, 진동 감쇠 성능이 필수인 엔진마운트 브라켓(engine mount braket)에 적용하기 위한 PA소재 기반 복합재료 제조 방법에 대한 연구를 실시하였다. 복합재료의 기지재로 PA66 수지를 활용하였고, 강화재로 유리섬유를 활용하였다. 복합재료는 injection molding 방법으로 제조하였으며, 보강재인 유리섬유 함량에 따라 열적 특성과 기계적 특성, 형태학적 특성 분석을 진행하였다. 이때, 복합재료의 특성 평가 데이터베이스를 in-put 데이터로 활용하여 3D 모델을 생성하였다. 생성된 3D모델의 진동 감쇠 성능(vibration damping)을 out-put 데이터로 추출하였다. PA기반 복합재료의 특성평가 및 엔진브라켓 형태 3D모델의 진동 감쇠 성능에 대한 시뮬레이션을 진행하는 이유는 실제 자동차 부품을 제조하여 진동 감쇠 성능 시험을 진행하지 않아도 제품의 성능을 예측할 수 있기 때문에, 우수한 제품을 개발하기 위한 개발 비용이 감소할 수 있다. 실제로 시험을 진행하지 않고도 제품 성능을 예측할 수 있기 때문에, 제품 개발에 필요한 시간도 절감할 수 있을 것이라 예상된다. 진동 감쇠 성능 시뮬레이션 결과, 강화재의 질량분율이 높아질수록 진동감쇠 성능이 비례하여 증가하는 경향을 나타내지만, 어느 수준 이상에서는 더 이상 증가하지않고, 소폭 감소하는 결과를 나타내었다. 실제 실험값과 시뮬레이션 값과의 비교 결과, ±5% 이내의 근사치를 나타내었으며, 강화재의 질량분율이 60 wt.%일 때 결과값의 차이가 가장 크게 발생하였다

Keywords: 유한요소모델(Finite element model), 진동감쇠 시뮬레이션(Damping simulation), 엔진마운트 브라켓(Engine mount braket), 폴리아미드/유리섬유 복합재료(PA/GF composite), 내충격성(Impact resistance)

폴리아미드(polyamide, PA) 소재는 상대적으로 밀도가 낮고, 열안정성 및 기계적 물성이 우수한 결정성 열가소성 플라스틱이다[1-5]. 자동차 부품, 산업용 밸브, 엔진마운트, 고압호스 등 기존 금속 소재로 만들어지는 부품을 PA 소재를 기지재(matrix)로 한 섬유강화 복합재료로 대체하기 위한 연구가 진행되고 있다. Xu 등[6]은 PA 소재 표면에 100~ 200 mm급 홈을 발생시킨 후, 이를 기지재로 활용하여 인장강도 및 인열강도가 향상된 탄소섬유강화복합재료(carbon fiber reinforced plastics, CFRP) 제조 및 모빌리티(mobility)용 자동차 부품(fender, pannel 등) 활용방안에 대한 연구를 진행하였으며, william 등[7]은 PA소재에 그래핀 및 탄소나노튜브를 첨가하여 제조된 복합재료의 특성 평가 및 분자 역학 시뮬레이션 소프트웨어를 활용한 기계적 특성 예측 연구를 진행하였다.

PA를 기지재로 한 섬유강화복합재료의 기계적 물성에 영향을 끼치는 인자는 복합재료 각 성분의 고유한 성질뿐만 아니라 강화재의 배향, 강화재의 길이 및 섬유-수지의 계면에서의 접착력, 물성향상을 위한 첨가제의 유무 등이 있다[8-11]. 강화재와 열가소성 기지재인 PA를 혼합하여 복합재료를 제조하기 위한 방법으로써 injection molding, pultrusion, filament winding 등이 있다. 일반적으로 PA를 기지재로 한 복합재료를 제조하기 위하여 injection molding 방법을 사용하고 있으며, 강화재와 기지재의 물성을 최대한 유지하면서 강화재가 지니고 있는 탄성률이나 강도 등의 기계적 물성을 최대한으로 이용하기 위한 공정 변수 설정이 중요하다[12-16].

PA 소재를 기지재로한 복합재료의 물성을 향상시키기 위해서는 강화섬유의 배향을 제어하는 것이 중요하고, 강화섬유의 배향도 및 분포는 가공시 복합재료의 점도와 유동 특성에 의해 결정된다[17-19]. PA 소재를 기지재로한 복합재료는 강화섬유의 길이가 어느 한계치보다 길어야만 일정 응력하에서 응력 전달이 효과적으로 이루어져 보강효과가 커지는 것으로 알려져 있다[20,21]. PA 소재가 내충격성 및 재활용성이 우수할 뿐만 아니라 외부소음 및 진동 감쇠 성능이 우수하기 때문에 다양한 산업분야에서의 활용이 가능하다[22,23]. 아미드 결합에 의하여 단량체가 연결된 중합체로 제조한 폴리아미드의 다양한 종류 중에서 PA66(polyamide 66)은 높은 결정화도와 내열성, 뛰어난 내마모성, 높은 기계적 강도 등의 장점을 가지고 있으나, 수분에 약해 가공 중 제습건조가 요구되며 수분 흡수량에 의존하여 물성이 변하는 특성을 보인다.

따라서, 내열성 및 내충격성, 진동 감쇠 성능이 필수인 엔진마운트 브라켓(engine mount braket)에 적용하기 위한 PA소재 기반 복합재료 제조 방법에 대한 연구를 실시하였다. 복합재료의 기지재로 PA66 수지를 활용하였고, 강화재로 유리섬유를 활용하였다. 복합재료는 injection molding 방법으로 제조하였으며, 보강재인 유리섬유 함량에 따라 열적 특성과 기계적 특성, 형태학적 특성 분석을 진행하였다. 이때, 복합재료의 특성 평가 데이터베이스를 in-put 데이터로 활용하여 3D 모델을 생성하였다. 생성된 3D 모델의 진동 감쇠 성능(vibration damping)을 out-put 데이터로 추출하였다. PA 기반 복합재료의 특성평가 및 엔진브라켓 형태 3D모델의 진동 감쇠 성능에 대한 시뮬레이션을 진행하는 이유는 실제 자동차 부품을 제조하여 진동 감쇠 성능 시험을 진행하지 않아도 제품의 성능을 예측할 수 있기 때문에, 우수한 제품을 개발하기 위한 개발 비용이 감소할 수 있다. 실제로 시험을 진행하지 않고도 제품 성능을 예측할 수 있기 때문에, 제품 개발에 필요한 시간도 절감할 수 있을 것이라 예상된다.

2.1 실험재료 및 시편제작

본 연구에서는 강화재인 유리섬유의 질량분율을 10, 20, 30, 50, 60 wt.%로 각각 다르게 설정하여 열가소성 복합재료를 제조하였고, 복합재료의 열적·기계적 특성 분석 결과를 바탕으로 진동 감쇠 성능 시뮬레이션을 진행하였다. 강화재인 유리섬유(CS-311, KCC Inc., Korea)는 길이 3±0.2 mm이고 굵기는 12±0.1 mm이며, 단면형상이 원형인 유리섬유를 사용하였다. 보강재인 PA66(GN1001BF, LG Chem. Inc., Korea)는 길이 2±0.1 mm인 chip 형태의 소재를 사용하였다. 시편 제작 가공 시 열에 의한 외관 변형 억제 및 자유라디칼 생성 억제를 위하여 열안정제(zikanox-395, ZIKO Inc., Korea) 및 UV 안정제(SONGNOX CS06, Songwon Inc., Korea), 산화방지제(SONGNOX CS02, Songwon Inc., Korea)를 첨가제로 사용하였다.

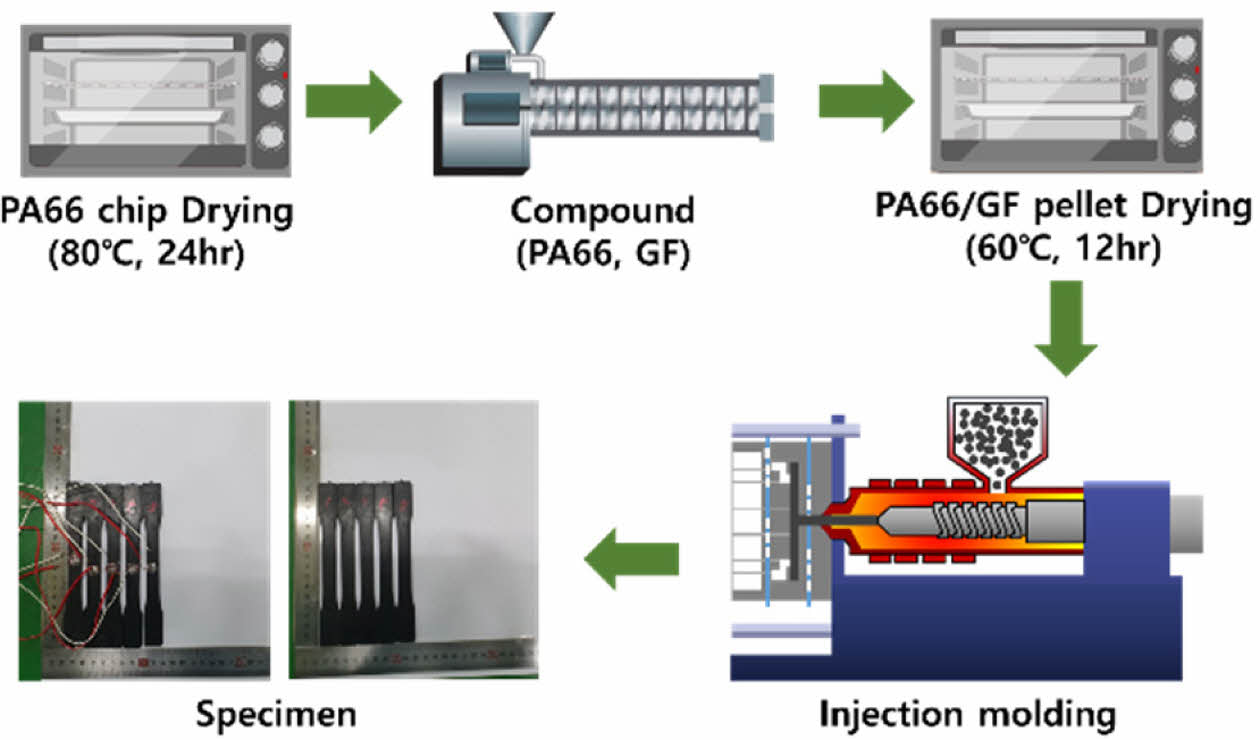

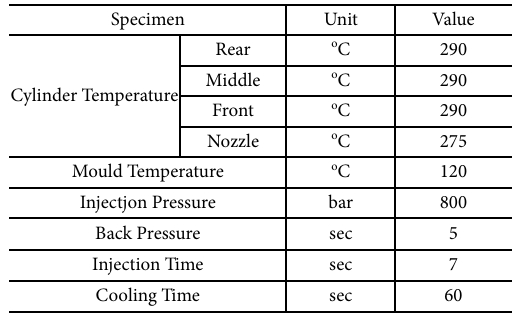

열가소성 복합재료 시편을 제조하기 이전에, PA66 소재는 흡습된 수분을 제거하기 위하여 80oC 오븐에서 24시간동안 건조 후 사용하였다. 열가소성 복합소재를 제조하기 위하여 1차적으로 컴파운드(compound) 공정을 진행하였다. 컴파운드 공정 시 발생하는 손실율을 고려하여 각 소재(PA66, GF)는 10 kg씩 소분한 후에, 4회의 hand mixing 작업을 실시한 후 사용하였고, 유리섬유의 질량분율(10, 20, 30, 50, 60 wt.%)에 따라 컴파운드 공정을 실시하여, 길이 3 ± 0.1 mm의 펠렛(pellet) 형태의 시편을 생성하고자 하였다. 컴파운드 공정 시, 열안정제(1.5 wt.%), UV 안정제(1.0 wt.%), 산화방지제(0.5 wt.%)를 첨가한 혼합 유체(PA66/GF/첨가제)를 사용하였고, 혼합 유체의 가공 장비 내에 In-situ 상태에서의 screw element와 RPM 설정에 따른 복합재료의 물성파악을 위한 용도로 이축압출기(twin screw extruder, HAAKEpolylab QC Inc., Netherlands)를 사용하였다. 이축압출기를 활용한 컴파운도 공정 조건은 Table 1에 나타내었다.

컴파운드 공정 조건을 통하여 제조된 펠렛형태의 시편은 60oC에서 12시간 동안 건조하여 시편의 수분함유량이 약 0.2% 수준이 되도록 유지시켰다. 사출성형(injection molding) 공정을 통하여 열적 특성 및 기계적 특성 분석을 위한 시편 형태로 가공하였다. 사출 성형 공정은 lab.scale의 사출 성형기(HAKKE MINIJET Pro, Thermo scientific Inc., Netherlands)를 이용하여 진행하였다. 펠렛 형태의 시편은 사출 성형기의 실린더 내에 히터(heater)에 의해 공급되는 열에너지와 전단력에 의하여 용융되었고, 호퍼(hopper)의 밑 부분은 원활한 고체 이송을 위하여 충분한 냉각을 실시하며 용융부는 수지가 충분히 용융될 수 있는 온도를 설정하였다. 노즐 부위는 용융부에 비하여 약 15oC 정도 낮게 설정하여 용융 수지의 흘러내림을 방지하였다. 사출 성형기를 이용한 열가소성 복합재료 시편 제작 조건을 Table 2에 나타내었고, 컴파운드 및 사출 성형 공정에 대한 공정도를 Fig. 1에 나타내었다.

2.2 복합재료 특성 분석

2.2.1 복합재료 열적 특성 분석

PA계 소재를 사용한 복합재료가 다양한 산업분야에서 활용되기 위해서는 내열성이 중요하기 때문에, 복합재료 제조 조건에 따른 열적 특성을 분석하고자 하였다. 제조된 열가소성 복합재료의 강화재 함량에 따른 열적 특성 분석을 위하여 열전달계수 및 비열 측정을 진행하였다. 제조된 열가소성 복합재료의 열전달계수 시험은 열유속측정기(Heat Flux Mesearment, HFM, NETZSCH Inc., Germany)를 이용하여 진행하였다. 열전달계수 측정은 ASTM C117[24]에 의거하여 행하였으며, 식 (1)에 따라 산출되었다.

In which,

K = heat transfer coefficient, W/m·K

Q = heat flux, W

A = heat tranfer area, m2

TH = High temperature, K

TC = Low temperature, K

L = thickness, m

열가소성 복합재료의 비열은 시차주사열량계(DSC, Q500, TA Instrument Inc., US(state of DE))를 이용하여 측정되었다. DSC로 비열을 측정하기 위해서는 표준시료와 복합재료의 엔탈피 차이를 구해야 하며, 표준시료와 복합재료의 DSC 곡선을 비교하여 비열을 구할 수 있다. 강화재 함량에 따른 비열은 식 (2)에 따라 산출되었다.

In which,

Cp = specific heat capacity of the test specimen, J/kg·K

M = mass of test specimen, kg

m' = mass of standard material, kg

C'p = specific heat capacity of standard materials, J/kg·K

h = The difference in the vertical axis direction of the DSC curve between an empty container and a container containing a test specimen, mW

H = The difference in the vertical axis direction of the DSC curve between an empty container and a container containing standard substance, mW

2.2.2 복합재료의 인장 및 내충격성 분석

제조된 열가소성 복합재료 시편의 강화재 함량에 따른 기계적 특성을 분석하고자 하였다. 측정된 결과값은 열가소성 복합재료 적용 부품인 엔진마운트 브라켓(engine mount braket)의 3D 모델 생성 및 진동 감쇠 성능 시뮬레이션에 필요한 In-put data로 활용하였다. 제조된 열가소성 복합재료의 인장강도는 만능재료실험기(AG-250kNX, SHIMADZU Inc., Japan)를 이용하였으며, 충격 특성은 낙하충격시험기(CT-IP1000, Coretech Co., Korea)를 이용하여 진행하였다. 충격강도 분석에 필요한 시편은 100 × 100 mm 크기의 정사각형 형태로 제작하였다. Impact velocity는 4.4 m/s, impact energy는 193.5 J의 조건으로 실험을 진행하였다. 강화재 함량에 따른 열가소성 복합재료의 충격파괴 거동 분석을 평가하기 위하여 peak force와 전체 충격에너지를 계산하였다.

2.2.3 복합재료 형태학적 특성 분석

강화재 함량이 달라짐에 따라 열가소성 복합재료의 단면과 표면의 형상 변화를 분석하고자 하였다. 강화재 함량에 따른 열가소성 복합재료내 유리섬유의 표면 형태를 고배율로 관찰하기 하여 Micro CT(TVX-IMT225, Techvalley Co., Korea) 분석을 수행하였다. CT 스캔은 전압 160 kV, 전류 130IA로 설정된 Micro CT(TVX-IMT225, Techvalley Co., Korea)을 사용하여 수행하였다. CT 스캔의 해상도는 13.76~19.56 Im이다.

열가소성 복합재료 단면 관찰의 경우, 인장시험이 끝난 시편을 활용하여 강화재 함량에 따른 복합재료의 형태학적 특성 분석을 진행하였다. 복합재료 단면의 형태학적 분석을 위해 사용된 기기는 전계방출주사전자현미경(FE-SEM, merlin compact, resolution 0.8 nm, carl zeiss, germany)이다. FE-SEM의 사양으로써, probe current는 5 pA부터 100 nA이고, aceeleration voltage는 0.02 V부터 30 kV이다.

2.2.4 진동 감쇠 성능 시뮬레이션

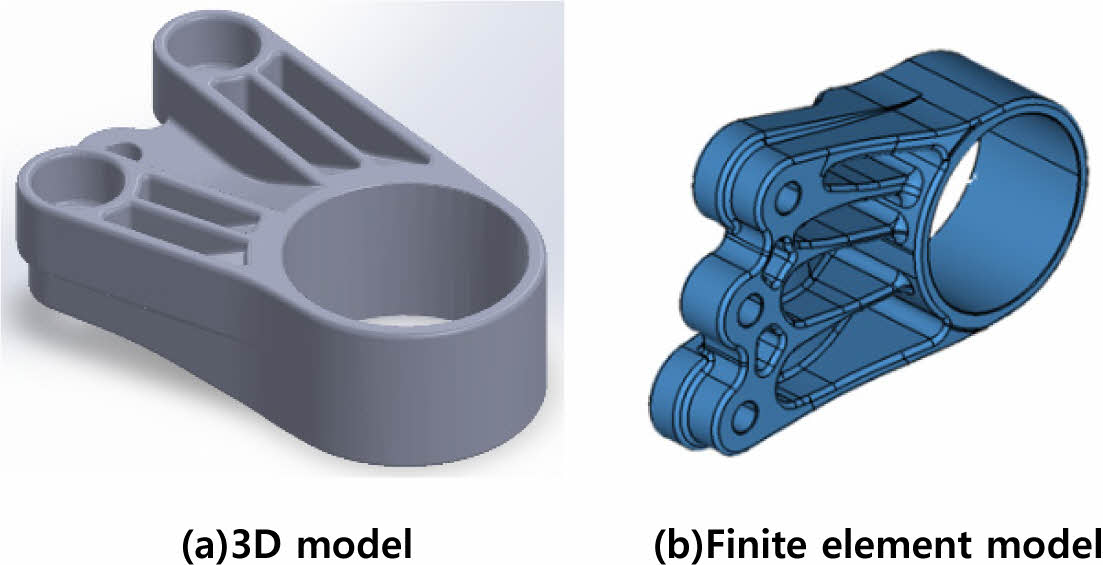

엔진마운트 브라켓은 엔진 서포트(support)라고도 하며, 차량의 수명기간동안 차량 부품들이 차체로부터 이탈되지 않도록 지지해주는 기능을 하기 때문에, 외부 진동에 대한 높은 저항성이 요구된다. 강화재 함량에 따른 열가소성 복합재료 특성 평가 데이터를 기반으로 엔진마운트 브라켓을 형상화한 3D모델 및 시뮬레이션을 위한 유한요소모델을 생성하였다. 3D모델 및 유한요소모델을 생성하기 위하여 비선형 멀티 스케일 모델링(Non-linear multi scale modeling)이 가능한 DIGIMAT(MSC Software Inc., US(State of washington))를 활용하였다. 유한요소 모델 생성 시, 요소 타입은 모두 테트라(tetra) 요소로 구성하였으며, 글로벌 메쉬(global mesh) 사이즈는 150 mm, 로컬 메쉬(local mesh) 사이즈는 0.44 mm로 설정하였다.

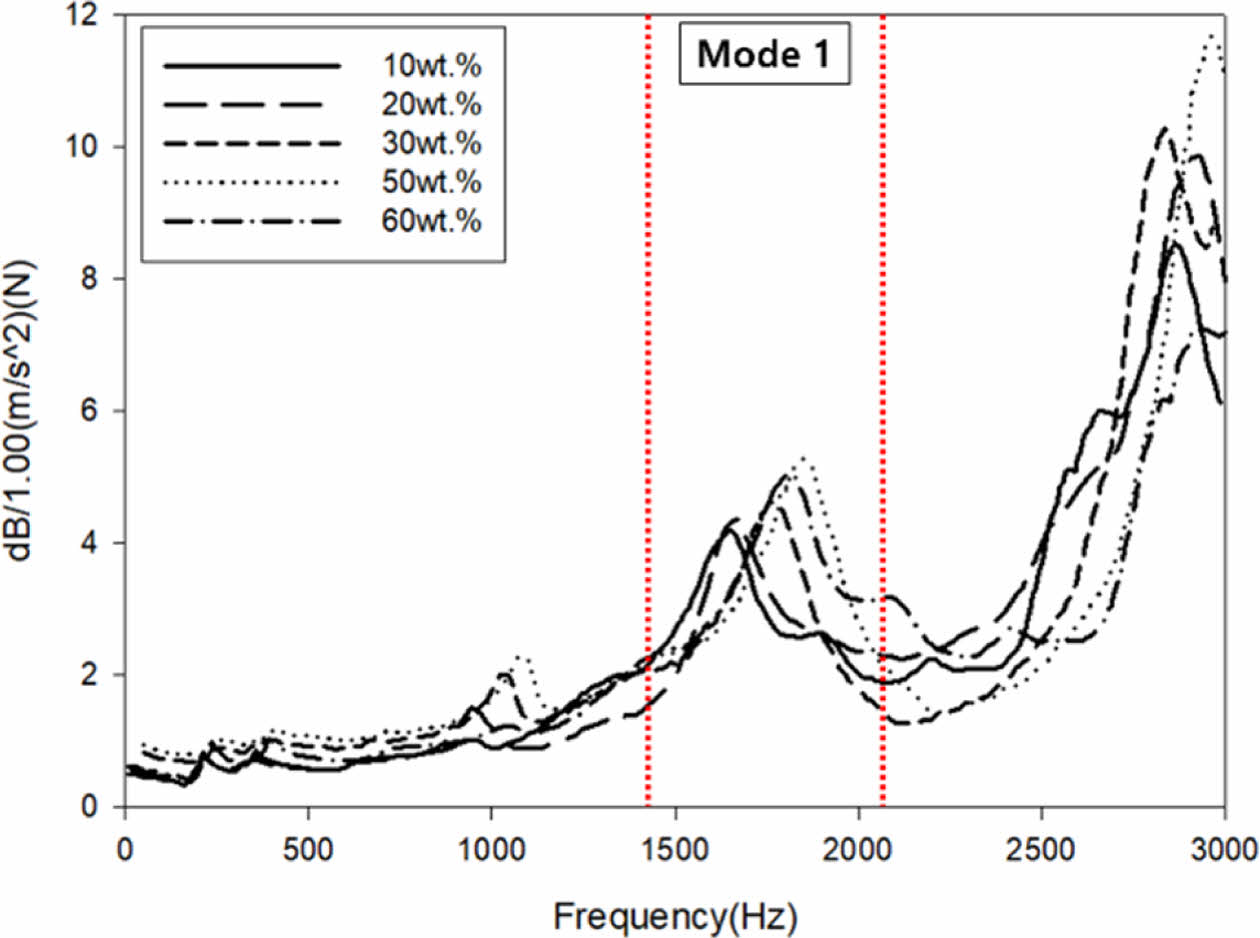

유한요소모델 기반 진동 감쇠 성능 시뮬레이션도 DIGIMAT을 활용하여 진행하였다. 엔진 마운트 브라켓 부품이 다양한 조건에 따라 떨림 등의 반복적인 운동을 하는 경우, 일정한 패턴이 없기 때문에 랜덤 진동 해석(random vibration analysis)을 수행하였다. 진동해석을 위하여 실제 진동 실험 조건과 동일하게 주파수 대역을 0~3,000 Hz으로 설정하였다. 경계조건으로써, 진동 및 충격은 직접적으로 영향을 받는 부품의 최상단에 인가하는 것으로 설정하였다. 특정 1개의 지점에서의 모드 1(mode 1)에서 도출되는 주파수를 관심 주파수로 설정하였고, Fig. 1에 나타낸 주파수 최대값 fi와 주파수의 절대값이 최대값보다 3 dB 낮은 점에서의 주파수 fi1, fi2를 해석 1차 결과값으로 도출하였으며, 식 (3)에 따라 진동 감쇠 비율(damping ratio, %)을 해석 2차 결과값으로 산출하였다.

In which,

η = damping ratio, %

fi = maximum value of frequency, Hz

fi1 = frequency1 3dB lower than the maximum value of the frequency, Hz

fi2 = frequency2 3dB lower than the maximum value of the frequency, Hz

|

Fig. 1 Schematic for processing of PA66/GF thermoplastic composites |

3.1 복합재료 열적 특성 분석 결과

강화재 함량에 따른 열가소성 복합재료의 열전도계수 결과값들을 Fig. 2에 나타내었다. 열가소성 복합재료내 강화재 함량이 증가할수록 열전도계수가 감소하는 경향을 나타내었으며, 이는 고온에 의한 저항성이 높음을 의미한다. 강화재 함량이 50 wt.%인 경우에 상대적으로 가장 낮은 열전달계수를 나타내었다. 열가소성 복합재료내 강화재 함량이 60 wt.%인 경우, 강화재 함량이 50 wt.%인 경우에 비하여 열전달계수가 7.5% 이상 증가한 값을 나타내었는데, 이는 강화재 함량이 과도하게 높아지게 되면, 반데르발스 인력 및 유리섬유 사이의 상호작용으로 인하여 고분자 매트릭스(matrix)내 강화재가 고르게 분포되지 못하고 응집현상이 발생하여 내열성이 오히려 감소한 것으로 판단된다. 열가소성 복합재료내 강화재가 과도하게 분포하게 되면 오히려 빈 공간이 늘어나기 때문에, 열전도계수가 급격하게 증가한 것으로 판단된다. 강화재 함량이 10 wt.%인 샘플은 강화재의 질량분율이 50 wt.%인 경우와 비교하여 29.5% 증가한 값을 나타내었다.

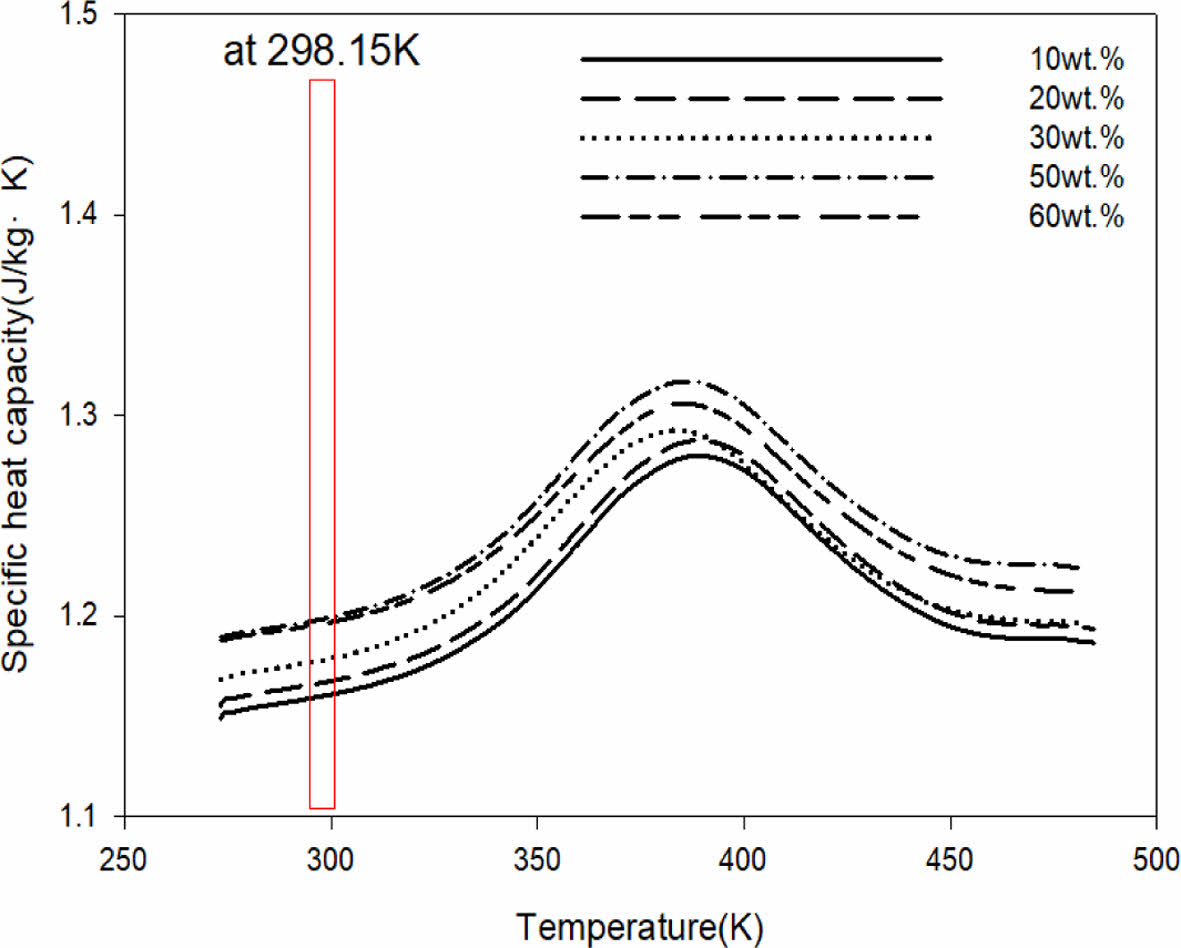

강화재 질량 분율에 따른 비열 결과값들을 Fig. 3에 나타내었다. 열전도계수 결과값와 마찬가지로 팽창성 그래파이트의 질량분율이 50 wt.%인 경우에 비열값이 가장 높게 나타났다. 하지만 강화재 질량분율이 60 wt.%일 때의 비열값과 질량분율이 50 wt.%일 때의 비열값을 비교해보았을 때, ±3% 이내의 근사치를 나타내었다. 비열의 경우에는 강화재 사이의 응집현상에 상대적으로 크게 영향을 받지 않는 것으로 사료된다.

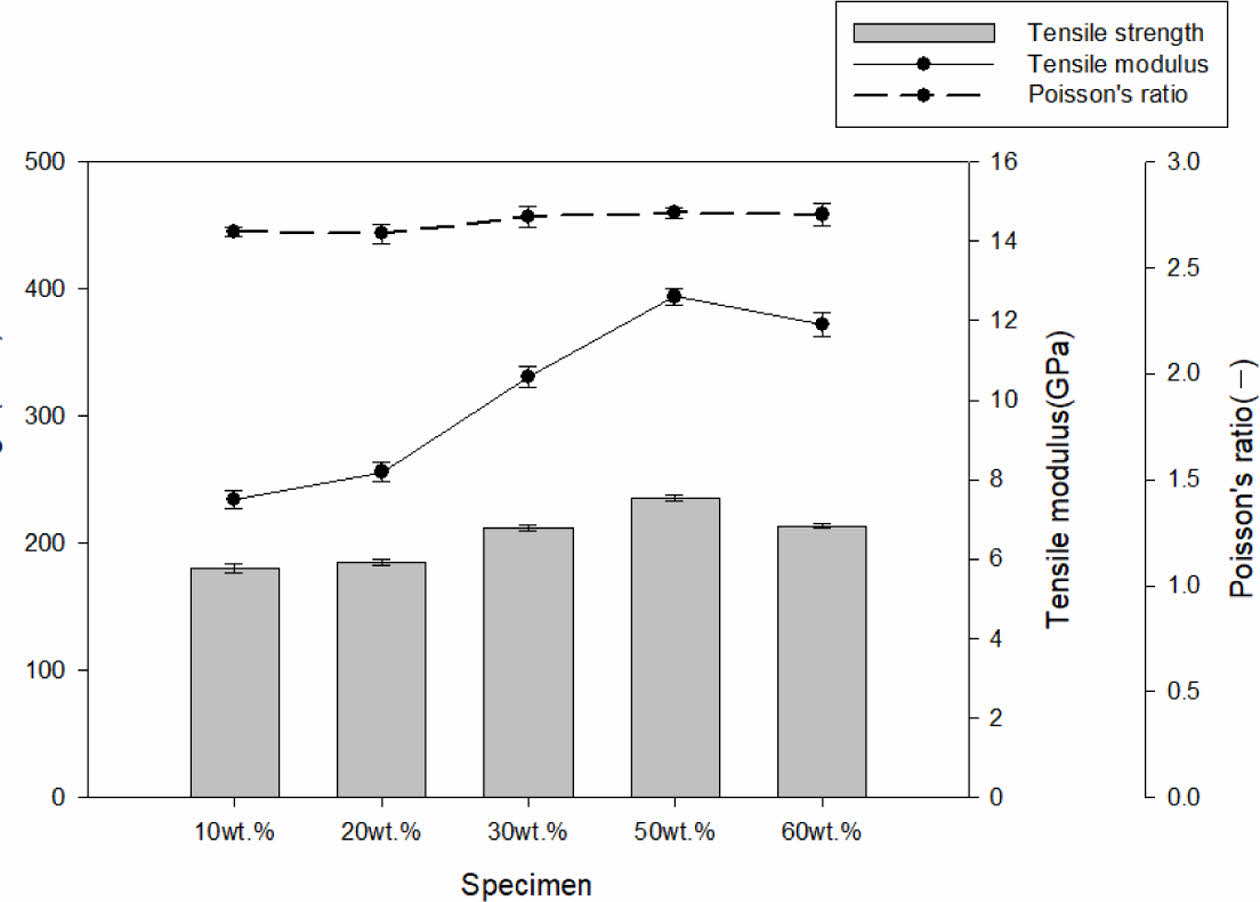

3.2 복합재료의 인장 및 내충격성 분석 결과

강화재 함량에 따라 제조된 열가소성 복합재료 시편을 활용하여 인장 및 충격시험을 진행하였으며, 인장강도 실험을 통하여 진동감쇠 성능 시뮬레이션에 필요한 물성DB인 탄성계수 및 포아송비(possion’ ratio)를 확보하였다. Fig. 4는 강화재 함량에 따른 PA66/GF 복합재료의 인장 특성 결과를 보여준다. 강화재 함량을 10, 20, 30, 50, 60 wt.%로 설정함에 따라 인장강도 값은 각각 180.2, 185.2, 224.2, 236.1, 233.5 MPa로 나타났고, 인장탄성계수값은 7.5, 8.2, 10.6, 12.6, 11.9 GPa의 값을 나타내었다. 포아송비의 경우 모든 시편이 ±5%이내의 근사치를 나타내었다. PA66/GF 열가소성 복합재료의 제조 조건에서, 강화재 함량이 50 wt.%인 경우에 인장 특성이 가장 우수한 것을 확인하였으며, 강화재 함량이 60 wt.%인 경우에는 약 10% 이상 인장특성이 감소한 것으로 나타났다. 이는 강화재 함량이 일정 수준 이상으로 첨가되면 사출 성형시 캐비티(cavity)내의 모든 샘플에 적절한 압력이 전달되지 못하기 때문에, 강화재의 분포가 고르게 되지 못하고, 강화재의 배향성이 감소하여 인장 특성이 감소한 것으로 판단된다. 강화재 함량이 10 wt.% 및 20 wt.%인 경우에 현저히 낮은 인장 특성을 보였는데, 이는 사출성형 공정 중에 일어난 수지 일부 미함침 및 미충전 부분이 발생하고, 그로 인해 PA66/GF 열가소성 복합재료 내부에 응력 집중을 수반할 수 있는 공극이 생성되었기 때문이라 사료된다.

강화재 질량분율에 따른 내충격성 분석결과를 Fig. 5에 나타내었다. PA66/GF 열가소성 복합재료를 제조할 때, 강화재의 함량이 높을수록 내충격성이 향상되는 결과를 나타내었다. 강화재의 질량분율이 60 wt.%일 때 maxmimum peak force 값은 강화재 질량분율이 10w t.%일 때의 결과값과 비교하여 52.7% 향상되었다. 복합재료내 유리섬유의 함량이 높을수록 인장강도 및 굴곡강도, 충격강도가 향상된다는 연구결과가 있다[25]. PA66 소재의 경우, rubbery한 특성으로 인하여 외부 충격하중에 따른 충격저항성이 있지만 강화재인 유리섬유의 강화효과가 더 뛰어나기 때문에, 강화재인 유리섬유의 질량분율이 높아질수록 내충격성이 향상된 것으로 판단된다. 강화재의 질량분율이 60 wt.%일때는 유리섬유간 얽힘 현상으로 인한 응집현상(aggregation)이 발생하였으나, 일정수준의 외부 하중에 따른 충격강도는 해당 현상에 의한 영향이 거의 없는 것으로 사료된다.

3.3 복합재료 형태학적 특성 분석 결과

Micro-CT를 활용한 강화재 함량에 따른 PA66/GF 열가소성 복합재료 표면의 형태학적 분석 결과를 Fig. 6에 나타내었다. PA66/GF 열가소성 복합재료 시편의 중앙부분에서만 길이 방향으로 일정하게 배향된 것을 확인하였다. PA66/GF 열가소성 복합재료 사출 성형 시, 사출압력 및 고온에 의한 금형 내에서의 수지 흐름은 금형 벽면에 고화층을 형성하기 때문에, 분수모양(fountain flow)으로 용융된 수지가 전진하게 되며, 고화층 아래의 표면 층에서는 유리섬유가 사출 흐름방향으로 배향되며, 중앙층의 경우 사출 흐름 직각방향으로 배향된다는 연구결과[26]와 비슷한 경향을 나타내었다. 강화재 함량이 10~20 wt.%인 경우, 다른 시편에 비하여 상대적으로 낮은 강화재 함량으로 인하여 일부분 미충전 부분이 발생하였음을 확인하였다. 고온에 의하여 용융된 PA66 수지가 강화재인 유리섬유와 함께 사출압력에 의하여 금형의 캐비니(cavity)내에 압입되어 좁은 유로를 통하여 흐르면서 상당량의 압력이 손실이 일어나게 되고, 이에 따라 강화재인 유리섬유의 질량분율이 상대적으로 낮은 시편에서 미충전 부분이 발생한 것으로 판단된다. 이에 따라 PA66/GF 열가소성 복합재료의 미충전 부분 감소 및 기계적 물성을 향상시키기 위해서 1차 사출압의 50% 이상 보정 압력이 필요할 것으로 사료된다. Fig. 7

3.4 진동 감쇠 성능 시뮬레이션 결과

실제 제조된 시편(PA66/GF)의 실험을 통한 인장특성값을 기반으로 진동 감쇠 성능에 대한 시뮬레이션을 진행하였으며, 실제 실험값과의 상관성 분석을 진행하고자 하였다. 실제 진동 감쇠 성능 분석을 위하여, 진동 시험기(B&K 4294, MTS lnc., Germany)를 활용하여 각 모드별 주파수 결과값 및 진동 감쇠율(η)을 분석하였다. 3D 모델링 및 유한요소모델 생성 소프트웨어를 활용하여 생성된 이미지는 Fig. 8에 나타내었다. 테트라(tetra) 및 로컬(local) 요소를 활용하여 생성된 요소는 총 821,945개가 생성되었으며, 강화재의 질량분율에 따른 결과값을 기반으로 진동 감쇠 성능에 대한 시뮬레이션을 진행하였다.

진동 감쇠 성능 시뮬레이션 결과를 Table 3 및 Fig. 9, Fig. 10에 나타내었다. 강화재의 질량분율이 50 wt.%인 경우에 진동 감쇠율 6.7%로 가장 높은 값을 나타내었으나, 강화재의 질량분율이 60 wt.%인 경우에는 6.1%의 값을 나타내었다. 강화재의 질량분율이 10 wt.%인 경우에는 진동 감쇠율이 5%을 넘지 못하고, 4.4%의 값을 나타내었다. 강화재의 질량분율이 높아질수록 진동감쇠 성능이 비례하여 증가하는 경향을 나타내지만, 어느 수준 이상에서는 더 이상 증가하지않고, 소폭 감소하는 결과를 나타내었다. 실제 실험값과 시뮬레이션 값과의 비교 결과, ±5% 이내의 근사치를 나타내었으며, 강화재의 질량분율이 60 wt.%일 때 결과값의 차이가 가장 크게 발생하였다. 이는 실제 사출성형 공정 상에서 발생한 버(burr)나 일부 흑조현상으로 인하여 오차가 발생한 것으로 판단된다. 열가소성복합재료 제조 시, 열가소성 복합재료로로 다른 수지가 활용되었을 경우나, 유리섬유의 배향각도나 분포 정도를 데이터화하여 시뮬레이션을 진행할 경우, 이에 따른 파급효과가 더욱 우수할 것으로 사료된다.

|

Fig. 2 Thermal conductivity results according to the mass fraction of the GF |

|

Fig. 3 Specific heat capacity results according to the mass fraction of the GF |

|

Fig. 4 Tensile propeties according to the mass fraction of the GF |

|

Fig. 5 Impact force of the PA66/GF thermoplastic composites |

|

Fig. 6 Morphology(micro-CT) of the PA66/GF thermoplastic composites |

|

Fig. 7 Morphology(FE-SEM) of the PA66/GF thermoplastic composites |

|

Fig. 8 3D model (a) and Finite element model (b) creation results |

|

Fig. 9 Damping ratio analysis results through simulations (image) |

|

Fig. 10 Frequency analysis results through simulations(graph) |

본 연구에서는 PA66/GF 열가소성 복합재료를 제조할 시, 강화재인 유리섬유의 질량분율을 각각 다르게 설정하였고, 강화재 질량분율에 따른 열적 및 기계적 특성, 형태학적 특성 분석을 진행하였다. 기계적 특성 분석 결과를 활용하여 “엔진마운트 브라켓”에 대한 3D 모델 및 유한요소모델을 생성한 후, 진동 감쇠 성능에 대한 시뮬레이션 연구를 진행하였다. 연구 결과는 다음과 같다.

1. 열가소성 복합재료내 강화재 함량이 증가할수록 열전도계수가 감소하였고, 비열값은 증가하는 경향을 나타내었으며, 이는 강화재의 함량이 증가할수록 고온에 의한 저항성이 높음을 의미한다. 강화재 질량분율이 60 wt.%일 때의 비열값과 질량분율이 50 wt.%일 때의 비열값을 비교해보았을 때, ±3% 이내의 근사치를 나타내었다. 비열의 경우에는 강화재 사이의 응집현상에 상대적으로 크게 영향을 받지 않는 것으로 사료된다.

2. PA66/GF 열가소성 복합재료의 제조 조건에서, 강화재 함량이 50 wt.%인 경우에 인장 특성이 가장 우수한 것을 확인하였다. 강화재 질량분율에 따른 내충격성 분석결과, PA66소재의 rubbery한 특성으로 인하여 외부 충격하중에 따른 충격저항성이 있지만 강화재인 유리섬유의 강화효과가 더 뛰어나기 때문에, 강화재인 유리섬유의 질량분율이 높아질수록 내충격성이 향상된 것으로 판단된다.

3. Micro-CT 및 FE-SEM을 활용한 강화재 함량에 따른 PA66/GF 열가소성 복합재료 표면의 형태학적 분석 결과, 열가소성 복합재료 시편의 중앙부분에서만 길이 방향으로 일정하게 배향된 것을 확인하였고, 다른 시편에 비하여 상대적으로 낮은 강화재 함량으로 인하여 일부분 미충전 부분이 발생하였음을 확인하였다. 사출 성형 시 건조 부족으로 인한 내부 홀이 모든 시편 단면에서 관찰된 것을 확인하였고, 강화재 함량이 30 wt.% 이상일 때 강화재인 유리섬유가 상대적으로 많이 분포되어 있는 경향을 나타내었다.

4. 진동 감쇠 성능 시뮬레이션 결과, 강화재의 질량분율이 높아질수록 진동감쇠 성능이 비례하여 증가하는 경향을 나타내지만, 어느 수준 이상에서는 더 이상 증가하지않고, 소폭 감소하는 결과를 나타내었다. 실제 실험값과 시뮬레이션 값과의 비교 결과, 5% 이내의 근사치를 나타내었으며, 강화재의 질량분율이 60 wt.%일 때 결과값의 차이가 가장 크게 발생하였다.

본 연구는 산업통상자원부 글로벌주력산업품질대응 뿌리기술개발사업(20016443) 및 가상공학플랫폼 구축사업(P0022335)의 연구비 지원으로 수행되었습니다.

- 1. A. Al Rashid, H. Ikram, and M. Koç, “Additive Manufacturing and Mechanical Performance of Carbon Fiber Reinforced Polyamide-6 Composites”, Materials Today: Proceedings, Vol. 62, 2022, pp. 6359-6363.

-

- 2. X. Zhang, W. Fan, and T. Liu, “Fused Deposition Modeling 3D Printing of Polyamide-based Composites and Its Applications”, Composites Communications, Vol. 21, 2021, 100413.

-

- 3. M. M. Attia, O. Ahmed, O. Kobesy, and A. S. Malek, “Behavior of FRP Rods under Uniaxial Tensile Strength with Multiple Materials as an Alternative to Steel Rebar”, Case Studies in Construction Materials, Vol. 17, 2022, e01241.

-

- 4. S. K. Ha, S. Na, and H. K. Lee, “Bond Characteristics of Sprayed FRP Composites Bonded to Concrete Substrate Considering Various Concrete Surface Conditions”, Composite Structures, Vol. 100, 2013, pp. 270-279.

-

- 5. M. Bondy, W. Rodgers, and W. Altenhof, “Tensile Fatigue Characterization of Polyamide 66/carbon Fiber Direct/in-line Compounded Long Fiber Thermoplastic Composites”, Composites Part B: Engineering, Vol. 173, 2019, 106984.

-

- 6. X. Bin, W. M.-Y. Wu, X.-Y. Lei, J.-G., Zhou, Z.-W. Fu, L.-Y. Zhu, and L. Kuan, “An Injecting Molding Method for Forming the HFRP/PA6 Composite Parts”, Polymers, Vol. 14, No. 23, 2022, pp. 5085-5092.

-

- 7. B. Matthew and A. William, “Experimental Characterisation of the Mechanical Properties of a Carbon Fibre/PA66 LFT Automotive Seatback under Quasi-static and Impact Loading”, International Journal of Crashworthiness, Vol. 25, No. 4, 2020, pp. 401-420.

-

- 8. S. Wei, X. Ding, Y. Qiu, V. D. Waele, and H. Guo, “Enhanced Performance Polyamide Membrane by Introducing High-porosity SOD/GO Composite Interlayer to Tailor the Interfacial Polymerization Process”, Chemical Engineering Journal, Vol. 481, No. 1, 2024, 148595.

-

- 9. J.-B. Li, C.-Y. Zhu, B.-B. Guo, C. Liu, J.-H. Xin, C. Zhang, J. Wu, L. Zhang, H.-C. Yang, and Z.-K. Xuo, “Ultrahigh-permeance Polyamide Thin-film Composite Membranes Enabled by Interfacial Polymerization on a Macro-porous Substrate Toward Organic Solvent Nanofiltration”, Journal of Membrane Science, Vol. 693, 2024, 122342.

-

- 10. R. Song, M. Morak, and A. Muliana, “A Thermo-viscoelastic Model of Anisotropic Polyamide Short Glass Fiber Composites”, Composite Structures, Vol. 296, 2022, 115850.

-

- 11. Y. Rong, P. Zhao, T. Shen, J. Gao, S. Zhou, J. Huang, G. Zhao, and Y. Liu, “Mechanical and Tribological Properties of Basalt Fiber Fabric Reinforced Polyamide 6 Composite Laminates with Interfacial Enhancement by Electrostatic Self-assembly of Graphene Oxide”, Journal of Materials Research and Technology, Vol. 27, 2023, pp. 7795-7806.

-

- 12. A. Salazar, A.J. Cano, and J. Rodríguez, “Mechanical and Fatigue Behaviour of Polyamide 12 Processed via Injection Moulding and Selective Laser Sintering. Analysis Based on Kitagawa-Takahashi Diagrams”, Engineering Fracture Mechanics, Vol. 275, 2022, 108825.

-

- 13. Y. Yan, Y.-H. Huang, Y. Wang, Z.-C. Xiao, and M.-B. Yang, “Polyamide 6 (PA6)/polyethylene Terephthalate (PET) Blends with Gradient and Encapsulation Structure Developed by Injection Molding”, Polymer, Vol. 180, 2019, 121679.

-

- 14. M. Herrero, K. Núñez, R. Gallego, J.C. Merino, and J.M. Pastor, “Sepiolite as Replacement of Short Glass Fibre in Polyamide Composites for Injection Moulding Applications”, Applied Clay Science, Vol. 162, 2018, pp. 129-137.

-

- 15. H.-X. Huang, B. Wang, and W.-W. Zhou, “Polymorphism in Polyamide 6 and Polyamide 6/clay Nanocomposites Molded via Water-assisted Injection Molding”, Composites Part B: Engineering, Vol. 43, 2012, pp. 972-977.

-

- 16. D. Teixeira, M. Giovanela, L.B. Gonella, and J.S. Crespo, “Influence of Injection Molding on the Flexural Strength and Surface Quality of Long Glass Fiber-reinforced Polyamide 6.6 Composites”, Materials & Design, Vol. 85, 2015, pp. 695-706.

-

- 17. L. Quagliato, J. Lee, J.H. Fonseca, D. Han, H. Lee, and N. Kim, “Influences of Stress Triaxiality and Local Fiber Orientation on the Failure Strain for Injection-molded Carbon Fiber Reinforced Polyamide-6”, Engineering Fracture Mechanics, Vol. 250, 2021, 107784.

-

- 18. L. Quagliato, Y. Kim, J. H. Fonseca, D. Han, S. Yun, H. Lee, N. Park, H. Lee, and N. Kim, “The Influence of Fiber Orientation and Geometry-induced Strain Concentration on the Fatigue Life of Short Carbon Fibers Reinforced Polyamide-6”, Materials & Design, Vol. 190, 2020, 108569.

-

- 19. A. Bernasconi and F. Cosmi, “Analysis of the Dependence of the Tensile Behaviour of a Short Fibre Reinforced Polyamide Upon Fibre Volume Fraction, Length and Orientation”, Procedia Engineering, Vol. 10, 2011, pp. 2129-2134.

-

- 20. A. Hendlmeier, F. Stojcevski, R. Alexander, S. Gupta, and L. C. Henderson, “Examining Conductivity, Current Density, and Sizings Applied to Carbon Fibers during Manufacture and Their Effect on Fiber-to-matrix Adhesion in Epoxy Polymers”, Composites Part B: Engineering, Vol. 179, 2019, 107494.

-

- 21. G. Viscusi, E. Lamberti, M. R. Acocella, and G. Gorrasi, “Production of Electrospun Hybrid Membranes Based on Polyamide 6 Reinforced with Hemp Fibers Dissolved in 1-ethyl-3-methylimidazolium Dicyanamide Ionic Liquid”, Journal of Molecular Liquids, Vol. 387, 2023, 122656.

-

- 22. N. Ni, Y. Wen, D. He, X. Yi, Z. Zhao, and Y. Xu, “Synchronous Improvement of Loss Factors and Storage Modulus of Structural Damping Composite with Functionalized Polyamide Nonwoven Fabrics”, Materials & Design, Vol. 94, 2016, pp. 377-383.

-

- 23. X. Chen, S. Mei, W. Zhao, Y. Zhang, X. Zhang, Z. Cui, P. Fu, X. Pang, M. Liu, and Y. Ye, “Thermoplastic Polyamide Elastomer Based Flexible Humidity Sensor for Breath Monitoring”, Materials & Design, Vol. 235, 2023, 112438.

-

- 24. ASTM C117, Standard Test Method for Materials Finer than 75μm (No.200) Sieve in Mineral Aggregates by Washing, ASTM: West Conshohocken, PA, USA, 2022.

-

- 25. X. Wang, G. Wu, and P. Xie, “Microstructure and Properties of Glass Fiber-reinforced Polyamide/nylon Microcellular Foamed Composites,” Polymers, Vol. 12, 2020, pp. 1-11.

-

- 26. P. Lee, J. Ha, and B. Kim, “Melt Flow Improvement of Polyamide 6/Glass Fiber Composite Using Amide-type Lubricant,” Polymer, Vol. 42, 2018, pp. 568-572.

-

This Article

This Article

-

2024; 37(2): 59-67

Published on Apr 30, 2024

- 10.7234/composres.2024.37.2.059

- Received on Jan 16, 2024

- Revised on Mar 13, 2024

- Accepted on Mar 13, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Jee-hyun Sim

-

DYETEC, Computer Aided Engineering(CAE) Center, Daegu, Korea

- E-mail: enviro1234@dyetec.or.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.