- Design of Polymer Composites for Effective Shockwave Attenuation

Gyeongmin Park*, Seungrae Cho*, Hyejin Kim*, Jaejun Lee*†

Department of Polymer Science and Engineering, Pusan National University, Busan, Republic of Korea

- 충격파 완화 복합재의 설계

박경민*·조승래*·김혜진*·이재준*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This review paper investigates the use of shockwave attenuating materials within composite structures to enhance personnel protection against blast-induced traumatic brain injury (bTBI). This paper also introduces experimental methodologies exploited in the generation and measurement of shockwaves to evaluate the performance of the shock dissipating composites. The generation of shockwaves is elucidated through diverse approaches such as high-energy explosives, shock tubes, lasers, and laser-flyer techniques. Evaluation of shockwave propagation and attenuation involves the utilization of cutting-edge techniques, including piezoelectric, interferometer, electromagnetic induction, and streak camera methods. This paper investigates phase-separated materials, including polyurea and ionic liquids, and provides insight into composite structures in the quest for shockwave pressure attenuation. By synthesizing and analyzing the findings from these experimental approaches, this review aims to contribute valuable insights to the advancement of protective measures against blast-induced traumatic brain injuries.

이 리뷰 논문은 복합재에 함유되어 충격파를 감쇠하는 물질에 대한 탐구를 통해 폭발로 인한 외상성 뇌 손상(bTBI)에 대비하여 인적자원을 보호하는 방법을 살펴보고자 한다. 이에 더하여 복합재의 충격파 감소의 정량화를 위한 충격파의 생성과 측정에 관련된 실험적인 방법들을 알아보고자 한다. 충격파는 고에너지 폭발물, 충격관, 레이저 및 레이저-플라이어 기술과 같은 다양한 접근법을 통해 생성이 가능하다. 충격파 전파 및 감쇠의 평가는 압전, 간섭계, 전자기 유도 및 스트릭 카메라 방법을 비롯한 첨단 기술을 활용하여 진행된다. 또한 충격파 압력 감쇠 특성이 알려진 폴리우레아, 이온액체를 포함한 상분리 물질을 조사하였고 복합재 구조의 구성을 통해서 충격파를 감소시킬 수 있는 방법을 제시한다. 본 리뷰에서는 충격파 감쇠 물질 개발에 관한 연구를 종합하고 분석함으로써 폭발로 인한 외상성 뇌 손상에 대한 위험을 낮출 수 있는 재료적인 관점을 제시하고자 한다.

Keywords: 충격파 완화(Shockwave attenuation), 충격파 감쇠물질(Shock damping materials), 충격파 생성(Shockwave generation), 폭발유도 외상성 뇌손상(Blast-induced traumatic brain injury), 고분자복합재(Polymer composites)

1.1 충격파의 정의 및 특징

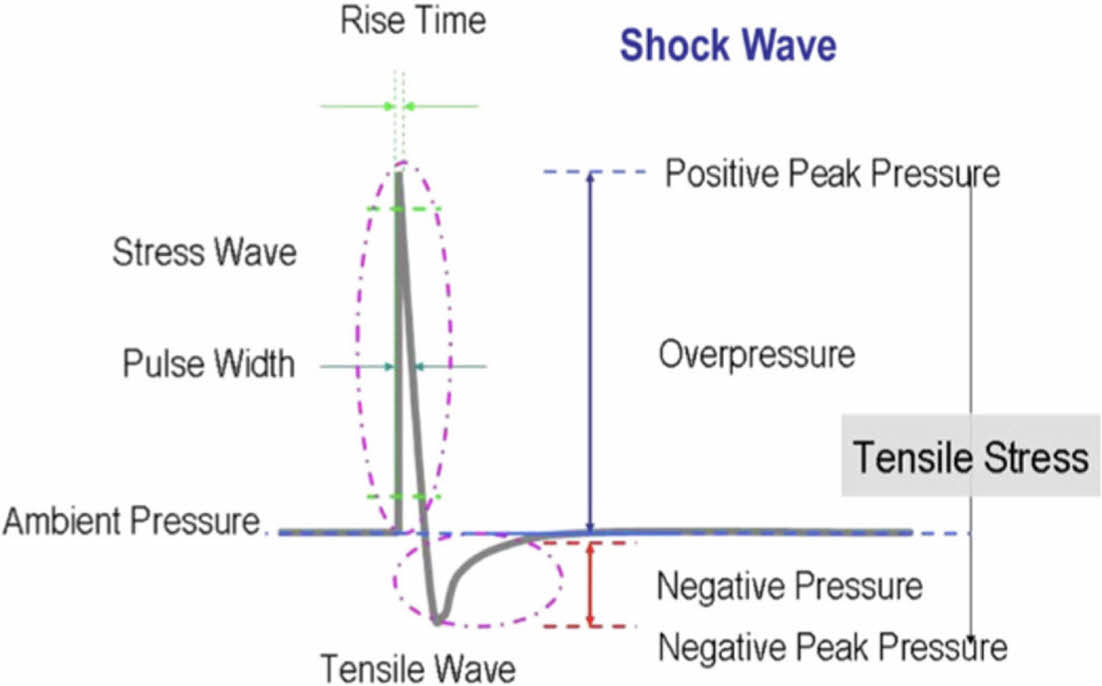

충격파는 비선형이고 불연속적인 높은 압력을 동반하는 압력파이다. 자연적으로 유성의 대기권 진입 및 충돌, 지진 등에 의해서 생성될 수 있고, 높은 에너지를 가지는 폭탄의 폭발, 음속보다 빠른 물체의 진행 및 충돌 등에 의해서도 생성될 수 있다. 생성 방법에 따라서 100 GPa이 넘는 압력을 동반할 수 있으며, 나노초부터 밀리초까지의 매우 짧은 상승 시간(rise time) 동안 대기압에서 최고 압력까지 상승하는 특징을 가지고 있다[1,2]. Fig. 1은 전형적인 충격파 압력의 시간에 따른 프로파일을 나타내며 비대칭적으로 높은 압축파가 선행되고 낮은 압력의 인장파가 뒤따른다. 응집물질에서 충격파는 높은 압력, 빠른 전파 속도와 질량 입자 속도, 그리고 큰 내부 에너지 변화 등으로 일반적인 음파의 특성과 크게 비교된다[3]. 충격파에 따른 매질의 열역학적인 변화는 Rankine-Hugoniots relations으로 설명이 가능하며, 충격파 front의 진행 전과 후 매질의 변화량을 질량 보존의 법칙, 운동량 보존의 법칙, 에너지 보존의 법칙에 기반하여 설명한다.

1.2 충격파 완화의 필요성

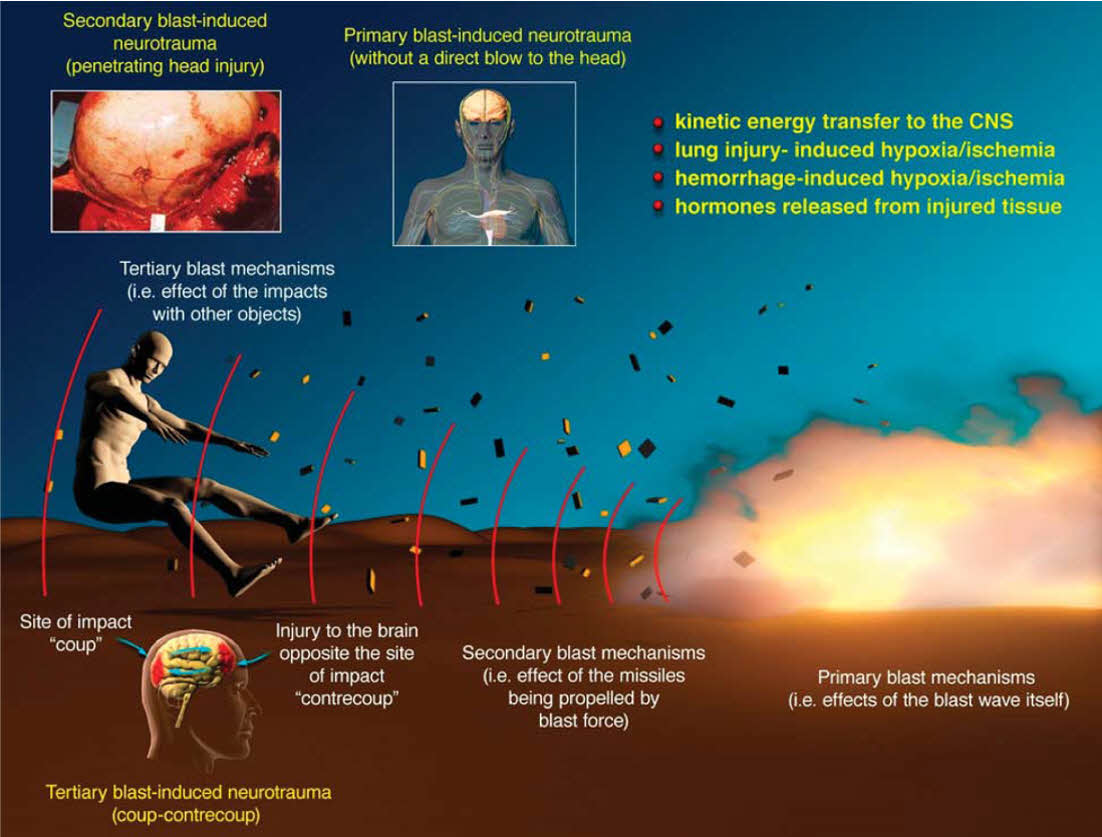

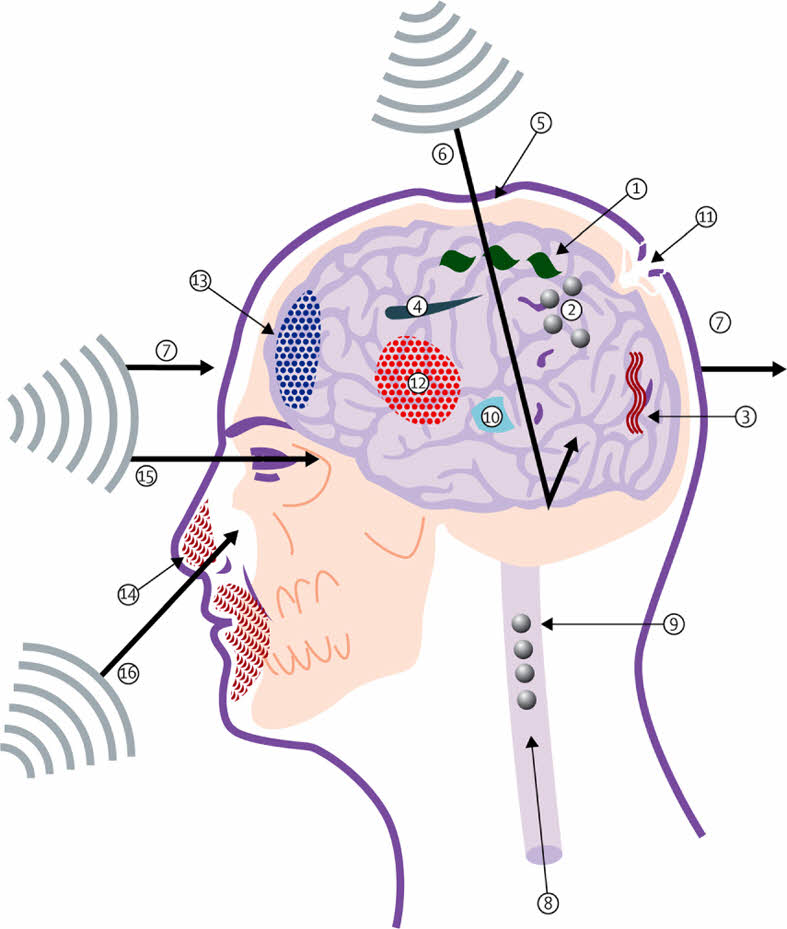

전쟁에서 일반적인 주요 부상의 원인이 총상이었던 이전 시대와 달리, 현대에 들어와서 급조폭발물(IED, Improvised Explosive Device)이 발전한 이후로부터 폭발 압력파(blast wave)로 인한 외상성 뇌 손상(bTBI, blast-induced Traumatic Brain Injury)이 급격히 증가하고 있다[4]. 실제 현대 전쟁에서 일어나는 다양한 뇌 손상 유형 중 가장 흔한 증상이 bTBI이며, 2000년 이후 383,000명 이상의 부상자가 발생하였다[5]. bTBI는 기억상실증/무기력증/혼수상태에 이르기까지 다양한 유형의 부상자가 많은 탓에 이를 위한 맞춤형 치료 전략 또한 현재까지도 보고되고 있다[6,7]. bTBI는 폭발 현상의 다양한 물리적 측면에 따라 크게 4단계의 메커니즘으로 분류할 수 있다(Fig. 2)[2]. 1차 손상은 폭발 압력파가 뇌로 전달되는 것이며, 2차 손상은 머리를 관통하는 발사체(파편 등)로 인해 발생한다. 3차 손상은 신체가 움직일 때 머리의 가속/감속 효과로 인해 발생하며, 4차 손상은 머리에 대한 열적, 화학적인 기타 손상에 의한 것이다. 이 가운데 가장 주요한 원인이 1차 손상 단계이다. 폭발로 인해 발생한 압력파가 음파보다 빠른 속도와 압력 증가로 인해 뇌 조직을 침투하게 되는데, 이때의 빠르게 변하는 압력파가 바로 충격파(shockwave)이다(Fig. 3)[2,8].

충격파로 인한 압력의 급격한 변화는 특히 뇌에 치명적인 손상을 미친다. 뇌 조직이 10 MPa 이상의 고강도 충격파에 노출되면 심각한 출혈이 일어나며, 1 MPa 미만의 충격파에만 노출되어도 뉴런에 작은 형태학적 변화가 일어나 bTBI가 발생할 수 있다[4,9]. 실제 충격파가 어떻게 뇌를 통해 전달되고 반사되는지, 뇌의 생물학적인 기능에 어떠한 영향을 미치는지, 또한 어떻게 전신으로부터 조직과 세포수준에 이르기까지 손상을 일으키는지는 상당히 복잡한 메커니즘으로 이루어지기 때문에 현재도 뇌 과학 분야에서 주목받고 있다. 그 외에도 충격파는 공기로 채워진 장기 기관이나 공기-액체 계면에 우선적으로 치명적인 손상을 미치며, 가장 취약한 장기로는 고막, 폐, 대장 등이 있다[10-12]. 따라서 bTBI로 인한 증상을 치료하는 것도 중요하지만, 우선 1차적인 피해를 방지하기 위해 충격파를 효과적으로 흡수할 수 있는 소재의 개발이 시급한 실정이다.

본 리뷰 논문에서는 충격파 감쇠 복합재 연구의 현황을 살펴보기 위하여 실험실에서 복합재의 충격파 감쇠 특성 측정을 위해 개발된 기술들을 우선적으로 살펴보고자 한다. 충격파 감쇠를 위하여 개발된 물질들을 충격파 감쇠 특성과 연관된 물질의 인자들인 수소결합, 미세구조, 임피던스 불일치를 중심으로 살펴보고자 한다. 마지막으로 충격파 감쇠 복합재의 감쇠 효율 향상에 적절한 층 설계 원리를 알아보고 최적의 복합재 구조를 위한 조건들을 논의해보고자 한다.

|

Fig. 1 Shockwave pressure profile as a function of time [3] |

|

Fig. 2 Brain injury mechanisms caused by explosions [2] |

|

Fig. 3 Schematic diagram of the mechanisms of blast-related traumatic brain injury [8] |

2.1 충격파의 생성 기술

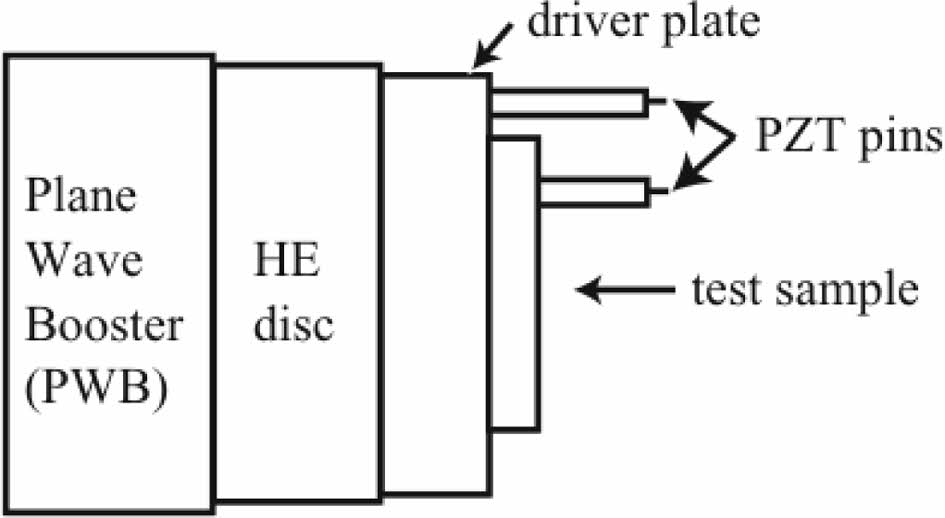

충격파의 새로운 생성 방식은 지속적으로 소개되어 왔으며, 새로운 충격파의 프로파일과 압력, 그리고 제한조건을 극복하기 위해서 발전해왔다. 초기 접근 방식은 폭발물을 사용하여 평면 충격파를 생성하는 것을 목표로 하였다[13]. 접촉식 평면파 발생기의 기폭 장치는 평면 충격파를 시료에 직접적으로 전달하거나, 표준 불활성 완충판(일반적으로 금속)으로 보낸다. 그런 다음 이 충격이 시료와 표준 재료에 전달된다. 표준 재료가 사용되므로 임피던스 매칭을 통해 시료의 압력을 결정할 수 있다. 작동 충격파 압력 범위는 폭약의 세기와 표준 불활성 완충판의 선택에 따라 결정되며, 표준 불활성 완충판 두께를 변경하여 해당 판의 충격 감쇠를 활용하면 초기 압력을 추가 조정할 수 있다. 발사체 평면파 발생기는 접촉식 평면파 발생기와 폭발물을 활용하는 구조는 동일하다. 발사체 평면파 발생기에서는 완충판이 발사체가 되어 시료와 부딪히면서 충격파를 발생시킨다. 이 방식은 주변 대기가 진공 상태여야 하는데, 그 이유로 발사체와 시료 사이에 공기가 갇히게 되면 고압 압축 공기에서 추가 충격이 발생하여 충격파 이전에 의도치 않는 저압 램프파가 생성될 수 있기 때문이다. 마찬가지로 충격파의 압력은 폭발물과 구동판의 매개 변수(밀도, 두께 등)를 활용하여 조정할 수 있다[14].

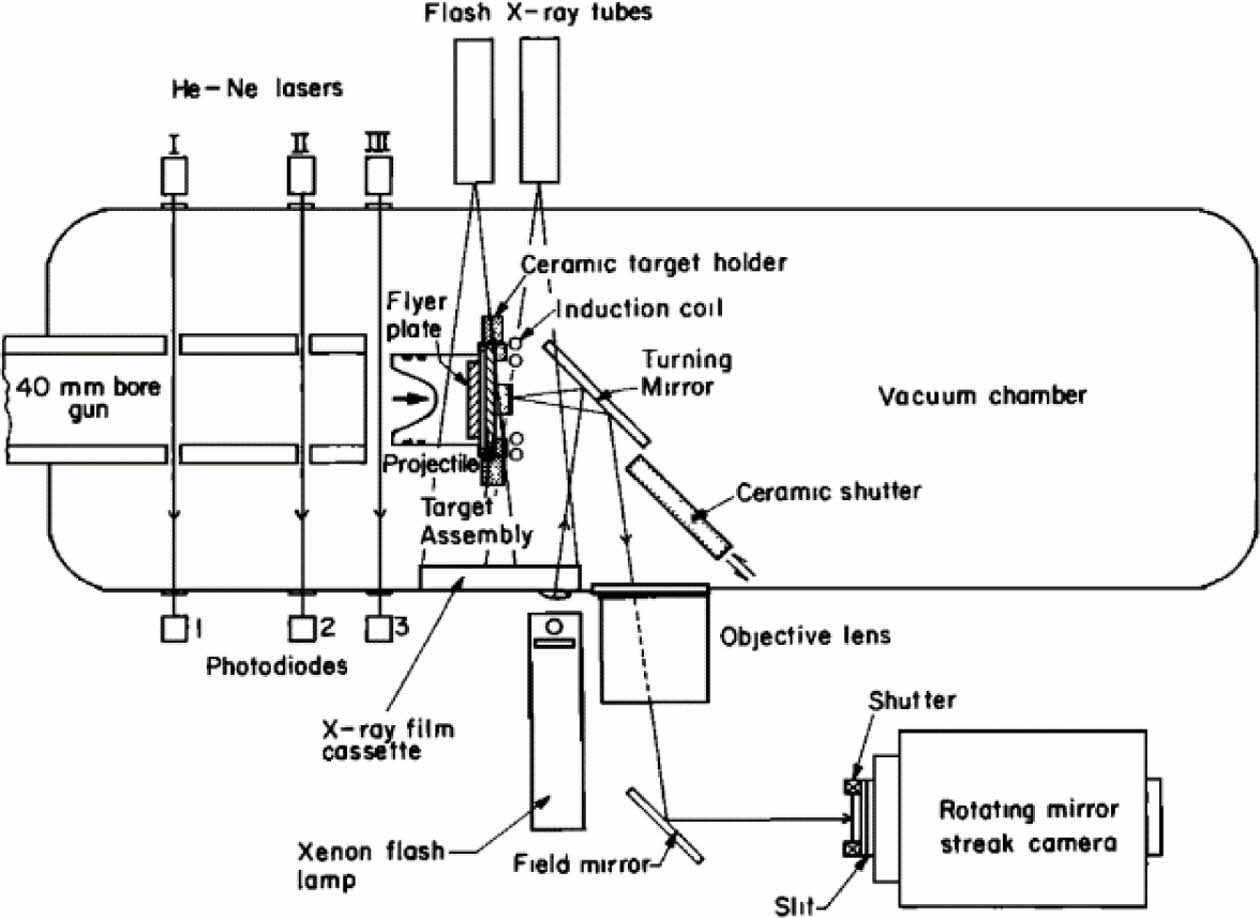

폭발물을 활용한 방식은 오늘날에도 일부 고압 실험에 사용되며[15], 대부분의 재료에 관한 충격파 상태 방정식은 이러한 폭발 시스템을 사용하여 계산되었다. 하지만 하나의 폭발물 설계에 대해 유도 응력의 범위가 작고, 대형 폭발물 발사 시설을 갖춘 실험실로 제한되었다. 시료를 테스트하기 위해 초기 압력을 더 잘 제어하고 더 쉽게 접근할 수 있는 충격파 시설이 필요했기 때문에, 가스(아르곤 또는 수소)를 사용하는 건(gun) 튜브 기술이 개발되었다. 초기에는 Fig. 4와 같은 가스 건을 사용하여 금속 발사체를 시료와 부딪히는 방식을 이용하였다[16].

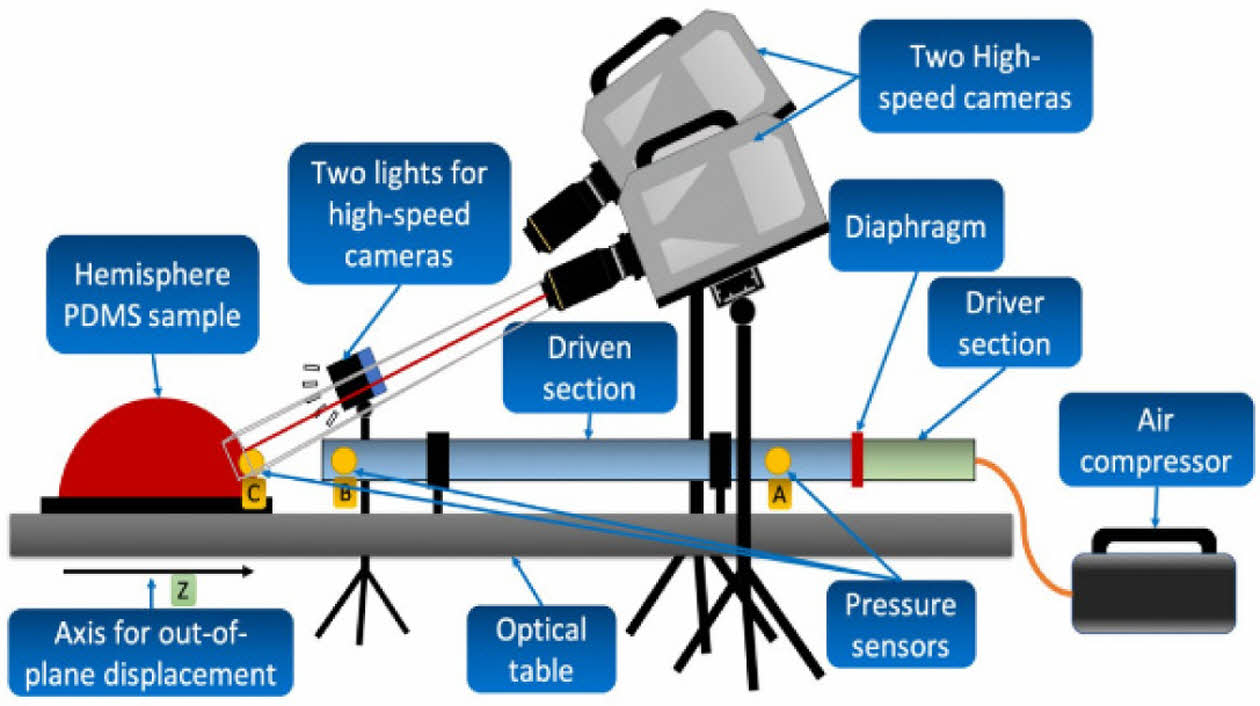

이후 유도 응력 진폭 범위를 늘리고, 응력 값을 더 낮추기 위해 오직 압축 가스로만 추진되는 충격 튜브 기술이 개발되었다[17]. 충격 튜브 구동 방식의 일반적인 구조는 Fig. 5에 나타내었다. 구조는 크게 시동 구역, 진동판, 구동 구역의 세 부분으로 구성된다. 시동 구역은 일반적으로 고압 구역, 구동 구역은 저압 구역이라고 한다. 먼저 구동 구역에서 압축가스로 인한 고압이 쌓이게 된다. 그 후 임계 압력에 도달하였을 때, 진동판이 파열되면서 충격파가 생성된다. 생성된 충격파는 구동 구역을 통해 전파되어 시료에 부딪히게 된다. 충격파 압력 범위는 압축 가스의 성능 및 진동판의 선택에 따라 결정된다.

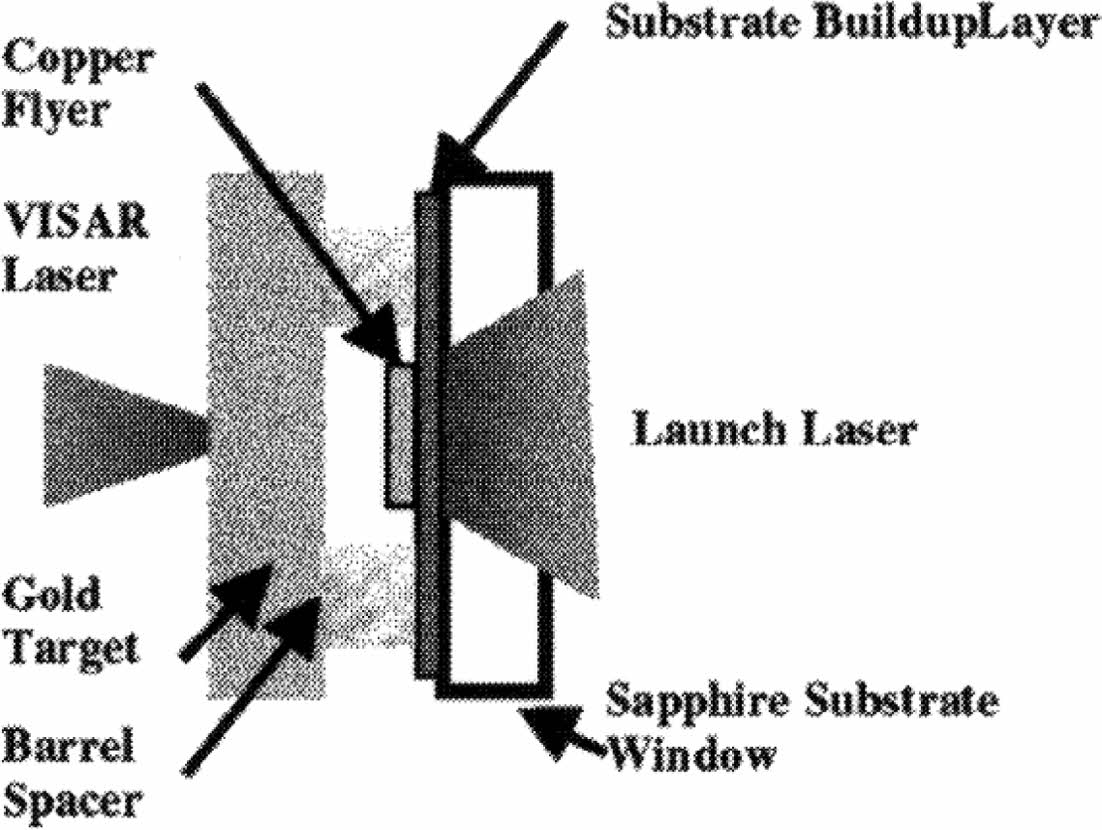

하지만 훨씬 더 작은 크기의 시료를 실험하기 위해서 다른 기술의 필요성이 대두되었고, Fig. 6와 같은 미세한 박막 발사체를 생성하는 레이저 구동 기술이 개발되었다[18]. 변형률과 압력이 매우 높은 충격파를 발생시켰지만, 재현성이 다소 떨어지는 점이 존재하였다[19].

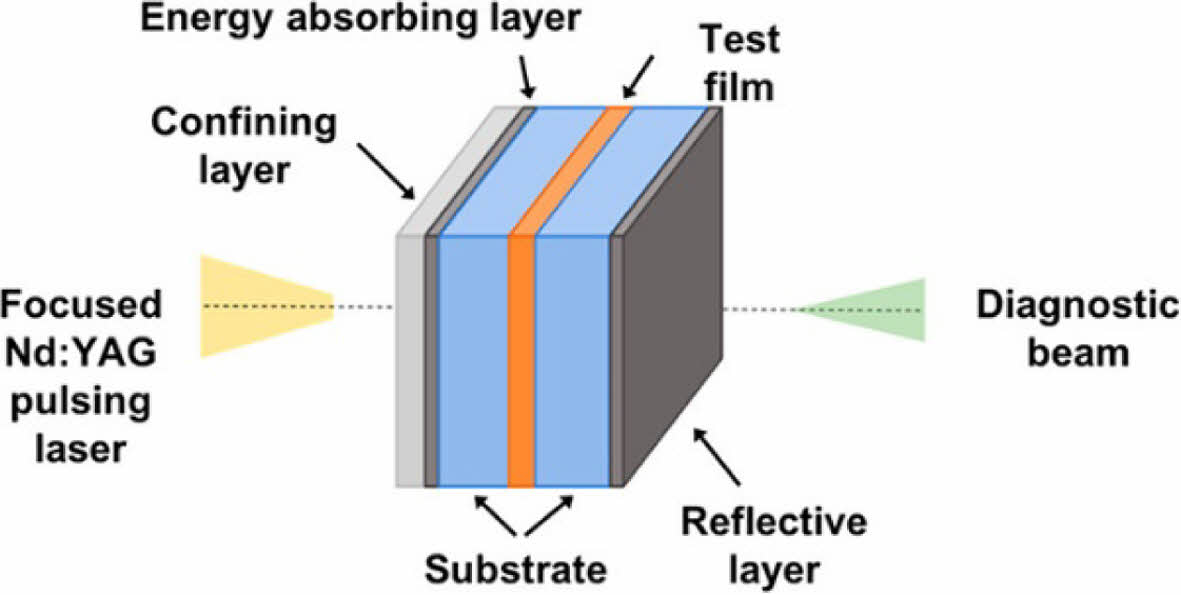

재현성을 보다 높이기 위해, 레이저를 금속에 직접 조사하는 방식[20]이 활용되었다. Fig. 7을 살펴보면, 고에너지 펄스 레이저는 높은 감쇠 계수로 인해 금속 흡수층에 1 um 미만으로 침투가 가능하고, 매우 얇은 흡수층만 레이저에 의해 가열된다. 금속은 기화되어 1000도 이상의 초고온에 도달하고, 전자의 이온화에 이어 플라즈마가 형성된다. 플라즈마의 팽창은 압축 충격파를 생성하고, 충격파의 압력은 레이저의 에너지와 파장[20], 조사된 면적의 크기[21], 금속 흡수층의 유형[22,23], 표면 제한 층의 존재[24,25], 임피던스 불일치에 의한 반사[26,27] 등 다양한 요인에 의해 결정된다. 이러한 발전으로 다양한 압력과 변형률 하에서 고분자[28-30], 금속재료[31] 등의 거동을 조사할 수 있다.

본 논문에서는 비교적 오래전부터 개발되어 대중적으로 사용되고 있는 충격파 생성 방식에 대해 소개를 하였다. 최근에는 다양한 산업 분야에서 충격파를 활용하기 위해, 캐비테이션 버블 붕괴를 활용한 충격파 생성 방식[32], 자기 격자를 활용한 충격파 생성 방식[33], 스파크 유도 충격파 생성 방식[34] 등 여러 가지 연구가 활발하게 이루어지고 있다.

2.2 충격파의 측정 기술

일반적으로 파동이 안정적이라면 충격파로 인한 물질의 속도는 어느 정도 쉽게 측정할 수 있다. Fig. 8은 압전 결정을 활용한 측정 방식의 개략도를 보여주고 있다. 먼저 Piezoelectric (PZT) 핀을 살펴보면 작은 원통형 금속 막대 전극의 끝에 압전 결정이 내장되어 있다. 이 내부 실린더는 전기적으로 접지 측인 외부 금속 실린더와 절연되어 있다. 압전 결정에 충격이 가해지면 수 볼트의 전압 신호가 생성된다. 구동판 뒷면의 핀은 첫 번째 충격이 샘플의 앞쪽 표면에 도달할 때 시간 t1으로 신호를 제공한다. 시간 t2는 충격이 시료의 뒤쪽 표면과 두 번째 핀에 도달할 때이다. 저압 충격파 실험에서는 PZT 핀 대신 석영 결정을 많이 활용하는데, 충격 하중을 받은 석영 결정에서 생성된 전류 또한 정확한 응력-시간 프로파일을 제공한다고 알려져 있다[35]. 석영 계측기는 응답 시간이 매우 빠르기 때문에 여러 저압 충격파 실험에서 처음으로 충격파 프로파일을 정확하게 측정할 수 있었다[36,37].

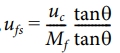

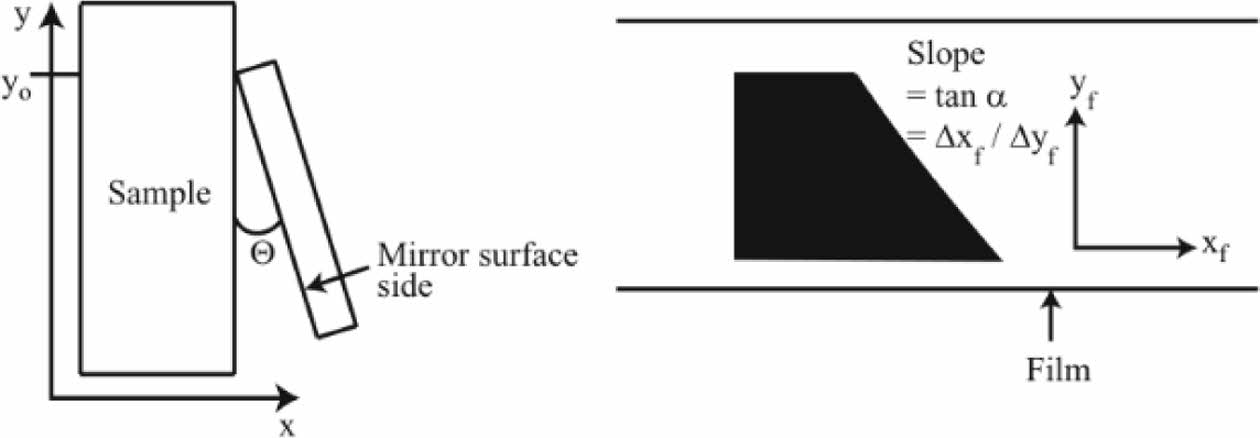

충격파를 받은 물질의 자유 표면 속도를 측정하는 스트릭 카메라 기법은 Fig. 9과 같이 시료 위에 작은 각도로 놓인 기울어진 거울의 앞면에 충격을 가할 때 자유 표면의 경로를 기록한다[14]. 자유 표면이 거울에 충격을 가하면 표면 반사율 변화로 인해 반사광의 세기가 감소하고, 이는 스트릭 카메라에 의해 기록된다. 고정 각도 q의 경우, 거울에서 시료표면 까지의 x거리는 (y0-y)tanq이며, 여기서 y0는 시료 표면에서 거울의 원래 접촉점이다. 움직이는 자유 표면이 거울 표면에 접촉하면 접촉 지점이 Y축 아래로 이동하여 스트릭 카메라의 기록장치에 선이 생기고 이 선의 기울기는 표면 속도와 직접 관련이 있다. 유리의 충격이 샘플과 거울 표면의 닫힘 속도보다 느려지도록 q는 작아야 한다 (일반적으로 약 3o). 그렇지 않으면 측정하는 속도는 충격을 받은 시료의 자유 표면 속도가 아니라 유리의 충격 속도이기 때문이다. 이 실험 기법은 잘 설계된 실험의 자유 표면 속도를 1~2%의 정확도로 측정할 수 있다. 일반적으로 자유 표면 속도는 다음과 같은 식을 통해 얻어지며,  이 식에서 ufs는 자유 표면 속도, uc는 카메라 기록 속도, Mf는 카메라 배율, θ는 거울 각도, α는 스트릭 기록장치에 기록된 선의 각도이다. 충격파가 표면에 도달할 때 기울기 각도가 작은 경우 이를 보정해야 한다.

이 식에서 ufs는 자유 표면 속도, uc는 카메라 기록 속도, Mf는 카메라 배율, θ는 거울 각도, α는 스트릭 기록장치에 기록된 선의 각도이다. 충격파가 표면에 도달할 때 기울기 각도가 작은 경우 이를 보정해야 한다.

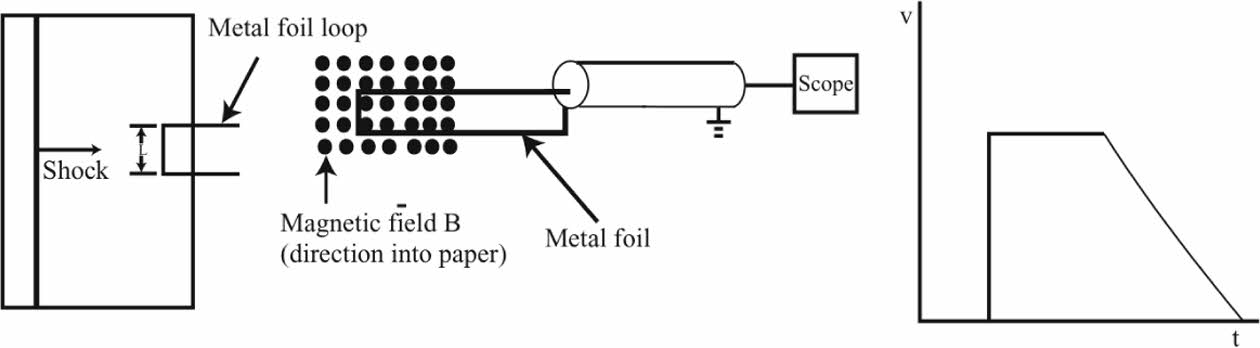

비전도성 물질(예: 플라스틱, 유리, 세라믹, 비금속 폭발물)의 경우 물질의 속도를 측정하는 유용한 기술 중의 하나는 Fig. 10과 같이 전자기 유도를 사용하는 것이다. 먼저 시료 전체에 균일한 자기장을 설정한다. 얇은 호일 루프(보통 알루미늄)를 시료 물질 내부에 배치하여, 물질을 통과하는 충격파가 호일이 시료의 입자 속도로 자기장을 통과하도록 유도한다. 패러데이의 전자기 유도 법칙 V=upBL에 따라, 자기장을 통과하는 호일 루프에 전압 V가 유도된다. 이 식에서 B는 자기장 강도, L은 전계선에 수직인 와이어 또는 호일의 길이, up는 자기장에 수직인 호일 속도이다. 각국의 연구소에서는 폭발 개시 및 특성 분석을 위한 건 활용 충격 실험의 표준 진단 도구로 사용하고 있다[38-40]. 이 방식의 시간 분해능은 호일 두께에 따라 10~70 ns이며, 제한 사항으로 시료나 발사체에 금속이 있을 수 없다는 것이다. 금속이 자기장 속에서 움직이면 전기적 노이즈와 기록의 왜곡이 발생하기 때문이다.

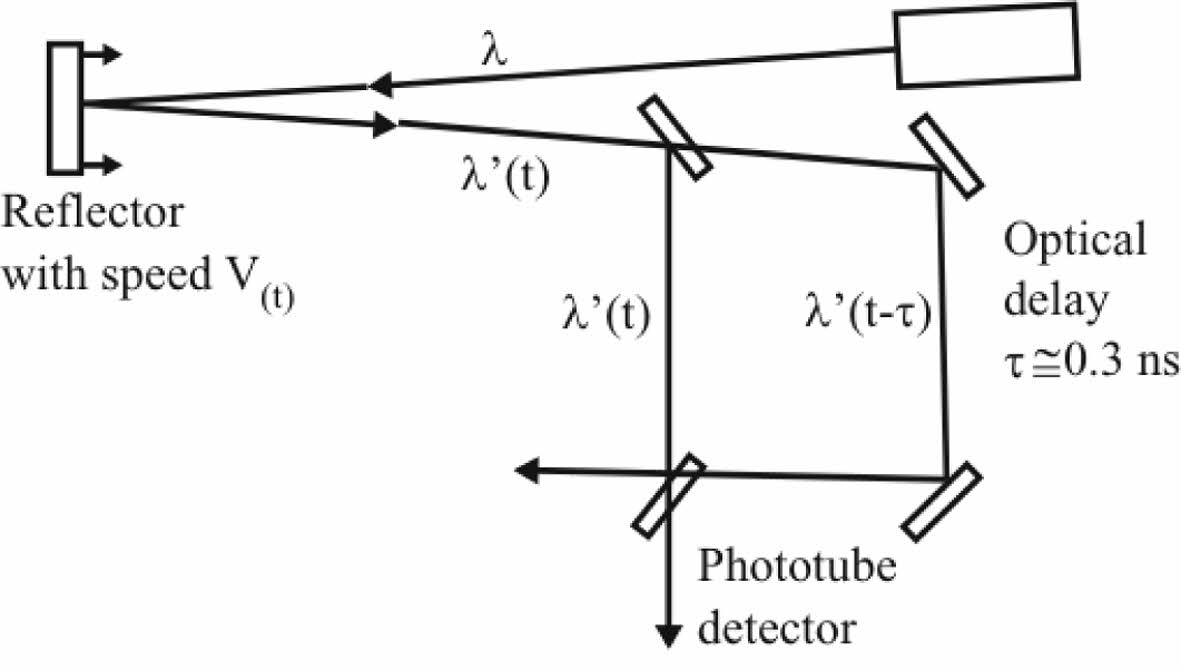

레이저를 활용한 충격파 생성 방식이 도입되면서, 충격파의 상승시간이 수 나노초로 제한되었기 때문에, 나노초의 분해능 측정 기술로써 간섭계 방식이 활용되었다. 본 논문에서는 대표적인 3가지 간섭계 방식을 설명한다. 반사 표면을 사용하는 레이저 속도 간섭계(Velocity interferometer system for any reflector, VISAR)는 시료 표면의 속도 또는 시료와 맞닿아 있는 광학 창 재료 사이의 계면을 측정한다. 광학 창은 충격파의 압력을 측정하는 데 사용되며, 자유 표면 속도는 광학 창을 사용하지 않을 때 측정된다. Fig. 11에는 가상의 속도-시간 그래프와 광 튜브 검출기 출력이 포함된 VISAR 방식의 간단한 개략도가 나와있다[41]. VISAR에서 레이저 빔은 움직이는 표면에서 반사된 후 두 개의 빔으로 분할되고 한 빔은 렌즈 또는 에탈론으로 만들어진 지연 시스템을 통과한다. 분할된 빔은 검출기에서 결합되며, 결과 비트 주파수는 지연 간격 동안의 속도 변화(즉, 가속도)에 비례한다. 프린지를 계산하면 총 속도 변화를 알 수 있다. 이론적 시간 분해능은 일반적으로 피코초 이지만, 프린지를 감지하기 위해 광배율을 사용하면 나노초 시간 분해능으로 제한된다. 크기가 작고 비교적 저렴하지만, 급격한 속도 변화에 문제가 있으며, 프린지 점프 모호성을 해결하기 위해 시스템에 내장된 두 번째 에탈론에 의존하게 된다. 일반적으로 50~200 μm의 레이저 빔 면적 직경에 걸쳐 평균 속도를 측정하는 단일 지점 측정이 이루어진다.

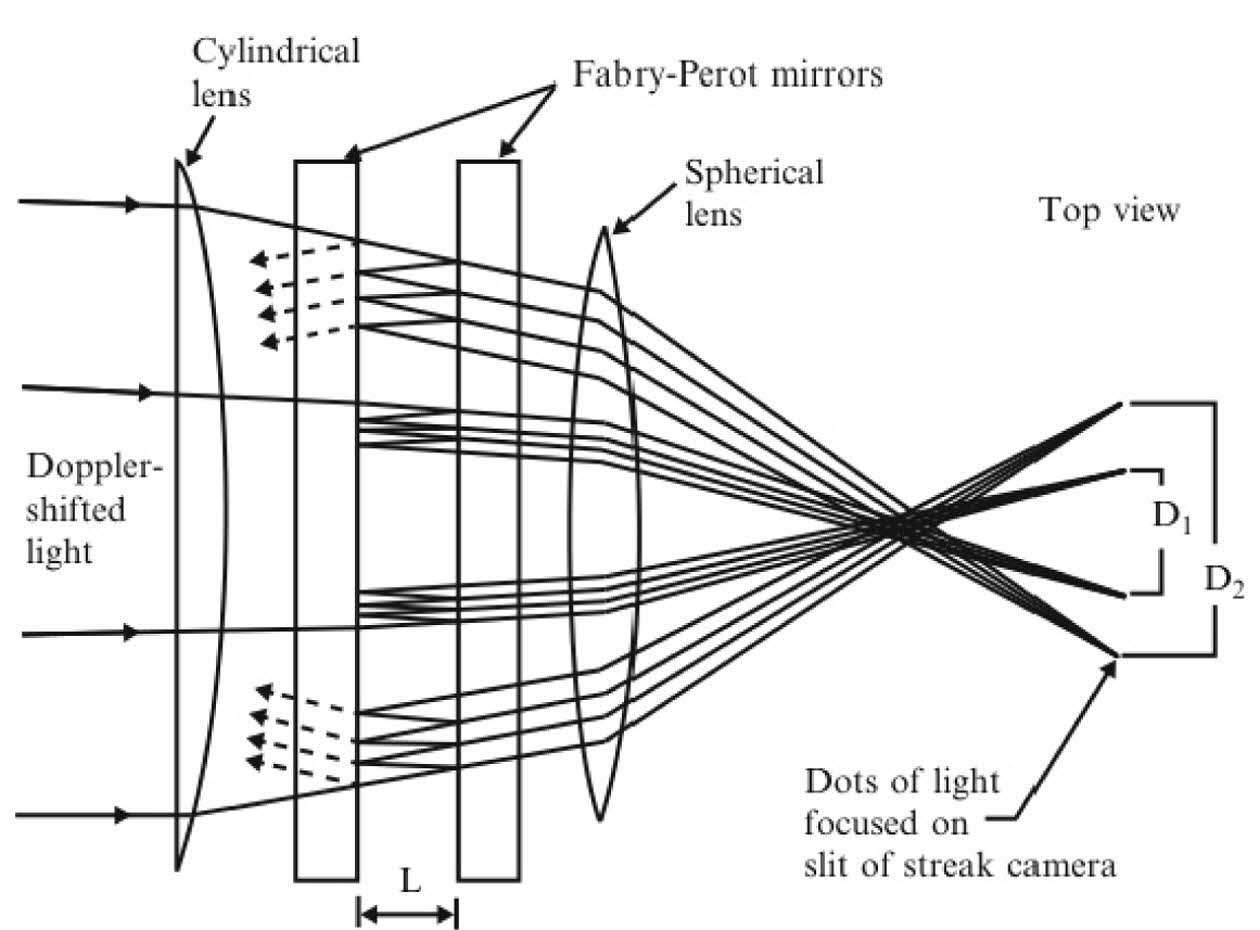

Fabry-Perot 간섭계 방식의 개략도, 가상의 속도-시간 그래프 및 스트릭 카메라 기록을 Fig. 12에 나타내었다[42]. 이 방식은 정확히 평행하게 정렬된 두 개의 평평한 반사 표면이 서로 마주 보는 구조로 이루어져 있다. 왼쪽 거울을 통과한 빛은 양쪽 반사판을 통해 모두 새어 나갈 때까지 두 거울 사이에서 앞뒤로 튕기며 부분적으로 갇히게 된다. 빛이 이 다중 반사 경로를 통과하는 데 걸리는 시간에 따라 광학 지연 시간이 결정되며, 이 시간은 평행한 거울 사이의 거리를 변경하여 조정할 수 있다. 지연 시간은 5~20 ns이며, 이는 이 방식의 시간 분해능이기도 하다. 들어오는 레이저 빛을 향해 가속하는 물체의 경우 빛의 주파수가 증가하여 프린지 패턴이 확장된다. 목표물에서 반사된 빛은 원통형 렌즈를 통과하여 수평면에서 빔을 수렴하는데, 이렇게 하면 프린지 패턴의 각 고리가 한 쌍의 밝은 점으로 변환된다. 이 점들은 스트릭 카메라의 슬릿 평면에 초점을 맞춰 각 라인 쌍을 시간 순서대로 기록되며 선들의 분리 거리는 속도 변화에 비례한다. 기록 길이는 짧으며 데이터 분석 또한 간단하다. 즉 충격이 가해진 표면에 선 이미지를 집중시켜 움직임을 측정한다. 충격파 실험에 사용되는 Fabry-Perot 간섭계는 일반적으로 맞춤 제작되어 사용한다.

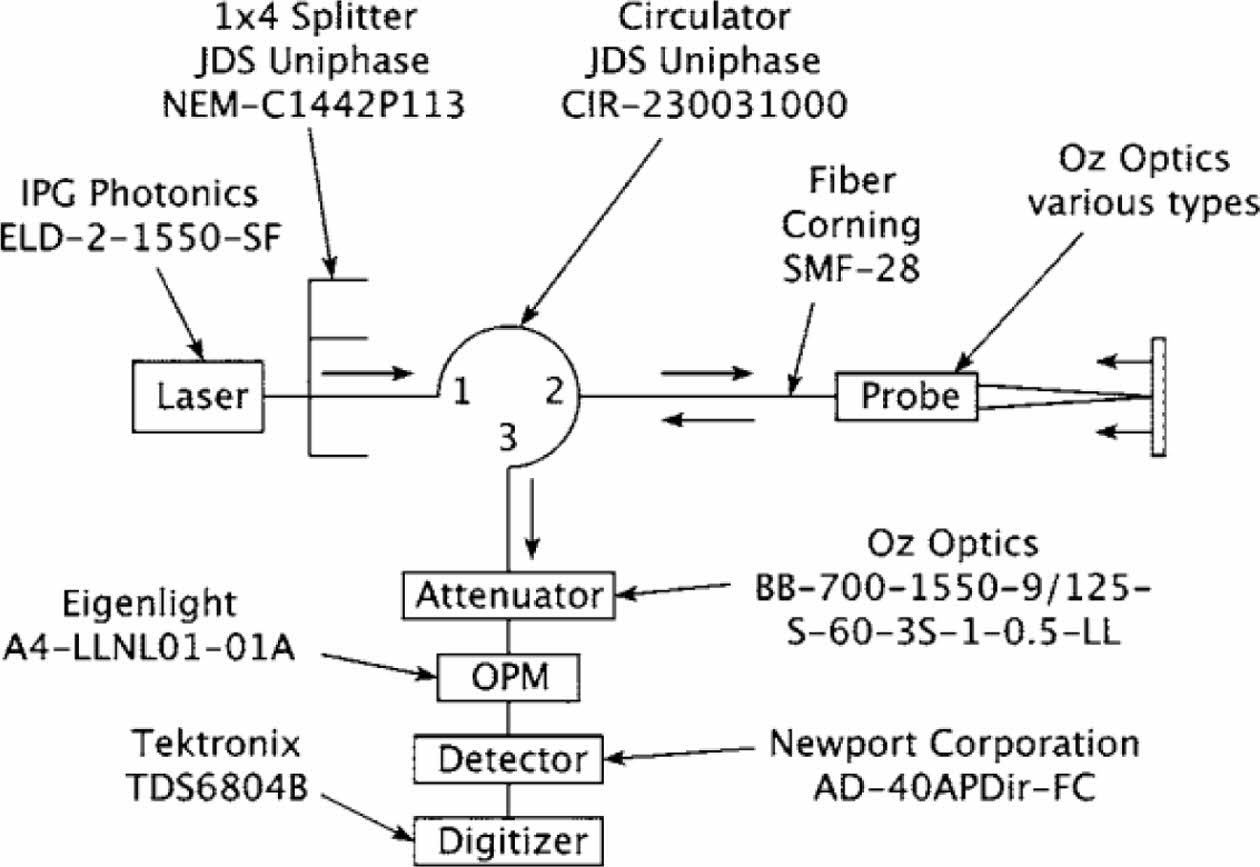

Heterodyne 간섭계는 파장이 약간 다른 두 개의 광선을 혼합하여 그 차이 또는 “비트” 주파수에 해당하는 검출기 출력을 생성한다. Heterodyne 간섭계의 개략도를 Fig. 13에 나타내었다[43]. 레이저는 먼저 움직이는 표면에서 반사된 빛의 도플러 효과를 얻기 위해 사용되며, 이후 도플러 이동이 일어난 빛과 직접적인 레이저가 결합되어 비트 주파수가 생성된다. 도출된 속도-시간 그래프는 비트 파형의 주파수와 연관되며, 데이터 분석은 여러 이산 속도와 푸리에 변환 기법을 사용한다. Heterodyne 간섭계는 결합된 광 신호에서 필요한 비트 주파수의 분해능을 얻기 위해 통신 업계에서 주로 사용되는 광섬유 레이저, 순환기 그리고 높은 대역폭과 샘플링 비율을 가지는 디지타이저가 필요하다. 이 시스템은 VISAR 및 Fabry-Perot 간섭계와 같은 프린지 점프 모호성이 없으며 매우 긴 기록을 기록할 수 있다. 또 다른 장점은 잘 설계된 실험에서 여러 표면 속도를 1%의 정확도로 측정할 수 있다는 것이다.

대표적인 3가지 간섭계 방식 모두 움직이는 물체에서 반사되는 빛의 주파수에서 도플러 편의를 측정하는 방식으로 작동한다. 이들은 수 나노초의 시간 분해능으로 약 1%의 정확도로 속도 정보를 직접 생성한다. VISAR는 Fabry-Perot 간섭계보다 유연성, 감도, 시간 분해능이 우수하지만 데이터 분석이 복잡할 수 있다. Fabry-Perot 간섭계의 데이터 분석은 간단하다. Heterodyne 간섭계는 여러 개의 움직이는 표면을 측정할 수 있으며 다른 두 간섭계의 단점 (프린지 점프 모호성)을 일부 보완한다.

|

Fig. 4 Metal projectile technique using pressurized gas [16] |

|

Fig. 5 Shock tube technique using pressurized gas [17] |

|

Fig. 6 Laser-induced flyer plate method [18] |

|

Fig. 7 Laser-induced shockwave generation technique via the rapid evaporation of metals [29] |

|

Fig. 8 Shockwave pressure measurement technique using piezoelectric crystals [14] |

|

Fig. 9 Streak camera method for shock pressure measurement [14] |

|

Fig. 10 Electromagnetic induction technique for the measurement of shockwave pressure [14] |

|

Fig. 11 The schematic depiction of optical components of velocity interferometer system for any reflector (VISAR) system [41] |

|

Fig. 12 Fabry-Perot interferometer setup [42] |

|

Fig. 13 Schematic depiction of Heterodyne interferometer system [43] |

3.1 Polyurea (PU)

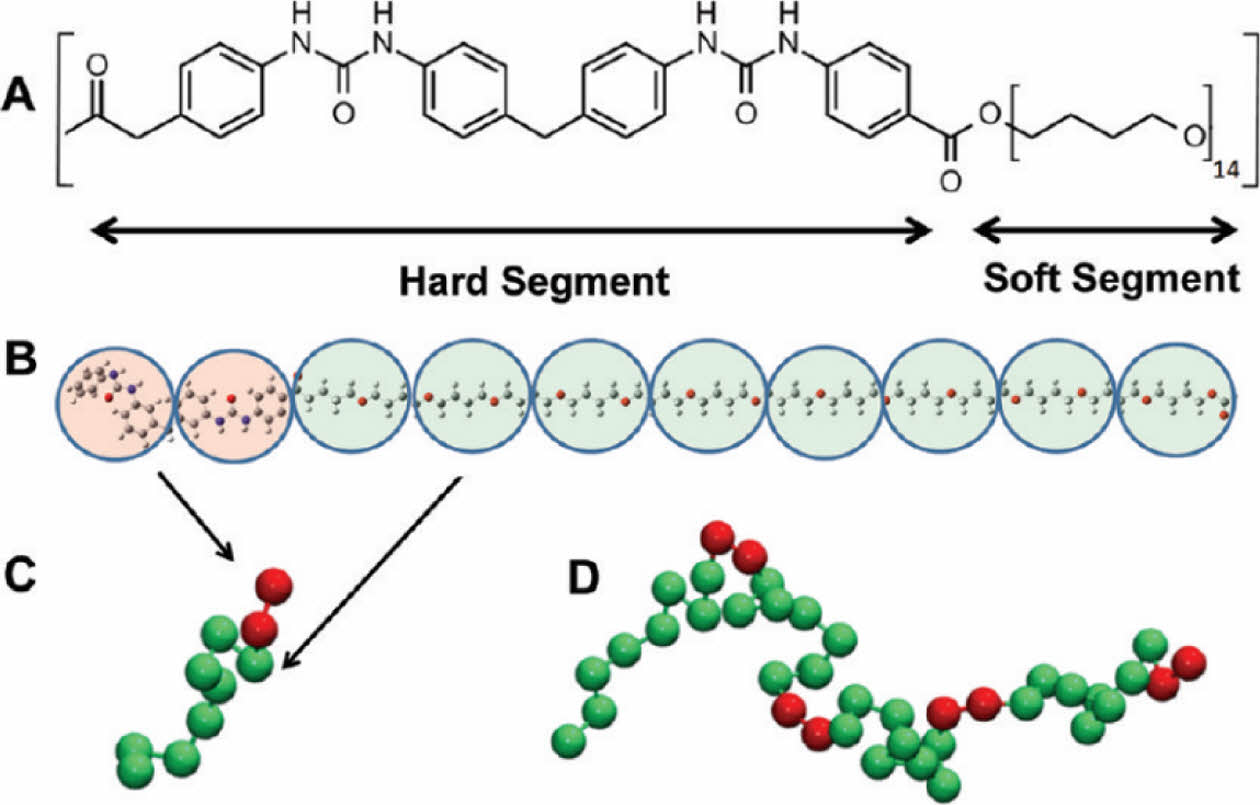

Polyurea는 아민기(amine)와 아이소시아네이트(isocyanate)의 반응으로 형성된 중합체이다(Fig. 14). Polyurea의 뼈대(backbone)를 따라 교대로 soft 및 hard 영역를 갖는 다중 블록 공중합체(multiblock copolymer)를 만든다. 실온에서 soft 영역은 유리전이온도가 상온보다 낮아, polyurea에 엘라스토머 특성을 부여하는 반면, hard 영역은 유리전이온도(Tg)가 상온보다 높고 기계적 강인성 및 압축 강성을 부여하여 polyurea가 광범위한 코팅 적용에 사용될 수 있도록 한다[44].

Polyurea의 나노 스케일 분리형 미세구조는 soft 영역에서 urea linkage 사이의 수소결합 형성에 의해 촉진되고, 이는 물리적 가교점이 된다. Soft 영역의 비율이 증가함에 따라 polyurea는 유연해지게 된다. Castagna 등은 polyurea의 미세 구조에 대한 soft 영역 분자량의 영향을 연구했고, 짧은 soft 영역을 가지고 있는 polyurea가 더 균질한 상 (homogeneous phase)을 형성함을 입증했다[45]. Soft 역할을 하는 고분자 사슬의 분자량이 감소할 때 분절 완화 과정 (segmental relaxation process)의 역학 (dynamic)이 느려짐을 광대역 유전체 완화 측정방식으로 확인하였다.

Polyurea가 충격파를 소산하는 메커니즘은 여전히 연구 중에 있지만, 실험 데이터와 mesoscale, all-atom, 그리고 coarse-grained molecular level을 포함하는 계산 모델은 모두 polyurea의 충격파 감쇠 능력에 대한 각각의 상이한 해석을 제공하고 있다. Roland 등은 실험적인 접근법을 통해서 polyurea가 충격에 의해서 고무-유리로의 전이(impact-induced rubbery-to-glassy transition)가 유도될 수 있고, 이를 충격 감쇠의 한 요인이라고 제시하였다. 그들은 또한 polyurea의 수소결합을 가진 hard 영역이 충격파 흡수에 큰 역할을 하지 못한다고 제안했다[46]. 대조적으로, Grujic 등은 충격 유도 고무-유리 간 전이가 강력한 탄도 저항 강화 메커니즘으로 작용하지만, 충격파 완화 메커니즘으로는 작용하지 않는다는 것을 주장했다[47]. 추가로, hard 영역에서 충격으로 인한 수소결합의 파괴가 polyurea의 충격파-충격 완화 능력(shock-impact mitigation capacity)에 중요한 역할을 한다고 언급했다[48,49]. 그들은 또한 충격파의 영향을 줄이기 위한 또 다른 메커니즘으로 hard 영역 내에서 일어날 수 있는 충격파에 의한 상(phase) 정렬 현상과 hard/soft 계면 영역 내 점탄성 완화를 제안했다. 이 그룹은 다른 연구자들과 함께 polyurea의 미세상 분리가 높은 충격파 흡수 성능에 중요한 역할을 한다는 데 동의했다[50]. Arman 등은 hard 영역과 soft 영역 사이의 네트워크 구조로 인한 hard 영역 motion coupling이 hard 및 soft bead model을 사용한 계산 연구에 기초한 공진 모델을 통해 polyurea에서 충격파 에너지 소산을 향상시킬 수 있음을 제안했다[44]. 우수한 충격 감쇠 성능을 위한 또 다른 가능한 메커니즘은 polyurea의 점탄성률-의존성이다. Bogoslovov 등은 polyurea 코팅에서 고속 충격 유도에 따른 유리 전이와 이에 의한 에너지 소산을 보고했다. 보다 빠른 분절 역학(segmental dynamic)을 가지는 순수 polybutadiene은 충격을 가했을 때 고무 상태로 유지되는 반면, polybutadiene 기반 polyurea 공중합체는 고무-유리 전이를 갖는다. 유전체 이완 분석에 따르면 polymer의 분절 역학보다 더 빠른 기계적 변형률을 가지는 충격은 유리 전이를 유도할 수 있고, 이는 취성 파괴 및 더 큰 에너지 소산을 동반한다[46]. Polyurea는 고무 상태에서 stereotypical elastomer의 높은 연성 거동을 나타내는 경향이 있다. 반면에 더 낮은 온도에서 (하지만 Tg보다는 높은) polyurea는 충격에 의해서 유리 상태로 변형되는 경향이 있고, 이 공정은 점성 유형 에너지 소산과 관련이 있다고 보도 되어 있다[47].

3.2 Nanophase separated polymers

Polyurea에서 관찰되는 미세상 분리(micro-phase segregation)와 유사하게, 알킬 꼬리(alkyl tails)가 있는 양친매성 이온성 액체(amphiphilic ionic liquids, ILs) 또한 나노미터 스케일에서 구조적 이질성을 보여 충격파 에너지 소산의 효과적인 후보물질이 될 수 있다고 알려져 있다[51]. 전형적인 ILs은 부피가 큰 양이온(cation)과 무기 또는 유기 음이온(anion)으로 구성된다[52]. 다수의 양이온 및 음이온 구조의 조합이 가능하기 때문에, 이들의 물리화학적 특성은 성분 이온의 구조를 변경함으로써 쉽게 조정될 수 있고[53], 컴퓨터 시뮬레이션과 중성자/X선 회절분석에 따르면 ILs의 알킬 사슬은 “soft/oily” 도메인으로 분류되고, 대전된 머리 그룹은 “hard” 도메인으로 분리된다[52].

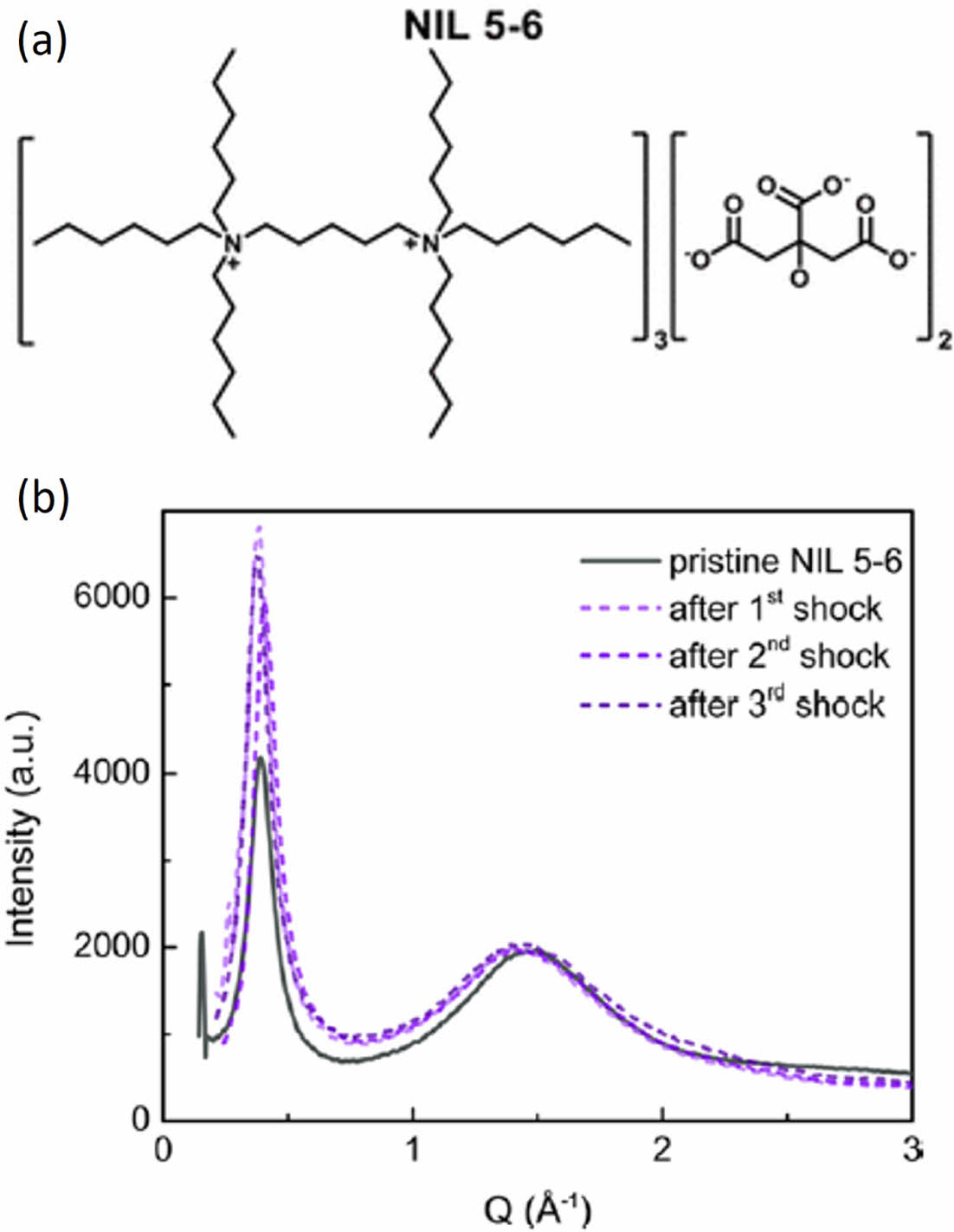

Yang 등은 알킬-다이암모늄 양이온 (alkyl-diammonium cations)과 시트레이트 음이온 (citrate anions)으로 구성된 네트워크 형성 이온성 액체(NILs)를 연구하였다[28]. 양이온의 긴 알킬 촉쇄(alkyl side chain)는 결정화를 어렵게하여 냉각 시 비정질 유리질 고체가 형성되도록 한다. 긴 알킬 사슬을 가지는 NIL은 짧은 알킬 사슬을 가진 NIL보다 더 많은 충격파 피크 압력을 감쇠했다. X-ray 회절 데이터에 따르며 충격파에 노출된 후에 나노 상분리에 직접적으로 연관된 peak이 더 높은 intensity를 가짐을 확인할 수 있는데, 이는 충격파에 의한 나노 상분리 유도 현상으로 여겨진다(Fig. 15).

Lee 등은 후속 연구를 통해서 고분자 IL(polymer ionic liquid, PIL)의 주사슬에 알킬 도메인을 도입하고 이의 길이를 조절하여 미세 상분리 구조에 의한 충격파의 소산 특성을 비교하였다[30]. X-ray diffraction 분석을 통해 알킬 도메인의 길이가 길어질수록 더 정렬이 잘 된 그리고 잘게 쪼개진 미세상이 형성됨을 확인하였고, 나노 스케일 상분리가 발달 될수록 PIL의 충격파 소산 능력이 증대됨을 확인하였다. 이에 더하여 결정질의 PIL은 비정질 구조의 PIL에 비해서 충격파 소산 능력이 현저히 떨어짐을 확인하였다. PIL의 경우 NIL에 비해서 알킬 길이에 따른 유리전이온도의 변화가 미미하여 다이나믹에 따른 충격파의 소산을 무시할 수 있다고 가정하였고, PIL의 구조에 의한 충격파 압력 감쇠 결정의 중요성이 강조되었다.

Polyethylene (PE)은 고결정을 가질 수 있지만, 충격파의 전파에 영향을 미치는 나노 규모의 비정질 영역을 항상 포함한다. 반결정질 PE에서 서로 다른 두께를 갖는 비정질 영역은 라멜라(lamella)의 형상으로서 결정 영역에 의해 끼워진다. Elder 등은 비정질 영역과 결정성 영역 사이에 임피던스 불일치가 존재한다는 가정하에, 비평형 분자 역학 시뮬레이션(nonequilibrium molecular dynamics simulation)을 사용해 나노 스케일 분리 도메인으로 구성된 반결정 PE의 충격파 감쇠 특성을 조사했다[54]. 그들은 결정/비정질 사이의 계면에서의 에너지 부분 반사가 임피던스 불일치의 증가로 향상된다는 것을 발견했다. 하지만 PE의 경우 비정질 영역의 크기에 따라서 충격파를 감쇠할 수 있는 능력에 있어서는 PIL과는 상이한 결과가 도출되었다. PE를 통과하는 충격파는 탄성 전구체 파동(elastic precursor wave)이 플라스틱 파동(plastic wave) 보다 더 빠르게 움직이며, 탄성 전구체 파동에 의해서 작은 비정질 영역이 압축이 강하게 일어나며, 이는 밀도의 증가를 가져온다. 이에 더하여 비정질 PE의 경우 벌크 비정질 PE 보다 confinement 효과로 인해서 더 높은 강성을 가지는데, 더 작은 비정질 영역을 가질수록 더 높은 강성을 가진다. 이로 인해서 더 작은 영역의 비정질을 가지는 PE는 결정 영역과의 임피던스 불일치가 감소하게 되고 충격파의 소산 능력도 감소한다.

3.3 Composite laminates

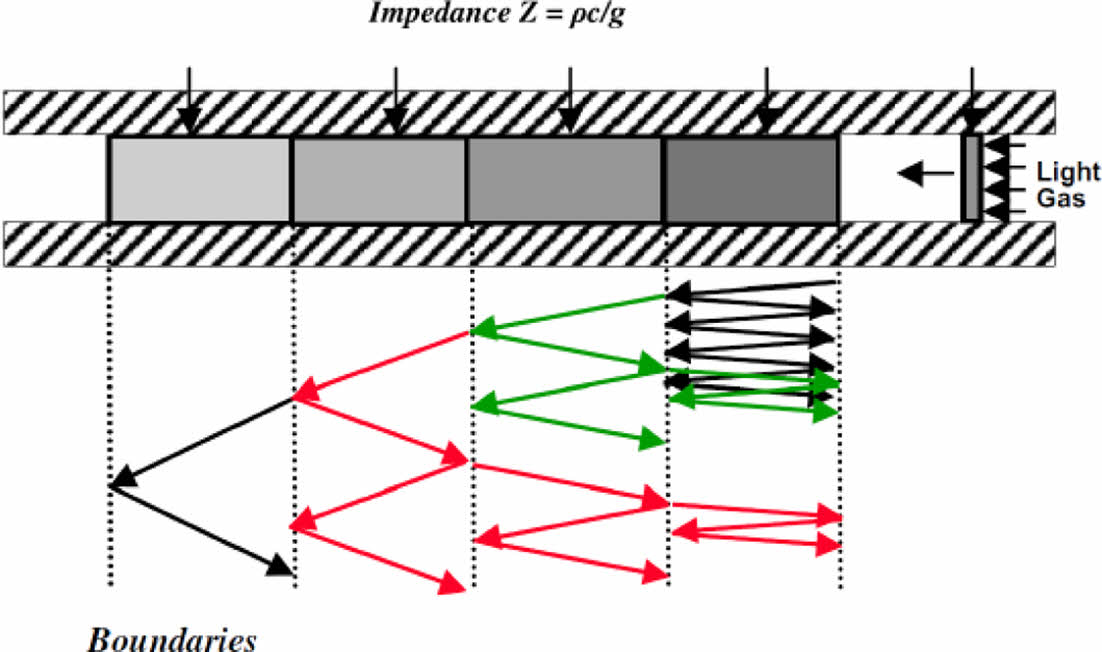

보호구의 구조를 설계할 때 충격파 압력의 완화를 위한 가장 일반적인 접근법 중 하나는 충격파가 계면에서 산란하게 하는 다층 구조(multi-layer structure)를 채택하는 것이다[55]. 다층 구조는 앞서 설명한 충격파를 흡수하는 물질들의 적층을 통해서 충격파를 직접적으로 소산 시킬 수도 있지만, 추가적으로 산란 또는 반사의 메커니즘을 더할 수 있다. 다층 구조는 물질의 밀도와 탄성계수에 의해서 임피던스가 결정되며, 고분자와 세라믹 또는 금속의 적층은 큰 어쿠스틱 임피던스의 차이를 가진다[56]. 이는 고분자의 미세 상분리 구조를 통한 충격파 소산과 임피던스 불일치를 이용하는 메커니즘은 유사하지만, 각각의 구조의 스케일이 수백 마이크로미터에서 센치미터에 달하는 상이한 접근 방법이다. 다층구조 보호구는 단층 구조에 비해 임피던스 불일치에 의한 침투 저항성(penetration resistance) 및 충격 감쇠를 향상시킨다[55,57]. 이와 같은 다층 구조에 따른 효과적인 압력의 감쇠는 음향 하중의 경우에도 유사하게 발견되며 단일층에서의 구조도 큰 영향을 끼침이 보고되었다 (Fig. 16)[58].

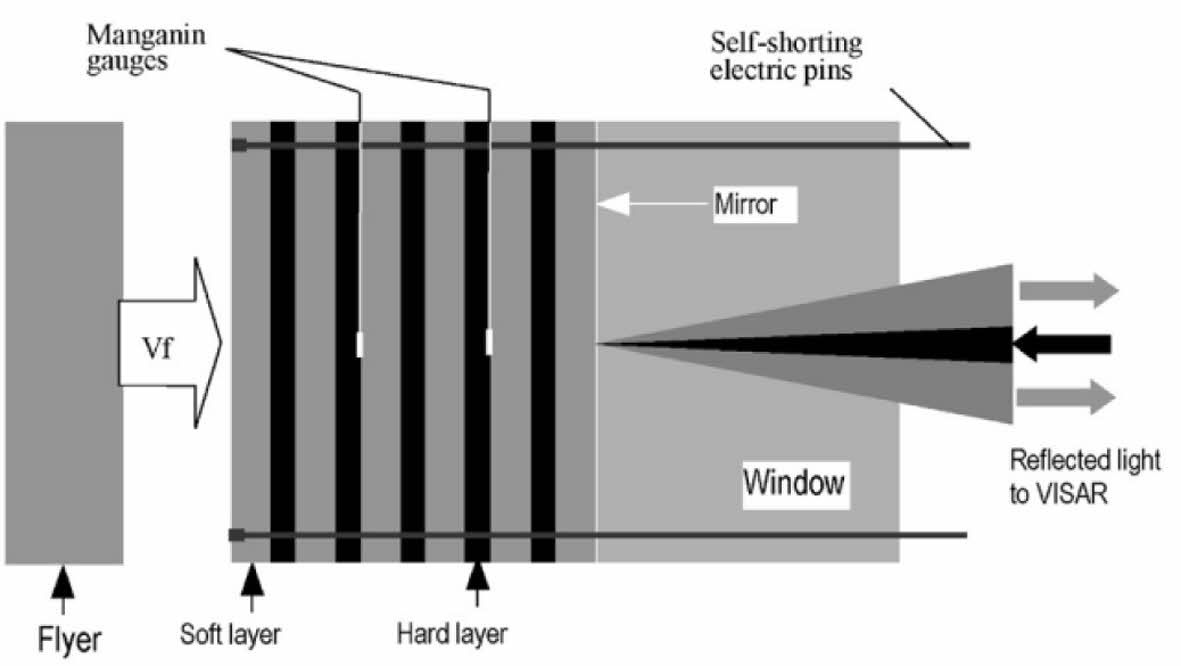

Zhuang 등은 주기적으로 적층된 폴리카보네이트 (Polycarbonate)와 금속 층 사이의 계면에서의 산란 효과를 실험적으로 조사하였다(Fig. 17). 기계적 임피던스가 큰 구성요소인 금속을 경질 (hard) 층이라 하고, 기계적 임피던스가 낮은 폴리카보네이트를 연질 (soft)층이라고 명명하였다. 첫 번째 층이 단위 셀에서 항상 연질층이 되도록 복합재 층을 순서화하였다. 실험 결과에 따르면 계면 산란으로 인해 충격파의 완화와 연관된 변수인 충격파 점도(shock viscosity)는 계면 임피던스 불일치의 증가와 함께 증가하고, 계면 밀도 및 충격파 압력의 증가와 함께 감소한다. 균일한 금속에 대한 충격파 점도보다 layered composite이 계면/미세 구조 산란으로 인해 훨씬 더 큰 충격 점도를 가짐을 나타낸다. 또한 실험 결과는 산란 효과로 인해 layered composite에서의 충격 전파가 극적으로 느려지고, 복합재료의 충격 속도가 구성 요소 중 어느 것보다 낮을 수 있음을 보여준다[59]. Petel 등은 상이한 두께를 갖는 다층 복합재에서, 얇은 층이 충격파 분산에 더 효과적이라고 보고했으며, 계면에 걸친 응력 평형에 대한 등가 시간 척도(equivalent time scale)가 충격파 감쇠에 중요한 역할을 한다는 것을 입증했다[60].

층상 물질의 선택(selection)과 순서(sequence)에 따라, 충격파 압력은 증폭될 수 있다. Grujicic 등에 따르면, 충격파가 더 높은 임피던스로 목표 표면에 충격을 가하면 반사파 (reflection wave)가 생성되고, 선형 운동량 보존으로 인해 입력 압력 (input pressure)에 비해 충격파 압력이 증폭된다[61]. Schimizze 등은 물, 글리세린, Glass bead 및 Aerogel® 과 같이 약하게 결합된 분자로 구성된 층에서 전파되는 충격파의 경우, 세기는 여러 번 증폭될 수 있다 말한다[62]. 다공성 복합재료(porous composites)에서 Nesterenko는 크기가 불충분한 기공이 충격파 압력의 세기를 강화한다고 보고했다 [63]. Youssef 등은 아크릴 및 폴리카보네이트 층 사이에 끼워진 polyurea 층과 관련된 공진(resonance)을 보고하였고, 입사 응력파보다 최대 16배 큰 진폭을 증폭할 수 있다고 말했다[64]. 따라서, 임피던스 불일치가 증가할수록 충격파 완화 정도도 증가하지만 반대로 층의 구성에 의해서 충격파가 증폭될 수도 있다. 충격파 완화를 극대화하기 위해서는 층의 순서, 각 층의 임피던스/밀도 및 공극률(porosity)을 고려해 정확하게 설계되어야만 한다.

|

Fig. 14 Molecular structure of polyurea consisting of hard and soft segments. Green sphere indicates the soft segment, red one represents the hard segment, where each forms nano-phase clusters |

|

Fig. 15 (a) Chemical structure of NIL 5-6, and (b) XRD patterns before and after shockwave impact for NIL 5-6, where peak I increased significantly after the impact [28] |

|

Fig. 16 Schematic depiction of stress propagation through a multi-layered structure via transmissions and reflections at the interfaces [55] |

|

Fig. 17 Specimen configuration and schematic of shock compression experiment for periodically layered composite [59] |

본 연구에서는 외상성뇌손상을 일으키는 주요 요인 중 하나인 충격파의 실험적인 생성과 측정법, 그리고 충격파의 압력을 완화할 수 있는 재료에 대한 연구들을 종합하여 리뷰를 진행하였다. 실험실에서 충격파의 생성은 폭발물의 폭발, 발사체의 충돌, 충격튜브, 레이저 등을 이용하여 생성해 낼 수 있으며, 생성 방식에 따라서 장점과 단점이 존재하며 상이한 충격파의 특징을 구현해 낼 수 있다. 빠른 전파와 변형률, 그리고 높은 압력으로 말미암아 특별한 방식의 측정법이 사용되는데, 이는 압전 재료, 고속 카메라, 간섭계 등을 포함한다. 충격파를 완화시키는 재료들은 고분자 물질들이 많이 연구가 진행되었고, 대표적으로 polyurea, 미세 상분리 고분자 등이 대표적이다. 각각의 물질들이 가지고 있는 충격파 완화에 대한 메커니즘이 일부 밝혀져 있으나 추가적으로 밝혀져야 할 부분이 많이 남아 있으며, 새로운 획기적인 메커니즘을 가지는 재료의 개발을 통해서 충격파 감소 성능도 획기적으로 높여야 한다. 충격파와 물리적 파편의 위협은 동반되기에 충격 감쇠 고분자 재료를 활용한 복합재의 개발은 필수적이며 본 연구에서 가장 강조하고 싶은 주제이다. 충격파 감쇠용 보호 재료 개발의 중요성은 무기 성능의 개량과 잇따르는 전쟁으로 인해서 점점 증대되고 있으며, 효과적인 충격파의 감소를 위한 물질의 연구와 개발이 시뮬레이션, 실험적 방법 등을 통해서 시급히 요구된다.

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

- 1. Cauble, R., et al., “Demonstration of 0.75 Gbar Planar Shocks in X-ray Driven Colliding Foils,” Physical Review Letters, Vol. 70, No. 14, 1993, pp. 2102-2105.

-

- 2. Cernak, I. and Noble-Haeusslein, L.J., “Traumatic Brain Injury: An Overview of Pathobiology with Emphasis on Military Populations,” Journal of Cerebral Blood Flow & Metabolism, Vol. 30, No. 2, 2009, pp. 255-266.

-

- 3. Nakagawa, A., et al., “Primary Blast-induced Traumatic Brain Injury: Lessons from Lithotripsy,” Shock Waves, Vol. 27, No. 6, 2017, pp. 863-878.

-

- 4. Nakagawa, A., et al., “Mechanisms of Primary Blast-induced Traumatic Brain Injury: Insights from Shock-wave Research,” Journal of Neurotrauma, Vol. 28, 2011, p 1101-1109.

-

- 5. Weppner, J., Linsenmeyer, M., and Ide, W., “Military Blast-Related Traumatic Brain Injury,” Current Physical Medicine and Rehabilitation Reports, Vol. 7, No. 4, 2019, pp. 323-332.

-

- 6. Magnuson, J., Leonessa, F., and Ling, G.S., “Neuropathology of Explosive Blast Traumatic Brain Injury,” Current Neurology and Neuroscience Reports, Vol. 12, No. 5, 2012, pp. 570-579.

-

- 7. Zhang, Y., Wang, L., and Ren, W., “Blast-related Traumatic Brain Injury is Mediated by the Kynurenine Pathway,” Neuroreport, Vol. 33, No. 13, 2022, pp. 569-576.

-

- 8. Rosenfeld, J.V., et al., “Blast-related Traumatic Brain Injury,” The Lancet Neurology, Vol. 12, No. 9, 2013, pp. 882-893.

-

- 9. Courtney, A.C. and Courtney, M.W., “A Thoracic Mechanism of Mild Traumatic Brain Injury due to Blast Pressure Waves,” Medical Hypotheses, Vol. 72, No. 1, 2009, pp. 76-83.

-

- 10. “Blast Injuries,” New England Journal of Medicine, Vol. 352, No. 25, 2005, pp. 2651-2653.

-

- 11. Cernak, I., “Understanding Blast-induced Neurotrauma: How far have we Come?,” Concussion, Vol. 2, No. 3, 2017, p. CNC42.

-

- 12. Bryden, D.W., Tilghman, J.I., and Hinds, S.R., “Blast-Related Traumatic Brain Injury: Current Concepts and Research Considerations,” Journal of Experimental Neuroscience, Vol. 13, 2019, p. 1179069519872213.

-

- 13. Walsh, J.M. and Christian, R.H., “Equation of State of Metals from Shock Wave Measurements,” Physical Review, Vol. 97, No. 6, 1955, pp. 1544-1556.

-

- 14. Forbes, J.W., Shock Wave Compression of Condensed Matter, Springer Berlin, Heidelberg, 2012.

-

- 15. Mouritz, A.P., “Advances in Understanding the Response of Fibre-based Polymer Composites to Shock Waves and Explosive Blasts,” Composites Part A: Applied Science and Manufacturing, Vol. 125, 2019, p 105502.

-

- 16. Rigden, S.M., Ahrens, T.J., and Stolper, E.M., “Shock Compression of Molten Silicate: Results for a Model Basaltic Composition,” Journal of Geophysical Research: Solid Earth, Vol. 93, No. B1, 1988, pp. 367-382.

-

- 17. Zhang, L., Jackson, W.J., and Bentil, S.A., “Numerical and Experimental Investigation of an Ultrasoft Elastomer Under Shock Wave Loading,” Journal of Dynamic Behavior of Materials, Vol. 8, No. 1, 2022, pp. 137-154.

-

- 18. Robbins, D.L., et al., “Laser-driven MiniFlyer Induced Gold Spall,” AIP Conference Proceedings, Vol. 505, No. 1, 2000, pp. 1199-1202.

-

- 19. Banishev, A.A., et al., “High-Speed Laser-Launched Flyer Impacts Studied with Ultrafast Photography and Velocimetry,” Journal of Dynamic Behavior of Materials, Vol. 2, No. 2, 2016, pp. 194-206.

-

- 20. Askar'yan, G.A. and Moroz, E.M., “Pressure on Evaporation of Matter in a Radiation Beam,” Soviet Journal of Experimental and Theoretical Physics, Vol. 16, 1963, p.1638.

- 21. Anderholm, N.C., “Laser‐generated Stress Waves,” Applied Physics Letters, Vol. 16, No. 3, 1970, pp. 113-115.

-

- 22. Yang, L.C., “Stress Waves Generated in Thin Metallic Films by a Q‐switched Ruby Laser,” Journal of Applied Physics, Vol. 45, No. 6, 1974, pp. 2601-2608.

-

- 23. White, R.M., “Elastic Wave Generation by Electron Bombardment or Electromagnetic Wave Absorption,” Journal of Applied Physics, Vol. 34, No. 7, 1963, pp. 2123-2124.

-

- 24. Ready, J.F., “Effects Due to Absorption of Laser Radiation,” Journal of Applied Physics, Vol. 36, No. 2, 1965, pp. 462-468.

-

- 25. O'Keefe, J.D., Skeen, C.H., and York, C.M., “Laser‐induced Deformation Modes in Thin Metal Targets,” Journal of Applied Physics, Vol. 44, No. 10, 1973, pp. 4622-4626.

-

- 26. Fox, J.A., “Effect of Pulse Shaping on Laser‐induced Spallation,” Applied Physics Letters, Vol. 24, No. 7, 1974, pp. 340-343.

-

- 27. Fairand, B.P. and Clauer, A.H., “Laser Generation of High‐amplitude Stress Waves in Materials,” Journal of Applied Physics, Vol. 50, No. 3, 1979, pp. 1497-1502.

-

- 28. Yang, K., et al., “Shock-Induced Ordering in a Nano-segregated Network-Forming Ionic Liquid,” Journal of the American Chemical Society, Vol. 137, No. 51, 2015, pp. 16000-16003.

-

- 29. Lee, J., et al., “Shock Wave Energy Dissipation in Catalyst-Free Poly(dimethylsiloxane) Vitrimers,” Macromolecules, Vol. 53, No. 12, 2020, pp. 4741-4747.

-

- 30. Lee, J., et al., “Effect of Polymerized Ionic Liquid Structure and Morphology on Shockwave Energy Dissipation,” ACS Macro Letters, Vol. 8, No. 5, 2019, pp. 535-539.

-

- 31. Youssef, G., et al., “The Influence of Laser-induced Nanosecond Rise-time Stress Waves on the Microstructure and Surface Chemical Activity of Single Crystal Cu Nanopillars,” Journal of Applied Physics, Vol. 113, No. 8, 2013.

-

- 32. Luo, J. and Niu, Z., “Jet and Shock Wave from Collapse of Two Cavitation Bubbles,” Scientific Reports, Vol. 9, No. 1, 2019, p. 1352.

-

- 33. Li, J., Chockalingam, S., and Cohen, T., “Observation of Ultraslow Shock Waves in a Tunable Magnetic Lattice,” Physical Review Letters, Vol. 127, No. 1, 2021, p. 014302.

-

- 34. Tian, Y., et al., “High-quality Electrostatic Recycling of Waste Carbon Fiber via Spark-driven Shock Waves and Joule Heating,” Composites Part B: Engineering, Vol. 263, 2023, p. 110880.

-

- 35. Graham, R.A., Neilson, F.W., and Benedick, W.B., “Piezoelectric Current from Shock‐Loaded Quartz—A Submicrosecond Stress Gauge,” Journal of Applied Physics, Vol. 36, No. 5, 1965, pp. 1775-1783.

-

- 36. Gupta, Y.M., “Stress Dependence of Elastic‐wave Attenuation in LiF,” Journal of Applied Physics, Vol. 46, No. 8, 1975, pp. 3395-3401.

-

- 37. Choi, Y., and Lee, J., “Development of Acoustic Emission Training Technique and Localization Method using Q-switched Laser and Multiple Sensors/Single Channel Acquisition,” Composites Research, Vol. 31, No. 4, 2018, pp. 145-150.

-

- 38. Sheffield, S.A., Gustavsen, R.L., and Alcon, R.R., “In-situ Magnetic Gauging Technique Used at LANL-method and Shock Information Obtained,” AIP Conference Proceedings, Vol. 505, No. 1, 2000, pp. 1043-1048.

-

- 39. Urtiew, P.A., et al., “Pressure and Particle Velocity Measurements in Solids Subjected to Dynamic Loading,” Combustion, Explosion and Shock Waves, Vol. 22, No. 5, 1986, pp. 597-614.

-

- 40. Teipel, U., Energetic Materials: Particle Processing and Characterization, Wiley-VCH, 2006.

- 41. Barker, L.M. and Hollenbach, R.E., “Laser Interferometer for Measuring High Velocities of any Reflecting Surface,” Journal of Applied Physics, Vol. 43, No. 11, 1972, pp. 4669-4675.

-

- 42. McMillan, C.F., et al., “Velocimetry of Fast Surfaces Using Fabry–perot Interferometry,” Review of Scientific Instruments, Vol. 59, No. 1, 1988, pp. 1-21.

-

- 43. Strand, O.T., et al., “Compact System for High-speed Velocimetry Using Heterodyne Techniques,” Review of Scientific Instruments, Vol. 77, No. 8, 2006.

-

- 44. Arman, B., Reddy, A.S., and Arya, G., “Viscoelastic Properties and Shock Response of Coarse-Grained Models of Multiblock versus Diblock Copolymers: Insights into Dissipative Properties of Polyurea,” Macromolecules, Vol. 45, No. 7, 2012, pp. 3247-3255.

-

- 45. Castagna, A.M., et al., “The Role of Soft Segment Molecular Weight on Microphase Separation and Dynamics of Bulk Polymerized Polyureas,” Macromolecules, Vol. 45, No. 20, 2012, pp. 8438-8444.

-

- 46. Bogoslovov, R.B., Roland, C.M., and Gamache, R.M., “Impact-induced Glass Transition in Elastomeric Coatings,” Applied Physics Letters, Vol. 90, No. 22, 2007.

-

- 47. Grujicic, M., et al., “Computational Investigation of Impact Energy Absorption Capability of Polyurea Coatings via Deformation-induced Glass Transition,” Materials Science and Engineering: A, Vol. 527, No. 29-30, 2010, pp. 7741-7751.

-

- 48. Grujicic, M., et al., “Molecular-level Simulations of Shock Generation and Propagation in Polyurea,” Materials Science and Engineering: A, Vol. 528, No. 10, 2011, pp. 3799-3808.

-

- 49. Grujicic, M., et al., “Molecular-level Computational Investigation of Shock-wave Mitigation Capability of Polyurea,” Journal of Materials Science, Vol. 47, No. 23, 2012, pp. 8197-8215.

-

- 50. Grujicic, M., et al., “Coarse-grained Molecular-level Analysis of Polyurea Properties and Shock-mitigation Potential,” Journal of Materials Engineering and Performance, Vol. 22, No. 7, 2013, pp. 1964-1981.

-

- 51. Yang, K., et al., “Shock-Induced Ordering in a Nano-segregated Network-Forming Ionic Liquid,” Journal of the American Chemical Society, Vol. 137, No. 51, 2015, pp. 16000-16003.

-

- 52. Zheng, W., et al., “Effect of Cation Symmetry on the Morphology and Physicochemical Properties of Imidazolium Ionic Liquids,” The Journal of Physical Chemistry B, Vol. 115, No. 20, 2011, pp. 6572-6584.

-

- 53. Gardas, R.L., et al., “High-Pressure Densities and Derived Thermodynamic Properties of Imidazolium-Based Ionic Liquids,” Journal of Chemical & Engineering Data, Vol. 52, No. 1, 2007, pp. 80–88.

-

- 54. Elder, R.M., et al., “Shock-wave Propagation and Reflection in Semicrystalline Polyethylene: A Molecular-level Investigation,” Physical Review Materials, Vol. 1, No. 4, 2017.

-

- 55. Hui, D. and Dutta, P.K., “A New Concept of Shock Mitigation by Impedance-graded Materials,” Composites Part B: Engineering, Vol. 42, No. 8, 2011, pp. 2181-2184.

-

- 56. Byung-Chan, L., et al., “Effect of Graphite Intercalation Compound on the Sound Absorption Coefficient and Sound Transmission Loss of Epoxy Composites,” Composites Research, Vol. 28, No. 6, 2015, pp. 389-394.

-

- 57. Lee, H., et al., “Influence of Stacking Sequence on Carbon Fiber/Aramid Fiber Hybrid Composite,” Composites Research, Vol. 36, No. 6, 2023, pp. 383-387.

-

- 58. Park, S.H., et al., “Acoustic Loads Reduction of Composite Plates for Nose Fairing Structure,” Composites Research, Vol. 17, No. 3, 2004, pp. 15-22.

- 59. Zhuang, S., Ravichandran, G., and Grady, D.E., “An Experimental Investigation of Shock Wave Propagation in Periodically Layered Composites,” Journal of the Mechanics and Physics of Solids, Vol. 51, 2003, pp. 245-265.

-

- 60. Petel, O.E., et al., “Blast Wave Attenuation Through a Composite of Varying Layer Distribution,” Shock Waves, Vol. 21, No. 3, 2011, pp. 215-224.

-

- 61. Grujicic, M., et al., “Blast-wave Impact-mitigation Capability of Polyurea when Used as Helmet Suspension-pad Material,” Materials & Design, Vol. 31, No. 9, 2010, pp. 4050-4065.

-

- 62. Schimizze, B., et al., “An Experimental and Numerical Study of Blast Induced Shock Wave Mitigation in Sandwich Structures,” Applied Acoustics, Vol. 74, No. 1, 2013, pp. 1-9.

-

- 63. Nesterenko, V.F., “Shock (Blast) Mitigation by “Soft” Condensed Matter,” Materials Research Society, 2003.

-

- 64. Youssef, G. and Gupta, V., “Resonance in Polyurea-Based Multilayer Structures Subjected to Laser-Generated Stress Waves,” Experimental Mechanics, Vol. 53, No. 2, 2012, pp. 145-154.

-

This Article

This Article

-

2024; 37(1): 21-31

Published on Feb 29, 2024

- 10.7234/composres.2024.37.1.021

- Received on Jan 26, 2024

- Revised on Jan 29, 2024

- Accepted on Jan 29, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Jaejun Lee

-

Department of Polymer Science and Engineering, Pusan National University, Busan, Republic of Korea

- E-mail: jlee-pse@pusan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.