- Evaluation of Bonding Performance of Hybrid Materials According to Laser and Plasma Surface Treatment

Minha Shin*, Eun Sung Kim**, Seong-Jong Kim*†

* Commercialization Development 2, Korea Carbon Industry Promotion Agency, Jeonju 54853, Korea

** Department of Mechanical Engineering, Vision College of Jeonju, Jeonju 55069, Korea- 레이저 및 플라즈마 표면처리에 따른 이종소재 접합특성평가

신민하*· 김은성**· 김성종*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Recently, as demand for high-strength, lightweight materials has increased, there has been great interest in joining with metals. In the case of mechanical bonding, such as bolting and riveting, chemical bonding using adhesives is attracting attention as stress concentration, cracks, and peeling occur. In this paper, surface treatment was performed to improve the adhesive strength, and the change in adhesive strength was analyzed. For the adhesive strength test were conducted with Carbon Fiber Reinforced Plastic(CFRP), CR340(Steel), and Al6061(Aluminum), and laser and plasma surface treatment were used. After plasma surface treatment, the adhesive strength improved by 7.3% and 39.2% in CFRP-CR340 and CFRP-Al6061, respectively. CR340-Al6061 was improved by 56.2% in laser surface treatment. Surface free energy(SFE) was measured by contact angle after plasma treatment, and it is thought that the adhesion strength was improved by minimizing damage through a chemical reaction mechanism. For laser surface treatment, it is thought that creates a rough bonding surface and improves adhesive strength due to the mechanical interlocking effect. Therefore, surface treatment is effect to improve adhesive strength, and based on this paper, the long-term fatigue test will be conducted to prevent fatigue failure, which is a representative cause of actual structural damage

최근 경량 소재에 대한 수요 증가로 기존 금속과 복합재간 접합 관심이 지대하다. 리벳팅과 같은 볼트 체결인 기계적 결합의 경우 응력 집중, 균열 및 박리가 발생함에 따라 접착제를 사용한 화학적 결합이 주목받고 있다. 본 논문에서는 접착제의 접합강도 향상을 위해 레이저 및 플라즈마 표면처리를 진행하였으며, 이에 대한 접착특성을 평가하고자 한다. 접합강도 실험을 위해 흔히 자동차용 소재로 사용되는 탄소섬유강화플라스틱(CFRP), CR340(Steel)과 Al6061(Aluminum)을 실험 소재로 선정해 레이저 및 플라즈마 표면처리를 진행 후 단축전단강도를 측정하였다. 플라즈마 표면처리 후 CFRP-CR340 및 CFRP-Al6061 이종소재 시편에서 각각 접합강도가 7.3% 및 39.2% 향상되었다. CR340-Al6061 시편은 레이저 표면처리에서 기준 시편대비 56.2% 증가하였다. 플라즈마 표면처리 후 표면자유에너지(SFE)가 향상되었는데 이는 화학반응 메커니즘을 통해 손상을 최소화해 접합강도 향상을 나타낸 것으로 사료된다. 레이저 표면처리는 물리적 표면처리로 거친 접합 표면 생성으로 인해 mechanical interlocking 효과로 인해 접착 강도가 향상된 것으로 사료된다. 본 연구를 토대로 실제 구조물 파손의 대표적인 원인인 피로파손을 예방하기 위해 장기 피로시험을 진행 할 예정이다

Keywords: 이종소재(Hybrid material), 탄소섬유강화플라스틱(Carbon fiber reinforced plastic), 접합강도(Adhesive bonding), 표면처리(Surface treatment)

국내외에서 탄소중립지속가능성이 핵심 과제로 대두되어 환경과 관련 규제 강화에 따라 자동차 및 항공 우주 산업 역시 연비 규제에 대해 논의되고 있다. 산업에서 주로 알루미늄 합금, 마그네슘 합금 및 탄소섬유강화플라스틱(carbon fiber reinforced plastic, CFRP)과 같은 경량화 소재를 자동차 및 항공 부품에 적용해 온실가스 배출 감축 및 연비 효율을 향상시켜 연비 규제 문제를 해결하고자 한다[1-4]. 경량화 소재 적용을 통해 보잉 787 동체는 탄소 복합체 50%로 사용하여 17%의 연료 및 Co2를 감축시켰으며, 자동차 범퍼 빔에 복합재를 적용해 무게를 50% 줄여 연비를 개선시켰다[5,6].

Onur Çoban 등[7]의 연구에 따르면 레이저 표면처리 후 mechanical interlocking 메커니즘을 통해 접착 강도향상을 보였으며, Poonam Sundriyal 등[8]의 연구는 플라즈마 표면처리를 통해 접합강도 향상을 보여준다. V.H. Martínez-Landeros 등[9]의 연구 따르면 실제로 항공우주 및 자동차 산업을 중심으로 금속 부품을 CFRP 구조로 대체하는 추세이며 접착결합을 통해 이종소재를 결합한다고 나타나 있다.

적용 제품 구조상 금속소재를 사용해야 하는 부품이 존재하기 때문에 100% 복합소재를 사용하기에는 제한이 존재한다. 따라서 복합재와 금속간 하이브리드 부품의 제작이 필요하기 때문에 이종소재의 접합 및 결합에 대한 연구가 필요하다. 볼트 및 리벳팅과 같은 기계적 접합시에 열팽창 및 응력 집중으로 인해 층간 박리(delamination)와 같은 이종소재 접합과 관련한 문제점이 발생되게 된다. 소재 적용 부위에 따라 그에 적합한 고기능성 접착제 사용이 요구되고 있으며, 물리적 접합 기술 대신 접착제를 사용한 화학적 결합 기술을 적용시켜 이종소재 접합 문제를 해결하고자 한다[9-13].

Lei Liu 등[14]의 연구에 따르면 CFRP의 전단강도를 향상시키기 위해 레이저 출력을 조절하여 CFRP 표면 특성과 접착 성능에 미치는 영향을 분석하였으며, 에폭시 접착제를 사용할 때 120 W의 레이저 처리 조건에서 CFRP의 거칠기 증가로 접착강도가 향상을 보여준다. Chengcheng Sun 등[15]의 논문에서는 CFRP의 접합강도를 개선시키기 위해 플라즈마 표면처리를 사용하여 접착강도 변화를 연구하였다. 이 외에도 다양한 물리적인 표면처리 변수에 대한 접합강도 분석이 진행되었다.

본 논문에서는 에폭시 접착제를 사용해 레이저 및 플라즈마 표면처리에 따른 접합강도의 직접적으로 비교하였다. 각 표면처리에 따라 표면변화를 통해 소재 별 표면처리에 따라 접합특성을 평가하고자 한다.

2.1 접합강도 시편 제작

접합 강도 측정에 사용한 시편은 흔히 자동차에 사용되는 CFRP, CR340(steel) 및 Al6061(aluminum)이 사용되었다. CFRP의 경우 100 × 25 × 2.5 mm의 크기로 가공되었으며 내부에 T700 UD(Toray, Japan) 3 ply, 표면에 T300 fabric (Toray, Japan)을 각 1 ply씩 프리프레그(prepreg) 소재로 제조하였다. CR340 및 Al6061의 경우 자동차 소재로 사용되며, 각각 100 × 25 × 1.6 mm 및 100 × 25 × 2.0 mm의 크기로 제작하였다. 각 소재의 두께가 다른 이유는 실제 적용 분야에서 사용되는 두께이며, 강성을 동일하게 주어 실험의 변수를 줄이기 위해 서로 상이한 두께로 제작하였다. 이종소재(hybrid material) 시편의 조합은 복합재-금속의 결합인 CFRP-CR340와 CFRP-Al6061 및 금속-금속 결합인 CR340-Al6061로 총 3가지로 접합하여 실험을 진행하였다.

2.2 시편 표면처리 방법 및 조건

실험에 사용된 시편의 표면처리는 총 3가지이며 알코올 세척, 레이저 및 플라즈마 표면처리를 진행하였다. 먼저 알코올 세척의 경우 표면처리를 하지 않은 기준 샘플이며 에탄올 및 초음파 세척기 U02-56-131(엘케이랩코리아, Korea)를 사용하여 시편 모두 상온에서 10분간 세척을 진행하였다. 레이저 표면처리는 M5BOX(Maxphotonic, China)를 사용하였으며 시험편은 접합강도 시험 방향의 90, 표면적 500 mm 및 frequency는 20 kHz로 고정하여 실험을 진행하였다. 본 논문에서는 레이저 출력(5, 10, 15, 20 W) 및 속도(250, 500, 750, 1000 mm/s)를 변수로 표면처리를 수행하였다. 플라즈마 표면처리는 AP-4500R(AERP, Korea)를 사용하였다. 출력(500, 700, 1000 W) 및 플라즈마 발생 노즐 높이(7, 15 mm)를 변수로 두고 처리 시간은 4초로 고정하여 진행하였다.

2.3 표면자유에너지 측정 방법

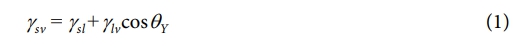

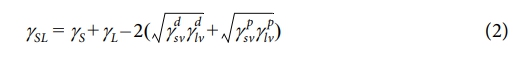

플라즈마 표면처리 효과가 육안으로 확인되지 않아 표면 자유에너지 계산을 통해 플라즈마 처리가 소재 표면에 미치는 영향을 확인하고자 하였다. 표면 자유에너지는 직접 측정이 불가능 하기 때문에 Fig. 1과 같이 접촉각 측정 후 Young’s equation(1)을 통해 표면 자유 에너지를 계산하였다[16,17].

여기서 γsv는 고체의 표면 자유 에너지이며, γsl은 액체와 고체 사이의 계면장력 및 γlv는 액체의 표면장력이고 마지막으로 θY는 측정된 접촉각이다.

Phoenix300(SEO, Korea)을 이용하여 접촉각 측정을 진행하였으며 표면 자유 에너지의 요소인 분산 및 극성 성분 측정을 위해 각각 증류수(distilled water) 및 다이오드메탄(diiodomethane)을 사용하였다. 측정 후 액체-고체 계면 상호작용을 ‘Owens, Wendt, Rabel and Kaelble method (OWRK method)’를 활용하여 고체 표면 자유에너지를 계산(2)하였다[18].

식 (2)에서 γSL은 액체와 고체 사이의 계면장력이며, γS은 고체의 계면장력 및 γL은 액체의 계면장력이다. 또한 γdsv 및 γpsv은 고체와 기체 사이의 분산 및 극성에 대한 계면 장력이고, γdlv 및 γplv은 액체와 고체 사이의 분산 및 극성에 대한 계면 장력이다.

2.4 Single-lap shear test 시편 제작 및 시험조건

접합강도 평가를 위해 universal tester AGS-X 100kN (SHIMADZU, Japan)을 사용하여 접합 강도 시험을 진행하였다. 접합 시험용 시편은 Fig. 2와 같이 ASTM 1002D와 ASTM 5868울 참고하여 제작하였다. 시험편의 접합부위는 25 × 12.5 × 0.2 mm이며 접합 두께를 균일하게 유지시키기 위해 테프론테이프를 붙여 두께를 조절하였다. 상이한 시편의 두께로 인해 시험편 끝부분에 동일한 두께의 40 × 25 mm 크기 탭을 부착하였다. 탭 부착으로 인하여 접착부에 전단력만 인가되어 표면처리 된 부분의 접합강도를 구할 수 있다.

사용된 접착제는 자동차 등 산업에 쓰이고 있는 구조용 접착제의 종류인 1액형 에폭시 접착제 Unicore2313(Unitech, Korea)을 사용하였으며, 180oC 오븐에서 30분간 경화를 진행하였다. 접합강도 시험은 5 mm/min의 속도로 조건당 5번 진행하여 평균을 내어 결과를 도출하였다.

|

Fig. 1 Surface free energy(SFE) measured using contact angle: (a) Contact angle analyzer and (b) Contact angle of distilled water |

|

Fig. 2 Schematic diagram of single-lap joint test specimen structure |

3.1 표면처리 시편 표면 분석

레이저 및 플라즈마 표면처리에 따른 CFRP 단면을 Sigma 500(ZEISS, German)장비를 활용하여 주사전자현미경(Field Emission Scanning Electron Microscopy, FE-SEM)으로 관찰하였다. 레이저 표면처리한 샘플의 경우 복합재 CFRP 잔여 수지 및 내부 fiber가 파손된 시편 표면을 Fig. 3에 나타내었다.

레이저 표면처리 출력이 낮은 5 W에서는 CFRP 표면의 수지가 제거되지 않고 잔존되어 있는 것을 확인할 수 있었으며, fiber가 변형되거나 소규모로 파손된 것이 관측되었다. 10 W~20 W의 레이저 출력에서는 표면처리 진행 방향으로 fiber가 대규모로 파손되고, 파손된 fiber가 표면에 잔존하는 것을 확인할 수 있었다.

Fig. 4에서 볼 수 있듯 플라즈마 표면처리에 따른 단면의 변화가 관찰되지 않아 접촉각 측정을 통해 소재별 표면 자유에너지 변화를 관찰된 결과를 Fig. 5, Table 1 및 Table 2에 나타내었다.

플라즈마 표면처리 후 CFRP의 표면자유에너지(SFE)가상승이 된 것을 확인할 수 있었으며, 플라즈마 노즐위치가 소재에 가까울수록, 플라즈마 출력이 높을수록 표면자유에너지(SFE)가 큰 것을 확인할 수 있었다. 이는 노즐의 높이가 낮을수록, 출력이 클수록 플라즈마에 따른 소재 표면처리가 크게 영향을 미친 것으로 사료된다.

3.2 표면처리에 따른 접합강도 및 파단면 분석

레이저 및 플라즈마 표면처리에 따른 접합강도 실험 결과는 Fig. 6 및 Fig. 7에 나타내었다. CFRP-금속시편 접합의 경우 플라즈마 출력이 500 W일 때 가장 높게 측정되었다. CFRP-CR340의 경우 플라즈마 처리 높이가 15 mm에서 기준 시편의 접합강도 28,24 MPa 보다 7.3% 증가하여 30.29 MPa로 측정되었고, CFRP-Al6061 시편은 플라즈마 처리 높이가 7 mm일 때 기준 시편의 접합강도 18.65 MPa에서 25.96 MPa로 39.2% 향상되었다. 금속간 접합인 CR340-Al6061은 기준 시편 접합강도 15.96 MPa에서 레이저 출력이 15 W, 속도를 500 mm/s로 표면처리를 진행할 때 24.19 MPa로 56.2% 상승되어 가장 큰 상승률을 보였다.

CFRP-금속과의 접합에서는 레이저 표면처리보다 플라즈마 표면처리 진행 시 접합강도가 상승되었고, 금속-금속 결합에서는 레이저 표면처리를 진행할 때 접합강도가 향상되었다. CFRP 시편에 레이저를 처리를 진행하게 되면 Fig. 3에서 볼 수 있듯 내부 fiber의 파손 및 잔여 수지로 인해 접합강도가 저하된 것으로 사료된다[19].

소재 표면처리를 진행함에 따라 접합강도 파단면이 서로 상이하게 나타나게 된다. 접착력에 따라 서로 다른 파단 메커니즘이 나타나는데 크게 소재 표면에서 접착제와 피착제 계면에서 파단되는게 계면파단(adhesive failure), 접착제가 파단이 될 때는 응집파단(cohesive failure) 그리고 피착제가 파단되는 모재파단(substrate failure)이 존재하는데 이를 Fig. 8에 나타내었다. 응집파단이 계면파단보다 높은 접착력을 나타내며 모재파단의 경우 소재 강도에 의존하게 된다.

각 시편별로 기준 시편과 가장 높았던 접합강도의 파단면을 Fig. 9에 나타내었다. CFRP-CR340의 기준 시편은 모재파단과 응력파단이 혼합되어서 나타났고, 플라즈마 표면처리 후 모재파단이 나타난 것으로 확인되었다. CFRP-Al6061 시편은 표면처리 전 계면파단 모드에서 플라즈마 표면처리 후 모재파단과 응력파단이 혼재되어 나타낫다. 마지막으로 CR340-Al6061 시편은 표면처리 전 계면파단 모드에서 레이저 표면처리 후 계면파단과 응집파단이 함께 나타나 접합강도가 상승됨을 확인할 수 있었다.

|

Fig. 3 FE-SEM image of CFRP microstructure of laser surface treatment depended on laser power and speed |

|

Fig. 4 FE-SEM image of CFRP microstructure of plasma surface treatment by plasma power (plasma nozzle height: 7 mm) |

|

Fig. 5 Surface Free Energy(SFE) of plasma surface treatment by plasma nozzle hight and power for CFRP: (a) Plasma nozzle hegith 7 mm and (b) plasma nozzle hight 15 mm |

|

Fig. 6 Bonding strength of laser surface treatment for different laser power and speed: (a) CFRP-CR340(steel), (b) CFRPAl6061(aluminum) and (c) CR340(steel)-Al6061(aluminum) |

|

Fig. 7 Bonding strength of plasma surface treatment for different plasma nozzle height and power: (a) plasma nozzle height 7 mm and (b) plasma nozzle height 15 mm |

|

Fig. 8 Schematic of adhesive bond failure modes |

|

Fig. 9 Fracture image of maximum bonding strength compared to cleaning specimen for each test material: (a) CFRP-CR340(steel), (b) CFRP-Al6061(aluminum) and (c) CR340(steel)-Al6061(aluminum) |

|

Table 1 Surface Free Energy(SFE) for disp ersive energy and polar energy of plasma nozzle height 7mm |

|

Table 2 Surface Free Energy(SFE) for dispersive energy and polar energy of plasma nozzle height 15 mm |

이종소재 표면처리에 따른 접합강도 향상을 확인하고자 본 연구를 진행하였다. 실험에 사용된 소재는 CFRP, CR340 및 Al6061을 사용하였으며 레이저 및 플라즈마 표면처리를 진행하여 접합강도 분석을 진행하였다.

1. CFRP-금속 소재의 경우 플라즈마 표면처리에 따라 접합강도 향상을 확인할 수 있었는데 이는 플라즈마 표면처리에 따라 표면자유에너지(SFE)의 상승 효과가 나타났다. 화학반응 메커니즘을 통해 CFRP의 손상을 최소화해 소재표면과 접착제의 접착력 향상이 되어 표면처리에 후 파단모드가 변경되었다. CFRP-CR340은 모재파단, CFRP-Al6061 시편의 경우 모재파단과 응력파단이 혼재되어 나타나 접합강도가 각각 7.3%, 39.2% 향상되었다.

2. CR340-Al6061 이종소재 접합의 경우 레이저 표면처리 시 접합강도가 향상됨을 확인할 수 있었는데 이는 레이저 표면처리에 따라 거친 표면이 생성이 되어 mechanical interlocking 효과[20]로 인해 접합강도가 56.2% 향상된 것으로 판단된다.

3. 따라서 이종소재 접합의 접합강도 향상을 위해서 접착 시험편의 소재에 따라 각기 다른 표면처리가 필요한 것으로 사료된다.

본 연구를 토대로 추 후 실제 산업에 적용하기 위해서 이종소재 접합강도 측정 시 각 시편 별 최적의 표면처리를 적용하여 접합강도를 측정하고, 구조물 파손의 주요 원인인 피로파괴를 예방하기 위해 장기 피로시험 및 구조해석을 진행할 예정이다.

본 연구는 산업통상지원부 소재부품기술개발사업(20010768, 1분이내 급속경화가 가능한 고속공정용 고성능 이종재료용 접착소재)으로 수행된 연구과제로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Son, D.I., So, S.W., Hwang, H.T., Choi, D.H., Choi, W.G., Kim, S.K., and Kim, D.I., “A Study on the Bonding Strength Analysis according to the Surface Treatment Characteristics of Aluminum Bar-Cowl Cross Member of Composite Material Injection Insert,” Journal of the Korean Society for Composite Materials, Vol. 33, No. 6, 2020, pp. 360-364.

-

- 2. Lee, M.S., Kim, H.H., and Kang, C.G., “Effect of Surface Roughness of Al5052/CFRP Composites on the Adhesion and Mechanical Properties,” Journal of the Korean Society for Composite Materials, Vol. 26, No. 5, 2013, pp. 295-302.

-

- 3. Kim, J.H., Cheong, S.K., and Kim, J.H., “Influence of Bonding Strength on Surface Pattern in Bonding of Carbon Fiber Reinforced Plastic and Metal”, Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 26, No. 4, 2017, pp. 430-435.

-

- 4. Zhan, X., Li, Y., Gao, C., Wang, H., and Yang, Y., “Effect of Infrared Laser Surface Treatment on the Microstructure and Properties of Adhesively CFRP Bonded Joints” Optics and Laser Technology, Vol. 106, No. 9, 2018, pp. 398-409.

-

- 5. Kim, M.S., “A Study on Adhesion Properties between Composite Material and Aluminum according to the physical surface treatment technique”, Journal of the Korean Academia-Industrial cooperation Society, Vol. 21, No. 11, 2020, pp. 334-339.

-

- 6. Al-Zubaidy, H., Al-Mahaidi, R., and Zhao, X.-L., “Experimental Investigation of Bond Characteristics between CFRP Fabrics and Steel Plate Joints under Impact Tensile Loads,” Polymer Composite, Vol. 94, No. 2, 2019, pp. 510-518.

-

- 7. Çoban, O., Akman., E., Bora, M.Ö., Oztoprak, B.G., and Demir, A., “Laser Surface Treatment of CFRP Composites for a Better Adhesive Bonding Owing to the Mechanical Interlocking Mechanism,” Composite Structures, Vol. 40, No. 9, 2012, pp. 3611-3622.

-

- 8. Sundriyal, P., Pandey, M., and Bhattacharya, S., “Plasma-assisted Surface Alteration of Industrial Polymers for Improved Adhesive Bonding,” International Journal of Adhesion and Adhesives, Vol. 101, No. 6, 2020, 102626.

-

- 9. Martínez-Landeros, V.H., Vargas-Islas, S.Y., Cruz-González, C.E., Barrera, S., Mourtazov, K., and Ramírez-Bon, R., “Studies on the Influence of Surface Treamtne Type, in the Effectiveness of Structural Adhesive Bonding, for Carbon Fiver Reinforced Composites,” Journal of Manufacturing Process, Vol. 39, No. 3, 2019, pp. 160-166.

-

- 10. Harder, S., Schmutzler, H., Hergoss, P., De, J.F., Hotmannspötter, J., and Fiedler, B., “Effect of Infrared Laser Surface Treatment on the Morphology and Adhesive Properties of Scarfed CFRP Surface,” Composite Part A: Applied Science and Manufacturing, Vol. 121, No. 6, 2019, pp. 299-307.

-

- 11. Matthews, F.L., Kilty, P.F., and Godwin, E.W., “A Review of the Strength of Joints in Fibre-reinforced Plastics. Part 2. Adhesively Bonded Joints,” Composites, Vol. 13, No. 1, 1982, pp. 29-37.

-

- 12. He, X., “A Review of Finite Element Analysis of Adhesively Bonded Joints,” International Journal of Adhesion and Adhesives, Vol. 31, No. 4, 2011, pp. 248-264.

-

- 13. Gude, M.R., Prolongo, S.G., and Ureña, A., “Hydrothermal Ageing of Adhesive Joints with Nanoreinforced Adhesives and Different Surface Treatments of Carbon Fibre/epoxy Substrates,” International Journal of Adhesion and Adhesives, Vol. 40, No. 1, 2013, pp. 179-187.

-

- 14. Liu, L., Liu, X., Kong, L., Wang, M., Hu, P., and Wang, D., “Effect of Laser Surface Treatment on Surface and Bonding Properties of Carbon Fiber Reinforced Composites”, International Journal of Material Forming, Vol. 13, No. 1, 2020, pp. 885-895.

-

- 15. Sun, C., Min, J., Lin, J., and Wan, H., “Effect of Atmospheric Pressure Plasma Treatment on Adhesive Bonding of Carbon Fiber Reinforced Polymer”, Polymers, Vol. 11, No. 1, 2019 pp. 1-19.

-

- 16. Rudawska, A., Assessment of Surface Preparation for the Bonding/Adhesive Technology, Elsevier Inc. Co., London, UK, 2019.

-

- 17. Zhan, X., Li, Y., Gao, C., Wang, H., and Yang, Y., “Effect of Infrared Laser Surface Treatment on the Microstructure and Properties of Adhesively CFRP Bonded Joints,” Optics and Laser Technology, Vol. 106, No. 9, 2018, pp. 398-409.

-

- 18. Bionghi, R., Shahraki, D., Ameri, M.,and Karimi, M.M., “Correction between Bond Strength and Surface Free Energy Parameters of Asphalt Binder-aggregate System,” Construction and Building Materials, Vol. 303, No. 38, 2021, pp. 398-409.

-

- 19. Wetzel, M., Holtmannspötter, J., Gudladt, H.-J., and Czarnecki, J.V., “Sensitivity of Double Cantilever Beam Test to Surface Contamination and Surface Pretreatment,” International Journal of Adhesion and Adhesives, Vol. 46, No. 7, 2013, pp. 114-121.

-

- 20. Leone, C., Papa, I., Tagliaferri, F., and Lopresto, V., “Investigation of CFRP Laser Milling Using a 30W Q-switched Yb:YAG Fiber Laser: Effect of Process Parameters on Removal Mechanisms and HAZ Formation,” Composite Part A: Applied Science and Manufacturing, Vol. 55, No. 12, 2013, 129-142.

-

This Article

This Article

-

2023; 36(6): 441-447

Published on Dec 31, 2023

- 10.7234/composres.2023.36.6.441

- Received on Nov 13, 2023

- Revised on Dec 7, 2023

- Accepted on Dec 12, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Seong-Jong Kim

-

Commercialization Development 2, Korea Carbon Industry Promotion Agency, Jeonju 54853, Korea

- E-mail: sjongkim@kcarbon.or.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.