- Measurements of the Adhesion Energy of CVD-grown Monolayer Graphene on Dielectric Substrates

Bong Hyun Seo*, Yonas Tsegaye Megra**, Ji Won Suk***†

* School of Mechanical Engineering, Sungkyunkwan University, Korea

** School of Mechanical Engineering, Department of Smart Feb. Technology

*** School of Mechanical Engineering, Department of Smart Feb. Technology, SKKU Advanced Institute of Nano Technology (SAINT), Sungkyunkwan University, Korea- 단일층 CVD 그래핀과 유전체 사이의 접착에너지 측정

서봉현* · Yonas Tsegaye Megra** · 석지원***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

To enhance the performance of graphene-based devices, it is of great importance to better understand the interfacial interaction of graphene with its underlying substrates. In this study, the adhesion energy of monolayer graphene placed on dielectric substrates was characterized using mode I fracture tests. Large-area monolayer graphene was synthesized on copper foil using chemical vapor deposition (CVD) with methane and hydrogen. The synthesized graphene was placed on target dielectric substrates using polymer-assisted wet transfer technique. The monolayer graphene placed on a substrate was mechanically delaminated from the dielectric substrate by mode I fracture tests using double cantilever beam configuration. The obtained force-displacement curves were analyzed to estimate the adhesion energies, showing 1.13 ± 0.12 J/m2 for silicon dioxide and 2.90 ± 0.08 J/m2 for silicon nitride. This work provides the quantitative measurement of the interfacial interactions of CVD-grown graphene with dielectric substrates

그래핀 기반 소자의 성능을 개선하기 위해서는 그래핀과 기판 사이의 계면 상호 작용을 이해하는 것이 중요하다. 본 연구에서는 유전체 기판에 놓인 단일층 그래핀의 접착에너지를 모드 I 시험을 통해 측정하였다. 메탄과 수소 가스 분위기에서 화학기상증착법(CVD)을 통해 구리 포일 위에 대면적 단일층 그래핀을 합성하였다. 합성한 그래핀을 폴리머를 이용한 습식 전사 공정을 통해 유전체 기판 위에 전사하였다. 이중외팔보 형상을 이용한 모드 I 시험을 통해 기판 위에 올려진 그래핀을 기계적으로 박리하였다. 이 때, 얻어지는 힘-변위 곡선을 분석하여 접착에너지를 평가하였는데, 산화실리콘 기판에 대해서는 1.13 ± 0.12 J/m2, 질화실리콘 기판에 대해서는 2.90 ± 0.08 J/m2의 접착에너지를 나타냈다. 본 연구를 통해 유전체 기판 위에 올려진 CVD 그래핀의 계면 상호 작용력에 대해 정량적인 측정을 진행하였다

Keywords: 그래핀(Graphene), 접착에너지(Adhesion energy), 파괴역학(Fracture mechanics), 화학기상증착법(Chemical vapor deposition)

그래핀은 탄소 원자 한 층의 두께를 갖는 초박막 물질로 매우 우수한 기계적, 전기적, 열적, 광학적 성질을 가지는 것으로 알려져 있으며[1-7], 이러한 물성을 기반으로 전기전자 소자, 에너지 저장/변환 소자 전극, 복합재료, 센서, 액츄에이터 등 다양한 분야에 적용될 것으로 기대되고 있다[8-16]. 많은 그래핀 기반 응용 소자의 경우, 그래핀이 기판 표면 위에 올려져 있으며, 비표면적이 매우 큰 그래핀의 특성상 대상 기판에 따라 물리/화학적 성질이 크게 영향을 받기 때문에 소자의 성능을 개선하기 위해서는 그래핀과 기판 사이의 계면 상호 작용에 대한 이해가 필요하다[17-22]. 그래핀 또는 나노소재가 필러로 포함되는 복합재료의 경우, 필러와 매트릭스 사이의 계면 특성이 복합재료의 기계적, 열적, 전기적 물성에 크게 영향을 주게 된다[23-26]. 따라서, 그래핀을 활용한 다양한 소자 및 소재의 성능 향상을 위해서, 그래핀의 계면 특성을 이해하는 것이 중요하며, 그래핀의 접착에너지를 측정하는 연구가 진행되어 왔다.

그래핀의 접착에너지를 측정하기 위하여, 블리스터 시험(blister test), 나노인덴테이션(nanoindentation), 모드 I 시험(mode I test)과 같은 다양한 방법이 적용되었다. 그래핀과 산화실리콘 계면에 금 입자를 삽입하여 블리스터 형상을 만들고, 그래핀의 영률(Young’s modulus)을 0.5 TPa로 가정하여, 0.15 J/m2의 접착에너지가 보고되었다[27]. 비슷하게 나노입자를 이용하여 블리스터를 만들고, 그래핀의 영률을 1 TPa로 설정함으로써, 산화실리콘, 질화실리콘, 금, 백금의 다양한 기판에 대하여 그래핀의 접착에너지가 각각 0.567, 3.281, 7.687, 4.021 J/m2로 보고되었다[28]. 나노입자를 사용하는 대신, 떠 있는 그래핀 멤브레인에 압력을 가하여 멤브레인 가장자리에서의 그래핀의 박리를 관찰함으로써 접착에너지를 측정할 수 있다. 이러한 실험을 통해, 산화실리콘 기판에 올려진 단일층 기계적 박리 그래핀에 대해서 0.45 ± 0.02 J/m2의 접착에너지가 보고되었으며[29], CVD (chemical vapor deposition) 그래핀에 대해서는 0.24 J/m2의 접착에너지가 보고되었다[30]. 나노인덴테이션은 팁과 그래핀 사이 미시 영역에서 접착에너지 측정을 가능하게 하였다. MEMS(microelectromechanical systems) 고감도 센서를 이용하여 변위 제어된 팁과 그래핀 사이의 접착력을 측정하여 팁이 그래핀에 다가가고 멀어질 때의 접착에너지 측정이 이루어졌다[31]. 반면, 대면적 그래핀에 대한 시험을 위해서, 모드 I 시험을 통한 파괴역학 개념이 활용되었다. 실리콘 기판에 증착된 구리 위에 합성한 대면적 CVD 그래핀을 구리에서 박리함으로써 0.72 J/m2의 접착에너지가 보고되었으며[32], 구리 포일에 합성한 그래핀에 대해서는 6.0 J/m2의 접착에너지가 보고되었다[21].

본 연구에서는 대면적 시편에 적합한 모드 I 시험을 이용하여 산화실리콘과 질화실리콘 기판 위에 올려진 단일층 CVD 그래핀의 접착에너지를 측정하였다. 산화실리콘과 질화실리콘은 반도체 및 MEMS 공정 등에 이용되는 대표적인 유전체로 대면적 시편에 대한 접착에너지를 비교함으로써, 그래핀 기반 소자의 특성 이해에 필요한 정량적인 기초 물성을 얻고자 하였다.

2.1 대면적 단일층 그래핀 합성

CVD를 이용하여 고품질의 대면적 단일층 그래핀을 합성하였다[33,34]. 구리 포일(0.025 mm, 99.8%)을 진공 상태에서 수소 가스를 공급한 뒤 1000 oC에서 열처리한 후, 수소와 메탄 가스를 공급하여 CVD 합성을 진행하였다.

2.2 그래핀의 습식 전사

구리 포일에 합성한 그래핀을 기판에 옮기기 위하여 습식 전사 기법을 이용하였다[35-37]. 996000의 분자량을 갖는 poly(methyl methacrylate)(PMMA) 고분자 소재를 chlorobenzene에 15 mg/ml의 농도로 혼합하여 PMMA 용액을 준비하였다. PMMA 용액을 단일층 그래핀이 합성된 구리 포일 위에 도포한 뒤, 스핀 코팅으로 균일한 PMMA 층을 만들었다. 코팅된 구리 포일을 ammonium persulfate 용액에 띄워 구리를 에칭하여 제거한 뒤, PMMA가 코팅된 그래핀을 초순수 위에 여러 번 옮겨 에칭 용액의 잔류물을 제거한 후, 기판에 전사하고 건조하였다. 충분히 건조된 시편을 아세톤 용액에 넣어 PMMA를 제거하였다.

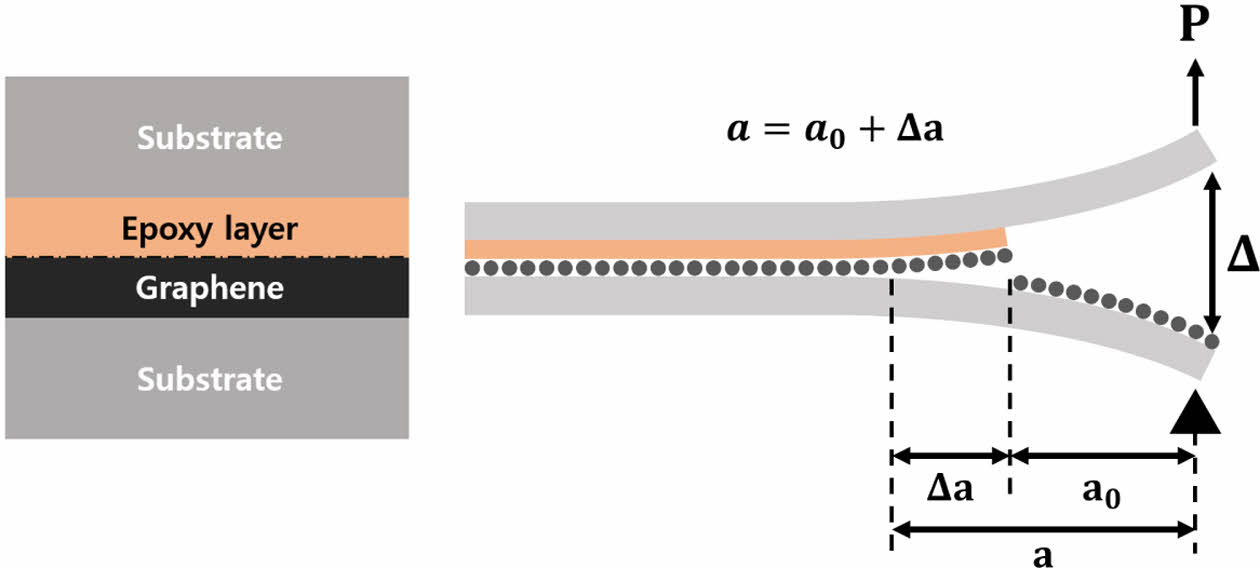

2.3 DCB 시편을 이용한 모드 I 시험

모드 1 시험을 적용하여 그래핀과 기판의 접착에너지를 측정하기 위해 이중외팔보(double cantilever beam, DCB) 형태의 시편을 제작하였다. 기판을 아세톤, 에탄올, 초순수를 이용하여 초음파 세척하고, 기판에 에폭시 접착제를 도포한 뒤, 단일층 그래핀이 전사된 기판을 접합하여 DCB 시편을 제작하였다. 알루미늄 로딩 탭이 부착된 기판의 끝단을 에폭시 없이 두어 초기 크랙을 형성하였으며, 이를 Fig. 1에 나타내었다[21]. 인장시험기를 이용하여, Fig. 1과 같이 DCB 시편의 끝단에 5 mm/min의 속도로 변위를 인가하여 그래핀을 기판에서 박리하였다[22].

간단한 빔 이론을 이용하여 크랙 길이 α를 아래 식으로 나타낼 수 있다[21].

크랙 길이 α는 로딩 탭에 하중이 가해지는 지점부터 초기 크랙 프론트까지의 거리 α0와 초기 크랙 프론트에서 크랙이 전파되면서 생기는 크랙 프론트까지의 거리 Δα의 합으로 표현된다[21].

위 식에서 E는 기판의 탄성계수, b는 기판의 폭, h는 기판의 두께, P는 측정된 힘, Δ는 크랙이 수직으로 열리는 거리를 나타내며, 위 식을 이용하여 그래핀이 기판으로부터 박리될 때 발생하는 접착에너지를 아래의 수식을 이용하여 계산하였다.

|

Fig. 1 Schematic of the DCB specimen and mode I fracture tests |

3.1 단일층 그래핀 표면 분석

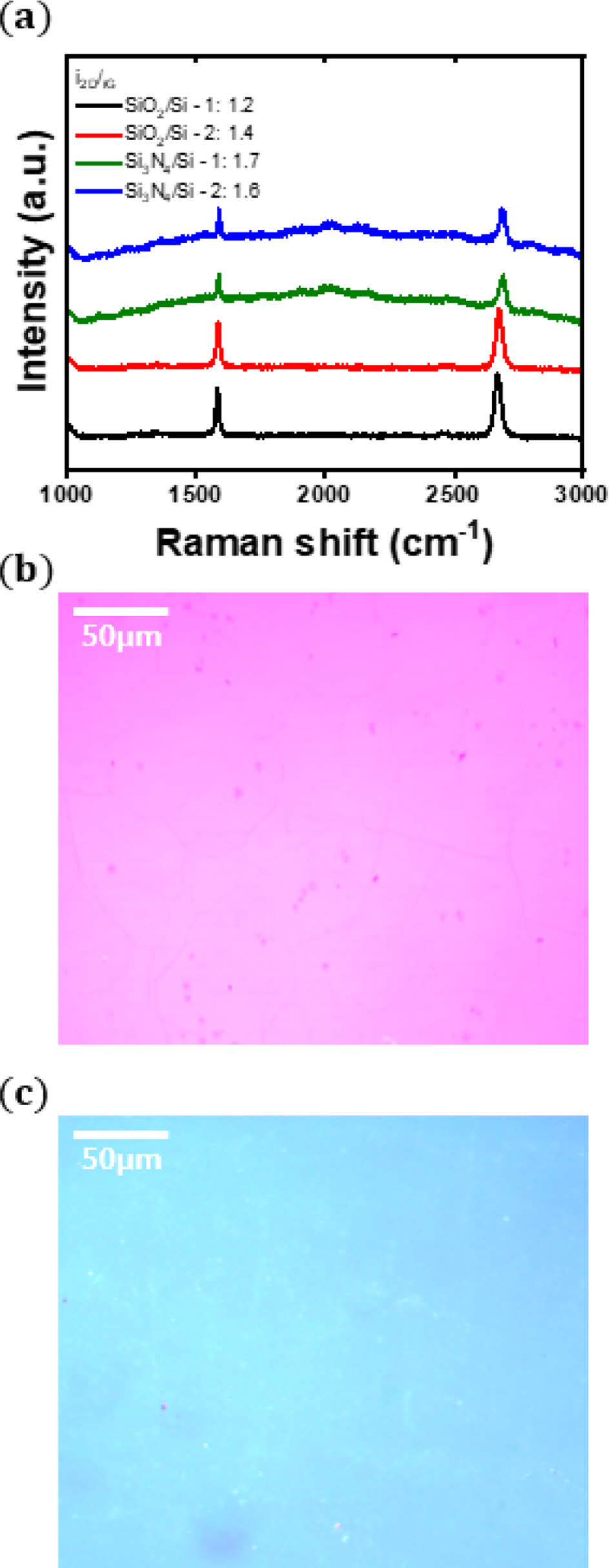

습식 전사 기법을 이용하여 기판에 전사된 대면적 단일층 그래핀의 표면 상태를 확인하기 위해 표면 분석을 수행하였다. Fig. 2(a)는 산화실리콘 기판과 질화실리콘 기판에 전사된 단일층 그래핀의 라만 스펙트럼을 나타낸다. 라만 분광법을 통해 나타나는 그래핀의 대표적인 피크는 1580 cm-1 부근의 G 밴드, 2680 cm-1 부근의 2D 밴드, 그리고 1350 cm-1 부근의 D 밴드이며, 일반적으로 단일층 그래핀의 경우 G 밴드에 대한 2D 밴드의 비율이 1 이상으로 나타난다[38]. Fig. 2(a)에서도 산화실리콘 및 질화실리콘 기판 위에 전사된 그래핀의 G 밴드 대 2D 밴드의 비율이 모두 1 이상인 것을 확인할 수 있다. Fig. 2(b, c)는 각각 산화실리콘과 질화실리콘 기판 표면에 전사된 단일층 그래핀의 광학 이미지를 나타내고 있으며, 크랙이나 찢어짐 없이 그래핀이 기판 위에 잘 전사 되었음을 확인할 수 있다.

3.2 파단 면 특성 분석

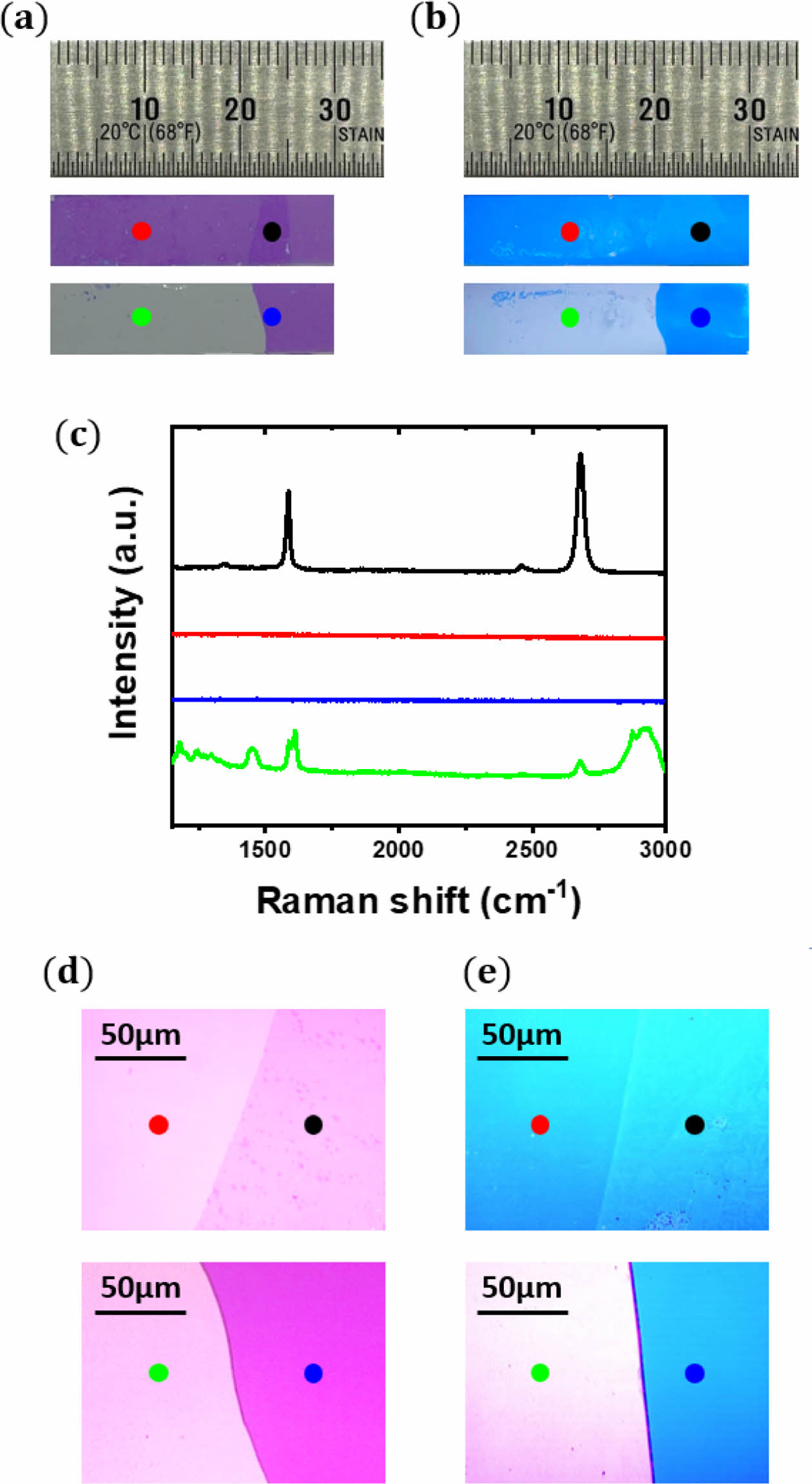

모드 I 시험 후, 한 쪽 기판 위에 올려졌던 기판이 에폭시를 통해 다른 쪽 기판에 완전히 전사되었는지 확인하였다. Fig. 3(a, b)는 시험 후, 두 기판의 광학 이미지로, 상단 기판은 처음에 그래핀이 전사되었던 기판이며, 하단 기판은 에폭시가 코팅되어 시험 후 그래핀이 에폭시에 전사된 기판이다. 상단 기판의 빨간색 점으로 표시된 부분에서 그래핀이 박리되어 하단 기판의 초록색 점 부분인 에폭시 영역에 완전히 전사되었다. 이에 따라, Fig. 3(c)의 라만 스펙트럼을 살펴봤을 때, 빨간색 점 부분에서는 라만 신호가 없지만, 초록색 점 부분에서는 그래핀을 나타내는 G 밴드와 2D 밴드가 존재하는 것을 알 수 있다. 반면에 에폭시가 코팅되지 않았던 시편의 끝부분(검은색 점 부분)은 그래핀이 그대로 존재하기 때문에 상단 기판에서 그래핀의 라만 스펙트럼을 확인할 수 있고, 하단 기판의 파란색 부분에서는 그래핀이 존재하지 않게 된다. Fig. 3(d, e)는 광학현미경으로 확대하여 관찰한 표면으로 빨간색과 검은색 부분을 통해 그래핀 유무에 따른 색 차이를 확인할 수 있다. 따라서, DCB 시편을 이용한 모드 I 시험을 통해서 대면적 그래핀이 완전히 박리되어 에폭시에 전사된 것을 확인할 수 있다.

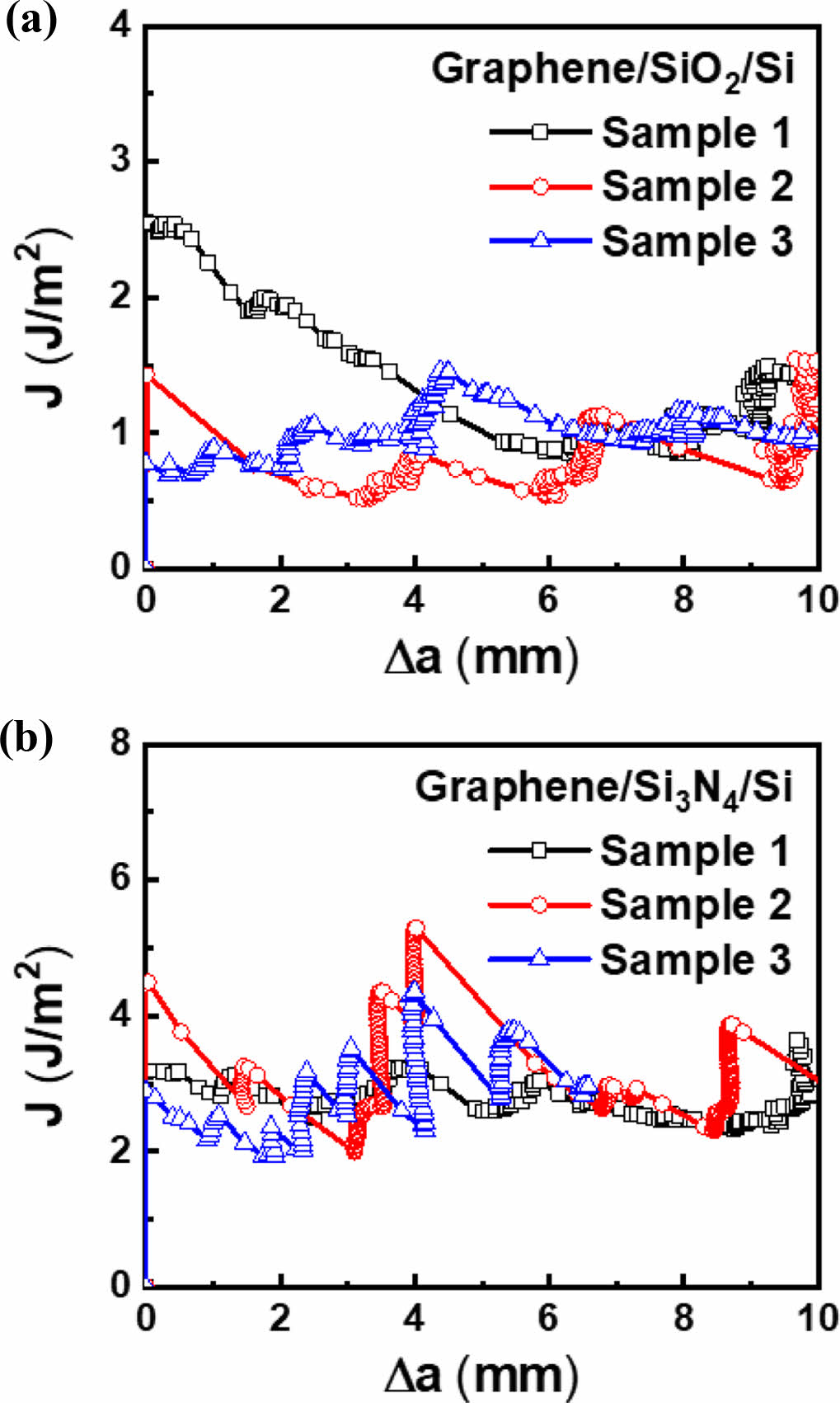

3.3 단일층 그래핀과 기판 사이의 접착에너지

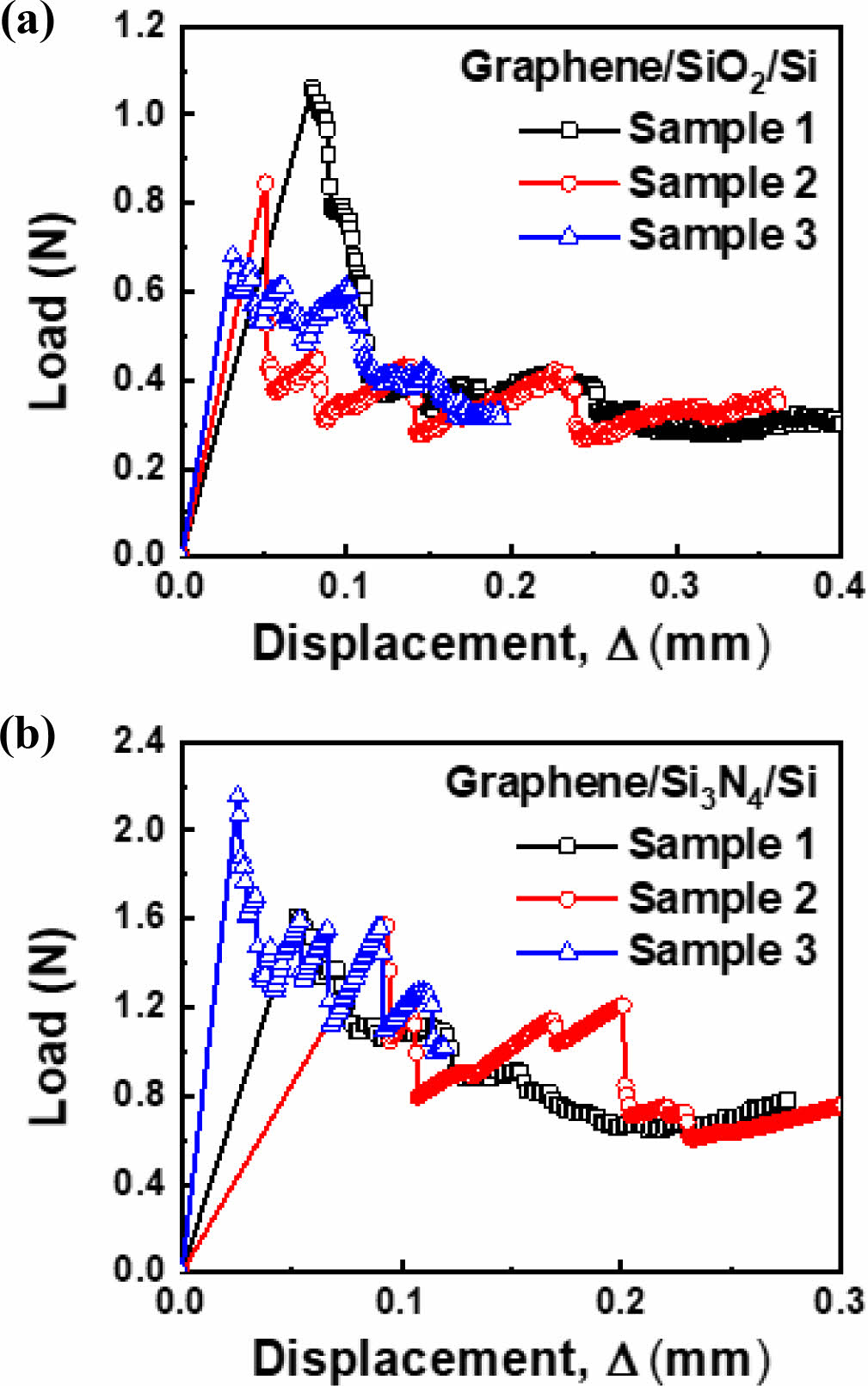

Fig. 4는 산화실리콘 기판과 질화실리콘 기판에 전사된 단일층 그래핀에 대하여, 모드 I 시험에 따른 힘-변위 그래프를 나타낸다. DCB 시편의 끝단에 변위가 인가됨에 따라 하중이 선형적으로 증가하며, 크랙이 발생하고 기판을 따라 전파됨에 따라 하중이 급격히 낮아지게 된다[21]. 힘-변위 그래프에서 하중이 반복적으로 증가/감소하는 stick-slip 현상이 관찰되는데, 이는 크랙의 불안정한 전파에 따른 것으로 알려져 있다[17,39]. 또한, 측정 신뢰성을 확보하기 위하여, 모드 I 시험 후, 완전한 계면 박리가 일어나는 시편에 대해서 데이터를 수집하였다.

힘-변위 그래프로부터, 수식(2)의 에너지 방출 속도(G)에서 J-적분(J-integral)을 구할 수 있으며, 이는 새로운 계면을 생성하는데 필요한 에너지를 나타낸다[21]. 정상상태에서의 J-적분을 통해 접착에너지를 추정할 수 있으며, 힘-변위 그래프로부터 Fig. 5와 같이 J-적분을 계산하였다. 그 결과, 그래핀과 산화실리콘 사이의 접착에너지는 1.13 ± 0.12 J/m2으로 최근 보고된 결과와 유사한 결과를 나타내었다. 반면, 질화실리콘의 경우, 접착에너지는 2.90 ± 0.08 J/m2로, 산화실리콘 경우에 비해 높은 접착에너지를 나타내었다. 나노입자를 이용한 블리스터 시험에서도 질화실리콘의 경우 산화실리콘 대비 높은 접착에너지를 나타내었다[28]. 본 연구에서는 CVD를 통해 합성한 다결정 그래핀을 이용하여 센티미터 스케일에서의 박리 시험으로 접착에너지를 측정하여, 대면적 소자 및 소재에 필요한 물성 정보를 확보할 수 있었다.

|

Fig. 2 Graphene transferred on dielectric substrates. (a) Raman spectra of graphene. (b, c) Photographs of (b) silicon dioxide and (c) silicon nitride samples |

|

Fig. 3 urface characterization of fracture samples. (a, b) Photographs of (a) silicon dioxide and (b) silicon nitride samples. (c) Raman spectra of the marked points on the substrates. (d, e) Optical images near the crack fronts of (d) silicon dioxide and (e) silicon nitride samples |

|

Fig. 4 Force-displacement responses of graphene placed on (a) silicon dioxide and (b) silicon nitride |

|

Fig. 5 Fracture resistance curves for graphene placed on (a) silicon dioxide and (b) silicon nitride |

본 연구에서는 모드 I 시험법을 이용하여 대면적 단일층 그래핀과 산화 실리콘 및 질화 실리콘 기판 사이의 접착에너지를 측정하였다. CVD공정을 적용하여 구리 포일 표면에 대면적의 단일층 그래핀을 합성한 후, 습식 전사 공정을 통해 유전체 기판 표면에 그래핀을 전사하였다. DCB시편을 준비하여 모드 I시험을 함으로써, 대면적 그래핀이 완전히 박리되는 것을 확인하였으며, 이 때 얻어지는 힘-변위 그래프를 이용하여 그래핀과 기판 사이의 접착에너지를 측정하였다. 모드 I 시험을 이용해 그래핀과 기판 사이의 접착에너지를 측정한 선행 연구결과를 바탕으로, 그래핀 기반 소자의 계면 특성에 대한 심도 깊은 이해를 가져올 수 있을 것으로 예상된다. 특히, 그래핀 기반 전자소자에서 대표적으로 활용되는 유전체 기판인 산화실리콘과 질화실리콘에 대해 메조스케일에서 접착에너지를 정량적으로 측정하고 비교함으로써, 향후 소자의 성능 개선 및 신뢰성 평가에 활용될 수 있을 것이다.

이 연구 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2022R1A2B5B02002413).

- 1. Novoselov, K.S., Geim, A.K., Morozov, S.V., Jiang, D., Zhang, Y., Dubonos, S.V., Grigorieva, I.V., and Firsov, A.A., “Electric Field Effect in Atomically Thin Carbon Films”, Science, 306(5696), 2004, pp. 666-669.

-

- 2. Novoselov, K.S., Geim, A.K., Morozov, S.V., Jiang, D., Katsnelson, M.I., Grigorieva, I.V., Dubonos, S.V., and Firsov, A.A., “Two-dimensional Gas of Massless Dirac Fermions in Graphene”, Nature, 438(7065), 2005, pp. 197-200.

-

- 3. Lee, C., Wei, X., Kysar, J.W., and Hone, J., “Measurement of the Elastic Properties and Intrinsic Strength of Monolayer Graphene”, Science, 321(5887), 2008, pp. 385-388.

-

- 4. Nair, R.R., Blake, P., Grigorenko, A.N., Novoselov, K.S., Booth, T.J., Stauber, T., Peres, N.M.R., and Geim, A.K., “Fine Structure Constant Defines Visual Transparency of Graphene”, Science, 320(5881), 2008, pp. 1308.

-

- 5. Bonaccorse, F., Sun, Z., Hasan, T., and Ferrari, A.C., “Graphene Photonics and Optoelectronics”, Nature Photonics, 4(9), 2010, pp. 611-622.

-

- 6. Balandin, A.A., Ghosh, S., Bao, W., Calizo, I., Teweldebrhan, D., Miao, F., and Lau, C.N., “Superior Thermal Conductivity of Single-layer Graphene”, Nano Letters, 8(3), 2008, pp. 902-907.

-

- 7. Park, S., and Ruoff, R.S., “Chemical Methods for the Production of Graphenes”, Nature Nanotechnology, 4(4), 2009, pp. 217-224.

-

- 8. Bunch, J.S., Van Der Zande, A.M., Verbridge, S.S., Frank, I.W., Tanenbaum, D.M., Parpia, J.M., Craighead, H.G., and Mceuen, P.L., “Electromechanical Resonators from Graphene Sheets”, Science, 315(5811), 2007, pp. 490-493.

-

- 9. Kim, K.S., Zhao, Y., Jang, H., Lee, S.Y., Kim, J.M., Kim, K.S., Ahn, J.H., Kim, P., Choi, J.Y., and Hong, B.H., “Large-scale Pattern Growth of Graphene Films for Stretchable Transparent Electrodes”, Nature, 457(7230), 2009, pp. 706-710.

-

- 10. Suk, J.W., Kirk, K., Hao, Y., Hall, N.A., and Ruoff, R.S., “Thermoacoustic Sound Generation from Monolayer Graphene for Transparent and Flexible Sound Sources”, Advanced Materials, 24(47), 2012, pp. 6342-6347.

-

- 11. Zhu, Y., Murali, S., Cai, W., Li, X., Suk, J.W., Potts, J.R., and Ruoff, R.S., “Graphene and Graphene Oxide, Synthesis, Properties, and Applications”, Advanced Materials, 22, 2010, pp. 3906-3924.

-

- 12. Parvez, K., Wu, Z.S., Li, R., Liu, X., Graf, R., Feng, X., and Müllen, K., “Exfoliation of Graphite into Graphene in Aqueous Solutions of Inorganic Salts”, Journal of the American Chemical Society, 136(16), 2014, pp. 6083-6091.

-

- 13. Na, S.C., Lee, H.J., Lim, T., Yun, J.M., and Suk, J.W., “Stretchable Strain Sensors Using 3D Printed Polymer Structures Coated with Graphene/carbon Nanofiber Hybrids”, Composites Research, 35, 4, 2022, pp. 283-287.

-

- 14. Kim, S.Y., Jeong, M.H., and Suk, J.W., “Wrinkling of Graphene Papers Placed on Stretchable Adhesive Films”, Composites Research, 34(2), 2021, pp. 108-114.

-

- 15. Piao, C., Jang, H., Lim, T.G., Kim, H., Choi, H.R., and Hao, Y., “Enhanced Dynamic Performance of Twisted and Coiled Soft Actuators Using Graphene Coating”, Composites Part B-Engineering, 178, 2019, 107499.

-

- 16. Piao, C., and Suk, J.W., “Graphene/silver Nanoflower Hybrid Coating for Improved Cycle Performance of Thermally-operated Soft Actuators”, Scientific Reports, 10, 2020, 17553,

-

- 17. Na, S.R., Suk, J.W., Ruoff, R.S., Huang, R., and Liechti, K.M., “Ultra Long-range Interactions between Large Area Graphene and Silicon”, ACS Nano, 8(11), 2014, pp. 11234-11242.

-

- 18. Xu, C., Yang, T., Kang, Y., Li, Q., Xue, T., Liechti, K.M., Huang, R., and Qiu, W., “Rate-Dependent Decohesion Modes in Graphene-Sandwiched Interfaces”, Advanced Materials Interfaces, 6(23), 2019, pp. 1901217.

-

- 19. Megra, Y.T., and Suk, J.W., “Adhesion Properties of 2D Materials”, Journal of Physics D: Applied Physics, 52(36), 2019, 364002.

-

- 20. Suk, J.W., Na, S.R., Stromberg, R.J., Stauffer, D., Lee, J., Ruoff, R.S., and Liechti, K.M., “Probing the Adhesion Interactions of Graphene on Silicon Oxide by Nanoindentation”, Carbon, 103, 2016, pp. 63-72.

-

- 21. Na, S.R., Suk, J.W., Tao, L., Akinwande, D., Ruoff, R.S., Huang, R., and Liechti, K.M., “Selective Mechanical Transfer of Graphene from Seed Copper Foil Using Rate Effects”, ACS Nano, 9(2), 2015, pp. 1325-1335.

-

- 22. Megra, Y.T., Lim, S., Lim, T., Na, S.R., and Suk, J.W., “Enhancement of the Adhesion Energy between Monolayer Graphene and SiO2/Si by Thermal Annealing”, Applied Surface Science, 570, 2021, 151243.

-

- 23. Kovtyukhova, N.I., Ollivier, P.J., Martin, B.R., Mallouk, T.E., Chizhik, S.A., Buzaneva, E.V., and Gorchinskiy, A.D., “Layer-by-layer Assembly of Ultrathin Composite Films from Micron-sized Graphite Oxide Sheets and Polycations”, Chemistry of Materials, 11(3), 1999, pp. 771-778.

-

- 24. Kotov, N.A., Dékány, I., and Fendler, J.H., “Ultrathin Graphite Oxide- Polyelectrolyte Composites Prepared by Self‐assembly: Transition between Conductive and Non‐conductive States”, Advanced Materials, 8(8), 1996, pp. 637-641.

-

- 25. Cassagneau, T., Guérin, F., and Fendler, J.H., “Preparation and Characterization of Ultrathin Films Layer-by-layer Self-assembled from Graphite Oxide Nanoplatelets and Polymers”, Langmuir, 16(18), 2000, pp. 7318-7324.

-

- 26. Vo, T.T., Lee, H.J., Kim, S.Y., and Suk, J.W., “Synergistic Effect of Graphene/silver Nanowire Hybrid Fillers on Highly Stretchable Strain Sensors Based on Spandex Composites”, Nanomaterials, 10(10), 2020, 2063.

-

- 27. Zong, Z., Chen, C.L., Dokmeci, M.R., and Wan, K., “Direct Measurement of Graphene Adhesion on Silicon Surface by Intercalation of Nanoparticles”, Journal of Applied Physics, 107(2), 2010, 026104.

-

- 28. Khestanova, E., Guinea, F., Fumagalli, L., Geim, A.K., and Grigorieva, I.V., “Universal Shape and Pressure Inside Bubbles Appearing in van der Waals Heterostructures”, Nature Communications, 7(1), 2016, 12587.

-

- 29. Koenig, S.P., Boddeti, N.G., Dunn, M.L., and Bunch, J.S., “Ultrastrong Adhesion of Graphene Membranes”, Nature Nanotechnology, 6(9), 2011, pp. 543-546.

-

- 30. Cao, Z., Tao, L., Akinwande, D., Huang, R., and Liechti, K.M., “Mixed-mode Interactions between Graphene and Substrates by Blister Tests”, Journal of Applied Mechanics, 82(8), 2015, 081008.

-

- 31. Suk, J.W., Piner, R.D., An, J., and Ruoff, R.S., “Mechanical Properties of Monolayer Graphene Oxide”, ACS Nano, 4(11), 2010, pp. 6557-6564.

-

- 32. Yoon, T., Shin, W.C., Kim, T.Y., Mun, J.H., Kim, T.S., and Cho, B.J., “Direct Measurement of Adhesion Energy of Monolayer Graphene As-Grown on Copper and Its Application to Renewable Transfer Process”, Nano Letters, 12(3), 2012, pp. 1448-1452.

-

- 33. Li, X., Cai, W., An, J., Kim, S., Nah, J., Yang, D., Piner, R., Velamakanni, A., Jung, I., Tutuc, E., Banerjee, S.K., Colombo, L., and Ruoff, R.S., “Large-Area Synthesis of High-Quality and Uniform Graphene Films on Copper Foils”, Science, 324(5932), 2009, pp. 1312-1314.

-

- 34. Suk, J.W., Hao, Y., Liechti, K.M., and Ruoff, R.S., “Impact of Grain Boundaries on the Elastic Behavior of Transferred Polycrystalline Graphene”, Chemistry of Materials, 32(14), 2020, pp. 6078-6084.

-

- 35. Li, X., Zhu, Y., Cai, W., Borysiak, M., Han, B., Chen, D., Piner, R.D., Colombo, L., and Ruoff, R.S., “Transfer of Large-area Graphene Films for High-performance Transparent Conductive Electrodes”, Nano Letters, 9(12), 2009, pp. 4359-4363.

-

- 36. Suk, J.W., Kitt, A., Magnuson, C.W., Hao, Y., Ahmed, S., An, J., Swan, A.K., Goldberg, B.B., and Ruoff, R.S., “Transfer of CVD-grown Monolayer Graphene onto Arbitrary Substrates”, ACS Nano, 5(9), 2011, pp. 6916-6924.

-

- 37. Suk, J.W., Lee, W.H., Kang, T.J., and Piner, R.D., “Transfer of Chemical Vapor Deposition-grown Monolayer Graphene by Alkane Hydrocarbon”, Science of Advanced Materials, 8(1), 2016, pp. 144-147.

-

- 38. Jiang, B.W., Lin, M.L., Cong, X., Liu, H.N., and Tan, P.H., “Raman Spectroscopy of Graphene-based Materials and Its Applications in Related Devices”, Chemical Society Reviews, 47, 2018, pp. 1822-1873.

-

- 39. Guo, S., Xia, Y., Wei, X., and Zhou, Q., “Investigation on the Stable and Stick-slip Crack Propagation Behaviors in Double Cantilever Beam Test”, The Journal of Adhesion, 96, 2019, pp. 1198-1218.

-

This Article

This Article

-

2023; 36(5): 377-382

Published on Oct 31, 2023

- 10.7234/composres.2023.36.5.377

- Received on Sep 8, 2023

- Revised on Oct 1, 2023

- Accepted on Oct 21, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Ji Won Suk

-

School of Mechanical Engineering, Department of Smart Feb. Technology, SKKU Advanced Institute of Nano Technology (SAINT), Sungkyunkwan University, Korea

- E-mail: jwsuk@skku.edu

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.