- Low Velocity Impact Property of CF/Epoxy Laminate according to Interleaved Structure of Amorphous Halloysite Nanotubes

Ye-Rim Park*, Sanjay Kumar*, Yun-Hae Kim*†

* Department of Ocean Advanced Materials Convergence Engineering, Korea Maritime and Ocean University

- 비정질 할로이사이트 나노입자의 교차적층 구조에 따른 탄소섬유/에폭시 라미네이트의 저속 충격 특성

박예림* · SANJAY KUMAR* · 김윤해*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The stacking configuration of fiber-reinforced polymer (FRP) composites, achieved via the filament winding process, exhibits distinct variations compared to conventional FRP composite stacking arrangements. Consequently, it becomes challenging to ascertain the influence of mechanical properties based on the typical stacking structures. Thus, it becomes imperative to enhance the mechanical behavior and optimize the interleaved structures to improve overall performance. Therefore, this study aims to investigate the impact of incorporating amorphous halloysite nanotubes (A-HNTs) within different layers of five unique layer arrangements on the low-velocity impact properties of interleaved carbon fiber-reinforced polymer (CFRP) structures. The low-velocity impact characteristics of the laminate were validated using a drop weight impact test, wherein the resulting impact damage modes and extent of damage were compared and evaluated under microscopic analysis. Each interleaved structure laminate according to whether nanoparticles are added was compared at impact energies of 10 J and 15 J. In the case of 10 J, the absorption energy showed a similar tendency in each structure. However, at 15 J, the absorption energy varies from structure to structure. Among them, a structure in which nanoparticles are not added exhibits the highest absorption energy. Additionally, various impact fracture modes were observed in each structure through optical microscopy.

필라멘트 와인딩 공정을 사용한 FRP 복합재의 적층 구조는 기존의 FRP 복합재의 적층 구조와는 다를 뿐만 아니라 일반적인 적층 구조를 토대로 기계적 물성에 대해서 분석하고자 한다면 그에 대한 영향을 파악하는 것이 어렵다. 따라서 전반적인 성능을 향상시키기 위해 기계적 물성을 개선하고 교차 적층 구조를 최적화하는 것이 필수적이다. 따라서 본 연구는 비정질 할로이사이트 나노튜브(Amorphous Halloysite Nanotubes, A-HNT)를 5개의 층 배열을 통해 교차 적층 탄소 섬유 강화 플라스틱(CFRP) 구조의 저속 충격 특성에 미치는 영향을 조사하는 것을 목표로 한다. 중량 낙하식 충격시험을 통하여 라미네이트의 저속 충격 특성을 확인하였으며, 충격을 가한 후에 현미경을 통하여 충격 파손 모드와 손상 정도를 비교 평가하였다. 나노 입자의 첨가 여부에 따른 각각의 교차 적층 구조 라미네이트를 10 J과 15 J의 충격에너지에서 비교하였다. 10 J의 경우 흡수에너지는 각 구조에서 비슷한 경향을 보였다. 그에 비해 15 J의 경우 흡수에너지는 각 구조에서 다른 흡수에너지를 가지며, 나노 입자가 첨가되지 않은 구조가 가장 높은 흡수에너지를 가진다. 또한 광학현미경을 통하여 각 구조에서 다양한 충격 파손 모드가 관찰되었다.

Keywords: 필라멘트 와인딩 공정(Filament winding), 교차 적층 구조(Interleaved Structure), 중량 낙하식 충격시험(Drop weight impact test), 비결정성 할로이사이트 나노튜브(Amorphous Halloysite Nanotube)

다양한 산업 분야 중 우주 항공 산업 및 자동차 산업과 해양 산업에서 지속적인 기술 개발로 재료에 대한 경량화, 고강도, 고강성 등의 우수한 기계적 물성을 갖는 소재를 개발하는 연구가 진행되고 있다[1,2]. 그 중 FRP 복합재는 높은 강도 및 강성, 우수한 내식성을 갖는 소재로서 활발히 사용되고 있다[3-5]. 필라멘트 와인딩 공정은 FRP 복합재를 제작하는 공정 중 하나로 섬유 강화재를 증착하는 고속 및 고정밀 기술을 제공한다. 이 공정은 파이프 라인, 압력용기, 가스 및 액체를 위한 탱크 등과 같은 분야에 널리 사용된다[6,7]. 필라멘트 와인딩 공정을 사용하여 제작된 구조는 섬유 다발이 서로 교차하여 패턴을 이루며, 이는 기존의 FRP 복합재의 적층 구조와는 다르다. 이러한 적층 구조를 가지고 있는 라미네이트는 섬유 다발이 교차하는 영역에서 섬유 다발이 고르지 않은 응력 분포를 유발하여 면내 기계적 특성을 감소시킬 수 있다. 또한 섬유 다발 사이의 수지가 풍부한 영역도 응력 분포를 변경하게 된다. 이러한 특성으로 인해 일반적인 적층 구조를 토대로 필라멘트 와인딩 공정으로 제작된 구조의 전반적인 기계적 특성에 대한 영향을 파악하기에는 어렵다[8]. 하지만 이러한 특성을 가짐에도 에폭시를 사용하는 FRP 복합재의 경우 탄소 나노 튜브와 기하학적으로 유사한 할로이사이트 나노 튜브(HNT)입자는 연구를 통해 에폭시의 충격 강도 등을 크게 향상시킬 수 있다[9,10]. 이러한 연구결과를 바탕으로 여러 연구가 진행 중이며, 할로이사이트 나노 튜브를 첨가함으로써 에폭시 기반의 나노 복합재의 파괴 인성 및 충격 강도를 모두 증가시킬 수 있다는 연구 또한 진행된 바가 있다[11]. 본 연구에서 사용한 비정질 할로이사이트 나노 튜브(Amorphous Halloysite Nanotube, A-HNT)입자는 다른 연구를 통해서 기존의 HNT와 비교하여 우수한 기계적 물성을 가지는 것을 확인하였다[12].

따라서 본 연구의 목적은 1000oC에서 열처리된 비정질 할로이사이트 나노튜브 입자를 에폭시에 첨가하여 교차 적층 구조를 가지는 라미네이트를 제작한 후, 적층 구조로 형성된 라미네이트에 대해 10 J과 15 J의 충격에너지를 적용하였을 때의 저속 충격 특성을 분석하여 충격 파손 모드를 규명하는 것이 목적이다.

2.1 실험 재료 및 제작 방법

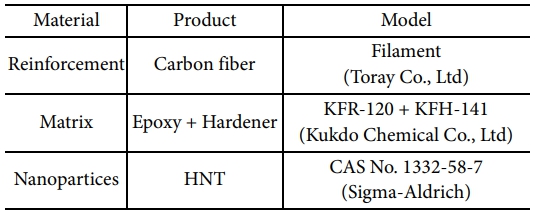

본 연구에서 제작한 탄소섬유/에폭시 라미네이트는 ㈜피코산업의 습식 필라멘트 와인딩 장비를 사용하여, 직경 76.2 mm, 길이 500 mm 사이즈의 멘드릴에 1.5 mm의 두께로 감은 다음 경화가 되기 전 절단하여 진공을 통해 평판의 형상으로 제작하였다. 이때 사용된 연속 탄소 섬유, 에폭시 수지, HNT는 Table 1과 같다.

사용한 비정질 할로이사이트 나노 튜브(A-HNT) 입자는 기존의 할로이사이트 나노 튜브(HNT) 입자를 고온 오븐에서 1000oC에 4시간 동안 열처리하여 제작된 나노 입자이다. 해당 열처리를 통해 할로이사이트 나노 튜브의 큰 표면에너지로 인한 응집 현상을 줄이고 안정적인 분산을 위해 수행되었다[13]. 나노 입자는 복합재 내의 나노 입자의 응집을 제어하고, 적절한 분산을 위해 초음파 분산(Ultrasonic homogenization) 장비를 사용하여 분산 과정을 수행하였다.

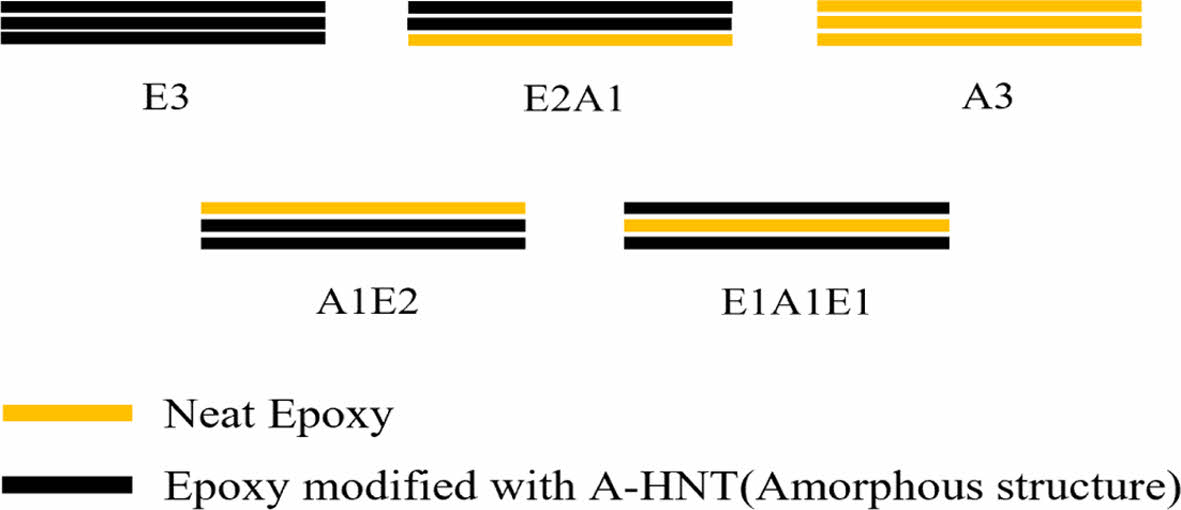

해당 라미네이트의 교차 적층 구조는 다음 Fig. 1과 같다. Fig. 1에서 E3는 나노 입자가 첨가되지 않은 에폭시 수지를 3층 적층 시킨 구조이다. 이와 다르게 A3는 나노 입자가 첨가된 에폭시 수지를 3층 적층시킨 구조이다. 이 두가지 구조 외의 E2A1, A1E2, E1A1E1은 부분적으로 하나의 층에만 나노 입자가 첨가된 에폭시 수지를 적용한 경우이다.

2.2 시험 방법 및 평가

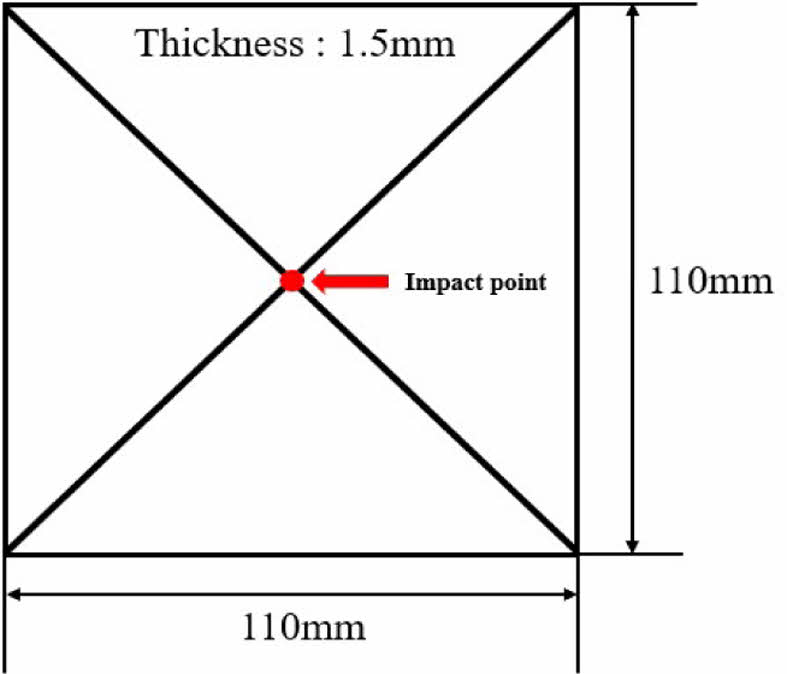

필라멘트 와인딩 공정으로 제작된 라미네이트의 중량 낙하식 충격 시험(Drop Weight Impact Test)을 진행하였으며, ASTM D7136에 의거하여 실시되었다. 이 시험은 일정 질량을 가진 추가 일정 높이까지 상승했다가 방출되어 시편에 충격을 주는 시험법이다. 해당 시험편의 크기는 Fig. 2와 같이 내부적으로 수용가능한 크기를 선정하여 제작하였다.

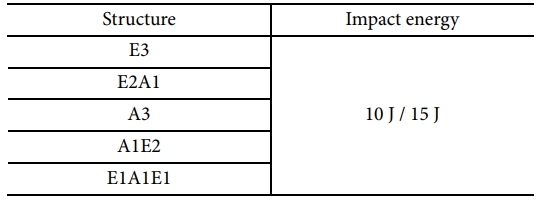

중량 낙하식 충격 장비는 Instron CEAST9350을 사용하였으며, 교차 적층 구조에 따른 라미네이트의 저속 충격 특성을 분석하였다. 해당 시험의 조건은 Table 2와 같다. 아래 나타낸 충격 에너지의 경우 10 J은 ASTM D7136을 기반으로 충격에너지를 도출한 것이다. 15 J의 경우 10 J의 결과를 기반으로 충격에너지를 증가시켜 도출된 흡수 에너지를 확인하여 결정한 값이다.

KEYENCE사의 VHX-7000 고분해능 광학 3D 표면 분석기를 사용하여 라미네이트의 충격 파손 모드 및 손상 정도에 대해서 관찰하였다. 중량 낙하식 충격 시험은 미세 균열, 수지 변형, 박리, 섬유 파손, 층간 분리 등의 파손 모드를 보여준다[14].

|

Fig. 1 Interleaved structure of laminate |

|

Fig. 2 Impact test specimen |

3.1 저속 충격 특성

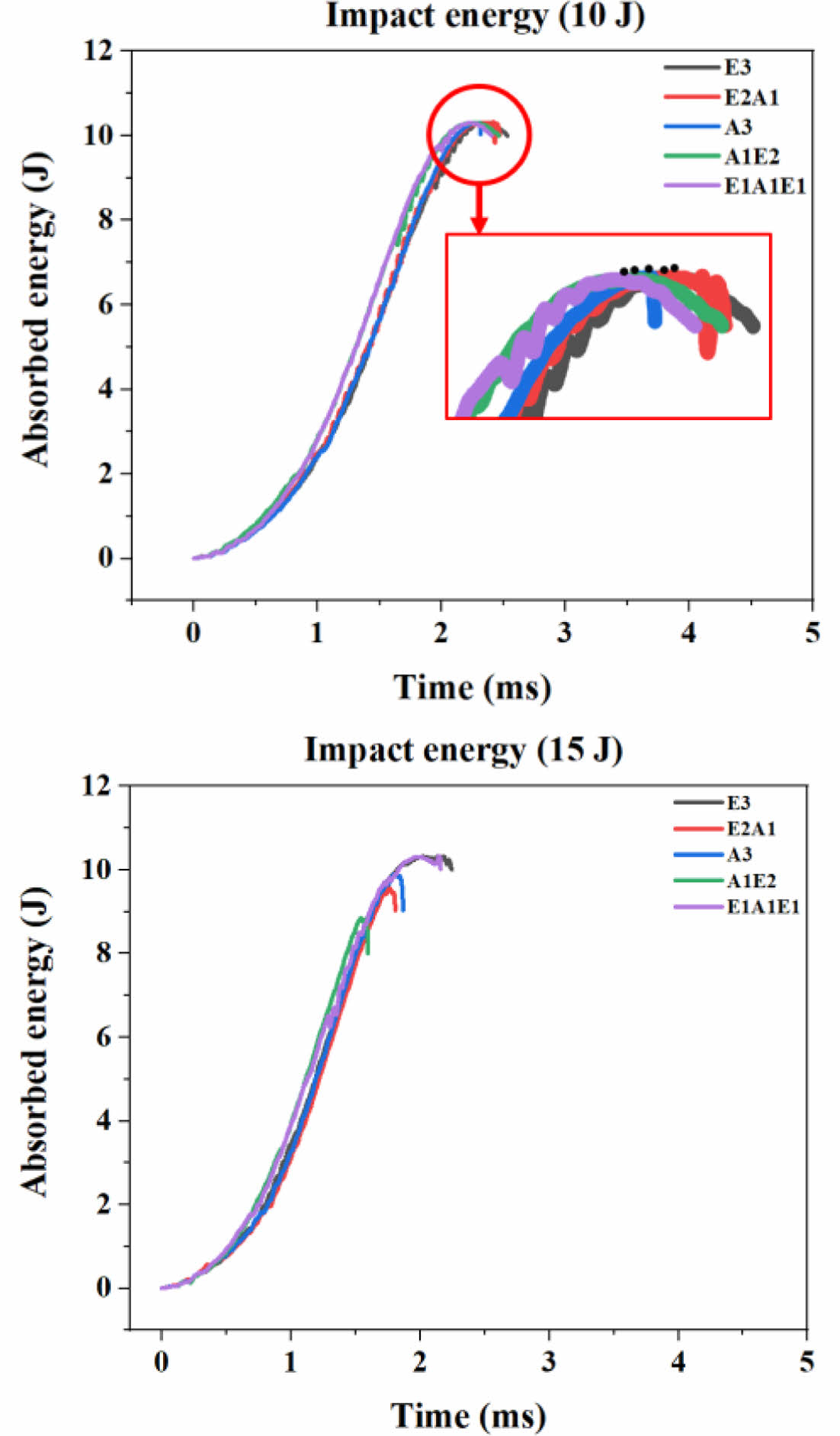

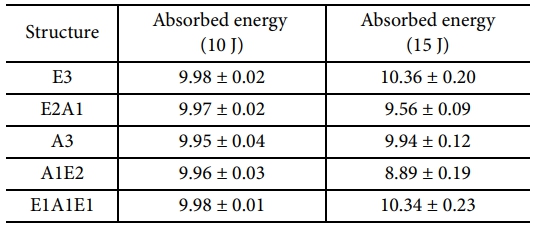

Fig. 3은 각각 적용된 충격에너지에서 시간에 따른 흡수에너지를 각 구조에 대해서 정리해둔 그래프이다. 이때 흡수에너지는 충격에너지가 가해지는 시험편에 대한 정량적인 데이터를 나타내며, 흡수에너지가 높을수록 더 많은 파손을 나타낸다[15]. 10 J의 충격에너지에서는 각 구조에서 강성에 대해서는 다른 경향을 보이지만 나노 입자의 여부에 관계없이 흡수된 에너지는 큰 차이를 보이지 않았다. 하지만 15 J의 충격에너지에서는 각 구조에 대해 나노 입자의 여부에 따라 흡수에너지가 다르게 계산된 것으로 확인할 수 있다.

이러한 결과를 통해 알 수 있는 것은 10 J의 충격에너지는 해당 시험편에 유의미한 에너지로 작용하지 않아 각각에 시험편의 흡수된 에너지의 값이 비슷한 경향성을 가지는 것을 확인할 수 있다.

이는 현무암-탄소/에폭시 하이브리드 복합재료의 낙하 충격 거동이라는 연구결과를 참고할 수 있다. 이 연구에서는 5 J, 12.5 J, 25 J의 충격에너지를 현무암 섬유 복합재료, 탄소 섬유 복합재료, 하이브리드 복합재료에 각각 적용한 후 데이터를 정리하였다. 해당 연구에서 적용한 각각의 충격에너지에 대해서 흡수에너지 값을 비교하여 확인하였다. 이 연구에서도 마찬가지로 5 J의 충격에너지를 적용하였을 경우 흡수된 에너지가 비슷한 경향을 가진 값이 도출된다. 하지만 12.5 J과 25 J의 충격에너지에서는 하이브리드된 복합재료와 기본 복합재료 간의 흡수된 에너지에 차이가 발생하는 것을 확인할 수 있다[16].

이를 바탕으로 10 J의 충격에너지에서는 비슷한 경향 값을 가지고 유의미한 충격에너지가 작용한 15 J에서는 각 시험편에 대해서 각자 다른 값이 도출되는 것을 알 수 있었다.

15 J의 충격에너지에서 흡수에너지는 비정질 할로이사이트 나노 튜브(A-HNT) 입자가 첨가된 시험편의 경우 기존의 시험편에 비해 낮은 흡수에너지를 가지는 것을 확인할 수 있다. 이는 A-HNT 입자를 첨가함으로써, 균열 등의 진전을 방해하여 흡수에너지가 낮게 측정되었다고 할 수 있다. 흡수에너지가 낮을수록 충격에 대한 내충격성을 가지고 있다고 할 수 있다.

Table 3은 Fig. 3에 나타낸 각 구조에 대해서 적용한 충격에너지에 따라 계산된 값을 정리한 표이다. 해당 표를 통해서도 위 그래프와 동일하게 10 J의 충격 에너지에서는 모든 구조의 흡수에너지에 차이가 거의 없는 것을 확인할 수 있다. 그에 비해 15 J의 경우에도 각 구조에 따라 다른 흡수에너지 값을 가지는 것을 확인할 수 있다. 모든 층에 나노 입자가 첨가된 A3의 경우 10 J과 15 J 사이에 흡수에너지 값이 거의 같은 것을 확인할 수 있다. 이 부분이 있어서는 A3 시편에서 탄성 변형과 소성변형의 상호작용에 해당 데이터 값이 연관되어 있는 것으로 유추된다. E3, E2A1, E1A1E1의 경우 충격이 가해지는 처음 층이 나노 자가 첨가되지 않은 층이라 흡수에너지가 높게 계산된 것으로 확인된다. A1E2의 경우 처음 층이 나노 입자가 첨가된 층으로 흡수에너지가 작게 계산된 것으로 보인다.

3.2 충격 파손 모드

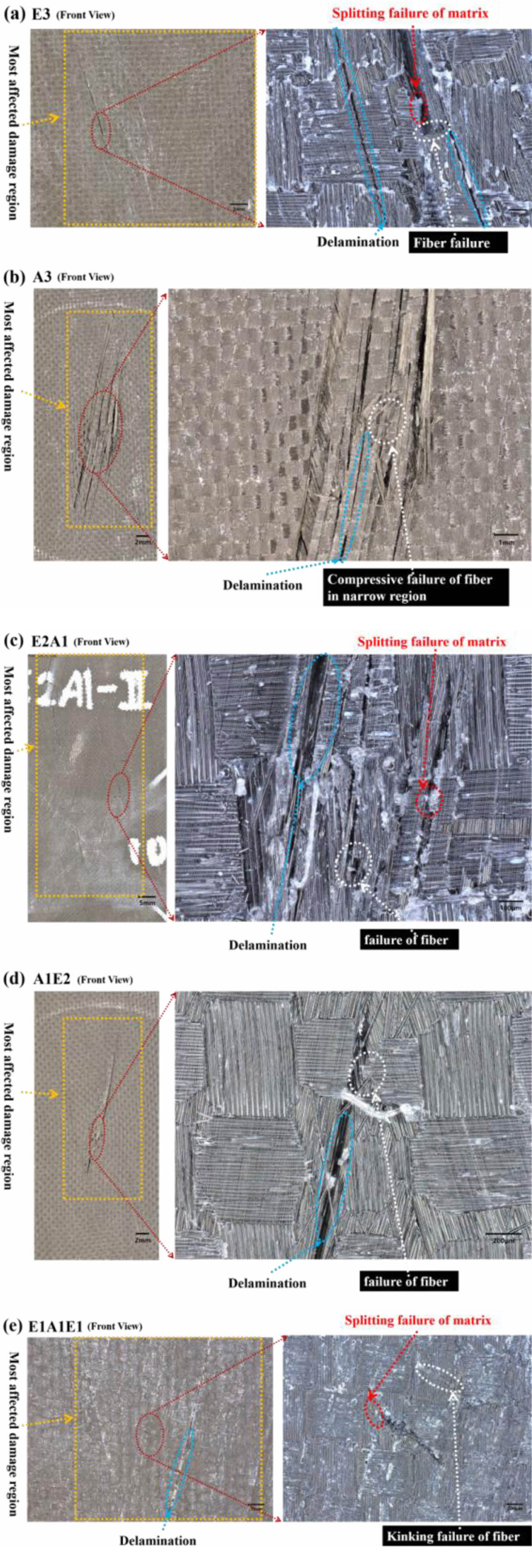

Fig. 4는 중량 낙하식 충격시험 이후에 각 구조에 대해서 충격 파손 모드에 대해서 설명한 것이다. 이 사진은 시험편의 앞부분을 관찰한 것이다. 먼저, E3(a) 경우 나노 입자가 첨가되지 않은 구조로 나타나는 파손 모드로는 수지 분리, 박리, 섬유 파손 등이 일어난다. 또한 다른 시험편에 비해 손상 영역이 넓게 적용되는 것을 확인할 수 있다. 그에 비해 A3(b)는 E3에 비해 좁은 손상 영역을 가지는 것을 확인할 수 있다. 파손 모드로는 박리와 작은 영역에서 섬유의 압축 파손이 일어나는 것을 확인할 수 있다.

한 층에만 A-HNT 입자가 적용된 경우의 시험편 안에서도 각자 다른 파손 모드를 보여주었다. 하지만 동일한 점은 E3의 비해 손상 영역은 가지지만 E1A1E1(e)의 경우 관찰된 부분이 E3와 동일하게 나노 입자가 적용되지 않은 부분이라 넓은 손상 영역을 가지게 된다. E2A1(c)부터 확인하면 수지 분리, 박리, 섬유 파손 등이 관찰되고 A1E2(d)는 박리, 섬유 파손 등이 관찰된다. 마지막으로 E1A1E1(e)는 수지 분리, 박리, Kinking 파손 등이 일어난다. 여기에서 Kinking 파손은 섬유가 충격에 노출되면서 섬유의 직선 정렬을 방해하는 굽힘 또는 구부러짐이다. 이로 인해 기계적 특성과 전체 강도가 감소하는 결과를 초래한 것으로 판단된다.

|

Fig. 3 Absorbed energy of each structure over time at impact energy of 10 J and 15 J |

|

Fig. 4 Optical microscopy images of the failed E3, A3, E2A1, A1E2 and E1A1E1 specimens after impat test ((a)~(e)) |

본 연구에서는 기존의 적층 구조와는 달리 필라멘트 와인딩 공정을 사용한 적층 구조 라미네이트의 저속 충격 특성을 분석하여, 해당 적층 구조를 통해서 A-HNT 입자가 첨가된 경우 저속 충격 특성에서 충격에 대한 내충격성을 가질 수 있다는 결론을 얻었으며, 상세한 결과는 다음과 같다.

1. 교차 적층된 탄소 섬유 강화 플라스틱(CFRP) 구조의 내충격성은 A-HNT의 첨가에 의해 영향을 받는 것으로 관찰되었다. 복합재료에 10 J의 충격에너지를 가했을 때, A-HNT의 첨가는 나노 입자가 첨가되지 않은 복합재료에 비해 강화된 강성을 나타내는 것을 확인하였다. 그러나 흡수에너지는 10 J 충격에너지 수준에서는 유의미한 변화를 보이지 않았다.

2. A-HNT 입자를 첨가하게 되면 복합재료 내부에서 균열의 진전을 방해하는 요소로 작용하여 흡수에너지가 낮게 나타났으며, 이로 인해 기존의 적층 구조에 비해 적은 파손을 일으키는 것으로 판단된다.

3. 충격 파손 모드의 분석으로 A-HNT가 첨가된 시험편에 비해 그렇지 않은 시험편은 넓은 영역의 손상 영역을 가지는 것을 확인하였다. 이는 A-HNT 입자의 첨가로 해당 시험편의 강도 향상뿐만 아니라, 충격에 의한 손상 영역을 감소시킬 수 있다.

이 연구는 2023년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(P0008763, 2023년 산업혁신인재성장지원사업).

- 1. Hwang, D.W., Kumar, S., Park, S.J., Shin, D.H., and Kim, Y.H., “Evaluation of the Bending Strength of Preloaded CF/PEKK at High Temperature,” Modern Physics Letters B, Vol. 37, No. 18, 2023, 2340028.

-

- 2. Kumar, S., Wu, C.M., Lai, W.Y., and Lin, P.C., “Pin Hole Tensile and Fatigue Properties of Self-reinforced PET Composites,” Composite Structures, Vol. 255, 2021, 112981.

-

- 3. Kumar, S., Wu, C., Lin, P., Chen, J., and Shimamura, Y., “Strain Concentration of Double-edge Hole Ductile Composites in the Full Range of Deformation by Digital Image Correlation,” Express Polymer Letters, Vol. 16, No. 10, 2022, pp. 1038-1051.

-

- 4. Li, X., Yu, T., Park, S.J., and Kim, Y.H., “Reinforcing Effects of Gypsum Composite with Basalt Fiber and Diatomite for Improvement of High-temperature Endurance,” Construction and Building Materials, Vol. 325, 2022, 126762.

-

- 5. Choi, J.S., Park, S.J., and Kim, Y.H., “Comparison of Mechanical Properties on Helical/Hoop Hybrid Wound HNT Reinforced CFRP Pipe with Water Absorption Behavior,” Composite Research, Vol. 34, No. 3, 2021, pp. 174-179.

-

- 6. Guo, K., Chen, S., Wen, L., and Xiao, J., “Prediction of Dome Thickness for Composite Pressure Vessels from Filament Winding Considering the Effect of Winding Pattern,” Composite Structures, Vol. 306, 2023, 116580.

-

- 7. Morozov, E.V., “The Effect of Filament-winding Mosaic Patterns on the Strength of Thin-walled Composite Shells,” Composite Structures, Vol. 76, No. 1-2, 2006, pp. 123-129.

-

- 8. Liu, H., Hu, H., Cao, D., Ji, Y., Wang, X., Chen, H., and Li, S., “Investigation on the Influence of Fiber Bundle Undulating Architecture on Tensile Behavior of Filament Wound Composite Laminates,” Materials, Vol. 16, No. 10, 2023, 3697.

-

- 9. Ye, Y., Chen, H., Wu, J., and Chan, C.M., “Interlaminar Properties of Carbon Fiber Composites with Halloysite Nanotube-toughened Epoxy Matrix,” Composites Science and Technology, Vol. 71, No. 5, 2011, pp. 717-723.

-

- 10. Ye, Y., Chen, H., Wu, J., and Ye, L., “High Impact Strength Epoxy Nanocomposites with Natural Nanotubes,” Polymer, Vol. 48, No. 21, 2007, pp. 6426-6433.

-

- 11. Alamri, H., and Low, I.M., “Effect of Water Absorption on the Mechanical Properties of Nano-filler Reinforced Epoxy Nanocomposites,” Materials & Design, Vol. 42, 2012, pp. 214-222.

-

- 12. Kim, Y.H., Murakami, R.I., and Park, S.J., Advanced Composites Engineering and Its Nano-Bridging Technology, World Scientific Pub. Co., Singapore, 2021.

-

- 13. Kim, Y.H., Park, S.J., Choi, J.S., Moon, K.M., and Bae, C.W., "Effects of Heat-treated HNTs on the Mechanical Properties of GFRP under Moisture Absorption,” International Journal of Modern Physics B, Vol. 32, No. 19, 2018, 1840070.

-

- 14. Safri, S.N.A., Sultan, M.T.H., Yidris, N., and Mustapha, F., “Low Velocity and High Velocity Impact Test on Composite Materials- a Review,” International Journal of Engineering Science, Vol. 3, No. 9, 2014, pp. 50-60.

- 15. Hwang, B.K., Bae, J.H., and Lee, J.M., “Thermal Performance and Impact Resistance Evaluations of Composite Insulation Mat Reinforced Polyurethane Foam,” Composite Research, Vol. 32, No. 5, 2019, pp. 290-295.

-

- 16. Sarasini, F., Tirillò, J., Ferrante, L., Valente, M., Valente, T., Lampani, L., Gaudenzi, P., Cioffi, S., Iannace, S., and Sorrentino, L., “Drop-weight Impact Behaviour of Woven Hybrid Basalt–carbon/epoxy Composites,” Composites Part B: Engineering, Vol. 59, 2014, pp. 204-220.

-

This Article

This Article

-

2023; 36(4): 270-274

Published on Aug 31, 2023

- 10.7234/composres.2023.36.4.270

- Received on Jun 22, 2023

- Revised on Jul 12, 2023

- Accepted on Aug 5, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Yun-Hae Kim

-

* Department of Ocean Advanced Materials Convergence Engineering, Korea Maritime and Ocean University

- E-mail: yunheak@kmou.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.