- Molding Quality Evaluation on Composite Laminate Panel for Railway Vehicle through Cure Monitoring using FBG Sensors

Juyeop Park*, ***, Donghoon Kang**†

* Researcher, Railroad Accident Research Team, Korea Railroad Research Institute

** Principle Researcher, Railroad Accident Research Team, Korea Railroad Research Institute

*** M.S. Course, Dept. of Mechanical Engineering, Hanyang University- 광섬유 FBG 센서기반 성형 모니터링을 통한 철도 차량용 복합재 내장재 패널의 성형 품질 평가

박주엽*, *** · 강동훈**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Recently, in the field of railway vehicles, interest in the use of composite materials for weight reduction and transportation efficiency is increasing. Accordingly, research and commercialization development to apply composite materials to various vehicle parts are being actively conducted, and evaluation is conducted centering on post-measurement such as mechanical performance evaluation of finished products to verify quality when composite materials are applied. However, the analysis of heat and stress generated during the molding process of composite materials, which are factors that greatly affect manufacturing quality, is insufficient. Therefore, in this study, in order to verify the molding quality of composite parts for railway vehicles, the molding quality analysis was conducted for the two types of composite interior panels (laminate panel and sandwich panel) that are most actively used. To this end, temperature and strain changes were monitored during the molding process by using an FBG fiber optic sensor, which is easy to apply to the inside of the composite, and the residual strain value generated after molding was completed was measured. As a result, it was confirmed that overheating and excessive residual stress did not occur, thereby verifying the excellent molding quality of the composite interior panel for railway vehicles.

최근, 철도차량 분야에서는 경량화 및 운송 효율화를 위해 복합재 활용에 대한 관심이 높아지고 있다. 이에 따라 다양한 차량 부품에 복합재를 적용하고자 하는 연구 및 상용화 개발이 활발히 이루어지고 있으며, 복합재 적용에 대한 품질 검증을 위해 완성품의 기계적 성능 평가와 같은 사후 측정을 중심으로 평가가 이루어지고 있다. 하지만, 제작 품질에 큰 영향을 미치는 요소인 복합재 성형 과정에서 발생하는 열과 응력에 대한 분석은 미비한 상황이다. 따라서, 본 연구에서는 철도차량용 복합재 부품의 성형 품질을 검증하기 위하여 가장 활발히 사용되는 복합재 내장재 패널 2종(라미네이트 패널, 샌드위치 패널)에 대한 성형 품질 분석을 진행하였다. 이를 위해 복합재 내부 적용에 용이한 FBG 광섬유 센서를 이용하여 성형 과정 동안 온도 및 변형률 변화를 모니터링 하고, 성형 완료 후 발생하는 잔류 변형률 값을 측정하였다. 결과적으로, 과열 현상과 과도 잔류응력이 발생하지 않은 것을 확인함으로써 철도차량용 복합재 내장재 패널의 우수한 성형 품질을 검증하였다

Keywords: 철도 차량(Railway vehicle), 내장재 패널(Interior panel), 성형 모니터링(Cure monitoring), 광섬유 센서(Optical fiber sensor), 성형 품질(Molding quality)

철도 차량(railway vehicle) 제작을 위한 소재는 초기 연강(mild steel)에서 스테인리스강(stainless steel)을 거쳐 최근에는 경량화 효과가 우수한 알루미늄 (aluminum)이나 복합재(composite material)가 활발히 적용되고 있다. 특히, 복합재는 초기 전두부(train nose)[1]나 지붕(roof)[2]과 같이 큰 하중이 작용하지 않는 부품 위주의 적용에서 점차 차체(carbody)[3]나 대차프레임(bogie frame)[4]과 같은 주요 부재(primary structure)로 적용 대상이 빠르게 확대되고 있다.

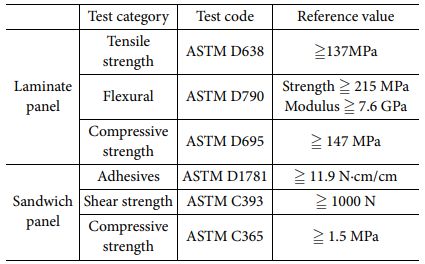

그럼에도, 현재 철도 차량의 다양한 부분 중에서 복합재료가 가장 활발히 적용되는 대상은 내장재(interior material) 부품으로 대부분 라미네이트 패널(laminate panel)[5]이나 샌드위치 패널(sandwich panel)[6]의 형태로 제작된다. 한편, 철도 차량 내장재 부품에 적용되는 복합재 패널은 철도차량 기술기준 Table 1과 같이 요구하는 기계적 성능(인장강도, 압축강도, 굽힘 강도/강성)과 화재 성능(발열량, 화염전파, 연기밀도, 독성지수)의 만족이 필수적으로 요구된다. 하지만, 성형 과정동안 오버-슛(overshoot)[7]이 발생되거나 성형 완료 후 잔류 변형률(residual strain)[8]이 과도할 경우 기계적 성능 및 화재 성능은 만족하더라도 장기 내구성(long-term durability)이 저하되거나 치수 안정성(dimensional stability)에 문제가 발생할 수 있다. 치수 안정성은 수 m2의 크기를 갖는 대형 부품이 많은 철도 내장재의 특성 상 타 부품과의 원활한 연결성 확보를 위해 중요한 인자이며 이를 확인하기 위한 복합재료의 성형 품질 평가는 공정 관리 측면에서 그 중요도가 높다.

복합재료의 성형 품질(molding quality) 평가를 위한 방법으로는 성형 과정 동안의 유전율(dielectric permittivity) 측정[9]을 통한 경화도를 평가하는 방법과 온도 변화와 잔류 변형률(residual strain)을 측정하는 방법[10]이 일반적으로 활용된다. 특히, 온도 변화와 잔류 변형률 측정 방법의 경우 해당 센서로 많은 장점을 갖는 광섬유 센서(fiber optic sensor)가 빈번히 활용되고 있다. 광섬유 센서는 민감도(sensitivity)가 매우 우수하여 정밀한 측정이 가능하며, 크기가 작고 유연한 특성으로 인해 구조물 내부에 삽입 적용이 용이하다. 또한, 기존의 전기식 센서(electrical sensors)와 달리 빛을 매개로 작동하는 광학식 센서(optical sensors)이므로 전자기파에 대한 영향(electromagnetic interference, EMI)이 없어 전자기 노이즈가 심한 환경에서도 효과적으로 사용 가능하다. 한편, 광섬유 센서는 복조 방식(demodulation method)에 따라 크게 광 강도형[11], 광 간섭형[12], 파장 이동형[13] 등으로 구분한다. 이 중에서, 광섬유 브래그 격자(fiber bragg grating, FBG) 센서로 대표되는 파장 이동형 센서는 다른 광섬유 센서가 갖는 여러 장점 외에도 대량 생산(mass production)이 용이하고 초기값 설정(calibration) 과정이 요구되는 변형률 게이지(electric strain gauge, ESG)와 달리 빛의 고유한 특성인 파장의 변이(shift)를 측정하는 절대측정(absolute measurement)이 가능해 장기 모니터링 등을 위해 많은 장점을 갖고 있다.

본 연구에서는 철도 차량용 복합재 패널 제작 과정 동안 FBG 센서를 이용한 성형 모니터링을 통해 제작된 내장재 패널에 대한 성형 품질 평가를 진행하였다. 구체적으로, 라미네이트 패널과 샌드위치 패널 등 두 종류의 복합재 패널을 제작하였으며, 패널 내부 중앙과 가장자리에 각각 삽입된 FBG 센서를 통해 성형 과정동안 온도 및 변형률 변화를 관찰하였다. 또한, 패널의 적층과 성형 공정 등은 현재 철도 차량용 패널 제작에 적용되는 것과 동일하게 하여 연구 성과의 실효성 향상을 도모하였다. 이를 통해, 현재 기계적 성능 및 화재 성능으로만 평가되는 철도차량용 복합재 내장재용 패널 제품들의 성형 품질을 평가함으로써 현재 적용되는 성형 사이클의 적정성 및 치수 안정성 측면에서 제작된 패널의 품질을 평가하였다.

2.1 FBG 센서 측정 원리

광섬유는 얇고 투명한 원통형 코어(core)와 클래딩(cladding)이라는 두가지 주요 요소로 구성되어 있다. 코어는 클래딩에 비해 높은 굴절률을 갖도록 빛이 잘 투과되는 고순도 유리 또는 플라스틱 재료로 제작된다. 클래딩은 코어를 둘러싸고 있으며, 코어에 비해 굴절률이 조금 낮게 제작되며, 이러한 굴절률 차이는 코어 내부로 빛이 전반사하도록 유도함으로써 빛의 손실을 최소화하여 아주 먼 거리를 진행할 수 있도록 한다. 이러한 구조 로 형성된 광섬유의 직경은 단일모드 광섬유(single mode fiber, SMF)의 경우 125 mm 수준으로 매우 얇기 때문에 복합재 내부에 삽입하기 용이하다는 장점이 있다. 다만, 광섬유 자체는 외부 충격에 취약하기 때문에 추가적인 코팅(~250 mm)과 외부 보호 자켓 등으로 내구성을 보완해 다양한 영역에 적용된다.

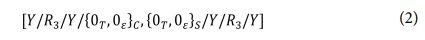

광섬유 브래그 격자 센서는 빛의 고유한 특성인 파장을 이용하여 센서로 응용한 것으로 작동원리는 다음과 같다. 우선 광대역(broadband)의 파장을 갖는 빛을 FBG 센서로 입사시키면, 브래그 격자 간격에 의해 결정된 특정 파장 만을 반사시키게 되며 이 파장을 브래그 파장(bragg wavelength)이라고 한다. 이 경우, 입력단으로 되돌아오는 반사파는 피크(peak) 형태의 파장 특성을 갖게 되며, 이러한 브래그 파장은 식 (1)과 같이 온도와 변형률에 선형적인 함수 관계를 가지는 특성을 갖는다. 다시 말해, FBG 센서가 온도 또는 변형률 변화에 노출되면 반사된 파장의 값이 변하게 되고, 이는 결과적으로 입력단에서 측정되는 반사파장의 변이(shift)로 나타나게 되므로 이를 통해 온도와 변형률 센서로 활용가능한 것이다[7].

여기서 λB는 브래그 파장, α는 광섬유의 열팽창계수(thermal expansion coefficient), ξ는 열광학계수(thermo-optic coefficient), DT는 온도 변화량을 의미한다. 또한, pe는 광탄성 상수(photoelastic constant), ∆ε는 변형률 변화량을 의미한다.

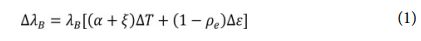

2.2 FBG 온도 센서 제작

식 (1)에서 알 수 있듯이, FBG 센서의 파장 변화는 온도와 변형률 변화량의 합이며, 온도와 변형률의 절대적인 값 측정을 위해서는 해당 인자를 분리 측정할 필요성이 있다. 따라서, 광섬유 센서의 변형률 변화량을 0으로 만들어 온도의 변화에만 반응하는 FBG 온도 센서를 제작하였다. 이를 위해, Fig. 1와 같이 200 mm 내경(inner diameter)의 유리 모세관(glass capillary tube)에 광섬유를 삽입하고 양 입구를 에폭시로 고정하여 유리관 내부의 광섬유를 변형률에 대해 영향이 없는 상태로 만들었다.

|

Fig. 1 Configuration of FBG temperature sensor [10] |

3.1 실험 구성

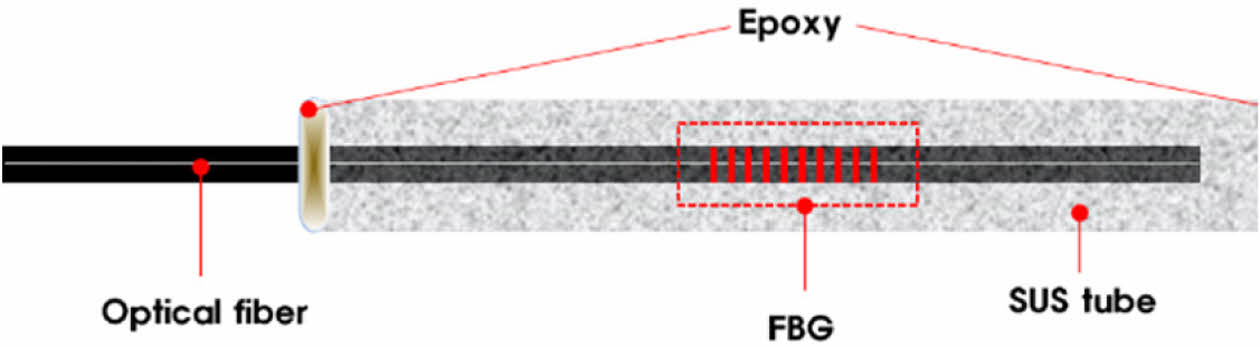

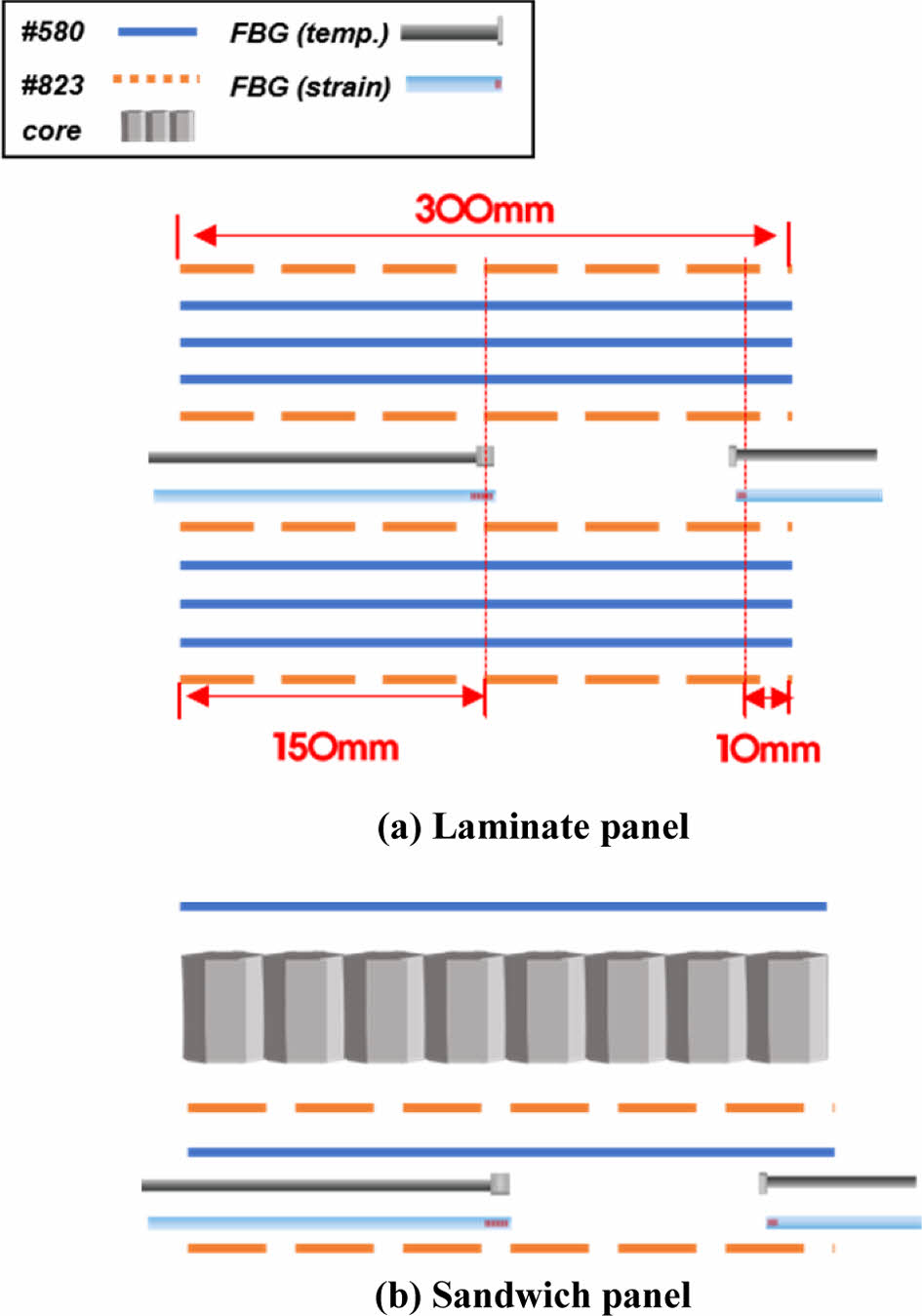

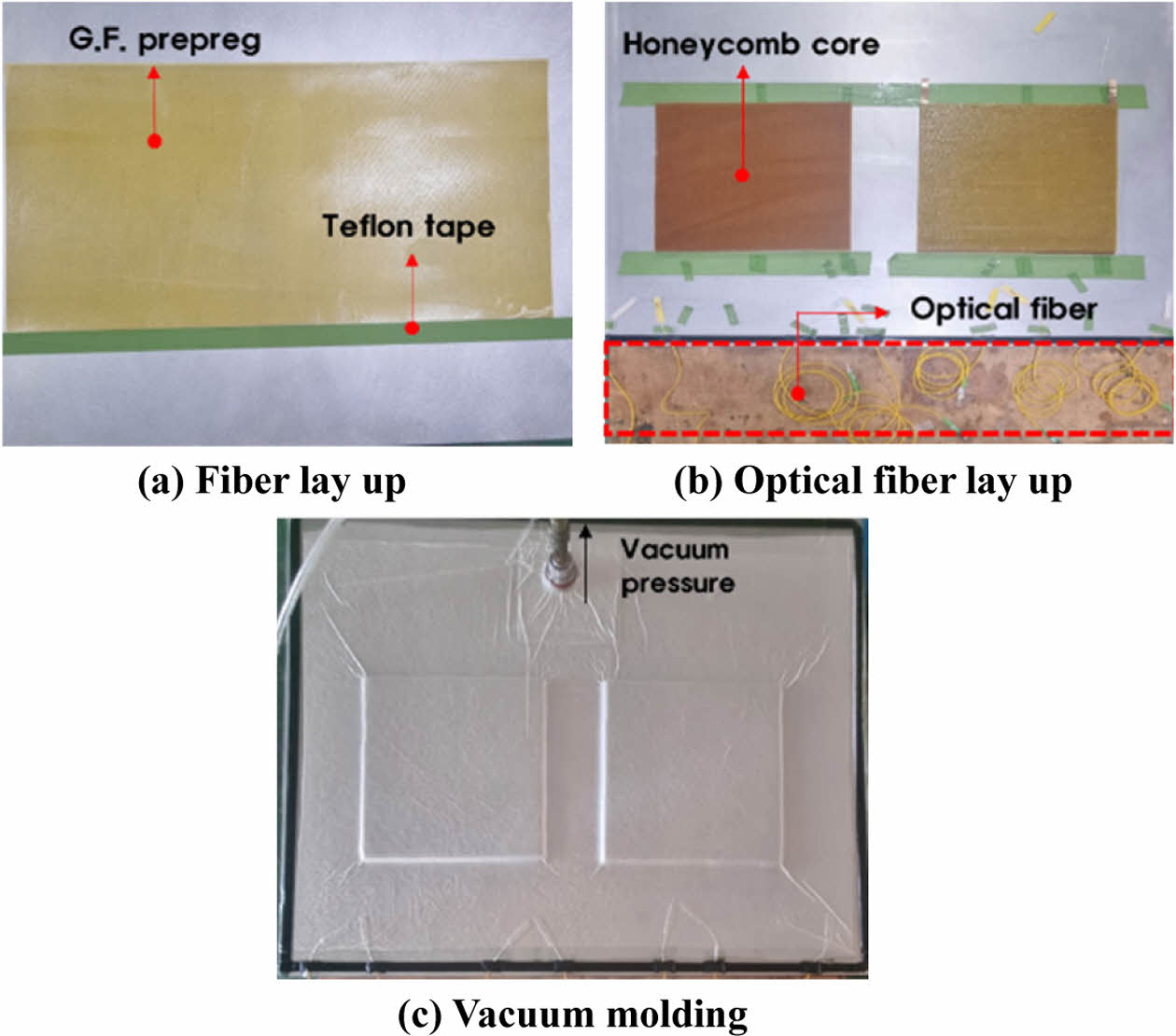

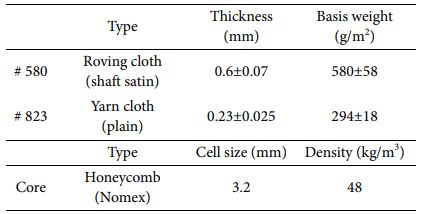

본 연구에서는 철도차량에 적용되는 복합재 2종 즉, 라미네이트 패널과 샌드위치 패널에 대한 성형과정을 모니터링하였다. 모니터링을 위한 복합재의 성형 과정은 실제 철도차량용 복합재 제작 과정과 동일하게 적용하였다. 섬유 종류는 유리섬유 2종 #580(roving cloth), #823(yarn cloth)에 페놀 수지(phenol resin)가 함침된 프리프레그(prepreg)를 사용하였으며, 샌드위치 패널의 코어는 허니콤(honeycomb)구조의 노멕스(nomex) 코어를 사용하였다. 각 소재의 구체적인 사양은 Table 2와 같다. 모니터링을 위한 복합재 시편은 300 mm × 300 mm 크기 로 제작하였으며, FBG 센서는 식 (2)와 같이 복합재 적층 과정 중 중간층에 삽입하였다. 이 때, 성형 과정에서 시편 내 위치 별 온도 및 변형률 차이를 확인하기 위하여 FBG 센서를 각 시편의 중앙과 가장자리에 적용하였다.

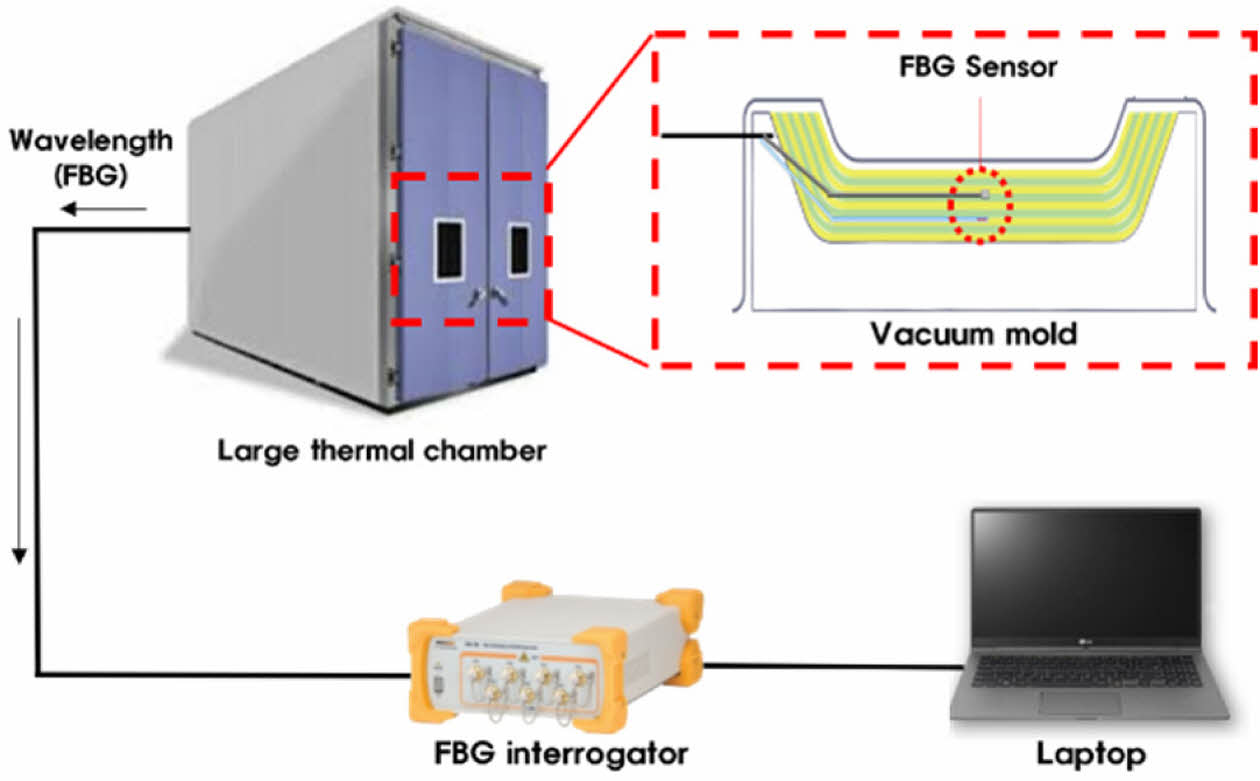

여기서, {}는 FBG 광섬유 센서가 삽입된 층을 의미하며, 0T는 온도 센서, 0ε는 변형률 센서, C는 복합재 시편의 중앙, S는 가장자리를 의미한다. Y는 #823(yarn cloth), R은 #580(roving cloth) 유리섬유를 나타낸다. 최종적으로, 적층된 시편의 단면 구조는 Fig. 2의 개략도를 통해 나타냈다. 성형 공법은 철도차량 복합재 제작 공법과 동일한 진공 열성형 공법을 적용하였다. 공정 과정은 Fig. 3과 같이 섬유를 적층한 후 중간층에 FBG 센서를 삽입한다. 이후 성형 부자재를 적층하고, 진공압을 인가하여 대형 열챔버(thermal chamber, 5 m × 3 m × 3 m) 내에서 성형을 진행한다.

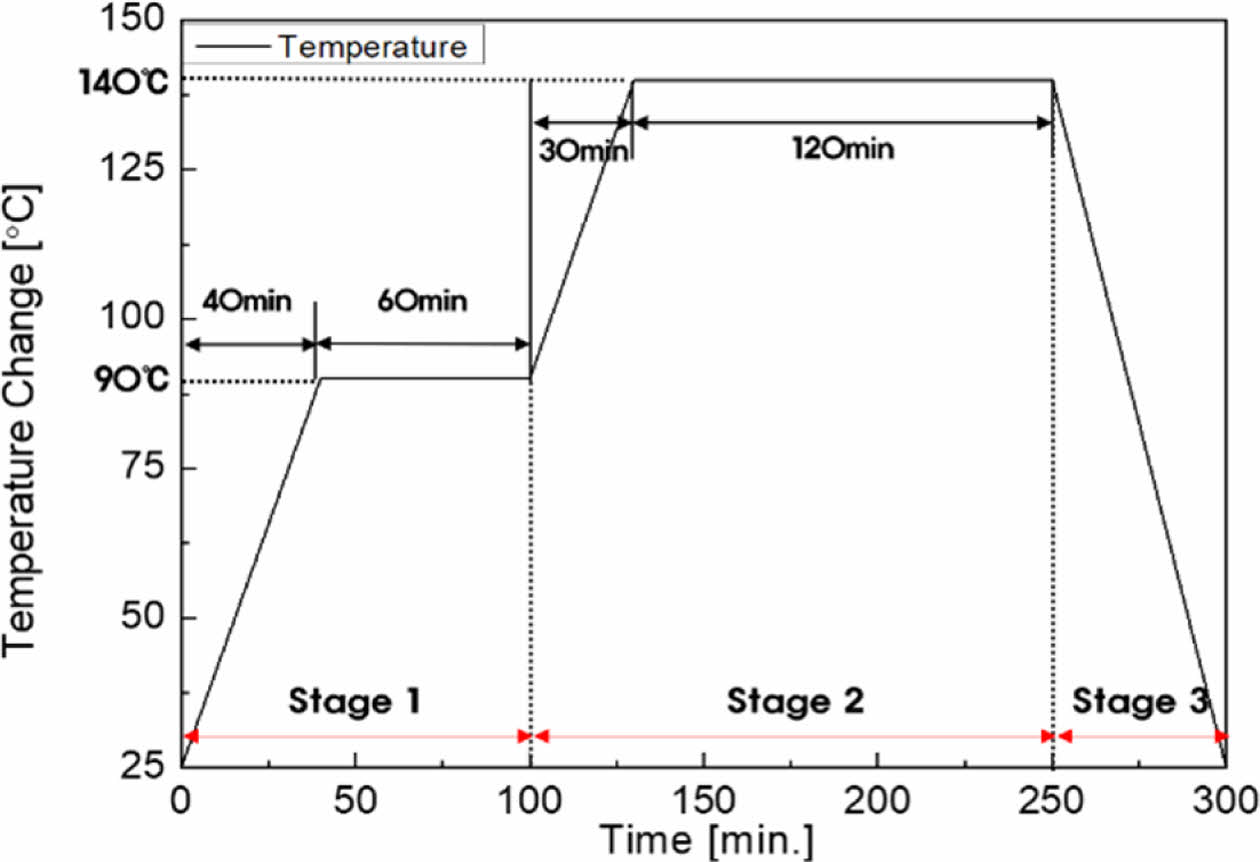

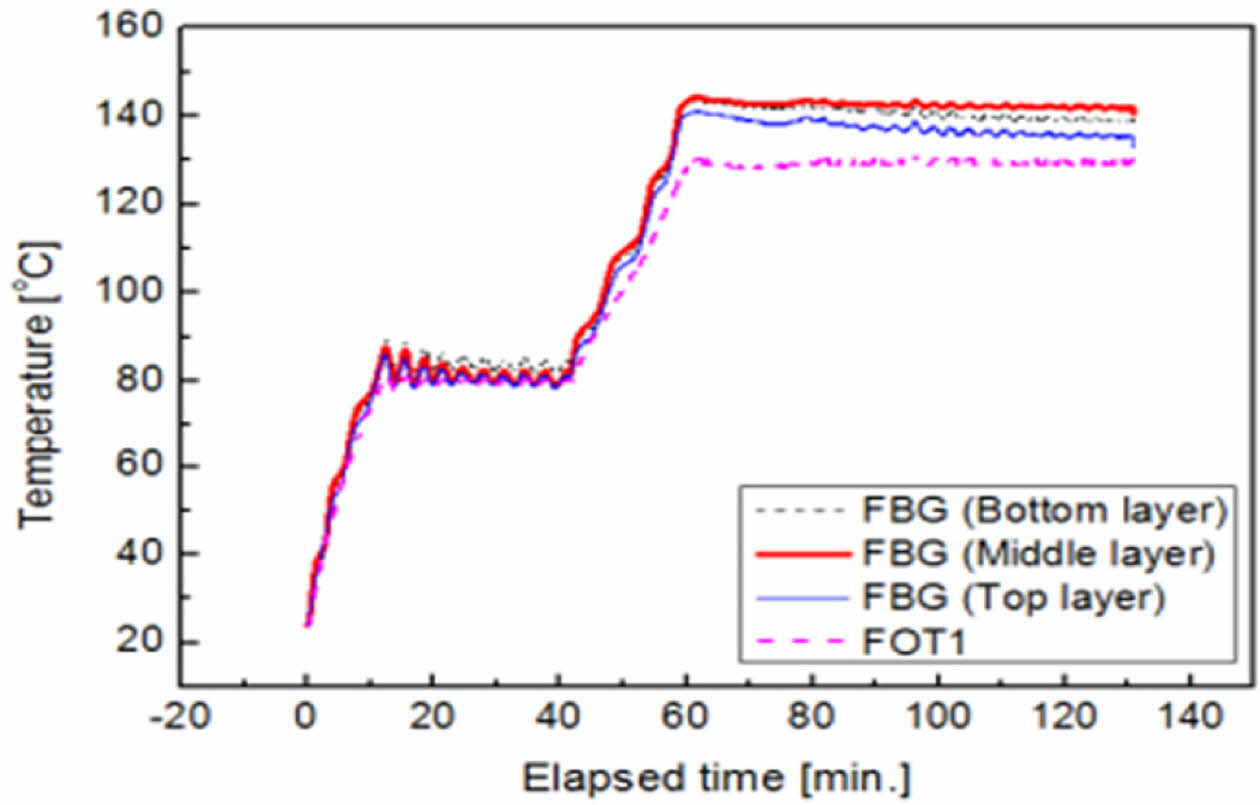

열챔버의 온도 조건은 Fig. 4와 같이 크게 3 구간으로 구분된다. 1단계의 경우 40분간 90oC까지 온도를 상승시키며, 이후 60분간 90oC의 온도를 유지한다. 2단계는 30분간 140oC까지 다시 온도를 상승시킨 후 120분간 140oC를 유지한다. 이 과정을 통해 수지의 경화가 진행되며, 최종적으로 3단계의 냉각 과정을 거치며 성형이 완료된다.

전체 실험 구성은 Fig. 5와 같이 나타난다. 복합재 내부에 삽입된 FBG 센서는 광 케이블(optical cable)을 통해 챔버 부의 FBG 센서 계측시스템(IFIS-110, Fiberpro Co.)으로 연결하며, 1 Hz의 샘플링으로 전체 성형 과정 동안의 파장 데이터를 취득하였다.

3.2 온도 모니터링 결과

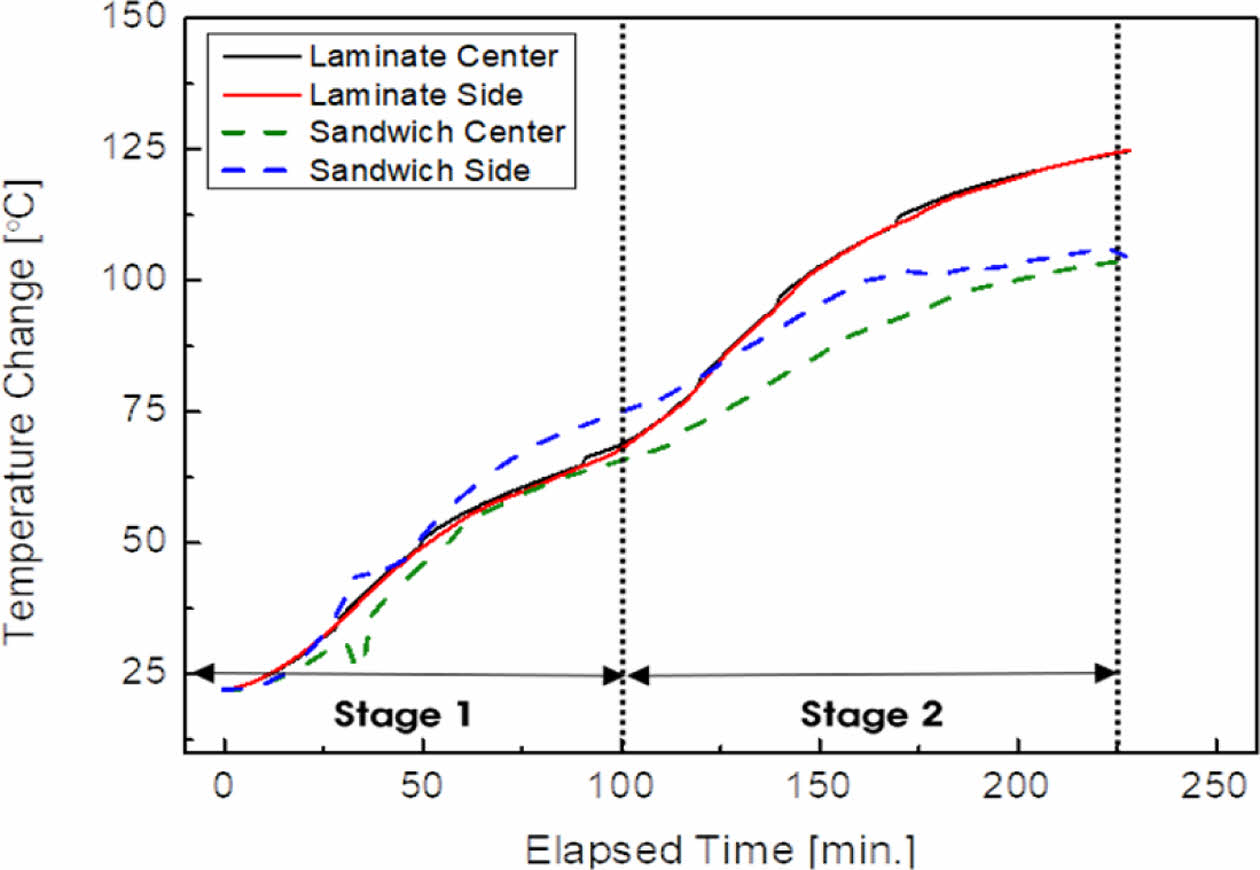

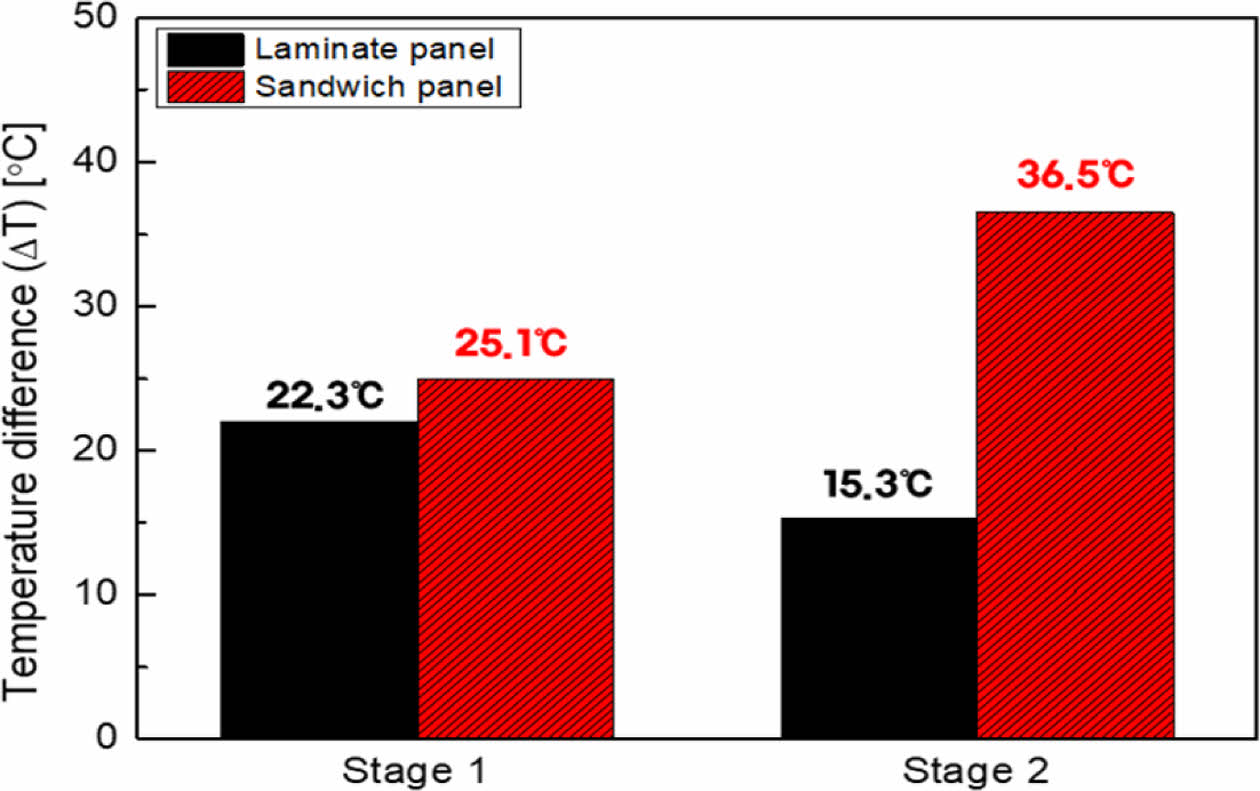

Fig. 6은 복합재 공정 동안 라미네이트 패널과 샌드위치 패널의 온도 변화를 나타낸 그래프이다. 온도 데이터의 전체 변화 추이를 확인하면, Fig. 4의 온도 사이클과 다소 차이나는 온도 상승 형태를 확인할 수 있다. 항공용 복합재의 성형 시 온도 변화를 모니터링한 예시인 Fig. 7과 비교할 때, 본 연구에 사용된 시편의 온도 사이클 추종성이 상대적으로 나쁘게 나타났으며, 이는 실제 챔버 내 시편의 위치와 챔버의 온도 센서 위치가 크게 이격(약 3 m 수준)된 이유 때문으로 판단된다. 구체적으로, 각 단계가 종료되었을 때 온도 사이클과 실제 시편 간 온도 차를 나타내는 Fig. 8을 살펴보면, 1단계 종료 시 22.3oC(라미네이트) / 25.1oC(샌드위치), 2단계 종료 시 15.3oC(라미네이트) / 36.5oC(샌드위치)의 온도 차가 발생하였다. 일반적으로 양호한 성형의 경우 성형 사이클과 시편의 온도 차가 최대 10oC 이내인 점을 감안할 때, 본 실험에서 발생한 온도 차인 15~35oC 수준은 상대적으로 큰 온도 차라 할 수 있다. 특히, 샌드위치 시편의 경우 코어 내부에 형성된 공기층의 단열 작용(열 전도율: 0.025 w/mk)이 온도 차를 확대시키는 효과로 작용하여 라미네이트 시편 대비 더 큰 온도 차를 나타냈다.

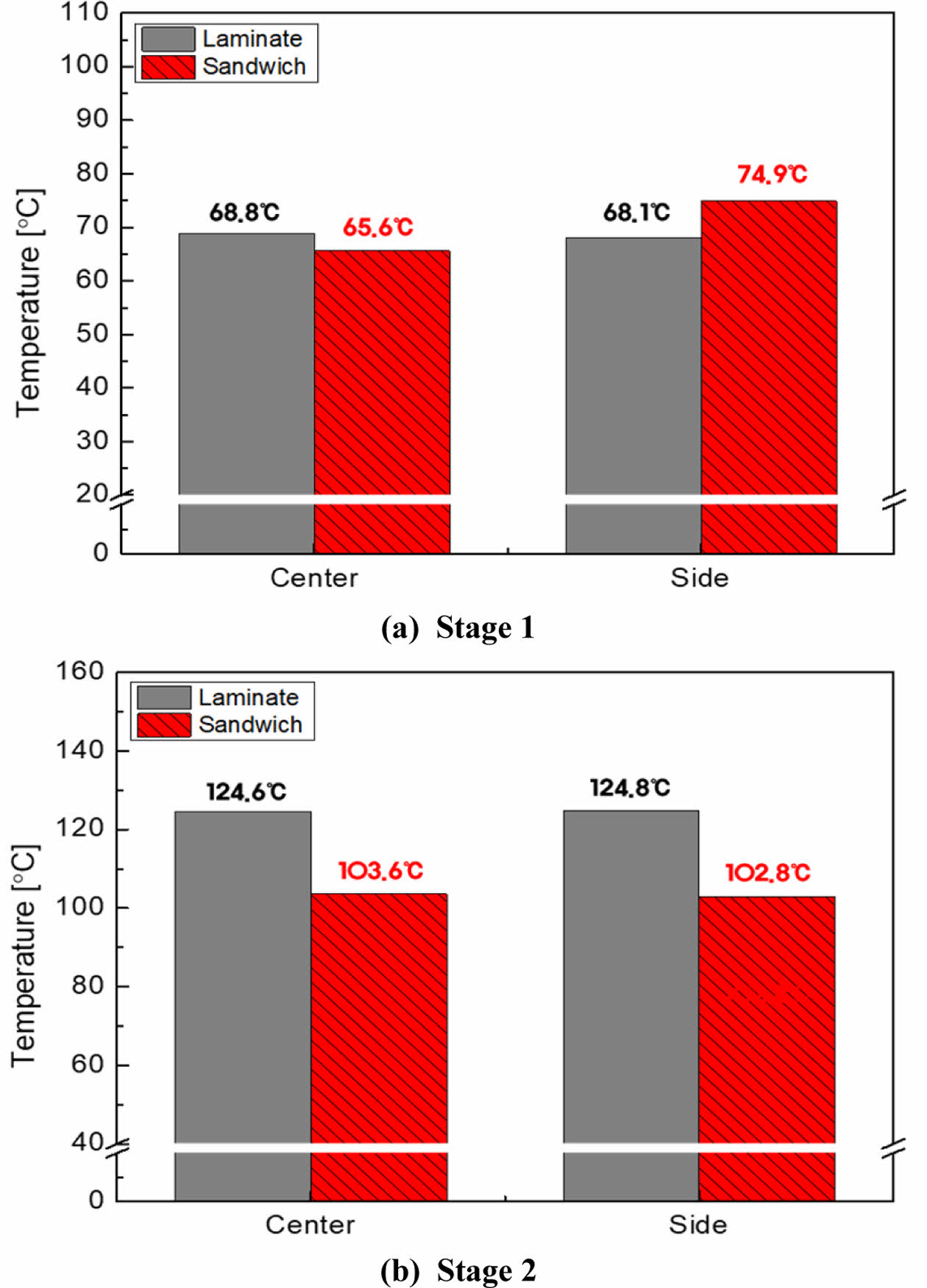

Fig. 9는 각 단계 종료시점에서의 도달 온도를 측정한 그래프이다. 1단계가 종료되는 시점에서 라미네이트 온도는 68.8oC(중앙) / 68.1oC(가장자리), 샌드위치 패널 온도는 65.6oC(중앙) / 74.9oC(가장자리)로 각각 나타났다. 재료적인 균일성이 상대적으로 우수한 라미네이트 패널은 중앙과 가장자리 간 온도 차가 0.7oC로 위치 별 영향이 미미한 반면, 샌드위치 패널은 가장자리가 중앙 대비 9.3oC 가량 높게 나타나 코어에 의한 영향이 두드러진 특성을 나타냈다.

Fig. 9(b)는 2단계가 종료되는 시점에서 각 시편의 최종 도달 온도를 나타내며, 라미네이트 패널은 124.6oC(중앙) / 124.8oC(측면)로 나타났고, 샌드위치 패널은 103.6oC(중앙) / 102.8oC(측면)로 각각 나타났다. 시편의 위치 별 온도 차는 라미네이트 0.2oC, 샌드위치 0.8oC로 두 시편 모두 1단계에 비하여 온도차가 크게 줄어든 결과를 나타냈다. 이는 수지(resin)의 유동화가 발생하는 1단계 과정의 특성으로 위치 별 유동화 정도에 따라 온도 민감도에 큰 영향을 받기 때문이며, 수지의 경화가 완성되는 2단계의 경우 수지 유동에 의한 영향이 없어지게 되므로 위치 별 온도 편차가 빠르게 감소하기 때문으로 이해할 수 있다.

정리하면, 많은 철도차량용 복합재 부품과 같이 대형 열챔버에서의 성형이 요구되는 경우, 챔버 내 각 위치에서의 온도 편차에 대한 영향을 고려할 필요가 있으며, 특히 라미네이트 패널 대비 샌드위치 패널이 이러한 효과에 더욱 취약하므로 이에 대한 대응 방안 마련이 필요함을 확인하였다.

3.3 변형률 모니터링 결과

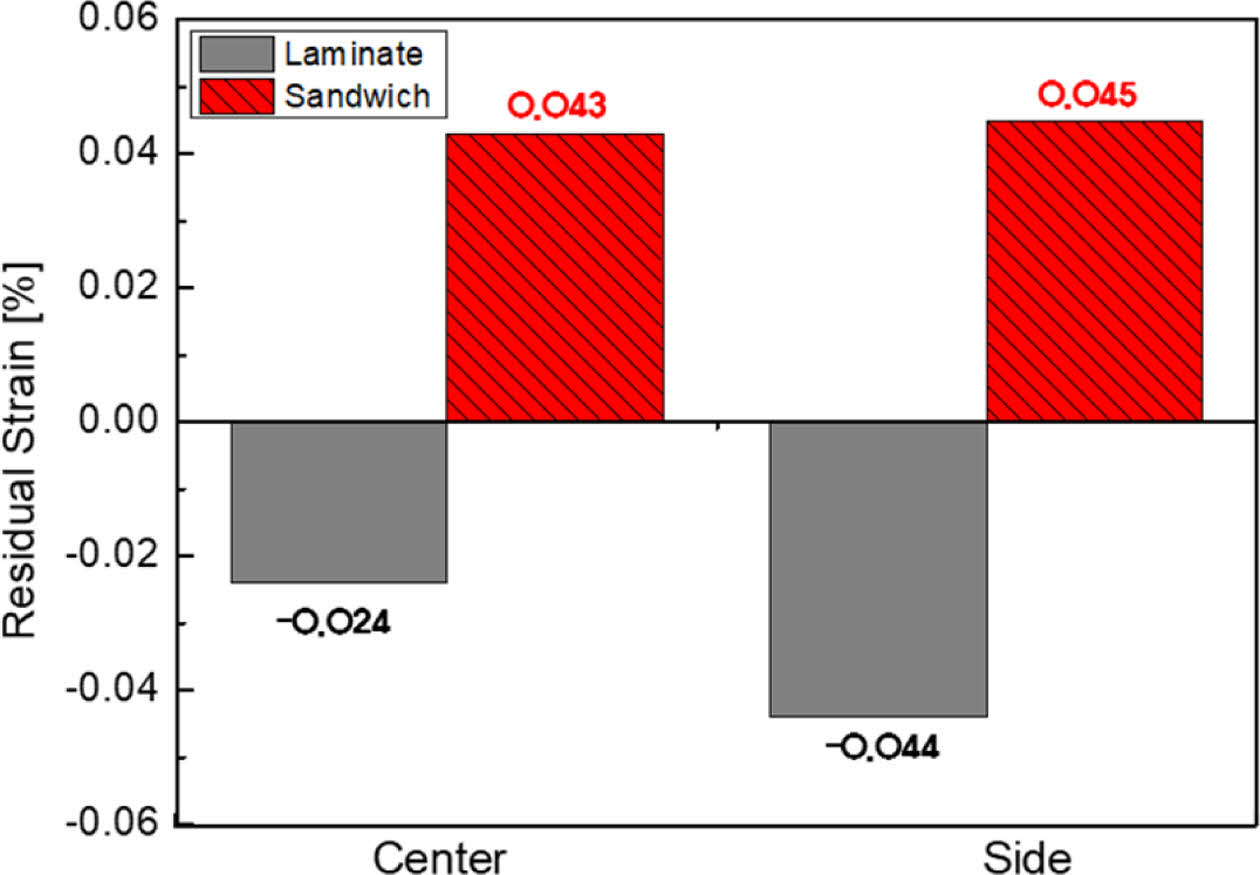

성형 후 치수 안정성에 큰 영향을 미치는 잔류 변형률 값을 살펴보면 Fig. 10과 같이 나타났다. 라미네이트 패널은 중앙과 가장자리에서 각각 -0.024%(-240 με) / -0.044% (-440 με)의 압축 응력이 발생하였으며, 샌드위치 패널은 각각 0.043%(430 με) / 0.045%(450 με)의 인장 응력이 발생하였다. 일반적으로 라미네이트 복합재 패널에서 약 500 με 이내의 잔류응력이 발생[14,15]하는 것을 감안할 때, 본 연구에 사용된 시편의 잔류 변형률 수준은 패널의 종류 및 시편 내 위치와 관계없이 양호한 것으로 판단할 수 있다. 반면, 일반적으로 압축 응력이 발생하는 라미네이트 패널과 달리 샌드위치 패널에서는 인장 응력이 발생하였으며, 이는 섬유와 코어의 이종소재 결합으로 제작되는 샌드위치 패널의 구조적인 특성에 기인한 효과로 판단된다. 또한, 중앙과 가장자리 간 응력 차이가 발생하는 라미네이트 패널과 달리 샌드위치 패널은 위치 별 잔류응력 차이가 미미하게 나타났으며, 마찬가지로 샌드위치 패널의 구조적인 특성에 기인한 영향으로 판단된다.

정리하면, 챔버 내 온도 센서 위치로부터 크게 이격된 위치에서 성형될 경우에도 복합재 패널 성형 후 발생되는 잔류 응력은 라미네이트 패널 및 샌드위치 패널 모두 치수안정성에 영향을 미치지 않는 수준으로 성형이 됨을 확인하였다.

결과적으로, 온도와 잔류 응력 양 측면을 모두 고려할 경우 현재의 성형 사이클 개선 및 챔버 내 온도 편차 경감 노력이 이루어진다면 성형 품질 향상이 가능할 것으로 판단된다.

|

Fig. 2 Structure of specimen stacking and FBG sensor application |

|

Fig. 3 Manufacturing process of composite specimen |

|

Fig. 4 Temperature change cycle of thermal chamber |

|

Fig. 5 Experimental setup for molding quality evaluation |

|

Fig. 6 Temperature change according to molding process |

|

Fig. 7 Examples of aerospace composite temperature monitoring result [14] |

|

Fig. 8 Temperature difference between measured data and curing cycle |

|

Fig. 9 Temperature at each stage for two panels |

|

Fig. 10 Result of FBG strain sensors |

본 연구에서는 철도차량용 복합재 내장재 패널 성형 시 FBG 센서를 이용한 성형 모니터링을 통해 성형 품질평가를 진행하였으며, 도출된 결론은 다음과 같다.

1) 대형 열챔버에서의 성형이 요구되는 경우, 챔버내 각 위치에서의의 온도 편차 영향을 고려할 필요가 있으며, 라미네이트 패널 대비 샌드위치 패널이 이러한 영향에 더욱 취약한 것을 확인하였다.

2) 챔버 내 온도 센서와 크게 이격된 위치에서 성형될 경우에도 라미네이트와 샌드위치 패널의 잔류응력은 치수 안정성에 영향을 미치지 않는 수준으로 성형됨을 확인하였다.

3) 온도와 잔류 응력 양 측면을 모두 고려할 경우 현재의 성형 사이클 개선 및 챔버 내 온도 편차 경감이 이루어진다면 성형 품질 향상이 가능할 것으로 판단된다.

본 결과를 통해 현재의 방식으로 제작된 철도차량용 복합재 패널 제품이 기준에서 요구하는 기계적 성능을 모두 만족하고 있는 점을 감안할 때, 성형 품질 향상 시 두께 저감 등을 통한 재료비 경감이 가능하여 제품의 가격경쟁력 향상에 도움을 줄 수 있을 것으로 판단된다.

본 연구는 한국철도기술연구원 주요사업(철도기술의 친환경화를 위한 핵심기술 개발, PK2303F2)의 연구비 지원으로 수행되었습니다.

- 1. Koo, J.S., Cho, H.J., and Han, H.S., “A Study on Structural Analysis of An Aluminum Bodyshell with A Modular Front End Made of Composite Materials,” Jounal of Korean Society for Railway, Vol. 6, No. 4, 2003, pp. 273-278.

- 2. Cuartero, J., Miravete, A., and Sanz, R., “Design and Calculation of a Railway Car Composite Roof under Concrete Cube Crash,” International Journal of Crashworthiness, Vol. 16, No. 1, 2011, pp. 41-47.

-

- 3. Kim, J.S., Lee, S.J., and Shin, K.B., “Manufacturing and Structural Safety Evaluation of a Composite Train Carbody,” Composite Structures, Vol. 78, No. 4, pp. 468-476.

-

- 4. Lee, W.G., Kim, J.S., Yoon, H.J., Shin, K.B., and Seo, S.I., “Structural Behavior Evaluation of T-joints of the Composite Bogie Frame under Bending,” International Journal of Precision Engineering and Manufacturing, Vol. 14, No. 1, pp. 129-135.

-

- 5. Park, J., and Kang, D., “Evaluation of Operational Durability of Heatable Composite Laminate Panel Used as Interior Material in Railway Vehicle,” Journal of the Korean Society for Nondestructive Testing, Vol. 43, No. 1, 2023, pp. 52-59.

-

- 6. Jang, H.-J., Shin, K.B., Ko, H.-Y., and Ko, T.-H., “A Study on the Standardized Finite Element Models for Carbody Structures of Railway Vehicle Made of Sandwich Composites,” Jounal of Korean Society for Railway, Vol. 13, No. 4, 2010, pp. 382-388.

- 7. Kim, H., Kang, D., Kim, M., and Jung, M.H., “Microwave Curing Characteristics of CFRP Composite Depending on Thickness Variation Using FBG Temperature Sensors,” Materials, Vol. 13, 2020, 1720.

-

- 8. Kang, H.-K., Kang, D.-H., Bang, H.-J., Hong, C.-S., and Kim, C.-G., “Cure Monitoring of Composite Laminates Using Fiber Optic Sensors,” Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 30, No. 2, 2002, pp. 59-66.

- 9. Kim, J.-B., and Kim, T.-W., “Permittivities of the E-Glass Fabric/ Epoxy Composite Laminates Containing Carbon Black Dispersion,” Composite Research, Vol. 16, No. 2, 2003, pp. 48-53.

- 10. Park, J., and Kang, D., “Cure Monitoring of Composites using Fiber Optic Sensors to Evaluate the Molding Quality of Resin Infusion Method using Heating Mold,” Journal of the Korean Society for Nondestructive Testing, Vol. 42, No. 5, 2022, pp. 394-402.

-

- 11. Lee, K.-H., Ahn, B.-J., and Kim, D.-H. “Fiber Optic Displacement Sensor System for Structural Health Monitoring,” Journal of Korean Society for Nondestructive Testing, Vol. 31, No. 4, 2011, pp. 374-381.

- 12. Lah, D.S., Yeh, Y.H., Lee, D.-Y., and Park, K.-S., “Multiplexed Fabry - Perot Interferometric Sensor System,” Journal Optical Society of Korea-Korean Edition, Vol. 10, No. 4, 1999, pp. 273-278.

- 13. Hwang, S., Kim, T.-H., and Kim, D.H., “FBG Bending Sensors Using Fiber Optic Heat Shrink Sleeve,” Journal of the Korean Society for Nondestructive Testing, Vol. 40, No. 4, 2020, pp. 251-258.

-

- 14. Kim, H., and Kang, D., “Evaluation of Microwave Power Effect on Composites Using Fiber Bragg Grating Sensor,” Journal of the Korean Society for Nondestructive Testing, Vol. 37, No. 4, 2017, pp. 249-256.

-

- 15. Kim, H., and Kang, D., “Analysis of Effects of Curing Time Change on Residual Strain of Composites in Microwave Curing,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 42, No. 7, 2018, pp. 649-655.

-

This Article

This Article

-

2023; 36(3): 186-192

Published on Jun 30, 2023

- 10.7234/composres.2023.36.3.186

- Received on Jun 12, 2023

- Revised on Jun 20, 2023

- Accepted on Jun 22, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Donghoon Kang

-

Principle Researcher, Railroad Accident Research Team, Korea Railroad Research Institute

- E-mail: dhkang@krri.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.