- Effect of Fiber Dispersion on Mechanical Strength of SiCf/SiC Composites

Ji Beom Choi*, **, Soo-Hyun Kim*† , Seulhee Lee*, In-Sub Han*, Hyung-Joon Bang*, Seyoung Kim*, Young-Hoon Seong*

* High Temperature Energy Conversion Laboratory, Korea Institute of Energy Research

** Department of Material Science & Engineering, Yonsei University- 강화 섬유의 분산도가 SiCf/SiC 복합소재의 기계적 강도에 미치는 영향

최지범*, ** · 김수현*† · 이슬희* · 한인섭* · 방형준* · 김세영* · 성영훈*

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper investigates the impact of fiber dispersion on the internal structure and mechanical strength of SiCf/SiC composites manufactured using spread SiC fibers. The fiber volume ratio of the specimen to which spread SiC fiber was applied decreased by 9%p compared to the non-spread specimen, and the resin slurry impregnated between the fibers more smoothly, resulting in minimal matrix porosity. In order to compare the fiber dispersion of each specimen, a method was proposed to quantify and evaluate the separation distance between fibers in composite materials. The results showed that the distance between fibers in the spread specimen increased by 2.23 μm compared to the non-spread specimen, with a significant 42.6% increase in the distance between fiber surfaces. Furthermore, the 3pt bending test demonstrated a 49.3% higher flexural strength in the spread specimen, accompanied by a more uniform deviation in test data. These findings highlight the significant influence of SiC fiber dispersion on achieving uniform densification of the SiCf/SiC matrix and increasing mechanical strength

본 논문에서는 스프레딩된 SiC 섬유를 적용해 SiCf/SiC를 제조하였을 경우, 섬유의 분산도가 복합소재의 내부구조 및 기계적 강도에 어떠한 영향을 주는지를 연구하였다. Spread SiC 섬유를 적용한 시편의 섬유 체적비는 non-spread 시편 대비 9%p 감소하였으며, 수지 슬러리가 섬유 사이로 더 원활히 함침되어 기지내 기공도 거의 발견되지 않았다. 각 시편의 섬유 분산도를 비교하기 위해, 복합소재 내 섬유간 이격거리를 수치화하고 평가하는 방법을 제안하였다. 그 결과 spread 시편의 섬유간 중심거리는 non-spread 시편 대비 2.23 μm 증가하였으며, 섬유 표면 사이 거리는 42.6%로 대폭 증가하였다. 3점 굽힘시험을 통해 spread 시편의 굽힘강도가 non-spread 시편 대비 49.3% 가량 높으며, 시험 데이터의 편차도 더 균일함을 확인하였다. 따라서 복합소재 기지내 SiC 섬유의 분산도 향상이 SiCf/SiC의 균일한 기지상 치밀화와 기계적 강도 증가에 매우 큰 영향을 미친다는 점을 알 수 있다

Keywords: 세라믹 복합소재(Ceramic matrix composites), 탄화규소 섬유 스프레딩(SiC fiber spreading), 섬유 분산도(Fiber dispersion), 용융실리콘침투(Liquid silicone infiltration), 기계적 강도(Mechanical strength)

항공우주 및 발전분야에서는 고출력 및 고효율화를 위해 연소기, 터빈 등 고온 핵심부 구조의 내열 온도 및 고온 내구성 향상이 매우 중요하다. 지금까지 고온 구조부품에 주로 적용되는 니켈기 초내열합금은 900oC 미만의 내열온도 한계로 인해 표면 열차폐 코팅과 구조물 내부의 복잡한 냉각 유로를 적용해야 하므로, 전체 시스템의 출력 및 효율 감소를 필연적으로 감수해야 한다. 이와 같은 한계를 극복하기 위해 최근 세라믹 복합소재(ceramic matric composites, CMC)의 개발 및 활용에 대한 연구가 활발히 진행되고 있다[1-4].

CMC 중에서도 탄화규소(SiC) 섬유강화 탄화규소 기지상 복합소재(SiCf/SiC)는 1300oC 이상의 높은 내열 온도를 지니며 내산화성 및 고온안정성이 우수할 뿐 아니라 밀도가 금속 대비 1/3 수준이므로, 해외선진기관을 중심으로 가스터빈용 노즐 베인이나 로터 블레이드 등 고온 부품에 적용하는 사례가 증가하고 있다[5,6].

연속섬유로 강화된 복합소재의 기지상 함침 혹은 치밀화 과정 전, 섬유의 직조 및 전처리 과정은 복합소재의 물성을 크게 좌우하는 중요한 요소이다. 특히 탄소섬유로 강화된 고분자 수지 복합소재(carbon fiber reinforced plastic, CFRP)의 경우, 다양한 방법으로 스프레딩된 탄소섬유 토우(tow)를 사용하여 직물을 만들거나 프리프레그를 제조하는 연구가 다수 수행되어 왔다. 특히 스프레드 탄소섬유 토우의 적용을 통해 제작 과정에서 수지 함침 속도를 높일 수 있고, 플라이 두께가 얇아 기재 내 수지과잉영역이 감소하여 피로수명과 같은 기계적 물성이 향상된 결과를 보이는 연구 사례를 많이 확인할 수 있다[7-10]. 반면 스프레딩 공정 중 필라멘트 간 마찰손상 및 파단이 다수 발생하는 경우 인장강도가 감소하는 결과를 보이기도 한다[11].

CFRP와는 달리 CMC의 제조에 있어 스프레드 섬유를 적용한 연구는 많지 않으며 대부분 탄소섬유를 적용한 C/SiC에 대한 사례이다. Ma[12]의 연구에서는 섬유계면코팅과 직조 과정에서 균일성을 높이기 위해 스프레드 T700 탄소섬유 토우를 평직으로 직조한 C/SiC 복합소재를 제조하였다. 스프레드 후 섬유 인장강도에 큰 저하가 없음은 보였으나, 동일 섬유의 스프레드 유무에 따른 C/SiC에서의 기계적 물성을 비교하지는 않았다.

한편 본 연구에서 사용하는 고온용 SiC 섬유의 인장강도는 3.2 GPa으로[13] 탄소섬유에 비해 상대적으로 낮은 편이며 마찰에 의한 손상영향이 심해 스프레딩 공정 적용에 어려움이 많다. 이러한 이유 때문인지 SiC 섬유의 스프레딩 여부 혹은 분산도가 CMC의 기계적 물성에 미치는 영향에 대한 연구는, SiC/LAS(lithium aluminosilicate) 및 SiC/CAS(calcium aluminosilicate) 복합소재에 섬유 분포 불균일에 따른 열잔류응력을 수치적으로 계산한 논문[14]외에는 아직까지 유사한 사례를 찾기 어렵다.

이에 본 연구에서는 SiC 연속섬유의 스프레딩 공정 적용 여부에 따른 시편을 제작하여 복합소재 기지내 섬유 분산도를 수치화 하기 위한 방법을 제안하였다. 그 후 용융실리콘침투(liquid silicone infiltration, LSI) 공정 기반으로 제조된 SiCf/SiC의 굽힘강도를 측정하여, 기지내 강화 섬유의 분산도가 복합소재의 기계적 강도에 미치는 영향을 분석하였다.

2.1 SiC 섬유 스프레딩

복합재료 제조에 사용된 고온용 SiC 섬유는 UBE industries의 Tyranno SA3 결정질 섬유로, 산소 함량이 1 wt% 미만이며 1900oC까지 고온 강도를 유지하는 특성을 지니고 있다[15]. 제공되는 사양에 따른 섬유의 평균 직경은 10 mm이고 얀(yarn)내 필라멘트 수는 800이다.

상기 섬유의 스프레딩 공정은 한국에너지기술연구원(KIER)이 SiC 섬유용으로 자체 제작한 스프레딩 장비를 활용하여 진행하였다. SiC 섬유 스프레딩 장비는 보빈 거치 모듈 및 스프레딩 모듈, 바인딩 모듈, 리와인딩 모듈로 구성되며, 각 단계에서 섬유 얀의 폭을 연속적으로 측정하여 스프레딩 과정을 모니터링 하였다.

그 후 스프레딩 하지 않은(non-spread) 섬유와 스프레딩을 공정을 거친(spread) 섬유를 각각 나란히 배열하고 바인딩하여 170 mm × 170 mm 크기의 일방향(uni-directional, UD) sheet를 제작하였다.

2.2 SiCf/SiC 복합재료 제조

Spread 및 non-spread SiC 섬유 UD sheet 모두 LP-CVD(low pressure chemical vapor deposition) 장비를 통해 동일한 공정조건에서 섬유계면 코팅을 진행하였다. SiC 섬유의 계면에 BN 및 SiC의 다중 코팅을 적용하여 고온 제작공정 중 섬유 손상을 방지하고 섬유와 기지 사이의 pull-out 유도를 통한 기계적 물성 향상을 유도할 수 있다. 그 후 각각의 UD sheet에 세라믹 필러를 포함한 고분자 수지 슬러리를 함침한 프리프레그를 만들었다. 몰드 위에 다수의 프리프레그를 적층하고 진공 백(vacuum bag)으로 밀폐한 후 고온 경화하여 FRP 성형체를 만들고, 고온 불활성 분위기에서의 열처리 및 LSI 공정을 통해 기지상 치밀화를 수행하여 SiCf/SiC 복합소재를 제조하였다.

2.3 섬유 체적비 및 분산도 측정

스프레딩된 SiC 섬유 적용에 따른 복합소재 내부의 섬유 분포를 분석하기 위해 섬유 체적비를 측정하였다. CFRP와 같은 일반적인 섬유강화 복합소재는 기지재를 태우거나 녹이는 방법으로 섬유 체적비를 구할 수 있으나, SiCf/SiC는 섬유와 기지의 주 성분이 SiC로 동일하고 기지내 다양한 세라믹 필러가 포함되어 있어 동일한 방법으로 측정하기 불가능하다.

본 연구에서는 시편 단면사진의 이미지 분석을 통해 섬유 체적비를 도출하였다. 이를 위해 SEM(NovaNano SEM 450, FEI, USA/Regulus 8220, HITACHI, Japan)을 사용하여 시편 단면을 100배로 관찰하였다. SEM 사진의 섬유 개수를 세고 측정된 섬유 직경을 활용하여 전체 사진 내 섬유 면적을 구한다. 이를 전체 사진 면적으로 나누어 섬유 체적비를 도출한다. 그러나 섬유 체적비는 단순히 단위 면적당 섬유 면적으로 계산되므로, 섬유가 뭉쳐 있거나 기공이 존재하는 경우에는 섬유 체적비를 통해 섬유가 얼마나 균일하게 잘 퍼져 있는지 평가하기 어렵다.

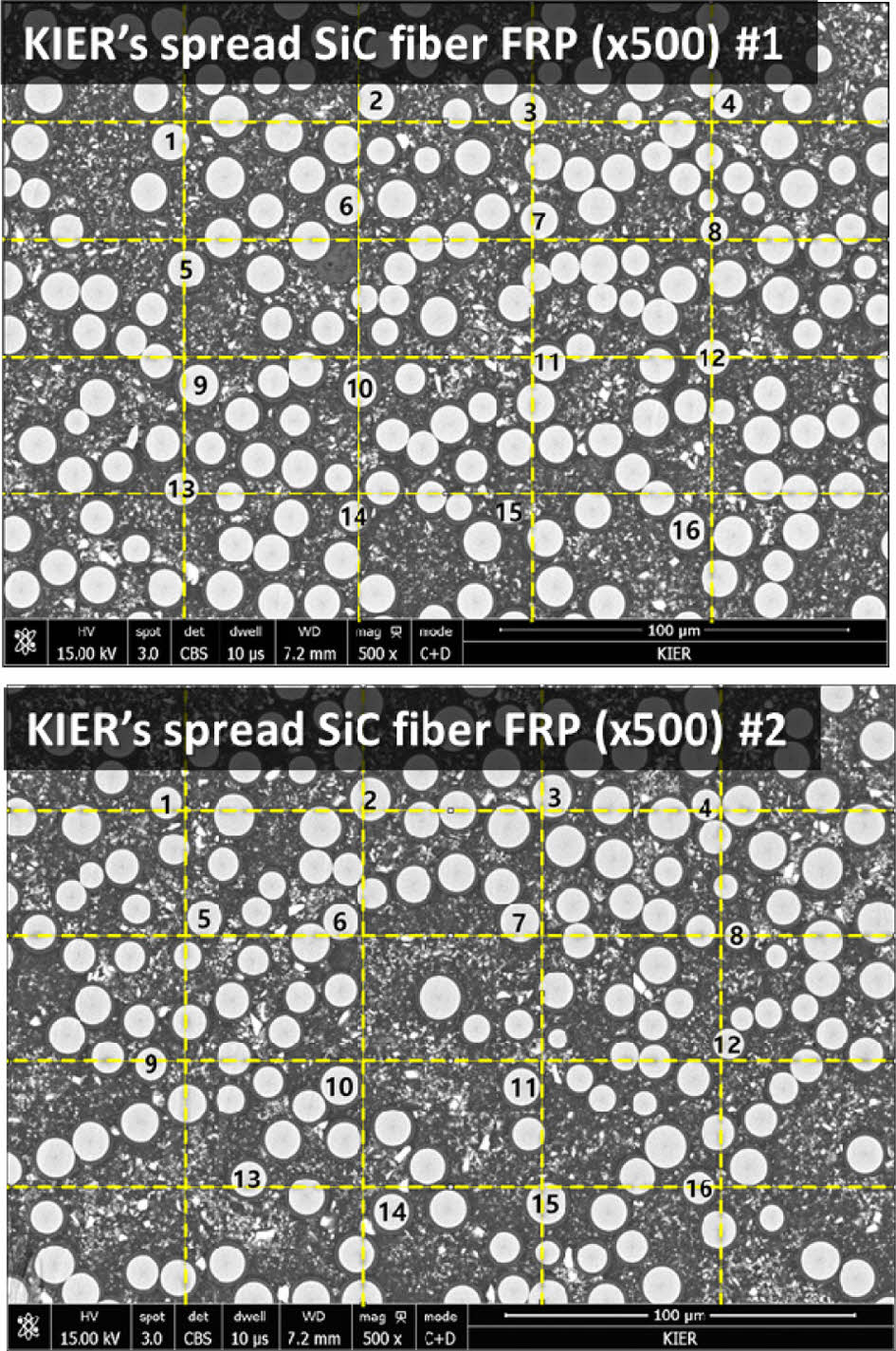

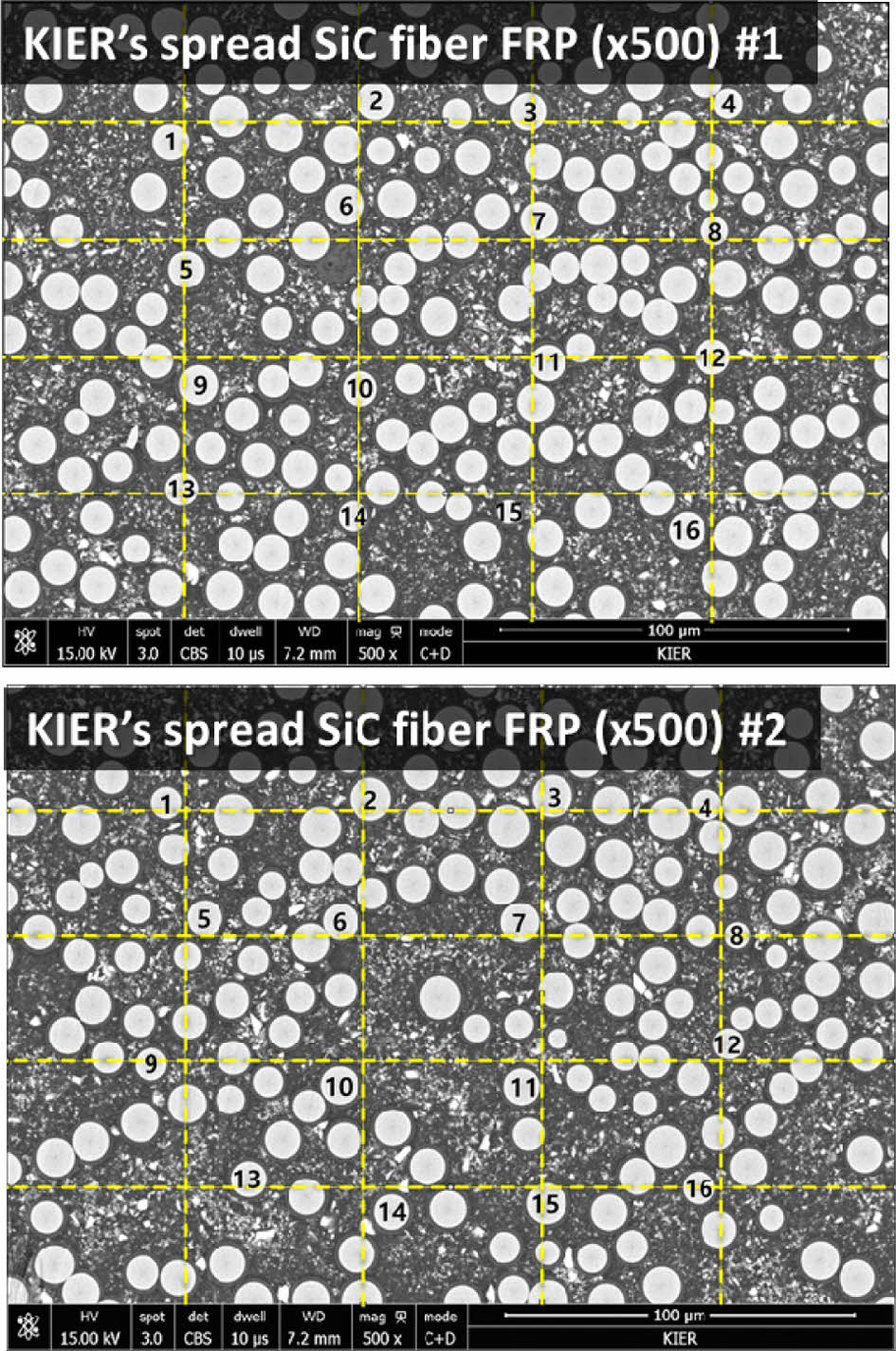

따라서 본 연구에서는 복합소재 내 섬유와 섬유 사이의 거리를 수치화하여 각 시편 별 섬유 분산도를 비교하고자 한다. 이를 위해 500배 확대된 SEM 이미지를 사용하였으며, 시편 별 동일한 기준으로 각각의 사진 내에서 균등하게 16개의 섬유를 선택하였다. 그 후 선택된 섬유 주위로 가장 가까운 6개의 섬유와의 중심거리를 측정하고 그 평균값을 통해 섬유 분산도를 평가하였다.

2.4 굽힘강도 시험

스프레딩 SiC 섬유 적용 여부에 따른 SiCf/SiC의 기계적 강도를 비교하기 위해 3점 굽힘강도 시험을 진행하였다. 3점 굽힘강도 시험은 ASTM C1341-06에 의거하여 재료시험기(H5K-T, Tinus Olsen, USA)를 사용해 32 mm의 support span과 5.4 mm/min의 시험속도로 수행하였다

3.1 SiC 섬유 스프레딩

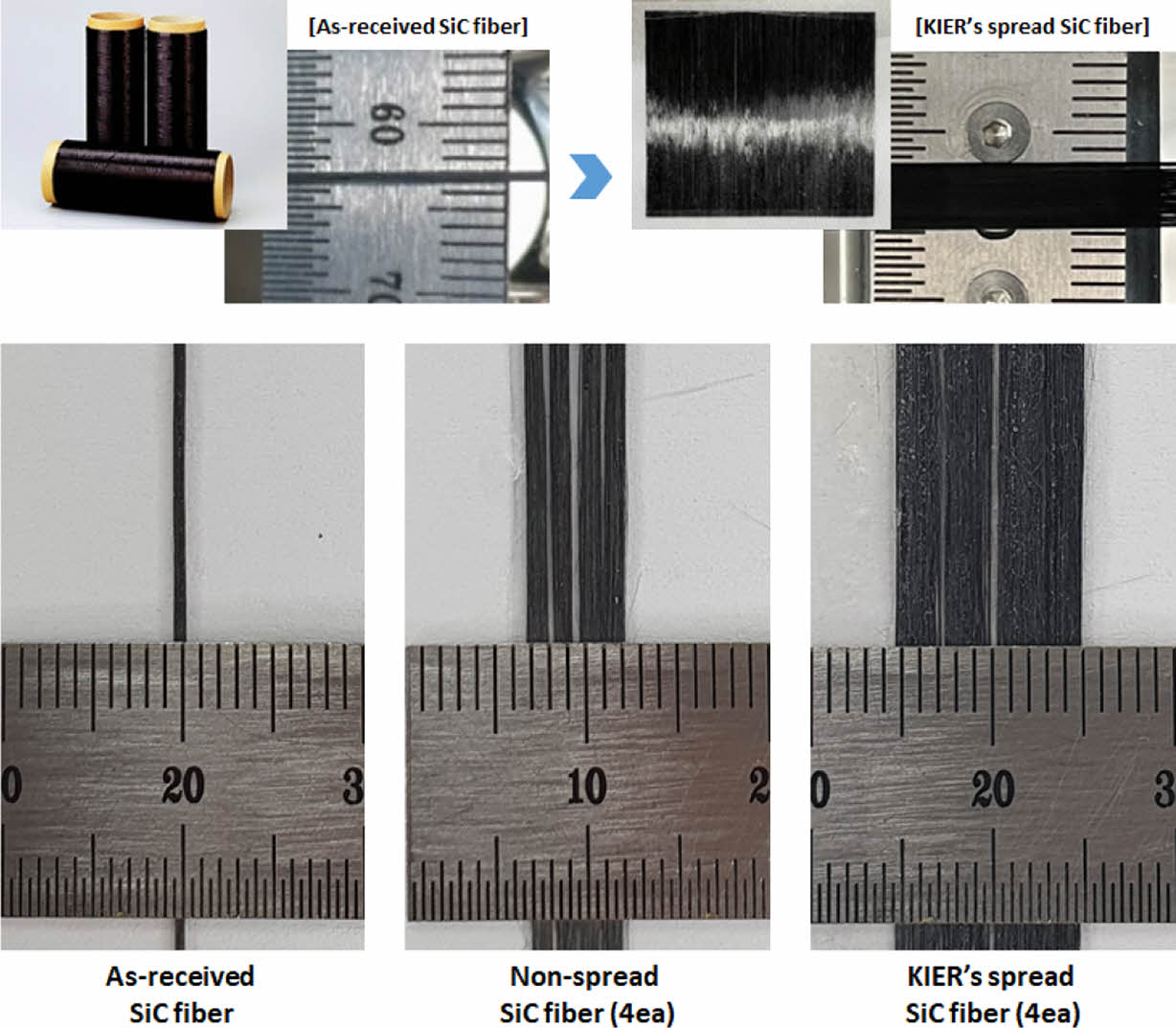

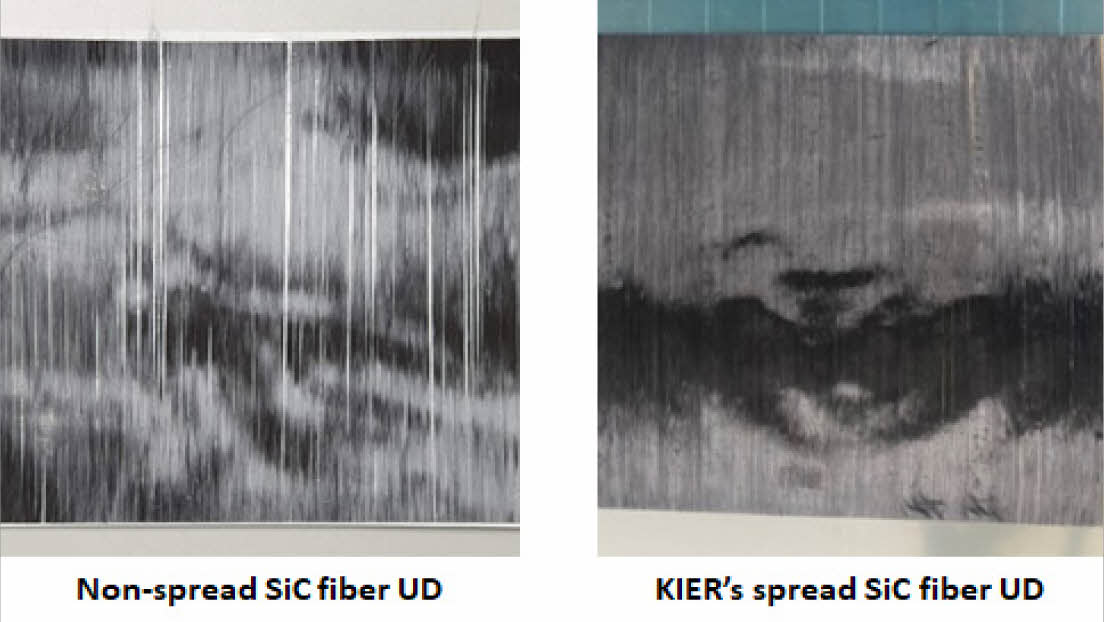

Fig. 1에서 보듯이 스프레딩 공정을 거치기 전후의 SA3급 SiC 섬유의 폭을 비교해보면, 섬유 yarn의 원래 폭은 1 mm 미만이나, 스프레딩 공정을 거친 후 그 폭이 3 mm까지 넓어짐을 확인하였다. 또한 Fig. 2와 같이 UD sheet를 만들었을 시, non-spread 대비 spread UD에서는 yarn들을 겹치지 않게 배열하는 과정에서 생기는 빈 공간이 상대적으로 감소하여 훨씬 균일한 외형을 지니는 것을 알 수 있다.

3.2 섬유 체적비 및 분산도 평가

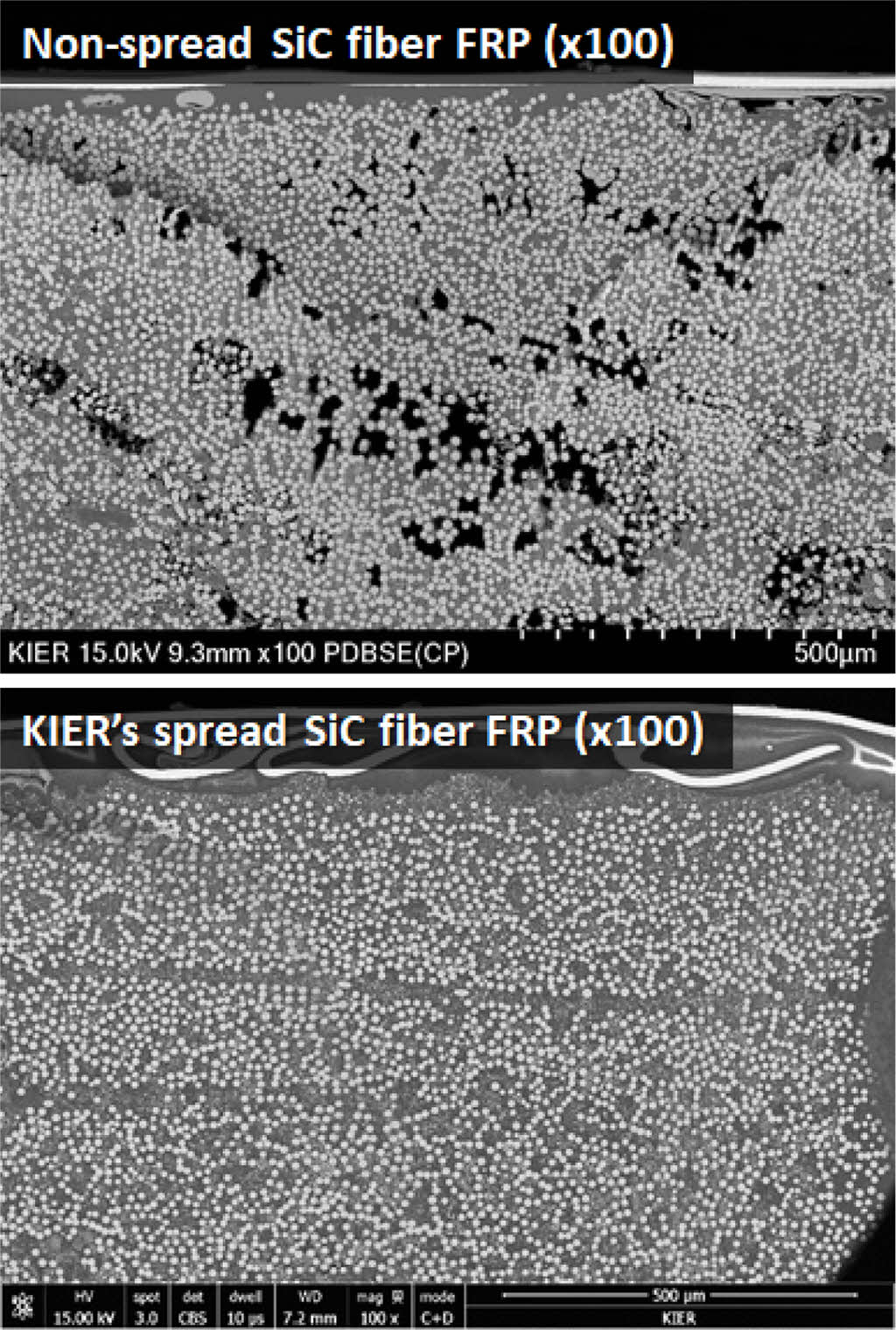

Non-spread 섬유와 spread 섬유를 적용한 프리프레그를 각각 적층 후 경화하여 FRP 성형체를 제조하였고, 각 시편 단면의 SEM 이미지는 Fig. 3과 같다. 각 이미지에서 섬유만의 면적을 측정하여 섬유 체적비를 계산한 결과, non-spread 섬유로 성형한 시편은 36.1%인 반면 spread 시편은 27.1%로 나타나 스프레딩 공정 적용으로 인해 섬유 체적비가 9%p 가까이 감소하였다. 반면에 사진에서도 확인할 수 있듯, non-spread 섬유로 만든 시편은 기지 내 기공이 다수 존재하나 spread 시편에서는 거의 확인되지 않는다. 이는 spread 섬유 적용으로 인해 성형과정에서 수지 슬러리가 섬유 사이로 더 원활히 함침되기 때문으로 판단된다.

시편 내 존재하는 기공은 섬유 체적비 값에도 영향을 미치게 된다. 따라서 이번과 같이 두 시편 내부의 기공 면적이 큰 차이를 보이는 경우, 섬유 체적비를 사용하여 시편 내 섬유가 얼마나 잘 분산되어 있는지를 직접적으로 비교하기는 어렵다는 것을 알 수 있다. 이에 본 연구에서는 섬유와 섬유 사이의 거리를 수치화한 섬유 분산도로 두 시편을 비교하였다.

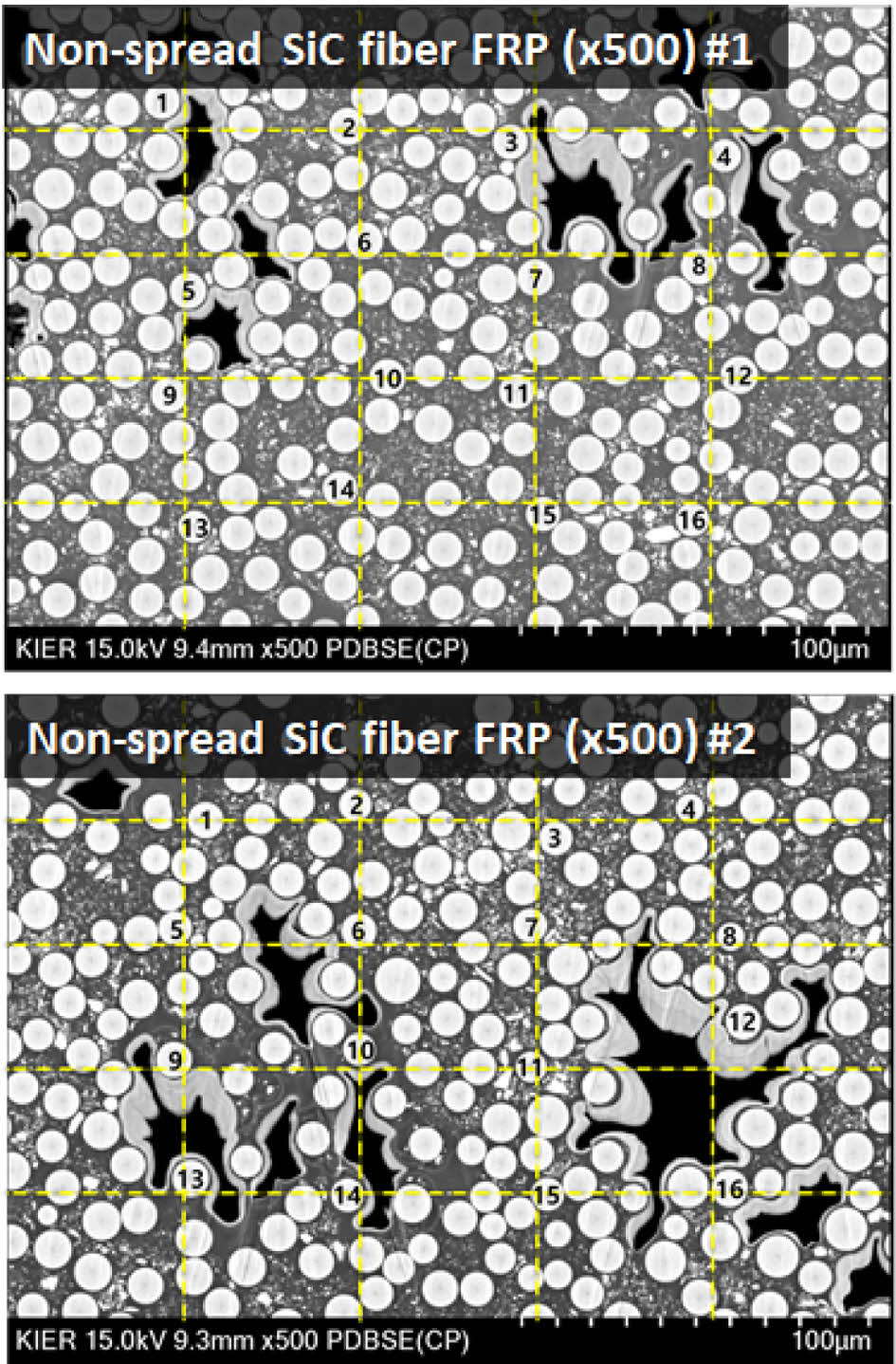

섬유 분산도를 수치화하기 위해, Fig. 4, 5와 같이 각 시편의 500배율 SEM 이미지의 가로와 세로를 5분등하는 격자(그림의 노란색 점선)를 설정한 후 격자의 교점에 닿거나 가장 가까운 16개의 섬유를 선택하였다. 선택된 섬유 별 가장 가까운 6개 섬유와의 이격거리를 측정한 후 그 평균값을 Fig. 6, 7에 정리하였다. 다만 non-spread 섬유로 성형한 시편에서는 거리 측정 과정에서 섬유와 섬유 사이에 기공이 존재하는 경우가 발생하였다. 이 경우 측정된 거리 값이 실재보다 과대평가되므로, Fig. 6와 같이 이에 해당하는 체크무늬의 11개 결과는 제외하고 남은 21개 측정결과만을 사용하였다. 반면 spread 시편의 경우는 SEM 이미지 상 기공이 존재하지 않아 32개 섬유에서의 측정결과를 모두 사용하였다.

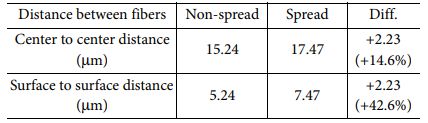

이렇게 계산된 non-spread 및 spread 시편의 섬유간 거리를 Table 1에 정리하였다. Spread 시편의 섬유간 거리는 평균 17.47 μm로, non-spread 시편의 15.24 μm 대비 2.23 μm 증가하였다. 이 결과를 그대로 계산하면 14.6% 증가한 것으로 볼 수 있으나, 이 수치는 두 섬유의 표면 사이의 거리가 아닌 중심 사이의 거리의 비율을 의미한다. 따라서 상기 측정 결과에서 SiC 섬유의 직경 10 μm를 제외한 섬유 표면 사이 거리로 판단하면, Table 1와 같이 spread 시편은 non-spread 시편 대비 5.24 μm에서 7.47 μm로 42.6% 증가하였음을 알 수 있다.

3.3 굽힘강도 평가

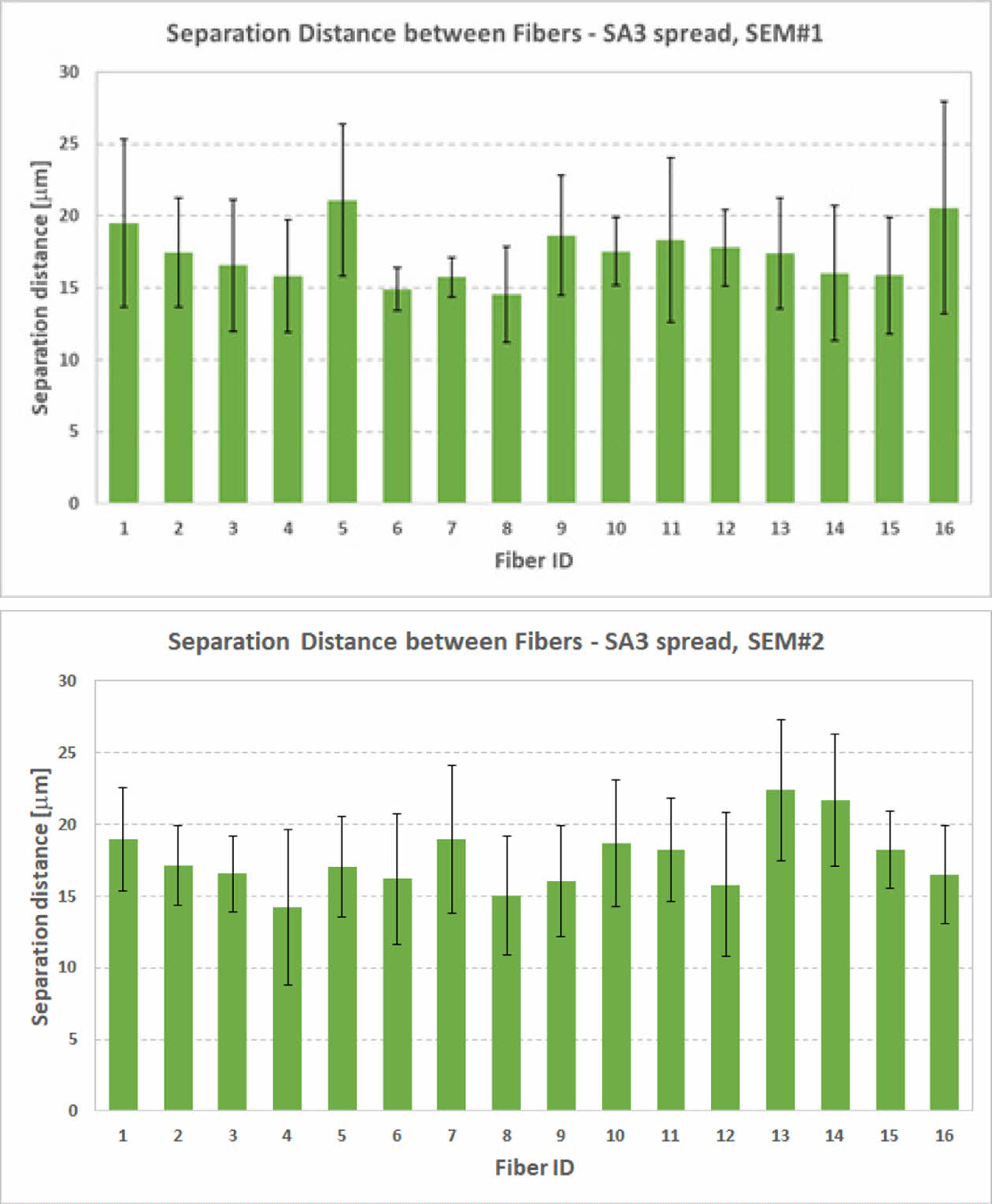

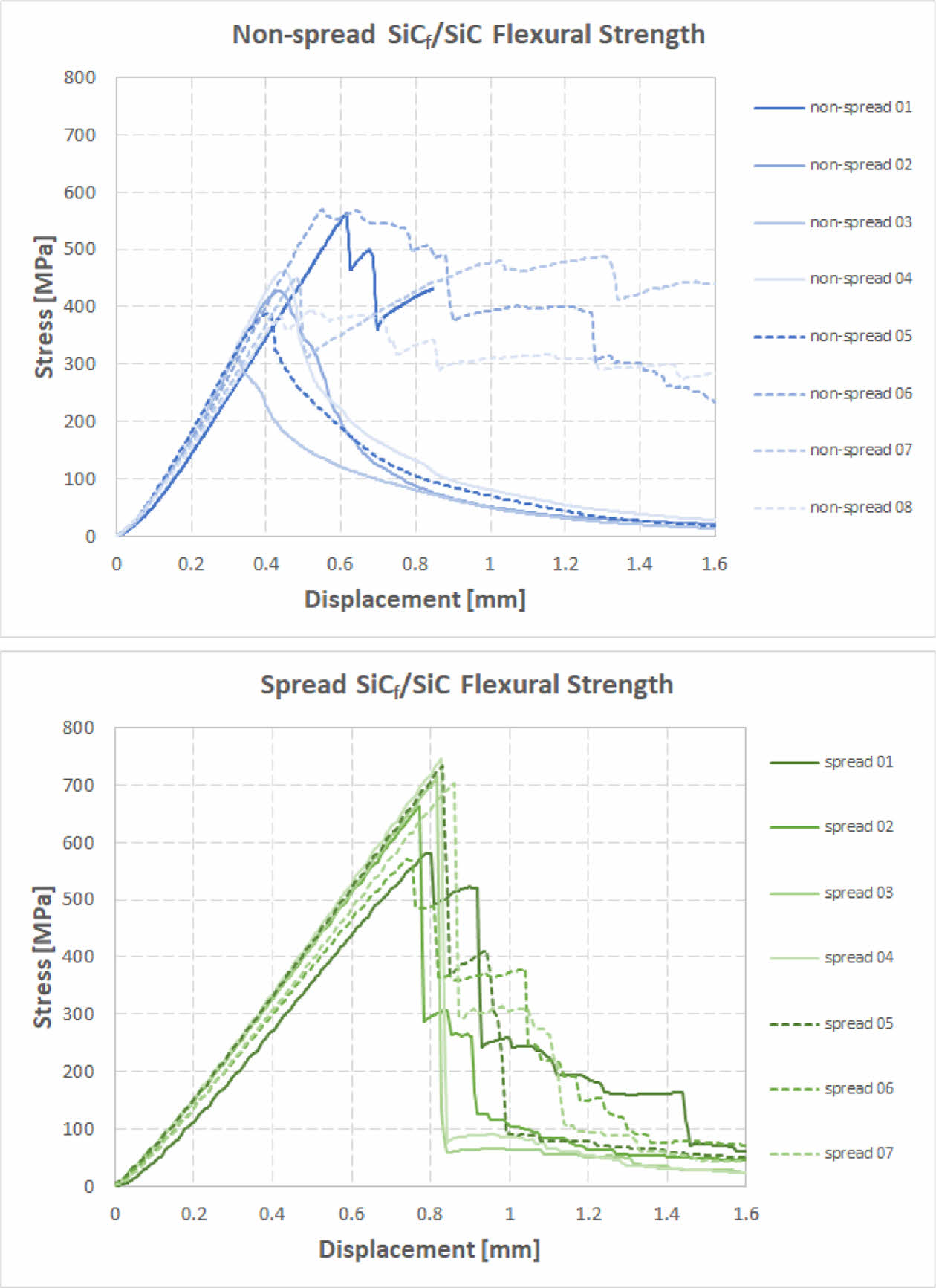

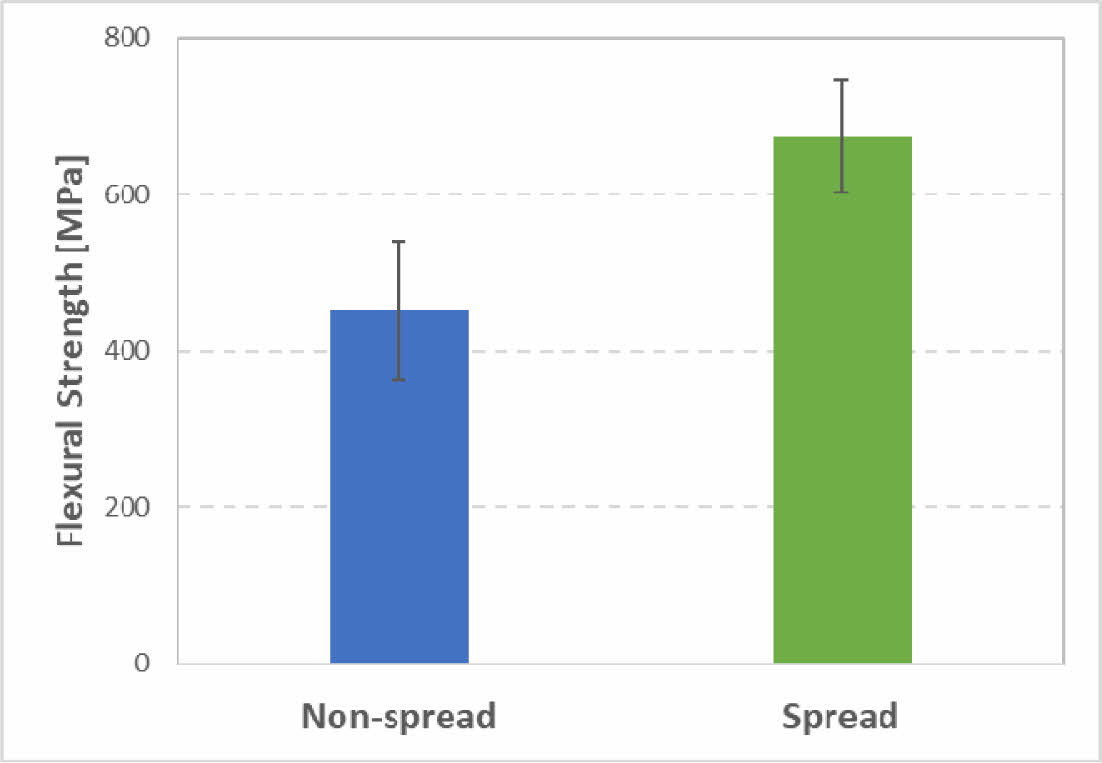

앞장에서 제작된 FRP 성형체의 고온 열처리 및 LSI 공정을 진행하여 SiCf/SiC를 제조하고 3점 굽힘강도 시험을 수행하였다. Non-spread 및 spread SiCf/SiC 시편의 굽힘강도 응력-변위 시험결과를 Fig. 8에 보였으며, 각 시편의 굽힘강도 평균 값을 Fig. 9에 정리하였다.

그림과 같이 spread 시편의 굽힘강도는 673.7 MPa로 non-spread 시편의 451.2 MPa 대비 49.3% 가량 높다. Spread 시편의 섬유 체적비는 non-spread 보다 오히려 낮았음을 상기할 때, 섬유 스프레딩으로 인한 SiCf/SiC의 기계적 강도 향상이 매우 크다는 것을 유추할 수 있다. 또한 non-spread 시편은 강도시험 샘플마다 편차가 커 19.7%의 변동 계수(coefficient of variation, CV)를 보이나, spread 시편은 그 편차가 적어 10.6%의 CV 값을 보인다.

이러한 결과를 바탕으로 스프레딩된 SiC 섬유의 적용을 통한 복합소재 기지내 섬유 분산도 향상이 SiCf/SiC의 균일한 기지상 치밀화와 기계적 강도 증가에 매우 큰 영향을 미친다고 판단할 수 있다.

|

Fig. 1 SiC fiber yarn width or without spreading process |

|

Fig. 2 UD sheet made of non-spread and spread SiC fibers |

|

Fig. 3 Cross-sectional SEM images of FRPs |

|

Fig. 4 Fiber selection in SEM images of non-spread FRP |

|

Fig. 5 Fiber selection in SEM images of spread FRP |

|

Fig. 6 Separation distance measurement between fibers of non-spread case |

|

Fig. 7 Separation distance measurement between fibers of spread case |

|

Fig. 8 Stress-displacement curve of 3pt bending tests |

|

Fig. 9 Flexural strength results of non-spread & spread case |

|

Table 1 Results of separation distance between fibers for nonspread & spread cases |

스프레딩된 SiC 섬유를 적용해 SiCf/SiC를 제조하였을 경우, 섬유의 분산도가 복합소재의 내부구조 및 기계적 강도에 어떠한 영향을 주는지를 분석하였다.

자체 개발한 SiC 섬유의 스프레딩 장비를 통한 spread SiC 섬유를 적용한 FRP 성형체에 대한 섬유 체적비를 측정한 결과, non-spread 시편 대비 섬유 체적비가 9%p 감소하였다. 또한 기지내 기공도 상대적으로 거의 발견되지 않으므로, 수지 슬러리가 섬유 사이로 더 원활히 함침됨을 알 수 있다.

스프레딩 공정 적용에 따른 섬유 분산도를 평가하기 위해, 시편 내 섬유간 이격거리를 수치화하는 방법을 제안하였다. 그 결과 spread 시편의 섬유간 거리는 평균 17.47 µm로 non-spread 시편 대비 2.23 µm 증가하였으며, 섬유 표면 사이 거리는 42.6%로 대폭 증가하였다.

3점 굽힘시험을 통해 spread 시편의 굽힘강도가 non-spread 시편 대비 49.3% 가량 높으며, 시험 데이터의 편차도 더 균일함을 확인하였다. 이와 같은 결과는 복합소재 기지내 SiC 섬유의 분산도 향상이 SiCf/SiC의 균일한 기지상 치밀화와 기계적 강도 증가에 매우 큰 영향을 미침을 시사한다.

본 연구는 산업부 소재부품기술개발사업(20011308)을 재원으로 수행한 연구과제의 결과이며 이에 감사드립니다.

- 1. Upadhya, K., Yang, J.M., and Hoffman, W.P., “Materials for Ultrahigh Temperature Structural Applications,” American Ceramic Society Bulletin, Vol. 76, No. 12, 1997, pp. 51-56.

- 2. NASA John H. Glenn John Research Center, “Modeling of Melt-Infiltrated SiC/SiC Composite Properties,” TM 20090041359, 2009, http://www.ntrs.nasa.gov/.

- 3. Lee, S., Kim, S.H., Kim, S., Choi, J., and Choi, H.J., “Hoop Tensile Strength of Tubular Carbon Fiber Reinforced Silicon Carbide Matrix Composites,” Ceramics International, Vol. 44, No. 14, 2018, pp. 17087-17093.

-

- 4. Shim, G., Kim, S.H., Kim, S., Han, I.S., Bang, H.J., Seong, Y.H., Lee, S., Kim, W.S., and Shin, K., “Influence of Pyrolysis and Melt Infiltration Temperatures on the Mechanical Properties of SiCf/SiC Composites,” Ceramics International, Vol. 48, No. 2, 2022, pp. 1532-1541.

-

- 5. Christin, F., “Design, Fabrication, and Application of Thermostructural Composites (TSC) Like C/C, C/SiC, and SiC/SiC Composites,” Advanced Engineering Materials, Vol. 4, No. 12, 2002, pp. 903-912.

-

- 6. Boyle, R.J., Parikh, A.H., Halbig, M.C., and Nagpal, V.K., “Design Considerations for Ceramic Matrix Composite Vanes for High Pressure Turbine Applications,” Proceeding of the Turbo Expo: Power for Land, Sea, and Air, June, 2013, Vol. 55188, p. V004T02A007.

-

- 7. Roh, J.U., and Lee, W.I., “Review: Continuous Fiber Tow Spreading Technologies and Its Applications,” Composites Research, Vol. 26, No. 3, 2013, pp. 155-159.

-

- 8. Shin, S.W., Kim, R.Y., Kawabe, K., and Tsai, S., “Experimental Studies of Thin-ply Laminated Composites,” Composites Science and Technology, Vol. 67, No. 6, 2007, pp. 996-1008.

-

- 9. Nishikawa, Y., Miki, T., Okubo, K., Fujii, T., and Kawabe, K., “Fatigue Behaviour of Plain Woven CF/Epoxy Composites using Spread Tows (Effect of Tow Thickness on Crack Formation): Effect of Tow Thickness on Crack Formation,” Transactions of the Japan Society of Mechanical Engineers Series A, Vol. 71, No. 710, 2005, pp. 1356-1361.

-

- 10. El-Dessouky, H.M., and Lawrence, C.A., “Ultra-lightweight Carbon Fibre/Thermoplastic Composite Material Using Spread Tow Technology,” Composites Part B: Engineering, Vol. 50, 2013, pp. 91-97.

-

- 11. Roh, J.U., Baek, U.G., Roh, J.S., and Nam, G., “Evaluation of Process Performance and Mechanical Properties according to Process Variables of Pneumatic Carbon Fiber Tow Spreading,” Composites Research, Vol. 33, No. 6, 2020, pp. 390-394.

-

- 12. Ma, X., Mei, M., Li, Y., Li, G., Hu, H., He, X., and Qu, X., “Microstructure and Mechanical Behaviors of T700 Carbon Fiber Reinforced C/SiC Composites via Precursor Infiltration and Pyrolysis,” Materials Science and Engineering: A, Vol. 666, 2016, pp. 238-244.

-

- 13. https://www.ube.com/contents/en/chemical/continuous_inorganic_fiber/tyranno_fiber.html

- 14. Sørensen, B.F., and Talreja, R., “Effects of Nonuniformity of Fiber Distribution on Thermally-induced Residual Stresses and Cracking in Ceramic Matrix Composites,” Mechanics of Materials, Vol. 16, No. 4, 1993, pp. 351-363.

-

- 15. Song, J.S., Kim, S., Baik, K.H., Woo, S., and Kim, S.H., “Liquid Silicon Infiltrated SiCf/SiC Composites with Various Types of SiC Fiber,” Composites Research, Vol. 30, No. 2, 2017, pp. 77-83.

-

This Article

This Article

-

2023; 36(3): 180-185

Published on Jun 30, 2023

- 10.7234/composres.2023.36.3.180

- Received on Jun 10, 2023

- Revised on Jun 20, 2023

- Accepted on Jun 20, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Soo-Hyun Kim

-

High Temperature Energy Conversion Laboratory, Korea Institute of Energy Research

- E-mail: kishing@kier.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.