- Research on Physicochemical Properties of Graphene Oxide (GO) and Reduced Graphene Oxide (R-GO)

Moo-Sun Kim*, Ho-Yong Lee*, Sung-Woong Choi**†

* Korea Railroad Research Institute, Urban Railroad Research Department

** Gyeongsang National University, Department of Mechanical System Engineering- 그래핀 옥사이드(Graphen Oxide, GO)와 환원 그래핀의 (Reduced graphe oxide, R-GO)의 물리화학적 특성 연구

김무선* · 이호용* · 최성웅**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The manufacturing technology of composite material is applicable with filler characteristics maintaining low cost, flexibility, and easy process to develope the various functional composite materials. To realize functional composites, various researches on the high performance of composite materials using graphene as a filler is being actively conducted. In this study, physical and chemical properties were investigated using graphene to improve high functional properties. Graphene oxide (GO) was prepared using graphane nanoplatelet (GNP), and reduced graphene oxide (R-GO) was formed by reducing GO. The physical properties of GO and R-GO were analyzed, and the reliability of the manufactured method was reviewed by comparing that of GNP results. As a result of analysis by Raman spectroscopy, in the case of R-GO, it was confirmed that the intensity of D-peak and G-peak decreased compared to GO, and an increase of 0.08 was observed through the ratio of ID/IG. For the FTIR results, GO and R-GO has a repeating C-C and C=C connection structure unlike GNP. GO and R-GO show clear peaks for C-O bond, C=C bond, C=O bond, and O-H bonding. As a result of X-ray diffraction analysis, GNP showed a wide diffraction peak at 25.86° of (002) plane characteristics, whereas GO and R-GO showed peaks corresponding to (001) and (100) planes. It was also found that the interlayer distance of GO increased by about 2.6 times compared to GNP.

복합재료 제작 기술은 저비용, 유연성 그리고 용이한 가공성 등을 그대로 유지하면서 필러(filler)의 특성을 부여하는 방법을 지향하고 있으며 다양한 기능성 복합재료 개발로 이루어지고 있다. 기능성 복합재 구현과 관련하여 그래핀(Graphene)을 필러로 사용하는 복합재료의 고성능화 연구가 활발히 진행되고 있다. 본 연구에서는 기능성 물성치 향상을 위해 많이 사용되는 그래핀을 이용하여 물리 화학적 물성치를 고찰하였다. 대표적 filler인 graphane nanoplatelet(GNP)을 사용하여 그래핀 옥사이드(graphene oxide, GO)를 제조하였고 그래핀 옥사이드(GO)를 환원시켜 reduced graphene oxide(R-GO)를 형성하였다. 각기 제조된 GO와 R-GO의 물성치를 분석하였고 이를 GNP 분석결과와 비교하여 제조된 방법의 신뢰성을 검토하였다. Raman 분광법에 의한 분석 결과 R-GO의 경우 GO에 비해 D-peak와 G-peak의 강도의 감소를 확인할 수 있었고 ID/IG의 비를 통해 0.08의 증가 값을 볼 수 있었다. FTIR을 이용한 GNP, GO 및 R-GO의 작용기 분석 결과 C-C, C=C의 반복되는 연결 구조를 가진 GNP와는 다르게 GO 및 R-GO의 경우 명확한 peak를 통해 C-O 결합, C=C 결합, C=O 결합 및 O-H 결합을 확인할 수 있었다. X-ray 회절 분석 결과 GNP는 (002) 평면 특성의 25.86°에서 넓은 회절의 peak를 보인 반면 GO와 R-GO는 (001), (100) 평면에 해당하는 peak를 볼 수 있었고 GO의 층간거리는 GNP에 비해 약 2.6배 증가한 것을 확인할 수 있었다.

Keywords: 기능성 복합재료(Functional composite), 그래핀(Graphene), 그래핀 옥사이드(Graphene oxide), 환원그래핀(Reduced graphene oxide)

최근의 복합재료 제작의 흐름은 항공, 고속철도, 자율주행 자동차 등과 같은 운송체의 고정밀 부품 제작과 로봇, 마이크로센서, 인공신체, 전자기용 부품 등 미세 구조체 제작으로 집중되고 있다. 이러한 첨단 기술 개발 추세는 에너지 고효율성을 목표로 구조체 경량화, 컴팩트화와 함께 복합적인 기능을 구현하는 방향으로 이루어지고 있으며[1,2] 이를 통해 첨단소재기술 및 공정기술 고도화 연구에 집중되고 있는 모습을 보이고 있다.

첨단 기능성 소재는 기저 소재에 다양한 기능성을 가진 첨가물들을 혼합한 기능성 복합재료 형태로 개발되고 있다. 고전적인 복합재료 용도는 대면적 구조체의 강성 향상이 목적이었지만, 최근 들어 다양한 기능성 미세 필러(filler) 들이 개발되면서 이를 활용하여 초미세 기능성 구조물 제작까지 용도가 확장되고 있다.

복합재료는 기지재(matrix)와 필러(filler)의 종류에 따라 구분되며, 이 중 고분자 복합재료는 마이크로 또는 나노 크기의 필러(filler)를 유기 중합체인 고분자 수지에 균일하게 분산시켜 제조한다. 고분자 복합재료는 고분자 재료의 장점인 저비용, 유연성 그리고 용이한 가공성 등을 그대로 유지하면서 필러(filler)의 특성을 부여하는 방법으로 다양한 기능성 복합재 개발로 이루어지고 있다. 기능성 복합재 구현과 관련하여 탄소나노튜브(CNT)[3], 그래핀(Graphene)[4], 탄소섬유(Carbon Fiber, CF)[5], 질화붕소(Boron nitride, BN) [6] 같은 소재들을 사용하는 사례 등이 있다. 이 중 2004년 Addre Geim과 Konstantin Novoselov 연구진은 흑연으로부터 점착 테이프를 이용하여 한 겹짜리 그래핀을 박막 형태로 획득하는 공정의 성공이 보고된 이후 그래핀 자체의 독특한 물성과 우수한 전기적, 물리적 특성이 이론적 및 실험적으로 소개되면서 최근 수년 사이에는 탄소계 나노 소재 중에서 그래핀에 관한 연구가 고분자 복합재료의 고성능화와 함께 활발히 진행되고 있다[7].

그래핀은 sp2 혼성에 의한 육각형 배열로 이루어진 2차원 결정상 탄소 동소체로 종래의 다른 충전제와 비교하여 큰 비표면적을 가지며 높은 기계적 강도, 열 안정성 그리고 전기 전도성과 같은 특성을 가지고 있다[8,9]. 그래핀 옥사이드(graphene oxide, GO)는 graphite로부터 화합물을 산화시키는 방법으로 제작된 화합물이며 그래핀을 액상(liquid phase)에서 대량 생산하기 위하여 제안된 방식 중 하나이다. 하지만 열역학적으로 불안정한 그래핀은 스스로 뭉치려는 성질을 가지고 있을 뿐 아니라 그래핀 각각의 층의 반데르발스 인력(van derWaals force)과 파이-파이 스태킹(π-π stacking) 요소들에 의해 시트 형태의 그래핀 생산이 제한되고 있다. 이러한 문제점으로 인해 흑연을 산화시켜 그래파이트 옥사이드를 합성하고, 이로부터 시트 한 장 형태의 GO를 박리시켜 분산액을 합성하는 방법이 시도되고 있다. 이렇게 만들어진 GO는 가장자리와 기저면에 몇 개의 산소기를 가지고 있다는 점에서 그래핀과 차이가 있으며 안정적인 수성(aqueous) 분산이 가능한 장점을 가지고 있다[10, 11]. 하지만 산소기는 해당 물질의 친수성을 증가시키는 반면 동시에 sp2 네트워크의 결합에 손상을 발생시켜 전기전도성 등의 그래핀 고유의 특징이 줄어드는 단점이 있다. 이러한 단점들을 해결하기 위한 방법으로는 환원(reduction)시키는 방법이 있는데 이 방법에는 열적(thermal) 환원 방법과 화학적 환원 방법이 사용되고 있다. 이 중 특히 열적 환원방법은 전기전도성이 우수한 환원 그래핀 옥사이드(r-GO)를 형성하는 가장 간단하고 편리한 방법으로 대표되고 있다[11].

본 연구에서는 기능성 물성치 향상을 위해 많이 사용되는 그래핀을 이용하여 물리 화학적 물성치를 고찰하였다. 대표적 filler인 graphane nanoplatelet(GNP)을 사용하여 그래핀 옥사이드(graphene oxide, GO)를 제조하였고 GO를 환원시켜 환원 그래핀 옥사이드(R-GO)를 형성하였다. 각기 제조된 GO와 R-GO의 물성치를 분석하였고 이를 GNP 분석결과와 비교하여 제조된 방법의 신뢰성을 검토하였다.

2.1 재료 및 제조 방법

본 연구에서는 filler인 GNP(graphen nanoplaete)와 이를 산화 반응하여 얻어진 GO(graphene oxide), GO를 환원한 R-GO(Reduced graphen oxide)를 각각 사용하였다.

GNP(xGnP-M-5, XG science Corp., USA)는 Fig. 1에서 볼 수 있듯이 multi-layer graphite filler로 두께 6-8 nm, 너비 5-25 μm, 표면적 120-150 m2/g인 powder 형태의 GNP를 사용하였다.

GO는 Hummers와 Offeman[12]의 방법으로 제작하였다. 분말 상태의 3 g의 graphite와 1.5 g의 질산나트륨(sodium nitrate, 99.0% NaNO3, Sigman-aldrich)을 150 mL의 황산(sulfuric acid, 98.0% Samchun, Korea)에 분산시킨 후 2 g의 초산나트륨(sodium acetate)을 10분간 용융시켰다. 황산 용액에 과망간산칼륨(potassium permanganate) 9 g을 넣고 10분간 녹인 후 상온상태에서 12시간 반응을 진행하였다. 2 L의 증류수와 함께 교반시킨 후 20 mL의 과산화수소(hydroperoxide)를 섞어 과망간산칼륨(potassium permanganate)를 제거하였다. 원심분리기를 이용하여 증류수와 GO를 분리시킨 후 세척과 pH 6~7로 중화과정을 통해 동결 건조된 GO를 만들었다.

R-GO는 GO의 열처리 과정을 통해 생성하였다. 건조하여 powder 화 된 GO를 chloroform 용액에 용융시킨 후 상온상태에서 200 rpm의 stirring 기기에 24시간 동안 교반시켰다. 추가로 80oC의 조건에서 Magnetic stirrer를 이용하여 24시간 동안 교반을 진행하였다. 이 과정에서 GO solution이 GO의 환원으로 인해 갈색에서 황갈색으로 변화하는 모습을 Fig. 2에서 같이 확인할 수 있었다. 사용한 solvent를 증발시키기 위해 60oC의 조건에서 24시간 동안 건조하여 분말상태의 R-GO를 만들었다.

2.2 제조된 filler의 특성 분석

제조된 filler GO와 R-GO의 특성을 각각 분석하였고 각 특징을 GNP 특성과 비교하였다. GO와 R-GO의 구조와 관능기화 여부를 분석하기 위해 Fourier 변환 적외선 분광기(FTIR, Nicolet 400 D Shimadzu spectrometer)를 사용하였다. 관능화된 그래핀의 층간 거리를 알아보기 위해 X ray 회절도(XRD, Bruker D8 advance Diffracto meter, Bruker Germany)를 상온 상태에서 2θ 값이 2~30° 범위 내 2°/min의 속도로 측정하였다. GO와 R-GO의 특성을 분석하기 위해 라만 분광기(RAMAN touch, Nanophoton, Japan) 를 이용하였다. 라만 분석을 위해 532 mm 파장의 마이크로 라만 시스템을 사용하였다.

|

Fig. 1 GNP Powder |

|

Fig. 2 GO solution before and after reduced treatment |

3.1 Raman 분석

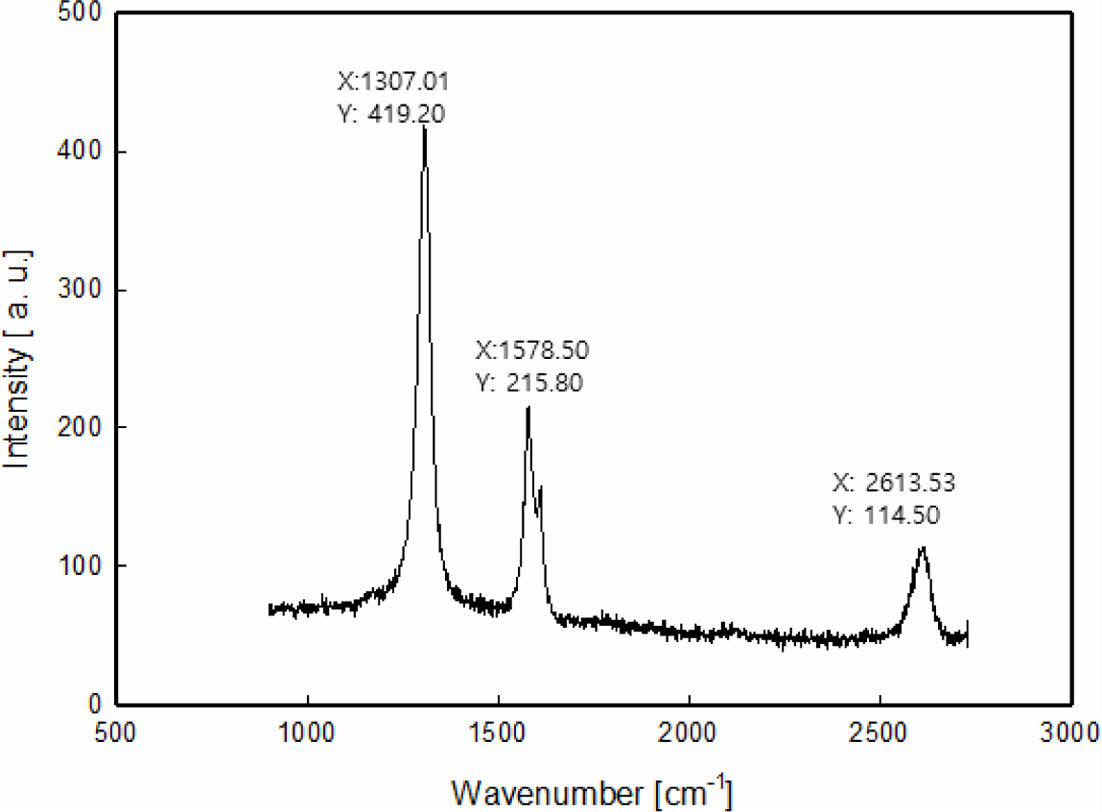

Raman 분광법은 분자구조에 관한 정보를 비파괴 실험을 통해 알수 있는 방법이다. 514.5 nm의 빛을 x 50 과악 렌즈를 통해 샘플에 입사시키고 후방으로 산란된 라만 신호를 모아 냉각된 고체 촬상 소자(charged coupled device)로 라만 신호를 검출하여 결과를 얻었다. Fig. 3은 GNP의 라만 스펙트럼 결과를 보여준다. 결함에 의해 나타난 1307 cm-1 부근의 D-peak와 1578 cm-1에 위치한 탄소의 sp2 결합에 의한 G-peak, 2613 cm-1 부근에 나타난 이중산란 의한 2D-peak를 볼 수 있다[13-15]. 화학기상증착법(CVD)로 제조된 GNP는 결함으로 인해 D peak가 매우 높게 관찰되는 것을 볼 수 있다 [13,16].

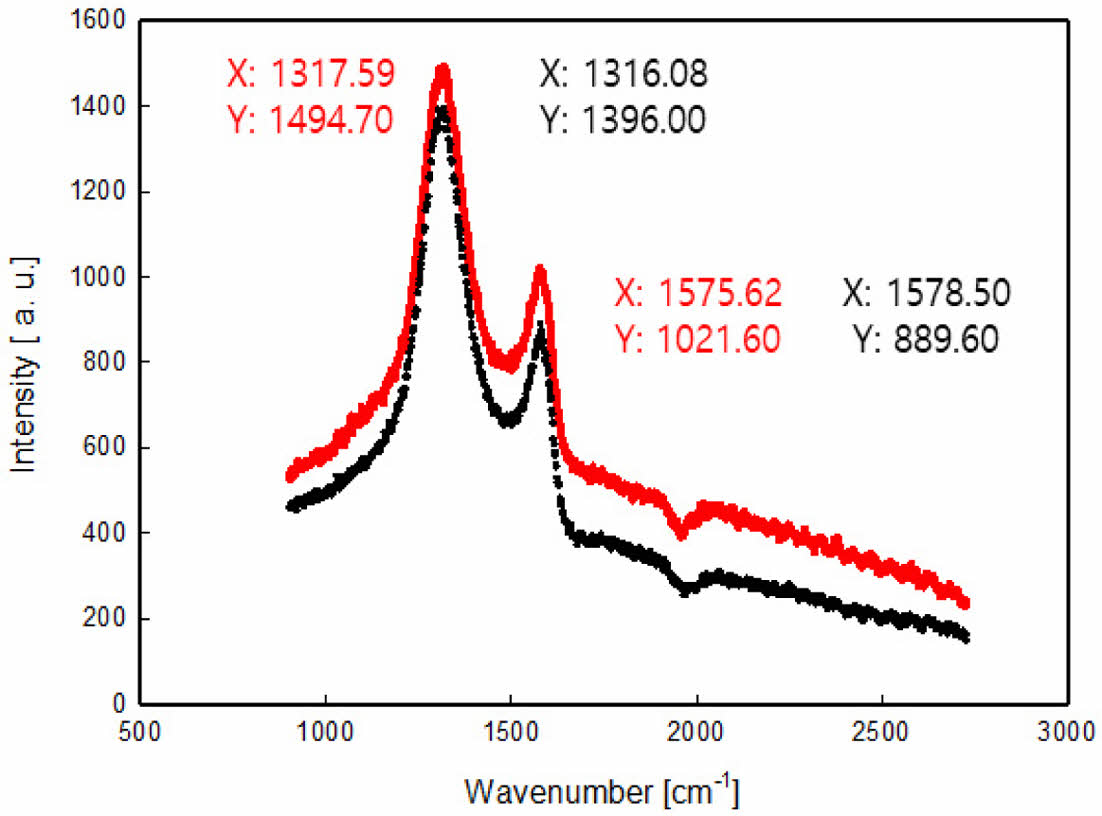

Fig. 4에서는 GO와 R-GO의 라만 스펙트럼 결과를 볼 수 있는데 검정색 라인 스펙트럼은 GO이고 빨간색 스펙트럼은 R-GO의 라만 분석 결과이다. 둘 다 그래핀 특유의 1340 cm-1 부근의 D-peak와 1580 cm-1 G-peak가 관찰되었다. 그래핀 결정 내의 결함에 의한 D-peak와 흑연계 물질에서 공통적으로 발견되는 G-peak를 통해 6각형 구조의 탄소원자들이 인접한 원자와 서로 반대로 진동하는 모드를 보여주는 것으로 볼 수 있다[17,18]. 하지만 2D-peak는 관찰되지 않았다. GO, R-GO의 경우 D-peak와 G-peak의 강도는 GNP에 비해 증가하였고 R-GO의 경우 GO에 비해 D-peak와 G-peak의 강도가 감소하는 것을 볼 수 있었다. Peak 강도를 정량적으로 분석하기 위해 ID/IG 비를 통해 알아보았는데 GO의 경우 ID/IG이 1.07의 값을 나타내었고 R-GO는 1.15 값을 보여 약 0.08 정도 증가함을 확인할 수 있었고 이는 기존의 여러 결과들과 유사한 결과를 보여주는 것을 확인할 수 있었다[19].

3.2 FTIR 분석

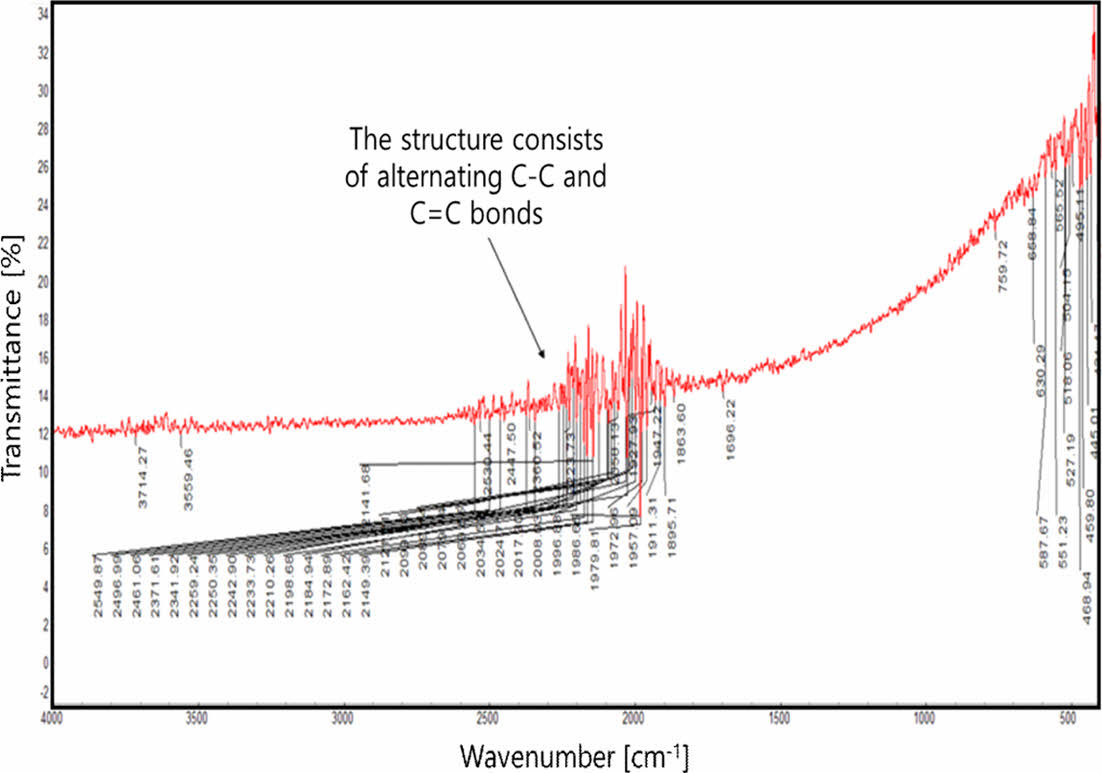

각 재료의 작용기 확인을 위해 FTIR 분석을 진행하였고 Fig. 5에서는 GNP의 결과를 보여준다. GNP의 경우 특정한 peak 특징을 보여주지 못한 채 1696~1863 cm-1 부근에서 C=O peak 및 1979~2034 cm-1에서의 C-C, C=C peak를 확인할 수 있다. 이는 광범위한 파장 범위에서 C-C, C=C가 번갈아가며 연결된 구조라는 것을 보여준다.

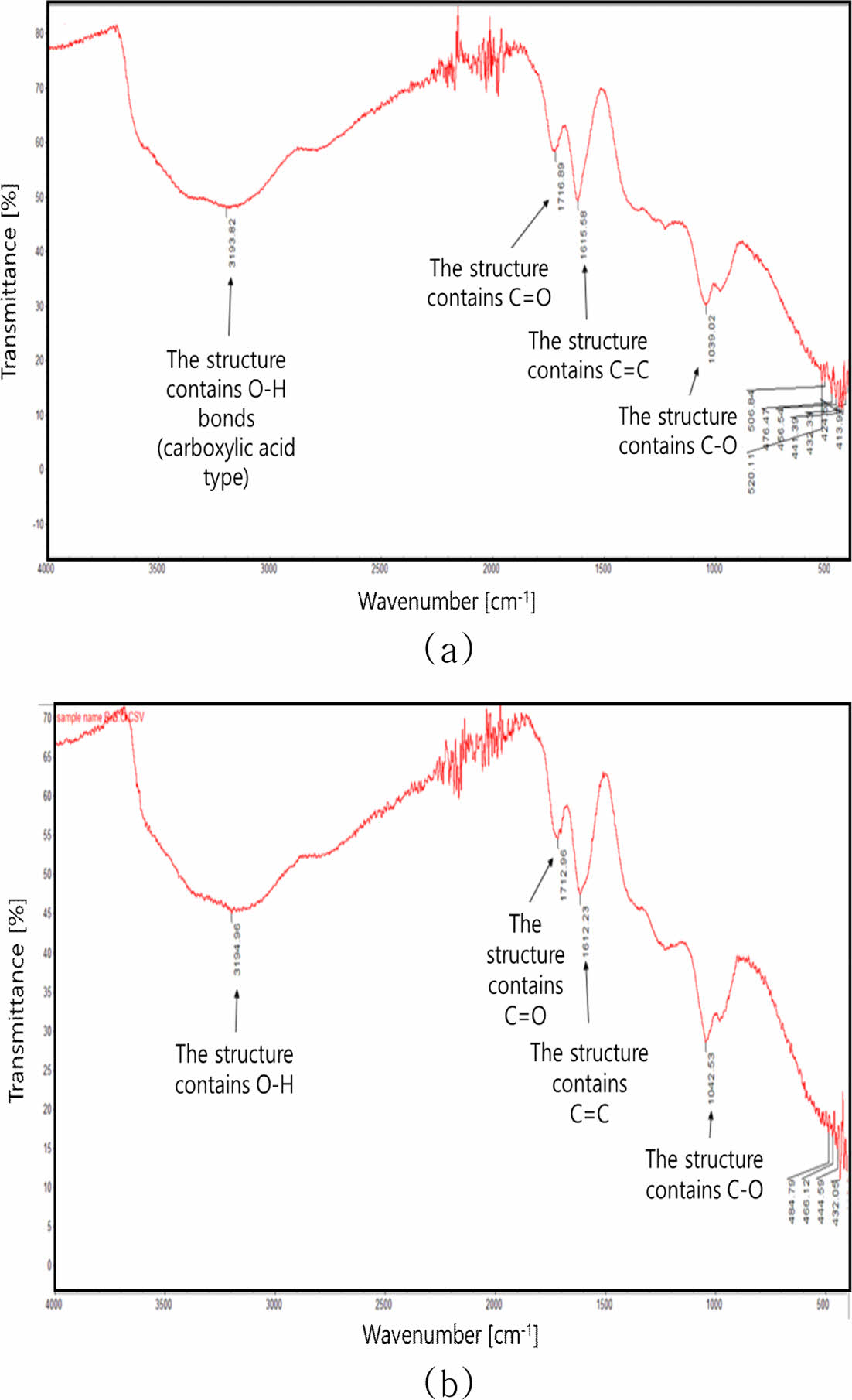

Fig. 6에서는 GO 및 R-GO의 결과를 보여준다. GNP와는 다르게 명확한 peak가 나타나는데 1040 cm-1 부근에서의 C-O 결합, 1615 cm-1 부근에서의 C=C 결합, 1715 cm-1 부근에서의 C=O 결합과 3193 cm-1 부근에서의 O-H 결합을 보여준다. 이것은 GO에 산소 분자들이 성공적으로 반응하는 물성을 보여준다. R-GO는 다소 peak가 작아지는 것을 확인할수 있다. GO, R-GO는 상호간 미세한 차이만 보였을 뿐 대부분 흡수대가 일치한 계열임을 확인할 수 있었다.

3.3 XRD 분석

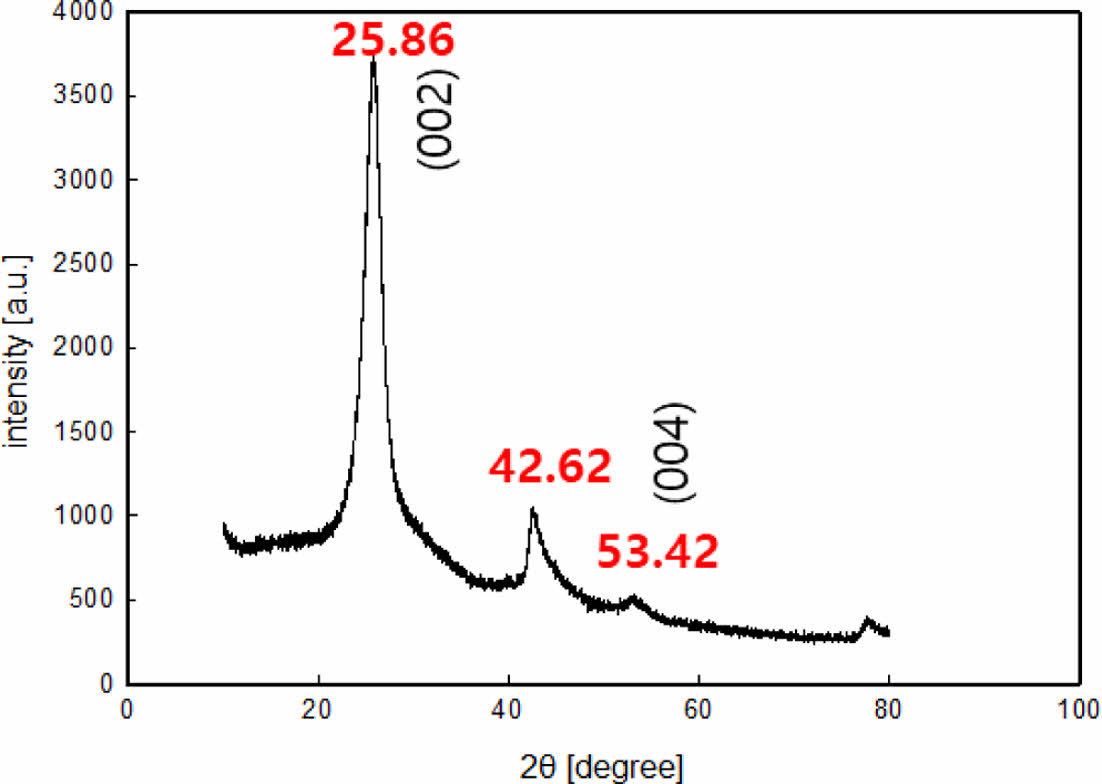

각 재료의 결정성 분석을 진행하기 위해 X-ray 회절 분석을 진행하였고 GNP의 XRD 결과를 Fig. 7에서 보여준다. 2θ=25. 86°, 42.62°, 53.42°에서 각 peak를 관찰할 수 있었는데 (002) 평면에 해당하는 25. 86°에서 넓은 회절을 나타내는 peak가 지배적인 것을 볼 수 있다. 또한 2θ가 약 26°의 peak 치는 Bragg’s law에 의해 층간 거리라 약 0.336 nm라는 것을 보여준다[20].

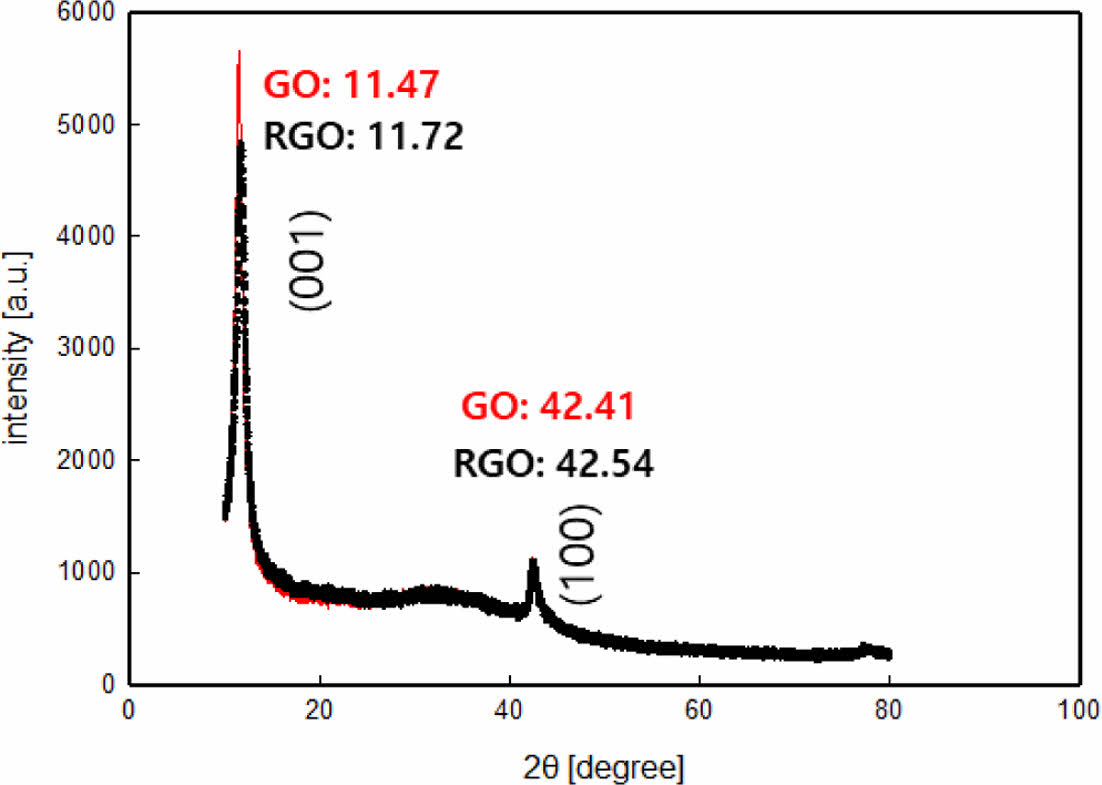

Fig. 8에서 볼 수 있듯이 GO의 경우 (001) 평면에 해당하는 11.47°에 해당하는 결정 peak와 (100) 평면을 나타내는 42.62°의 peak가 나타남을 확인할 수 있었다. 이는 무정형의 상이 나타남을 보여주는 GO의 특성과 일치하는 결과이다[21]. 또한 약 2θ=10°의 결과를 통해 0.884 nm의 층간거리가 나타남을 볼 수 있다. GO의 층간거리는 GNP에 비해 약 2.6배 증가한 것을 볼 수 있다. R-GO의 특징 또한 GO와 유사하게 (001) 평면에 해당하는 11.72°(100) 평면을 나타내는 42.54°의 peak 결과를 보여준다. R-GO의 경우 GO에 비해 다소 줄어든 intensity를 보였고 peak를 보이는 2θ 값이 약간 shift 한 것을 볼 수 있었다.

|

Fig. 3 Raman shift of GNP |

|

Fig. 4 Raman shift of GO, R-GO |

|

Fig. 5 FTIR spectrum of GNP |

|

Fig. 6 FTIR spectrum of (a)GO, (b)R-GO |

|

Fig. 7 XRD pattern of GNP |

|

Fig. 8 XRD pattern of GO and R-GO |

본 연구에서는 높은 기능성 물성치 향상을 위해 많이 사용되는 그래핀을 이용하여 물리 화학적 물성치를 고찰하였다. 대표적 filler인 graphane nanoplatelet(GNP)을 사용하여 그래핀 옥사이드(graphene oxide, GO)를 제조하였고 GO를 환원시켜 reduced graphene oxide(R-GO)를 형성하였다. 각기 제조된 GO와 R-GO의 물성치를 분석하였고 이를 GNP 분석결과와 비교하여 제조된 방법의 신뢰성을 검토하였다.

Raman 분광법에 의한 분석 결과 GNP는 화학기상증착법(CVD) 방법의 결함에 의한 D-peak, 탄소의 sp2 결합에 의한 G-peak, 이중산란 의한 2D peak를 관찰할 수 있었다. R-GO의 경우 GO에 비해 D-peak와 G-peak의 강도의 감소를 확인할 수 있었고 ID/IG의 비를 통해 0.08의 증가 값을 볼 수 있었다. FTIR 분석을 통해 GNP, GO 및 R-GO의 작용기를 확인할 수 있었는데 GNP는 C-C, C=C 가 번갈아가며 연결된 구조인 반면 GO 및 R-GO의 경우 명확한 peak를 통해 C-O 결합, C=C 결합, C=O 결합 및 O-H 결합을 확인할 수 있었다. 결정성 분석을 위한 X-ray 회절 분석 결과 GNP는 (002) 평면에 해당하는 25.86°에서 넓은 회절을 보이는 가장 높은 peak와 42.62°, 53.42°의 peak를 보였고 GO와 R-GO는 (001), (100) 평면에 해당하는 peak를 볼 수 있었다. GO의 층간거리는 GNP에 비해 약 2.6배 증가한 것을 확인할 수 있었다.

본 연구는 한국철도기술연구원 주요사업(PK2303D4, 경전철시스템의 유지보수 기술 고도화 및 효율화 핵심기술 개발)과 2023년도 한국에너지기술평가원의 연구비 지원((20213000000020, 해상풍력 단지 해저 전력망 구축을 위한 핵심기자재 및 평가기술 개발)으로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Jeon, G.J., and Lee, W.Y., “Nanowire Thermoelectric Device for Next-generation Ultra-high Efficiency Energy Conversion,” Electrical & Electronic Materials, Vol. 21, No. 4, 2008, pp. 21-35.

- 2. Kim, W., Kim, D., Lee, H., and Park, J., “Development Status of SiC-based Ceramic Composite Materials for Nuclear Power”, Material Madang, Vol. 29, No. 1, 2016, pp. 44-54.

- 3. Cho, H.K., “Nano-Composite's Mechanical and Radioactive Barrier Characteristics by Nano Size CNT & Graphite Particles Alignment,” Composites Research, Vol. 26, No. 6, 2013, pp. 355-362.

-

- 4. Jung, S.Y., and Paik, K.W., “Effects of Alignment of Graphene Flakes on Water Permeability of Graphene-epoxy Composite Film,” 2014 IEEE 64th Electronic Components and Technology Conference (ECTC), IEEE, 2014.

-

- 5. Choi, B.K., Lee, H.J., Choi, W.K., Lee, M.K., and Park, J.H., “Effect of Carbon Fiber Content on Thermal and Electrical Conductivity, EMI Shielding Efficiency, and Radiation Energy of CMC/PVA Composite Papers with Carbon Fibers,” Synthetic Metals, Vol. 273, 2021, 116708.

-

- 6. Jiang, Y., Shi, X., Feng, Y., Li, S., Zhou, X., and Xie, X., “Enhanced Thermal Conductivity and Ideal Dielectric Properties of Epoxy Composites Containing Polymer Modified Hexagonal Boron Nitride,” Composites Part A: Applied Science and Manufacturing, Vol. 107, 2018, pp. 657-664.

-

- 7. Lee, K.H., and Lee, S.S., “Graphene Composite”, Material Madang, Vol. 25, No. 3, 2012, pp. 17-26.

- 8. Dreyer, D.R., Park, S., Bielawsk, C.W., and Ruoff, R.S., “The Chemistry of Graphene Oxide,” Chemical Society Reviews, Vol. 39, 2010, pp. 228-240.

-

- 9. Novoselov, K.S., Fal'Ko, V.I., Colombo, L., Gellert, P.R., Schwab, M.G., and Kim, K., “A Roadmap for Graphene,” Nature, Vol. 490, 2012, pp. 192-200.

-

- 10. Samanta, A., and Bordes, R., “Conductive Textiles Prepared by Spray Coating of Water-based Graphene Dispersions,” RSC Advances, Vol. 10, No. 4, 2020, pp. 2396-2403.

-

- 11. Ohm, H., and Cho, G., “Application and Functionalization of Graphene Oxide on Cotton Fabric Via Aerosol Spray Pyrolysis,” Fashion & Textile Research Journal, Vol. 24, No. 1, 2022, pp. 138-145.

-

- 12. Hummers, W.S. Jr, and Offeman, R.E., “Preparation of Graphitic Oxide,” Journal of the American Chemical Society, Vol. 80, No. 6, 1958, pp. 1339-1339.

-

- 13. Pimenta, M.A., Dresselhaus, G., Cançado, L.G., Jorio, A., and Saitoe, R., “Studying Disorder in Graphite-based Systems by Raman Spectroscopy,” Physical Chemistry Chemical Physics, Vol. 9, No. 11, 2007, pp. 1276-1290.

-

- 14. Dresselhaus, M.S., Jorio, A., Hofmann, M., Dresselhaus, G., and Saito, R., “Perspectives on Carbon Nanotubes and Graphene Raman Spectroscopy,” Nano Letters, Vol. 10, No. 3, 2010, pp. 751-758.

-

- 15. Dresselhaus, M.S., Jorio, A., and Sai, R., “Characterizing Graphene, Graphite, and Carbon Nanotubes by Raman Spectroscopy,” Annual Review of Condensed Matter Physics, Vol. 1, No. 1, 2010, pp. 89-108.

-

- 16. Das, A., Pisana, S., Chakraborty, B., Piscanec, S., Saha, S.K., Waghmare, U.V., Novoselov, K.S., Krishnamurthy, H.R., Geim, A.K., Ferrari, A.C., and Sood, A.K., “Monitoring Dopants by Raman Scattering in an Electrochemically Top-gated Graphene Transistor,” Nature Nanotechnology, Vol. 3, No. 4, 2008, pp. 210-215.

-

- 17. Eckmann, A., Felten, A., Mishchenko, A., Britnell, L., Krupke, R., Novoselov, K.S., and Casiraghi, C., “Probing the Nature of Defects in Graphene by Raman Spectroscopy,” Nano Letters, Vol. 12, No. 8, 2012, pp. 3925-3930.

-

- 18. Ferrari, A.C., and Robertson, J., “Raman Spectroscopy of Amorphous, Nanostructured, Diamond–like Carbon, and Nanodiamond,” Philosophical Transactions of the Royal Society of London. Series A: Mathematical, Physical and Engineering Sciences, Vol. 362, No. 1824, 2004, pp. 2477-2512.

-

- 19. Ha, D.H., Jung, S., Kim, H.J., Kim, D., Kim, W.J., Yi, S.N., Jun, Y., and Yun, Y.J., “Transition of Graphene Oxide-coated Fiber Bundles from Insulator to Conductor by Chemical Reduction,” Synthetic Metals, Vol. 204, 2015, pp. 90-94.

-

- 20. Elton, L.R.B., and Jackson, D.F., “X-ray Diffraction and the Bragg Law,” American Journal of Physics, Vol. 34, No. 11, 1966, pp. 1036-1038.

-

- 21. Rashad, M., Pan, F., Tang, A., and Asif, M., “Effect of Graphene Nanoplatelets Addition on Mechanical Properties of Pure Aluminum Using a Semi-powder Method,” Progress in Natural Science: Materials International, Vol. 24, No. 2, 2014, pp. 101-108.

-

This Article

This Article

-

2023; 36(3): 167-172

Published on Jun 30, 2023

- 10.7234/composres.2023.36.3.167

- Received on May 30, 2023

- Revised on Jun 3, 2023

- Accepted on Jun 5, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Sung-Woong Choi

-

Gyeongsang National University, Department of Mechanical System Engineering

- E-mail: younhulje@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.