- Safety Evaluation of Carbon Fiber/Epoxy Composite Link Using Micromechanics of Failure Criterion

Jae Ho Cha*, Sung Ho Yoon*†

* Department of Mechanical Engineering, Kumoh National Institute of Technology

- 미시역학적 파손 기준을 이용한 탄소섬유/에폭시 복합재 링크의 안전성 평가

차재호* · 윤성호*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study explored the feasibility of replacing a metal link with a carbon fiber/epoxy composite link and assessed its capacity to withstand a given load condition using failure criteria. The micromechanics of failure (MMF) criterion was employed to predict the failure mode of the composite material, and mechanical tests were conducted to obtain reference strength parameters for MMF. The findings revealed that the stress distribution was concentrated near the hole, and weaknesses were found around the hole and at the end of the link under bending conditions. Based on the failure index, matrix tensile failure was predicted at the end of the link, and fiber compression failure occurred near the hole. The methods and results obtained from this study can provide valuable guidelines for assessing the safety of composite materials under specific load conditions when replacing metal parts with carbon fiber/epoxy composites to achieve weight reduction.

본 연구에서는 경량화를 위해 금속 링크를 탄소섬유/에폭시 복합재 링크로 대체하고자 파손 기준을 이용하여 복합재 링크가 주어진 하중 조건을 견딜 수 있는지를 평가하였다. 복합재의 파손 양상을 예측하기 위해 MMF 기준을 이용하였고, 기계적 시험을 수행하여 MMF의 기준 강도 파라미터를 구하였다. 연구결과 링크의 구멍 주위에서 응력집중이 발생하였고, 특히 굽힘 하중을 받을 때 링크 끝단과 구멍 주위에서 취약함이 드러났다. 파손 지수로부터 파손 양상을 예측하였고 매트릭스 인장 파손이 링크 끝단에서, 그리고 구멍 주위에서는 섬유의 압축 파손이 예측되었다. 본 연구를 통해 확보된 방법과 결과는 경량화를 위해 금속 부품을 탄소섬유/에폭시 복합재로 대체할 때 특정 하중 조건 하에서 복합재의 안전성을 평가하는 유용한 지침으로 활용할 수 있을 것이다.

Keywords: 탄소섬유/에폭시 복합재(Carbon fiber/epoxy composite), 파손 기준(Failure criteria), 파손 미시역학 (Micromechanics of failure), 응력증폭계수(Stress amplification factor), 대표체적요소(Representative volume element), 파손지수(Failure index)

탄소섬유를 강화재로 사용하고 에폭시 수지를 기지재로 사용하는 탄소섬유강화 복합재(Carbon fiber/epoxy composites, CFRP)는 비강도와 비강성이 우수하여 경량화가 요구되는 항공우주산업, 방위산업, 자동차산업 등 많은 분야에 적용되고 있다. 탄소섬유강화 복합재 구조재는 적층 방식으로 제작되며 대부분의 작용하중은 탄소섬유가 지지하도록 설계된다. 탄소섬유는 배향에 따른 이방성을 갖기 때문에 구조물 설계 시 구조물에 작용되는 하중을 고려하여 복합재의 특성을 충분히 활용할 수 있는 유연 설계가 가능하다. 최근 이산화탄소 규제와 경량화에 대한 문제가 대두되면서 기존의 금속재를 탄소섬유강화 복합재로 대체하는 시도가 지속적으로 진행되고 있다. 그러나 복합재의 특성을 고려하지 않거나 잘못된 설계로 인해 구조물이 예상보다 낮은 하중에서 파손이 발생할 수 있기 때문에 탄소섬유강화 복합재의 특성에 대한 명확한 이해를 바탕으로 설계와 제작이 진행되어야 한다.

탄소섬유/에폭시 복합재는 탄소섬유, 에폭시 수지, 탄소섬유와 에폭시 수지 사이의 계면으로 구성된다. 이들 구성 요소는 복합재의 특성에 큰 영향을 미치며 복합재가 어디 부위에서 어떤 파손이 발생하였는지에 따라 다양한 파손 양상을 나타낸다. 이러한 파손 양상을 다루기 위한 다양한 파손 기준들도 제시되어 있지만 설계자는 재료, 상황 등을 고려하여 적절한 파손 기준을 적용하여야 한다. 파손 기준 이론은 크게 3유형으로 구분할 수 있다[1,2]. 첫째, 최대 응력(또는 변형률) 파손 기준으로 재료의 응력 성분을 재료의 인장 강도(또는 변형률), 압축 강도(또는 변형률), 전단 강도(또는 변형률) 등과 비교하여 파손을 판단하는 방법이다. 이는 직관적이고 비교적 간편한 방법이지만 응력(또는 변형률) 성분들의 상호작용을 고려하지 못한다는 단점이 있다. 둘째, Tsai-Wu와 Tsai-Hill과 같은 상호작용 기준(Interactive criteria)으로 모든 응력 성분이 고려된 다항식 형태로 표현되고 파손 기준에 도달하면 파손이 일어난다고 판단한다. 이러한 파손 기준은 하나의 식으로부터 파손을 판단하기 때문에 파손 모드를 정확하게 예측하지 못한다는 단점이 있다[1,3]. 셋째, 파손모드를 분리하는 분리모드 기준(Separate mode criteria)[4]으로 Hashin 이론[5]과 Puck 이론[6] 등이 있다. 이는 섬유에 대한 파손 기준과 수지에 대한 파손 기준을 분리하여 파손을 판단하며 섬유와 수지를 구분하여 파손을 판정하기 때문에 파손 모드를 더 정확하게 예측할 수 있다. 그러나 재료 물성에 대한 많은 정보가 요구되고 계산이 복잡하다는 단점이 있기 때문에 실무적으로는 한계 기준이나 상호작용 기준들이 파손 기준이론으로 많이 적용되고 있다[7].

최근에는 미시역학적 파손(Micromechanics of failure, MMF) 기준이 제시되었다. 이는 복합재의 미시응력과 거시응력 사이의 관계를 정의하고 이로부터 파손을 예측하는 기법이다. 이는 미시 수준과 거시 수준 사이의 관계를 정의하는데 많은 계산이 필요하고 복잡한 해석 과정이 요구되지만 분리모드 기준과 같이 섬유와 수지에 대한 각각의 파손모드를 예측할 수 있다[8-10]. Nakada 등[11]은 반복적인 하중을 받는 탄소섬유/에폭시 복합재 구조물의 장기 수명 예측을 위해 MMF 기준을 이용하였다. 이들은 가속시험방법을 통해 수집한 복합재 시편의 점탄성 특성을 이용하여 장기간의 강도를 예측하고 이를 MMF 기준의 기준 강도로 사용하여 장기간 후의 파손지수를 평가하였다. Fragassa 등[12]은 태양열 전기 자동차의 탄소섬유/에폭시 복합재 안전 케이지에 대한 구조 거동을 조사하였다. 이들은 성능과 안전성 향상을 위해 기존 금속재 차량 프레임을 탄소섬유/에폭시 복합재로 변경하였다. 이들은 Hashin 이론을 이용한 IRF(Inverse reserve factor)를 통해 파손을 판정하고 복합재 케이지의 설계 유연성을 개선하였다. Takemoto 등[13]은 중시적 규모(mesoscale)의 해석을 통해 고압 탄소섬유/에폭시 복합재 연료탱크의 강도를 평가하였다. 이들은 거시적 규모의 모델로부터 섬유 가닥이 아닌 번들 단위를 갖는 중시적 규모의 모델을 설정하여 파열 압력을 예측하고 실험 결과와 비교하여 파열 압력 예측 가능성을 보였다.

실제 현장에서는 파손 기준 적용에 필요한 많은 물성 정보와 계산의 복잡성 등의 문제로 인해 아직까지도 한계 기준이나 상호작용 기준이 여전히 사용되고 있다. 그러나 분리모드 기준이나 거시적 규모의 응력과 미시적 혹은 중시적 규모의 응력 간 관계 규명을 통한 파손 판정 및 안전성 평가에 대한 연구도 활발히 이루어지고 있다. 아울러 기존 금속재를 탄소섬유/에폭시 복합재로 대체하고자 하는 시도도 지속적으로 이루어지고 있다.

본 연구에서는 경량화를 위해 기존 금속재 링크를 탄소섬유/에폭시 복합재 링크로 대체하기 위한 일환으로 파손 판정을 통해 구조 안전성을 확인하였다. 많은 양의 실험과 계산이 요구되더라도 정확한 파손 판정을 위해 MMF 기준을 이용하였다. 섬유 방향 및 섬유 횡방향에 대한 기계적 물성은 실험을 통해 평가하고 미시 응력과 거시 응력 사이의 관계는 MMF의 계산 기법을 통해 도출하였다. 이들 관계를 통해 탄소섬유/에폭시 복합재 링크의 구조 안전성을 하중 조건에 따라 확인하여 평가하였다. 마지막으로 파손 판정을 통해 현재 모델에 발생할 수 있는 파손 양상을 예측하였다.

2.1 강도 평가

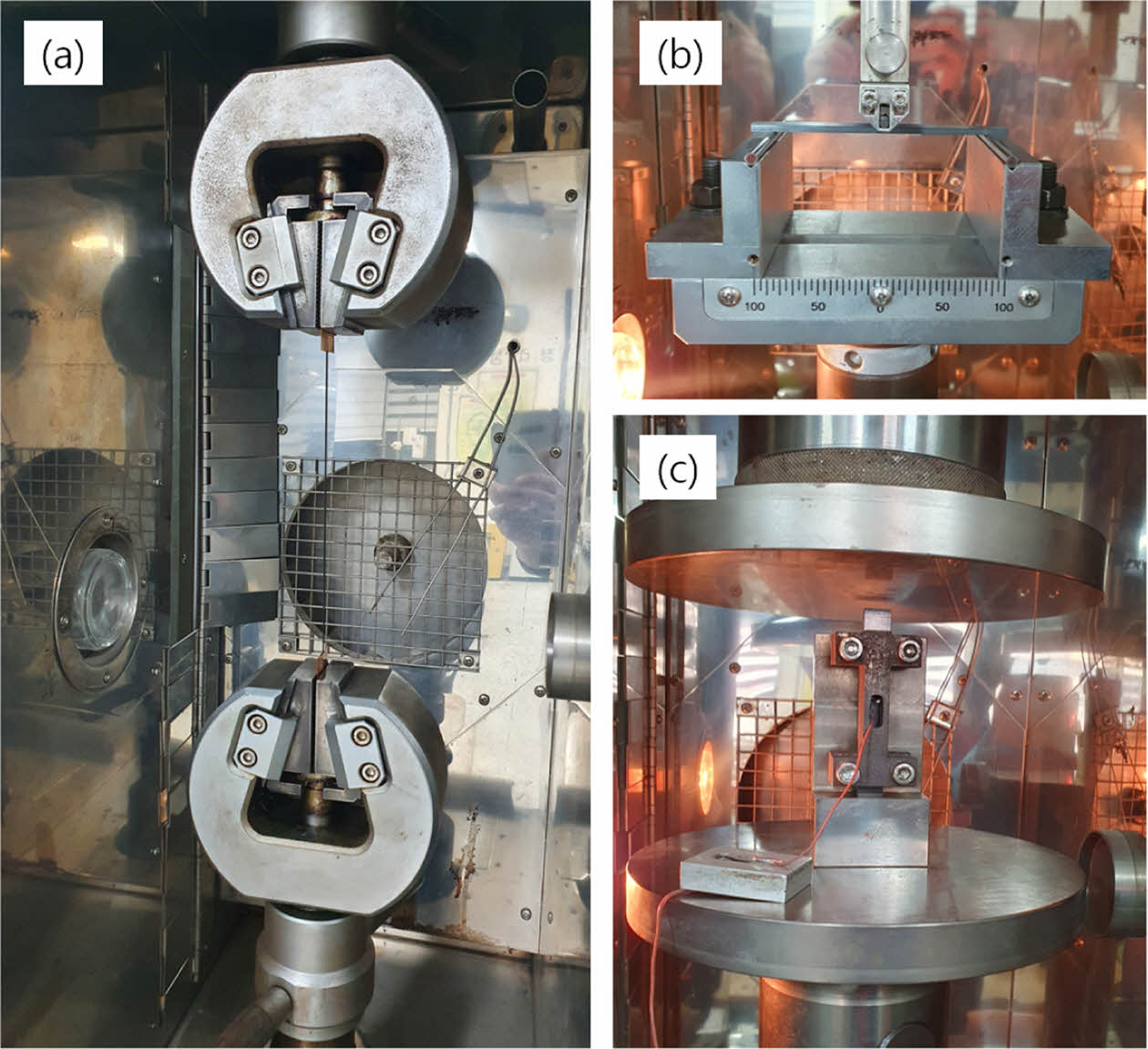

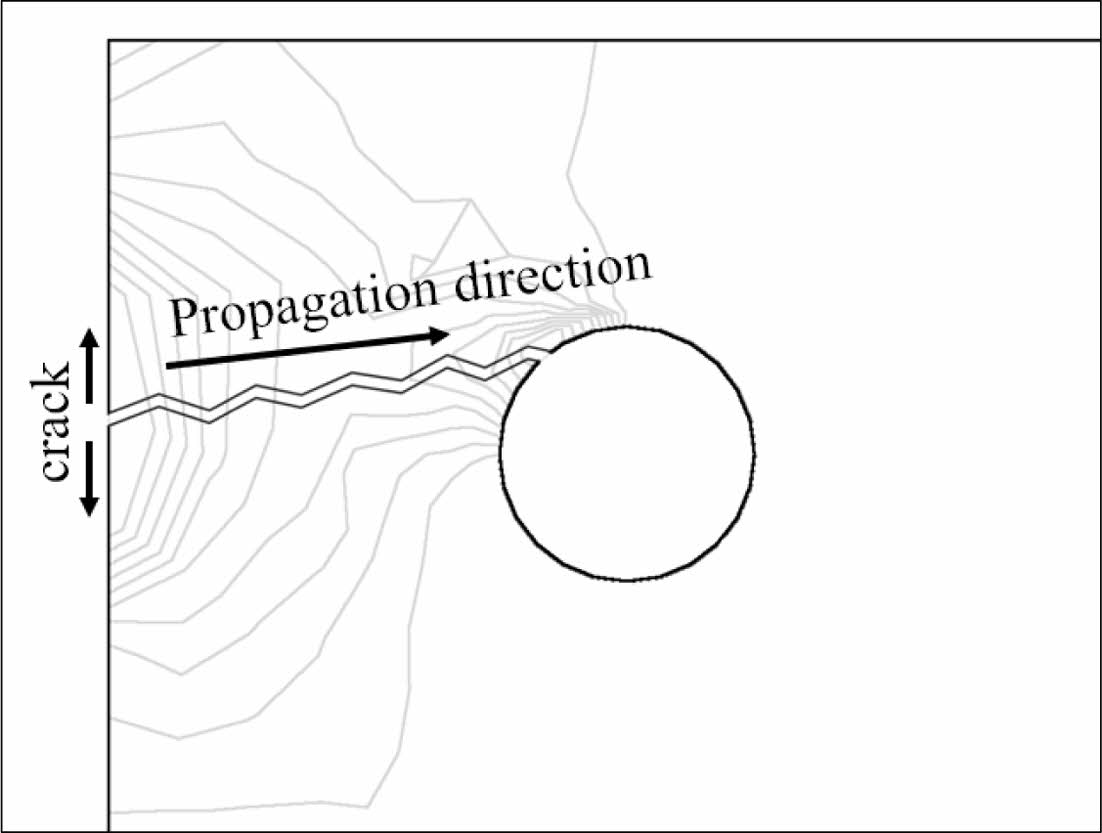

탄소섬유/에폭시 복합재의 파손을 판정하기 위해 필요한 강도들을 기계적 시험을 통해 평가하였다. 시험은 크게 섬유 방향과 섬유 횡방향으로 구분하여 수행되었다. 섬유 방향의 인장강도는 토우프리프레그로 제작한 스트랜드 시편에 대해 인장시험을 수행하여 평가하였다. 섬유 종방향의 압축강도는 예상 하중이 높아 굽힘시험으로 대체하여 진행하였다. 시험에 적용된 복합재 시편의 압축강도는 인장강도보다 낮기 때문에 굽힘시편의 중립면을 기준으로 압축 영역에서 파단이 발생되었다. 섬유 횡방향의 압축강도는 압축시험을 통해 평가되었으며, 섬유 횡방향 인장강도도 굽힘시험으로 평가되었다. 섬유 횡방향의 경우 수지의 물성이 지배적이고 수지의 압축강도가 인장강도보다 높기 때문에 파단은 인장 영역에서 발생되었다. Fig. 1에는 시험장비와 시편의 형상이 나타나 있다. Table 1에는 각 시험의 조건들이 나타나 있으며 각 조건 별로 15개씩의 시편을 시험하였다.

2.2 실험 재료 및 시편 제작

시험에는 탄소섬유(T700, Toray, Japan)와 에폭시로 구성된 토우프리프레그와 프리프레그를 사용하였다. 섬유 방향 인장시험은 토우프리프레그를 이용하여 스트랜드 시편을 제작하였다. 스트랜드 시편은 ASTM D4018[14]에 근거하여 자동와인딩 장치를 통해 제작하였다. 섬유 종방향 굽힘시험과 횡방향 압축시험을 위해서는 프리프레그를 일방향으로 적층한 적층판을 제작하였다. 이때 적층판의 두께는 3.1~3.3 mm, 크기는 1 m × 1 m이고 시편은 다이아몬드 휠을 이용하여 시험 규격에 맞도록 채취하였으며 시편의 측면은 사포로 연마하였다. 섬유 방향 및 섬유 횡방향 굽힘시편은 ASTM D790[15], 섬유 횡방향 압축시편은 ASTM D695 [16]에 근거하여 제작하였다.

|

Fig. 1 Mechanical tests: (a) tensile test, (b) flexural test (c) compressive test |

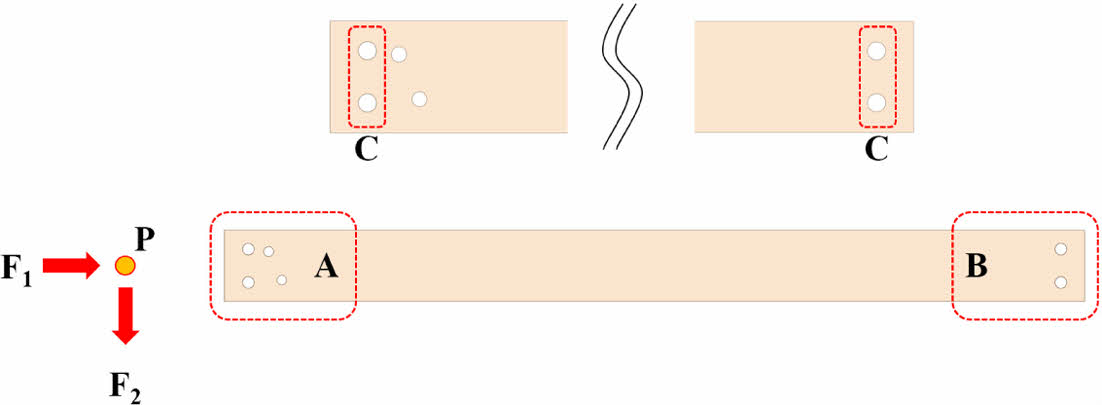

탄소섬유/에폭시 복합재의 파손을 판단하기 위해 MMF 기준을 적용하였다. MMF 기준은 연속섬유를 갖는 복합재의 파손을 판정하는 파손 기준으로 파손지수(failure index)로부터 파손 여부를 포함해 파손 위치와 파손 모드도 예측한다. MMF 기준은 복합재의 구성요소에 기반한 파손 이론으로 미시 수준에서의 응력(micro stress)과 거시 수준에서의 응력(macro stress) 사이의 관계를 응력증폭계수(Stress amplification factors)로 보정한다. 이때 미시 수준의 응력은 RVE(Representative volume elements) 또는 unit cell이라 불리는 단위 체적 요소 내의 응력이고, 거시응력은 층(ply) 또는 복합재 구조물 단위에서의 응력이다. MMF 기준에서 미시응력과 거시응력 사이의 관계는 식 (1)과 같이 나타난다.

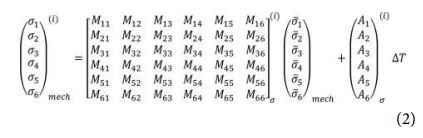

이때 σ는 미시응력, σ͞ 는 거시응력, ∆T는 온도 변화, Mσ는 거시응력에 대한 응력증폭계수, Aσ는 온도 증분에 대한 응력증폭계수이다. 온도 증분에 대한 응력항은 경화 온도와 분위기 온도 차이에 대한 잔류 열응력이다. 식 (1)을 풀어 표현하면 식 (2)와 같이 나타난다.

이때 σ(i)mech는 섬유 또는 수지의 미시응력, σ͞ mech는 거시응력, ∆T는 경화온도와 분위기 온도의 온도 차이, M(i)σ는 섬유 또는 수지 내 i점에서의 응력증폭계수, A(i)σ는 온도 차이에 의한 응력증폭계수이다.

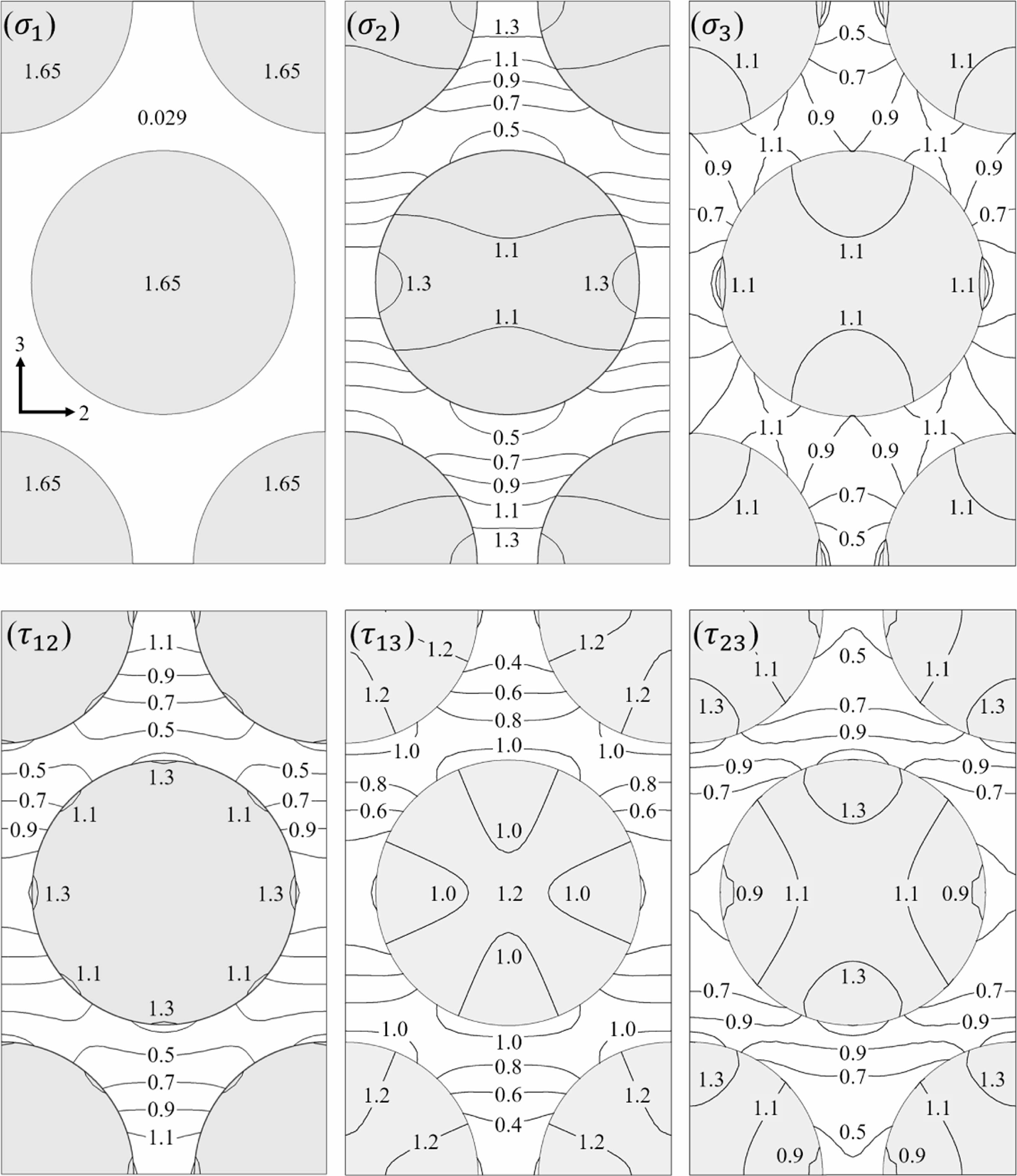

거시응력과 미시응력 사이의 관계는 응력증폭계수로 나타낼 수 있으며 RVE 모델의 해석을 통해 구할 수 있다. RVE 모델에서 섬유와 수지 내에는 Fig. 2와 같이 각각 17개와 19개의 핵심점들이 있으며 이들 점들 중 가장 큰 값을 갖는 점에서의 값을 파손 판정 기준으로 정한다. 응력증폭계수는 RVE 모델에 3종류의 단위 수직응력(σx, σy, σz)과 3종의 단위 전단응력(τxy , τxz, τyz)에 대한 해석으로부터 구한다. 복합재 구조물을 모델링하여 얻어진 응력은 거시응력 결과이므로 얻어진 응력증폭계수를 이용하면 미시응력 분포를 최종적으로 얻을 수 있다. 이때 실험을 통해 얻은 강도와 미시응력 분포를 비교하면 파손 모드와 파손 여부를 판정할 수 있다. 섬유의 파손지수는 식 (3)과 같이 나타난다.

이때 kf 는 섬유의 파손지수, Cf 와 Tf 는 각각 탄소섬유/에폭시 복합재의 섬유 방향의 압축강도 및 인장강도로부터 역산하여 결정된다. σft와 σfc는 각각 섬유 방향의 최대 인장응력 및 압축응력이다. 수지의 파손지수는 식 (4)와 같이 나타난다.

이때 km은 수지의 파손지수, Tm과 Cm은 각각 수지의 인장강도 및 압축강도로 탄소섬유/에폭시 복합재의 횡방향 인장강도 및 압축강도로부터 역산된다. Im1은 응력의 제1 불변량, σmVM은 수지의 von-mises 응력이다. 식 (3)으로부터 섬유의 인장파손(kTf)과 압축파손(kCf) 그리고 식 (4)로부터 수지의 인장파손(kTm)과 압축파손(kCm)을 정의할 수 있으며 이들 값 중 어느 하나라도 1에 도달하면 파손이 발생한다고 판정한다. 또한 1에 도달한 경우 그때의 파손지수에 의한 파손 모드가 발생하는 것으로 예측할 수 있다.

|

Fig. 2 RVE model and key points in fiber and matrix |

4.1 RVE 모델

미시응력과 거시응력 간의 응력증폭계수를 구하기 위해 RVE 모델을 해석하였다. RVE 모델의 크기를 결정짓는 요소는 섬유의 체적분율과 직경 그리고 배열이다. 섬유 배열은 정육각형의 모델을 적용하였다. 섬유의 체적분율과 직경은 각각 61.6%와 7 μm로 설정하였다. Fig. 2에 나타난 형상의 RVE 모델을 설정하고 6종류의 단위 응력(σx, σy, σz, τxy, τxz, τyz)을 적용하여 응력증폭계수를 구하였다. 이때 경계조건은 수직응력의 경우 6면체의 각 면은 변형 전과 후 모두 평평함을 유지하도록 면의 수직한 방향으로 같은 변위를 갖도록 구속하였다. 전단응력은 주기조건을 부여하여 해석을 수행하였다. 각각의 하중은 단위응력(1 MPa)에 해당하는 하중을 면에 가하고 Fig. 2의 핵심점에서의 응력 결과를 추출하여 응력증폭계수를 계산하였다.

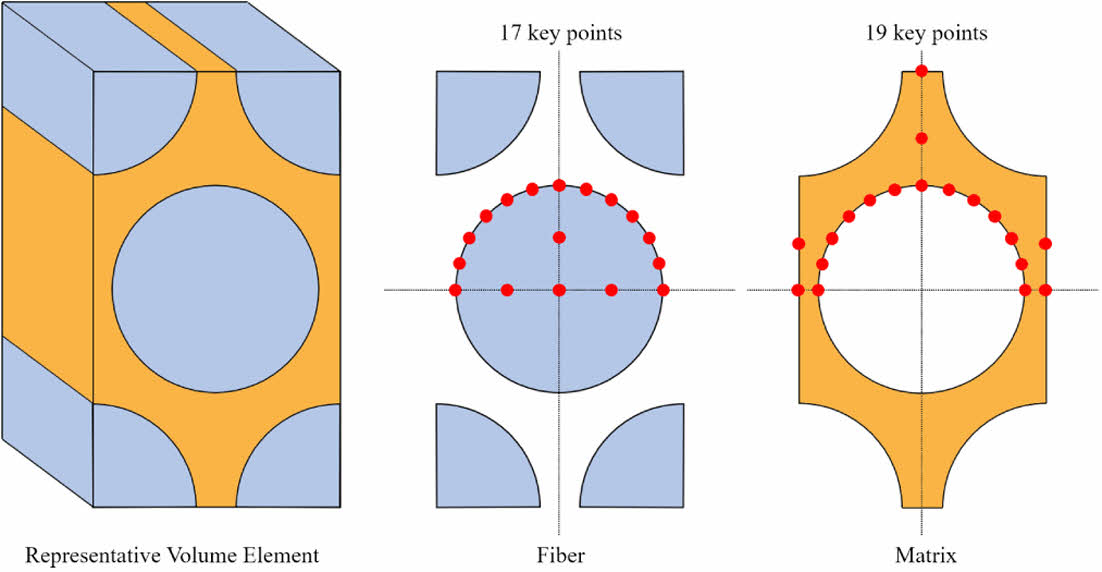

4.2 CFRP 링크 모델

Fig. 3에는 해석에 사용된 CFRP 링크 모델이 나타나 있다. 이는 기존 알루미늄으로 설계된 링크와 동일하며 경량화를 위해 탄소섬유/에폭시 복합재로 대체하였다. 그러나 실제 형상은 훨씬 복잡하게 되어 있지만 형상을 단순화하여 해석하였다. 여기에서 보면 링크 한 끝에 4개의 홀이 있고 반대 끝에는 2개의 홀이 있다. 또한 C로 표기된 4개의 홀은 이웃한 부품들과 조립되어 하중을 전달한다. 이때 홀 부근에서 응력 분포가 중요한 관심의 대상이며 홀이 있는 링크 끝 부분 A와 B에서의 응력을 확인하는 것이 필요하다. 링크의 설계 하중은 1000 N으로 이웃한 부품과의 각도에 따라 점 P로부터 축 방향으로 압축되어 굽힘 하중이 전달된다. 따라서 하중은 순수 압축을 받는 F1과 굽힘 하중을 받는 F2의 두 가지로 구분하여 해석을 수행하였다. 링크의 두께는 시험에 사용된 탄소섬유/에폭시 적층판의 두께와 동일한 3.2 mm를 적용하였으며 섬유 방향은 링크의 길이 방향을 따른 일방향으로 되어 있다. 해석은 ANSYS Workbench를 이용하였으며 복합재 링크 모델의 경우 ACP(Ansys composite preppost)로 모델링하였다.

|

Fig. 3 Carbon fiber/epoxy composite link model |

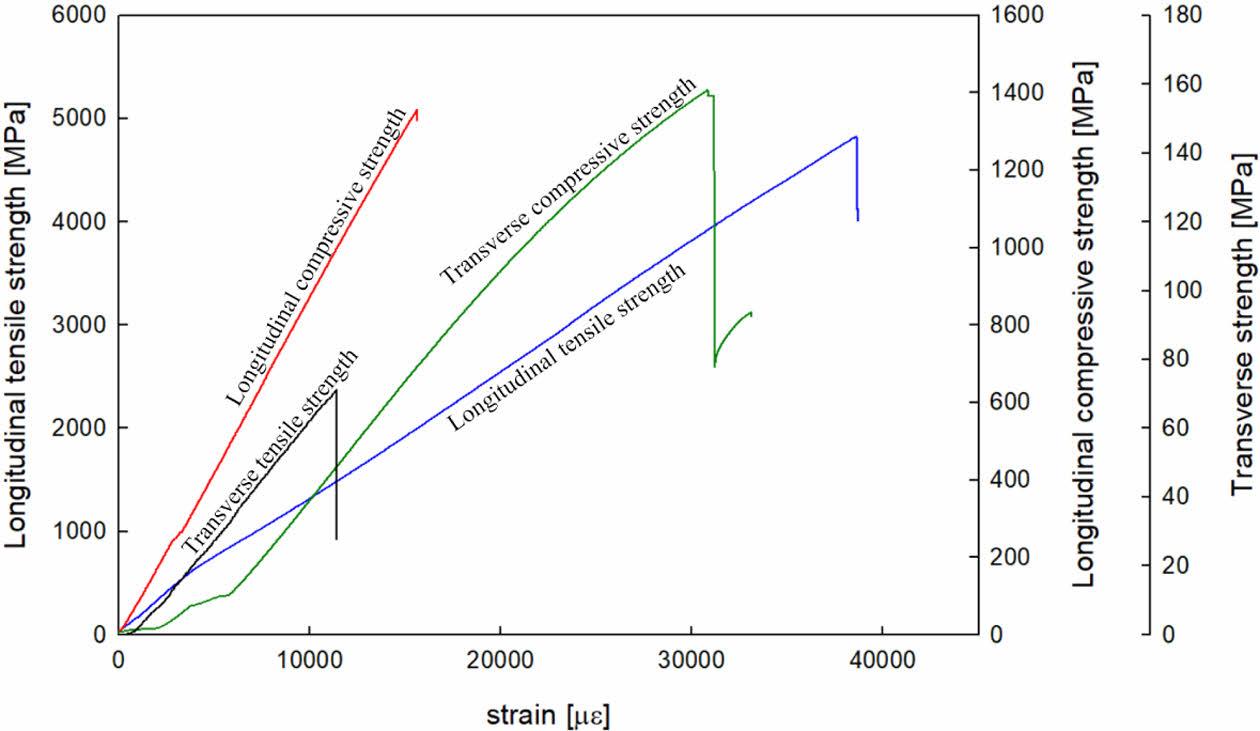

파손 판정 기준이 되는 섬유와 수지의 인장 강도 및 압축 강도를 구하기 위해 기계적 시험을 수행하였다. Fig. 4에는 4종류의 시험에서 얻어진 전형적인 응력-변형률 선도가 나타나 있다. 여기에서 보면 섬유 방향 인장강도는 매우 높게 나타난다. 이는 스트랜드 시편의 특성으로 섬유 강도 수준이기 때문에 실제 적층이나 와인딩하여 제작한 시편으로 인장시험을 진행하면 이보다 낮은 인장강도를 보이며 실험을 통해 얻은 인장강도는 4826 MPa이다. 섬유 방향 압축강도는 평균 1372 MPa, 섬유 횡방향 압축강도는 159.7 MPa, 섬유 횡방향 인장강도는 70 MPa로 얻어졌다. 이들 값들은 거시적인 응력이므로 RVE 모델에 거시 응력으로 가하였을 때 핵심점에서의 결과가 미소 응력이 되기 때문에 이를 기준으로 파손을 판정한다.

|

Fig. 4 Representative strength results from mechanical tests |

6.1 RVE 모델 해석 결과

RVE 모델에 6종류의 단위 응력을 가하여 응력 분포를 확인하고 응력증폭계수를 구하였다. Fig. 5에는 6개의 단위응력에 대한 해석 결과가 나타나 있다. σ1에 대한 결과를 보면 수지에는 0에 근접한 매우 작은 응력이 발생하지만 섬유에는 상당히 큰 응력이 발생한다. 이처럼 섬유 방향의 하중은 대부분 섬유가 지지하므로 섬유의 특성이 지배적으로 나타난다. 그러나 나머지 단위응력 결과에서는 수지에도 상당히 큰 응력이 발생하였다. 섬유 횡방향으로 하중이 작용하는 경우 수지의 특성도 두드러지게 영향을 미치기 때문에 섬유 방향의 하중을 받는 경우에 비해 취약해진다. Fig. 5의 6개의 단위응력 결과로부터 응력 결과를 추출하면 Fig. 2의 섬유와 수지의 핵심점에서의 응력증폭계수를 결정할 수 있다.

6.2 CFRP 링크 모델 해석 결과

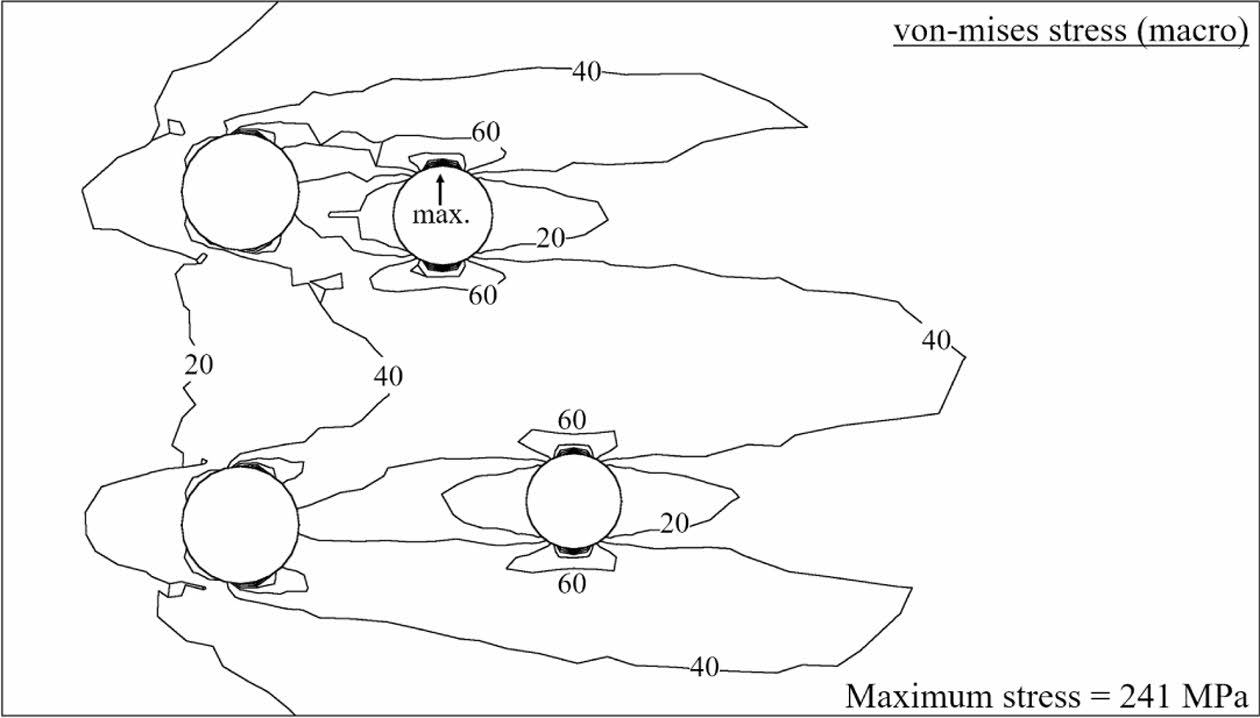

Fig. 6에는 링크가 축 방향 압축을 받는 경우에 대한 홀 주변 영역 A의 von-mises 응력 분포가 나타나 있다. 이는 전체 층을 대표하여 가장 큰 응력이 발생한 1번 층에서의 결과이다. 여기에서 보면 241 MPa 정도의 최대 응력이 발생하며 최대 응력은 표시된 홀 안쪽 부분에서 발생하였다. 이때 등가응력과 재료의 강도를 비교하면 파손 판정을 할 수 있지만 복합재의 경우 von-mises 응력만으로는 파손 판정은 어렵다.

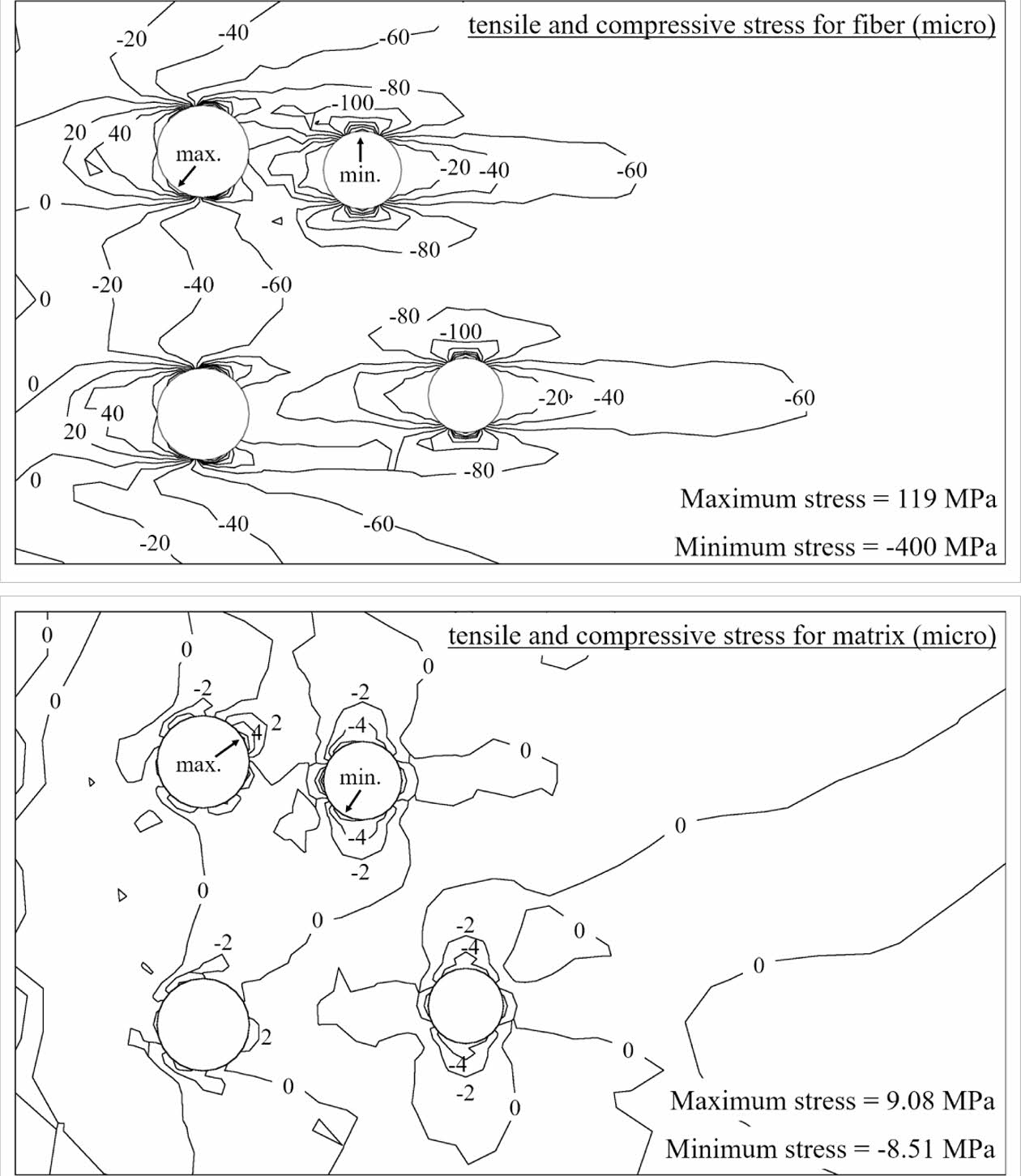

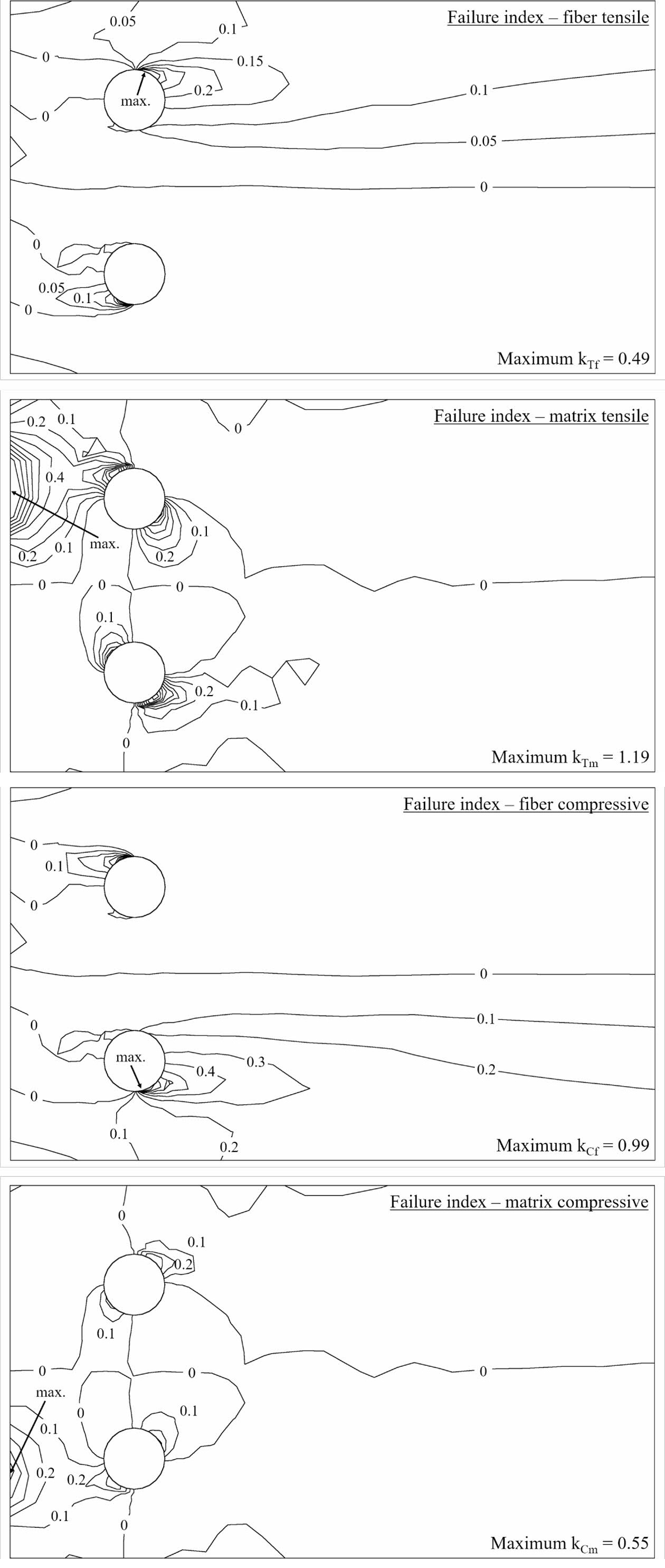

Fig. 7에는 동일한 층에서 섬유와 수지에 발생하는 인장응력 및 압축응력을 응력증폭계수를 이용하여 얻은 미시 응력 결과가 나타나 있다. Fig. 7(a)는 Fig. 6에 나타난 von-mises 응력 결과와 상당히 차이가 있다. 섬유의 경우 최대 119 MPa의 인장응력과 400 MPa의 압축응력이 발생하였다. 링크가 압축을 받고 있는 상태이므로 압축응력이 주가 되며 홀을 통해 하중이 전달되므로 홀 기준으로 바깥 부분에는 인장응력이 발생하고 나머지 부분에서는 압축응력이 작용한다. 섬유의 최대 인장응력 및 압축응력 모두 섬유 강도에 비해 충분히 낮으므로 이 영역에서 섬유의 파손이 발생하지 않음을 알 수 있다. Fig. 7(b)는 수지 내의 인장 및 압축에 대한 미시응력 분포로 Fig. 6에 나타난 von-mises 응력과는 차이가 있다. 우선 수지 내에서는 최대 인장응력이 9 MPa이고 최대 압축응력이 8.5 MPa이 발생하였다. 이는 섬유 내에 발생한 응력에 비하면 매우 낮은 값으로 Fig. 5의 섬유 방향 결과와 동일한 양상을 갖는다. 또한 기계적 시험을 통해 얻은 횡방향 압축강도 159.7 MPa 및 인장강도 70 MPa과 비교하여도 충분히 작기 때문에 해석결과로부터 축 방향 하중을 받는 경우 수지에는 파손이 발생하지 않는다.

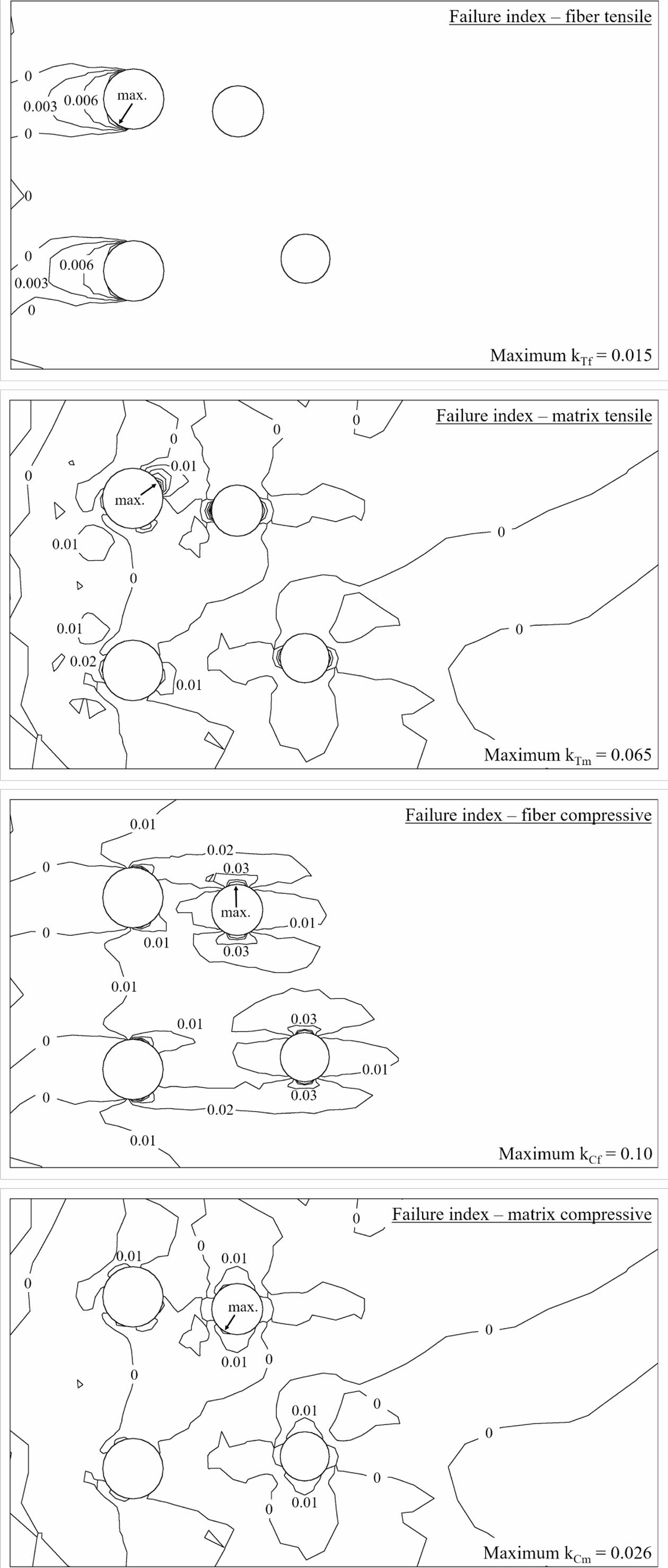

Fig. 8에는 정확한 파손 판정을 위한 섬유 인장, 수지 인장, 섬유 압축, 수지 압축에 대한 파손지수 결과가 나타나 있다. 여기에서 보면 파손지수가 1에 도달하는 경우는 없기 때문에 파손은 발생하지 않는다. 가장 큰 파손지수는 섬유 압축 파손을 나타내는 kCf이지만 최댓값이 0.1로 1에 비해 충분히 작은 값으로 축 방향 압축하중으로는 링크에 파손이 발생하지 않는다. 파손지수가 최대값을 나타낸 곳은 응력 분포에서 예측한 바와 같이 네 경우 모두 홀 주위에서 발생하였다.

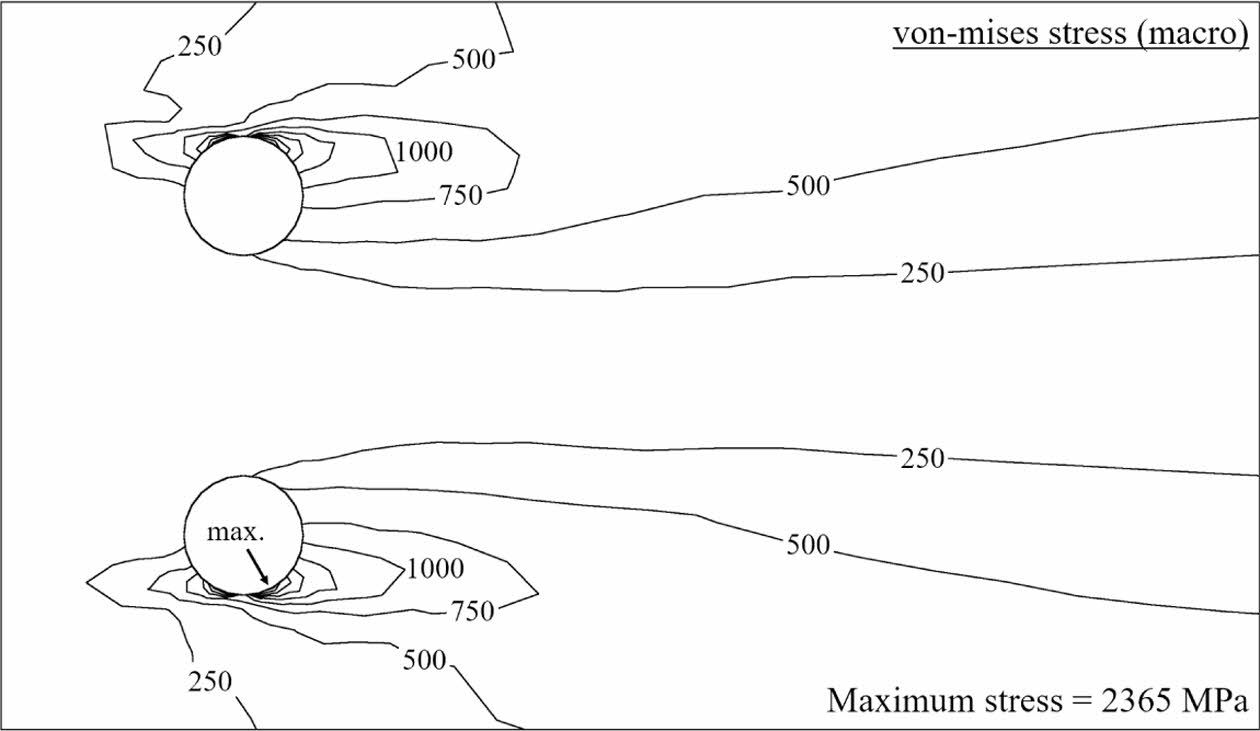

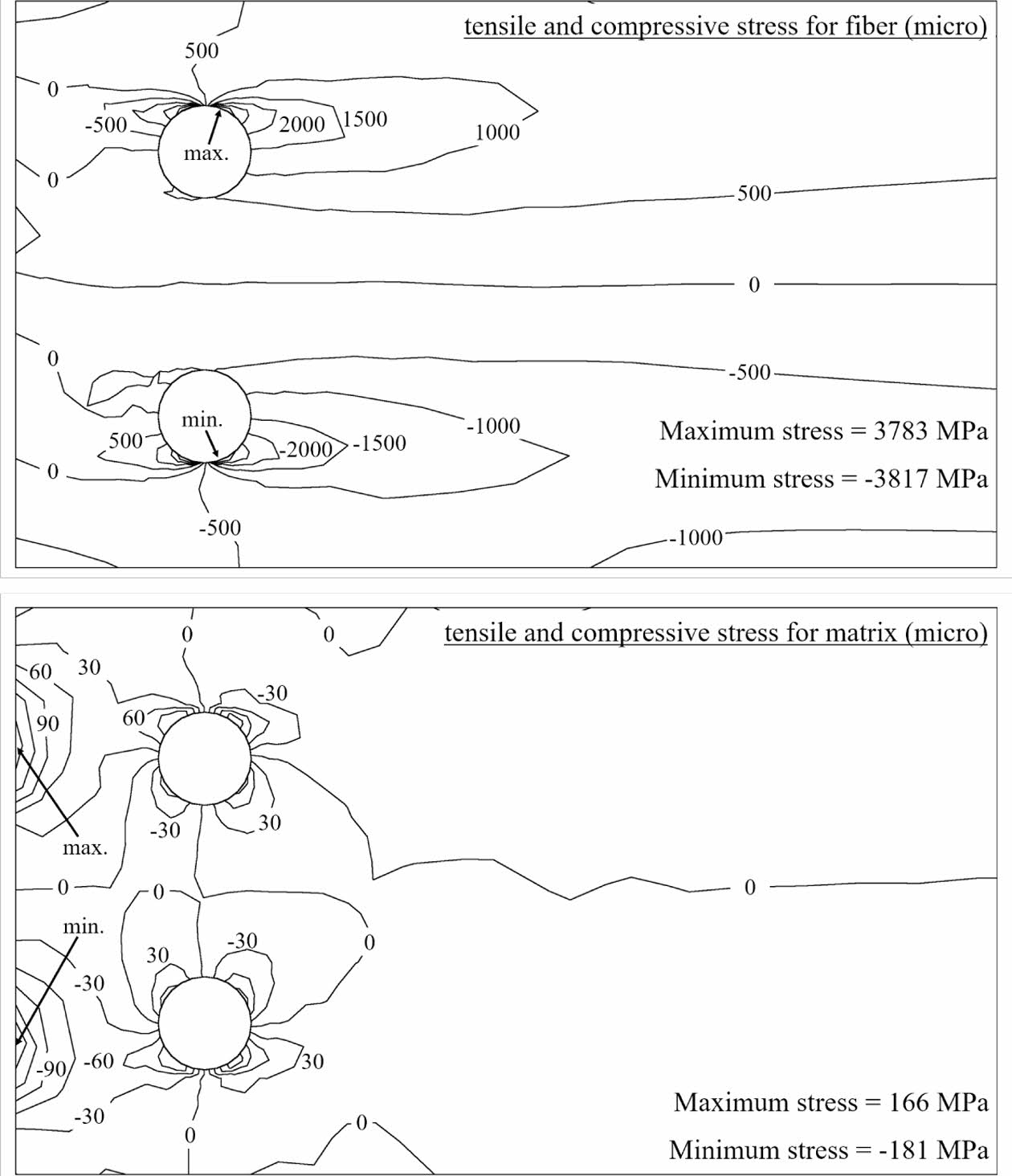

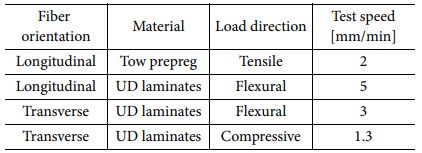

Fig. 9에는 굽힘 하중을 받는 경우의 von-mises 응력 분포 결과가 나타나 있다. 이때 최대응력은 2개의 홀이 있는 영역 B에서 발생하였으며 최대값이 나타난 20번째 층을 대표로 선정하였다. 축 방향 압축하중의 경우에 비해 전체적으로 응력 증가가 크게 나타났으며 마찬가지로 최대 응력은 홀 내부에서 발생하였다. 응력 분포가 링크 중심의 중립면을 기준으로 대칭으로 나타나는데 이는 Fig. 10의 섬유와 수지의 미시 응력 분포에서 명확하게 확인할 수 있다. 미시응력으로 변환한 결과 섬유에는 최대 인장응력은 3783 MPa, 최대 압축응력은 3817 MPa이 발생하였다. 수지에는 최대 인장응력은 166 MPa, 최대 압축응력은 181 MPa이 발생하였는데 섬유 방향의 인장강도를 제외한 3가지 응력 결과는 실험을 통해 얻은 기준 강도 수준의 결과와 유사하여 파손이 발생할 우려가 있다. 명확한 파손 판정을 위해 파손지수를 통해 확인하면 Fig. 11과 같다. 여기에서 보면 섬유 인장 파손의 경우 최대 파손지수가 0.49로 섬유에서 인장 파손은 발생하지 않았다. 수지 인장 파손지수는 1.19로 1보다 크기 때문에 수지에 파손이 일어났다. 섬유 압축 파손지수는 0.99로 결함이나 오차를 감안하면 파손이 발생할 가능성이 높다. 그러나 수지 인장 파손지수가 더 크기 때문에 먼저 1에 도달한 수지 인장에 의해 링크에 파손이 발생하게 된다. 수지 압축 파손의 경우 최대 0.55로 섬유 방향 인장강도와 유사한 수준이므로 해석에 사용된 링크는 축 방향 압축 하중을 받을 경우 안전하지만 각도가 변화하여 순수 굽힘 하중을 받게 되면 수지 인장 파손이 발생할 수 있다. 이때 수지 인장 파손이 발생하는 지점은 홀 주위가 아닌 상부 홀 부근 링크 끝단에서 발생한다. 이때 예측되는 파손 양상은 Fig. 12에 나타나 있다. 굽힘에 의해 홀 측면에는 섬유 횡방향의 인장응력이 발생하고 최대가 되는 링크 끝단에서 섬유 횡방향으로 벌어지는 파손이 발생하며 이로 인한 응력집중으로 균열이 점차 진전하게 된다. 균열 진전 방향은 그 다음 최대 인장응력이 발생한 상부 홀 쪽으로 이어지는 파손 양상이 예측된다. 이러한 결과는 파손을 판정할 때 안전계수가 고려되지 않았으며 목표 하중을 안전하게 지지하기 위해서는 링크 치수 변경 또는 적층 각도의 최적화가 필요가 있다.

|

Fig. 5 Micro stress distributions for each macro unit stress |

|

Fig. 6 Von-mises stress distribution for axial load |

|

Fig. 7 Micro stress distribution in fiber and matrix for axial load |

|

Fig. 8 Failure indices for axial load |

|

Fig. 9 Von-mises stress distribution for bending load |

|

Fig. 10 Micro stress distribution in fiber and matrix for bending load |

|

Fig. 11 Failure indices for bending load |

|

Fig. 12 Prediction of crack and propagation direction |

본 연구에서는 금속재 링크를 탄소섬유/에폭시 복합재로 대체를 위하여 파손 해석을 통한 구조 안전성을 확인하였다. 복합재의 미시적 관점과 거시적 관점을 모두 고려하기 위해 MMF 기준을 적용하였다. MMF 기준에 필요한 기계적 강도는 실험을 통해 구하였으며, 연구 수행 결과 아래와 같은 결론을 얻었다.

1) 대표체적요소 해석 결과 가해진 단위 응력 성분에 따라 수지 내에도 국부적으로 가해진 응력 수준의 큰 응력이 발생하였음을 미시적 관점에서 확인하였다.

2) 축방향의 압축하중을 받는 경우, 설계된 복합재 링크는 주어진 하중 조건을 충분히 견딜 수 있는 것으로 판단되었다. 파손 판정은 MMF 기준의 파손 지수 분석을 통해 판정하였으며, 4가지 파손 모드 중 섬유의 압축 파손 지수가 0.1로 가장 높게 나타났다. 이는 안전계수가 고려되지 않은 값이지만 파손 판정 기준인 1보다 충분히 낮은 값으로 축 방향 압축하중에 대해서는 안전하다고 판정할 수 있다.

3) 같은 크기로 굽힘 하중을 받는 경우에는 복합재 링크에 파손이 발생하였다. 관심 영역인 홀 내부 부분에서도 섬유 압축 파손 지수가 0.99로 1에 근접하게 나타났으나 가장 큰 파손 지수가 발생한 위치는 홀 옆 링크 끝단 부분에서 수지의 인장 파손 지수가 1.19로 나타났다.

4) 굽힘 하중의 파손 지수 결과로부터 파손 양상을 예측하였다. 4가지 파손 지수 중 먼저 1에 도달하는 수지 인장 파손이 최댓값이 얻어진 링크 끝단에서 발생하며, 그 다음 취약 부위인 상부 홀까지 균열이 이어지는 양상으로 파손 양상을 예측할 수 있었다.

5) 이러한 결과는 추후 경량화를 위한 탄소섬유/에폭시 복합재의 적용에 있어 구조 안전성 평가에 활용될 수 있을 것이다.

본 연구는 “금오공과대학교 대학 연구과제비(2022-2023)로 지원되었음”.

- 1. Lee, C.S., and Lee, J.M., “A Study on the Evaluation of Fiber and Matrix Failures for Laminated Composites using Hashin·Puck Failure Criteria,” Journal of the Society of Naval Architects of Korea, Vol. 52, No. 2, 2015, pp. 143-152.

-

- 2. Echaabi, J., Trochu, F., and Gauvin, R., “Review of Failure Criteria of Fibrous Composite Materials,” Polymer Composites, Vol. 17, No. 6, 1996, pp. 786-798.

-

- 3. Daniel, I.M., “Failure of Composite Materials,” Strain, Vol. 43, No. 1, 2007, pp. 4-12.

-

- 4. Christensen, R.M., “The Comparison and Evaluation of Three Fiber Composite Failure Criteria,” Proceeding of SEM Annual Conference & Exposition on Experimental & Applied Mechanics, Portland, OR, United States, Jun. 2005.

- 5. Hashin, Z., “Failure Criteria for Unidirectional Fiber Composites,” Journal of Applied Mechanics, Vol. 47, No. 2, 1980, pp. 329-334.

-

- 6. Puck, A., and Schürmann, H., “Failure Analysis of FRP Laminates by Means of Physically Based Phenomenological Models,” Composites Science and Technology, Vol. 62, 2002, pp. 1633-1662.

-

- 7. Hinton, M.J., Kaddour, A.S., and Soden, P.D., “A Comparison of the Predictive Capabilities of Current Failure Theories for Composite Laminates, Judged Against Experimental Evidence,” Composites Science and Technology, Vol. 62, 2002, pp. 1725-1797.

-

- 8. Cai, H., Miyano, Y., Nakada, M., and Ha, S.K., “Long-term Fatigue Strength Prediction of CFRP Structure Based on Micromechanics of Failure,” Journal of Composite Materials, Vol. 42, No. 8, 2008, pp. 825-844.

-

- 9. Jin, K.K., Huang, Y., Lee, Y.H., and Ha, S.K., “Distribution of Micro Stresses and Interfacial Tractions in Unidirectional Composites,” Journal of Composite Materials, Vol. 42, No. 18, 2008, pp. 1825-1849.

-

- 10. Ha, S.K., Jin, K.K., and Huang, Y.C., “Micro-Mechanics of Failure (MMF) for Continuous Fiber Reinforced Composites,” Journal of Composite Materials, Vol. 42, No. 18, 2008, pp. 1873-1895.

-

- 11. Nakada, M., and Miyano, Y., “Multiscale Modeling for Long-term Life Prediction of CFRP Structures under Cyclic Loading,” Multiscale and Multidisciplinary Modeling, Experiments and Design, Vol. 1, 2018, pp. 19-32.

-

- 12. Fragassa, C., Pavlovic, A., and Minak, G., “On the Structural Behaviour of a CFRP Safety Cage in a Solar Powered Electric Vehicle,” Composite Structures, Vol. 252, 2020, 112698.

-

- 13. Takemoto, S., and Yoshikawa, N., “Strength Evaluation of CFRP Structure of High Pressure Hydrogen Tank Based on Mesoscale Analysis,” Materials Today Communications, Vol. 32, 2022, 103966.

-

- 14. ASTM D4018, “Standard Test Methods for Properties of Continuous Filament Carbon and Graphite Fiber Tows,” Annual Book of ASTM, Vol. 15.03, 2017.

-

- 15. ASTM D790, “Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics and Electric Insulating Materials,” Annual Book of ASTM, Vol. 08.01, 2017.

-

- 16. ASTM D695, “Standard Test Method for Compressive Properties of Rigid Plastics,” Annual Book of ASTM, Vol. 08.01, 2017.

-

This Article

This Article

-

2023; 36(3): 154-161

Published on Jun 30, 2023

- 10.7234/composres.2023.36.3.154

- Received on Apr 21, 2023

- Revised on Apr 29, 2023

- Accepted on May 9, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Sung Ho Yoon

-

* Department of Mechanical Engineering, Kumoh National Institute of Technology

- E-mail: shyoon@kumoh.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.