- Development of Small Manipulator Platform for Composite Structure Repair

Geun-Su Song*, Hyo-Hun An*, Kwang-Bok Shin*†

* Department of Mechanical Engineering, Graduate School, Hanbat National University

- 복합재 구조물 유지보수를 위한 소형 매니퓰레이터 플랫폼 개발

송근수* · 안효훈* · 신광복*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this paper, kinematic design and multi-body dynamics analysis were conducted to develop a small manipulator platform for automating the maintenance of structures made of composite materials. To design manipulator kinematically, the existing composite repair process was considered. The 3D design was conducted after selecting the basic specifications of manipulator and end-effecter in consideration of the patch lamination process for repair. Then, variables necessary for simulation and control were generated in MATLAB through inverse kinematic analysis. To evaluate the structural stability of platform, multibody dynamics analysis was conducted using Altair Inspire and Optistruct. Based on the simulation conducted in Inspire, multibody dynamics analysis was conducted in Optistruct, and structural stability was verified through the results of maximum displacement and Von-Mises stress over time. To verify the design, manufacturing and controlling of platform were conducted and compared with the simulation. It was confirmed that the actual repair process path and the simulation showed a good agreement

본 논문에서는 복합재료로 제작된 구조물의 유지보수 자동화를 위한 소형 매니퓰레이터 플랫폼 개발을 위해 기구학적 설계와 다물체 동역학 해석을 수행하였다. 매니퓰레이터의 기구학적 설계를 수행하기 위해 기존 복합재 보수 공정을 고려하였다. 보수용 패치 적층 공정을 고려하여 매니퓰레이터와 엔드 이펙터의 기본 제원을 선정한 뒤 3-D 설계를 수행하였다. 이후 보수공정을 고려한 역기구학 해석을 통해 시뮬레이션 및 제어에 필요한 변수를 MATLAB에서 생성하였다. 플랫폼의 구조안정성 평가를 위해 Altair Inspire와 Optistruct를 통한 다물체 동역학 해석을 수행하였다. Inspire에서 진행된 시뮬레이션을 기반으로 Optistruct에서 다물체 동역학 해석을 수행한 뒤 시간에 따른 최대 변위와 Von-Mises 응력 결과를 통해 구조안정성을 검증하였다. 설계검증을 위해 플랫폼의 실제 제작 및 제어를 수행하여 시뮬레이션과 비교한 결과, 실제 보수과정 경로와 시뮬레이션이 잘 일치하는 것을 확인하였다

Keywords: 복합재료(Composite material), 복합재 보수(Composite repair), 매니퓰레이터(Manipulator), 자동화(Automation), 다물체 동역학(Multibody dynamics)

다양한 산업분야에서 탄소섬유 복합재 적용을 위한 연구 개발이 활발히 진행되면서 다양한 종류의 복합재 제품이나 구조물 등의 유지보수에 대한 수요가 증가하고 있다. 이러한 수요를 충족하기 위해 각 분야의 복합재 유지 보수 기업들은 기존의 항공기, 선박, 배관 등 전통적인 복합재 유지보수 분야에서 개발된 보수 공정을 기반으로 유지보수를 수행하고 있다. 하지만 기존 보수공정의 경우 대부분의 공정이 수작업으로 수행되며 이를 위한 인력 양상이나 작업자의 숙련도에 따른 결과물 편차 발생 등으로 인해 막대한 경제적 손실이 발생한다는 단점이 존재하였다. 이를 해결하기 위해 상업용 매니퓰레이터의 특징과 장점을 활용하여 복합재 보수를 위한 표면 가공이나 보수용 패치 부착 등을 자동화하는 연구개발들이 활발히 이루어지고 있다. 매니퓰레이터는 인간의 팔과 유사한 동작을 제공하는 기계적인 장치로 관절들을 연결하는 링크, 모터와 링크를 특정 토크로 연결해주는 감속기, 매니퓰레이터의 움직임을 정밀제어하기 위한 모터 액추에이터, 그리고 매니퓰레이터 끝 부분에 적용되어 진공 그리퍼, 레이저 커터, 용접 토치 등 다양한 기능을 기반으로 여러 공정들을 수행할 수 있는 엔드 이펙터(End effecter)로 구성되어 있다. 이러한 매니퓰레이터의 특징으로 인해 다양한 산업 분야에서 빠르고 정밀한 작업들이 가능하며 작업물들의 결과물 또한 일정하다는 장점이 존재한다.

독일의 Lufthansa(社)는 상업용 매니퓰레이터 기반 스카핑 자동화 시스템 개발 후 복합재 랜딩기어 Door의 수리검증 및 평가기술을 개발하였으며[1] Airbus (社)는 산업용 매니퓰레이터 기반 자동화 스카핑 및 이를 평가할 자동화 스캐닝 시스템을 개발하였다[2]. 더 보잉 컴퍼니는 복합재 보수용 패치를 파손부위에 자동으로 적층하는 3차원 프린팅 기술 기반 엔드 이펙터 개발 후 상업용 매니퓰레이터를 적용한 복합재 보수 자동화 시스템 특허를 출원하였다[3]. 하지만 상업용 매니퓰레이터를 활용한 기존 연구개발들은 사용 환경이나 보수가능 제품 크기 등 여러 제약조건으로 인해 다양한 종류의 복합재 유지보수에 범용적으로 사용되기에는 불가능하다.

이에 본 연구에서는 이러한 한계를 극복하기 위해 소형 매니퓰레이터 기반의 복합재 보수 자동화 플랫폼을 개발하였다. 플랫폼 개발을 위한 기구학적 설계를 수행하기 위해 작업 모션 및 작업 반경, 부품 별 제원 등을 선정하여 상세 설계안을 도출한 뒤 MATLAB 및 Altair Inspire를 사용하여 다물체 동역학 시뮬레이션을 통한 설계안 검증을 수행하였다. 이를 통해 보수공정을 원활히 수행할 수 있는 소형 매니퓰레이터 플랫폼의 최종 설계안을 도출하였다. 이후 도출된 설계안의 구조안정성 평가를 위해 다물체 동역학 시뮬레이션 조건과 실제 보수공정이 고려된 구속 및 하중 조건들을 기반으로 다물체 동역학 해석을 수행하였다. 해석에 사용된 유한요소모델은 Altair HyperMesh를 통해 생성하였고 다물체 동역학 해석을 위한 유한요소해석 프로그램은 Altair Optistruct를 사용하였다. 최종적으로 구조안정성이 확보된 설계안을 기반으로 매니퓰레이터를 제작한 뒤 ROS(Robot Operating System)를 활용한 제어를 통해 매니퓰레이터 플랫폼 성능평가를 수행하여 전반적인 개발 과정에 대한 신뢰성을 확보하였다.

2.1 보수공정을 고려한 기구학적 설계

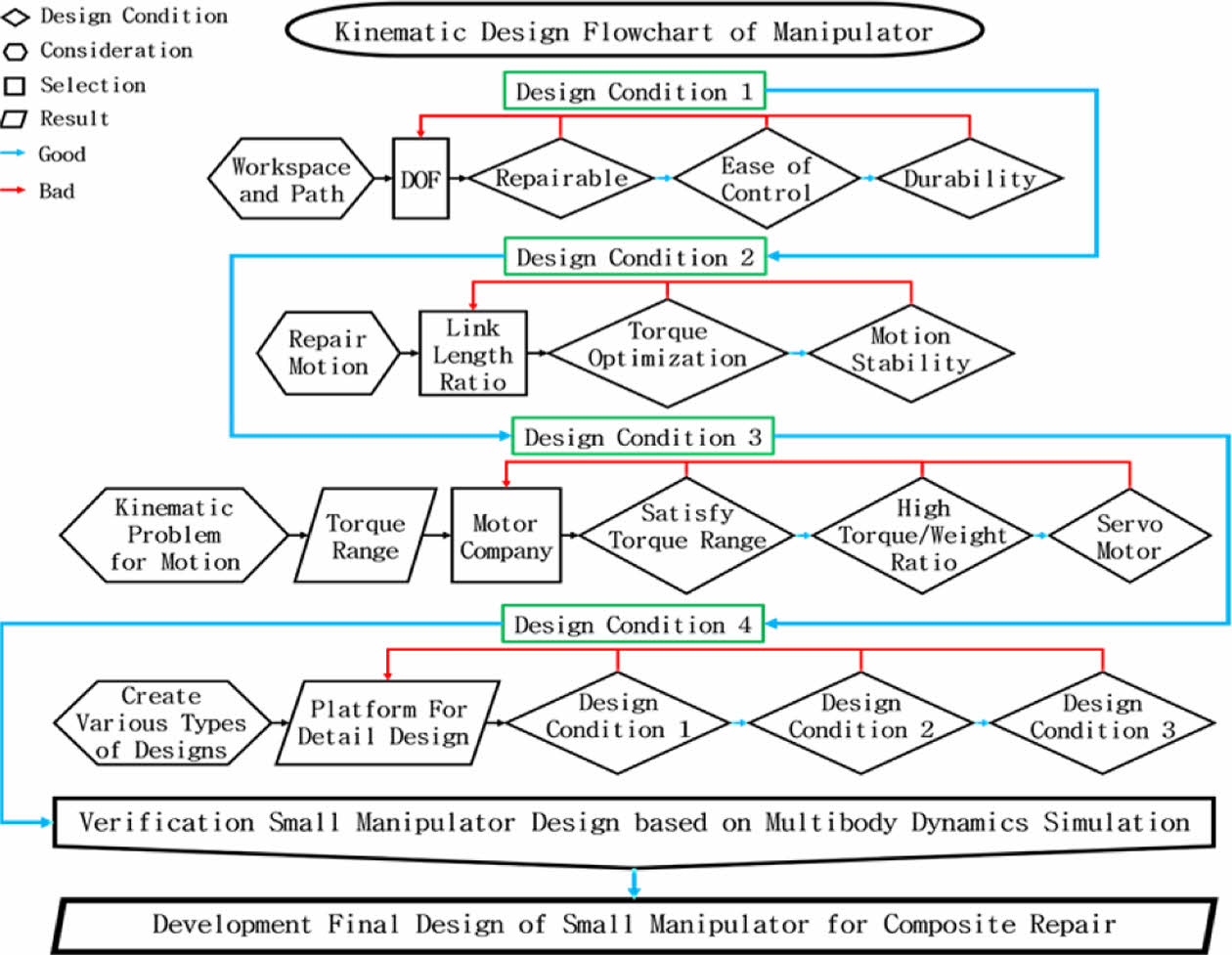

소형 매니퓰레이터 플랫폼 개발을 위해 기존 복합재 패치 적층 보수 공정과 매니퓰레이터 개발 관련 연구[4]를 참고하여 기구학적 설계 프로세스 Fig. 1을 개발하였다. 설계순서는 매니퓰레이터 자유도(Degrees of Freedom, DOF) 선정, 링크 설계, 구동 모터 선정, 상세 설계안 도출, 그리고 강체 다물체 동역학 시뮬레이션을 기반으로 각 관절 별 최종 모터를 선정하는 순서로 진행된다.

먼저 첫 번째 설계단계인 매니퓰레이터 자유도 선정을 위해 보수공정이 진행될 작업반경과 작업경로를 생성하였다. 작업반경은 2차원 평면상의 가로 300 mm, 세로 200 mm의 직사각형 형태이며 작업경로의 경우 직사각형 작업반경을 세로방향으로 적층하도록 선정하였다. 이를 기반으로 제어성과 내구성을 고려하여 개발될 매니퓰레이터의 자유도는 최대한 적은 수인 3자유도를 선정하였다. 횡방향 이동은 모터가 적용된 레일을 적용하였다.

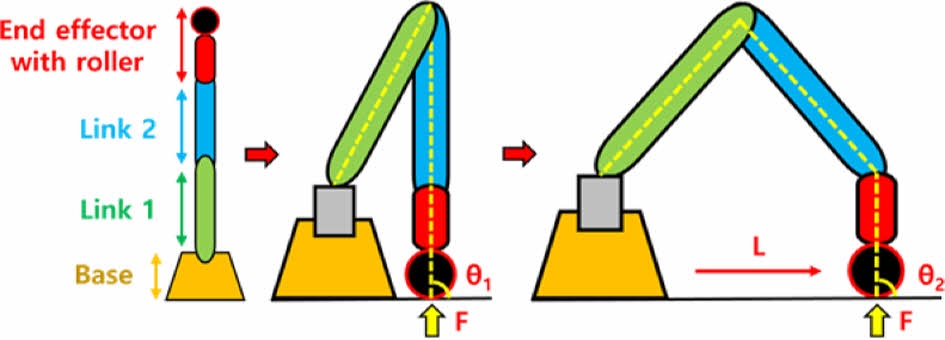

두 번째 단계인 매니퓰레이터 링크설계를 위해 적층 보수공정 모션을 생성하였다. 이후 선행연구를 참고하여 링크의 길이와 비율을 선정하였다. Fig. 2는 생성된 적층 보수공정 모션을 나타낸다.

F는 복합재 보수를 위한 섬유 적층력으로서 기존 AFP (Automated Fiber Placement) 로봇들의 적층력[5]을 고려하여 30 N으로 선정하였다. q1과 q2는 엔드 이펙터의 롤러와 작업평면과의 각도를 나타내며 적층 시 엔드 이펙터 관절 모터에 발생하는 토크를 최소화하기 위해 90도로 선정하였다. 길이 L은 작업 반경 200 mm를 나타낸다. 구축된 모션조건과 로봇 팔 최적설계에 관한 연구[6]를 참고하여 각 링크길이 비율은 토크관점에서 최적의 비율인 1:1로 선정 후 작업반경을 고려하여 각 링크길이를 200 mm로 설계하였다.

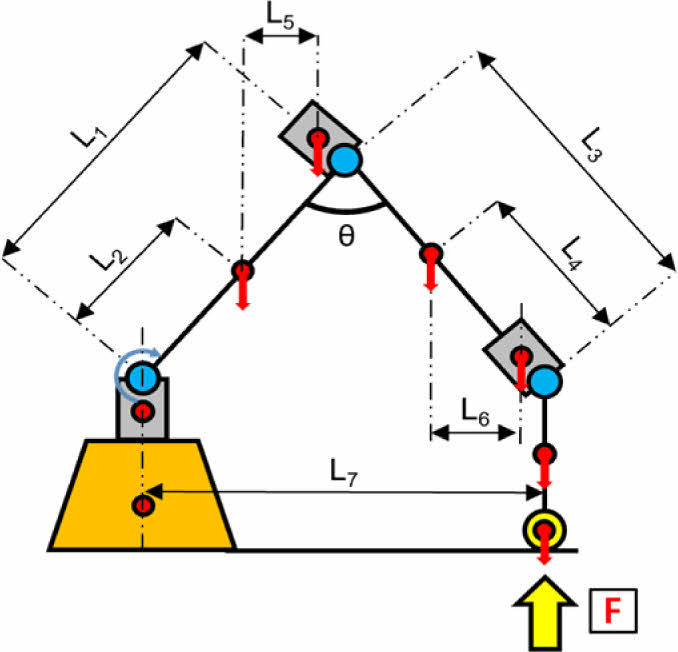

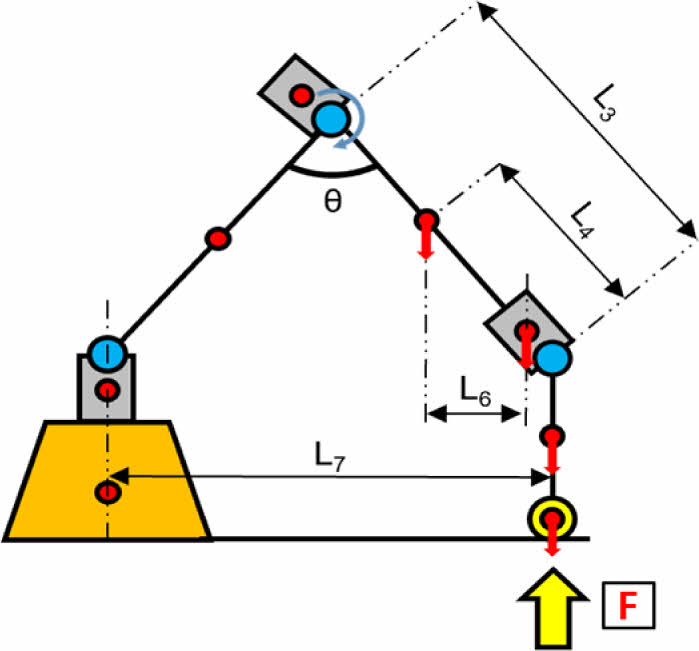

세 번째 단계인 매니퓰레이터의 관절 모터를 선정하기 위해 매니퓰레이터의 모션을 고려하여 각 관절 별 필요 토크 범위를 도출하였다. 토크 범위 도출을 위해 로봇 개발연구[7]를 참고하여 각 관절부에 최대 토크가 발생하는 모션들에 대한 기구학 문제를 정의하였다. Fig. 3 및 Fig. 4는 각 관절에 최대 부하 토크를 발생하게 하는 보수공정 모션을 기반으로 각 관절에 발생하는 토크 범위를 도출하기 위한 기구학 문제의 개략도를 나타낸다.

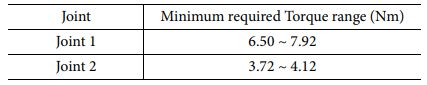

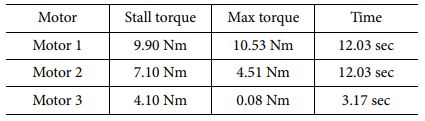

Table 1은 도출된 관절 별 필요 토크 범위를 나타낸다.

정의된 기구학 문제에 적용된 링크 중량 및 모터 제원의 범위는 상용모터 회사들과 매니퓰레이터 개발사들의 제품들을 기반으로 도출하였으며 보수 모션조건, 링크 설계안, 그리고 적층 압력을 만족할 수 있는 제품들을 기준으로 선정하였다. 이후 설계안에 적용될 모터선정을 위해 토크범위를 만족하며 높은 토크/중량비를 나타내는 서보 모터를 고려하였다. 최종적으로 로보티즈(社)의 Dynamixel 제품군이 해당 조건들을 만족하였으며 이를 기반으로 다양한 모터 제품들을 설계안에 적용해가며 복합재 보수용 소형 매니퓰레이터의 상세 설계안들을 도출하였다. 이후 해당 설계안들에 대해 다물체 동역학 시뮬레이션을 수행하여 설계안에 적용된 모터의 토크에 대한 적합성 여부를 평가하였다.

2.2 소형 매니퓰레이터 상세 설계안 플랫폼 도출

다양한 모터들이 적용된 여러 상세 설계안에 대해 다물체 동역학 시뮬레이션을 통한 각 관절 별 부하 토크 값을 도출한 뒤 적용된 모터의 정격 토크와 비교하여 해당 설계안들에 적용된 모터들에 대한 토크 관점에서의 적합성 평가가 수행되어야 한다. 하지만 이러한 여러 설계안들을 모두 도출하는 것은 많은 시간이 요구된다.

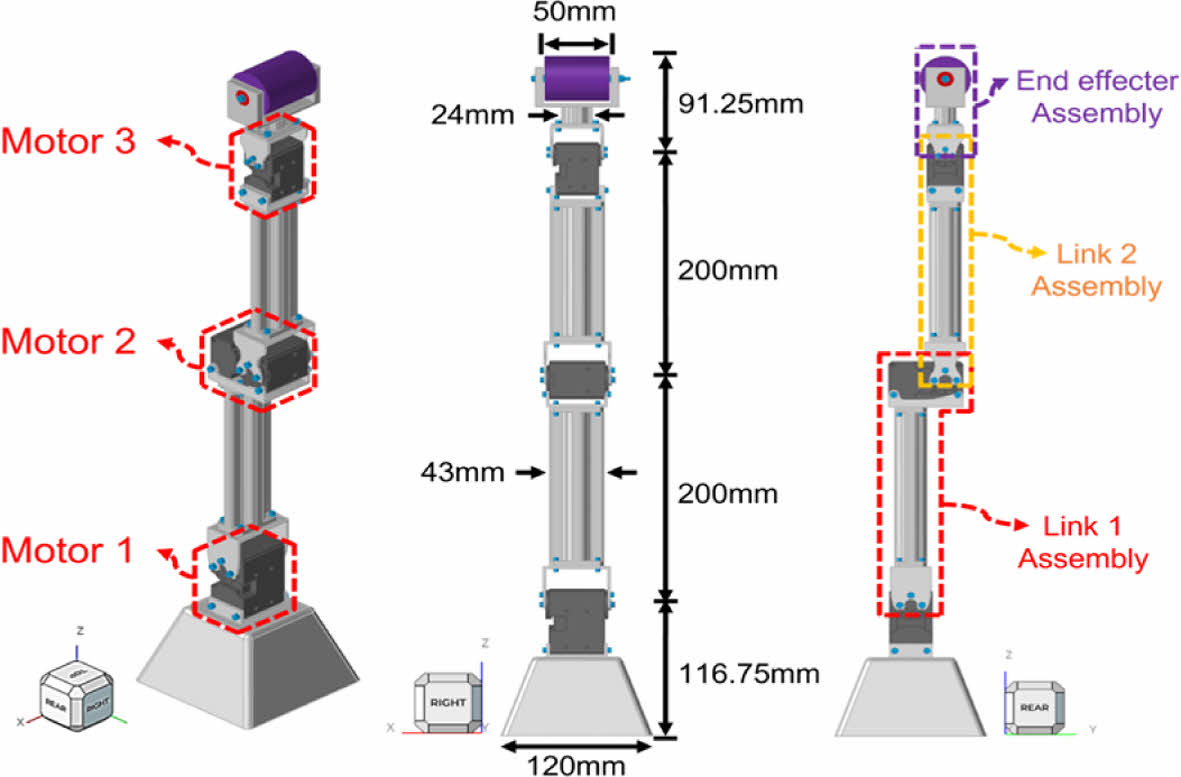

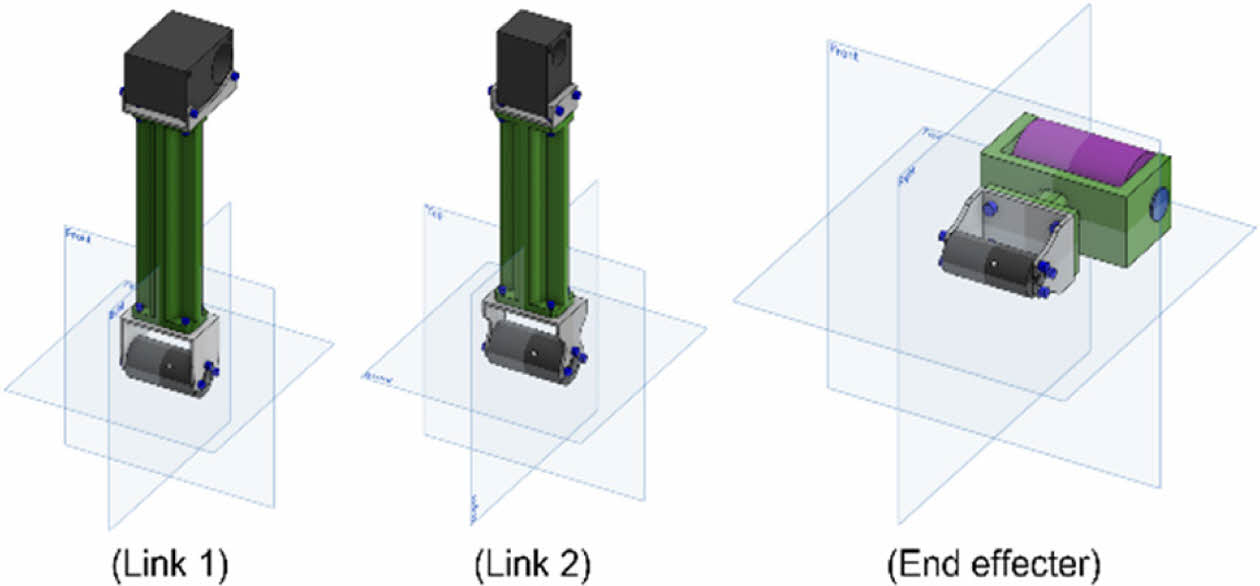

이에 본 연구에서는 다양한 종류의 모터들을 설계안에 쉽고 빠르게 적용 및 수정하기 위해 매니퓰레이터의 상세 설계안 도출용 3D 모델 플랫폼을 개발하였다. Fig. 5는 소형 매니퓰레이터의 설계안 도출용 플랫폼을 나타낸다.

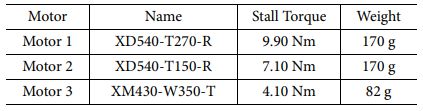

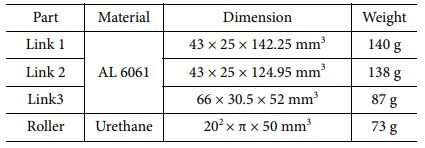

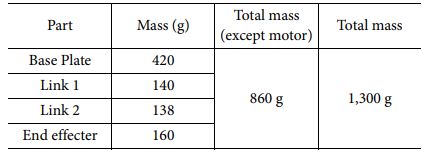

관절 간 길이는 모터들의 회전축간 수직 거리를 기준으로 설계하였으며 링크 소재는 알루미늄 AL 6061을 적용하였다. 엔드 이펙터 롤러는 무게를 고려하여 직경과 소재를 선정하였다. 플랫폼에 적용된 모터는 필요 토크범위를 상회하는 제품을 선정하였다. Table 2는 상세 설계안 플랫폼에 적용된 모터 제원을 나타내며 Table 3은 매니퓰레이터 링크들과 엔드 이펙터에 적용된 물성 및 치수, 그리고 모터를 제외한 각 링크 및 엔드 이펙터 어셈블리의 중량을 나타낸다.

Fig. 6은 모터가 포함된 매니퓰레이터 링크들과 롤러가 적용된 엔드 이펙터 어셈블리의 치수 및 형상을 나타낸다.

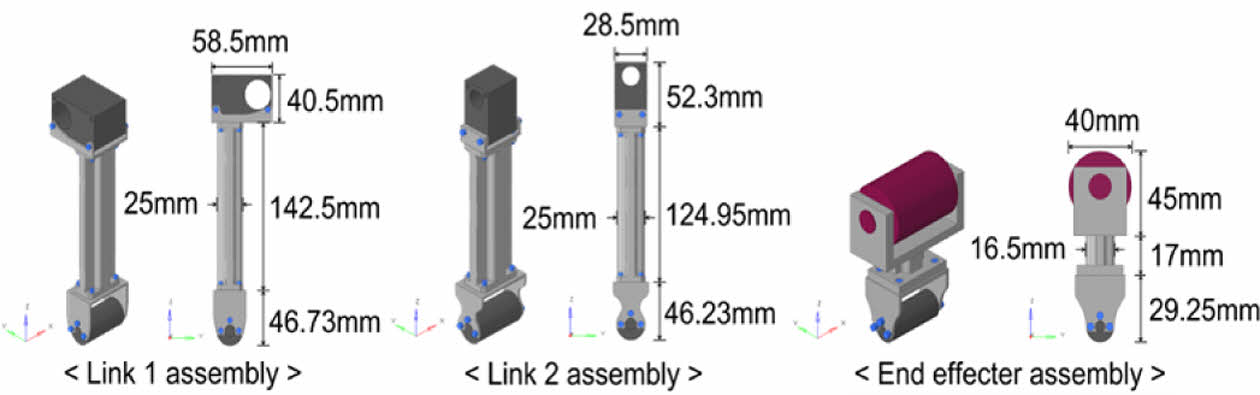

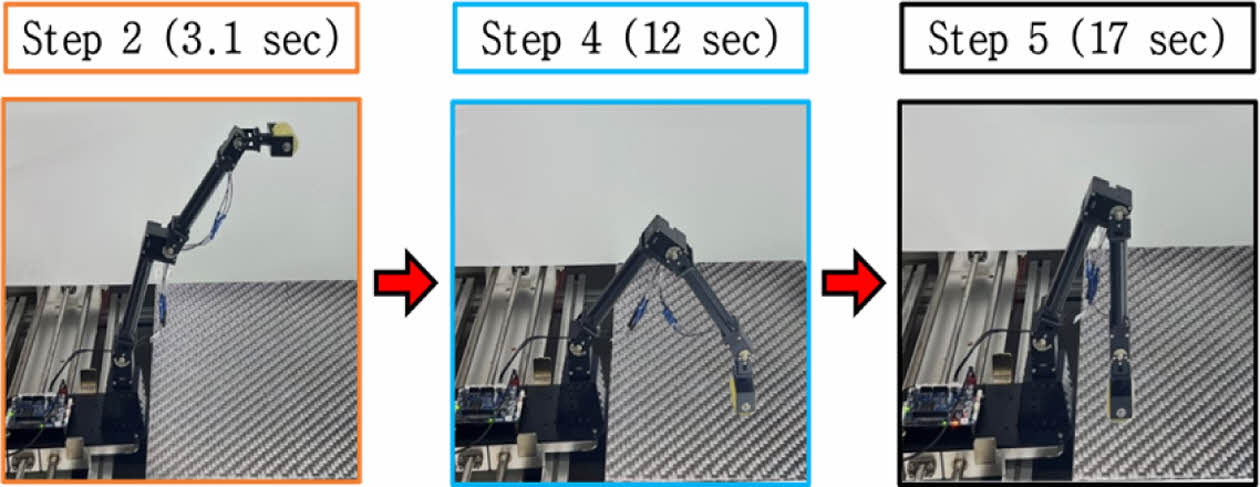

2.3 MATLAB을 활용한 매니퓰레이터 모션생성

도출된 상세 설계안 플랫폼에 대해 다물체 동역학 시뮬레이션을 수행하여 적용된 모터성능의 적합성 여부를 평가하였다. 이를 위해 정기구학[8] 및 역기구학[9] 관련 연구를 참고하여 MATLAB에서 모션 생성 후 모션 진행시간 동안 관절 별 모터의 시간 별 각도 데이터를 도출하였다. 생성된 모션은 엔드 이펙터 롤러가 작업면 초기위치에 도달 및 적층 후 다시 초기위치로 돌아가는 과정으로 진행시간은 21초이며 보수 시작 시점은 약 12초부터이다. Fig. 7은 생성된 모션의 전체 시간 중 0, 3.1, 6.5, 12, 17초에서의 매니퓰레이터 모션을 보여준다.

2.4 다물체 동역학 시뮬레이션 기반 설계안 검증

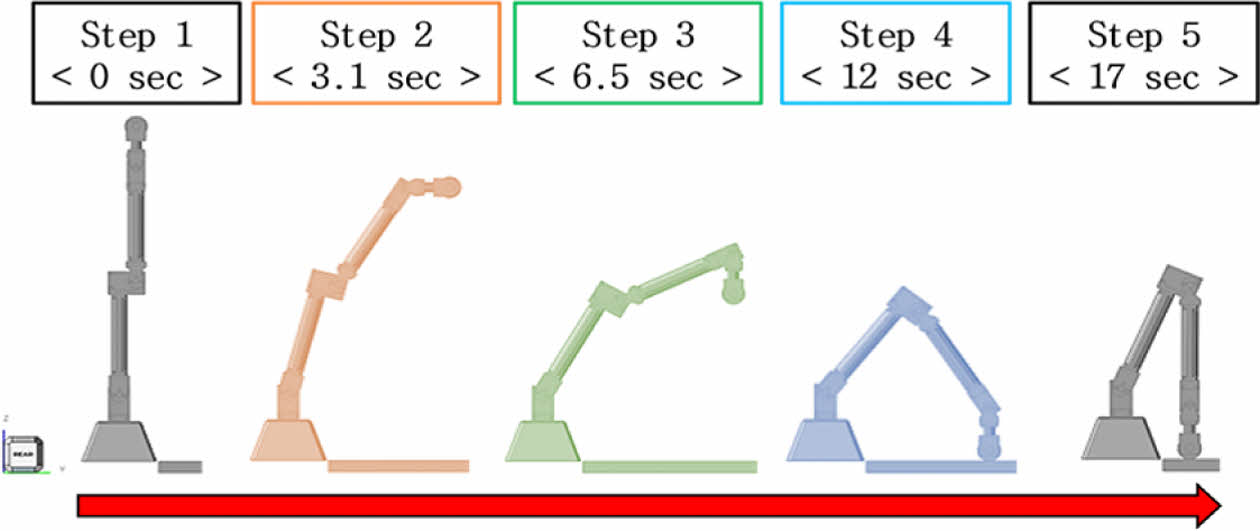

MATLAB으로부터 도출된 시간 별 모터의 각도 데이터를 통해 Altair Inspire에서 실제 보수조건을 고려한 다물체 동역학 시뮬레이션을 수행하여 실제 모션 수행 시 발생되는 각 관절 별 최대 부하 토크를 도출하였다. 이후 도출된 부하 토크와 설계안에 적용된 모터의 정격 토크를 비교하여 정격 토크 값이 낮은 경우 최대 부하 토크 값을 만족하는 모터 제품으로 설계안을 변경하였다. 이러한 과정을 반복하여 매니퓰레이터 최종 설계안을 도출하였다. Fig. 8은 실제 보수조건을 고려한 시뮬레이션 수행을 위해 부여된 경계 및 하중조건을 나타낸다.

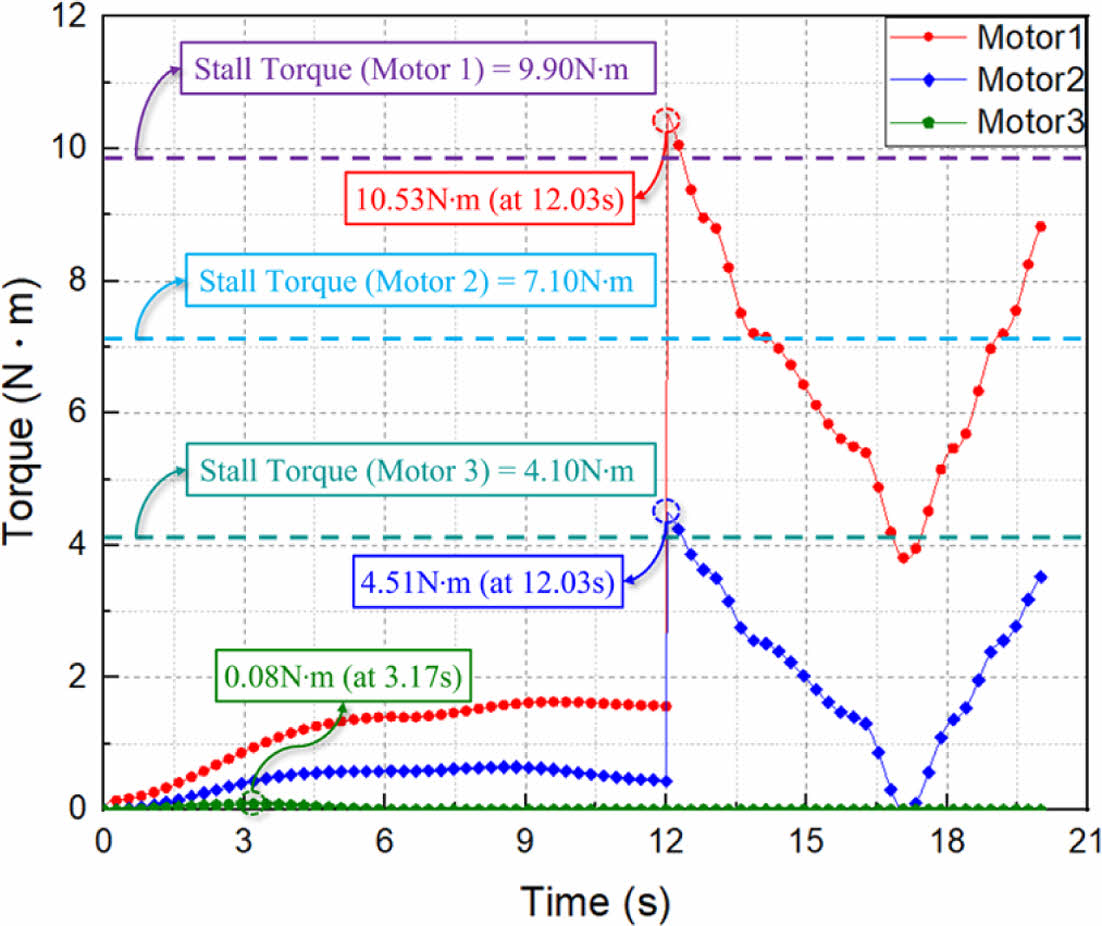

경계 조건은 매니퓰레이터 및 작업 면 하부의 Ux, Uy, Uz를 모두 구속하였다. 하중 조건은 엔드 이펙터 롤러 끝부분이 작업판을 30 N의 힘으로 누르도록 부여하였다. 시뮬레이션을 위한 모션 조건은 각 관절들의 시간 별 각도 데이터를 적용하였다. 다물체 동역학 시뮬레이션을 수행한 결과 Fig. 9처럼 각 관절 별 모터의 시간에 따른 토크 값이 도출되었다.

이를 기반으로 설계안에 적용되어 있는 각 관절 별 모터의 정격 토크 값과의 비교를 위해 각 관절 별 모터의 정격 토크, 그리고 모션에 의한 최대 토크 및 최대 토크 발생 시간을 Table 4에 정리하였다.

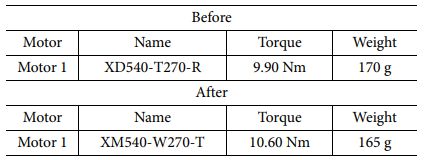

다물체 동역학 시뮬레이션을 통해 도출된 각 관절 별 최대 토크와 설계안 모터의 정격 토크를 비교한 결과 설계안에 적용된 모터 중 관절 1 부분 모터의 정격 토크가 모션에 의해 발생된 최대 토크를 만족하지 못하였다. 이에 최대 토크보다 큰 정격 토크를 보유한 모터를 설계안에 적용하여 최종 설계안을 도출하였다. Table 5는 매니퓰레이터 설계안의 각 관절 별 모터의 변경 전, 후 모델 명 및 정격 토크 값을 나타낸다.

2.5 매니퓰레이터 최종 설계안 도출

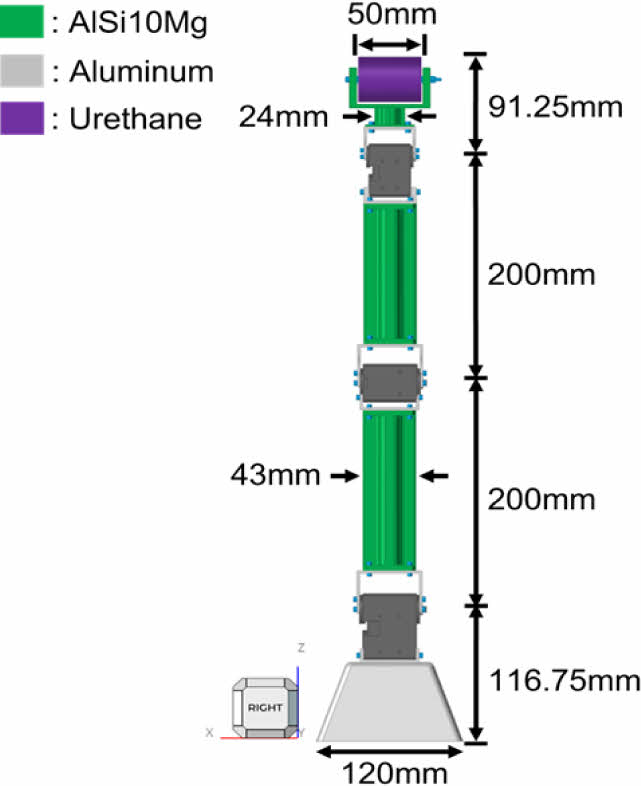

변경된 모터를 적용하여 매니퓰레이터의 최종 설계안을 도출하였다. 최종 설계안의 3D 모델은 모터 형상이 변경되지 않아 기존 설계안과 동일하며 변경된 모터의 질량과 질량 관성 모멘트만 변경하였다. 도출된 최종 설계안에 대해 제작 방식을 고려하여 링크들의 소재를 변경하였다. 링크의 경우 복잡한 형상을 고려하여 금속 3D 프린팅 기술을 선정하였으며 이에 기존의 적용되었던 AL 6061 소재를 3D 프린팅에 사용되는 소재로 변경하였다. Fig. 10은 최종 설계안 및 각 부위 별 적용소재를 나타내며 Table 6은 설계안의 부품 별 중량을 나타낸다.

|

Fig. 1 Kinematic design flowchart of manipulator |

|

Fig. 2 Schematic of manipulator motion |

|

Fig. 3 Schematic of maximum torque generation motion for joint 1 |

|

Fig. 4 Schematic of maximum torque generation motion for joint 2 |

|

Fig. 5 Platform for creating detailed designs of manipulator |

|

Fig. 6 Dimensions and 3D shape of manipulator assemblies |

|

Fig. 7 Dynamic behavior of manipulator during process time |

|

Fig. 8 Load and boundary conditions |

|

Fig. 9 Torque-Time diagram of Motor 1, 2, 3 at 30 N |

|

Fig. 10 Dimension and position material of final manipulator |

3.1 소형 매니퓰레이터 유한요소모델 생성

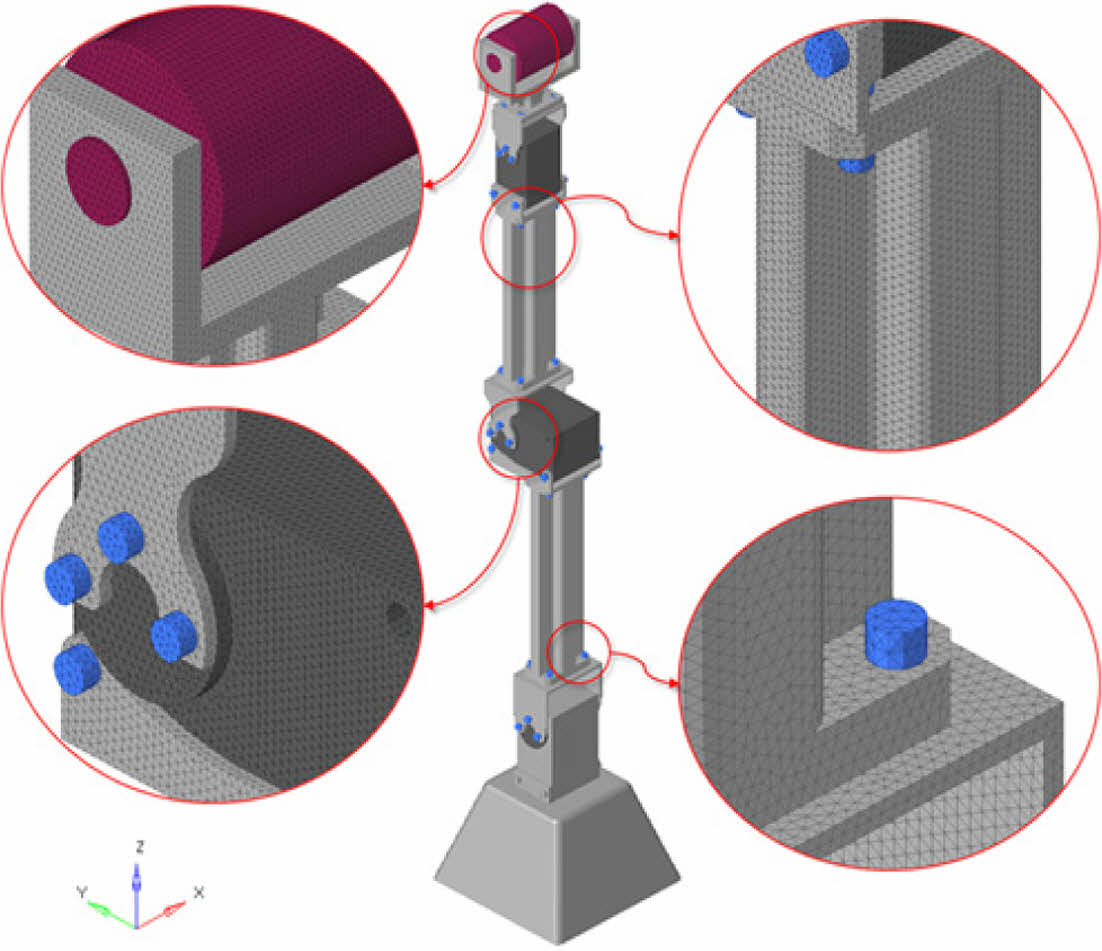

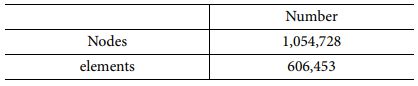

다물체 동역학 시뮬레이션과 유한요소해석 기반의 다물체 동역학 해석을 통해 매니퓰레이터 설계안의 구조안정성을 평가하였다. 이를 위해 Fig. 11에 나타낸 것처럼 3차원 Solid 요소 중 Tetra 요소를 사용하여 유한요소모델을 생성하였다. Table 7은 유한요소모델의 절점 및 요소 개수를 나타낸다.

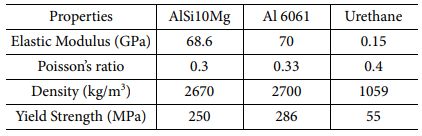

유한요소모델의 각 부품 별 물성을 입력하였다. 금속 3D 프린팅 공정을 통해 제작 될 링크의 경우 등방성으로 고려하여 물성을 입력하였다. Table 8은 유한요소모델에 적용된 각 소재들의 기계적 물성을 나타낸다.

3.2 소형 매니퓰레이터 다물체 동역학 해석

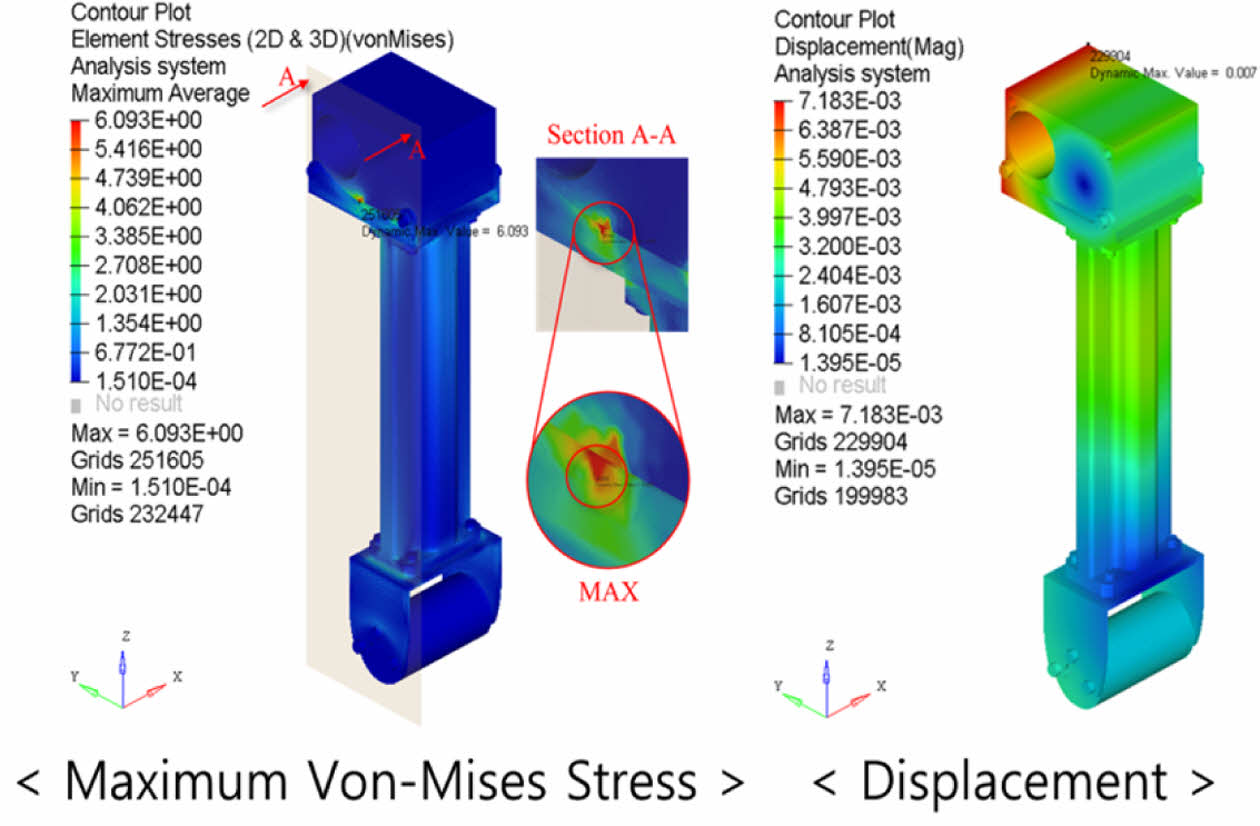

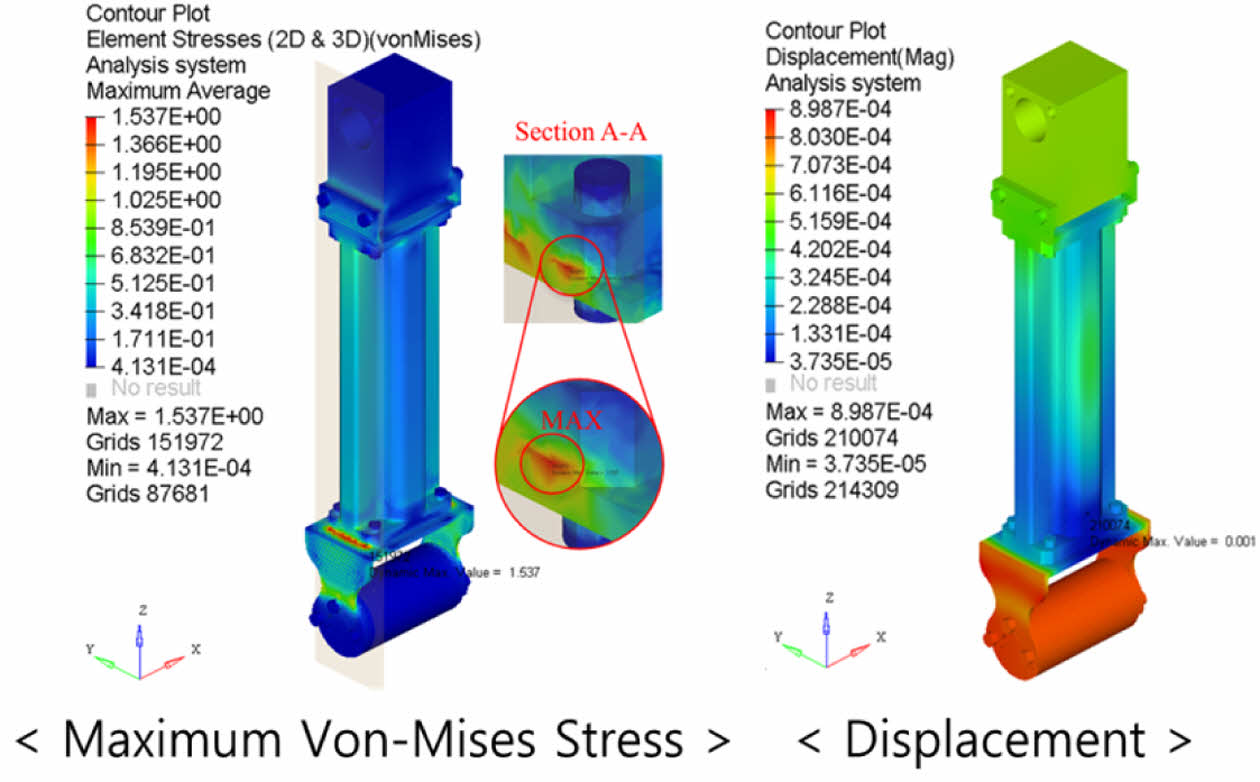

소형 매니퓰레이터의 구조안정성 평가를 수행하기 위해 Altair Inspire에서 구축된 구속조건, 하중조건, 그리고 시뮬레이션 조건을 기반으로 Altair Optistruct에서 다물체 동역학 해석을 수행하였다. 다물체 동역학 해석시간은 시뮬레이션과 동일한 21초이며 가장 높은 응력 및 변위가 예상되는 특정 시간 (모션 진행시간 17초)에 대한 최대 변위 및 Von-Mises 응력 결과를 도출하였다. Fig. 12는 링크 1 어셈블리의 특정 시간에 따른 최대 Von-Mises 응력과 변위 결과를 보여준다.

Fig. 13은 링크 2 어셈블리의 특정 시간에 따른 최대 Von-Mises 응력과 변위 결과를 보여준다.

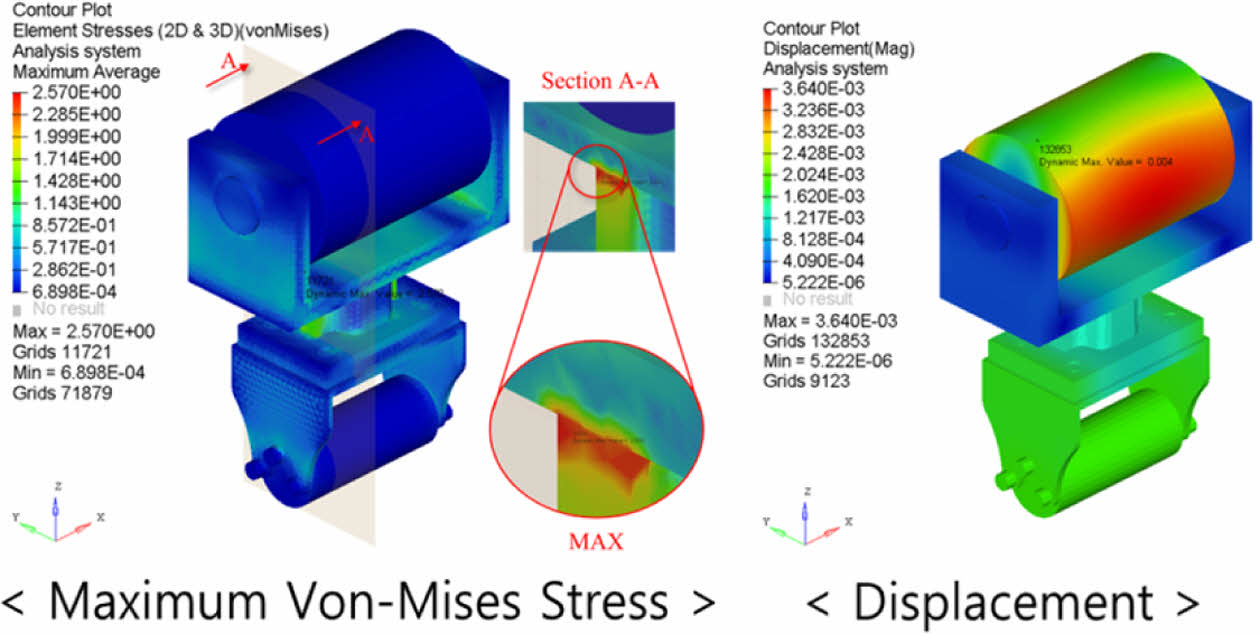

Fig. 14는 엔드 이펙터 어셈블리의 특정 시간에 따른 최대 Von-Mises 응력과 변위 결과를 보여준다.

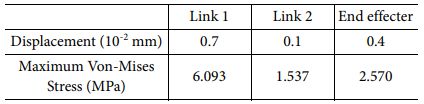

다물체 동역학 해석 결과, 링크 1의 최대 Von-Mises 응력은 모터 브라켓에서 발생하였으며 적용소재 항복강도 이내의 값으로 구조적 안정성을 확보하였다. 링크 2와 엔드 이펙터의 최대 Von-Mises 응력은 링크와 모터 브라켓 조립부에서 발생하였으며 적용소재 항복 강도 이내의 값으로 구조적 안정성을 확보하였다. Table 9는 각 시간에 대한 링크 1, 링크 2, 엔드 이펙터 어셈블리의 다물체 동역학 해석 결과를 나타낸다.

|

Fig. 11 Finite element model of final manipulator |

|

Fig. 12 Result of Displacement and Von-Mises stress for Link 1 |

|

Fig. 13 Result of Displacement and Von-Mises Stress for Link 2 |

|

Fig. 14 Result of Displacement and Von-Mises Stress for End Effecter |

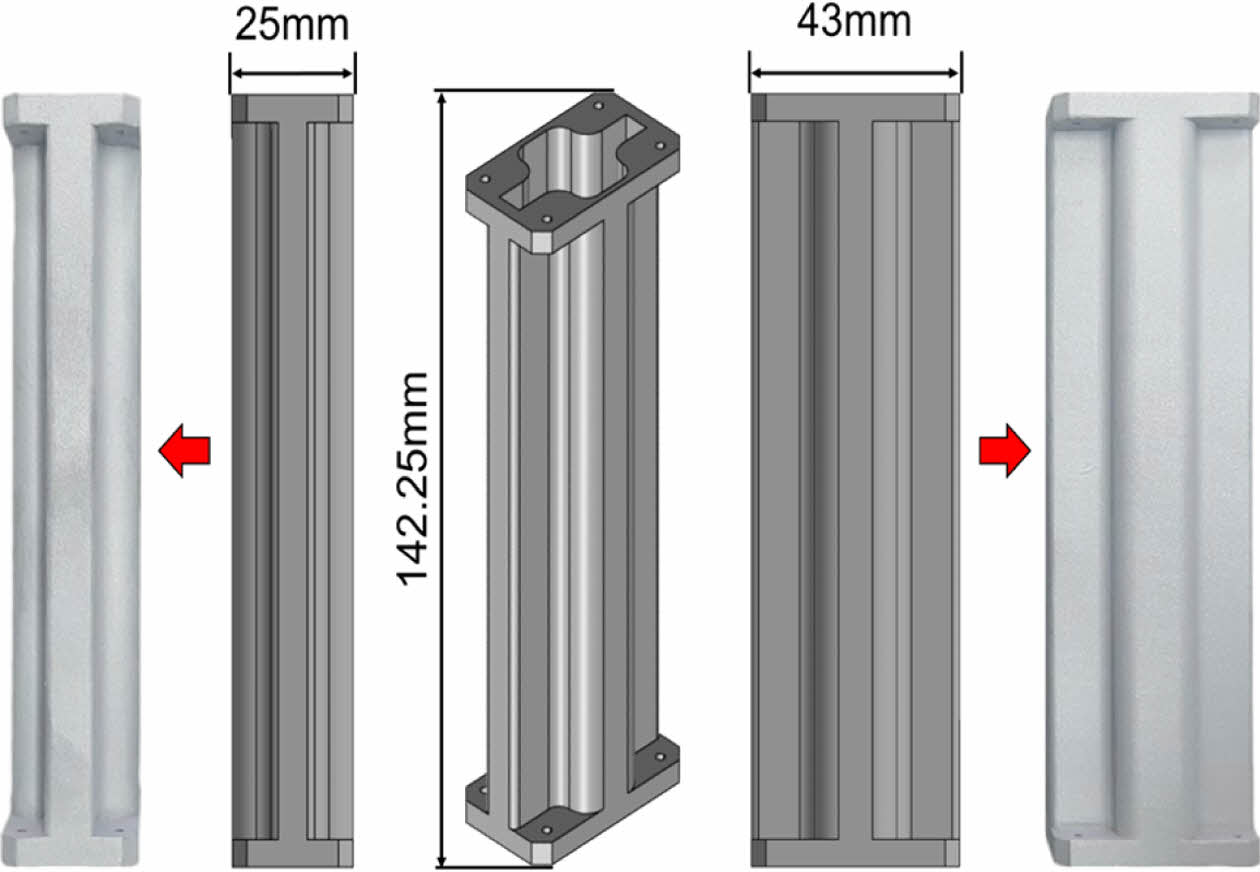

4.1 3D 프린팅 기반 소형 매니퓰레이터 제작

소형 매니퓰레이터의 링크와 엔드 이펙터의 제작은 분말 형태의 금속 가루를 고온의 레이저로 소결하여 제작하는 DMLS(Direct Metal Laser Sintering) 3D 프린팅 방식을 통해 제작하였다. Fig. 15는 설계안을 기반으로 3D 프린팅 방식을 통해 제작된 링크 1 제품을 나타낸다.

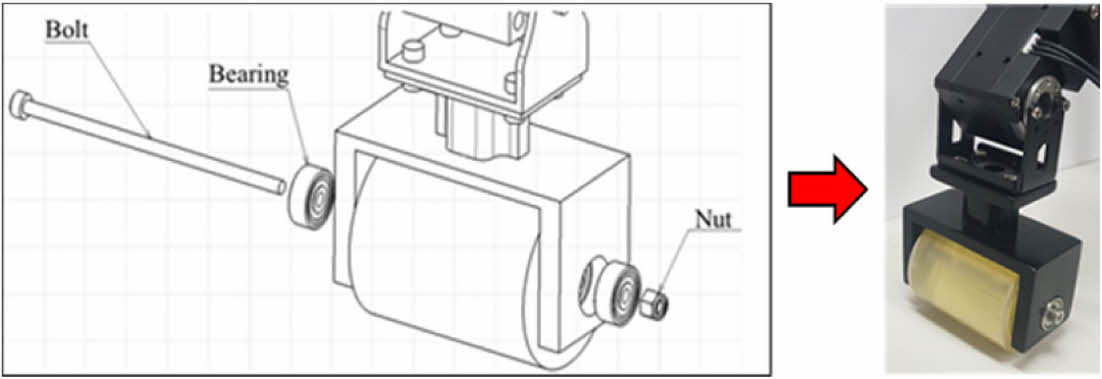

매니퓰레이터 엔드 이펙터는 보수 공정에 따라 다양한 형태의 롤러를 쉽게 교체할 수 있는 볼트 체결 방식으로 제작하였다. Fig. 16은 엔드 이펙터의 조립 설계안과 실제 제작된 롤러 방식의 엔드 이펙터를 나타낸다.

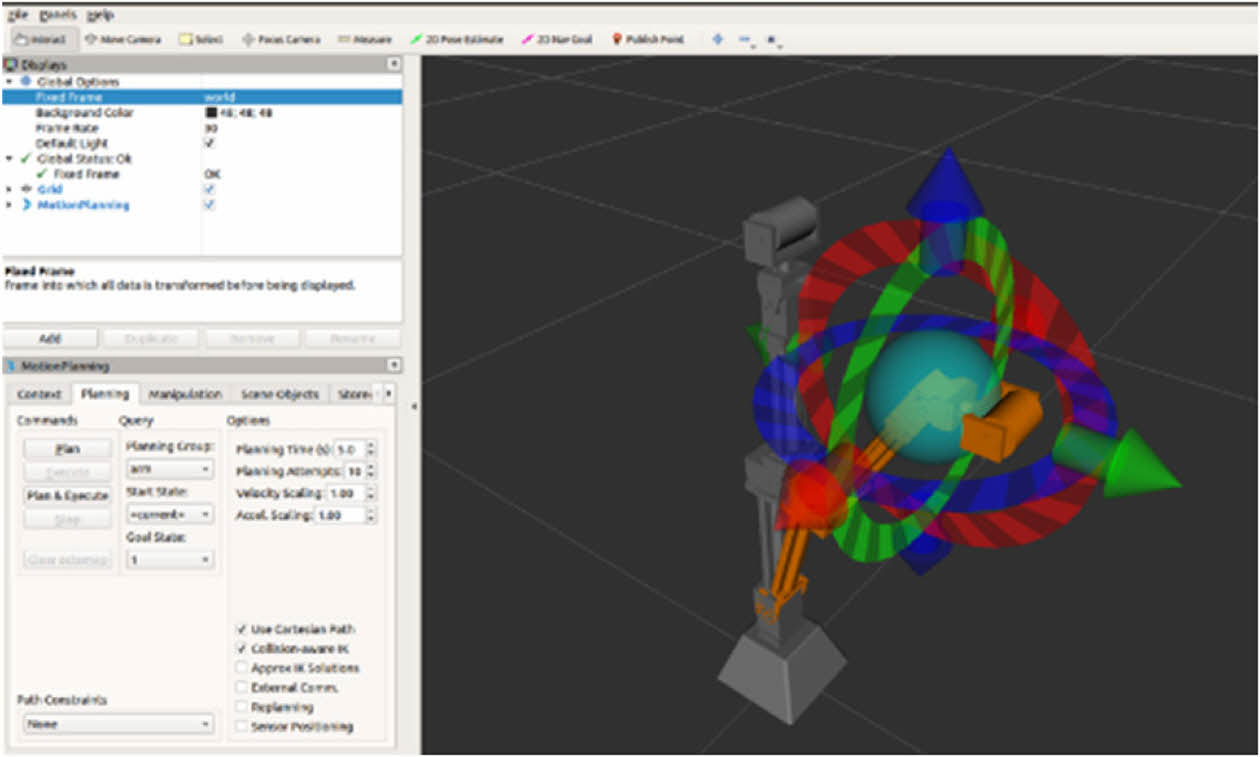

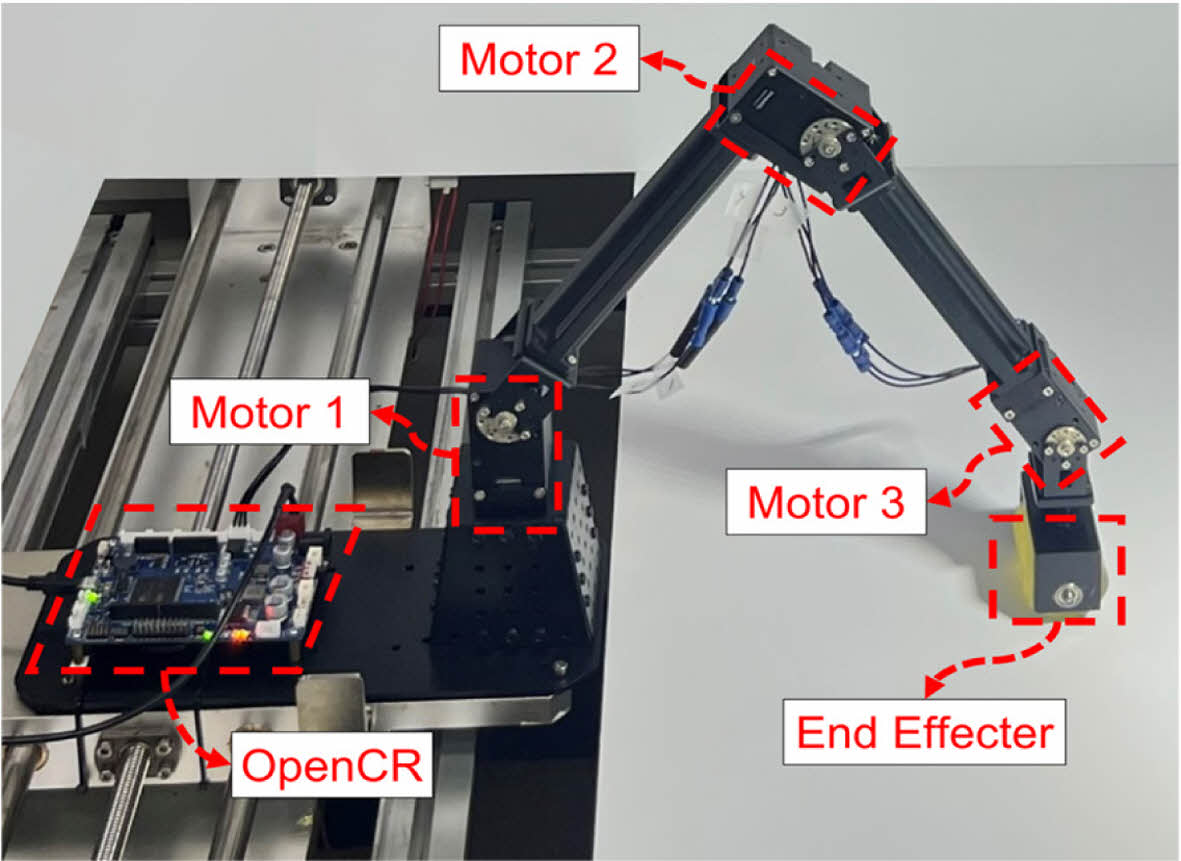

4.2 ROS 기반 소형 매니퓰레이터 제어

제작된 복합재 보수용 소형 매니퓰레이터를 제어하기 위해 ROS 기반의 PC 상위제어기와 OpenCR(Open-Source Control module for ROS) 주 제어기를 적용하였다. 제어 환경구축은 1) ROS 플랫폼 설치, 2) OpenCR 제어를 위한 Arduino IDE 설치, 3) Dynamixel Wizard를 통한 모터 보정, 4) Moveit을 통한 제어환경 구축 순으로 진행하였다. 먼저 Moveit을 사용하기 위해 매니퓰레이터 각 부품들의 URDF(Universal Robotic Description Format)을 생성하였다. Fig. 17은 URDF에 적용될 부품에 대해 좌표계를 재 지정한 모습을 나타내며 Fig. 18은 Moveit을 활용하여 구축된 제어환경을 나타낸다. Fig. 19는 개발된 소형 매니퓰레이터 플랫폼의 실제 모습을 나타낸다.

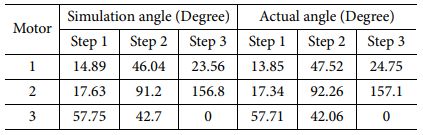

4.3 소형 매니퓰레이터 성능평가

실제 제어를 통해 개발된 소형 매니퓰레이터 플랫폼의 모션 수행능력과 적층 수행능력에 대한 성능평가를 수행 하였다. Fig. 20은 Fig. 7의 매니퓰레이터 시뮬레이션과 실제 거동을 Step 2, 4, 5에서 비교한 결과이며 Table 10은 각 Step 별 관절 모터 각도의 시뮬레이션 값과 실제 값을 나타낸다.

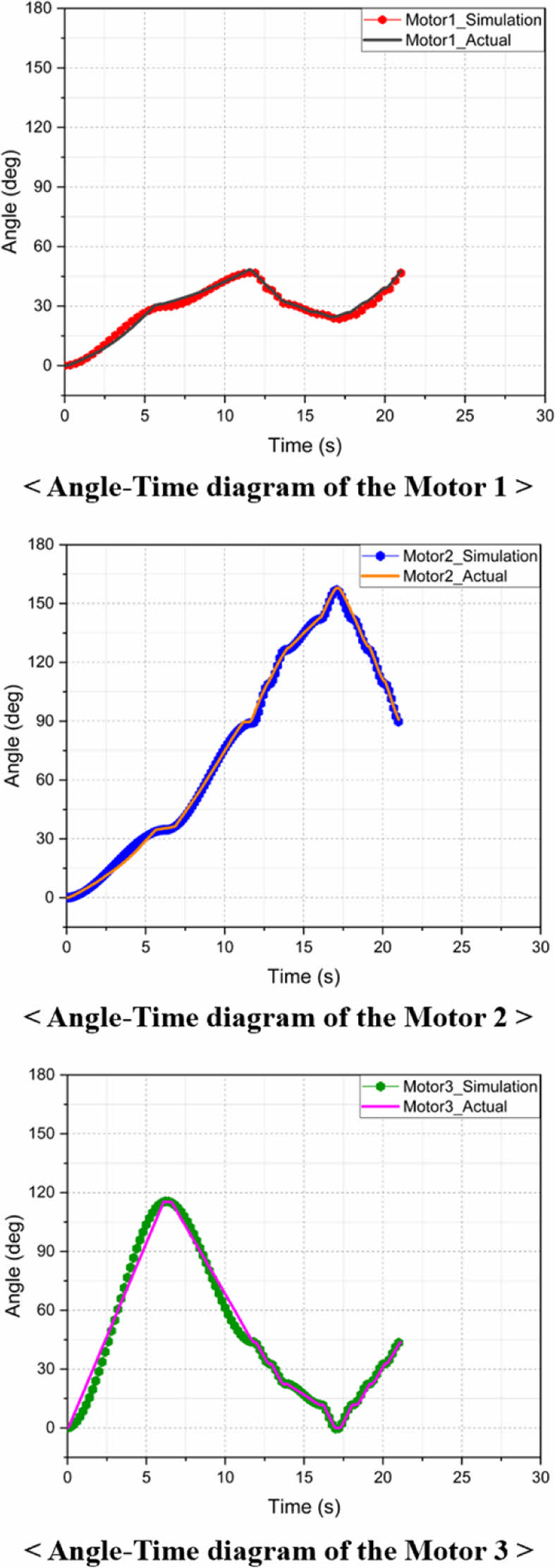

이후 매니퓰레이터 전체 모션에 대한 각 관절 별 모터의 실제 각도와 Fig. 8부터 10까지 시뮬레이션 각도 값과의 비교를 수행하였다. Fig. 21은 시뮬레이션 각도 값과 실제 각도 값을 그래프를 통해 비교한 것을 나타낸다. 평가 결과, 시뮬레이션 모션들과 실제 매니퓰레이터의 거동이 잘 일치한 것을 확인하였다.

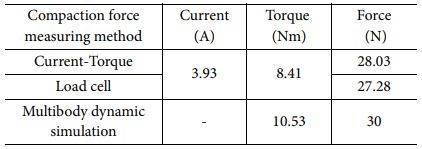

적층 수행능력에 대한 성능평가를 위해 최대 작업 반경 Step 4에서 매니퓰레이터의 실제 적층력을 측정하였다. 실제 모터 전류를 측정한 뒤 성능 그래프를 기반으로 토크 변환 후 실제 적층력을 계산하는 Current-Torque 방법과 무게감지센서를 통해 적층력을 측정하는 Load cell 방법을 사용하였다. Table 11은 부하가 제일 많이 발생하는 모터 1에 대해 측정된 실제 토크와 각각의 방법을 통해 측정된 적층력을 나타낸다. 평가 결과, 시뮬레이션을 통해 도출된 필요 토크보다 낮은 토크 값이 측정되었는데 이는 적용된 모터의 특성상 점진적으로 증가하는 부하 환경에서의 최대 성능 토크가 순간적으로 높은 부하가 발생하는 환경에서의 정격 토크보다 소폭 낮기 때문이다. 이러한 운영 환경에 따른 최대 토크의 차이를 고려하였을 때 실제 적층력과 설계 적층력이 거의 일치하는 것을 확인하였다.

|

Fig. 15 Link 1 made by DMLS method |

|

Fig. 16 End effecter made by assembly drawing |

|

Fig. 17 Manipulator Platform controlled by OpenCR |

|

Fig. 18 Manipulator 3D models for URDF |

|

Fig. 19 Manipulator 3D models for URDF |

|

Fig. 20 Simulation and actual behavior comparison of robot arm |

|

Fig. 21 Angle-Time diagram of Motor 1, 2, 3 for comparison |

본 논문에서는 복합재 구조물의 유지 보수를 위한 소형 매니퓰레이터 플랫폼을 개발하였으며 이를 위해 기구학적 설계, 다물체 동역학 해석 기반 구조안정성 평가, 3D 프린팅 기반 실제 제작, 그리고 ROS 기반의 제어를 수행하였다.

플랫폼 개발을 위한 설계안 도출을 위해 기구학적 설계 프로세스를 개발하였다. 이후 복합재 보수 모션에 대한 기구학적 문제 정의 후 관절 별 필요 토크 범위를 도출하였으며 이를 만족하는 로보티즈(社)의 다이나믹셀 모터 제품군을 선정하였다. 이후 상세 설계안 도출용 플랫폼을 개발하여 플랫폼으로부터 도출된 다양한 설계안들에 대해 다물체 동역학 시뮬레이션을 수행하여 관절 별 최대 토크 범위를 도출하였다. 이를 기반으로 기존 설계안에 적용된 모터의 정격 토크와 비교한 결과 관절 1 부분에 적용된 모터의 부족한 토크를 보완하기 위해 제품을 변경하여 소형 매니퓰레이터 플랫폼의 최종 설계안을 도출하였다.

도출된 설계안에 대해 다물체 동역학 시뮬레이션과 유한요소해석을 기반으로 구조안정성 평가를 수행하였다. 해석 결과 각 부품들에 적용된 소재의 항복강도 대비 매우 낮은 최대 Von-Mises 응력 값을 확인하였으며 이를 통해 최종 설계안의 구조안정성을 확보하였다.구조안정성이 확보된 최종 설계안을 기반으로 제작 및 제어 수행 후 모션 시뮬레이션과 비교하였다. 비교 결과 시뮬레이션과 1 mm내외의 위치차이를 나타내어 매우 일치함을 확인하였으며 이를 통해 복합재 보수용 소형 매니퓰레이터 개발을 위한 설계 및 해석 과정에 대한 신뢰성을 확보하였다.

본 논문에서 개발된 복합재 보수용 매니퓰레이터 개발 과정을 통해 추후 여러 종류의 복합재 및 파손 형상에 대한 보수를 수행하기 위한 소형 매니퓰레이터 플랫폼들을 쉽게 개발할 수 있다. 이를 기반으로 AFP(Automated Fiber Placement)와 Spray lay-up 공정을 융합한 섬유 분사 및 적층 엔드 이펙터가 적용된 소형 매니퓰레이터 플랫폼을 개발하여 더욱 경제적이고 효율적인 복합재 보수용 매니퓰레이터 플랫폼을 개발할 예정이다.

본 연구는 과학기술정보통신부의 재원으로 한국연구재단이 지원하는 연구과제(No. 2021R1F1A1059677)로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Min, S.G., Aviation Composite Repair and Parts Localization Foundation Construction Research. Seoul: Korea Aero space Industries Association, 2015.

- 2. Choi, Y.J., Technology-Intensive Aviation Maintenance Industry (MRO) Technology Development Business Planning. Sejong: Ministry of Land, Infrastructure, and Transport, 2018.

- 3. The Boeing Company, Seoul National University R&DB Foundation, K.R. Patent No. 10-2019-0109717. Daejeon: Korean Intellectual Property Office, 2018.

- 4. Nan, Y., Long, F., Yun, F., Yao, S., Wang, L., Li, C., Wang, P., Liu, M., and Li, Z., “An Arm-Claw-Type Manipulator for Rapid Deep Water Salvage with a General Support Vessel, Part A: Prototype and Test,” Journal of Marine Science and Engineering, Vol. 10, No. 6, 2022, pp. 715.

-

- 5. Brasington, A., Sacco, C., Halbritter, J., Wehbe, R., and Harik, R., “A Review of History, Current Technologies, and Future Paths Forward,” Composites Part C: Open Access, Vol. 6, 2021.

-

- 6. Cho, S.W., Kim, K.S., Moon, H.K., and Kim, Y.J., “A Study on the Optimal Design of Robot Arm,” Transactions of the Korean Society of Mechanical Engineers, Vol. 15, No. 2, 1991, pp. 523-536.

- 7. Lee, J.Y., Jeon, K.W., Choi, J.Y., Chung, G.B., Suh, J.H., Choi, I.S., and Shin, K.B., “A Development of the Lightweight Wearable Robot with Carbon Fiber Composite,” Composites Research, Vol. 28, No. 3, 2015, pp. 81-88.

-

- 8. Liu, F., Gao, G., Shi, L., and Lv, Y., “Kinematic Analysis and Simulation of a 3-DOF Robotic Manipulator”, 3rd IEEE International Conference on Computational Intelligence and Communication Technology, 2017.

-

- 9. Bi, Z.M., and Lang, S.Y.T., “Joint Workspace of Parallel Kinematic Machines”, Robotics and Computer-Integrated Manufacturing, Vol. 25, No. 1, 2009, pp. 57-63.

-

This Article

This Article

-

2023; 36(2): 108-116

Published on Apr 30, 2023

- 10.7234/composres.2023.36.2.108

- Received on Jan 2, 2023

- Revised on Mar 21, 2023

- Accepted on Apr 13, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Kwang-Bok Shin

-

Department of Mechanical Engineering, Hanbat National Universit

- E-mail: shin955@hanbat.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.