- Fabrication of Aluminum Nitride Reinforced Aluminum Matrix Composites via Plasma Arc Melting under Nitrogen Atmosphere

Sujin Jeong*, Je In Lee*† , Eun Soo Park**

* Department of Materials Science and Engineering, Pusan National University, Busan 46241, Republic of Korea

** Department of Materials Science and Engineering, Research Institute of Advanced Materials & Institute of Engineering Research, Seoul National University, Seoul 08826, Republic of Korea- 플라즈마 아크 용해 공정으로 자발합성된 질화알루미늄 강화 알루미늄기지 복합재료의 개발

정수진* · 이제인*† · 박은수**

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, aluminum nitride (AlN) reinforced aluminum (Al) matrix composites are fabricated via plasma arc melting under a nitrogen atmosphere. Within a minute of the chemical reaction between Al and N, dispersed AlN with the shape of transient and lamellar layers is in situ formed in the Al matrix. The composite contains 10 vol.% AlN reinforcements with low thermal resistance and strong bonding at the interfaces, which leads to the unique combination of thermal expansivity and conductivity in the resulting composites. The coefficient of thermal expansion of the composite can be further reduced when Si was alloyed into the Al matrix, which proposes the potential of the in situ Al matrix composites for thermal management applications

본 연구에서는 질화알루미늄을 강화재로 갖는 알루미늄기지 복합재료를 질소 분위기에서의 아크용해 공정을 통해 제조하였다. 알루미늄과 질소 원자의 화학반응을 1분간 유지시켰을 때, 중간층과 라멜라층으로 구분되는 질화알루미늄 강화상이 자발적으로 알루미늄 용탕 내부에 형성되어 기지 전반에 분포되었다. 복합재료는 약 10 vol.%의 AlN을 가지며, 이 강화재는 계면에서 낮은 열저항과 강한 결합을 보였다. 제조된 복합재료는 열전도도가 높고 열팽창계수는 낮은 열적 특성 조합을 보였다. 또한, 본 연구의 복합재료는 이종원소인 실리콘을 기지에 첨가함으로써 열팽창계수를 추가적으로 감소시키는 것이 가능했다. 이는 아크 용해법으로 제조된 알루미늄기지 복합재료가 낮은 열팽창계수를 요구하는 방열소재로 적용될 수 있는 가능성을 시사한다

Keywords: 알루미늄(Aluminum), 금속기지 복합재료(Metal matrix composite), 질화(Nitridation), 열전도도(Thermal conductivity), 열팽창계수(Coefficient of thermal expansion)

최근 기술의 발전에 따라 자동차, 전자, 배터리 등 다양한 산업에서 제품의 경량화 및 고성능화가 빠르게 이루어지면서, 기존의 단일 소재만으로는 획득하기 어려운 고강도, 고탄성 및 고기능성을 동시에 갖는 신소재 개발에 대한 요구가 증가하고 있다[1,2]. 알루미늄 (Al) 금속을 기지로 갖는 복합재료는 강화재의 첨가를 통해 기지 대비 경도, 강도 및 강성을 향상시키는 것이 가능하며, 철과 비교하여 밀도가 낮으므로 비강도가 높아 경량 구조용 소재로도 각광받고 있다. 최근에는 Al의 우수한 열전도성에 주목하여, Al 합금 및 Al 기지 복합재료를 히트싱크, 방열기판과 같은 방열소재로 적용하는 연구가 학계와 산업계에서 다수 진행되고 있다[3]. LED, 인버터와 같이 에너지 밀도가 높은 제품은 작동 중 신속하게 열이 방출되어야 하므로 열전도도가 높은 방열소재가 필요하며, 이때 소자에 부착되는 방열소재는 열응력에 의한 제품의 파손을 최소화하기 위해 열팽창계수가 낮아야 한다. 하지만 낮은 녹는점을 갖는 Al은 GaAs, InP와 같은 반도체 소자와 비교했을 때 열팽창계수가 약 3~5배 더 큰 치명적인 단점이 있다[4]. 전자제품의 성능저하 및 수명단축의 원인이 되는 열 방출을 효율적으로 수행하기 위하여 Al을 방열소재로 사용하려면 온도 증가에 따른 재료의 열팽창이 억제되어야 하며, 이를 위해 열팽창계수가 낮은 세라믹 소재를 강화재로 갖는 Al기지 복합재료로 개선하는 방법이 대안으로 제시되고 있다[4-6].

SiC, B4C, TiO2 등 고강도 및 고탄성 세라믹 강화재를 갖는 Al기지 복합재료 관련 연구는 그동안 기계적 특성의 향상에 주로 초점이 맞춰져 왔다[7-9]. 하지만 방열특성의 확보를 위해서는 강화재의 선정이 보다 중요한데, 이는 Al과 동등하거나 보다 월등한 열전도 특성(≥200 W/m·K)을 보이는 세라믹으로 SiC, C(탄소섬유, 그래핀, 다이아몬드), BeO, AlN 등 소수의 재료만이 방열소재의 요구특성인 고열전도도/저열팽창계수를 만족시킬 수 있기 때문이다. 그 중 SiC와 C는 Al기지 복합소재의 강화재로써 널리 사용되어 왔으나, 제조공정 및 사용과정에서 Al과 C 간의 반응으로 취성의 Al4C3상이 형성되어 금속-강화재 간 계면결합이 취약해짐에 따라 복합소재의 기계적 특성이 저하될 수 있는 가능성이 크다.

최근 구성원소로써 Al을 가져 기지와의 반응성이 매우 낮은 질화알루미늄(AlN)을 강화재로 갖는 Al기 복합재료의 개발에 대한 연구가 주목을 받기 시작했다. 하지만 AlN은 액상의 Al에 대한 젖음성이 매우 좋지 않기 때문에[10], 함침법으로 복합재료를 제조하는데 지나치게 큰 압력이 요구되는 한계가 있다. 따라서 이러한 공정상의 어려움을 극복하기 위해, Al과 질소(N) 간의 직접반응을 유도하여 Al 금속기지 내부에 AlN이 자발적으로 형성되는 in situ Al기지 복합소재의 개발에 대한 연구가 주목받게 되었다[4-6,11].

전 세계에 시판 중인 AlN 세라믹은 주로 열탄소환원질화법으로 제조되는 반면[12], Al의 자발반응으로 제조되는 in situ Al/AlN 복합재료는 직접 질화법[13], 가스버블링[14], 또는 볼밀링[15] 방식으로 제조됨이 보고된 바 있으며, 최근에는 플라즈마를 이용하여 AlN을 합성하는 연구도 소개되었다[4-6,16,17]. 수 천 K를 상회하는 높은 온도의 플라즈마를 이용하여 만들어진 AlN은 나노분말의 형태이거나, Al 기지 내에 라멜라 형상으로 분산되는 것으로 관찰됨이 알려져 있다. 하지만 이러한 기존 연구들은 AlN의 합성 가능여부 그 자체에 초점을 맞추었을 뿐, 이를 이용하여 Al기지 복합재료를 제조하는 공정기술 개발의 관점에 대해선 아직 연구가 미진한 상황이다.

본 연구에서는 고융점 금속을 용해하는데 이용되는 플라즈마 아크용해 장비를 이용하여 AlN을 강화재로 갖는 Al합금기지 복합소재를 제조하는 in situ 공정을 소개하고, 이를 통해 만들어진 복합소재의 미세구조 및 열 특성을 분석한다. 특히, 1분이라는 짧은 시간동안 Al과 N의 자발적인 반응으로 형성되는 AlN 2상의 기지 내 분포와 크기, 형상을 분석하였으며 이러한 미세조직과 열 물성 간의 관계를 고찰한다. 그리고 아크 용해공정을 이용한 Al/AlN 복합소재의 제조가 방열소재로 적용될 수 있는 가능성에 대해 논의하고자 한다.

2.1 금속복합재료 제조

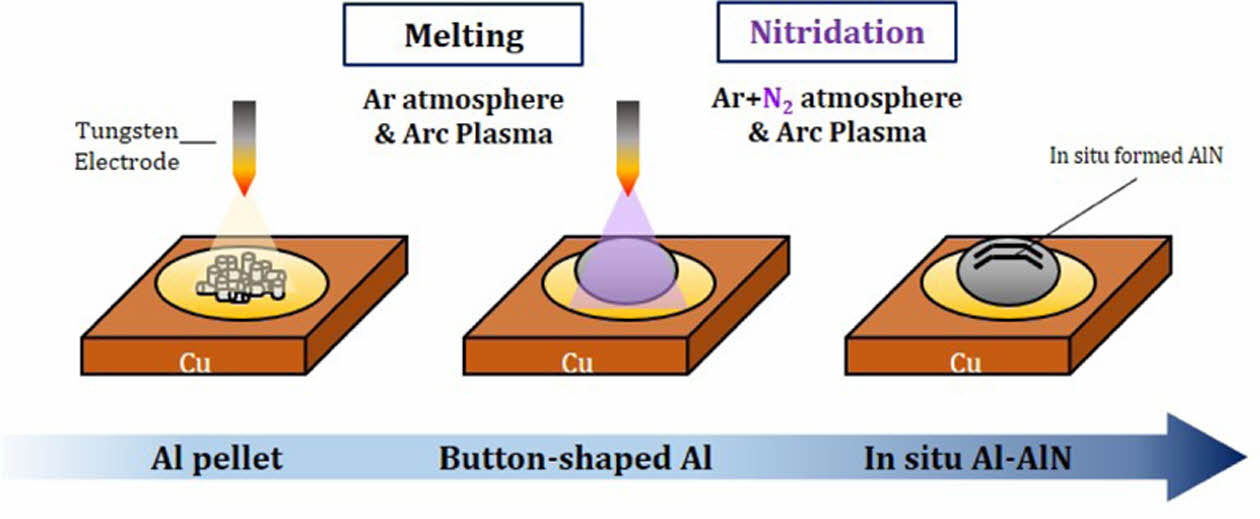

본 연구에서는 99.99% 순도의 알루미늄과 실리콘 모원소를 이용하여 복합재료를 제조하였다. 이를 위해 Al, Si 조각을 아르곤 가스 분위기의 챔버 내에서 플라즈마 아크로 용해하여 버튼 형상의 Al과 Al-Si 합금 시편을 총 8 g 중량으로 제조하였다. 이 시편들은 질소 가스가 추가로 주입된 챔버 내에서 다시 아크 용해됨으로써 AlN을 형성하는 질화반응이 유도되었다(Fig. 1). 질화반응에 사용된 합금 시편의 조성은 Al, Al-6Si (at.%)이었고, 반응이 종료된 후 얻은 모재는 각각 Al/AlN, Al-6Si/AlN으로 명명하였다. 플라즈마 아크 용해 시 아크전류는 150 A로 고정되었고, 텅스텐 팁과 합금 시편 간의 간격은 약 3 mm로 유지하였으며, 아크 용해 시간은 60초로 고정하였다. 이 때 아르곤과 질소가스의 비율은 2:1로 제어하였는데(챔버 내 총 가스압력: 60 kPa), 이는 챔버 내에서 아크를 안정적으로 형성시키기 위한 아르곤 가스의 압력을 반영한 수치이다. 시편의 용해가 시편 표면 전반부에서 고르게 일어날 수 있도록 텅스텐 팁은 지속적으로 움직여졌으며, 이 때 팁의 이동속도는 약 1 mm/s 였다.

합금 시편의 질화반응 이후 나타나는 시편의 무게 증가량(Wf - Wi)이 모두 AlN 형성에 기인함을 가정하여, AlN 형성량(WAlN)과 부피분율(VAlN)은 아래의 식으로부터 계산하였다.

위 식의 W, a, ρ, V는 각각 무게, 화학식량(aN = 14 g/mol, aAlN = 41 g/mol), 밀도(ρAl = 2.7 g/cm3, ρSi = 2.3 g/cm3, ρAlN = 3.3 g/cm3), 부피분율을 의미한다.

2.2 미세구조 분석 및 열 물성 평가

플라즈마 아크 용해 공정으로 제조된 Al-AlN 복합재료의 미세조직을 분석하기 위해 모재를 수직으로 절단하였으며, 시편의 결정구조 분석을 위해 X-선 회절 분석기(XRD, Rigaku)를 이용하여 Cu-Kα선으로 20-80° 구간에서 회절실험을 진행하였다. 에폭시 수지로 마운팅된 시편의 표면을 콜로이달 실리카 용액으로 최종 연마한 후 광학현미경과 주사전자현미경(SEM, Mira, Tescan)으로 단면미세조직을 관찰하였다. 나노압입시험기를 통해 Al 기지, Al/AlN 계면 및 AlN 강화재에서의 경도를 평가하였다. 시편의 열팽창계수는 열기계 분석기(TMA, TA instruments)를 이용하여 2 × 2 × 10 mm 크기의 육면체 시편을 10 K/min의 승온속도로 가열한 후 얻은 승온곡선의 30-100oC 구간에서 온도 변화당 치수 변화를 계산한 결과이다. 시편의 열전도도는 레이저 섬광법(Laser flash method)으로 측정되었으며, 이 때 폭 10 mm, 두께 2 mm의 육면체 시편을 온도당 3회씩 측정하여 얻은 열확산계수 값을 계산에 이용하였다.

|

Fig. 1 Schematic of arc plasma-induced nitridation an Al alloy |

3.1 미세조직 및 상 분석

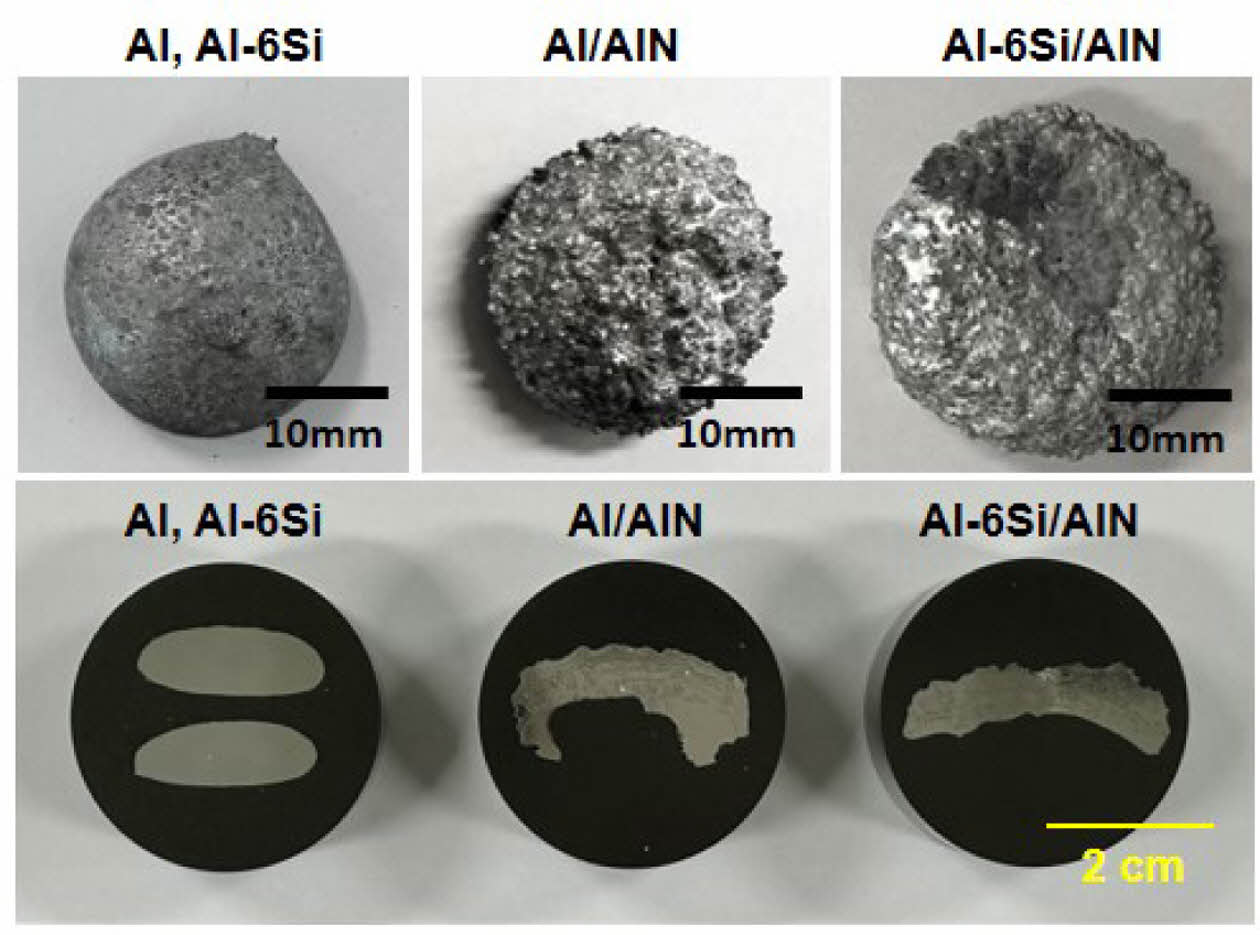

Fig. 2는 플라즈마 아크 용해법으로 제조된 Al, Al-6Si 합금 및 Al/AlN, Al-6Si/AlN 복합재료의 주조 후 시편 및 수직방향 단면의 형상을 보여준다. 아르곤 가스 분위기에서 용융된 합금 시편의 경우 아래 사진과 같은 매끈한 버튼 형상의 시편이 제조되었고 표면에 산화막이 형성되어 다소 탁한 색을 보였다. 반면, 아르곤/질소 혼합가스 분위기에서 용해된 복합재 시편의 경우 겉표면이 다소 불규칙적으로 울퉁불퉁한 것을 볼 수 있었다. 또한, 타원형으로 보이는 합금의 수직단면과는 달리, 복합재의 수직단면은 시편의 하부가 위로 볼록하게 들어간 모습을 볼 수 있었다. 이는 플라즈마에 의해 가열된 액상 Al의 상부 표면에 형성된 AlN 구조를 따라 Al 용탕에 삼투압이 작용함으로써, 액상 Al의 하단에 있던 용탕이 상부의 용탕-플라즈마 반응부로 상승하기 때문이다[4,16].

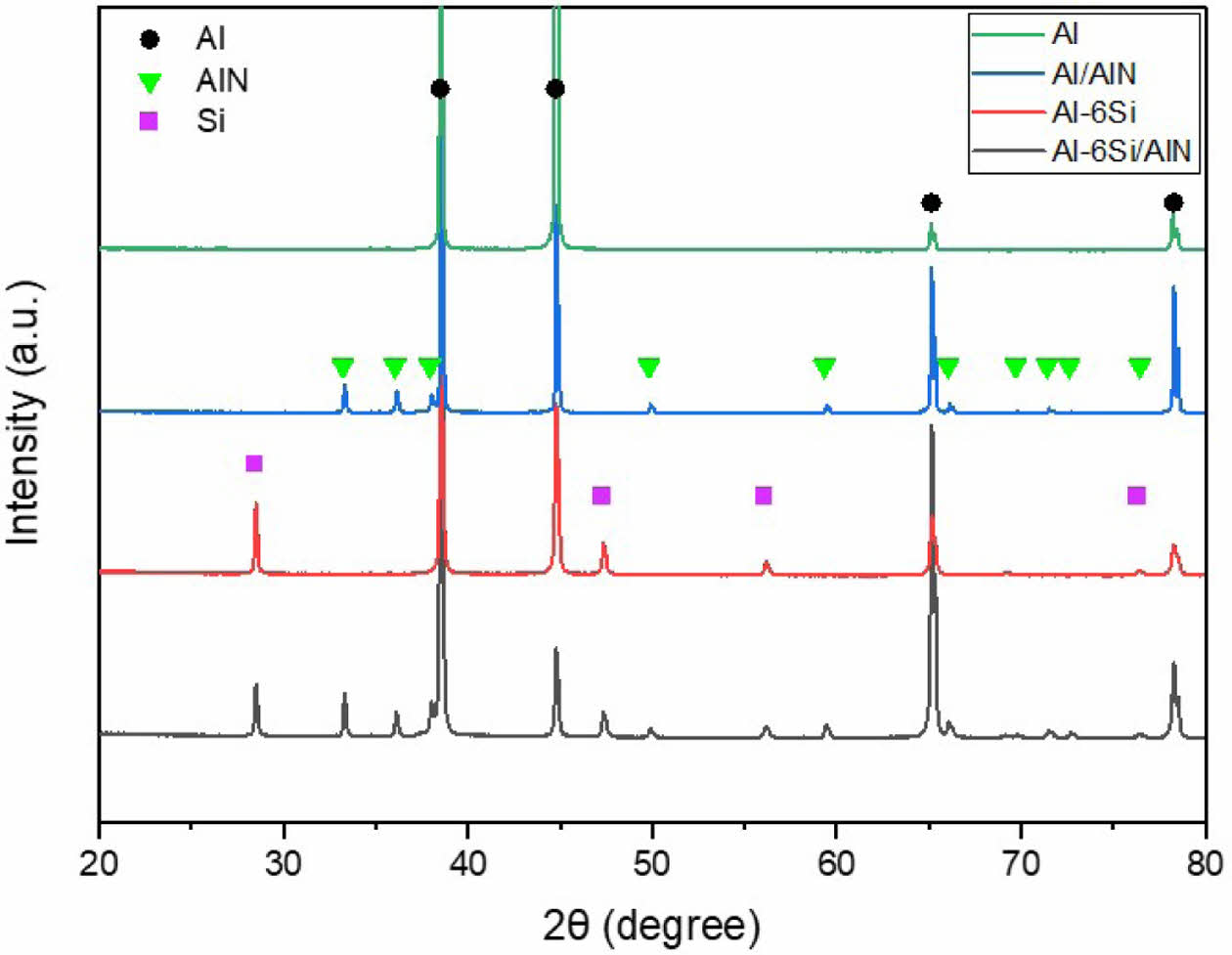

Fig. 3은 플라즈마 아크 용해법으로 제조된 합금 및 복합재료의 수직방향 단면에 대해 X-선 회절분석을 수행한 결과를 보여준다. 질화반응이 일어난 복합재료 시편의 경우 플라즈마 아크에 의해 형성된 AlN의 결정피크가 분명하게 나타났으며, 실험에 사용된 원재료 이외의 원소로 구성된 화합물은 관찰되지 않았다. 이러한 결과는 외부 반응으로 인한 불순물의 유입이 적고, 짧은 반응시간에도 강화재의 형성분율이 큰 in situ 제조공정의 장점을 드러낸다.

엘링감 도표에 따르면 Al 뿐만 아니라 용융상태의 Si 역시 N와의 반응을 통해 열역학적으로 안정한 Si3N4를 형성하는 것이 가능하다[17]. 그리고 Al 용탕 내부에서 Si3N4는 열역학적으로 더욱 안정한 AlN 형성을 촉진시키는 역할을 하는 것으로 알려진 바 있다[5]. 하지만 본 연구에서 제조된 Al-6Si/AlN 복합재료의 경우 X-선 및 전자현미경 분석 결과에서 Si3N4 상의 존재가 확인되지 않았다. 이는 엘링감 도표에서 자발적인 것으로 확인된 Si의 질화반응이 2000 K를 전후로 하여 비자발적인 반응으로 전환된다는 점을 감안할 때(ΔG > 0 at T > 2000 K[5]), 아크 용해에 의해 Al의 기화점(~2645oC, 60 kPa 기준)에 가까이 승온되는 액상 Al 내부에서 Si3N4가 분해된 것으로 사료된다. 또한, Si3N4가 AlN으로 변태되는 속도가 매우 빠르다는 사실과도 연관이 있을 것으로 추정해볼 수 있다.

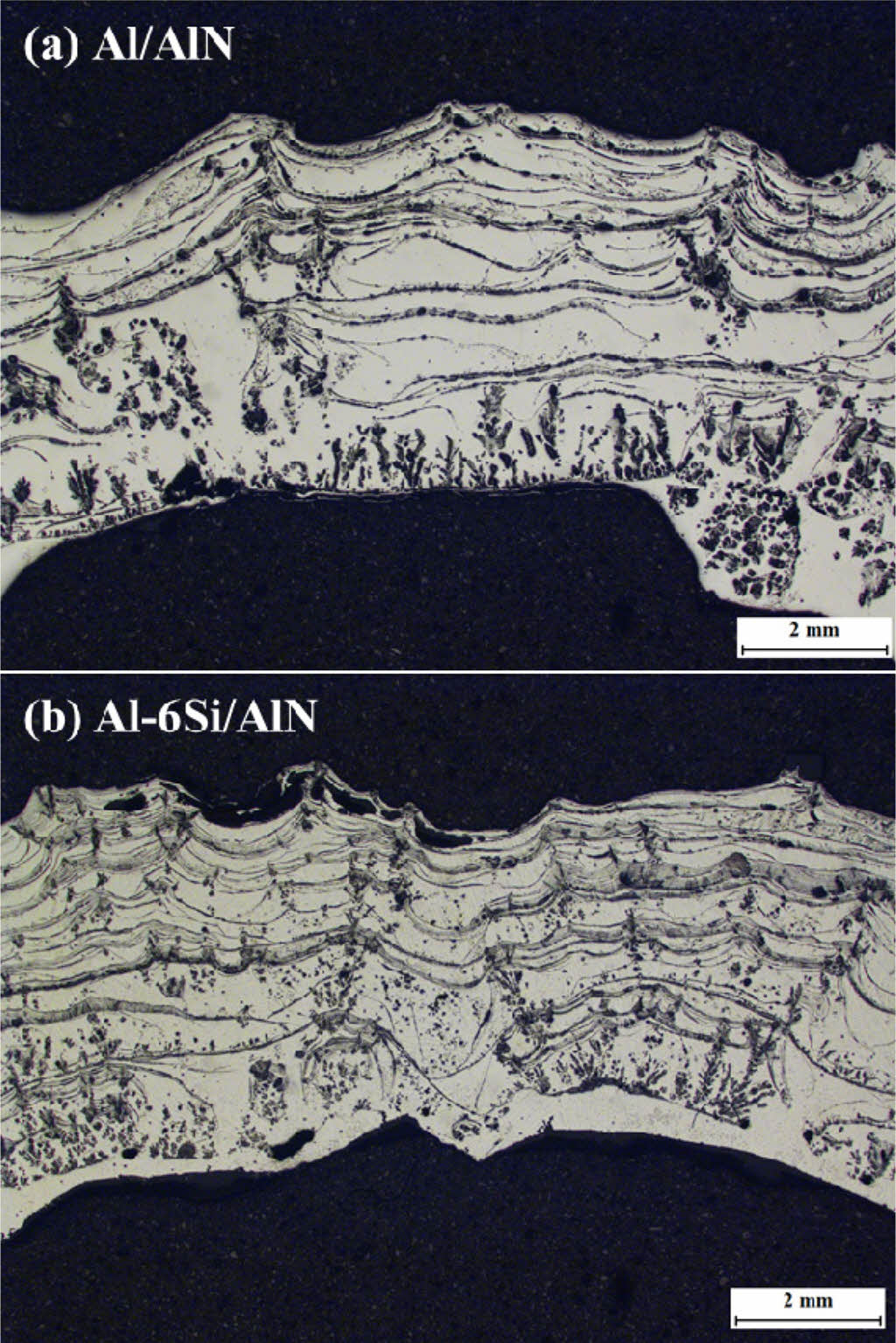

Fig. 4는 플라즈마 아크 용해법으로 제조된 Al/AlN, Al-6Si/AlN 시편의 수직방향 단면을 광학현미경으로 관찰한 결과를 보여준다. 사진에서 흰 바탕의 Al, Al-6Si 금속기지 내부에 검은 색상의 AlN이 뚜렷하게 대비되어 나타났다. Image J 소프트웨어를 이용하여 사진의 명도차이를 분석하여 얻은 기지 내 AlN의 상분율은 두 복합재료에서 모두 약 10 vol.% 였으며, 이는 식 (1)-(2)를 통해 계산된 AlN 분율과 비슷하였다. 아크용해에 의해 Al기지 내부에 형성된 AlN의 모양은 단순 구형 입자라고 평가하기 어려운, 다소 복잡한 양상을 보였다. 본 연구와 같이 플라즈마를 이용하여 AlN을 합성한 선행문헌의 분류법을 따라 이를 구분하자면[16,17], 수지상 형상을 보이며 transient layer라고 불리는 시편 최하단부의 중간층과, 모재 중심부 및 상부에 분포되어 있는 라멜라층으로 구분해 볼 수 있다.

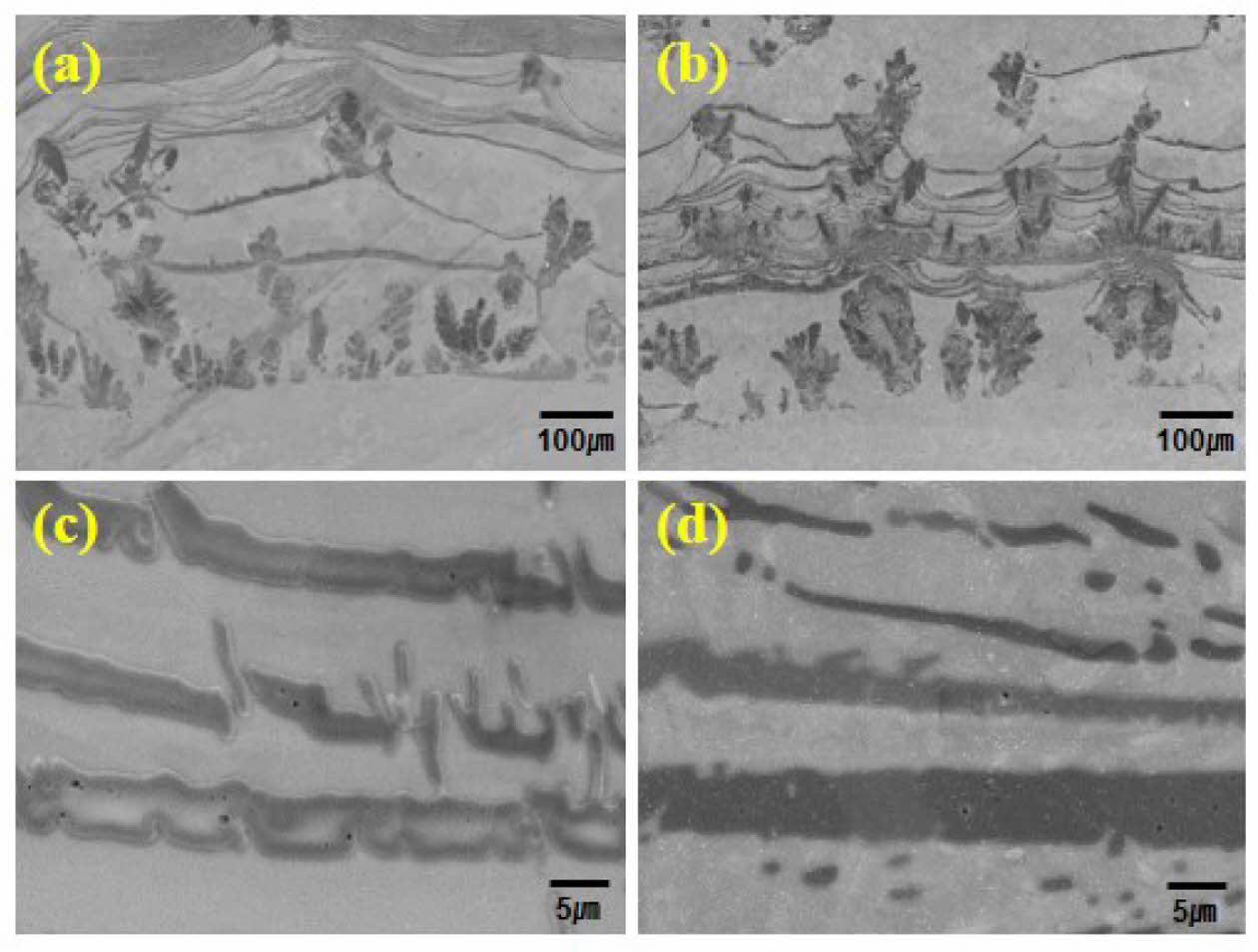

Fig. 5는 Al/AlN, Al-6Si/AlN 복합재료의 중간층 및 라멜라층을 주사전자현미경으로 분석한 결과를 보여준다. 복합재료의 중간층은 AlN이 폭 5-40 um 내외의 수지상의 형태로 성장한 모습을 보이고 있으며, 일부 수지상은 두께 5 um 이내의 AlN 라멜라와 연결되어 있었다. 이 중간층은 아크용해 초기 단계에 형성되는 영역으로, 반응이 개시될 때 상대적으로 온도가 낮은 Al 용탕에서 N의 고용도가 낮아 쉽게 AlN이 빠르게 핵생성 되는데에 기인한다. 복합재료의 라멜라층은 AlN의 폭이 10 um 이내로 얇으며, AlN의 길이는 수십~수백 um으로 넓은 분포를 보였다. 이러한 라멜라층의 형성은 액상 Al이 충분히 높은 온도로 가열되어 고용된 N에 의해 표면에서 액상을 덮는 AlN 막이 만들어지는 현상에 기인한다[4]. 한편, 6Si이 첨가된 Al-6Si/AlN 복합재료에서는 AlN 중간층과 라멜라층의 구조에 차이가 거의 나타나지 않았으며, 기지에서 Al-6Si 주조재와 같이 Al 수지상 및 Al-Si 수지상간 구조를 보이는 것으로 확인되었다.

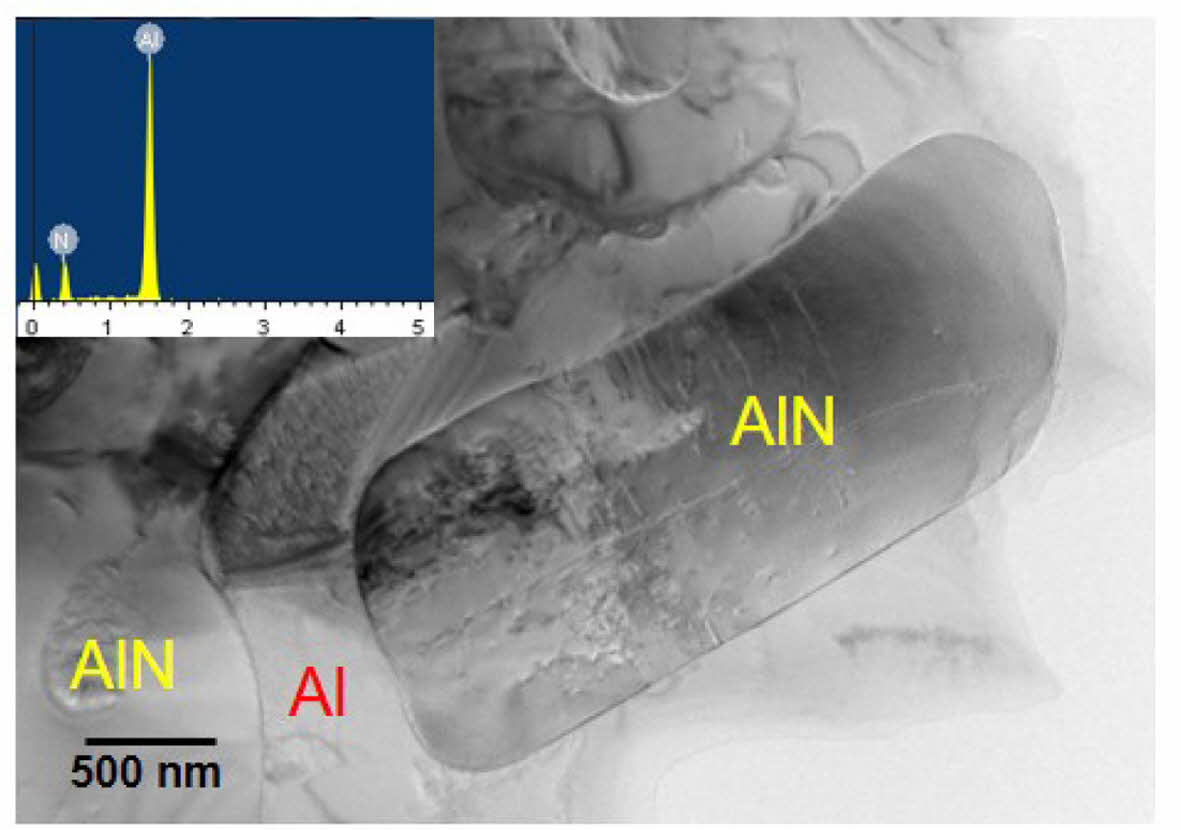

Fig. 6은 Al/AlN 복합재료의 TEM 사진을 보여준다. 포인트 EDS 분석 결과 형성된 AlN은 Al과 N으로 이루어져 있음을 확인할 수 있었으며, 기지와 강화재 사이에 금속간화합물 또는 산화물이 형성되지 않고 계면이 잘 결합되어 있는 것을 볼 수 있었다. 또한, 두 AlN 입자 사이의 간격이 폭 500 nm 수준으로 좁은데도 불구하고, 반응 중 Al이 잘 침투되어 들어간 것을 볼 수 있었다. 이는 액상 Al이 Al의 기화점 가까이로 높게 승온되면서, Al 용탕이 자발형성된 AlN 입자 사이로 쉽게 젖어든 것임을 의미한다. 일반적으로 AlN 세라믹은 Al의 녹는점 온도 부근에서 젖음성이 매우 좋지 않아[10] 액상공정법으로 Al-AlN 복합재료를 만드는 것이 어려운 것으로 알려져 있지만, 아크 용해법으로 제조되는 경우 이러한 한계가 극복 가능한 것으로 판단된다.

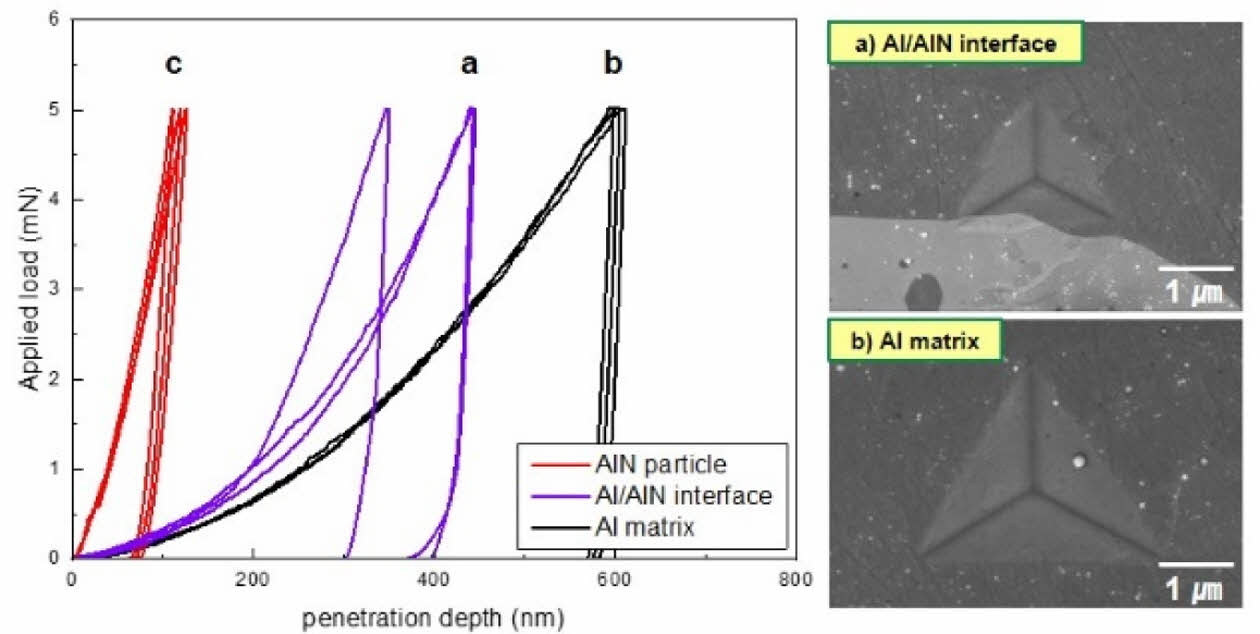

Fig. 7은 Al/AlN 복합재료에 5 mN의 하중으로 나노압입시험을 수행하여 얻은 하중-변위 곡선을 보여준다. 계면 (a)에서의 압입 결과는 기지 (b) 및 강화재 (c)와 같이 압입 깊이가 증가함에 따라 압입 하중이 점진적으로 상승하는 모습을 보였다. 이러한 결과는 Al/AlN 계면에서 압입 하중에 의해 불규칙한 박리가 잘 일어나지 않으며 기지에서 강화재로 하중 전달이 원활하게 이루어짐을 의미한다. 이는 Al-C 또는 Al-SiC 계면에서 Al4C3 화합물로 인해 결합이 약화되는 경우와 대비되는 결과라고 볼 수 있다[18]. 즉, 아크 용해법으로 제조한 Al/AlN 복합재료는 자발적인 질화반응으로 인해 불순물의 형성이 억제된 청정한 Al/AlN 미세구조를 보이며, 기지/강화재 간 계면이 잘 결합되어 있음을 알 수 있다.

3.2 열 특성

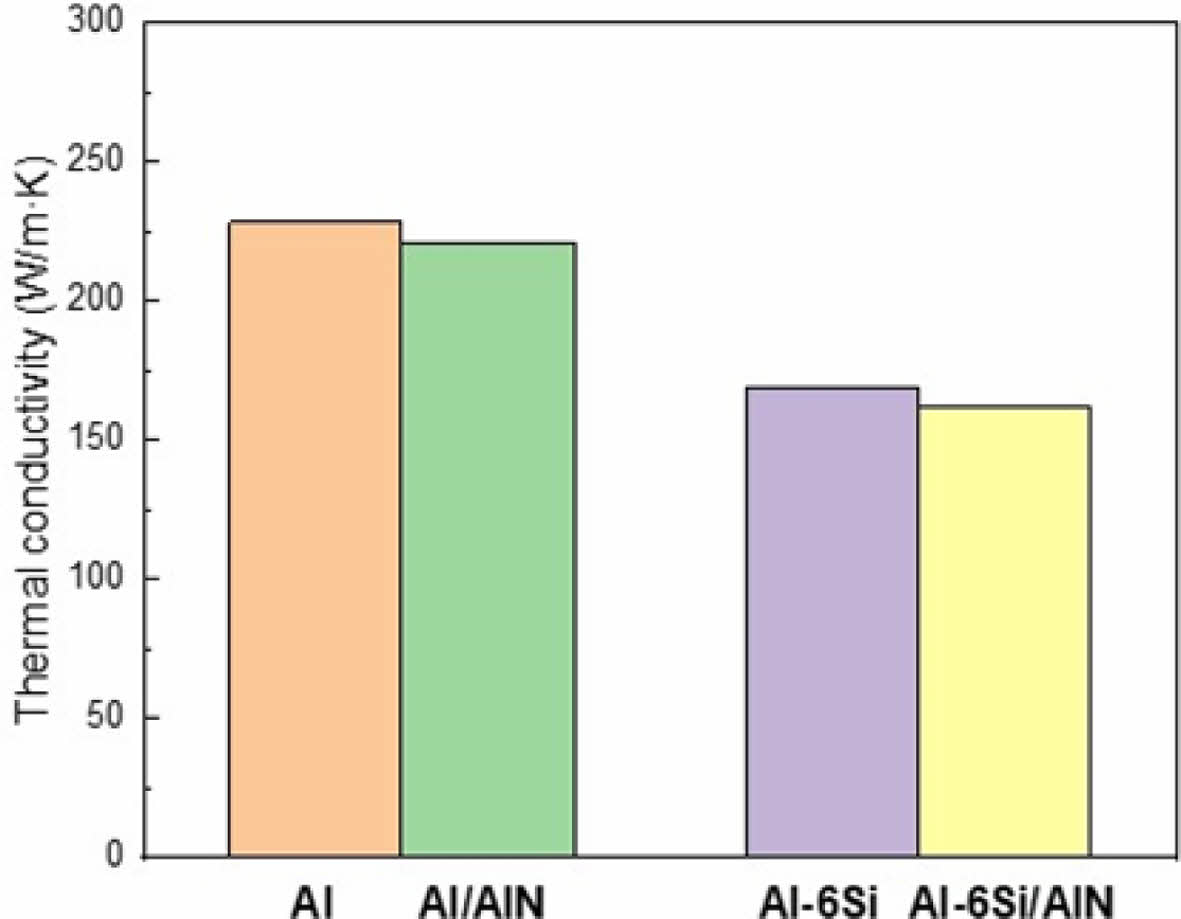

Fig. 8은 플라즈마 아크 용해법으로 제조된 Al, Al-6Si 합금과 Al/AlN, Al-6Si/AlN 복합재료의 열전도도를 상온에서 측정한 결과를 보여준다. Al/AlN 복합재료(221 W/m·K)는 Al기지 금속(229 W/m·K)과 비교했을 때, 열전도도가 불과 3% 정도 낮은 결과를 보였다. Al-6Si 합금의 경우 Si 첨가에 의해 기지의 열전도도가 감소하였으나(169 W/m·K), Al-6Si/AlN 복합재료의 열전도도는 Al-6Si 합금과 비교했을 때 불과 4% 낮은 결과가 나타났다(162 W/m·K).

복합재료의 열전도도는 기지의 열전도도 및 강화재의 형상, 크기, 분포 및 분율에 큰 영향을 받는 것으로 알려져 있다. 구형의 입자강화 복합재료에서 미세구조와 열전도도 간의 관계를 설명하는 H-J 모델[19]을 따라 본 연구의 수치를 대입하고(AlN 입자 지름: 5 mm, AlN 분율: 10 vol.%, Al과 AlN의 열전도도는 각각 230, 200 W/m·K으로 가정), 계면에서의 열저항을 통상적으로 보고된 복합재료의 값 (10-9~10-7 m2·K/W[4])으로 가정한다면, 구형의 AlN으로 강화된 Al/10 vol.% AlN 입자강화 복합재료가 보일 수 있는 열전도도는 225~201 W/m·K 범위 안에 든다. 본 연구의 Al/AlN 복합재료는 AlN이 중간층 또는 라멜라층의 형상으로 기지 내부에 존재하므로 위 H-J 모델에서 가정하는 미세구조에 부합하진 않는다. 하지만 이 모델에서 예측하는 입자강화 복합재료의 최대의 열전도도(225 W/m·K)에 준하는 열전도도를 본 Al/AlN 복합재료가 보인다는 점을 주목할 수 있다. 이러한 결과는 아크용해로 제조된 Al/AlN 복합재료가 중간층 또는 라멜라층의 형태로 존재함으로써 입자강화 복합소재 대비 작은 기지-강화재 간 계면면적을 보이는 것에 기인하는 것으로 사료된다. 또한, 계면에 열전도를 방해하는 화합물이 존재하지 않고, 계면결합력이 우수하다는 측면 역시 본 Al/AlN 복합재료의 상대적으로 높은 열전도도를 잘 설명한다고 판단된다.

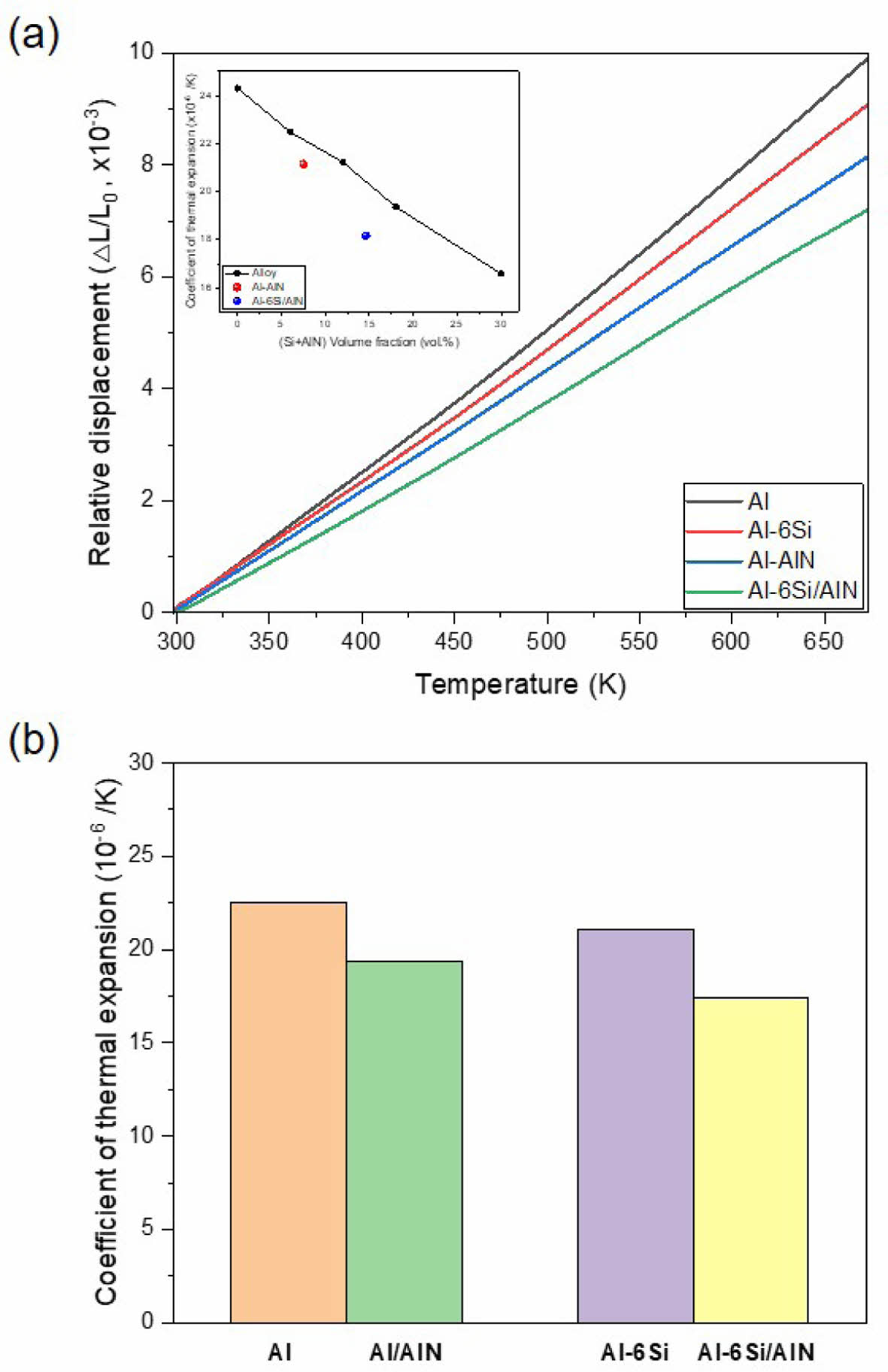

Fig. 9(a)는 본 연구에서 제조한 합금과 복합재료의 온도-열팽창 관계를 나타낸 결과이다. 복합재료의 열팽창계수는 열팽창을 억제하는 강화재의 부피분율이 증가함에 따라 선형적으로 감소하는 것이 일반적인 것으로 알려져 있다. Al, Al-6Si 합금과 Al/AlN, Al-6Si/AlN 복합재료 시편의 열팽창계수는 각각 24.3, 22.5, 21.15, 18.17 mm/m·K으로 측정되었다. AlN과 Si의 열팽창계수가 각각 4.4, 2.5 mm/m·K 수준임을 고려할 때, 위 결과는 재료 내부에 AlN과 Si의 부피분율이 커질수록 열팽창계수가 감소하여 열팽창이 억제되는 것으로 볼 수 있다. 이에 더불어, 시편 내부에 강한 열응력이 존재하거나 기지/강화재 간 계면결합이 강한 경우 금속기지의 열팽창이 보다 억제되는 것으로 알려져 있다.

Fig. 9(a)내 삽화로 AlN + Si 분율을 x 축, 열팽창계수를 y축으로 도시한 그래프를 나타내었다. Al과 Si, AlN의 혼합법칙(Rule of mixture)에 비교했을 때, Si와AlN을 모두 갖는 복합재료에서 열팽창계수가 혼합법칙보다 더 감소하는 것으로 확인되었다. 이는 아크용해법으로 제조된 Al/AlN 복합재료에서 기지/강화재 간의 강한 계면결합에 의해 Al기지의 열팽창이 더욱 강하게 억제된 것으로 사료된다[5].

본 연구에서 아크용해를 이용한 Al합금 기지 내 AlN 자발합성은 60초의 반응시간동안 약 10 vol.%의 AlN을 형성하는 것으로 분석되었다. Fig. 9(b)에서 볼 수 있듯이, Al/AlN 복합재료에서의 열팽창 감소 효과는 그리 크지 않다. 하지만 Al-6Si 합금을 기지금속으로 적용하는 경우 Si에 의한 추가적인 열팽창 억제 효과에 의해 열팽창계수가 순수한 Al 대비 25% 감소하고, 순수한 Cu (16.5 mm/m·K)에 준하는 열팽창계수를 보이게 되는 것으로 확인되었다. 추후 B, Si와 같은 열팽창 억제효과 원소의 첨가, Mg와 같은 AlN 형성 촉매원소의 첨가를 통해 AlN 형성 및 복합재료의 열팽창계수의 제어가 더 긍정적으로 가능하게 될 것으로 사료된다. 즉, 별도의 원재료 구매와 수 MPa의 가압이라는 공정의 제한이 없이 단 시간 내에 자발적인 질화반응으로 우수한 열물성을 갖는 방열소재의 제조가 가능하게 할 것으로 기대된다.

|

Fig. 2 Photos of the as-melted materials and cross-section of Al, Al-6Si alloy and Al/AlN, Al-6Si/AlN composites |

|

Fig. 3 X-ray diffraction patterns of the cross-sectioned area for Al, Al-6Si alloy and Al/AlN, Al-6Si/AlN composites |

|

Fig. 4 Optical micrograph for the cross-sections of (a) Al/AlN and (b) Al-6Si/AlN composites |

|

Fig. 5 SEM images of the Al matrix composites: Transient region of (a) Al/AlN and (b) Al-6Si/AlN composites; Lamellar region of (c) Al/AlN and (d) Al-6Si/AlN composites |

|

Fig. 6 TEM image of Al/AlN composite |

|

Fig. 7 Load-displacement curves of Al/AlN composite |

|

Fig. 8 Thermal conductivity of Al/AlN, Al-6Si/AlN composites compared with that of Al, Al-6Si alloy at room temperature |

|

Fig. 9 (a) Thermal expansion behaviors of the alloy and composites as a function of temperature. The inset shows correlation between (Si+AlN) volume fraction and CTE; (b) CTE of Al, Al-6Si alloys and Al/AlN, Al-6Si/AlN composites |

본 연구에서는 플라즈마 아크용해 공정을 이용하여 Al 용탕의 자발적인 질화반응을 일으킴으로써 강화재로써 AlN을 갖는 Al/AlN 복합재료를 제조하였다. 제조된 복합재료는 중간층 및 라멜라층 형상의 AlN이 기지 내에 고르게 분산된 독특한 미세구조를 보였으며, 산화물 또는 금속간화합물과 같은 불순물이 없는 양호한 Al/AlN 계면을 형성하였다. 본 연구에서 제조된 Al/AlN 복합재료의 경우 고열전도를 유지하면서도 낮은 열팽창 특성을 나타내는 것으로 확인되었다. 특히, Al 기지에 6 at.%의 Si를 첨가할 경우, 순수한 Al과 대비하여 열팽창계수가 약 25% 감소한 복합소재를 얻을 수 있었으며, 이러한 결과는 자발 반응으로 형성된 강화재와 기지 간의 강한 계면 결합에 기인하는 것으로 사료된다. 플라즈마 아크 용해를 이용한 Al 기지 복합재료의 제조는 향후 아크용해 조건 및 기지 조성의 정밀 제어 과정을 통해 보다 우수한 열물성을 갖는 복합 방열 신소재의 개발을 가능하게 할 것으로 기대된다.

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

- 1. J. Lee, D. Lee, S. Cho, H. Kwon, S. Lee, S. Lee, and J. Kim, “A Study on Microstructure and Mechanical Properties of TiB2-steel Composite Fabricated by Gas Pressure Infiltration Process”, Composites Research, Vol. 35, No. 4, 2022, pp. 248-254.

-

- 2. S. Cho, D. Lee, Y.-H. Lee, S. Shin, S. Ko, J. Kim, Y. Kim, S.-K. Lee, and S.-B. Lee, “Development of Continuous SiC Fiber Reinforced Magnesium Composites Using Liquid Pressing Process”, Composites Research, Vol. 33, No. 5, 2020, pp. 247-250.

-

- 3. M.M.A. Baig, S.F. Hassan, N. Saheb, and F. Patel, “Metal Matrix Composite in Heat Sink Application: Reinforcement, Processing, and Properties”, Materials, Vol. 14, No. 21, 2021, 6257.

-

- 4. J.I. Lee and E.S. Park, “In situ Synthesis of Cold-rollable Aluminum–aluminum Nitride Composites via arc Plasma-induced Accelerated Volume Nitridation”, Journal of Materials Research, Vol. 32, No. 1, 2017, pp. 217-226.

-

- 5. J.I. Lee and E.S. Park, “In-situ Synthesis of Co-continuous Aluminum-aluminum Nitride Composites by arc Plasma Induced Accelerated Displacement Reaction”, Journal of Alloys and Compounds, Vol. 729, 2017, pp. 171-179.

-

- 6. Y. Liu, H. Cong, and H. Cheng, “Thermal Properties of Nanocrystalline Al Composites Reinforced by AlN Nanoparticles”, Journal of Materials Research, Vol. 24, No. 1, 2009, pp. 24-31.

-

- 7. H.J. Kim, J.M. Lee, Y.H. Cho, J.J. Kim, S.H. Kim, and J.C. Lee, “Effects of Processing Parameters on the Fabrication of In-situ Al/TiC Composites by Thermally Activated Combustion Reaction Process in an Aluminium Melt Using Al-TiO2-C Powder Mixtures”, Journal of Korean Institute of Metals and Materials, Vol. 50, No. 9, 2012, pp. 677-684.

- 8. D. Lee, S. Cho, Y. Kim, S.-K. Lee, S.-B. Lee, and I. Jo, “Mechanical Properties and Wear Performance of the Al7075 Composites Reinforced with Bimodal Sized SiC Particles”, Composites Research, Vol. 30, No. 5, 2017, pp. 310-315.

-

- 9. J. Park, T. Lee, D. Lee, S. Cho, S.-K. Lee, S.H. Hong, and H.J. Ryu, “Improvement of Impact Resistance of B4C Tile Inserted B4Cp/Al7075 Hybrid Composites Through Interface Control”, Composites Research, Vol. 33, No. 5, 2020, pp. 235-240.

-

- 10. C. Toy and W. Scott, “Wetting and Spreading of Molten Aluminium Against AlN Surfaces”, Journal of Materials Science, Vol. 32, 1997, pp. 3243-3248.

-

- 11. Y. Liu, H. Cong, W. Wang, C. Sun, and H. Cheng, “AlN Nanoparticle-reinforced Nanocrystalline Al Matrix Composites: Fabrication and Mechanical Properties”, Materials Science and Engineering: A, Vol. 505, No. 1-2, 2009, pp. 151-156.

-

- 12. Y. Baik, K. Shanker, J.R. McDermid, and R.A. Drew, “Carbothermal Synthesis of Aluminum Nitride Using Sucrose”, Journal of the American Ceramic Society, Vol. 77, No. 8, 1994, pp. 2165-2172.

-

- 13. B. Daniel and V. Murthy, “Directed Melt Oxidation and Nitridation of Aluminium Alloys: A Comparison”, Materials & Design, Vol. 16, No. 3, 1995, pp. 155-161.

-

- 14. Q. Zheng and R. Reddy, “Mechanism of in situ Formation of AlN in Al Melt Using Nitrogen Gas”, Journal of Materials Science, Vol. 39, 2004, pp. 141-149.

-

- 15. E. Caballero, J. Cintas, F. Cuevas, J. Montes, F. Ternero, and F. Reina, “Synthesis and characterization of in situ-reinforced Al–AlN Composites Produced by Mechanical Alloying”, Journal of Alloys and Compounds, Vol. 728, 2017, pp. 640-644.

-

- 16. X. Li, W. Xin, X. Zheng, Z.A. Ren, D. Sun, and W. Lu, “Microstructural Characterization and Formation Mechanism of Nitrided Layers on Aluminum Substrates by Thermal Plasma Nitriding”, Metals, Vol. 9, No. 5, 2019, pp. 523.

-

- 17. X. Li, W. Xin, Y. Wang, and W. Wang, “Aluminium Nitride Layers Prepared by Nitrogen Arc Discharge on Al-Si Alloy Substrate”, Journal of Materials Processing Technology, Vol. 288, 2021, pp. 116847.

-

- 18. A. Urena, J. Rams, M. Escalera, and M. Sanchez, “Characterization of Interfacial Mechanical Properties in Carbon Fiber/Aluminium Matrix Composites by the Nanoindentation Technique”, Composites Science and Technology, Vol. 65, No. 13, 2005, pp. 2025-2038.

-

- 19. D. Hasselman and L.F. Johnson, “Effective Thermal Conductivity of Composites with Interfacial Thermal Barrier Resistance”, Journal of Composite Materials, Vol. 21, No. 6, 1987, pp. 508-515.

-

This Article

This Article

-

2023; 36(2): 101-107

Published on Apr 30, 2023

- 10.7234/composres.2023.36.2.101

- Received on Mar 27, 2023

- Revised on Apr 4, 2023

- Accepted on Apr 12, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Je In Lee

-

Department of Materials Science and Engineering, Pusan National University, Busan 46241, Republic of Korea

- E-mail: jilee@pusan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.