- Prediction of Stacking Angles of Fiber-reinforced Composite Materials Using Deep Learning Based on Convolutional Neural Networks

Hyunsoo Hong*, Wonki Kim*, Doyun Jeon*, Kwanho Lee**, Seong Su Kim*†

* Department of Mechanical Engineering, KAIST

** Hyundai Motor Company- 합성곱 신경망 기반의 딥러닝을 이용한 섬유 강화 복합재료의 적층 각도 예측

홍현수*· 김원기*· 전도윤*· 이관호**· 김성수*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Fiber-reinforced composites have anisotropic material properties, so the mechanical properties of composite structures can vary depending on the stacking sequence. Therefore, it is essential to design the proper stacking sequence of composite structures according to the functional requirements. However, depending on the manufacturing condition or the shape of the structure, there are many cases where the designed stacking angle is out of range, which can affect structural performance. Accordingly, it is important to analyze the stacking angle in order to confirm that the composite structure is correctly fabricated as designed. In this study, the stacking angle was predicted from real cross-sectional images of fiber-reinforced composites using convolutional neural network (CNN)-based deep learning. Carbon fiber-reinforced composite specimens with several stacking angles were fabricated and their cross-sections were photographed on a micro-scale using an optical microscope. The training was performed for a CNN-based deep learning model using the cross-sectional image data of the composite specimens. As a result, the stacking angle can be predicted from the actual cross-sectional image of the fiber-reinforced composite with high accuracy

섬유 강화 복합재료는 방향성을 가지고 있기 때문에 적층 순서에 따라서 구조물의 기계적인 특성은 매우 달라질 수 있다. 따라서, 상황과 용도에 따른 복합재료 구조물의 적층 설계는 필수적이다. 그러나 제작된 복합재료 구조물의 적층 각도는 제작 환경이나 구조물 형상에 따라 설계 값과 편차를 가지는 경우가 많으며, 이는 구조적 성능에 영향을 끼칠 수 있다. 따라서 구조물의 신뢰성 확보를 위해서는 적층 설계 뿐만 아니라 제작된 복합재료의 적층각에 대한 분석 또한 매우 중요하다. 본 연구에서는 합성곱 신경망(Convolutional neural network; CNN) 기반의 딥러닝(Deep learning)을 이용하여 섬유 강화 복합재료의 실제 단면 이미지로부터 적층 각도를 예측하였다. 여러 적층 각도를 가지는 탄소 섬유 강화 복합재료 시편을 제작하고, 광학 현미경을 이용하여 Micro-scale로 실제 단면을 촬영하였다. 다양한 적층 각도에 따른 복합재료 시편의 단면 이미지 데이터를 이용하여 합성곱 신경망 기반의 딥러닝 모델에 대하여 학습을 수행하였다. 그 결과 높은 정확도로 실제 섬유 강화 복합재료 단면 이미지로부터 적층 각도를 예측할 수 있었다

Keywords: 합성곱 신경망(Convolutional neural network), 적층 각도(Stacking angle), 섬유 강화 복합재료(Fiber-reinforced composite materials), 딥러닝(Deep learning)

복합재료는 서로 다른 두 가지 이상의 물질로 이루어져 있기 때문에 단일 재료로는 가질 수 없는 특성을 가지는 재료이며, 대표적으로 섬유 강화 복합재료가 있다. 섬유 강화 복합재료는 이방성의 기계적 특성을 가지며, 특히 섬유 방향으로 매우 높은 강도 및 강성을 나타낸다. 따라서, 구조물에 요구되는 특성에 맞게 적절한 복합재료 적층 각도 설계는 필수적이다.

일반적으로 복합재료 적층은 Hand-layup, Winding, Braiding, Layup by robot arm 등과 같은 방법이 이용된다[1-5]. 이러한 방법들은 공정 조건에 따라서 섬유 간의 Slip이 발생할 수 있으며, 그에 따라서 설계한 적층 각도와 실제 적층 각도가 다르게 나타날 수 있다. 따라서, 적층 설계대로 복합재료 구조물이 올바르게 제작되었는지 확인하기 위해서는 적층 각도 분석은 필수적이다. 또한, 적층 순서를 알 수 없는 복합재료 구조물을 분석할 때도 적층 각도 분석을 통하여 여러 정보를 도출할 수 있다.

복합재료 단면은 일반적으로 기지재(Matrix) 역할을 하는 고분자 부분과 강화재(Reinforcement) 역할을 하는 섬유 부분으로 이루어져 있다. 이때 적층 각도에 따라서 섬유의 단면 형상이 달라지기 때문에, 복합재료 단면 이미지는 복합재료 적층 각도와 상관관계를 가진다. 기존 연구에서 이미지 프로세싱을 이용하여 복합재료의 단면 이미지로부터 적층 각도를 예측하는 시도가 이루어졌다[6,7]. 하지만 이미지 프로세싱을 통한 방안은 필터링 조건에 따라서 결과값이 달라질 수 있는 한계가 있다.

본 연구에서는 합성곱 신경망(Convolutional neural network; CNN) 기반의 딥러닝(Deep learning)을 이용하여 섬유 강화 복합재료의 실제 단면 이미지로부터 적층 각도를 예측하였다. 이전 연구에서 복합재료 단면 이미지로부터 딥러닝을 이용하여 Stress field, Stress-strain curve, Permeability와 같은 물성치를 도출하려는 시도가 수행되었다[8-10]. 하지만 해당 연구들은 실제 복합재료 단면 이미지가 아닌 가상의 모델링 이미지를 사용하였고, 결과값 또한 실제 데이터가 아닌 유한요소해석 결과값을 사용하였다. 즉, 단순히 유한 요소 해석을 통한 물성 도출을 지도학습으로 수행했다는 한계가 있다.

그러나 본 연구에서는 여러 적층 각도의 복합재료 시편을 제작하고, 광학 현미경을 이용하여 실제 단면 이미지를 촬영하여, 이를 딥러닝 학습 및 테스트를 위한 데이터로써 사용하였다. 따라서, 합성곱 신경망 기반으로 딥러닝 학습을 수행하여 높은 정확도로 실제 복합재료 단면 이미지로부터 적층 각도를 예측하고자 하였다.

2.1 시편 제작 및 단면 이미지 데이터

섬유 강화 복합재료 프리프레그(Prepreg) (USN 175A, SK chemicals, Korea)를 일정한 적층 각도(22°, 33°, 60°, 66°, 90°)로 Hand lay-up하고, 제조사가 제시한 경화 조건에 따라 오토클레이브 성형을 통해 복합재료 시편을 제작하였다. 해당 복합재료 시편의 단면을 절단하고, 증류수와 함께 사포를 이용하여 촬영하고자 하는 단면을 연마하였다. 그리고 광학 현미경을 이용하여 500배율로 복합재료 시편의 연마된 단면을 Micro scale로 촬영하였다. 따라서, 복합재료 시편의 여러 적층 각도에 따른 실제 단면 이미지 데이터를 얻을 수 있었다.

2.2 합성곱 신경망 기반의 딥러닝 학습

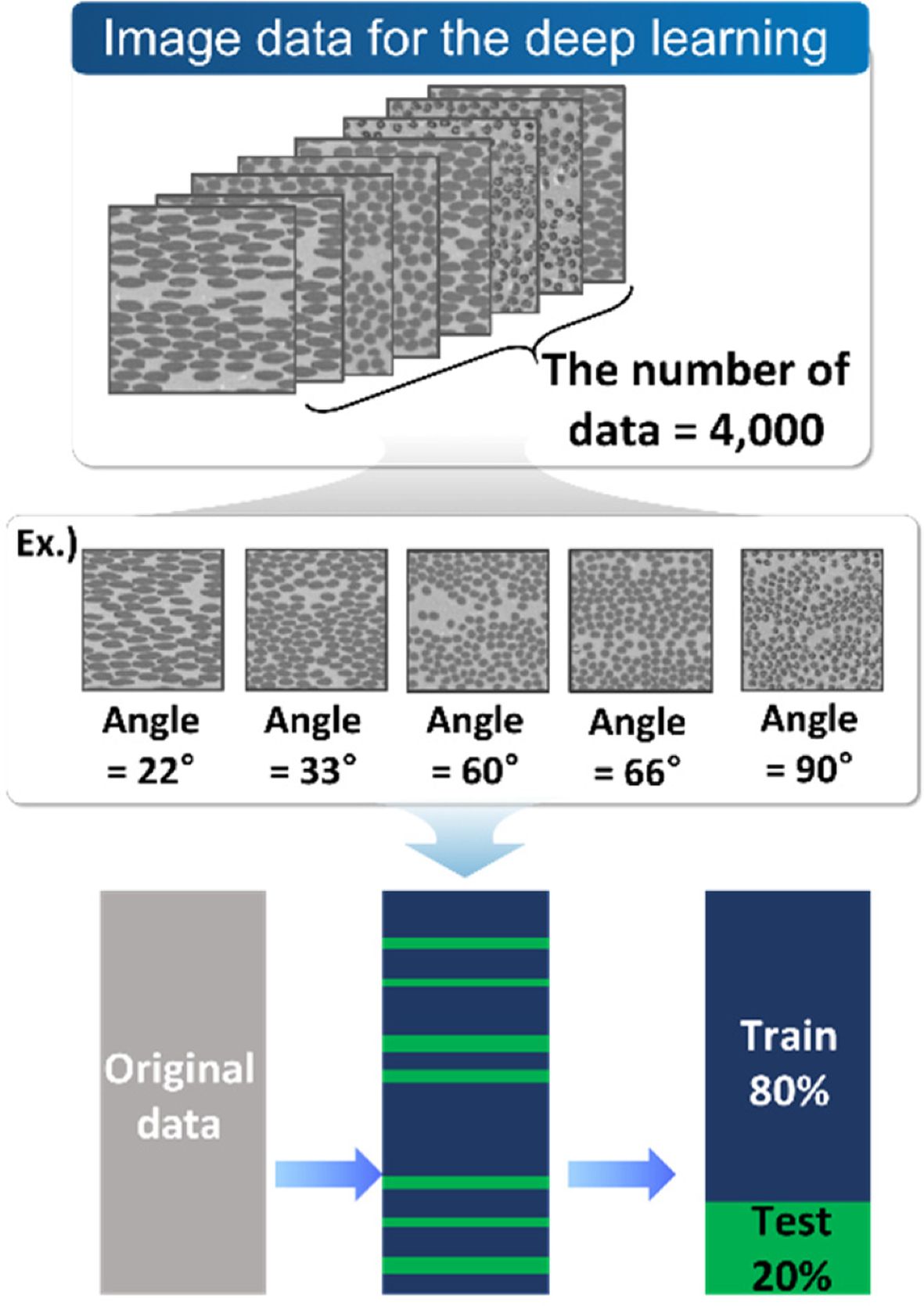

앞서 광학 현미경을 통해 촬영한 실제 단면 이미지로부터 합성곱 신경망 기반의 딥러닝 학습을 위한 이미지 데이터를 도출하고자 하였다. Fig. 1과 같이 실제 Full scale의 이미지로부터 각도별로 800개씩 총 4,000개의 200 × 200 Pixels의 격자 이미지를 랜덤으로 도출하였다. 그렇게 도출한 4,000개의 격자 이미지 데이터에 대해서 80%(3,200개)는 학습 데이터로 나머지 20%(800개)는 테스트 데이터로 랜덤으로 분류하였다.

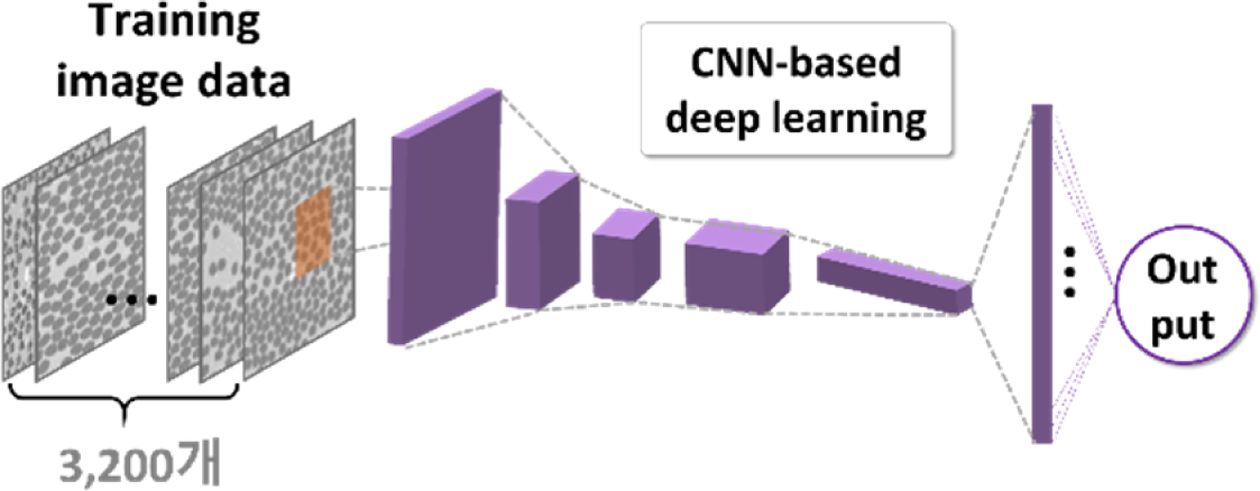

Fig. 2와 같이, 앞서 분류한 3,200개의 학습 이미지 데이터에 대해서 합성곱 신경망 기반의 딥러닝 학습을 수행하였다. 이때 딥러닝 관련 부분은 모두 MATLAB (R2021b, MathWorks, USA)을 통해 수행되었다. 딥러닝 모델은 총 5개의 Convolution layers를 가진다. 각 Convolution layer의 Kernel 사이즈는 3 × 3, 3 × 3, 3 × 3, 3 × 3, 2 × 2이고, stride 값은 각각 2, 2, 5, 5, 2이다. 그리고 각 Convolution layer당 kernel의 개수는 8, 16, 32, 64, 128로 설정하였다. Activation function은 ReLU를 사용하였다. 해당 Hyperparameters 값들은 Grid search를 통해 도출하였다.

2.3 복합재료 적층 각도 예측

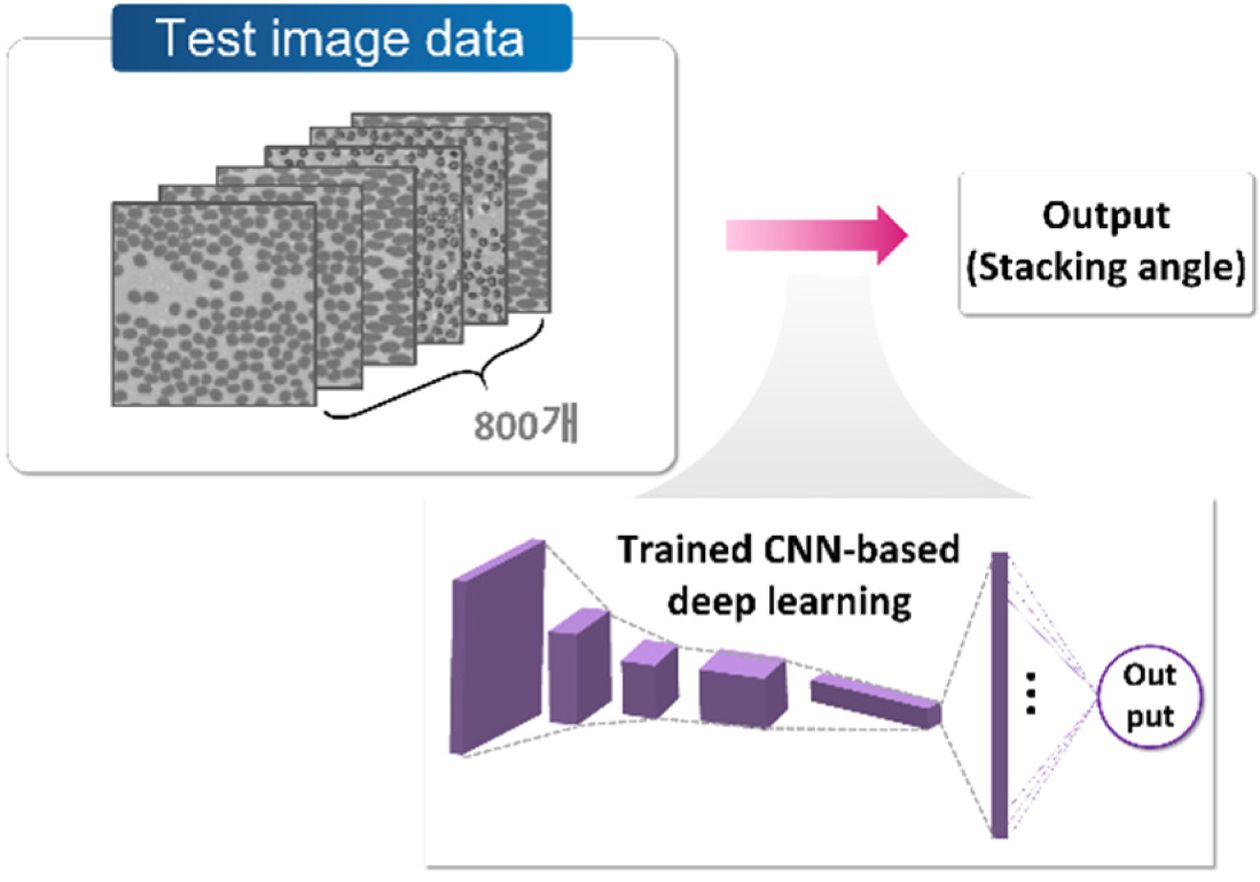

Fig. 3과 같이, 앞서 학습시킨 합성곱 신경망 기반의 딥러닝을 이용하여 총 800개의 테스트 이미지 데이터에 대해서 Output 값인 적층 각도를 도출하였다. 그리고 예측한 적층 각도와 실제 적층 각도 값을 비교하여 합성곱 신경망 기반의 딥러닝 모델의 성능을 평가하였다.

더 나아가 해당 딥러닝 모델을 이용하여 Full scale 이미지의 적층 각도를 도출하는 데 활용하고자 하였다. 먼저 Full scale의 이미지를 인식하고, Interface를 감지하여 layer를 구분하도록 하였다. 그리고 각 layer에 대해서 200 × 200 Pixels의 격자 이미지를 랜덤으로 총 300개씩 추출하였다. 그리고 해당 격자 이미지 데이터를 Input으로 사용하여 앞서 학습시킨 딥러닝 모델을 이용하여 output 값을 도출하였다. 도출된 값의 평균을 구하여 해당 layer의 적층 각도를 예측할 수 있었다. 또한 딥러닝을 통해 예측한 각도로부터 Full scale의 이미지에 대해서 시각화 프로세싱을 수행하였다.

|

Fig. 1 Image data for CNN-based deep learning mode |

|

Fig. 2 Training image data for CNN-based deep learning |

|

Fig. 3 Stacking angle prediction by Trained CNN-based deep learning |

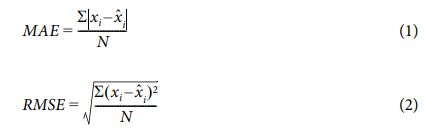

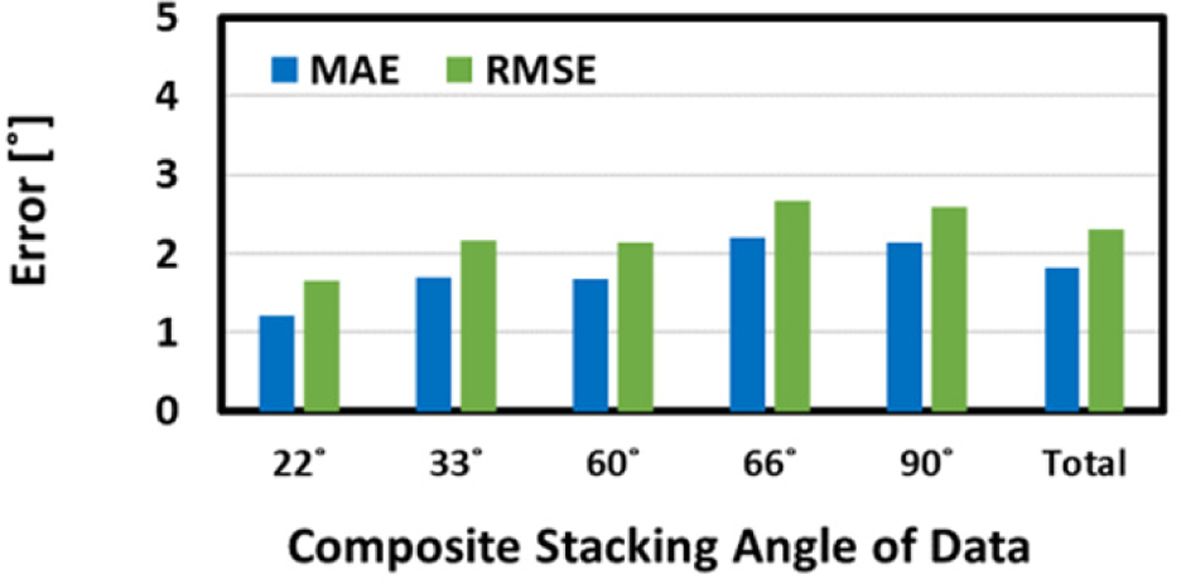

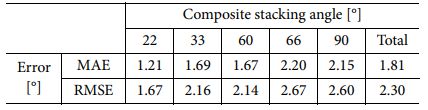

3,200개의 복합재료 실제 단면 이미지 데이터를 이용하여 합성곱 신경망 기반의 딥러닝 모델을 학습시켰다. 그리고 800개의 테스트 이미지 데이터에 대해서 해당 딥러닝 모델의 성능을 평가하였다. Fig. 4와 Table 1은 실제 이미지 데이터를 이용하여 학습한 합성곱 신경망 기반의 딥러닝 모델을 이용하여 테스트 데이터로부터 예측한 값과 실제 값을 비교한 결과이다. 이때 Error 값은 식 (1), (2)와 같이 Mean absolute error (MAE)와 Root mean square error (RMSE)를 이용하여 분석하였다.

MAE의 경우 전체 평균 1.81°의 Error 값을 가지고, RMSE의 경우 전체 평균 2.30°의 Error 값을 가졌다. 즉, 복합재료의 실제 단면 이미지만으로부터 합성곱 신경망 기반 딥러닝 모델을 이용하여 높은 정확도로 적층 각도를 예측할 수 있었다. 그리고 전체적으로 적층 각도가 작아질수록 MAE와 RMSE 두 경우 모두 더 높은 정확도로 예측되는 것을 확인할 수 있다. 이러한 결과는 적층 각도가 작아질수록 각도 변화에 따른 섬유 형상의 변화가 상대적 크기 때문에 나타나는 것으로 보인다.

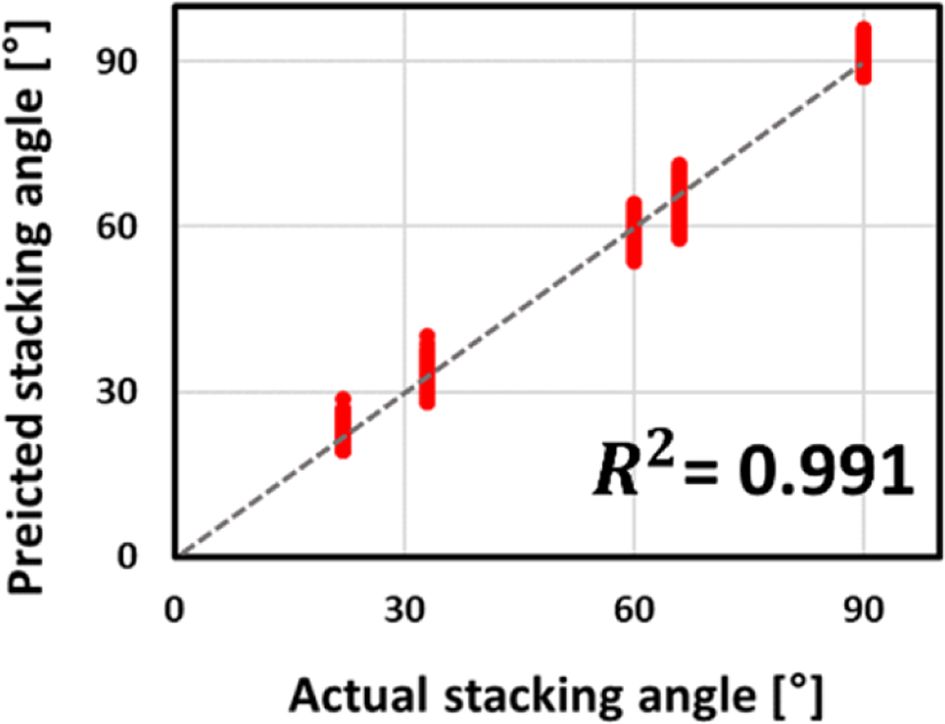

앞서 800개의 테스트 이미지 데이터에 대해서 딥러닝 모델을 통해 예측한 적층 각도 값을 바탕으로 Fig. 5와 같이 Regression 결과를 도출하였다. 해당 그래프의 x축과 y축은 각각 실제 적층 각도와 예측된 적층 각도를 의미한다. 따라서, 해당 결과값이 정성적으로는 y = x 그래프에 가까울수록, 정량적으로는 R2 (Coefficient of determination) 값이 1에 가까울수록 높은 정확도를 가진다. 해당 결과를 통해 알 수 있듯이, 전체적으로 기울기가 1인 선형 관계를 나타낼 뿐만 아니라 R2 값 또한 0.991로 1에 매우 가까운 것을 확인할 수 있다.

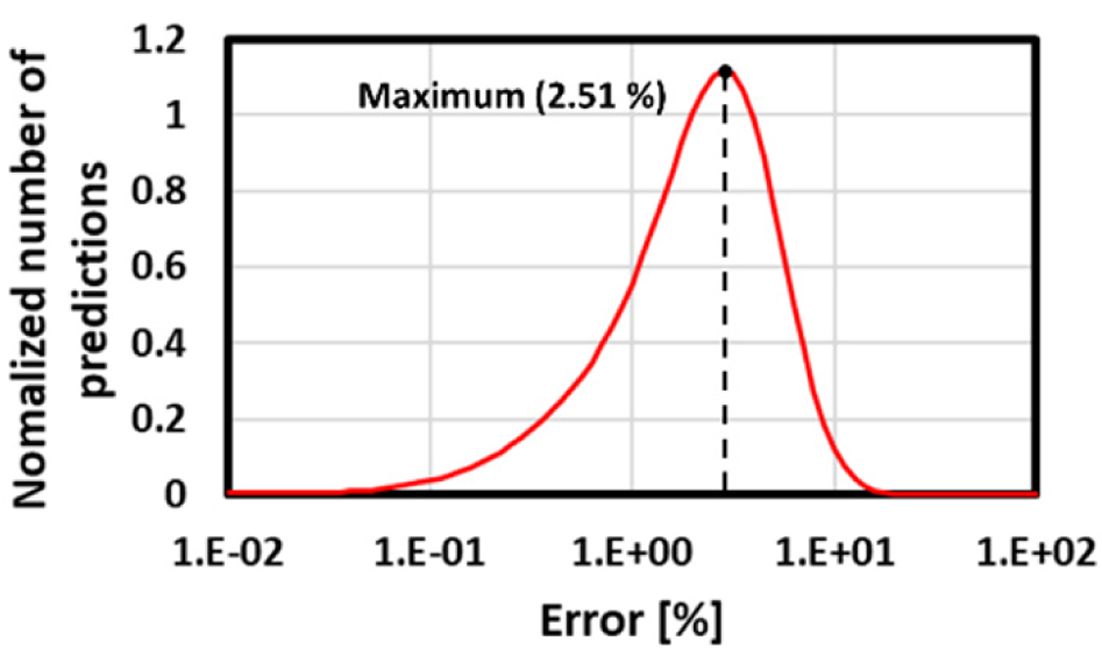

Fig. 6과 같이, 800개의 테스트 데이터에 대하여 학습된 딥러닝 모델을 이용하여 예측한 적층 각도와 실제 적층 각도의 Percent error를 계산하여 통계적으로 Probability density function (PDF) 결과를 도출하였다. Percent error 값이 2.51%일 때 PDF는 가장 높은 값을 가지는 것을 확인할 수 있었다. 즉, 해당 딥러닝 모델을 통계적으로 분석하였을 때, 가장 높은 확률로 약 2.51%의 Error을 가진다는 것을 의미한다. 따라서 Error 분석(MAE & RMSE)과 Regression 분석, PDF 분석 결과를 통해서 해당 합성곱 신경망 기반의 딥러닝 모델이 높은 정확도로 실제 단면 이미지만으로부터 적층 각도를 예측할 수 있는 것을 확인하였다.

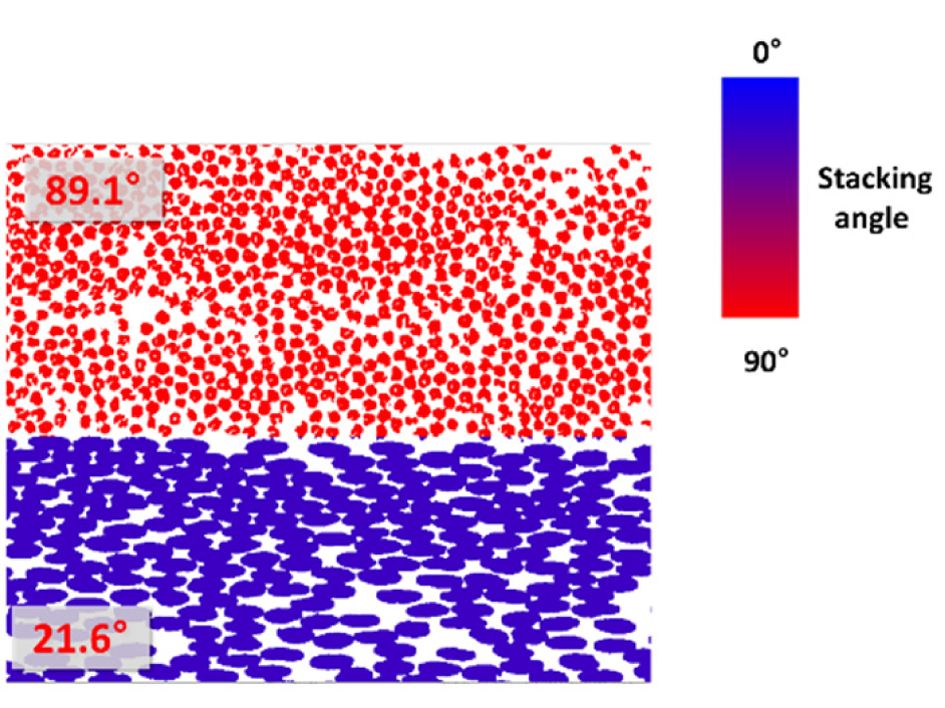

더 나아가, 앞서 학습시킨 해당 딥러닝 모델을 활용하여 Full scale의 복합재료 단면 이미지에 대해 각 layer의 적층 각도를 도출하였다. Fig. 7은 full scale의 이미지에 대해서 딥러닝을 이용하여 각 layer의 적층 각도를 예측하고, 이를 Gradation을 이용하여 시각화한 결과이다. 해당 결과를 통해 확인할 수 있다시피 격자 이미지 뿐만 아니라, Full scale의 복합재료 단면 이미지에 대해서도 높은 정확도로 적층 각도를 예측할 수 있었다. 또한 시각화 이미지 프로세싱을 통해, 딥러닝을 통한 예측 결과를 시각화할 수 있었다.

|

Fig. 4 Error between actual values and predicted values |

|

Fig. 5 Regression results from test data |

|

Fig. 6 Visualization for predicted stacking angles by CNN-based deep learning |

|

Fig. 7 Visualization for predicted stacking angles by CNN-based deep learning |

본 연구에서는 합성곱 신경망 기반의 딥러닝을 이용하여 복합재료 시편의 단면 이미지로부터 적층 각도를 예측하였다. 실제 값과 도출된 값을 비교하여, 해당 딥러닝 모델이 높은 정확도로 복합재료의 적층 각도를 예측할 수 있는 것을 확인하였다. 더 나아가, 격자 이미지뿐만 아니라 실제 Full scale의 이미지에 활용되어 Interface를 인지하여 각 layer 구분한 다음, 각 layer가 어떤 적층 각도를 가지는지 또한 예측할 수 있었다.

복합재료의 실제 단면 이미지로부터 적층 각도를 예측하는 합성곱 신경망 기반의 딥러닝 모델은 실제 제작된 복합재료 구조물에 활용되어, 설계한대로 올바르게 제작되었는지를 평가할 수 있다. 이와 함께, 미지의 복합재료 구조물에 대해서도 어떤 적층 각도로 설계되었는지를 분석하여 여러 정보를 도출할 수 있을 것으로 기대한다.

또한, 해당 연구를 발전시켜 복합재료의 실제 단면 이미지로부터 Void volume fraction, Fiber volume fraction, Elastic modulus, Strength 등 다양한 물리적 물성치를 도출할 수 있을 것으로 기대한다. 그리고 더 나아가서 일방향 복합재료 뿐만 아니라, 직물 복합재료에 대해서도 여러 방면으로 활용될 수 있을 것으로 기대한다.

본 연구는 현대자동차 R&D 협업 프로그램의 지원을 받아 수행되었습니다.

- 1. Choi, J.S., Park, S.J., and Kim, Y.H., “Comparison of Mechanical Properties on Helical/Hoop Hybrid Wound HNT Reinforced CFRP Pipe with Water Absorption Behavior,” Composites Research, Vol. 34, No. 3, 2021, pp. 174-179.

-

- 2. Jeong, K.I., Kim, W., Jeong, J.M., Oh, J., Bang, Y.H., and Kim, S.S., “A Study on the Application of Carbon Fiber Reinforced Plastics to PTO Shafts for Aircrafts,” Composites Research, Vol. 34, No. 6, 2021, pp. 380-386.

-

- 3. Hong, H., Sarfraz, M.S., Jeong, M., Kim, T., Choi, J., Kong, K., Park, I., and Kim, S.S., “Prediction of Ground Reaction Forces Using the Artificial Neural Network from Capacitive Self-sensing Values of Composite Ankle Springs for Exo-robots,” Composite Structures, Vol. 301, 2022, p. 116233.

-

- 4. Sarfraz, M.S., Hong, H., and Kim, S.S., “Recent Developments in the Manufacturing Technologies of Composite Components and Their Cost-effectiveness in the Automotive Industry: A Review Study,” Composite Structures, Vol. 266, 2021, p. 113864.

-

- 5. Ko, K.H., Lee, M.G., and Huh, M., “Development of the CFRP Automobile Parts Using the Joint Structure of the Dissimilar Material,” Composites Research, Vol. 31, No. 6, 2018, pp. 392-397.

-

- 6. Sharp, N.D., Goodsell, J.E., and Favaloro, A.J., “Measuring Fiber Orientation of Elliptical Fibers from Optical Microscopy,” Journal of Composites Science, Vol. 3, No. 1, 2019, p. 23.

-

- 7. Sietins, J.M., Sun, J.C., and Jr, D.B.K., “Fiber Orientation Quantification Utilizing X-ray Micro-computed Tomography,” Journal of Composite Materials, Vol. 55, No. 8, 2021, pp. 1109-1118.

-

- 8. Bhaduri, A., Gupta, A., and Graham-Brady, L., “Stress Field Prediction in Fiber-reinforced Composite Materials Using a Deep Learning Approach,” Composites Part B: Engineering, Vol. 238, 2022, p. 109879.

-

- 9. Sengodan, G.A., “Prediction of Two-phase Composite Microstructure Properties Through Deep Learning of Reduced Dimensional Structure-response Data,” Composites Part B: Engineering, Vol. 225, 2021, p. 109282.

-

- 10. Caglar, B., Broggi, G., Ali, M.A., Orgéas, L., and Michaud, V., “Deep Learning Accelerated Prediction of the Permeability of Fibrous Microstructures,” Composites Part A: Applied Science and Manufacturing, Vol. 158, 2022, p. 106973.

-

This Article

This Article

-

2023; 36(1): 48-52

Published on Feb 28, 2023

- 10.7234/composres.2023.36.1.048

- Received on Jan 31, 2023

- Revised on Feb 16, 2023

- Accepted on Feb 20, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Seong Su Kim

-

Department of Mechanical Engineering, KAIST

- E-mail: seongsukim@kaist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.