- A Study on the Frictional Characteristics of Fiber Reinforced Composites under Corrosive Environment

Choong-Yong Park*,**, Dong-Hyun Park**, Soo-Jeong Park***, Yun-Hae Kim*†

* Department of Marine Equipment Engineering, Korea Maritime and Ocean University

** Hyundai Welding Co., LTD.

*** Hanwha Advanced Materials Corporation- 부식 환경 하에서의 섬유강화복합재료의 마찰 및 마모 특성 연구

박충용*,**· 박동현**· 박수정***· 김윤해*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The treated water inside the ballast electrolytic cell creates a highly alkaline atmosphere due to hydroxide generated at the DSA(Dimension Stable Anode) electrode during electrolysis. In this study, a composite material that can replace the weakness of the PE-coated steel pipe used in the existing ballast pipe was prepared. The test samples are BRE(Basalt fiber reinforced epoxy), BRP(Basalt fiber reinforced unsaturated polyester), GRE(Glass fiber reinforced epoxy), and GRP(Glass fiber reinforced unsaturated polyester). And then it was immersed in NaOH for 720 hours. The friction test of each specimen was conducted. The Friction coefficient analysis according to material friction depth and interfacial adhesion behavior between resin and fiber were analyzed. As a result, the mechanism of interfacial separation between resin and fiber could be analyzed. In the case of the unsaturated polyester resin with low interfacial bonding strength the longer the immersion time in the alkaline solution, the faster the internal deterioration caused by the deterioration that started from the surface, resulting in a decrease in the friction coefficient. It is hoped that this study will help to understand the degradation behavior of composite materials immersed in various chemical solutions such as NaOH, acid, and sodium hypochlorite in the future.

선박의 평형수처리장치 전해조 내부 용액은 해수를 전기분해 시 DSA(Dimension Stable Anode) 전극에서 생성되는 수산화물로 인하여 높은 알칼리성 분위기를 생성한다. 본 연구에서는 기존 평형수처리장치 배관에 사용되어지는 PE 코팅 강관 배관의 취약성을 대체 가능한 복합재료로써 4가지 소재를 선정하였으며, 이들 BRE(Basalt fiber reinforced epoxy), BRP(Basalt fiber reinforced unsaturated polyester), GRE(Glass fiber reinforced epoxy), GRP(Glass fiber reinforced unsaturated polyester)를 강 알칼리성 NaOH 용액에 720시간 침지 후 마찰 및 마모 시험을 통하여 재료 마찰 깊이에 따른 마찰계수와 섬유와 수지 간 계면 결합 거동을 분석하였다. 그 결과, 수지와 섬유 간의 게면 분리 현상에 대한 메커니즘을 도출하였다. 또한, 불포화폴리에스테르와 같이 상대적으로 낮은 계면 결합력의 갖는 소재의 경우, 알칼리성 용액에 침지 시간이 길어질수록 표면에서부터 시작된 열화가 내부로 급격하게 확산되어 마찰 계수의 감소로 이어지는 경향을 나타냈다.

Keywords: 섬유강화복합재료(Fiber reinforced plastic), 부식(Corrosion), 마찰 특성(Frictional characteristics), 계면 결합 거동(Interfacial bonding behavior)

섬유강화복합재료는 비강도와 비강성이 크고 내화학성이 좋으며 성형성이 우수하여 우주항공, 조선해양, 자동차, 레저 등 다양한 산업에서 활용되는 소재다. 특히, 기존 금속재료를 대체 가능한 소재로써 그 사용량이 증가하고 있는 추세다[1]. 최근, 세계 해상무역의 급증과 선박의 대형화 및 운항 횟수 증가에 따라 선박의 평형수 탱크(Ballast tank)에서 배출되는 평형수로 인한 해양 오염 문제가 심화되면서, 국제 해사기구는 선박 평형수를 통한 수중생물의 이동을 발생되는 해양생태계 파괴를 방지하기 위해, 2017년 9월을 기점으로 모든 선박에 선박 평형수처리장치 설치를 의무화하였다. 평형수 처리 모듈의 전해조 내부 용액은 전기분해 방식을 가장 많이 채택하는데, 전기분해 시 DSA(Dimension Stable Anode)에서 발생하는 스케일로 인해 셀은 고 알칼리성 분위기가 형성된다. 일반적으로 선박 평형수 배관은 PE 코팅 강관을 사용하는데, PE 코팅(Polyethylene Coating) 강관은 차아염소산 분위기 또는 강 알칼리성 분위기에서 PE 코팅배관 손상 시 심각한 국부적인 손상을 야기하며[2], 유지보수 시에도 PE 코팅 배관이 손상될 수 있어 소재 수명이 제한된다[3]. 특히, 이러한 국부적인 손상부위에서는 부식, 균열 등 배관 전체로의 2차 손상을 초래하여 경제적 손실까지 이어지는 경우가 보고되고 있다[4].

대부분의 선박 평형수처리장치 배관에 사용되는 소재는 내압강도, 내부식성, 내화학성 등에 관한 물리 화학적 특성이 고려되며, 복합재료의 경우 섬유와 고분자 수지가 선박평형처리수에 장시간 침지되어도 박리나 분해되지 않아야 하기 때문에 소재 선정에 있어 계면결합력에 대한 특정 분석은 필수적으로 평가가 진행되어야 한다. 또한 선박 평형수 처리장치 배관의 실 사용환경을 고려하여, 일반적으로 발라스트 처리수가 디발라스팅되는 최대 700시간의 항해 시간을 기준으로 한 환경영향평가가 요구된다.

따라서, 본 연구에서는 이러한 선박 평형수처리장치 배관 및 전해조의 수명과 안전성을 확보하기 위해 섬유강화복합재료로의 대체 적용 가능성에 대한 연구를 수행하였다. 강 알칼리성 분위기에서의 내 화학성이 우수한 고분자 수지를 선별하여 강 알칼리성 NaOH 용액 분위기 환경이 섬유와 수지의 계면 결합력과 외부 환경요인에 따른 내구성 평가의 측면에서의 마찰 및 마모 특성에 미치는 영향을 규명하였다. 또한, 소재에 요구되는 실사용환경 구현을 통해 소재별 열화메커니즘을 도출하고 기계적 물성과의 연관성을 입증하는 환경영향평가를 수행하였다. Table 1

|

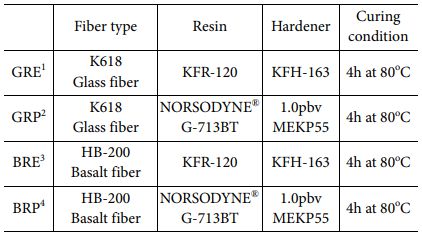

Table 1 Classification of the test specimens |

1 Glass fiber reinforced epoxy, 2 Glass fiber reinforced unsaturated polyester, 3 Basalt fiber reinforced epoxy, 4 Basalt fiber reinforced unsaturated polyester |

2.1 재료 및 시험편 제조

본 연구에서 사용된 섬유강화복합재료는 BRE(Basalt fiber reinforced epoxy), BRP(Basalt fiber reinforced unsaturated polyester), GRE(Glass fiber reinforced epoxy), GRP(Glass fiber reinforced unsaturated polyester)로, 현무암(HB-200, GM Composite) 및 유리섬유(K618, GM Composite)는 평직으로 직조된 형태를 사용하였으며 고분자 기지재 불포화폴리에스테르 수지(Unsaturated Polyester Resin, Motionfive Inc.)와 에폭시 수지(Epoxy, Kukdo Chemical Co., LTD.)에 각각 함침시켜 시험편을 제조하였다.

시험편은 VaRTM(Vacuum assisted Resin Transfer Molding) 공법을 사용하여 제조하였다[5]. 기술 특성상 대기압과 금형 내부의 압력 차를 이용하여 진공압을 형성하고, 프리폼으로 수지를 신속하게 함침시키기 때문에 균일한 성능 구현 및 동일 조건 적용이 가능한 공정으로, 대표적인 탈 오토클레이브(Out-of-Autoclave) 성형법 중 하나다[5].

2.2 기계적 물성 평가 방법

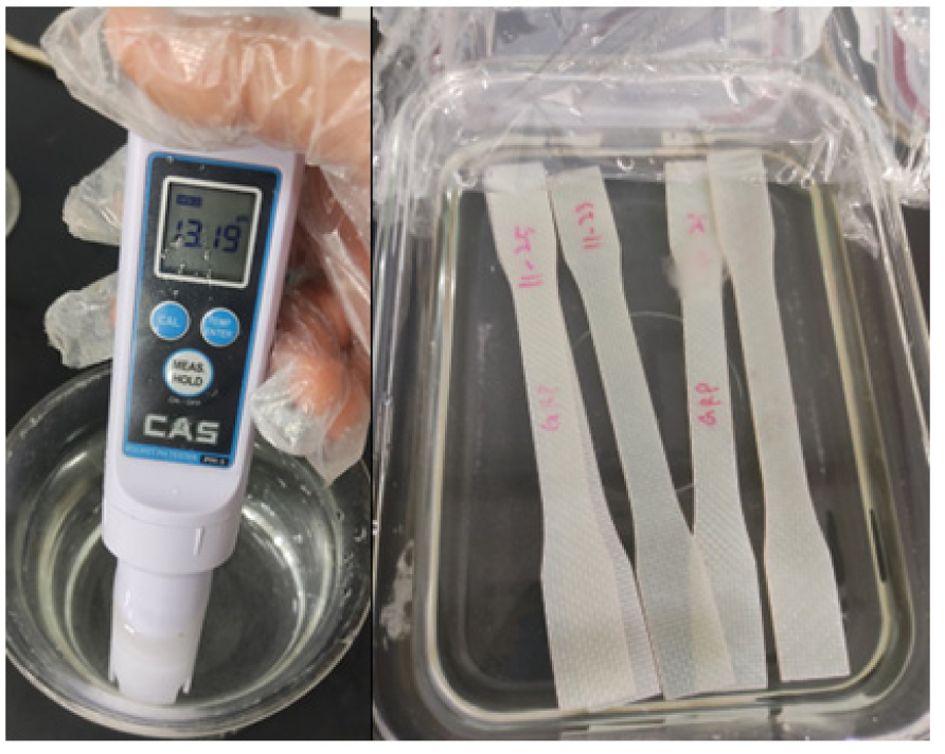

복합재 부식에 대한 내구성 평가를 위해 마찰 및 마모 시험을 수행하였으며, 스위스 CMS 사의 Pin-On Disk 시험기를 사용하였다. 마찰 및 마모 시험은 염기성 분위기 용액에서 일정시간 시험편을 침지 및 노출시킨 후 수행되었으며, 이 때 사용한 염기성 용액은 NaOH를 증류수에 1 mol 혼합하여 제조하였다. Fig. 1은 본 연구에서 사용된 실제 용액에 대한 pH를 측정한 것으로, 13.19 pH 알칼리성 환경을 설정하였다. 장시간 시험편이 노출될 경우, 내부 용액 증발에 따른 pH 변화를 방지하기 위해 밀봉하였으며, 최대 720시간까지 용액에 침지하였다. Fig. 2

마찰 및 마모시험은 ISO 20808를 기준으로 Radius 3.00 mm, Lin. Speed 15.08 m/s, Normal load 10.00 N, Stop condition 200.00 M, Acquisition rate 0.5 Hz 시험 조건과 분위기 온도는 25oC, 상대습도는 50%를 적용하였다. 사용된 마찰 및 마모용 볼은 직경 6 mm, 재질 Al2O3이다. 외부 환경조건이 섬유와 수지 및 계면 결합력에 미치는 영향을 규명하기 위해 SEM(Scanning Electron Microscope)을 통한 파단면 분석을 실시하였다.

|

Fig. 1 NaOH solution and immersed specimen |

|

Fig. 2 Test specimens for friction and wear property |

3.1 마찰 및 마모 물성

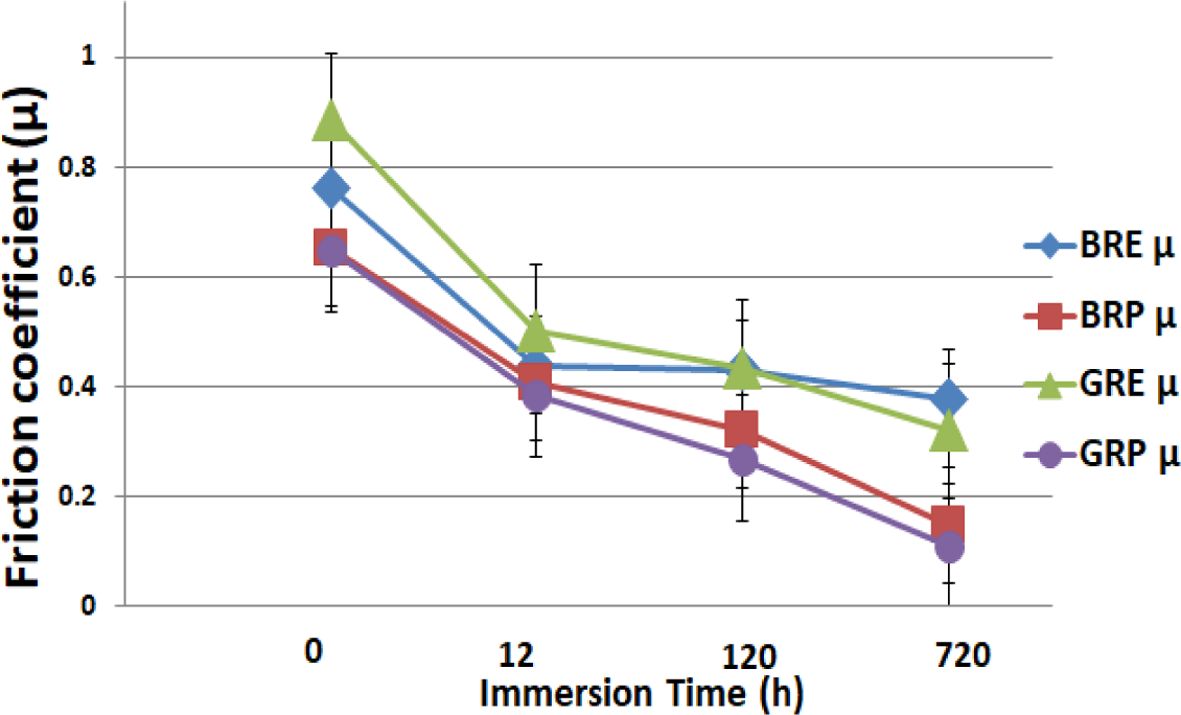

Fig. 3에서 볼 수 있듯이, GRP, BRP의 침지 전 마찰계수의 경우, 약 0.65의 마찰 계수를 나타냈으며, 알칼리 용액에서의 침지 시간이 길어짐에 따라 마찰 계수는 지속적으로 하락하는 것을 확인할 수 있었다. 특히, 720시간 침지한 경우, GRP와 BRP는 각각 0.11, 0.14 마찰 계수를 가지며 두 시료 모두 GRE, BRE 대비 낮은 마찰계수를 보였다. 이는 불포화폴리에스테르 수지와 섬유 간의 계면결합력이 상대적으로 낮아, NaOH가 내부로 급격히 침투하여 내부 열화까지 진행 된 결과라 판단된다. 또한, GRE와 BRE의 침지 전 마찰 계수는 각각 0.88, 0.76를 가지며 GRP, GRP 대비 약 10% 높은 수치다.

3.2 NaOH 침지에 따른 무게 변화율

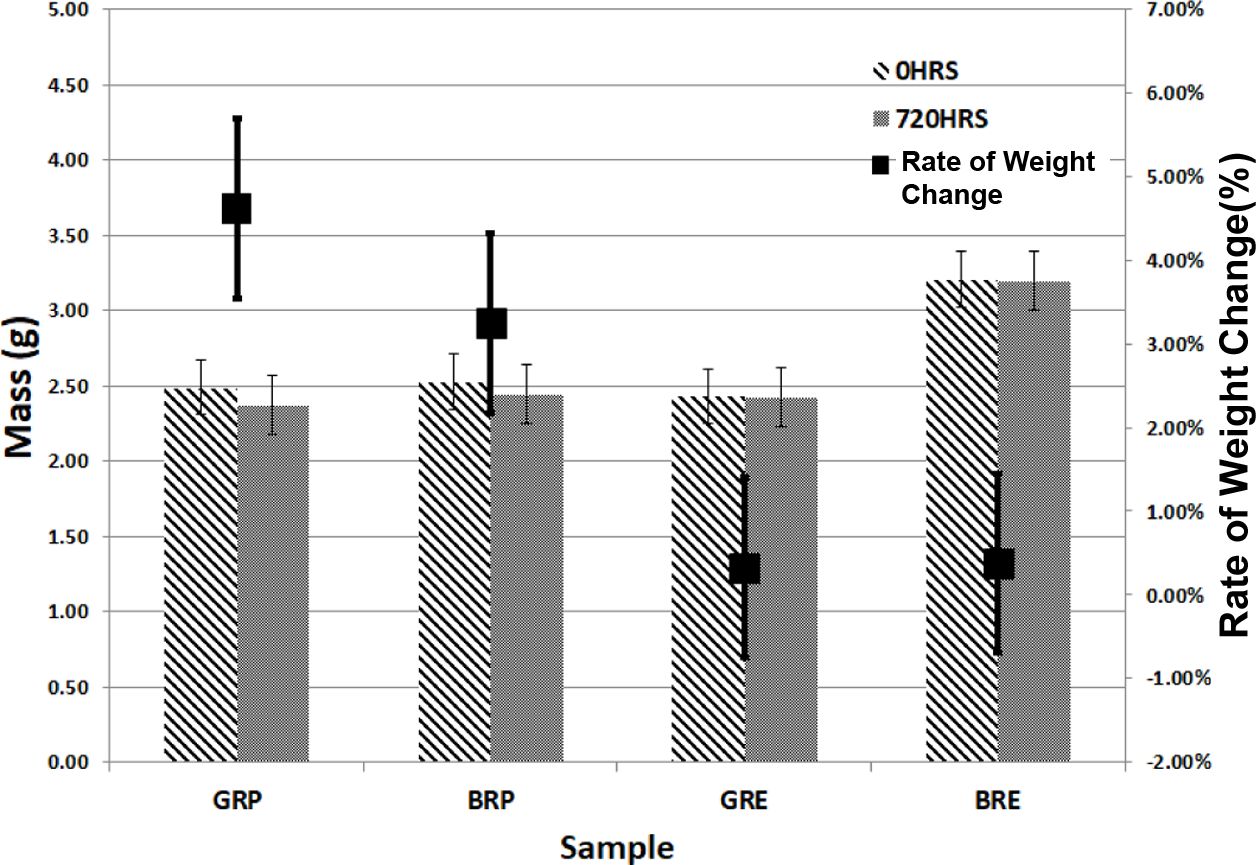

NaOH 침지에 따른 복합재 열화 현상을 규명하기 위해 침지 전 시험편과 720시간 침지 후 시험편의 무게 변화율을 측정하였으며, 그 결과는 Fig. 4와 같다. 수지의 종류에 따라 비교했을 때, 에폭시 수지 대비 불포화폴리에스테르 수지의 경우 최대 4% 가량 높은 무게 감소율을 나타냈다. 이는 수지의 종류에 따라 계면결합력이 상대적으로 낮은 불포화폴리에스테르 수지 내부로 NaOH가 급격히 침투한 결과로 수지의 가수분해 및 용해, 수지 탈락이 발생하여 무게가 감소된 것으로 사료된다.

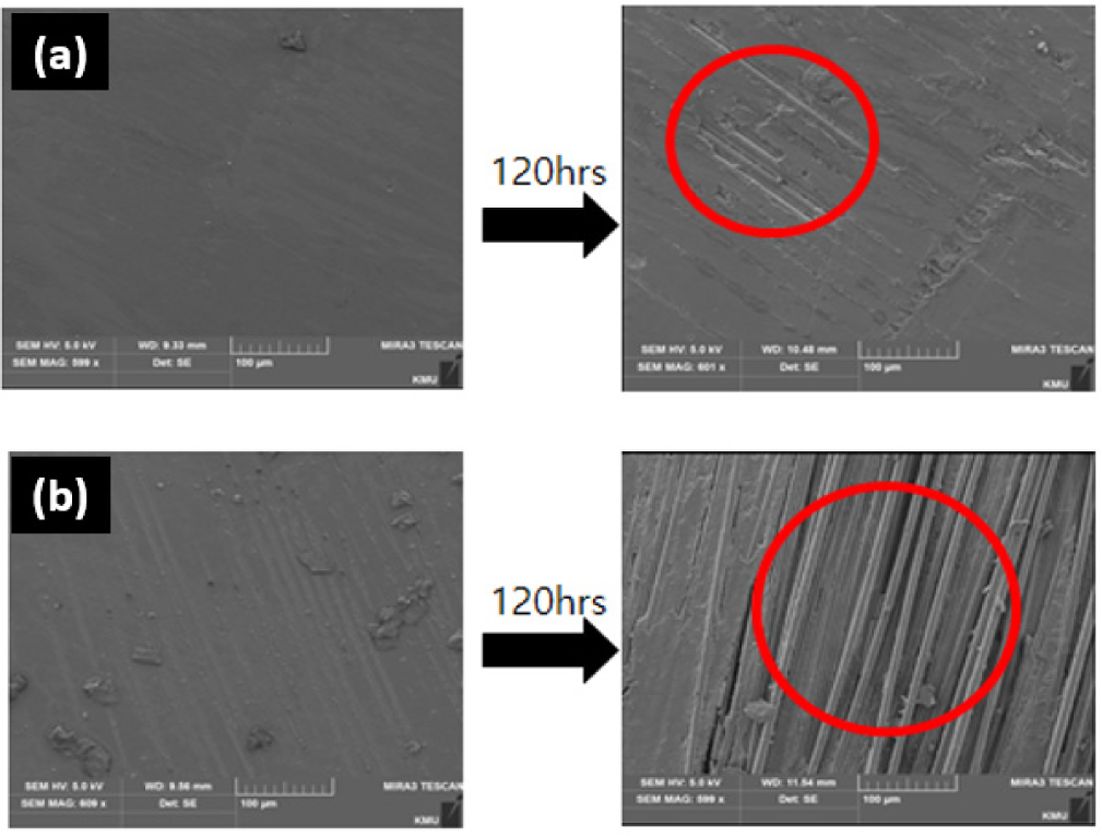

Fig. 5에서와 같이 NaOH 용액에 120시간 노출되었을 경우 표면에서의 변화를 관찰할 수 있으며, 이는 섬유계면에서의 수지 탈락을 단적으로 보여준다[6]. GRE와 GRP의 침지 120시간 이후, 표면 열화가 진행되어 섬유가 밖으로 드러나는 형태를 관찰할 수 있었다. 하지만, GRP의 경우, GRE대비 더 많은 섬유가 표면으로 노출되는 것을 관찰할 수 있었다. 이는, 수지와 섬유간의 계면 결합력 차이에서 발생되는 열화 정도가 다른 것으로 사료된다[7]. 계면 결합력이 상대적으로 낮은 불포화폴리에스테르 수지의 표면 열화 정도가 더 많이 진행된 것으로 사료된다. 또한, 해당 수지 열화 및 섬유에서의 수지 탈락은 무게 변화율과도 영향이 있는 것으로 추측된다. 상대적으로 많은 수지의 열화 및 탈락 현상은, 시료 전체 무게 변화에 영향을 준 것으로 사료되며, 마찰계수까지 영향을 미치는 것으로 판단된다.

3.3 마찰 및 마모 시험 후 파단면 분석

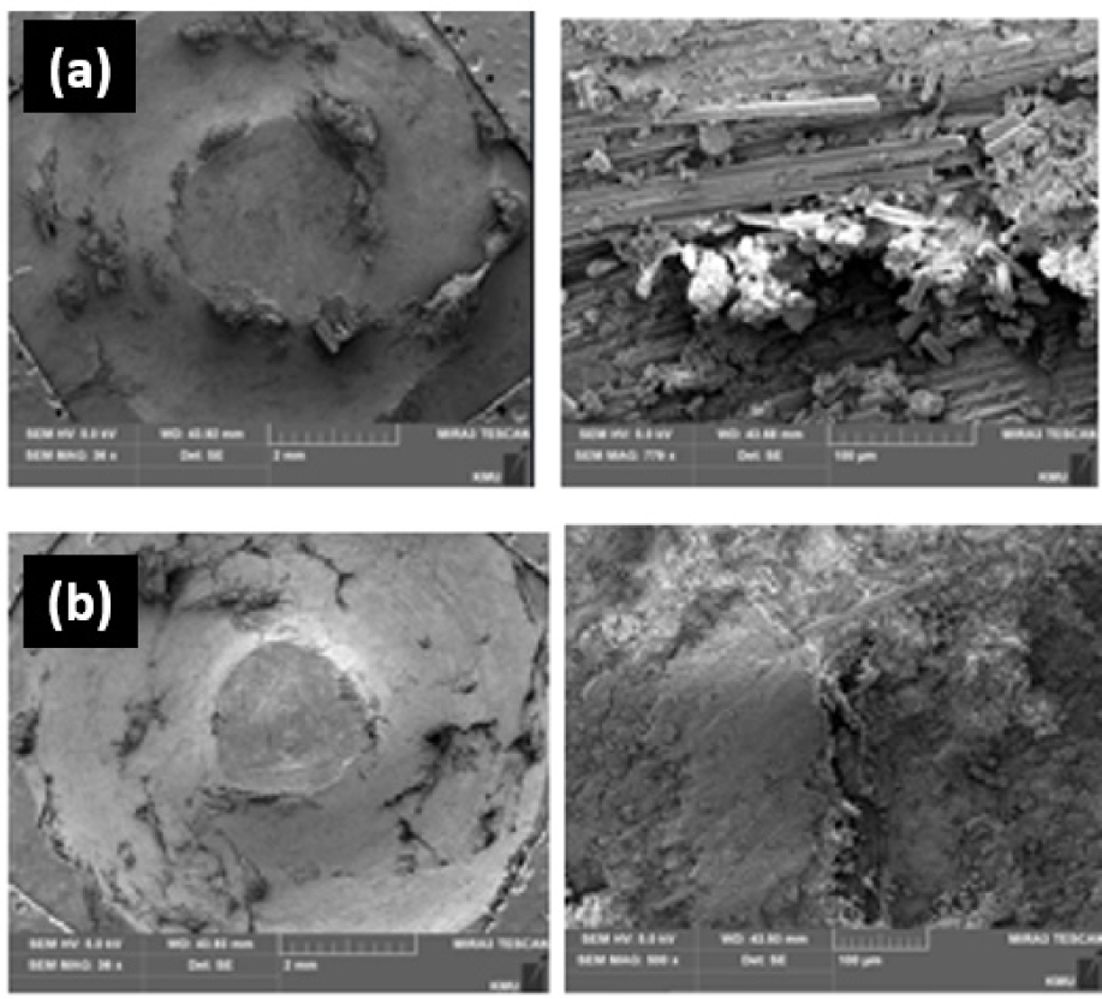

Fig. 6, 7에서는 마찰 및 마모 시험 후 SEM 관찰 결과를 나타낸 것으로, Fig. 6은, 720시간 침지된 GRP, BRP 마찰마모 시험 후 표면을 관찰한 것이다. 사진 확인 시, 불포화폴리에스테르 수지의 경우, 계면 결합력이 상대적으로 낮기 때문에, 수지 마모로 파손 되는 경향이 아닌, 블록형태로 파손되어 나간 것을 확인할 수 있었다. 낮은 계면 결합력으로 인하여 수지 자체가 섬유에서 크게 떨어져 나간 것으로 사료된다. 해당 블록형태의 파손은 NaOH의 내부 침투로 인한 결과로 사료되며[5], 이에 따라 마찰 계수가 급격하게 줄어 든 것이라고 판단된다.

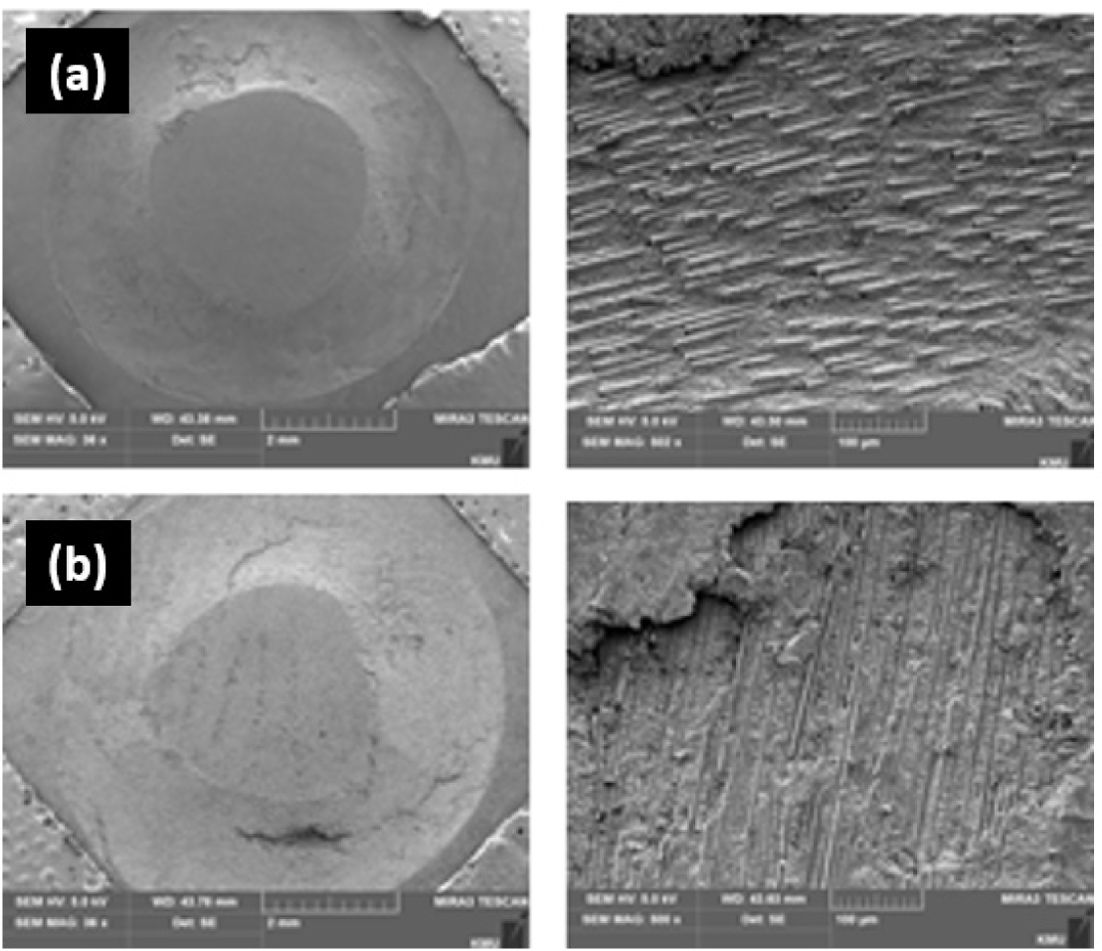

Fig. 7은 720시간 침지된 GRE, BRE 마찰마모 후 시험 후, 표면을 관찰한 것이다. 불포화폴리에스테르 수지와는 다르게, 마찰 파손 면이 수지와 섬유가 고르게 파손된 것을 확인할 수 있었다. 상대적으로 높은 계면 결합력으로, 수지와 섬유가 충분히 접착되어 있는 상태이며, 해당 상태에서의 마찰 파손 면은 수지와 섬유가 고르게 파손된 것을 확인할 수 있었다. 이는 NaOH에 720시간 침지 후 마찰 계수가 에폭시 수지 계열이 더 높은 것을 설명해 줄 수 있다. 부분적인 곳에서 블록형태의 파손형태를 찾아 볼 수 있었으나, 그 빈도수는 불포화폴리에스테르 수지에 비하여 매우 낮은 분포로 블록형태 파손을 보여 주었으며, 거의 대부분의 파손면은 수지가 섬유 내부로 잘 침지되어 균일한 마찰 파손면을 보여 주었다.

3.4 알칼리 용액 분위기에서의 열화 메커니즘

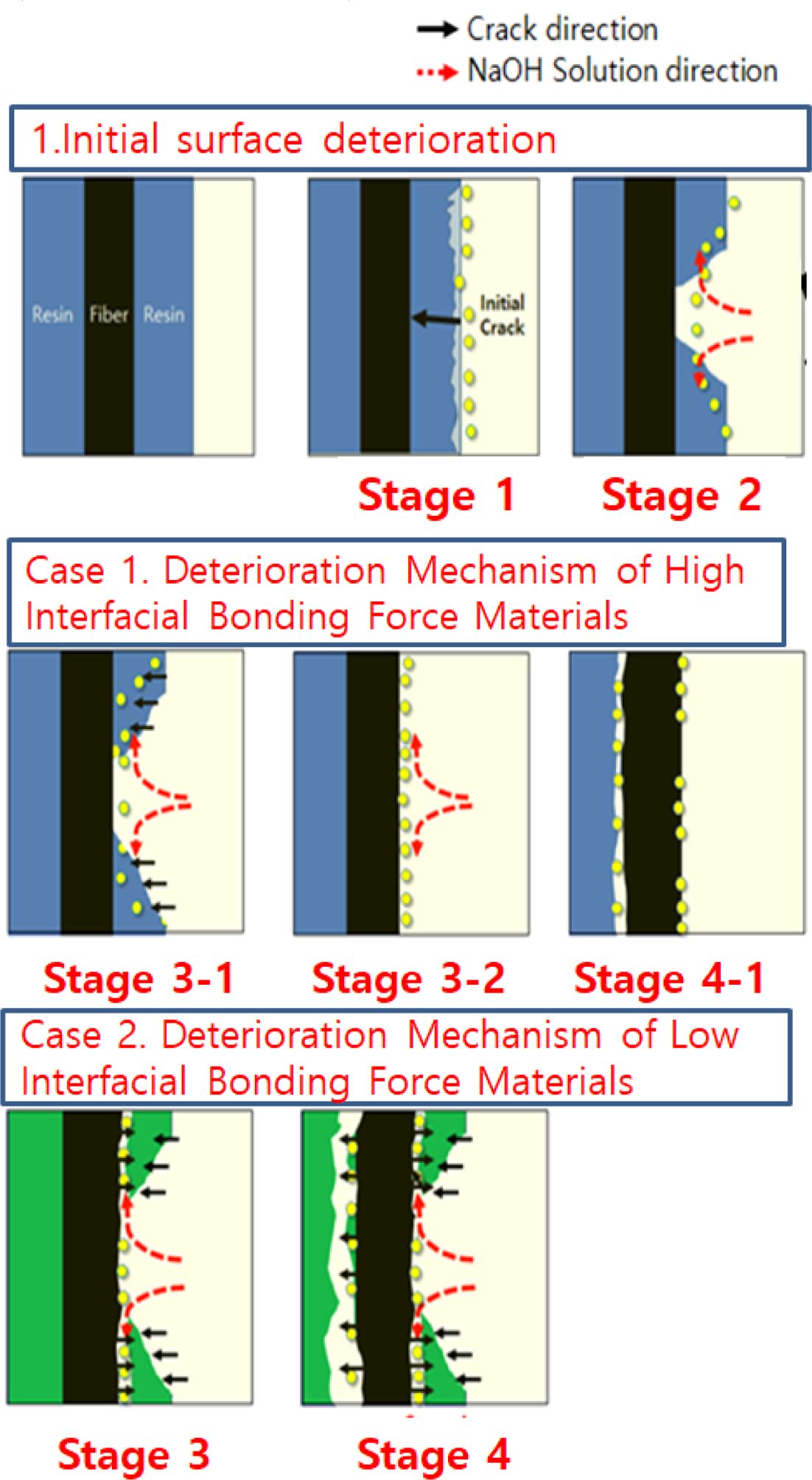

NaOH 용액에 침지된 복합재는 섬유와 수지의 종류, 계면결합 성능에 따라 열화 메커니즘이 상이했으며, Fig. 8은 이를 도식화하여 나타낸 것이다.

각 Stage는, 앞서 설명한 표면 열화 메커니즘과, 계면 결합력 차이에 따른 서로 열화 메커니즘을 그림으로 설명해 두었다.

최초 침지된 복합재료는 Stage 1과 2에서 표현 한 것과 같이, 표면에서부터의 NaOH에 의한 수지 열화를 도식화 하였다. Stage 1의 경우, 최초 표면에서부터 초기 균열(Initial crack) 발생에 따른 수지 손상이 시작되며, Stage 2에서 균열 성장(Crack growth)에 따른 수지 열화에 의해 내부 섬유가 노출된다. 이는 Fig. 5의 SEM 사진에서 유추할 수 있다.

이후 Stage는 계면결합력에 따라 차이를 보이게 된다. Stage 3-1~Stage 4-1의 경우, 계면결합력이 상대적으로 우수한 Case를 나타내었다. 표면 열화는 진행되었지만, 섬유와 수지간의 높은 계면결합력으로 NaOH의 내부 침투는 어려우며, 표면의 수지만 열화 시키게 된다(Stage 3-2) 이후, 지속적인 침지가 진행되면, 최종적으로 Stage 4-1와 같이, 재료 내부까지 열화가 진행된다.

Stage 3~4의 경우, 수지와 섬유간의 계면결합력이 낮아, 수지 및 섬유 사이까지 열화가 진행이 되며, 비교적 빠르게 내부까지 모두 열화가 진행된다. 이는, 마찰계수 시험 이후 블록형태의 수지 파손 현상으로 설명할 수 있다. 수지와 섬유간의 계면결합이 견고하지 못하고, 내부까지 침투가 되어, 덩어리 형태로 떨어져 쉽게 섬유에서 떨어져 나가, 상대적으로 더 낮은 마찰 계수를 보이는 원인으로 판단된다[5].

|

Fig. 3 The results of the frictional coefficient on the FRP composites according to the immersion time |

|

Fig. 4 Comparison of weight change of the FRP composites in alkaline solution |

|

Fig. 5 Resin degradation after 120 h immersion in alkaline solution; (a) GRE, and (b) GRP |

|

Fig. 6 Damaged surface after friction test of samples immersed in NaOH for 720 hours: (a) GRP, and (b) BRP |

|

Fig. 7 Damaged surface after friction test of samples immersed in NaOH for 720 hours: (a) GRE, and (b) BRE |

|

Fig. 8 Mechanism of resin degradation on the immersed composites in NaOH solution |

NaOH에 침지된 GRE, GRP, BRE, BRP는, 침지 시간에 따라 마찰계수가 하락하였다. 이는, 섬유와 수지간의 계면 결합력의 차이가 원인으로 사료된다. 마찰시험 이후 표면분석 및 마찰계수 분석을 통하여 아래와 같은 결론을 도출 할 수 있었다.

1) NaOH에 침지된 복합재료의 경우 최초 표면에서 부터 수지의 열화가 진행이 되며, 계면 결합력 차이로 인하여 재료 내부까지 진행되는 열화로 인한 마찰계수의 차이는 서로 다른 메커니즘을 가지는 것으로 사료된다.

2) NaOH에 의한 불포화폴리에스테르 수지 및 에폭시 수지의 표면 열화는 최초 같은 메커니즘으로 진행되나, 계면 결합력 차이로 인하여 재료 내부 열화에 미치는 영향은 서로 다른 것으로 사료된다.

3) 계면결합력이 상대적으로 낮은 불포화폴리에스테르 수지의 경우, 수지와 섬유간의 결합력이 낮아 재료 내부까지 열화가 진행되며, 이는 에폭시에 비해 낮은 마찰계수를 보이는 것과, 마찰 시험 이후 블록형태의 재료 파손의 형태로 나타났다.

4) 계면결합력에 따라, 마찰 계수의 차이와 파손면의 차이를 분석할 수 있었으며, 최종적으로 계면결합력 차이에 따른 파손 메커니즘을 각 스테이지별로 정의할 수 있었다. 이는 추후 케미컬에 침지된 복합재료의 열화 및 파손기구에 참고 자료가 될 것으로 사료된다.

- 1. Kwon, D.J., and Seo, H.S., “Development of Eco-friendly Basalt Fiber-reinforced Furan-based Composite Material with Improved Fire and Flame Retardants for Shipbuilding and Offshore Pipe Insulation Cover,” Journal of Composite Research, Vol. 34, 2021, pp. 57-62.

-

- 2. Chun, S.H., Eom, W., and Kim, H., “Chemical Stability of Basalt Fiber in Acid Solutions,” Textile Science and Engineering, Vol. 50, No. 4, 2013, pp. 247-251.

-

- 3. Wang, M., Zhang, Z., Li, Y., Li, M., and Sun, Z., “Chemical Durability and Mechanical Properties of Alkali-proof Basalt Fiber and its Reinforced Epoxy Composites,” Journal of Reinforced Plastics and Composites, Vol. 27, No. 4, 2008, pp. 393-407.

-

- 4. Ravindran, N., and Cho, E.H., “Durability of Glass-fiber-reinforced Polymer Nanocomposites in an Alkaline Environment,” Journal of Vinyl and Additive Technology, Vol. 12, No. 1, 2006, pp. 25-32.

-

- 5. Ha, J.C., Doctoral Thesis, Behavior of Corrosion and Frictional Wear of Fiber Reinforced Composites, 2013.

- 6. Ugochukwu, S., Ridzuan, M.J.M., Majid, M.S.A., Cheng, E.M., Firdaus, A.Z.A., and Marsi, N., “Influence of Distilled Water and Alkaline Solution on the Scratch Resistance Properties of Napier Fibre Filled Epoxy (NFFE) Composites,” Journal of Materials Research and Technology, Vol. 9, No. 6, pp. 14412-14424, 2020.

-

- 7. Kim, Y.Z., and Kim, Y.H., “A Study on the Effects of Additivies on the Friction and Wear Properties of PTFE Composite” Journal of Composite Research, Vol. 13, 2000, pp. 11-18.

This Article

This Article

-

2023; 36(1): 37-41

Published on Feb 28, 2023

- 10.7234/composres.2023.36.1.037

- Received on Dec 13, 2022

- Revised on Jan 17, 2023

- Accepted on Feb 11, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Yun-Hae Kim

-

Department of Marine Equipment Engineering, Korea Maritime and Ocean University

- E-mail: yunheak@kmou.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.