- Effect of Overlap Design on the Impact Characteristics of Piecewise Integrated Composite Plates

Hui-Yun Hwang*†, Monem Moktadir*, Asif Istiak*

Department of Mechanical Design Engineering, Andong National University

- 구간 조합 복합재료 판의 충격 특성에 미치는 겹침부 설계에 관한 연구

황희윤*† · Monem Moktadir*· Asif Istiak*

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Composite structures have been designed by stacking the laminae with different stacking angles to meet the required mechanical performance. Although the induced stresses on the composite structures under the external loads usually differ depending on the location, we determined the stacking sequence based on the maximum stress, which leads to low efficiency and generally is not the optimum design. Recently, piecewise integrated composites (PICs) were suggested for solving this inefficiency. PICs assume the perfect bonding between adjacent pieces, but this is ideal and hard to accomplish. Therefore, the overlap at the boundary is essential to prevent separation from each other. In this study, we investigated the effect of the overlap design on the impact failure mode of PIC plates. We fabricated the sample composite plates with different overlap designs using the fast curing carbon prepreg and conducted the impact tests according to ASTM D 7136. We found that PICs had different failure modes according to the overlap design, which lead the changes of absorbed impact energies as well as impact load curves.

복합재료 구조는 필요한 기계적 성능을 충족하기 위해 서로 다른 적층 각도로 적층하여 설계되었다. 외부 하중을 받는 복합재료 구조물에 대한 발생하는 응력은 위치에 따라 다르지만, 최대 응력을 바탕으로 적층 순서를 결정하는데, 이는 효율적이지 않으며 일반적으로 최적의 설계가 아니다. 최근 이러한 비효율성을 해결하기 위해 구간 조합 복합재료(PIC)가 제안되었다. PIC는 인접한 조각들 사이의 완벽한 결합을 가정하지만, 이것은 매우 이상적이고 달성하기 어렵다. 따라서 경계에서의 중첩은 서로 분리되지 않도록 하기 위해 필수적이다. 본 연구에서는 중첩 설계가 PIC 플레이트의 충격 파손 모드에 미치는 영향을 조사하였다. 속경화 탄소섬유 프리프레그를 이용하여 서로 다른 겹침부 형상 및 절개선 간격을 가지는 시험편을 제작하였으며, ASTM D 7136에 따라 충격시험을 수행하였다. 복합재료 적층판의 충격 파손 형태는 겹침부 설계에 따라 서로 다른 양상을 가졌으며, 이로 인해 충격흡수에너지 및 충격하중곡선의 경향에도 영향을 주었음을 알 수 있었다

Keywords: 구간 조합 복합재료(Piecewise integrated composites), 충격(Impact), 겹침(Overlap)

복합재료는 금속 재료에 비해 비강성(Specific stiffness), 비강도(Specific strength) 및 감쇠 특성이 우수하여 기계 시스템의 에너지 효율을 높이기 위한 경량화에 적합한 소재로서, 우주항공, 차량 등에 적용이 확대되고 있다[1]. 복합재료 구조 설계는 요구되는 기계적 성능을 만족할 수 있는 소재 선정 및 최적의 적층 순서를 결정하는 방식으로 진행되고 있다. 외력에 의해 복합재료 구조물에 발생하는 응력이나 변형율은 위치에 따라 인장, 압축, 전단 등 다양하게 나타나게 된다. 설계의 기준이 되는 기계적 특성은 복합재료 구조 내 발생하는 응력 혹은 변형율에 기반하고 있지만, 복합재료 파손 기준에 따라 가장 취약한 부분을 기준으로 결정된 최적 적층 순서를 구조물 전체에 일률적으로 적용하고 있기 때문에 위치에 따라서는 과설계가 이루질 가능성이 높아 복합재료 사용에 따른 효율을 극대화하는 데는 한계가 있다[2].

위와 같은 단점을 극복하기 위하여 위치별로 예상되는 응력 형태에 따라 적합한 최적의 적층 순서를 구간별로 달리하여 조합한 구간 조합 복합재료(Piecewise integrated composite, PIC) 개념이 Jeong 등에 의해 제안되었으며, 복합재료 범퍼 빔의 설계에 적용한 사례가 있다[2,3]. Ham 등[3-5]과 Ji 등[6,7]은 다양한 머신 러닝 기법을 적용하여 PIC의 강도 최적화를 수행하였으며, 적용 대상에 따른 머신 러닝 기법의 정확도를 비교 분석하였다. 이들의 연구 결과에 따르면 머신 러닝 기법이 도입된 PIC 개념으로 수행한 구조 최적화는 충격 흡수 성능, 최대 하중 전달 특성 및 최대 변형량 등에 있어 10% 내외의 향상이 가능하다.

PIC 개념은 복합재료 구조 설계의 효율이라는 측면에서는 매우 효과적이나, PIC 개념을 실제 구조물에 적용하기 위해서는 반드시 고려해야 할 사항이 있다. 구간 별로 서로 다른 적층 순서를 가진다는 것은 구간의 경계에서는 섬유 배향이 연속적이지 않다는 것을 의미하며, 맞대기 접착부와 유사한 형태가 될 수밖에 없다. 선행 연구[2-7]에서는 경계가 완벽하게 접합되었다는 가정을 하고 해석적 기법으로 PIC 구조를 설계였지만, 실제 제조에서는 완전 접합 가정이 적절하지 않다.

한편, 접착제를 이용한 접착 조인트는 접착 형태에 따라 단일 겹치기(Single-lap), 이중 겹치기(Double-lap), 경사 겹치기(Tapered lap), 스트랩(Strap), 이중 스트랩(Double strap), 경사 이중 겹치기(Tapered double strap), 스카프(Scarf), 맞대기 (Butt), 계단 겹치기(Stepped lap) 및 이중 계단 겹치기 (Double stepped lap)으로 분류할 수 있다[8].

PIC 구조의 경계면 문제를 해결하기 위해 접착 조인트 형식을 복합재료를 구성하는 각 플라이(Ply)에 적용할 수 있다. 경계면을 구성하는 서로 다른 적층각을 가진 플라이의 일부분을 경계면을 구성하는 적층판이 서로 공유하면서 마치 접착 조인트처럼 접합되면 완전 접합에 가까운 경계면의 구현이 가능해진다.

본 연구에서는 PIC 경계부의 겹침을 통해 PIC 구조를 실제로 구현 가능한 방법을 제안하며, 겹침의 형태 및 길이 등 겹침부 설계에 따른 PIC 판의 충격 특성을 실험적으로 분석함으로써 그 영향을 고찰하였다.

2.1 재료

본 연구에서는 탄소섬유 직조 프리프레그(Carbon fabric prepreg)를 적층판 소재로 사용하였다. PIC 구조는 일방향, 직조 등의 다양한 소재를 구간별로 적절한 적층 순서를 가지도록 설계하는 기법이지만, 실제 구조와 유사한 형태의 PIC 구조를 이용하여 겹침부 설계가 적용된 시험을 수행하게 되면, 겹침부 설계에 의한 영향과 구간 조합 설계에 의한 영향을 서로 구별하는 것이 용이하지 않다. 따라서, 구간 조합의 영향을 배제하고 겹침부 영향만을 고려하기 위해서는 적층 순서의 영향을 최소화할 수 있도록 직물 섬유를 동일한 적층각을 갖도록 적층한 두 구간의 경계를 대상으로 연구를 수행하는 것이 바람직하다.

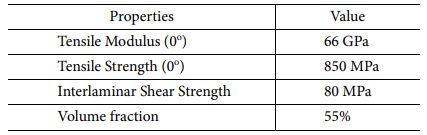

본 연구에서는 3K 탄소섬유 능직 직물과 속경화 에폭시 수지(PC.20B, Resin contents 47 wt%)를 사용한 티비카본사의 CPF3327T-PB 프리프레그를 사용하였다. 사용 소재의 기계적 물성은 Table 1에 제시하였다.

2.2 겹침부 설계

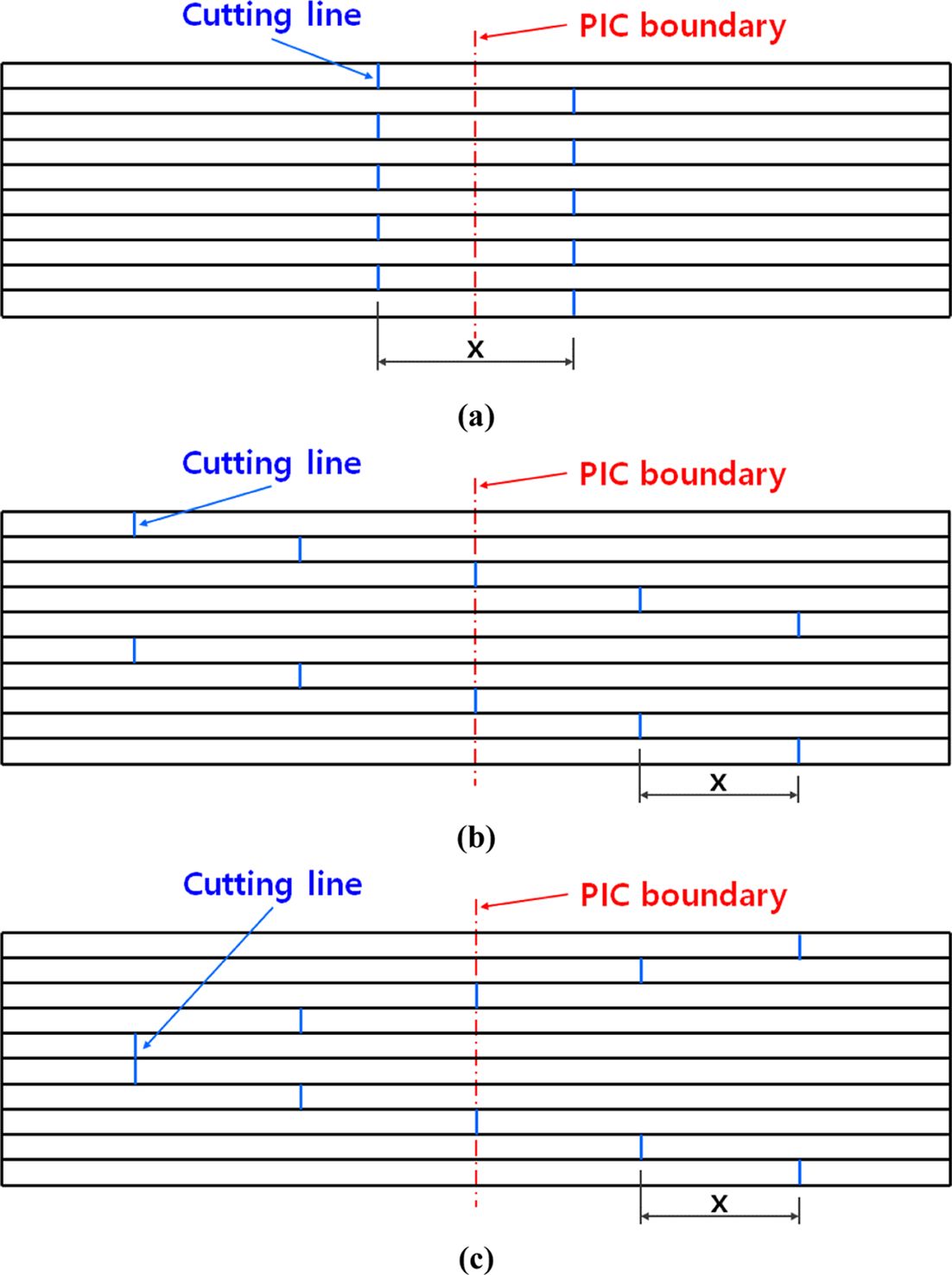

다양한 형태의 접착 조인트 중 경계면 겹침부에 적용이 가능한 형태는 연속된 단일 겹치기(혹은 Jigzag), 계단 겹치기와 이중 계단 겹치기로 판단된다. 이에 본 연구에서는 Fig. 1과 같은 겹침부 설계를 제안하고자 한다. Type 1은 동일 절개선(Cutting line)을 가지는 프리프레그 10장을 절개선 위치가 중앙부(혹은 PIC 경계면, PIC boundary)에서 좌/우에 가도록 번갈아 가면서 적층하는 지그재그 형태이고, Type 2는 절개선 위치가 좌에서 우로 일정 간격 떨어진 프레프레그 10장을 순서대로 적층하는 계단 겹치기 형태이며, Type 3은 절개선 위치가 좌에서 우로 일정 간격 떨어진 프르프레그 10장 중 5장씩 순서대로 적층한 후 서로 대칭이 되도록 다시 적층하는 이중 계단 겹치기 형식이다.

이 때, 겹침부의 간격(X)는 접착 조인트의 접착 길이와 같은 영향이 있을 것으로 예상되므로, 겹침부 설계의 중요한 설계 변수로 고려하였다.

또한, 겹침부 영향을 비교분석하기 위하여 절개선이 없는 무절개 형식과 경계면을 따라 절개한 중앙 절개 형식을 추가로 고려하였다.

2.3 시험편 형상 및 제작 방법

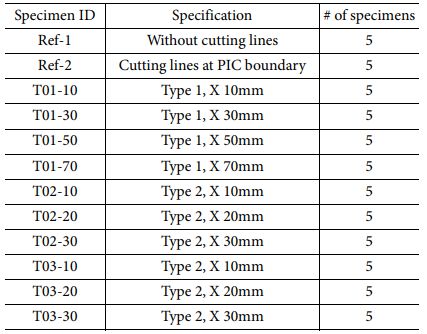

겹침부 설계에 따른 PIC 판의 충격 특성을 분석하기 위하여 ASTM D 7136 (Standard Test Method for Measuring the Damage Resistance of a Fiber-Reinforced Polymer Matrix Composite to a Drop-Weight Impact Event)에 따른 시험편을 제작하였다. 적층 순서는 [0]10T이며, PIC 판의 크기는 150 mm × 100 mm × 2.2 mm이다. 세 가지 서로 다른 겹침부 형식과 겹침부 형식에 따른 최대 범위의 절개선 간격을 고려하여 선정한 시험편 종류를 Table 2에 제시하였다.

시험편 제작은 핫 프레스(Hot press)와 판 형 금형을 이용하였으며, 핫 프레스에 장착된 금형 150oC 예열, 금형 내 적층된 PIC 판 안착, 3 MPa 압력 하 5분간 유지 후 탈형하는 순서로 진행되었다.

2.4 시험 방법

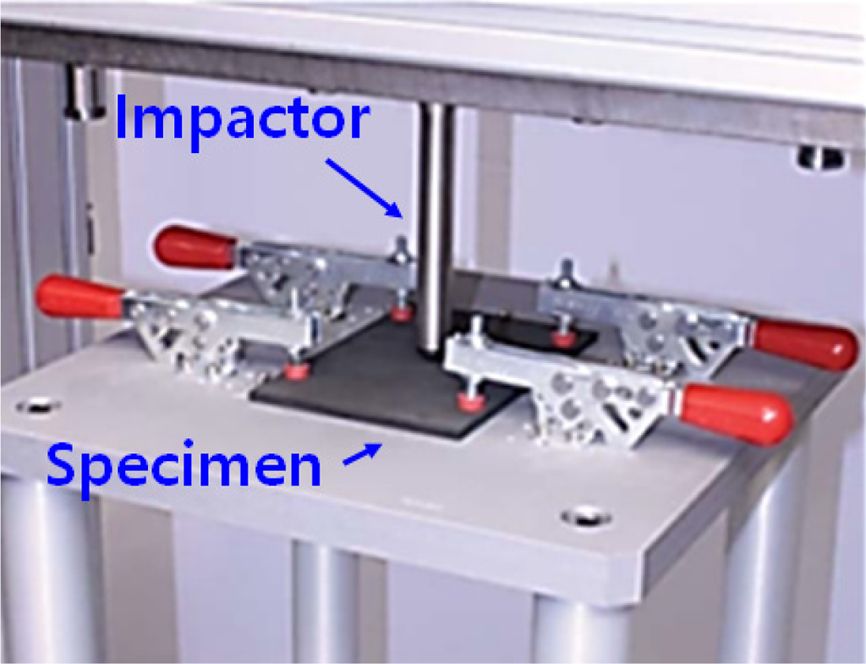

ASTM D 7136에서 제시하는 기준에 따라 낙하 충격 시험기(CEAST 9350, Intron)를 이용하여 Fig. 2와 같이 시험편의 모서리 4지점을 단순지지 한 상태에서 탄소강 소재의 직경 20 mm 반구형 낙하체로 충격량 25 J을 시험편 중앙에 인가하는 방식으로 시험이 수행되었다.

시험 간 낙하체가 시험편에 가하는 충격 하중과 이로부터 계산된 충격 흡수 에너지를 측정하였으며, 충격 후 시험편의 파손 형태를 비교 분석하였다.

|

Fig. 1 Overlap designs of PIC plates: (a) Type 1 - Zigzag, (b) Type 2 - Stepped lap, (c) Type 3 - Double stepped lap type |

|

Fig. 2 Impact test setup |

3.1 충격 하중 및 충격 흡수 에너지 선도

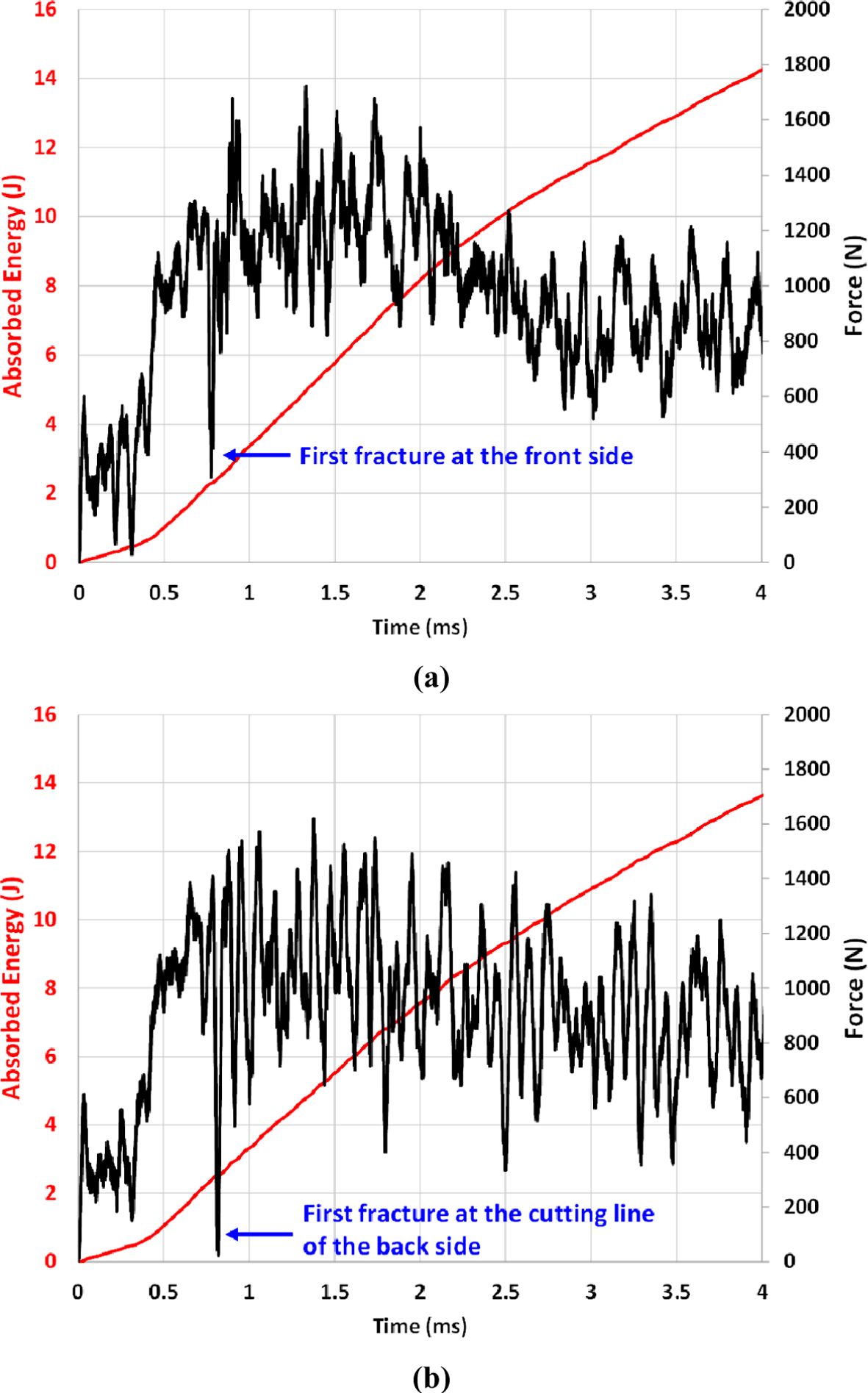

Fig. 3은 낙하 충격 시험에서 측정한 몇 가지 대표적인 충격 하중 및 충격 흡수 에너지 선도를 나타낸다. Fig. 3(a)는 Ref-1 시험편(무절개 시험편)의 충격 하중 및 충격 흡수 에너지 선도로서 충격 부위 주변에서 국부적인 파손이 발생한 후 굽힘 변형에 의해 충격 반대 면에서 십자 모양의 파손으로 전파되는 형태의 대표적인 예이다.국부 파손이 발생한 지점에서 충격 하중의 급격한 감소가 관찰되었으며, 이후 발생하는 굽힘 변형으로 인해 하중이 다시 증가하는 경향을 보였다. Fig. 3(b)는 T01-10의 결과로서 충격 반대 면의 절개선을 따라 파손이 발생한 후 굽힘 변형 증가에 따라 십자 모양의 파손으로 전파되는 형태의 대표적인 예이다. 절개선 파손으로 인해 충격 하중이 0에 가까울 정도로 감소한 것이 특징이다.

3.2 겹침부 형태와 절개선 간격이 충격 하중에 미치는 영향

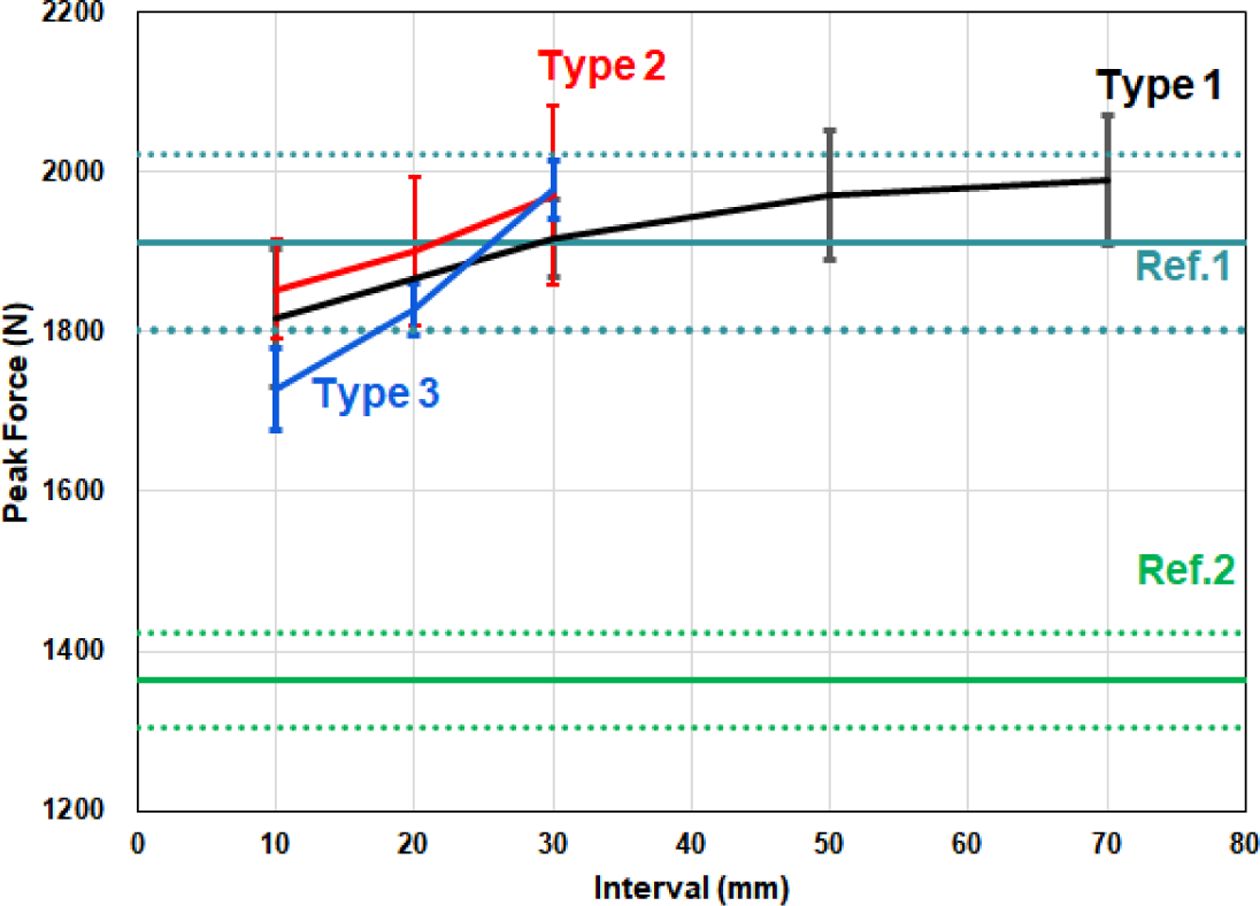

Fig. 4는 겹침부 형태 및 절개선 간격에 따른 최대 충격 하중 측정 결과를 나타낸다. 비교를 위하여 무절개 시험편(Ref-1)과 중앙 절개 시험편(Ref-2)의 시험 결과 범위를 함께 표시하였다. Ref-1의 경우 1900 N의 최대 충격 하중을, Ref-2의 경우 1360 N의 최대 충격 하중을 보여 가져 무절개 시험편에 비하여 중앙 절개 시험편의 최대 충격 하중은 28.7%와 감소함을 알 수 있다.

Type 1의 경우 절개선 간격이 10, 30, 50, 70 mm일 때 측정된 최대 충격 하중은 1817, 1916, 1972, 1991 N으로 5.5, 8.5, 9.7% 증가하였다. 30 mm 이상의 간격에서 Ref-1과 유사하거나 큰 최대 충격 하중을 가졌다.

Type 2의 경우 절개선 간격이 10, 20, 30 mm일 때 측정된 최대 충격 하중은 1853, 1901, 1971 N으로 2.5, 6.3% 증가하였다. 20 mm 이상의 간격에서 Ref-1과 유사하거나 큰 최대 충격 하중을 가졌다.

Type 3의 경우 절개선 간격이 10, 20, 30 mm일 때 측정된 최대 충격 하중은 1729, 1829, 1978 N으로 5.7, 14.4% 증가하였다. 20 mm 이상의 간격에서 Ref-1과 유사하거나 큰 최대 충격 하중을 가졌다.

최대 충격 하중의 경우 모든 겹침부 형태에 대해 절개선 간격이 증가할수록 증가하는 경향을 보였으며, 30 mm 간격 이후부터 Ref-1의 결과와 유사한 값을 가짐을 알 수 있다. 측정 오차를 고려하면 Ref-1과 Type 1, 2, 3 모두 차이는 없는 것으로 판단되며, Ref-2보다는 높은 최대 충격 하중을 보였다. 또한, 동일한 절개선 간격의 경우 겹침부 형태에 따른 최대 충격 하중의 차이는 없는 것으로 판단된다.

3.2 겹침부 형태와 절개선 간격이 충격 흡수 에너지에 미치는 영향

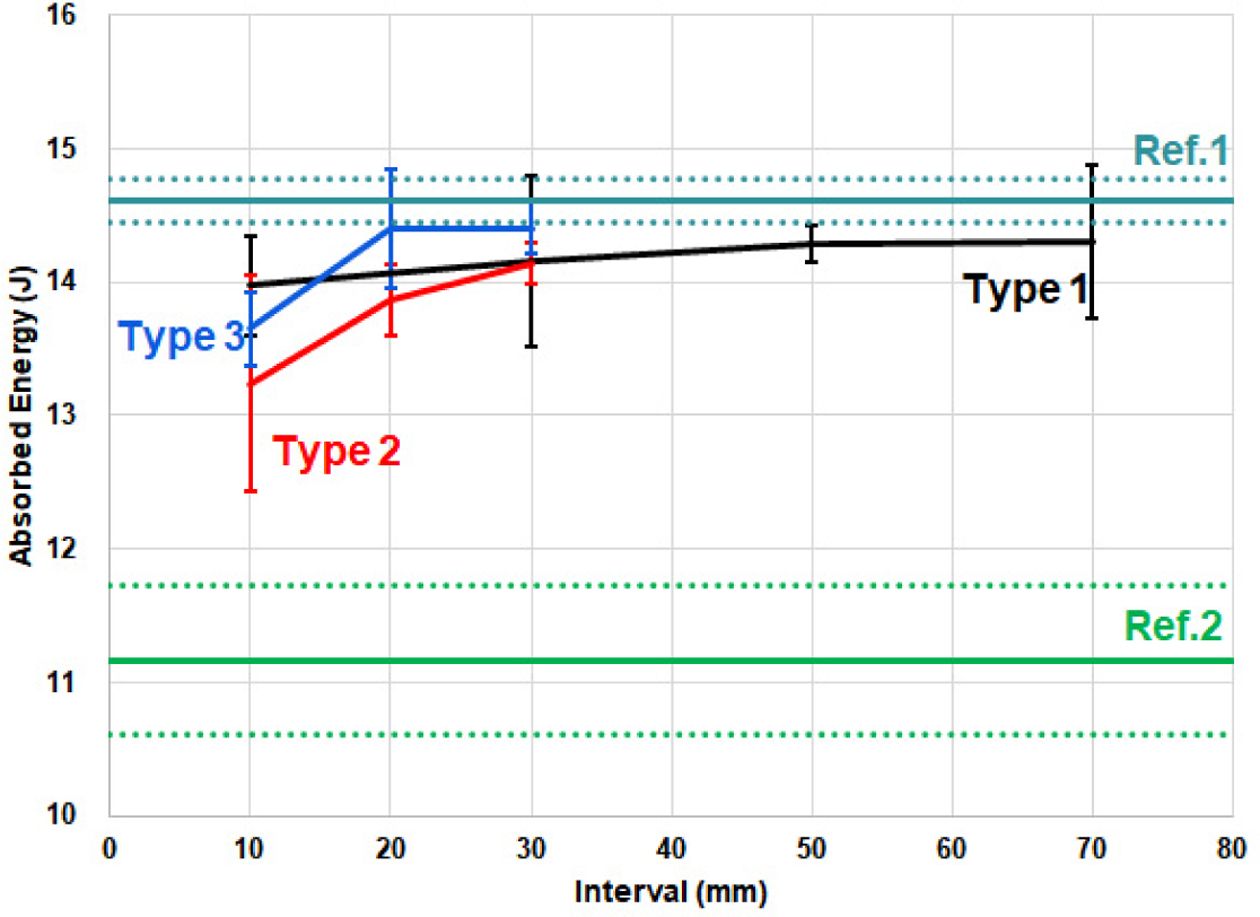

Fig. 5는 적층 방법 및 간격에 따른 충격 흡수 에너지 측정 결과를 나타낸다. 비교를 위하여 무절개 시험편(Ref-1)과 중앙 절개 시험편(Ref-2)의 시험 결과 범위를 함께 표시하였다. Ref-1의 경우 14.6 J의 충격 흡수 에너지를 보이는 데 비해, Ref-2의 경우 11.2 J의 충격 흡수 에너지를 가져 23.6% 감소함을 알 수 있다. Ref-2의 경우 PIC의 이상적인 형태라고 볼 수 있으며, 이상적으로는 기지 재료인 에폭시의 충격 특성을 가져야 한다. 보고된 에폭시 소재의 낙하 충격 시험 데이터가 없어 측정된 결과가 에폭시의 충격 특성을 반영하는지는 확인할 수 없다. 하지만 후술할 파단면 분석 결과를 보면 중앙 절개 시험편의 적층 및 프레스 가공 중 이상적인 PIC 구조와 달리 아주 작은 영역이긴 하나 Type 1과 유사한 겹침부 형태를 가지는 것으로 확인되었으며, 이로부터 Ref-2는 Type 1의 절개선 간격이 매우 작은 (1~2 mm) 경우의 데이터에 가깝다고 예상된다.

Type 1의 경우 절개선 간격이 10, 30, 50, 70 mm일 때 측정된 충격 흡수 에너지는 14.0, 14.2, 14.3, 14.3 J로 13.7, 23.1, 24.2% 증가하였다. 50 mm 이상의 간격에서 충격 흡수 에너지 변화가 미미하였으며, Ref-1의 98.0% 수준이었다.

Type 2의 경우 절개선 간격이 10, 20, 30 mm일 때 측정된 충격 흡수 에너지는 13.2, 13.9, 14.1 J로 4.7, 6.8% 증가하였다. 고려된 절개선 간격에서 Type 1보다 낮은 충격 흡수 에너지를 보였으며, 고려된 최대 적층 간격에서도 Ref-1의 96.8% 수준의 충격 흡수 에너지를 나타내었다.

Type 3의 경우 절개선 간격이 10, 20, 30 mm일 때 측정된 충격 흡수 에너지는 13.6, 14.4, 14.4 J로 5.5, 5.5% 증가하였다. 고려된 적층 간격에서 Type 1, 2보다 높은 충격 흡수 에너지를 보였으며, 비교적 짧은 절개선 간격에서도 충격 흡수 에너지가 충분히 높은 수준(Ref-1의 98.6%)을 나타내었다.

충격 흡수 에너지는 모든 겹침부 행태에 대해 절개선 간격이 증가할수록 증가하는 경향을 보였으며, 측정 오차를 고려하면 Type 1, 2, 3 모두 Ref-1보다 낮은 충격 흡수 에너지를, Ref-2보다는 높은 충격 흡수 에너지를 보였다. 최대 충격 하중과 달리, 겹침부 형태 및 절개선 간격이 모두 충격 흡수 에너지에 영향을 주며, 특히 절개선 간격이 적을수록 겹침부 형태에 따른 충격 흡수 에너지 차이가 크게 관찰되었다.

3.3 겹침부 형태와 절개선 간격이 파괴 형태에 미치는 영향

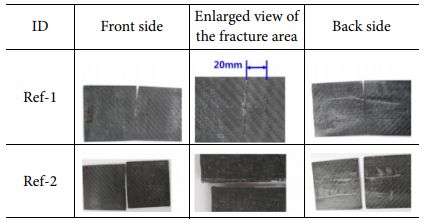

Table 3은 비교군인 Ref-1과 Ref-2 시험편의 파괴 사진이다. Ref-1(무절개 시험편)은 충격 지점과 이 지점으로부터 약 20 mm 떨어진 지점에서 국부 파손이 발생하였으며, 충격 반대 면에는 십자 형태의 파손이 관찰되었다. Ref-2(중앙 절개 시험편)은 충격 지점, 즉 절개 부위에서 일자 형태의 주 파손이 관찰되었으며, 충격 반대 면에는 일자 형태 파손의 수직 방향으로 작은 균열이 보였다. 중앙 절개 시험편은 적층 순서가 서로 다른 영역의 경계면이 존재하는 이상적인 PIC 구조에 가깝지만, 충격 흡수 에너지가 Ref-1에 비해 23.6% 수준의 감소만을 보인 것은 적층 및 제조 과정에서 중앙 절개 부위 좌/우가 완벽히 나누어지지 못하고 일부가 Type 1 형태로 겹쳐서 발생한 것이라 예상된다.

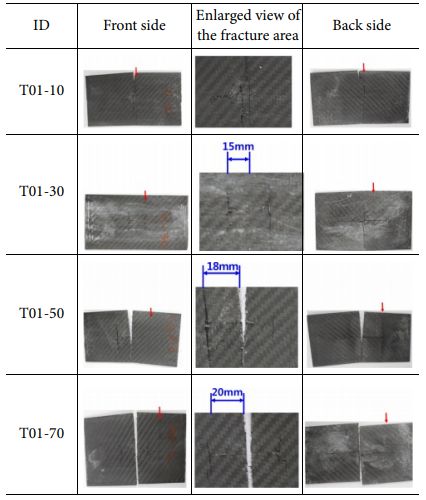

Table 4에 Type 1의 파괴 사진을 제시하였다. Type 1의 파괴 경향은 충격 반대 면에서 충격 지점을 기점으로 십자 형태의 최종 파괴가 발생한다는 점에서는 유사하지만, 파괴 전파 형태는 적층 간격 10 mm, 30 mm와 나머지 경우가 서로 다르게 관찰되었다.

절개선 간격이 10 mm인 경우, 충격면의 절개선에서 최초 파괴가 발생하고 계속되는 굽힘 변형으로 충격 반대 면의 절개선으로 전파된 후 십자 형태의 균열이 일어난 것으로 판단된다.

절개선 간격이 30 mm인 경우, 충격 부위의 국부 변형으로 인해 발생한 균열이 충격면의 절개선으로 전파된 후 계속되는 굽힘 변형으로 충격 반대 면에 십자 형태의 균열이 일어난 것으로 판단된다.

절개선 간격이 50와 70 mm의 경우, 충격 부위의 국부 변형으로 인해 발생한 균열이 충격 지점에서 18~20 mm 떨어진 위치로 전파된 후 계속되는 굽힘 변형으로 충격 반대 면에 십자 형태의 균열이 일어난 것으로 판단된다. 이러한 파손 형태는 Ref-1과 유사하며, 이로 인해 충격 특성이 Ref-1과 유사하게 측정된 것으로 판단된다.

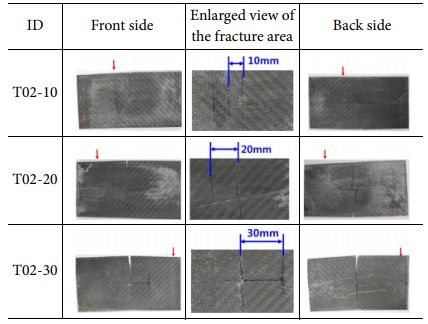

Table 5에 Type 2의 파괴 사진을 제시하였다. Type 2의 파괴 경향은 충격 부위의 국부 변형으로 인해 발생한 균열이 충격 지점에서 충격 지점과 절개선 가운데 위치로 전파된 후 계속되는 굽힘 변형으로 충격 반대 면에 십자 형태의 균열이 일어난 것으로 유사하다.

충격면에서 국부적으로 발생한 균열의 위치는 충격 지점에서 가로로 진전하여 충격 지점과 충격면의 절개선 사이 가운데에서 세로로 전파되었는데, 절개선 간격이 증가함에 따라 균열 위치가 충격 지점에서 더 멀어지게 되며 이로 인해 굽힘 변형에 의한 충격 반대 면의 십자 형태 파괴까지 더 큰 하중 및 충격 에너지를 흡수할 수 있었다고 판단된다.

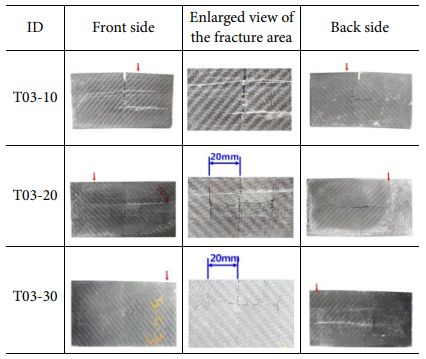

Table 6에 Type 3의 파괴 사진을 제시하였다. Type 3의 파괴 경향은 충격 반대 면에서 충격 지점을 기점으로 어긋난 십자 형태의 최종 파괴가 발생한다는 점에서는 유사하지만, 파괴 전파 형태는 적층 간격 10 mm와 나머지 경우가 서로 다르게 관찰되었다.

절개선 간격이 10 mm인 경우, 충격면의 충격 지점에서 세로 파괴가 발생하고 계속되는 굽힘 변형으로 충격 반대 면으로 전파되어 어긋난 십자 형태의 균열이 일어난 것으로 판단된다.

절개선 간격이 20와 30 mm인 경우, 충격 부위의 국부 변형으로 인해 발생한 균열이 충격 지점에서 20 mm 떨어진 위치로 전파된 후 계속되는 굽힘 변형으로 충격 반대 면에 어긋난 십자 형태의 균열이 일어난 것으로 판단된다. 이러한 파손 형태는 Ref-1과 유사하며, 이로 인해 충격 특성이 Ref-1에 가까운 수준으로 측정된 것으로 판단된다.

3.4 PIC 구조 설계 응용

이상의 실험 및 파괴 형태 분석에 따르면, 비록 Type 3이 가장 우수한 수준의 충격 특성을 가지지만, 비교적 이상적인 PIC 구조에 가까우면서도 적층/제조가 용이하며 Ref-1과 유사한 수준의 충격 특성을 가지는 Type 1(Zigzag)을 적용하는 것이 효과적일 것이다. Type 1의 겹침부 형식을 이용할 경우, 낙하 충격 시험에 사용된 시험편 크기에서는 충격 지점과 50 mm 이상 이격된 위치에 겹침부를 두는 것이 바람직하다.

|

Fig. 3 Typical impact force and absorbed energy curves: (a) Ref1, (b) T01-10 |

|

Fig. 4 Peak impact forces according to the overlap type and cutting line interval |

|

Fig. 5 Absorbed energies according to the overlap type and cutting line interval |

본 연구에서는 PIC 판의 경계면에 겹침부 설계를 적용함으로써 이상적인 PIC 판의 실제 구조 적용이 가능한 방법을 제안하였다. 3가지 서로 다른 겹침부 형식과 절개선 간격에 따라 낙하 충격 시험을 수행하였으며, 충격 하중, 충격 흡수 에너지, 파괴 형태 분석을 통해 비교 분석하였다.

겹침부 형태에 따른 최대 충격 하중의 차이는 유의미하지 않으며, 최대 충격 하중의 크기도 Ref-1(무절개 시험편)과 유사한 수준이었다. 반면, 충격 흡수 에너지는 겹침부 형태에 따라 차이를 보였는데, Type 3이 다른 적층 방법에 비하여 충격 흡수 에너지가 더 크게 관찰되었으며, 비교적 짧은 절개선 간격에서도 Ref-1과 유사한 수준을 보였다.

절개선 간격에 따른 최대 충격 하중의 차이는 유의미하며, 간격이 커지면 최대 충격 하중의 크기도 커지는 경향을 보였다. 충격 흡수 에너지도 절개선 간격에 따라 차이를 보였는데, 겹침부 형태별로 Type 1은 50 mm 이상에서, Type 3은 20 mm 이상에서 Ref-1의 98% 수준을 확보할 수 있었으며, Type 2는 고려할 수 있는 최대 간격에서도 Ref-1의 96% 수준으로 다른 적층 방법에 비하여 낮은 결과를 보였다.

적층 및 제조 용이성과 무절개 시험편과 유사한 수준의 충격 특성을 고려할 때, Type 1 Zigzag 형식의 겹침부 설계가 가장 효과적으로 판단된다.

본 연구는 산업자원부가 지원하는 연구과제(복합재료 정밀가공 소재 및 부품 제조 기술지원 플랫폼 개발)과 한국연구재단이 지원하는 기본연구지원사업(NRF-2019R1I1A3A01051686)로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Daniel, I.M., and Ishai, O., Engineering Mechanics of Composite Materials, Oxford University Press, Oxford, 1994.

- 2. Jeong, C.H., Ham, S.W., Kim, G.S., and Cheon, S.S., “Development of the Piecewisely-integrated Composite Bumper Beam Based on the IIHS Crash Analysis,” Journal of the Korean Society for Composite Materials, Vol. 31, No. 1, 2018, pp. 37-41.

- 3. Ham, S.W., Ji, S.M., and Cheon, S.S., “The PIC Bumper Beam Design Method with Machine Learning Technique,” Journal of the Korean Society for Composite Materials, Vol. 35, No. 5, 2022, pp. 317-321.

-

- 4. Ham, S.W., Cho, J.U., and Cheon, S.S., “Load Fidelity Improvement of Piecewise Integrated Composite Beam by Irregular Arrangement of Reference Points,” Journal of the Korean Society for Composite Materials, Vol. 32, No. 5, 2019, pp. 216-221.

-

- 5. Ham, S.W., and Cheon, S.S., “Load Fidelity Improvement of Piecewise Integrated Composite Beam by Construction Training Data of k-NN Classification Model,” Journal of the Korean Society for Composite Materials, Vol. 33, No. 3, 2020, pp. 108-114.

-

- 6. Ji, S., Ham, S.W., Choi, J.K., and Cheon, S.S., “Stiffness Enhancement of Piecewise Integrated Composite Beam using 3D Training Data Set,” Journal of the Korean Society for Composite Materials, Vol. 34, No. 6, 2021, pp. 394-399.

-

- 7. Ji, S., Ham, S.W., and Cheon, S.S., “Stiffness Enhancement of Piecewise Integrated Composite Robot Arm using Machine Learning,” Journal of the Korean Society for Composite Materials, Vol. 35, No. 5, 2022, pp. 303-308.

-

- 8. Jeevi, G., Nayak, S.K., and Kader, M.A., “Review on Adhesive Joints and Their Application in Hybrid Composite Structures,” Journal of Adhesion Science and Technology, Vol. 33, No. 14, 2019, pp. 1497-1520.

-

This Article

This Article

-

2023; 36(1): 25-31

Published on Feb 28, 2023

- 10.7234/composres.2023.36.1.025

- Received on Dec 28, 2022

- Revised on Jan 15, 2023

- Accepted on Feb 6, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Hui-Yun Hwang

-

Department of Mechanical Design Engineering, Andong National University

- E-mail: hyhwang@anu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.