- Study on Structural Strength and Application of Composite Material on Microplastic Collecting Device

Myeong-Kyu Kim*, Hyoung-Seock Seo*†, Hui-Seung Park**, Sang-Ho Kim**

* School of Naval Architecture & Ocean Engineering, University of Ulsan

** Green Ship Research Division, Research Institute of Medium & Small Shipbuilding- 휴대형 미세플라스틱 수거 장비 경량화 부품 설계 및 구조강도 평가

김명규* · 서형석*† · 박희승** · 김상호**

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Currently, the problem of pollution of the marine environment by microplastics is emerging seriously internationally. In this study, to develop a lightweight portable microplastic collection device, the types and number of microplastics in 21 coastal areas nationwide in Korea were investigated. And CFRP (Carbon Fiber Reinforced Plastic), GFRP (Glass Fiber Reinforced Plastic), ABS (Acrylonitrile Butadiene Styrene copolymer) and aluminum were applied for design and analysis of microplastic collection device to have the durability, corrosion resistance and lightweight. As a result of sample collection and classification from the shore, it was confirmed that microplastics were distributed the most in Hamdeok beach, and the polystyrene was found to be mainly distributed microplastics. Particle information through coastal field survey and CFD (Computational Fluid Dynamics) analysis were used to analyze the flow rate and distribution of particles such as sand and impurities, which were applied to the structural analysis of the cyclone device using the finite element method. As a result of structural analysis considering the particle impact inside the cyclone device, the structural safety was examined as remarkable in the order of CFRP, GFRP, aluminum, and ABS. In the view of weight reduction, CFRP could be reduced in weight by 53%, GFRP by 47%, and ABS by 61% compared to aluminum for the cyclone device.

현재 해양 미세플라스틱에 의한 해양 환경 오염문제가 국제적으로 심각하게 대두되고 있다. 이와 관련하여 본 연구에서는 휴대용 미세플라스틱 수거 장비의 경량화 개발을 위해 대한민국 전국 21개소 해안가에서의 미세플라스틱 종류와 개수를 조사하였고, 미세플라스틱 수거장비 진공 장비의 내구성, 내부식성, 경량화를 위해 CFRP(Carbon Fiber Reinforced Plastic), GFRP(Glass Fiber Reinforced Plastic), ABS(Acrylonitrile Butadiene Styrene copolymer), aluminum과 같은 다양한 소재를 적용하여 설계 및 해석을 수행하였다. 해안가에서의 시료 채취 및 분류결과 함덕해수욕장에서 미세플라스틱이 가장 많이 분포되어 있는 것을 확인하였고, 주로 폴리스타이렌(Polystyrene)의 미세플라스틱이 분포되어 있는 것으로 나타났다. 해안가 현장 조사를 통한 입자정보 분석과 전산유체해석을 통해 모래 및 불순물 등의 입자 유동속도 및 분포를 분석하였고, 이를 진공 본체 내부의 중요 부품인 싸이클론 장치의 구조해석에 적용하였다. 싸이클론 장치의 모래 및 불순물 흡입 시 발생되는 입자 충격을 고려한 구조해석 결과 CFRP, GFRP, aluminum, ABS의 순으로 구조적 안전성이 우수한 것으로 평가되었다. 경량화 측면으로는 싸이클론 장치에 aluminum 소재를 적용했을 때와 비교하여 CFRP는 53%, GFRP는 47%, ABS는 61%의 경량화가 가능한 것으로 나타났다.

Keywords: 미세플라스틱 수거장비(Microplastic collecting device), 싸이클론 장치(Cyclone Device), 내부식성(Corrosion), 경량화(Lightweight), 구조해석(Structure analysis)

산업발전과 함께 플라스틱 사용량이 증가하면서 방대한 양의 플라스틱이 해양으로 유입되고 있다. 연간 약 640여만 톤의 쓰레기들이 해양으로 유입되며, 이 중 플라스틱이 차지하는 비율은 60~80%에 이르는 것으로 분석되었다[1]. 해양에 표류하는 플라스틱은 파랑, 자외선, 해양생물 등 해양환경에 의해 미세플라스틱으로 분해된다[2]. 미세플라스틱의 형태와 크기는 다양하지만 일반적으로 길이나 지름이 5 mm 이하인 플라스틱 조각을 통칭하며, 1차 미세플라스틱과 2차 미세플라스틱으로 구분된다[3]. 해양환경에 의해 분해된 미세플라스틱은 2차 미세플라스틱으로 분류되며, 일반적으로 해안가에 분포하는 미세플라스틱은 이에 해당한다.

Willis 등[4]은 원해 및 근해에 표류하는 미세플라스틱 입자는 파랑운동에 의해 해안가에 축적된다는 특성을 분석하였다. 특히, 미세플라스틱 입자는 양식장에서 주로 쓰이는 스티로폼 부표의 파쇄에 의해 발생하는데, 이는 해안가 미세플라스틱의 대부분을 차지한다. 파손된 부표에 의해 발생한 미세플라스틱은 일반적으로 스티로폼 소재이며, 낱개의 입자 형태를 가진다. Shim 등[5]은 양식어업에 주로 사용되는 스티로폼 부표는 연간 200만개 이상 생산되고 있으며, 개당 수백만개의 미세플라스틱과 수억 개의 나노 크기 입자로 분해된다는 것을 파악하였다. 낱개의 미세플라스틱 입자는 그 분포가 산발적이고, 관측 및 채집이 어렵기 때문에 개별적인 수거가 제한된다. 이에 미세플라스틱 입자를 포함하는 모래를 다량 포집 후 미세플라스틱과 모래를 분류하는 방법이 효과적이다. 세계적으로 미세플라스틱의 심각성과 분석 방안에 대한 연구가 활발히 진행중인데 비해 미세플라스틱 수거장비의 개발에 관한 연구는 미진하다[6]. 현재 미세플라스틱 수거장비의 연구개발 동향을 분석한 결과, 2019년에 개발된 ‘훌라원(Hoola one)’ 프로젝트[7]가 세계에서 유일하며, 훌라원 장비는 차량 탑재형 수거장비로 운용 중에 있다. 훌라원의 경우 차량 탑재형 장비로 대형화되어 있어 해변에서의 운용이 제한된다. 반면, 휴대형 미세플라스틱 수거장비는 차량 탑재형 장비에 비해 제작비용이 저렴하고, 동시 다발적으로 운용이 가능하며, 협소한 환경에서의 운용에 제약이 적은 장점을 가진다.

휴대형 미세플라스틱 장비는 해양환경에서 운용빈도가 높으며, 염해환경으로부터 부식을 방지해야 한다. 흡입된 모래입자와 불순물에 의한 내충격강도 또한 갖추어야 한다. 또한, 휴대형 미세플라스틱 수거장비는 사람에 의해 운용되기 때문에 휴대성이 용이해야 한다. 동시에 작업자의 작업효율 증진을 위해 장비는 경량성을 갖추어야 하며, 소형화되어야 한다. 이에 비강도(Specific strength) 및 비강성(Specific stiffness)이 우수하고, 해양환경으로부터 내부식 성능이 우수한 경량화 복합재료 적용이 필요하다.

휴대형 미세플라스틱 수거장비의 구조적 안정성을 평가하기 위해 해안가의 입자정보 및 장치 내부의 입자유동에 대한 정보가 필수로 고려되어야 한다. 해안가 모래입자 및 불순물 분포는 지역마다 다양한 특징을 가진다. 이에 평균적인 모래입자의 크기, 밀도 및 성분 분석이 수행되어야 한다. 또한, 장치 내부의 입자유동은 관찰이 어렵고, 시각적으로 입자 충격을 확인하는 것이 제한되므로 분석한 입자정보를 바탕으로 전산유체해석을 통해 장치 내부의 입자의 거동과 충격량 산출에 필수로 요구되는 입자의 속도 확인이 필요하다.

이에 본 연구에서는 휴대형 미세플라스틱 수거장비의 주 진공 장치(Main vacuum device) 내부에서 중요 부품인 싸이클론 장치(cyclone device)의 구조강도 평가를 위해 해안가 현장조사를 통해 미세플라스틱 및 모래 입자분포와 특성을 분석하였다. 구조해석에 필요한 하중 조건을 도출하기 위해 현장 조사에서 얻어진 입자정보를 이용한 전산유체해석을 수행하여 싸이클론 장치 내부에서의 미세플라스틱 입자의 유동과 속도 분포를 파악하였다. 그리고, 싸이클론 장치의 경량화와 내부식성 방지를 위해 금속 소재인 aluminum과 비강도와 비강성이 우수한 ABS(Acrylonitrile Butadiene Styrene copolymer), 유리섬유강화복합재료(Glass Fiber Reinforced Plastic)와 탄소섬유강화복합재료(Carbon Fiber Reinforced Plastic)를 적용하여 구조해석을 통한 구조적인 안전성을 검토하였다.

해안가 미세플라스틱 입자의 정보를 얻기 위해 전국 해안 총 21개소의 해안가를 방문하여 현장조사를 수행하였다. 일반적으로 해안가 백사장의 경우 후안(Backshore), 표착선(Strandline), 해안 근접선(Water-edge)으로 구분된다. 이때, 후안은 해안가와 전안(foreshore)의 경계인 해변 모래의 최후방을 의미한다. 해안근접선은 저조 때 가장 바다방향으로 표면에 마른 모래가 위치한 곳을 말한다. 표착선은 후안과 해안 근접선 사이에서 쓰레기가 가장 많이 위치한 곳을 말한다. 현장조사 결과 Fig. 1과 같이 표착선에서 가장 많은 양의 플라스틱 분포를 확인할 수 있었다. 특히, Fig. 2와 같이 풍랑에 의해 후안에 밀집되어 있는 플라스틱을 확인할 수 있었다.

휴대형 미세플라스틱 수거장비의 구조강도 평가를 위해 시료채취를 수행하였다. 시료채취는 KIOST에서 작성한 “해변 모래의 미세플라스틱 시료채취 및 분석지침”을 준용하여 수행하였다. Fig. 3는 시료채취 및 체가름시험을 수행한 것이다. 이 때, 시료는 모래 표면으로부터 너비 0.09 m2, 깊이 0.1 m로 제작된 채취장비를 활용하여 부피 0.009 m3에 해당하는 입자를 수집하였다.

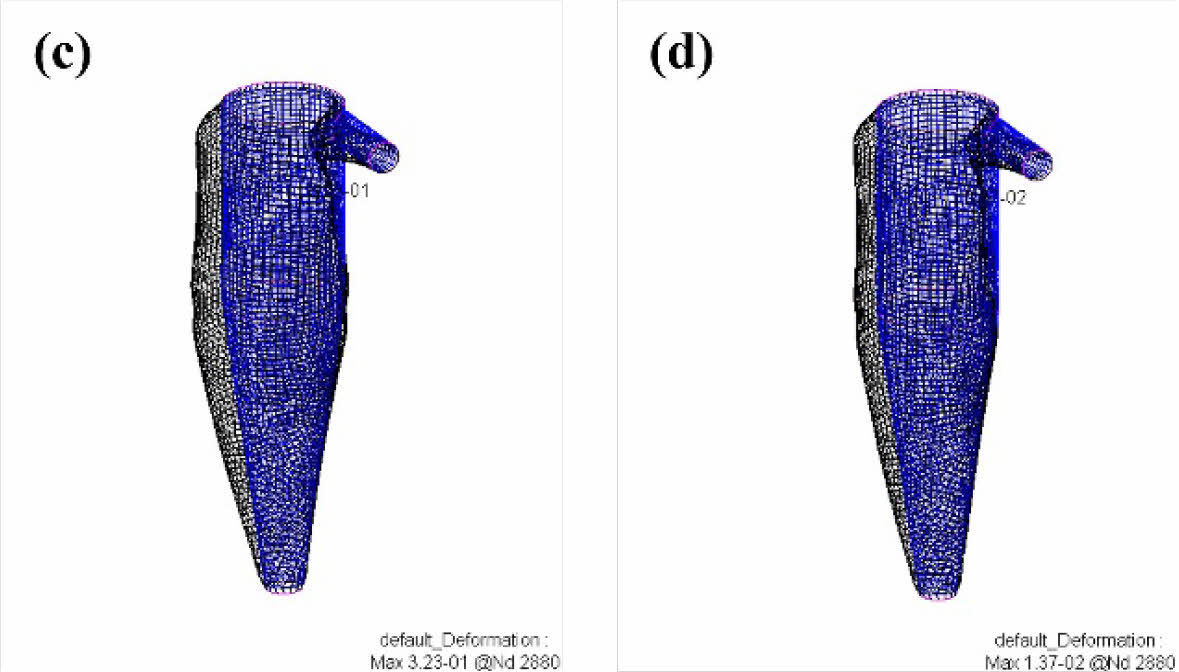

Table 1은 미세플라스틱이 다량 검출된 주요 해변의 미세플라스틱 분포결과이다. 결과는 채취한 시료의 부피인 0.009 m3에 포함된 모래와 미세플라스틱 입자를 체가름 시험을 통해 산출된 미세플라스틱의 개수이다.

시료 채취 및 분류결과, 함덕해수욕장이 전국의 21개 해수욕장 중 가장 많은 미세플라스틱이 분포되어 있었다. 분류된 미세플라스틱은 폴리스타이렌(Polystyrene)이 대부분을 차지하고 있었으며, 이는 문헌조사결과[8]와 동일하게 해안에서 많이 사용하는 부표의 부산물로 조사되었다. 또한, 현장에서 채취한 원시료의 체가름 시험에서 5 mm 이상의 모래는 극히 드물었음을 확인하였다. 해변 모래의 밀도 및 체가름 후 모래의 양은 수거장비에 유입되는 입자의 크기정보와 관계되어 미세플라스틱 수거장비 개발에 기초자료로 활용하였다.

|

Fig. 1 Coastal microplastics distribution |

|

Fig. 2 Backshore microplastic distribution |

|

Fig. 3 Process of sampling |

3.1 휴대형 미세플라스틱 수거장비 개념 설계

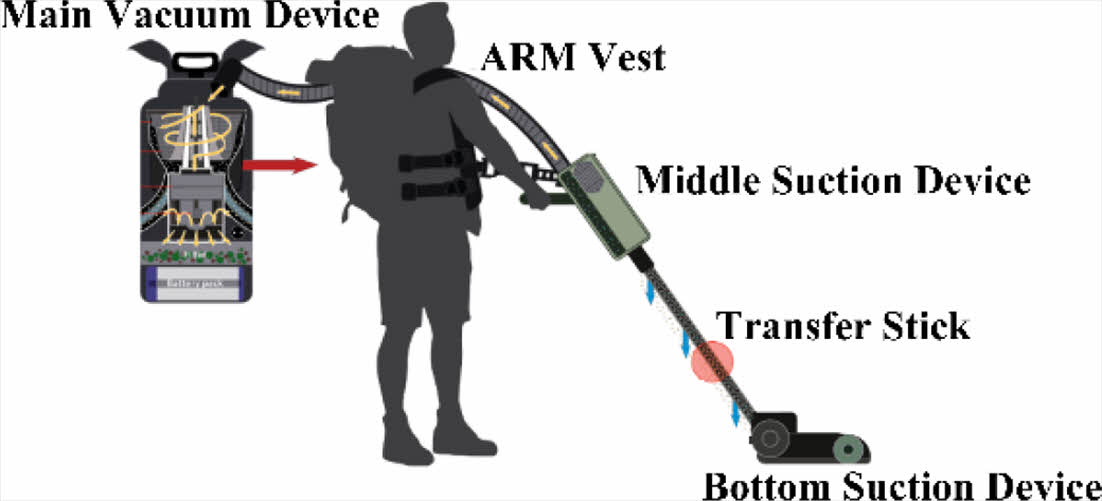

Fig. 4는 휴대형 미세플라스틱 수거장비 개념도이다. 휴대형 미세플라스틱 수거장비는 사람이 직접 휴대하여 이동하며 해안가의 미세플라스틱을 수거할 수 있는 장비이다. Fig. 4에서 보이는 바와 같이 본 장비는 크게 다섯가지 주요 부품인 주 진공 장치(main vacuum device), 휴대 보조 장치(ARM vest), 흡입 및 진공 발생 장치(middle suction device), 연장 및 이동 관(transfer stick), 하부 흡입 장치(bottom suction device)로 구성된다. 주 진공 장치는 싸이클론 장치(cyclone device)를 탑재하여 수거장비의 진공환경을 형성하고, 수거된 모래와 미세플라스틱을 분급하는 분급기가 위치한 부품이다. 휴대 보조 장치는 주 진공 장치에 부착되어 운용자가 장비를 휴대할 수 있도록 보조하는 부품이며, 흡입 및 진공 발생 장치는 모래 및 미세플라스틱 수거를 위해 진공을 형성하는 부품이다. 연장 및 이동 관은 하부 흡입 장치에서 수거된 1~5 mm 입자를 흡입 및 진공 발생 장치로 이동시키는 통로 역할을 하는 부품으로써, 배터리 잔량 및 미세플라스틱 흡입량 장비 출력 등을 확인할 수 있는 디스플레이가 부착되어 있다. 마지막으로, 하부 흡입 장치는 직경 5 mm 이상의 입자의 진입을 방지하고, 흡입구 부분에 중량을 부가하여 입자의 원활한 유입을 보조하는 부품이다.

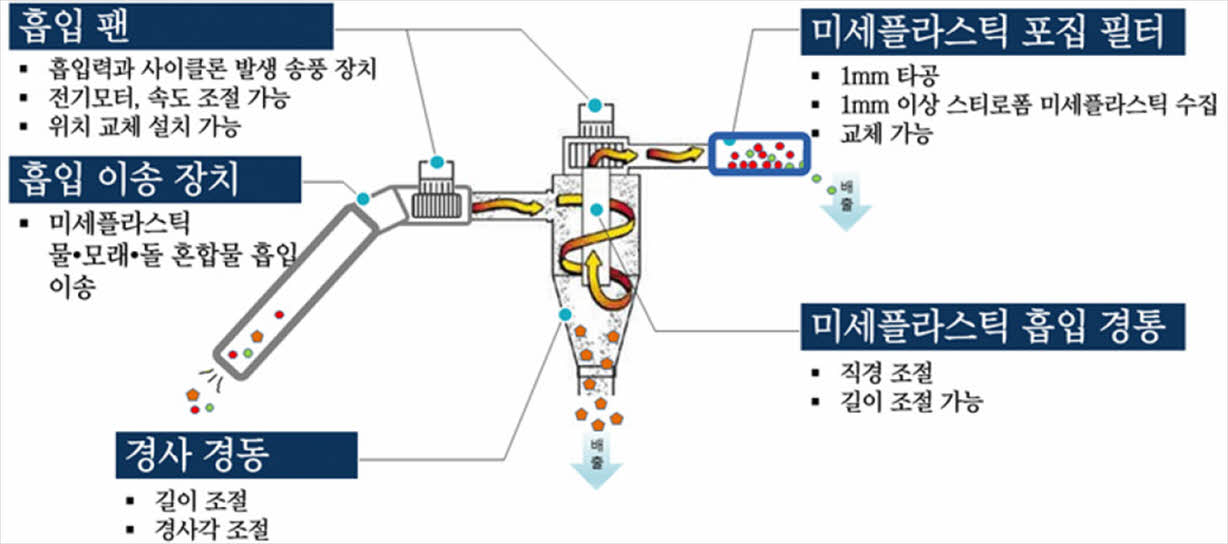

특히, 휴대형 미세플라스틱 수거장비의 핵심부품은 주 진공 장치내부의 싸이클론 장치로써 진공 흡입에 의해 수집된 모래와 미세플라스틱 입자의 분급이 이루어진다. Fig. 5는 싸이클론 장치의 상세 작동 원리를 잘 보여주고 있다. Fig. 5에 보이는 바와 같이 흡입된 미세플라스틱과 모래 입자는 압력장에 의해 가속되며, 이렇게 가속된 입자는 분급장비 내부 벽면에 지속적인 충격을 가한다.

3.2 전산유체해석

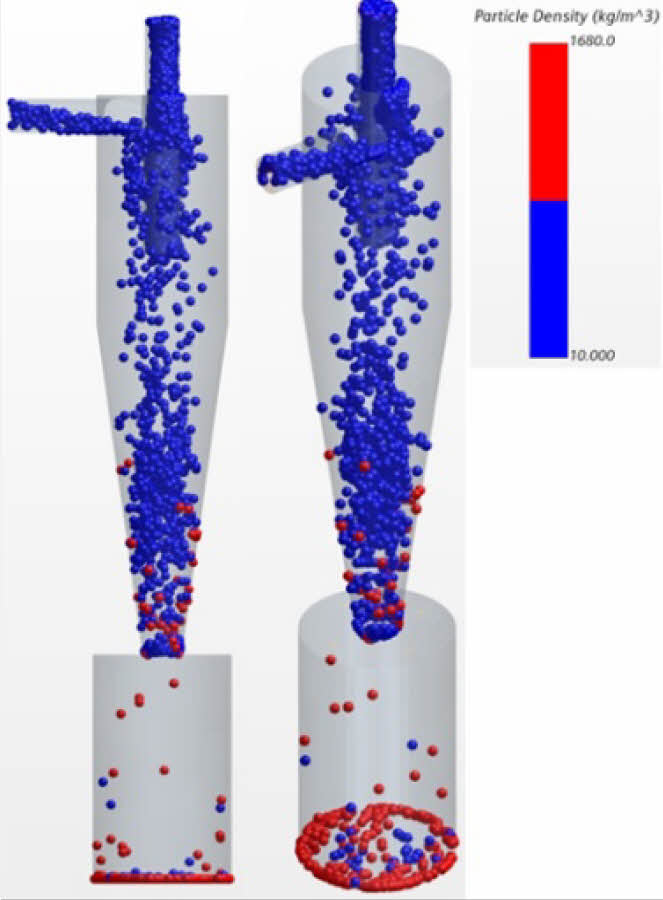

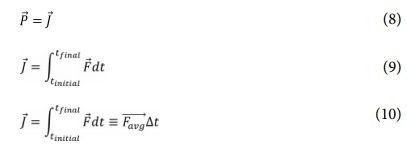

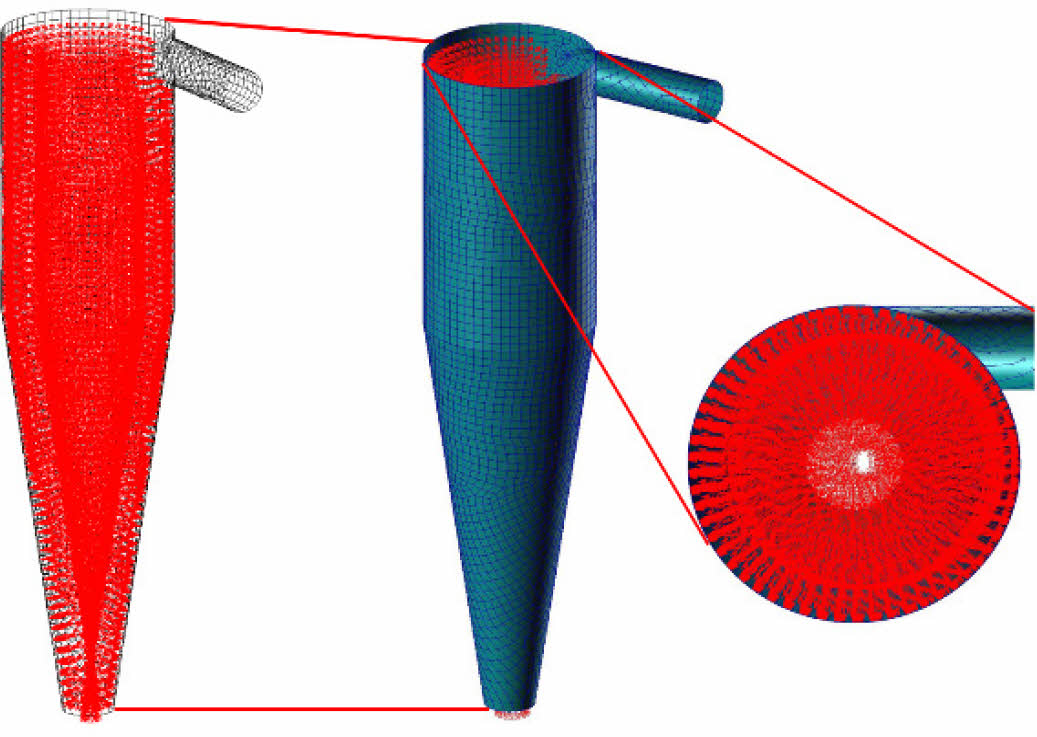

휴대형 미세플라스틱 수거장비 중 싸이클론 장치의 미세플라스틱이 혼입된 모래의 흡입 및 분급 성능을 파악하기 위하여 유한체적법을 이용하는 범용 프로그램인 Star-CCM+를 이용하여 유동해석을 수행하였다. 본 해석에서는 3차원 비정상상태, 비압축성 점성유동을 고려하였고, 개별요소법(Discrete element method, DEM)을 적용하여 모래입자와 미세플라스틱 입자의 거동을 확인하였다. 유동 해석으로부터 입자의 분포에 따른 구조물과 입자의 주요 접촉 범위와 충격 에너지를 계산하기 위한 속도를 계산하여 구조해석의 하중 조건에 적용하였다.

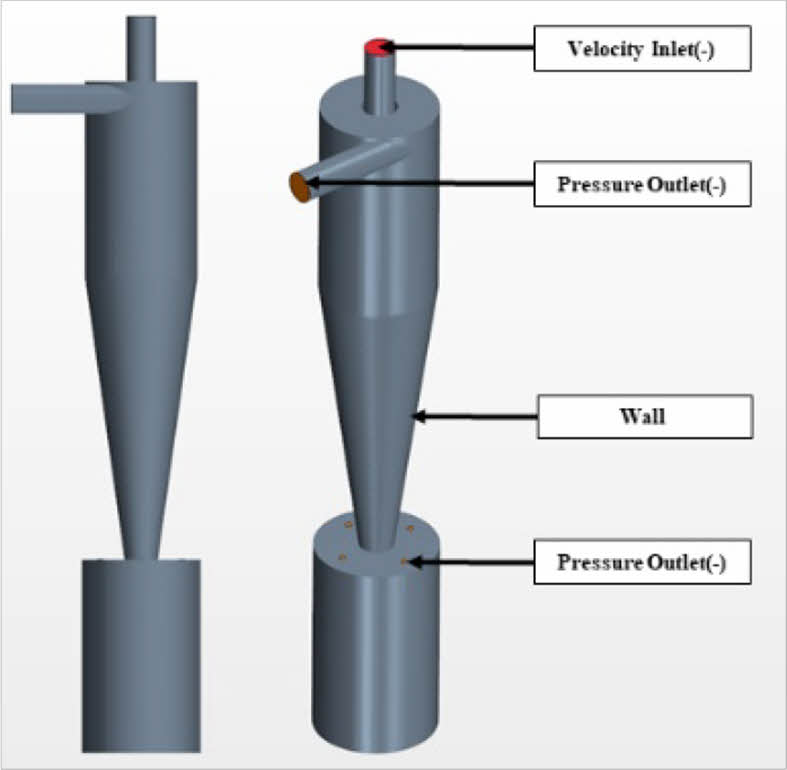

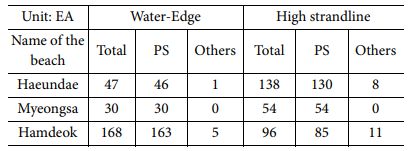

Fig. 6에서와 같이 경계조건으로는 수거장비의 입구 즉, 모래 및 미세플라스틱이 흡입되는 흡입부는 압력조건으로, 배출부는 초기 제작품의 흡입시험에 근거한 속도조건을 지정하였다. 또한 모래만 분리되어지는 하부공간의 와류형성을 위한 미세구멍(Turbulence-Hole)을 재현하는 압력조건을 지정하였다. 출구에서의 흡입속도는 12.5 m/s이며, 입구에서 입자속도는 형상에 의하여 감속되어지는 출구 흡입속도로 입자가 주입되어진다. Table 2는 수치해석 시 반영된 모래 및 폴리스타이렌 입자 물성치 정보를 보여준다. 앞장에서 언급한 바와 같이 시료채취에 의한 미세플라스틱의 대표 입자는 폴리스타이렌으로 모래와 같이 입구에 주입하였다.

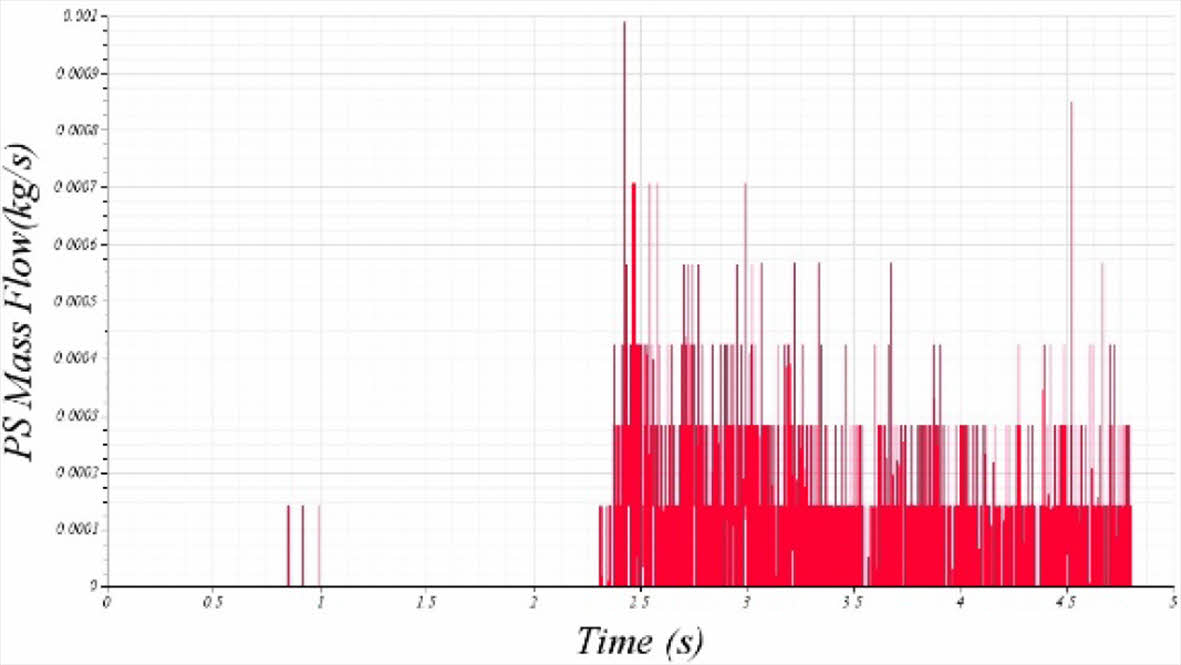

Fig. 7은 수거장비의 출구에서의 폴리스타이렌의 토출량 결과를 보여주고 있다. 입구에서 주입된 모래 및 폴리스타이렌은 수거장비의 싸이클론 장치내에서 대다수 분급되며 모래는 아래로 낙하하고, 폴리스타이렌은 출구로 토출되어진다. 입구로 주입된 입자는 출구까지 거쳐가는 약 2.2초간의 시간 이후 출구로 지속적으로 도출되는 것을 알 수 있었다. 2.5~4.초까지 주입 및 토출된 폴리스티렌 양은 각각 0.2 kg 및 0.176 kg으로서 주입대비 토출되는 비율은 약 88%로 확인되었다. Fig. 8은 싸이클론 장비 내 입자의 거동을 보여주고 있으며, 빨간색으로 표현된 모래입자는 아래로 낙하하여 쌓이며, 폴리스타이렌은 출구로 토출되는 것을 확인하였다.

|

Fig. 4 Concept model of microplastic collecting device |

|

Fig. 5 Detailed concepts of main vacuum device |

|

Fig. 6 Boundary condition of cyclone |

|

Fig. 7 Graph of polystyrene discharge from cyclone outlet |

|

Fig. 8 Distribution of particles in cyclone |

4.1 구조해석모델

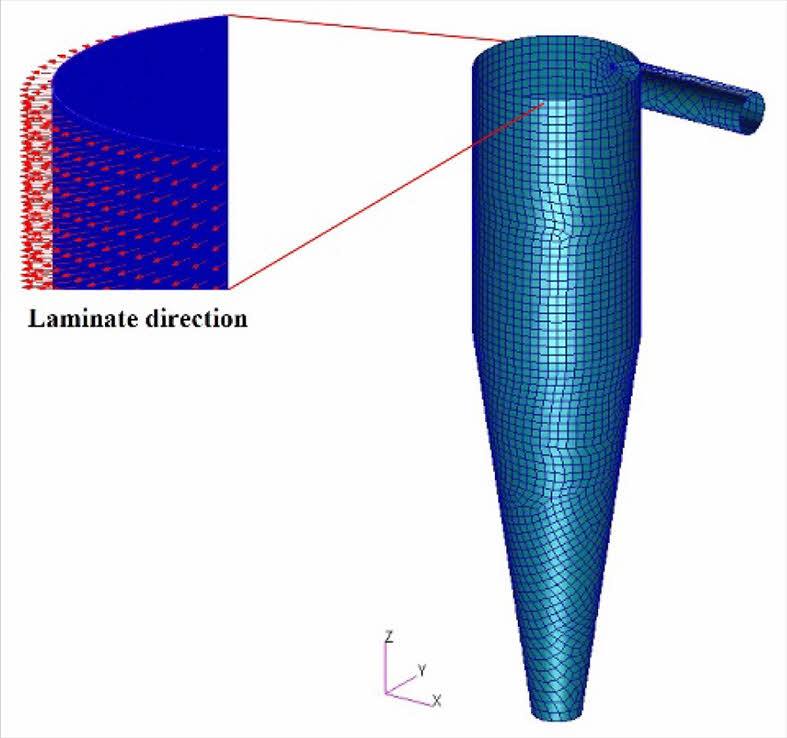

싸이클론 장치에 대해 유한요소법(finite element method)에 기반한 상용 소프트웨어인 Patran/Nastran 2018을 사용하여 구조해석을 수행하였다. Fig. 9는 주 진공 장치의 내부에 탑재된 싸이클론 장치의 형상이다. 분급기는 상단의 원통형 구조와 하단에 미세플라스틱과 분류된 모래가 유출되는 원뿔 형태의 유출부와 상부에는 수거된 입자의 유입구로 모델링하였다. 각 부품의 모델링 크기는 분급 싸이클의 길이는 각각 157.9 mm(L1), 228.14 mm(L2), 입자가 유입되는 유입구의 직경은 24 mm(D1), 분급기 상단과 하단의 유출부 직경은 각각 91 mm(D2), 27 mm(D3)이다. 구조해석 모델링은 휴대용 미세플라스틱 수거장비가 포집하는 입자 중 가장 큰 입자 크기를 고려하여 4개의 절점(node)을 가지는 절점 간 거리 5 mm의 쉘 요소(shell element)로 모델링을 수행하였다.

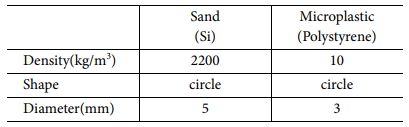

4.2 물성정보

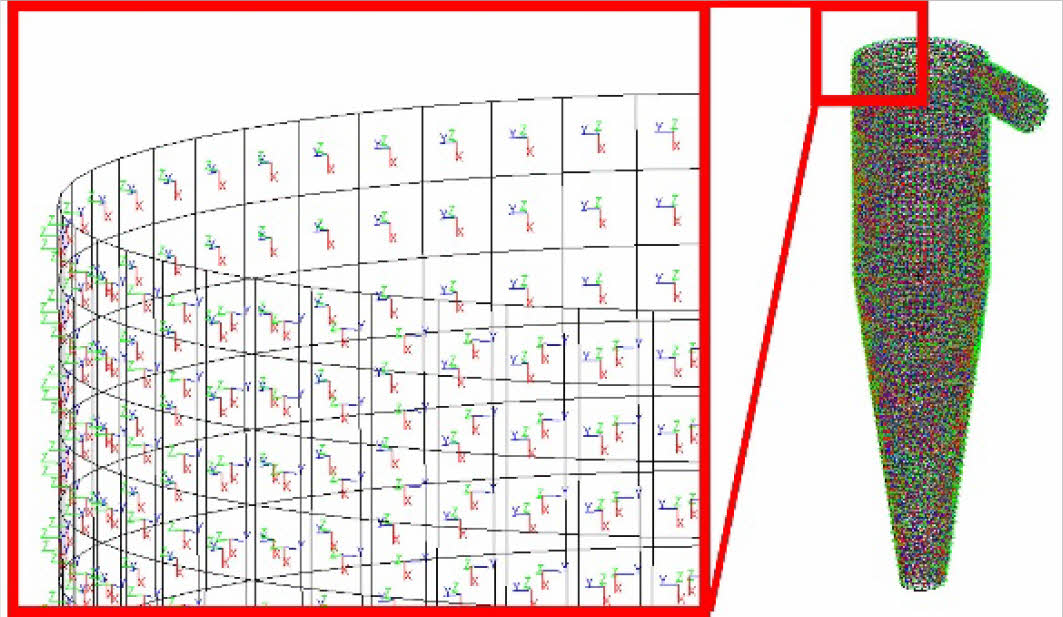

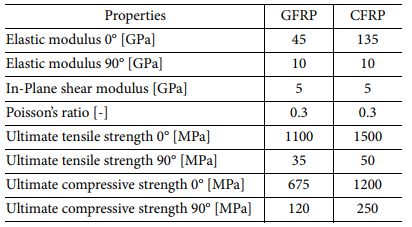

ABS와 aluminum을 적용한 해석 모델은 등방성(Isotropic)으로 적용하였다. GFRP와 CFRP를 적용한 해석 모델은 충격하중으로부터 효율적인 구조강도를 가지도록 준등방성(Quasi-isotropic)인 (±45°) 섬유방향을 포함하여, [-45°/0°/45°/90°]2S로 총 16층(Layers)으로 적층하였다[9]. 모든 적용 소재에 대하여 두께는 총 3 mm로 설계하였으며, GFRP와 CFRP의 각 층의 두께는 0.1875 mm이다. 섬유가 적층된 방향은 Fig. 10과 같이 각 요소의 수직한 방향으로 적층된다. 해석에 사용된 소재인 ABS, aluminum, GFRP 그리고 CFRP의 물성정보는 Table 3과 Table 4에 요약되어 있다[10-12].

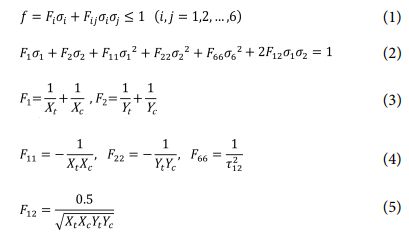

4.3 Tsai-Wu 파손 이론

싸이클론 장치의 국부적인 파손이 있는 경우 내부 압력저하로 인한 초기 기능을 상실이 발생된다. 따라서 섬유강화복합재료를 적용하여 구조해석을 수행할 때 Tsai-Wu 파손 이론을 적용하여 파손의 발생 유무를 확인하였다. 식 (1) Tsai-Wu 파손 이론식[13]을 통해 파손 지수(f)가 1 이상인 경우 파손 발생을 의미하며 파손 발생 유무를 판단할 수 있다. Fi와 Fij는 강도 텐서이며, 적층별 파손 유무 확인을 위한 직교 이방성 복합재료의 평면응력 상태는 식 (2)~(5)으로 정의된다. Xt와 Xc는 섬유 방향의 인장강도와 압축강도, Yt와 Yc는 섬유에 대해 수직한 방향의 인장강도와 압축강도, τ12는 전단강도이다.

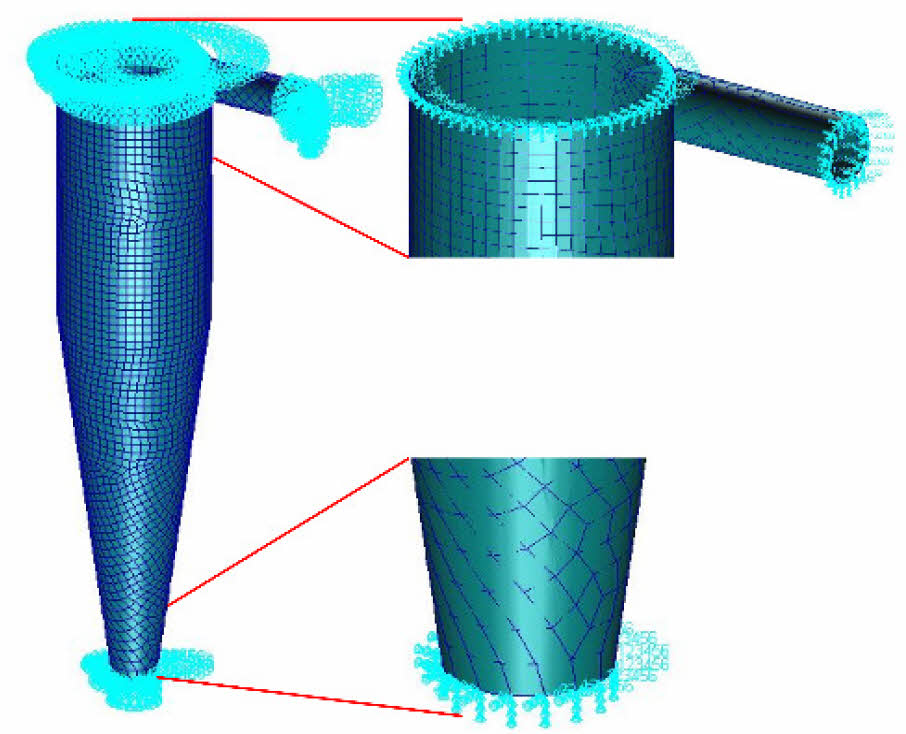

4.4 경계 및 하중 조건

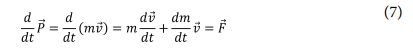

구조해석을 수행하기 위한경계조건은 Fig. 11 보이는 바와 같이 싸이클론 장치의 부품 연결부위의 절점의 6자유도를 모두 구속하였다. 하중조건의 경우 미세플라스틱 수거장비가 모래와 입자를 흡입할 때 장비 내벽에 모래 입자가 충돌하게 되므로 이를 반영하였다. 입자의 충돌 위치를 앞장에서의 전산유체해석을 통해 확인하였고, 또한 입자의 유동과 유속을 구하여 각각의 입자가 가지는 하중량을 계산하였다. 이때, 입자의 충격에 의한 하중은 동하중의 형태이므로, 이를 정하중으로 변환하는 과정을 거쳐야 한다. 입자에 의한 충격량은 운동량 보존법칙에 따라 계산하였고[14], 입자의 충격에 의해 발생될 수 있는 최대 하중을 가하기 위하여 Fig. 12과 같이 각 요소에 수직한 방향으로 하중을 적용하였다.

4.4.1 선운동량

운동량은 식 (6)과 같이 질량과 속도의 곱으로 정의된다. 이때  는 운동량[N∙s]이며, m은 입자의 질량[kg],

는 운동량[N∙s]이며, m은 입자의 질량[kg],  는 입자의 운동속도[m/s]이다. 운동량과 힘의 관계는 식 (7)와 같이 정의된다. 이때, 전산유체해석을 통해 평균 12.5 m/s의 입자의 운동속도를 파악하였다.

는 입자의 운동속도[m/s]이다. 운동량과 힘의 관계는 식 (7)와 같이 정의된다. 이때, 전산유체해석을 통해 평균 12.5 m/s의 입자의 운동속도를 파악하였다.

4.4.2 충격량

운동량 보존법칙에 따라 식 (8)과 같이 운동량의 변화량은 충격량과 같다. 이때, 운동량은 비손실 물리량으로 가정하여 충격량으로 모두 전환된다. 충격량의 정의는 식 (9)와 같다. 이는 뉴턴 제2 법칙에 따라 변환된 형태이다. 평균 충격량은 식 (10)와 같이 표현된다.

입자의 질량과 유동속도의 곱으로 운동량을 산출하고, 입자와 구조물의 충격 접촉시간의 값으로 나누어 충격하중을 도출하였다. 충격량은 충격 접촉시간에 비례하므로, 같은 충격량에 대해 충격 접촉시간이 증가할 때, 충격하중은 감소한다. 입자의 충격 접촉시간을 도출하기 위해 문헌조사를 실시한 결과 충격접촉시간은 평균적으로 3~6 ms의 값을 가지는 것을 확인하였다[15].

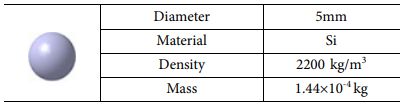

현장 조사결과로 미세플라스틱과 함께 유입되는 모래입자의 일반적인 크기는 5 mm 이하의 크기를 가짐을 확인하였다. 이에 해변가에 분포하는 모래입자의 크기 중 가장 큰 크기의 입자를 충돌입자로 가정하였다. 흡입되어 장비 내벽에 충돌하는 입자의 경우 미세플라스틱 입자보다 현저히 밀도가 높은 규소로 가정하였으며 Table 5는 입자의 정보를 나타낸다.

4.5 구조해석 결과

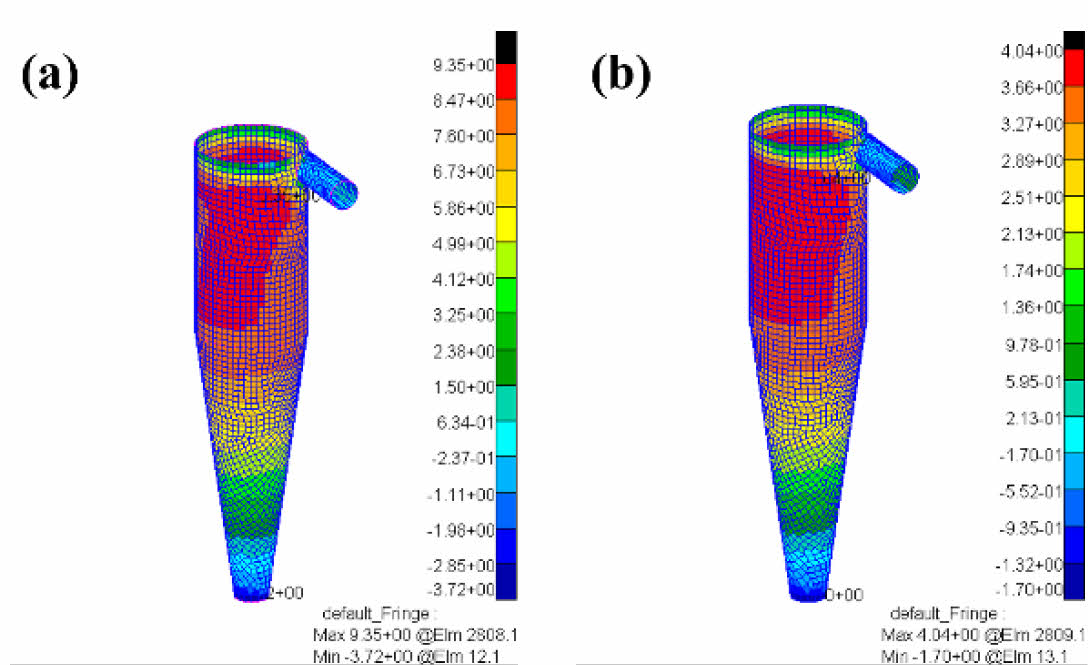

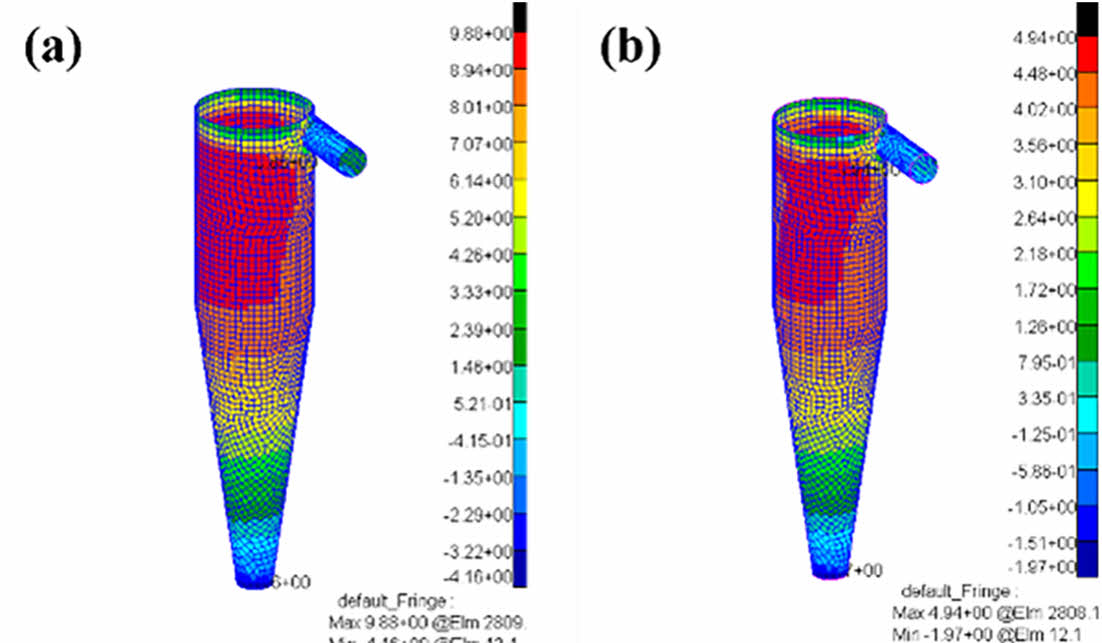

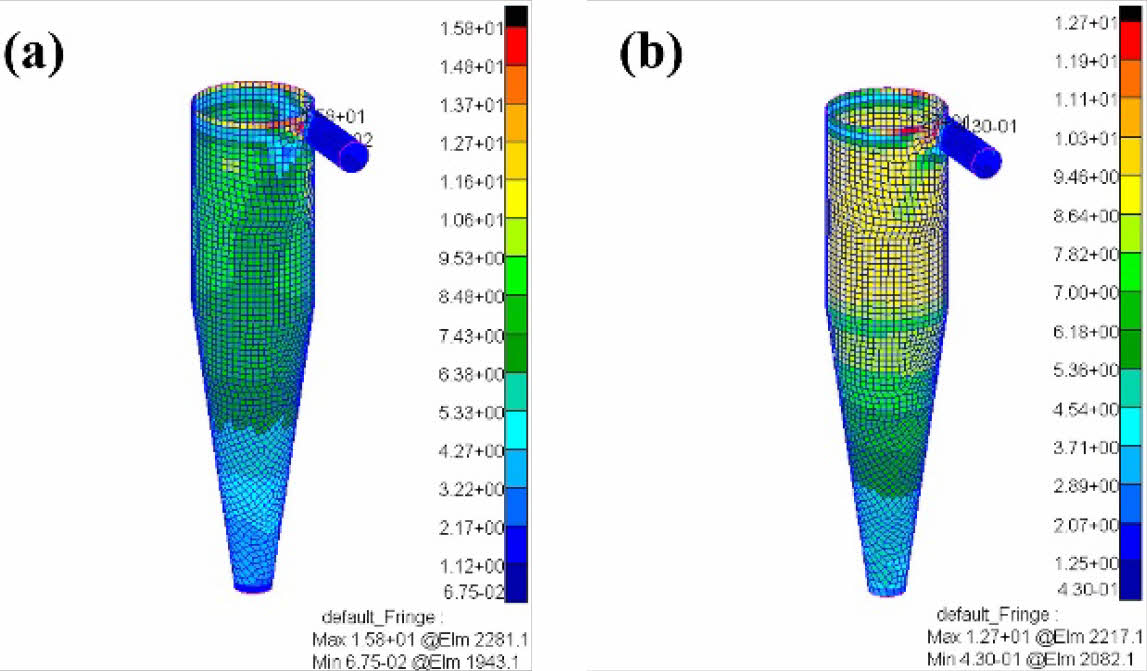

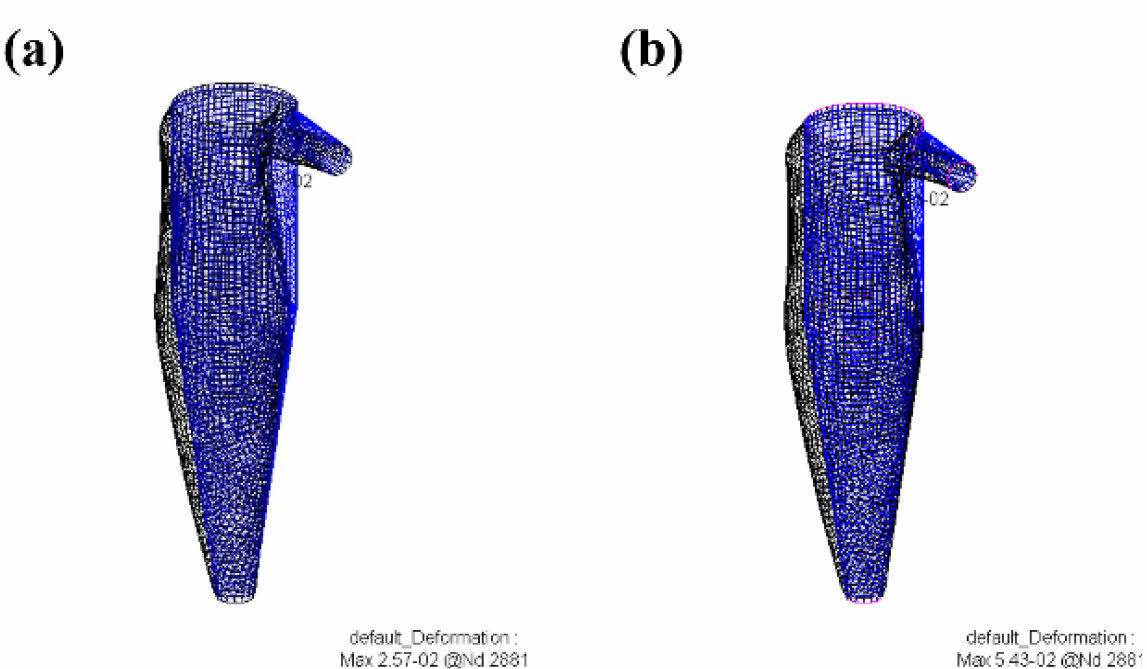

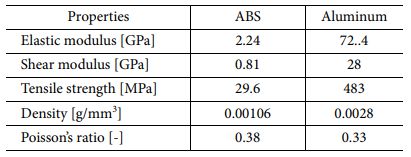

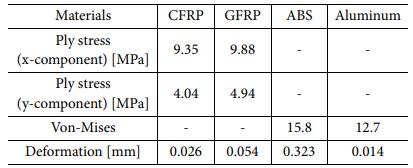

싸이클론 장치에 CFRP, GFRP, ABS 그리고 aluminum 소재를 적용하여 구조해석을 진행하였을 때, 각 소재에 대한 응력 결과와 변형 결과는 Fig. 14-18과 같다. Fig. 13는 각 요소에 적용된 섬유의 방향을 보여주고 있다. 각 요소의 세로 방향이 0°로 적층된 X 방향이고 가로 방향이 90°로 적층된 Y 방향이다. Fig. 14와 Fig. 15의 X-direction의 경우 0°로 적층된 섬유에 대한 응력 결과를 의미하며, Y-direction의 경우 90°로 적층된 섬유의 응력 결과를 의미한다. Table 6는 응력 및 변형의 최대값을 정리한 표이다. CFRP와 GFRP의 경우 섬유의 길이방향과 폭방향에 대한 응력 결과를 확인하였고 ABS와 aluminum의 경우 Von-Mises 결과를 확인하였다. 응력이 가장 높게 나타난 위치는 전산유체해석을 수행했을 때 나타난 흡입구와 수평한 위치의 내벽에서 입자와 가장 빈번한 충돌이 발생함을 확인할 수 있었고, 구조해석 결과 또한 유사한 결과를 보이고 있음을 확인할 수 있다. Fig. 16 Fig. 17

|

Fig. 9 Analysis model of main vacuum device |

|

Fig. 10 Finite Element Model |

|

Fig. 11 Boundary condition |

|

Fig. 12 Load condition |

|

Fig. 13 Direction of fiber |

|

Fig. 14 Stress result of cyclone: CFRP. (a) X-direction; (b) Ydirection |

|

Fig. 15 Stress result of cyclone: GFRP. (a) X-direction; (b) Ydirection |

|

Fig. 16 Stress result of cyclone: Von-Mises. (a) ABS; (b) Aluminum |

|

Fig. 17 Deformation result of cyclone. (a) CFRP; (b) GFRP |

|

Fig. 18 Deformation result of cyclone. (a) ABS; (b) Aluminum |

각 소재에 대한 구조해석 결과를 통한 강도 평가를 위해 각 소재에 대해 안전계수 0.7을 고려하여 비교하였다. CFRP의 경우 섬유의 길이방향에 대한 인장강도 1050 MPa, 폭방향에 대한 인장강도 35 MPa로 계산됐으며, GFRP의 경우 섬유의 길이방향에 대한 인장강도는 700 MPa, 폭방향에 대한 인장강도는 21 MPa로 계산되었다. 등방성 재료인 ABS와 aluminum에 대한 안전계수 0.7을 고려한 인장강도는 각 21 MPa과 338 MPa로 계산되었다. 전체적으로 구조해석 결과 흡입된 입자와의 충돌로 인하여 발생된 응력은 CFRP와 GFRP의 섬유길이방향과 폭방향에 대한 허용응력 그리고 ABS와 aluminum 또한 허용응력을 넘지 않아 구조적으로 안전한 것으로 나타났다. 그리고, Tsai-Wu 파손기준을 적용한 CFRP와 GFRP의 파손 유무 확인결과 발생하지 않음을 확인할 수 있었다. 또한, 각각의 적용된 소재의 구조물의 최대 변형량은 0.323 mm인 것으로 계산되어, 변형도 거의 없는 것으로 나타났다.

본 연구에서는 휴대형 미세플라스틱 수거장비의 장비 활용 효율을 높이기 위해 경량화와 해수에 의한 부식을 방지하기 위해 주 진공 장치 내부에 탑재된 싸이클론 장치에 CFRP, GFRP, ABS 그리고 aluminum의 적용 가능성 검토 및 구조강도를 평가하였다. 구조해석 결과 각 소재 별 입자의 충돌로 인해 발생되는 응력은 안전계수 0.7을 고려한 허용응력을 넘지 않음으로써 CFRP, GFRP, aluminum, ABS 순으로 구조적 안전성이 우수한 것으로 판단된다. 또한 싸이클론 장치에 aluminum 소재를 적용했을 때에 비하여 CFRP, GFRP 그리고 ABS는 53%, 47% 그리고 61% 경량화가 가능하므로 세 가지 소재 모두 적용하였을 때 장비의 경량화를 통한 운용 효율을 높여줄 수 있는 것으로 보인다. 실제로 수거 장비를 각 소재로 적용하여 제작했을 때 생산과 관련된 비용(재료비, 제작비, 가공비 등)과 내구성 및 경량화를 고려했을 때, GFRP, CFRP, ABS, aluminum 순으로 장비 적용에 적합할 것으로 생각된다. Aluminum의 경우 경량화 측면과 재활용성에서는 우수하나 염분이 포함된 모래를 흡입했을 때 소재의 부식으로 인해 장비의 내구성 저하가 발생할 가능성이 있다. CFRP와 GFRP의 경우 재료 가격이 비싸지만 생산공정 효율을 높이면 충분히 가격 경쟁이 있을 것으로 보이며 부식 관련 내구성 측면에서도 다른 소재에 비해 우수할 것으로 판단된다. 추후 연구로써 경량화가 가능하면서 내부식성을 갖춘 PEEK(High-Performance Polymer)또는 PI(Polyimide)와 같은 재료에 대한 적용가능 유무에 대한 연구가 필요하다. 추가적으로 충돌에 대한 강도 평가 외에 마모 실험을 통해 장비 운용 효율을 극대화할 수 있는 최적의 소재를 채택할 수 있을 것이라 판단된다.

본 연구는 2022년도 정부(해양수산부)의 재원으로 해양수산과학기술진흥원의 지원(No. 20220561, 2022년 해안가 미세플라스틱 수거장비 기술개발사업)과 2022년도 정부 (산업통상자원부)의 재원으로 한국산업기술진흥원의 지원(No. P0017006, 2022년 산업혁신인재성장지원사업)을 받아 수행된 연구임.

- 1. Derraik, J.G.B., “The Pollution of the Marine Environment by Plastic Debris: A Review”, Journal of Marine Pollution Bulletin, Vol. 44, No. 9, 2002, pp. 842-852.

-

- 2. Moore, C.J., “Synthetic Polymers in the Marine Environment: A Rapidly Increasing, Long-term Threat”, Journal of Environmental Research, Vol. 108, No. 2, 2008, pp. 131-139.

-

- 3. Kershaw, P., “Sources, Fate and Effects of Microplastics in the Marine Environment: A Global Assessment”, GESAMP, International Maritime Organization, 2015.

- 4. Willis, K., Hardesty, B.D., Kriwoken L., and Wilcox C., “Differentiating Littering, Urban Runoff and Marine Transport as Sources of Marine Debris in Coastal and Estuarine Environments”, Scientific Reports 7, 44479. doi: 10.1038/srep44479 (2017).

-

- 5. Jang, M., Shim, W.J., Han, G.M., Rani, M., Song, Y.K., and Hong, S.H., “Widespread Detection of a Brominated Flame Retardant, Hexabromocyclododecane, in Expanded Polystyrene Marine Debris and Microplastics from South Korea and the Asia-Pacific Coastal Region”, Journal of Environmental Pollution, Vol. 231, 2017, pp. 785-794.

-

- 6. Ryu, K.H., and Kim, H.J., “Research Trend on Substitutes and Strategies for the Current State of Microplastics”, Journal of Korean Industrial Chemistry News, Vol. 22, No. 6, 2019, pp. 59-79.

- 7. Fiore, M., Fraterrigo Garofalo, S., Migliavacca, A., Mansutti, A., Fino, D., and Tommasi, T., “Tackling Marine Microplastics Pollution: an Overview of Existing Solutions”, Journal of Air Soil Pollut, Vol. 233, No. 276, 2022.

-

- 8. Park, S.S., and Kang, H.Y., “The Quantity and Characteristics of Marine Debris Collected from the Coastline in Jeonnam”, Journal of Korea Society of Waste Management, Vol. 22, No. 2, 2005, pp. 203-212.

- 9. Lee, J.J., Park, N.S., and Yang, I.Y., “Study on the Damage Assessment of CFRP Laminate Plates by Drop-weight Impact Test”, Journal of Korean Society for Precision Engineering, Vol. 14, No. 3, 1999, pp. 12-17.

- 10. Khaleed, H.M.T., Badruddin, I.A., Saquib, A.N., Addas, M.F., Kamangar, S., and Khan, T.M.Y., “Novel Approach to Manufacture an AUV Propeller by Additive Manufacturing and Error Analysis”, Journal of Applied Sciences, Vol. 9, No. 20, 2019, 4413, doi: 10.3390/app9204413.

-

- 11. Rao, P.S., and Ramji, K., “Effect of WEDM Conditions on Surface Roughness: A Prapmetric Optimisation Using Taguchi Method”, Journal of Adavanced Engineering Sciences and Technologies, Vol. 6, No. 1, 2011, pp. 41-48.

- 12. Elumalai E.S., Krishnaveni, G., Kumar, R.S., Xavier D.D., Kavitha, G., Seralathan, S., Hariram, V., and Premkumar, T.M., “Buckling Analysis of Stiffened Composite Curved Panels”, Journal of Materials Today: Proceedings, Vol. 33, No. 7, 2020, pp. 3604-3611.

-

- 13. Tsai, S.W., and Wu, E.M., “A General Theory of Strength for Anisotropic Materials”, Journal of Composite Materials, Vol. 5, No. 1, 1971, pp. 58-80.

-

- 14. Kim, B.K., Cho, J.U., Jeong, K.Y., Kim, N.H., Oh, B.S., Hahn, Y.W., and Cheon, S.S., “A Constitutive Equation with Impulse-Momentum Theory for the Expanded Polypropylene”, Journal of Composites Research, Vol. 29, No. 3, 2016, pp. 91-97.

-

- 15. Lee, H.C., Oh, H.J., and Kim, S.S., “The Design of a Hybrid Composite Strut Tower for Improving Impact Resistance and Light-weight”, Journal of Composite Research, Vol. 26, No. 4, 2013, pp. 223-229.

-

This Article

This Article

-

2022; 35(6): 447-455

Published on Dec 31, 2022

- 10.7234/composres.2022.35.6.447

- Received on Nov 21, 2022

- Revised on Dec 12, 2022

- Accepted on Dec 16, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- young-Seock Seo

-

School of Naval Architecture & Ocean Engineering, University of Ulsan

- E-mail: seohs@ulsan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.