- Compression Behavior and Damage Evaluation for Automotive Suspension Fiber-Reinforced Composite Coil Springs

Jae-ki Kwon*, Jung-il Jeon**, Jung-kyu Shin***†

* R&D Team, Steel Division, Youngwire

** R&D Center, Automotive Division, Youngwire

*** Advanced & Initial Technology Team, R&D Center, Automotive Division, Youngwire- 자동차용 서스펜션 섬유강화 복합재 코일 스프링의 압축특성 및 손상평가

권재기* · 전정일** · 신정규***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, fiber-reinforced composite coil springs for automobiles were manufactured using the braiding method, and mechanical tests and damage evaluation were performed to confirm their safety. Through the analysis of the load-displacement behavior, the stiffness of the springs was evaluated to meet the specifications. In addition, the distribution of voids and the impregnation rate on the spring wire section were analyzed to clearly understand the criteria for the mechanical properties of the composite material. Moreover, the tested springs were visually inspected to confirm the damaged parts, and the failure mode was analyzed by observing crack initiation and propagation behavior of cross-sectional samples taken from the crack and failure adjacent areas of springs using SEM.

본 연구에서는 브레이딩 공법으로 자동차용 섬유강화 복합재 코일 스프링을 제작했으며, 안전성 확인을 위해 압축시험 후 손상평가를 진행하였다. 하중-변위 거동의 분석을 통해 스프링의 강성이 규격에 부합하는지 평가했다. 또한 복합재료의 기계적 특성에 대한 기준을 명확하게 파악하기 위해 기공의 분포 및 함침율을 분석하였다. 시험이 완료된 스프링은 육안검사를 진행하여 손상부를 확인했으며, SEM을 이용하여 스프링의 균열 및 파손 인접부에서 채취한 횡단면 시료의 균열 발생 및 진전부 관찰을 통해 파괴모드를 분석하였다.

Keywords: 섬유강화 복합재(Fiber reinforced composites), 코일 스프링(Coil spring), 강성(Stiffness), 함침율(Impregnation rate), 손상평가(Damage evaluation)

부품의 경량화 및 최적화에 관한 연구가 점차 중요해지면서 기존에 많이 사용되어 왔던 철강 소재의 부품을 경량 및 신소재로 대체하기 위한 연구가 여러 산업분야에서 활발하게 진행되고 있다[1-6]. 자동차관련 업계에서도 구동계 및 샤시 부품들을 대상으로 구조 최적화와 제조방법의 개선, 또는 알루미늄이나 마그네슘과 같은 경량·고강도 소재로의 대체에 의해 중량을 줄이고자 하는 연구가 계속 수행되어 왔다[1]. 특히 부품의 경량화는 엔진효율을 높여 자동차의 성능향상을 극대화시키고 그로 인해 연비향상을 도모할 수 있기 때문에, 소재의 경량화는 환경오염 방지와 연료절감에 가장 적합하고 중요한 요소라고 할 수 있다[7,8].

섬유강화 복합재료는 용도에 맞도록 소재부터 설계할 수 있는 장점을 가지고 있어서 기계, 우주항공, 해양 및 토목 등 다양한 분야에 활용되고 있으며, 자동차 분야에도 관련 연구가 활발하게 진행되고 있다[9-11]. 특히, 유리섬유는 고강도, 고강성뿐만 아니라 저비용의 장점이 있다. 또한 에폭시 수지는 점착성, 내약품성, 내식성 및 내열성이 좋으며, 제조 시 가공성 및 치수안전성 등이 우수하고 수지의 종류, 경화제의 선택과 배합에 의해 폭넓은 요구에 대응할 수 있는 장점이 있다[9]. 이러한 이유로 이들을 조합한 유리섬유강화 플라스틱(glass fiber reinforced plastic, GFRP)이 폴리머기지 복합재료(polymer matrix composites, PMC)의 대표적인 복합재료 시스템의 하나로 자리 잡고 있다[9]. 섬유 배열 방법도 복합재의 특성에 영향을 주며, 이 중에서 브레이딩(braiding)이란 섬유, 와이어 또는 모발 등의 유연한 재료를 교차시켜 복합한 구조나 패턴으로 직조하는 것을 의미한다[12]. 브레이딩 구조물은 형성되는 과정에서 직물 또는 편물과는 매우 다르며, 복합재료로 제작했을 때 고인성, 내피로성, 내충격성 등과 같은 우수한 물리적 성질을 가진다[13,14]. 브레이딩 각도는 복합재료의 기계적 특성을 좌우하기 때문에, 각도의 제어는 매우 중요하다[13,14]. 또한 브레이딩 복합재료의 항공기 부품 적용에 관한 연구는 진행되고 있지만[15,16], 자동차 부품 특히 서스펜션 코일 스프링에 대한 연구는 매우 부족하다.

따라서 본 연구에서는 유리섬유를 이용하여 브레이딩 공법으로 자동차용 서스펜션 복합재 코일 스프링을 제조 후 압축시험을 수행하였으며, 하중 및 변위와의 관계를 통해 계산된 강성이 철계 코일 스프링에 적용되는 규격에 부합하는지 평가하였다. 또한 안전성의 측면에서 볼 때 구조물에서 파손을 유발할 수 있는 손상에 대한 평가는 매우 중요하며, 사용 목적에 부합되는 우수한 첨단재료의 손상 정도를 평가하여 설계에 반영하는 것이 필요하다[17]. 이를 위해 압축시험 후 육안으로 섬유강화 복합재 코일 스프링의 균열 발생부 및 분포 등을 관찰하였다. 또한 스프링의 균열 및 파단 인접부에서 횡단면 시료를 채취 후 SEM을 이용하여 균열 발생 및 진전거동, 파괴모드를 분석하였다.

2.1 재료 및 프리폼 제조

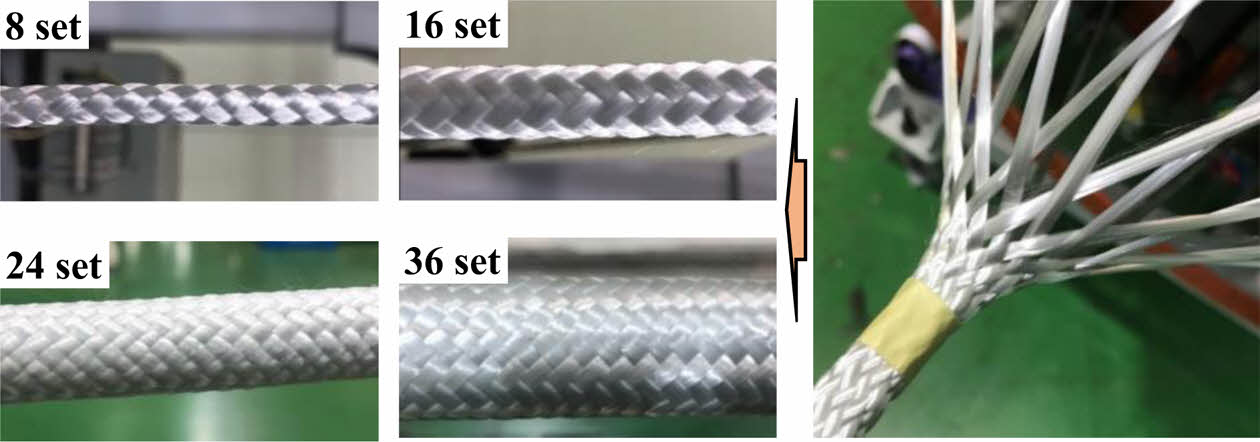

본 연구에 사용된 섬유강화 복합재 코일 스프링을 제조하기 위해 강화재료는 유리섬유{4400Tex (1차), 1200Tex (8차 및 9차)}를 사용했으며, 기지재료는 에폭시 수지{KFR-502 (1차), KFR-120V (8차 및 9차)}와 경화제{KH-100 (1차), KFH-9584 (8차 및 9차)}를 혼합하여 사용하였다. 제조 시 수지 및 경화제의 종류, 배합 비율 및 큐어링 온도 등은 점도 및 기계적 시험을 통해 특성이 우수하게 평가된 조건을 적용했다. 프리폼은 16, 36 및 48추 브레이딩 장비를 이용하여 제조했으며, 브레이딩 각도는 45°로 Fig. 1에 나타난 바와 같다. 1차 시제품은 코일 스프링의 이론 선경과 유사하게 제조하기 위해 8 layer로 구성했다. 이후 스프링의 강성 등을 고려하여 8차 시제품의 프리폼은 36추수, 22 layer, 9차 시제품은 19 layer로 하였다.

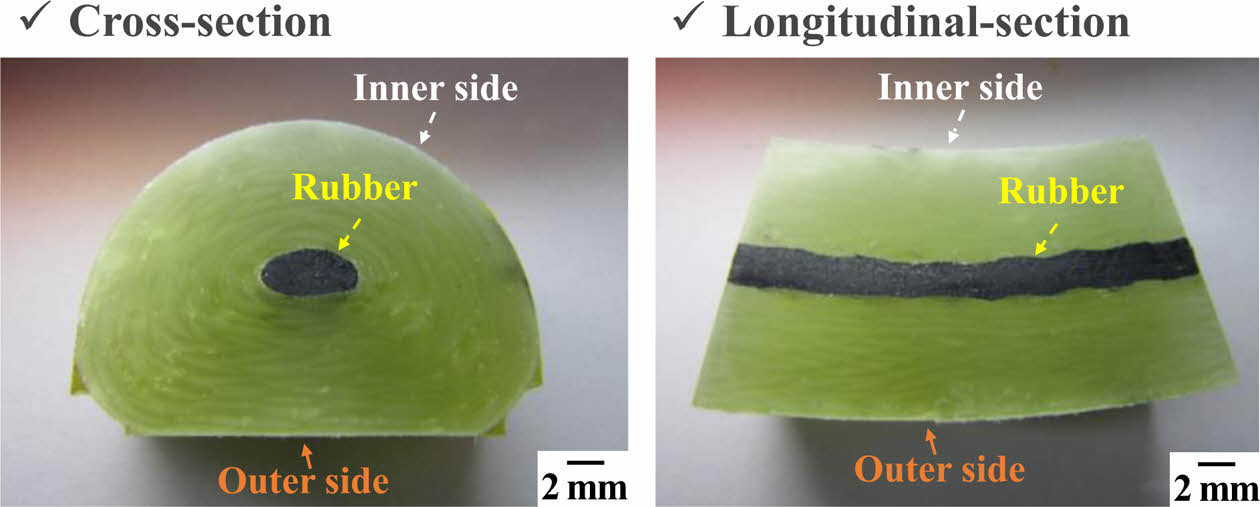

브레이딩에서 축방향의 강도를 향상시키기 위해 제조 시 중심사(axial yarn)를 삽입할 수 있으며[18], 고무 코어가 있는 복합재 스프링은 압축 시 파손 하중을 증가시킬 수 있다고 보고된 바 있다[19]. 본 연구에서는 섬유강화 복합재 코일 스프링의 단면 중심을 원통 단면의 고무로 구성하였으며, 심부에서 표면까지 유리섬유로 구성된 layer를 적층하는 방법으로 제조하였다. 또한 1차 시제품에 대한 에폭시와 경화제의 배합비는 100:25로 하였으며, 40oC의 온도 조건에서 100 kPa의 진공압을 가하여 프리폼에 수지를 주입하였다. 8차 및 9차 시제품에 대한 에폭시와 경화제의 배합비는 100:115로 하였으며, 40oC의 온도 조건에서 100 kPa의 진공압을 가하여 프리폼에 수지를 주입하였다. 이때 수지가 프리폼에 완전히 주입되기까지 약 14시간이 소요되었다. 코일 스프링에 압축변형이 가해질 때 스프링의 내측부에서 응력이 집중된다[20]. 이때 스프링의 무게를 감소시키기 위해 응력이 매우 낮게 평가되는 외측부는 평면이 되게 하였으며, 내측부는 일반 코일 스프링과 유사한 형상으로 제조하였다.

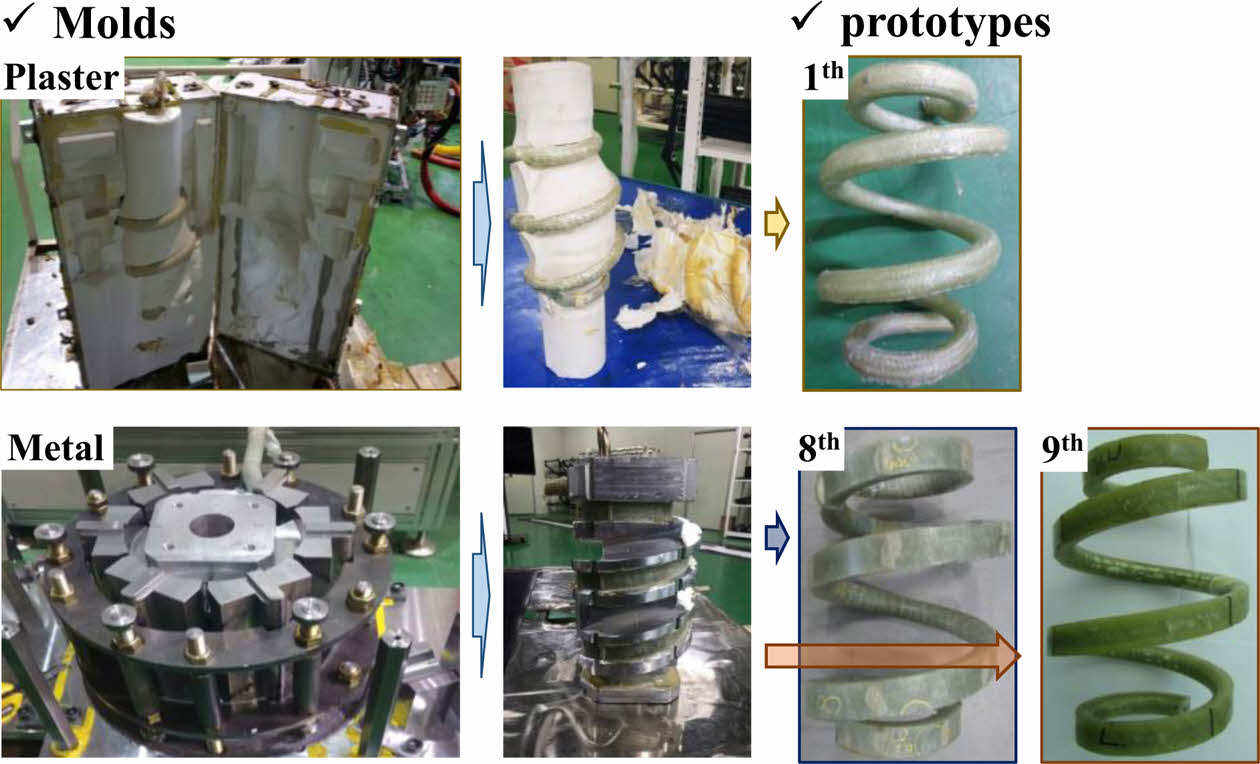

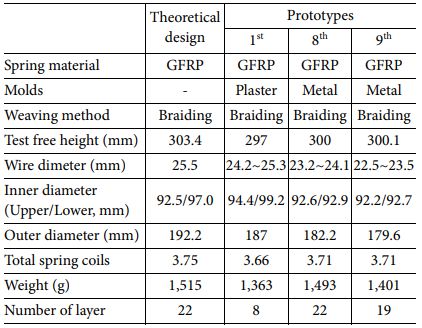

수지의 완전 경화를 위해 열경화성 수지를 유리섬유와 함께 가열하는 과정인 큐어링 공정을 1차 및 2차로 구분해서 실시했다. 1차 시제품의 경우 1차 큐어링 공정은 체결이 완료된 석고 몰드를 열풍 오븐에 넣고 120oC의 성형온도에서 1시간 동안 유지시켰다. 2차 큐어링 공정은 스프링을 탈형 한 후 180oC에서 2시간 동안 유지시켜 경화시켰다. 8차 및 9차 시제품의 경우 1차 큐어링 공정은 체결이 완료된 금형을 열풍 오븐에 넣고 150oC의 성형온도에서 8시간 동안 유지시켰다. 2차 큐어링 공정은 코어 금형을 탈형 한 후 150oC에서 2시간 동안 유지시켜 경화시켰다. 또한 각 몰드 및 시제품 사진을 Fig. 2에 나타냈으며, 제조가 완료된 9차 시제품의 횡단면 및 종단면 사진을 Fig. 3에 나타내었다. 그리고 이론사양 대비 1, 8 및 9차 시제품의 사양을 Table 1에 정리하여 나타내었다. 한편 섬유강화 복합재 코일 스프링 1차~7차 시제품을 이용한 기계적 시험 시 규격에 부합하지 않는 강성, 균열 및 파손 발생 등과 같은 문제가 관찰되었다. 따라서 본 연구에서 고려하는 8차 및 9차 시제품의 기계적 특성을 향상시키기 위해 이전 연구 데이터를 검토 후 제조 방법에 적용하였다. 이때 제조 방법에 따른 스프링의 강성을 평가하기 위해 9차 시제품은 8차 시제품에 비해 layer 수를 감소시켰으며, 금형틀을 체결할 때 적용되는 압력은 8차 시제품 보다 약 10% 높게 하였다.

|

Fig. 1 Photos showing the braiding process |

|

Fig. 2 Sample photos made by plaster & metal mold [21] |

|

Fig. 3 . Cross-section and longitudinal-section specimen photos of the 9th prototype |

3.1 압축시험

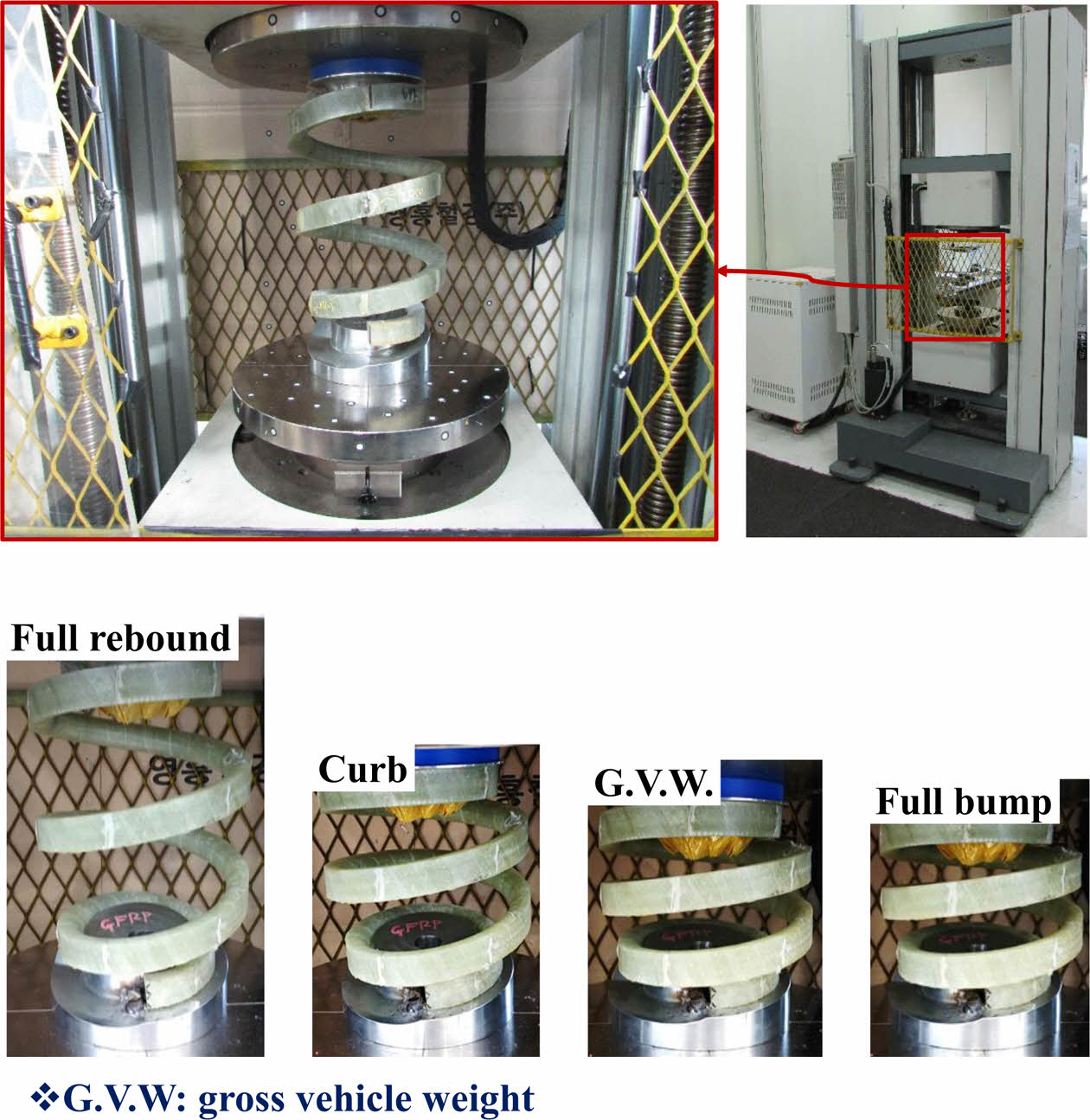

스프링의 수직강성은 차량의 진동 및 안전성과 관계되는 항목이다. 본 연구에서는 제조 방법에 따른 섬유강화 복합재 코일 스프링의 압축특성을 평가하기 위해 시험은 KS B 2403에 의거하여 진행하였다. 시험 장비는 Zwick/Roell Z020를 이용하였으며, 상온에서 1 mm/sec의 변형률 속도로 하였다. 금형틀의 체결압력 및 layer 수를 다르게 하여 제조한 8차 및 9차 시제품을 대상으로 하였으며, 적용 하중에 따른 변위, 강성, 피어싱 포인트 분석 및 손상평가를 진행하였다.

압축시험은 full rebound, curb, G.V.W. (gross vehicle weight) 및 full bump 단계로 시험하였다. Full rebound 단계는 하중이 작용하지 않은 상태의 스프링 높이, curb 단계는 차량의 공차 조건을 반영하여 도면에 정의된 스프링 높이, G.V.W.는 차량의 정원/적재 조건을 반영하여 도면에 정의된 스프링의 작용하중을 반영한 높이, full bump는 차량 풀범프 조건을 반영하여 도면에 정의된 스프링의 높이를 의미한다[22]. 시험장비 사진 및 각 단계에서 시험하는 모습은 Fig. 4를 통해 확인할 수 있다. 손상평가를 위해 시험이 완료된 스프링의 표면을 육안으로 검사했으며, 균열 발생 유·무 및 균열 분포를 확인하였다. 또한 시험 후 스프링의 균열 및 파손 인접부에서 횡단면 시료를 채취 후 단면을 샌드페이퍼 #1200 및 #2000으로 연마한 다음 SEM을 이용하여 균열 발생 및 진전거동, 파괴모드를 분석하였다.

3.2 기공 분포 및 함침율 측정

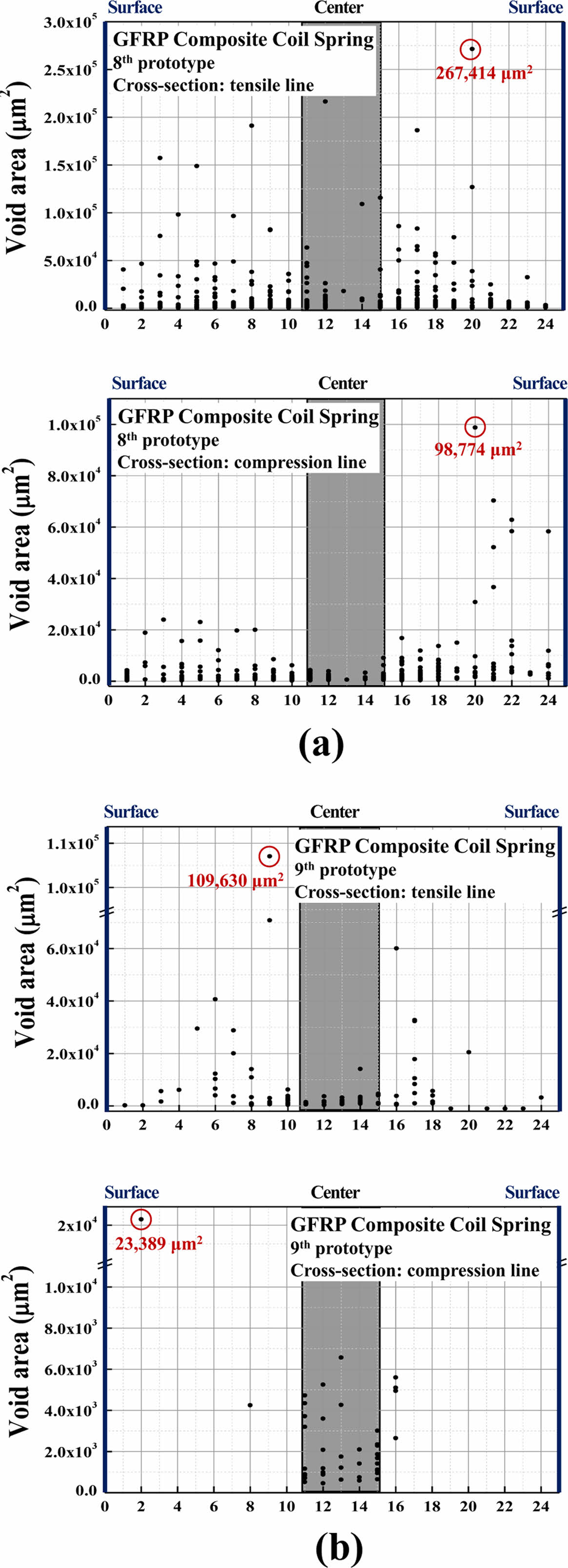

브레이딩 프리폼으로 제작된 복합재료의 제작 및 품질평가 기준을 정립하기 위해 시험 전 8차 및 9차 시제품의 단면부에서 횡단면 시료를 채취 후, SEM을 이용하여 기공의 분포 및 최대 기공 면적을 측정 후 함침율을 평가하였다. 스프링의 한쪽 측면에서 반대쪽 측면까지 심부를 가로지르는 방향을 인장라인(tensile line, TL)이라고 정했으며, 스프링의 내측 또는 외측면에서 심부를 가로질러 반대쪽 표면까지 압축라인(compression line, CL)이라고 정했다. 기공면적 측정 시 SEM x40배율에서 각 시료의 인장 및 압축라인에서 측정할 수 있는 모든 기공을 대상으로 하였다.

|

Fig. 4 Compression test machine and test progress photos |

4.1 섬유강화 복합재 코일 스프링의 압축거동 분석

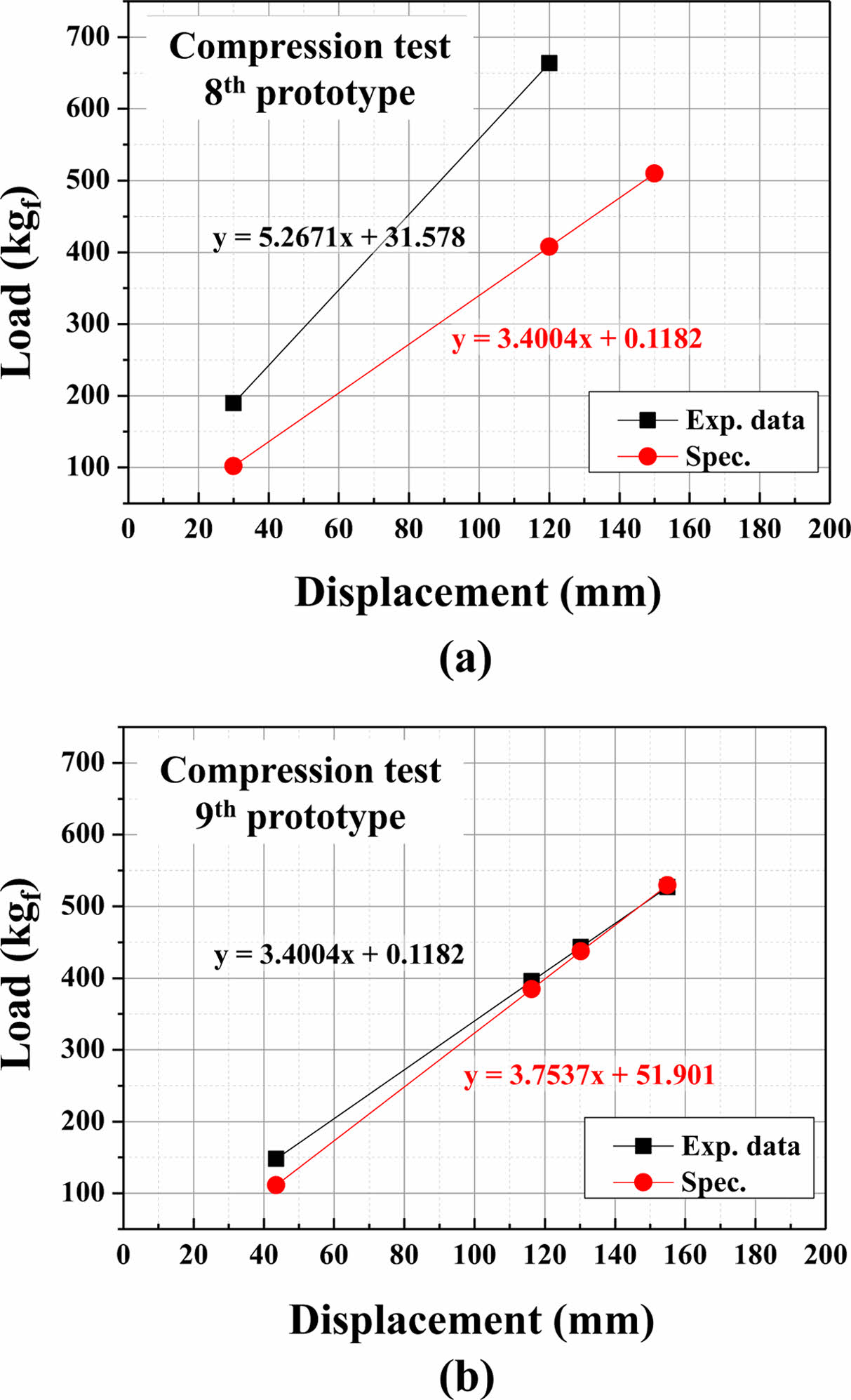

Fig. 5는 압축시험을 통한 하중-변위 그래프를 나타낸다. 각 시제품을 4 단계로 시험한 결과 8차 시제품은 curb 조건에서 파단이 발생되었으며, 파단 시 응력은 24 kgf/mm2로 평가되었다. 9차 시제품은 full bump 단계까지 스프링에서 파단은 발생되지 않았다. 부하과정 중 하중-변위 그래프에서 나타나는 불연속적인 부분을 팝인(pop in) 현상이라고 한다[23]. 9차 시제품의 경우 curb 단계에서부터 균열이 발생되는 소리가 들렸으나, 일시적으로 변위가 증가하는 팝인 현상은 관찰되지 않았다. 그래프의 기울기를 분석한 결과 8차 시제품의 강성은 5.26 kgf/mm, 9차 시제품의 강성은 3.75 kgf/mm로 평가되어 이론 강성(3.75 kgf/mm)에 비해 54.7% 및 10.3% 높게 평가되었다. 이러한 결과를 통해 향후 프리폼 제작 시 9차 시제품에 적용된 layer 수 보다 적게 구성해야 이론 강성에 근접할 수 있을 것으로 판단된다.

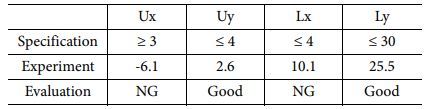

피어싱 포인트는 스프링의 하중 작용축을 단품 상태에서 규제하기 위한 점으로서, 지정고가 정의되는 스프링의 상/하 끝단에 스트럿축에 직각인 2차원 평면에서 정의될 수 있다[24]. U는 스프링의 상단, L을 스프링의 하단부로 하고, 정의된 평면과 스프링 하중이 작용하는 축과의 교점 위치를 표시한다[24]. 시험 중 파단되지 않은 9차 시제품에 대한 피어싱 포인트의 측정 결과를 Table 2에 나타내었다. 하중이 작용할 때 스프링의 상단 및 하단의 x 축 방향으로는 규격과 차이를 보였으나, y 축 방향으로는 규격에 부합하는 결과를 보였다. 이후 시제품 제작 시 x축 방향에서 발생되는 오차를 고려하여 스프링 상/하단 좌권부의 형상 수정이 필요하다고 판단된다.

4.2 섬유강화 복합재 코일 스프링의 기공분포 및 함침율 평가

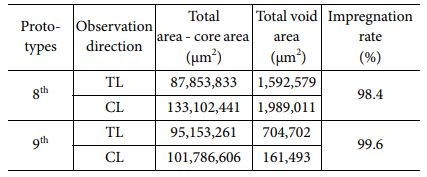

8차 및 9차 시제품의 인장 및 압축라인에서 측정한 기공의 분포를 Fig. 6에 나타냈으며 코어부를 제외한 각 횡단면 시료의 전체 면적, 기공 전체 면적 및 함침율을 Table 3에 정리하여 나타내었다. 8차 시제품 횡단면 시료의 인장라인에서 측정된 기공은 표면부터 심부까지 전체적으로 분포하고 있는 것이 관찰되었으며, 최대 기공 면적은 표면과 심부 사이에서 분포하고 있는 것이 확인되었다. 압축라인에서는 코어부를 구성하고 있는 고무와 인접하고 있는 섬유층에서 기공이 집중적으로 분포하고 있는 것이 관찰되었다. 9차 시제품의 경우 인장 및 압축라인에서 관찰된 기공의 분포는 8차 시제품에 비해 확연히 감소하는 경향을 보였으며, 코어부를 구성하고 있는 고무와 인접하고 있는 섬유층에서 기공이 집중적으로 분포하고 있는 것이 확인되었다. 각 시료의 함침율을 계산한 결과 8차 시제품은 98.4% 및 9차 시제품은 99.6%로 평가되었다. 섬유강화 복합재는 기공함량이 기계적 특성에 많은 영향을 미칠 수 있으며, 기공함량이 낮을수록 기계적 특성이 우수하다고 알려져 있다[25]. 본 연구에서 8차 및 9차 시제품을 이용한 압축시험 결과는 함침율 분석 결과와 유사한 경향을 나타냈다.

4.3 손상평가(육안검사)

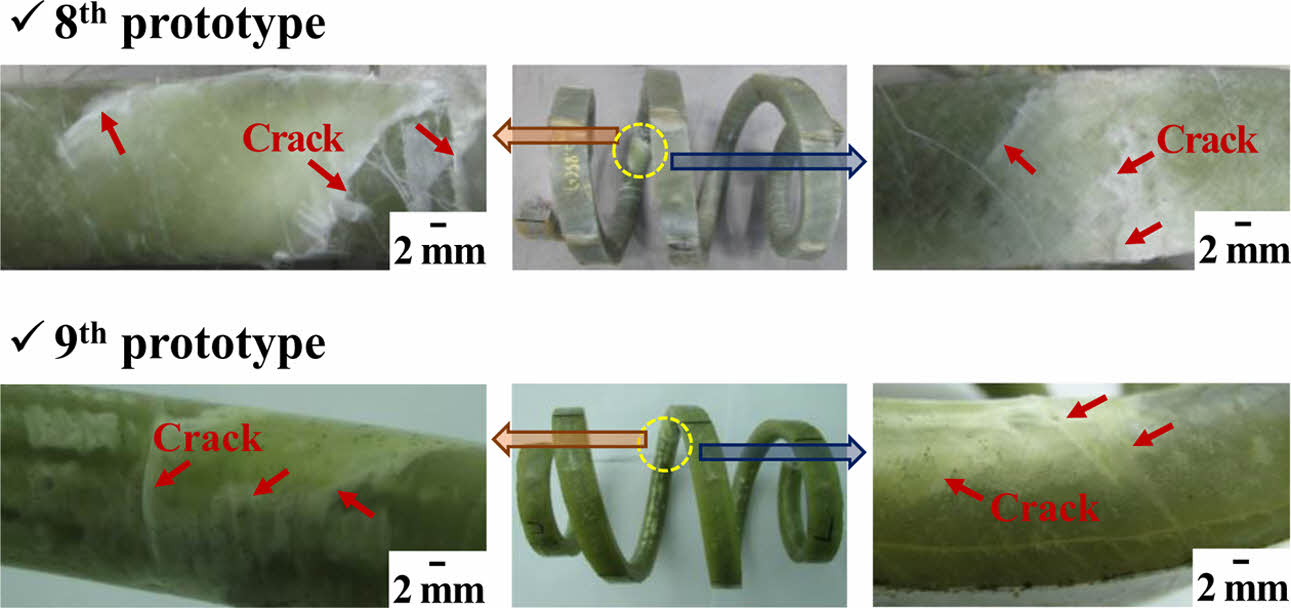

육안으로 손상평가를 진행한 결과 압축시험 중 파단된 8차 시제품의 경우 스프링의 내측에서 외측 방향으로 파손이 발생된 것이 관찰되었다(Fig. 7). 일반적으로 코일 스프링 작동 시 스프링의 내측 방향에 응력이 집중되는 현상은 많은 연구자들에 의해 보고된 바 있으며[20], 8차 시제품에서 발생된 파단도 정상 유형으로 판단된다. 또한 균열은 스프링의 외측 부위에 비해 내측 부위에서 다수 분포하고 있는 것이 관찰되었다. 그리고 9차 시제품의 경우 8차 시제품에 비해 균열의 분포는 적게 관찰되는 경향을 보였다.

4.4 손상평가(균열 발생 및 진전거동)

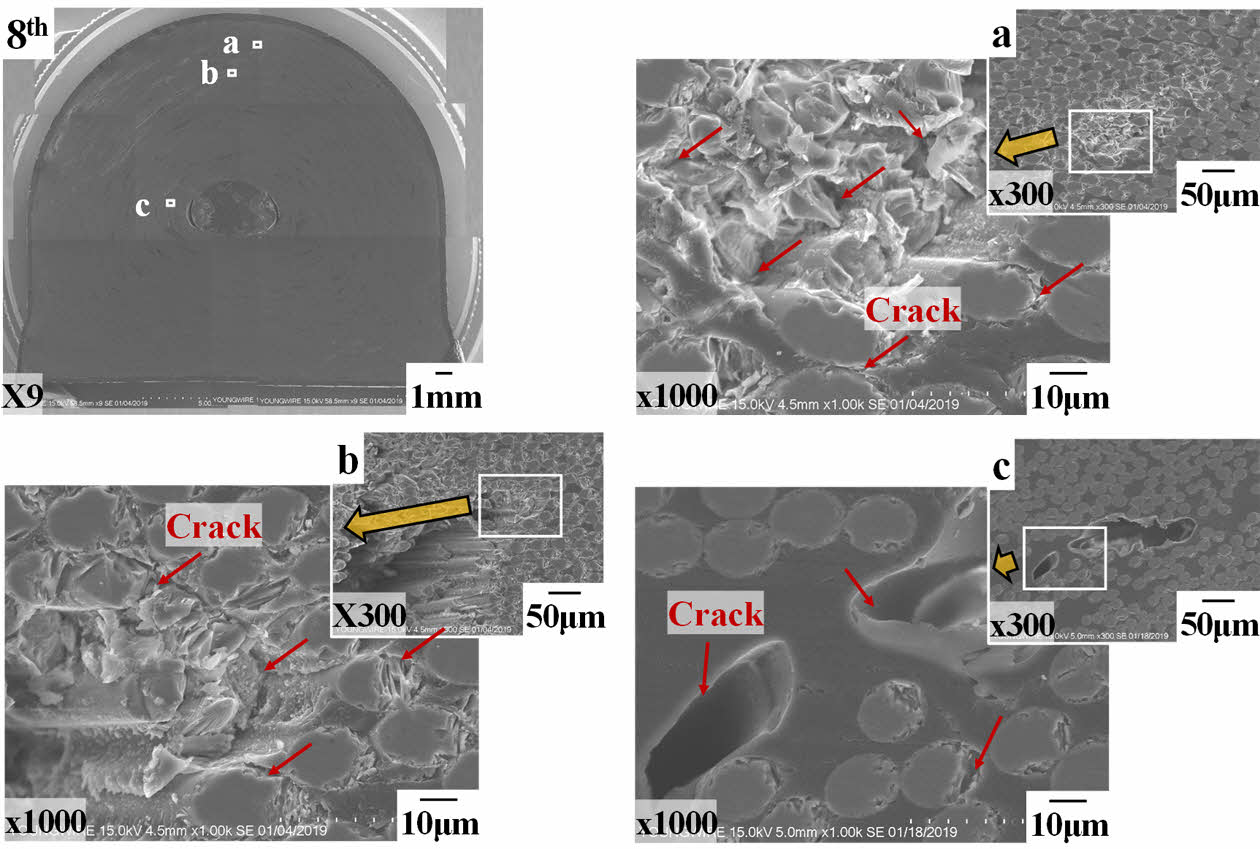

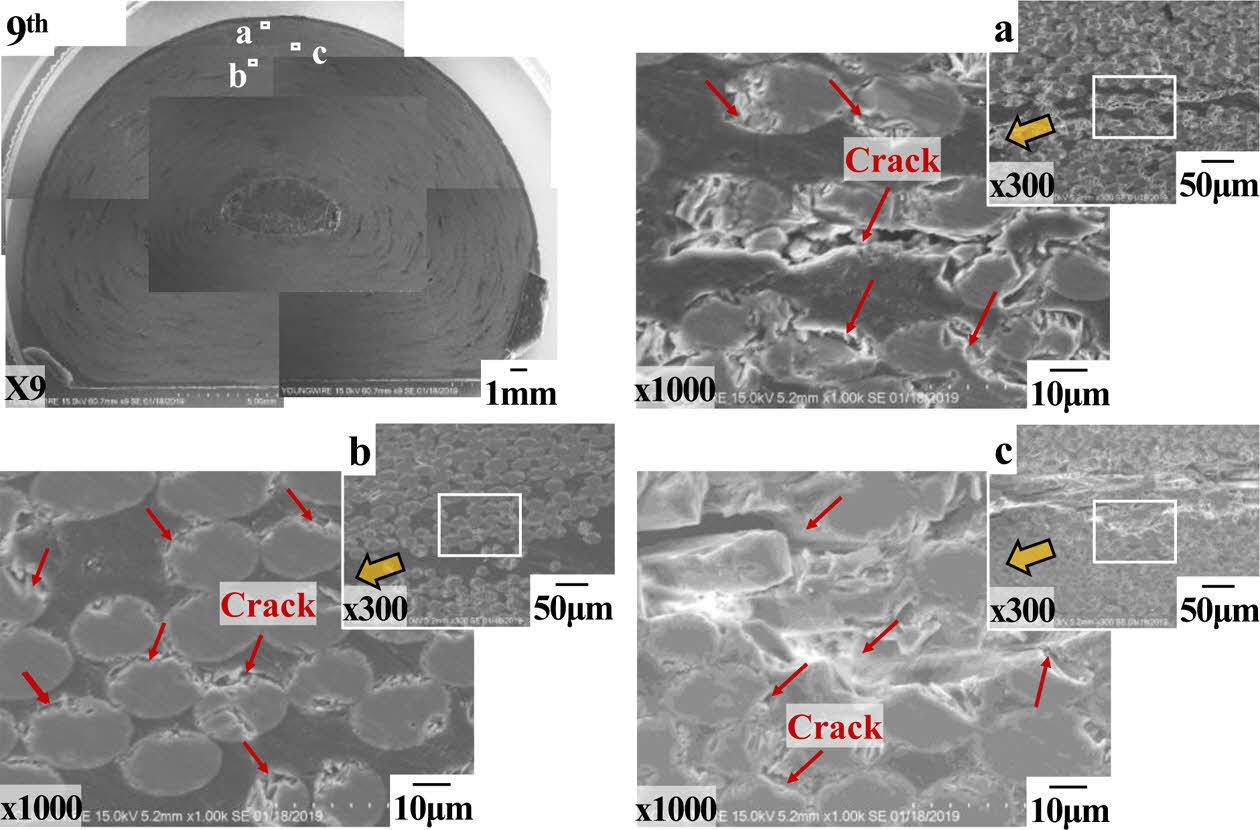

8차 시제품의 파단 인접부 및 9차 시제품의 균열 인접부에서 횡단면 시료를 채취 후 SEM을 이용하여 균열 발생 및 진전부를 관찰했으며, Fig. 8 및 9에 나타내었다. Fig. 8의 8차 시제품 파단 인접부에서 채취한 횡단면 시료의 경우 균열 발생부는 대부분 유리섬유와 수지의 계면에서 관찰되었으며, (a) 파단으로 이어지는 부위에서는 유리섬유가 불규칙한 형태로 파괴된 유형, (b) 유리섬유와 수지가 분리된 유형 및 (c) 수지 내에서 균열이 진전된 유형이 확인되었다. 또한 Fig. 8(b)에서 유리섬유와 수지의 계면의 낮은 접착력으로 인하여 섬유 표면이 노출되어 있는 부위가 관찰되었다. 9차 시제품의 균열 인접부에서 채취한 횡단면 시료를 관찰한 결과 Fig. 9(a) 유리섬유와 수지의 계면을 따라서 균열이 진전된 유형, (b) 유리섬유와 수지의 계면에서 균열이 발생된 유형 및 (c) 유리섬유와 수지가 분리된 유형이 확인되었다. SEM을 이용하여 8차 및 9차 횡단면 시료 관찰 시 스프링의 내측, 외측, 심부 및 모서리 등 관찰 부위에 따라서 유리섬유와 수지의 분포가 균일하지 않는 것이 확인되었다. 향후 스프링 제작 시 프리폼을 구성하는 layer 수, 금형의 형상 및 체결 시 적용압력 등을 고려해야 된다고 사료된다.

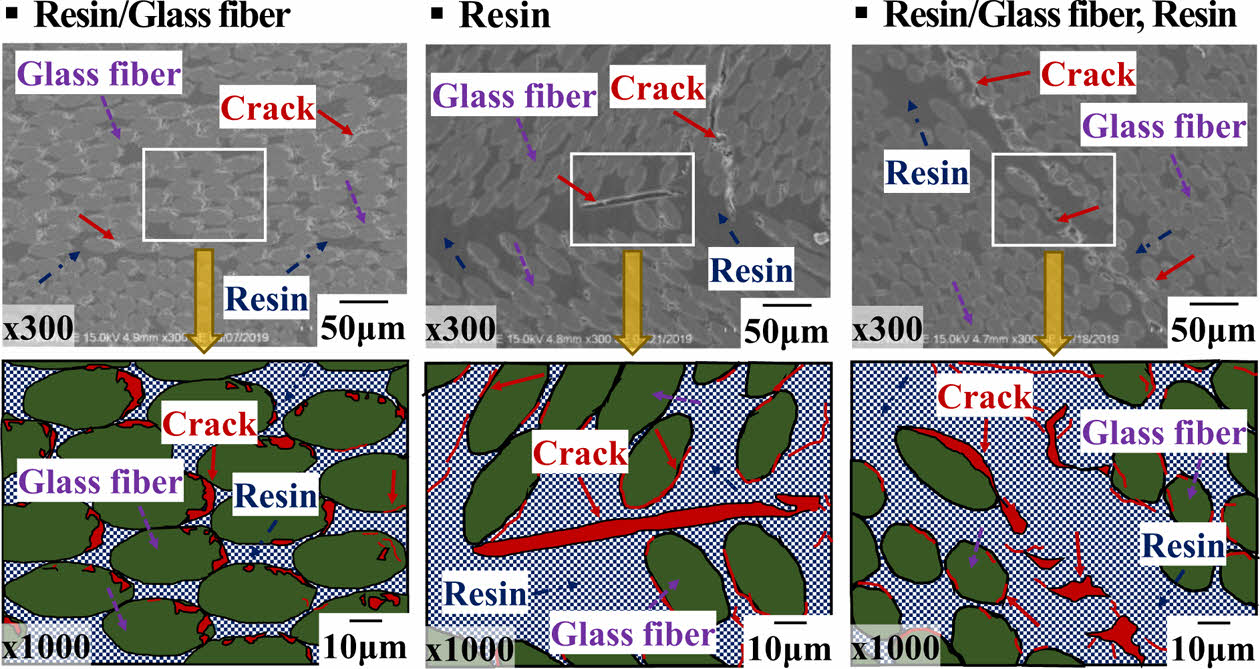

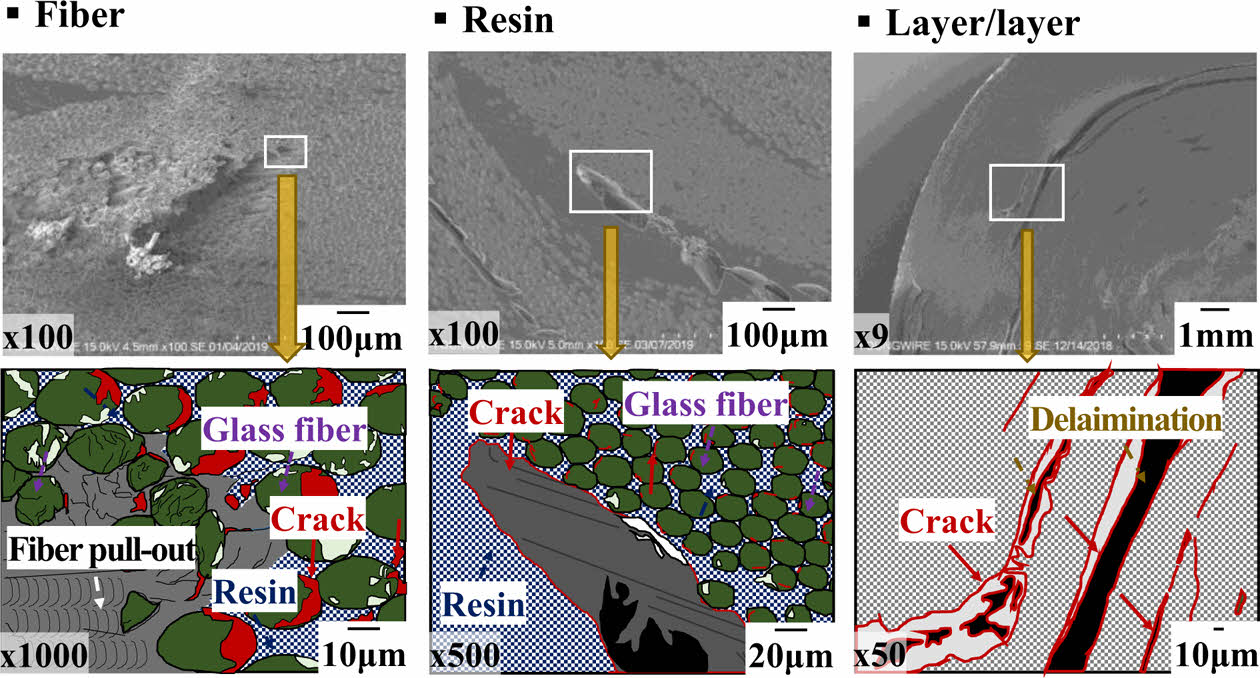

SEM을 이용하여 횡단면 시료의 관찰을 통해 이해한 균열 발생 및 진전, 파괴 유형에 대한 도식도를 Fig. 10 및 11에 나타내었다. 섬유강화 복합재에 어떠한 외력이 가해질 경우 섬유와 수지의 계면 또는 층간면 사이에서 손상이 발생되지 않고 섬유에 의해 하중이 지탱되는 것이 가장 이상적이라고 할 수 있다[26]. 우수한 기계적 특성의 섬유강화 복합재를 제조하기 위해서는 섬유가 수지에 잘 분산되어 있어야 하고, 섬유의 길이 방향으로 주 응력이 분포될 수 있도록 설계해야 한다[27]. 본 연구 시 관찰된 섬유강화 복합재의 균열 발생부는 대부분 Fig. 10에 나타난 바와 같이 섬유와 수지의 계면에서 관찰되었으며, 수지의 면적이 넓게 형성된 경우 수지 내에서 균열이 발생되어 진전된 형태가 확인되었다. 균열 발생이 가속화되어 파단으로 이어진 경우에 대한 균열 진전 및 파괴유형 도식도를 Fig. 11에 나타내었다. 유리섬유가 수지에 잘 분산되어 계면에 충분한 접착력이 형성된 부위일 경우 파단된 섬유의 끝이 명확하게 관찰되지 않았다. 하지만 유리섬유가 과도하게 밀착되어 있는 부위에서는 충분한 접착력이 형성되지 못해서 유리섬유가 깨끗하게 떨어져 나간 섬유뽑힘(fiber pull out) 형태의 파괴모드가 관찰되었다. 또한 스프링에 전달된 하중이 계면을 통해 섬유로 전달되어 변형이 발생되었으며, 응력이 집중되는 부위에서는 층간분리(delamination) 형태의 파괴모드가 관찰되었다.

유리섬유와 수지의 계면 접착강도가 섬유강화 복합재의 강도에 상당히 많은 영향을 미칠 수 있으며, 스프링에 적용된 응력이 주 하중 방향을 고려하여 제조된 섬유에 전달된다[27]. 또한 이러한 재료가 최종 파괴를 일으킬 때까지 소비되는 대부분의 에너지는 유리섬유의 파괴를 일으키는데 할당된다고 사료된다. SEM을 이용하여 균열 및 파손 인접부에서 채취한 횡단면 시료의 관찰을 통해, 섬유/수지의 계면 및 넓게 형성된 수지 내에서 균열이 발생되어 진전된 것을 확인할 수 있었다. 또한 주 균열은 섬유/수지의 계면분리 현상을 나타내며 생성되어 성장한 것을 관찰할 수 있었다. 또한 섬유강화 복합재의 파손 모드는 fiber failure, matrix failure 및 delamination failure로 구분할 수 있고[28], 최종 파괴 시 이러한 파괴 양상이 복합적으로 수반되는 걸 관찰할 수 있었다.

본 연구에서는 손상평가를 통해 섬유강화 복합재의 균열 발생 및 진전거동, 파괴모드를 이해할 수 있었으며, 이후 제작 될 시제품의 경우 섬유/수지의 계면에 충분한 접착력이 확보될 수 있게, 유리섬유가 일정한 간격으로 배치되도록 설계 및 제작해야 된다고 판단된다.

|

Fig. 5 Compression load-displacement graphs for (a) 8th and (b) 9th prototypes |

|

Fig. 6 Void distribution graphs for tensile and compression line of (a) 8th and (b) 9th prototypes |

|

Fig. 7 Crack photos observed in the 8th and 9th prototypes after the compression test |

|

Fig. 8 SEM images of the crack initiation and propagation sites of the cross-sectional sample taken from the adjacency area in the failure of the 8th prototype |

|

Fig. 9 SEM images of the crack initiation and propagation sites of the cross-sectional sample taken from the adjacency area in the surface crack of the 9th prototype |

|

Fig. 10 Schematic diagrams showing the crack initiation and propagation behavior of fiber-reinforced composites |

|

Fig. 11 Schematic diagrams showing the crack propagation and failure behavior of fiber-reinforced composites |

|

Table 3 Impregnation rate data for tensile and compression line of 8th and 9th prototypes |

본 연구에서는 금형틀을 이용하여 제작한 8차 및 9차 섬유강화 복합재 코일 스프링을 이용하여 압축시험을 진행했으며, 하중-변위 관계, 함침율 및 손상평가 등을 통해 다름과 같은 결론을 얻었다.

1. 기공분포 및 함침율의 평가 방법을 제안하였으며, 8차 시제품에 비해 함침율이 상대적으로 높은 9차 시제품의 기계적 특성이 우수하게 평가되어 결과의 타당성을 확보할 수 있었다.

2. 섬유강화 복합재 코일 스프링의 강성이 이론 강성에 근접하기 위해서는 9차 시제품에 적용된 layer 수보다 적게 구성해야 하며, 체결 시 프리폼에 적용되는 압력을 높여야 하는 것을 압축시험을 통한 하중-변위 거동을 통해 확인했다.

3. 섬유강화 복합재 코일 스프링의 파괴모드를 확인했으며, 주 균열 발생부는 섬유와 수지의 계면에서 관찰되었다. 또한 균열 진전 시 섬유의 파괴 및 층간분리 등과 같은 파괴현상이 복합적으로 수반되면서 최종 파괴까지 이어지는 것을 SEM을 이용한 손상평가를 통해 이해할 수 있었다.

4. 유리섬유와 수지의 계면 강도를 높이기 위해서는 기지 내에서 유리섬유가 일정한 간격으로 배치되어야 하며, 향후 시제품 제작 시 형상 및 제작 방법에 대한 검토가 필요하다고 판단된다.

본 연구는 ㈜영흥의 선행기술과제인 “고내구성 복합재 코일 스프링 개발” 과제의 일환으로 수행되었습니다.

- 1. Oh, S.H., and Choi, B.L., “Analytical and Experimental Study for Development of Composite Coil Springs,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 38, No. 1, 2014, pp. 31-36.

-

- 2. Chang, I.Y., and Lees, J.K., “Recent Development in Thermo-plastic Composites: A Review of Matrix Systems and Processing Methods,” Journal of Thermoplastic Composite Materials, Vol. 1, Iss. 3, 1988, pp. 277-296.

-

- 3. Eun, J.H., Gwak, J.W., Kim, K.J., Kim, M.S., Sung, S.M., Choi, B.K., Kim, D.H., and Lee, J.S., “Effect of Fabricating Temperature on the Mechanical Properties of Spread Carbon Fiber Fabric Composites,” Composites Research, Vol. 33, No. 3, 2020, pp. 161-168.

- 4. Shin, S.W., Kim, R.Y., Kawabe, K., and Tsai, S., “Experimental Studies of Thin-ply Laminated Composites,” Composites Science and Technology, Vol. 67, Iss. 6, 2007, pp. 996-1008.

-

- 5. Roh, J.U., and Lee, W.L., “Review: Continuous Fiber Tow Spreading Technologies and Its Applications,” Composites Research, Vol. 26, Iss. 3, 2013, pp. 155-159.

-

- 6. Moon, J.B., Kim, J.H., Jang, H.K., and Park, J.S., “A Study on Calculation of Composites Lamina Material Properties through Reverse Engineering of Light Weight Composite Car-body,” Transactions of the Korean Society of Automotive Engineers, Vol. 25, No. 1, 2017, pp. 1-10.

-

- 7. Ko, K.H., Lee, M.G., and Huh, M.Y., “Development of the CFRP Automobile Parts Using the Joint Structure of the Dissimilar Material,” Composites Research, Vol. 31, No. 6, 2018, pp. 392-397.

- 8. Kim, J.B., Kim, K.D., Kim, S.J., Shin, D.W., and Kim, D.K., “Development of Carbon Continuous-fiber Composite Frame for Automotive Sun-roof Assembly,” Transactions of the Korean Society of Automotive Engineers, Vol. 25, No. 3, 2017, pp. 350-359.

-

- 9. Kim, Y.J., “Mechanical Properties Anisotropy of Plain Weave Glass Fabric Reinforced Epoxy Resin Laminates,” Transactions of the Korean Society of Automotive Engineers, Vol. 17, No. 3, 2009, pp. 15-21.

- 10. Dharmawan, F., Simpson, G., Herszberg, I., and John, S., “Mixed Mode Fracture Toughness of GFRP Composites,” Composite Structures, Vol. 75, Iss. 1-4, 2006, pp. 328-338.

-

- 11. Lee, D., “Fabrication Methods for Composite Automotive Components,” Auto Journal, Vol. 28, No. 1, 2006, pp. 27-32.

- 12. Choi, J.S., The Property Evaluation of the Manufactured CFRP Shafts Using the Braiding Process, Thesis, Hanyang University, KR, 2017.

- 13. Roy, S., and Potluri, P., “Braiding: from Cordage to Composites,” The 3rd Textile Research Conference, Dahka, Bangladesh, Oct. 2016, pp. 12-15.

- 14. Branscomb, D., Beale, D., and Broughton, R., “New Directions in Braiding,” Journal of Engineered Fibers and Fabrics, Vol. 8, Iss. 2, 2013, pp. 11-24.

-

- 15. Fedro, M., and Willden, K., “Characterization and Manufacture of Braided Composites for Large Commercial Aircraft Structure,” NASA CP 3154–2nd Advanced Technology Conference, U.S, Sep. 1992, pp. 387-429.

-

- 16. Uozumi, T., Kito, A., and Yamamoto, T., “CFRP using Braided Preforms/RTM Process for Aircraft Applications,” Advanced Composite Materials, Vol. 14, Iss. 4, 2005, pp. 365-383.

-

- 17. Tae, Y.L., Yun, Y.S., and Kwon, O.H., “The Mechanical Properties Evaluation on Lay-up Orientation Effect of CFRP Laminate Composite with the Hole Notch,” Journal of the Korean Society of Safety, Vol. 17, No. 1, 2002, pp. 25-32.

- 18. Sim, J.H., Park, S.M., Kim, J.H., Shin, D.W., Chon, J.S., Kim, J.K., and Bae, J.S., “Transverse Low Velocity Impact Failure Behavior of Triaxial Braided Composite Tube with Different Braiding Angles,” Textile Color and Finishing, Vol. 28, No. 4, 2016, pp. 246-252.

-

- 19. Chiu, C.H., Hwan, C.L., Tsai, H.S., and Lee, W.P., “An Experimental Investigation into the Mechanical Behaviors of Helical Composite Springs,” Composite Structures, Vol. 77, Iss. 3, 2007, pp. 331-340.

-

- 20. Kim, J.Y., and Huh, H., “Finite Element Stress Analysis of Coil Springs using a Multi-level Substructuring Method II: Validation and Analysis,” Transactions of the Korean Society of Automotive Engineers, Vol. 8, No. 3, 2000, pp. 151-162.

- 21. Shin, J.K., Goo, Y.K., Jeon, J.I., Kim, J.K., Park, K.H., Yoo, G.S., and Kim, S.J., “Development of Composite Coil Spring in the Automobile Suspension Module,” The Korean Society for Composite Materials, 2019 Spring Conference of the Korean Society for Composite Materials, 2019, pp. 288.

- 22. Sert, E., and Boyraz, P., “Optimization of Suspension System and Sensitivity Analysis for Improvement of Stability in a Midsize Heavy Vehicle,” Engineering Science and Technology, an International Journal, Vol. 20, Iss. 3, 2017, pp. 997-1012.

-

- 23. Kim, J.D., and Kim, Y.S., “Failure Behavior of Pin-jointed CFRP Laminates,” The Korean Society Fishries and Sciences Education, Vol. 31, No. 4, 2019, pp. 1109-1113.

-

- 24. Joshi, A.H., and Chhabra, H.S., “Mathematical Model to Find Piercing Point in McPherson Strut Suspension and Design of Profile for Side Force Control Spring,” SAE Technical Paper, 2012-28-0014.

-

- 25. Yoon, S.H., and Jang, J.K., “Evaluation of Void Content in Carbon Fiber/Epoxy Composites Manufactured by Different Manufacturing Process,” Journal of the Korean Society of Propulsion Engineers, Vol. 21, No. 2, 2017, pp. 32-40.

-

- 26. Kim, K.S., and Kim, S.T., “A Study on Fracture Characteristics of Woven Carbon Fiber Reinforced Composite Material,” The Korean Society of Mechanical Engineers, Vol. 16, No. 3, 1992, pp. 497-505.

- 27. Jung, W.H., Lee, J.O., Park, T.W., Cho, H.H., and Moon, C.K., “The Effect of Surface-Treatment of Fiber on the Mechanical Properties of Carbon Fiber Reinforced Plastics; 5. Effect of Fiber Surface Treatment on Interfacial Characteristics in CF/HDPE Composites,” Polymer (Korea), Vol. 17, No. 1, 1993, pp. 93-99.

- 28. Jang, J.W., Cho, J.H., Oh, D.J., and Kim, M.H., “Fatigue Life Prediction of CFRP using Fatigue Progressive Damage Model,” Journal of the Society of Naval Architects of Korea, Vol. 52, No. 3, 2015, pp. 248-254.

-

This Article

This Article

-

2022; 35(6): 439-446

Published on Dec 31, 2022

- 10.7234/composres.2022.35.6.439

- Received on Oct 5, 2022

- Revised on Nov 23, 2022

- Accepted on Dec 11, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Jung-kyu Shin

-

Advanced & Initial Technology Team, R&D Center, Automotive Division, Youngwire

- E-mail: comshin@youngwire.com

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.