- Manipulating Anisotropic Filler Structure in Polymer Composite for Heat Dissipating Materials: A Mini Review

Seong-Bae Min*, Chae Bin Kim*,**†

* School of Chemical Engineering, Pusan National University, Busan 46241, Korea

** Department of Polymer Science and Engineering, Pusan National University, Busan 46241, Korea- 방열소재로의 응용을 위한 고분자 복합소재 내 이방성 필러 구조 제어 연구동향

민성배* · 김채빈*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Efficient heat dissipation in current electronics is crucial to ensure the best performance and lifespan of the devices along with the users’ safety. Materials with high thermal conductivity are often used to dissipate the generated heat from the electronics to the surroundings. For this purpose, polymer composites have been attracted much attention as they possess advantages rooted from both polymer matrix and thermally conductive filler. In order to meet the thermal conductivity required by relevant industries, composites with high filler loadings (i.e., >60 vol%) have been fabricated. At such high filler loadings, however, composites lose benefits originated from the polymer matrix. To achieve high thermal conductivity at a relatively low filler loading, therefore, constructing the heat conduction pathway by controlling filler structure within the composites may represent a judicious strategy. To this end, this review introduces several recent approaches to manufacturing heat dissipating materials with high thermal conductivity by manipulating thermally conductive filler structures in polymer composites

전자 기기의 발달에 따라 발생하는 발열 문제를 해결하기 위해 높은 열전도도를 갖는 방열소재의 개발이 필요하다. 고분자 복합소재는 고분자의 장점과 열전도성 필러의 장점을 동시에 지녀 경량 방열소재로 각광받고 있다. 하지만, 산업적으로 요구되는 열전도도를 달성하기 위해서는 볼륨비로 60 이상의 고함량의 필러 충진이 요구되므로 최근에는 필러의 구조 제어를 통해 비교적 저함량의 필러 충진으로도 열 전달 경로를 최적화할 수 있는 연구들이 진행되고 있다. 본 리뷰에서는 고분자 복합소재 내 열전도성 이방성 필러의 구조를 제어해 비교적 적은 필러 함량으로 고열전도성 방열소재를 제작하는 다양한 전략을 소개하고자 한다

Keywords: 열계면재료(Thermal interface material), 방열소재(Heat dissipating material), 이방성 필러(Anisotropic filler), 고분자 복합소재(Polymer composite), 열전도도(Thermal conductivity), 필러 배향(Filler alignment), 3차원 네트워크 구조(3D network structure)

전자 기기가 고기능화, 고집적화, 경량화됨에 따라 가동 중 발생하는 단위면적 당 열이 급증하고 있다[1]. 이 과정에서 발생한 열이 외부로 방출되지 못하고 기기 내에 축적되게 되면 기기의 오작동, 신뢰성 저하, 나아가서는 폭발까지 초래할 수 있다[1,2]. 이러한 문제점을 해결하기 위해 열원과 히트 싱크(heat sink) 사이에 열전도도가 높은 열계면재료(Thermal interface material; TIM), 일명 방열소재를 위치하여 전자 기기 내 축적된 열을 외부로 방출하는 것이 중요하다[3]. 많은 소재들 중에서 고분자 복합소재는 고분자가 가진 경량성, 가공성, 유연성과 더불어 필러의 열전도성을 동시에 발현할 수 있어 방열소재로 널리 사용되어 왔다.

고분자 매트릭스가 절연체라고 가정할 때, 고분자 복합소재의 열전도도는 열전도성 필러가 형성하는 열 전달 경로에 의해 결정된다[4,5]. 만약, 필러 사이의 거리가 멀어지면 포논 산란이 지배적으로 일어나 효과적인 열 전달이 저해된다. 따라서, 상대적으로 적은 필러 함량에서 충분한 필러간 접촉을 확보하기 위해서는 상대적으로 단위 부피당 접촉 면적이 낮은 구형 필러보다는 단위 부피당 접촉 면적이 큰 이방성 필러가 선호된다[5-9].

고분자 복합소재의 열전도도를 향상시키는 가장 간단한 방법은 고함량의 필러를 충진하는 것이다. 실제 시장에서 요구하는 수준의 열전도도(~5 W/m∙K)를 달성하기 위해서는 60 vol% 이상의 필러 충진이 필요하다. 하지만, 필러 함량이 높아짐에 따라 고분자 복합소재의 기계적 물성 및 가공성이 저하된다[10,11]. 이에 최근에는 열전도성 이방성 필러를 특정한 방향으로 정렬하거나 3차원 네트워크 구조를 형성하는 등 필러의 구조를 제어해 효과적인 열 전달 경로를 형성하는 연구가 주를 이루고 있다[12-15]. 특히, 필러의 구조를 제어하면 열전도도뿐만 아니라 필러에서 기인한 복합소재 내 다양한 기능성을 극대화할 수 있어 이러한 전략은 효과적이라 할 수 있다[16,17].

본 논문에서는 열전도도를 향상시키기 위해 이방성 필러의 배향을 제어하거나 3차원 네트워크 구조를 형성하는 여러 공정 방법들에 대해 소개하고자 한다. 이렇게 필러의 구조를 제어해 제작한 복합소재들은 단순히 필러를 혼합하여 제작한 복합소재에 비해 높은 열전도도를 보이는 것으로 밝혀졌다.

TIM은 일반적으로 열원과 히트 싱크 사이에 배치되므로 TIM의 두께 방향으로의 열전도도가 높을수록 기기 외부로의 직접적인 열 방출이 가능하다. 또한, 이방성 필러는 일반적으로 두께 방향보다 면 방향에서 더 높은 열전도도를 보인다[18]. 따라서, 이방성 필러를 복합소재 표면에 수직하게 (상대적으로 높은 열전도도를 갖는 이방성 필러의 면 방향이 복합소재의 두께 방향과 평행하게) 정렬하거나 3차원 네트워크 구조를 형성하는 것은 TIM의 두께 방향 또는 전 방향 열전도도를 향상시키는 데 매우 효과적이다. 하지만, 이를 달성하기 위해서는 가공 중 작용하는 중력과 엔트로피 효과를 극복해야 하므로 일반적인 가공 방법으로 복합소재 내 필러의 배향을 특정 방향으로 조절하거나 원하는 구조를 만드는 것은 매우 어렵다[19,20]. 본 장에서는 복합소재 내 필러 구조를 제어하는 다양한 공법과 연구들에 대해 설명하고 각각의 성능을 비교하고자 한다.

2.1 외부 자극을 이용한 필러 구조 제어

2.1.1 자기장

자기장 인가는 복합소재 내 모든 필러를 완전히 자기장의 방향과 평행하게 정렬할 수 있어 널리 사용되고 있는 방법 중 하나다. 자기장 하에서 필러의 자화율에 따라 필러는 회전 또는 이동하게 되는데, 일반적인 필러는 자화율이 낮아 자기장에 쉽게 반응하지 않으므로 자성 물질인 Fe, Ni, Cu 등 금속 물질을 이방성 필러에 코팅해야 한다[21].

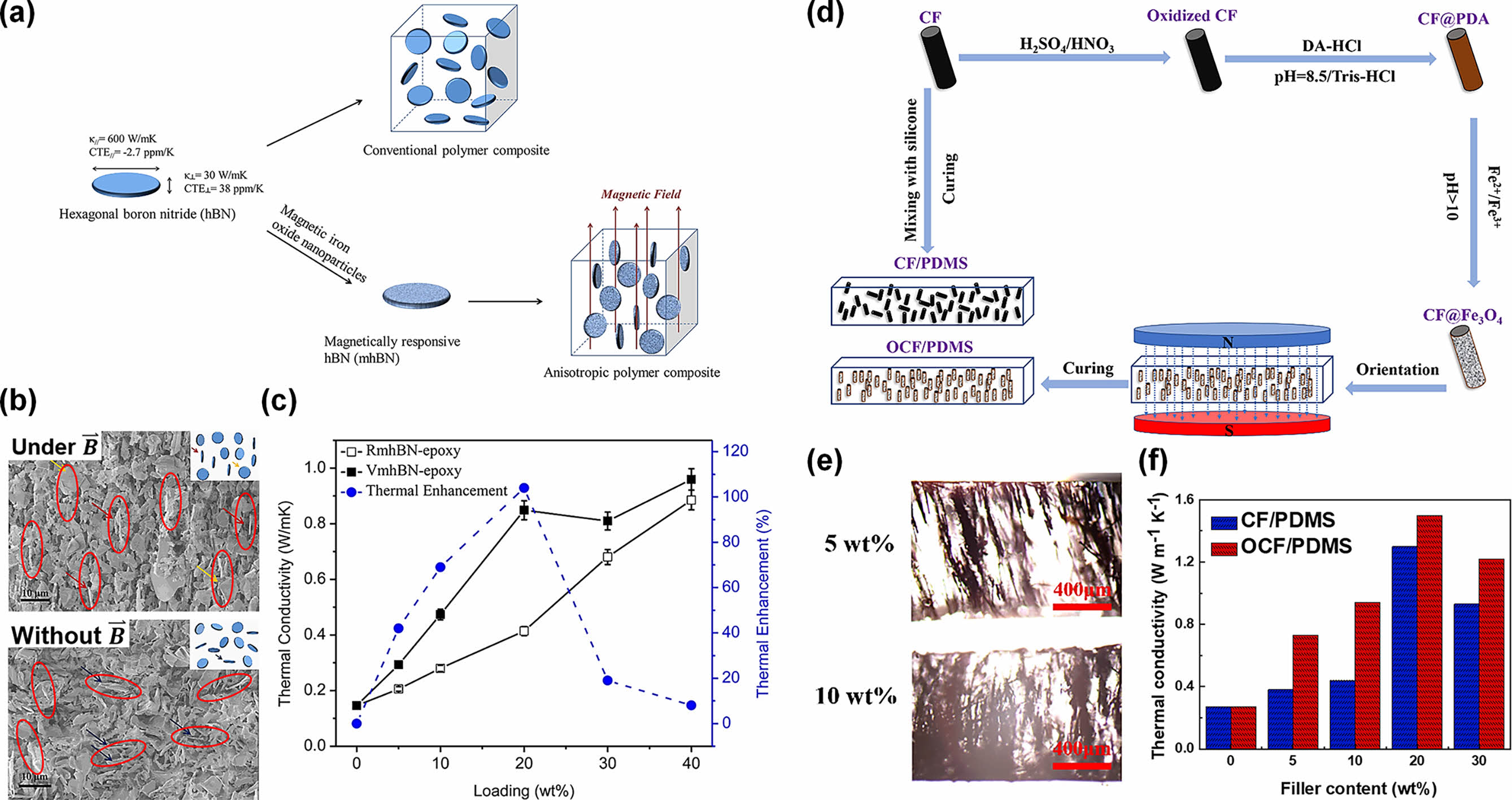

Lin 등은 산화철 나노 입자가 포함된 자성 유체와 hexagonal boron nitride (h-BN)를 혼합하여 산화철 나노 입자를 h-BN 표면에 도입해 자기장에 반응하는 h-BN을 제작하였다. 이후, h-BN을 epoxy에 혼합한 뒤 자기장을 가하여 h-BN 정렬을 유도한 후 경화하여 필러 정렬이 제어된 복합소재를 제작하였다(Fig. 1a). 복합소재 내 h-BN은 자기장 하에서 성공적으로 수직 방향(자기장 방향)으로 정렬되었고, 이는 주사전자현미경(scanning electron microscope; SEM)을 통해 확인되었다(Fig. 1b). 또한, 이렇게 제작된 복합소재는 자기장을 가하기 전 h-BN이 무작위로 분산된 복합소재에 비해 열전도도가 최대 2배가량 상승하였다(Fig. 1c)[22].

Ma 등은 표면의 불활성이 커 산화철 나노 입자를 도입하기 어려운 탄소섬유(carbon fiber; CF)에 polydopamine (PDA)을 도입하여 산화철 나노 입자를 성공적으로 코팅해 자기장에 반응하는 CF (OCF)를 제작하였다. 이후, OCF를 poly(dimethylsiloxane) (PDMS)에 혼합한 뒤 자기장을 가하여 OCF의 정렬을 유도한 뒤 경화하여 필러 정렬이 제어된 복합소재를 제작하였다(Fig. 1d). Fig. 1e에서 알 수 있듯이 무작위로 분산된 CF와 달리, 산화철 나노 입자가 코팅된 OCF는 자기장 하에서 수직 방향으로 정렬되었다. 또한, 필러 함량에 상관없이 PDMS/OCF 복합소재는 PDMS/CF 복합소재에 비해 항상 높은 열전도도를 보였다(Fig. 1f)[23].

2.1.2 전기장

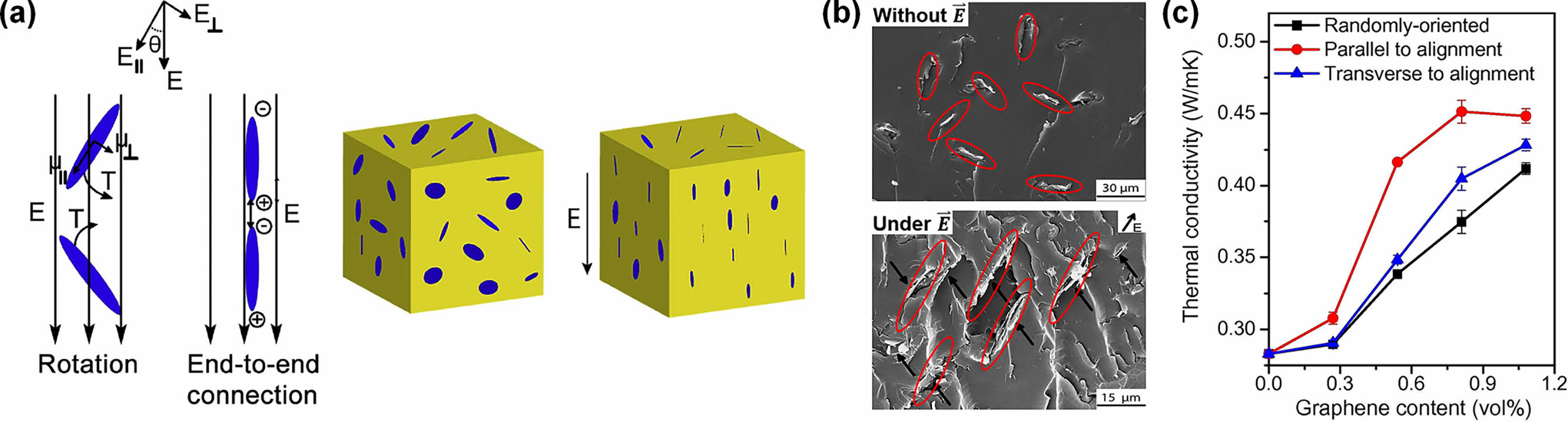

자기장과 비슷하게 전기전도성을 갖거나 유전성을 갖는 필러들은 전기장 하에서 회전하거나 움직일 수 있다. 이는 필러와 매트릭스 사이의 전도성 또는 유전성의 불일치에 의해 필러 내 쌍극자 모멘트가 생기고 필러 표면에 자유전자가 재배치되면서 회전 토크가 발생하여 일어나는 현상이다(Fig. 2a)[24,25].

Wu 등은 graphene nanoplatelet (GnP)을 epoxy에 분산한 뒤 교류 전기장을 가하여 GnP의 수직 정렬을 유도하였고, 이후 경화를 통해 복합소재를 제작하였다. 결과적으로, 전기장 하에서 GnP가 전기장의 방향에 평행하게 정렬된 것이 SEM을 통해 확인되었고, 이로 인해 전기장 인가 전 무작위하게 GnP가 분산되었을 때와 다르게 전기장 인가 후에는 열전도도가 약 5% 향상되었다(Fig. 2b,c)[25].

이처럼, 복합소재 가공 중 외부의 자극을 가하는 방법은 비교적 쉽게 필러를 외부의 자극의 방향과 평행하게 정렬할 수 있어 널리 연구되었다. 하지만, 대부분의 필러는 외부 자극에 반응하지 않아 표면 처리를 통해 기능기를 도입해야 하고, 이로 인해 필러 자체의 열전도도가 감소하는 단점이 있다. 또한, 특히 자기장을 사용할 경우 필러 정렬에 5 T 이상의 상당한 에너지를 필요로 하여 실제 TIM 제작 산업 공정에 적용되기 어렵다는 단점이 있다.

2.2 템플릿 기법을 이용한 필러 구조 제어

복합소재 내 필러를 단일 방향으로 정렬하는 것에서 나아가 더 복잡한 필러의 구조를 제작할 수 있는 템플릿 기법은 최근 큰 주목을 받고 있다. 특히, 동결 주조법(freeze-casting)은 잘 분산된 슬러리에서 용매의 이방성 응고 거동을 이용한 방법으로 얼음 결정의 핵 생성과 성장 속도를 제어함에 따라 미세구조 조절이 가능하여 다양한 필러 구조를 갖는 복합소재의 템플릿 제작에 사용될 수 있어 많은 주목을 받고 있다[26,27].

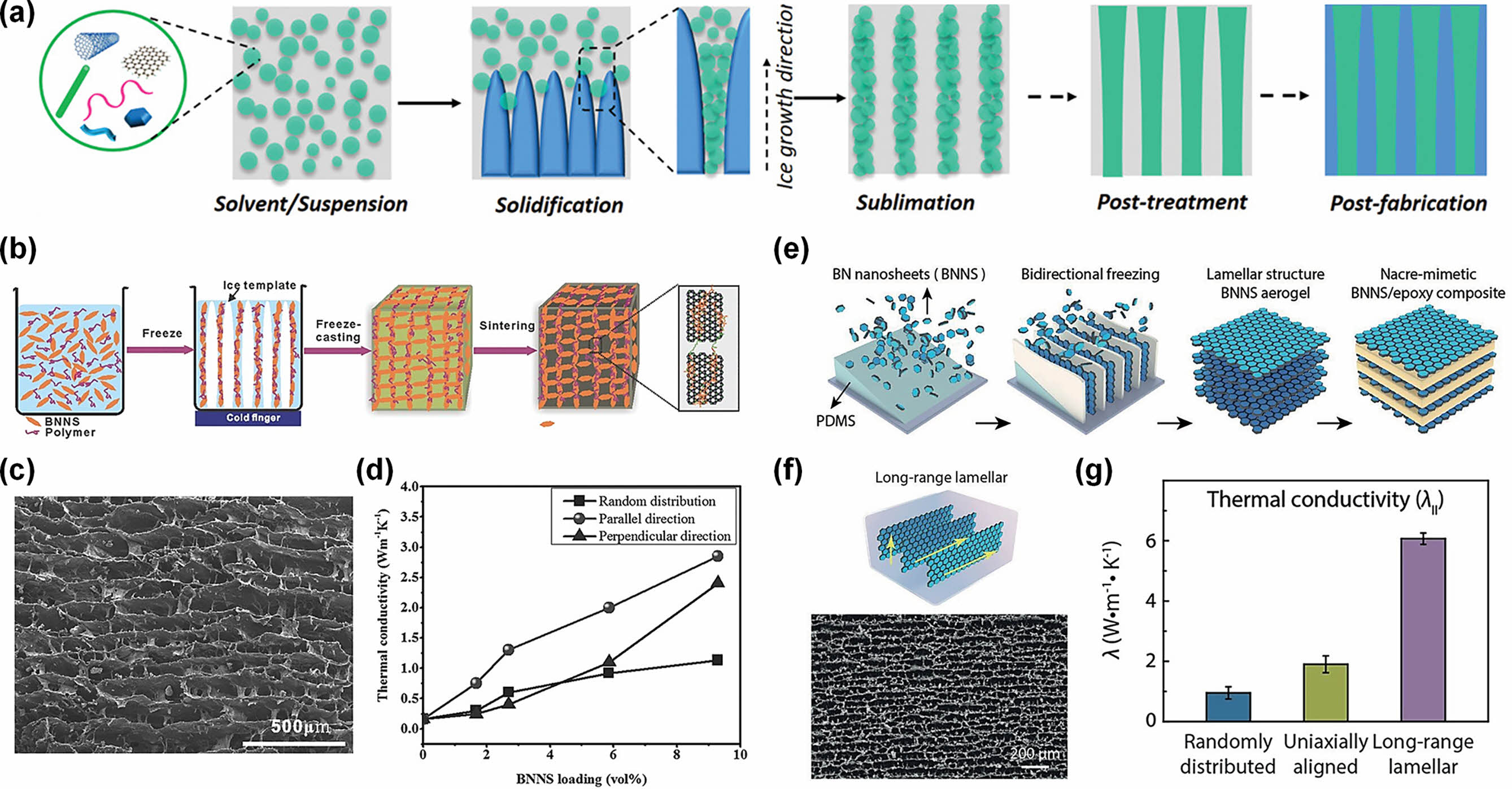

Fig. 3a는 동결 주조법을 통해 복합소재를 제작하는 과정을 나타낸 도식이다. 우선, 현탁액 내 열전도성 필러를 균일하게 분산한다. 이후, 얼음 결정의 핵 생성과 성장 속도를 조절하며 액체질소를 이용해 현탁액을 아래쪽부터 동결시킨다. 동결된 얼음은 저온, 감압 조건에서 승화되고 최종적으로 열전도성 필러로만 이루어진 다공성 구조가 형성된다. 마지막으로 고분자 매트릭스를 함침하면 구조가 제어된 열전도성 필러를 포함한 고분자 복합소재가 완성된다[27].

동결 주조 과정 중 용액의 조성이나 동결 조건을 조절하면 얼음 결정의 핵 생성과 성장 속도가 바뀌어 최종적으로 필러가 형성하는 구조체의 공극 크기와 구조에 영향을 준다. 또한, 동결 장치의 형태, 다시 말해 온도 구배가 가해지는 방향이 달라지면 얼음 결정이 다른 형태로 성장하므로 최종적으로 벌집[28], 라멜라[29,30] 등 서로 다른 형태의 필러 구조가 형성될 수 있다.

Zeng 등은 단일 방향으로 온도 구배를 가하는 동결 주조법을 이용하여 boron nitride nanosheets (BNNS) 기반 3차원 네트워크 구조를 형성하였다. 이후, 에폭시를 함침하여 최종적으로 epoxy/3D-BNNS 복합소재를 제조하였다. Fig. 3b에서 알 수 있듯이 동결 주조 과정 중 얼음 결정은 필러를 배제한 채로 한 방향으로 성장하여 BNNS는 수직 방향으로 정렬된다. 이후, BNNS의 함량을 늘림에 따라 얼음 결정 사이 간격이 좁아지면서 여분의 BNNS는 가지 구조를 형성해 최종적으로 벌집 모양과 같은 3D 네트워크 구조를 이룬 BNNS 구조체가 형성된다(Fig. 3c). 이렇게 제작된 복합소재는 모든 방향으로 열 전달 경로를 형성하여 필러가 무작위하게 분산되었을 때 대비 열전도도가 약 2.5배가량 증가한 양상을 보인다(Fig. 3d)[28].

앞선 연구와 다르게 Han 등은 온도 구배가 축 방향뿐만 아니라 면 방향으로도 가해질 수 있는 새로운 동결 장치를 디자인하였다. 따라서, 양방향으로 얼음 결정이 형성되어 최종적으로 BNNS는 벌집 모양이 아닌 long-range order를 갖는 라멜라 모양의 구조체를 형성하게 된다. 이후, 만들어진 BNNS-라멜라 구조체에 에폭시를 함침하여 epoxy/BNNS-라멜라 복합소재를 제작하였다(Fig. 3e). 만들어진 복합소재는 BNNS가 무작위로 배열된 복합소재 그리고 앞선 연구처럼 BNNS가 한 방향으로만 정렬하여 벌집 모양의 구조체를 가진 복합소재보다 6배가량 더 높은 열전도도를 보였고 SEM으로 단면을 관찰한 결과, 이는 좀 더 넓은 범위에서 규칙성을 갖는 필러의 구조에서 기인함을 알 수 있었다(Fig. 3f,g)[29].

이처럼 동결 주조법과 같은 템플릿 기법은 필러가 형성하는 구조의 정밀한 제어가 가능하기 때문에 고열전도성 복합소재 제조에 효과적이라고 할 수 있다. 하지만, 매우 복잡한 공정 과정을 거치며 동결 과정에 많은 양의 에너지가 필요하고 그 수율이 매우 낮아 역시나 실제 산업 현장에서는 적용되기 어렵다는 단점이 있다.

2.3 열영동 효과를 이용한 필러 구조 제어

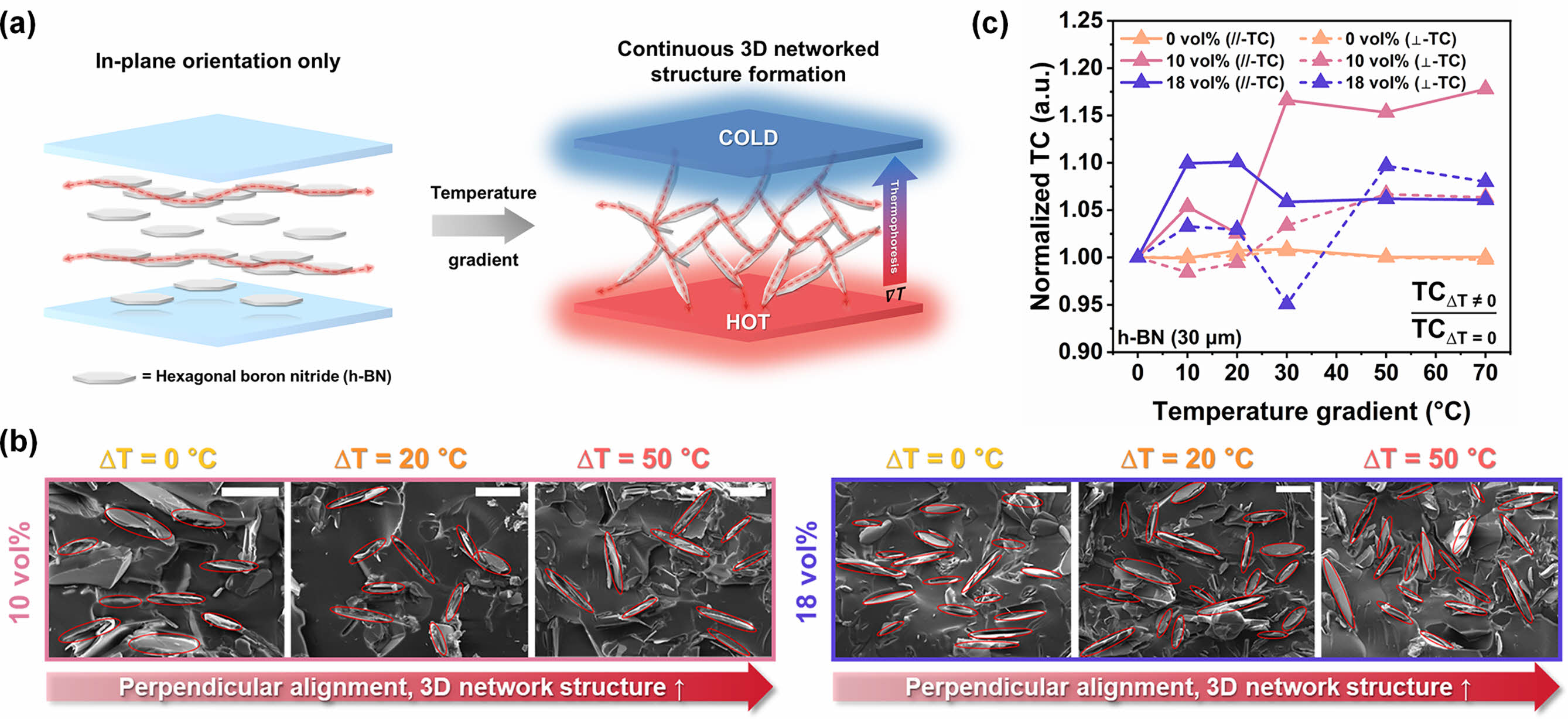

앞서 소개한 외부 자극을 가하는 방법과 템플릿 기법은 많은 양의 에너지를 필요로 하며 공정 과정이 매우 복잡해 실제 산업 현장에서 적용되기 어렵다는 공통된 단점이 있다. 이러한 제한점을 주목하여 최근 본 연구실은 액상 단량체와 이방성 열전도성 필러가 혼합된 복합 유체에 온도 구배를 가해 유체 내 온도 구배 방향과 일치하는 대류 현상을 유도해 열전도성 필러를 원하는 방향으로 정렬하는 방법을 제안하였다[31].

일반적으로 유체에 온도 구배를 가하면 마랑고니 흐름[32-34], 자연 대류[35], 그리고 열영동[36] 등 다양한 대류 현상이 유도될 수 있다. 특히, 매우 얇은 박막 형태의 필러가 분산된 복합 유체의 경우에는 열영동이 지배적으로 일어난다. 열영동은 온도 구배에 의해 유체를 구성하는 분자들이 갖는 운동 에너지 차이로 인해 복합 유체 내 비교적 무거운 입자에 가해지는 힘이 달라져 온도가 높은 영역에서 낮은 영역으로 입자가 이동 및 회전하는 현상을 말한다[36,37]. 일반적으로 유체 내 입자는 온도 구배 하에서 열영동에 의해 특정 방향으로 움직이지만, 질량 구배를 갖는 이방성 입자들은 온도 구배 하에서 특정 방향으로 움직이지 않고 회전력을 받아 회전하여 필러 정렬을 유도할 수 있다는 것이 이론 기반 연구들에 의해 밝혀졌다[38].

본 연구실에서는 액상 단량체인 pentaerythritol triacrylate (PETA)와 h-BN을 혼합한 복합 유체에 온도 구배를 가해 열영동을 유도하여 필러의 정렬 방향을 조절하였다(Fig. 4a). 이후, 광경화를 통해 필러의 정렬 방향이 고정된 고체의 PETA/h-BN 복합소재를 제작하였다. Fig. 4b에서 보이듯이 온도 구배를 가하지 않고 제작한 복합소재 내에서 h-BN은 모두 복합소재의 표면과 평행한 방향으로 정렬되어 있으나 위아래 온도 구배를 가하게 되면 h-BN의 정렬이 복합소재 표면에 대해 수직 방향으로 바뀜을 관찰하였다. 또한, 각각의 h-BN은 모두 서로 다른 질량 구배를 가지므로 회전하는 정도가 다르게 되어 h-BN의 크기가 충분히 크고 함량이 많을 때 회전하면서 서로 접촉하게 되어 최종적으로 3D 네트워크 구조를 형성하게 된다. 실제로 가공 중 가해준 온도 구배가 증가하면 온도 구배를 가하지 않았을 때보다 면 방향, 축 방향으로의 열전도도가 모두 상승하였다(Fig. 4c)[31].

지금까지와의 방법과는 다르게 온도 구배를 가하여 열영동을 통해 필러의 구조를 제어하는 방법은 필러의 표면 개질을 필요로 하지 않고, 상대적으로 적은 에너지만을 필요로 하며 공정이 단순하다는 장점이 있다. 또한, 실제 제조 공정 중 온도 구배만을 가해 필러의 배향을 변화시킬 수 있어 산업 현장에 적용이 가능할 것으로 보인다. 하지만, 열영동은 유체의 점도, 필러의 크기, 매트릭스와 필러의 열전도도 등 다양한 요소에 의해 복잡하게 영향을 받으므로 향후 효과적인 열 전달 경로를 형성할 수 있는 공정 조건의 최적화가 필요할 것으로 보인다.

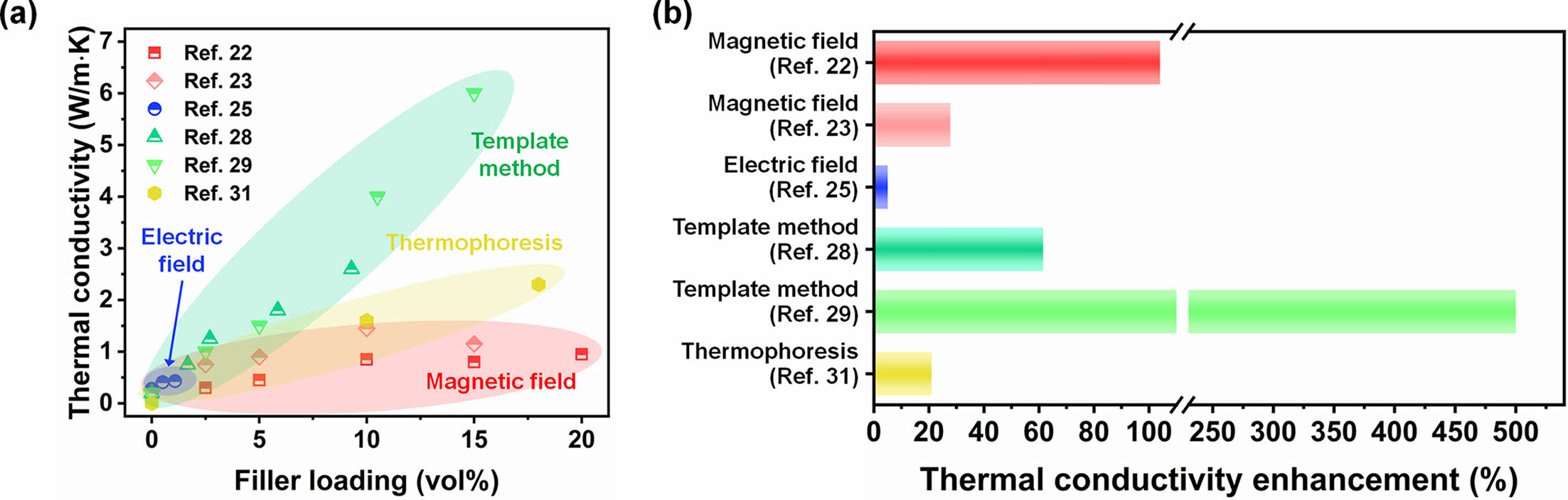

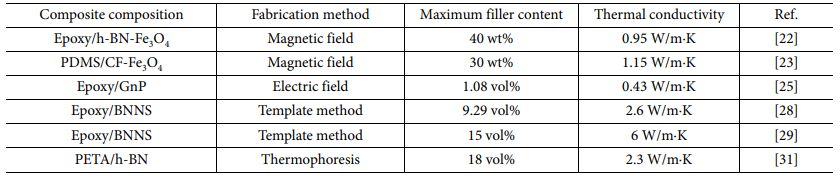

2.4 열전도도 향상 정도 비교

본 논문에서 소개한 다양한 제조 공법 하에서 제조된 복합소재의 방열 성능을 비교하기 위해 각각의 연구에서 사용된 공정 조건들과 열전도도를 요약하여 Fig. 5a와 Table 1에 나타내었다.

복합소재의 열전도도는 사용한 매트릭스와 필러의 열전도도, 필러의 함량, 필러가 형성한 구조에 크게 영향을 받으므로 제조 공법이 다른 각 복합소재의 방열 성능을 비교하는 데는 한계가 있다. 따라서, 좀 더 정량적인 비교를 위해 각 연구에서 보고된 최대의 열전도도 증가량이 나타나는 필러 함량에서의 구조 형성 전과 후의 열전도도 향상 비율을 Fig. 5b에 나타내었다. 물론, 필러의 함량이 열전도도에 절대적인 영향을 미치므로 상대적으로 고함량의 필러를 충진한 연구일수록 열전도도 향상이 더 두드러지게 보일 것이다.

Fig. 5를 통해 알 수 있듯이 자기장이나 전기장을 가해 제작한 복합소재는 상대적으로 다른 공법으로 제작한 복합소재에 비해 필러 함량 대비 낮은 열전도도 증가량을 보여준다. 이는 표면 개질로 인한 필러의 열전도도 감소 및 외부 자극에 반응하는 필러 제작을 위해 필러의 표면을 개질하는 과정에서 도입된 기능기로 인해 필러 함량이 증가함에 따라 필러간 상호작용에 의한 응집 현상이 일어나 외부 자극에 반응하기 점점 어려워지기 때문인 것으로 사료된다. 템플릿 기법은 동일 필러 함량에서 가장 우수한 열전도도 향상을 보여주었다. 이는 동결 주조 과정 중 성공적으로 형성된 필러의 3D 네트워크 구조에서 기인한다. 우수한 방열 성능을 보여줌에도 불구하고 템플릿 기법은 공정 과정이 복잡하고 수율이 낮아 실제 산업 현장에서 적용되기엔 어렵다. 열영동 현상을 이용한 방법은 외부 자극을 가하는 방법이나 템플릿 기법에 비해 비교적 단순한 공정 단계를 갖지만 템플릿 기법으로 제작한 복합소재만큼의 높은 열전도도 향상은 보여주지 못하였다. 이에 실제 공정에 적용되기 위해서는 추가적인 연구를 통해 적절한 필러와 매트릭스의 선별과 공정 조건의 최적화가 필요할 것으로 사료된다.

|

Fig. 1 (a) Schematic describing preparation procedure of composites with randomly oriented h-BN (conventional method) and vertically aligned h-BN along the applied magnetic field. (b) Cross-sectional scanning electron micrographs of the composites with vertically aligned h-BN (top) and randomly oriented h-BN (bottom). (c) Thermal conductivity of composites with vertically aligned h-BN (VmhBN) and randomly oriented h-BN (RmhBN) as a function of filler loading. Secondary axis was given to highlight the thermal conductivity enhancement due to the filler orientation control. (a)-(c) Reproduced with permission from [22]. Copyright 2013, American Chemical Society. (d) Schematic describing the fabrication of CF/PDMS and OCF/PDMS composites. (e) Optical micrographs of OCF/PDMS with different filler contents. (f) Thermal conductivity of CF/PDMS and OCF/PDMS as a function of filler loading. (d)-(f) Reproduced with permission from [23]. Copyright 2021, Wiley-VCH |

|

Fig. 2 (a) Schematic depicting the orientation of GnPs induced by electric field. (b) Scanning electron micrographs of the composites with randomly oriented GnPs (top) and with aligned GnPs along the applied electric field (bottom). (c) Effects of the filler content and alignment of the GnPs on the thermal conductivity of the epoxy/GnP composites. Reproduced with permission from [25]. Copyright 2015, Elsevier |

|

Fig. 3 (a) Schematic describing the freeze-casting procedure. Reproduced with permission from [27]. Copyright 2020, Wiley-VCH. (b) Schematic describing preparation of 3D-BNNS aerogels by unidirectional freeze-casting method. (c) Cross-sectional scanning electron micrographs of the 3D-BNNS aerogel. (d) Thermal conductivity of the epoxy/3D-BNNS composites as a function of BNNS loading. (b)-(d) Reproduced with permission from [28]. Copyright 2015, Wiley-VCH. (e) Schematic illustrating the fabrication of epoxy/long-range ordered lamellar BNNS composites through bidirectional freeze-casting method. (f) Cross-sectional scanning electron micrographs of the composites with long-range ordered lamellar BNNS network. (g) Thermal conductivity of epoxy/long-range ordered lamellar BNNS composites as a function of the filler structure. (e)-(g) Reproduced with permission from [29]. Copyright 2019, Wiley-VCH |

|

Fig. 4 (a) Schematic describing the filler orientation control in composites using thermophoresis by applying temperature gradient. (b) Cross-sectional scanning electron micrographs for PETA/h-BN composites prepared by applying temperature gradients of 0 oC, 20 oC, and 50 oC. (c) Normalized thermal conductivity as a function of the applied temperature gradient for the PETA/h-BN composites at various filler loadings. Normalization used values measured for each sample prepared without applying temperature gradient [31] |

|

Fig. 5 (a) Comparison plot for thermal conductivity of composites fabricated by various methods. (b) Comparison plot for thermal conductivity enhancement due to the filler orientation control for composites fabricated by various methods |

|

Table 1 Thermal conductivity comparison of the composites prepared by various methods |

고분자 복합소재 내 필러를 특정 방향으로 정렬하거나 3D 네트워크 구조를 형성하면 비교적 적은 필러의 함량으로도 우수한 열전도도를 달성할 수 있다. 하지만, 복합소재 가공 중 필러의 구조를 제어하는 것은 필러에 작용하는 중력, 엔트로피 효과 등 구조 형성을 방해하는 요소를 모두 극복해야 하므로 매우 어렵다. 본 리뷰에서는 방열소재로의 응용을 위해 고분자 복합소재 내 필러의 구조를 제어하여 열전도도를 향상시키는 여러 방법을 소개하였다. 많은 방법들이 제안되었음에도 불구하고 여전히 실제 공정 상에 적용되기에는 어려운 부분들이 많아 추가적인 연구가 필요할 것으로 사료된다. 이렇게 복합소재 내 필러의 구조를 제어하는 다양한 방법들은 열전도도 이외에도 전기전도도, 기체 투과도, 기계적 물성 그리고 전자파 차폐 특성과 같이 필러의 구조에 크게 영향을 받는 복합소재의 특성들을 제어하는데 널리 활용될 수 있어 잠재성이 풍부하다고 할 수 있다.

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었음.

- 1. Moore, A.L., and Shi, L., “Emerging Challenges and Materials for Thermal Management of Electronics,” Materials Today, Vol. 17, No. 4, 2014, pp. 163-174.

-

- 2. Han, N., Cuong, T.V., Han, M., Ryu, B.D., Chandramohan, S., Park, J.B., Kang, J.H., Park, Y.-J., Ko, K.B., Kim, H.Y., Kim, H.K., Ryu, J.H., Katharria, Y.S., Choi, C.-J., and Hong, C.-H., “Improved Heat Dissipation in Gallium Nitride Light-Emitting Diodes with Embedded Graphene Oxide Pattern,” Nature Communications, Vol. 4, 2013, pp. 1452.

-

- 3. Shahil, K.M.F., and Balandin, A.A., “Graphene–Multilayer Graphene Nanocomposites as Highly Efficient Thermal Interface Materials,” Nano Letters, Vol. 12, No. 2, 2012, pp. 861-867.

-

- 4. Huang, C., Qian, X., and Yang, R., “Thermal Conductivity of Polymers and Polymer Nanocomposites,” Materials Science and Engineering: R: Reports, Vol. 132, 2018, pp. 1-22.

-

- 5. Kim, C.B., Lee, J., Cho, J., and Goh, M., “Thermal Conductivity Enhancement of Reduced Graphene Oxide via Chemical Defect Healing for Efficient Heat Dissipation,” Carbon, Vol. 139, 2018, pp. 386-392.

-

- 6. Shin, H., Ahn, S., Kim, D., Lim, J.K., Kim, C.B., and Goh, M., “Recyclable Thermoplastic Hexagonal Boron Nitride Composites with High Thermal Conductivity,” Composites Part B: Engineering, Vol. 163, 2019, pp. 723-729.

-

- 7. Lee, J., Hwang, S., Lee, S.-K., Ahn, S., Jang, S.G., You, N.-H., Kim, C.B., and Goh, M., “Optimizing Filler Network Formation in Poly(hexahydrotriaizine) for Realizing High Thermal Conductivity and Low Oxygen Permeation,” Polymer, Vol. 179, 2019, pp. 121639.

-

- 8. Shin, H., Kim, C.B., Ahn, S., Kim, D., Lim, J.K., and Goh, M., “Recyclable Polymeric Composite with High Thermal Conductivity,” Composites Research, Vol. 32, No. 6, 2019, pp. 319-326.

-

- 9. Shin, H., and Kim, C.B., “Impact of Filler Aspect Ratio on Oxygen Transmission and Thermal Conductivity using Hexagonal Boron Nitride-Polymer Composites,” Composites Research, Vol. 34, No. 1, 2021, pp. 63-69.

-

- 10. Ghosh, B., Xu, F., and Hou, X., “Thermally Conductive Poly(ether ether ketone)/Boron Nitride Composites with Low Coefficient of Thermal Expansion,” Journal of Materials Science, Vol. 56, 2021, pp. 10326-10337.

-

- 11. Feng, C.-P., Yang, L.-Y., Yang, J., Bai, L., Bao, R.-Y., Liu, Z.-Y., Yang, M.-B., Lan, H.-B., and Yang, W., “Recent Advances in Polymer-Based Thermal Interface Materials for Thermal Management: A Mini-Review,” Composites Communications, Vol. 22, 2020, pp. 100528.

-

- 12. Hu, J., Huang, Y., Yao, Y., Pan, G., Sun, J., Zeng, X., Sun, R., Xu, J.-B., Song, B., and Wong, C.-P., “Polymer Composite with Improved Thermal Conductivity by Constructing a Hierarchically Ordered Three-Dimensional Interconnected Network of BN,” ACS Applied Materials & Interfaces, Vol. 9, No. 15, 2017, pp. 13544-13553.

-

- 13. An, F., Li, X., Min, P., Liu, P., Jiang, Z.-G., and Yu, Z.-Z., “Vertically Aligned High-Quality Graphene Foams for Anisotropically Conductive Polymer Composites with Ultrahigh Through-Plane Thermal Conductivities,” ACS Applied Materials & Interfaces, Vol. 10, No. 20, 2018, pp. 17383-17392.

-

- 14. Liu, W.C., Chou, V.H.Y., Behera, R.P., and Le Ferrand, H., “Magnetically Assisted Drop-On-Demand 3D Printing of Microstructured Multimaterial Composites,” Nature Communications, Vol. 13, 2022, pp. 5015.

-

- 15. Liu, J., Li, W., Guo, Y., Zhang, H., and Zhang, Z., “Improved Thermal Conductivity of Thermoplastic Polyurethane via Aligned Boron Nitride Platelets Assisted by 3D Printing,” Composites Part A: Applied Science and Manufacturing, Vol. 120, 2019, pp. 140-146.

-

- 16. Ha, H., Park, J., Ando, S., Kim, C.B., Nagai, K., Freeman, B.D., and Ellison, C.J., “Gas Permeation and Selectivity of Poly(dimethylsiloxane)/Graphene Oxide Composite Elastomer Membranes,” Journal of Membrane Science, Vol. 518, 2016, pp. 131-140.

-

- 17. Kim, C.B., Jeong, K.B., Yang, B.J., Song, J.-W., Ku, B.-C., Lee, S., Lee, S.-K., and Park, C., “Facile Supramolecular Processing of Carbon Nanotubes and Polymers for Electromechanical Sensors,” Angewandte Chemie International Edition, Vol. 56, No. 51, 2017, pp. 16180-16185.

-

- 18. Gong, Y., Xu, Z.-Q., Li, D., Zhang, J., Aharonovich, I., and Zhang, Y., “Two-Dimensional Hexagonal Boron Nitride for Building Next-Generation Energy-Efficient Devices,” ACS Energy Letters, Vol. 6, No. 3, 2021, pp. 985-996.

-

- 19. Erb, R.M., Libanori, R., Rothfuchs, N., and Studart, A.R., “Composites Reinforced in Three Dimensions by Using Low Magnetic Fields,” Science, Vol. 335, No. 6065, 2012, pp. 199-204.

-

- 20. Lei, C., Xie, Z., Wu, K., and Fu, Q., “Controlled Vertically Aligned Structures in Polymer Composites: Natural Inspiration, Structural Processing, and Functional Application,” Advanced Materials, Vol. 33, No. 49, 2021, pp. 2103495.

-

- 21. Jiao, W., Shioya, M., Wang, R., Yang, F., Hao, L., Niu, Y., Liu, W., Zheng, L., Yuan, F., Wan, L., and He, X., “Improving the Gas Barrier Properties of Fe3O4/Graphite Nanoplatelet Reinforced Nanocomposites by a Low Magnetic Field Induced Alignment,” Composites Science and Technology, Vol. 99, 2014, pp. 124-130.

-

- 22. Lin, Z., Liu, Y., Raghavan, S., Moon, K.-s., Sitaraman, S.K., and Wong, C.-p., “Magnetic Alignment of Hexagonal Boron Nitride Platelets in Polymer Matrix: Toward High Performance Anisotropic Polymer Composites for Electronic Encapsulation,” ACS Applied Materials & Interfaces, Vol. 5, No. 15, 2013, pp. 7633-7640.

-

- 23. Ma, H., Gao, B., Wang, M., and Feng, Y., “Vertical Alignment of Carbon Fibers under Magnetic Field Driving to Enhance the Thermal Conductivity of Silicone Composites,” Polymers for Advanced Technologies, Vol. 32, No. 11, 2021, pp. 4318-4325.

-

- 24. Wu, W., Ren, T., Liu, X., Davis, R., Huai, K., Cui, X., Wei, H., Hu, J., Xia, Y., Huang, S., Qiang, Z., Fu, K., Zhang, J., and Chen, Y., “Creating Thermal Conductive Pathways in Polymer Matrix by Directional Assembly of Synergistic Fillers Assisted by Electric Fields,” Composites Communications, Vol. 35, 2022, pp. 101309.

-

- 25. Wu, S., Ladani, R.B., Zhang, J., Bafekrpour, E., Ghorbani, K., Mouritz, A.P., Kinloch, A.J., and Wang, C.H., “Aligning Multilayer Graphene Flakes with an External Electric Field to Improve Multifunctional Properties of Epoxy Nanocomposites,” Carbon, Vol. 94, 2015, pp. 607-618.

-

- 26. Yang, J., Tang, L.-S., Bai, L., Bao, R.-Y., Liu, Z., Xie, B.-H., Yang, M.-B., and Yang, W., “Photodriven Shape-Stabilized Phase Change Materials with Optimized Thermal Conductivity by Tailoring the Microstructure of Hierarchically Ordered Hybrid Porous Scaffolds,” ACS Sustainable Chemistry & Engineering, Vol. 6, No. 5, 2018, pp. 6761-6770.

-

- 27. Shao, G., Hanaor, D.A.H., Shen, X., and Gurlo, A., “Freeze Casting: From Low-Dimensional Building Blocks to Aligned Porous Structures—A Review of Novel Materials, Methods, and Applications,” Advanced Materials, Vol. 32, No. 17, 2020, pp. 1907176.

-

- 28. Zeng, X., Yao, Y., Gong, Z., Wang, F., Sun, R., Xu, J., and Wong, C.-P., “Ice-Templated Assembly Strategy to Construct 3D Boron Nitride Nanosheet Networks in Polymer Composites for Thermal Conductivity Improvement,” Small, Vol. 11, No. 46, 2015, pp. 6205-6213.

-

- 29. Han, J., Du, G., Gao, W., and Bai, H., “An Anisotropically High Thermal Conductive Boron Nitride/Epoxy Composite Based on Nacre-Mimetic 3D Network,” Advanced Functional Materials, Vol. 29, No. 13, 2019, pp. 1900412.

-

- 30. Dai, W., Lv, L., Lu, J., Hou, H., Yan, Q., Alam, F.E., Li, Y., Zeng, X., Yu, J., Wei, Q., Xu, X., Wu, J., Jiang, N., Du, S., Sun, R., Xu, J., Wong, C.-P., and Lin, C.-T., “A Paper-Like Inorganic Thermal Interface Material Composed of Hierarchically Structured Graphene/Silicon Carbide Nanorods,” ACS Nano, Vol. 13, No. 2, 2019, pp. 1547-1554.

-

- 31. Min, S.-B., Kim, M., Hyun, K., Ahn, C.-W., and Kim, C.B., “Thermally Conductive 2D Filler Orientation Control in Polymer Using Thermophoresis,” Polymer Testing, Vol. 117, 2023, pp. 107838.

-

- 32. Kim, C.B., Janes, D.W., McGuffin, D.L., and Ellison, C.J., “Surface Energy Gradient Driven Convection for Generating Nanoscale and Microscale Patterned Polymer Films Using Photosensitizers,” Journal of Polymer Science Part B: Polymer Physics, Vol. 52, No. 18, 2014, pp. 1195-1202.

-

- 33. Kim, C.B., Janes, D.W., Zhou, S.X., Dulaney, A.R., and Ellison, C.J., “Bidirectional Control of Flow in Thin Polymer Films by Photochemically Manipulating Surface Tension,” Chemistry of Materials, Vol. 27, No. 13, 2015, pp. 4538-4545.

-

- 34. Kim, C.B., Wistrom, J.C., Ha, H., Zhou, S.X., Katsumata, R., Jones, A.R., Janes, D.W., Miller, K.M., and Ellison, C.J., “Marangoni Instability Driven Surface Relief Grating in an Azobenzene-Containing Polymer Film,” Macromolecules, Vol. 49, No. 18, 2016, pp. 7069-7076.

-

- 35. Li, C.H., and Peterson, G.P., “Experimental Studies of Natural Convection Heat Transfer of Al2O3/DI Water Nanoparticle Suspensions (Nanofluids),” Advances in Mechanical Engineering, Vol. 2, 2010, pp. 742739.

-

- 36. Tan, Z., Yang, M., and Ripoll, M., “Anisotropic Thermophoresis,” Soft Matter, Vol. 13, No. 40, 2017, pp. 7283-7291.

-

- 37. Piazza R., “Thermophoresis: Moving Particles with Thermal Gradients,” Soft Matter, Vol. 4, No. 9, 2008, pp. 1740-1744.

-

- 38. Gittus, O.R., Olarte-Plata, J.D., and Bresme, F., “Thermal Orientation and Thermophoresis of Anisotropic Colloids: The Role of the Internal Composition,” The European Physical Journal E, Vol. 42, No. 7, 2019, pp. 90.

-

This Article

This Article

-

2022; 35(6): 431-438

Published on Dec 31, 2022

- 10.7234/composres.2022.35.6.431

- Received on Nov 18, 2022

- Accepted on Dec 11, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Chae Bin Kim

-

* School of Chemical Engineering, Pusan National University, Busan 46241, Korea

** Department of Polymer Science and Engineering, Pusan National University, Busan 46241, Korea - E-mail: cbkim@pusan.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.