- Development of Binder Materials for Si-based Anode in Lithium-ion Batteries

Jihee Yoon*, Jung-Keun Yoo*†

Composites Research Division, Korea Institute of Materials Science (KIMS), Korea

- 리튬이온전지 실리콘계 음극 바인더 소재 개발

윤지희* ·유정근*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

According to the rapid growth of electric vehicle (EVs) and E-mobility market, Li-ion batteries are one of the most progressive technologies. The demand of LIBs with high energy capacity, rate performance and fast charging is continuously increasing, hence high-performance LIBs should be developed. Si is considered as the most promising anode material to improve energy density because of its high theoretical capacity. However, Si suffers large volume chances during the charging and discharge process, leading to the fast degradation of cycle performance. Therefore, polymeric binders play a key role in electrochemical performance of Si anode by efficiently enduring the Si expansion and maintaining the binding networks in electrode. In this review, we explain the role of polymeric binders in electrode and introduce the anode binders with enhanced mechanical and chemical properties which can improve electrochemical performances of Si-based anode.

전기자동차 및 E-모빌리티 시장이 급속히 성장함에 따라 리튬이온전지는 현재 가장 주목받는 기술 중 하나로 여겨지고 있다. 따라서 높은 용량 및 출력, 급속 충전 성능을 가지는 고에너지밀도 전극 개발이 매우 중요한 상황이다. 고에너지밀도 전극 구현을 위해서 음극의 경우 실리콘, 주석 등 고용량 활물질 소재에 대한 연구가 진행되고 있는 상황이다. 하지만 이러한 고용량 활물질 소재는 전지의 충방전 과정 시 발생하는 부피팽창이 전지의 성능을 저하시키는 주된 원인이 된다고 알려져 있다. 따라서 활물질의 부피팽창을 완화할 수 있는 바인더 소재 개발이 매우 중요한 상황이며, 기존 PVDF, CMC/SBR계 바인더 뿐만 아니라 수용성 고분자(polyacrylic acid, polyvinyl alcohol, aliginate 등)를 이용한 바인더 소재 개발 연구가 많이 보고되고 있다. 이처럼 앞으로 리튬이온전지의 고성능화를 위해서 바인더는 매우 중요한 기술이 되었으며, 본 논문에서는 리튬이온전지용 음극 바인더 소재의 연구 동향을 살펴보고자 한다.

Keywords: 리튬이온전지(LIBs), 실리콘 음극(Si anode), 바인더(Binder), 수용성 고분자(Water soluble polymer)

전기자동차 및 E-모빌리티 시장이 지속적으로 확대됨에 따라 현재 리튬이온전지는 가장 주목받는 기술 중 하나로 여겨지고 있다[1]. 리튬이온전지 시장은 2020년 442억 달러를 뛰어 넘었으며, 2025년까지 연평균 16.4% 성장률이 예상된다[2]. 이러한 리튬이온전지 시장의 높은 성장 가능성은 미국, 유럽, 중국 등의 Tesla, BMW, Ford와 같은 자동차 회사의 전기차 수요 확대에 따른 것으로 보여진다. 리튬이온전지 시장의 급속한 성장과 함께 기존 리튬이온전지의 에너지 밀도 및 출력, 사이클 수명 개선을 위한 전지 개발이 필요한 상황이다. 뿐만 아니라 다양한 전지 구동 환경에서도 안정적으로 작동할 수 있도록 전지의 안정성 측면도 중요하게 고려되어져야 한다.

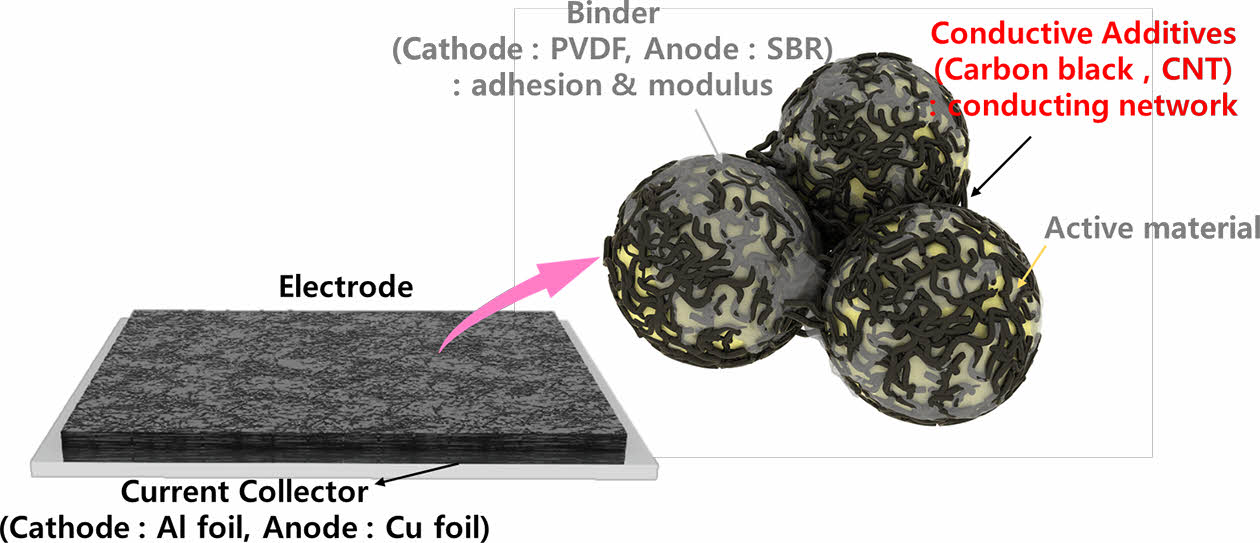

일반적으로 리튬이온전지는 양극, 음극, 분리막, 전해액, 집전체로 구성되어 있으며, 전극은 Fig. 1과 같이 용량을 구현하는 활물질과 함께 전극 내 도전 네트워크를 형성하여 도전성을 부여해주는 도전재(carbon black, CNT)와 전극 슬러리의 증점제 역할 및 전극의 결착특성을 부여하는 바인더 소재(PVDF, CMC, SBR, PAA)로 이뤄져 있다.

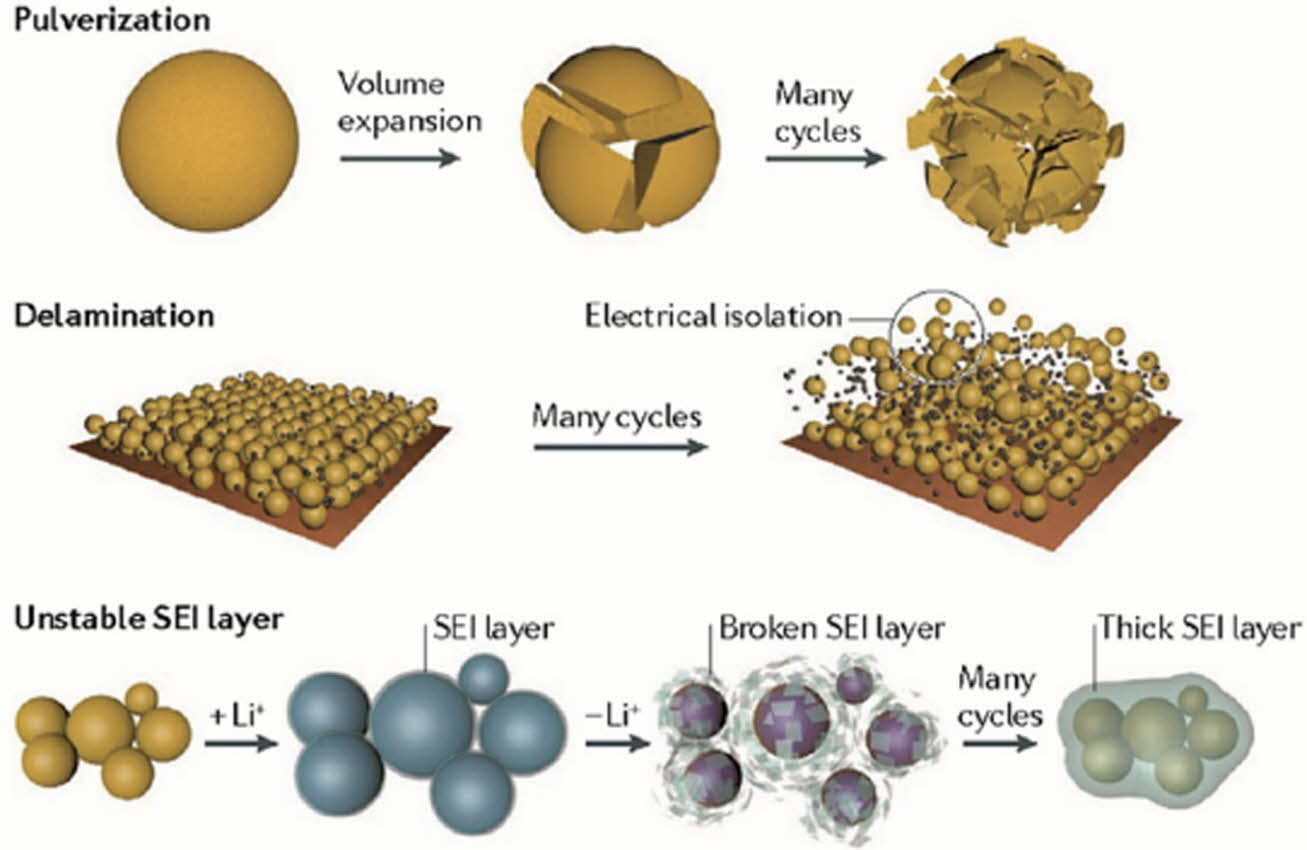

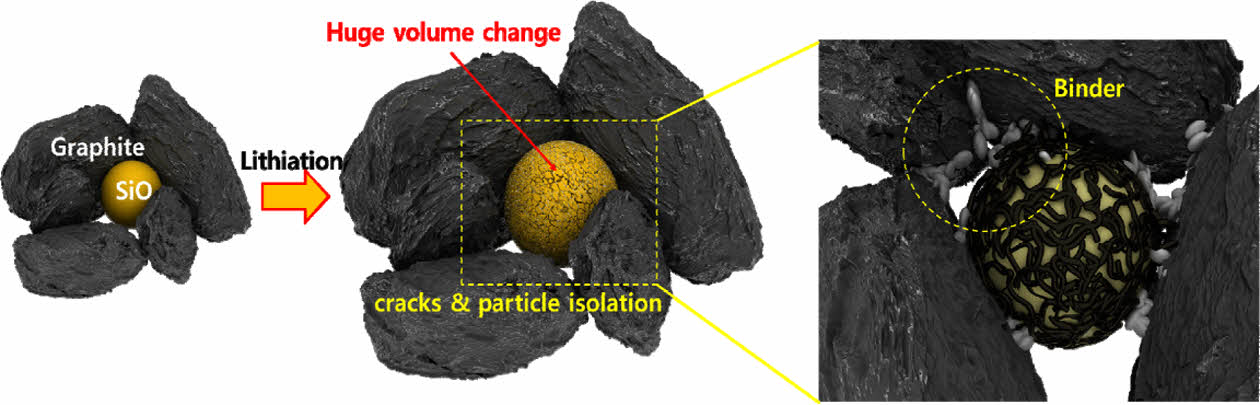

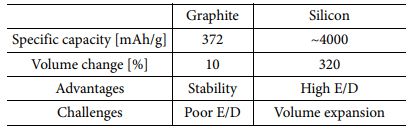

따라서 전극의 단위면적당 에너지 밀도를 높이기 위해전극 내 활물질 함량을 최대로 하기 위하여, 최소한의 함량으로도 고전도성, 고결착력을 구현해내는 도전재 및 바인더 개발에 대한 연구가 필요한 상황이다. 또한 활물질 소재 측면에서는 기존에 사용하고 있는 흑연계(~372 mAh/g) 음극 대비 높은 이론 용량을 구현해내는 실리콘(~4000 mAh/g)과 같은 고용량 소재에 대한 연구가 진행되어 왔다(Table 1). 하지만 Fig. 2에서 보면 알 수 있듯이 실리콘계 음극 활물질의 경우 전지의 충전 및 방전 과정에서의 리튬의 alloying-dealloying 과정에서 발생하는 부피팽창으로 인해 전지 수명 퇴화가 빠르게 나타나는 문제점이 있다[3,4]. 따라서 이러한 실리콘의 부피팽창으로 인한 스트레스를 완화하고 잘 견딜 수 있는 고분자 소재 개발이 중요해짐에 따라, 이와 관련된 연구가 활발히 진행되고 있다.

|

Fig. 1 Electrode composition |

|

Fig. 2 Mechanism of Si active material during char/discharging |

2.1 음극 바인더의 개요

리튬이온전지용 바인더의 주요기능은 전극 내 고르게 분포하여 활물질과 활물질간 그리고 활물질과 집전체 사이의 접착력을 유지함으로써 지속적인 충방전과정에서 발생하는 화학적, 물리적 스트레스로 인한 전극의 퇴화를 방지하는 것이다. 이러한 바인더의 접착 특성은 크게 두가지로 구분할 수 있는데, 반데르발스 힘(van der Waals force)을 통한 결합방식과 공유결합을 통한 결합방식이 있다. 대표적으로 반데르발스 힘을 통해 바인딩 역할을 하는 바인더로는 불소계 고분자인 PVDF가 있고, 공유 결합을 통해 바인딩 역할을 하는 바인더는 주로 수용성 고분자로 hydroxy group와 carboxyl group와 같은 활성 작용기를 가지는 고분자 바인더이며 carboxymethyl cellulose(CMC), Styrene-butadiene rubber(SBR), polyacrylic acid(PAA) 등이 있다[5]. 이러한 활성 작용기와 활물질의 강한 결합 능력은 반데르 발스 힘을 통한 접착 능력 대비 상대적으로 적은 양으로도 강한 접착력을 발현할 수 있다. 뿐만 아니라 불소계 고분자 바인더의 경우 유기용매 사용이 필수적인 반면 수용성 고분자 바인더는 친환경적이며 가격 경쟁력 측면에서도 유리한 이점이 있다. 현재 상용화된 리튬이온 배터리에는 PVDF계와 CMC/SBR계 바인더가 대부분 사용되고 있으며, 수용성 고분자에 대한 연구는 현재 연구 개발 단계에 있다.

접착 능력 외에도 바인더는 전지 구동 범위(0-5 V)에서 전기화학적으로 안정해야 하고, 대부분의 바인더가 전극 내에서 부도체로 작용할 수 있기 때문에 이온전도도 및 전기전도도 특성도 고려되어져야 한다. 또한 전지 구동 온도를 고려하여, 장기 수명 특성 유지를 위한 바인더의 물성을 최적화하는 것도 중요한 요소 중 하나이다.

2.2 플루오르계 고분자 바인더

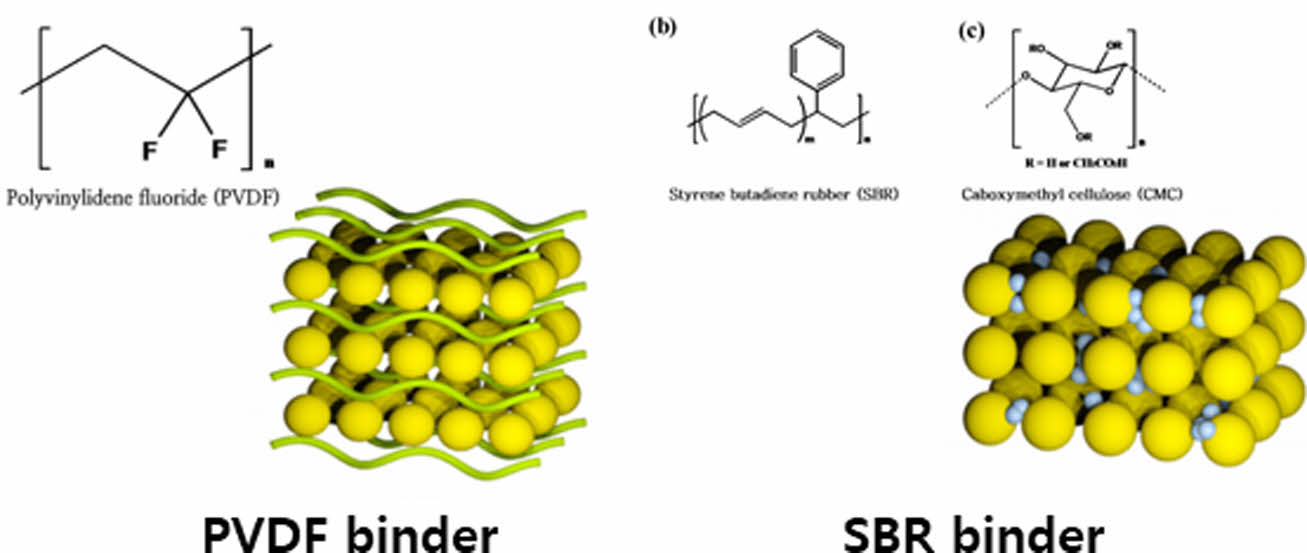

초기 리튬이온 배터리는 음극이 리튬 금속으로 이루어져 있어 안정성이 매우 낮았다. 1981년 Bell 연구소에서 리튬 금속 대신 흑연계 음극을 개발하였고, John B. Goodenough 연구팀이 새로운 양극을 개발함으로써 1991년 Sony 사가 흑연계 음극과 리튬 금속 산화물 양극이 적용된 리튬이온 배터리의 상용화에 최초로 성공하였다[6]. 그러나 3.0 V 이상의 높은 전지 구동 전위으로 인해 유기계 전해질을 사용해야만 했고, 따라서 과량의 유기계 전해액 환경에서 장기간의 전기화학 평가 이후에도 안정성을 유지할 수 있는 바인더가 고려되어졌다. PVDF의 경우 높은 전위(>5.0 V vs. Li+/Li)에서도 높은 전기화학적 안정성을 보인다. 뿐만 아니라 NMP(N-Methyl-2-Pyrrolidone)와 같은 유기용매에 용해성이 우수하여, 활물질 및 도전재와의 분산성이 우수하다. 현재 상용화된 리튬이온전지용 PVDF 바인더는 Kureha 사, Solvay 사, Arkema 사에 의해 주로 공급되고 있으며, 분자량 및 작용기 조절을 통한 다양한 grade의 제품이 존재한다. 일반적으로 분자량이 높을수록 높은 접착력 특성을 보이나, 분자량이 높으면 전극 슬러리 점도 또한 높아지기 때문에 슬러리 분산성 및 공정성에 문제를 야기할 수 있다. 따라서 활물질 및 전극 제조 공정에 적합한 분자량과 작용기 및 바인더 물성을 선정하는 것이 중요하다. 현재 PVDF 바인더는 양극 바인더로 주로 사용되고 있으며, 환경 문제 및 가격경쟁력 확보를 위해 수용성 바인더로 대체하려는 연구가 진행 중이다. Fig. 3

2.3 CMC/SBR계 수용성 바인더

CMC/SBR계 바인더는 주로 흑연계 및 비흑연계 음극에 적용되고 있다. CMC는 전극 슬러리 내에서 흑연계 음극 활물질 표면을 잘 흡착하여 활물질 분산을 용이하게 하고 슬러리의 증점을 부여하는 증점제 역할을 하며, SBR 바인더는 Fig. 4와 같이 활물질과 활물질 간 그리고 활물질과 집전체 사이에 점 접촉 방식을 통하여 전극 내 접착 특성을 부여한다. CMC는 분자량 및 carboxymethyl group(CH3COO-)의 -OH 기의 치환도(DS) 조절을 통해 용해도 조절이 가능하며, 이에 따라 분산 및 증점 능력, 접착 특성 등이 달라질 수 있다. SBR은 물에 분산되어 있는 에멀젼 상태로 styrene-butadiene계 라텍스 바인더를 주로 사용하고 있다. SBR 바인더의 monomer 조성, 입자 사이즈, Tg 등의 물성 조절을 통해 다양한 바인더 특성을 구현해낼 수 있다. CMC/SBR계 바인더는 전극 내에서 PVDF계 바인더(>10 wt%)와 비교하여 소량(<5 wt%)으로도 우수한 접착능력을 보이고, 기계적 강도가 우수하며 높은 유연성을 가지기 때문에 전극의 내구성을 향상시켜 우수한 전지 특성을 보인다[7,8]. 또한 CMC/SBR계 바인더는 물에 용해 및 분산되어 있으므로 유기용매를 사용하지 않기 때문에 친환경적이고 가격경쟁력이 우수한 장점이 있다.

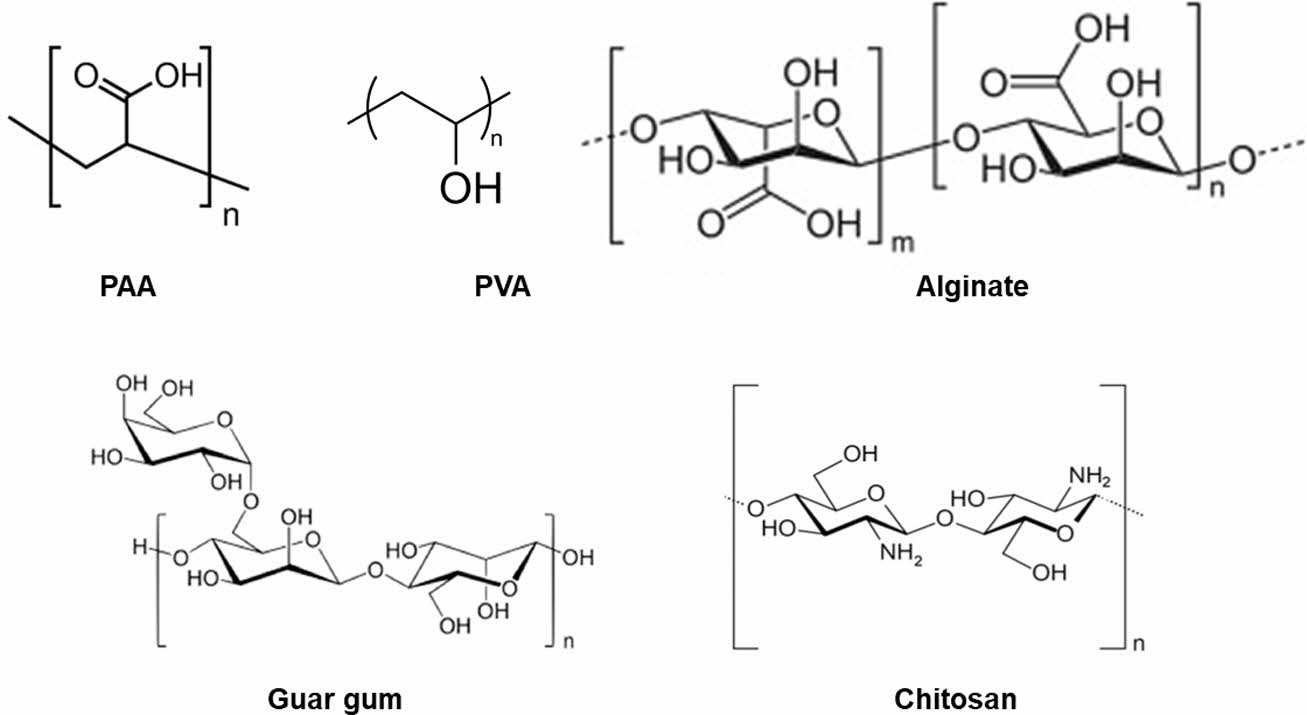

하지만 실리콘과 같은 고용량 음극 활물질의 경우에는 충전 및 방전 과정에서 발생하는 부피변화가 매우 크기 때문에 기존 PVDF계 바인더나 CMC/SBR계 바인더로는 흑연계 음극 수준의 전기화학 수명특성을 구현해내는데 어려움이 있다(Fig. 4). 따라서 이를 개선하기 위해 PAA(polyacrylic acid), PVA(polyvinyl alcohol), Biopolymer(Alginate, Chitosan) 등 높은 기계적 강도를 가지는 수용성 고분자 바인더에 대한 연구가 활발히 진행되고 있다[9-11].

2.4 수용성 고분자 바인더

2.4.1 Polyacrylic acid(PAA)계 바인더

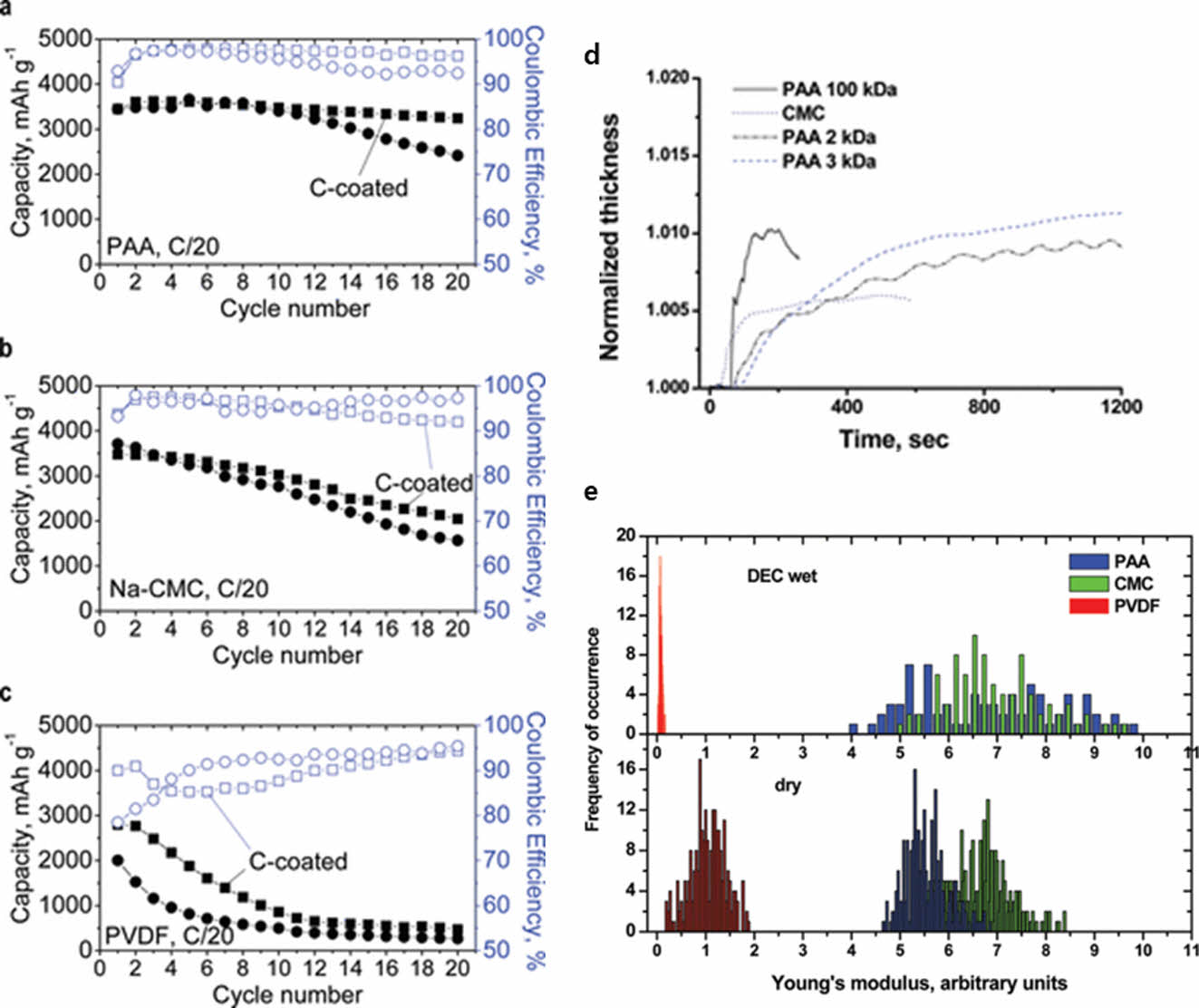

PAA는 고분자 backbone에 carboxy group을 다량 함유하고 있기 때문에 물, 에탄올과 같은 수용성 용매에 용해도가 높으며, 전극 슬러리 상태에서 활물질 및 도전재와의 분산성을 높이는 데 기여할 수 있다. 또한 PAA matrix는 활물질 및 집전체와 수소결합을 통하여 강한 접착력을 부여할 수 있는 것으로 알려져 있다. 뿐만 아니라, PAA는 Fig. 6에서 볼 수 있듯이 PVDF계 바인더나 CMC/SBR계 바인더에 비하여 높은 파단 강도를 지니기 때문에 전극에 바인더로 적용하였을 경우 부피팽창이 큰 고용량 활물질계 음극에서도 전기화학 수명 특성 개선에 효과적인 것으로 밝혀졌다[12].

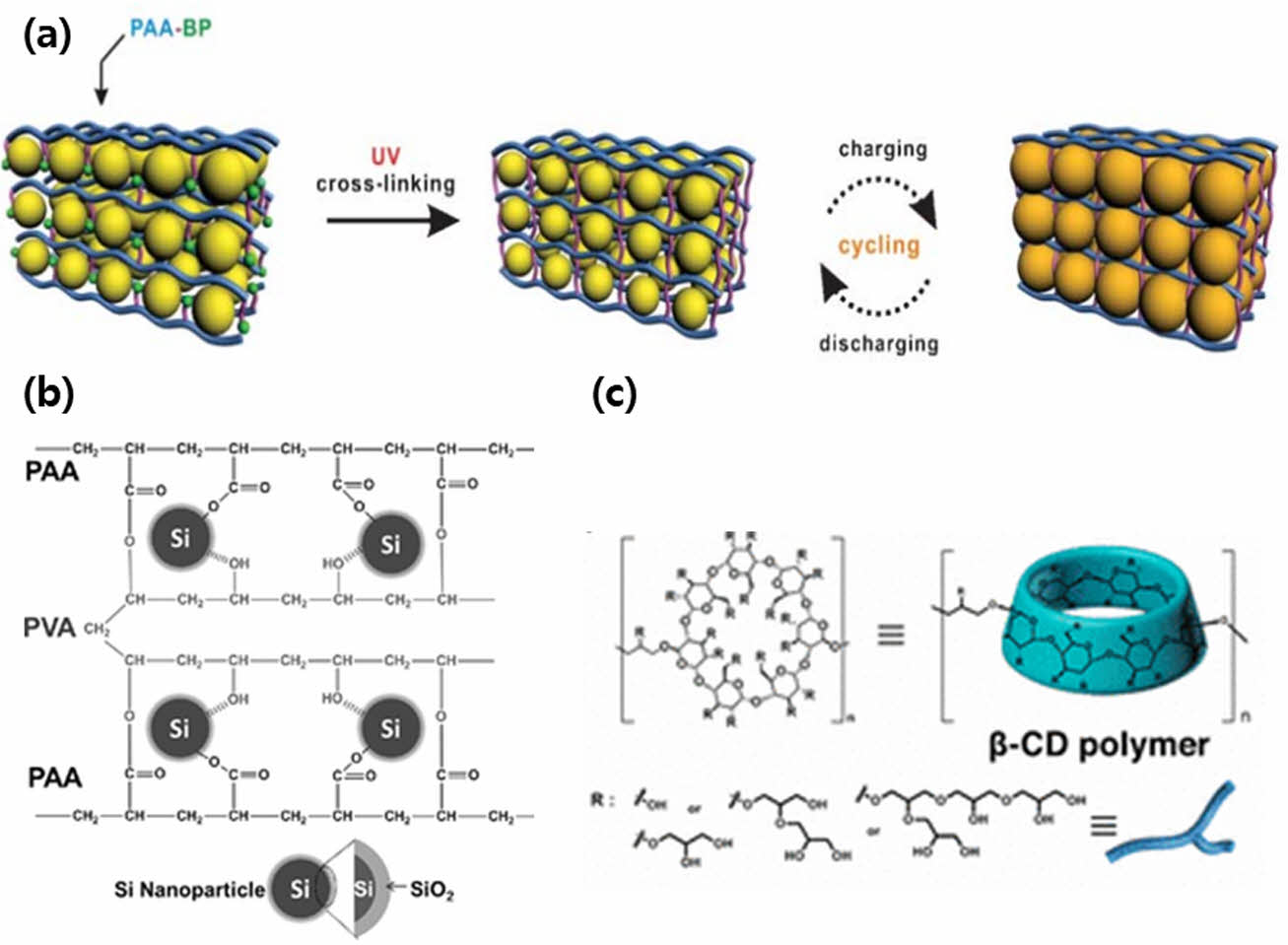

PAA를 기반으로 다양한 고분자 backbone과 cross-linked된 multifunctional type의 바인더들이 연구가 많이 되었다(Fig. 7). Koo et al.연구진에서는 실리콘 음극에 crosslinked PAA/CMC 바인더를 적용함으로써 100 사이클 후 용량유지율이 Si/CMC(41%). Si/PAA(36%), Si/PVDF(3%) 대비 높은 용량유지율(75%)을 보이는 것을 확인하였다[13]. Song et al. 연구진은 PAA/PVA gel network 바인더를 적용하여 Si/CMC(38%), Si/PVA(10%) 대비 전지 수명성능이 개선되는 것을 보고하였다[14]. Choi et al.연구진은 β-cyclodextrin 고분자가 실리콘 계 음극 내에서 가교 구조를 형성함으로써, 전지 구동 시 발생하는 부피팽창을 효과적으로 억제한다는 연구 결과를 발표하였다[15].

뿐만 아니라 crosslinked-PAA 바인더를 적용하여 실리콘 탈리 개선 효과 확인 등 PAA계 바인더를 활용한 다양한 연구들이 진행되어 실리콘계 음극의 전기화학 수명특성에 많은 개선이 있어 왔다[16]. 하지만 현재 상용화 전지와 비교하였을 때는 추가적인 전기화학 특성이 개선이 필요한 상황이다.

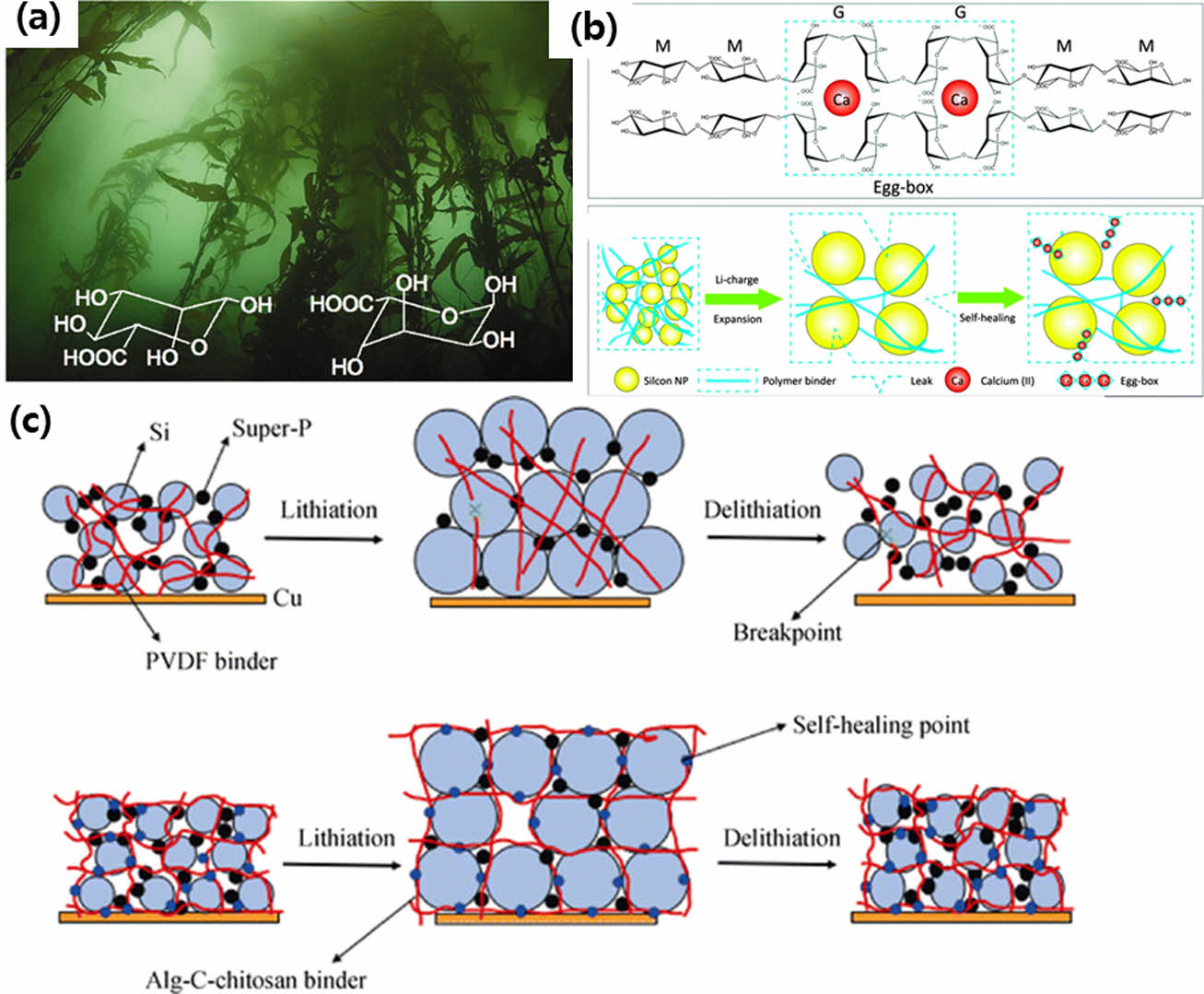

2.4.2 Biopolymer

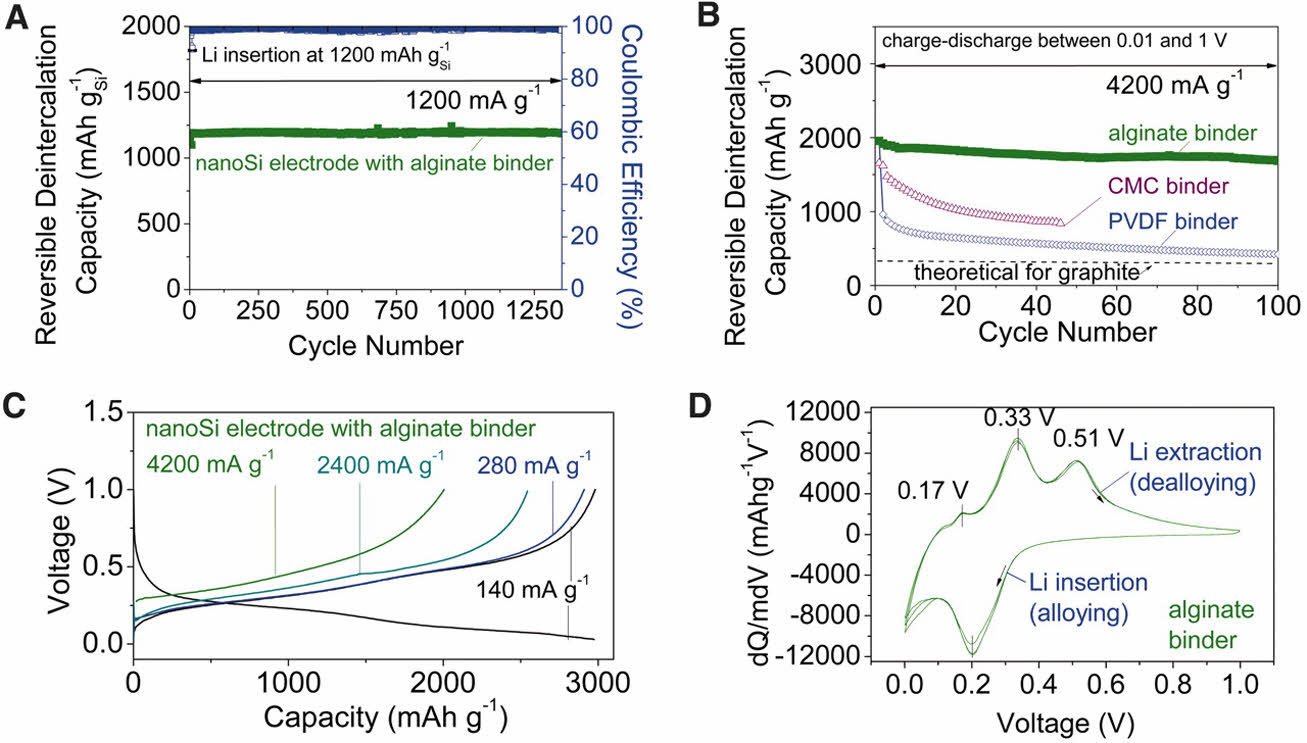

많은 연구진들이 biopolymer에서 유래한 다양한 수용성 고분자 바인더 연구를 진행하였다[17]. 대표적으로 Fig. 8과 같이 Alginate계 바인더에 대한 연구가 많이 진행되었는데, Alginate는 해조류의 세포벽을 구성하고 있는 다당류로 G-block, D-block을 포함하는 공중합체(copolymer)이다. Kovalenko et al. 연구결과(Fig. 9)에 따르면 Alginate 바인더를 실리콘계 음극에 적용하였을 경우 실리콘 입자 표면과 결합을 형성하여 실리콘의 부피팽창을 제어하여 CMC, PVDF계 바인더 대비 우수한 수명 특성을 보이는 것으로 밝혀졌다[18]. 이후 Alginate의 G-block과 금속 양이온(Na-Alg, Ca-Alg, Al-Alg)과의 결합 특성을 응용하여, Fig. 8(b)와 같이 바인더로 적용하여 바인더의 파단강도와 회복 특성을 향상시켰고 이러한 효과로 전지수명성능을 개선시킨 연구들이 보고되었다[19].

Chitosan은 Chitin(poly(N-acetyl-D-glucosamine)으로부터 얻을 수 있는 biopolymer로 그 양이 매우 풍부한 장점이 있다. Chitosan backbone은 많은 hydroxyl group와 amino group을 가지기 때문에 흑연계 활물질 및 비흑연계 활물질과 높은 접착 특성을 기여할 수 있다[20]. Guar gum은 guar bean에서 추출한 galactose와 mannose로 구성된 다당류로 guar gum의 glycoprotein chain은 실리콘 나노 입자의 부피 팽창을 견디는데 기계적 물성이 우수하여 전지 수명특성 분석 시 500사이클 이후에도 용량 유지율(67%) 및 쿨롱 효율(99%)이 우수한 것으로 보고되었다[21].

이와 같이 비흑연계 활물질이 도입됨에 따라 바인더의 역할이 전극에서 단순히 활물질과 활물질간, 활물질과 집전체 사이에 접착성을 부여하는 기능에서, 리튬이온 배터리의 전기화학 수명성능에 핵심적인 기능을 수행하는 역할을 하게 되었다. 따라서 전극 내 바인더 역할이 더욱 중요해지고 있다. 그러므로 modified polymer, crosslinked polymer 등을 통해 분자구조가 제어된 바인더의 개발은 리튬이온 배터리의 고성능화에 매우 중요한 기술이 되었다고 판단할 수 있다.

|

Fig. 3 Adhesion mechanism between active material and binder |

|

Fig. 4 Role of binder for Si-based anode |

|

Fig. 5 Structure of watersoluble polymer |

|

Fig. 6 Characteristic of PAA binder and electrochemical properties |

|

Fig. 7 PAA-based binder (a) Crosslinked PAA, (b) PAA-PV, (c) βcyclodextrin |

|

Fig. 8 Alginate-based binder (a) Alg, (b) Alg-Ca, (c) Alg-C-chitosan |

|

Fig. 9 Cell performance of alginate binder |

리튬이온 배터리의 적용 분야가 다양해지고 시장이 확대됨에 따라 고용량, 고출력 특성을 가지는 전지에 대한 요구가 증가하였다. 따라서 고에너지밀도 전지 구현을 위해서 전극을 구성하는 소재부터 전극 제조 공정, 전지 packaging등 다양한 측면에서 활발히 연구가 진행되고 있다. 현재 상용화된 음극에는 흑연계만 사용했던 과거와 달리 고에너지 밀도 구현을 위해 실리콘과 흑연이 혼합된 활물질을 사용하고 실리콘의 함량을 점차 높이는 방향으로 연구 개발 중에 있다. 이에 따라 바인더 소재의 역할도 전극 내 결착 특성을 부여하는 것뿐만 아니라, 신규 소재 및 전극 제조 방식에 요구되는 조건에 부합하는 특성을 갖추기 위한 기능적 요소를 갖추어야 할 것이다. 또한 상용화 측면을 고려하여 large scale에서 바인더의 생산성 및 전극 제조 시 공정성, 대면적 전극에서의 전기화학특성 분석 등 고려해야 할 점이 남아있는 상황이다.

본 연구는 산업통상자원부(MOTIE)와 한국산업기술평가관리원(KEIT)이 지원하는 연구과제(No.20016609)로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Zubi, G., Dufo-López, R., Carvalho, M., and Pasaoglu, G., “The Lithium-ion Battery: State of the Art and Future Perspectives,” Renewable and Sustainable Energy Reviews, Vol. 89, 2018, pp. 292-308.

-

- 2. Lingappan, N., Kong, L., and Pecht, M., “The Significance of Aqueous Binders in Lithium-ion Batteries,” Renewable and Sustainable Energy Reviews, Vol. 147, 2021, 111227.

-

- 3. Ko, M., Chae, S., and Cho, J., “Challenges in Accommodating Volume Change of Si Anodes for Li-Ion Batteries,” ChemElectroChem, Vol. 2, No. 11, 2015, pp. 1645-1651.

-

- 4. Choi, J.W., and Aurbach, D., “Promise and Reality of Post-lithium-ion Batteries with High Energy Densities,” Nature Reviews Materials, Vol. 1, No. 4, 2016, 16013.

-

- 5. Pejovnik, S., Dominko, R., Bele, M., Gaberscek, M., and Jamnik, J., “Electrochemical Binding and Wiring in Battery Materials,” Journal of Power Sources, Vol. 184, No. 2, 2008, pp. 593-597.

-

- 6. Goodenough, J.B., and Park, K.-S., “The Li-Ion Rechargeable Battery: A Perspective,” Journal of the American Chemical Society, Vol. 135, No. 4, 2013, pp. 1167-1176.

-

- 7. Buqa, H., Holzapfel, M., Krumeich, F., Veit, C., and Novák, P., “Study of Styrene Butadiene Rubber and Sodium Methyl Cellulose as Binder for Negative Electrodes in Lithium-ion Batteries,” Journal of Power Sources, Vol. 161, No. 1, 2006, pp. 617-622.

-

- 8. Wang, R., Feng, L., Yang, W., Zhang, Y., Zhang, Y., Bai, W., Liu, B., Zhang, W., Chuan, Y., Zheng, Z., and Guan, H., “Effect of Different Binders on the Electrochemical Performance of Metal Oxide Anode for Lithium-Ion Batteries,” Nanoscale Research Letters, Vol. 12, No. 1, 2017, p. 575.

-

- 9. Park, H.-K., Kong, B.-S., and Oh, E.-S., “Effect of High Adhesive Polyvinyl Alcohol Binder on the Anodes of Lithium Ion Batteries,” Electrochemistry Communications, Vol. 13, No. 10, 2011, pp. 1051-1053.

-

- 10. Kim, J.S., Choi, W., Cho, K.Y., Byun, D., Lim, J., and Lee, J.K., “Effect of Polyimide Binder on Electrochemical Characteristics of Surface-modified Silicon Anode for Lithium Ion Batteries,” Journal of Power Sources, Vol. 244, 2013, pp. 521-526.

-

- 11. Song, J., Zhou, M., Yi, R., Xu, T., Gordin, M.L., Tang, D., Yu, Z., Regula, M., and Wang, D., “Interpenetrated Gel Polymer Binder for High-Performance Silicon Anodes in Lithium-ion Batteries,” Advanced Functional Materials, Vol. 24, No. 37, 2014, pp. 5904-5910.

-

- 12. Magasinski, A., Zdyrko, B., Kovalenko, I., Hertzberg, B., Burtovyy, R., Huebner, C.F., Fuller, T.F., Luzinov, I., and Yushin, G., “Toward Efficient Binders for Li-Ion Battery Si-Based Anodes: Polyacrylic Acid,” ACS Applied Materials & Interfaces, Vol. 2, No. 11, 2010, pp. 3004-3010.

-

- 13. Koo, B., Kim, H., Cho, Y., Lee, K.T., Choi, N.-S., and Cho, J., “A Highly Cross-Linked Polymeric Binder for High-Performance Silicon Negative Electrodes in Lithium Ion Batteries,” Angewandte Chemie International Edition, Vol. 51, No. 35, 2012, pp. 8762-8767.

-

- 14. Jeena, M.T., Lee, J.-I., Kim, S.H., Kim, C., Kim, J.-Y., Park, S., and Ryu, J.-H., “Multifunctional Molecular Design as an Efficient Polymeric Binder for Silicon Anodes in Lithium-Ion Batteries,” ACS Applied Materials & Interfaces, Vol. 6, No. 20, 2014, pp. 18001-18007.

-

- 15. Choi, S., Kwon, T.-W., Coskun, A., and Choi, J.W., “Highly Elastic Binders Integrating Polyrotaxanes for Silicon Microparticle Anodes in Lithium Ion Batteries,” Science, Vol. 357, No. 6348, 2017, pp. 279-283.

-

- 16. Park, Y., Lee, S., Kim, S.-H., Jang, B.Y., Kim, J.S., Oh, S.M., Kim, J.-Y., Choi, N.-S., Lee, K.T., and Kim, B.-S., “A Photo-cross-linkable Polymeric Binder for Silicon Anodes in Lithium Ion Batteries,” RSC Advances, Vol. 3, No. 31, 2013, pp. 12625-12630.

-

- 17. Wu, Z.-H., Yang, J.-Y., Yu, B., Shi, B.-M., Zhao, C.-R., and Yu, Z.-L., “Self-healing Alginate-carboxymethyl Chitosan Porous Scaffold as an Effective Binder for Silicon Anodes in Lithium-ion Batteries,” Rare Metals, Vol. 38, No. 9, 2019, pp. 832-839.

-

- 18. Kovalenko, I., Zdyrko, B., Magasinski, A., Hertzberg, B., Milicev, Z., Burtovyy, R., Luzinov, I., and Yushin, G., “A Major Constituent of Brown Algae for Use in High-Capacity Li-Ion Batteries,” Science, Vol. 334, No. 6052, 2011, pp. 75-79.

-

- 19. Yoon, J., Oh, D. X., Jo, C., Lee, J., and Hwang, D.S., “Improvement of Desolvation and Resilience of Alginate Binders for Si-based Anodes in a Lithium Ion Battery by Calcium-mediated Cross-linking,” Physical Chemistry Chemical Physics, Vol. 16, No. 46, 2014, pp. 25628-25635.

-

- 20. Wang, S.-F., Shen, L., Zhang, W.-D., and Tong, Y.-J., “Preparation and Mechanical Properties of Chitosan/Carbon Nanotubes Composites,” Biomacromolecules, Vol. 6, No. 6, 2005, pp. 3067-3072.

-

- 21. Ling, M., Xu, Y., Zhao, H., Gu, X., Qiu, J., Li, S., Wu, M., Song, X., Yan, C., Liu, G., and Zhang, S., “Dual-functional Gum Arabic Binder for Silicon Anodes in Lithium Ion Batteries,” Nano Energy, Vol. 12, 2015, pp. 178-185.

-

This Article

This Article

-

2022; 35(6): 365-370

Published on Dec 31, 2022

- 10.7234/composres.2022.35.6.365

- Received on Oct 31, 2022

- Accepted on Nov 28, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Jung-Keun Yoo

-

Composites Research Division, Korea Institute of Materials Science (KIMS), Korea

- E-mail: yoojk@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.