- Feasibility Study of a 500-ton Class Patrol Vessel Made of Carbon Fiber Reinforced Polymer

Jaewon Jang*, Sang-Gyu Lee*, Haiyang Zhang*, Maydison*, Ju-Hyeong Lee**, Daekyun Oh**, Sanghyuk Im***, Yongwon Kwon***, Inhyuck Hwang****, Zhiqiang Han*****†

* Department of Ocean System Engineering, Graduate School, Mokpo National Maritime University, Mokpo 58628, Korea

** Department of Naval Architecture and Ocean Engineering, Mokpo National Maritime University, Mokpo 58628, Korea

*** Special Ship Support Center, Research Institute of Medium & Small Shipbuilding, Busan 46757, Korea

**** Department of Naval Architecture and Mechanical Engineering, Republic of Korea Naval Academy, Changwon 51703, Korea

***** Design and Production System Lab, Mokpo National Maritime University, Mokpo 58628, Korea- 500톤급 탄소섬유 복합소재 경비함 건조가능성 검토

장재원*· 이상규*· Haiyang Zhang*· Maydison*· 이주형**· 오대균**· 임상혁***· 권용원***· 황인혁****· Zhiqiang Han*****†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Carbon fiber is an excellent structural material, which has been proven in many industries, and the shipbuilding industry is no exception. In particular, in advanced maritime countries, special ships of the Navy and Coast Guard with carbon fiber composite hulls have already been deployed. In Korea, carbon fiber composite materials have been applied to a 10-ton class leisure craft or a 30-ton class patrol, but no research has been done on a hundred of tons or more vessels. In this study, the feasibility study of a 500-ton patrol vessel with a carbon fiber composite hull was conducted through an analysis of similar cases abroad. As a result, it was recognized that the developed hull can be reduced in weight by about 21% to 25% compared to the existing aluminum or FRP hull. It was also confirmed that this light-weight effect can induce the improvement of the maximum speed and the improvement of the operating range via simulations.

탄소섬유 복합소재의 우수성은 이미 여러 산업분야에서 입증되었으며, 조선산업 또한 예외는 아니다. 특히, 해양선진국에서는 탄소섬유 복합소재 선체의 해군과 해경의 특수선박이 이미 실전 배치된 바 있다. 국내에서도 10톤 급 레저선박 혹은 30톤 급 고속정 등에 탄소섬유 복합소재가 적용된 바 있으나, 아직까지 수 백 톤 이상의 경비함급에 대한 연구는 이루어진 바 없다. 본 연구에서는 해외 유사사례 분석을 통해 탄소섬유 복합소재 선체의 500톤 급 경비함에 대한 건조가능성 검토를 수행하였다. 연구결과, 기존 알루미늄 혹은 FRP 선체 대비 약 21%~25%의 경량화가 가능함을 확인할 수 있었으며, 이러한 경량화 효과는 동급 선박보다 최대 운항 속력의 향상과 함께 작전 반경의 향상효과 또한 기대할 수 있는 것으로 시뮬레이션되었다

Keywords: 탄소섬유복합소재(Carbon fiber reinforced plastic), 복합소재선박(Composite vessel), 건조가능성검토(Feasibility study), 선박설계(Ship design)

경비함은 해안방어, 국경보호, 수색 및 구조임무뿐만 아니라 해상에서 발생하는 불법 조업, 밀항, 밀수 등의 각종 위법 행위를 단속하는 목적을 가지고 있다. 이에 경비함은 항구 및 해상 교통로의 안전 확보를 위한 해상 작전에 효율적으로 대처할 수 있어야 한다.

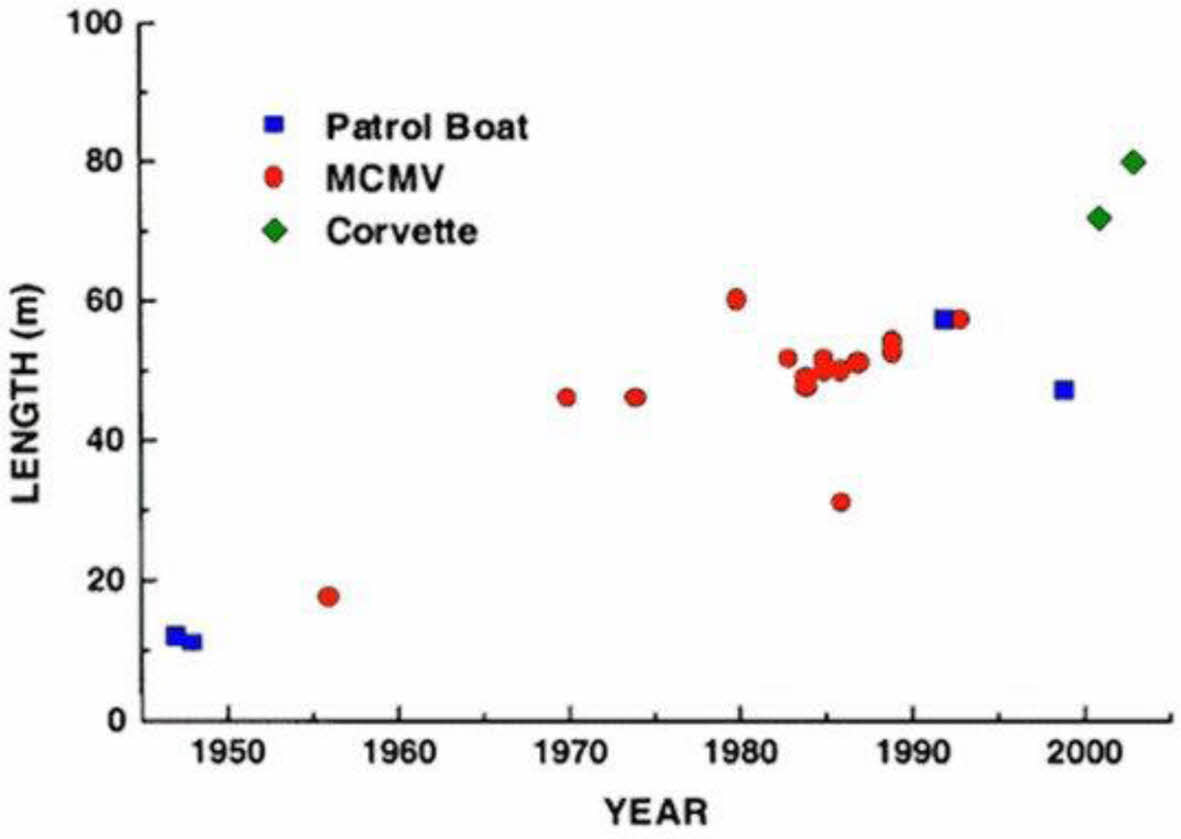

경비함은 과거 강(steel) 위주로 주로 제작이 되었지만, 최근 선체 경량화, 친환경, 높은 내구성 등의 목적으로 경량소재인 섬유강화복합재(fiber reinforced plastic, FRP) 등의 소재를 적용하는 사례가 증가하고 있다[1,2]. FRP로 제작된 함정의 경우 세계 2차대전 이후 미 해군에서 적용을 시작하였으나, 당시의 FRP는 낮은 강성 및 제작품질 확보 등의 문제로 인하여 소형 경비정(길이 약 15 m, 배수량 약 20 ton 내외)에 주로 적용되었다. 그러나 1970년 이후 영국, 노르웨이, 프랑스 등의 해군에서 규모가 상대적으로 큰 경비함을 FRP로 제작하는 경우가 증가하였다(Fig. 1)[1]. 건조되는 FRP 경비함의 경우는 길이가 대부분 50 m-60 m 정도이며, 최대 80 m인 경비함도 있다(Fig. 2).

탄소섬유 복합소재(carbon fiber reinforced plastics, CFRP)는 인장강도가 유리섬유의 2배, 탄성률이 유리섬유의 4배, 또한 뛰어난 비강도 특성 때문에 자동차 및 항공 분야에서는 높은 비율로 사용되고 있으며[8-13] 선박 분야에서도 럭셔리 요트, 경기용 요트에 적용되어오고 있다[14-18]. 또한 CFRP 소재는 스텔스 성능이 우수하기 때문에 군경용 특수목적의 선박이나 잠수함, 경비함에 적용되는 경우도 증가되고 있다[1,3].

하지만, CFRP 소재는 가격 측면에서 아직까지 부담이 크고, 참고할 만한 개발사례가 아직은 많지는 않다. 또한 CFRP로 건조된 선박들의 경우 선체 소재로써 아직 신소재이기 때문에 선체구조설계가 다소 도전적이기도 하고, 특수한 목적을 가지고 있기 때문에 공개된 설계자료가 많이 없다.

소형선박(선박길이 24 m 이하인 선박)의 설계 및 건조 표준인 ISO 12215[19]에는 선체 소재로 탄소섬유의 요구사항과 함께 CFRP 선체구조 설계에 대해 다루고 있고, 여러 국제선급에서도 이 ISO 국제표준에 기반하여 CFRP 선체구조 설계와 건조규정을 제시하고 있거나 보다 강화된 자체규정에서도 제시하고 있다[20].

본 저자들은 CFRP를 선체구조에 적용하기 위하여 ISO 국제표준과 관련된 선급규정의 구조설계 절차를 비교분석 한 바 있으며[21] 선체용으로 제작된 CFRP 적층판을 대상으로 재료시험을 실시한 바도 있다[22]. 본 연구에서는 이러한 기존 연구결과를 바탕으로 CFRP 선박 중 대다수인 소형선박이 아닌 규모가 좀 더 큰 경비함에 적용하고자 한다. 이를 하기 위하여 기존 강 및 알루미늄 경비함의 특징과 필수요구사항을 분석하고, 이를 CFRP 선체의 경비함으로 설계하는 적합성 연구(feasibility study)를 진행하고자 한다. 이를 위해 경비함의 특징에 맞는 선형과 구조를 개발하고, 추진 시스템과 상부구조물을 포함하는 디지털 모델(digital mock-up, DMU)을 제작하였다. 또한 설계된 CFRP 경비함의 결과를 기존의 강 및 알루미늄의 경비함과 같이 비교 분석함으로써 CFRP의 적용효과를 분석하였다.

|

Fig. 1 Plot of vessel length against the year of construction for all-composite patrol boats, mine-countermeasures vessels (MCMVs) and corvettes against the year of construction [3] |

|

Fig. 2 Composite patrol boats, mine-countermeasures vessels (MCMVs) and corvettes [4-7] |

CFRP 경비함을 설계하기 위해서 관련된 유사 실적 경비함을 조사하여 주요기능과 특징, 치수 등을 비교 분석하였다. 또한, 분석된 주요내용을 바탕으로 CFRP 설계함의 요구사항을 정의하고자 한다. 경비함은 특수목적의 선박이기 때문에 공개된 자료는 많지 않아 CFRP 설계함 설계에 있어 유사한 실적경비함의 데이터를 포함하여 분석함으로써 특징부터 분석하여 주요제원과 형상을 정의하였다.

2.1 CFRP 경비함의 설계요구사항 분석

앞서 Fig. 1에 따르면 FRP 복합소재로 건조된 경비함의 규모가 대략 50 m-60 m 위주로 되어 있다. 이를 고려해서 본 CFRP 경비함 설계에 있어 경비함의 길이(length of waterline, Lwl)가 55.5 m로 결정하였다. 선체 무게, 엔진 및 주기관 장비, 승조원 등을 고려한 만재배수량(full load displacement)은 500 ton-600 ton 정도로 결정하였다.

CFRP 경비함은 설계하기 위하여 국내외 운영되는 유사 실적 경비함을 조사하였고 선형, 추진기, 무장과 지휘통제 체계 등 측면에서 특징을 분석하였다. 결정된 규모 등 요구사항에 따라 이 논문에서 24개국의 32척을 경비함을 조사하였다. 조사 범위는 길이가 약 45 m-70 m 정도이며 배수량은 400 ton-700 ton 정도이다. 이러한 실적 경비함의 특징은 요약하면 아래와 같다.

먼저 조사한 경비함들의 경우 작전수행 등의 목적으로 최대 운항속력은 20 knots-40 knots 범위를 가지고 있으며, 순항 속력의 경우 약 15 knots 전후를 가지고 있다. 그리고 이와 같은 기동성을 확보하기 위한 경비함의 기관은 디젤기관과 가스터빈 기관으로 탑재되어 있다. 항행거리의 경우 1000 NM 부터 최대 4000 NM까지 항행이 가능한 것으로 확인되었으며, 조사된 대부분의 경비함은 2000 NM 전후로 운항 가능한 것으로 확인되었다. 그리고, 추진계의 경우는 대부분 감속기를 두며 긴급상황 시 대응력을 향상하기 위해서는 워터제트(waterjet)이나 가변피치프로펠러(controllable pitched propeller, CPP) 등을 사용하고 있다[23]. 선체에 주로 사용되는 재질로는 강, 알루미늄, FRP복합소재가 있다. 마지막, 무장의 경우는 경비함의 임무의 특수성 때문에 함포, 대함 미사일, 기관총 등 무장장비 탑재하며 지휘통제 체계의 경우는 레이더, 전자광학 추적 시스템 등 장비를 탑재하고 있다.

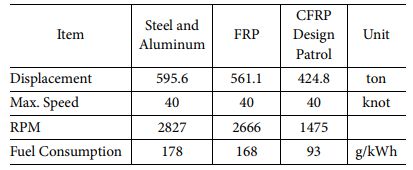

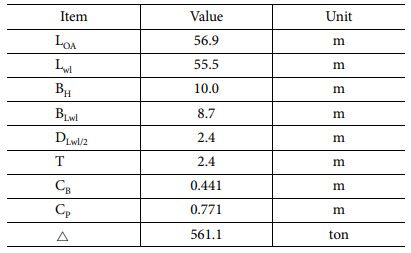

분석된 경비함의 특징을 바탕으로 본 연구에서 설계할 CFRP 경비함의 요구사항을 정리하였다. 본 논문에서 경비함의 선체 소재를 CFRP 소재로 채택하였다. 그 이유는 CFRP 소재는 강 및 알루미늄보다 경량 소재이기 때문에 동급 경비함들보다 작전반경향상, 최대속도 향상 등과 같은 이점이 있기 때문이다. 기관은 디젤기관보다 유사 시 높은 출력을 낼 수 있는 가스터빈기관을 선정하였으며, 이에 적합한 워터제트(waterjet) 추진계를 선정하였다. 또한, 유사 실적 경비함에서 탑재되는 무장 및 지휘통제에 따라서 동급 경비함의 수준으로 선정하였다. 이 설계 방향과 맞게 계획한 CFRP 경비함의 주요 치수 및 스펙은 Table 1과 같이 요약하였다.

다음 챕터에서 CFRP 경비함의 선형과 추진체계 등을 설계하였으며, 결정된 선체 형상에 위와 같은 특징 형상을 고려하여 디지털 모형을 구축하였다.

2.2 CFRP 경비함 주요제원

앞서 정의된 CFRP 경비함의 기본요구사항과 조사된 유사한 FRP 복합소재의 경비함 중 설계정보가 상대적으로 상세하게 제공하고 있는 4척의 유사 실적 경비함(Fig. 3)의 정보를 상세히 분석하였다.

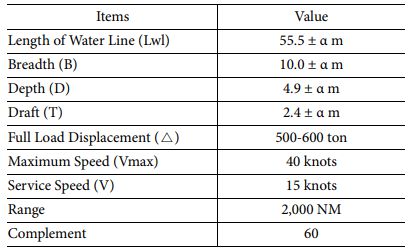

선정된 유사 실적 경비함의 분석은 각 실적 경비함의 치수와 무게 등을 통계처리 함으로써 본 CFRP 경비함의 주요제원을 도출하였다. 이 때 Oh & Lee가 제시한 설계 프로그램[24]을 활용하였다. Table 2는 설계프로그램에 입력된 4척의 유사 실적 경비함의 주요 스펙이다.

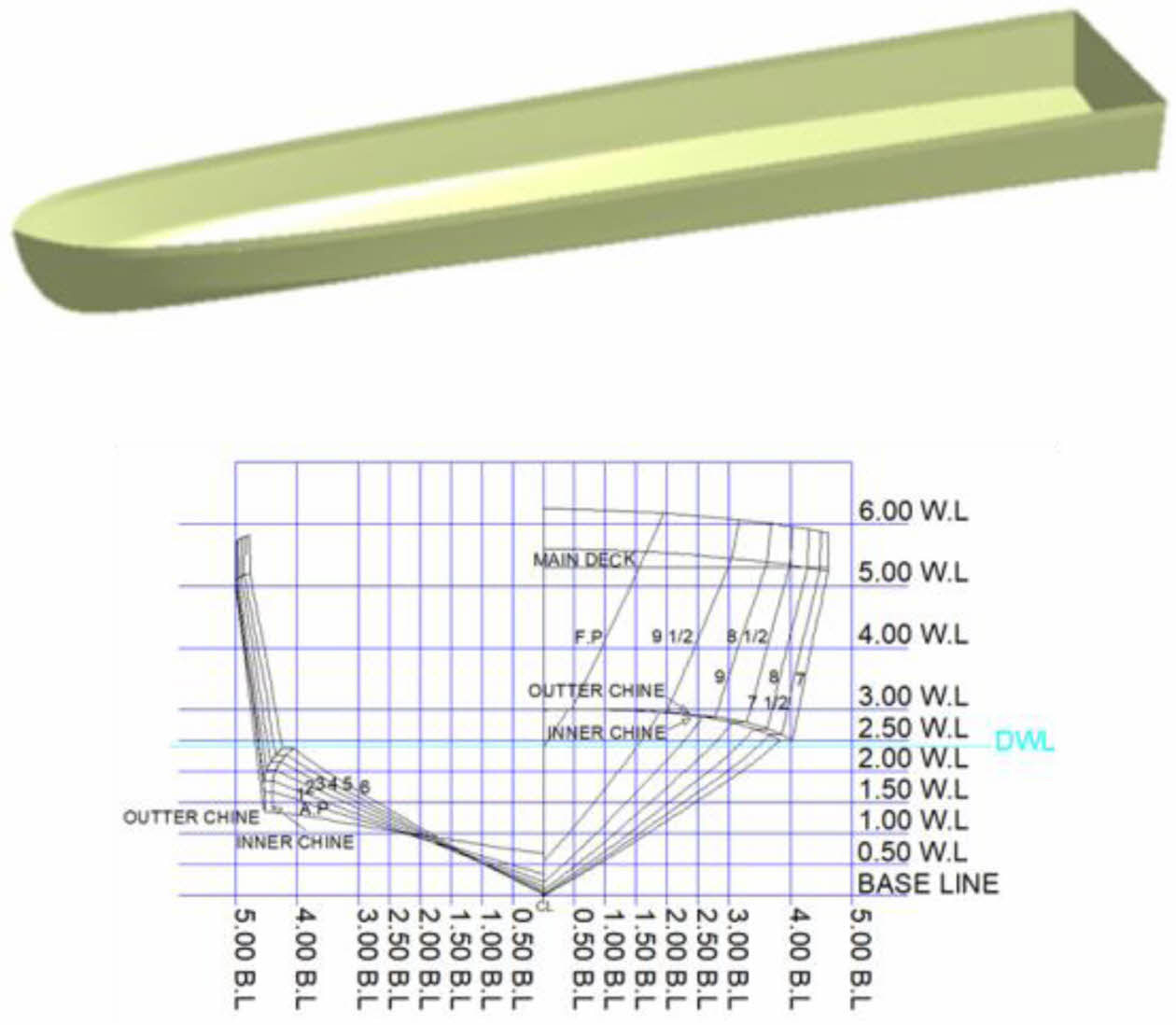

CFRP 설계함의 선형을 도출하기 위하여 유사 실적 경비함 중 CFRP 소재로 건조된 비스비(Visby)의 선형을 참고해 본 설계함의 선형설계를 진행하였다. 이 때 비스비 선형을 상용소프트웨어로 활용하여 구현하였고, Maxsurf 소프트웨어[29]를 활용하여 앞서 도출된 CFRP 설계함의 주요 치수와 맞게 선형 변환을 하고 3D 모델을 도출하였다. Fig. 4은 도출된 CFRP 경비함의 선형과 선도(정면도)이며 Table 3은 CFRP 경비함의 선형의 주요치수이다.

2.3 주기관 선정 및 중량 추정

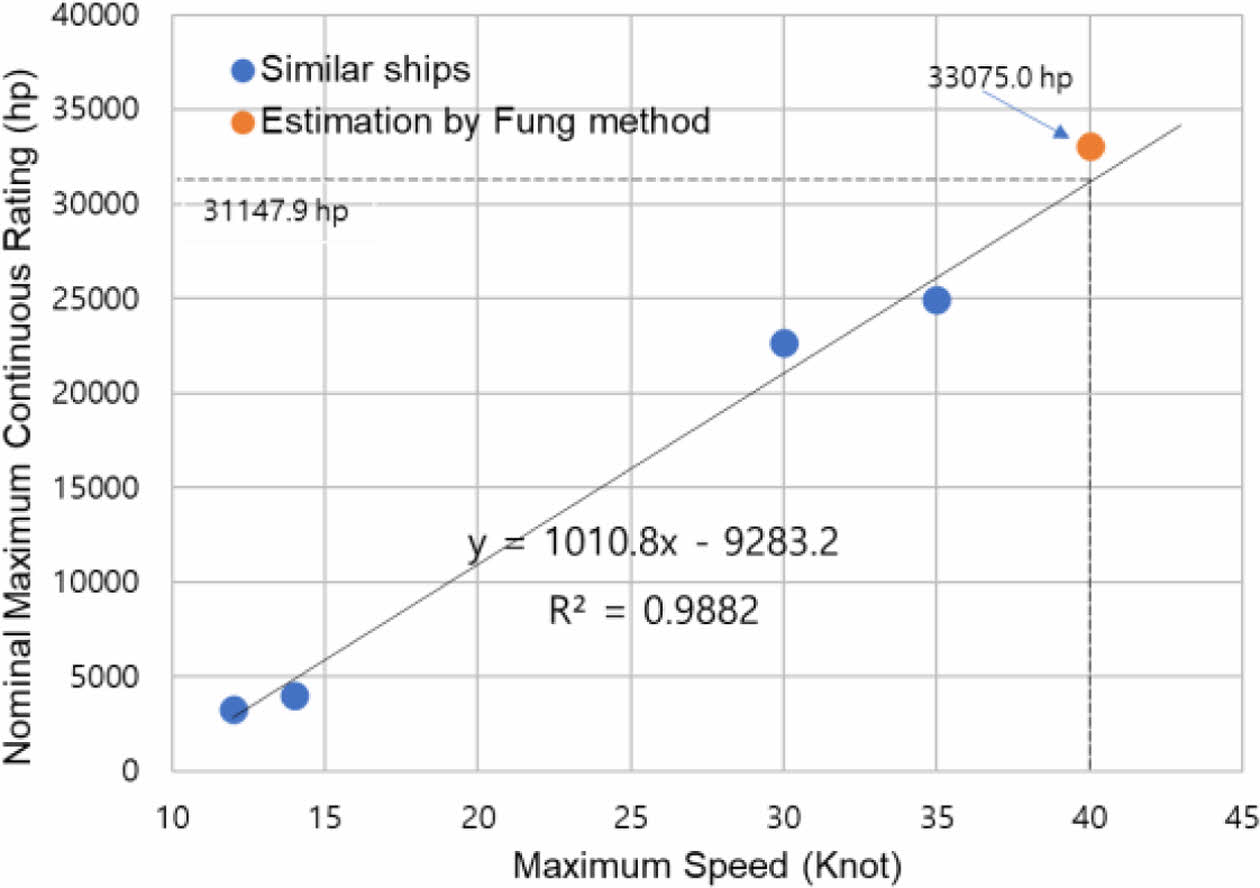

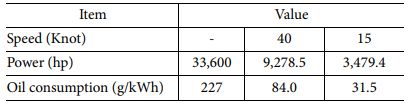

CFRP 설계함의 요구 속력을 충족시키기 위한 엔진의 선택과 이를 포함하여 선형의 loading-condition에 따른 무게를 추정하였다.최대 요구 속력을 충족시키기 위한 엔진의 출력 추정은 설계함의 선형특징과 주요제원의 요구사항을 고려하여 Maxsurf Resistance[29]를 이용하여 Fung 알고리즘을 통해 추정하였다. 추정된 속력변화에 따른 유효 마력(efficiency horse power, EHP)의 결과 40 knots일 때 최소 15,902 hp가 필요한 것으로 확인되었다. 또한, 추정된 유효 마력을 통해 추진기, 전동축 등에 의한 손실율과 sea margin과 engine margin 등을 고려하여 최대속력 40 knots일 때 엔진의 최대 연속 상용 출력(33,075 hp)을 도출하였다. 또한 앞서 조사한 유사 실적 경비함의 최대 연속출력과 같이 비교 분석하였으며 매우 유사한 결과로 보이고 있음으로 추정된 최대연속 추력은 합리적이라고 판단된다(Fig. 5).

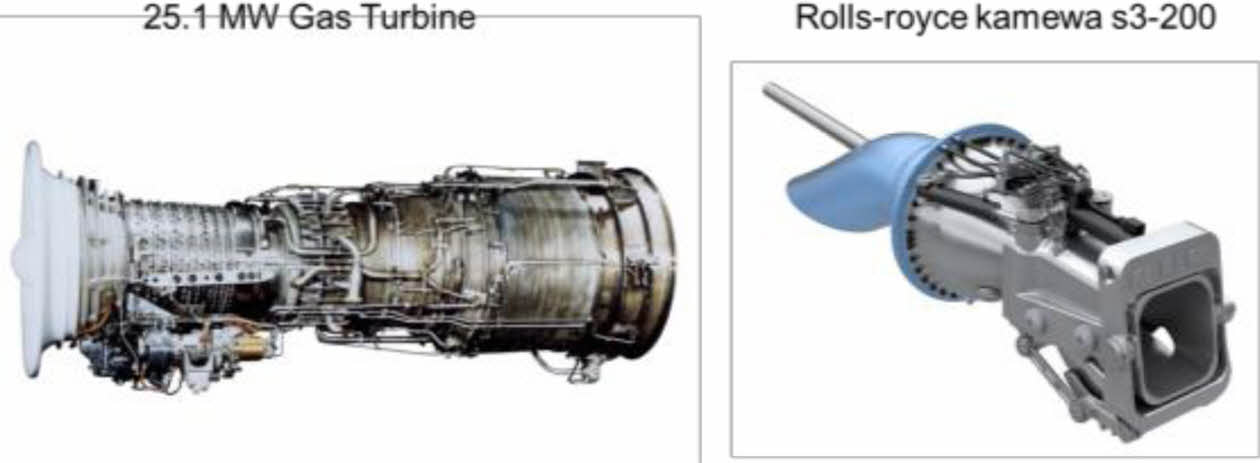

경비함에 적합한 가스터빈 추진 시스템을 조사하였고 CFRP 설계함의 폭과 깊이를 고려하여 출력 만족 가능한 엔진을 선정하였다. 고속디젤엔진이 아니고 가스터빈을 선택한 이유는 앞서 언급하였듯이 가스터빈 엔진은 고속운항 및 급가속 시 출력 측면에서 더 유리하기 때문이다. Fig. 6에 보이듯이 본 논문에서 선정한 기관은 GE Aviation 사[30]의 25.1 MW 가스터빈이며 해당 기관에 적합한 워터제트 추진기의 경우 Rolls-Royce 사[31]의 Kamewa S3-200(출력 범위: 10,000-41,000 kW)으로 2기로 선정하였다. 본 논문의 경비함의 기관부 중량은 216.4 ton으로 기관(90 ton), Gear-box (31.2 ton), 추진기(95.2 ton)으로 구성되어 있다.

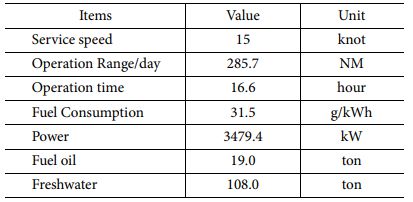

그리고 2000 NM를 운항하기 위해 소모될 연료와 청수의 무게를 추정하였다. GE Aviation 사의 25.1 MW 가스터빈 엔진의 최대출력 33,600 hp일 때 227 g/kWh의 연료가 소모된다[26]. 이러한 정보를 바탕으로 CFRP 설계함의 최대속력 40 knots로 운항할 때의 출력과 연료소모량 계산 후, 서비스속력 15 knots로 운항할 때 출력과 연료소모량을 도출하였다(Table 4).

Table 4에 따라 선정된 가스터빈 엔진이 15 knots로 운항할 때 시간당 0.1 ton 연료가 소모되며, 이에 따라 2,000 NM 운항 시 총 115.86 시간이 소모되기 때문에 최소로 보유해야 하는 연료는 12.7 ton으로 추정되었다.

또한, 청수 소모량의 경우는 환경부에서 제시한 1인이 하루에 소모하는 청수량은 295 L(295 kg)를 기준으로 승무원 60명, 운항 일수 7일으로 계산한 결과 본 설계함이 보유해야 하는 최소 청수량은 62.0 ton으로 확인되었다.

2.4 무장 및 지휘통신 체계

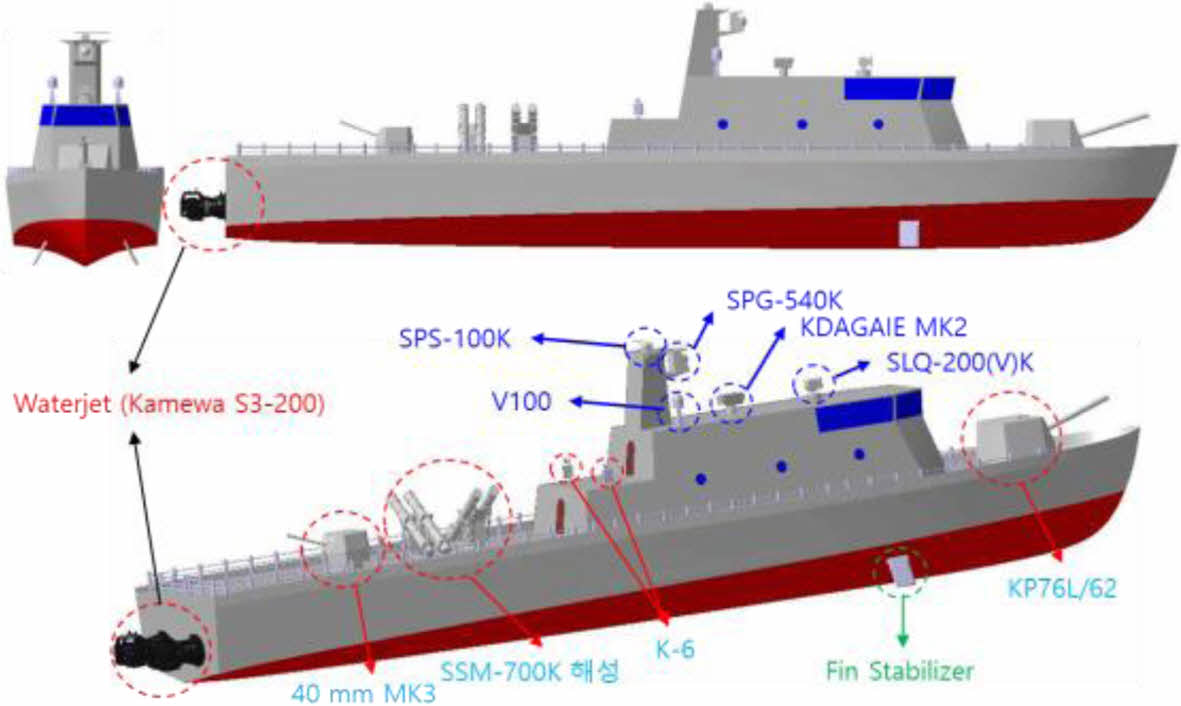

무장과 지휘통제 체계는 국내에서 운항 중인 경비함 과 본 CFRP 설계함의 목적을 고려하여 선정하였다.

무장체계 중 대함 미사일 SSK-700K는 경비함들간의 무력 충돌과 미사일의 사격 범위를 고려하여 선정하였다. 주포는 경비함들간의 무력 충돌 시 가까이 접근한 함정을 사격하기 위하여 76 mm 함포로 KP-76L/62를 탑재하였다. 부포로는 대함 미사일 요격과 경고 사격을 목적으로 40 mm 함포인 40 mm MK3를 탑재하였으며, 또한, 중기관총으로 K-6를 탑재하였다.

지휘통제 체계 중 본 CFRP 설계 경비함에 접근하는 함정을 색출하거나 탑재된 대함 미사일의 목표물을 인식하기 위해 대수상 레이더인 SPS-100K를 탑재하였고, 무력 충돌 시 본 CFRP 설계 경비함을 대상으로 발사된 대함 미사일이나 탑재된 무장 체계의 목표물을 인식하기 위해 대공 레이더인 SPG-540K를 탑재하였다. 그리고 항법 및 대공 레이더와 함께 본 CFRP 설계함에 접근하는 공습을 감시하기 위해 전자광학 추적 시스템인 EOTS를 탑재하였다. 또한, 레이더의 전파를 탐지하고 신호를 분석하기 위한 정보탐지 레이더로 SLQ-200(V)K를, 함정과 함정 사이, 함정과 육상 간의 통신을 위해 통신 시스템인 V100을 설치하였다.

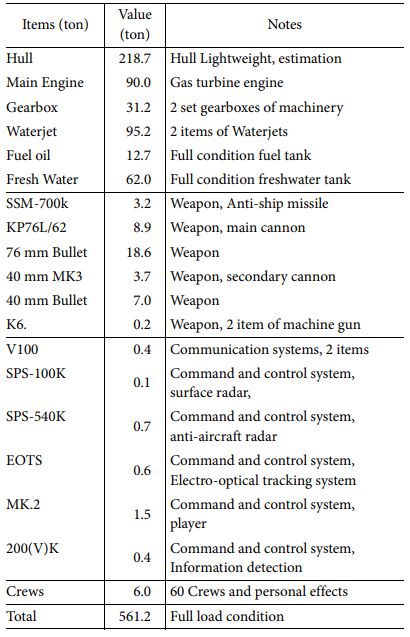

2.5 Loading-condition

본 설계경비함의 loading-condition 별 무게추정을 위해 엔진을 제외한 선체 무게만 추정하였다. Table 5에서 보이는 선체 무게는 엔진과 연료 및 청수 등을 제외한 선체구조의 무게 추정한 결과이며 추정할 때 유사 실적 경비함의 정보를 활용하였다. 또한, 앞서 2.2-2.4절에서 추정된 엔진과 추진 시스템의 무게는 216.4 ton이다. 연료 12.7 ton, 청수 62.0 ton, 무장 32.7 ton, 지휘와 통신장비 3.7 ton, 승무원 6.0 ton으로 추정되어 있다.

|

Fig. 3 Similar ships for CFRP patrol design [25-28] |

|

Fig. 4 Hull form of the CFRP design patrol |

|

Fig. 5 Power comparison on CFRP design patrol and similar ships |

|

Fig. 6 Selected main engine and waterjet |

3.1 소재와 물성 정의

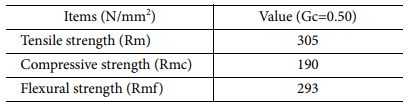

ISO 12215 국제표준에서는 탄소섬유를 선체구조의 소재로 인정하고 있고 인장 모듈러스(tensile modulus) 등의 특성에 따라 3가지 등급으로 분류하고 있다. ISO 12215를 잘 준용하고 강화된 Registro Italiano Navale (RINA)[20] 규정에서 탄소섬유직물은 4가지 등급으로 나누고 있다.

해양용 복합소재가 되기 위해 강화재의 중량의 비율 (glass fiber weight fraction, Gc, 함침율)이 최소 0.30 이상이 되어야 해양구조물로써 유효하다. 위와 같은 선급규정에서는 Gc 변화에 따른 적층판의 물성 추정식을 제시하고 있으며, 또한 선체에 사용할 소재의 직접적인 실험결과를 활용하여도 된다.

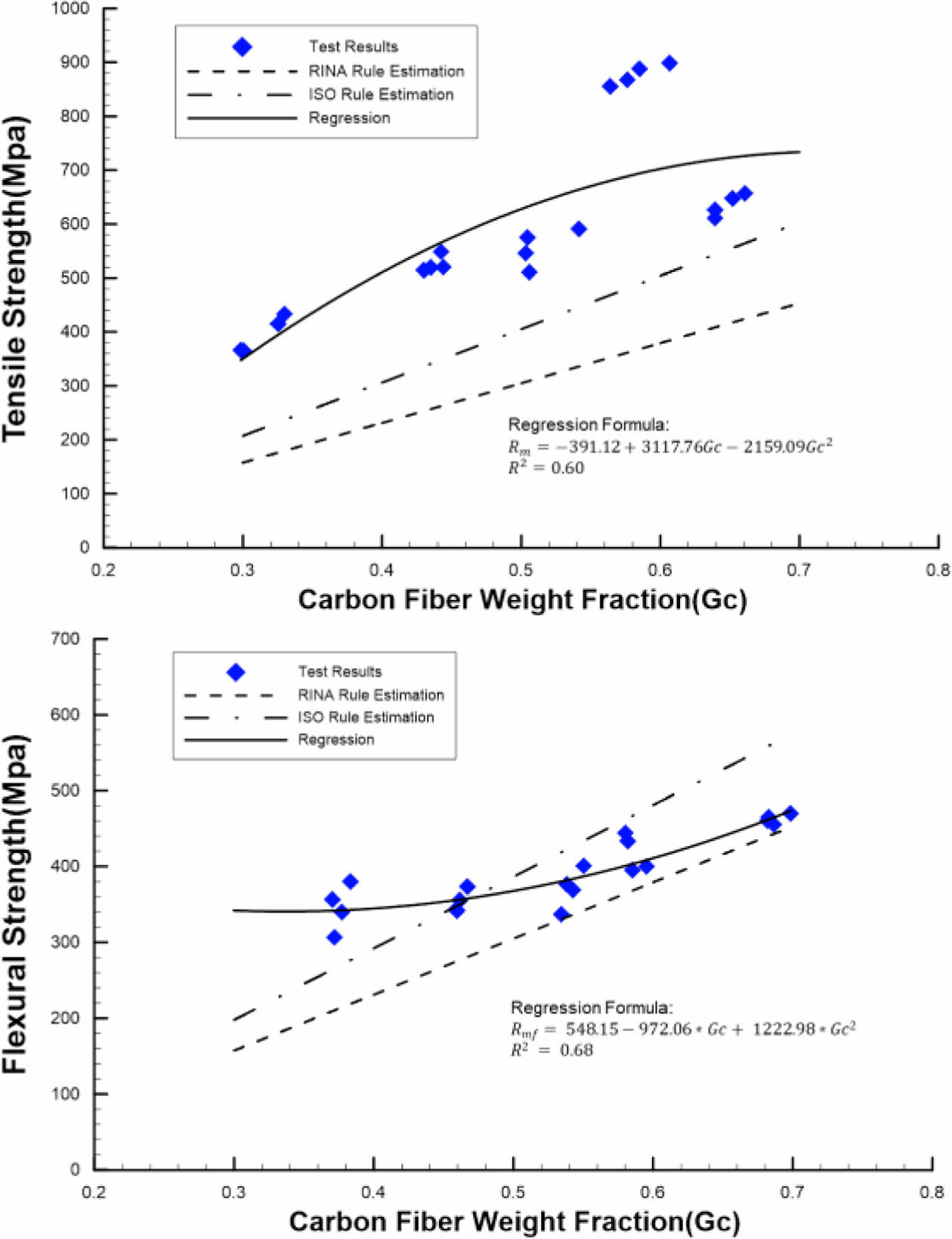

Fig. 7은 ISO 국제표준과 RINA 선급규정에서 제시하는 Gc 변화에 따른 인장강도과 굽힘강도 추정식[19,20] 계산 결과를 그래프로 작성하여 보이고 있다. Gc를 0.30부터 0.70까지 증가하면서 강도를 비교하여 보이고 있다. ISO 국제표준보다는 RINA 규정에 따른 추정결과가 더 보수적인 것을 확인할 수 있다.

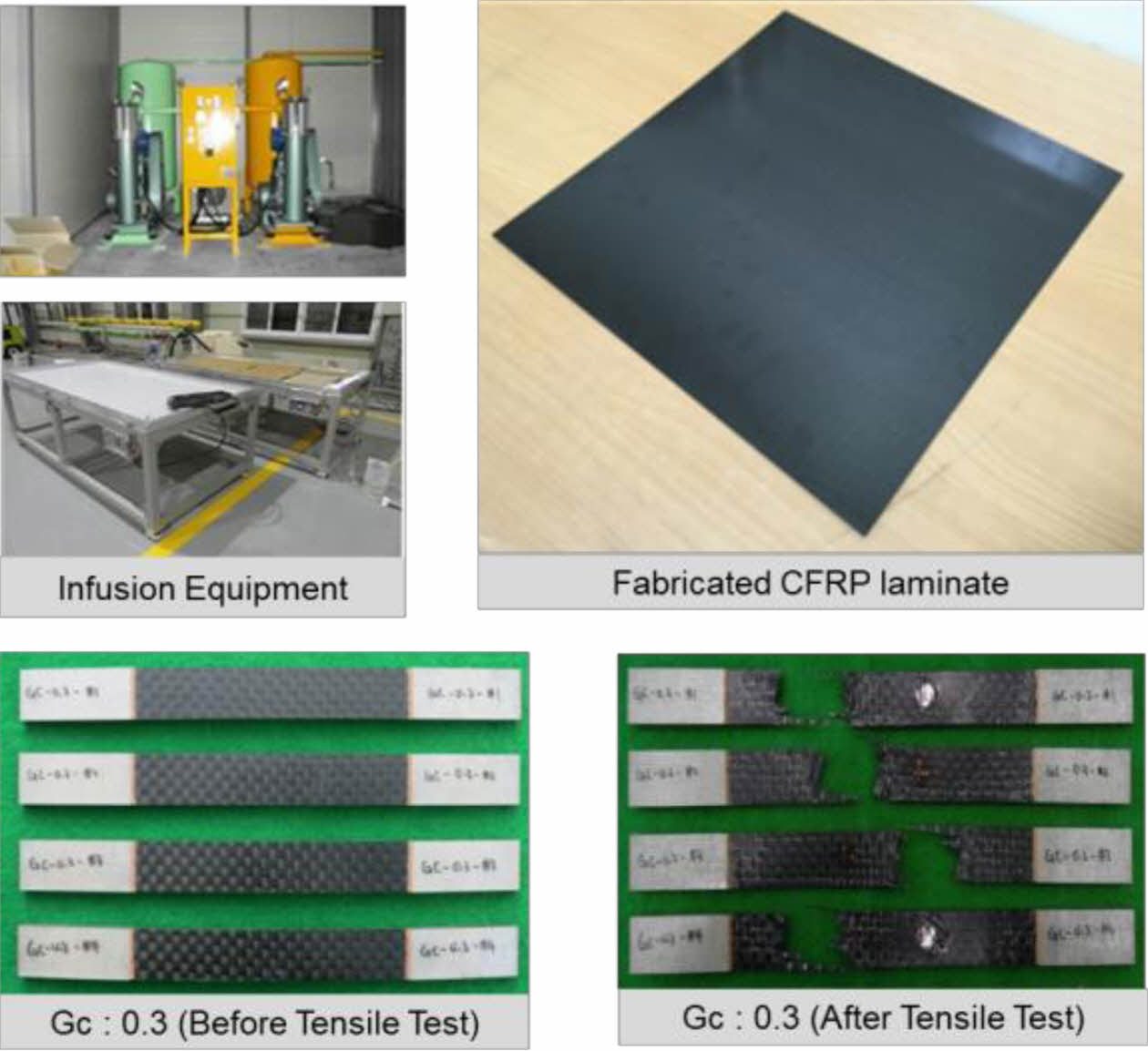

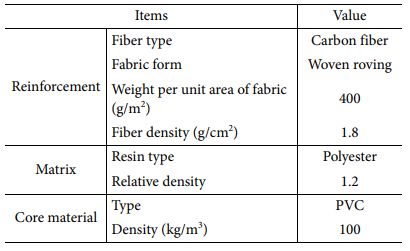

또한 본 저자들이 수행한 CFRP 시험을 진행한 바 있었으며 그 결과를 위와 같은 설계규정에서 제시된 물성 추정식과 비교한 바 있다[22]. 재료시험에 사용된 탄소섬유직물은 400 g/m2의 로빙(woven roving, WR)[32]이며, RINA 규정에 따르면 이는 intermediate 모듈러스의 탄소섬유이다. 재료시험을 진행하기 위해서 탄소섬유직물의 층수(ply)와 폴리에스터 수지의 비율을 조절하면서 Gc를 0.30부터 0.70까지 포함된 CFRP 적층판을 제작하였다. CFRP 적층판의 두께는 2.94 mm부터 3.50 mm까지 5종류의 적층판을 제작하였으며 탄소섬유직물의 층수는 3 plies 부터 10 plies까지 사용되었다. Fig. 8과 같이 제작된 CFRP 적층판을 대상으로 ASTM D3039[33]과 ASTM D790[34]에 따른 재료시험 진행하였으며 결과(파란색 다이아몬드)를 국제표준과 선급규정에서 제시하고 있는 물성추정식과 비교하였다(Fig. 7).

본 연구에서는 CFRP 경비함의 선체구조 적층판을 위한 소재는 시험결과를 갖고 있는 동일소재로 정의하였으며, 적층판의 설계를 위하여 Gc는 0.50로 정의하였다. Gc 0.50에서의 실험결과는 Fig. 7에서 볼 수 있듯이, RINA 선급규정에 의한 추정치(인장과 굽힘강도)를 크게 상회하지만 굽힘강도의 경우 Gc 0.50 이후 ISO 국제표준은 시험결과보다 더 높게 제시되어 있다. 따라서 위와 같은 비교 분석결과를 바탕으로 본 논문에서는 좀 더 보수적인 RINA 규정에 제시된 물성추정식을 선정하여 적층판의 물성을 추정하였다. 또한 재료시험에 사용한 탄소섬유 직물을 적용하여도 물리적 성능에는 규정 상 문제가 없음을 확인하였다.

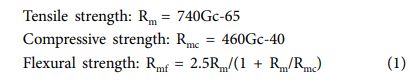

식 (1)은 RINA선급규정에서 제시하는 추정식이며 Table 6은 그 계산결과를 정리하여 보이고 있다. Table 7은 CFRP 적층판의 제작에 사용된 소재의 정보로부터 구조설계에 필요로 하는 원자재의 정보를 요약하고 있다.

여기서 Gc는 적층판 중 탄소섬유의 중량의 비율이다.

3.2 CFRP 선체적층판 설계

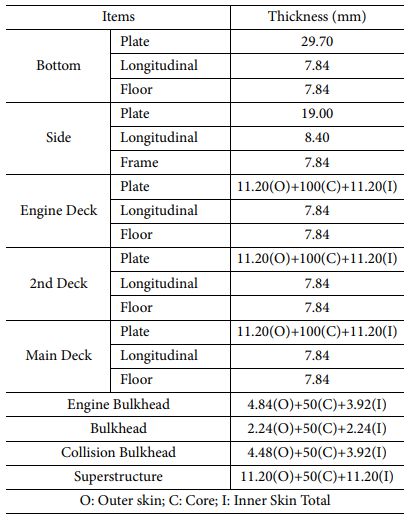

앞서 도출된 선형에 구획과 보강재 배치를 포함하는 구조배치를 하였다. RINA 선급규정에 따라 엔진, 연료 및 청수 탱크 등을 고려하여 수밀격벽을 배치하였으며, 자세한 배치 결과는 Fig. 9와 같다. 전반적인 구조설계는 RINA 선급규정에 따랐으며, 상세한 설계과정은 [16,21]의 설계프로세스를 참고하였다. 본 논문에서는 최대 충격하중이 작용할 것으로 예상되는 선저판을 중심으로 CFRP 구조설계의 결과를 설명하였다.

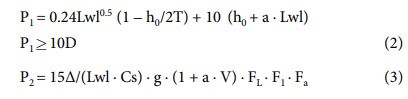

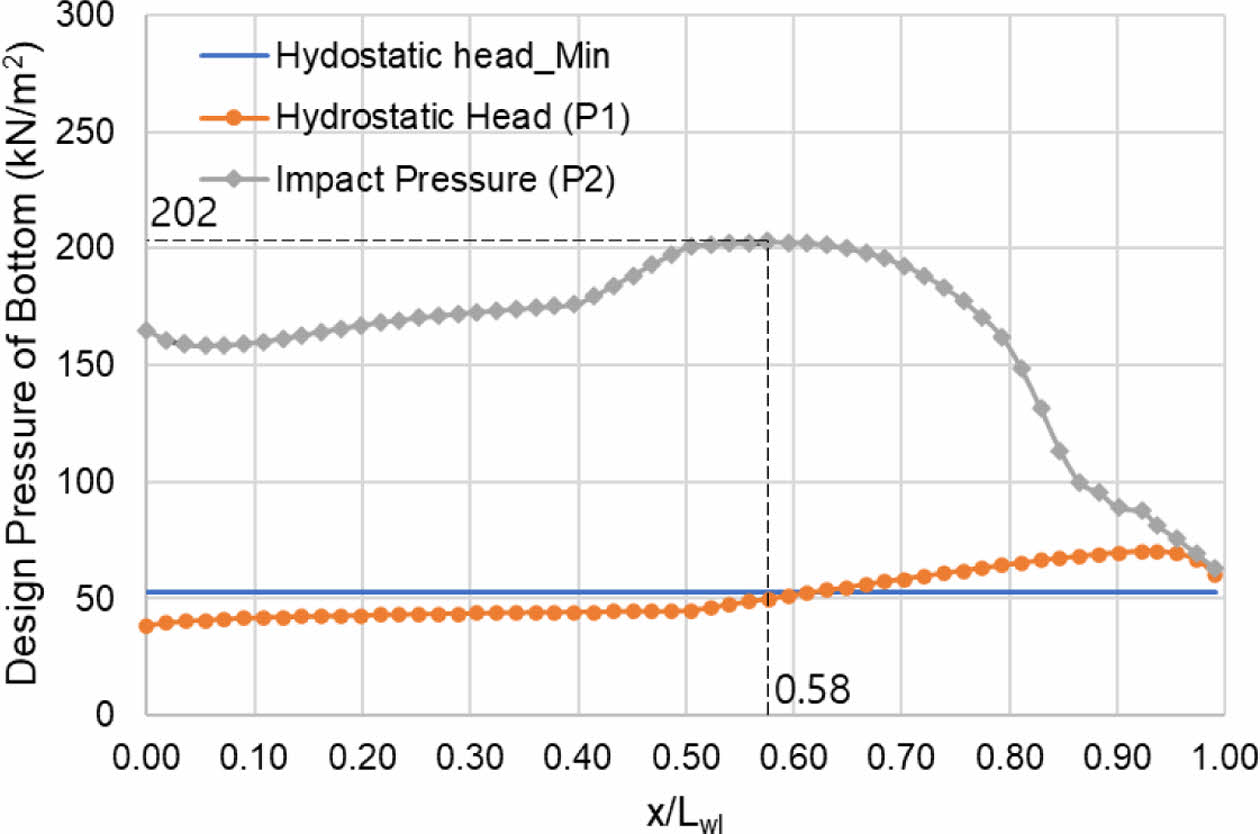

우선, 선형에 작용하는 설계하중을 추정하기 위해서는 최대속력 40 knots를 적용하였고, RINA 선급규정에서 활주형에 해당되는 추정식에 식 (2)와 (3)[20]에 따라 선형에 작용하는 수두압(hydrostatic head, P1)와 충격하중(impact pressure, P2)를 추정하였다. Fig. 10은 선저판의 설계하중의 추정 결과이며 최대 하중은 0.5Lwl 앞부분에서 202 kN/m2의 충격하중이 작용하는 것으로 계산되었다.

여기서, Lwl은 수선장 길이, T는 흘수, h0은 흘수선과 하중 작용점 사이의 거리, a은 하중 작용점의 길이 방향 함수, D은 깊이, △는 배수량, CS은 선체 중앙단면 기준 물에 잠긴 선체의 단면 길이, av은 최대 수직 가속도, FL은 하중 작용점의 길이 방향 위치에 따른 계수, F1은 선체 형상 계수, Fa은 설계 면적에 따른 계수이다.

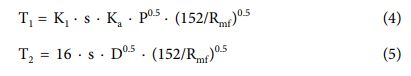

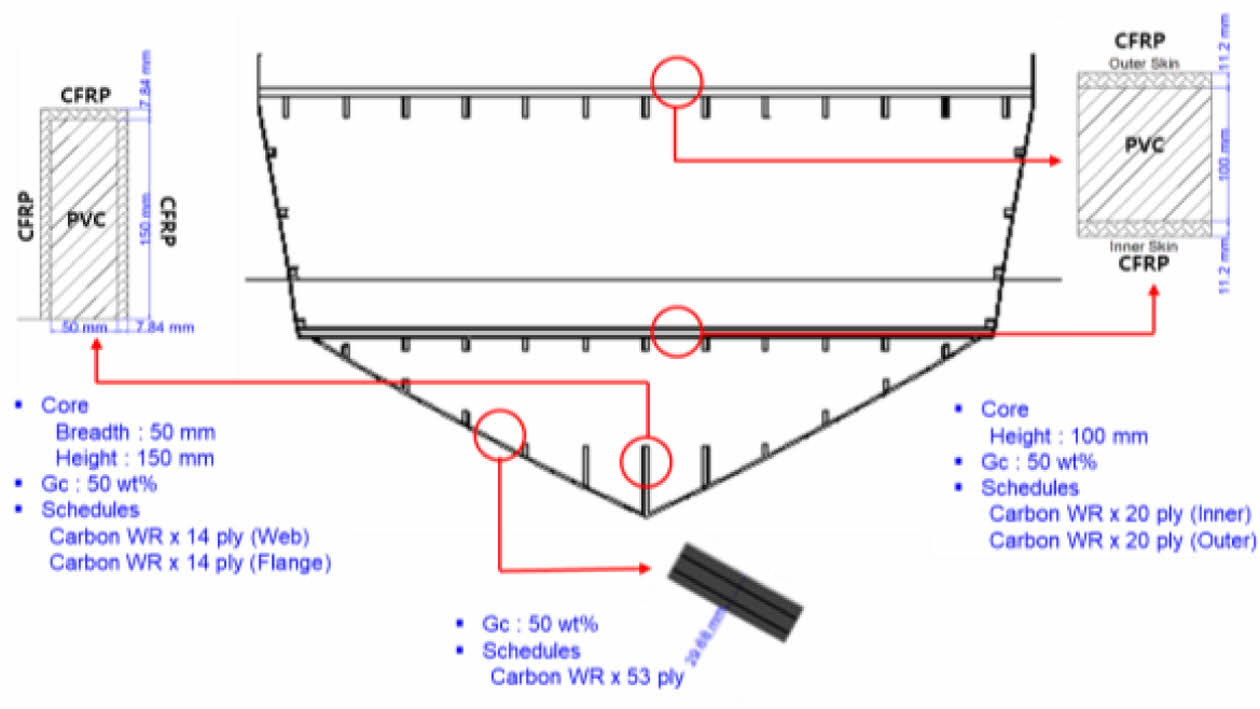

CFRP 적층판의 설계는 앞서 도출한 선저판에 작용하는 최대 하중을 선저판에 일괄적으로 적용하였다. 식 (4), 식 (5)[20]에 따라 선저판의 요구 두께를 계산하였다. 선저판에 최대 충격이 작용하는 0.58Lwl에서 29.2 mm 이상의 두께가 요구되었다.

여기서, K1은 선정 하중에 따른 안전계수, s는 종 방향 보강재의 간격, Ka는 횡 방향 보강재와 종 방향 보강재 비율에 따른 계수, Rmf는 적층판의 굽힘강도, P는 설계 하중, D는 깊이이다.

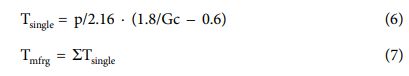

선저판의 요구 두께를 충족시키기 위하여 앞서 선택한 탄소섬유 WR 직물을 대상으로 CFRP 적층판을 설계하였다. 400 g/m2의 탄소섬유 직물을 Gc 0.50 사용하는 경우 식 (6) [20]에 의해서 단일적층판 평균 두께는 약 0.56 mm로 계산되었다. 즉 선저판의 요구 두께를 충족시키기 위해서 섬유직물이 최소 53 plies가 필요로 되며 그때의 두께는 29.7 mm로 계산되었다(식 (7)).

여기서, Tsingle은 적층판 1층의 두께, Tmfrg는 적층판의 생산 두께, p는 탄소섬유직물의 단위 면적당 무게이다.

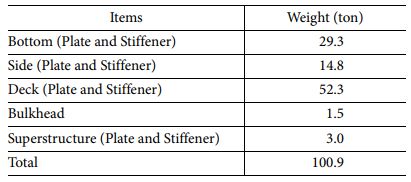

지금까지 최대 하중을 받는 선저판의 CFRP 적층판 설계 중심으로 설명하였으며, 이와 동일한 방법으로 선측판, 갑판, 격벽, 상부구조 물 등의 구조와 PVC의 코어재를 포함하는 보강재 설계 또한 실시하였으며, 이 CFRP 선체구조의 설계 결과는 Table 8에 요약하였다. 또 선저판, 선측판, 가판, 보강재 등 구조재의 설계결과는 Fig. 11에서 보이고 있다. 이 설계자료는 선체 무게 추정할 때 다시 사용된다.

3.3 선체구조 안전성 평가

앞서 진행한 CFRP 설계함의 구조 안전성을 검토하기 위해 RINA 선급규정[20]에 따라 선체 종강도 평가를 진행하였다.

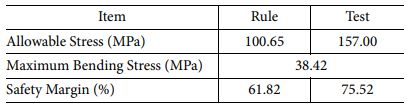

종강도 평가를 진행하기 위해 앞서 설계안의 굽힘 모멘트(Bending Moment)는 규정에서 제시하고 있는 추정식에 따라 추정하였으며, 그 결과는 41,371.6 kN·m으로 추정되었다. 또한 중앙 단면(Midship Section)을 기준으로 단면 계수(Section Modulus)를 Auto CAD를 활용하여 측정하였다. 측정된 단면계수를 통해 추정한 최대 굽힘 응력은 선저판에서 38.42 MPa로 작용하는 것으로 확인되었다. 또한 규정에서 제시하고 있는 소재에 따른 허용 응력은 62.7 MPa로 확인되었다.

이러한 결과에 따라서 종강도평가를 진행하였으며 설계안의 구조안전성을 확인하였다(Table 9). 종강도의 평가결과로 안전마진(safety margin)이 약 39%임을 확인하였으며, 이는 구조 안전성에는 문제가 없음을 판단할 수 있었다.

또한 3.1에서 기술하였듯이 선급규정에서 제시된 물성추정식(인장강도 기준)보다 실제의 재료시험의 결과는 약 2배 이상 더 높은 것으로 확인할 수 있었다. 이러한 결과에 따르면 실제의 실험결과는 더 높은 허용응력(allowable stress)을 갖고 있기 때문에 본 CFRP 경비함의 구조설계안은 규정보다 약 13.70%으로 더 높은 안전마진이 갖고 있음을 알 수 있다(Table 9). 또한 이 결과에 따르면 추가적인 경량화의 여지가 있을 것으로 사료된다.

|

Fig. 7 Comparison of the tensile strength and flexural strength change from the design rule and the test results according to Gc [22] |

|

Fig. 8 CFRP laminate specimen fabrication and tensile test examples (the case of 30% carbon fiber woven roving) [22] |

|

Fig. 9 Structural layout of the CFRP design patrol |

|

Fig. 10 Design pressure acting on bottom plate |

|

Fig. 11 Main design results of the CFRP structures |

설계된 CFRP 실적함의 외부형상 및 특징을 잘 파악하고 탑재장비 위치의 식별을 쉽게 하기 위하여 디지털 모델을 구현하였다.

본 장에서 설계된 CFRP 설계함의 선형, 상부구조물, 구획배치, 보강재 배치, 추진체계(워터제트), 탑재되는 무기 (함포, 대함 마사일, 기관총 등)와 지휘통제 체계, 통신장비는 부품으로 3D 모델을 구축하였다. 최종적으로 구축된 부품들이 assembly하여 CFRP 설계함을 구현하였다(Fig. 12).

또한, 구현된 모델과 앞서 정의된 loading-condition를 활용하여 복원성 측면에서도 충분한 안전성을 갖고 있음을 확인하였다.

|

Fig. 12 3D model of the design ship |

본 장에서는 함정에 주로 사용되는 선체소재인 강 및 알루미늄 소재가 아닌 초경량 소재인 CFRP 소재를 적용함으로써 얻을 수 있는 효과에 대해 분석하고자 한다. 앞서 조사한 실적 경비함 대비 경량화 효과를 비교 분석하였으며 경량화로 인한 성능향상을 비교 분석하였다.

5.1 경량화 효과

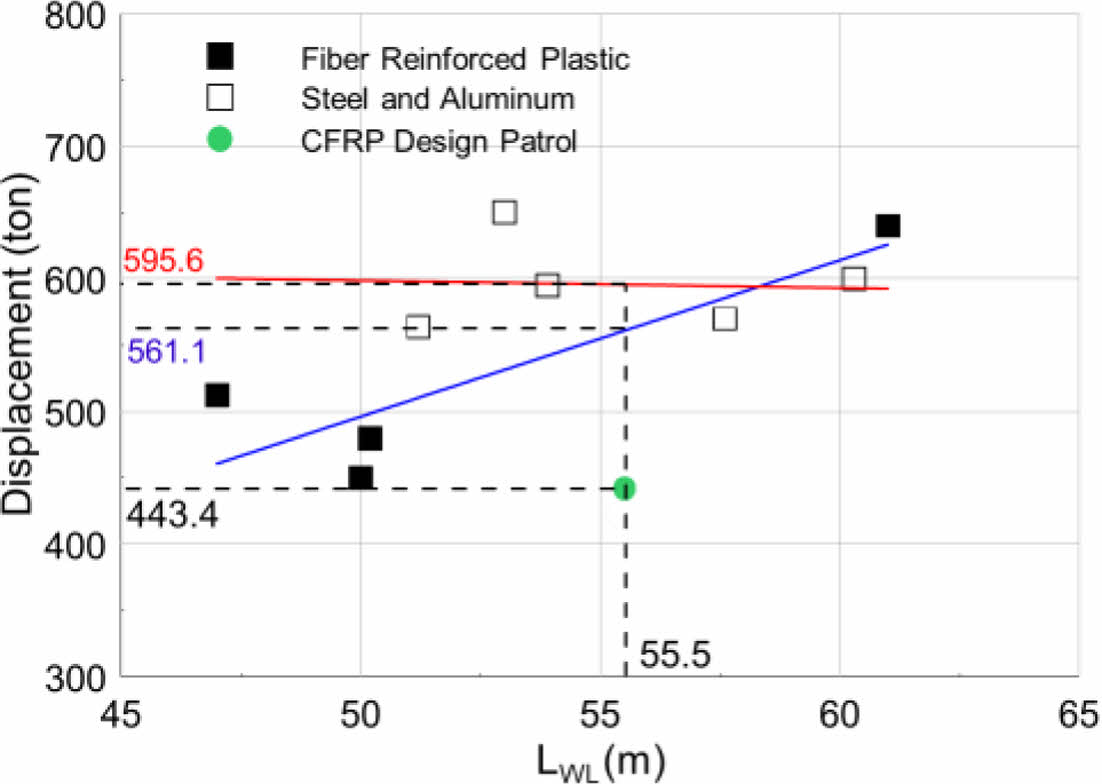

앞서 추정된 CFRP 설계함의 만재 배수량이 561.10 ton으로 도출되었으나 이는 유사한 실적함의 통계에 의한 것이고, 설계함의 설계과정을 거쳐 선체, 기관, 무장 등의 무게를 확인할 수 있어 설계함의 만재 배수량을 합산하였다. CFRP 선체구조의 설계결과로부터 선체구조만의 무게를 추정할 수 있고 구조설계의 3D CAD 모델로부터 추정한 선체구조의 무게는 약 101 ton로 계산되었다(Table 10).

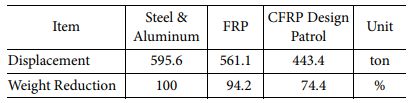

앞서 엔진의 무게는 90 ton, Gear box 31.2 ton, 추진기 98.2 ton다. 기존 유사한 실적함과 유사하게 무장 무게는 총 41.4 ton이다. 2000 NM 기준으로 운항할 수 있도록 연료의 무게는 12.7 ton으로 추정되어 있었다. 또한 나머지 승무원, 통신장비 등의 무게를 전부 합산하면 설계함의 만재 배수량은 443.4 ton으로 확인되었다. 합산 결과는 통계로 얻은 결과와 약 127 ton의 차이로 존재한 것으로 확인되었다. 물론 의장품, 전자통신장비 등의 무게로 차이가 날 수 있지만 이러한 차이는 탄소섬유 복합소재 선체구조 적용되어 탄소섬유 복합소재의 경량화 효과로 고려할 수 있다[17,35].

또한 기존의 강 및 알루미늄, FRP 복합소재 실적함과 CFRP 설계함의 무게를 비교를 하였다. Fig. 13에서 빨간색 선이 앞서 조사한 강 및 알루미늄 실적함의 만재배수량의 경향을 보이고 있고 파란색은 FRP 복합소재 실적함의 만재배수량의 경향을 보이고 있다. 길이가 55.5 m일 때 강 및 알루미늄 실적함의 배수량이 595.6 ton으로 확인할 수 있고 FRP 복합소재 실적함의 배수량이 561.1 ton으로 확인할 수 있다. 설계된 CFRP 설계함은 강 및 알루미늄 실적함보다 약 25.6%, FRP 복합소재 실적함보다 21.0%의 경량화 효과가 있는 것을 알 수 있다(Table 11). 이는 [17,35]에서도 유사한 추세로 알려져 있다.

5.2 운항성능 효과

5.2.1 최대 운항 속력 향상

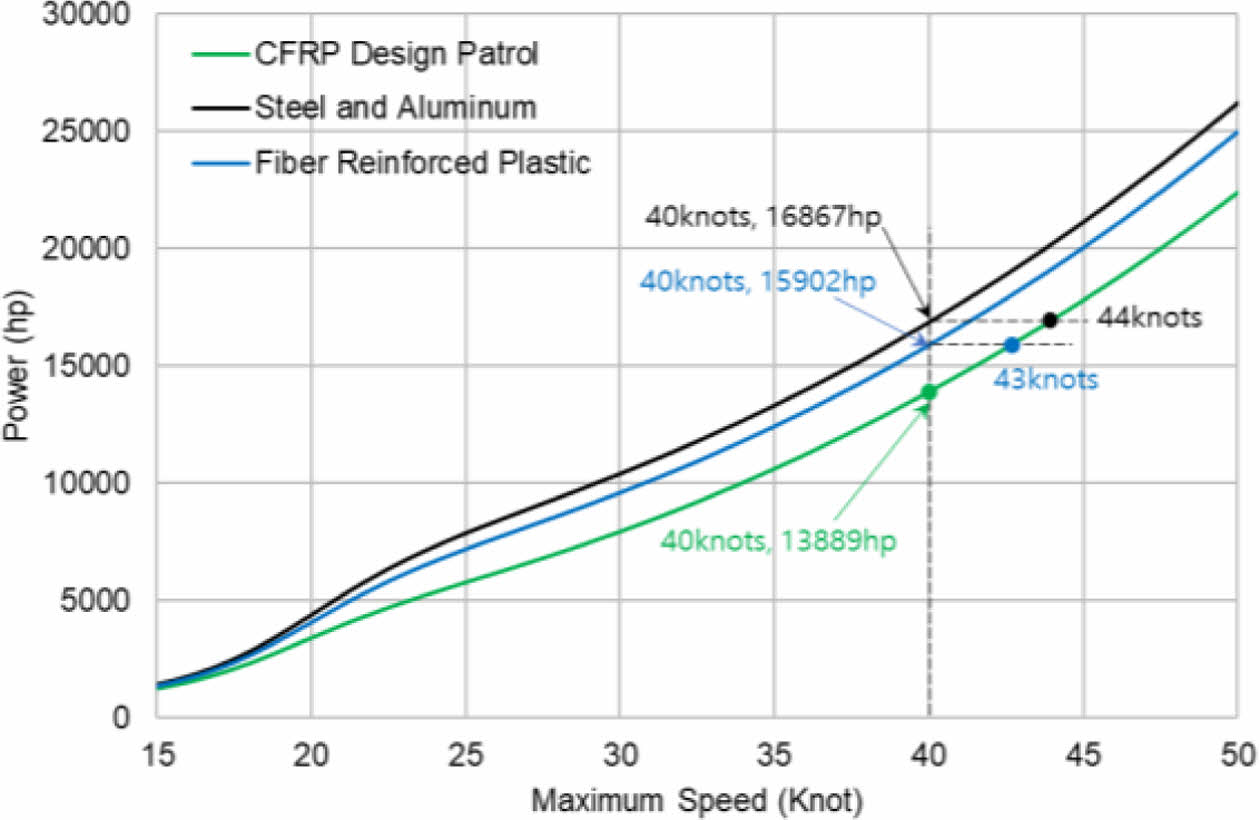

기존 조사된 강 및 알루미늄 실적함은 595.6 ton, FRP 복합소재 실적함이 561.1 ton으로 확인되고 있다. 항해 범위가 2000 NM의 설계조건을 만족할 때의 CFRP 설계함의 배수량이 443.4 ton이다. 이를 바탕으로 배수량 차이로 인한 흘수 변화를 고려하여 앞서 사용된 Fung 방법을 통해 강 및 알루미늄, 복합소재, CFRP 설계함 3가지 케이스를 고려해 최대속력 40 knot로 운항할 때 발생하는 저항과 요구되는 유효 마력을 추정하였다.

선박의 경량화는 선체에 작용하는 저항을 감소시키기 때문에 최대속력의 향상이 가능하며, 이는 속력 변화에 따른 파워 추정 결과를 통해 확인할 수 있다(Fig. 14). 결과적으로 CFRP 설계함은 강 및 알루미늄의 실적함보다 최대 속력이 약 4 knots 향상된 것을 확인하였으며 FRP 복합소재 실적함보다 최대 속력이 약 3 knots 더 향상된 것을 확인하였다.

5.2.2 작전 반경 향상

앞서 경량화 효과에 따른 CFRP 경비함의 최대 속력 향상 가능성을 확인하였다. 본 절에서는 최대속력을 40 knots로 유지하는 경우 선체 소재에 따른 경비함들의 작전반경에 대해 비교 분석하고자 한다. 비교할 때는 CFRP 설계함에서 탑재된 엔진을 대상으로 진행하였으며 소재 변화에 따른 선형의 변화도 제외하였다. 엔진 사에서 제시한 엔진 사양 카탈로그 출력과 연료 소비량 차트를 사용하여 중량 감소에 따른 시간당 연료 소비량 및 설계함의 작전 범위의 변화를 비교하였다.

Table 12에 따르면, 시간당 연료소비량은 CFRP 설계함이 강 및 알루미늄 실적함보다 거의 48% 절감할 수 있는 것을 보이고 있고 FRP 복합소재 실적함보다 약 45% 절감할 수 있음을 확인하였다. CFRP 설계함은 기존 강 및 알루미늄 실적함과 FRP 복합소재 실적함보다 각각의 시간당 107 NM, 91 NM로 더 항해하는 것을 확인할 수 있다.

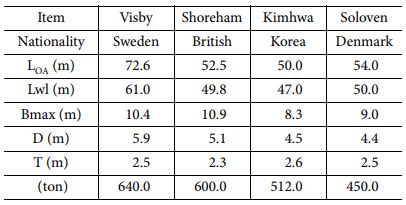

또한, CFRP 복합소재 선체구조 적용된 경량화 효과로 인하여 연료 및 청수를 더 실을 수 있기 때문에 운항 거리를 확대할 수 있다. 경량화 효과로 인한 순항 거리를 얼마나 확장할 수 있는지를 판단하기 위해서 앞서 통계로 얻은 만재배수량(561.1 ton) 기준으로 CFRP 설계함을 127 ton의 여유가 있는 것을 확인하였다. 이러한 차이로 추가적으로 실을 수 있는 연료 및 청수의 양을 계산하였고 Table 13과 같다.

앞서 연료 및 청수 추정 시 제시한 바와 같이 하루에 순항 속력 15 knots, 하루에 운항하는 시간이 16.6 h로 가정하면 하루에 운항하는 거리가 285.7 NM이다. CFRP 설계함의 경량화효과로 인하여 추가적으로 연료가 19.0 ton, 청수의 무게가 108.0 ton 더 실을 수 있어 총 211.1시간으로 약 13일을 추가 운항할 수 있다. 운항 거리로 총 3651.4 NM로 추가 운항할 수 있음을 확인할 수 있다.

5.2.3 작전 능력 향상

CFRP 설계함의 경량화 효과에 따른 연료 및 청수를 더 이상 추가하지 않고 앞서 통계로 얻은 만재배수량 (561.1 ton) 대비 존재한 127 ton의 여유로 함포, 함포의 탄약 등을 실으면 설계함의 작전능력을 향상할 수 있다.

앞서 언급한 72 mm의 함포의 무게는 8.9 ton이고 탄약이 18.6 ton (2592 bullets)이다. 그리고 40 mm의 함포의 무게는 3.7 ton이고 탄약이 7 ton (2800 bullets)이다. 설계함은 CFRP 선체구조를 적용으로 인한 경량화 효과로 70 mm 함포와 40 mm 함포 또한 탄약이 약 3 set 더 추가 실을 수 있음을 확인할 수 있다.

|

Fig. 13 Comparison on the lightweight effect of the CFRP design ship to the steel and aluminum, FRP similar ships |

|

Fig. 14 EHP estimation results for max. speed improvement |

|

Table 10 Hull structure weight calculation from the 3D CAD model according to structure type |

|

Table 12 Fuel consumption estimation due to lightweight effect of CFRP design patrol |

|

Table 13 Fuel oil and freshwater weight estimation due to lightweight effect of CFRP design patrol |

본 연구에서는 기존에 강 및 알루미늄으로 제작되어 왔던 경비함을 CFRP 소재를 적용하여 설계하고 적용효과까지 분석하였다. RINA 선급규정을 기본으로 CFRP 선체구조를 개발하였고 저자들의 재료시험결과와 비교분석을 통해 타당성을 확인하였다.

경비함의 선체구조를 CFRP로 적용할 경우 경비함의 목적에 맞게 고속, 작전반경, 작전 수행능력 등 요구사항을 기본적으로 충족 가능함을 확인할 수 있었으며, 배수량의 경우 기존 강 및 알루미늄보다 약 25% 경량화 가능한 것으로 확인되었다. 본 논문의 설계결과에 따르면 CFRP 선체구조 경비함은 동일 스펙의 기존 강 및 알루미늄 경비함 대비 속도, 기관의 효율, 작전반경, 작전능력 모두 향상됨을 확인하였으며, 이는 고속 경비함의 주 목적을 더욱 부각시킬 수 있는 것으로 확인되었다.

본 논문에서는 고속경비함의 선체구조를 CFRP로 설계하였다. 그 결과 기존의 경비함 대비 많은 장점을 가지는 것으로 확인되었다. 또한 이와 같은 CFRP 경비함을 제작하기 위해서는 규모가 크고 두께가 두꺼운 CFRP 선박의 제작 기술과 제작품질의 영향을 크게 받는 복합소재의 특성을 고려한 제작공법 개선 등의 연구 또한 함께 이루어져야 할 것으로 사료된다.

- 1. Mouritz, A.P., Gellert, E., Burchill, P., and Challis, K., “Review of Advanced Composite Structures for Naval Ships and Submarines,” Journal of Composite Structure, Vol. 53, 2001, pp. 21-41.

-

- 2. Lowde, M.J., Peters, H.G.A., Geraghty, R., Graham-Hones, J., Pemberton, R., and Summerscales, J., “The 100 m Composite Ship?,” Journal of Marine Science and Engineering, Vol. 10, No. 3, 2022, 408.

-

- 3. Rubino, F., Nisticò, A., Tucci, F., and Carlone, P., “Marine Application of Fiber Reinforced Composites: A Review,” Journal of Marine Science and Engineering, Vol. 8, No. 1, 2020, 26.

-

- 4. Royal Navy, Composite Sandown Class Mine Counter Measure Vessel, https://www.royalnavy.mod.uk/the-quipment/ships/patrol-and-minehunters/sandown-class.

- 5. Royal NAVY, Composite Hunt Class Mine Counter Measure Vessel https://www.royalnavy.mod.uk/the-equipment/ships/patrol-and-minehunters/hunt-class.

- 6. Kangnam Corporation, Sweeping & Hunting Craft, http://www.kangnamship.co.kr/business/business_01_03.php.

- 7. Royal Netherlands Navy, Alkmaar Class Minehunter Vessel, https://www.meta-defense.fr/en/2021/10/29/greece-signs-a-letter-of-intent-for-2-frigates-and-6-second-hand-mine-hunters-with-the-netherlands/

- 8. Cho, S.H., Yoon, B.Y., Lee, S.H., Hong, K.M., Lee, S.H., and Suhr, J.H., “Investigation of Viscoelastic Properties of EPDM/PP Thermoplastic Vulcanizates for Reducing Innerbelt Weatherstrip Squeak Noise of Electric Vehicles,” Composite Research, Vol. 34, No. 3, 2021, pp. 192-198.

-

- 9. Yoo, J.W., Lee, J.W., Kim, S.H., Kim, Y.C., and Suhr, J.H., “GF/PC Composite Filament Design & Optimization of 3D Printing Process and Structure for Manufacturing 3D Printed Electric Vehicle Battery Module Cover,” Composite Research, Vol. 34, No. 4, 2021, pp. 241-248.

-

- 10. Yoon, C.M., Lee, D.W., Byun, J.H., Tran, T.M.N., and Song, J.I., “Study on Out-of-Plane Properties and Failure Behavior of Aircraft Wing Unit Structures,” Composite Research, Vol. 35, No. 2, 2022, pp. 106-114.

-

- 11. Gan, C.S., Tan, L.Y., Chia, C.C., Mustapha, F., and Lee, J.R., “Nondestructive Detection of Incipient Thermal Damage in Glass Fiber Reinforced Epoxy Composite Using the Ultrasonic Propagation Imaging,” Functional Composites and Structures, Vol. 1, No. 2, 2019, 025006.

-

- 12. Kim, E.J., Jung, D.Y., Yu, W.R., and Na, W.J., “Influence of Water Absorption on the Mechanical Behavior of CFRPs Manufactured by RTM at Room Temperature,” Functional Composites and Structures, Vol. 4, No. 1, 2022, 015007.

-

- 13. Park, D.C., Yu, T., Park, S.J., Shin, D.H., and Kim, Y.H., “Improvement of Impregnation Quality on Out-of-autoclave Processed CFRP Aircraft Wing Spar Through Resin Flow Simulation, Functional Composites and Structures,” Functional Composites and Structures, Vol. 3, No. 2, 2021, 025001.

-

- 14. Oh, D.K., Lee, C.W., Jeong, U.C., and Ryu, C.H., “A Study on the Basic Design and Its Characteristics of 50ft-class CFRP Cruise Boat,” Journal of the Korean Society of Marine Environment & Safety, Vol. 19, No. 6, 2013, pp. 674-680.

-

- 15. Jeong, U.C., Ryu, C.H., Oh, D.K., and Hong, K.S., “Study on Resistance Characteristics of 50-ft Class CFRP Power Yacht,” Journal of Ocean Engineering and Technology, Vol. 28, No. 6, 2014, pp. 493-499.

-

- 16. Oh, D.K., Han, Z.Q., and Noh, J.K., “Light-Weight Structure Design for a 11m CFRP (Carbon Fiber-Reinforced Plastics) High Speed Craft with Optimum Fiber Mass Content,” Marine Technology, Vol. 345, No. 5, 2018, pp. 77-84.

- 17. Han, Z.Q., Choi, J.K., Hwang, I.H., Kim, J.Y., and Oh, D.K., “Basic Design of High-Speed Riverine Craft Made of Carbon Fiber Reinforced Polymer,” Journal of the Society of Naval Architects of Korea, Vol. 57, No. 4, 2020, pp. 241-253.

-

- 18. Kwon, D.J., and Seo, H.S., “Development of Eco-Friendly Basalt Fiber-Reinforced Furan-Based Composite Material with Improved Fire and Flame Retardants for Shipbuilding and Offshore Pipe Insulation Cover,” Composite Research, Vol. 34, No. 1, 2021, pp. 57-62.

-

- 19. International Organization for Standardization, 2019. Small Craft-hull Construction and Scantlings. ISO12215.

- 20. Registro Italiano Navale (RINA), 2022. Rules for the Classification of Pleasure Yacht Part B-Hull and Stability.

- 21. Oh, D.K., Lee, D.K., Kang, G.M., Ryu, C.H., and Noh, J.K., “Comparative Study on Rules of ISO 12215 and International Classification Society for Structural Design of CFRP Cruise Boat,” Journal of Ocean Engineering and Technology, Vol. 28, No. 1, 2014, pp. 77-84.

-

- 22. Oh, D.K., Han, Z.Q., and Noh, J.K., “Study on Mechanical Properties of CFRP Multi-layered Composite for Ship Structure in Change with Carbon Fiber Weight Fraction,” Ship & Ocean Engineering, Vol. 48, No. 1, 2019, pp. 85-93.

-

- 23. Korea Coast Guard, “Customized Shipbuilding System and Technology Research,” Report, 2007.

- 24. Oh, D.K., and Lee, C.W., “Improving the Design Process of Pleasure Yachts for CE RCD Certification via Modification to Buoyancy and Stability Assessment Method,” Journal of the Korean Society of Marine Environment & Safety, Vol. 23, No. 3, 2017, pp. 301-312.

-

- 25. Swedish Navy, Visby Class of Stealth Corvettes, https://www.saab.com/products/visby-class-corvette

- 26. Royal Navy, Shoreham Minehunter Vessel, https://www.royalnavy.mod.uk/our-organisation/the-fighting-arms/surface-fleet/minehunters/sandown-class/hms-shoreham

- 27. Royal Netherlands Navy, Flyvefisken Class Patrol Vessel, http: //www.navalhistory.dk/English/TheShips/Classes/Flyvefisken_Class(1989).htm

- 28. Republic of Korea Navy, Ganggyeong-class minehunter, https: //www.flickr.com/photos/kormnd/7998836744/

- 29. Bentley, 2021. Maxsurf. Available at: https://www.bentley.com/en/products/brands/maxsurf

- 30. GE, 2021. GE Aviation. Available at: https://www.geaviation.com/marine/engines/commercial/25.1-mw-engine

- 31. Kongsberg, 2021. Rolls-Royce. Available at: https://www. pacificpowergroup.com/marine/products/kongsberg/s3-series.

- 32. Hyosung Corporation, 2017. Tansome catalog of carbon fiber. Available at: http://www.hyosungadvancedmaterials.com/kr/business/carbon_material.do

- 33. ASTM D-3039-17, “Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials,” ASTM International, West Conshohocken, PA, 2017.

- 34. ASTM D-790-17, “Standard Test Methods for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials,” ASTM International, West Conshohocken, PA, 2017.

- 35. Stenius, I., Rosén, A., and Kuttenkeuler, J., “On Structural Design of Energy Efficient Small High-speed Craft,” Marine Structures, Vol. 24, No. 1, 2011, pp. 43-59.

-

This Article

This Article

-

2022; 35(5): 347-358

Published on Oct 31, 2022

- 10.7234/composres.2022.35.5.347

- Received on Jun 23, 2022

- Revised on Sep 15, 2022

- Accepted on Sep 19, 2022

Services

Services

- Abstract

1. 서 론

2. cfrp경비함개념설계

3. cfrp선체구조설계

4. cfrp 경비함 digital-mock up

5. cfrp적용효과분석

6. 결 론

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Zhiqiang Han

-

Design and Production System Lab, Mokpo National Maritime University, Mokpo 58628, Korea

- E-mail: hzq910413@gmail.com

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.