- Physical Properties of Flame Retardant Particulate Reinforced Thermoplastic Polymer Composites for Cold-Resistant Cable

Jinwoo Lee*, Seung Bo Shim*,**, Jae Hyung Park*, Ji Eun Lee*,**†

* Korea Institute of Footwear & Leather Technology (KIFLT)

** Department of Polymer Science & Engineering, Pusan National University- 내한성 케이블 적용을 위한 난연 입자 강화 열가소성 고분자복합재료의 기계적 특성평가

이진우*· 심승보*,**· 박재형*· 이지은*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The demand for cold-resistant cable material is increasing due to the rapid increase in the development of devices that operate in a low temperature environment. Cold tolerance of a thermoplastic polymer largely depends on the type and content of about 20 or more additives used to make the polymer. The phenomenon of polymer hardening at low temperature can be classified into hardening by simple temperature effect, embrittlement at the glass transition temperature, and hardening by crystallization of polymers that tend to crystallize. In this study, a thermoplastic polymer having a low glass transition temperature, a flame retardant, and an additive were mixed to evaluate the mechanical properties of a thermoplastic polymer composite material for electric wires. It has been confirmed that mechanical properties and processability are determined depending on the additives and compatibilizers added, and this study is considered to be useful as basic data for optimization to meet the performance requirements of wires developed for low-temperature use

저온 환경에서 사용하는 장치의 급격한 개발 요구에 따라 내한성을 가지는 케이블 재료에 대한 요구도 급격하게 증가하고 있다. 열가소성 폴리머는 폴리머를 구성하는 약 20개 이상의 첨가제와 폴리머의 종류와 함량에 따라 내한특성이 크게 좌우된다. 저온에서의 고분자 경화현상은 단순 온도에 의한 효과와 유리 전이온도에서의 취화 및 경화, 고분자의 결정화에 의한 경화로 구분할 수 있다. 본 연구에서는 저온의 유리 전이온도를 가지는 열가소성 폴리머와 난연제 및 첨가제 등을 혼합하여 전선용 열가소성 고분자 복합재료의 기계적 특성 평가를 하였다. 첨가제와 상용화제의 첨가량에 따라 기계적 물성과 가공성 등이 결정되는 것을 확인하였고 본 연구는 저온용으로 개발하는 전선 요구성능 충족을 위한 최적화의 기초 데이터로 활용할 수 있을 것으로 사료된다

Keywords: 내한전선(Cold-resistant cable), 복합재료(Composite materials), 난연제(Flame Retardant), 열가소성 고분자(Thermoplastic polymer)

폴리머 산업 및 응용 분야의 수요 증가 인해 많은 연구자들은 기계적 물성 및 전기적 차폐 성능 향상 등의 다양한 연구를 진행하고 있다. 수년 전부터 폴리에틸렌(PE), 폴리프로필렌(PP), 폴리염화비닐(PVC)과 같은 폴리머는 전력 케이블의 전기 절연재료로 널리 사용되고 있다[1,2]. 이 중 PVC는 전 세계에서 가장 광범위하게 제조되는 폴리머 중 하나로 난연성과 우수한 기계적 성능 및 저온에서의 높은 안정성 등으로 인해 전력 케이블 산업에서는 저압 및 중압 케이블의 전기 절연 재료로 널리 사용되고 있다[2]. 그러나, 염소는 강력한 산화제이므로 유기 분자와 쉽게 반응하여 다양한 염소화 화합물을 생성하여 PVC 생산 사용되는 염소가 유기염소 폐기물(바젤 협약의 부속서 I에 정의된 폐기물의 유해 성분)과 부산물을 생성하며, 이러한 화학 물질의 대부분은 물고기, 야생 동물 및 인간을 포함한 생태계에도 축적되며 낮은 복용량에서도 독성이 있다. 대표적인 생성 화합물인 염소화 다이옥신 및 후란은 매우 낮은 노출 수준에서도 건강에 다양한 악영향을 미칠 수 있는 매우 위험한 화합물로 최근 사용이 제한되고 있다[4,5].

PVC 전선을 대체하고 있는 열가소성 엘라스토머(TPE)는 열가소성 수지의 용융 가공성으로 인해 열경화성 가교 고무의 탄성 및 기계적 특성을 지닌 소재이다. TPE는 압출 블로우 성형, 사출 성형, 진공 성형 및 캘린더링과 같은 다양한 공법으로 제작된다. TPE는 기존 엘라스토머 재료의 기능적 특성을 나타내며 Bhowmick 등은 플라스틱이 연속상으로 작용하여 TPE의 용융 가공을 가능하게 하는 반면 분산된 고무상은 블렌드의 고무 탄성 및 기타 탄성 특성을 담당한다고 생각했다. 열가소성 가황물(TPV)은 고무와 열가소성 수지의 비혼화성 블렌드의 동적 가황, 즉 열가소성 물질과 동시에 용융 혼합하면서 고무의 선택적 가교를 통해 생산되는 TPE의 특정 계열이다[6,7].

최근 쇄빙선 등의 극지를 운항하는 선박 등의 증가로 저온환경에서 사용되는 케이블의 수요의 증가에 따라 내한성을 보유한 케이블 재료의 개발이 필요한 실정이다. 고분자 소재의 내한성은 고무 컴파운드를 구성하는 약 20여 종 이상의 첨가제의 종류 및 함량에 크게 의존한다. Kim 등[7]은 NR에 유리전이 온도가 상대적으로 낮은 BR을 배합하여 고무 컴파운드를 제작하여 경도, 인장강도 등의 기계적 물성과 유리전이 온도 특성을 비교하여 유리전이 온도가 낮은 고무소재의 컴파운드가 내한 성능을 향상시킬 수 있다고 보고하였다. Sun 등은 내한성을 가지는 케이블 소재를 개발하기 위해서 PVC에 다양한 첨가재를 넣어 -50oC의 환경에서 사용 가능한 소재를 제작하였고[8], 그 외에 다수의 학자들에 의해 고무재료, 나노 입자, 섬유 등의 복합화를 통해 기계적 특성 및 열적 특성을 향상시키는 연구들이 보고되고 있다[9-12]. 고분자의 특성을 고려할 때 나노 입자와 고분자 재료를 복합재료화 하는 것은 무기물인 나노 입자와 유기물인 고분자 간의 비호환성과 나노 입자가 응집되어 클러스터를 형성하여 유리한 효과를 상실하는 문제가 있다. 이러한 문제를 극복하기 위해 여러 연구에서 적절한 커플링 제를 사용하여 나노 입자의 표면 기능화를 제안했다[13-15].

본 연구에서는 내한성을 가지는 탄성체 블렌드 조성물 블렌딩을 통해 제작된 베이스 폴리머에 난연 입자를 첨가하여 복합재료를 제작하고 다양한 첨가제를 사용하여 전선의 난연특성 및 인장강도 등의 기계적 강도 개선에 대하여 평가하였다.

내한 특성을 가지는 복합재료 제조를 위해서 저온의 Tg를 가지는 OBC, POE, PE, PBE, TPV 등의 계열의 고분자를 이용하여 상용성 열가소성 탄성체 블렌드 조성물 제조를 통해 저온 취성을 보완하고자 하였으며, 이를 위해 극저온 Tg를 가지는 물질의 블렌드와 연질과 경질상의 조절을 통해 저온 유연성을 확보하고자 하였다. 또한 전선용 조성물의 난연 특성을 부여하기 위해 상용 난연제인 Refos65, Mg(OH)2를 사용하였고, 인장강도 등의 기계적 강도를 개선하기 위해 CaCo3, Zeosil175GR, Silicon oil 등의 다양한 기능성 첨가제를 사용하였다.

열가소성 입자 강화 복합재료의 분산성 확보를 위해 1차로 수지 및 베이스 폴리머를 용융 및 분산을 위해 각각의 열가소성 조성물의 특성에 맞추어 컴파운드는 밀폐식 혼합기인 니더(Moriyama, Japan)를 이용하여 120~150oC 온도에서 배합한 후 Roll-mill을 이용하여 혼련한 후 150~180oC 온도에서 용융 및 분산하였다.

분산된 조성물은 플라스틱 사출기와 압출기를 이용하여 펠렛 형태의 조성물 제작한 후 155도에서 10분간 압축 프레스를 이용하여 각각 3 mm 두께의 평판을 제작하였다.

무니점도는 ASTM D 1646 규격에 맞추어 측정하였다. 인장강도는 ASTM D 638의 규격에 맞추어 독본 형태 시편을 제작했고 인열강도는 ASTM D 624의 규격에 맞추어 제작하였다. 제작한 시험편은 각각 5개 이상의 시편을 제작하여 평균값을 측정하여 평가하였다. 인장강도와 인열강도는 Universal Test Machine(DUT-500CM, Daekyung Engineering, Korea) 장비를 사용하여 상온에서 측정하였다. Load cell은 50 kN cell을 사용하였으며, Crosshead speed는 300 mm/min의 속도로 측정하였다.

난연 특성은 한계산소지수(limiting oxygen index, LOI)를 이용하여 평가하였는데 LOI는 고분자 시료가 발화되어서 3분간 꺼지지 않고 타는 데 필요한 산소-질소 혼합 공기 중 최소한 산소의 부피 함량을 말한다. 시험 장치는 점화기부분과 산소와 질소 가스통으로 구성된 가스 공급부와, 내열성 유리재질의 연소원통을 포함한 연소부 및 유량계와 가스혼합기 등으로 된 측정부로 구성되어 있다. 산소와 질소의 혼합 가스를 연소원통의 아래쪽에서 일정한 유량으로 유입시켜 연소원통의 위쪽 100 mm 이상의 자리에 위치한 시료의 물림쇠에 수직으로 매단 시료에 불을 붙여 연소시킨다. 시료의 연소시간이 3분 이상 계속되거나 또는 시료에 불이 붙어 타고난 연소장이 50 mm 이상 연소를 계속하는데 필요한 최소의 산소와 질소의 유량을 결정한다.

그 때의 산소유량을 [O2](l/min), 이 유량에 대응한 질소의 유량을 [N2](l/min)라 두면, 산소지수는 OI(O. I.) =[O2] × 100/([O2] + [N2])로 구해진다. OI(O.I.) 값이 커질수록 난연성을 나타낸다.

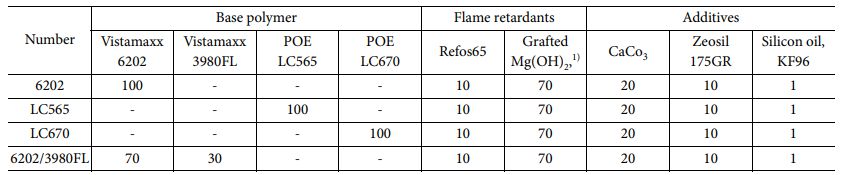

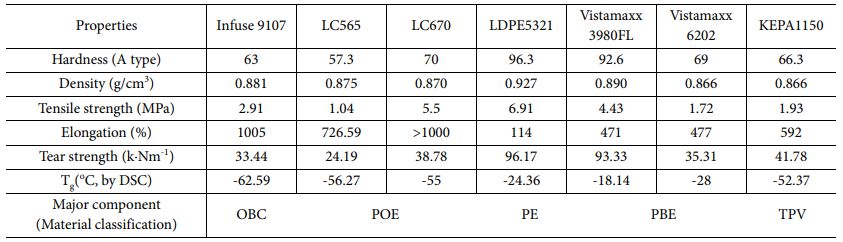

난연 입자 강화 열가소성 고분자의 내한성능을 개선하기 위해 베이스 폴리머 후보 소재에 대하여 DSC를 통한 유리전이온도를 측정하였다. 배합에 앞서 베이스 폴리머 단독으로 시편으로 제작하여 인장강도, 경도, 인열강도 등의 기초 물성 평가를 진행하였고 얻어진 결과를 Table 1에 나타내었다. OBC, POE, PE, PBE, TPV 등의 다양한 종류의 고분자의 인장강도를 평가한 결과 PE계열의 베이스 폴리머로 제조한 LDPE5321 시험편에서 가장 높은 특성을 보였고 같은 형태의 고분자에서도 Co-polymer의 함량 등에 따라 인장강도가 차이가 나는 것을 확인할 수 있었다. 내한 성능을 평가하기 위해 Tg 값을 비교해본 결과 OBC 계열의 Infuse 9107이 가장 낮은 온도에서의 유리전이 온도를 나타냈고 상대적으로 Propylene 계열의 엘라스토머는 유리전이 온도가 높은 것을 확인할 수 있었다. 모든 베이스 폴리머의 밀도는 0.86~0.93 g/cm3의 범위로 유사하게 나타났다.

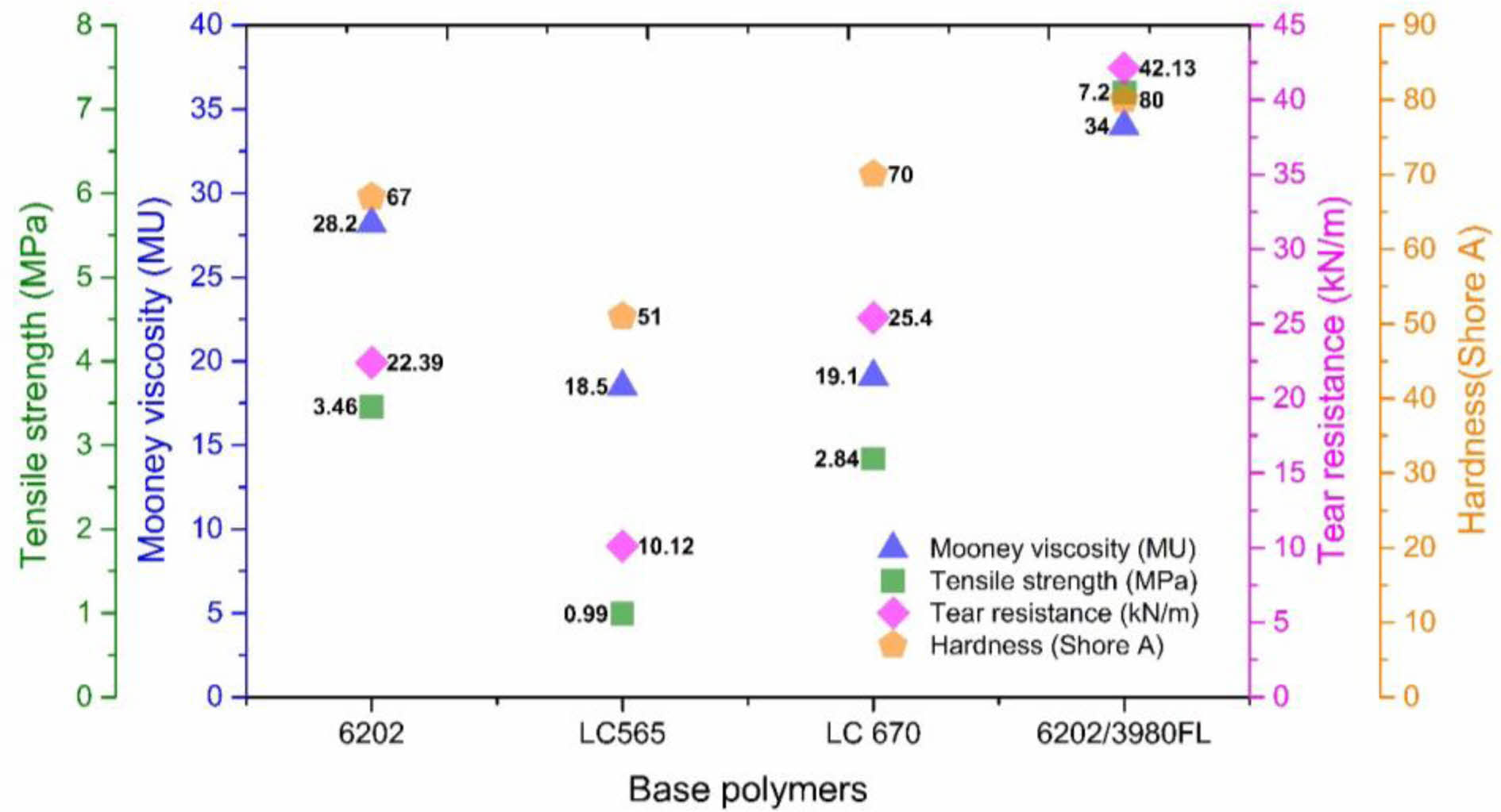

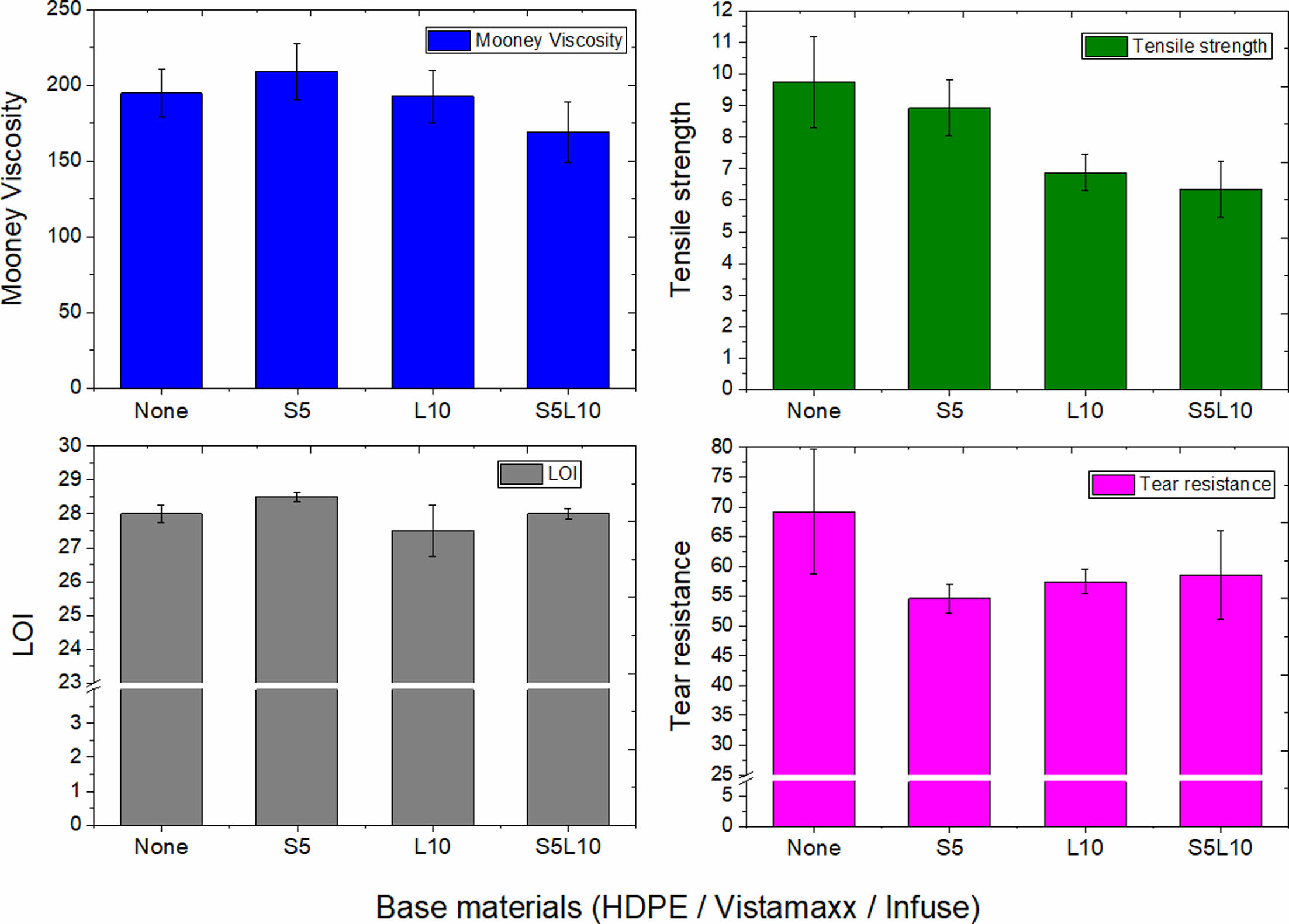

저온 환경에서 사용하는 전선용 열가소성 복합재료의 배합 최적화를 위해 저온 Tg를 가지는 혼합물의 연질과 경질상의 조절을 통해 저온 유연성을 평가하였다. 또한 전선의 난연성을 위하여 다양한 난연제를 첨가하여 난연 특성을 부여하였고 다양한 첨가제를 사용하여 평가를 진행하였다. 베이스 폴리머는 Table 1의 결과를 토대로 4종류를 선정하였다. Fig. 1은 상용화제 및 첨가제의 첨가에 의한 블렌딩 특성평가에 앞서 베이스 폴리머를 선정하기 위한 기계적 특성 평가 결과이다. 각각의 시험편은 PBE 계열과 POE계열의 폴리머로 구분하여 제작하였다. 난연성능향상을 위해 Reofos-65와 Magnesium hydroxide를 난연제로 첨가하였고 Zrosil 175GR 및 PEG4000을 첨가제로 추가하여 컴파운드를 제조하였다. Zeosil 175GR은 기계적 강도 개선 목적으로 첨가하였고, PEG4000은 조성물 베이스와의 사용성 개선을 위한 커플링제 용도로 사용하였다. 다양한 조성물들을 배핫하여 4가지 종류의 고내한 열가소성 컴파운드를 제작하였고 배합비율과 첨가 성분은 Table 2에 표기하였다. 단독 폴리머에서는 Vistamaxx 6202를 베이스 폴리머로 하여 제작된 시험편이 가장 높은 인장강도와 무니 점도를 나타냈고, LC565를 사용한 시험편이 가장 낮은 인장강도와 무니 점도를 나타냈다. 한편, Vistamaxx 6202와 3980FL을 7:3으로 배합한 6202/3980FL 시편은 모든 특성에서 다른 시편에 비해 우수한 기계적 물성을 보인 것으로 보아 베이스 폴리머를 적절한 비율로 블렌딩 하면 단독 폴리머 사용에 비해 높은 기계적 물성을 가지는 탄성 소재 조성물을 얻을 수 있을 것으로 사료된다. 모든 조성물의 압축성형성은 모두 양호하였으며, POE를 베이스 폴리머로 한 조성물의 경우 인장강도가 상대적으로 낮게 나타나는 것을 확인할 수 있었다.

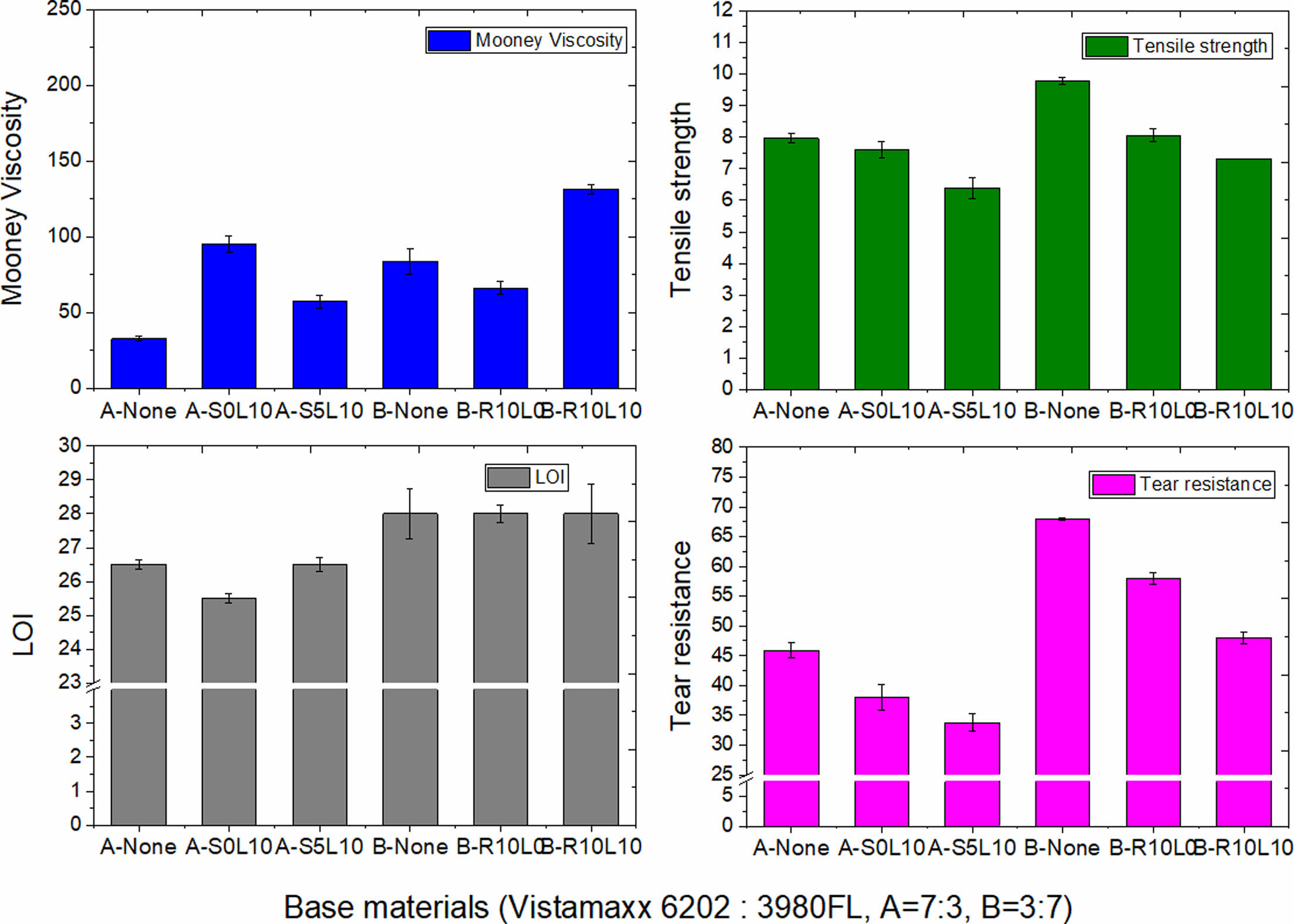

Base폴리머 기계적 특성평가에서 가장 높은 기계적 특성을 보인 Vistamaxx 6202와 3980FL을 7:3과 3:7 비율로 하여 베이스 폴리머를 제작하고, 추가로 상용화제와 첨가제를 넣어 블렌딩 한 컴파운드 소재를 평가하여 각각의 결과를 Fig. 2에 나타내었다.

Vistamaxx를 혼합하여 시편을 제작한이유는 강도가 높은 고분자의 혼합을 통해서 고강도 베이스 폴리머를 제작하고 상용화제 종류 및 함량을 변화시킴으로써 조성물의 인장강도를 개선하고자 하였다. Vistamaxx 6202와 3980FL을 각각 7:3, 3:7의 비율로 하여 A-type 및 B-type의 시편을 제작하였다. A-type에서는 추가 첨가제로 실리콘 고무와 상용화제로 Lotryl35BA40을 각각 첨가하였고 실리콘 고무는 S로 Lotyl35BA40은 L로 명명하여 그래프에 표기하였다. B-type에서는 추가 첨가제는 첨가하지 않고 추가 난연제로 Reofos-65, 상용화제는 동일하게 Lotryl35BA40을 첨가하여 각각 R과 L로 명명하여 그래프에 표기하였다. 실리콘 첨가제는 난연성 개선과 더불어 가공성을 증대를 목적으로 사용하였고, 보강성 첨가제인 실리카는 조성물의 기계적 강도를 개선하고자 하였다. A-type의 시험편에서는 상용화제의 첨가에 따라 무니 점도가 증가하였으나 인장강도와 인열강도 및 난연성능은 저하하는 것을 확인할 수 있었고, 첨가제인 실리콘 고무를 첨가하는 경우 무니 점도와 인장강도 및 인열강도는 감소하였지만 난연성능은 다소 향상되는 것을 알 수 있었다. B-type의 시험편에서는 추가 난연제의 첨가에 따라 무니 점도와 인장강도 및 인열강도가 함께 감소하였으나 난연성능에는 큰 변화가 없었고, 상용화제 첨가에 따라 무니 점도만 다소 증가하였고 인열강도 및 인장강도 특성은 감소하는 경향을 나타냈다. 이는 상용화제와 실리콘 고무 사용시 무늬점도 감소로 인한 가공성이 개선됨을 확인할 수 있었으나 인장강도 및 인열강도 등의 저하로 인해 전선용 탄성 소재 조성물 제조 시 소재의 설계 값에 맞추어 최적 배합이 필요할 것으로 사료된다. 또한 상용화제를 단독으로 사용할 경우 기존의 난연제의 난연 성능이 저하됨을 확인하였으므로 Lotyl35BA40 상용화제의 사용시 추가 난연제의 사용 및 난연제 사용량 등을 최적화하여 난연성능 저하를 방지해야 할 것으로 판단된다.

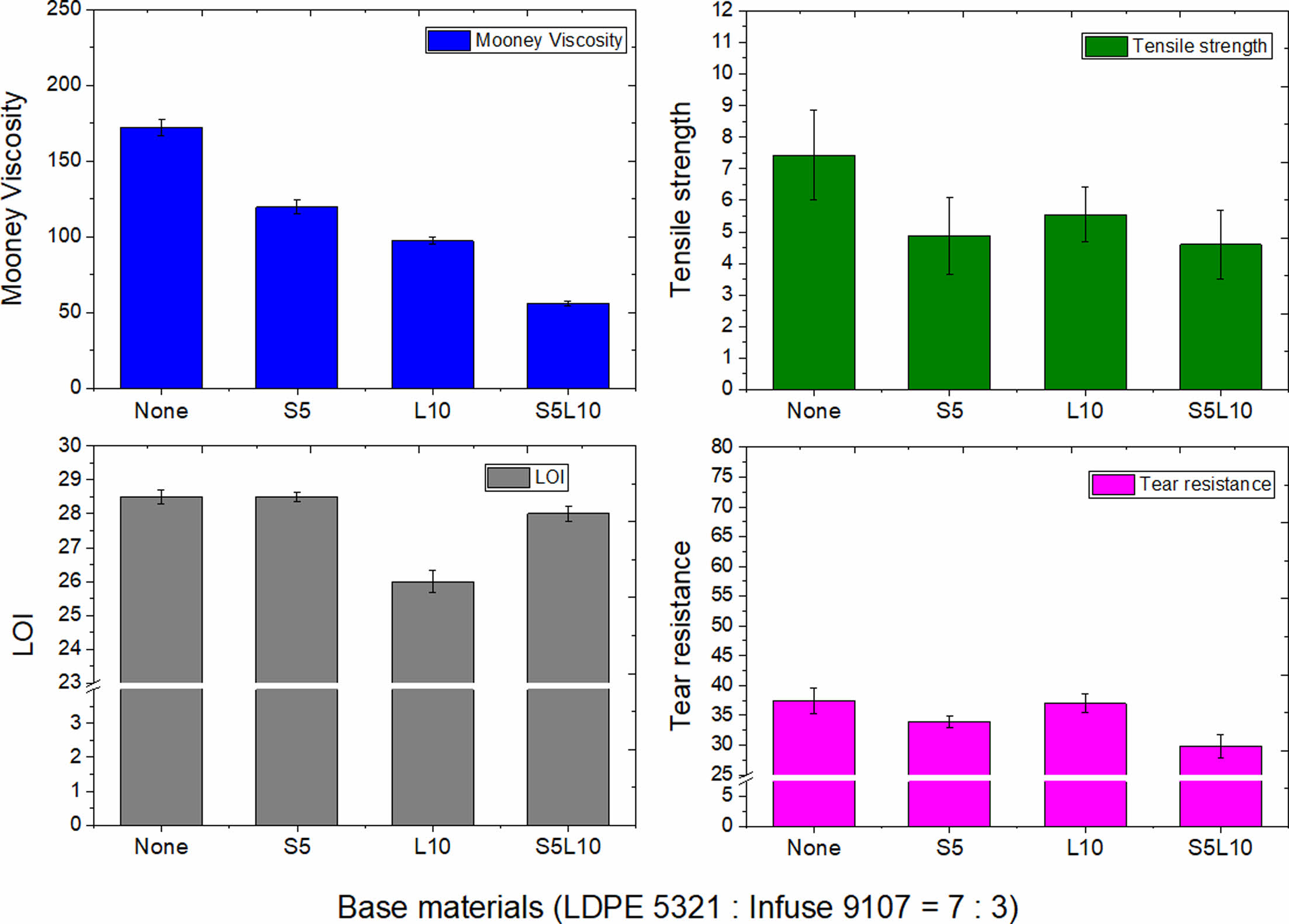

기계적 물성 및 내한성을 향상시키기 위해 LDPE 소재 에 낮은 유리전이온도를 나타낸(-62.59oC) OBC 계열인 Infuse 9107을 7:3의 비율로 블렌딩하여 제작한 베이스 폴리머에 Fig. 2의 Type A와 같은 조건으로 컴파운드를 제작하여 기계적 특성을 평가하였다. Fig. 3을 보면 기존의 Vistamaxx를 혼합한 시험편과 다르게 실리콘 고무 첨가제 작용에 따라 무니 점도가 감소하는 것을 알 수 있었다. 상용화제 첨가에 따라 난연성능이 감소하였으나 상용화제와 실리콘 고무를 동시에 사용하는 경우 난연특성이 증가하였고, 인장강도는 상용화제와 실리콘 고무 사용시에 저하가 나타나는 것을 확인할 수 있었다. LDPE 5321와 Infuse 9107을 혼합한 컴파운드에서의 인열저항은 상용화제와 실리콘 고무 사용시에 소폭 하락하나 큰 차이가 없는 것으로 보아 인열저항에는 큰 영향을 미치지 않는 것으로 사료된다.

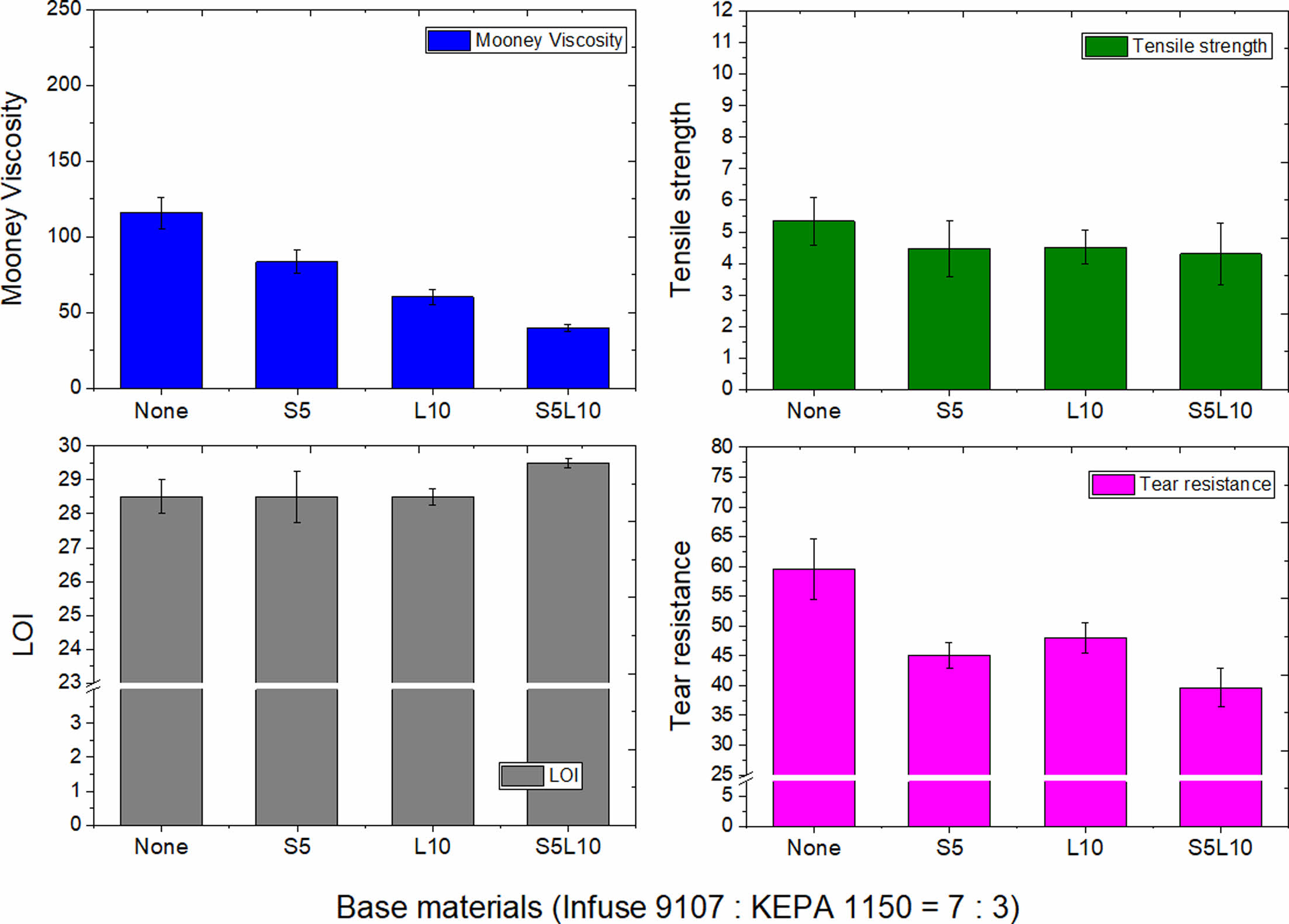

Fig. 4는 유리전이온도가 가장 낮은 TPO계 폴리머인 Infuse 9107과 TPV계 폴리머인 KEPA 1150을 7:3의 비율로 한 베이스 폴리머에 Fig. 2의 A-type과 동일한 방법으로 첨가제와 상용화제를 첨가하여 기계적 특성을 평가한 그래프이다. LDPE 5321의 결과와 유사하게 실리콘 고무 첨가제와 Lotryl 35BA40의 첨가에 따라 무늬 점도가 감소하는 경향을 보였다. 실리콘 고무와 Lotryl 35BA40의 첨가에 따라 소폭 인장강도가 감소하였으나 첨가제와 상용화제의 첨가량 변화에 따라 인장강도의 특성이 크게 변화하지는 않았다.

앞선 기계적특성 평가 결과에서 Vistamaxx 6202와 3980FL을 3:7로 블렌딩한 베이스 폴리머에서 가장 높은 인장강도 특성을 보이는 것을 확인할 수 있었다. Vistamaxx 6202가 70%인 시험편 보다 Vistamaxx 3980FL이 70%인 시험편의 인장강도가 상대적으로 높은 것으로 보아 Vistamaxx 3980FL이 상용화제, 난연제, 첨가제 등의 첨가물과의 블렌딩시 기계적 물성이 우수한 것으로 판단할 수 있다. 하지만, Table 1의 평가 결과에서 Vistamaxx의 유리전이 온도가 상대적으로 높은 것을 보아 저온에서의 내한성이 좋지 않을 것으로 사료된다. 따라서, 조성물 배합에서 기계적 강도가 우수한 Vistamaxx 3980FL을 베이스로 하여 저온 취화 특성이 우수한 것으로 알려져 있는 HDPE를 투입하여 조성물을 제조한 후 그 특성을 평가한 결과를 Fig. 5에 나타내었다. Fig. 2에서 난연성을 향상시키는 역할을 한 Reofos-65를 10 phr (Parts per Hundred rubber) 첨가하였고, 첨가제는 다른 시편과는 달리 첨가량을 절반으로 줄여 제작하였다.

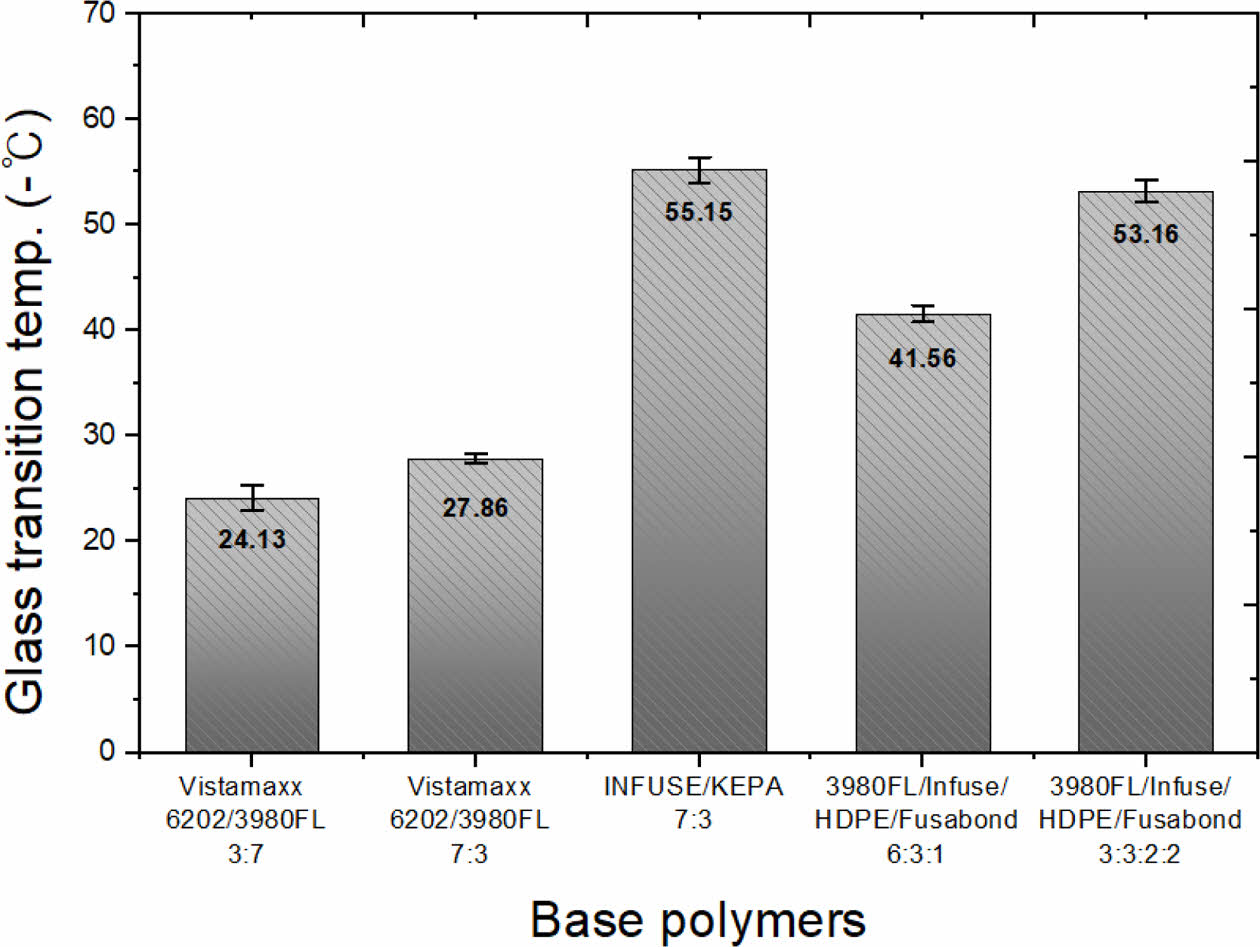

HDPE는 F600과 M690 두가지 종류를 사용하였고 Vistamaxx 3980FL과 Infuse 9107과 혼합하여 베이스 폴리머 조성물을 제조하였다. HPDE F600, Vistamaxx 3980FL, Fusabond N525를 3:6:1의 비율로 한 조성물과, HPDE F690, Vistamaxx 3980FL, Fusabond N525를 3:6:1의 비율로 한 조성물을 각각 HFV, HMV로 명명하였고, HPDE F600, Vistamaxx 3980FL, Infuse 9107, Fusabond N525를 2:3:3:2의 비율로 한 조성물과, HPDE F690, Vistamaxx 3980FL, Infuse 9107, Fusabond N525를 2:3:3:2의 비율로 한 조성물을 각각 HFV, HMV로 명명하였다. HDPE를 첨가한 시험편에서는 전반적으로 높은 기계적 특성을 나타냈으나 무니 점도 역시 높아 가공이 어려울 것으로 판단된다. 또한 Infuse 9107을 첨가한 시험편에서 인장강도 특성과 난연 특성이 저하되는 것으로 보아 고강도 고난연을 원하는 전선용 소재로는 적합하지 않은 것으로 판단된다. 베이스 폴리머의 혼합시에 소재 고유의 인장강도가 높은 소재의 함유량이 증가할수록 복합재료의 인장강도도 대체적으로 높은 것을 확인할 수 있었다. 다만, 상용화제등과의 상관관계에 따라 인열강도 등은 일부 저하하는 현상을 보였다. 이는 베이스 폴리머와 상용화제의 복합화 될 때 결합반응이 균일하게 일어나지 못한 것으로 판단되며 난연제등의 첨가 성분에 의한 분균일한 반응의 영향으로 생각된다. Fig. 6은 베이스 폴리머의 혼합에 따른 유리전이 온도의 변화를 나타내었다. 본 연구에서 사용되는 다양한 조합의 복합재료의 유리전이 온도를 측정한 결과 동일한 함량의 베이스폴리머를 복합화한 복합재료의 경우 상용화제등의 첨가성분에 의한 유리전이 온도의 변화가 크지 않는 것을 알 수 있었다. 따라서 Fig. 6에는 베이스 폴리머의 종류에 따른 유리전이온도의 측정 평균으로 그래프를 나타내었다. 유리전이온도 측정 결과에서는 폴리머 단독으로 측정한 결과에서 낮은 유리전이 온도를 보인 Infuse계열의 폴리머가 많이 들어간 시험편의 유리전이 온도가 낮은 것을 확인할 수 있었다. 특히 Infuse와 KEPA를 혼합한 복합재료의 유리전이 온도가 가장 낮은 것을 확인할 수 있었는데 낮은 온도에서의 소재를 위해서는 낮은 유리전이 온도를 가지는 폴리머를 기초로 소재 설계를 해야할 것으로 사료된다.

그러나, Infuse와 KEPA를 혼합한 복합재료는 상대적으로 낮은 기계적 특성을 지녀 적용할 수 있는 범위가 제한 적을 것으로 사료된다. 한편 고강도의 소재와 낮은 온도범위를 가지는 폴리머를 혼합할 경우 일정 수준 이상의 저온 유리전이 온도를 가지며 강도가 높은 케이블 소재를 얻을 수 있을 것으로 기대된다. 따라서, 내한성 케일블 적용을 위해서는 케이블 소재가 노출되는 온도와 응력에 대한 요구 설계조건에 맞추어 소재의 배합 설계가 필요할 것으로 사료된다.

|

Fig. 1 Mechanical properties of basic compound compounds depend on the polymer types |

|

Fig. 2 Mechanical properties as a function of compatibilizers and additives of mixed Vistamaxx resin. |

|

Fig. 3 Mechanical properties by adding compatibilizers and additives to the base polymer mixed with LDPE5321 and Infuse9107 in a ratio of 7:3 |

|

Fig. 4 Mechanical properties by addition of compatibilizer and additive on the base polymer mixed with Infuse9107 and KEPA1150 in a ratio of 7:3 |

|

Fig. 5 Comparison of mechanical properties of flame retardant-added thermoplastic composites mixed with various types of base polymers |

|

Fig. 6 Glass transition temperature of composite materials with different base polymer compounds |

|

Table 2 Composition table of compounds for selection of cold-resistant base polymers |

1)Grafted Mg(OH)2 is a surface-treated flame retardant with a silane coupling agent. |

본 연구에서는 저온 유리전이 온도를 가지는 탄성체 블렌드 조성물 블렌딩을 통해 선박용 전선의 난연특성을 부여하고 인장강도 등의 기계적 강도를 개선하기 위해 다양한 첨가제를 사용하여 열가소성 탄성소재에 대한 평과 결과 다음과 같은 결론을 얻었다.

1) 상용화제와 첨가제의 사용에 따라 인장강도, 인열강도 등의 기계적 특성과 가공성 및 난연성이 변화하는 것을 확인할 수 있었다. 조성물 제조에 있어 분산성과 균일성 확보에 따라 최적 조성물의 물성 구현에 큰 영향을 미치는 것을 확인하여 첨가 성분의 적절한 사용 및 사용량에 대한 최적화가 필요한 것으로 사료된다.

2) HDPE계열의 폴리머를 사용한 조성물에서 우수한 인장강도 등의 특성을 얻을 수 있었으나 무니 점도가 높아 Vistamaxx 6202와 Vistamaxx 3980FL을 혼합하여 베이스 폴리머로 사용하는 것이 전선용 난연 조성물로 적합한 것으로 생각된다.

3) 본 연구의 결과는 내한성 케이블 적용을 위한 수지 배합 설계를 위한 기초 연구로 활용할 수 있을 것으로 사료되며, 저온 취화 온도가 낮은 수지와 고강도를 가지는 수지 및 첨가제의 복합재료화를 통해 내한성 및 요구 설계 기계적 특성을 만족할 수 있을 것으로 예상된다.

4) -50oC 이하의 유리전이 온도를 가지는 복합재료 조성물의 배합에 대한 검증은 완료하였으나 이보다 낮은 온도를 가지는 환경에서의 전선용 난연 조성물로의 적용 및 저온소재의 배합과 함량에 의한 유리전이온도의 상관관계에 대한 추가 연구를 진행할 예정이다.

본 연구는 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의하여(과제번호: 20013166) 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Okubo, H., “Enhancement of Electrical Insulation Performance In Power Equipment Based on Dielectric Material Properties,” IEEE Transactions on Dielectrics and Electrical Insulation, Vol. 19, No. 3, 2012, pp. 733-754.

-

- 2. Lee, S.H., Kim, D.K., Hong, S.K., Han, J.A., Han, S.W., Lee, D.H., and Yu, S., “Mechanical and Electrical Properties of Impact Polypropylene Ternary Blends for High-Voltage Power Cable Insulation Applications,” Composres, Vol. 35, No. 3, 2022, pp. 127-133.

-

- 3. Barber, K., and Alexander, G., “Insulation of Electrical Cables over the past 50 Years,” IEEE Electrical Insulation Magazine, Vol. 29, No. 3, 2013, pp. 27-32.

-

- 4. Henschler, D., “Toxicity of Chlorinated Organic Compounds: Effects of the Introduction of Chlorine in Organic Molecules,” Angewandte Chemie International Edition in English, Vol. 33, No. 19, 1994, pp. 1920-1935.

-

- 5. Petrović, E.K., and Hamer, L.K., “Improving the Healthiness of Sustainable Construction: Example of Polyvinyl Chloride (PVC),” Buildings, Vol. 8, No. 2, 2018, p. 28.

-

- 6. Machado, A.V., and van Duin, M., “Dynamic Vulcanisation of EPDM/PE-based Thermoplastic Vulcanisates Studied along the Extruder Axis,” Polymer, Vol. 46, No. 17, 2005, pp. 6575-6586.

-

- 7. Kim, W.-S., Park, D.-J., Kang, Y., Ha, K., and Kim, W., “Swelling Ratio and Mechanical Properties of SBR/organoclay Nanocomposites according to the Mixing Temperature; using 3-Aminopropyltriethoxysilane as a Modifier and the Latex Method for Manufacturing,” Elastomers and Composites, Vol. 45, No. 2, 2010, pp. 112-121.

- 8. Sun, W., Cai, Y.G., Feng, Y.M., Li, Y.L., Zhou, H.Y., and Zhou, Y., “Development of Material Formula and Structure Property Indicators for Low Cold-resistant Characterization of Cables’ Material,” IOP Conference Series: Materials Science and Engineering, Vol. 292, 2018, 12066.

-

- 9. Kim, G., Sahu, P., and Oh, J.S., “Physical Properties of Slide-Ring Material Reinforced Ethylene Propylene Diene Rubber Composites,” Polymers, Vol. 14, No. 10, 2022, 2121.

-

- 10. Kwon, H.-J., Cha, Y.-J., and Choe, S., “Thermal Degradation of Thermoplastic Polyurethane Modified with Polycarbonate,” Polymer (Korea), Vol. 24, 2000, pp. 314-325.

- 11. Ham, E.-K., Choi, K.-E., Ko, J.-K., and Seo, M.-K., “Influence of Carbon Fiber Direction on Mechanical Properties of Milled Carbon Fibers/Carbon Blacks/Natural Rubber Compounds,” Applied Chemistry for Engineering, Vol. 27, 2016, pp. 179-184.

-

- 12. Rao, V., and Johns, J., “Mechanical Properties of Thermoplastic Elastomeric Blends of Chitosan and Natural Rubber Latex,” Journal of Applied Polymer Science, Vol. 107, No. 4, 2008, pp. 2217-2223.

-

- 13. Abdel-Gawad, N.M.K., El Dein, A.Z., Mansour, D.-E.A., Ahmed, H.M., Darwish, M.M.F., and Lehtonen, M., “Enhancement of Dielectric and Mechanical Properties of Polyvinyl Chloride Nanocomposites Using Functionalized TiO2 Nanoparticles,” IEEE Transactions on Dielectrics and Electrical Insulation, Vol. 24, No. 6, 2017, pp. 3490-3499.

-

- 14. Heid, T., Fréchette, M., and David, E., “Enhanced Electrical and Thermal Performances of Nanostructured Epoxy/POSS Composites,” IEEE Transactions on Dielectrics and Electrical Insulation, Vol. 23, No. 3, 2016, pp. 1732-1742.

-

- 15. Kim, M.W., Hong, S.M., Lee, D., Park, K., and Youn, J.R., “Chain Extension Effects of Para-phenylene Diisocyanate on Crystallization Behavior and Biodegradability of Poly(lactic acid)/poly(butylene terephthalate) Blends,” Composites Research, Vol. 22, No. 3, 2009, pp. 18-28.

-

This Article

This Article

-

2022; 35(5): 309-316

Published on Oct 31, 2022

- 10.7234/composres.2022.35.5.309

- Received on Aug 4, 2022

- Revised on Sep 19, 2022

- Accepted on Oct 22, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Ji Eun Lee

-

* Korea Institute of Footwear & Leather Technology (KIFLT)

** Department of Polymer Science & Engineering, Pusan National University - E-mail: jelee@kiflt.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.