- Stretchable Strain Sensors Using 3D Printed Polymer Structures Coated with Graphene/Carbon Nanofiber Hybrids

Seung Chan Na*, Hyeon-Jong Lee*, TaeGyeong Lim*, Jeongmin Yun*, Ji Won Suk*†

* School of Mechanical Engineering, Sungkyunkwan University, Korea

** School of Mechanical Engineering, Department of Smart Fab. Technology, SKKU Advanced Institute of Nano Technology (SAINT), Sungkyunkwan University, Korea- 그래핀/탄소나노섬유 코팅된 3D 프린팅 고분자 구조를 이용한 신축성 스트레인 센서

나승찬*· 이현종*· 임태경*· 윤정민*· 석지원*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Stretchable strain sensors have been developed for potential future applications including wearable devices and health monitoring. For practical implementation of stretchable strain sensors, their stability and repeatability are one of the important aspects to be considered. In this work, we utilized 3D printed polymer structures having kirigami patterns to improve the stretchability and reduce the hysteresis. The polymer structures were coated with graphene/carbon nanofiber hybrids to make a robust electrical network. The stretchable strain sensors showed a high gauge of 36 at a strain of 32%. Because of the kirigami structures and the robust graphene/carbon nanofiber coating, the sensors also exhibited stable resistance responses at various strains ranging from 1% to 30%.

신축성 스트레인 센서는 웨어러블 기기나 건강 모니터링과 같은 미래 응용 분야에 적용하기 위하여 개발되고 있는데, 센서의 신뢰성을 높이기 위해 안정성과 반복성이 고려되어야 한다. 본 연구에서는 3D 프린팅을 통해 키리가미 패턴이 있는 고분자 구조를 제작하여 센서의 신축성과 히스테리시스를 개선하였다. 견고한 전도성 네트워크를 구현하기 위하여 그래핀과 탄소나노섬유를 혼합한 하이브리드 소재를 고분자 구조에 코팅하였다. 제작한 신축성 스트레인 센서는 32%의 스트레인에 대해 게이지팩터가 36을 보였으며, 1%부터 30%까지의 다양한 스트레인에 대해서 안정적인 저항 변화 응답을 나타냈다

Keywords: 스트레인 센서(Strain sensor), 그래핀(Graphene), 탄소나노섬유(Carbon nanofiber), 3D 프린팅(3D printing), 키리가미(Kirigami

복잡한 형상을 금형 없이, 사용자의 요구에 맞게 다양하게 제조할 수 있는 3D 프린팅 기술은 차세대 응용 분야인 인간-로봇 상호 작용 분야, 헬스케어 등의 웨어러블 기기 제조에 다양하게 적용되고 있다[1-4]. 최근에는 기계적인 변형을 측정할 수 있는 스트레인 센서 개발에 활용되고 있는데, 유연성, 신축성 및 감도를 개선하기 위해 3D 프린팅을 통해 센서의 형상을 변경하거나 패턴을 추가하는 연구가 진행되었다[5,6]. 특히, 전통적인 종이 공예에서 영감을 받아, 센서 구조에 키리가미(kirigami) 패턴을 이용함으로써, 우수한 신축성과 유연하면서, 개선된 반복 특성을 갖는 스트레인 센서 연구가 진행되고 있다[6-11].

스트레인 센서 구현을 위해서, 고분자로 이루어진 센서 구조에 전기전도성을 갖는 나노소재를 코팅하여 스트레인에 따른 전기적 특성 변화를 측정하는 연구가 많이 이루어지고 있다. 전도성 나노소재로 탄소나노튜브(carbon nanotube, CNT)[12,13], 나노와이어(nanowire)[14], 그래핀(graphene) [15,16]과 같은 기계적, 전기적, 열적 특성이 우수한 나노소재를 활용한 다양한 응용분야가 연구 진행되고 있다. 특히, 2차원 탄소나노소재인 그래핀은 높은 영률(Young’s modulus)과 파괴강도(fracture strength)[17,18] 및 전기전도도[19-21]를 갖고 있어 전도성 나노소재로 폭넓게 사용되고 있다. 낮은 생산 비용으로 대량의 그래핀을 제조하기 위하여, 흑연 분말을 강산으로 산화한 후, 단일층으로 박리하고, 추가적인 환원 공정을 통해 합성하는 환원그래핀(reduced graphene oxide)이 스트레인 센서 연구에 활용되고 있다[22,23]. 견고한 전도성 네트워크를 구성하기 위하여, 2차원 그래핀과 함께 높은 종횡비를 갖는 1차원의 탄소나노튜브, 탄소나노섬유(carbon nanofiber), 나노와이어와 같은 다양한 나노소재가 함께 사용되고 있다[24-26].

본 연구에서는 고분자 평면 구조에 그래핀과 탄소나노섬유 하이브리드 코팅을 통해 전도성 네트워크를 구성하여 스트레인에 따른 저항 변화를 측정할 수 있는 스트레인 센서를 구현하였다. 3D 프린팅을 통해 키리가미 패턴이 포함된 고분자 구조를 제작하여, 센서의 신축성과 반복 특성을 개선하였다. 센서의 표면을 SEM(scanning electron microscopy)으로 관찰하고, 3D 프린팅된 고분자 구조에 대해 인장 시험을 하여, 키리가미 패턴의 효과를 분석하였다.

2.1 그래핀과 탄소나노섬유가 코팅된 키리가미 구조 센서 제작

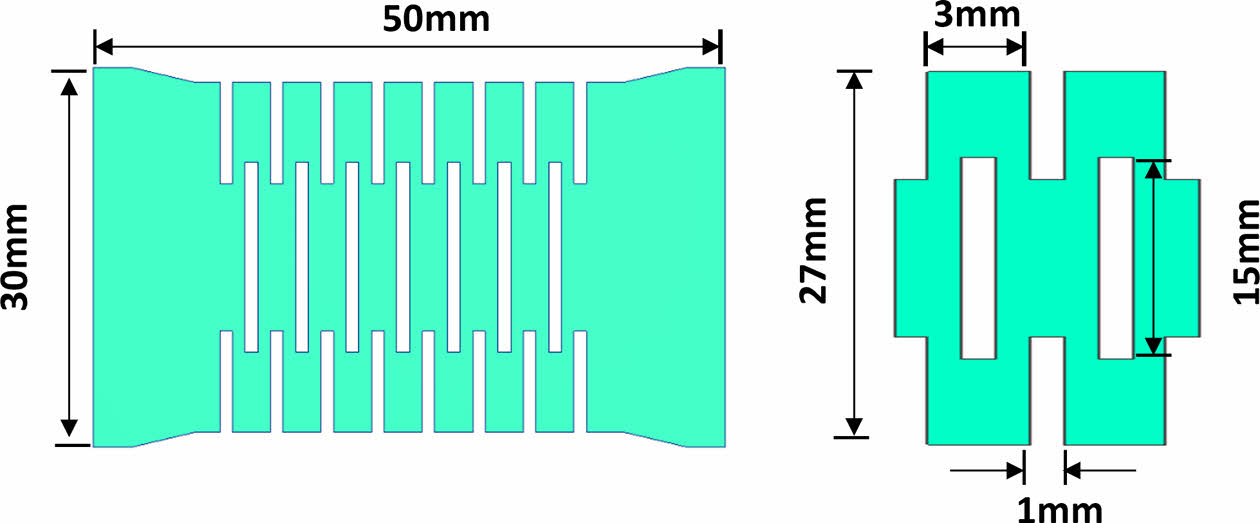

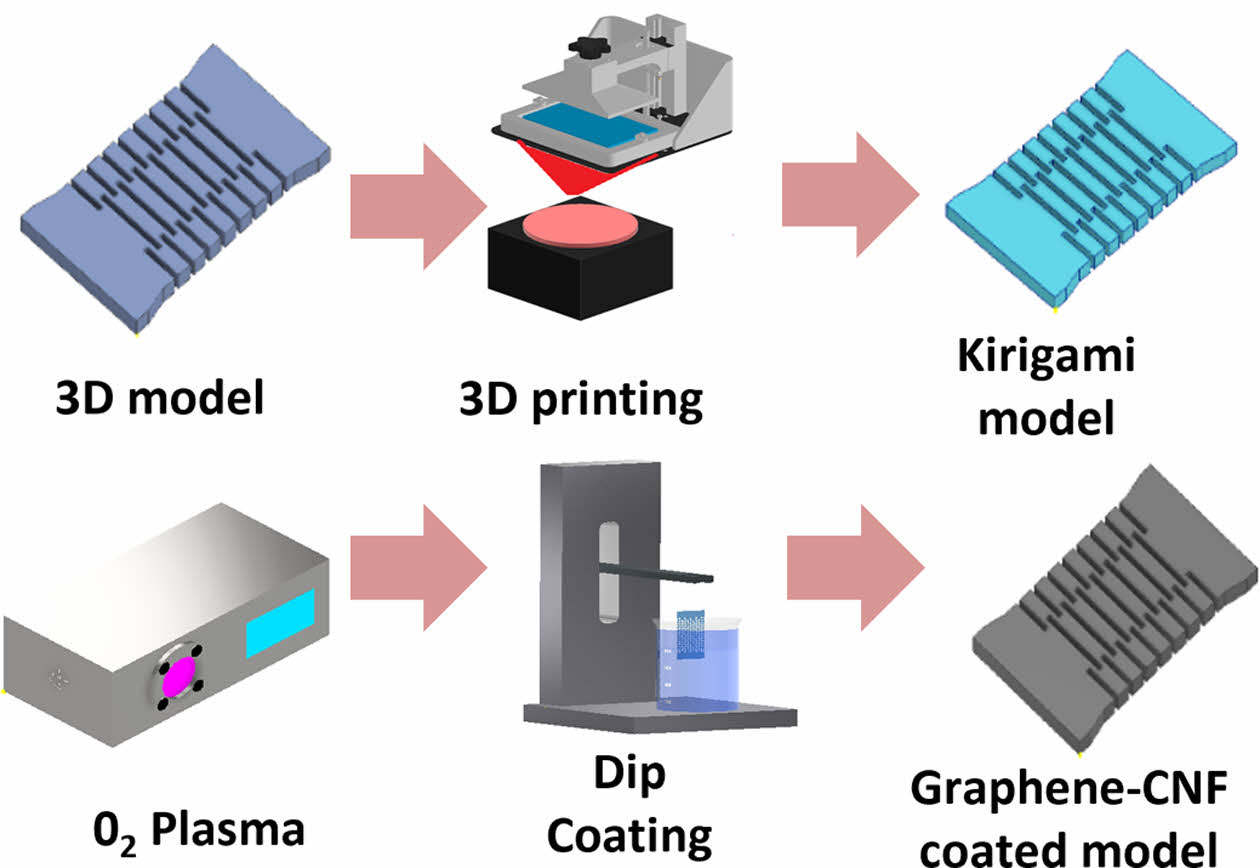

Fig. 1과 같이 30 mm × 50 mm × 2 mm 크기의 평면형 구조에 키리가미 패턴이 포함된 센서 구조를 설계하였다. Fig. 2의 센서 제작 과정과 같이, 먼저 DLP(digital light processing) 방식의 3D 프린터(IM 96, 캐리마)를 이용하여 UV 경화 레진(CUKT05B, 캐리마)으로 센서 구조를 제작하였다. 잔여 레진을 제거하기 위하여 에탄올로 세척하였다. 프린팅한 센서 구조의 소수성 표면을 친수성으로 바꾸기 위하여, O2 플라즈마 처리를 75 W에서 120초 실시하였다.

전도성 코팅 용액은 환원그래핀 분말(TGF-600, 그래핀올)과 탄소나노섬유를 IPA(isopropyl alcohol)에 1:1 비율로 혼합한 후, 초음파 처리(tip sonication)를 통해 균일하게 분산하였다. 탄소나노섬유는 전구체인 PAN(polyacrylonitrile)을 전기방사(electrospinning)를 통해 나노섬유 형태로 합성한 후, 1050oC에서 6시간 동안 탄화하여 합성하였다[26]. 3D 프린팅으로 제작한 센서 구조 표면에 딥 코팅 방식으로 그래핀/탄소나노섬유를 코팅하여 센서를 제작하였다.

2.2 스트레인 센서의 기계적, 전기적 특성 측정

그래핀/탄소나노섬유가 코팅된 스트레인 센서의 기계적 물성은 인장 시험기를 이용하여 1 mm/sec의 속도(스트레인 변화율 3.3%/sec, gauge length 30 mm)로 측정하였다. 스트레인 센서의 성능을 평가하기 위하여, 센서의 끝단을 전도성 페이스트와 전도성 테이프로 고정하고, 반복 실험기와 멀티미터 계측기(DAQ6510, Keithley)를 이용하여 스트레인에 따른 저항 변화를 측정하였다.

|

Fig. 1 Design of the strain sensor with kirigami patterns |

|

Fig. 2 Schematic illustration of the fabrication process of the 3D-printed stretchable strain sensors |

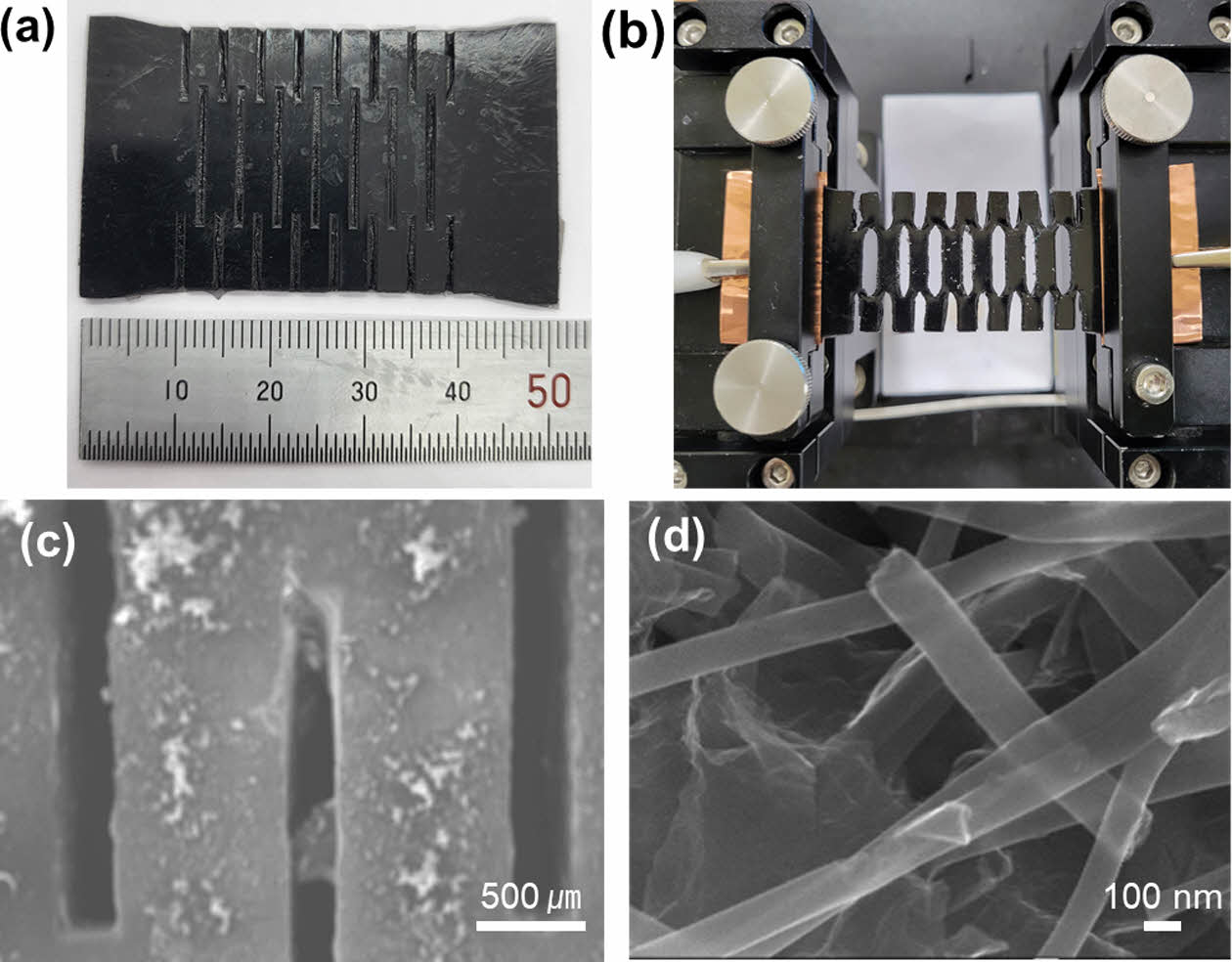

Fig. 3(a)는 키리가미 패턴이 포함된 스트레인 센서의 모습으로, 설계에 따라 3D 프린팅으로 키리가미 패턴이 제작된 것을 확인하였다. Fig. 3(b)는 스트레인에 따른 센서의 저항 변화 측정 모습이다. SEM을 통해 코팅된 그래핀/탄소나노섬유 구조를 관찰하였다. Fig. 3(c, d)와 같이 센서의 표면에 그래핀과 탄소나노섬유가 고르게 분산되어 코팅된 것을 확인하였다. 특히, Fig. 3(d)의 고배율 SEM 이미지를 통해, 2차원 그래핀과 1차원 탄소나노섬유가 서로 고르게 접촉함으로써, 안정적이고 견고한 전도성 네트워크를 구성하는 것을 확인하였다.

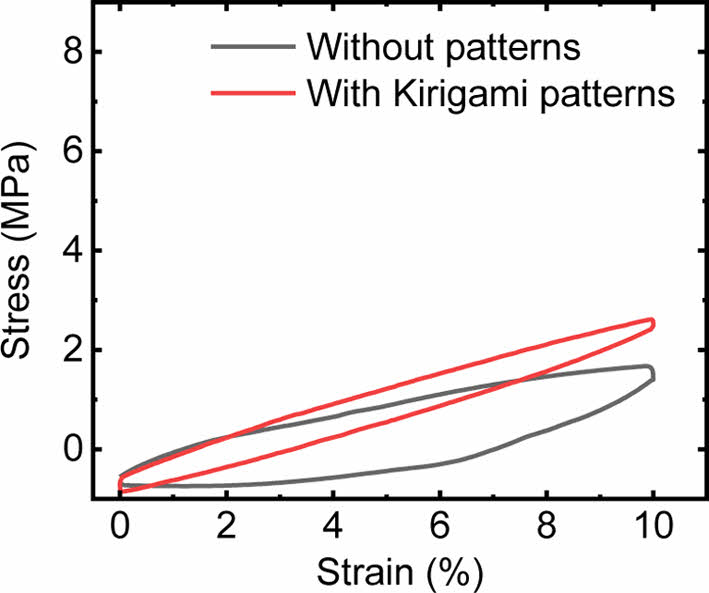

키리가미 패턴의 효과를 확인하기 위하여, 키리가미 패턴이 없는 고분자 구조와 키리가미 패턴이 포함된 고분자 구조에 대하여 인장 시험을 진행하였다. 키리가미 패턴이 없는 구조의 경우, 약 24%의 스트레인에서 파단이 일어나는 반면, 키리가미 패턴이 있는 구조의 경우, 약 39%의 스트레인에서 파단이 일어나는 것을 확인하였다. 또한, 두 구조에 대해, 인장과 수축을 진행하여 기계적인 히스테리시스(hysteresis)를 관찰하였다. 히스테리시스는 스트레스-스트레인 곡선에서│AS-AR│/AS 로 정량화 할 수 있는데, 여기서 AS와 AR는 스트레스-스트레인 곡선에서 인장 될 때와 수축될 때의 곡선 아래 면적을 각각 나타낸다[27]. Fig. 4와 같이, 두 구조에 대해 10% 스트레인까지 인장하고 수축하여 시험한 결과, 히스테리시스는 키리가미 패턴이 없는 경우가 76.5%인 반면, 키리가미 구조 패턴이 포함된 경우는 44.9%로 감소하는 것을 확인하였다. 이를 통해, 키리가미 패턴을 포함한 센서 구조가 신축성이 높아지고, 기계적 히스테리시스가 감소하는 것을 확인할 수 있으며, 이는 센서의 스트레인 범위와 반복 특성 개선에 기여할 수 있음을 나타낸다.

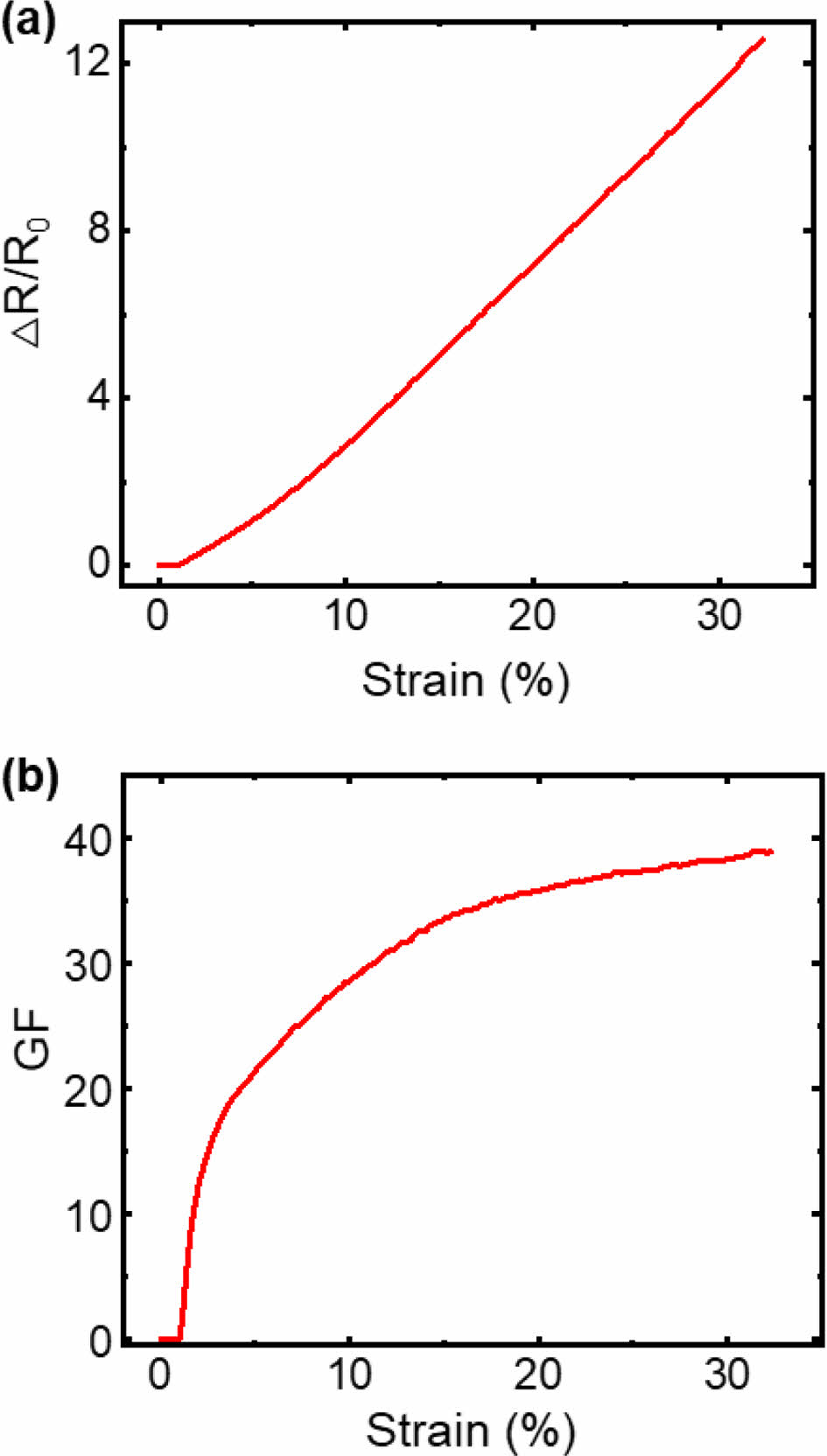

키리가미 패턴이 포함된 스트레인 센서의 성능을 평가하기 위하여, 스트레인에 따른 상대 저항 변화를 관찰하였다. 상대 저항 변화 비율(△R/R0)은 초기 저항(R0)에 대한 저항 변화(△R)의 비율을 나타낸다. Fig. 5(a)와 같이, 32%의 스트레인에서 △R/R0가 11.5까지 증가하였는데, 이를 통해 게이지팩터(gauge factor, GF)가 36까지 증가하는 것을 확인하였다(Fig. 5(b)).

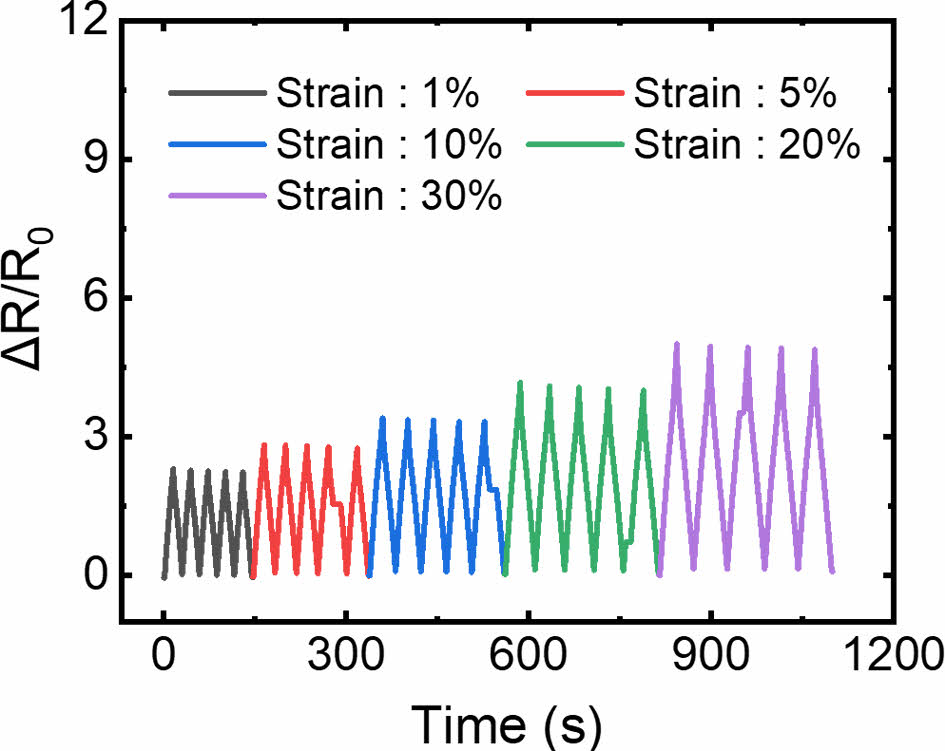

스트레인 센서에 대해 다양한 스트레인에 따른 응답 특성을 확인하였다. 스트레인을 1%에서 5%, 10%, 20%, 30%로 늘리면서 각 스트레인 별로 5회 반복 실험을 하였다. Fig. 6과 같이, 1%의 매우 낮은 스트레인에서도 안정적인 저항 변화 응답을 나타냈으며, 30% 스트레인까지 뚜렷하게 구별되는 센서 응답을 확인할 수 있다.

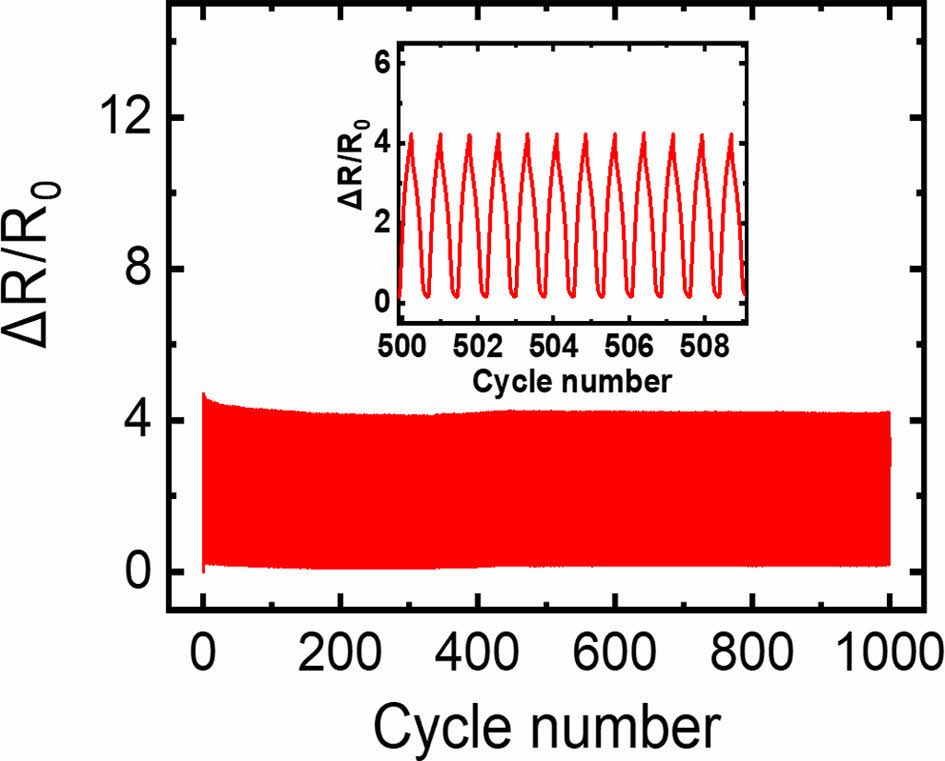

신축성 센서의 안정성을 확인하기 위하여, 키리가미패턴이 포함된 센서에 그래핀/탄소나노섬유 하이브리드 코팅을 하고, 10% 스트레인까지 인장-회복을 반복적으로 가하면서 저항 변화를 측정하였다. Fig. 7에서 볼 수 있듯이, 1000회 반복 시험에서 상대 저항 변화 비율이 매우 안정적인 수치를 나타내는 것을 확인할 수 있다. 이를 통해, 그래핀/탄소나노섬유 하이브리드 코팅이 반복적인 스트레인 변화에서 매우 안정적인 전도성 네트워크를 유지하는 것을 확인하였다.

|

Fig. 3 (a) Photograph of the graphene/CNF-coated strain sensor. (b) Photograph of the strain sensor under the test. (c) and (d) SEM images of the surface of the strain sensor with graphene/CNF hybrid coating |

|

Fig. 4 Hysteresis curves of the 3D printed polymer structures |

|

Fig. 5 Electrical responses of the graphene/CNF-coated strain sensor with kirigami patterns. (a) Resistance responses as a function of applied strain, (b) Gauge factors as a function of applied strain |

|

Fig. 6 Electrical responses of the graphene/CNF-coated strain sensor with kirigami patterns under various applied strains |

|

Fig. 7 Resistance-strain responses of the graphene/CNF-coated strain sensor with kirigami patterns under 1000 stretching-releasing cycles at a strain of 10% |

본 연구에서는 3D 프린팅된 고분자 구조를 활용하여 신축성 스트레인 센서를 제작하였다. 키리가미 패턴이 포함된 센서 구조를 제작함으로써, 센서 구조의 신축성을 높이고, 기계적 히스테리시스를 낮출 수 있었다. 또한, 그래핀과 탄소나노섬유를 혼합한 하이브리드 코팅을 통해 고분자 구조 표면에 견고한 전도성 네트워크를 형성하여, 안정적인 저항 변화 센서 응답을 확보하였다. 그 결과, 32% 스트레인에서 게이지팩터 36을 나타내며, 1%부터 30%까지의 다양한 스트레인에 대해 뚜렷하고 안정적인 저항 변화 응답을 확인하였다. 특히, 1000회의 반복 시험에서도 저항 변화 응답이 일정하여, 본 연구에서 제안하는 센서 구조와 코팅 소재의 효과를 확인하였다. 따라서, 이러한 3D 프린팅 기반 센서 제작과 그래핀/탄소나노섬유 코팅 기술을 통해, 신뢰성 높은 고성능 대변형 스트레인 센서를 개발함으로써, 향후 소프트 로봇이나 웨어러블 기기 등 다양한 미래 기기에 활용할 수 있을 것으로 보인다.

이 연구 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2022R1A2B5B02002413). 또한, 이 연구는 2022년도 정부(산업통상자원부)의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(P0008458, 2022년 산업혁신인재성장지원사업).

- 1. Shahrubudin, N., Lee, T.C., and Ramlan, R., “An Overview on 3D Printing Technology: Technological, Materials, and Applications,” Procedia Manufacturing, Vol. 35, 2019, pp. 1286-1296.

-

- 2. Christ, J.F., Aliheidari, N., Ameli, A., and Pötschke, P., “3D Printed Highly Elastic Strain Sensors of Multiwalled Carbon Nanotube/Thermoplastic Polyurethane Nanocomposites,” Materials & Design, Vol. 131, 2017, pp. 394-401.

-

- 3. Yin, Y.M., Li, H.Y., Xu, J., Zhang, C., Liang, F., Li, X., Jiang, Y., Cao, J.W., Feng, H.F., Mao, J.N., Qin, L., Kang, Y.F., and Zhu, G., “Facile Fabrication of Flexible Pressure Sensor with Programmable Lattice Structure,” ACS Applied Materials & Interfaces, Vol. 13, No. 8, 2021, pp. 10388-10396.

-

- 4. Wang, Z., Guan, X., Huang, H., Wang, H., Lin, W., and Peng, Z., “Full 3D Printing of Stretchable Piezoresistive Sensor with Hierarchical Porosity and Multimodulus Architecture,” Advanced Functional Materials, Vol. 29, No. 11, 2019, pp. 1807569.

-

- 5. Niknam, H., Sarvestani, H.Y., Jakubinek, M.B., Ashrafi, B., and Akbarzadeh, A.H., “3D Printed Accordion-like Materials: a Design Route to Achieve Ultrastretchability,” Additive Manufacturing, Vol. 34, 2020, pp. 101215.

-

- 6. Jiang, J., Oguzlu, H., and Jiang, F., “3D Printing of Lightweight, Super-strong Yet Flexible All-cellulose Structure,” Chemical Engineering Journal, Vol. 405, 2021, pp. 126668.

-

- 7. Zhou, X., Parida, K., Halevi, O., Liu, Y., Xiong, J., Magdassi, S., and Lee, P.S., “All 3D-printed Stretchable Piezoelectric Nanogenerator with Non-protruding Kirigami Structure,” Nano Energy, Vol. 72, 2020, pp. 104676.

-

- 8. Sun, Y., Ye, W., Chen, Y., Fan, W., Feng, J., and Sareh, P., “Geometric Design Classification of Kirigami-inspired Metastructures and Metamaterials,” Structures, Vol. 33, 2021, pp. 3633-3643.

-

- 9. Nakajima, J., Fayazbakhsh, K., and Teshima, Y., “Experimental Study on Tensile Properties of 3D Printed Flexible Kirigami Specimens,” Additive Manufacturing, Vol. 32, 2020, pp. 101100.

-

- 10. Li, H., Wang, W., Yang, Y., Wang, Y., Li, P., Huang, J., Li, J., Lu, Y., Li, Z., Wang, Z., Fan, B., Fang, J., and Song, W., “Kirigami-based Highly Stretchable Thin Film Solar Cells that are Mechanically Stable for more than 1000 Cycles,” ACS Nano, Vol. 14, No. 2, 2020, pp. 1560-1568.

-

- 11. Chen, W., Liu, L.X., Zhang, H.B., and Yu, Z.Z., “Kirigami-inspired Highly Stretchable, Conductive, and Hierarchical Ti3C2Tx MXene Films for Efficient Electromagnetic Interference Shielding and Pressure Sensing,” ACS Nano, Vol. 15, No. 4, 2021, pp. 7668-7681.

-

- 12. Venkataraman, A., Amadi, E.V., Chen, Y., and Papadopoulos, C., “Carbon Nanotube Assembly and Integration for Applications,” Nanoscale Research Letters, Vol. 14, No. 1, 2019, pp. 220.

-

- 13. Qu, S., Dai, Y., Zhang, D., Li, Q., Chou, T.-W., and Lyu, W., “Carbon Nanotube Film Based Multifunctional Composite Materials: An Overview,” Functional Composites and Structures, Vol. 2, No. 2, 2020, pp. 022002.

-

- 14. Garnett, E., Mai, L., and Yang, P., “Introduction: 1D Nanomaterials/nanowires,” Chemical Reviews, Vol. 119, No. 15, 2019, pp. 8955-8957.

-

- 15. Piao, C., Jang, H., Lim, T., Kim, H., Choi, H.R., Hao, Y., and Suk, J.W., “Enhanced Dynamic Performance of Twisted and Coiled Soft Actuators Using Graphene Coating,” Composites Part B: Engineering, Vol. 178, pp. 107499.

-

- 16. Zhu, Y., Murali, S., Cai, W., Li, X., Suk, J.W., Potts, J.R., and Ruoff, R.S., “Graphene and Graphene Oxide: Synthesis, Properties, and Applications,” Advanced Materials, Vol. 22, No. 35, 2010, pp. 3906-3924.

-

- 17. Suk, J.W., Hao, Y., Liechti, K.M., and Ruoff, R.S., “Impact of Grain Boundaries on the Elastic Behavior of Transferred Polycrystalline Graphene,” Chemistry of Materials, Vol. 32, No. 14, 2020, pp. 6078-6084.

-

- 18. Suk, J.W., Mancevski, V., Hao, Y., Liechti, K.M., and Ruoff, R.S., “Fracture of Polycrystalline Graphene Membranes by in situ Nanoindentation in a Scanning Electron Microscope,” Physica Status Solidi-Rapid Research Letters, Vol. 9, 2015, pp. 564-569.

-

- 19. Novoselov, K.S., Geim, A.K., Morozov, S.V., Jiang, D., Zhang, Y., Dubonos, S.V., Grigorieva, I.V., and Firsov, A.A., “Electric Field Effect in Atomically Thin Carbon Films,” Science, Vol. 306, No. 5696, 2004, pp. 666-669.

-

- 20. Hao, Y., Akinwande, D., and Ruoff, R.S., “Enhancement of the Electrical Properties of Graphene Grown by Chemical Vapor Deposition via Controlling the Effects of Polymer Residue,” Nano Letters, Vol. 13, No. 4, 2013, pp. 1462-1467.

-

- 21. Lim, S., Park, H., Yamamoto, G., Lee, C., and Suk, J.W., “Measurements of the Electrical Conductivity of Monolayer Graphene Flakes Using Conductive Atomic Force Microscopy,” Nanomaterials, Vol. 11, 2021, pp. 2575.

-

- 22. Chen, D., Feng, H., and Li, J., “Graphene Oxide: Preparation, Functionalization, and Electrochemical Applications,” Chemical Reviews, Vol. 112, No. 11, 2012, pp. 6027-6053.

-

- 23. Park, H., Lim, S., Nguyen, D.D., and Suk, J.W., “Electrical Measurements of Thermally Reduced Graphene Oxide Powders Under Pressure,” Nanomaterials, Vol. 9, No. 10, 2019, pp. 1387.

-

- 24. Piao, C., and Suk, J.W., “Graphene/silver Nanowire Hybrid Coating for Improved Cycle Performance of Thermally-operated Soft Actuators,” Scientific Reports, Vol. 10, 2020, pp. 17553.

-

- 25. Vo, T.T., Lee, H.-J., Kim, S.-Y., and Suk, J.W., “Synergistic Effect of Graphene/silver Nanowire Hybrid Fillers on Highly Stretchable Strain Sensors Based on Spandex Composites,” Nanomaterials, Vol. 10, 2020, pp. 2063.

-

- 26. Al-Saleh, M.H. and Sundararaj, U., “A Review of Vapor Grown Carbon Nanofiber/polymer Conductive Composites,” Carbon, Vol. 47, No. 1, 2009, pp. 2-22.

-

- 27. Jang, H., Lee, H.-J., and Suk, J.W., “Mechanical and Electrical Characteristics of Polyurethane-based Composite Fibers,” Composites Research, Vol. 33, No. 2, 2020, pp. 50-54.

-

This Article

This Article

-

2022; 35(4): 283-287

Published on Aug 31, 2022

- 10.7234/composres.10.7234/composres.2022.35.4.283

- Received on Jun 13, 2022

- Revised on Jul 14, 2022

- Accepted on Aug 8, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Ji Won Suk

-

* School of Mechanical Engineering, Sungkyunkwan University, Korea

- E-mail: jwsuk@skku.edu

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.