- Development of Smart Speed Bump Using Non-newtonian Fluid

Injun Jung*,**, Eunjung Kim*,**, Woong-Ryeol Yu**, Wonjin Na*†

* Composite Materials Technology Research Center, Korea Institute of Science and Technology (KIST), Korea

** Department of Materials Science and Engineering, Seoul National University, Korea- 비뉴턴 유체를 이용한 스마트 과속방지턱 소재 개발

정인준*,**· 김은정*,**· 유웅열**· 나원진*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, a smart material applicable to speed bumps was developed using low-cost starch and water-based suspensions, and their properties were investigated. Viscosity and shear stress according to the shear rate was measured by a rheometer to observe shear thickening behavior according to starch concentration. The shear thickening phenomenon and applicability to speed bumps were identified macroscopically via drop weight test and bike driving test, measuring the vibration after impact with a driving speed of 5-25 km/h. As a result of the viscosity measurement, shear thickening occurred after the shear thinning region at the beginning, and the critical strain causing the shear thickening phenomenon decreased as the concentration of starch increased. Also, the viscosity and shear stress increased significantly with the increase of the starch concentration. As a result of the drop weight test and the bike driving test, the suspension was changed to a solid-like state in a short time, and the impact energy was absorbed in the fluid. The shear thickening phenomenon easily occurred as the concentration of the fluid and the applied impact (velocity) increased. Therefore, it can be proposed the development of a smart speed bump material that operates in the range of 5-25 km/h with a Non-Newtonian fluid based on water and starch

본 연구에서는 저가 재료인 전분과 물 기반의 현탁액을 이용하여 과속방지턱에 응용 가능한 스마트 소재를 개발하고 물성을 평가하였다. 유변물성측정기를 이용하여 전단율에 따른 점도 및 전단력을 측정하여 전분 농도별 전단농화 발생 현상을 확인하였다. 물체의 낙하 시험과 5-25 km/h의 주행 속도로 충격 후 진동을 측정한 자전거 주행 시험을 통해 거시적인 전단농화현상을 확인하였고, 과속방지턱의 적용 가능성을 확인하였다. 점도 측정 결과, 초기에 전단담화 구간에 이어 전단농화가 발생하였고, 전단농화 현상을 유발하는 임계 변형률은 농도가 증가함에 따라 감소하였다. 또한 전분 농도 증가에 따라 점도와 전단력이 크게 증가하였다. 낙하시험과 자전거 주행시험 결과 현탁액이 단시간에 고체 상태로 바뀌었고 충격 에너지가 유체에 흡수되었다. 유체의 농도와 가하는 충격(속도)이 증가할수록 전단농화현상이 쉽게 발생하였다. 최종적으로 물과 전분 기반의 비뉴턴 유체로 5-25 km/h 범위에서 구동하는 스마트 과속방지턱 재료의 개발을 제안하였다

Keywords: 현탁액(Suspension), 비뉴턴 유체(Non-Newtonian fluid), 전단농화(Shear thickening), 충격(Impact)

교통사고는 도로상 차량의 교통으로 인해 사람을 사상하거나 물건을 손괴하는 사고를 말한다. 교통사고는 주요한 치안 문제로 자동차사고, 어린이사고, 노인사고 등을 유발하며, 교통사고분석시스템에 따르면 한국에서 매년 약 20만건 이상의 사고가 발생한다[1]. 현재 한국에서 교통사고 예방활동 및 국민들의 법규준수의식 향상으로 사망자 감소추세가 이어지고 있으나, 2019년도 기준 OECD 주요 가입국 교통사고 사망자 평균인 19.3% 에 비해 약 20% 높은 38.9% 수준으로 사망자가 높다.

교통사고의 최대 주범은 과속으로 차량의 속도가 올라갈수록 사망확률이 급격히 증가한다. 2018년 한국교통안전공단에서 시행한 보행자 충돌시험 결과, 60 km/h로 주행하는 차량과 충돌할 경우 보행자 10명 중 9명이 사망에 이르지만, 50 km/h로 충돌시 10명 중 5명 사망, 30 km/h로 충돌시 10명 중 1명 사망이라는 결과를 얻었다. 또한 60 km/h로 충돌시 중상확률이 92.6%인 반면, 50 km/h와 30 km/h로 충돌할 경우 각각 중상 확률은 72.7%, 15.4%으로 크게 감소하였다. 이를 통하여 속력 60 km/h 기준, 주행속도가 50% 감소하면 중상 확률이 77.2% 감소하고, 사망확률이 80% 감소할 수 있음을 확인하였다[2]. 또한 차량의 주행속도가 16~24 km/h인 경우 운전자의 시야가 2~5% 좁아지고 정지거리가 7.5 m인 반면, 주행속도가 48~56 km/h인 경우 운전자의 시야는 50~75% 좁아지고, 정지거리가 22 m로 증가하였다. 차량의 속도가 증가함에 따라 주변 시야가 심하게 좁아지고 정지거리가 증가하여 보행자 사망의 위험이 증가한다[3].

이에 따라 일정 도로구간에서 통행차량의 과속주행을 방지하고 일정지역에 통과차량의 진입을 억제하기 위해 도심 곳곳에 과속방지턱이 적용되고 있다. 과속방지턱의 기능으로 차량의 속도 제어, 통과교통량 감소, 보행자 공간 확보 및 도로의 경관 개선 등이 있다[4,5]. 현재 과속방지턱은 형상은 원호형으로 도로의 노면 포장 재료와 동일한 재료를 원칙으로 하고 있으나 특수한 경우 고무나 플라스틱 사용을 허가한다. 하지만 이러한 과속방지턱은 우리 생활에 불편함을 주기도 한다. 과속방지턱을 넘을 때 과도한 충격량이 발생하여 운전자 및 탑승자에게 불쾌감을 줄 뿐만 아니라 정해진 규격보다 높게 제작된 과속방지턱으로 인해 차량이 파괴되기도 한다. 또한 과속방지턱 통과시 소음이 발생하여 주변 거주민에게 불편을 초래하기도 하며 과속방지턱으로 인한 차량의 급감속은 뒷 차량과 추돌사고 유발 가능성을 높이기도 한다. 이렇듯 과속방지턱은 차량의 속도를 감소시키는 순기능을 가진 동시에 차량의 사고 및 불편함을 야기한다[4-6]. 이에 따라 과속방지턱의 본 역할을 하면서 불편함을 개선시키기 위한 여러가지 기술개발들이 연구 진행 중이다[5,7,8].

운전자의 속도에 따라 선택적으로 방지턱이 활성화되도록 재료 특성을 조절할 수 있다면 상기의 문제를 해결할 수 있다. 본 연구에서는 비뉴턴 유체(Non-Newtonian fluid)를 이용하여 새로운 과속방지턱 소재 를 개발하였다. 비뉴턴 유체란 온도와 압력이 일정하게 유지되는 조건 하에서 전단응력(shear stress)과 전단율(shear rate)이 정비례하지 않는 유체로써 약한 충격에서 흐를 수 있는 액체의 상태를 지니지만, 강한 충격에서 순간적으로 고체로 상태 변화하는 유체이다[5,9,10]. 비뉴턴 유체는 일종의 젤 상태로 존재하지만, 충격이 가해지면 유체 내에 분산된 미세한 입자들 사이의 거리가 가까워져서 분자 사이의 상호작용이 증가한다. 이때 충격을 받은 부분은 순간적으로 응집되어(hydro-clustering) 고체와 같은 상태로 변화되며, 응력 제거시 원래의 액체 상태로 돌아가는 성질이 있다[10,11]. 이상의 원리를 이용하여 많은 양의 충격 에너지를 흡수할 수 있으며 기존 연구에서는 경량 방탄소재[10,12,13]를 중심으로 비뉴턴 유체의 적용 연구가 활발하게 진행되었다. 해당 연구에서는 케블라 직물에 비뉴턴 유체를 함침하여 방탄, 방검 상황과 같은 빠른 속도의 충돌 상황에 대해 연구하였으나, 과속방지턱과 같은 저속의 충돌 상황에 대해서는 연구가 다소 부족하다. 기존 관련 연구에서는 아스팔트 재료를 대체할 친환경 재료로서 비뉴턴 유체의 적용성을 주로 연구하였다[5,8]. 이에 비뉴턴 유체의 농도와 유체에 가하는 충격 (속도)에 따른 전단농화 발생 시점을 확인하고, 이 때 발생한 진동을 평가하여 속도별로 스마트 과속 방지턱에 적용할 수 있는 최적의 농도를 평가할 필요성이 있다.

본 연구에서는 제한속도 이하 속도에서는 충격량이 저감되어 차량파손 방지, 소음저하, 탑승자의 불쾌감 완화 효과를 가지며, 제한속도 이상의 속도에서는 고체 상태로 변화해 방지턱 역할을 할 수 있는 스마트 과속 방지턱 소재를 개발하였다. 먼저 친환경 저가 재료인 전분과 물 기반으로 현탁 상태의 비뉴턴 유체를 만들고, 이 유체의 점도 등 기초물성을 평가하였다. 이어서 실제 운행 시 충격 상황과 유사하게 물체 낙하하여 비뉴턴 유체에 충격을 가하였다. 그리고 자전거 주행을 통해 비뉴턴 유체의 농도와 유체에 가하는 속도를 달리하여 발생한 진동을 측정하고 스마트 과속방지턱 활성화 여부를 연구하였다.

2.1 재료

본 연구에서 비뉴턴유체 제작을 위해 전분(Corn starch, 오허브, 서울, 대한민국) 과 물을 준비하여 핸드 믹싱 방법으로 제조하였다[11]. 실험에서 사용한 전분은 많은 수의 포도당 단위체들이 글리코사이드 결합(Glycosidic bond)으로 연결된 중합체 중합체 탄수화물로 75~80%의 아밀로펙틴(Amylopectin)과 20~25%의 아밀로스(Amylose)로 구성된다.

2.2 점도측정

전분과 물의 무게비를 달리하여 비뉴턴 유체를 제작하였다. 전분과 물의 비율이 각각 10:12, 10:10, 10:7.5(전분 농도 45.5, 50, 57 wt%)인 비뉴턴 유체를 핸드 믹싱법으로 제작하였다. 유변물성측정기(DHR-3, TA Instrument, USA)를 이용하여 제작된 유체의 유변 특성을 측정하였다. 측정을 위해 상온의 조건에서 직경 25 mm의 알루미늄 평행판을 이용해 실험을 진행하였다. 이때 실험조건으로 0.001~1000 1/sec의 전단율 범위에서 회전형(Sweep mode)으로 전단을 가하였다. 이를 통해 전단율에 따른 비뉴턴 유체의 점도와 전단력를 측정하였다.

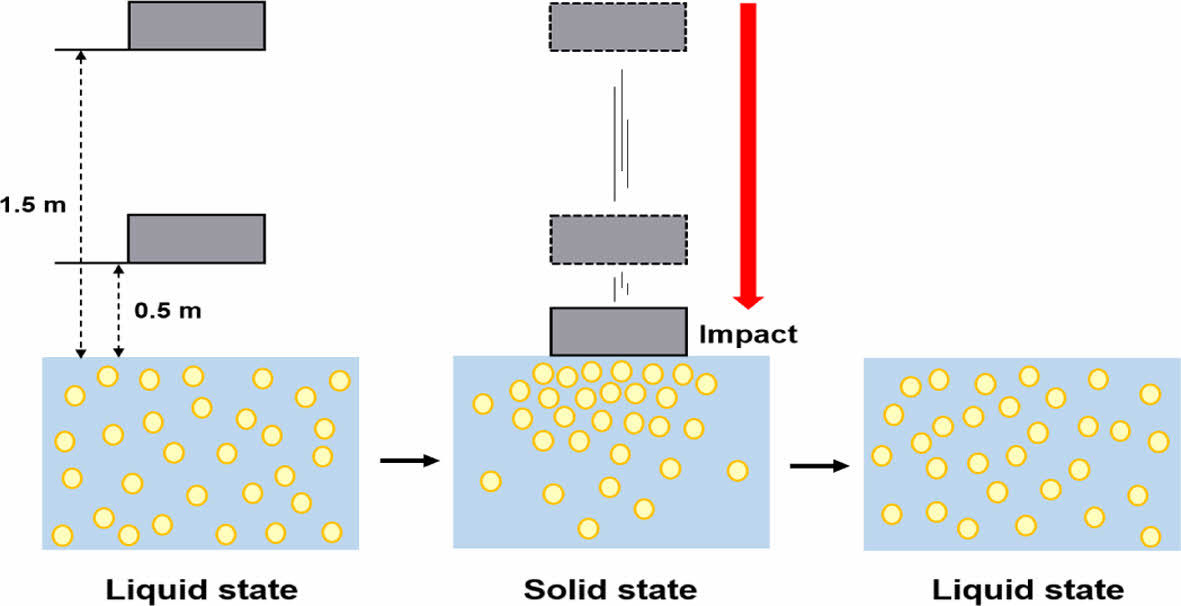

2.3 충격에 따른 전단농화

충격에 따른 전단농화(shear thickening) 현상을 관측하였다. 첫번째 시험은 낙하시험으로 전분 기준 52.5 wt% 농도의 비뉴턴 유체에 크기가 50 × 50 × 20 mm인 130 g의 알루미늄 판을 0.5 m와 1.5 m의 높이에서 자유낙하하여 충격을 가하였다. 낙하 시 카메라를 이용하여 슬로우 모션(8 배속)으로 낙하 및 낙하 후 물체가 비뉴턴 유체 내로 잠기는 거동을 촬영 및 분석하였으며, 이를 Fig. 1에 나타내었다.

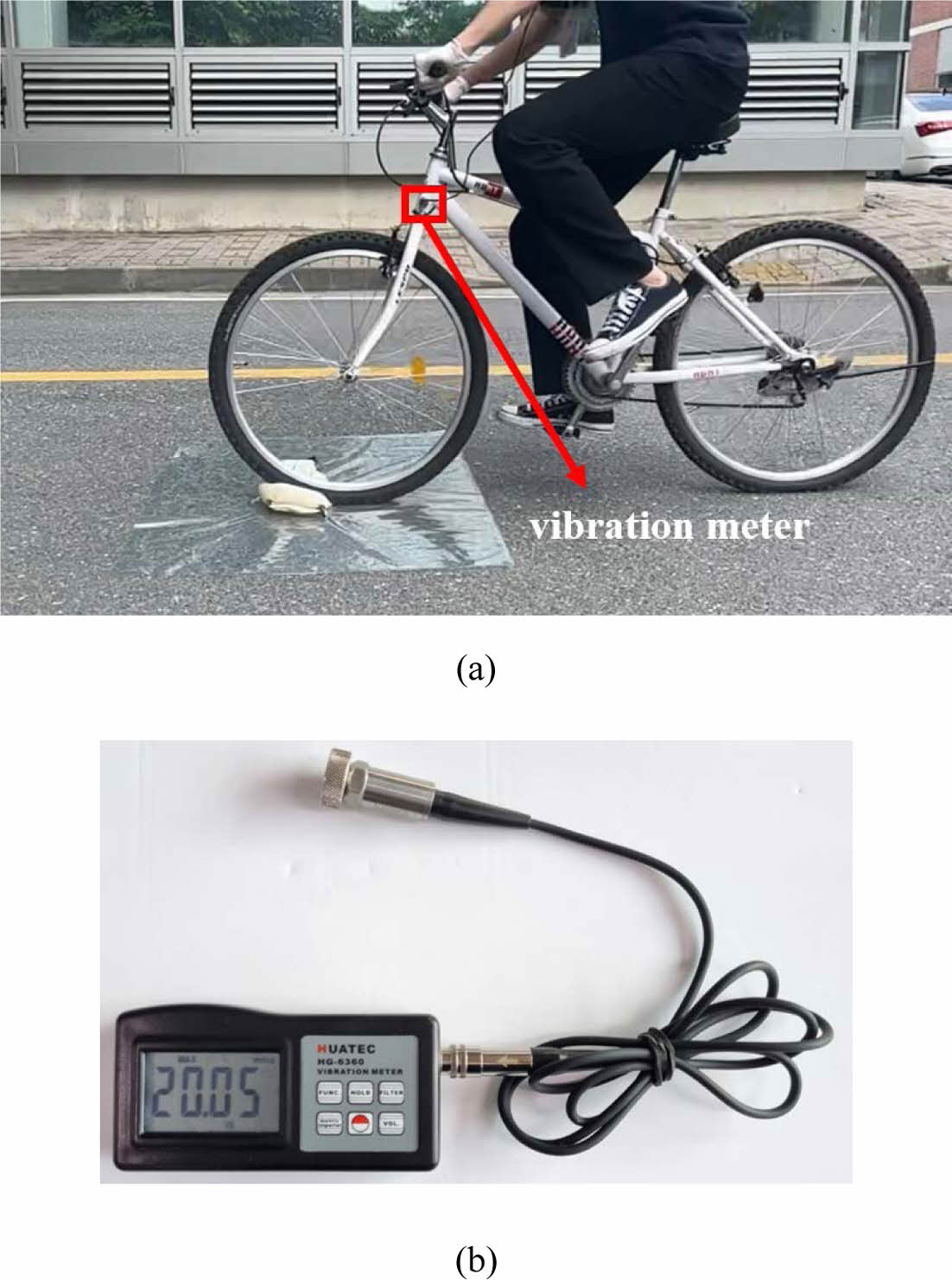

두번째 시험은 자전거를 이용한 모의실험으로 고무 외피에 농도가 다른 비뉴턴 유체를 넣은 후 주행 시험을 진행하였다. 이때 전분과 물의 비율이 각각 10:12, 10:10, 10:9 (전분 농도 45.5, 50, 52.5 wt%)인 용액을 제조하였다. 자전거 주행 시험 시 73 kg의 남성이 15 kg의 자전거에 탑승하여 저속(5 km/h), 중속(15 km/h), 고속(25 km/h)으로 고무 외피 위를 주행하여 충격을 가하였다. 저속은 평지에서 출발해 일정속도를 유지하여 통과하였고, 중속과 고속은 비탈길에서 가속 후 일정속도에 도달하여 속도를 유지하여 통과하였다. 이때 각 속도마다 받은 충격량을 계산하기 위해 부착형 진동측정기(VM-6360, Landtek, China)를 이용하여 진동을 측정하였다. 사용한 진동측정기는 실시간으로 비뉴턴 유체 통과시 받는 진동의 진폭을 속도로 표시해주는 장치이다. 센서부는 자석으로 이루어져 금속 프레임과 밀착되었으며 자전거 프레임의 다운튜브 윗 부분에 부착되었다. 각 농도와 속도별로 3회씩 실험을 진행하였다. 이를 Fig. 2에 나타내었다.

|

Fig. 1 Drop test (0.5 m and 1.5 m hight) |

|

Fig. 2 Bike driving test (a) Demonstration of bike driving test, (b) Vibration measurement device |

3.1 점도측정

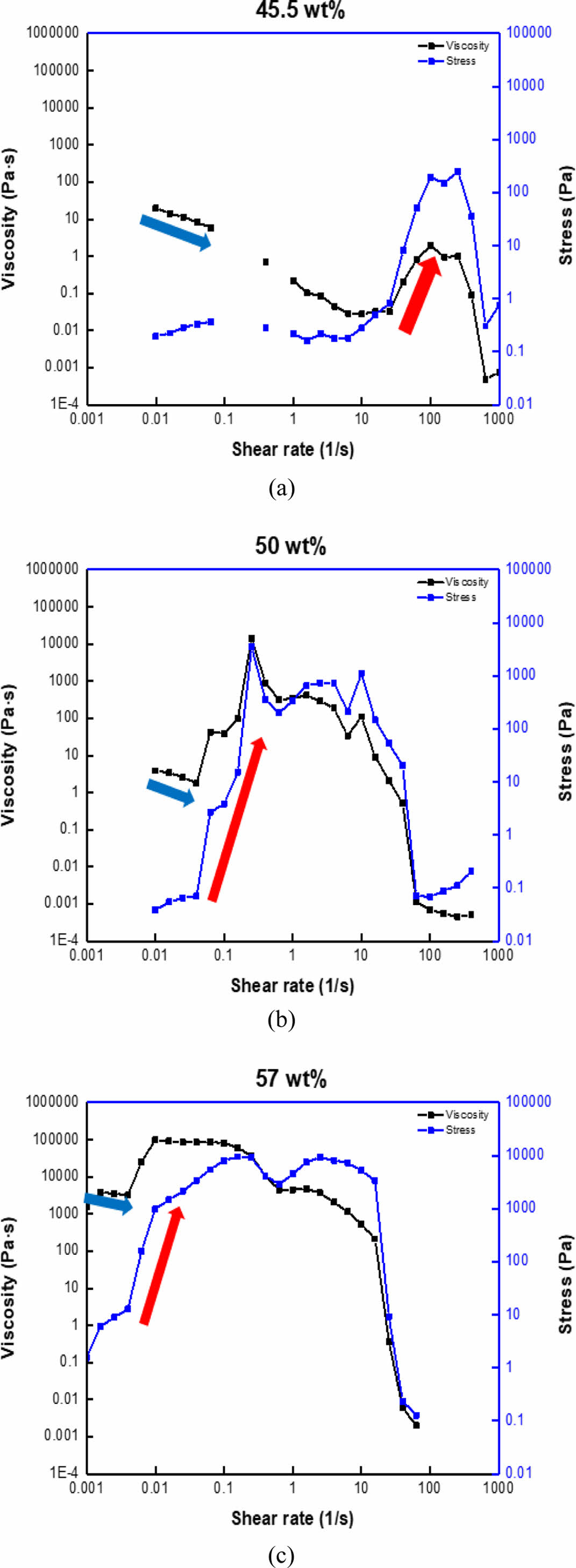

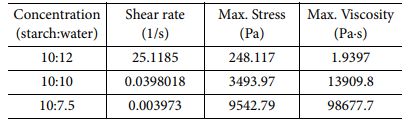

농도에 따른 비뉴턴 유체의 점도를 측정한 결과 모든 농도의 전단 농화 유체는 동일한 경향을 보였다. 초반 전단율이 증가할수록 점도가 감소함에 따라 전단력이 증가하는 전단담화 현상(shear thinning)이 관찰되었으며, 어느 특정 시점의 전단율에 도달하였을 때 점도와 전단력이 급격히 증가하는 전단농화 현상이 관찰되었다. 또한 비뉴턴 유체의 농도가 높아질수록 전단농화 현상이 낮은 전단율에서 발생하였으며, 최대 점도와 전단력이 증가하였다. 이를 Fig. 3에 나타내었으며, 각 농도별 전단농화가 발생하는 전단율와 최대 전단력, 최대 점도를 Table 1에 나타내었다.

3.2 낙하시험

Fig. 4에서는 각각 0.5 m와 1.5 m에서 낙하물을 떨어뜨려 유체 표면과 충돌하고, 직후 유체의 전단농화 현상에 의하여 저항력이 생성되어 유체 표면에서 낙하물이 정지한 시점의 사진을 촬영하여 나타내었다. 낙하물이 비뉴턴 유체에 닿았을 때의 이미지를 분석한 결과, 0.5 m 높이에서 자유낙하한 낙하물은 유체의 저항에 의해 유체 표면에 닿은 후 충격이 완화되어 정지하였고, 뒤이어 유체 속으로 가라앉았다. 이때 발생한 크레이터의 최대길이는 약 68, 90 mm이었다. 반면에 1.5 m 높이에서 자유낙하 시 유체는 순간적으로 고체의 상태로 변화하면서 낙하물이 즉시 유체 표면에서 정지하였다. 충격을 받은 유체는 주변 유체보다 상승된 상태로 고체화 되었으며, 이때 발생한 크레이터의 최대길이는 약 67, 74 mm이었다. 또한 0.5 m에서 자유낙하한 낙하물은 0.375초 이내에 유체 안으로 잠겼으며, 1.5 m 높이에서 자유낙하한 낙하물은 0.628초 이내에 유체 안으로 잠겼다. Fig. 4에서 보듯이 약한 충격시 액체의 상태를 유지하여 충격량이 저감되고, 강한 충격시 순간적으로 고체가 되어 방지턱 기능이 가능함을 확인하였다.

3.3 자전거 모의 실험

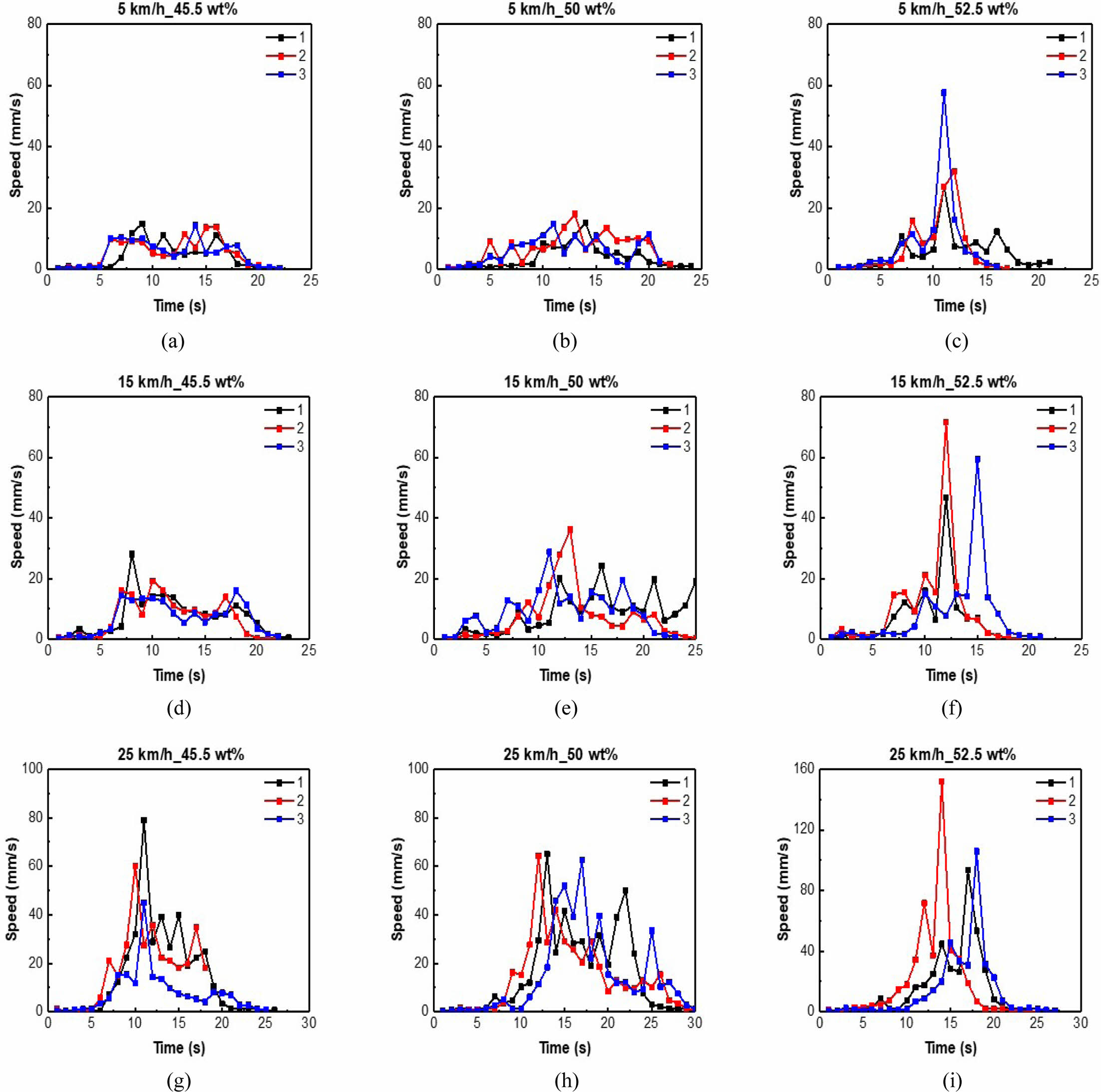

자전거 실험 결과 저속(5 km/h) 주행 시 비뉴턴 유체는 큰 저항없이 변형되어 고무 외피 위를 주행 시 거의 평지를 주행하는 것과 같음을 확인하였으며, 중속(15 km/h) 주행 시 전단농화 현상에 의하여 전단력이 발생하여 고체처럼 변형되는 것을 확인할 수 있었다. 고속(25 km/h) 주행 시 더욱 큰 저항이 발생하였으며, 유체는 순간적으로 고체의 상태로 변화하여, 마치 고체로 이루어진 방지턱 위를 주행하는 것과 같이 자전거 동체가 크게 흔들렸다. 이 때, 10:12 유체에서는 고속에서만 주행자가 감지할 수 있을 정도의 방지턱과 같은 저항을 느꼈고, 10:10 유체에서는 중속 이상에서부터, 그리고 10:9 유체에서는 저속에서부터 주행자가 감지할 수 있는 저항을 느꼈다. 진동측정기를 이용하여 방지턱 위를 주행할 때 발생한 진동을 측정하여 속도로 표시하였다. 이 때 기록된 속도는 매 초당 상하로 움직인 변위 (displacement)의 값을 표현한 것으로, 즉 속도가 크다는 것은 측정된 진폭이 클 뿐만 아니라 자전거 프레임이 상하로 많이 움직였음을 의미한다. 진동측정 결과를 Fig. 5에 나타내었으며, 발생한 속도의 평균값을 Table 2에 나타내었다.

Fig. 5의 그래프의 모든 경우에 대해서, 0~5초 범위는 자전거가 비뉴턴 유체를 넘기 직전까지의 단계로 발생한 진동이 미미한 것을 확인할 수 있다. 그 다음 최고점 피크 이전의 작은 피크는 충격을 받기 시작하는 부분으로 유체가 처음 충격을 받아 고체의 상태로 변화하는 단계로 볼 수 있다. 이후 비뉴턴 유체는 순간적으로 고체 상태가 되면서 최대 피크에 도달 하여 과속방지턱의 기능을 수행하는 것을 확인 할 수 있다. 이 그래프에서, 주행자가 느끼는 방지턱의 저항이 있었을 때에는 확실히 구별 가능한 피크가 발생하였음을 확인할 수 있다. Fig. 5(a), (b), (d)의 경우에는 특별한 피크가 관찰되지 않고 20 mm/s 이하 충격의 속도로 평탄한 주행을 하였음을 확인할 수 있는데, 이는 고무 외피 위를 주행하며 특별히 큰 저항을 받지 않고 고무 외피의 자체 높이 정도를 통과하며 생긴 진동이라 할 수 있다. 또한 최고점 피크 이후, 즉 고무 외피를 앞바퀴와 뒷바퀴가 모두 넘어간 후 주행을 하면서 진동이 작아지는 것을 확인할 수 있다.

또한 Table 2에서의 경향과 같이, 비뉴턴 유체의 농도가 증가할수록 받는 진동의 진폭(속도)이 높아지는 것을 볼 수 있으며, 각 농도별로 가한 속도가 증가함에 따라 진폭이 증가함을 확인할 수 있다. 먼저 같은 속도의 경우, Fig. 3의 결과와 같이 농도가 높은 경우의 전단력이 더욱 커 주행에 대한 저항력이 큰 것으로 해석된다. 그리고 같은 농도의 경우, Fig. 3의 결과와 같이 전단담화 영역에 있는 경우와 전단농화 영역에 있는 경우 점도가 크게 달라지며 전단농화 영역에 진입한 경우 반발력이 크게 증가한 것으로 해석된다. 예를 들어, 같은 45.5 wt%의 농도를 가진 Fig. 5의 (a), (d), (g)를 비교한다면, (g)에서 빠른 속도에 의해 더욱 많은 양의 유체가 전단농화 영역의 전단변형을 받아 그에 대한 반발력으로 큰 전단력을 형성하였다. 여기서, 바퀴 아래의 재료의 변형은 바퀴의 주행 거동에 따라 순차적으로 이루어지는 것이므로 모든 재료가 전단농화 영역에 속하거나 균일한 변형을 받은 것은 아니며, 이러한 반발력의 크기, 혹은 진폭의 차이는 전체적인 경향의 합으로 해석되어야 한다.

|

Fig. 3 Viscosity and shear stress (a) 45.5 wt%, (b) 50 wt%, (c) 57 wt% |

|

Fig. 4 Drop test result (a) 0.5m hight and (b) 1.5m hight |

|

Fig. 5 (a) 5 km/h_45.5 wt%, (b) 5 km/h_50 wt%, (c) 5 km/h_52.5 wt%, (d) 15 km/h_45.5 wt%, (e) 15 km/h_50 wt%, (f) 15 km/h_52.5 wt%, (g) 25 km/h_45.5 wt%, (h) 25 km/h_50 wt%, (i) 25 km/h_52.5 wt% |

|

Table 1 Shear rate and Maximum shear stress, Maximum viscosity by concentration |

본 연구에서는 비뉴턴 유체의 전단농화현상을 이용한 스마트 과속방지턱 소재를 개발한 것으로 비뉴턴 유체의 농도와 농도별 가하는 충격을 달리하여 전단농화현상을 관측하였다. 비뉴턴 유체의 농도가 증가함에 따라 낮은 전단율에서 전단농화현상이 발현되며, 최대 점도와 최대 전단력이 증가하는 것을 확인하였다. 또한 각 농도별로 충격을 가할 때 속도가 증가함에 따라 받는 충격량이 증가하는 것을 확인하였다. 이를 통해 제한속도 이하의 속도에서는 액체의 상태를 유지하지만, 제한속도 이상의 속도에서는 순간적으로 고체가 되어 과속방지턱의 기능을 할 수 있는 스마트 과속방지턱 소재를 개발하였다. 적정속도 주행 시 충격량 저감을 통한 탑승자의 불쾌감, 차량의 파손, 소음발생 등의 단점을 해결하고 과속시 과속방지턱의 역할을 수행해 통과 차량의 속도 감속을 유도하여 안전성을 향상 시킬 수 있을 것이다. 하지만 시간이 지남에 따라 전분과 물이 분리되어 재료의 불균일성을 초래하는 문제점이 발생해 분산매 교체, 현탁액 안정화를 위한 계면활성제 사용 등의 방법으로 이를 해결해야 하는 필요성이 있고, 향후 연구에서 이를 연구할 것이다.

이 논문은 과학기술정보통신부∙경찰청이 공동 지원한 폴리스랩 2.0사업(www.kipot.or.kr) 지원을 받아 수행된 연구결과입니다[과제명: 국민경찰 참여기반 치안현장 맞춤형 소재, 부품, 장비 개발 지원 플랫폼 구축/과제번호: 210121M10].

- 1. The Road Traffic Authority, “Traffic Accident Trend,” Road Traffic Authority Traffic Accident Analysis System (TAAS), 2022.

- 2. Kim, H.-E., Son, S.-O., Park, J.-Y., and Kim, K.-Y., “Evaluation of Direct and Indirect Safety Effects of Speed Limit Reduction on Urban Networks,” Proceedings of the KOR-KST Conference-Journal of the Korean Transportation Association, 2021, pp. 93-94.

- 3. Initiative GDC, Officials NAoCT. Global Street Design Guide: Island Press, 2016.

- 4. Pau, M., “Speed Bumps May Induce Improper Drivers’ Behavior: Case Study in Italy”, Journal of Transportation Engineering. Vol. 128, No. 5, 2002, pp. 472-478.

-

- 5. Pawar, R.P., Donode, S., Chouhan, P., Bopche, S., Ramteke, P., and Chavhan, P.J., “Non-newtonian Fluid Speed Breaker,” Vol. 6, No. 1, 2019, pp. 32-40.

- 6. Kosakowska, K., “Evaluation of the Impact of Speed Bumps on the Safety of Residents-selected Aspects”, Transportation Research Procedia, Vol. 60, 2022, pp. 418-23.

-

- 7. Khorshid, E., AlAli, F., and Alfares, M., “Performance Analysis of Speed Control Humps and Dips Based on Health and Comfort Criteria”, International Journal of Vehicle Noise and Vibration, Vol. 13, No. 4, 2017, pp. 295.

-

- 8. Zhang, T., Chen, J., Yang, S., Song, P., and Qi, H., “The Application of Non-Newtonian Fluid Speed Reducer in Human-Oriented Traffic Concept. 2019 4th International Conference on Electromechanical Control Technology and Transportation (ICECTT): IEEE, 2019, pp. 357-60.

-

- 9. Chhabra, R.P., “Non-Newtonian Fluids: An Introduction”, Rheology of Complex Fluids: Springer, 2010, pp. 3-34.

-

- 10. Wei, M., Lin, K., and Sun, L., “Shear Thickening Fluids and Their Applications”, Materials & Design, Vol. 216, 2022, 110570.

-

- 11. Price, D., “Shear-Thickening Fluid”, Physics Department, The College of Wooster, 2012:01-4.

- 12. Kim, Y., Park, Y., Cha, J., Ankem, V.A., and Kim, C.G., “Behavior of Shear Thickening Fluid (STF) impregnated fabric Composite Rear Wall under Hypervelocity Impact”, Composite Structures, Vol. 204, 2018, pp. 52-62.

-

- 13. Lee, D.G., Park, J.K., Jung, W.K., Lee, M.Y., Kim, S.J., Moon, S.H., Son, K.J., and Cho, H.K., “Collision Analysis of STF Impregnated Kevlar Fabric Using the 3D-Shell Element”, Composites Research, Vol. 29, No. 1, 2016, pp. 24-32.

-

This Article

This Article

-

2022; 35(4): 277-282

Published on Aug 31, 2022

- 10.7234/composres.10.7234/composres.2022.35.4.277

- Received on Jun 20, 2022

- Revised on Jul 12, 2022

- Accepted on Jul 22, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Wonjin Na

-

* Composite Materials Technology Research Center, Korea Institute of Science and Technology (KIST), Korea

- E-mail: namossi@kist.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.