- Mechanical Characteristics of 3-dimensional Woven Composite Stiffened Panel

Jae-Hyeong Jeong*, So-Mang Hong*, Joon-Hyung Byun**, Young-Woo Nam*, Jin-Hwe Kweon*†

* School of Mechanical and Aerospace Engineering, Gyeongsang National University

** Composite Research Division, Korea Institute of Materials Science- 3차원으로 직조된 복합재 보강 패널의 기계적 특성 연구

정재형*· 홍소망*· 변준형**· 남영우*· 권진회*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this paper, a composite stiffened panel was fabricated using a three-dimensional weaving method that can reduce the risk of delamination, and mechanical properties such as buckling load and natural frequency were investigated. The preform of the stringer and skin of the stiffened panel were fabricated in one piece using T800 grade carbon fiber and then, resin (EP2400) was injected into the preform. The compression test and natural frequency measurement were performed for the stiffened panel, and the results were compared with the finite element analyses. In order to compare the performance of 3D weaving structures, the stiffened panels with the same configuration were fabricated using UD and 2D plain weave (fabric) prepregs. Compared to the tested buckling load of the 3D woven panel, the buckling loads of the stiffened panels of UD prepreg and 2D plain weave exhibited +20% and -3% differences, respectively. From this study, it was confirmed that the buckling load of the stiffened panel manufactured by 3D weaving method was lower than that of the UD prepreg panel, but showed a slightly higher value than that of the 2D plain weave panel

본 연구에서는 층간분리의 위험이 없는 3차원 직조방식으로 복합재 보강패널을 제작하고 좌굴하중과 고유진동수 등의 기계적 특성을 연구하였다. 보강패널의 스트링거와 외피는 일체형으로 제작하였고 T800급 탄소섬유로 만들어진 프리폼에 수지(EP2400)를 충진시키는 방식을 적용하였다. 제작된 보강판에 대하여 압축시험과 고유진동수 측정 시험을 수행하였고 유한요소해석 결과와 비교하였다. 또한 3차원 직조 구조물의 성능을 상대적으로 비교하기 위해 일방향 프리프레그와 2차원 평직(fabric)으로 동일한 치수의 보강패널을 제작하여 시험과 해석을 수행하였다. 시험값을 기준으로 일방향 프리프레그와 2차원 평직으로 제작된 보강패널의 좌굴하중은 3차원 직조 패널의 좌굴하중 대비 각각 20%, -3%의 차이를 보였다. 본 연구로부터 3차원 직조방식으로 제작된 일체형 보강패널의 좌굴하중은 일방향 프리프레그 적층 보강판의 좌굴하중보다는 낮지만 2차원 평직 보강판넬보다는 미세하게 높은 수준의 값을 보임을 확인하였다

Keywords: 차원 직조 복합재(3D woven composite), 보강패널(Stiffened panel), 유한요소해석(FEA), 동특성(Dynamic characteristics), 좌굴(Buckling)

탄소섬유 복합재는 우수한 비강도와 비강성, 내부식성 등의 기계적 특성뿐만 아니라, 저피탐지 특성 등 다양한 기능성으로 인해 항공우주, 자동차, 조선해양, 풍력발전 등 여러 분야에서 사용되고 있다. 특히 항공우주분야에서는 금속을 대체하는 주 재료로 자리메김하고 있는데, 항공기 날개나 동체의 복합재 보강패널(stiffened panel)은 대표적인 예이다[1-10].

복합재 외피(skin)-스트링거(stringer) 보강패널에서 외피와 스트링거를 체결하는 전통적인 방식은 볼트나 리벳과 같은 체결재(fastener)를 이용하는 것이다. 그러나 체결재를 사용할 경우 체결 구멍 주위에서의 응력집중과 미세 균열, 체결재로 인한 저항 증가 등의 문제가 발생한다[11]. 이에 대한 대안으로 체결재 없이 접착제를 사용하는 방법(secondary bonding)이나 일체형으로 제작하는 일체성형(cocuring) 방법을 사용하기도 한다. 그러나 접착재의 사용여부와 무관하게, 스트링거와 외피의 경계면에는 재료적 불연속(material discontinuity)이 나타나게 되고, 이로 인해 경계면은 외부 충격에 취약하게 된다[12]. 따라서 이에 대한 대안으로 3차원 직조기술을 이용하여 외피와 스트링거를 일체형으로 제작하는 공정에 대한 연구가 진행되고 있다[13]. 3차원 직조기술을 활용할 경우 외피와 스트링거를 한번에 제작할 수 있을 뿐만 아니라 이차 접착 공정이 생략되어 제작시간의 단축이 가능하다. 또한 3차원 직조 기술은 복합재료의 층과 층사이 또는 스트링거의 섬유와 외피의 섬유가 두께방향을 통과하는 섬유로 연결되어 분리되지 않으므로 복합재료의 취약점인 층간분리(delamination)의 가능성을 크게 줄일 수 있다[14,15]. 그러나 뒤에서 논의하겠지만 3차원으로 직조하는 과정에서 구조물 내부의 섬유가 휘어지게 되어 면내 인장 및 압축 강성과 강도가 낮아지게 되고, 제작과정에서 구조물의 치수안정성이 떨어지는 문제점이 있다.

Thomson 등[16]은 일방향 프리프레그를 활용한 적층형 보강패널과 3차원 직조로 제작된 T-형태 스트링거의 굽힘 특성 및 응력 변형률 거동을 연구하였다. Fu 등[17]은 3차원 직조 복합 구조를 활용한 보강패널 설계를 위해 설계 변수 및 모델링 기법에 관한 연구를 수행하였다. Mountasir 등[18]은 3차원 직기를 활용하여 직조 시간을 효율적으로 감소시키는 방법을 제안하였다. Perret 등[19]은 RTM(Resin Transfer Mold) 방식으로 제작된 보강패널의 구조시험을 통해 좌굴하중 및 파손하중과 파손 메커니즘을 규명하였다. Yan 등[20]은 3차원 직조 방식을 활용한 프리폼 제작 방법을 제안하였다. Song 등[21]은 2차원 적층 복합재와 3차원 스티칭 복합재의 정적, 피로 거동을 분석하고 파손 형태를 연구하였다. Lionetto 등[22]은 RTM 공법으로 제작된 보강패널의 공정변수 최적화를 위한 유한요소해석을 수행하였다. Mountasir 등[23]은 3차원 직조 방법을 활용하여 높은 강성을 갖는 고밀도 직조 복합재 구조물을 제안하였다. Ma 등[24]은 접착분리(debonding) 또는 층간분리(delamination)에 높은 저항성을 갖는 3차원 직조 복합재를 제안하고 정적, 피로 특성을 연구하였다. McClani 등[25]은 액체 성형 기술을 통해 3차원 프리폼 기반 복합재 구조물의 제작시간을 최소화하는 방법을 제안하였다. Zhou 등[26]은 3차원 직조 복합재의 구조적 거동 및 파손 진전의 연구를 위해 시뮬레이션을 활용하여 2.5차원 복합재와 비교하였다.

이상에서 살펴본 바와 같이 3차원 직조기술에 관한 다양한 연구가 진행되어 왔으나, 주로 하나의 스트링거를 갖는 구조물이나 보와 같은 단품 위주의 연구가 많다. 그나마 대부분의 연구가 해외에서 이루어지고 있고 3차원 직조 보강패널에 대한 국내 연구는 미진한 상황이다. 따라서 본 연구에서는 3차원 직조방식으로 외피와 4개의 C-형태 스트링거로 이루어진 일체형 복합재 보강패널을 제작하고 좌굴하중과 고유진동수 등의 기계적 특성을 연구하였다. 보강패널은 효성社의 H3055 탄소섬유로 만들어진 외피-스트링거 일체형 프리폼에 수지를 충진시키는 수지충진(resin infusion) 공정으로 제작하였다. 시험 결과를 유한요소해석 결과와 비교하여 시험과 해석의 차이가 발생하는 원인을 분석하였다. 또한 상대적 비교를 위해 T800급 탄소섬유로 제작된 일방향(UD; unidirectional) 프리프레그와 2차원 평직(fabric) 프리프레그를 적층하여 보강패널을 제작하고 그 결과를 3차원 직조 패널의 결과와 비교하였다.

2.1 보강패널 제작

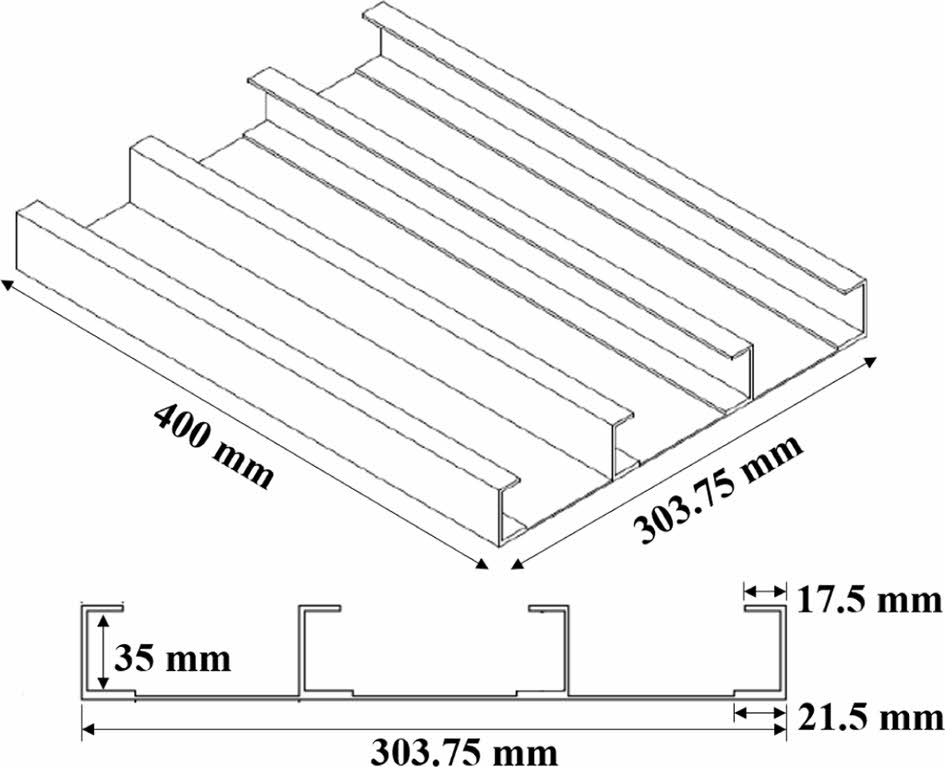

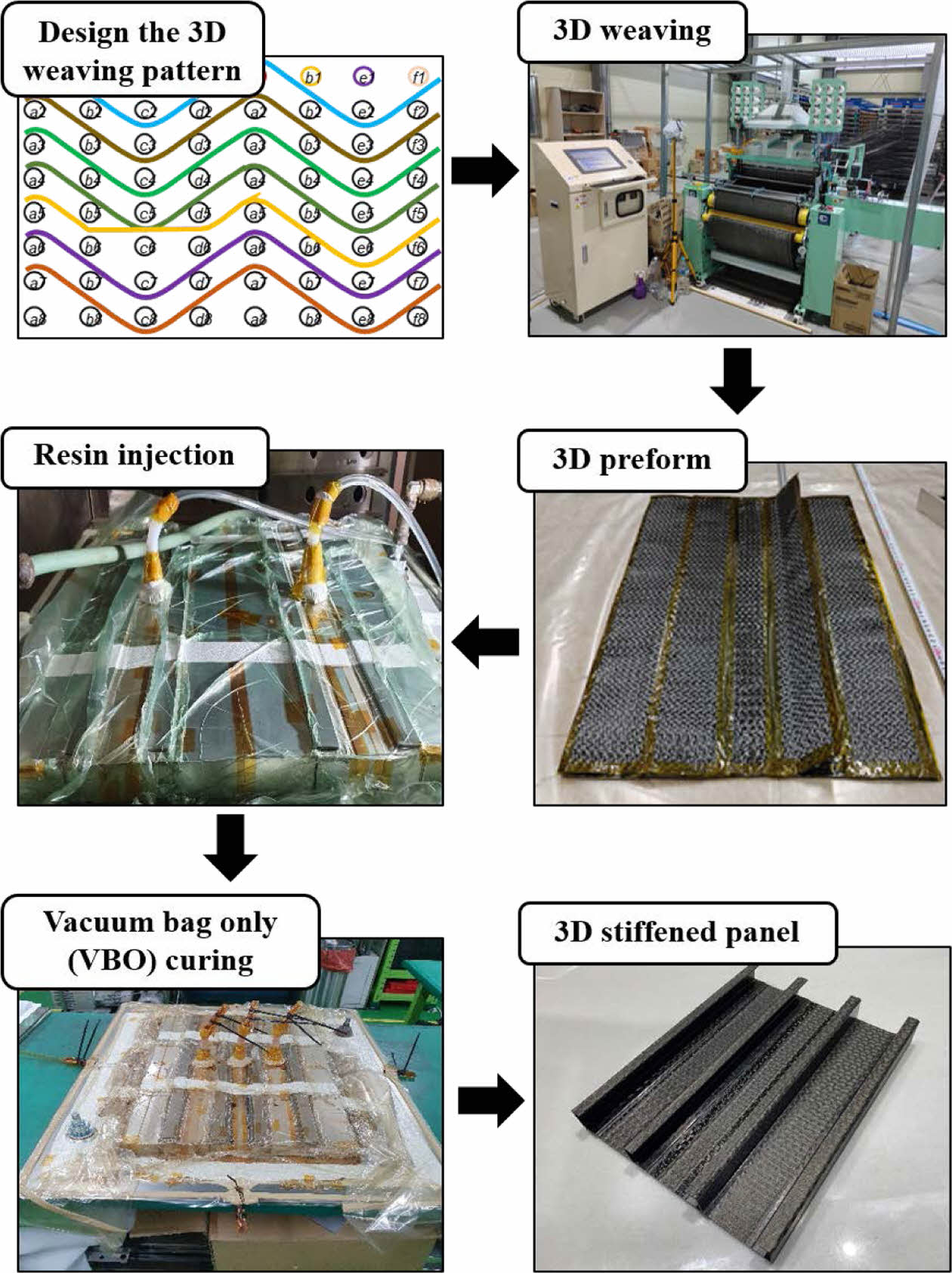

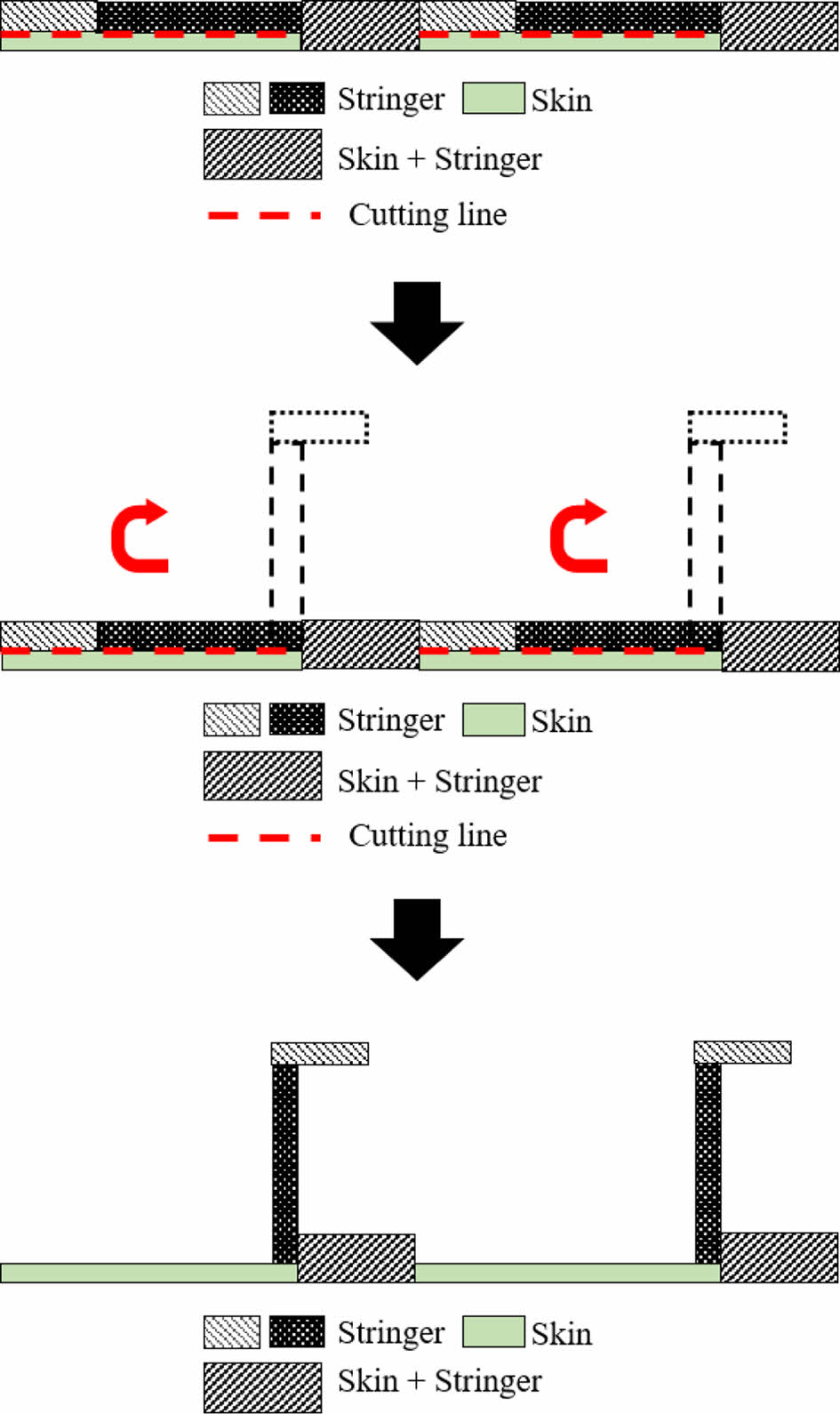

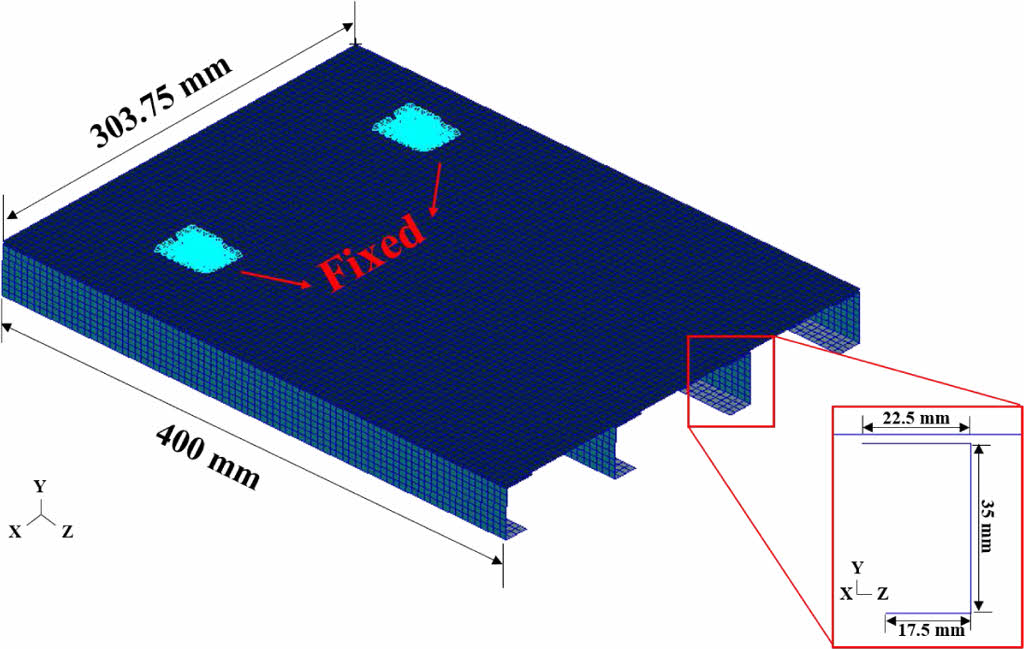

본 연구에서 대상으로 하는 보강패널의 형상은 Fig. 1과 같다. 보강패널은 외피와 4개의 C-형 스트링거로 이루어져 있고, 3차원 직조로 프리폼을 제작하는 과정에 대한 개념도는 Fig. 2에 보였다. 3차원 직기에 의해 제직된 프리폼을 설계된 보강패널의 형상에 맞게 펼친 금형 속에 넣고 Solvay 社의 EP2400 수지를 주입한다. 여기서 프리폼은 Fig. 3에 보인 바와 같이 처음에는 모두 평판 형태로 직조되지만 직조 후에 스트링거의 웹(web)과 플렌지(flange) 부분을 외피와 분리하여 펼치게 되면 외피와 스트링거로 구성된 보강패널의 형상을 갖게 된다. 이와 같이 보강패널을 제작하게 되면 외피와 스트링거 플렌지 사이의 재료 불연속이 사라지게 되어 경계면에서의 층간분리 가능성을 크게 줄일 수 있다.

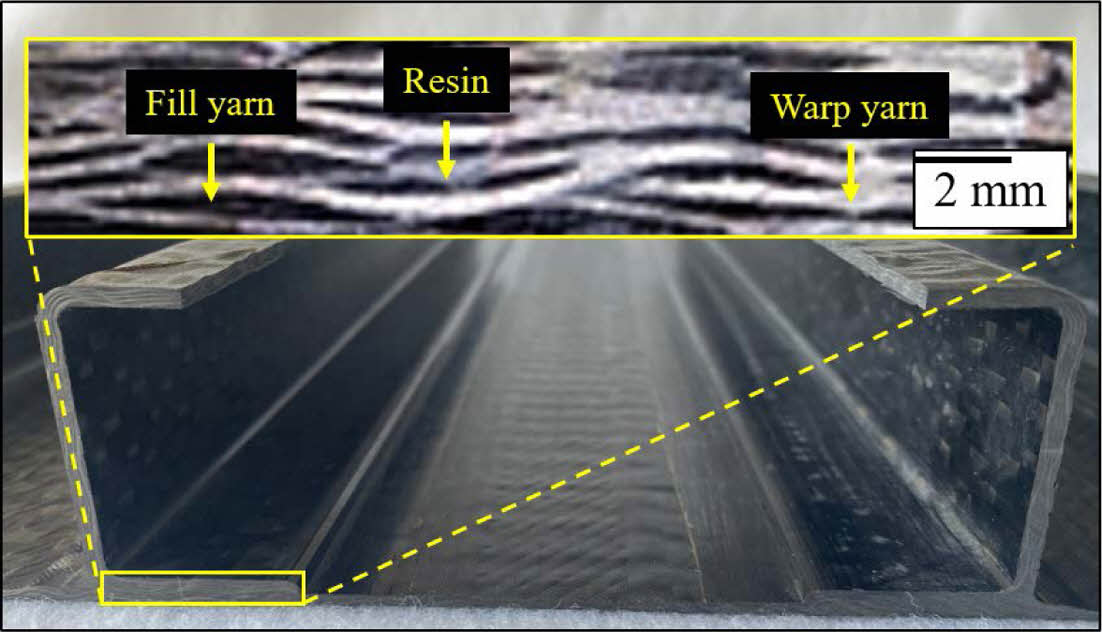

수지 주입이 완료된 보강패널은 Fig. 2에 보인 바와 같이 진공백 포장을 한 후 오븐 속에서 120oC 4시간, 180oC 2시간 동안 성형한다. 제작된 3차원 직조 보강패널의 기공률과 섬유 배치 형상을 보기 위해 보강패널의 단면을 현미경으로 관측하였다. Fig. 4와 같이 경사와 위사의 확인이 가능하며. 위사로 층과 층을 연결하는 LTL(Layer to Layer) 구조를 확인하였다.

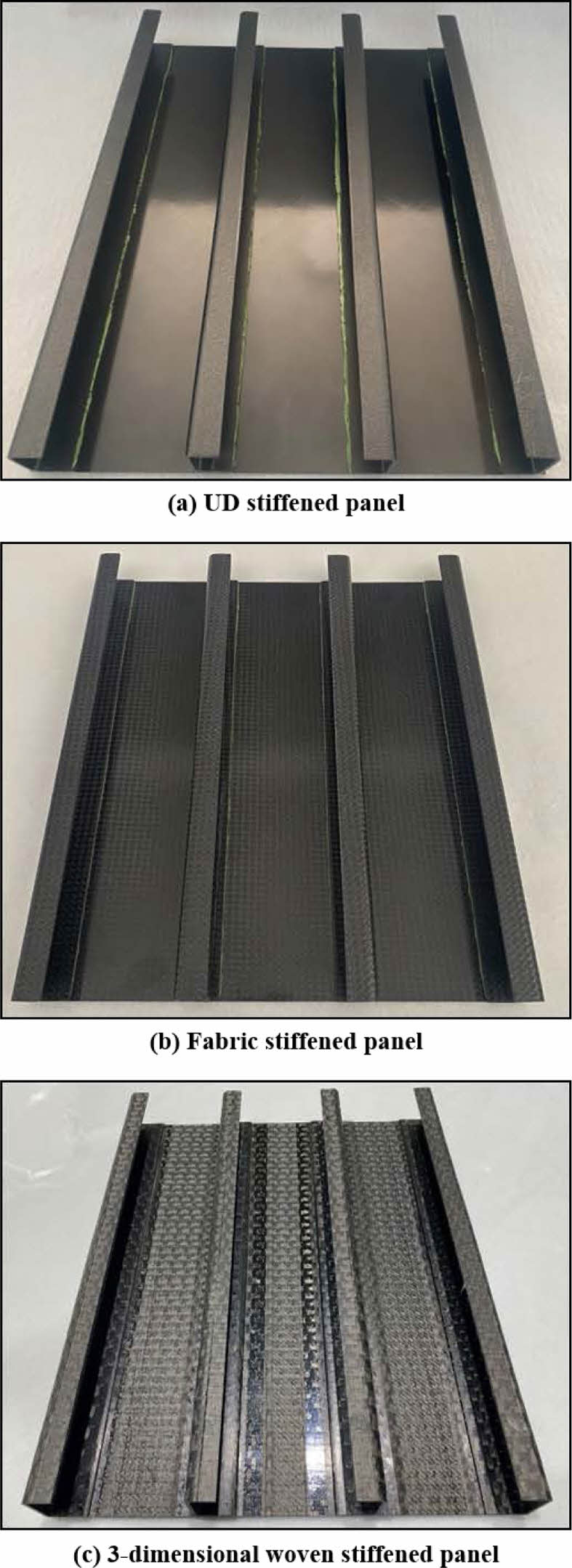

새로운 방법으로 제작한 보강패널의 구조적 성능을 전통적인 방식으로 제작된 보강패널과의 성능과 비교하기 위해, 일방향 프리프레그와 평직 프리프레그로 동일한 형상의 보강패널을 제작하였다. 일방향, 평직 보강패널은 모두 오토클레이브를 이용하여 제작하였고, 제작된 보강패널은 Fig. 5에 보였다.

2.2 동특성 시험

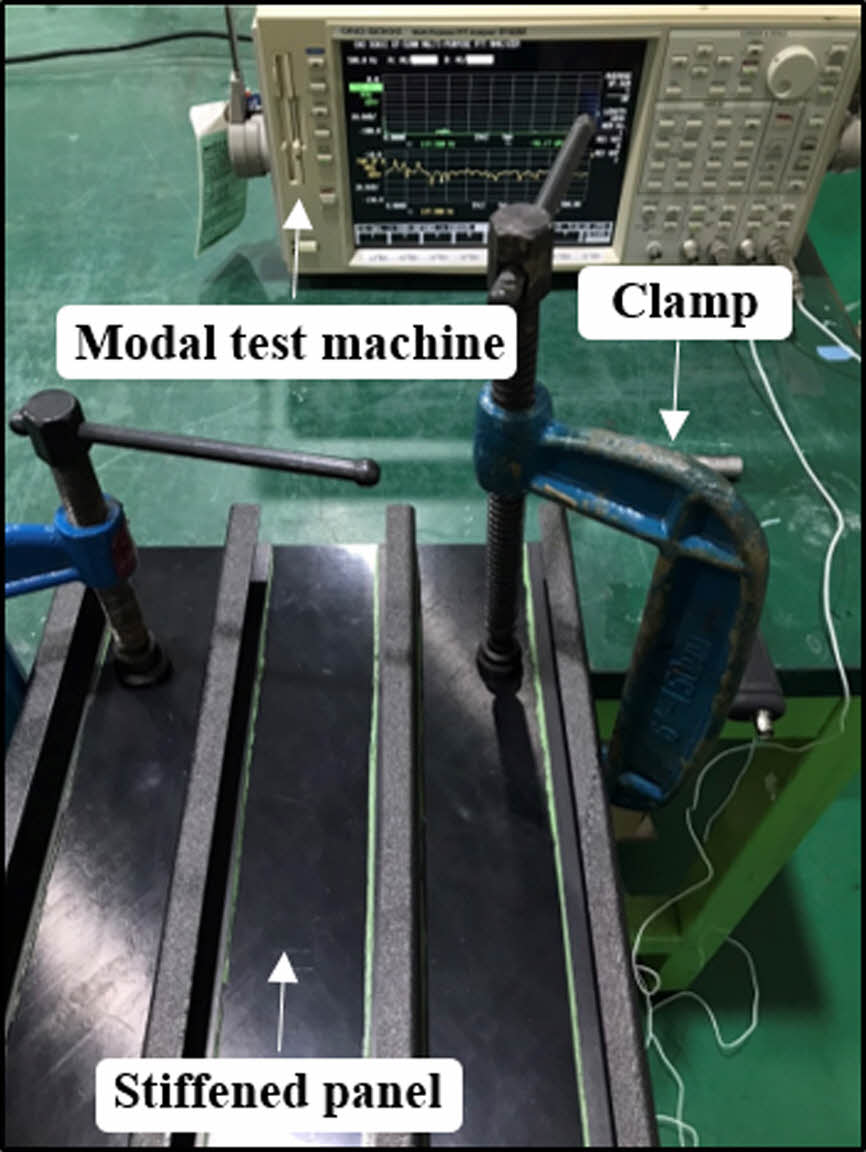

구조물의 파손을 동반하게 되는 좌굴시험 전에 먼저 제작공정이 구조물의 진동특성에 미치는 영향을 확인하기 위해 각 패널의 고유진동수를 측정하였다. 측정은 Ono Sokki社의 CF-5220Z 오실로스코프 장비를 사용하였으며 시험 셋업 사진을 Fig. 6에 나타내었다. 시험에서 보강패널은 외팔보 형식으로 고정한다. 그 다음 충격자(impactor)로 충격을 가하고, 전용 센서로 수신된 신호를 통해 고유진동수를 확인하였다.

2.3 좌굴 시험

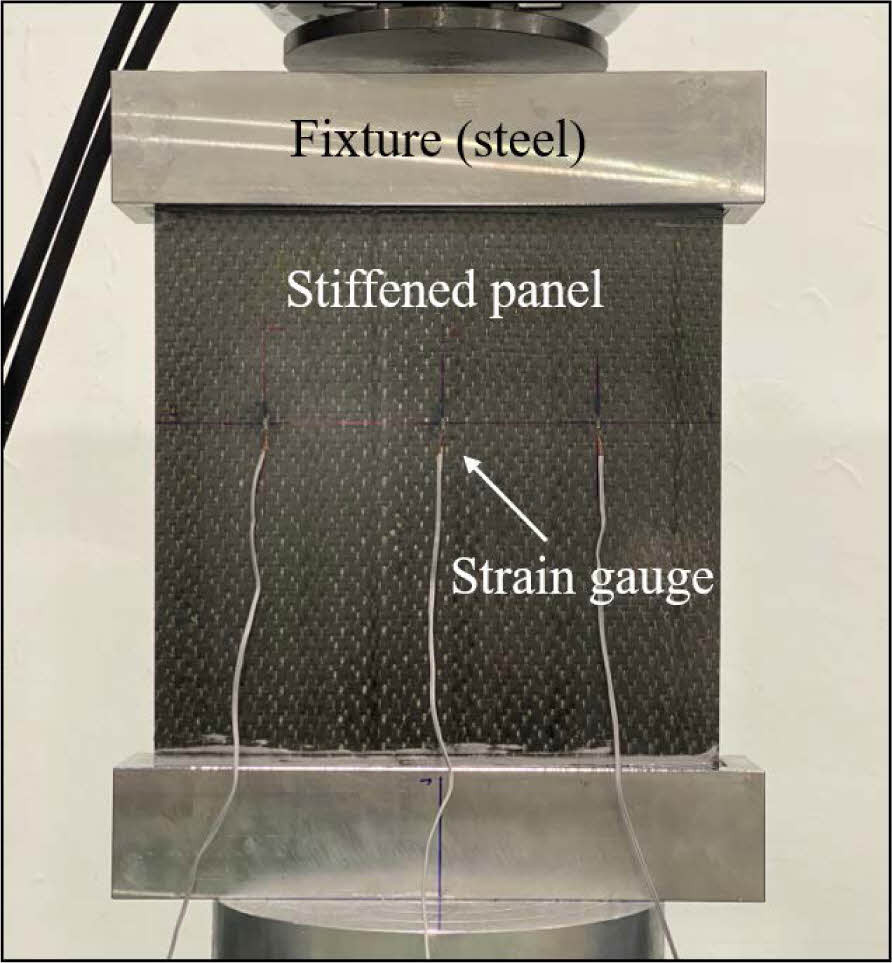

보강패널의 기계적 특성 중 가장 중요한 것이 좌굴하중이다. 따라서 본 연구에서는 보강패널에 대한 압축 시험을 수행하여 좌굴특성을 살펴보았다. Fig. 7에 보인 바와 같이 외피-스트링거 보강 패널에 균일한 압축하중을 가하기 위해 보강패널 상 · 하부에 고정장치(fixture)를 설치하고, Loctite社의 페이스트형 접착제인 EA9394를 이용하여 시편을 고정장치에 포팅(potting)하였다. 보강패널과 치구는 포팅 상태에서 60oC 24시간동안 경화하였다. 압축 시험에 사용된 시험기는 최대 하중 300 kN의 MTS社 E45이며, 0.1 mm/min의 속도로 하중을 가하였다. 패널의 앞뒷면에 스트레인 게이지를 부착하여 하중-변형률 정보를 획득하였다.

|

Fig. 1 Configuration of stiffened panel |

|

Fig. 2 Manufacturing process of 3-dimensional woven stiffened panel |

|

Fig. 3 Schematic diagram for unfolding process of 3-dimensional woven stiffened panel |

|

Fig. 4 Microscopic image of the 3-dimensional woven stiffened panel |

|

Fig. 5 Skin-stringer stiffened panels for test |

|

Fig. 6 Test set up for natural frequency of UD stiffened panel |

|

Fig. 7 Buckling test set up for 3-dimensional woven panel |

3.1 재료 물성치

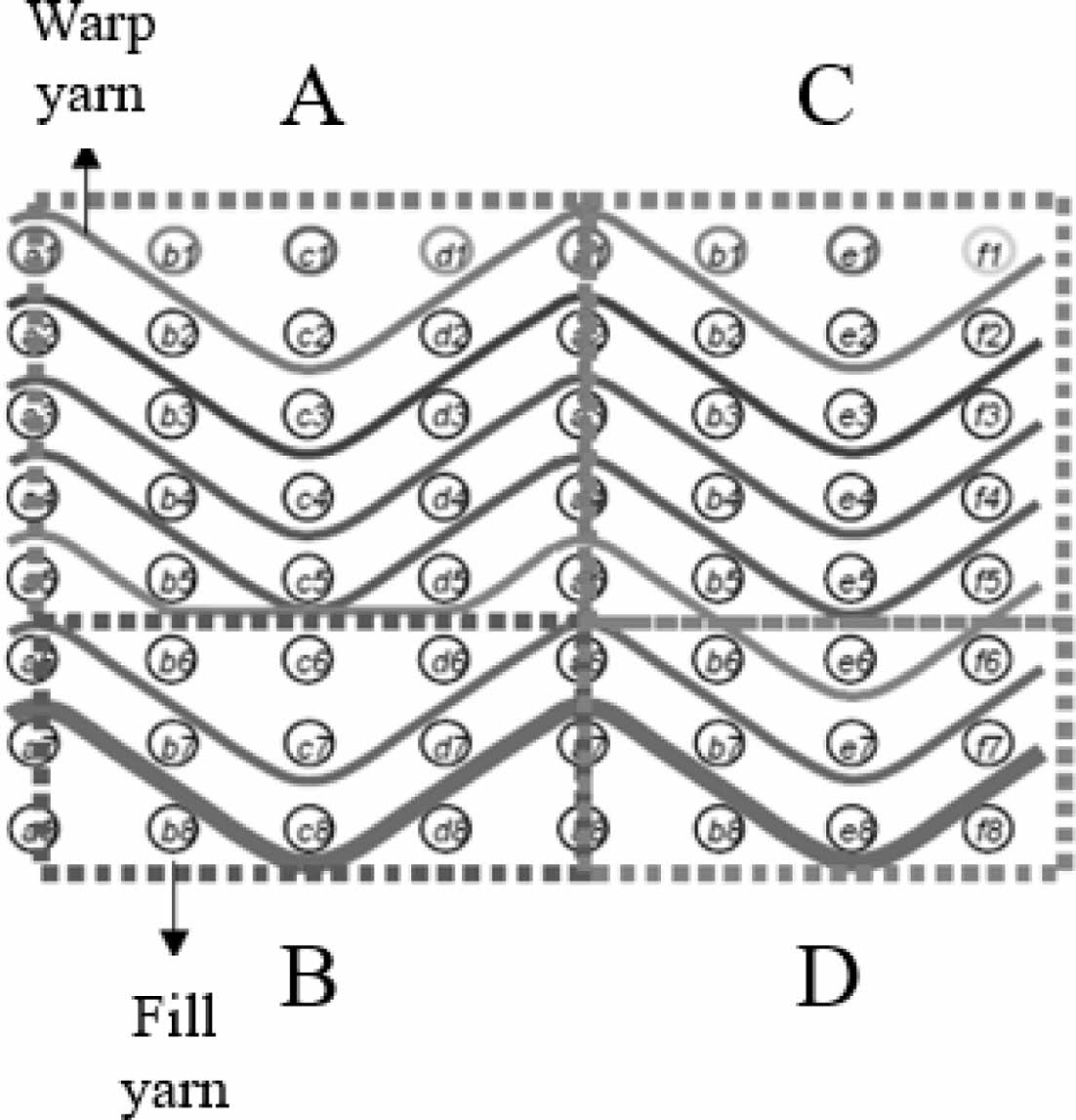

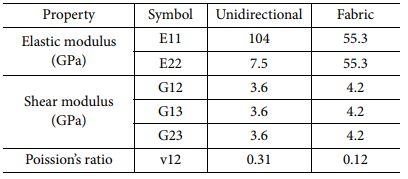

유한요소해석에 사용된 보강패널의 재료 물성치는 Table 1, 2와 같다. 제작 방식의 차이를 비교하기 위해 모두 T800급의 탄소 섬유를 사용하였다, 일방향 프리프레그는 효성社의 H3055를 사용하였다. 평직의 경우 일방향과 동일한 H3055 탄소섬유를 직기를 통해 직접 직조한 뒤 BPA 에폭시계의 수지를 함침시켰고 재료 물성치는 시험을 통해 획득하였다. 3차원 재료 역시 일방향, 평직에서와 동일한 H3055 탄소 섬유를 사용하여 Fig. 8과 같이 LTL 구조로 직조하였다. 3차원 직조패턴은 외피와 스트링거의 서브셀(sub-cell)로 구성되어 있으며, 상세 직조패턴은 Fig. 8에 나타내었다. 유한요소해석에는 한국항공대학에서 수행한 각 서브셀의 등가물성 시험 결과를 사용하였다.

3.2 동특성 해석

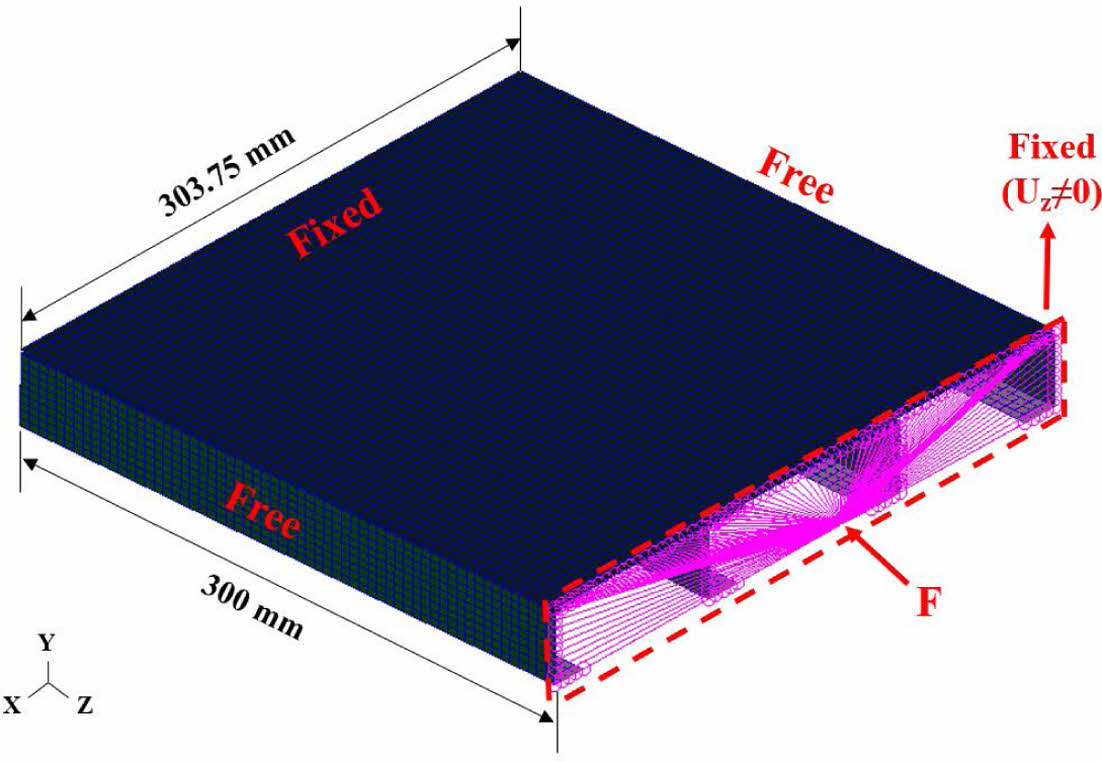

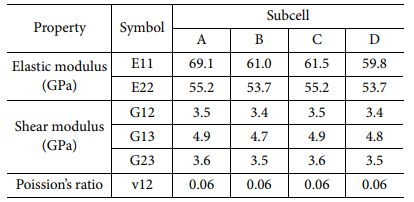

MSC.Nastran을 이용하여 보강패널의 고유진동수 해석을 수행하였다. 설계 단계에서 외피-스트링거 보강패널의 스트링거는 보강재로서의 역할을 위해 외피보다 두껍게 설계하였으며, 유한요소해석 모델의 전체적인 형상과 경계 조건은 Fig. 9에 나타내었다. 보강패널은 2차원 평판요소인 CQUAD4 요소[10,27]로 모델링하였고, 시험 조건과 동일하게 경계조건을 설정하였다. 제작 방법을 달리한 세 종류 보강패널의 진동 특성 비교를 위해 가능한 한 가장 가까운 치수로 제작하였고 각각의 적층 순서는 Table 3에 정리하였다.

3.3 좌굴 해석

고유진동수 해석에서와 동일하게 MSC.Nastran을 사용하여 선형 좌굴해석을 수행하였다. 외피와 스트링거 등의 구조물은 모두 CQUAD4 요소로 모델링하고, 강체보(rigid bar) 요소인 RBE2[27]를 사용하여 외피와 스트링거 플랜지의 절점에서 동일한 변위가 가해지도록 모델링 하였다. 좌굴해석을 위한 보강패널의 형상과 경계조건은 Fig. 10에 나타내었다.

|

Fig. 8 Stacking sequence of 3-dimensional woven panel |

|

Fig. 9 Finite element model for normal mode analysis |

|

Fig. 10 Finite element model for buckling analysis |

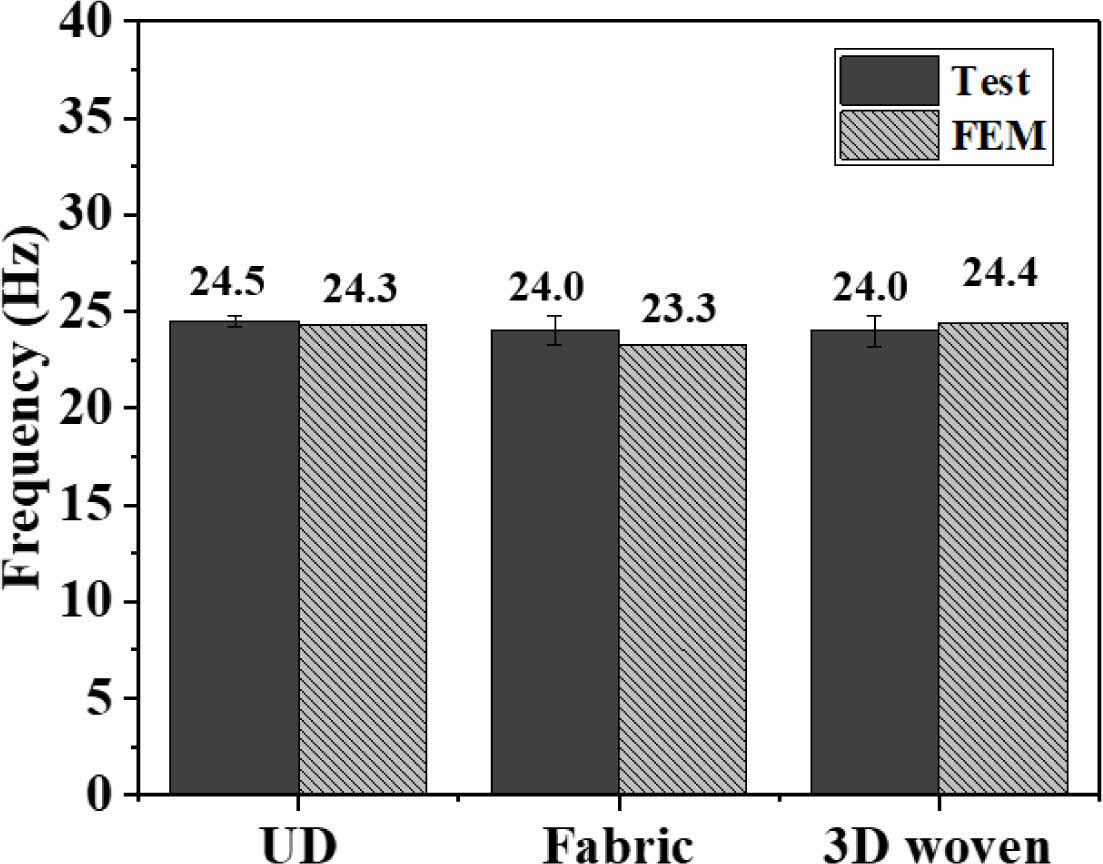

4.1 고유진동수

Fig. 11에 보인 바와 같이 시험에서 측정한 보강패널의 고유진동수는 24.5 Hz(일방향 프리프레그 패널), 24.0 Hz(2차원 평직 패널), 24.0 Hz(3차원 직조 패널)로 나타났다. 세 구조물의 고유진동수 차이가 거의 없는 것은, 제작 방법은 다르지만 기본적으로 재료와 형상이 유사하므로 밀도와 강성의 차이가 아주 작기 때문으로 볼 수 있다.

4.2 좌굴

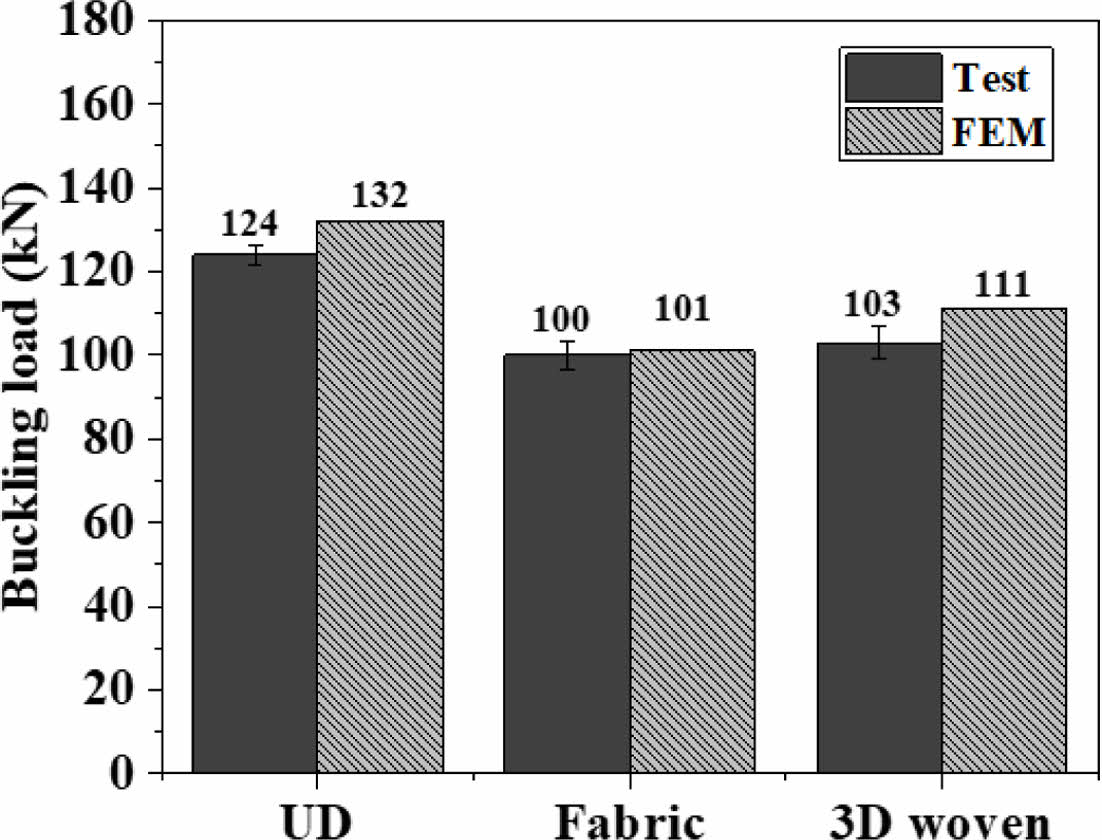

3차원 직조 보강패널 3개, 일방향 프리프레그 적층 보강패널 3개, 2차원 평직 적층 보강패널 3개 등 총 9개의 보강패널에 대한 좌굴 시험을 수행하였다. 일방향 프리프레그 패널이나 평직 패널의 경우 제작 공정이 이미 잘 정립되어 있으므로 3개의 패널로도 충분한 시험이 될 수 있으나 3차원 직조 패널의 경우 다른 공정에 비해 실제 시편에서 재료적, 기하학적 결함의 존재 가능성이 높다. 이는 시험 결과의 신뢰성과 관련되기 때문에 좀 더 많은 시편에 대한 시험을 수행해야 하나 예산과 시간의 제약이 있었으며, 향후 제작공정에 대한 추가적인 연구가 진행될 필요가 있음을 미리 밝힌다.

Fig. 12에 3차원 직조 기법으로 제작한 보강패널과 전통적인 방법으로 제작한 다른 두 종류의 보강패널에 대한 평균 좌굴하중을 보였다.

시험 결과 3차원 직조 패널의 경우 평균 좌굴하중이 103 kN으로 나타났는데 이는 일방향 프리프레그 패널의 평균 좌굴하중 124 kN 대비 17% 정도 낮고 2차원 평직 보강패널의 좌굴하중 100 kN 대비 3% 정도 높은 값이다. 죄굴하중은 외피와 스트링거 강성에 따라 결정되는데 스트링거의 강성이 패널의 경계조건의 효과를 결정하기 때문에 외피뿐만 아니라 스트링거의 설계도 중요한 변수가 된다. 또한 패널의 형상과 재료특성을 반영한 적층순서 최적화가 된 상태는 아니므로 향후 최적화된 적층순서를 사용할 경우 일방향 프리프레그 패널과 3차원 직조 패널의 좌굴하중 차이는 좀 더 커질 수도 있을 것으로 판단된다.

유한요소해석의 결과도 시험과 유사한 경향을 보인다. 3차원 직조 패널의 경우 시험값 대비 8% 더 높고, 일방향 프리프레그 패널의 경우 시험값보다 6% 높게 나타났다. 평직 적층 패널의 경우 시험값과 거의 일치한다. 일반적으로 좌굴 시험의 경우 시편의 재료적, 기하학적 불완전성, 시편과 하중선의 불일치 등에 민감하다. 따라서 본 연구에서 나타난 시험과 해석 결과의 차이는 시험 결과의 타당성을 확인하기에 충분한 수준으로 판단된다.

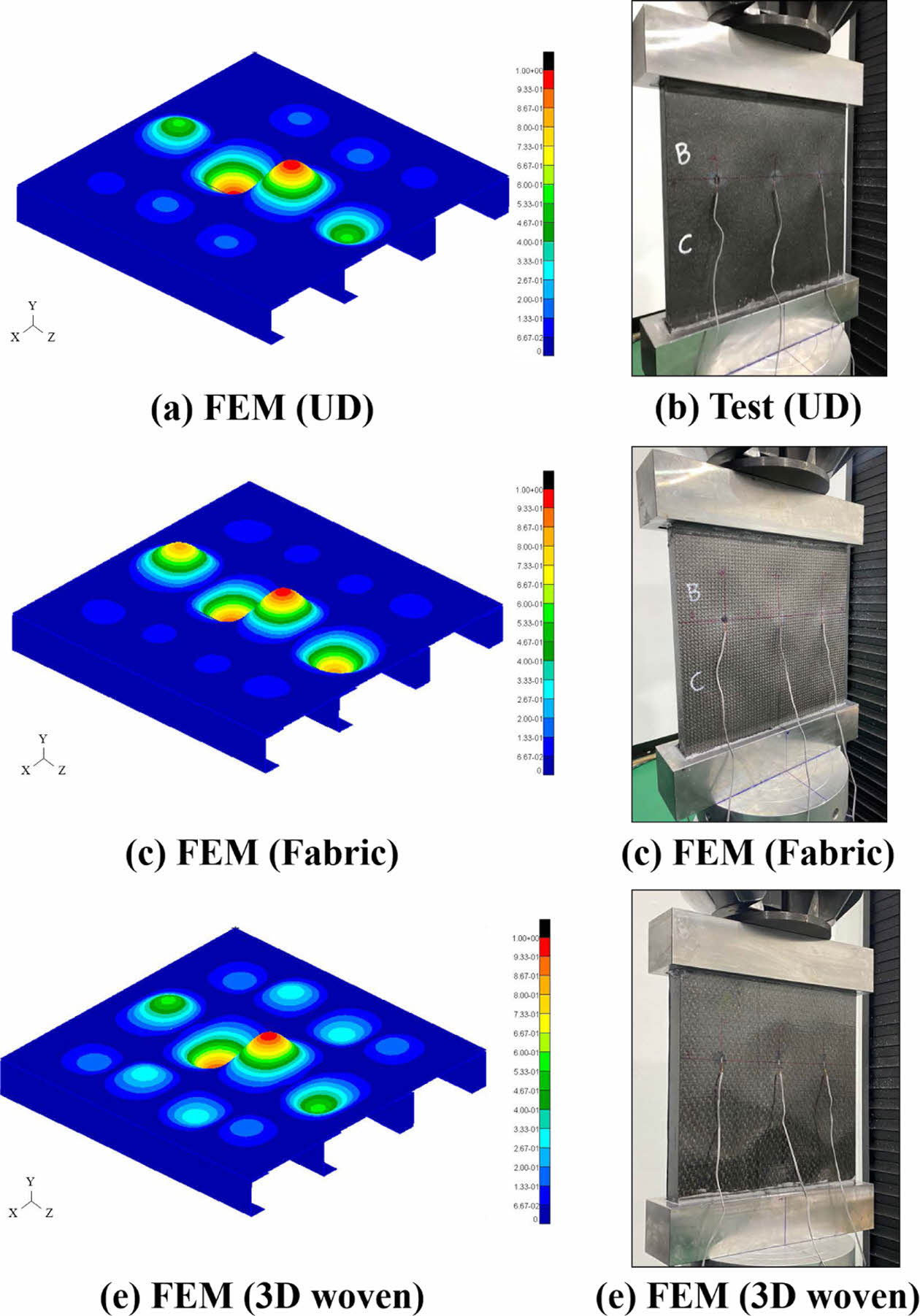

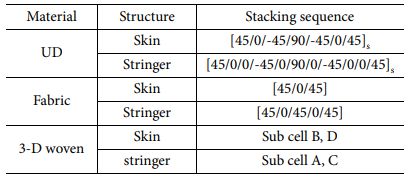

좌굴하중과 달리 좌굴모드는 시험조건에 훨씬 더 예민하게 나타난다. 좌굴하중의 차이는 크지 않지만 좌굴모드는 전혀 다르게 나타나는 경우를 발견하는 것이 어렵지 않다. 본 연구에서 수행한 일방향, 평직, 3차원 직조 보강패널의 좌굴은 시험과 유한요소해석 모두 외피에서 발생하였고 좌굴형상은 Fig. 13에 나타내었다. 유한요소해석의 결과는 이론적으로 설명이 가능한 형태를 보이고 있다. 그림에 보인 바와 같이 유한요소해석에서는 주로 보강패널의 중앙부 두 스트링거의 사이에 위치한 외피에서 큰 변형이 발생하고 바깥쪽 스트링거 상이의 외피에서는 상대적으로 좌굴에 의한 변형의 크기가 작게 나타났다. 보강패널의 제작 방법에 따른 좌굴형상의 차이는 뚜렷하지 않게 나타난다. Fig. 13의 우측에 보인 시험 결과에서도 기본적인 좌굴형상은 크게 다르지 않은 것을 볼 수 있다. 그러나 시험에서 좌굴형상 시각화를 위한 특별한 장치를 사용하지 않아 사진으로 좌굴형상을 분명하게 보이는 데에는 애로사항이 있었다. 일방향 적층 패널의 경우 45도층의 효과로 인해 좌굴모드의 대칭성이 약간 손상된 것을 확인할 수 있다. 평직 보강패널에는 45도층이 존재하지만 +45도와 -45도 층이 동시에 존재하므로 굽힘-비틀림 연계강성인 D16나 D26[28]의 효과가 나타나지 않고 있다. 3차원 직조 구조물의 경우 현재의 공법으로는 45도층을 삽입할 수 없도록 되어 있다. 또한 실제 유한요소해석에서는 등가의 유효물성치를 사용하므로 좌굴모드의 대칭성을 파괴하는 굽힘-비틀림 연계 효과가 나타나지 않는다.

|

Fig. 11 Natural frequeccies for stiffened panels |

|

Fig. 12 Buckling test results by FEM and experimental test |

|

Fig. 13 Buckling mode shapes |

본 연구에서는 층간분리의 위험성이 낮은 3차원 직조방식으로 복합재 보강패널을 제작하고 좌굴하중과 고유진동수 등의 기계적 특성을 연구하였다. 3차원 직조 보강패널에 대한 시험 결과 좌굴하중은 일방향 프리프레그 적층 패널 대비 약 17% 정도 낮게 나타났고, 2차원 평직 적층 패널보다는 3% 가량 높게 나타났다. 유한요소해석의 결과는 시험 결과보다 1~8% 높게 나타났는데 초기결함에 민감한 좌굴 시험의 특성을 고려할 때 받아들일 수 있는 범위 내에 있는 것으로 판단된다. 고유진동수의 경우 구조물의 질량과 강성에 의해 결정되는데 동일한 재료와 치수로 제작하였기 때문에 제작방법에 의한 의미 있는 차이가 나타나지 않는 것이 당연한 것으로 볼 수 있다. 3차원 직조 구조물의 경우 45도층을 삽입할 수 없는 한계가 있고 아직 제작과정에서 품질의 일관성을 확보하는 데 어려움이 있지만 층간분리 혹은 부품 분리를 방지할 수 있는 강점이 있다. 실제 적용을 위해서는 향후 품질을 개선하고 피로특성에 대한 추가적인 연구를 수행할 필요가 있다고 판단된다.

2021년도 산업통상자원부 및 한국산업기술평가관리원(KEIT)의 연구비 지원에 의한 연구입니다(10044270). 또한 본 연구를 위해 함께 실험을 수행하신 한국항공대학교 김휘엽 연구원님, 송월테크놀로지 진준혁 계장님께 감사의 마음을 전합니다.

- 1. SudhirSastry, Y.B., Budarapu, P.R., Madhavi N., and Krishna, Y., “Buckling Analysis of Thin Wall Stiffened Composite Panels,” Computational Materials Science, Vol. 96, 2015, pp. 459-471.

-

- 2. Ghavami, K., and Khedmati, M.R., “Numerical and Experimental Investigations on the Compression Behaviour of Stiffened Plates,” Journal of Constructional Steel Research, Vol. 62, No. 11, 2006, pp. 1087-1100.

-

- 3. Henning, F., Kärger, L., Dörr, D., Schirmaier, F.J., Seuffert, J., and Bernath, A., “Fast Processing and Continuous Simulation of Automotive Structural Composite Components,” Composites Science and Technology, Vol. 171, 2019, pp. 261-279.

-

- 4. Lee, J.M., Lee, C.J., Kim, B.M., and Ko, D.C., “Design of Prepreg Compression Molding for Manufacturing of CFRTP B-Pillar Reinforcement with Equivalent Mechanical Properties to Existing Steel Part,” International Journal of Precision Engineering and Manufacturing, Vol. 21, No. 3, 2019, pp. 545-556.

-

- 5. Vieille, B., Albouy, W., Chevalier, L., and Taleb, L., “About the Influence of Stamping on Thermoplastic-Based Composites for Aeronautical Applications,” Composites Part B: Engineering, Vol. 45, No. 1, 2013, pp. 821-834.

-

- 6. Suemasu, H., Friedrich, K., and Hou, M., “On Deformation of Woven Fabric-Reinforced Thermoplastic Composites during Stamp-Forming,” Composites Manufacturing, Vol. 5, No. 1, 1994, pp. 31-39.

-

- 7. Trudel-Boucher, D., Fisa, B., Denault, J., and Gagnon, P., “Experimental Investigation of Stamp Forming of Unconsolidated Ccommingled E-glass/polypropylene Fabrics,” Composites Science and Technology, Vol. 66, 2006, pp. 555-570.

-

- 8. Lebrun, G., Bureau, M.N., and Denault, J., “Thermoforming-Stamping of Continuous Glass Fiber/Polypropylene Composites: Interlaminar and Tool-Laminate Shear Properties,” Journal of Thermoplastic Composite Materials, Vol. 17, No. 2, 2004, pp. 137-165.

-

- 9. Ning, H., Vaidya, U., Janowski, G.M., and Husman, G., “Design, Manufacture and Analysis of a Thermoplastic Composite Frame Structure for Mass Transit,” Composite Structures, Vol. 80, No. 1, 2007, pp. 105-116.

-

- 10. Noh, J.S., Gim, Y.T., Shin, J.H., Kwon, B.S., Byun, J.H., Nam, Y.W., and Kweon, J.H., “Buckling Characteristics of Skin-Stringer Composite Stiffened Panel”, Journal of Aerospace System Engineering, Vol. 14, No. 6, 2020, pp. 68-73.

-

- 11. Ucsnik, S., Scheerer, M., Zaremba, S., and Pahr, D.H., “Experimental Investigation of a Novel Hybrid Metal-Composite Joining Technology,” Composites Part A: Applied Science and Manufacruring, Vol. 41, No. 3, 2010, pp. 369-374.

-

- 12. Park, S.M., Roy, R., Kweon, J.H., and Nam, Y.W., “Strength and Failure Modes of Surface Treated CFRP Secondary Bonded Single-Lap Joints in Static and Fatigue Tensile Loading Rregimes”, Composites Part A: Applied Science and Manufacruring, Vol. 134, 2020, pp. 105897.

-

- 13. Hivet, G., and Boisse, P., “Consistent 3D Geometrical Model of Fabric Elementary Cell. Application to a Meshing Preprocessor for 3D Finite Element Analysis,” Finite Elements in Analysis and Design Vol. 42, 2005, pp. 25-49.

-

- 14. Fukuta, K., Miyashita, R., Sekiguti, J., Nagatsuka, Y., Tsuburaya, S., Aoki, E., and Sasahara, M., “Three-dimensional Fabric, and Method and Loom Construction for the Production Thereof”, US Patent No. 3834424, 1974.

- 15. Soden, J.A., and Hill, B.J., “Conventional Weaving of Shaped Preforms for Engineering Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 29, No. 7, 1998, pp. 757-762.

-

- 16. Thomson, R.S., Falron, P.J., Nicolaidis, A., Leong, K.H., and Ishikawa, T., “The Bending Properties of Integrally Woven and Unidirectional Prepreg T-Sections,” Composite Sturctures, Vol. 47, 1999, pp. 781-787.

-

- 17. Fu, X., Ricci, S., and Bisagni, C., “Minimum-Weight Design for Three Dimensional Woven Composite Stiffened Panels Using Neural Networks and Genetic Algorithms,” Composite Structures, Vol. 134, 2015, pp. 708-715.

-

- 18. Mountasir, A., Hoffmann, G., and Cherif, C., “Development of Multilayered Woven Panels with Integrated Stiffeners in the Transverse and Longitudinal Directions for Thermoplastic Lightweight Applications,” Textile Research Journal, Vol. 83, No. 14, 2013, pp. 1532-1540.

-

- 19. Perret, A., Mistou, S., Fazzini, M., and Brault, R., “Global behaviour of a Composite Stiffened Panel in Buckling. Part 2: Experimental Investigation,” Composite Structures, Vol. 94, No. 2, 2012, pp. 376-385.

-

- 20. Yan, S., Zeng, X., Brown, L., and Long, A., “Geometric Modeling of 3D Woven Preforms in Composite T-joints” Textile Research Journal, Vol. 88, No. 16, 2018, pp. 1862-1875.

-

- 21. Song, W., Fan, W., Liu, T., Chen, X., Wang, S., Zhao, Y., Song, C., Mi, P., Dou, H., and Gao, X., “Flexural Fatigue Properties and Failure Propagation of 3D Stitched Composites under 3-Point Bending Loading,” International Journal of Fatigue, Vol. 153, 2021, pp. 106507.

-

- 22. Lionetto, F., Moscatello, A., Totaro, G., Raffone, M., and Maffezzoli, A., “Experimental and Numerical Study of Vacuum Resin Infusion of Stiffened Carbon Fiber Reinforced Panels”, Materials, Vol. 13, 2020 pp. 4800.

-

- 23. Mountasir, A., Hoffmann, G., Cherif, Ch., Loser, M., and Muhl, A., “Performance of Multi-Layered Woven Panels with Integrated Stiffeners for Lightweight Engineering”, 13th AUTEX world Textile Conference, Dresden, Germany, May, 2013, pp. 1-6.

- 24. Ma, Z., Zhang, P., and Zhu, J., “Review on the Fatigue Properties of 3D Woven Fiber/Epoxy Composites: Testing and Modelling Strategies”, Journal of Industrial Textiles, Vol. 51, 2020, pp. 7755S-7795S.

-

- 25. McClain, M., and Goering, J., “Rapid Assembly of Fiber Preforms Using 3D Woven Components”, SAMPE Journal, Vol. 49, 2013, pp. 24-28.

- 26. Zhou, G., Pan, R., Li, C., Cai, D., and Wang, X., “Compressive Behavior of 3D Woven Composite Stiffened Panels: Experimental and Numerical Study,” Applied Composite Materials, Vol. 24, 2017, pp. 771-785.

-

- 27. Field, E.I., Herting, D.N., and Morgan, M.J., NASTRAN user's guide (Level 17.5) (No. NASA-CR-3146). NASA, 1979.

- 28. Jones, R.M., “Mechanics of Composite Materials,” McGraw-Hill, 1999.

-

This Article

This Article

-

2022; 35(4): 269-276

Published on Aug 31, 2022

- 10.7234/composres.10.7234/composres.2022.35.4.269

- Received on Jun 2, 2022

- Revised on Jun 23, 2022

- Accepted on Jul 6, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Jin-Hwe Kweon

-

* School of Mechanical and Aerospace Engineering, Gyeongsang National University

- E-mail: jhkweon@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.