- A Study on Microstructure and Mechanical Properties of TiB2-steel Composite Fabricated by Gas Pressure Infiltration Process

Jihye Lee*,**, Donghyun Lee*, Seungchan Cho*, Hansang Kwon**, Sang-Kwan Lee*, Sang-Bok Lee*, Junghwan Kim*†

* Composites Research Division, Korea Institute of Materials Science, Changwon, Korea

** Major of Materials System Engineering, School of Convergence Material Engineering, Pukyong National University, Busan 48547, Korea- 가스압 함침 공정으로 제조된 TiB2-steel 금속복합재료의 미세조직 및 기계적 물성에 관한 연구

이지혜*,**· 이동현*· 조승찬*· 권한상**· 이상관*· 이상복*· 김정환*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, TiB2-steel composite with high-fractional TiB2 reinforcement was fabricated by gas pressure infiltration process and the microstructure analysis and compressive strength and hardness were evaluated. To elucidate the correlation between microstructure and mechanical properties for fabricated composite, after the compression test of TiB2-steel composite, the fracture surface was analyzed and the fracture behavior on compression test was predicted. As a result of the compression fracture surface analysis, interfacial failure trace between the steel matrix and the reinforcement was observed, and the interface between the steel matrix and the reinforcement was analyzed using TEM. From the result of microstructure analysis on the fabricated composite, it was confirmed that, in addition to TiB2 reinforcement and steel matrix, TiC phase and coarse (Fe,M)2B (M=Cr,Mn) phase were formed. Throughout the thermodynamic calculation, it was confirmed that TiC and (Fe,M)2B can be formed as a stable phase under the process condition. The fabricated TiB2-steel composite had a significantly increased hardness, and the compressive strength and Young’s modulus were improved by 3.07 times and 1.95 times, respectively, compared to steel matrix. It seems that the coarse (Fe,M)2B (M=Cr,Mn) phase formed throughout the composite causes the deterioration of mechanical properties, and by controlling the formation of the (Fe,M)2B (M=Cr,Mn) phase, it is judged that the mechanical properties of the TiB2-steel composite can be further improved

본 연구에서는 가스압 함침공정을 이용하여 고체적률 TiB2-steel 복합재료를 제조하였으며, 미세조직 분석과 압축강도 및 경도를 측정하였다. 복합재료의 미세조직과 기계적 물성과의 연관성을 고찰하고자, 압축시험 후 시편의 파면을 분석하고 압축시험 중 시편의 파괴 거동을 예측하였다. 파면 분석 결과, 기지금속과 강화상 입자 간의 계면파괴 흔적이 관찰되었으며, 이에 기지금속과 강화상의 계면을 TEM을 사용하여 분석하였다. 제조된 복합재료의 미세조직 분석 결과, TiB2 강화상 및 steel 기지상 이외에 TiC 상과 조대한 (Fe,M)2B (M=Cr,Mn)상이 생성된 것을 확인할 수 있었으며, 열역학 계산을 통하여 공정조건에서 TiC와 (Fe,M)2B가 안정상으로 생성될 수 있음을 확인하였다. 제조된 TiB2-steel 복합재료는 기지 금속 대비 경도가 크게 상승하였으며, 상온 압축강도 및 탄성계수는 각각 3.07배, 1.95배 향상되었다. 복합재료 내부 전반에 생성된 조대한 (Fe,M)2B (M=Cr,Mn)상이 기계적 물성 저하를 일으키는 것으로 보이며, (Fe,M)2B (M=Cr,Mn)상의 생성을 제어함으로써 TiB2-steel 복합재료의 기계적 물성을 추가적으로 향상시킬 수 있을 것이라 생각한다

Keywords: 금속복합재료(Metal matrix composite), 가스압 함침(Gas pressure infiltration), 스틸(Steel), 티타늄 다이보라이드(Titanium diboride), 파면분석(Fracture surface analysis)

최근 산업의 고도화 및 가속화에 따라 고하중, 고온, 고압 등의 극한환경에서 기존 상용 소재의 한계가 드러나고 있으며, 이를 극복하기 위한 극한환경용 소재의 개발 및 연구가 활발히 진행되고 있다. 극한환경에서의 높은 내구성과 시스템의 고효율화를 위한 경량화를 동시에 발현할 수 있는 소재로서 철강 소재를 기반으로 한 복합재료에 대한 다양한 연구가 진행되고 있다[1,2]. 특히, 고경도, 고내마모, 고강도 특성 등이 요구되는 압연롤, 공구 등에 사용되는 소재로 금속 기지에 세라믹 강화재를 분산시켜 기존 철강 소재보다 가벼우면서도, 높은 경도, 내마모, 강성 및 강도 등의 특성을 발현할 수 있는 세라믹 입자 강화 Fe계 금속복합재료(Metal Matrix Composite; MMC)가 주목받고 있다. 강화상으로 사용되는 다양한 세라믹 소재들 중, 티타늄 다이보라이드(TiB2)는 높은 융점(3225oC),우수한 강성(530 GPa) 및 경도(2500~3400 kg/mm2)를 가지며[3], 높은 전기전도도 및 열전도도 뿐만 아니라 우수한 열적 및 화학적 안정성을 가지므로 비철금속용 도가니, 절삭공구, 공구 코팅용 소재 및 방탄분야에서 사용되고 있다[4-6]. 또한, TiB2 강화 금속 복합재료의 경우 구성 원소인 붕소(B10)의 중성자 흡수 기능을 활용한 중성자 흡수 소재로도 적용이 가능하다[7].

TiB2 강화 철강 복합재료와 관련한 이전 연구들을 보면 대부분 in-situ 공정을 적용하여 TiB2의 부피 분율이 30% 이하인 저체적률 입자 강화 TiB2-steel 복합재료가 주로 연구되어 왔으며, 제조 시 발생되는 TiB2와 liquid steel간의 밀도 차로부터 기인된 TiB2 floating 현상과 eutectic TiB2 및 primary TiB2의 생성에 의한 조직의 불균질성에 의한 물성 저하의 문제 및 세라믹 입자 고체적화에 대한 어려움이 보고되어 왔다[8-11]. 본 연구에서는 프리폼을 활용한 가스압 함침공정을 통해 50 vol.% 이상의 고체적률 TiB2-steel 복합재료를 최초로 제조하였으며, 제조된 복합재료는 TiB2 강화입자가 비교적 균일하게 분산되고, 기공과 같은 주조결함이 없이 제조되어 그동안 보고된 TiB2-steel 복합재료에 비해 우수한 특성을 가질 수 있을 것으로 예상하였다. 따라서, 제조된 TiB2-steel 복합재료의 미세조직 분석과 함께 열역학 계산을 통하여 고온의 함침공정 중 liquid steel과 TiB2 간의 반응을 예측하여 복합재료의 미세조직 발현 기구를 해석하였고, TiB2-steel 복합재료에 대한 경도와 상온 압축 물성을 측정하고, 압축강도 시험 후 시편의 파단면 분석을 통해 미세조직과 기계적 강도와의 연관성을 분석하였다. 마지막으로 분석 결과를 기반으로 추가적인 물성 향상을 위한 방안을 제시하였다.

2.1 금속복합재료 제조

강화재로 사용된 TiB2 (Avention Co., Ltd.)는 3~5 mm 크기(제조사제공)의 고순도(99.9%) 분말을 사용하였으며, 습식 레이저 분말 입도분석기(Laser Partible Size Analyzer, LS13 320, BECKMAN COULTER, Inc.)와 X-선 회절분석기(X-ray Diffractometer, D/Max-2500VL, Rigaku International Corporation)를 사용하여 TiB2 원료분말의 상 분석 및 입도 분석을 진행하였다.

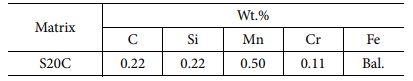

기지 금속은 저탄소강(S20C)을 사용하였고, 기지 금속의 조성을 Table 1에 제시하였다. 가압함침 공정을 위한 프리폼은 TiB2 분말을 약 10 MPa으로 일축 가압한 후, 1200oC, 진공 분위기에서 약 1시간 동안 소결하여 제조하였다. 이후, 제조된 TiB2 프리폼을 steel(S20C)과 함께 Al2O3 도가니에 장입하였으며, 가압 챔버 내에서 함침공정을 진행하였다. 함침 중 승온 시에는 진공 분위기를 유지하였으며, 이후 1600oC에서, 아르곤 가스 정수압(약 1 MPa)을 가하여 다공성 TiB2 프리폼 내로 liquid steel을 함침하였고, 이후 노냉하여 TiB2-steel 복합재료를 제조하였다.

2.3 미세조직 및 특성 평가

가스압 함침공정으로 제조된 TiB2-steel 복합재료의 미세조직 및 조성 분석을 위하여 방전가공으로 φ25 × 5t 크기의 시편을 준비한 뒤, SiC sand paper 및 diamond paste를 이용하여 연마한 후 세척 및 건조하였다. 이후 주사전자현미경(Scanning Electron Microscope, JSM-6610LV, JEOL)을 이용하여 미세조직 분석을 진행하였으며, 전계방출형 전자 탐침 미세분석기(Field Emission Electron Probe Micro Analyzer, JXA-8530F, JEOL)을 이용하여 TiB2-steel 금속복합재료의 조성분석을 실시하였다.

또한, 가스압 함침공정으로 제조된 TiB2-steel 복합재료의 물성 평가를 위해 상온 압축시험을 진행하였으며, 로크웰 경도(C scale)를 측정하였다. 상온 압축시험의 경우, 3 mm × 3 mm × 6 mm 크기로 복합재료 시편을 가공하였으며, 만능 재료시험기(5882 model, Instron)를 이용하여 시험속도 5 × 10-4 /s의 조건으로 시험을 진행하였다. 경도는 로크웰 경도기(HR-210MR, Mitutoyo)를 사용하여 7회 측정 후 편차가 큰 2회 값을 버리고 평균하였다. 이후 미세조직 및 기계적 강도와의 연관성을 분석하기 위해 계면 및 파면 분석을 진행하였다. 계면 분석을 위해 집속이온빔장비(Focused Ion Beam, Helios 5 UX, Thermo Fisher Scientific)를 이용하여 시편을 가공하였으며, 수차 보정 전계방출형 투과 전자현미경(Cs-Corrected Transmission Electron Microscope with a cold field emission gun, JEM-ARM200F, JEOL)을 사용하여 정확한 조성 분석을 수행하였다.

3.1 미세조직 및 상 분석

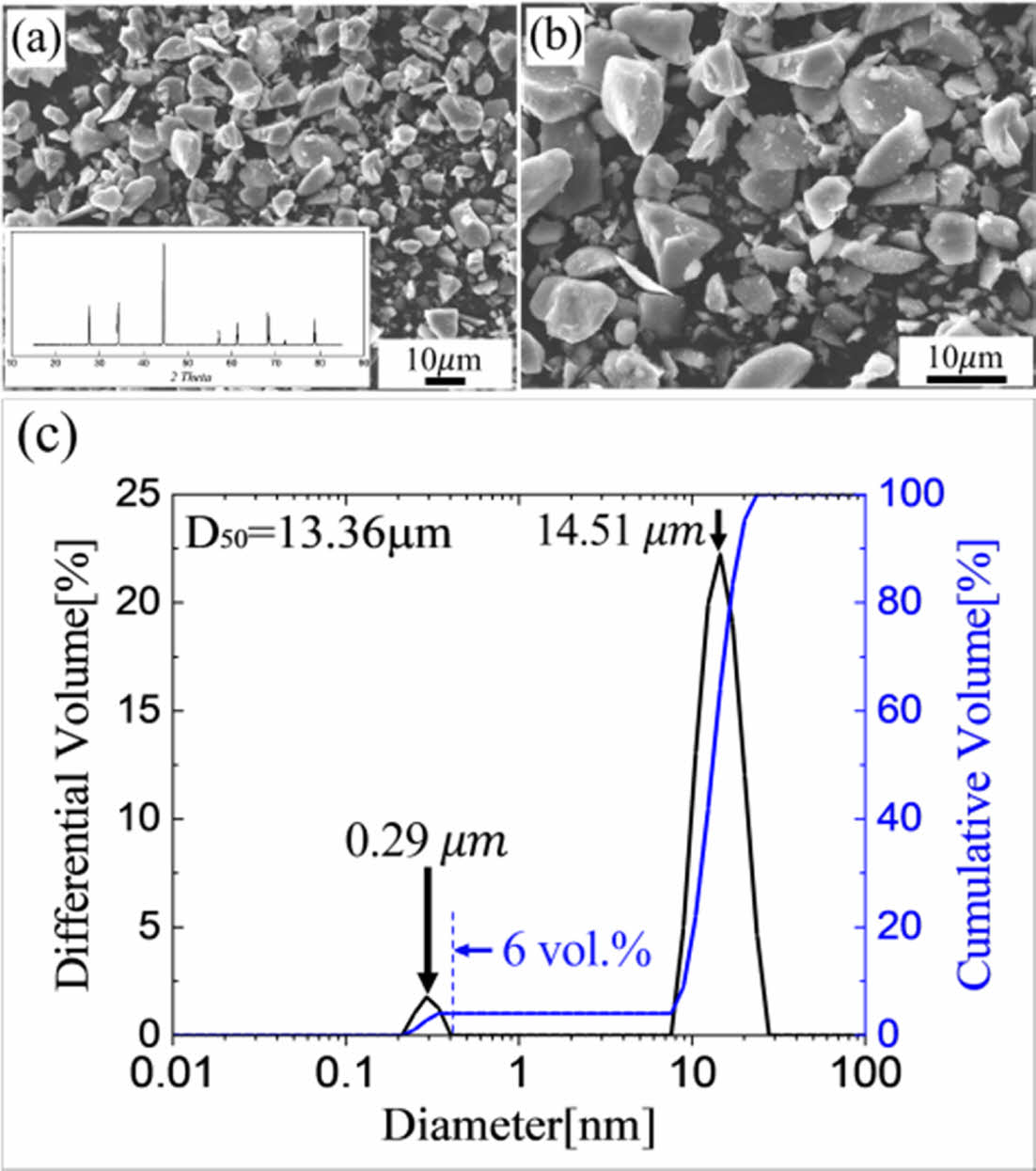

강화상으로 사용한 TiB2 원료 분말에 대한 미세조직, 입도, 상 분석 결과를 Fig. 1에 나타내었다. XRD 분석 결과(Fig. 1(a)), TiB2 원료 분말은 다른 상의 검출없이 pure TiB2 peak과 일치하여 고순도 원료임을 확인하였다. SEM을 사용하여 TiB2 분말을 관찰한 결과(Fig. 1(a)-1(b)), 약 10 μm 이상의 각형의 TiB2 입자와 함께 미세한 TiB2 입자(수백 nm~3 μm)들을 함께 관찰할 수 있었다. TiB2 분말의 입도 분석을 진행하였고, 그 결과(Fig. 1(c)), 평균 입도(D50)는 13.36 mm으로 확인되었으며, 14.51 μm 부근에서 관찰되는 주된 큰 입도 정규 분포와 함께 ~0.29 μm 부근에서 나타나는 미세한 입도의 입자들이 존재한다는 것을 확인하였으며, 이는 약 6 vol.%를 차지하는 것을 알 수 있었다.

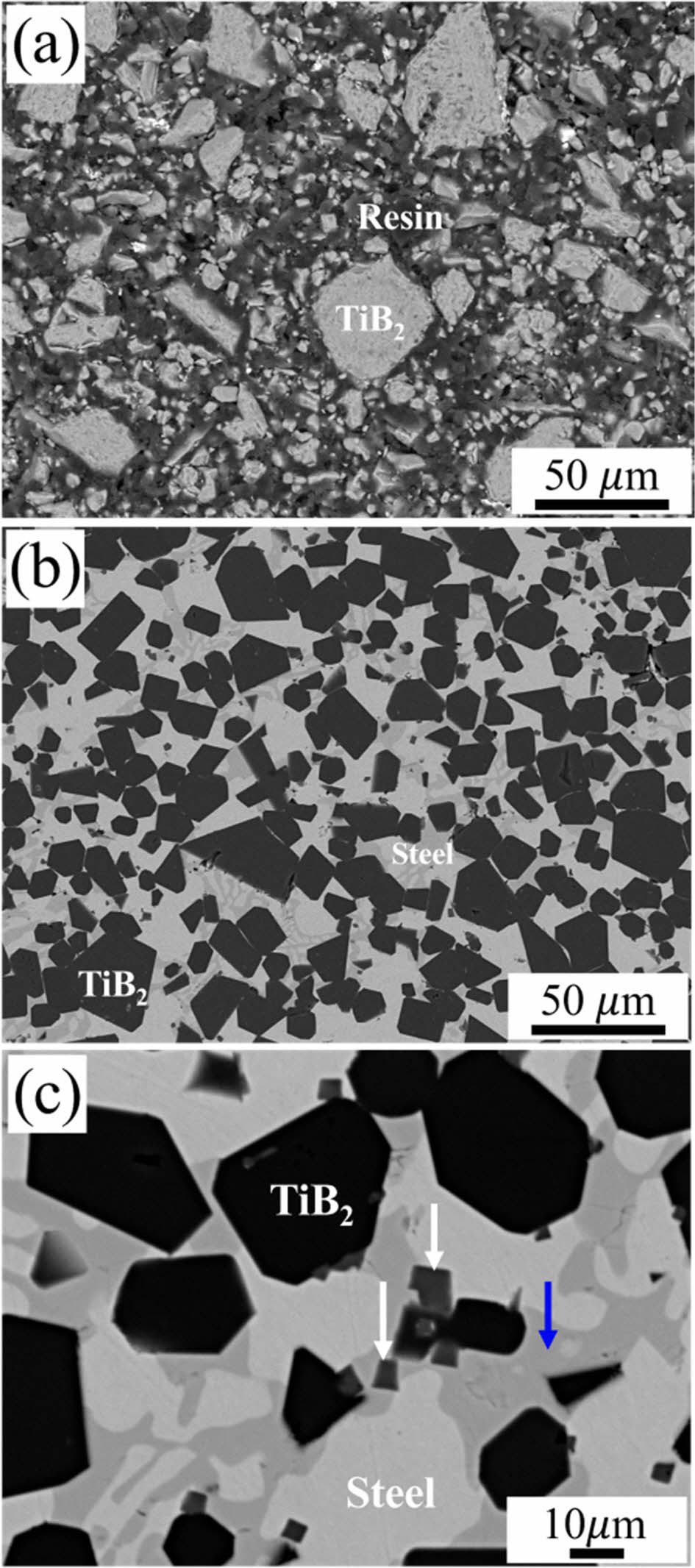

Fig. 2는 앞서 분석한 TiB2 분말을 소결시켜 제조한 TiB2 프리폼(Fig. 2(a))과 가스압 함침공정으로 제조된 TiB2-steel 복합재료(Fig. 2(b)-2(c))를 SEM-BSE를 사용하여 관찰한 결과이다. Fig. 2(a)는 제조된 다공성 TiB2 프리폼을 resin으로 함침시켜 관찰한 이미지로, 프리폼의 상대밀도 측정 결과, 약 59 vol.%의 TiB2 함량을 가진 프리폼이 제조되었음을 확인하였다. Fig. 2(b)-2(c)는 가스압 함침공정을 통해 제조된 TiB2-steel 복합재료의 미세조직으로, 제조된 시편에서 미함침 영역 및 기공 등과 같은 결함이 거의 없음을 확인할 수 있었다. 문헌에 따르면[12], TiB2와 liquid steel과의 젖음성은 1340oC에서 약 40o로 보고되고 있으며, TiB2과 steel 상호간 우수한 젖음성과 함께 아르곤 가스 정수압이 효과적으로 작용하여 liquid steel이 치밀하게 함침된 건전한 복합재료가 제조된 것으로 판단된다.

제조된 복합재료 내 TiB2 강화상의 체적율을 분석하기 위하여 500배율의 미세조직 사진 10장을 사용하여 분석(Image-J)을 진행하였으며, TiB2-steel 복합재료 내 TiB2 강화상의 체적률은 약 51 vol.%로, resin이 함침 된 프리폼의 체적률에 비해 약 8 vol.%가 감소된 것으로 나타났다.

한편, 고배율의 SEM-BSE 이미지(Fig. 2(c))로부터, steel 기지 금속 내 강화상인 TiB2 이외에 약 ~1 mm 각형 석출상(white arrow)과 조대한 망상 석출상(blue arrow)이 추가로 형성되었음을 확인할 수 있고, 이러한 석출상들은 제조공정 동안 steel과 TiB2 강화상이 반응하여 형성된 것으로 보이며, 새로운 상을 형성하며 소모된 TiB2 만큼 복합재료 내의 TiB2의 체적률이 resin이 함침된 프리폼에 비해서 약 8 vol.% 낮아지게 되었을 것이라고 추측해볼 수 있다.

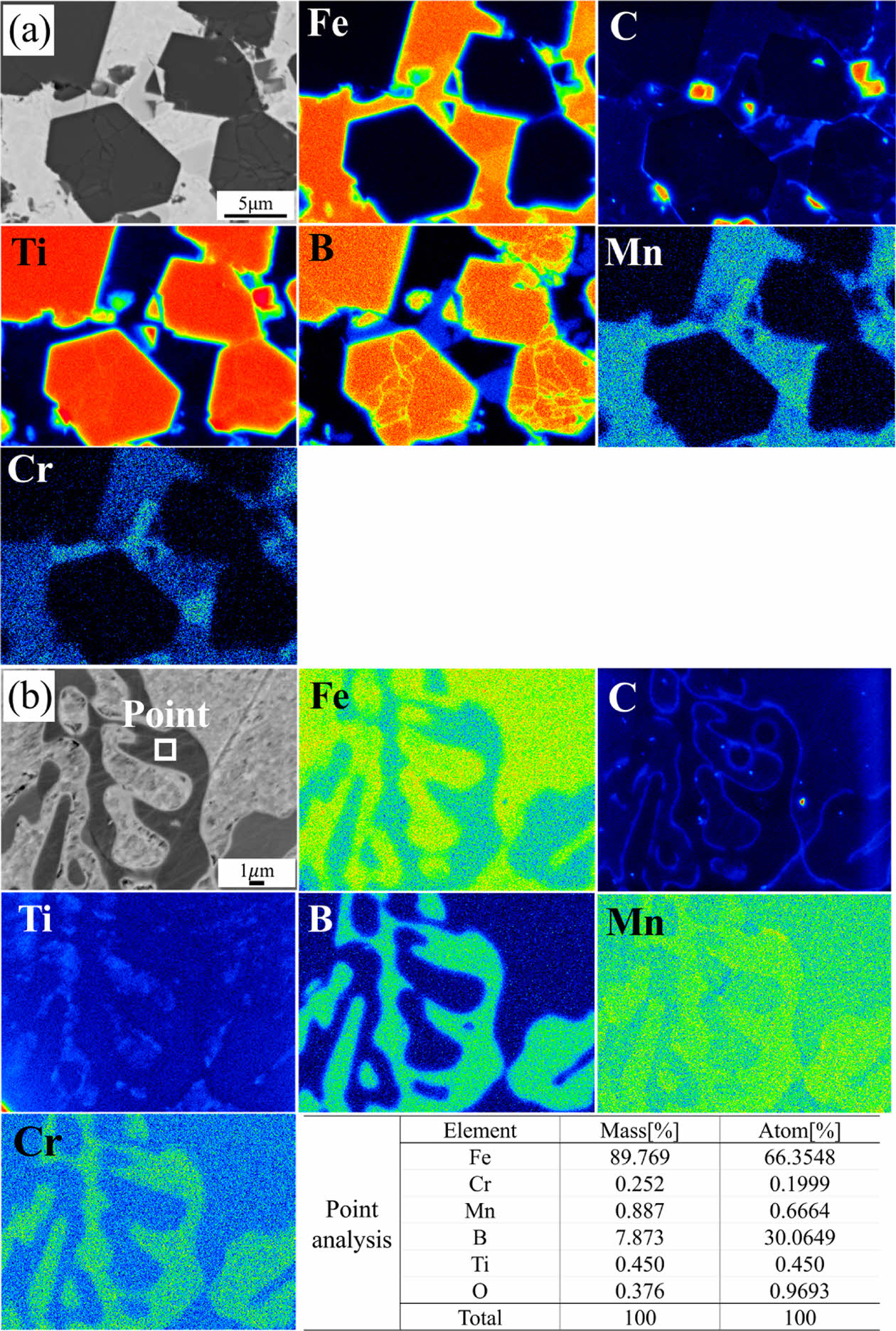

TiB2-steel 복합재료의 제조공정동안 TiB2 이외에 새로 형성된 석출상을 분석하기 위하여 EPMA mapping 분석을 진행하였으며, 그 결과를 Fig. 3에 도시하였다. 각형의 형상을 지닌 미세 석출상의 경우 Fig. 3(a)의 Ti 및 C 원소 mapping 결과로부터 TiC 상으로 확인되며, steel 기지 전반에 형성된 조대한 망상 석출상의 경우, Fig. 3(b)에 나타난 EPMA mapping 분석과 point 분석 결과로부터, Cr, Mn 이 소량 함유된 (Fe,M)2B (M=Cr, Mn) 상임을 확인할 수 있었다.

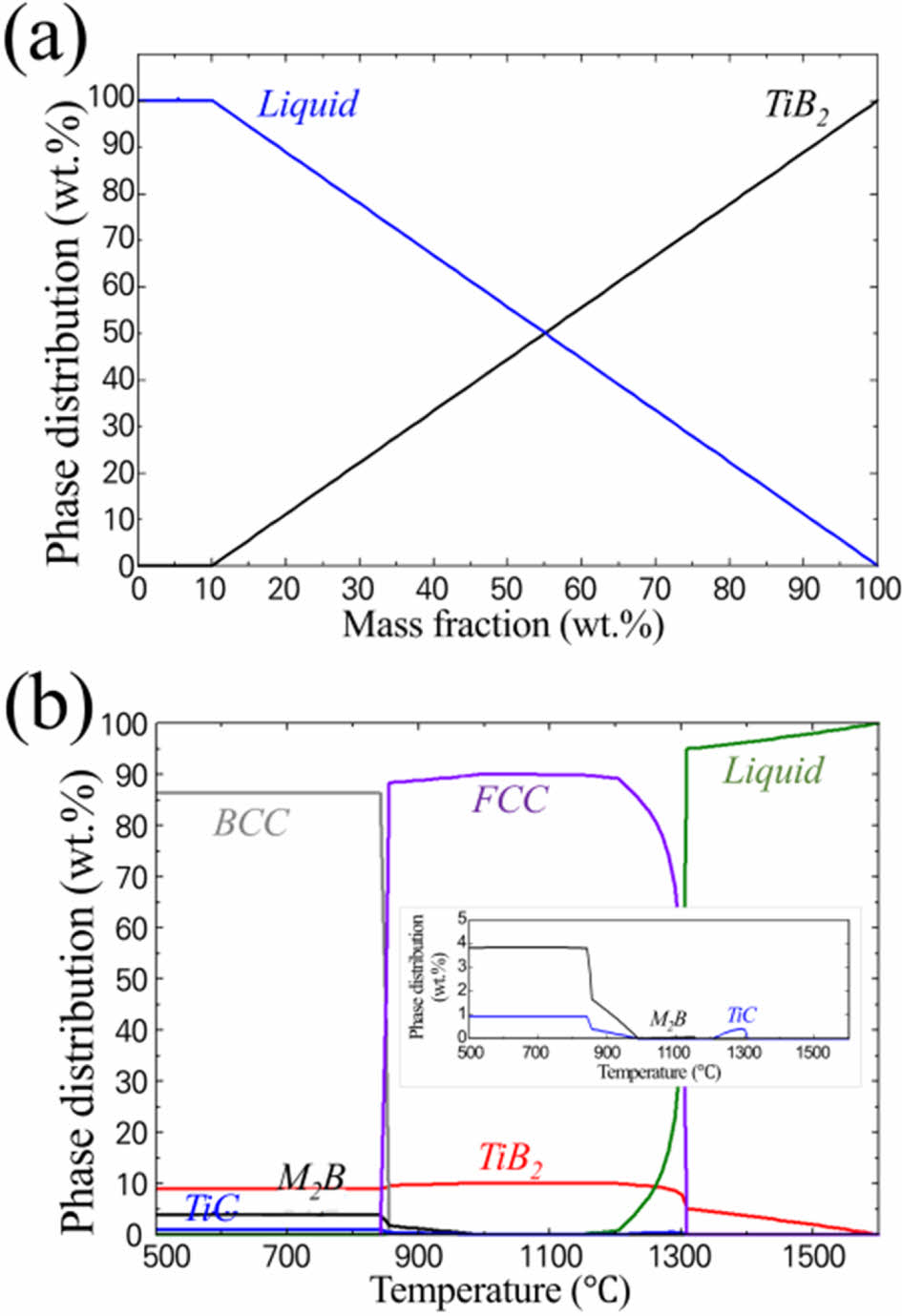

TiB2-steel 복합재료의 제조공정동안 발생할 수 있는 반응을 예측하기 위해 열역학 계산을 진행하였으며, 계산 결과를 Fig. 4에 나타내었다. Fig. 4(a)는 제조공정 중 최고온도인 1600oC에서 TiB2와 liquid steel의 무게 비 변화에 따라 나타나는 평형상의 분포를 계산한 결과로서, TiB2 상은 liquid steel 내 약 10.07 wt.%까지 용해될 수 있으며, 용해된 TiB2에 의해 과포화된 liquid steel로부터 석출되는 열역학적 평형상은 TiB2 상 이라는 것을 확인할 수 있었다. 일반적으로 TiB2-steel 복합재료를 제조하는 액상 공정 동안 고용-재석출 과정(Ostwald ripening)에 의한 TiB2 입자 성장이 발생한다고 보고되고 있으며[13,14], 미세조직 분석결과로부터, resin을 함침한 프리폼에 존재하는 미세한 TiB2 입자가 복합재료에서는 상당히 감소되어 있는 것으로 보아 고용-재석출 과정에 의하여 작은 TiB2 입자들의 소멸과 조대한 TiB2 입자들의 성장이 일어나며, 또한 steel 기지와 반응하여 TiC와 (Fe,M)2B 상을 형성하는 반응이 동시에 일어나는 것으로 판단된다.

Fig. 4(b)는 1600oC에서 TiB2가 과포화된 liquid steel을 냉각시킴에 따라 나타나는 평형상을 계산한 결과이다. 냉각과정동안 각 합금원소들에 대한 liquid steel의 고용한도는 감소하게 되며, 냉각과 함께 TiB2 상의 석출로 인한 성장이 있을 것으로 예상된다. 또한, 고상 steel의 상변화(fcc-bcc)와 함께 반응 생성물들이 석출될 수 있다는 것을 알 수 있으며, 1300oC 부근에서 TiC가 석출되기 시작하고, 이후 1159oC의 온도에서부터 (Fe,M)2B (M=Cr,Mn)상이 석출되기 시작한다는 것을 알 수 있다. 따라서, 이 계산 결과는 제조된 복합재료의 미세조직 및 조성 분석 결과와 잘 일치한다는 것을 알 수 있다.

3.2 기계적 특성

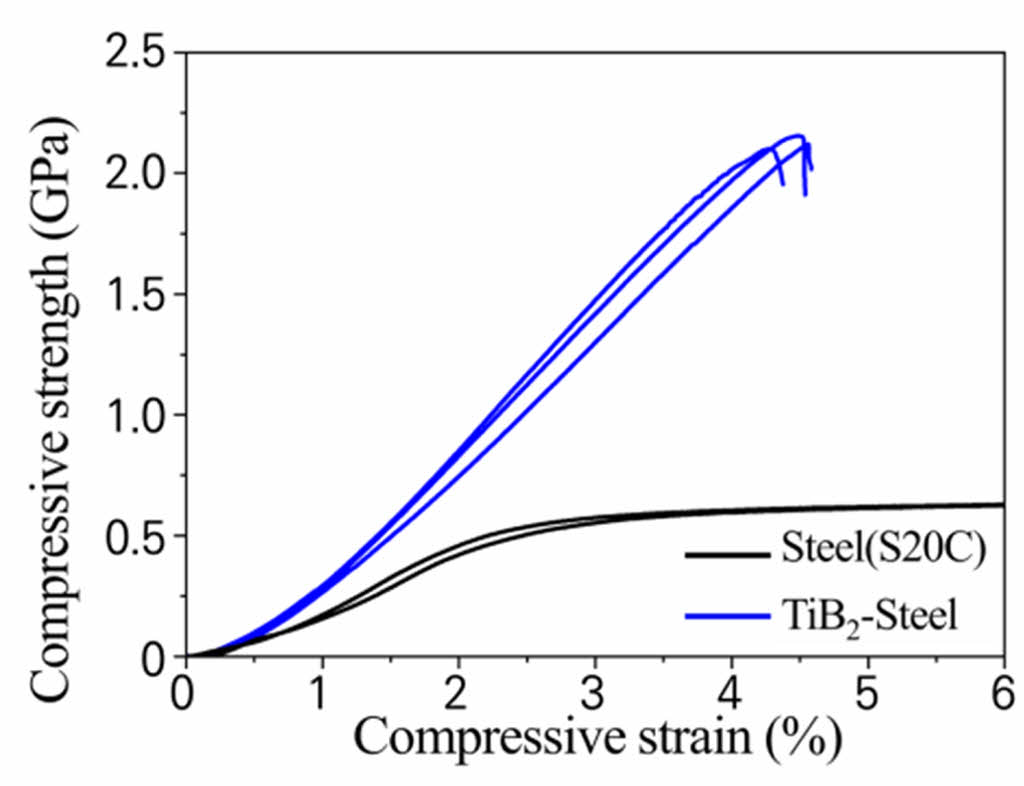

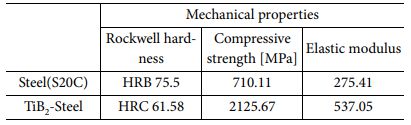

가스압 함침공정을 통해 제조된 TiB2-steel 복합재료의 물성을 평가하기 위해, 상온 압축강도와 로크웰 경도 측정을 진행하였으며, 측정 결과를 Table 2와 Fig. 5에 나타내었다. 제조된 TiB2-steel 금속복합재료의 경도는 로크웰 경도 C scale로 측정하였으며, 평균 51 HRC을 보였다. 기지 금속으로 사용한 steel(S20C)는 C scale으로 측정 불가능 했으며, b scale 상 75.5 HRB의 경도 가진다. 기지 금속의 HRB 경도 값은 C scale로 환산 가능한 최소값보다 작으므로 같은 scale 상의 비교가 불가능하나, 복합재료의 경도가 기지 금속 대비 큰 상승폭으로 증가했음을 알 수 있다. TiB2-steel 복합재료의 상온 압축물성 평가에 대한 응력-변형률 선도를 Fig. 5에 나타냈으며, 최대 압축강도를 Table 2에 제시하였다. 압축 물성 평가 결과, 가스압 함침공정을 통해 제조된 TiB2-steel 복합재료는 기지 금속인 S20C 대비 약 3.07배 증가되었음을 확인하였으며, 응력-변형률 선도의 기울기로 나타나는 탄성계수 또한 1.95배 증가되었음을 확인하였다.

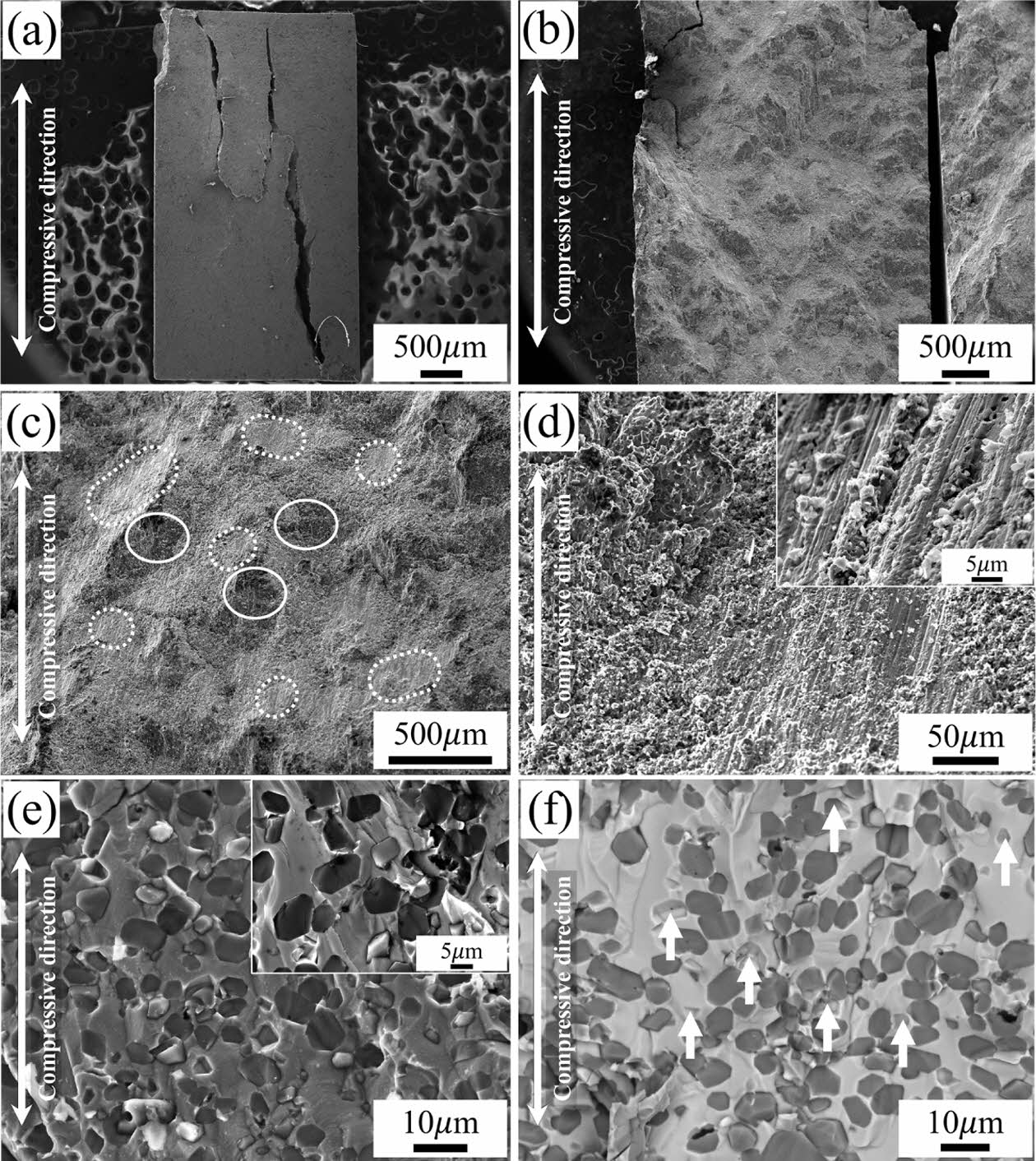

압축하중에 의한 파괴 거동을 분석하고자, 압축 시험 후 시편의 외형과, 압축 시험 후 파단면을 SEM을 이용하여 관찰하였다. 먼저 압축 시편의 외형(Fig. 6(a))으로부터, 압축 하중 작용방향으로의 수축이나 하중의 수직방향 팽창과 같은 거시적 변형은 관찰되지 않았으나, 압축 하중 작용방향으로 형성된 여러 crack이 관찰되었다. TiB2-steel 복합재료는 파단 시까지 거의 변형되지 않는 것으로 보이며, crack 생성 및 전파에 의한 취성적 파괴가 발생되었음을 알 수 있다. 일반적으로 압축 하중에 대한 입자 강화 복합재료의 강화 메커니즘은 기지 금속에서 발생되는 전위의 움직임이 매우 제한적이며 압축 하중에 대한 저항이 매우 높은 강화 입자로의 하중 전달로 이루어지게 된다[15,16]. 따라서 파괴 거동에 미치는 steel 기지에 의한 소성변형의 영향은 거의 미미하며, 복합재료 내에 상당히 높은 분율로 존재하는 개별 TiB2 세라믹 입자들의 연속적인 취성 파괴 거동이 상호 연결되어 crack이 전파되며 결국 거시적인 복합재료의 취성 파괴 거동이 나타나게 되는 것이라고 예상해볼 수 있다.

압축 시편의 파면(Fig. 6(b))을 보면, 동시에 다양한 방향으로 발생된 crack들이 연결되어 비교적 거친 파면을 형성하고 있는 것을 관찰할 수 있다. 또한, 확대한 파면 이미지(Fig. 6(c))로부터, 복합적으로 존재하는 2가지 다른 양상의 파면을 관찰할 수 있었다. 점선으로 표시된 영역에서는 shear band와 유사한 형태의 파면을 관찰할 수 있었으며, 반면 이러한 영역들 사이에 존재하는 실선으로 표시된 영역에서는 비교적 평탄한 취성 파괴의 파면을 관찰할 수 있었다.

Fig. 6(d)는 점선으로 표시된 영역의 파면을 고배율로 관찰한 이미지로 shear band와 유사하게 보이는 계단식의 변형 흔적을 관찰할 수 있으며, 압축하중으로 인해 파괴 분리된 면들 사이에서 마모의 흔적으로 보이는 debris들도 관찰된다. Fig. 6(e)는 실선으로 표시된 파면의 고배율 이미지로 TiB2 입자들의 취성적인 파괴 흔적 뿐만 아니라 steel 기지 역시 취성적으로 파괴되었음을 볼 수 있다.

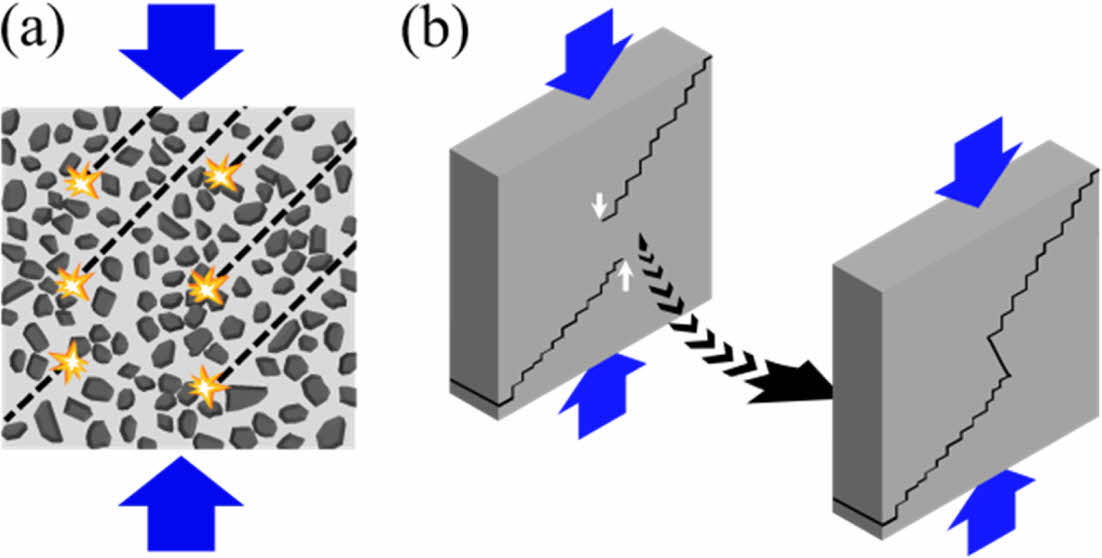

파면 분석결과를 통해, TiB2-steel 복합재료의 압축파괴 거동을 다음과 같이 생각해 볼 수 있다. 압축 시험 시 시편 전체의 소성 변형은 매우 작지만 재료 내부의 steel 기지 영역은 큰 응력 하에서 국부적인 소성 변형을 일으킬 수 있는 것으로 보이며 이 때, 발생하는 소성 변형이 파면에서 관찰되는 것처럼 shear band와 유사한 흔적을 남기는 것으로 보인다. Fig. 7(a)에 도식으로 나타낸 것과 같이, 기지 steel의 항복점을 넘어서는 압축응력이 작용하기 시작하면서 상대적으로 강화재의 분율이 낮은 면을 따라 시편 전반에 걸쳐 국부적인 변형이 발생하기 시작하며, 그 변형은 강화재 입자가 높은 분율로 존재하는 영역까지로 제한되고, 더 이상의 소성 변형이 어려워질 때 변형을 일으키는 면과 면 사이에서 급격한 취성 파괴를 일으키며 Fig. 6(e)와 같은 파면을 발생시키는 것으로 보인다(Fig. 7(b)).

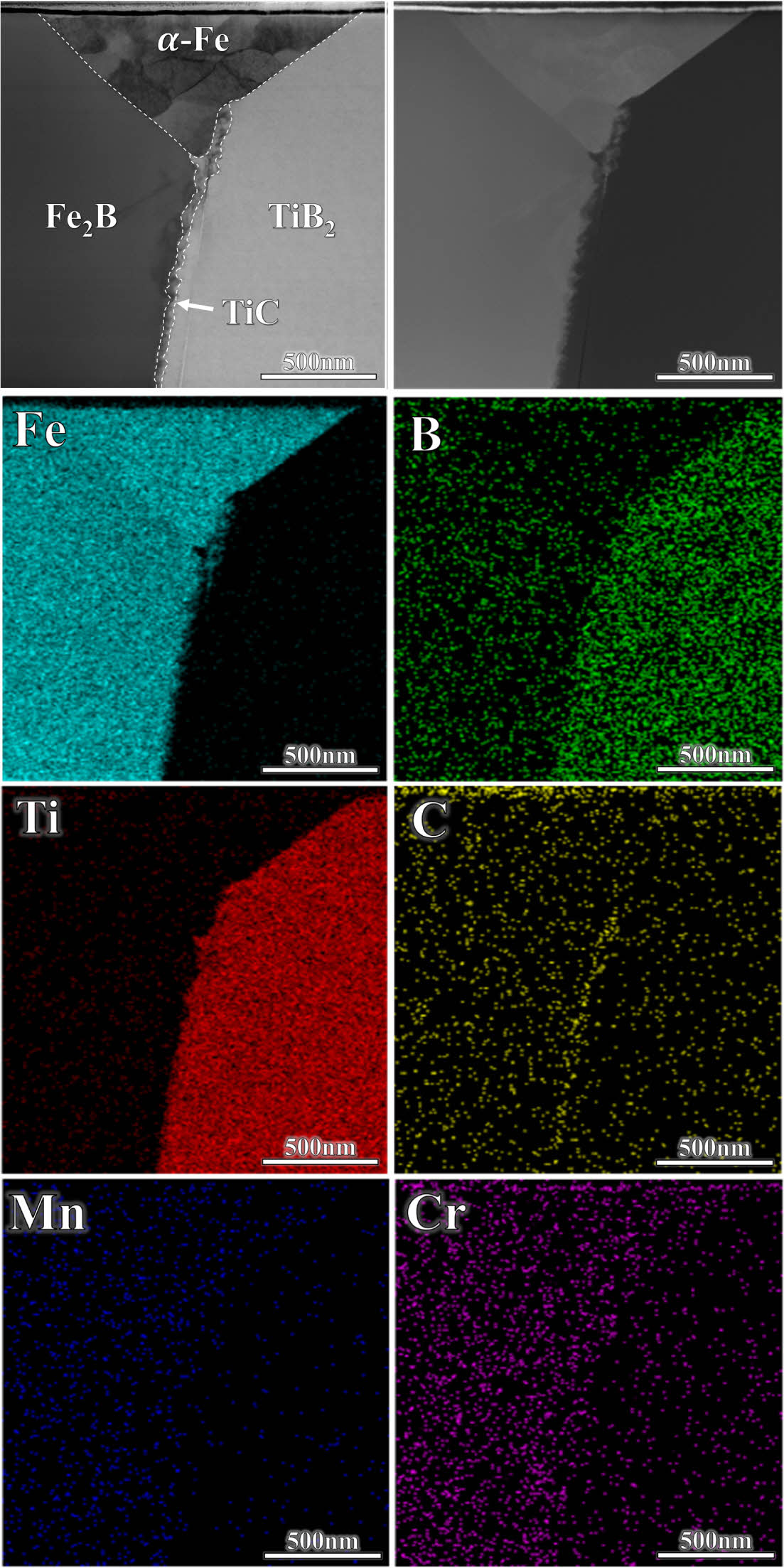

한편, 파면의 고배율 이미지(Fig. 6(f))로부터, TiB2 강화상 입자들의 파단면과 함께 TiB2 강화상과 steel 기지 사이의 계면이 분리되어 입자의 탈락이 발생한 흔적(white arrow)도 다수 관찰할 수 있었다. TiB2-steel 복합재료 내 TiB2 강화상과 steel 기지 간의 계면을 분석하기 위해, 집속이온빔장비를 사용하여 기지와 강화상의 계면이 포함된 시편을 가공하였으며, TEM-EDS mapping 분석을 진행하였다. 각 원소들의 조성 분석 결과를 비교해 볼 때, 가공된 시편은 TiB2 강화상과 함께 (Fe,M)2B상 및 steel(bcc)상을 포함하고 있었으며, TiB2 강화상의 계면을 따라 TiC 상이 형성되었음을 확인할 수 있었다. 계면 분석 결과와 열역학 계산 결과를 종합해보면, TiC상은 1300oC 부근에서 석출되기 시작하며 TiB2와 steel 기지의 계면상을 형성하는 것으로 보이며, 이 후 steel 기지의 상변태(fcc-bcc)와 함께 석출되는 TiC는 기지내에 입자 형태로 석출이 되는 것으로 유추해볼 수 있다.

한편, 문헌에 따르면, 제조된 복합재료 전반에 생성된 (Fe,M)2B상은 강도나 내마모성, 가공성을 저하시킨다고 보고되고 있으며, 취성 파괴를 일으킨다고 보고된 바 있다[17, 18]. 따라서, Fig. 6(f)에서 관찰된 기지상과 강화상이 분리되어 발생한 입자의 탈락은 계면의 접합 강도가 부족한 것으로 보이며 그 이유는 (Fe,M)2B상의 존재 때문인 것으로 생각된다. 가스압 함침공정으로 통해 제조된 TiB2-steel 복합재료의 압축 물성 및 경도는 기지금속에 비해 큰 폭으로 증가하였으나, 기계적 물성을 저하시키는 (Fe,M)2B의 생성을 제어할 수 있다면, 보다 우수한 구조적 물성을 갖는 TiB2-steel 복합재료를 제조할 수 있을 것이라고 생각한다. 열역학 계산 결과로부터, (Fe,M)2B 상의 생성은 가스압 함침공정 후 냉각 시 1100oC 부근에서 급냉하거나, 복합재료 제조 후 (Fe,M)2B상의 고용온도인 1100oC 직상에서 용체화 처리 후 급냉하여 제어할 수 있을 것으로 판단된다. Fig. 8

|

Fig. 1 Analysis results of as-received TiB2 powder: (a)-(b) SEM images and (c) size distribution curve. Inserted figure in (a) is XRD analysis result of TiB2 powder |

|

Fig. 2 Microstructures of (a) TiB2 preform and (b)-(c) TiB2-steel

composite |

|

Fig. 3 EPMA mapping images of TiB2-steel composite |

|

Fig. 4 Thermodynamic calculation results of (a) phase distribution according to mass ratio between TiB2 and steel at 1600oC, (b) phase distribution along with the temperature of TiB2-saturated liquid steel |

|

Fig. 5 Compressive stress-strain curve for room-temperature compressive test of TiB2-steel composite |

|

Fig. 6 Fractographic observations of the compressive specimen for TiB2-steel composite |

|

Fig. 7 Schematic figures of fractographic behavior for the compressive specimen of TiB2-steel composite. The formation mechanisms of (a) step-like deformation trace in steel matrix and (b) brittle fracture |

|

Fig. 8 TEM-EDS mapping images of interface between TiB2 grain, matrix steel, and newly formed (Fe, M)2B phase in TiB2-steel composite |

본 연구에서는 가스압 함침공정을 사용하여 고체적률 TiB2-steel 복합재료를 제조하였다. TiB2-steel 복합재료의 미세조직 및 조성 분석 결과, TiB2 강화상 및 steel 기지상 이외에 TiC 및 조대한 (Fe,M)2B 상이 생성된 것을 관찰할 수 있었으며, 물성 평가 결과, 제조된 TiB2-steel 복합재료의 압축강도 및 탄성계수는 steel 기지 대비 약 3.07배, 1.95배 상승하였고, 경도 역시 HRB 75.5에서 HRC 51로 큰 폭으로 상승되었음을 확인하였다. 압축 시험 후 파면 분석 결과, 계단 형상의 steel 기지의 국부적 소성 변형 흔적을 관찰할 수 있었고 높은 분율의 강화상에 의한 취성 파면이 함께 관찰되었다. 또한, 기지상과 강화상이 분리된 계면파괴 흔적이 다수 관찰되었으며, 이는 기지 전반에 생성된 (Fe,M)2B 상이 가지는 취성적인 특성과 관련이 있다고 판단되며, 열역학 계산 결과를 기반으로 (Fe,M)2B 상의 형성을 제어할 수 있는 열처리 공정 등의 적용이 필요하다고 판단된다. 향후 (Fe,M)2B상의 형성을 제어하여 TiB2-steel 복합재료의 물성 변화에 대한 연구를 진행할 예정이다.

본 연구는 한국재료연구원 주요사업(PNK8710) 및 소재 혁신선도과제(NRF-2020M3H4A3105943)로 수행된 것이 며, 지원에 대해 진심으로 감사드립니다.

- 1. Cho, S., Jo, I., Kim, H., Kwon, H.-T., Lee, S.-K., and Lee, S.-B., “Effect of TiC Addition on Surface Oxidation Behavior of SKD11 Tool Steel Composites,” Applied Surface Science, Vol. 415, 2017, pp. 155-160.

-

- 2. Akhtar, F., Guo, S., Feng, P., Khadijah Ali, S., and Syed Javid, A., “TiC-maraging Stainless Steel Composite: Microstructure, Mechanical and Wear Properties,” Rare Metals, Vol. 25, No. 6, 2006, pp. 630-635.

-

- 3. Ko, S., Park, H., Lee, Y.-H., Shin, S., Jo, I., Kim, J., Lee, S.-B., Kim, Y., Lee, S.-K., and Cho, S., “Fabrication of TiB2–Al1050 Composites with Improved Microstructural and Mechanical Properties by a Liquid Pressing Infiltration Process,” Materials, Vol. 13, No. 7, 2020, 1588.

-

- 4. Kumar, A., Batham, H., and Das, A.K., “Microhardness of Fe-TiB2 Composite Coating on AISI 304 Stainless Steel by TIG Coating Technique,” Materials Today: Proceedings, Vol. 39, 2021, pp. 1291-1295.

-

- 5. Lee, J., Kim, N.J., Jung, J.Y., Lee, E.-S., and Ahn, S., “The Influence of Reinforced Particle Fracture on Strengthening of Spray Formed Cu-TiB2 Composite,” Scripta Materialia, Vol. 39, No. 8, 1998, pp. 1063-1069.

-

- 6. González, R., Barandika, M.G., Oña, D., Sánchez, J.M., Villellas, A., Valea, A., and Castro, F., “New Binder Phases for the Consolidation of TiB2 Hardmetals,” Materials Science and Engineering: A, Vol. 216, No. 1, 1996, pp. 185-192.

-

- 7. Wang, H.M., Liu, J.Q., Li, G.R., Tang, F., Yan, Y.W., Gao, L.P., and Zhao, Y.T., “Effect of TiB2 Content on Microstructure And Mechanical Properties of (TiB2p+B4Cp)/Al Composites Fabricated by Microwave Sintering,” Journal of Materials Research and Technology, Vol. 13, 2021, pp. 1509-1520.

-

- 8. Zhang, L., Huang, M., Zhang, D., and Wang, E., “Effect of Rare-earth Elements on Microstructure and Mechanical Properties of in-situ Fe-TiB2 Composites,” Materials Today Communications, Vol. 29, 2021, 102860.

-

- 9. Springer, H., Aparicio Fernandez, R., Duarte, M.J., Kostka, A., and Raabe, D., “Microstructure Refinement for High Modulus in-situ Metal Matrix Composite Steels via Controlled Solidification of the System Fe–TiB2,” Acta Materialia, Vol. 96, 2015, pp. 47-56.

-

- 10. Aparicio-Fernández, R., Springer, H., Szczepaniak, A., Zhang, H., and Raabe, D., “In-situ Metal Matrix Composite Steels: Effect of Alloying and Annealing on Morphology, Structure and Mechanical Properties of TiB2 Particle Containing High Modulus Steels,” Acta Materialia, Vol. 107, 2016, pp. 38-48.

-

- 11. Kaptanoglu, M., and Eroglu, M., “Microstructure and Wear of Iron-based Hardfacings Reinforced with in-situ Synthesized TiB2 Particles,” Kovove Materialy, Vol. 55, 2017, pp. 123-131.

-

- 12. Zhunkovskii, G.L., Grigoriev, O.N., and Vedel, D.V., “Interaction of Titanium Diboride with Iron and AISI 321H Stainless Steel,” Powder Metallurgy and Metal Ceramics, Vol. 60, No. 7, 2021, pp. 464-471.

-

- 13. Gai, L., and Ziemnicka-Sylwester, M., “The TiB2-based Fe-matrix Composites Fabricated Using Elemental Powders in one Step Process by Means of SHS Combined with Pseudo-HIP,” International Journal of Refractory Metals and Hard Materials, Vol. 45, 2014, pp. 141-146.

-

- 14. Wu, N., Xue, F., Wang, J., Yang, H., Luo, F., and Ruan, J., “Effect of TiN Addition on the Microstructure and Mechanical Properties of TiB2-FeNi Based Cermets,” Materials Science and Engineering: A, Vol. 743, 2019, pp. 546-557.

-

- 15. Lee, D., Cho, S., Kim, Y., Lee, S.-K., Lee, S.-B., and Jo, I., “Mechanical Properties and Wear Performance of the Al7075 Composites Reinforced with Bimodal Sized SiC Particles,” Composites Research, Vol. 30, No. 5, 2017, pp. 310-315.

-

- 16. Lee, Y.-H., Kim, N., Lee, S.-B., Kim, Y., Cho, S., Lee, S.-K., and Jo, I., “Microstructure and Mechanical Properties of Lightweight TiC-steel Composite Prepared by Liquid Pressing Infiltration Process,” Materials Characterization, Vol. 162, 2020, 110202.

-

- 17. Wang, Z.-J., Zhang, W.-N., Li, Y.-W., Wang, G.-D., and Liu, H.-T., “Heterogeneous Nucleation of M2B-type Borides (M = Cr, Fe) Attached to TiB2 and Ti(C,N) Particles in As-cast High Borated Steel,” Materials Characterization, Vol. 169, 2020, 110588.

-

- 18. Guo, C., and Kelly, P.M., “Boron Solubility in Fe–Cr–B Cast Irons,” Materials Science and Engineering: A, Vol. 352, No. 1, 2003, pp. 40-45.

-

This Article

This Article

-

2022; 35(4): 248-254

Published on Aug 31, 2022

- 10.7234/composres.10.7234/composres.2022.35.4.248

- Received on Jun 10, 2022

- Revised on Jun 28, 2022

- Accepted on Jul 12, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Junghwan Kim

-

* Composites Research Division, Korea Institute of Materials Science, Changwon, Korea

- E-mail: jhwankim@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.