- Study of Manufacturing Process and Properties of C/C Composites with Recycled Carbon Fiber Reinforced Plastics

Seyoung Kim*†, In Sub Han*, Hyung Joon Bang*, Soo-hyun Kim*, Young-Hoon Seong*, Seul Hee Lee*

* Korea Institute of Energy Research, High Temperature Energy Convergence Research Lab

- 리싸이클 CFRP 적용 C/C 복합재료 제조 및 특성 연구

김세영*† · 한인섭*· 방형준*· 김수현*· 성영훈*· 이슬희*

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This study has a different direction from the existing technology of applying recycled carbon fiber obtained by recycling waste CFRP to CFRP again. A study was conducted to utilize recycled carbon fiber as a raw material for manufacturing a carbon/carbon (C/C) composite material comprising carbon as a matrix. First, it was attempted to recycle a commonly used epoxy resin composite material through a thermal decomposition process. By applying the newly proposed oxidation-inert atmosphere conversion technology to the pyrolysis process, the residual carbon rate of 1~2% was improved to 19%. Through this, the possibility of manufacturing C/C composite materials utilizing epoxy resin was confirmed. However, in the case of carbon obtained by the oxidation-inert atmosphere controlled pyrolysis process, the degree of oxygen bonding is high, so further improvement studies are needed. In addition, short-fiber C/C composite material specimens were prepared through the crushing and disintegrating processes after thermal decomposition of waste CFRP, and the optimum process conditions were derived through the evaluation of mechanical properties

본 연구는 기존의 폐CFRP를 재활용하여 얻은 재생 탄소섬유를 다시 CFRP 제조에 활용하는 대신 탄소를 모재로 구성하는 탄소/탄소 (Carbon/Carbon, C/C) 복합소재를 제조하는 원료로 활용하기 위한 것이다. 먼저 일반적으로 많이 활용되는 에폭시수지 복합재료의 열분해 공정에 산화-불활성 분위기 변환 기술을 적용하여 1~2% 수준의 잔탄률을 19%까지 향상시켰으며, 이를 통해 에폭시수지 활용 C/C 복합재료 제조 가능성을 확인하였다. 다만, 산화-불활성 분위기 제어를 통한 열분해 공정으로 얻은 탄소의 경우 산소결합도가 높아 추후 개선 연구가 필요한 것으로 나타났다. 또한, 폐CFRP를 열분해 열처리 후 파쇄 및 해쇄 공정을 통해 단섬유 C/C 복합재료 시험편을 제조하였으며 이에 대한 기계적 물성 평가를 통해 최적 공정 조건을 도출하였다

Keywords: 탄소섬유복합체(CFRP), 재활용(Recycle), 탄소/탄소 복합소재(C/C Composites), 열분해(Pyrolysis)

열경화성 및 열가소성 수지 모재를 활용한 CFRP는 산업, 스포츠 및 운송 분야에서 금속 소재의 대체재로 광범위하게 사용되고 있으며, 그 시장과 수요는 폭발적으로 증가하고 있다.

그러나, 현재 세계적인 환경 법규는 자연 분해가 불가능한 CFRP에 대한 규제가 엄격해지고 있어, EU의 경우 자동차에 사용되는 소재의 85% 이상의 재활용이 의무화되어 있다.

현재 폐기되는 CFRP는 대부분 사막 또는 공항에 매립되어 처리되고 있으며, 2015년 현재 약 8%만이 재생되고 있어 탄소섬유 생산에 투입되는 에너지 290 MJ/kg와 CO2 22.5 kg/kg의 발생을 볼 때 매우 비경제적이며, 환경 친화적이지 못한 방법으로 평가된다.

이에 따라 CFRP의 재활용을 위한 다양한 연구가 진행되고 있으며, 재생공정은 기계적, 열분해, 유동상 이용 산화 및 화학적 리싸이클링법이 있다. 현재 가장 널리 보급되고 상업화가 이루어진 공정은 열분해법(pyrolysis)으로, 폐CFRP를 400~700oC의 온도로 가열하여 고분자 모재를 제거하고 탄소섬유를 회수하는 방법으로 고분자 모재는 산화 분위기에서 열분해 되어 제거되나 탄소섬유 역시 CO 및 CO2로 분해되어 표면 손상 발생시키는 단점을 가지고 있다. 이를 방지하기 위해 산화 분위기를 제어한 불활성 분위기의 열분해 공정을 거치게 될 경우에는 오히려 고분자 모재가 모두 분해되지 않고 섬유 표면에 일부 남게 되어 섬유 재활용에 문제를 야기한다[1-3].

즉, 폐CFRP를 열분해 후 얻은 재생 탄소섬유를 다시 CFRP용으로 사용하기 위해서는 섬유의 손상을 억제하고, 고분자 모재의 잔류 탄소를 최소화하는 고도의 기술과 장치가 요구되며, 열분해 공정 중 탄소섬유의 사이징제 손실 역시 CFRP 제조를 위한 재생 탄소섬유 활용에 제약 조건이다[4,5].

본 연구에서는 재생 탄소섬유를 CFRP로 다시 제조하는 대신 탄소를 모재로 활용하는 탄소/탄소(Carbon/Carbon, C/C) 복합소재를 제조하는 원료로 활용하는 것을 목적으로 한다. 이는 기존의 장애 요인이던 열분해시 잔류하는 모재의 잔류 탄소를 탄소/탄소 복합소재를 제조하는 공정에 활용하는 연구로서, 열분해 공정 시 탄소섬유의 손상이 없고, 폐CFRP의 고분자 모재의 잔류 탄소를 최대한 이용하여 공정 및 장치 비용을 획기적으로 낮출 수 있다. 또한, C/C는 고분자 복합소재와 달리 2000oC 이상의 고온에 적용할 수 있는 고부가가치의 초고온 소재로서, 현재 고성능 자동차 및 항공기용 브레이크 디스크, 우주항공용 고온부품 및 국방 무기체계에 필수적인 소재로 고부가가치 산업에 응용이 가능하다.

2.1 폐CFRP 열분해 공정

폐CFRP 재활용 탄소섬유를 다시 CFRP 제조에 사용할 경우 모재의 열분해 잔류 탄소는 불순물로 작용해 문제점으로 나타나다. 그러나, C/C 복합소재 제조 시에는 잔류 탄소가 탄소 모재에 포함되어 오히려 복합소재 치밀화를 향상시키는 요인으로 작용할 수 있다.

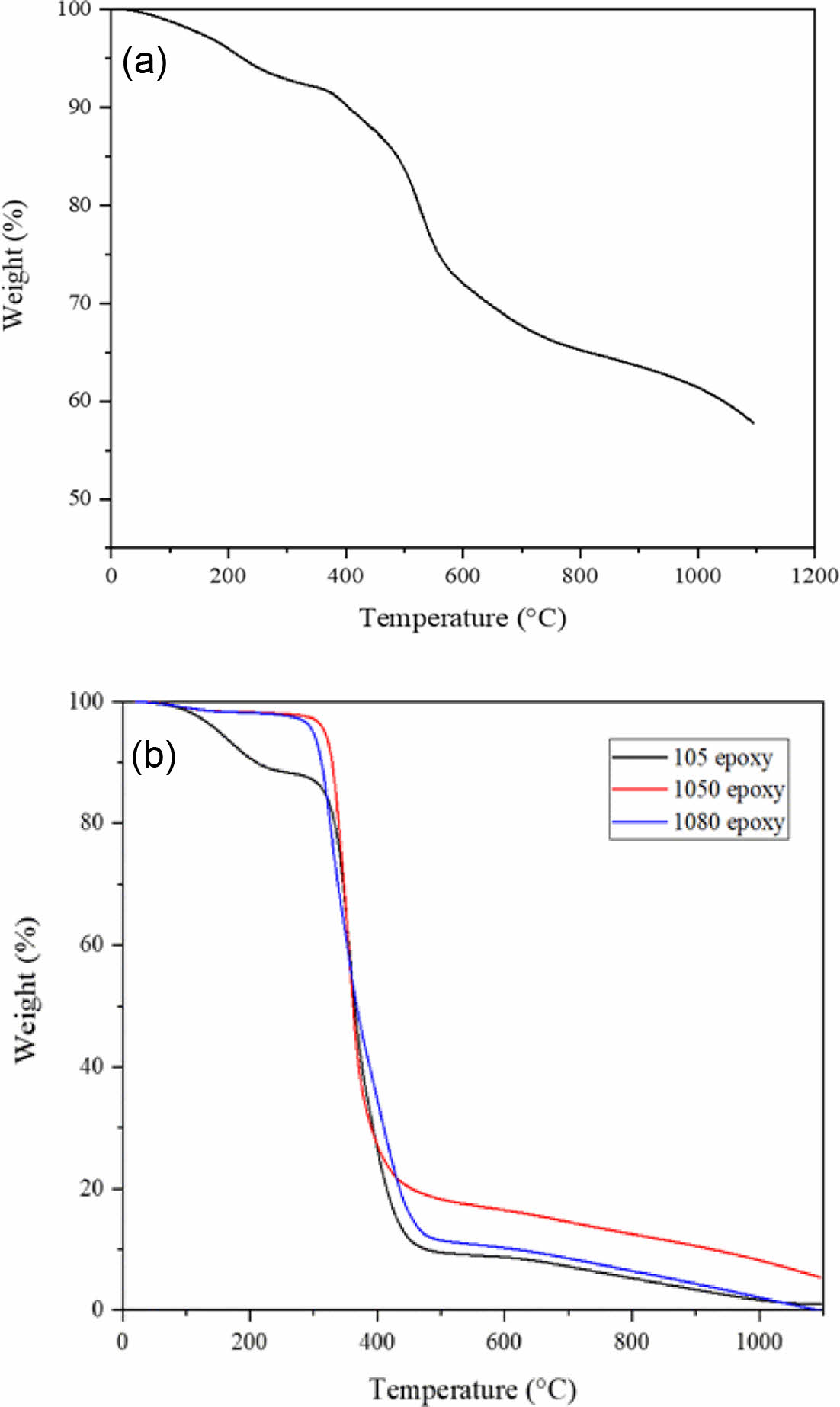

탄소/페놀수지 복합소재의 경우 재활용 탄화 공정에서 페놀수지의 잔탄량이 60 wt% 정도로 매우 높아 이후 C/C 제조 공정 시 우수한 치밀화가 가능 할 것으로 판단되나, 탄소/에폭시수지 복합소재의 경우 Fig. 1에 나타낸 다양한 에폭시수지의 탄화공정 TGA 결과와 같이 매우 낮은 탄화 수율을 보인다. 이러한 낮은 탄화 수율을 향상시키기 위해 본 연구에서는 탄화 공정 시 산화분위기에서 불활성분위기로 변환하는 새로운 공정을 적용하였다.

실험에 사용된 시료와 탄화 조건은 Epoxy (탄화조건: Air to 500oC + N2 to 1000oC), Phenol (탄화조건: N2 1000oC), Coal tar (탄화조건: N2 1000oC)이며, 탄화 후 확보한 잔탄에 대해 EA (Element analysis, C/H/O/N/S)를 이용한 원소 정량 분석, XPS (X-ray Photoelectron Spectroscopy)를 이용한 Carbon의 binding energy 분석 그리고 Raman spectroscopy를 이용한 carbon의 결정성 분석을 수행하였다. EA 분석의 경우 Flash 2000 모델을 사용하였으며, 분석 가능 원소는 C, H, N, S, O이고 측정 범위는 100 ppm~100%, 정확도 0.1~0.3, 연소온도 1800oC의 사양을 가진다.

2.2 폐CFRP 적용 단섬유화 및 C/C 제조 공정

폐 CFRP는 상기에 기술한 산화-불활성 분위기 변환 열처리 공정(탄화조건: Air to 500oC + N2 to 1000oC)을 통해 탄화되었으며, 이를 활용한 C/C 제조 공정 연구를 수행하였다. 폐 CFRP의 탄소섬유를 재활용하기 위해 FRP또는 탄화체의 파쇄는 필수적이다. 장섬유 상태로의 재활용은 일정한 품질의 제품 생산이 불가능하므로, 파쇄를 통한 단섬유화 공정 연구가 수행되었다. 파쇄는 shear, press, friction 및 impact에 의한 공정이며, 본 연구에서는 슈레더(Shredder)와 컷크러셔(Cut Crusher)를 적용하였다. Shredder를 적용하여 폐CFRP를 파쇄한 후 Cut Crusher를 적용하여 응집체를 분산시키고, 미분화하며 섬유질 재료를 풀어헤치는 공정을 수행하였다.

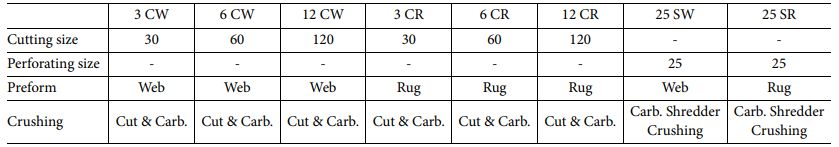

확보된 재활용 탄소섬유는 Table 1과 같은 방식으로 프리폼으로 제조되었으며, 기지상을 액화시켜 감압된 프리폼 내부로 침윤시키는 방법인 상압함침법으로 피치를 함침하여 탄화하는 공정을 통해 최종 C/C 복합재료를 확보하였다. 위에 언급한 재생 탄소섬유 이용한 다양한 복합소재에 대한 굽힘강도 평가를 수행하였다. 5 × 15 × 90 mm의 시험편으로 각 조건별 10개씩 가공한 후 ASTM C1341-06에 의거하여 12.6 mm/min의 속도로 평가를 수행하였다.

|

Fig. 1 TGA results of (a) KRD-HM2 (Kolon Industry) phenol resin and (b) various epoxy resin (Resoltech 105, 1050, 1080) upto 1000oC in nitrogen |

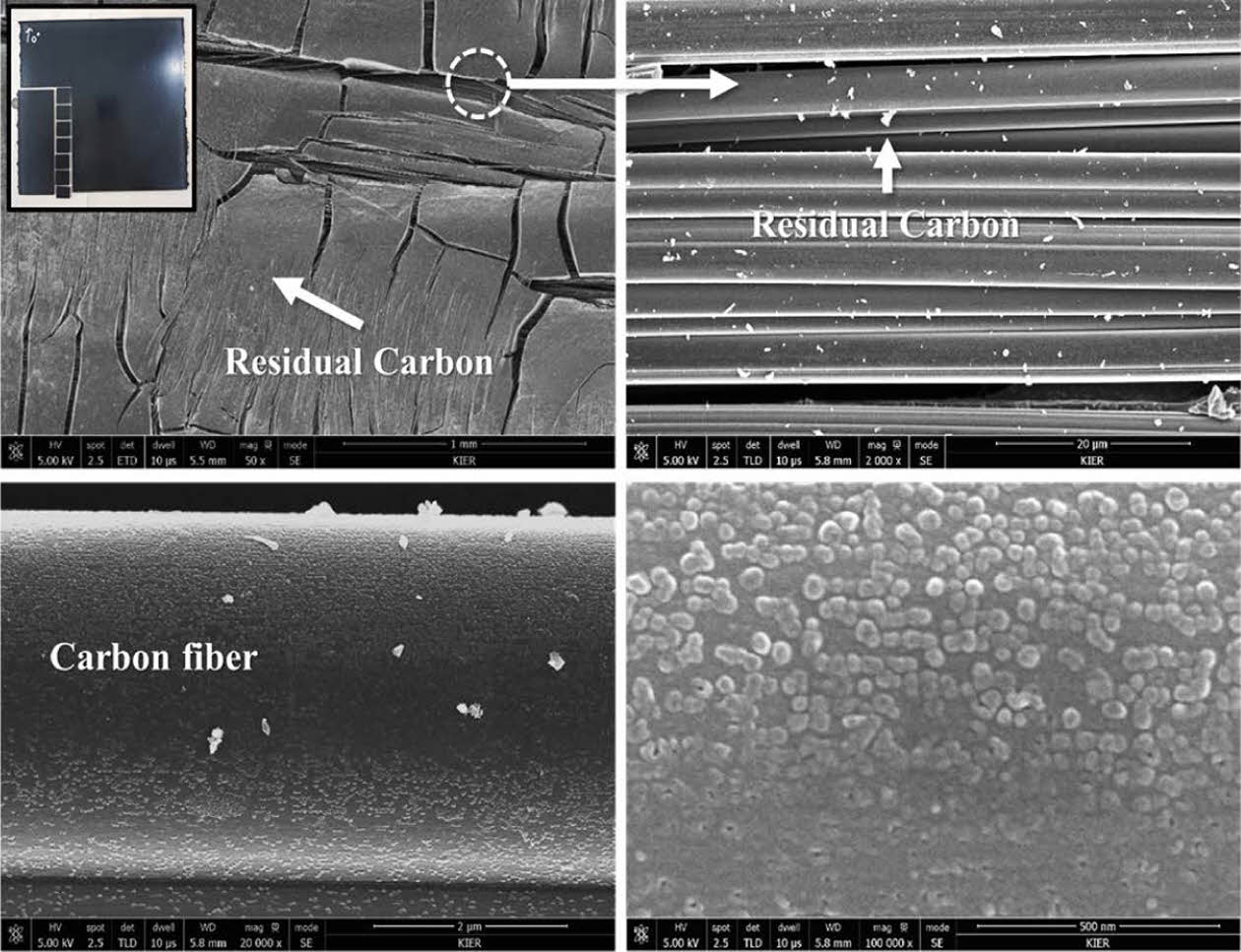

Fig. 1의 페놀 수지 열분석 결과와 같이 1000oC에서 약 50 wt% 이상의 탄화 수율로 잔탄률이 매우 높아 C/C 제조 시 우수한 모재가 이미 다량 존재하고 있어 우수한 치밀화도 확보가 가능 할 것으로 판단된다. 또한, Fig. 2와 같이 탄화 후 표면에 잔탄층이 존재하며, 탄화 수축 균열사이로 탄소섬유가 확인되었다. 반면, Fig. 1의 에폭시 수지 열분석 결과와 같이 5% 이내의 매우 낮은 탄화 수율을 보이며, SEM 분석 결과 Fig. 3과 같이 탄화 공정 후 잔탄 성분이 전혀 확인되지 않고, 탄소섬유만 존재하는 것을 확인 할 수 있었다.

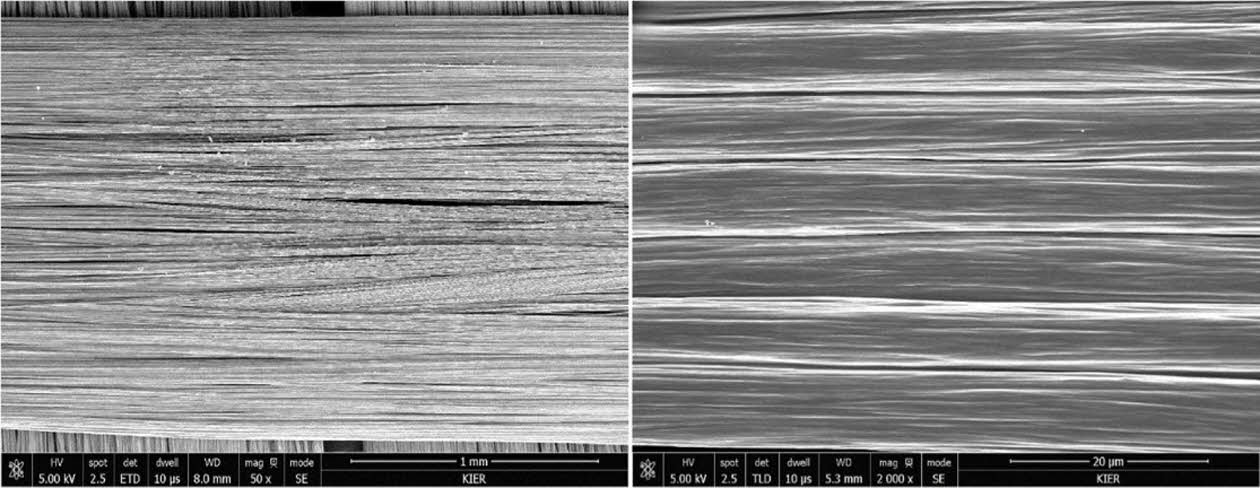

일반적으로 섬유강화 고분자 복합소재에 적용되는 에폭시 수지의 경우 성형성 및 범용성에서는 매우 우수하고 경제적이지만, 낮은 탄화 수율로 인해 섬유강화 세라믹 복합소재에서는 전혀 사용되고 있지 않다. 이러한 적용 소재의 제약으로 섬유강화 세라믹 복합소재는 주로 페놀 수지만을 사용하고 있어 다양한 고분자의 사용이 어렵다. 본 연구에서 제시하는 탄화 기술은 고분자의 탄화 분위기를 제어하여 탄화 수율을 향상시켜, 일반적인 불활성 분위기 탄화 공정인 질소 또는 아르곤 분위기와 공기 분위기를 적절하게 조합하는 것이다[6].

고분자를 공기 분위기 탄화 시 에폭시 수지의 경우 Fig. 4의 “Air”와 같이 600oC에서 산화되어 탄소가 전혀 남지 않는다. 또한, 질소에서 탄화 시 Fig. 4의 “N2”와 같이 1~2% 수준의 매우 낮은 탄화 수율을 보인다. 반면, 산화-불활성 분위기 제어를 통한 열처리의 경우 Fig. 4와 같이 400oC에서 변환하거나, 500oC에서 변환한 경우 질소 분위기에 비교하여 잔탄률이 각각 17%, 19%로 상당히 향상된 것을 확인 할 수 있었다.

이러한 탄화 기술을 섬유강화 세라믹 복합소재 제조 공정에 적용할 경우 탄화 수율을 높여 공정 단가를 낮출 수 있을 뿐만 아니라, 페놀 수지 이외의 에폭시, 폴리에스터 수지 등의 다양한 고분자 원료를 활용할 수 있어 다양성을 확보할 수 있을 것으로 판단된다.

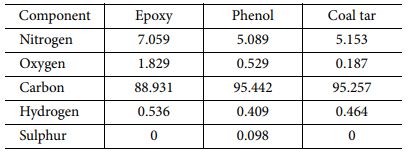

분위기 제어를 통해 확보한 에폭시 수지의 잔탄성분에 대한 EA 분석결과를 Table 2에 나타내었다. Phenol, Coal tar 소재의 탄소 및 산소 content는 매우 유사하였으며, Epoxy 소재는 상대적으로 산소 content가 높고 탄소 content가 낮은 것으로 나타났다. 또한, Epoxy 소재는 500oC 이후에 질소로 전환하였음에도 불구하고 질소 함량이 높은 것으로 보인다.

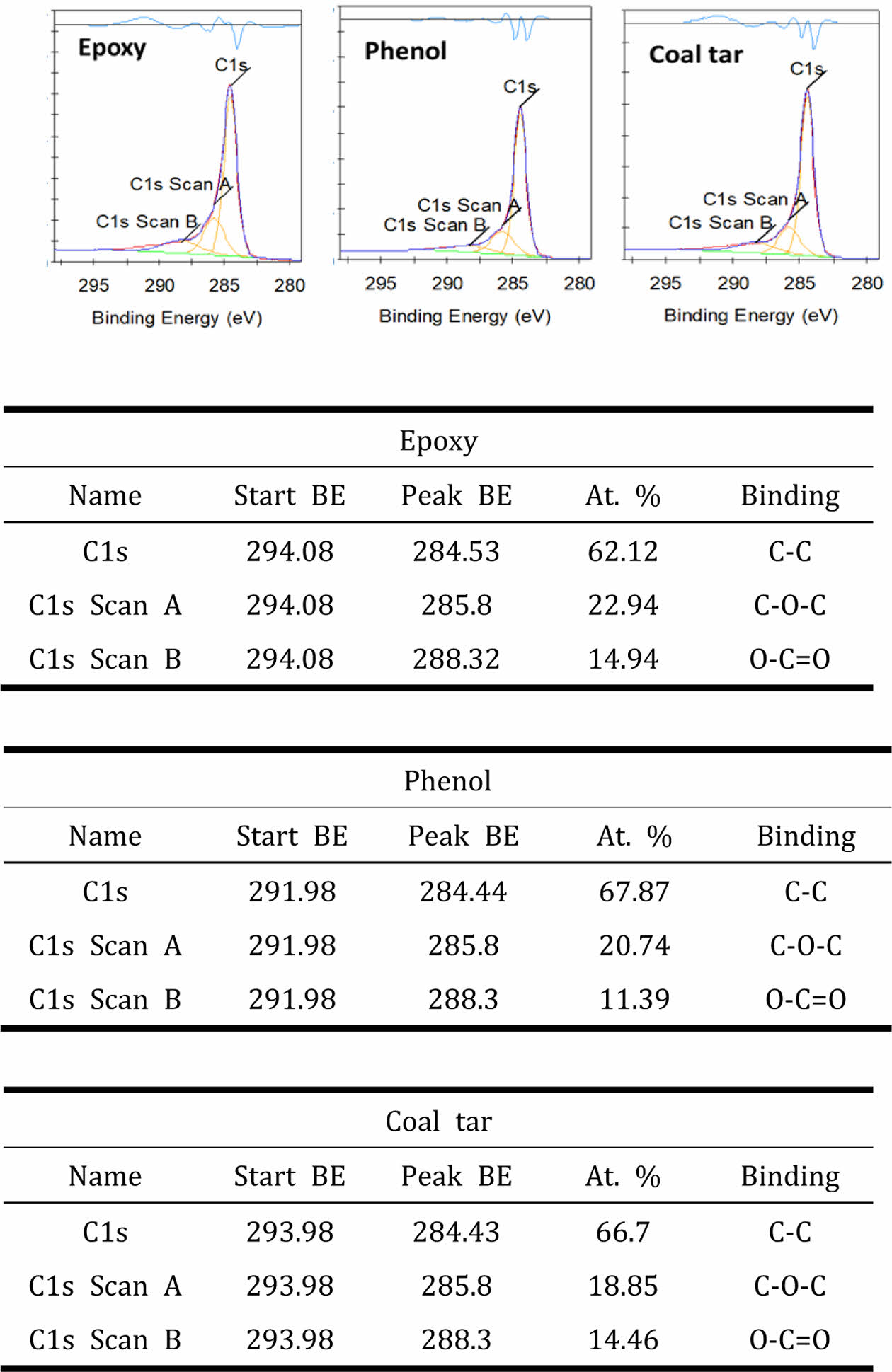

탄화된 세 가지 시료의 XPS 분석 결과를 Fig. 5에 나타내었다. Binding energy 284.8 eV는 C-C chemical state로서 높은 탄소결정성을 의미하며, 286 eV와 288.5 eV는 C-O-C (ether) 또는 O-C=O(carboxyl)의 chemical state로서 oxygen 이온과의 결합으로 인한 defect가 생성되어 있음을 의미한다. 각 소재 별 탄화 시편의 C1s orbital의 binding energy를 측정한 뒤, C1s peak의 deconvolution으로 peak을 분리하고, 분리된 peak의 binding energy 를 이용하여 어떤 이종결합인지 분석 수행하였다. Phenol과 coal tar 소재는 C-O-C (ether)와 O-C=O(carboxyl)의 결합이 32~33 at. % 수준이었으나, epoxy 소재의 경우 38 at. % 수준이었다. Epoxy 소재는 다른 두 소재에 비해 C-C 결합이 비교적 적고, oxygen과의 결합이 많아 defect가 상대적으로 많은 탄소로 분석되었다.

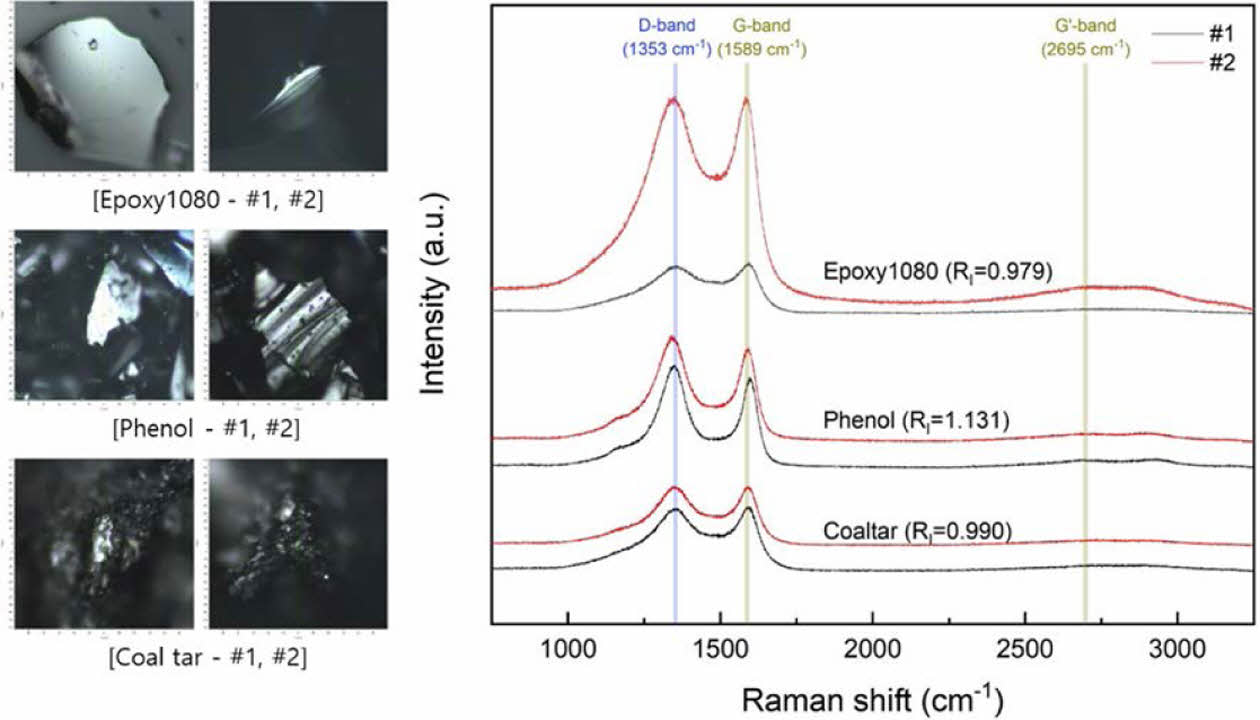

탄화된 세 가지 소재에 대한 Raman 분석 결과를 아래의 Fig. 6에 나타내었다. Raman spectroscopy 분석의 경우 특정 분자에 레이저를 쏘았을 때 그 분자의 전자 에너지준위의 차이만큼 에너지를 흡수하며, 빛이 Rayleigh 산란과 비교하여 어느 정도의 에너지 감소 혹은 증가했는지 측정하여 그 차이를 Raman shift 로 표현(=분자의 진동 주파수)하며, 탄소소재의 강도 및 전도도의 수준을 나타내는 결정성 C-C 결합 수준은 RI(ID/IG) 값으로 평가하게 된다. 탄소소재의 결정성(C-C 결합 수준) 분석 결과, Phenol의 RI 비가 가장 높고 epoxy의 RI비가 가장 낮은 것으로 분석되어 강도 및 전기전도도는 Phenol 소재가 가장 높을 것으로 판단된다.

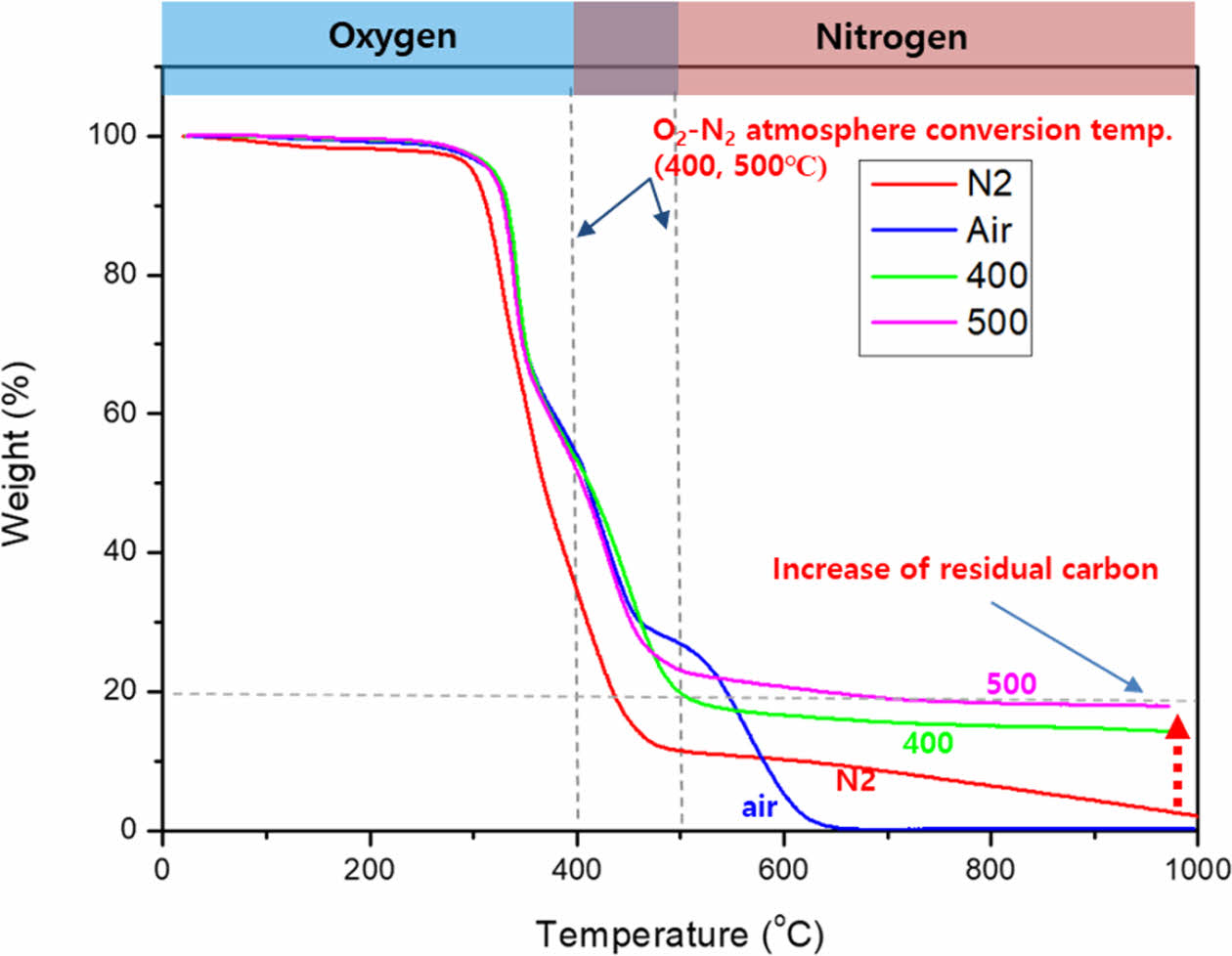

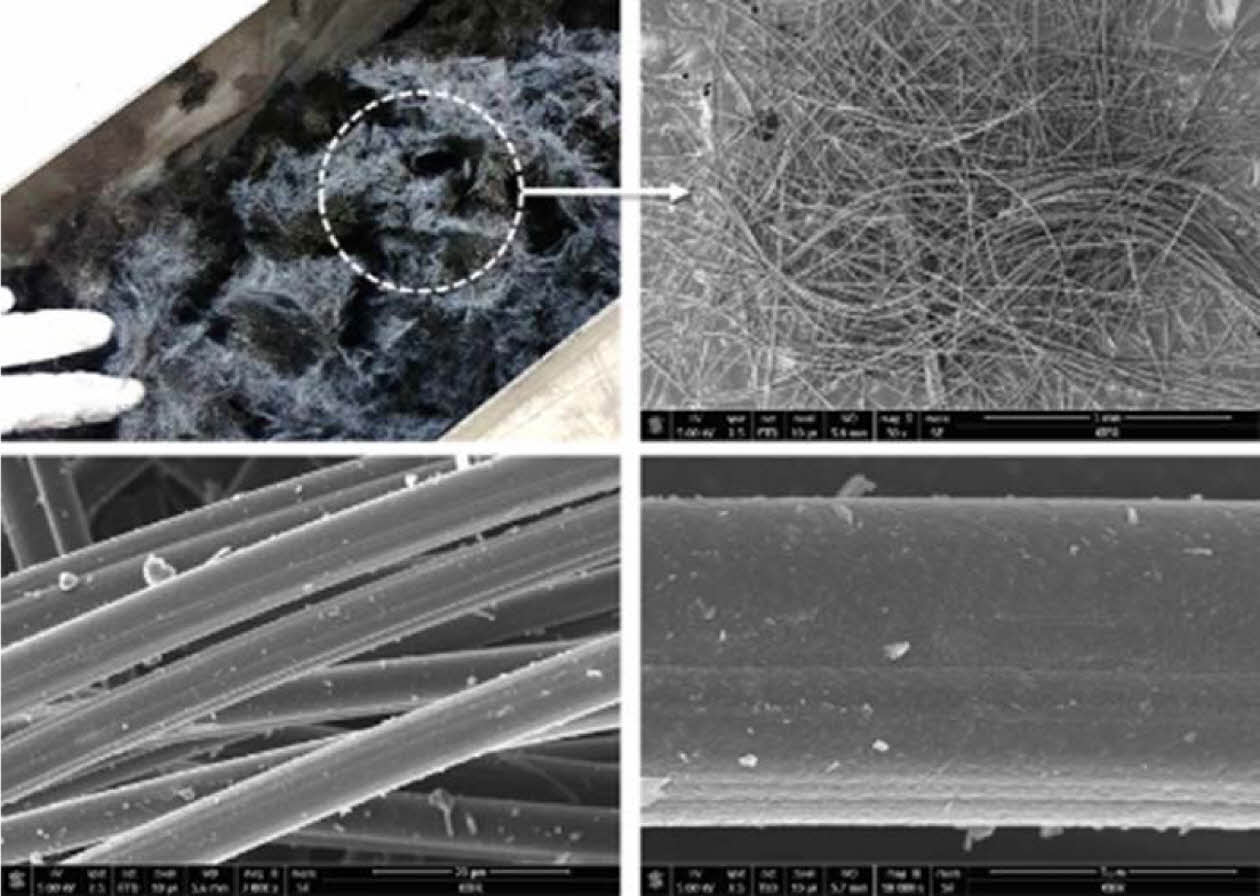

슈레더 공정을 거친 경우 매우 불규칙 응집체가 얻어졌으며, 25 mm 타공 screen을 거치는 컷크러셔 해쇄 공정 후 Fig. 7과 같이 균일한 random mat 형태의 재생 섬유를 확보할 수 있었다. 이후 Table 1과 같은 조건으로 재활용 탄소섬유를 활용한 프리폼 제작을 수행하였으며, 각 프리폼 제조 8가지 공정별 C/C 시험편을 확보하였다.

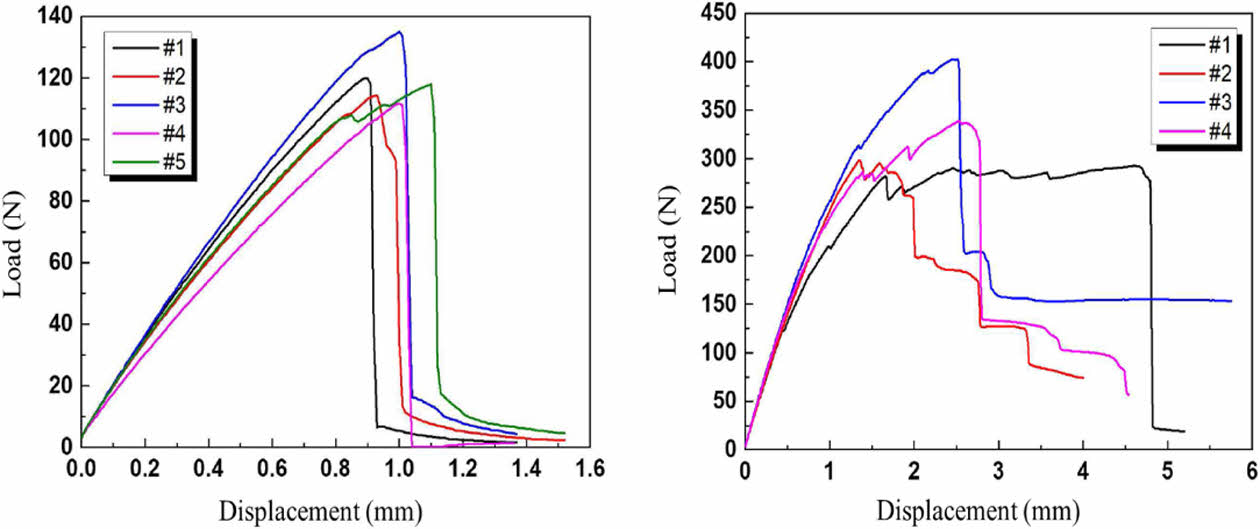

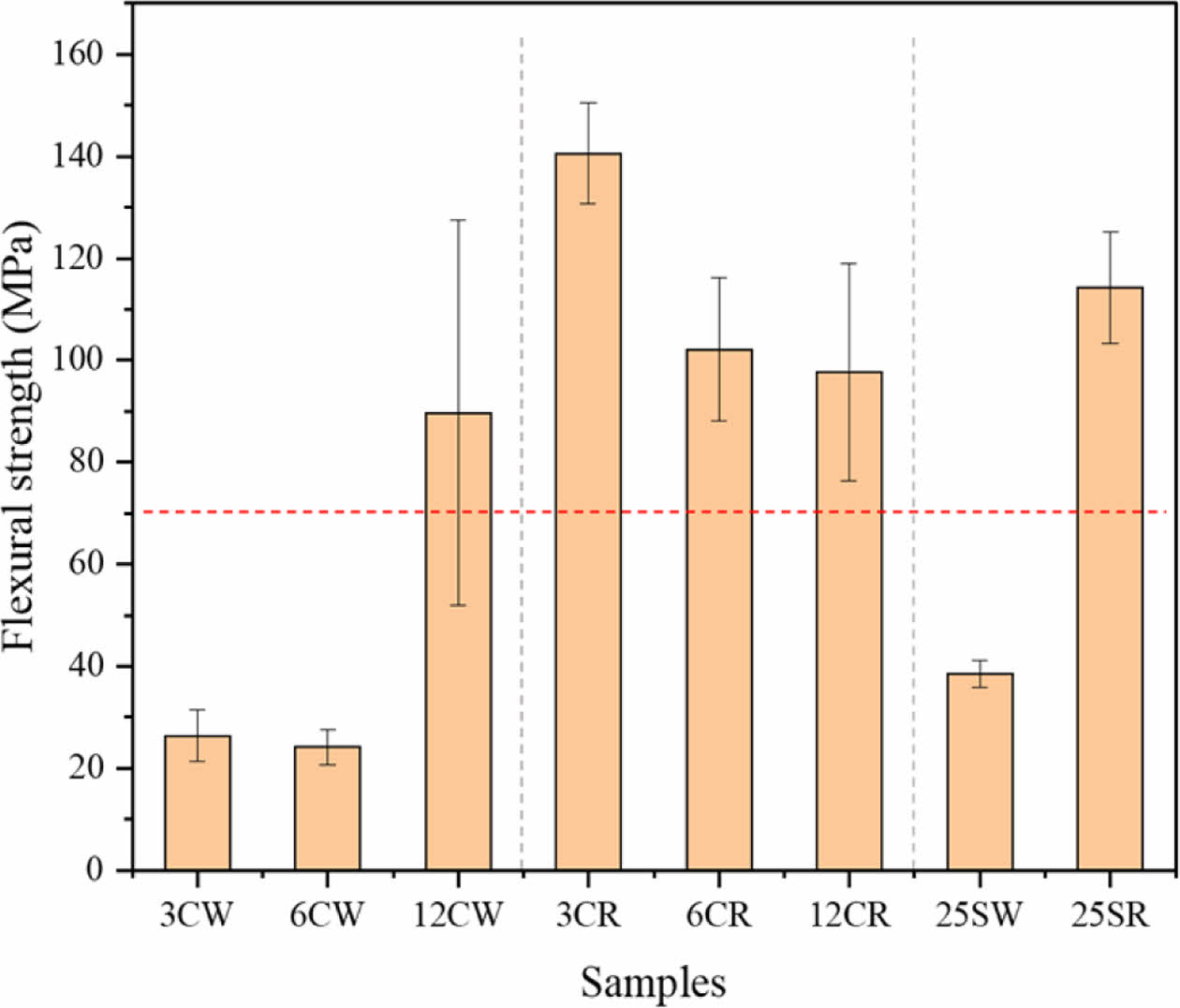

Fig. 8에 25SW와 25SR 시험편의 load - displacement 곡선 결과를 나타내었다. 25SW의 경우 최대하중 이후 균열이 발생하였을 경우 급격한 파손이 발생하며 파단에 이르는 파괴거동을 보이는 반면, 25SR의 경우 최대 하중 이후 균열 발생 이후에도 파괴 지연 효과가 나타나 섬유강화 복합소재로서의 인성을 충분히 지닌 것으로 판단된다. Fig. 9에는 본 연구에서 제조된 8종류의 시험편 굽힘강도를 나타내었다. 시험결과, W계열 시험편은 섬유의 길이가 12 mm 이상의 경우에 70 MPa 이상의 우수한 기계적 특성을 보였으나, 굽힘강도의 편차가 크게 나타나 신뢰성 있는 소재로 판단하기 어렵다. 반면, R계열 시험편의 경우 섬유의 길이가 길수록 점차 기계적 특성이 낮아지는 경향을 보이며, 30 mm의 섬유를 이용한 프리폼을 적용할 경우 약 140 MPa의 매우 우수한 굽힘 강도 결과를 보인다. 또한, 강도의 편차 역시 상대적으로 낮아 향후 공정 개선을 통해 매우 우수한 신뢰성을 확보한 소재 제작이 가능할 것으로 판단된다.

|

Fig. 2 SEM observation result of carbonized C/Phenol composites |

|

Fig. 3 SEM observation result of carbonized C/Epoxy composites |

|

Fig. 4 TGA results of 1080 epoxy resin during carbonization process with oxygen-nitrogen conversion carbonization process |

|

Fig. 5 XPS results of various carbon from carbonization process |

|

Fig. 6 Raman spectroscopy analysis result of epoxy 1080, KRDHM2 phenol resin and coal tar |

|

Fig. 7 SEM observation of recycled carbon fiber surface |

|

Fig. 8 Load - displacement curve of flexural strength test of C/C (Left: 25SW, Right: 25SR) |

|

Fig. 9 Flexural strength test results of various sample conditions |

|

Table 2 EA results of 1080 epoxy resin after carbonization process with oxygen-nitrogen conversion carbonization process |

본 연구는 폐CFRP를 이용한 C/C 제조 기술로서 탄화공정 후 탄소섬유와 잔류 탄소를 활용하는 기술로서 잔류 탄소량을 향상시킨 탄화 공정을 제시하였다. 기존 탄화의 경우 불활성 분위기 탄화 공정을 적용하나, 일반적인 에폭시 수지 탄소섬유 복합소재는 탄화 공정 후 탄소수율 2%에 불과하다. 본 연구를 통해 확보된 산소-질소 변환 탄화 기술을 적용해 에폭시 수지의 탄화 수율을 19%로 향상시키는 기술을 개발하였다. 또한, 섬유회수율 95% 이상으로 섬유손상 없이 폐CFRP의 탄소 수율을 향상시켜 C/C 제조 공정의 시간 및 비용 단축을 가능하게 하였다.

본 논문은 중소기업벤쳐부 중소기업지원 선도연구기관 협력 R&D 사업의 지원을 받았음.

- 1. Oliveux, G., Dandy, L.O., and Leeke, G.A., “Current Status of Recycling of Fibre Reinforced Polymers: Review of Technologies, Reuse and Resulting Properties,” Progress in Materials Science, Vol. 72, 2015, pp. 61-99.

-

- 2. Fujii, T., and Okubo, K., “Recycling of Carbon Fiber and CFRP”, The Society of Fiber Science and Technology, Japan, Vol. 71, 2015, pp. 535-546.

- 3. Limburg, M., Stockschläder, J., and Quicker, P., “Thermal Treatment of Carbon Fibre Reinforced Polymers,” Waste Management and Research, Vol. 37, 2019, pp. 73-82.

-

- 4. Parthasarathy, P., Choi, H.S., Park, H.C., Hwang, J.G., Yoo, H.S., Lee, B.K., and Upadhyay, M., “Influence of Process Conditions on Product Yield of Waste Tyre Pyrolysis- A Review,” Korean Journal of Chemical Engineering, Vol. 33, 2016, pp. 2268-2286.

-

- 5. Knappich, F., Klotz, M., Schlummer, M., Wölling, J., and Mäurer, A., “Recycling Process for Carbon Fiber Reinforced Plastics with Polyamide 6, Polyurethane and Epoxy Matrix by Gentle Solvent Treatment,” Waste and Management, Vol. 85, 2019, pp. 73-81.

-

- 6. Rose, N., Bras, M.L., Delobel, R., Costes, B., and Henry, Y., “Thermal Oxidative Degradation of an Epoxy Resin,” Polymer Degradation and Stability, Vol. 42, 1993, pp. 307-316.

-

This Article

This Article

-

2022; 35(4): 242-247

Published on Aug 31, 2022

- 10.7234/composres.10.7234/composres.2022.35.4.242

- Received on Jul 22, 2022

- Revised on Jul 28, 2022

- Accepted on Jul 29, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Seyoung Kim

-

* Korea Institute of Energy Research, High Temperature Energy Convergence Research Lab

- E-mail: saykim@kier.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.