- Electromagnetic Shielding Polymer Composites withSegregated Structure for Automotive Part Application: A Review

Jinwoo Lee*, Jonghwan Suhr*,**†

* Department of Polymer Science and Engineering, Sungkyunkwan University, Suwon 16419, Korea

** School of Mechanical Engineering, Sungkyunkwan University, Suwon 16419, Korea- 자동차 부품 적용을 위한 Segregated structure를 갖는 전자파 차폐용 고분자 복합소재 연구동향

이진우*· 서종환*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

With the rapid growth of the future mobility market, a large number of electronic parts are being used in automobile, and the importance of electromagnetic interference (EMI) shielding in the automobile market is growing to minimize malfunctioning among the parts. Accordingly, conductive polymer composites (CPCs) are getting a lot of attention as EMI shielding materials for the automotive, but there are still challenges in CPCs like high content of conductive filler to achieve proper EMI shielding effectiveness, and poor mechanical properties. This paper introduces main methods to manufacture CPCs with segregated filler structure, which can significantly reduce the filler content, and analyzes EMI shielding performance of each manufacturing method

최근 미래 모빌리티 시장의 급격한 성장으로 자동차에 전장부품이 다량 탑재되면서 부품간 오작동을 최소화하기 위해 자동차 시장에서도 전자파 차폐에 대한 중요성이 커지고 있다. 이에 따라 전기전도성 고분자 복합소재(Conductive Polymer Composites, CPC)가 자동차용 차폐재로 각광받고 있으나, 산업에 일반적으로 요구되는 20 dB 이상의 전자파 차폐 성능 달성을 위해서는 고 함량의 전도성 필러 충진이 요구되므로 기계적 물성 향상, 원가 절감 측면에서 CPC의 전도성 필러 함량을 줄이기 위한 연구가 필수적이다. 본 논문에서는 이 중 필러 함량을 획기적으로 줄일 수 있는 Segregated structure 필러 네트워크 기반의 CPC를 제조하기 위한 공법들을 소개하고, 각 제조 공법 별 전자파 차폐 성능을 비교하고 분석하였다

Keywords: 전자파 차폐(EMI Shielding), 전도성 복합소재(Conductive Polymer Composites), Segregated Structure

최근 자율주행 자동차, 하이브리드/전기차 등 미래 모빌리티 시장이 급격히 성장함에 따라 차량의 주행 편의성, 안정성 향상을 위해 자동차에 Electrical control unit (ECU), 컨버터, 레이더 센서 등 전장부품이 다량 탑재되고 고집적화 되어가고 있다. 이에 따라 자동차 시장에서도 전자파 차폐(Electromagnetic interference, EMI shielding)에 대한 중요성이 커지고 있으며[1,2], 시장 조사 기관인 Verified Market Research의 2020년 자료에 따르면 자동차용 전자파 차폐 시장 또한 2018년 71억 달러 규모에서 2026년 122억 달러 규모로 연평균 7.1%로 급격히 성장할 것으로 예상하고 있다. 여기서 전자파 차폐는 각종 전장부품에서 발생하는 전자기파를 반사(Reflection), 흡수(Absorption)시켜 전자파로 인해 발생하는 부품 간 오작동 및 성능 저하를 줄이는 것을 말하며[3,4], 전자파 차폐를 위해서는 전기적으로 도체여야 하므로 기존에는 금속 소재가 이용되어 왔으나 금속은 일반 고분자 수지 대비 비중이 높고, 부식에 약하며, 가공성이 나쁘다는 단점이 있어 최근에는 고분자 수지가 자동차용 전자파 차폐재로 각광받고 있다[5]. 그러나 일반 고분자 수지는 대부분 절연체로 전자파를 투과시키기 때문에 전자파를 감쇠시킬 수 있는 전도성 필러가 충진된 전기전도성 고분자 복합소재(Electrically conductive polymer composites, CPCs)를 자동차용 전자파 차폐 소재로 적용하는데 대한 수요가 늘어나고 있는 실정이다.

고분자 수지에 전기전도성이 우수한 전도성 필러를 충진할 경우, 전도성 필러 표면에서 입사된 전자파가 반사되고 내부에서 다중 반사를 일으켜 전자파가 흡수되는 전자파 차폐 메커니즘을 지닌다. 그러나 일반적으로 산업에 요구되는 99% 이상(20 dB <)의 전자파 차폐를 위해서는 일반적으로 전기절연성(1014-1010 Ω∙cm)을 지니는 고분자 수지의 비저항을 106-10 Ω∙cm 수준까지 저하시켜야 하며 이를 위해서는 고함량의 필러 충진이 요구된다. 이는 원가 상승 및 기계적 물성 저하로 이어지므로 CPC의 자동차용 전자파 차폐 소재 적용에는 몇가지 한계가 뒤따르고 있다[6].

CPC의 전기전도성 거동은 식 (1)과 같이 Power law를 따라 설명이 가능하다. 여기서 σ0는 필러, σ는 CPC의 전기전도성(S/m)을 의미하고 Φ는 필러 부피분율, Φc는 필러가 서로 네트워크를 형성하여 절연체에서 도체로의 전환이 일어나는 필러 최소 부피 분율인 임계 함량(Percolation threshold)를 의미하며, t는 전도성 네트워크의 차원성과 관련된 임계 지수이다[7].

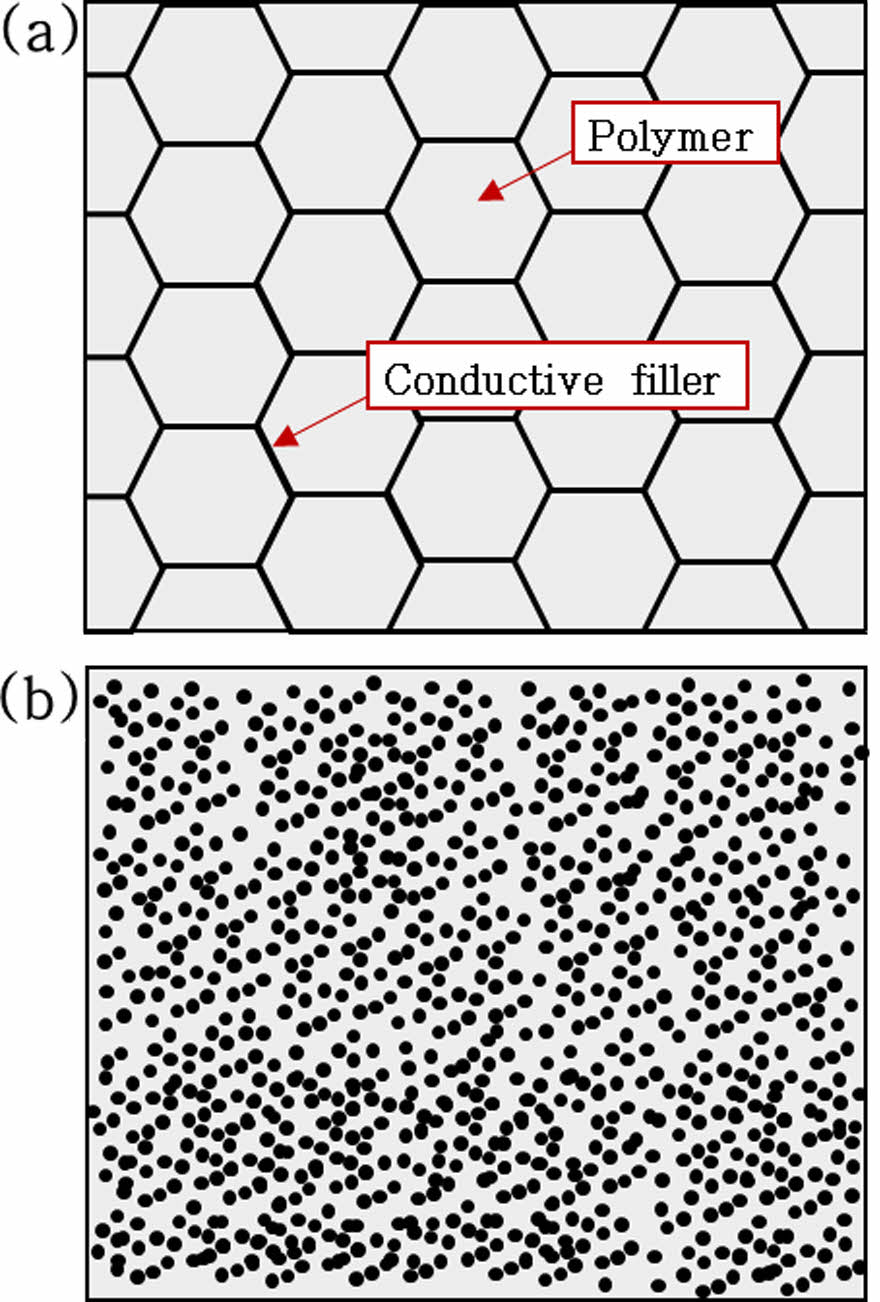

위 식을 통해 동일한 소재임을 가정할 때 CPC의 전기전도성을 좌우하는 가장 중요한 인자는 Φc임을 알 수 있으며, 이에 따라 최근 Segregated structure라 불리는 효율적으로 Φc를 낮출 수 있는 필러 구조를 CPC 내에 형성하는데 대한 연구가 다수 이뤄지고 있다. 일반적으로 필러가 임의 분산되어 있는 CPC의 경우 Φc로 10-20 vol%가 필요한데 반해[8], Fig. 1과 같이 Segregated structure는 전도성 필러를 고분자 입자들 사이에 위치시킨 상태에서 복합소재를 형성하기 때문에 필러간 접촉률이 높아 필러가 임의로 분산되어 있는 복합소재에 비해 Φc를 수십배까지 감소시킬 수 있다.

Segregated-conductive polymer composite (s-CPC)의 Φc는 식 (2)와 같이 고분자 및 전도성 필러의 크기에 의해 지배된다. 여기서 Rp는 고분자 입자 지름, Rm은 전도성 필러 입자의 지름을 의미하며, A, B는 전도성 필러의 분산 및 쌓임에 따른 상수를 의미한다. 이에 따라 1 vol% 미만의 전도성 필러 충진으로도 충분히 전도성 네트워크 형성이 가능함을 알 수 있다[9].

또한 이러한 s-CPC는 입사되는 전자기파를 그물 모양의 전도성 필러 네트워크 내에서 다중 반사 및 산란시켜 전자파를 감쇠시킬 수 있으므로 낮은 필러 함량으로도 효과적인 전자파 차폐 효율을 나타낼 수 있는 구조로 학계에 다수 보고되고 있다[10].

그러나 s-CPC 제조를 위해서는 이러한 그물 모양의 전도성 필러 네트워크를 유지하기 위한 특수한 제조공법이 요구되므로 본 논문에서는 그 특수한 제조공법과 각각의 전자파 차폐 성능에 대해 분석하고자 한다.

|

Fig. 1 Schematic images of conductive network in CPCs, (a) segregated structure and (b) random distribution |

s-CPC의 필러가 고분자 입자 사이 사이에 위치하는 특수한 필러 네트워크는 기존의 용융 혼련, 용액 혼합 등 전통적인 복합소재 제조공법으로는 필러 구조가 무너지기 때문에 형성이 불가능하다. 따라서 필러가 고분자 입자 사이에 위치시키기 위한 특수한 제조공법이 요구되며 본 장에서는 이 중 s-CPC의 대표적 3가지 제조공법인 기계적 혼합 공법, 라텍스 공법, 용융 혼련 공법에 대해 설명하고자 한다.

2.1 기계적 혼합 공법

본 공법은 필러와 고분자 입자를 기계적으로 혼합하여 필러를 고분자 입자 표면에 위치시킨 후 열압착 공정으로 s-CPC를 제조하는 것을 말하며, 필러를 고분자 입자 표면에 위치시키기 위한 방법에는 건조 혼합과 용매상 혼합 방식이 있다.

일반적인 건조 혼합 방식의 경우, Φc가 타 공법에 비해 낮은 편이나 필러가 고분자 입자 표면에 균일하게 도포되기 어렵고 필러 함량을 높이기 어려우므로 높은 전기전도성과 차폐 효율 달성이 어렵다는 단점이 있다.

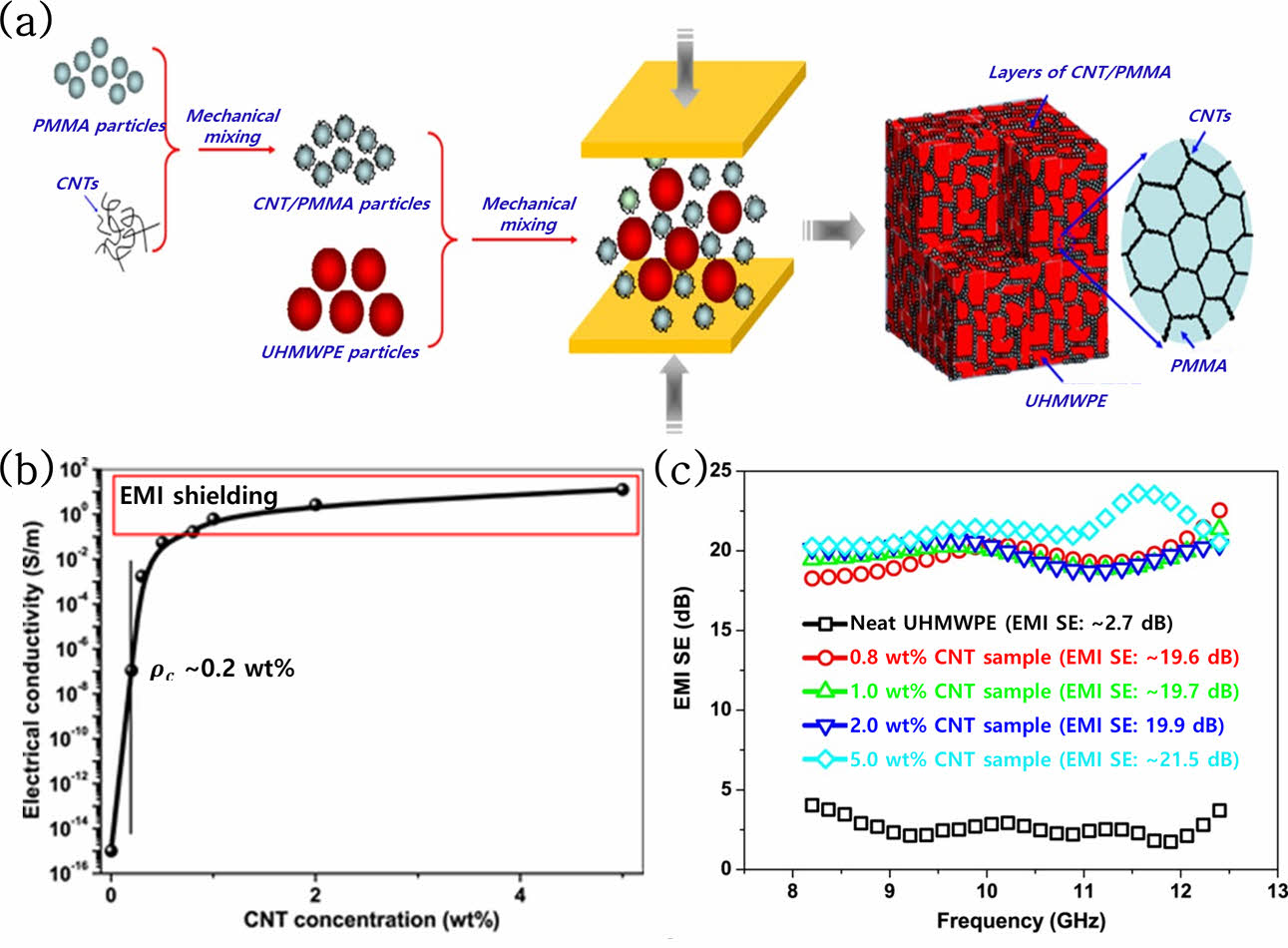

Pang 등은 이와 같은 단점을 해결하고자 입자 크기가 작은 Poly methyl methacrylate (PMMA) 입자(D=20 μm)와 크기가 큰 UHMWPE 입자(d=210 μm) 2종의 고분자를 사용하였다. 먼저 MWCNT를 PMMA 입자와 건조 혼합한 후, 이를 Ultra high molecular weight polyethylene (UHMWPE) 입자와 건조 혼합하여 열압착 공정을 통해 입자 크기가 큰 UHMWPE 입자 사이에 MWNCT/PMMA가 용융되어 전도성 네트워크 형성을 하는 Segregated-CPC (s-CPC)를 얻는데 성공했다. 이를 통해 이들은 매우 낮은 Φc (0.2 wt%)와 0.8 wt%의 MWCNT 함량으로 2.5 mm 두께에서 19.6 dB의 전자파 차폐 효율(EMI shielding effectiveness, EMI SE)를 달성하였다(Fig. 2)[11].

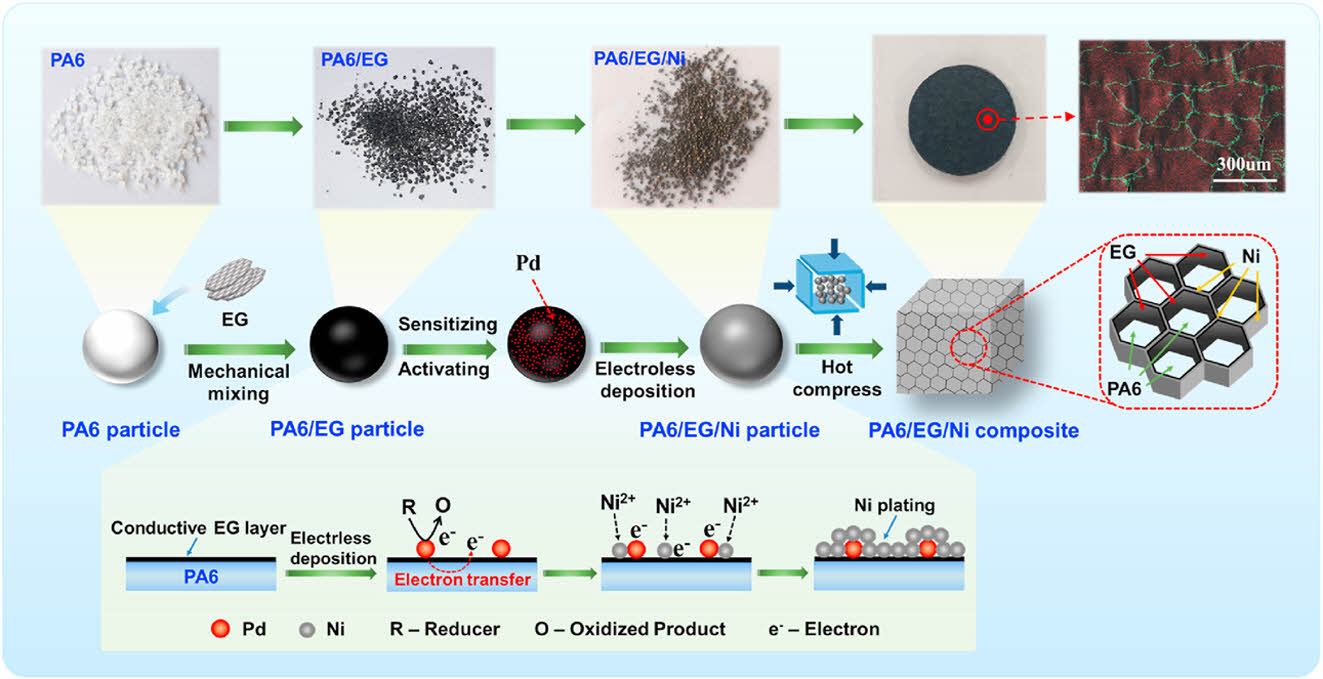

또한 Duan 등은 2종의 필러를 도입하여 기계적 혼합 공법의 분산성을 개선하고 전자파 차폐 성능을 향상시키고자, 기계적 혼합을 통해 Poly amide6 (PA6) 입자 표면에 Expanded graphite (EG)를 입힌 후, 전도성이 부여된 EG/PA6 입자 위에 Nickel (Ni)을 얇게 도금하여 EG/Ni/PA6 입자를 얻었으며 이를 열압착하여 s-CPC를 얻었다. 이를 통해 0.53 vol%의 EG/Ni 함량으로 2 mm 두께로 35.8 dB의 EMI SE를 달성하는데 성공했다(Fig. 3)[12].

기계적 혼합 공법 중 용매상 혼합 방식의 경우 용매를 매질로 하여 전도성 필러를 고분자 입자 표면에 도포하는 공법을 말하며, 건조 혼합 방식과 달리 전도성 필러를 용매 상에 초음파 처리 등을 통해 균일하게 분산하여 고분자 입자에 도포시킬 수 있기 때문에 필러 분산성이 우수하다는 장점이 있다. 그러나 용매상 혼합 방식으로 s-CPC를 얻기 위해서는 복합소재 성형 전 전도성 필러가 도포된 고분자 입자를 제조하여야 하므로, 이를 위해 전도성 필러를 용매상에 균일하게 분산시키기 위한 초음파 처리, 용매 제거를 위한 건조 및 여과 등 곤조 혼합 방식에 비해 산업적용에 불리한 방식이 추가적으로 요구된다는 단점이 있다.

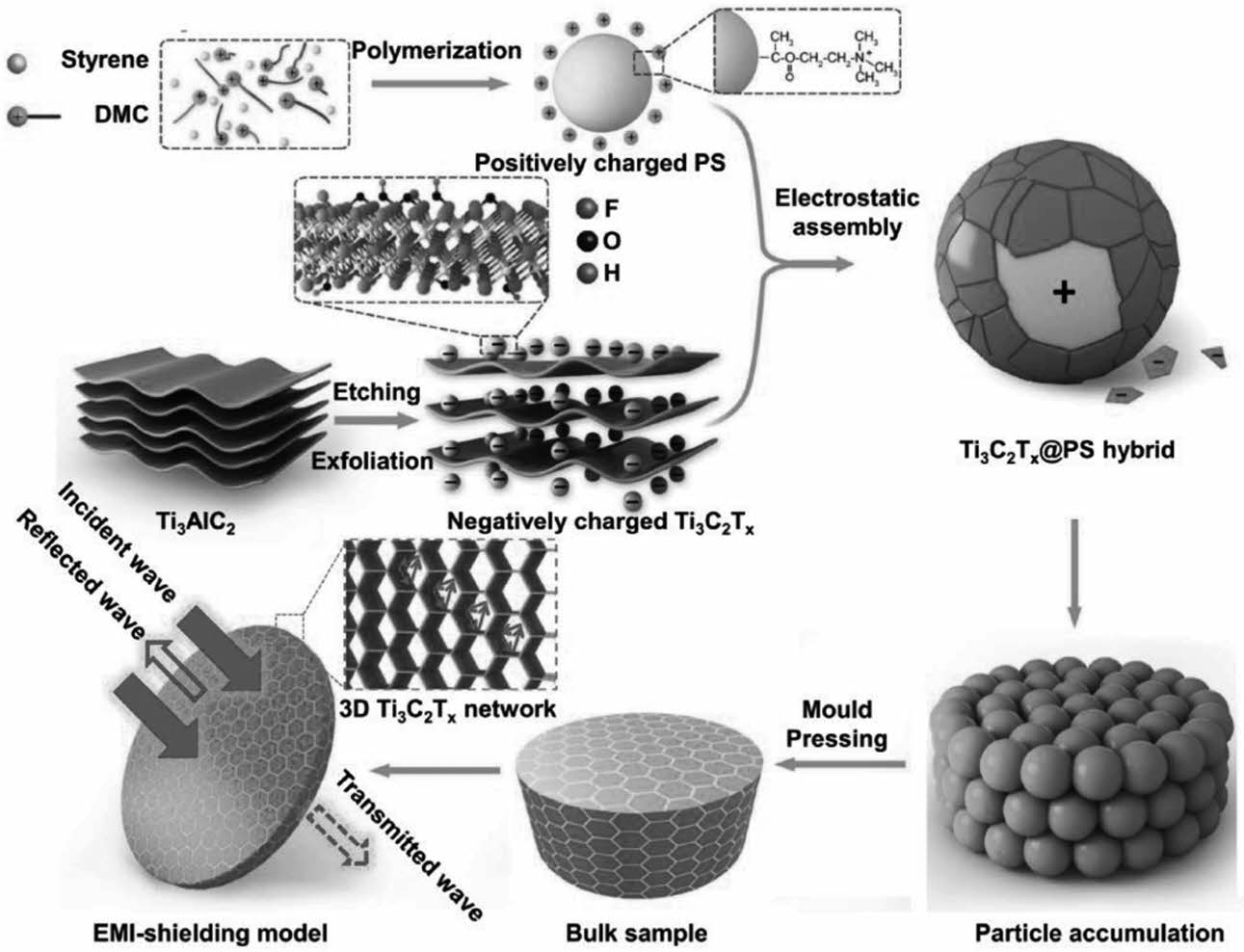

Sun 등은 Fig. 4과 같이 수분산 특성으로 별도의 초음파 분산이 필요하지 않는 MXene을 전도성 필러로 활용하고, 음전하를 띄는 MXene과 양전하를 띄도록 합성된 Poly styrene (PS) 입자를 정전기적 인력으로 응집시켜 용매 증발 과정 없이 전공 여과 방식으로 MXene이 균일하게 도포된 고분자 입자를 얻었으며 이를 열압착하여 s-CPC를 얻는데 성공하였다. 이들은 이를 통해 0.26 vol%의 낮은 Φc와 1.9 vol%의 낮은 MXene 함량으로 2 mm 두께에서 1081 S/m, 54 dB의 우수한 전기전도성과 EMI SE를 달성하였다[13].

2.2 라텍스 공법

라텍스 공법은 고분자 에멀전을 활용하여 전도성 필러를 미세한 고분자 입자 표면에 분산시켜 s-CPC를 합성하는 공법을 말한다. 본 공법에서의 고분자 에멀전은 일반적으로 물에 분산된 미세한 고체 고분자 입자 용액을 의미하여 용매상 혼합 방식과 같이 일정량의 물을 증발시켜 전도성 필러를 고분자 입자 사이에 위치시키는 공법이다. 본 기술의 장점은 라텍스 입자 표면에 전도성 필러를 균일하게 분산시킬 수 있으며, 타 공법과 달리 필러 조성비를 0~100 wt% 사이로 정량적 조절이 용이하다는 점이다.

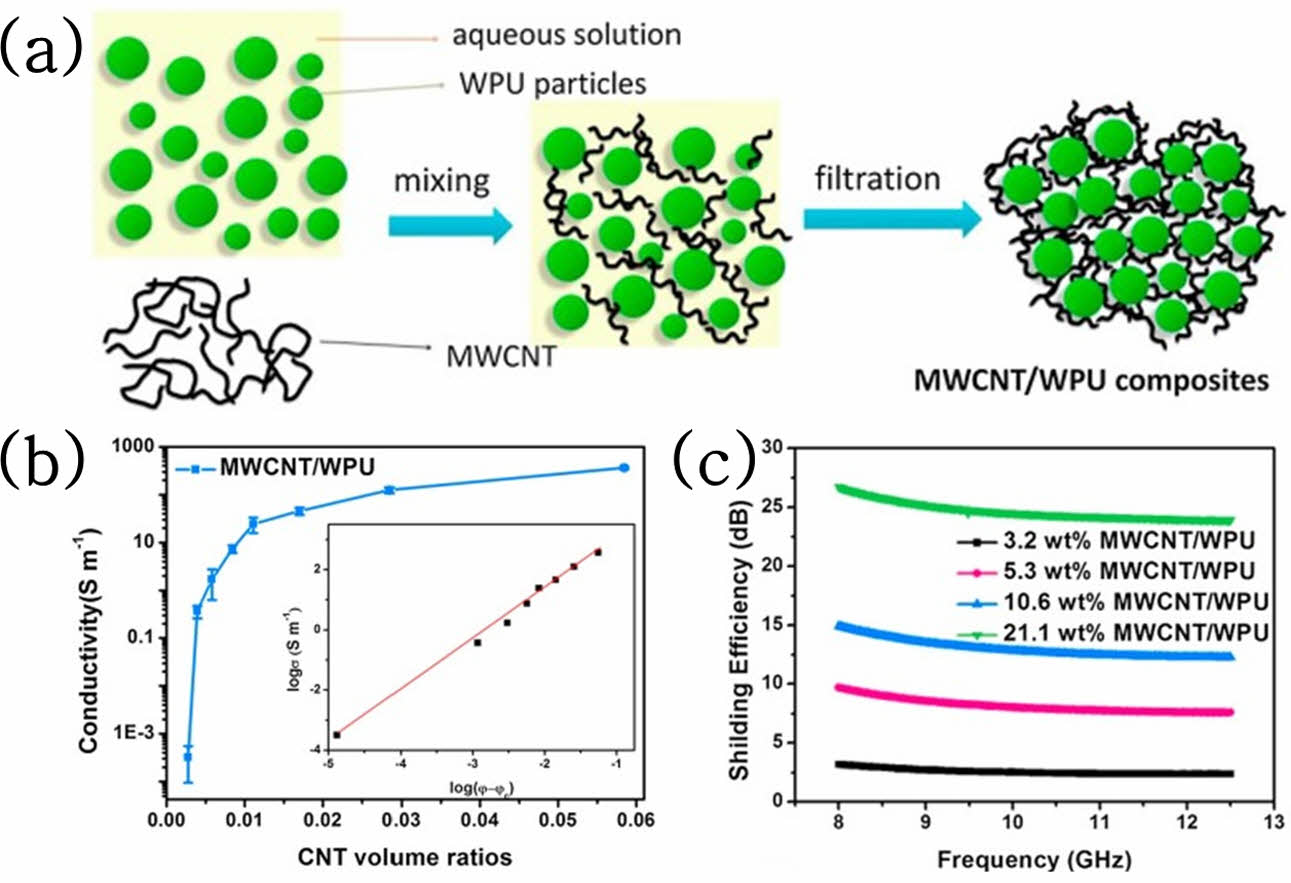

본 공법을 활용하여 Li 등은 수분산 폴리우레탄(Waterborne polyurethane, WPU)에 MWCNT를 전도성 필러로 첨가하여 전기전도성을 저하시키는 계면활성제의 사용없이 간단하게 s-CPC를 합성하는데 성공했다. 이들은 이를 활용하여 MWCNT 10.6 wt%로 362.6 S/m의 전기전도성과 0.4 mm 두께로 24.7 dB의 우수한 전자파 차폐 성능을 달성했다(Fig. 5)[14].

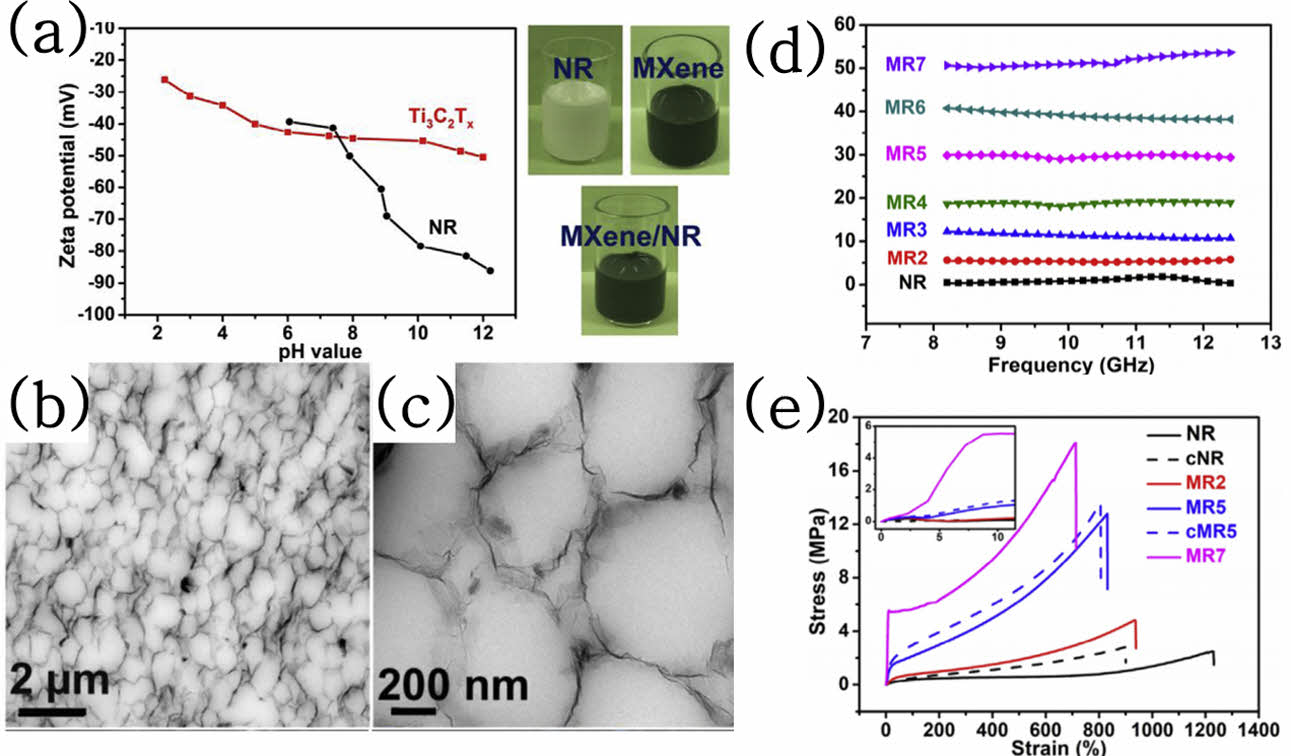

또한 Luo 등은 천연고무(Natural rubber, NR) 라텍스와 MXene 현탁액을 혼합하여 열압착 공정을 통해 유연하면서 전자파 차폐 성능이 우수한 MXene/NR 복합소재를 합성했다. 음전하를 띄는 MXene과 NR 라텍스를 사용하여 MXene이 NR 입자 계면에 균일하게 위치하도록 하였으며, 이를 통해 효율적으로 전자와 하중을 전달하는 필러 네트워크를 형성하여 6.71 vol%의 MXene 함량에서 우수한 기계적 물성(NR 대비 인장강도 700%, 인장계수 15000% 향상) 및 전자파 차폐 성능(53.6 dB)를 달성하는데 성공했다(Fig. 6)[15].

2.3 용융 혼련 공법

용융 혼련 공법은 타 공법에 비해 대량 생산이 용이하고, 제조 단가 절감이 가능해 s-CPC 제조 공법 중 상업적으로 가장 유용하게 활용될 수 있는 방법이다. 용융 혼련 공법으로 s-CPC를 제조하기 위해서는 크게 2가지 방법이 사용되고 있다.

첫번째 방법은 열역학적 매개변수인 필러와 2종의 고분자 간 계면장력 차이를 이용하여 전도성 필러가 계면에 위치하도록 하는 방식이다. 본 방식은 전도성 필러를 용융 점도가 낮으며 전도성 필러와 열역학적 친화성이 낮은 고분자 A에 먼저 분산시킨 후, 용융 점도가 높으며 열역학적 친화성이 더 우수한 고분자 B와 용융 혼련하면 열역학적 추진력으로 인해 전도성 필러가 고분자A에서 B로 이동하게 되는데, 이 때 고분자B의 높은 용융 점도로 인해 전도성 필러가 고분자 A와 B의 계면에 위치하게 되는 방식이다.

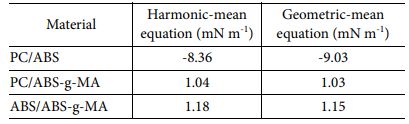

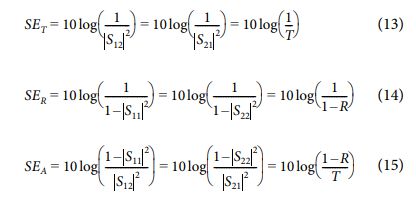

전도성 필러와 고분자 수지 간 열역학적 친화성은 젖음 계수(Wetting coefficient, ωa)(식 (3))를 도출함으로써 예측이 가능하다[16].

여기서 γFiller-Polymer A γFiller-Polymer B γPolymer A,B 는 각각 필러와 고분자 A, 필러와 고분자 B, 고분자 A와 B 간의 계면장력(nN/m)을 의미한다. 만약 이렇게 도출된 ωa가 1보다 클 경우 필러는 고분자 B에 위치하는 것을 선호하게 되고, ωa가 -1보다 작을 경우 필러는 고분자 A에 위치하는 것을 선호하게 된다. 또한 ωa가 -1과 1사이일 경우 필러는 고분자A와 B의 계면에 위치하는 것을 선호하게 된다. 이러한 젖음 계수 도출을 위해 필요한 계면장력 값은 Harmonic-mean equation (식 (4)) 또는 Geometric-mean equation (식 (5))을 통해 도출할 수 있다[17].

여기서 γi는 소재 i의 표면에너지(nN/m), γid γip 는 각각 소재 i 표면에너지의 분산 및 극성 부분(nN/m)을 의미한다. 또한 이 표면에너지는 Geometric mean method를 통해 측정이 가능하다(식 (6, 7))[18].

여기서 θ는 접촉각, LV와 SV는 각각 액체-기체, 고체-기체 계면장력(nN/m)을 의미하는데, 이를 통해 소재 각각의 표면에 대한 몇 가지 대표적인 액체의 접촉각 측정을 통해 계면장력 도출이 가능하다. 따라서 고분자 수지 및 필러의 접촉각 측정을 통해 각각의 소재 사이의 계면장력 도출이 가능하며, 이를 이용하여 젖음 계수를 도출하면 필러의 고분자 블렌드 계면 위치 안정성을 예측할 수 있게 된다.

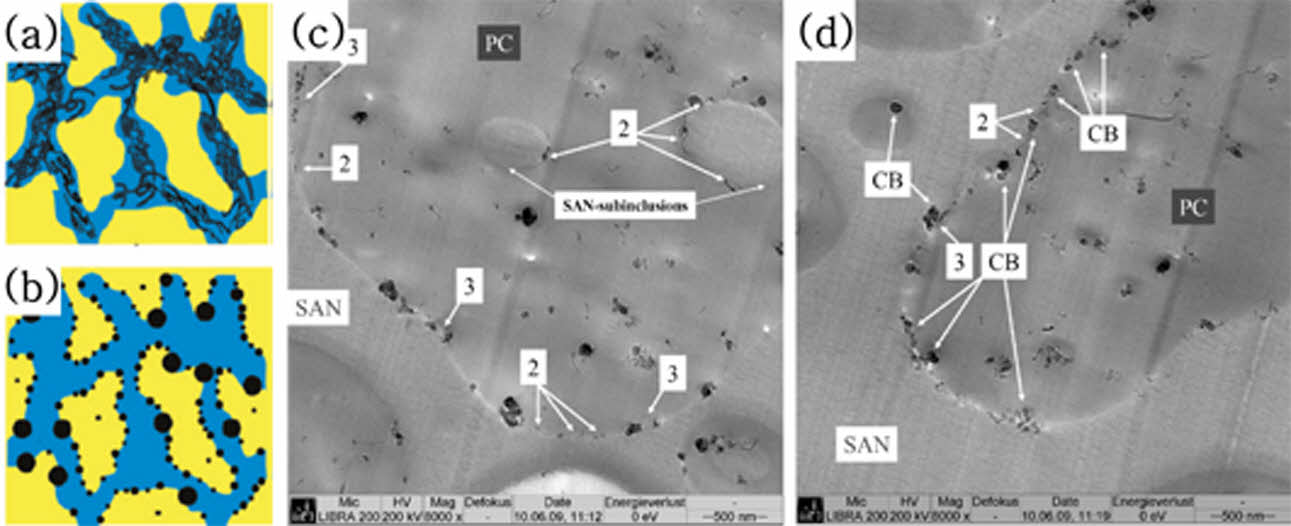

Goldel 등은 이 방법을 활용하여 탄소계 전도성 필러가 열역학적으로 비 선호하는 Poly styrene acrylonitrile (SAN)과 MWCNT, Carbon black (CB)를 선 용융 혼련한 후 열역학적으로 더 선호하는 Poly carbonate (PC)와 혼련하여, 필러 종횡비가 필러의 고분자 블렌드 계면 위치 안정성에 미치는 영향을 확인하였다. 이들에 의하면 일반적으로 고 종횡비의 필러가 고분자 블렌드의 계면을 더 빠르게 통과하는 “Slim fast mechanism”에 의해 고 종횡비(L/D=106~130)를 갖는 MWCNT가 종횡비가 낮은 CB보다 계면 위치 안정성이 낮아 PC 상으로 더 많이 침투됨을 확인할 수 있다(Fig. 7)[19].

그러나 본 방법을 활용하여 효과적인 Segregated structure를 형성하기 위해서는 표면장력, 용융 점도, 혼련 절차, 필러의 종횡비 등을 복합적으로 고려해야 하므로 사용 가능한 소재가 제한적이라는 단점이 있다.

이와 같은 단점을 해결하기 위해 두번째 방법으로 2종의 고분자 외에 고분자 블렌드의 계면에 위치시킬 수 있으면서 전도성 필러와의 상용성이 좋은 고분자 수지를 추가로 사용하는 방법이 제안되었다.

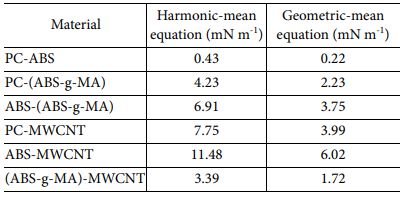

Chen 등은 2종의 고분자 외에 고분자 블렌드의 계면에 위치하여 안정화제로 사용되는 Maleic anhydride (MA)가 사슬에 부착된 상용화제용 고분자 수지를 추가로 사용하였으며, 전도성 필러에 별도의 처리를 통해 상용화제와의 친화성을 극대화시킴으로써 전도성 필러의 계면 위치 안정성을 향상시켰다. 본 연구에서는 PC와 Acrylonitrile butadiene styrene (ABS) 블렌드 시 ABS-g-MA를 상용화제로 사용하였으며 산화된 MWCNT를 전도성 필러로 계면에너지의 극성 부분을 높여 ABS-g-MA와의 친화성을 극대화시켰으며 0.05 wt%의 매우 낮은 Φc 값을 달성하는데 성공했다. 각 소재 간 계면장력과 이를 통해 도출된 젖음 계수를 Table 1와 2에 나타냈다[20].

이와 같이 용융 혼련 공법에 의한 s-CPC는 적은 필러 함량으로 효율적인 전도성 필러 네트워크를 형성하여 우수한 전자파 차폐 성능을 달성할 수 있으나, Segregated structure 유지를 위해서는 전도성 필러가 고분자 입자 사이 계면에 위치해야 하며 이는 고분자 사슬이 서로 충분히 엉키는 것을 막기 때문에 일반적으로 s-CPC는 기계적 물성이 약하다는 단점을 갖는다[21].

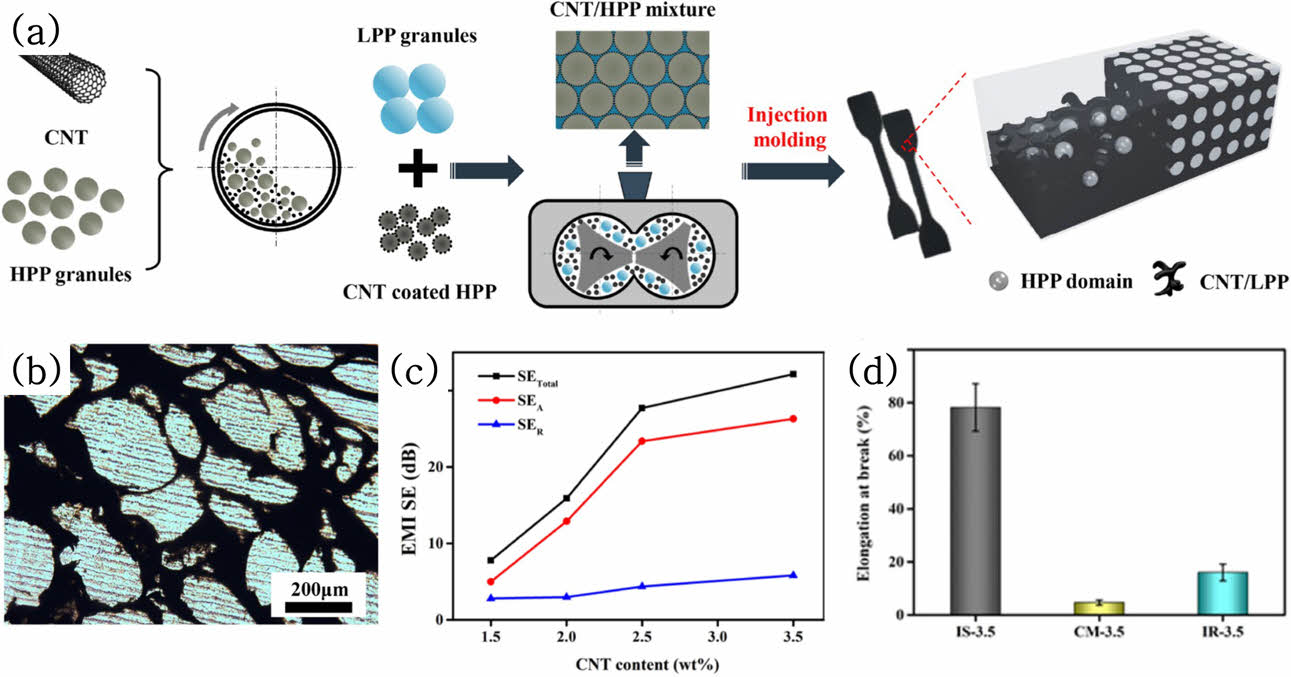

s-CPC를 자동차용 전자파 차폐재로 적용하기 위해서는 기계적 물성 저하 문제를 해결해야 하며 Zhang 등은 용융점이 다른 2종의 Polypropylene (PP)와 MWCNT를 사용하여 사출이 가능하면서 기계적 물성과 전자파 차폐 성능이 우수한 s-CPC를 합성하는데 성공했다. 이들은 용융점이 높은 High melting PP (HPP, Tm=164oC)와 용융점이 낮은 Low melting PP (LPP, Tm=145oC) 2종의 고분자 수지를 기지재로 활용하였으며, HPP 표면에 MWCNT를 코팅한 뒤, HPP 용융점보다 낮은 온도인 160oC에서 LPP 기지재와 용융 혼련하여 s-CPC를 합성하였다. 이를 통해 사출제작 시편으로 3.5 wt%의 MWCNT 함량에서 EMI SE 32 dB을 달성하였으며 일반 열압착 제조 시편 대비 신율을 17배 향상시켰다(Fig. 8)[22].

|

Fig. 2 (a) Schematic images for fabrication of MWCNT/PMMA/ UHMWPE composites, (b) Electrical conductivity and (c) EMI SE results of MWCNT/PMMA/UHMWPE composites with different MWCNT concentrations [11] |

|

Fig. 3 A schematic image for fabrication of EG/Ni/PA6 complex particles and composites by mechanical mixing and electroless plating technology [12] |

|

Fig. 4 Schematic images for fabrication of MXene/PC composites by electrostatic assembly [13] |

|

Fig. 5 Schematic images for fabrication of MWCNT/WPU composites by latex technology, (b) Electrical conductivity and (c) EMI SE of MWCNT/WPU composites with different MWCNT loadings [14] |

|

Fig. 6 (a) Zeta potentials of MXene suspensions and NR latex. (b, c) TEM images, (d) EMI SE results, and (e) Stress-strain curves of MXene/NR composites [15] |

|

Fig. 7 Schematic images of localization for (a) high and (b) low aspect ratio fillers reinforced polymer blends that predispersed within a poor wetting blend phase (yellow) and subsequently melt-blended with a more favorable polymer (blue). (c, d) TEM images of localization of MWCNT and CB in PC/SAN blends (PC60/SAN40) [19] |

|

Fig. 8 chematic images for fabrication of segregated MWCNT/ PP composites by injection molding, (b) OM images of MWCNT/PP composites (3.5 wt%), (c) EMI SE of MWCNT/ PP composites with different MWCNT loadings, and (d) Elongation at break of MWCNT/PP composites with different fabrication method [22] |

|

Table 1 Interfacial tensions as calculated using harmonic and geometric mean equations [20] |

|

Table 2 Interfacial tensions as calculated using harmonic and geometric mean equations [20] |

본 장에서는 앞서 리뷰한 논문들을 총괄하여 제조 공법별 s-CPC의 전자파 차폐 성능 비교하기 위해, EMI SE 결과값 비교를 위한 전자파 차폐 측정 기초 이론과 측정 방법을 소개하고 이를 기반으로 제조 공법에 따른 s-CPC의 전자파 차폐 성능 비교/분석하였다.

3.1 측정 방법

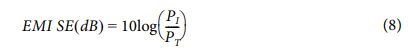

일반적인 전자파 차폐 효과 측정은 식 (8)과 같이 입사 전자파(PI)의 세기와 투과 전자파(PT)의 세기의 로그 비율로 정의되며 dB 단위를 사용한다.

전자파 차폐 측정은 Scalar network analyzer (SNA)와 Vector network analyzer (VNA)로 크게 2가지 유형의 네트워크 분석 장비가 활용된다. SNA는 신호의 크기만 측정이 가능한 반면, VNA는 신호의 크기뿐만 아니라 위상 변화까지 측정가능 하기 때문에 복합 투자율, 유전율 등 복합적인 신호에 대한 분석이 가능하다. VNA의 경우의 2개의 포트에서 사용자가 지정한 주파수 대역의 전자파가 방출되고 차폐재에서 반사되는 방사선과 투과되는 방사선이 기록되게 된다.

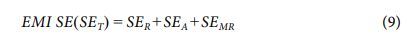

전자파가 차폐재에 입사될 때 차폐되는 주요 메커니즘으로는 크게 임피던스 차이로 인해 차폐재 표면에서 전자파가 반사되는 반사(Reflection) 차폐, 전자파가 차폐재를 통과할 때 발생하는 흡수(Absorption) 차폐, 전자파가 차폐재 다음 경계면에 도달 시 일부는 내부로 반사되는데 이와 같이 차폐재 내부에서 반복적인 반사를 통해 감쇠되는 다중반사(Multiple reflection) 차폐가 있다. 따라서 차폐재의 EMI SE는 식 (9)와 같이 이러한 반사 차폐 효율(SER), 흡수 차폐 효율(SEA), 다중반사 차폐 효율(SEMR)의 합으로 나타낼 수 있다.

여기서 SEMR은 전자파 차폐 효율 총합(SET)이 10 dB보다 클 경우 무시할 수 있으며[23], VNA를 활용하면 복합 산란 매개변수(S-parameter, Sij) 측정이 가능하므로 이를 통해 전자파 차폐 효율 총합(SET)을 SER, SEA로 나누어 분석이 가능하다. Sij는 포트 i의 결과 신호와 포트 j의 입력 신호 사이의 비율을 의미하며 식 (10-12)와 같이 S11, S12를 측정하여 반사계수(R), 투과계수(T), 흡수계수(A)를 도출할 수 있다[24].

따라서 VNA를 활용하여 S-parameter를 측정할 경우, 식(13-15)과 같이 차폐재의 SET, SER, SEA 각각을 도출할 수 있게 된다.

3.2 전자파 차폐 성능

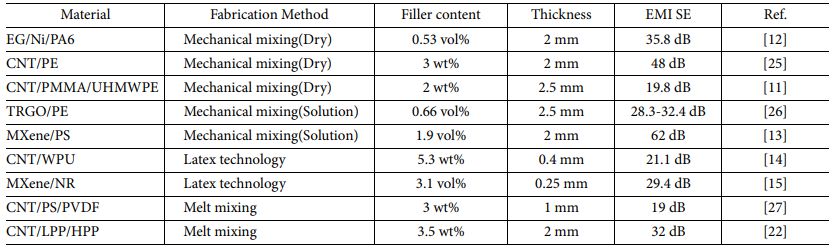

본 논문에서 언급한 연구를 포함한 다양한 연구에 대해 제조 공법 별로 나누어 전자파 차폐 성능을 비교하기 위해 연구 별로 사용 소재, 필러 함량, 차폐재 두께, EMI SE를 요약하여 Table 3에 나타냈다.

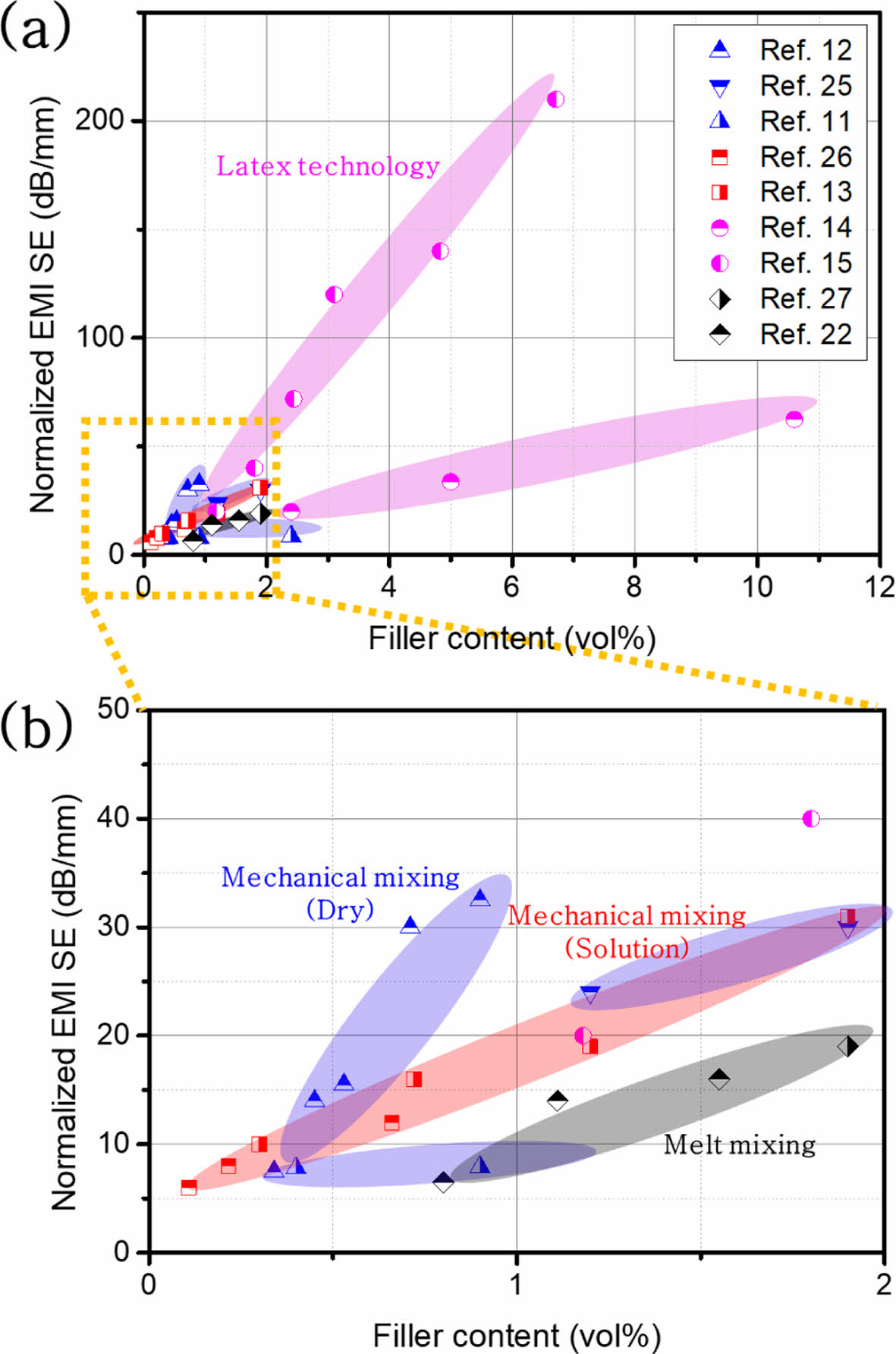

그러나 차폐재의 전자파 차폐 성능은 전도성 필러 함량, 필러 네트워크와 상관관계가 있으므로, 전도성 필러 함량과 제조공법이 각기 다른 s-CPC의 전자파 차폐 성능을 비교하는 데는 한계가 있다. 따라서 보다 더 신뢰성 있는 비교를 위해 전도성 필러 함량을 부피 분율로 환산하고, EMI SE (dB)를 두께(mm)로 나눈 Normalized EMI SE (dB/mm)값들을 그래프화 하여 Fig. 9에 나타냈다.

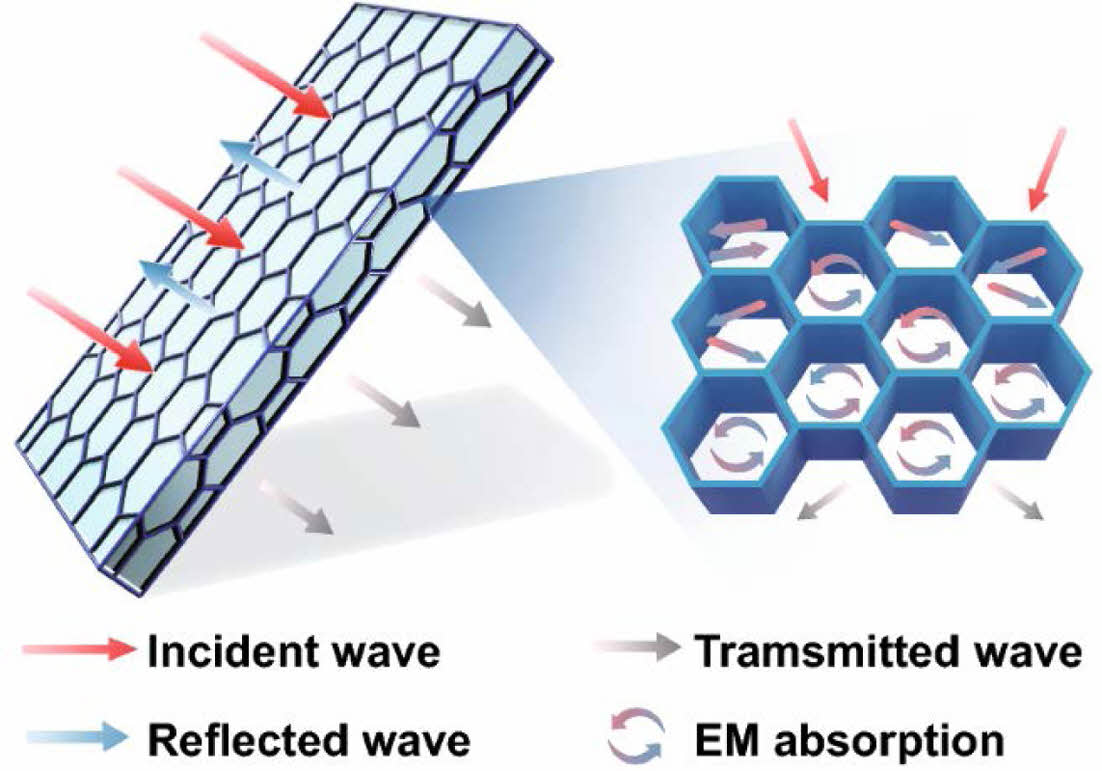

s-CPC에 의한 전자파 차폐의 경우 대부분 흡수가 지배적인 차폐 메커니즘을 띄는 것으로 확인되었다. 이는 Fig. 10과 같이 s-CPC 내부에서 전도성이 우수한 필러로 구성된 벽이 전자파와 상호작용할 수 있는 수많은 계면으로 작용하므로 전자파가 차폐재로 입사될 경우 내부에서 반사와 산란을 유발하기 때문이다[28].

또한 흡수 차폐(SEA)는 식 (16)과 같이 나타낼 수 있는데 여기서 f는 전자파의 주파수, σ, π, μ는 각각 차폐재의 전기전도성, 유전율, 투자율을 의미하여 t는 차폐재의 두께를 의미하므로 흡수 차폐는 일반적으로 차폐재의 두께에 비례하게 된다[24].

따라서 차폐재의 두께가 증가할수록 흡수 차폐가 지배적인 s-CPC의 EMI SE는 증가하게 되므로, Fig. 9의 Normalize EMI SE 값을 통해 제조공법별 전자파 차폐 성능 경향성을 비교/분석할 수 있다.

라텍스 공법으로 제조한 s-CPC는 Fig. 9(a)에서 알 수 있듯 타 공법에 비해 고 함량의 필러 충진이 가능하므로 차폐재 두께 대비 높은 전자파 차폐 성능 달성이 가능하다. Dual 등은 라텍스 공법을 통해 MXene 6.71 vol%에서 210 dB/mm에 달하는 Normalized EMI SE 값을 달성한 바 있다. 이는 필러 함량 증가에 따른 용융 점도 상승으로 인해 원하는 함량의 필러 충진이 어려운 타 공법과 달리, 용매 상에서 필러를 첨가하므로 필러 함량 제어가 용이한 라텍스 공법의 특징에 기인하는 것으로 보인다.

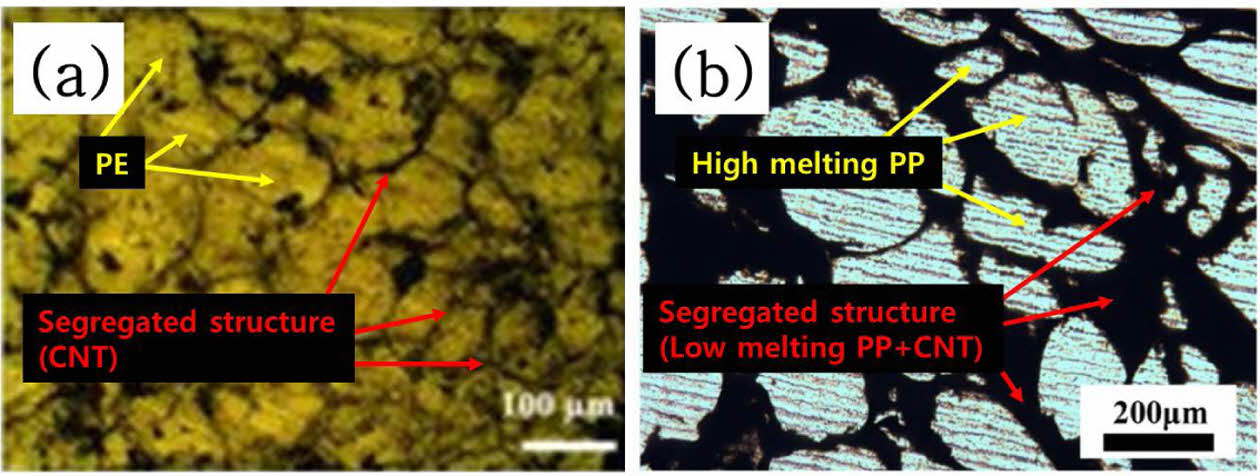

또한 Fig. 9(b)를 통해 알 수 있듯 기계적 혼합 공법과 용융 혼련 공법에 의한 s-CPC의 전자파 차폐 성능을 비교하였을 때, 일반적으로 기계적 혼합 공법이 용융 혼련 공법에 비해 동일 필러 함량에서 우수한 전자파 차폐 성능을 나타내는 것을 확인할 수 있다. 이는 용융 혼련 공법의 경우 2종 이상의 고분자를 사용하여 필러를 계면에 위치시켜 고분자와 혼련된 Segregated structure를 가지는데 반해, 기계적 혼합 공법은 전도성 필러만으로 구성된 더욱 조밀한 필러 네트워크를 가지기 때문인 것으로 보인다. 비교를 위해 기계적 혼합 공법과 용융 혼련 공법에 의해 형성된 s-CPC 내의 Segregated structure를 Fig. 11에 나타냈다.

|

Fig. 9 (a) A plot for comparison of normalized EMI SE of s-CPCs made by different processing methods, (b) an enlarged plot |

|

Fig. 10 A schematic image of EMI shielding mechanism in sCPC [28] |

|

Fig. 11 OM images of segregated structures in (a) CNT/PE by mechanical mixing and (b) CNT/PP by melt mixing |

최근 CPC는 금속을 대체하여 자동차용 전자파 차폐재로 활발히 적용되고 있다. 실제로 한화 컴파운드, 현대모비스, LG 화학 등 국내 유수의 기업에서도 Junction Box, ECU 하우징, 후방 사각지대 감지 시스템 등의 자동차용 부품에 고분자 복합소재 기반의 전자파 차폐재를 개발하여 적용하고 있다. 또한 CPC 내에 Segregated structure를 형성하는 것은 전도성 필러의 함량을 획기적으로 줄이면서 우수한 전자파 차폐 성능을 달성할 수 있으므로 전도성 필러 과량 첨가에 따른 고분자 복합소재의 기계적 물성 저하 문제와 일반적으로 고가인 전도성 필러의 함량을 줄여 원가 절감을 실현할 수 있다는 측면에서 향후 미래 모빌리티 산업 적용에 대한 잠재성이 풍부하다.

그러나 s-CPC가 기존의 자동차용 전자파 차폐재 시장에 활발히 적용되기 위해서는 Segregated structure 형성을 위한 한정적인 공법으로 인한 대량 생산의 어려움, 특수한 구조 형성에 따른 기계적 물성 저하와 같은 문제 해결이 시급할 것으로 사료된다.

이 연구는 2022년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원(20013794) 및 2022년도 과학기술정보통신부의 재원으로 과학기술일자리진흥원의 지원을 받아 수행된 연구임[2022고객수요대응연구-004].

- 1. Lee, S.-H. and Oh, I.-K., “Hybrid Carbon Nanomaterials for Electromagnetic Interference Shielding,” Composites Research, . Vol. 29, No. 4, 2016, pp. 138-144.

-

- 2. Noto, J., Fenical, G., and Tong, C., “Automotive EMI Shielding–controlling Automotive Electronic Emissions and Susceptibility with Proper EMI Suppression Methods,” URL: https://www. lairdtech.com/sites/default/files/public/solutions/Laird-EMI-WP-Automotive-EMI-Shielding-040114.pdf, 2010.

- 3. Park, K.Y., Lee, S.E., Lee, W.J., and Kim, C.G., “The Application of Fiber-reinforced Composites to Electromagnetic Wave Shielding Enclosures,” Composites Research, Vol. 19, No. 3, 2006, pp. 1-6.

- 4. Thomassin, J.M., Jérôme, C., Pardoen, T., Bailly, C., Huynen, I., and Detrembleur, C., “Polymer/carbon Based Composites as Electromagnetic Interference (EMI) Shielding Materials,” Materials Science and Engineering: R: Reports, Vol. 74, No. 7, 2013, pp. 211-232.

-

- 5. Choi, J.R., Jung, B.M., Choi, U.H., Cho, S.C., Park, K.H., Kim, W.J., Lee, S.K., and Lee, S.B., “Characterization of FeCo Magnetic Metal Hollow Fiber/EPDM Composites for Electromagnetic Interference Shielding,” Composites Research, Vol. 28, No. 6, 2015, pp. 333-339.

-

- 6. Pang, H., Xu, L., Yan, D.X., and Li, Z.M., “Conductive Polymer Composites with Segregated Structures,” Progress in Polymer Science, Vol. 39, No. 11, 2014, pp. 1908-1933.

-

- 7. Xu, S., Rezvanian, O., Peters, K., and Zikry, M.A., “The Viability and Limitations of Percolation Theory in Modeling the Electrical Behavior of Carbon Nanotube-polymer Composites,” Nanotechnology, Vol. 24, No. 15, 2013, pp. 155706.

-

- 8. Scher, H., and Zallen, R., “Critical Density in Percolation Processes,” The Journal of Chemical Physics, Vol. 53, No. 9, 1970, pp. 3759-3761.

-

- 9. Moriarty, G.Pl., Whittemore, J.H., Sun, K.A., Rawlins, J.W., and Grunlan, J.C., “Influence of Polymer Particle Size on the Percolation Threshold of Electrically Conductive Latex‐based Composites,” Journal of Polymer Science Part B: Polymer Physics, Vol. 49, No. 21, 2011, pp. 1547-1554.

-

- 10. Al-Saleh, M.H., and Sundararaj, U., “Electromagnetic Interference Shielding Mechanisms of CNT/polymer Composites,” Carbon, Vol. 47, No. 7, 2009, pp. 1738-1746.

-

- 11. Pang, H., Bao, Y., Yang, S.G., Chen, C., Zhang, W.Q., Chen, J., Ji, X., and Lei, J., “Preparation and Properties of Carbon Nanotube/binary‐polymer Composites with a Double‐segregated Structure,” Journal of Applied Polymer Science, Vol. 131, No. 2, 2014.

-

- 12. Duan, H., He, P., Zhu, H., Yang, Y., Zhao, G., and Liu, Y., “Constructing 3D Carbon-metal Hybrid Conductive Network in Polymer for Ultra-efficient Electromagnetic Interference Shielding,” Composites Part B: Engineering, Vol. 212, 2021, pp. 108690.

-

- 13. Sun, R., Zhang, H.B., Liu, J., Xie, X., Yang, R., Li, Y., Hong, S., and Yu, Z.Z., “Highly Conductive Transition Metal Carbide/carbonitride (MXene)@Polystyrene Nanocomposites Fabricated by Electrostatic Assembly for Highly Efficient Electromagnetic Interference Shielding,” Advanced Functional Materials, Vol. 27, No. 45, 2017, pp. 1702807.

-

- 14. Li, H., Yuan, D., Li, P., and He, C., “High Conductive and Mechanical Robust Carbon Nanotubes/waterborne Polyurethane Composite Films for Efficient Electromagnetic Interference Shielding,” Composites Part A: Applied Science and Manufacturing, Vol. 121, 2019, pp. 411-417.

-

- 15. Luo, J.Q., Zhao, S., Zhang, H. B., Deng, Z., Li, L., and Yu, Z.Z., “Flexible, Stretchable and Electrically Conductive MXene/natural Rubber Nanocomposite Films for Efficient Electromagnetic Interference Shielding,” Composites Science and Technology, Vol. 182, 2019, pp. 107754.

-

- 16. Sumita, M., Sakata, K., Asai, S., Miyasaka, K., and Nakagawa, H., “Dispersion of Fillers and the Electrical Conductivity of Polymer Blends Filled with Carbon Black,” Polymer Bulletin, Vol. 25, 1991, pp. 265-271.

-

- 17. Wu, S., “Polymer Interface and Adhesion,” Marcel Dekker Inc., New York, 1982.

- 18. Owens, D.K., and Wendt, R., “Estimation of the Surface Free Energy of Polymers”, Journal of Applied Polymer Science, Vol. 13, No. 8, 1969, pp. 1741-1747.

-

- 19. Göldel, A., Marmur, A., Kasaliwal, G.R., Pötschke, P., and Heinrich, G., “Shape-dependent Localization of Carbon Nanotubes and Carbon Black in an Immiscible Polymer Blend During Melt Mixing,” Macromolecules, Vol. 44, No. 15, 2011, pp. 6094-6102.

-

- 20. Chen, J., Shi, Y., Yang, J., Zhang, N., Huang, T., Chen, C., Wang, Y., and Zhou, Z., “A Simple Strategy to Achieve Very Low Percolation Threshold Via the Selective Distribution of Carbon Nanotubes at the Interface of Polymer Blends,” Journal of Materials Chemistry, Vol. 22, No. 42, 2012, pp. 22398-22404.

-

- 21. Pang, H., Yan, D.Z., Bao, Y., Chen, J., Chen, C., and Li, Z.M., “Super-tough Conducting Carbon Nanotube/ultrahigh-molecular-weight Polyethylene Composites with Segregated and Double-percolated Structure,” Journal of Materials Chemistry, Vol. 22, No. 44, 2012, pp. 23568-23575.

-

- 22. Zhang, Y.-P., Zhou, C.-G., Sun, W.-J., Wang, T., Jia, L.-C., Yan, D.-X., and Li, Z.-M., “Injection Molding of Segregated Carbon Nanotube/polypropylene Composite with Enhanced Electromagnetic Interference Shielding and Mechanical Performance,” Composites Science and Technology, Vol. 197, 2020, pp. 108253.

-

- 23. Verma, P., Saini, P., Malik, R.S., and Choudhary, V., “Excellent Electromagnetic Interference Shielding and Mechanical Properties of High Loading Carbon-nanotubes/polymer Composites Designed Using Melt Recirculation Equipped Twin-screw Extruder,” Carbon, Vol. 89, 2015, pp. 308-317.

-

- 24. Kruželák, J., Kvasničáková, A., Hložeková, K., and Hudec, I., “Progress in Polymers and Polymer Composites Used as Efficient Materials for EMI Shielding,” Nanoscale Advances, Vol. 3, No. 1, 2021, pp. 123-172.

-

- 25. Vovchenko, L., Matzui, L., Oliynyk, V., Milovanov, Y., Mamunya, Y., Volynets, N., Plyushch, A., and Kuzhir, P., “Polyethylene Composites with Segregated Carbon Nanotubes Network: Low Frequency Plasmons and High Electromagnetic Interference Shielding Efficiency,” Materials, Vol. 13, No. 5, 2020, pp. 1118.

-

- 26. Yan, D.-X., Pang, H., Xu, L., Bao, Y., Ren, P.-G., Lei, J., and Li, Z.-M., “Electromagnetic Interference Shielding of Segregated Polymer Composite with an Ultralow Loading of in situ Thermally Reduced Graphene Oxide,” Nanotechnology, Vol. 25, No. 14, 2014, pp. 145705.

-

- 27. Sultana, S., Pawar, S., Kamkar, M., and Sundararaj, U., “Tailoring MWCNT Dispersion, Blend Morphology and EMI Shielding Properties by Sequential Mixing Strategy in Immiscible PS/PVDF Blends,” Journal of Electronic Materials, Vol. 49, No. 3, 2020, pp. 1588-1600.

-

- 28. Wang, T., Kong, W.-W., Yu, W.-C., Gao, J.-F., Dai, K., Yan, D.-X., and Li, Z.-M., “A Healable and Mechanically Enhanced Composite with Segregated Conductive Network Structure for High-efficient Electromagnetic Interference Shielding,” Nano-Micro Letters, Vol. 13, No. 1, 2021, pp. 1-14.

-

This Article

This Article

-

2022; 35(4): 223-231

Published on Aug 31, 2022

- 10.7234/composres.10.7234/composres.2022.35.4.223

- Received on Apr 14, 2022

- Revised on Jun 20, 2022

- Accepted on Jun 30, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Jonghwan Suhr

-

* Department of Polymer Science and Engineering, Sungkyunkwan University, Suwon 16419, Korea

** School of Mechanical Engineering, Sungkyunkwan University, Suwon 16419, Korea - E-mail: suhr@skku.edu

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.