- Study on the Split Hopkinson Pressure Bar Apparatus for Measuring High-strain Rate Tensile Properties of Plastic Material

In-Soo Han*, Se-Min Lee**, Kyu-Won Kim**, Hak-Sung Kim*,***†

* Hyundai & Kia Corporate Research & Development Division, Gyeonggi-do, Korea

** Department of Mechanical Convergence Engineering, Hanyang University, Seoul, Korea

*** Institute of Nano Science and Technology, Hanyang University, Seoul, Korea- 플라스틱 소재의 고 변형률 인장특성 평가를 위한 홉킨스바 (Split Hopkinson Pressure Bar) 측정 장비에 관한 연구

한인수* · 이세민** · 김규원** · 김학성*,***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Split Hopkinson Pressure Bar (SHPB) is a general test equipment for measuring the mechanical properties of high modulus metal and composite materials at high strain rate. However, for the soft plastic material, it is difficult to hold the specimen and achieve dynamic stress equilibrium due to the weak transmitted signals. In this study, SHPB test apparatus were designed to measure accurately the high strain rate stress-strain curve of the soft plastic materials by changing the incident bar materials and the shape of the specimen holder parts. In addition, to verify the high strain-rate tensile strain data obtained from SHPB, the strain distribution of the specimen was measured and analyzed with a high-speed camera and the digital image correlation (DIC), which was compared with the strain history measured from SHPB

Split Hopkinson Pressure Bar (SHPB)은 일반적으로 금속 또는 복합 소재와 같은 고강성 재료의 높은 변형률 속도하에서의 기계적 물성을 평가하기 위해 사용되어왔다. 그러나, 시편이 연한 플라스틱 소재의 경우, 시편 고정 및 형상, 동적 응력 평형 도달, 약한 전달 신호 측정으로 어려운 부분이 있다. 본 연구에서는 연성 플라스틱 재질의 고속 인장 응력-변형률 거동을 측정하기 위하여 입력봉의 재질, 홀더 및 시편의 형상 변경 등 SHPB 장비를 개선 설계하였다. 결과적으로 SHPB에서 인장 응력과 변형에 대한 결과를 얻을 수 있었다. 또한 SHPB에서 얻은 변형률 데이터의 검증을 위해 시편을 초고속카메라로 촬영하여 DIC 기법을 통해 얻은 변형률 데이터와 비교 진행하였다

Keywords: 스플릿 홉킨슨 바(Split Hopkinson pressure bar), 디지털 이미지 기법(Digital image correlation)

최근 환경규제로 인해 탄소 중립에 대한 관심이 높아지면서 자동차 산업에서도 친환경차량의 판매가 지속적으로 높아지고 있다. 친환경차량의 연비 향상을 위해 경량화에 대한 관심이 높아지고 있다. 이를 위해 금속보다 비중이 낮고, 제조 공정이 용이하며, 우수한 충격 성능을 가진 플라스틱 소재가 자동차에 적용되는 사례가 늘어나고 있다. 이러한 플라스틱 소재에 대해 안정성을 고려한 자동차 경량화 제품을 개발하기 위해서는 충돌시 파괴되는 재료의 물성을 예측하는 것이 중요하다. 일반적으로 재료는 변형률 속도가 증가할수록 강도와 강성이 커지는 경향을 보인다. 특히 차량 충돌시 에어백 전개와 관련된 부품에 사용되는 소재는 100 s-1

이상의 높은 변형률 속도로 진행되므로 정확한 동적 물성의 확보는 필수적이다. 특히, 플라스틱 소재의 경우 높은 속도 부하에서 동적 반응은 준정적 부하 조건과 매우 다를 수 있다. 따라서 차량 충돌시 동적 물성을 고려한 에어백 전개 해석을 위해서는 높은 변형률에서의 물성 확보가 필요하다[1].

홉킨슨바 기법은 1949년에 Kolsky의 탄성파 전달 이론(Stress wave Theory)을 통해 제안되었으며, 장치 내의 입력봉 및 전달봉에서 측정된 변형률을 사용하여 시편의 응력, 변형률 및 변형률 속도를 얻을 수 있다[2].

홉킨슨바 기법은 주로 동적 압축 실험에 사용되었다. 그러나, 재료의 높은 변형에서의 손상 및 고장 메커니즘을 분석하기 위해 동적 인장 기법의 필요성이 대두되었다. Harding 과 연구진[3]은 동적 인장 시험을 위해 SHPB를 최초로 적용했다. 1983년 Harding과 Welsh에 의해 장비에 대한 설계가 더욱 개선되었다[4]. 신뢰성을 높이기 위해 Lindholm과 Yeakley는 Top-hat 형상의 시편으로 동적 인장 특성을 평가할 수 있도록 홉킨슨바를 개선했다[5]. Mohr와 Gary는 M형상 시편 형상을 제안했고[6], Nicholas는 시편에 나사선을 가공하는 디자인을 제안했다[7]. 이상적인 홉킨슨바 평가에서 시편은 동적 평형의 단축 응력 상태하에서 거의 일정한 변형률로 변형된다[8]. 시편이 낮은 기계적 임피던스와 강도를 가진 플라스틱 재료일 경우, 낮은 신호 감지, 동적 평형 모니터링, 균일한 변형에 대한 시편 설계, 시편 고정 및 반복적인 낮은 진폭 응력 신호 발생과 같은 난제에 직면하게 된다.

본 논문에서는 이러한 문제를 극복하기 위한 홉킨스바의 입력봉의 재질, 홀더 및 시편의 형상을 변경하여 고변형률 상태에서 플라스틱의 응력-변형률 커브를 얻을 수 있다.

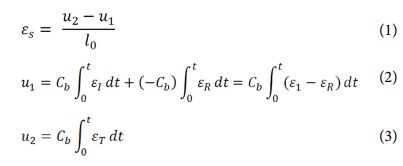

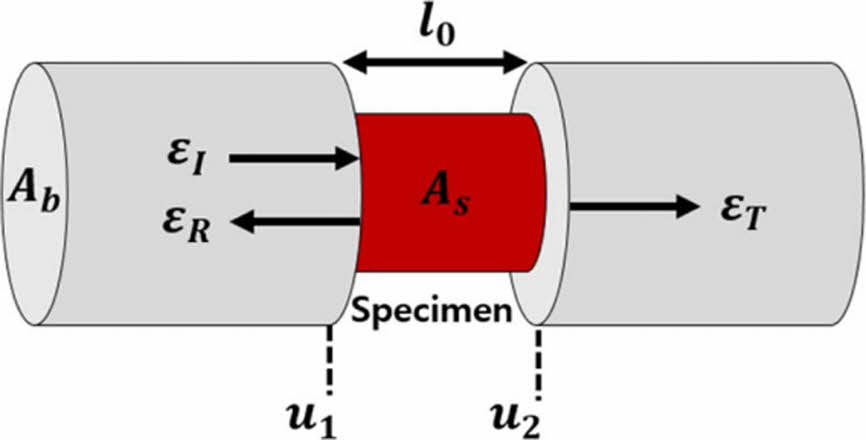

홉킨스 장치는 Fig. 1에서 볼 수 있듯이 크게 충격흡수(Stopper), 입력봉(Incident bar), 발사체(Striker) 그리고, 전달봉(Transmission bar)으로 구성되어 있다. Fig. 1와 같이 가스 건을 통해 발사된 발사체가 입력봉에 강하게 충돌하게 되면 입력봉이 전달봉 반대방향으로 이동하여 입력봉과 전달봉 사이에 위치한 시편이 파단되는 원리이다.

발사체가 입력봉에 매우 높은 속도로 충돌할 때 압축성 탄성파가 생성되고, 이 탄성파는 입력봉을 통해 전달된 후 입력봉과 시편의 경계에 도달하면 입력봉과 시편의 임피던스 차이에 의해 일부는 반사되어 입력봉을 통해 나가고 일부는 시편을 투과하여 전달봉으로 전해진다[9]. 기본 선형 탄성파 전파 이론을 사용하면 입력봉과 전달봉의 스트레인 게이지로부터 시간에 대한 응력, 변형률, 변형률 속도를 얻을 수 있다. 이 이론에 기초하여 시편의 변형률은 반사된 탄성파의 시간 적분에 직접적으로 비례하고, 응력은 전달된 탄성파의 진폭에 직접적으로 비례한다[10].

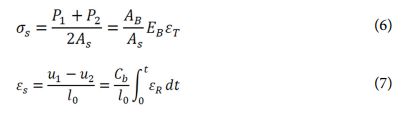

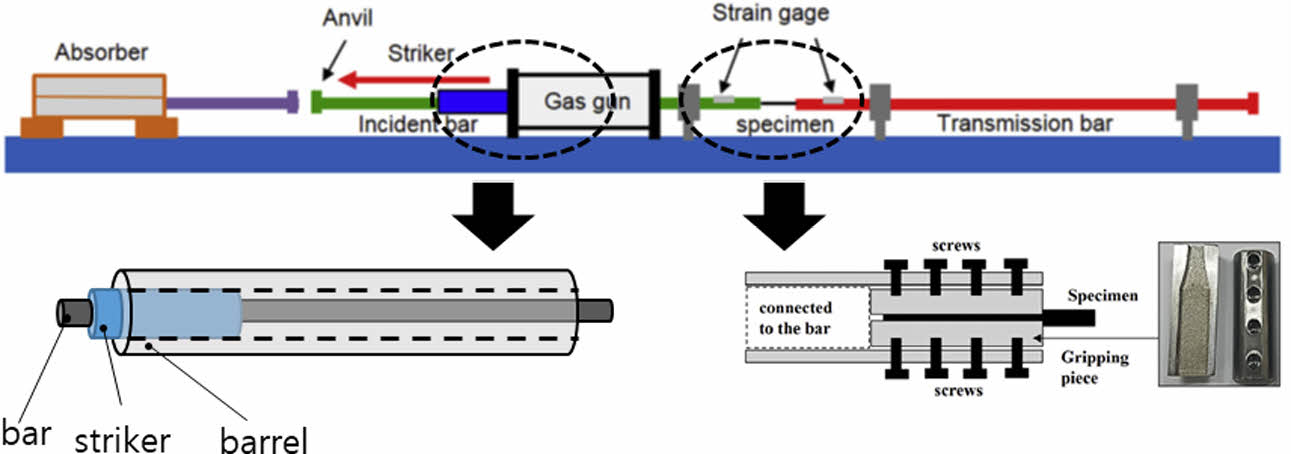

Fig. 2에서 볼 수 있듯이 두 봉 사이에 위치한 시편의 초기 길이를 Ls, 시편의 양쪽 끝 변위를 u1, u2

(수식으로)라고 할 때, 시편의 평균 변형률은 다음과 같이 표현될 수 있다.

Cb는 봉의 탄성파 속도를 말한다. 시편에 양단에 형성된 힘은 아래와 같이 표현할 수 있다.

Eb는 봉의 영률, Ab는 봉의 단면적을 의미한다. 짧은 시편은 변형이 발생하는 동안 동적평형 상태에 있다고 가정하므로 시편에 통과하는 응력은 일정하다. 따라서, P1=P2 또는 ε1+εR=εT로 표현된다

최종적으로, 시편에 가해지는 응력, 변형률, 변형률 속도는 동적평형상태라는 가정에서 아래와 같은 표현으로 나타낼 수 있다.

플라스틱 재질은 기계적 임피던스와 강도가 매우 낮아 전달변형률(εT)을 측정이 어렵다. 그러므로, 아래의 응력 방정식에서처럼 전달변형률을 얻기 위해서는 봉의 Young’s modulus(EB), 단면적(AB)을 낮추고, 시편의 단면적(AS)을 높여야만 한다.

|

Fig. 1 Schematic of Split Pressure Hopkinson Bar |

|

Fig. 2 Testing section of Split Pressure Hopkinson Bar |

3.1실험 장비 구성 및 사양

1차원 선형 탄성파 이론을 적용하기 위해 홉킨스바 입력봉과 전달봉은 탄성파가 전파되는 동안 탄성이 유지되어야 한다. 또한 입력봉의 스트레인 게이지를 통해 측정되는 입사파와 반사파가 중첩되지 않을 만큼 충분히 길어야 한다. 이러한 이유로 봉의 지름 대한 길이의 비는 20 보다 커야 한다. Fig. 1에서 볼 수 있듯이, 실험 도중 실시간으로 입사파, 반사파, 투과파 신호를 측정할 수 있도록, 양쪽 봉에 모두 스트레인 게이지를 부착하였다. 이 때 사용 한 스트레인 게이지는 저항이 350 Ω , 표점 간 거리(gage length)가 3 mm인 UFLA-3-350-11-3LT(TML, Japan) 모델을 사용하였다. 이 스트레인 게이지는 입력봉에서 입사파와 반사파가 서로 중첩되지 않도록 봉의 가운데에 부착하였다. 또한 스트레인 게이지는 스트레인 앰프로 연결되어 신호를 증폭시킨다. 이렇게 나온 출력전압 신호는 데이터 수집 장치(PXIe-1082, PXIe-5105 digitizer card, National Instruments, USA)를 통해 기록 및 저장된다. PXIe-5105는 최대 샘플링 속도가 60 MS/s이고, PXIe-1082 컨트롤러는 데이터 수집 카드에 접속하기 위해 NI-DAQ 및 LabVIEW 소프트웨어가 있는 컴퓨터에 연결되었다. 또한 100 ms 미만의 짧은 시간 내에 전체 테스트를 수행하기 때문에 데이터 수집 시스템에 전기 신호를 제공할 수 있는 마이크로 스위치가 사용되었다. 마이크로 스위치는 가스 건의 밸브에 의해 가동되어 5 V 신호를 데이터 수집 시스템으로 출력한다. 실험 후 데이터가 수집되면 실험을 완료한 후 사후 처리를 위해 Excel 파일에 저장된다.

본 논문에서는 기계적 임피던스와 강도가 낮은 플라스틱 소재를 평가하기 위해서 입력봉의 재질(Steel bar, Aluminum bar), 시편(ASTM 3039)의 두께 등을 변경하여 평가하였다.

3.2 Digital Image Correlation (DIC)

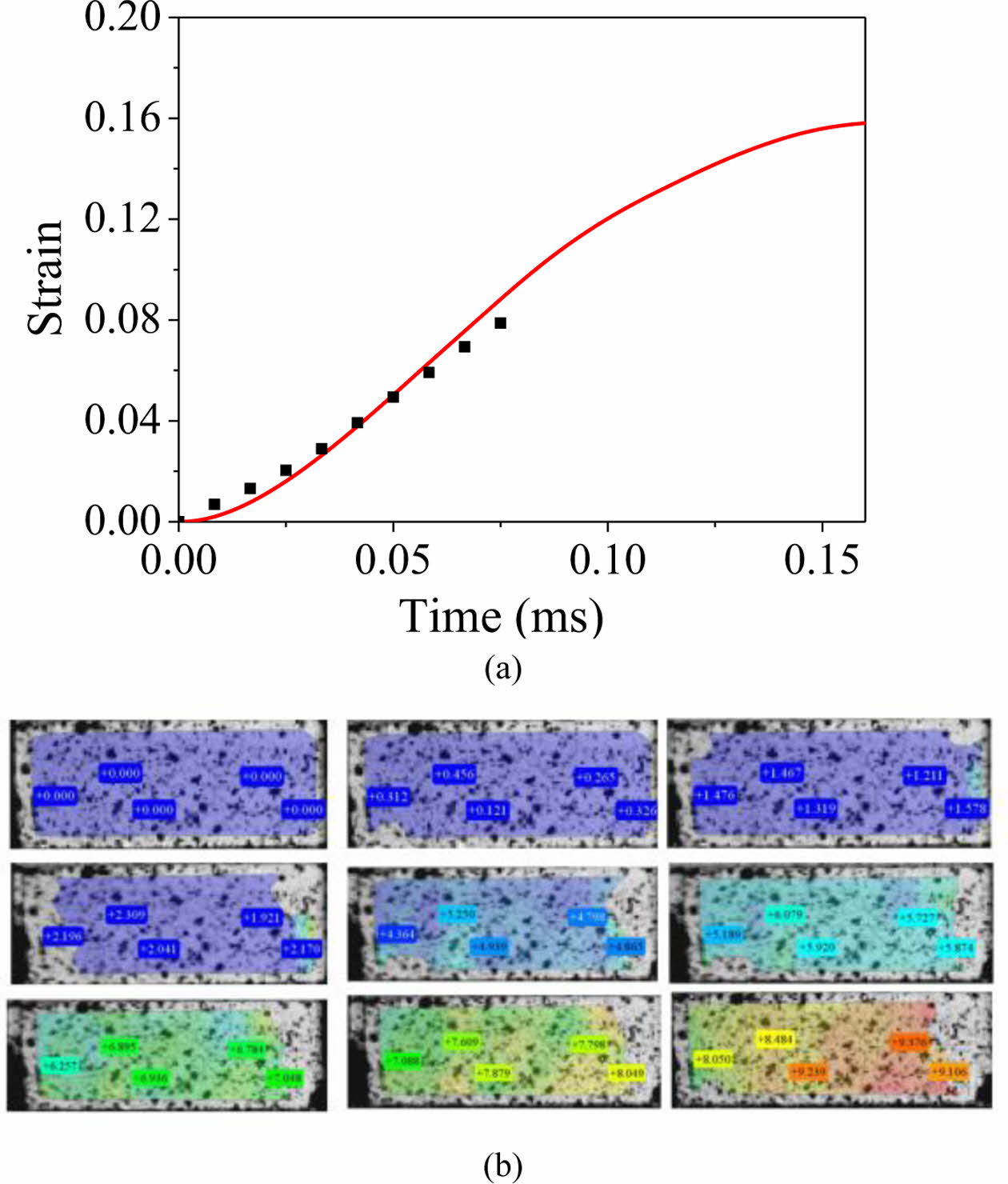

본 연구에서는 홉킨스 바를 통해 얻은 변형률 데이터의 신뢰성 확보를 위하여 Digital Image Correlation (DIC)를 통해 얻은 변형률 데이터와의 비교를 진행하였다. DIC 기법은 스펙클 무늬의 디지털 이미지를 분석하여 변형 과정에서 시편의 변형율을 얻을 수 있는 비접촉 측정방법이다. DIC 기법은 GOM 사의 Aramis Professional 소프트웨어로 진행되었다. 스페클 무늬의 시편 표면으로부터 평면 내 균일한 변형장을 얻기 위해, 초고속카메라의 이미지 해상도는 256 × 128 pixel2에, 프레임 속도는 100000 fps로 설정하였다. 또한 표본 시편의 변형으로 인한 면내 변형장을 보장하기 위해 홉킨슨바를 통한 고속 압축 시험 동안 동시에 DIC기법을 위한 초고속 카메라 동영상 촬영이 진행되었다.

4.1 홉킨슨바 실험 결과

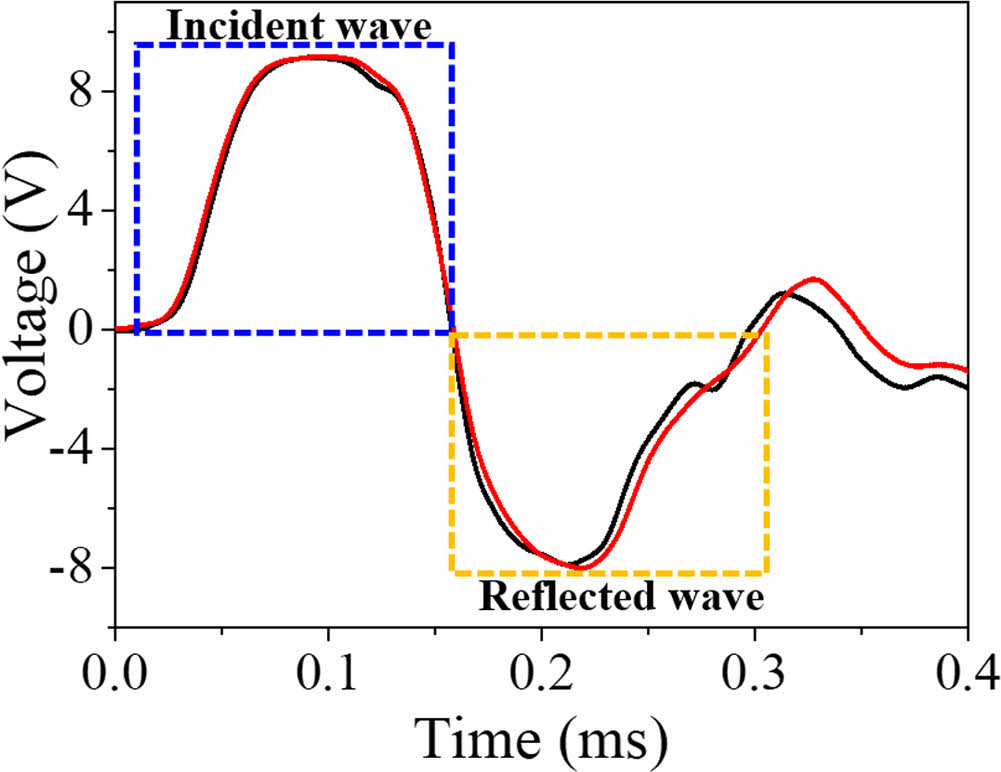

홉킨스바를 통한 시편 평가를 하기 전에 장비의 신뢰성을 점검하기 위해 입력봉에만 스트레인 게이지를 부착한 상태에서 기본 평가를 진행하였고, 그 결과는 Fig. 3과 같다.

Fig. 3에서 보는 것과 같이 입사파와 반사파의 파형이 유사하게 측정되었다. 이는 스트레인 게이지, 응력 파동의 동적 평형 상태가 잘 구현됨을 확인하였다.

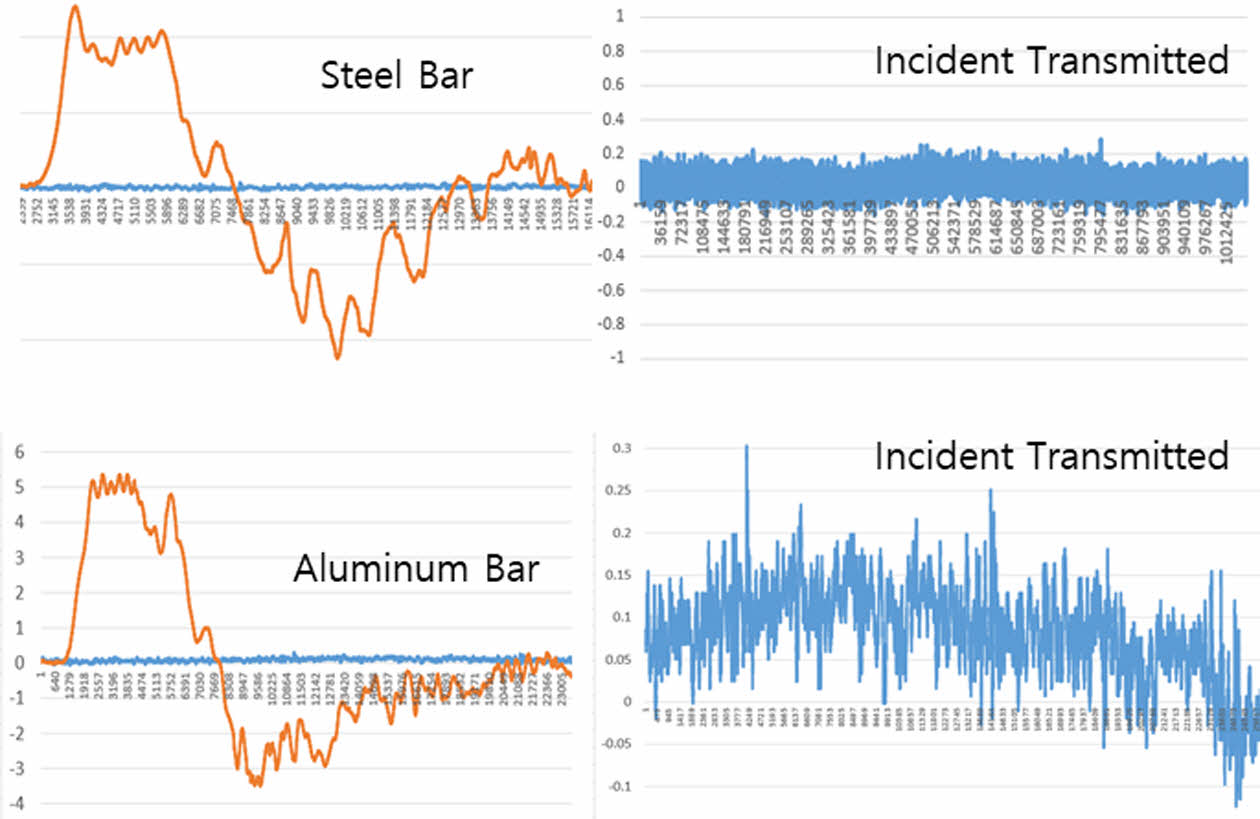

입력봉과 전달봉의 재질을 스틸봉과 알루미늄봉으로 평가 진행했으며, 평가 결과는 Fig. 4에 나타내었다.

사용된 스틸봉의 Young’s modulus(EB)는 210 GPa, 알루미늄의 Young’s modulus(EB)는 73.1 GPa로 알루미늄봉의 Young’s modulus(EB)가 약 3배 정도 낮다. 평가 결과 스틸봉에서는 구별되지 않던 전달변형률이 알루미늄봉에서는 측정되는 것을 확인하였다.

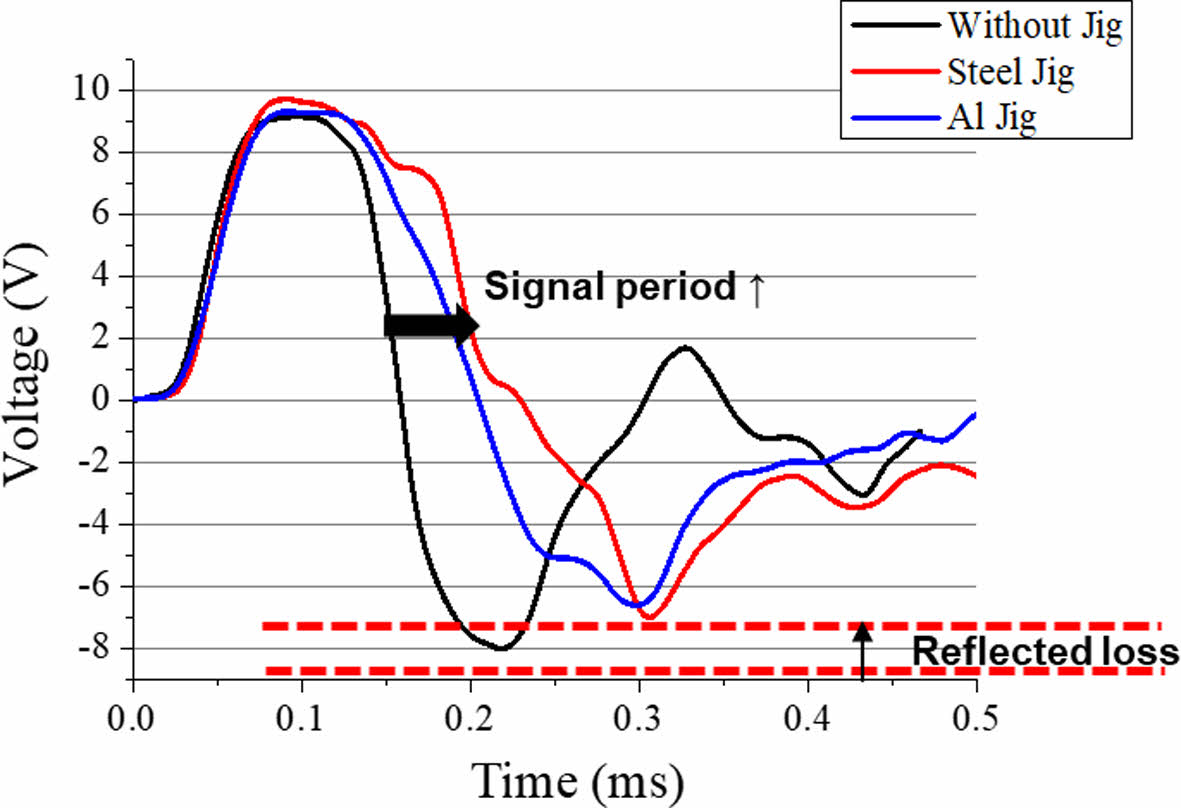

시편을 고정하는 지그의 재질에 대한 평가 결과를 영향을 Fig. 5에 나타내었다. 시편 고정 지그 결합시 입력파는 모두 동일하게 측정되지만, 반사파의 경우 파형과 반사파 손실이 발생되었다. 지그 장착시 시편과 지그 단차, 시편 형상의 단차등으로 인해 미세한 캡이 발생하기 때문이다. 스틸 지그의 경우 반사파 손실이 알루미늄 지그보다 더 많이 발생되었다. 이는 스틸 지그의 중량이 높아 자체 하중에 의한 입사봉의 처침이 발생하기 때문으로 추정된다. 본 연구에서는 반사파 손실이 적은 알루미늄 지그를 사용하였다.

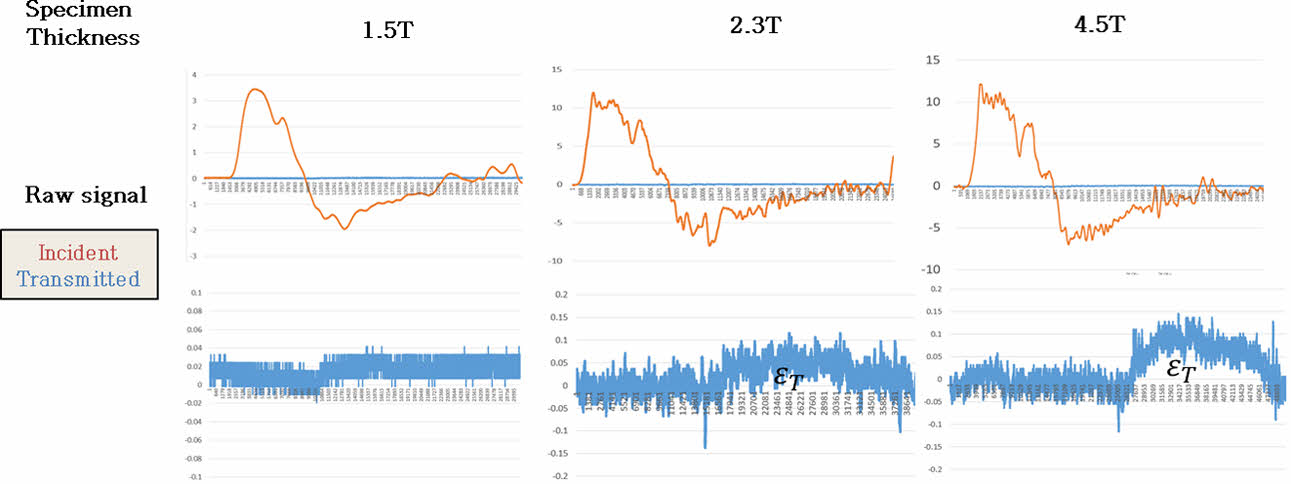

시편의 단면적(AS)은 전달변형률(εT)에 영향을 준다. 시편의 단면적의 영향도를 보기 위해 시편의 형상(ASTM 3039)은 고정하고, 두께를 1.5 mm, 2.3 mm, 4.5 mm 제작하여 평가하였다. Fig. 6에서 보는것과 같이 두께가 증가할수록 전달변형률(εT)은 높아지는 것을 알 수 있다.

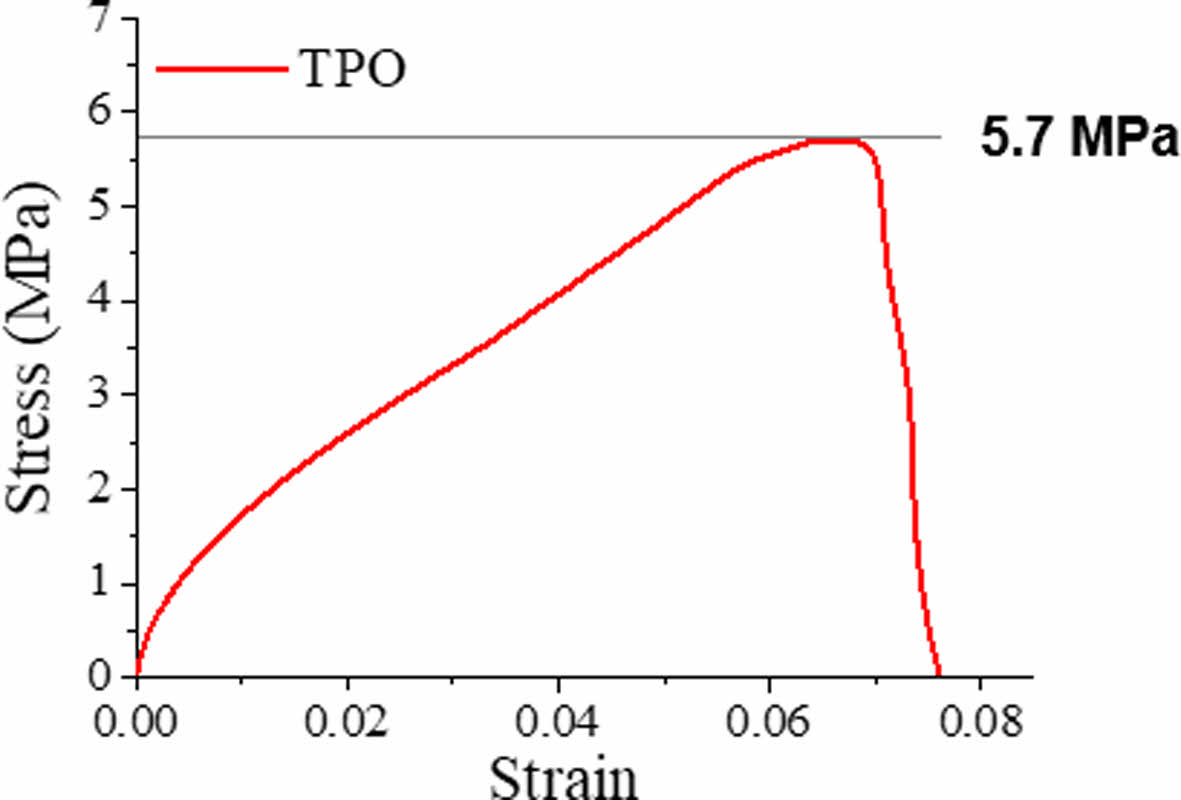

홉킨스바 실험을 통하여 기록된 시간에 따른 전압 변화 결과는 오실로스코프를 통해 얻을 수 있고, 이 결과를 시간에 따른 변형률로 바꾸는 과정에는 휘트스톤 브릿지 공식을 이용하였다. 입력봉과 출력봉에서 얻은 전압 신호를 탄성파 전달 이론에 적용하여 플라스틱 시편의 응력 – 변형률 선도를 Fig. 7에 나타내었다.

4.2 DIC를 통한 신뢰성 검증

홉킨슨바 실험을 통해 얻은 시간에 따른 변형률 데이터와 초고속 카메라로 촬영한 영상을 DIC 기법으로 분석하였다. Fig. 8에서 보는것과 같이 파단부 변형률 데이터에서 두 데이터가 거의 유사한 것을 확인할 수 있다. 0.08 ms 이후로는 초고속 카메라로 촬영된 스펙클 이미지가 많이 왜곡되어 분석 영역이 소실되었다. 이를 통해 시간에 대한 변형 및 파괴가 DIC 와 홉킨슨바 장치에서 비슷하게 측정된 것을 알 수 있고, 두 데이터의 신뢰성을 검증하였다.

|

Fig. 3 Oscilloscope record of signals from strain gages at initial condition |

|

Fig. 4 Oscilloscope record of signals from strain gages by material of incident bar |

|

Fig. 5 Oscilloscope record of signals from strain gages by material of holder jig |

|

Fig. 6 Oscilloscope record of signals from strain gages by material of incident bar |

|

Fig. 7 Stress-strain curve of Plastic |

|

Fig. 8 (a) Comparison of strain data from SHPB experiment and DIC (b) The images of TPO specimen by high speed camera and DIC |

본 연구에서는 고 변형률 속도에서의 플라스틱 소재의 응력-변형률 선도를 얻기 위해 홉킨슨바 디자인을 개선하였다. 기계적 인피던스와 강성이 낮은 플라스틱 소재의 전달변형률을 높이기 위해 입사봉과 전달봉의 Young’s modulus 값이 낮은 알루미늄 재질을 사용하였으며, 그 결과 응력- 변형률 선도를 얻을 수 있었다. 또한, 고정 지그에 의한 탄성파 손실을 최소화 하기 위해 알루미늄 재질의 고정 지그를 사용하였다. 또한 시편 두께의 영향을 확인하였으며, 시편 두께를 5 mm로 표준화 하였다.

디자인을 개선한 홉킨스 바에서 고 변형률 속도에서 플라스틱의 응력-변형률 선도를 얻을 수 있었다. 또한 홉킨스 장치의 변형률 데이터의 신뢰성 검증을 위해 초고속카메라를 통해 얻은 변형률을 DIC 분석을 통해 진행하였으며, 결과적으로 두 데이터의 유사성을 통해 홉킨슨바의 데이터에 대한 신뢰성을 확보하였다.

향후 자동차 충돌 및 에어백 전개 부품에 사용되고 있는 Chopped Glass Fiber 강화 플라스틱 소재에 대한 High Strain rate에서의 응력-변형률 선도를 얻기 위해 활용할 예정이다.

- 1. Kim, D.H., Kang, S.Y., Kim, H.J., and Kim, H.S., “Strain Rate Dependent Mechanical Behavior of Glass Fiber Reinforced Polypropylene Composites and Its Effect on the Performance of Automotive Bumper Beam Structure,” Composites Part B: Engineering, Vol. 166, 2019, pp. 483-496.

-

- 2. Chen, W.W., and Song, B., Split Hopkinson (Kolsky) Bar : Design, Testing and Applications, Springer Science & Business Media, 2010.

- 3. Harding, J., Wood, E.O., and Campbell, J.D., “Tensile Testing of Materials at Impact Rates of Strain,” Journal of Mechanical Engineering Science, Vol. 2, No. 2, 1960, pp. 88–96.

-

- 4. Harding, J., and Welsh, L.M., “A Tensile Testing Technique for Fibre-reinforced Composites at Impact Rates of Strain,” Journal of Materials Science, Vol. 18, 1983, pp. 1810-26.

-

- 5. Lindholm, U.S., and Yeakley, L.M., “High Strain Rate Testing: Tension and Compression,” Experimental Mechanics, Vol. 8, No. 1, 1968, pp. 1-9.

-

- 6. Mohr, D., and Gary, G., “M-shaped Specimen for the High Strain Rate Tensile Testing Using a Split Hopkinson Pressure Bar Apparatus,” Experimental Mechanics, Vol. 47, No. 5, 2007, pp. 681-692.

-

- 7. Nicholas, T., “Tensile Testing of Materials at High Rates of Strain,” Experimental Mechanics, Vol. 21, No. 5, 1981, pp. 177-188.

-

- 8. Gray, G.T., “Classic Split-Hopkinson Pressure Bar Testing,” ASM Handbook, Mechanical Testing and Evaluation, Materials Park, OH, Vol. 8, pp. 462-476, 2000.

- 9. Al-Mousawi, M., Reid, S., and Deans, W., “The Use of the Split Hopkinson Pressure Bar Techniques in High Strain Rate Materials Testing,” Proceedings of the Institution of Mechanical Engineers: Journal of Mechanical Engineering Science, Vol. 211, No. 4, 1997, pp. 273-292.

-

- 10. Lee, S.M., Kim, D.J., Han, I.S., and Kim, H.S., “Study of the Compressive Behavior of Polypropylene-low Glass Fiber Compound and Thermoplastic Olefin under High Strain Rate,” Composite Research, Vol. 35, No. 1, 2022, pp. 38-41.

This Article

This Article

-

2022; 35(3): 196-200

Published on Jun 30, 2022

- 10.7234/composres.2022.35.3.196

- Received on Apr 6, 2022

- Revised on Jun 13, 2022

- Accepted on Jun 18, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Hak-Sung Kim

-

* Hyundai & Kia Corporate Research & Development Division, Gyeonggi-do, Korea

*** Institute of Nano Science and Technology, Hanyang University, Seoul, Korea - E-mail: kima@hanyang.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.