- A Study on the Next-generation Composite Based on the Highly Porous Carbon Nanotube Fibers

Kyunbae Lee*, Yeonsu Jung*, Sang Bok Lee*, Taehoon Kim*†

Composites Research Division, Korea Institute of Materials Science (KIMS), Korea

- 다공성 탄소나노튜브 섬유를 이용한 차세대 복합소재 연구

이균배* · 정연수* · 이상복* · 김태훈*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, we study fabrication methods suitable for CNT fibers-based composite. We try to fabricate a composite material using a small amount of CNT fiber preparation of woven fabrics or stitched unidirectional fabrics consisting of CNT fiber is not achievable currently. The composite materials on the basis of CNT fibers have been mainly manufactured filament winding method due to productivity issues and difficulties in composite processes. We develop a new method to prepare CNT fibers-based composite using resin infiltrated CNT fibers-based films. Because CNT fibers have numerous nanopores inside, unnecessary resin can remain after curing and decrease the mechanical properties of the composites. To remove the excess resin, pressure should be applied during the process, but the pressure applied through VaRTM was not enough to remove the excess resin. To obtain the composite with high ratio of CNT fibers, higher pressure using hot press machine and foams next to the resin-infiltrated CNT fibers are necessary. We can obtain the composite having a mass ratio of 58.5 wt% based on the new suggested method and diluted epoxy. The specific strength of the composite reach 0.525 N/tex. This study presents a new process method that can be applied to the manufacturing of CNT fiber composite materials in the future

본 연구에서는 CNT섬유에 적합한 복합소재 공정방법에 대해 연구하였다. CNT섬유가 아직 초기 연구단계로 생산성이 낮아 직조나 스티칭된 UD필름 제작이 어려운 점을 감안, 연구단계에서 적용 가능한 CNT섬유 복합소재 제조법을 개발하고자 하였다. 기존의 CNT섬유 기반 복합소재는 생산성 이슈 및 공정 적용의 어려움으로 인해 주로 single filament composite의 형태로 제조하거나 filament winding법을 이용하여 제조되고 있었으나, 본 연구를 통해서 필름 형상으로 준비된 CNT섬유에 수지를 함침한 후 바로 복합소재화 할 수 있는 공정을 개발할 수 있었다. CNT섬유에는 내부에 수많은 나노포어가 존재하기 때문에 이 부분에 수지가 함침됨에 따라 성형된 복합소재에서 수지의 비율이 과도하게 올라가는 문제가 있기 때문에, 이를 해결하는 것이 가장 핵심적인 이슈라 할 수 있다. VaRTM을 통해서 가해지는 압력은 과량의 수지 제거에는 충분하지 않았으며, 높은 힘으로 누르는 hot press 공정과, 섬유는 고정하면서 과량의 수지를 제거할 수 있는 폼 소재를 도입함으로써 높은 섬유비율을 가지는 CNT섬유 복합소재를 제조할 수 있었다. 최종적으로 희석된 수지까지 이용하였을 때, 58.5 wt%의 질량비의 섬유로 구성된 CNT섬유 복합소재를 제조할 수 있었고, 비강도는 0.525 N/tex를 달성하였다. 본 연구는 향후 CNT섬유 복합소재 제조에 적용할 수 있는 새로운 공정 방법을 제시하였다

Keywords: 탄소나노튜브 섬유(CNT fiber), 경량소재(Lightweight material), 나노복합소재(Nanocomposite), 우주항공소재(Aerospace material)

탄소나노튜브(CNT)는 이론적으로 60 GPa 이상의 높은 인장강도를 가지는 것으로 알려져 있으나[1], 개별 CNT는 수 나노미터의 지름을 가진 나노소재로 이를 실생활에서 사용가능한 형태로 가공할 방법이 한정되어 있다. 가장 대표적인 방법은 CNT 파우더를 에폭시 등의 수지와 혼합하여 성형하여 복합소재로 가공하는 방법으로, CNT를 첨가하지 않은 에폭시보다 강도 및 강성이 향상하기는 하지만 CNT의 이론적 강도와 비교하면 매우 낮은 증가폭을 보인다. 기대보다 낮은 강도를 보이는 이유로는 무엇보다 나노복합소재의 특성상, 많은 양의 필러를 투입하기 어려운 점에 기인한다. 통상적으로 대량의 CNT를 필러로 투입할 때 응집 등 분산 이슈가 발생하기 때문에 강도가 예상과 달리 크게 증가하지 않는 문제점들이 있다[2].

CNT섬유는 CNT간의 반데르발스 힘에 의해 섬유의 형상을 가지고 있는 소재로, 기존의 섬유 공정에 적용할 수 있어 탄소섬유가 사용되는 공정에 바로 적용이 가능하면서도, 높은 강도와 전기전도도를 동시에 가지고 있어 CNT의 장점과 탄소섬유의 장점을 동시에 가지고 있는 소재라 할 수 있다[3-7]. 특히 직접방사법을 통해 제조되는 CNT섬유는 밀도가 1 g/cm3 이하로 낮은 값을 가지면서도 높은 강도를 가지기 때문에 초경량 구조소재로 활용되었을 때 큰 이점을 가진다[8,9]. CNT섬유의 경우 나노사이즈의 CNT처럼 파우더를 수지와 섞는 나노복합소재의 형상으로 복합소재를 구성할 필요없이 탄소섬유 복합소재와 같이 먼저 프리폼을 만들어 복합소재를 제조하면 되기 때문에, 복합소재 내 섬유의 비율을 크게 높일 수 있어 물성 향상에 매우 유리하다.

CNT섬유를 이용한 복합소재에 관한 연구는 아직은 소수의 연구팀들만 성공적으로 수행하고 있다. 현재까지 스케일업 된 형태의 복합소재를 공개한 곳은 Filament winding법을 이용해 70 wt%의 섬유비율을 가지는 복합소재를 공개한 NASA가 유일하다[10]. 그 외에도 CNT섬유를 이용한 복합소재 연구결과들이 보고되어 있으나[11,12], 결과 위주의 보고가 주를 이루고 있으며 복합소재의 두께가 너무 얇고(10 μm 이하) 시편의 사이즈도 작다는(2 mm) 한계점이 있다. 통상의 복합소재는 부품단위로 주로 사용하기 때문에 실용적으로 큰 사이즈의 소재가 필요하며, 소재가 커짐에 따라 공정의 난이도가 급격하게 증가하고 평균 물성은 감소하는 특성상 아직까지 CNT섬유 기반의 복합소재 제조 연구는 초기 단계에 머물러 있다고 할 수 있다. 이는 원천소재가 되는 CNT섬유의 생산성이 낮아 큰 사이즈의 탄소섬유 직물을 이용하여 이루어지는 기존의 RTM (Resin Transfer Molding), RFI (Resin Filament Infusion) 등의 공정을 CNT섬유에 적용하기가 어렵기 때문이다. 본 연구팀 또한 CNT섬유의 single-filament composite 연구결과를 발표한 적이 있으나 해당 섬유의 선밀도가 0.06 Tex 정도로 약 13 μm 정도의 지름을 가진 섬유이며[8], 여러 연구팀에서도 single-filament composite 연구결과가 보고된 바 있으나[13,14] cm급의 너비를 가지는 복합소재 제조를 위해서는 장시간의 합성을 통해 대량의 섬유를 합성해야만 샘플을 제조할 수 있어, 바람직하게 못하였다.

본 연구진은 최근 CNT섬유의 생산성 향상에 성공하여 이를 이용한 두꺼운 태양전지-슈퍼캐패시터 조합 디바이스를 제조한 바 있다[15]. 해당 기술을 통해 합성되는 CNT섬유는 기존의 0.1 Tex 정도의 선밀도를 가지던 섬유 대비[8,16] 큰 크기를 가지고 있어 합사 과정을 통해 핸들링이 쉬운 섬유형 디바이스 제조에도 적합하였으며, 생산성이 높기 때문에 복합소재 제조에도 적합한 특성을 가질 것으로 기대된다. 이번 연구에서, 본 연구진은 선밀도가 증가한 CNT섬유를 이용하여 여러 방법을 이용한 CNT섬유 복합소재를 제조하고, 이를 이용하여 제조된 복합소재들의 물성을 비교하여 CNT섬유에 가장 적합한 형태의 복합소재 제조 방법을 연구하였다. 생산되는 CNT섬유를 한 방향으로 정렬하여 제조된 UD (Unidirectional) 타입의 필름을 사용하였으며, VaRTM(Vacuum-assisted Resin Transfer Molding)과 Hot-pressed 방법을 통해 제조되었다. 복합소재의 섬유 비율은 소재 물성을 결정하는 가장 중요한 요소 중 하나로, 제조 방법별로 섬유의 비율 변화와 이것이 물성에 미치는 영향에 대해서 연구하였다. 본 연구를 통해 제안되는 CNT섬유 복합소재 제조 방법은, 향후 우주항공 시대를 맞이하여 초경량 복합소재에 대한 수요가 증가함에 따라 중요성이 지속적으로 커질 것으로 예상된다.

2.1 CNT섬유 및 필름 제조

CNT섬유 제조는 본 연구진이 이전에 수행해온 방법을 기반으로 약간의 변형이 가해진 조건에서 진행되었다[3-5,8,11,16-18]. 간략하게 설명하자면, 수직 전기로에 Carrier gas로서 수소와 아르곤을 사용하였고, 탄소 전구체로는 메탄을, 촉매로 페로센과 thiophene을 사용하여, 1200°C의 온도에서 연속적으로 합성되었다. 합성된 섬유는 전기로 아래쪽에서 토출되어 물이 담겨 있는 bath를 지나가면서 섬유의 형상으로 변환되어 테이크업 롤러를 이용하여 2로 설정된 Drawing ratio에서 수득되었다.

제조되는 섬유는 롤러의 한 방향으로 지속적으로 감겨져 UD 타입의 필름으로 준비되었다. 탄소섬유 UD fabric에서와 같은 추가적인 stitching 등은 도입되지 않고, CNT섬유간의 인력을 통해 필름으로 준비되었다.

2.2 복합소재 제조 공정

CNT섬유를 이용한 복합소재를 제조하기 위한 첫번째 방법으로 본 연구진이 탄소섬유 복합소재 제조에 오랜시간 사용해온 VaRTM 공정을 이용하였다. Fig. 2(a)과 같은 형상으로 공정이 진행되었으며, 위의 UD 타입 필름과 국도화학의 YD128 에폭시 수지를 사용하였다. 경화제 및 경화촉진제로는 MeTHPA(Methyl tetrahydrophthalic anhydride) 와 BDMA(N,N-dimethylbenzylamine)를 사용하였다.

두번째 방법으로는, 상기 방법에 사용된 동일한 필름을 동일한 수지에 먼저 함침하고, 이를 Hot press 장비에서 120°C 열과 함께 5 ton의 압력을 가하며 경화를 진행하였다. 이 때 공정 도중 변형을 제어하기 위해, 별다른 처리없이 압축한 샘플, 양방향에서 장력을 가하면서 압축한 샘플, 섬유 옆에 폼 소재를 도입하여 과량의 수지의 유동을 제어한 샘플과 같은 변수를 통해 건전한 복합소재 제조가 가능한지 확인하고자 하였다.

2.3 특성 분석

CNT섬유의 Raman spectroscopy는 RAMAN plus (Nanophoton)을 이용하여 측정되었다. 단면은 focused ion beam (Helios 650, FEI)를 이용하여 절단된 후 field emission scanning electron microscopy (FE-SEM, JSM-7001F, JEOL)을 이용하여 관찰되었다. 복합소재 내부 CNT섬유의 비율은 공정 전후의 질량 비교를 통해 이루어졌다. 밀도는 정밀 저울(XPE205V, Mettler Toledo)과 밀도계 액세서리 키트를 이용하여 측정하였다. 복합소재의 인장강도는 만능시험기 (Instron 3344)에 2 kN 로드셀을 장착하여 측정되었다. 복합소재 내부 섬유의 정렬도는 2D XRD (XEUSS2.0)을 이용하여 분석되었다.

|

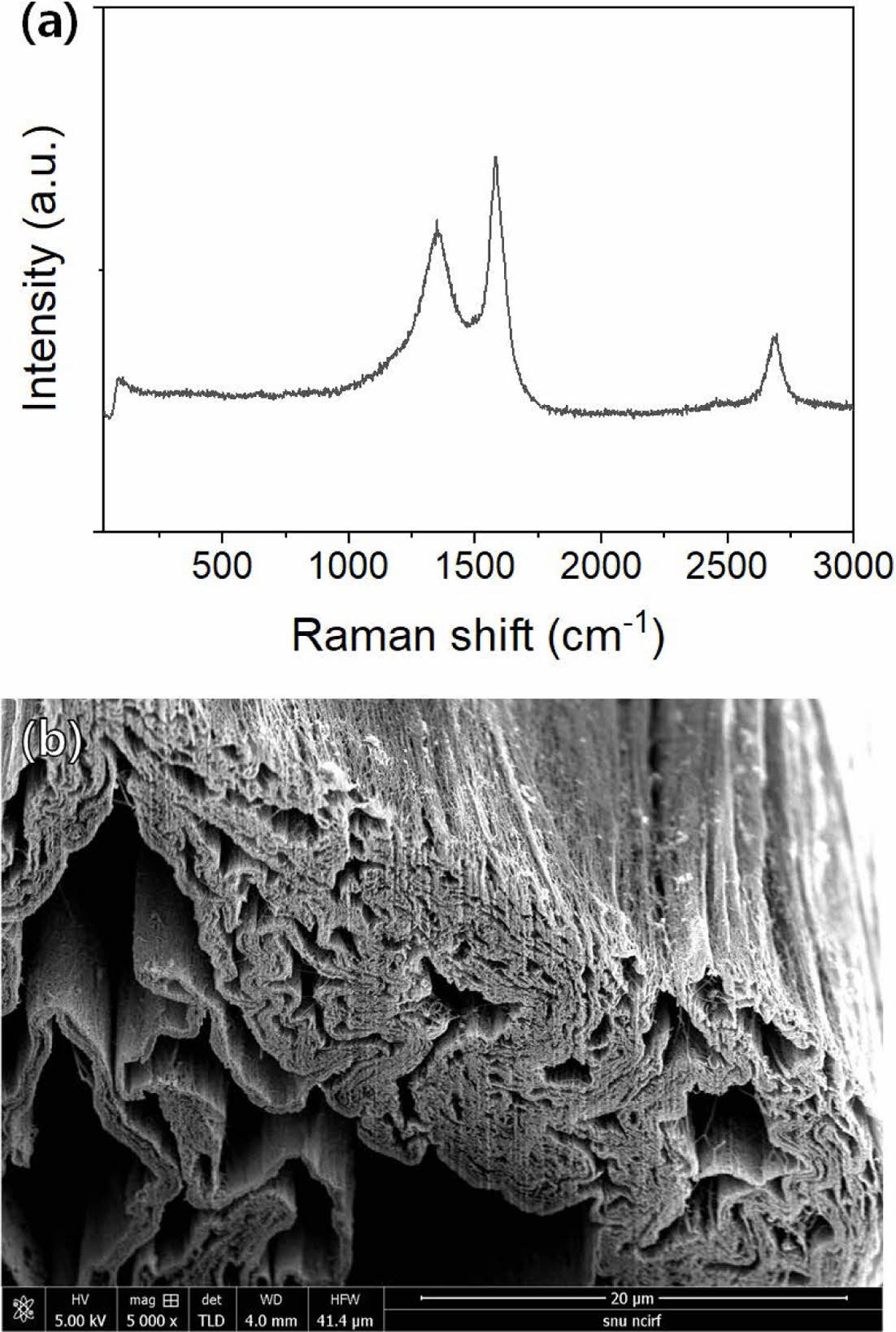

Fig. 1 (a) Raman spectrum of the CNT fiber and (b) cross-sectional image of the CNT fiber |

|

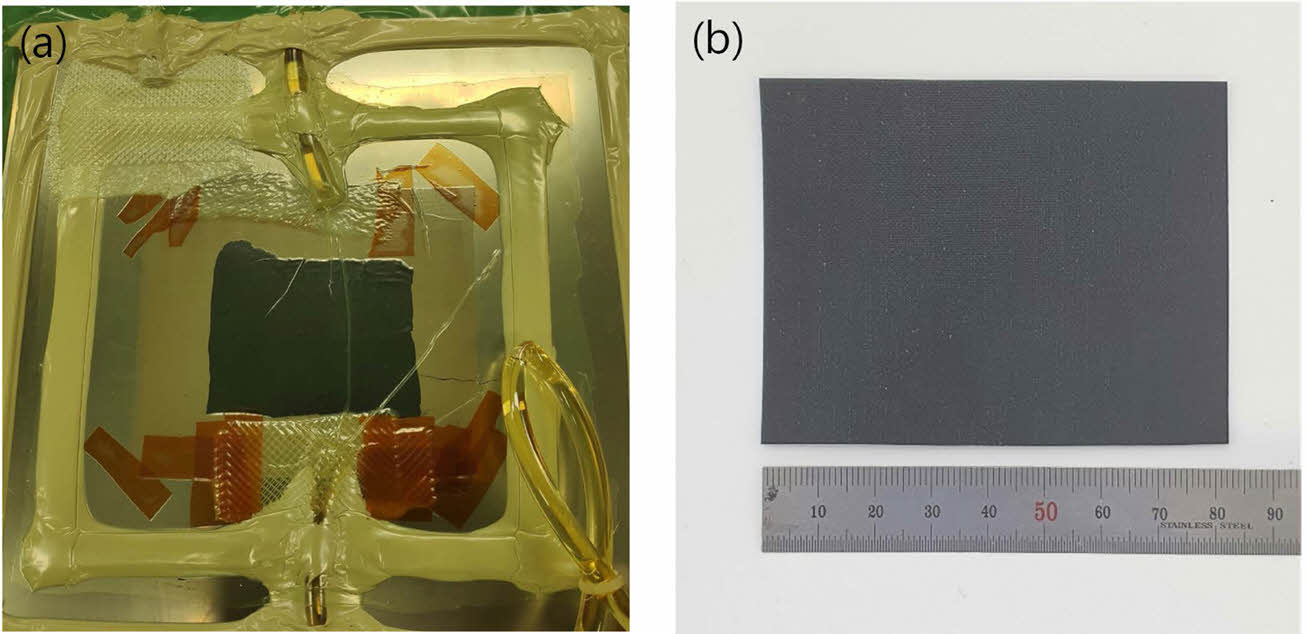

Fig. 2 (a) Photographs of VaRTM setup for the preparation of the composite based on the CNT fiber and (b) the composite |

3.1 VaRTM 기반 CNT섬유 복합소재 제조

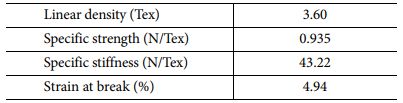

본 연구에서 사용된 CNT섬유는 기존 보고된 CNT섬유들보다 훨씬 큰 선밀도와 강도를 보유하였으며, 해당 섬유의 물성을 Table 1에 요약하였다. 통상적으로 0.05-0.2 Tex 정도가 보고되던 기존 섬유와는 달리 3.6 Tex를 기록하였으며, 이는 일반적인 상용 탄소섬유의 선밀도가 0.07 Tex임을 감안하면 탄소섬유 필라멘트 50개 정도가 모인 것과 비슷하다. 양산되는 탄소섬유들은 1,000개-50,000개 정도의 필라멘트가 한번에 생산되므로 아직까지 탄소섬유의 생산성을 바로 따라잡기는 어렵지만, 기존 섬유 대비 훨씬 향상된 생산성을 가지는 것을 알 수 있다. 또한 통상적으로 CNT섬유의 지름을 증가시키면 물성이 감소하는데, 이번 연구에서 사용된 섬유는 0.935 N/tex의 비강도를 가지는 우수한 섬유임을 알 수 있다.

Fig. 1(a)는 섬유의 Raman 스펙트럼을 보여주는데, 전형적인 다중벽 탄소나노튜브의 Raman 스펙트럼을 보이고 있다. 섬유의 단면을 관찰해보면 직접방사를 통해 제조된 CNT섬유에서 관찰되는 다공성 특성이 잘 들어나며, 이로 인한 과량의 수지 함침은 복합소재의 비강도 특성을 저하시키는 요인이 된다.

VaRTM을 통해 제조된 복합소재의 형상은 Fig. 2(b)에서 보는 것과 같다. 기존의 작은 사이즈의 CNT섬유 복합소재와는 달리 8 cm × 6 cm급 사이즈의 복합소재 모습을 보여주고 있다. 탄소섬유 복합소재에 사용되는 부자재 및 조건에서 동일하게 진행한 결과 육안으로 보았을 때 별다른 결함없이 성공적으로 복합소재가 제조된 것을 확인할 수 있었다. 본 결과를 통해 본 연구진이 생산하는 CNT섬유는 충분히 큰 형태의 복합소재로 제조하기에 적합한 수준임을 알 수 있으며, 또한 복합소재 공정 방법 중 VaRTM은 CNT섬유 소재에도 동일하게 적용가능하다는 것을 알 수 있다.

외형적으로는 건전한 복합소재로 제조되지만 특성을 분석해보면 기존의 복합소재 공정과는 다른 특성이 관찰되는데, 복합소재 내 섬유의 비율이 매우 낮다는 점이다. 섬유의 비율은 통상적인 섬유 강화 복합소재에서 사용되는 체적률이 아닌 공정 전후의 무게 비교를 통한 질량비를 통해 평가되었는데, 이는 부피의 비율로 평가하는 체적률로 평가하기에는 CNT섬유의 다음 두 가지 특성 때문에 부적절하다고 판단했기 때문이다. 첫째로 CNT섬유는 외부의 압력에 의해 형상이 변하기 때문에 섬유의 부피(단면적), 밀도가 공정 전 후가 달라 평가하기가 어렵다. 공정 전 as-synthesized 상태의 CNT섬유의 단면적 및 밀도를 구하는 작업 또한 각각의 섬유를 FIB(Focused Ion Beam)를 이용하여 밀링하고 이를 SEM(Scanning Electron Microscope)을 이용하여 단면적을 측정해야 하기 때문에 난이도도 높고 부정확하다. 그런데 공정 후에는 FIB를 이용해 밀링하더라도 CNT섬유와 에폭시의 경계 구분히 확실히 되지 않기 때문에 CNT섬유의 단면적이나 밀도를 평가하는 것이 사실상 불가능하다. 둘째로 CNT섬유 내부에는 다수의 포어가 존재하여 이 안으로 수지가 함침되게 되는데[8], 체적률을 구할 때 안에 들어간 수지를 섬유의 부피로 정의할 것인지 혹은 수지의 부피로 정의할 것인지에 대한 정의가 불명확하다. 포어 내부로 함침된 수지는 결과적으로 얻어지는 복합소재의 부피에 영향을 주지 않기 때문에 섬유의 부피로 취급하는 것이 바람직하다고 생각할 수 있으나, 한편으로는 함침된 수지가 질량의 증가에 영향을 주기 때문에 수지의 부피로 취급하여 많은 수지가 포어 안으로 함침될수록 체적률이 낮은 것으로 취급하는 것이 바람직할 수 있다. 이에 대해 논하는 것은 본 논문의 범위에서 벗어나기 때문에 후속 연구를 통해서 다뤄질 예정이며, 이와 같은 이유로 인해 체적률 대신 질량비를 이용하여 정의하는 것이 물성을 예측할 때 바람직한 개념이라고 생각된다.

VaRTM을 통해 제조되는 복합소재의 경우 제조된 복합소재 내부의 섬유 비율은 12.1 wt%로 나타났다. 통상적인 탄소섬유 복합소재의 체적률이 50-60% 수준이고, 이를 질량비로 환산하면 대략적으로 70 wt% 정도에 달한다는 것을 감안하면 매우 낮은 수치임을 알 수 있다. 이는 섬유 내부 포어에 함침되는 수지가 대단히 많기 때문인 것으로 생각되며, 특히 본 연구에 사용되는 고생산성 CNT섬유의 경우 내부의 포어 비율이 높기 때문에 더욱 그러한 것으로 보인다. 본 연구에 사용된 CNT섬유의 밀도를 선밀도와 단면적으로부터 계산해보면 0.5 g/cm3 정도로, 개별 CNT의 이론적인 밀도가 문헌마다 다르긴 하지만 1.7-2.1 g/cm3 정도의 값으로 보고된 것을 고려하면 포어의 비율이 많게는 75 vol%에 해당하는 것을 알 수 있다. 따라서 이들 포어에만 수지가 채워지더라도 복합소재 내부 섬유의 비율은 25 vol% 가량이다. 이로부터 섬유의 비율을 올리기 위해서는 기존의 탄소섬유 복합소재 제조할 때처럼 단순히 섬유와 섬유 사이의 과량의 수지를 제거하는 것이 아니라, CNT섬유 내부에 함침된 수지를 제거하는 것 또한 중요한 이슈라고 결론지을 수 있다. 또한 진공백을 통해 가해지는 1 bar의 압력으로는 과량의 수지를 충분히 제거하기에는 적합하지 않은 것으로 판단된다.

3.2 Hot press 기반 CNT섬유 복합소재 제조

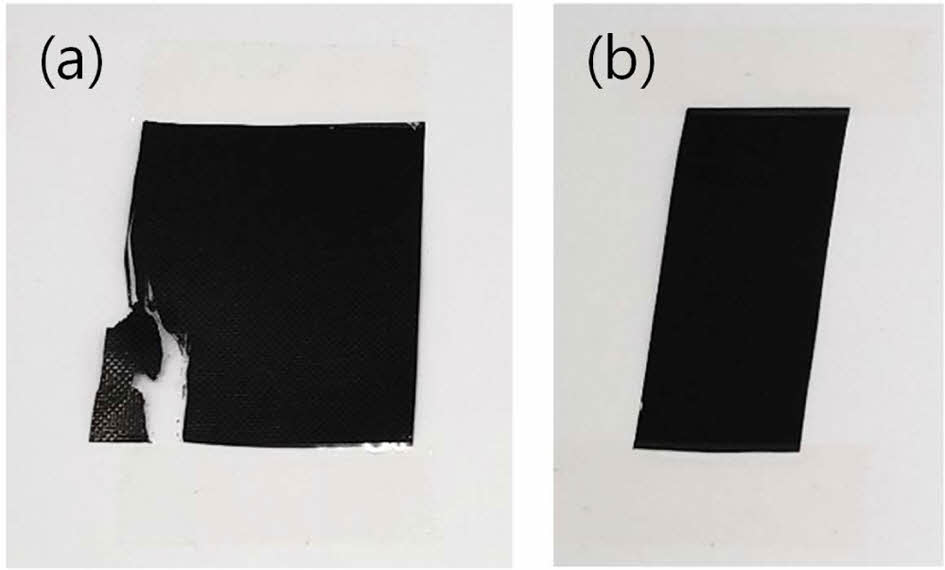

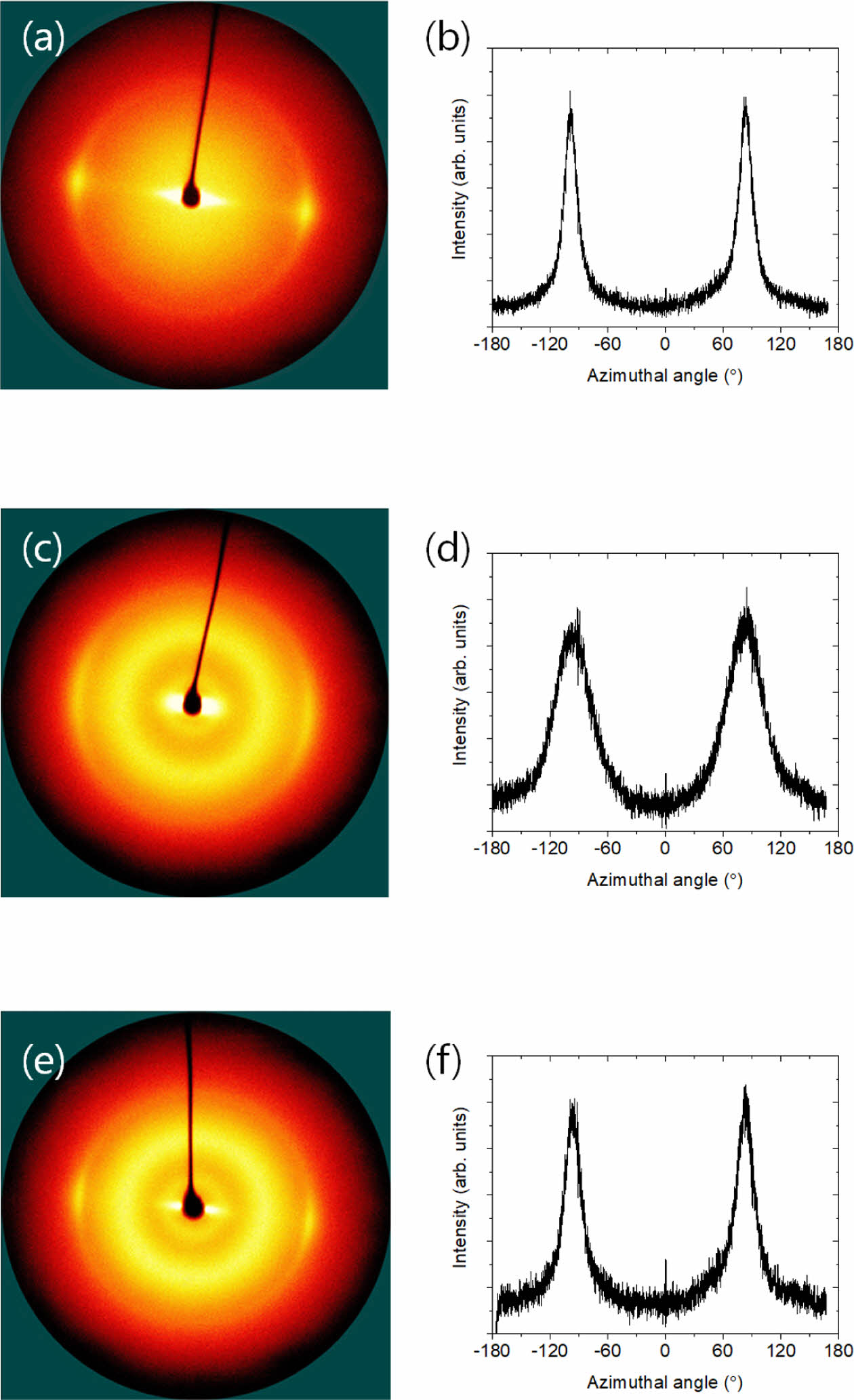

더 높은 압력을 가하기 위해 Hot press를 이용하여 공정을 진행하였다. 시편의 크기를 고려하면 약 500 bar에 해당하는 압력으로, VaRTM 대비 훨씬 큰 힘을 가할 수 있다. 그러나 별다른 처리없이 CNT섬유를 이용하여 준비된 UD필름으로 hot press를 통해 제조할 경우 섬유가 배향 수직방향으로 밀리면서 거시적인 형태의 defect가 관찰되게 된다 (Fig. 3(a)). CNT섬유로 이루어진 UD타입 필름은 섬유간 반데르발스 힘으로 인해 별다른 바인더나 스티칭 없이도 필름형상을 건전하게 잘 유지하며, UD필름에 높은 압력으로 프레스를 하더라도 형상을 잘 유지하며 두께만 감소한다. 하지만 에폭시가 함침된 CNT섬유는 에폭시로 인해 약간의 swelling이 일어나고, 과량의 에폭시가 옆으로 빠져나가면서 CNT섬유를 같이 끌고 나가기 때문에 형상에 변형이 생기고 이로 인해 defect가 형성되게 된다. 이와 같은 defect가 생기면 제대로 된 복합소재로 사용할 수 없는 것은 당연하며, 건전한 부분을 취하여 사용하더라도 섬유의 배향성이 낮아지는 이슈가 있다. Fig. 4(a)는 CNT섬유로 구성된 UD필름의 2D XRD를 측정한 것이다. 좌우에 보이는 점 형태로 나타난 peak이 26° 근방에서 나타나는 CNT의 peak이며, 섬유 방향으로 CNT들이 정렬되어 있기 때문에 링이 아닌 스팟의 형태에 가깝게 나타나는 것을 확인할 수 있다. Fig. 4(b)는 25°부터 27°까지 원주 방향으로 적분한 그래프로, 나타난 스팟이 두 개의 peak으로 관찰되는 것을 알 수 있다. 이 peak의 FWHM (Full Width at Half Maximum)은 20.5°로 계산되었다. 수지를 함침하고 hot press 이후에 2D XRD를 측정한 그래프가 Fig. 4(c)로, 수지의 함침으로 인해 CNT의 26° 근방의 peak 말고도 17° 근방의 broad한 peak이 관찰된다. 17°의 peak은 별다른 방향성이 없기 때문에 링의 형태로 패턴이 관찰되며, 26° 근방의 CNT peak은 섬유의 2D XRD 패턴에서 관찰되는 형상과 비교하면 링에 가까운 모습을 보이는 것을 알 수 있다. Fig. 4(d)는 마찬가지로 이 패턴의 25°-27°의 원주방향 적분 값으로, 확연하게 broad해진 경향이 관찰된다. 해당 peak의 FWHM은 47.1°로, 상기 20.5°보다 훨씬 큰 FWHM를 가지는 것을 알 수 있으며, 배향도가 복합소재 공정 후 크게 낮아진 것을 정량적으로 확인할 수 있다.

3.3 텐션이 보조된 hot press 기반 CNT섬유 복합소재 제조

프레스에 따른 배향도 감소 및 defect 형성을 방지하기 위해서, 프레스 공정과정에 섬유 양 끝단에 1 kg의 추를 이용하여 텐션을 가하여 변형을 방지하고 배향도를 유지하고자 하였다. Fig. 3(b)를 보면 텐션을 가하면서 제조된 복합소재를 확인할 수 있는데, Fig. 3(a)에서 관찰되던 defect들은 육안상으로는 관찰되지 않고 건전하게 잘 제조된 것을 알 수 있다. 배향이 잘 유지되었는지 확인하기 위해 2D XRD를 이용하여 배향도를 관찰한 결과 Fig. 4(e)에서 관찰되는 26° 근방의 peak이 ring에서 다시 스팟의 형태로 바뀐 것이 확인되며, 원주 방향으로 적분된 Fig. 4(f)의 그래프에서 관찰되는 FWHM 역시 26.7°으로, 섬유 상태의 20.5°보다는 크지만 텐션 없이 제조된 복합소재의 47.1°보다는 확연히 줄어든 값을 보이는 것을 알 수 있다. 따라서 hot press를 이용한 공정에서 텐션은 필수적으로 가해져야 한다고 결론지을 수 있으며, 기존의 CNT섬유 기반 복합소재 연구에서도[11,12] 텐션이 가해지는 이유가 이로 설명된다. 텐션을 가하며 hot press를 이용하여 제조된 복합소재에서 CNT섬유가 차지하는 비율은 14.9 wt%로, VaRTM공정을 통해 제조된 복합소재 내 CNT섬유 비율인 12.1 wt%보다 다소 개선된 특성을 보임을 알 수 있었다. 다만 기대했던 것만큼 큰 수치의 향상은 없었는데, 양 끝단에 텐션을 가하더라도 수지가 함침된 섬유가 고정되지 않고 밀리는 이슈로 예상만큼 잘 제거되지 않는 것으로 보인다.

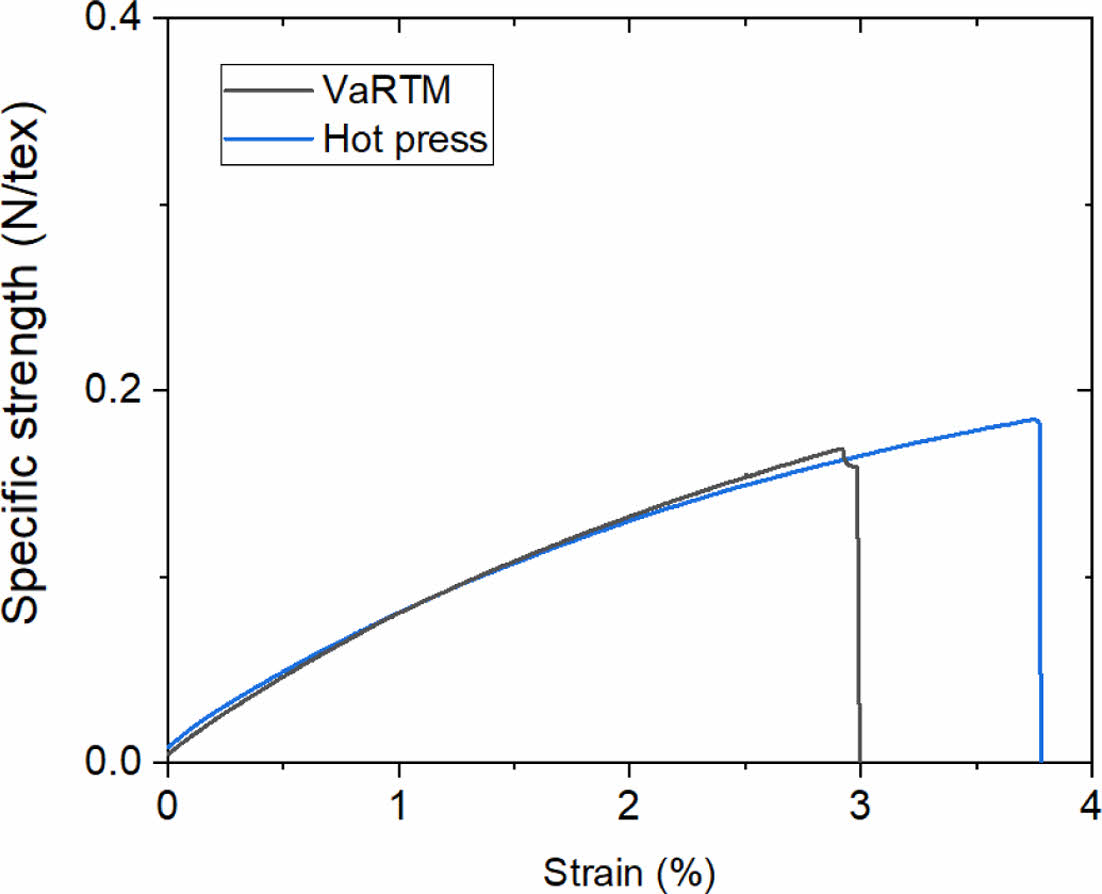

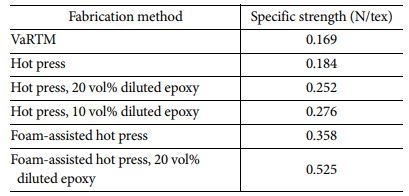

VaRTM과 hot press를 이용하여 제조된 복합소재의 stress-strain curve를 Fig. 5에 표기하고 인장 강도를 Table 2에 요약하였다. CNT섬유 복합소재는 경량 특성이 중요시되는 만큼 비강도를 이용하여 비교하였으며, 이는 물리적으로도 경량화에 대한 의미가 있을 뿐 아니라 부정확한 두께 측정으로 인한 과대 및 과소평가될 수 있는 MPa 단위 사용을 피함으로써 얻어지는 추가적인 장점이 있다. VaRTM을 이용해 제조된 복합소재의 경우 0.169 N/tex의 비강도를 기록하였는데, 이는 수지의 비강도인 0.055 N/tex 보다는 높지만 기대한 것 보다 다소 낮은 값이다. 이는 첫번째로 복합소재용 CNT섬유를 합성하는 과정에서 생산성이 증가하는 대신 trade-off로 물성이 다소 감소하였다는 점과, 복합소재 내부의 낮은 섬유 비율로 인해 섬유의 물성이 충분히 발현되지 못하는 점에 기인하는 것으로 보인다. Hot press 방법을 통해 제조되는 복합소재는 이보다는 다소 높은 비강도를 보이지만, 여전히 0.184 N/tex의 낮은 비강도를 보이는 것을 알 수 있다. 따라서 더 높은 비강도를 가지는 복합소재 제조를 위해서는 CNT섬유 본연의 비강도를 높이는 것과, 복합소재 내 섬유의 비율을 향상시켜야만 한다.

3.4 수지 희석을 통한 복합소재 내 섬유 비율 향상

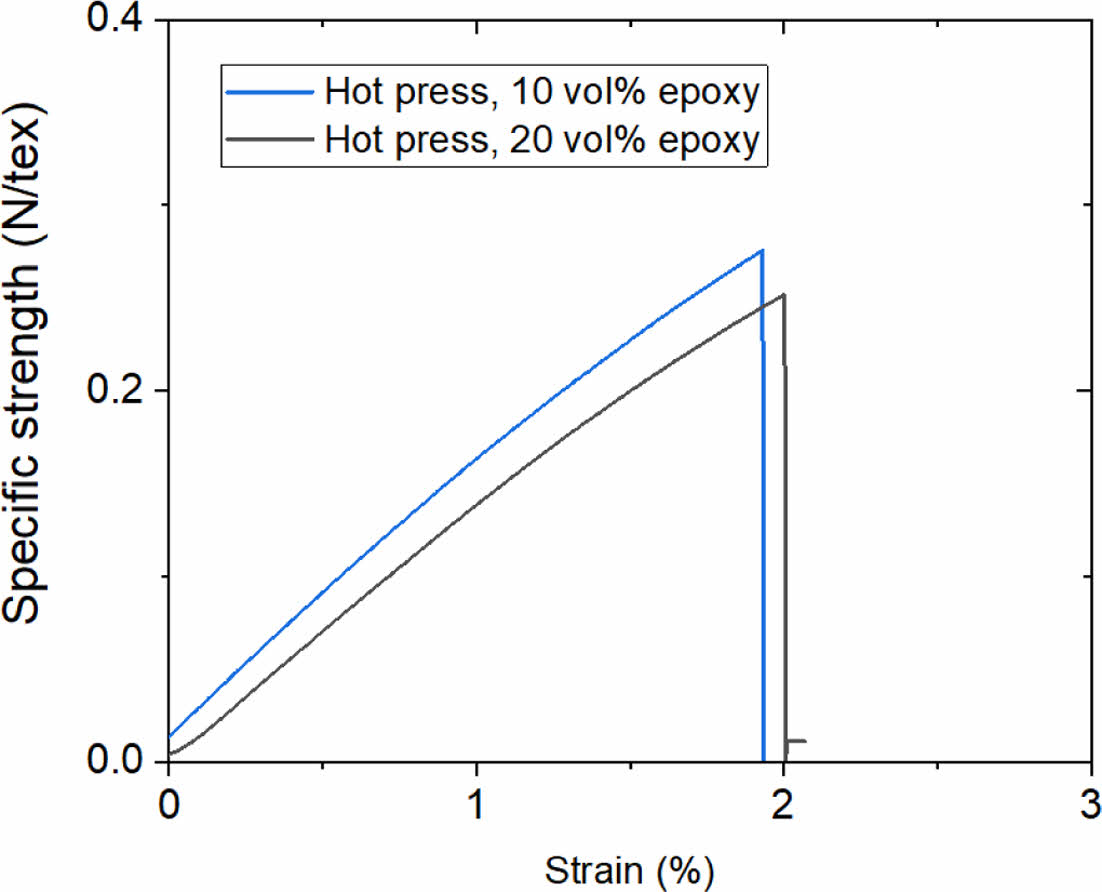

복합소재의 함침율을 향상시키기 위해서 추가적으로 수지의 점도를 감소시키고, 휘발성 용매를 이용하여 수지 비율을 낮추는 방안을 도입하였다. 본 연구진은 이전 연구를 통해 에폭시 수지를 아세톤을 이용하여 희석함에 따라 점도 감소로 인해 CNT섬유 내 나노 포어 내부로 함침성이 개선됨을 보인 바 있는데[8], 동일한 전략을 적용하여 hot press 전에 과량의 수지를 최소화하고 최종적으로 제조되는 복합소재 내부 섬유의 비율을 향상시키고자 하였다. 아세톤을 이용하여 20 vol%로 희석된 수지를 이용하여 제조된 복합소재는 복합소재 내 섬유 비율이 향상된 23.3 wt%를 기록하였으며, 이에 따라 비강도 역시 향상되어 0.252 N/tex의 비강도를 달성하였다(Fig. 6). 경향성을 보면 대략적으로 복합소재 내부 섬유 비율에 비례하여 비강도가 향상되는 것이 관찰된다. 만약 더 높은 수준의 희석된 수지를 사용한다면, 더 높은 섬유 비율과 더 높은 비강도를 달성할 수 있을 것이라고 기대할 수 있다.

10 vol%로 희석된 수지를 이용해서도 동일한 복합소재 제조는 성공적으로 수행될 수 있었다. 또한 이렇게 제조된 복합소재 내부의 섬유 비율은 약 40 wt%로 현저하게 증가된 수준의 섬유 비율을 기록하였다. 단 이 경우에는 비강도가 섬유 비율에 비례하여 증가하지 않는데, 해당 소재의 비강도는 0.276 N/tex로 20 vol% 희석 수지 대비 큰 차이를 보이지 않았다. 이는 single filament composite 제조에 관한 기존 연구에서 보고된 바와 같이[8] 과하게 희석된 수지를 이용하여 복합소재를 제조할 경우, 아세톤이 증발하면서 생기는 포어가 복합소재 내부에 다수 존재하게 되기 때문인 것으로 생각된다. 따라서 희석 수준은 최대 20 vol% 정도가 적합한 것으로 판단되며, 그 이상의 희석은 바람직하지 않은 것으로 보인다. 그러나 상기 언급된 복합소재들의 비강도는 충분하지 않기 때문에 이를 보완할 필요가 있다. 복합소재의 비강도를 올리기 위해서는 1) 원섬유의 비강도가 우수하거나 2) 복합소재 내부 섬유의 비율을 올려야 한다. 원 CNT섬유의 비강도를 향상시키는 것은 초경량 복합소재의 물성 향상을 위한 핵심적인 요소 기술 중 하나이나 본 연구의 범위를 벗어난다. 따라서 복합소재 내 섬유비율의 향상을 위해 또 다른 방법이 도입되어야 한다.

3.5 Foam-assisted hot press 기반 CNT섬유 복합소재 제조

Hot press를 이용하였을 때 매우 높은 압력이 가해짐에도 불구하고, 예상과는 달리 과량의 수지 제거가 효과적으로 잘 이루어지지 않는 것으로 보인다. 이는 에폭시 수지가 함침된 섬유가 마치 하나의 상(phase)처럼 거동하면서 수지만 선택적으로 제거되지 않고 수지와 섬유가 같이 변형되려고 하는 특성이 강하기 때문으로 생각된다. 텐션을 가해줌에 따라 섬유의 비율이 증가한 것도 이와 유사한 이유 때문에 그런 것으로 보이나, 1 kg 정도의 텐션으로는 수지만 선택적으로 제거해내고 섬유를 고정하기에는 충분하지 않은 것으로 생각된다. 이와 같이 CNT섬유에 에폭시가 함침되었을 때 높은 친화성을 보이는 현상은 향후 분산과 관련된 다른 연구분야에 응용할 수 있을 것으로 기대되고, 형상이 복잡한 복합소재를 제조할 때에는 매우 큰 장점이 될 것으로 기대된다.

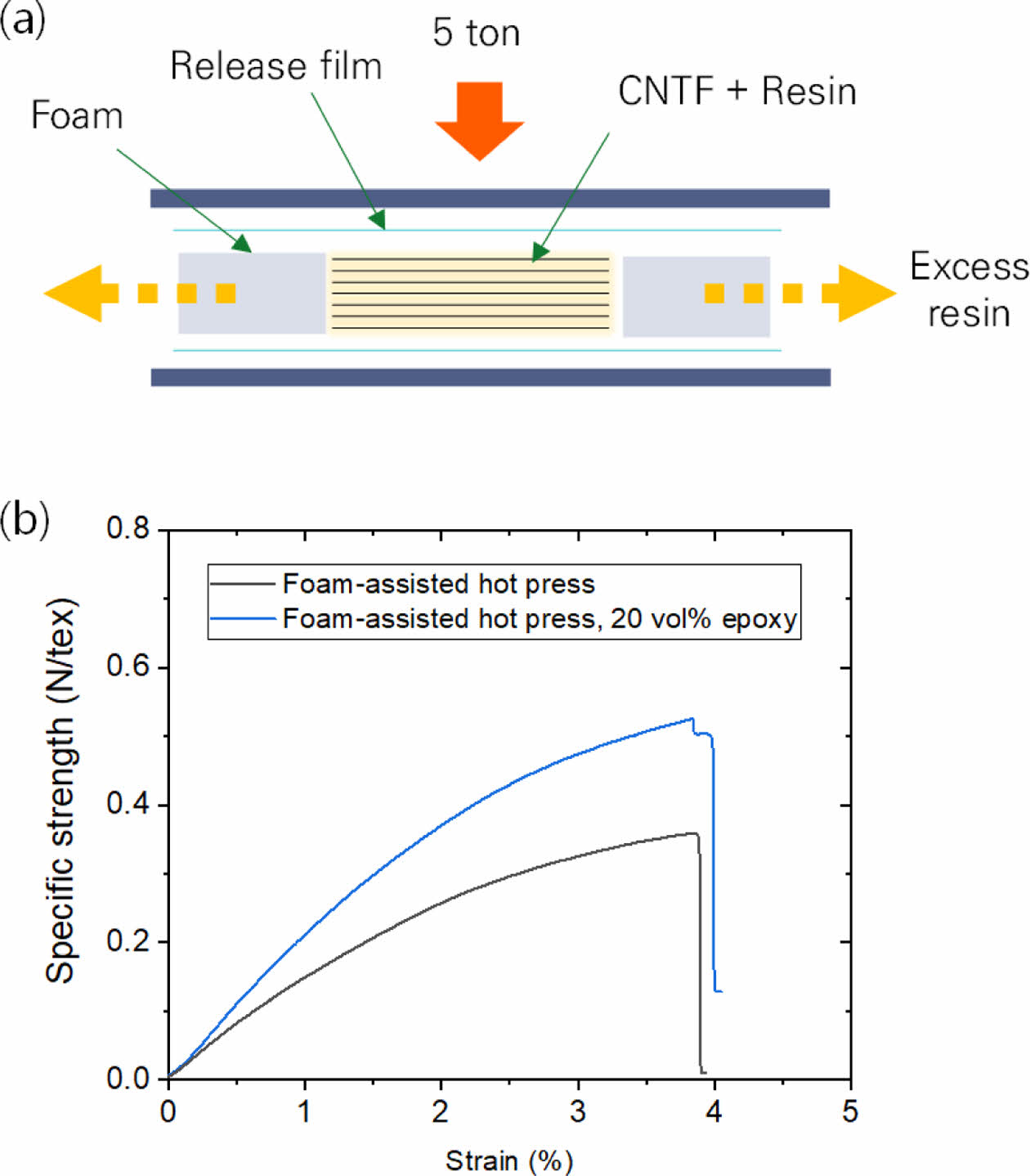

복합소재 제조 시 UD필름의 변형은 막으면서 수지의 제거를 선택적으로 할 수 있도록 추가적인 방법의 도입이 필요하다. 이에 본 연구진은 hot press 진행 전 수지가 함침된 섬유의 양 옆에 foam을 도입하여, UD필름의 유동은 막고 수지만 선택적으로 폼을 통해서 빠져나갈 수 있도록 개선된 공정을 통해 수지의 비율을 상승시키고자 하였다. Foam은 충분한 압축률을 가져야만 적합하였는데, 낮은 압축률을 가지는 foam소재를 도입할 경우 폼이 충분히 압축되지 않다보니 과량의 수지가 완전히 빠져나가지 못하고 압력을 압축된 foam이 모두 받게 되거나, 혹은 수지가 함침된 UD필름보다 폼의 높이가 낮아 폼 윗부분의 UD필름들이 옆으로 유동하게 된다. 따라서 수지가 함침된 UD필름과 최종 결과물인 복합소재의 두께 차이만큼의 압축률을 가지는 foam 소재의 도입이 필요하다. 이와 같은 공정을 Foam-assisted hot press라고 명명하였다. Fig. 7(a)는 이를 도식화한 것이다.

이를 통해 제조된 복합소재는 확연하게 높은 섬유 비율을 가지는 것으로 나타났다. 희석되지 않은 as-mixed 상태의 수지를 이용해도 제조된 복합소재 내부 섬유의 비율이 49.9 wt%로, 상기 언급된 방법들로 제조된 복합소재보다 확연하게 높은 값을 가짐을 알 수 있다. 여기에 희석된 수지를 사용할 경우, 섬유의 비율은 58.5 wt%까지 상승한다. 이는 기존의 탄소섬유 복합소재가 가지는 섬유의 비율과 근접한 수준까지 도달한 것이다. CNT섬유의 경우 탄소섬유보다 밀도가 낮기 때문에 이 수치는 사실상 거의 한계에 가까운 수치인 것으로 생각된다.

에폭시와 희석된 에폭시를 이용하여 제조된 각각의 복합소재의 비강도는 0.358 N/tex, 0.525 N/tex로 구해졌다(Fig. 7(b). 탄소섬유 T300의 비강도가 대략 2.0 N/tex(3.53 GPa, 1.76 g/cm3)이고 UD 복합소재의 비강도가 대략 1.2 N/tex (1.82 GPa, 1.54 g/cm3) 정도인 것을 감안하면 아직 상용의 탄소섬유 복합소재보다는 다소 비강도가 낮지만, 추가적인 CNT섬유 강도의 향상과 공정의 완성도 향상을 통해 향후 기계적 특성의 향상 가능성은 매우 높다고 생각된다.

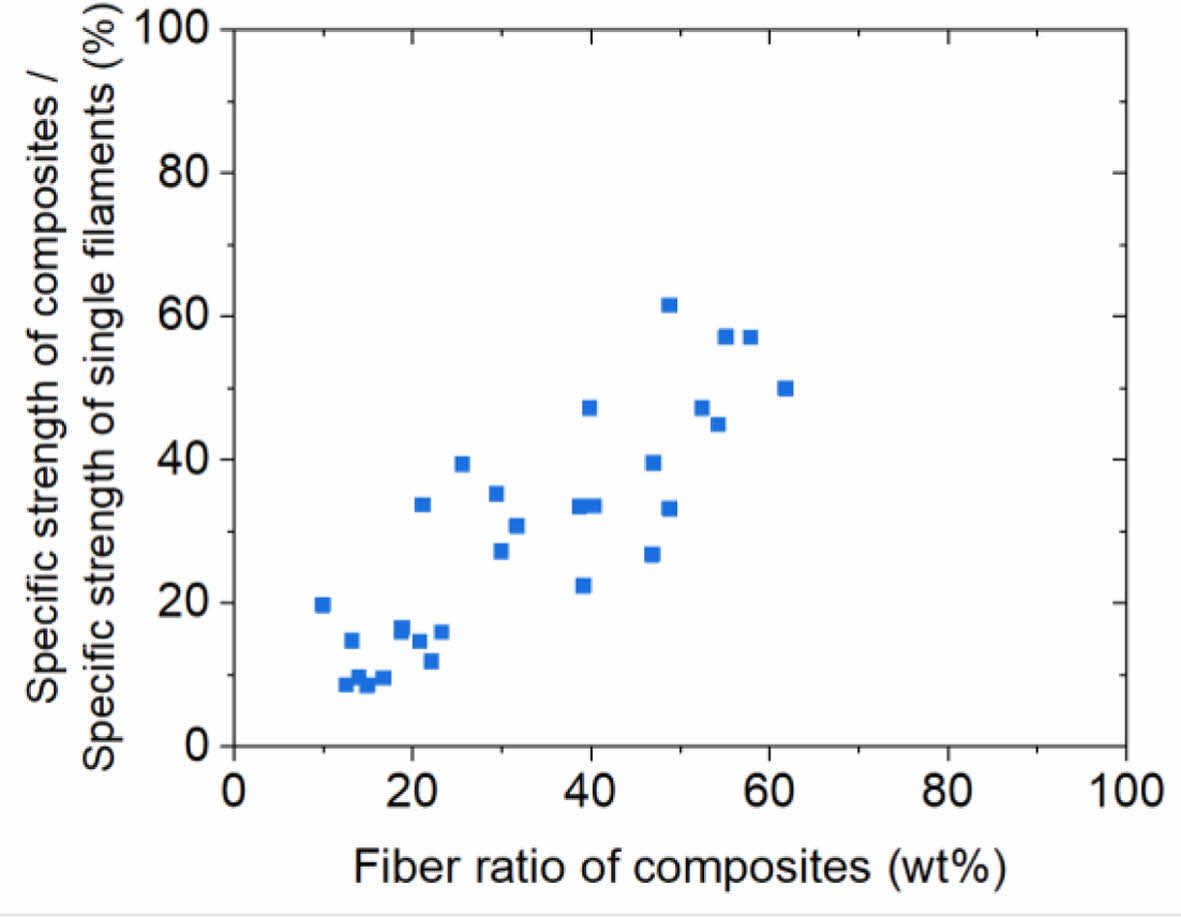

본 연구에서 제안된 방법들을 이용하여 다양한 섬유비율을 가지는 복합소재를 다수 제작하여 물성을 비교하였다(Fig. 8). 복합소재의 비강도가 아닌, CNT섬유 single filament의 비강도 대비 복합소재의 비강도로 나타낸 것은, 사용된 CNT섬유의 기계적 물성이 각각 다르기 때문이다. 그림에서 보는 것처럼 복합소재 내부의 섬유 질량 비율과 비강도의 비율이 잘 비례하는 것을 알 수 있다. 특히 기준이 되는 섬유의 비강도는 측정 방법의 한계상 어느 정도의 오차가 필연적으로 존재함을 감안하였을 때, 선형적인 비례가 아주 잘 관찰됨을 알 수 있다. 따라서 향후 CNT섬유 원소재의 강도 향상과 복합소재 내부의 섬유 비율 증가를 통해, 이들의 곱으로 얻어지는 복합소재의 비강도 향상이 가능할 것으로 예상된다.

|

Fig. 3 Photographs of the CNT fibers-based composites prepared by hot-press method (a) without tension and (b) with tension |

|

Fig. 4 (a, c, e) 2D XRD patterns and (b, d, f) integrated values between 25°-27° of (a, b) CNT fibers based UD film, (c, d) the composite prepared by hot-press method without tension, and (e, f) with tension |

|

Fig. 5 Stress-specific strength curves of the composites prepared by VaRTM (black) and hot press method (blue) |

|

Fig. 6 Stress-specific strength curves of the composites prepared by using diluted epoxy |

|

Fig. 7 (a) A scheme of foam-assisted hot press and (b) stressspecific strength curves of the composite prepared by the foam-assisted hot press |

|

Fig. 8 A scatter plot of CNT fiber ratio of the composites versus ratio of specific strength of the composites to the specific strength of the single filament CNT fiber |

본 연구에서는 CNT섬유를 이용한 복합소재 제조 방법을 연구하였다. CNT섬유는 내부에 나노포어가 다수 존재하는 특성으로 인해 통상의 VaRTM와 같은 방법으로는 수지가 포어 내부에 과하게 잔류하기 때문에, 결과적으로 제조되는 복합소재 내부에 CNT섬유 비율이 20 wt% 이하에 그치게 된다. 이를 보완하기 위해 hot press와 희석된 수지를 도입하였으나 물성 향상의 효과가 크지 못하였고, 최종적으로 foam을 이용하여 섬유는 고정하고 수지만 선택적으로 제거하였을 때 50 wt% 이상의 섬유 비율을 가지는 복합소재의 제조에 성공하였다. 또한 제조 공정에 상관없이, 복합소재 내부 섬유 비율과 복합소재의 비강도가 잘 비례하는 것을 알 수 있었으므로, 향후 CNT섬유의 비강도 향상과 섬유 비율을 더 향상시킬 수 있는 공정 개발을 통해 경량화된 고강도 복합소재의 제작이 가능할 것으로 기대된다.

본 연구는 한국과학기술연구원에서 지원하는 개방형연구사업(Open Research Project)으로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Coleman, J.N., Khan, U., and Gun'ko, Y.K., “Mechanical Reinforcement of Polymers Using Carbon Nanotubes,” Advanced Materials, Vol. 18, No. 6, 2006, pp. 689-706.

-

- 2. Kim, S.W., Kim, T., Kim, Y.S., Choi, H.S., Lim, H.J., Yang, S.J., and Park, C.R., “Surface Modifications for the Effective Dispersion of Carbon Nanotubes in Solvents and Polymers,” Carbon, Vol. 50, No. 1, 2012, pp. 3-33.

-

- 3. Cheon, J.Y., Ku, N., Jung, Y., Lee, K., and Kim, T., “Hydrophilic Treatment for Strong Carbon Nanotube Fibers,” Functional Composites and Structures, Vol. 3, No. 2, 2021, pp. 025002.

-

- 4. Kim, T., Shin, J., Lee, K., Jung, Y., Lee, S.B., and Yang, S.J., “A Universal Surface Modification Method of Carbon Nanotube Fibers with Enhanced Tensile Strength,” Composites Part A: Applied Science and Manufacturing, Vol. 140, 2021, pp. 106182.

-

- 5. Ku, N., Cheon, J., Lee, K., Jung, Y., Yoon, S.-Y., and Kim, T., “Hydrophilic and Conductive Carbon Nanotube Fibers for High-Performance Lithium-Ion Batteries,” Materials, Vol. 14, No. 24, 2021, pp. 7822.

-

- 6. Lee, D., Ryu, S., and Ku, B.-C., “A Review of Carbon-Reinforced Carbon Nanotube Fibers Composites,” Composites Research, Vol. 32, No. 3, 2019, pp. 127-133.

-

- 7. Qu, S., Dai, Y., Zhang, D., Li, Q., Chou, T.-W., and Lyu, W., “Carbon Nanotube Film Based Multifunctional Composite Materials: An Overview,” Functional Composites and Structures, Vol. 2, 2020, pp. 022002.

-

- 8. Shin, J., Lee, K., Jung, Y., Park, B., Yang, S.J., Kim, T., and Lee, S.B., “Mechanical Properties and Epoxy Resin Infiltration Behavior of Carbon-Nanotube-Fiber-Based Single-Fiber Composites,” Materials, Vol. 14, No. 1, 2020, pp. 106.

-

- 9. Kim, J.-S., Park, J., Kim, S.M., Kwac, L.K., and Hwang, J.Y., “Enhancement of the Mechanical Properties of CNT Fibers Synthesized by Direct Spinning Method with Various Post-Treatments,” Composites Research, Vol. 28, No. 4, 2015, pp. 239-243.

-

- 10. Kim, J.W., Sauti, G., Wincheski, R.A., Cano, R.J., Jensen, B.D., and Smith, J.G., “Unidirectional Carbon Nanotube Yarn/polymer Composites,” NASA TM, Vol., 2018, pp. 220081.

- 11. Shi, Q.Q., Zhan, H., Mo, R.W., and Wang, J.N., “High-strength and Toughness Carbon Nanotube Fiber/resin Composites by Controllable Wet-stretching and Stepped Pressing,” Carbon, Vol. 189, 2022, pp. 1-9.

-

- 12. Zhan, H., Lin, J.H., Shi, H.L., and Wang, J.N., “Construction of Carbon Nanotubes/bismaleimide Composite Films with Superior Tensile Strength and Toughness,” Composites Science and Technology, Vol. 214, 2021, pp. 108975.

-

- 13. Vilatela, J.J., Khare, R., and Windle, A.H., “The Hierarchical Structure and Properties of Multifunctional Carbon Nanotube Fibre Composites,” Carbon, Vol. 50, No. 3, 2012, pp. 1227-1234.

-

- 14. Sui, X., Greenfeld, I., Cohen, H., Zhang, X., Li, Q., and Wagner, H.D., “Multilevel Composite Using Carbon Nanotube Fibers,” Composites Science and Technology, Vol. 137, 2016, pp. 35-43.

-

- 15. Kim, J.H., Koo, S.-J., Cheon, J.Y., Jung, Y., Cho, S., Lee, D., Choi, J.W., Kim, T., and Song, M., “Self-powered and Flexible Integrated Solid-state Fiber-shaped Energy Conversion and Storage Based on CNT Yarn with Efficiency of 5.5%,” Nano Energy, Vol. 96, 2022, pp. 107054.

-

- 16. Na, Y.W., Cheon, J.Y., Kim, J.H., Jung, Y., Lee, K., Park, J.S., Park, J.Y., Song, K.S., Lee, S.B., Kim, T., and Yang, S.J., “All-in-one Flexible Supercapacitor with Ultrastable Performance under Extreme Load,” Science Advances, Vol. 8, No. 1, 2022, pp. eabl8631.

-

- 17. Jung, Y., Kim, T., and Park, C.R., “Effect of Polymer Infiltration on Structure and Properties of Carbon Nanotube Yarns,” Carbon, Vol. 88, 2015, pp. 60-69.

-

- 18. Jung, Y., Jeong, Y.C., Kim, J.H., Kim, Y.S., Kim, T., Cho, Y.S., Yang, S.J., and Park, C.R., “One Step Preparation and Excellent Performance of CNT Yarn Based Flexible Micro Lithium Ion Batteries,” Energy Storage Materials, Vol. 5, 2016, pp. 1-7.

-

This Article

This Article

-

2022; 35(3): 139-146

Published on Jun 30, 2022

- 10.7234/composres.2022.35.3.139

- Received on Jun 2, 2022

- Revised on Jun 14, 2022

- Accepted on Jun 18, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Taehoon Kim

-

Composites Research Division, Korea Institute of Materials Science (KIMS), Korea

- E-mail: tkim67@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.