- Analysis of Thermal Degradation Mechanism by Infrared High-speed Heating of CF-PEKK Composites in Hot Press Forming

Kyo-Moon Lee*, Soo-Jeong Park**, Ye-Rim Park**, Seong-Jae Park*, Yun-Hae Kim*,**†

* Major of Materials Engineering, Dept. of Marine Equipment Engineering, Korea Maritime and Ocean University

** Department of Ocean Advanced Materials Convergence Engineering, Korea Maritime and Ocean University- 핫프레스 공정 기반 CF-PEKK 복합재의 근적외선 고속가열에 의한 열적 열화 반응의 메커니즘 분석

이교문*· 박수정**· 박예림**· 박성재*· 김윤해*,**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The application of infrared heating in the hot press forming of the thermoplastic composites is conducive to productivity with high-speed heating. However, high energy, high forming temperature, and high-speed heating derived from infrared heating can cause material degradation and deteriorate properties such as re-melting performance. Therefore, this study was conducted to optimize the process conditions of the hot press forming suitable for carbon fiber reinforced polyetherketoneketone(CF/PEKK) composites that are actively researched and developed as high-performance aviation materials. Specifically, the degradation mechanisms and properties that may occur in infrared high-speed heating were evaluated through morphological and thermal characteristics analysis and mechanical performance tests. The degradation mechanism was analyzed through morphological investigation of the crystal structure of PEKK. As a result, the size of the spherulite decreased as the degradation progressed, and finally, the spherulite disappeared. In thermal characteristics, the melting temperature, crystallization temperature and heat of crystallization tend to decrease as degradation progresses, and the crystal structure disappeared under long-term exposure at 460°C. In addition, the low bonding strength was observed on the degraded surface, and the bonding surfaces of PEKK did not melt intermittently. In conclusion, it was confirmed that the CF/PEKK composite material degraded at 420°C in the infrared high-speed heating. Furthermore, the spherulite experienced morphological changes and the re-melting properties of thermoplastic materials were degraded

열가소성 복합재의 핫프레스 성형공정에서 근적외선 가열의 적용은 소재를 성형온도까지 고속가열함으로써 공정 전체의 생산성을 확보할 수 있으나, 고에너지, 높은 성형온도, 고속가열에 의해 소재의 열화가 발생하여 재용융 성능 등의 소재 특성이 저하될 수 있다. 이에 본 연구는 고성능 항공소재로 활발히 연구개발되고 있는 Carbon fiber reinforced Polyetherketoneketone(CF/PEKK) 복합재에 적합한 핫프레스 성형공정의 최적화된 공정조건을 확립하기 위하여 근적외선 고속가열을 적용하였을 때, CF/PEKK 복합재에서 발생할 수 있는 열화 메커니즘과 그 특성을 형태학적, 열적 특성 및 기계적 성능 시험을 통해 평가하였다. 열화 반응에 따른 메커니즘 규명은 광학현미경을 활용하여 PEKK의 결정구조의 형태학적 조사를 기반으로 분석하였다. 그 결과, 열화가 진행됨에 따라 구결정의 크기가 감소하며 최종적으로 완전 열화 시 구결정이 소멸되는 것을 확인하였다. 열적 특성은 용융온도, 결정화온도, 발열량이 열화가 진행됨에 따라 감소하는 경향이 관찰되며, 460oC 장시간 노출에서 결정구조가 소멸된 것을 확인하였다. 랩전단강도(Lap shear strength)시험 결과, 열화된 표면에서는 낮은 접합강도가 관찰되며, 접합면 분석에서 특정 면에서는 열에 의한 용융 특성이 나타나지 않았다. 결론적으로 CF/PEKK 복합재의 근적외선 고속가열 적용에 있어 특정 온도에서 열화 진행되며, 이에 구결정의 형태학적 변화와 열가소성 소재의 재용융 특성의 저하를 확인하였다

Keywords: 탄소섬유/PEKK 열가소성 복합재(Carbon Fiber-PEKK), 적외선가열(Infrared Heating), 열열화(Thermal Degradation), 핫프레스성형(Hot Press Forming)

열가소성 복합재는 기존 열경화성 복합재에 비해 우수한 내흡습성, 내충격성과 재활용 특성을 가지며 재료의 보관 및 취급이 용이하고 짧은 성형시간으로 대량생산에 유리한 소재다. 기존 열가소성 복합재는 기계적 성능이 낮아 제한적으로 사용되어 왔지만, 기계 성능이 우수한 엔지니어링, 고성능엔지니어링 플라스틱이 개발됨에 따라 점차 활용범위가 늘어가고 있는 추세이다[1,2].

핫프레스 성형(Hot press forming) 공정은 열가소성 복합재를 고품질, 고속생산하기에 적합하고 자동화 공정 적용에 유리한 공정기술이다. 핫프레스 성형공정에서 가열 단계는 공정 전체의 생산성에 큰 영향을 미치는 요인이며, 높은 성형온도가 요구되는 엔지니어링, 고성능엔지니어링 플라스틱 복합재는 고온의 온도까지 빠른 가열하는 기술이 요구된다.

근적외선(Infrared Ray: IR) 가열은 높은 복사에너지를 가진 짧은 파장이 열가소성 소재 내부에 침투하여 내외부를 수분 내로 높은 성형온도까지 가열할 수 있는 기술로써, 핫프레스 성형공정의 생산성을 확보하기 위한 기술로 평가된다[3].

하지만 열가소성 복합재는 열에 매우 민감하며, 성형성을 확보하기 위한 높은 성형온도, 근적외선 고속가열, 높은 복사에너지에 의해 열화가 발생한다. 열가소성 고분자의 열에 의한 열화는 가교결합, 사슬 절단, 산화반응 등의 영향으로 고분자가 경화되어 재용융 특성을 상실하게 되며, Fusion bonding, 재활용과 같은 재용융 특성과 표면 품질이 중요시되는 기술에 대해서 유의미한 결함으로 작용될 수 있다[4-6].

따라서 본 연구에서는 항공 소재로 개발되고 있는 Carbon fiber reinforced Polyetherketoneketone(CF/PEKK) 복합재의 핫프레스 성형공정에서 근적외선 고속가열에 의한 소재의 열화 메커니즘 및 특성을 분석함으로써, 공정 최적화를 위한 기반을 마련하고자 한다.

2.1 재료

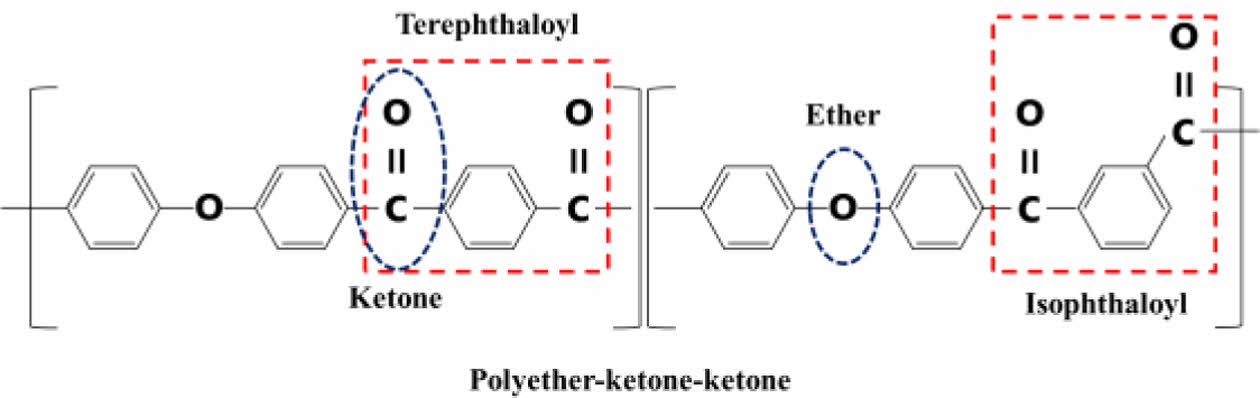

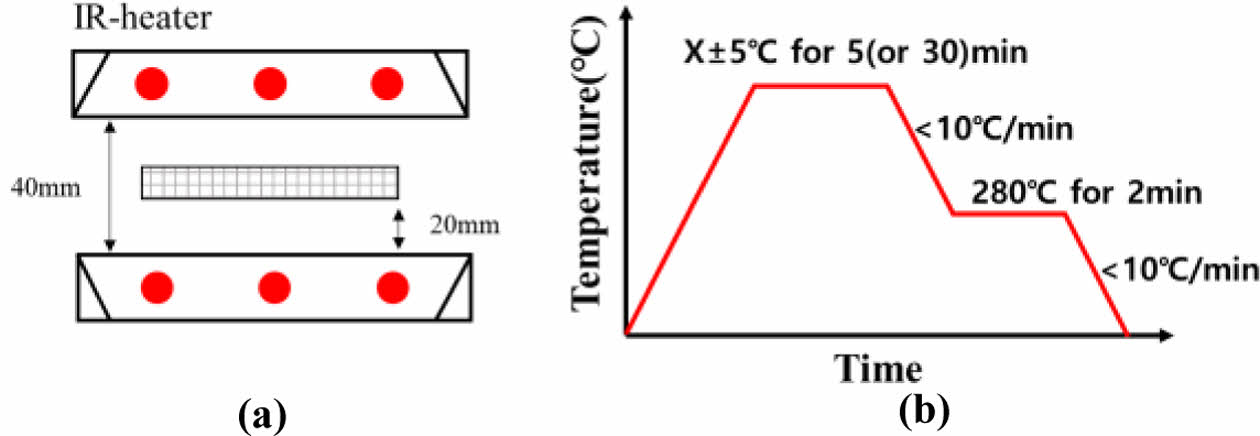

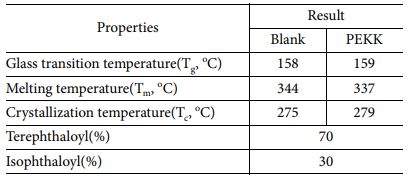

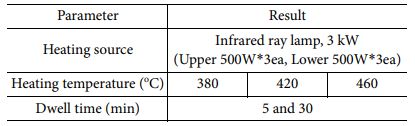

본 연구에서는 Solvay 社의 APC(PEKK-FC) 모델로 PEKK와 Carbon fiber가 혼합된 prepreg를 [45/0/-45/90]2s 패턴으로 적층하여 진공오븐성형으로 중간재(Blank) 제작하였으며, Fig. 1 과 Table 1에 PEKK의 분자구조와 PEKK 원자재 및 제작된 중간재의 열 특성을 각각 나타내었다. Fig. 2는 근적외선 가열 모식도를 나타냈으며, Table 2는 근적외선 가열조건으로 제조사 Solvay 社의 성형온도 및 열화가 진행되는 온도를 기준으로 성형온도 범위를 설정하였다[7,10]. 열화에 따른 결정구조 변화를 확인하기 위하여 전체 공정 중 가열 단계만 진행하였으며, 냉각과정에서 무정형 구조의 성장을 최소화하기 위하여 10oC/min 이하의 냉각속도를 유지하며, 280oC 위치에서 2분간 유지하였다.

2.2 실험방법

본 연구에서는 근적외선 고속가열에 의해 CF/PEKK 복합재의 열화의 메커니즘을 확인하기 위하여 형태학, 열적 특성, 기계적 성능을 분석하였다.

형태학적 분석은 광학현미경을 통해 확인하였으며, 가열 후 표면에 존재하는 결정의 형상 및 변화를 분석하였다. 열 특성은 시차 주사 열량측정법(Differential Scanning Calorimetry: DSC)을 통해 분석하였으며, 시험은 30-400oC 온도 범위, 20oC/min 승온 및 냉각속도, 아르곤 분위기에서 진행하였다. 열화에 의한 수지의 특성 변화를 랩전단강도(Lap shear strength: LSS) 시험을 통해 확인하였으며, 시편제작은 근적외선 고속가열 후 진공오븐성형을 통해 접합하여 진행하였다.

|

Fig. 1 PEKK molecular structure and functional group |

|

Fig. 2 The schematic diagram of positioning (a), IR heating process (b) of the CF/PEKK blank |

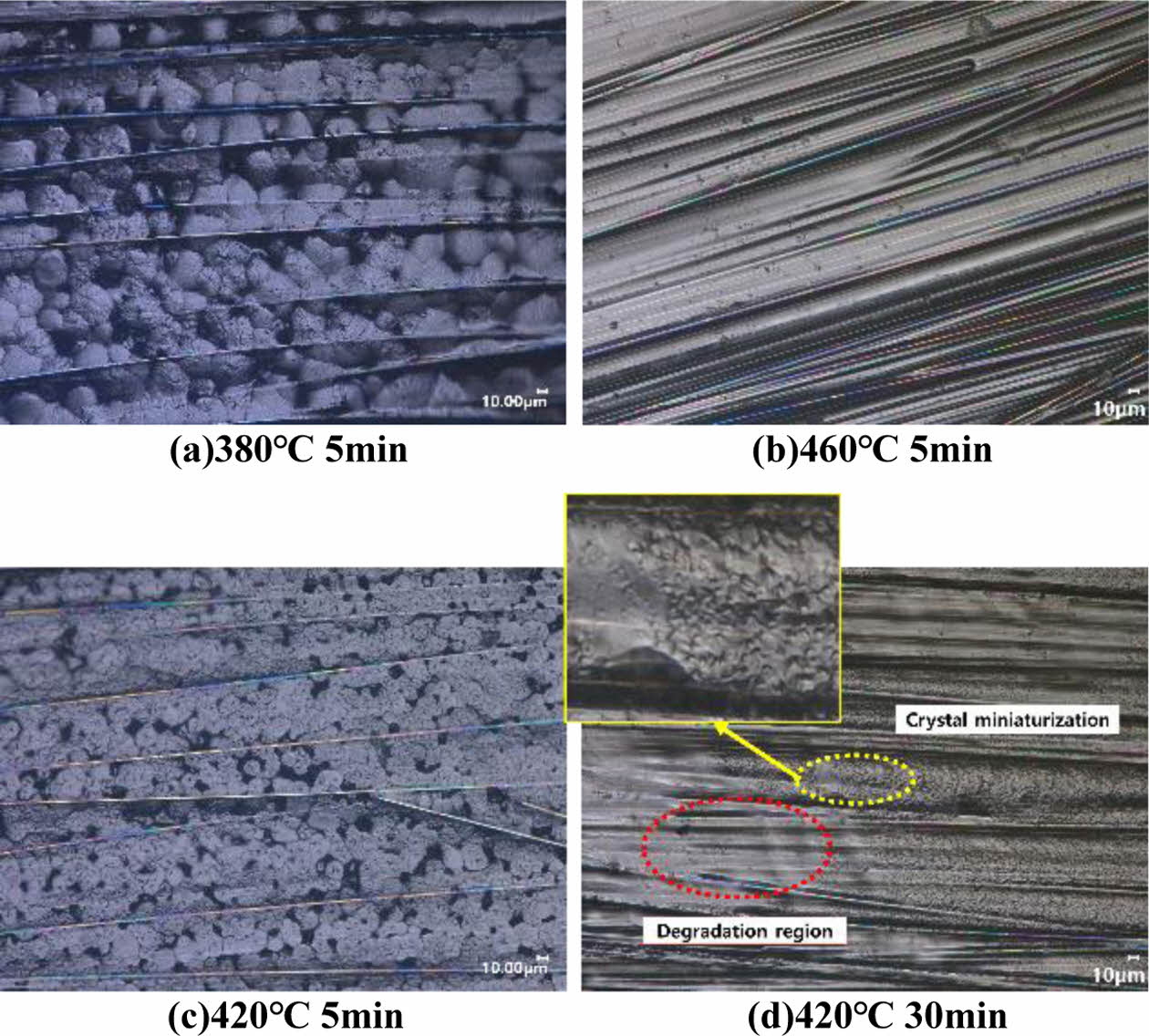

Fig. 3은 근적외선 고속가열 시 CF/PEKK의 표면의 PEKK 구결정 상태를 광학현미경을 통해 관찰한 결과이다. Fig. 3(a) 380oC 가열 시 표면의 PEKK는 조대한 구결정으로 구성되어 있으며, Fig. 3(c) 420oC 5분 가열에서 구결정의 크기가 작아지며 밀도가 높아졌다. Fig. 3(d) 가열 시간이 길어질수록 점차 구결정이 작아지며 결정 경계가 소멸하며, 넓은 범위에서 부분적으로 매끄러운 표면인 열화 영역(Degradation region)이 발생하였다.

Fig. 3(b) 460oC 가열은 모든 면에서 열화 영역을 형성하였으며 극소량으로 결정이 관찰되었다. 이러한 결과를 토대로 CF/PEKK 복합재가 근적외선 고속가열에 노출되어 열화가 진행될 때, 표면에 구결정이 미립화되며, 점차 구결정이 무한이 작아짐에 따라 결정립이 소멸하고 이후 모든 구결정이 소멸하여 열화 영역을 형성함을 확인하였다.

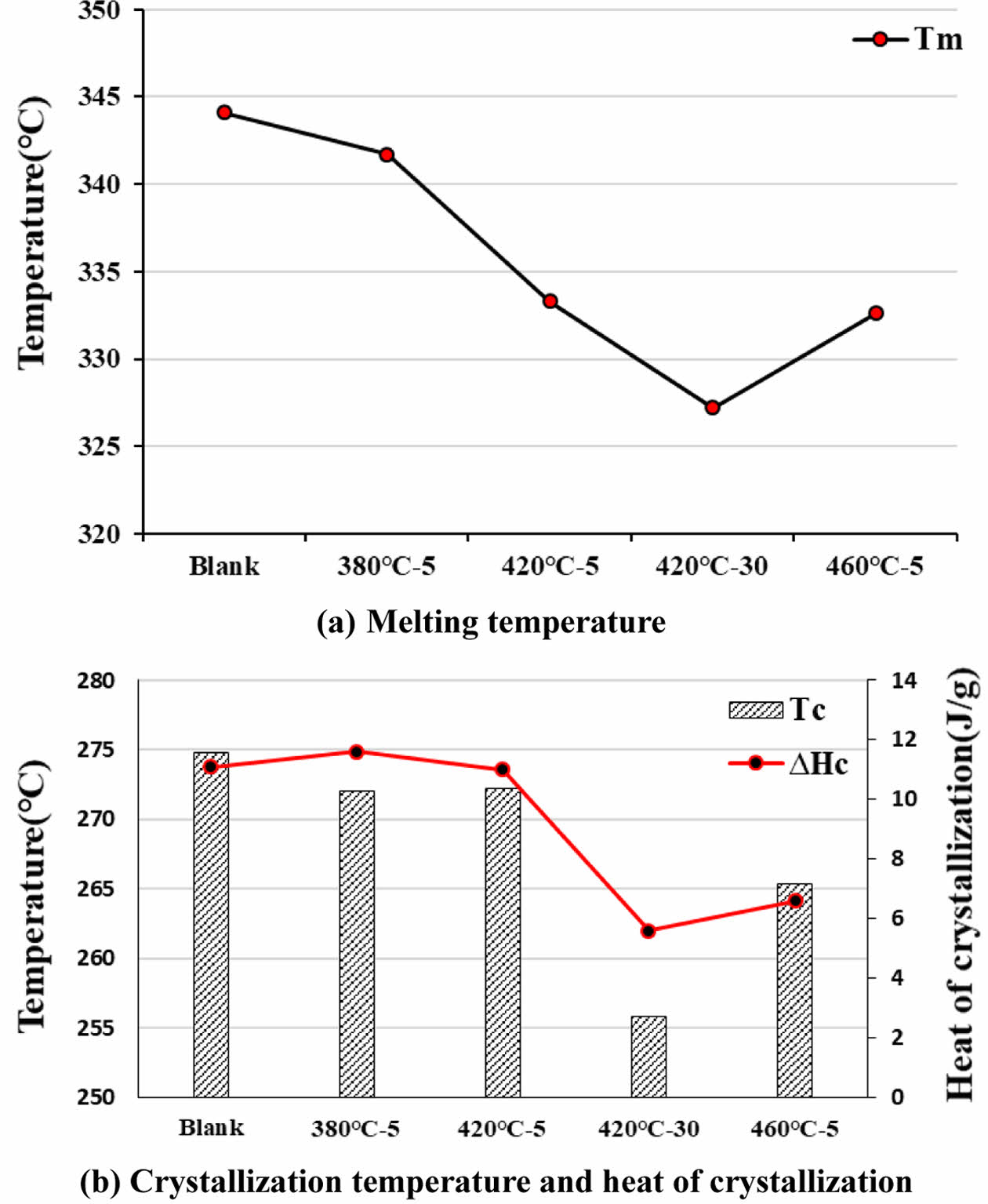

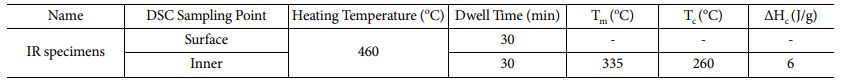

Fig. 4, Table 3은 근적외선 고속가열된 CF/PEKK 복합재의 DSC 결과이다. 중간재와 비교하였을 때, 용융온도는 380oC 기준으로 가열온도 및 시간이 증가할수록 감소하는 경향을 나타낸다. 이는 PEKK 분자구조에서 용융온도와 관계있는 케톤기(Ketone, -C=O-)가 고온에 노출됨에 따라, 다른 PEKK 사슬의 반응기와의 가교결합(Cross-link)에 의한 영향으로 판단된다[4,5,8].

결정화온도, 발열량은 PEKK의 결정을 이루는 사슬의 상태와 관계가 있는 요인으로 공통적으로 420oC 30분 가열조건부터 감소하는 경향이 관찰되었으며, 이는 결정이 성장하기 위한 에너지 및 결정을 이루는 사슬의 감소를 의미한다[10]. 특히, Table 4에서 460oC 30분 가열에서는 PEKK의 열특성이 모두 소멸된 것을 확인하였으며, 이는 PEKK에 가역적 반응을 할 수 있는 결정들이 모두 소실되어 비가역적인 특징을 가지게 된 것을 판단된다. 반면 460oC 30분 가열 시편의 내부에서 열특성이 검출되었으며, 이는 짧은 파장으로 소재 내부까지 침투하여 가열하는 근적외선 가열방식에도 불구하고 산소와 직접적으로 노출되어 있는 표면에서 내부에 비해 급격한 열화가 진행되고 표면에 열화된 PEKK가 산소를 차단하여 내부 열화를 지연하는 것으로 보여진다[10].

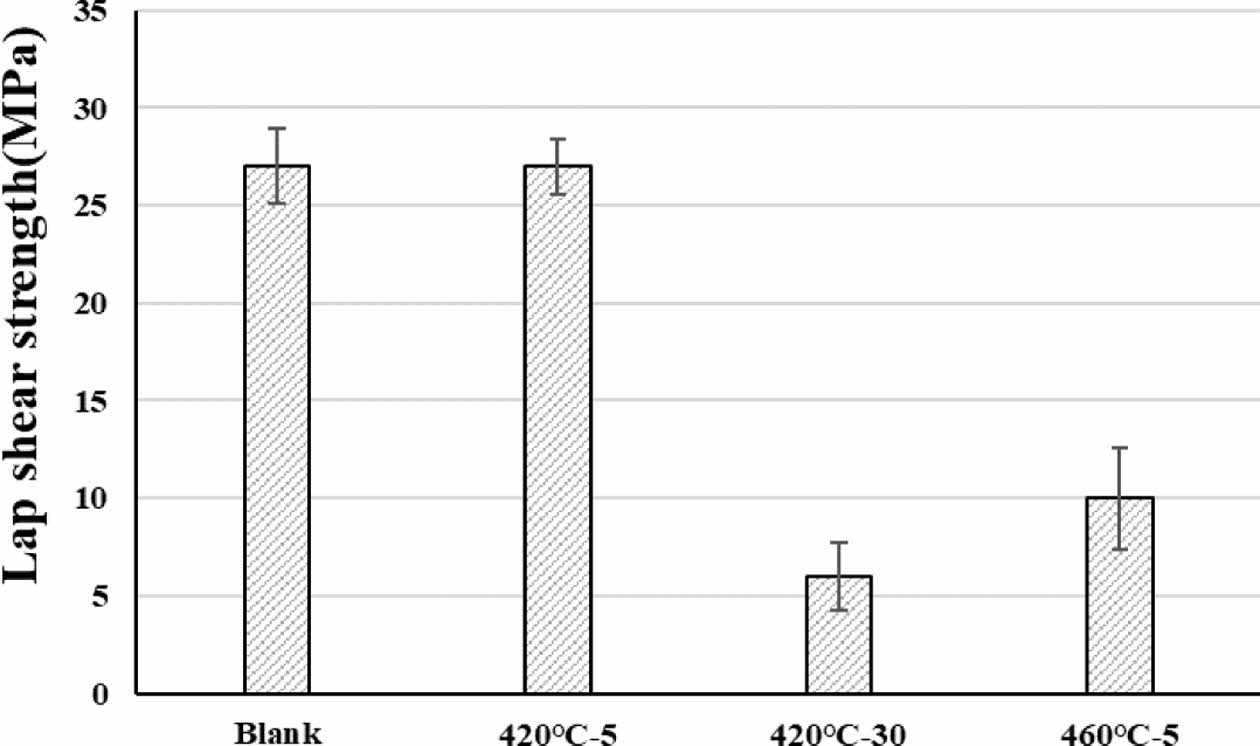

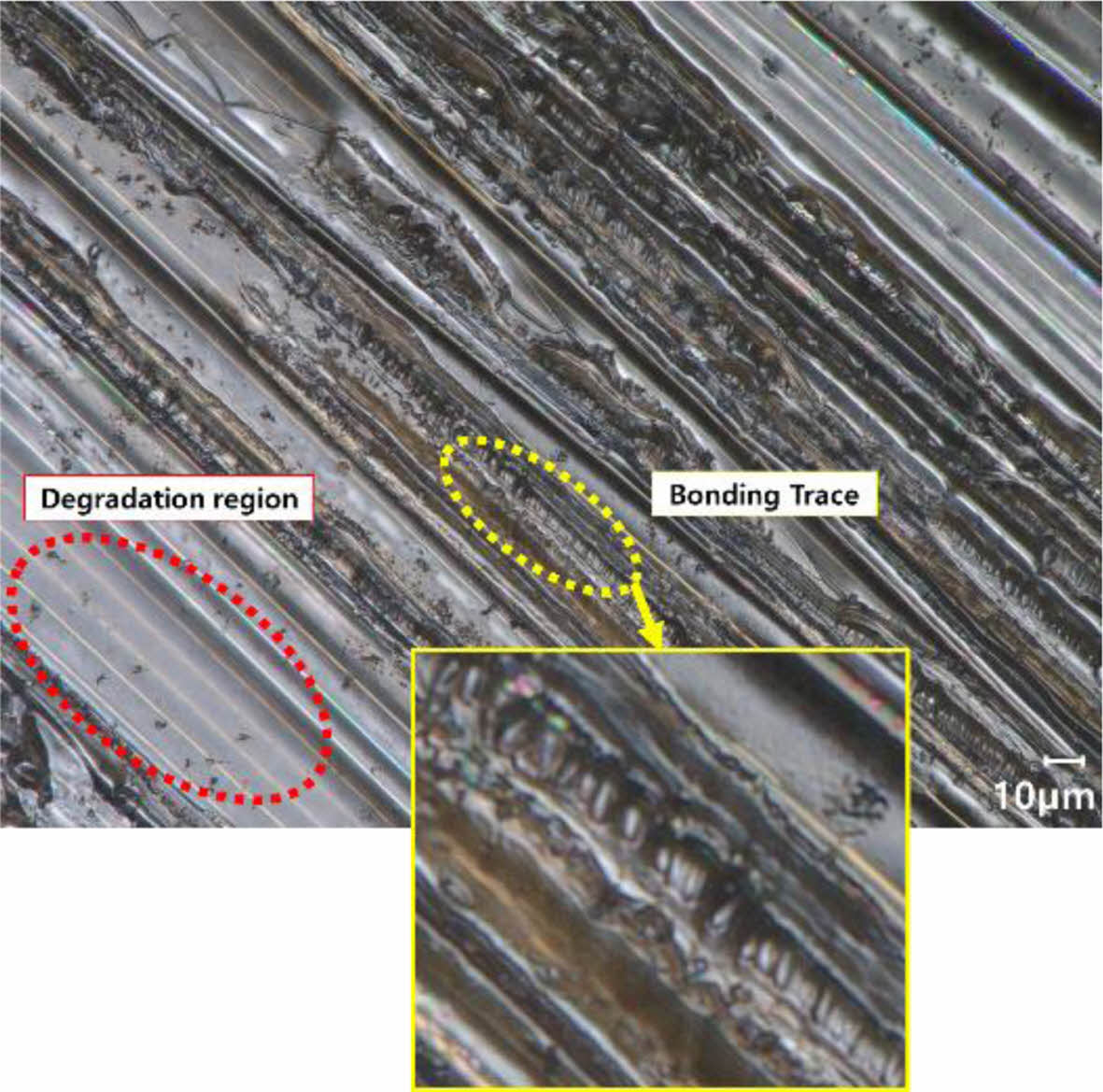

Fig. 5는 근적외선에 의해 열화된 표면에서의 PEKK의 재용융특성을 확인하기 위하여 랩전단시험을 진행하였으며, Fig. 3에서의 소형화된 결정 및 열화 영역을 가지는 420oC 30분, 460oC 가열 시편에서 낮은 접합강도가 관찰되었다. 접합파괴면에서(Fig. 6) 진공오븐성형 중 재용융을 통한 결합은 일부에서만 관찰되고 대부분 열화 영역이 관찰되었다. 열화영역에서 재용융에 의한 결합 흔적이 관찰되지 않은 것으로 보아 해당 표면은 용융 특성이 소실된 것으로 사료된다.

이러한 결과를 토대로 근적외선 고속가열에서 CF/PEKK 복합재의 열화 메커니즘은 열화 전 PEKK에서 조대한 구결정의 성장이 가능하지만, 열화가 진행될 수록 표면의 가교결합이 증가하고 가교된 사슬들을 핵으로 하여 결정이 성장함에 따라 구결정이 작아지게 된다[11]. 이후 지속적인 열화로 표면에서의 가교결합 및 결정구조의 소멸로 열화 영역을 형성하게 되며 이는 용융 특성이 소실된 상태로, 재용융이 필요한 접합공정에서 결함으로 작용될 수 있다.

|

Fig. 3 Spherical characteristics according to surface degradation of CF/PEKK by IR heating (x500) |

|

Fig. 4 The thermal characteristics of CF/PEKK degraded by IR heating |

|

Fig. 5 Lap shear strength as degradation of CF/PEKK |

|

Fig. 6 Loss of re-melting properties in degradation region |

본 연구는 CF/PEKK 복합재의 근적외선 고속가열 적용에 따른 열화 메커니즘 및 특성을 분석하기 위하여 형태학적 분석, 열 특성 및 기계적 성능 시험을 진행하였으며, 다음과 같은 결론은 도출하였다.

1. CF/PEKK 복합재의 열화가 진행됨에 따라 구결정의 성장이 어려워지며 최종적으로 열화 영역의 형태에 도달하게 된다. 이는 용융 성질이 저하된 상태로 재성형이 불가능하며, 용융접합시 결함으로 작용한다.

2. 근적외선 고속가열 시 PEKK는 420oC에서 열화가 시작되며, 380oC 조건은 안정적인 가열온도임을 확인하였다. 특히 근적외선 가열에서 PEKK는 짧은 시간 내에 표면에서부터 열화가 진행되기 때문에 긴 유지시간은 지양되어야 한다.

3. 반결정성 고분자에서의 열화 메커니즘과 특성 분석으로 형태학적, 열 특성 변화가 열화의 근거가 될 수 있음을 확인하였으며, 반결정성 고분자 재료의 다양한 성형 공정 적용에서 열에 의한 열화를 분석하기 위한 유용한 자료로 활용될 것으로 판단된다.

이 연구는 2022년도 산업통상자원부 및 산업기술평가 관리원(KEIT) 연구비 지원에 의한 연구임(‘20007444’).

- 1. Park, D.C., Park, C.W., Shin, D.H., and Kim, Y.H., “A Study on Crystallization of Thermoplastic Aromatic Polymer,” Composites Research, Vol. 31, No. 2, 2018, pp. 63-68.

-

- 2. Jung, H., Bae, K.J., Jin, J.U., Oh, Y., Hong, H., Youn, S.J., You, N.H., and Yu, J., “The Effect of Aqueous Polyimide Sizing Agent on PEEK Based Carbon Fiber Composites Using Experimental Techniques and Molecular Dynamics Simulations,” Functional Composites and Structures, Vol. 2, No. 2, 2020, pp. 025001.

- 3. Troughton, M.J., Handbook of Plastics Joining: A Practical Guide, William Andrew, 2008.

- 4. Phillips, R., Glauser, T., and Månson, J.A.E., “Thermal Stability of PEEK/carbon Fiber in Air and Its Influence on Consolidation,” Polymer Composites, Vol. 18, No. 4, 1997, pp. 500-508.

-

- 5. Day, M., Suprunchuk, T., Cooney, J.D., and Wiles, D.M., “Thermal Degradation of Poly(aryl‐ether–ether‐ketone)(PEEK): A Differential Scanning Calorimetry Study,” Journal of Applied Polymer Science, Vol. 36, No. 5, 1988, pp. 1097-1106.

-

- 6. Rosato, D.V., Rosato, D.V., and Rosato, M., Plastic Product Material and Process Selection Handbook, Elsevier, 2004.

- 7. Donadei, V., Lionetto, F., Wielandt, M., Offringa, A., and Maffezzoli, A., “Effects of Blank Quality on Press-formed PEKK/carbon Composite Parts,” Materials, Vol. 11, No. 7, 2018, pp. 1063.

-

- 8. Chan, C.M., and Venkatraman, S., “Crosslinking of Poly (arylene ether ketone)s 1. Rheological Behavior of the Melt and Mechanical Properties of Cured Resin,” Journal of Applied Polymer Science, Vol. 32, No. 7, 1986, pp. 5933-5943.

-

- 9. Lee, K.M., “Effect of Infrared Heating Process on Surface and Bonding Properties of Thermoplastic Composites in Hot Press Forming”, Korea Maritime and Ocean University, 2022.

- 10. Pascual, A., Toma, M., Tsotra, P., and Grob, M.C., “On the Stability of PEEK for Short Processing Cycles at High Temperatures and Oxygen Containing Atmosphere,” Polymer Degradation and Stability, Vol. 165, 2019, pp. 161-169.

- 11. Wei, L., and McDonald, A.G., “Peroxide Induced Cross‐linking by Reactive Melt Processing of Two Biopolyesters: Poly (3‐hydroxybutyrate) and Poly(l‐lactic acid) to Improve Their Melting Processability,” Journal of Applied Polymer Science, Vol. 132, No. 13, 2015.

-

This Article

This Article

-

2022; 35(2): 93-97

Published on Apr 30, 2022

- 10.7234/composres.2022.35.2.093

- Received on Jan 13, 2022

- Revised on Jan 24, 2022

- Accepted on Feb 10, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Yun-Hae Kim

-

* Major of Materials Engineering, Dept. of Marine Equipment Engineering, Korea Maritime and Ocean University

** Department of Ocean Advanced Materials Convergence Engineering, Korea Maritime and Ocean University - E-mail: yunheak@kmou.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.