- Hydrophobicity and Adhesion Evaluation of MWCNT/Teflon-polyurethane Topcoat for Aircraft with Different MWCNT Coating Times

Jae-Hyuk Lee*, Jong-Hyun Kim**, Joung-Man Park**†

* Department of Materials Science and Engineering, Gyeongsang National University

** Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology, Gyeongsang National University- 탄소나노튜브 코팅횟수에 따른 항공기용 탄소나노튜브/테프론-폴리우레탄 탑코트의 표면소수성 및 부착력 평가

이재혁*· 김종현**· 박종만**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This work presents an experiment study to evaluate the nanoparticle adhesion and surface hydrophobicity characteristics of Teflon-polyurethane top coat depending on the number of multi-wall carbon nanotube (MWCNT) coatings, which is a carbon-based hydrophobic particle. In order to measure the adhesion between the nanoparticles and the top coat, adhesion pull-off test was performed with different MWCNT oxidation times. Static contact angle and roughness measurements were carried out to characterize the surface hydrophobic behavior. Through the roughness evaluation, it was confirmed that the carbon nanotubes were wetted in the Teflon-polyurethane top coat, and the degree carbon nanotube wetting was confirmed through a USB-microscope. As a result, it was found that the larger the degree of wetting, the better the adhesion. From the experimental results, as the hydrophobicity of Teflon-polyurethane increased, the adhesive propertydecreased with the number of coatings. It was possible to improve the adhesive force and determine the number of coatings of carbon nanotubes with optimized hydrophobicity

본 연구에서는 항공기 방빙을 위해서 탄소계 소수성 입자인 탄소나노튜브의 코팅 횟수에 따른 테프론-폴리우레탄 탑코트의 나노입자 부착력과 표면 소수성 특성을 평가하기 위하여 실험을 진행하였다. 나노입자 부착력을 측정하기 위해서 인발접착시험을 진행하였고, 표면소수성 특성을 측정하기 위해서 정적접촉각 시험과 거칠기 평가를 진행하였다. 거칠기평가를 통하여 탄소나노튜브가 테프론-폴리우레탄 탑코트에 함침된 정도를 할 수 있었고, USB-현미경을 통하여 테프론-폴리우레탄 탑코트에 탄소나노튜브가 함침 및 분산정도를 확인하였다. 그 결과 코팅횟수가 많을수록 탄소나노튜브가 응집되고 이에 의하여 접착력이 감소한다는 것을 확인하였다. 실험결과 코팅 횟수에 따라 테프론-폴리우레탄의 소수성은 커지고 접착력은 감소하였다. 그로 인해 테프론-폴리우레탄 탑코트 와의 접착력 향상과 최적화된 소수성을 가지는 탄소나노튜브의 코팅횟수를 파악할 수 있었다

Keywords: 정적접촉각(Static contact angle), 표면저항(Surface resistance), 접착특성(Adhesive properties), 탄소나노튜브(MWCNT), 표면거칠기(Surface roughness)

항공기 결빙이란 공기 중에 노출된 항공기 표면에 과냉각 수증기나 물방울이 부착되어 결빙하는 것을 말하며[1,2] 결빙의 문제점으로는 항공기 전체의 무게 증가로 인한 연료 효율 감소, 거칠기 생성으로 인한 항력 증가, 양력 감소로 인해 엔진 터빈 온도가 상승하고, 속력을 측정하는 장치의 결빙으로 인한 센서의 오작동 등과 같은 문제가 발생하여 항공사고의 원인이 된다[3,4]. 이로 인해 항공기의 결빙 사고는 매년 꾸준히 발생하고 있다. 항공사고의 경우 여러 운송수단의 사고에 비해 자주 발생하지 않지만, 발생할 경우 엄청난 인명 피해 및 금전적 손실 등이 발생되며[6], 결빙의 의한 사고를 방지하기 위하여 다양한 방빙 및 제빙에 대한 연구가 진행되고 있다[5-9]. 현재 항공분야에서의 결빙 방지 방법에는 기계적인 방법과, 화학적인 방법이 있다[5-8]. 먼저 기계적인 방법으로는 항공기 날개 내 열선을 통하여 제거 초음파를 통한 결빙 제거 등이 있고[5-7]. 화학적인 방법은 글리콜계 제빙액을 사용하여 결빙을 제거하는 방법이 있다[7,8]. 분사 액의 경우 제빙 액의 직접 분무가 제한되는 구역이 발생하고 지속시간이 짧아 착륙시에는 제빙 액이 사라져 항공기에 결빙이 생기는 문제점이 있다[9,13].

이로 인하여 항공기 표면에 소수성 코팅을 하여 반영구적으로 방빙 및 제빙 효과를 부여하는 방법이 있다[9-11]. 일반적으로 불소계 고분자를 활용하여 소수성 표면을 제작한다[14]. 불소계 고분자의 경우 화학적 성질에서 매우 안정적이며, 녹는점과 산, 알칼리 및 유기용매에 대한 불용성을 가지고 있고 낮은 표면에너지를 가지고 있다. 그러나 불소계 고분자 코팅의 경우 시간의 경과에 따라 내마모성이 떨어져 지속력이 길지 않다는 단점이 있다[14,19]. 이를 보완하기 위해서 소수성을 띄고 있는 나노입자를 항공기 표면에 코팅하는 방법이 있는데 그 종류로는 탄소계 나노입자와 인듐주석산화물 코팅이 있다[4,16,17]. 탄소계 나노입자의 종류로는 탄노나노튜브, 카본블랙, 그래핀 3가지 종류가 있지만 그래핀의 경우 비싼 비용 때문에 상업적 연구가 더욱 필요하다. 탄소나노튜브와 카본블랙을 비교하였을 때 구조적인 차이 때문에 카본블랙을 사용하여 코팅을 할 경우 기계적 물성이 저하되고 소수성 특성을 가지기 위해서는 비교적 많은 함량을 첨가하여야 한다. 이로 인해 탄소나노튜브가 소수성 코팅에 더욱 우수하다[18,19]. 탄소나노튜브와 인듐주석산화물 코팅의 특징에는 우수한 전기 전도성을 가지고 있다. 하지만 탄소나노튜브가 인듐주석산화물 코팅에 비해 코팅 공정을 진행하였을 때 계면의 밀도가 높고, 균질하고 안정적인 나노 구조 네트워크를 형성한다. 또한 코팅 공정을 진행하였을 때 인듐주석산화물 코팅보다 탄소나노튜브의 코팅이 접착력이 우수하다[16]. 이로 인하여 본 실험에서는 탄소나노튜브를 사용하여 테프론-폴리우레탄 탑코트에 코팅 공정을 진행하였다.

본 연구에서는 항공기 방빙을 위해서 탄소계 소수성입자인 탄소나노튜브의 코팅 횟수에 따른 테프론-폴리우레탄 탑코트의 나노입자 부착력과 표면 소수성특성을 평가하여 최적의 탄소나노튜브 코팅 횟수를 찾는 것을 목적으로 연구를 진행하였다. 표면 소수성을 측정하기 위해서 증류수를 이용하여 정적접촉각 측정과 표면거칠기 평가를 진행하였다. 코팅 횟수가 늘어남에 따른 탄소나노튜브와 테프론-폴리우레탄 탑코트의 접착일을 통해 예측 접착특성을 예측하였고, 신뢰성을 확인하기 위해 접착인발시험을 진행하였다. 또한 USB 현미경을 이용하여 테프론-폴리우레탄 표면에 탄소나노튜브의 응집 정도를 확인하였고, 표면저항을 통해 탄소나노튜브의 분산 정도를 평가하였다. 최종적으로 폴리우레탄 탑코트와 탄소나노튜브 간 접착력 향상과 우수한 소수성을 가지는 탄소나노튜브의 코팅 횟수를 파악할 수 있었다.

2.1재료및시편

본 논문에서는 항공기 방빙을 위해서 탄소계 소수성 입자인 탄소나노튜브의 코팅 횟수에 따른 테프론-폴리우레탄 탑코트의 나노입자 부착력과 표면 소수성 특성을 평가하기 위하여 실험을 진행하였다. 다중벽 탄소나노튜브(직경 20 nm, 길이 10 μm, Carbon Nano-material Technology Co. Ltd., 한국)을 사용하였다. 탄소나노튜브를 용액상태로 분산하기 위해 메탄올과 1 wt%의 비율로 초음파분산기(VC-505, 소닉스&머티리얼즈(주), 미국)를 이용하여 1시간 동안 분산을 진행하였다. 가로 5 cm 세로 5 cm의 탄소섬유복합재료에 테프론-폴리우레탄 탑코트(CA8100, ppg aerospace(주), 미국)를 도포한 후 나노입자를 표면에 고착하기 위해 건조 오븐(OF-22GW, 제이오텍(주), 한국)을 활용하여 선경화를 진행하였다. 선 경화된 테프론-폴리우레탄 탑코트 위에 탄소나노튜브/에탄올을 코팅 횟수를 다르게 하여 도포하였고, 코팅 공정이 끝나면 용매를 제거하기 위해서 건조 오븐을 이용하여 60°C에서 1시간 동안 후 경화를 진행하였다.

2.2 실험방법

2.2.1 탄소나노튜브/테프론-폴리우레탄 탑코트의 표면 소수성 평가

테프론-폴리우레탄 탑코트의 탄소나노튜브의 코팅 횟수에 따른 테프론-폴리우레탄 탑코트의 표면소수성을 측정하기 위해서 USB 현미경(Dino-Lite AM4113T, 안모 일렉트로닉스(주), 대만)을 통해서 정적접촉각 시험을 진행하였다. 증류수 1 ml를 시편의 표면에 안착시켰을 때, 그 순간의 각도를 측정하였고 이를 활용하여 표면 소수성을 평가하였다[15].

식 (1)에서는 S는 고체, L은 액체, v는 기체이며 cos θ의 경우 기지 재료와 물방울의 각을 나타낸다. Young’s 식에서 중요한 부분은 cos θ를 정확하게 측정해야 보다 정확한 값을 구할 수 있다. 접촉각 측정에 대한 오류를 최소화시킬 수 있는 피타고라스 원리를 이용한 각도 계산법을 이용하였다.

2.2.2 탄소나노튜브/테프론-폴리우레탄 탑코트의 표면저항 측정

코팅 횟수에 따른 탄소나노튜브/테프론-폴리우레탄 탑코트의 표면저항을 측정하였다. 표면저항시험은 ASTM D991을 기준으로 진행하였고, 4접점 접촉식 표면저항측정기(FPP-RS8, Dasol ENG Co., 한국)을 이용하여 가로, 세로 5 cm 크기의 복합재료의 3 mm 간격으로 구획을 나누어 각 구획의 표면에 측정기기를 접촉시켜 표면저항을 측정하였다. 측정된 값을 평균 내어 결과 값을 도출하여 전기저항을 측정을 진행하였다.

2.2.3 탄소나노튜브/테프론-폴리우레탄 탑코트의 표면 거칠기 측정

탄소나노튜브/테프론-폴리우레탄 탑코트의 표면 거칠기를 측정하기 위해서 측정장비(SJ-210, 미쓰도요(주), 일본)를 사용하여 가로, 세로 5 cm 크기의 탄소나노튜브/테프론-폴리우레탄 탑코트의 8 mm 간격으로 구획을 나누어 표면에 측정기기를 접촉시켜 각 시편 당 8회 표면거칠기를 측정하였다. 측정된 결과 값은 평균 내어 결과값으로 도출하여 그래프로 나타냈다.

2.2.4 탄소나노튜브와 테프론-폴리우레탄 탑코트 간의 접착 특성평가

탄소나노튜브의 코팅 횟수에 따른 테프론-폴리우레탄 탑코트와의 부착력을 평가하기 위해 인발접착시험을 진행하였다. 각 시편의 표면에 이액형 에폭시 접착제(아팔다이트(주), 미국)를 이용하여 20 mm 직경의 금속 홀더를 부착하였고, 건조오븐을 이용하여 60°C에서 24시간 동안 경화를 진행하였다. 경화 후 금속홀더의 주변부를 원형 커팅기를 통해 탄소섬유강화 기지재가 드러날 때까지 커팅을 진행하였다. 부착력평가장비(Elconmeter519, 엘코미터(주), 영국)를 이용하여 0.1 MPa/초의 인발속도로 인발시험을 진행하였다. 그 후 USB 현미경을 이용하여 탄소나노튜브/테프론-폴리우레탄 탑코트의 파단면 및 금속 홀더의 파단면을 관찰하였다.

3.1 평가코팅횟수에 따른 탄소나노튜브/테프론-폴리우레탄 탑코트의 거칠기 평가

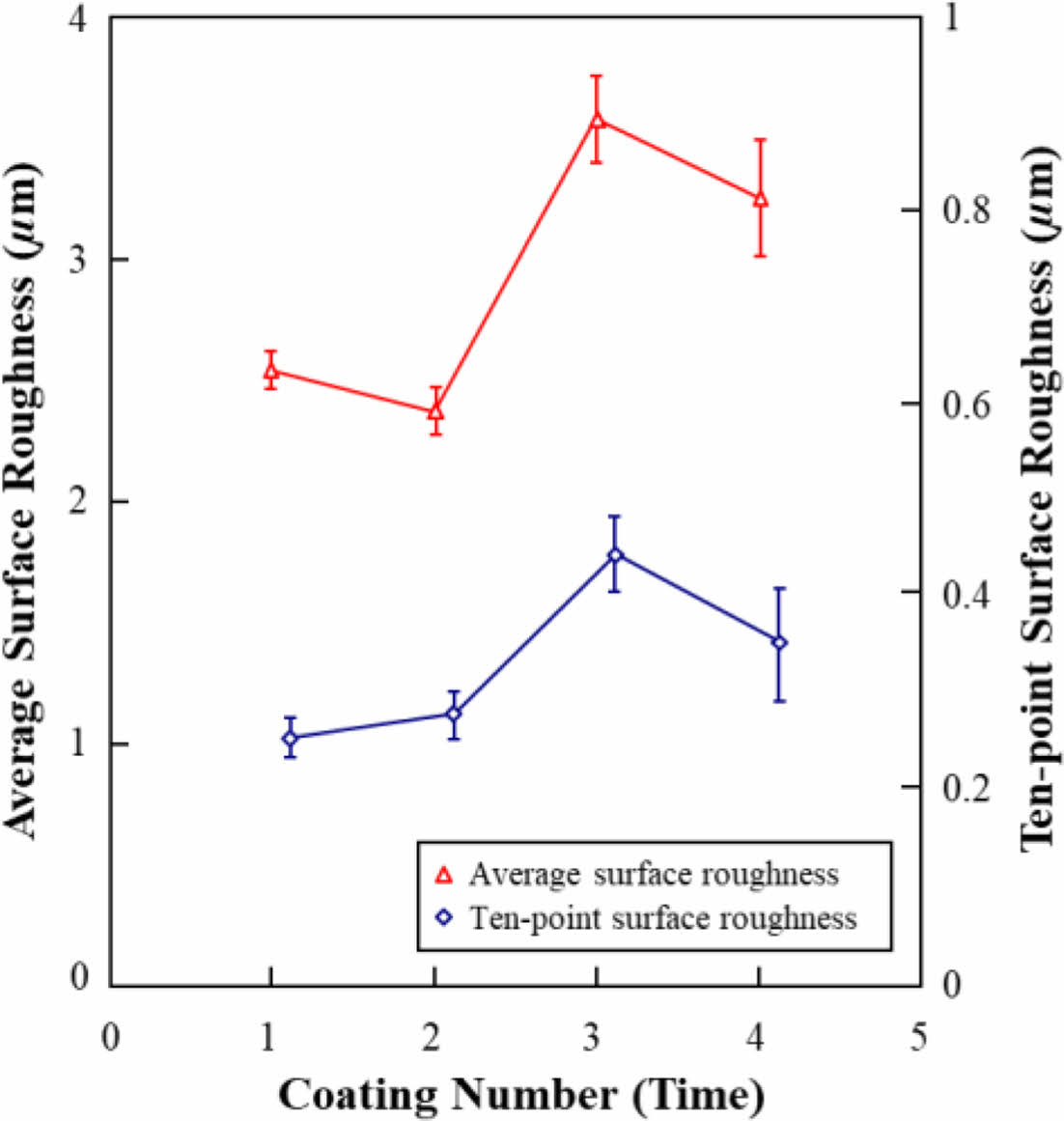

Fig. 1은 코팅 횟수에 따른 탄소나노튜브/테프론-폴리우레탄 탑코드의 표면거칠기 결과이다. 그래프에서 확인할 수 있듯이 코팅횟수가 2회에서 3회로 증가할 때 평균 표면거칠기와 10점 표면거칠기 모두 급격하게 증가하는 것을 확인하였다. 그러나 3회 이상 탄소나노튜브를 코팅함에 따라 거칠기가 감소하는 추세를 보이는 것을 확인하였다. 또한 탄소나노튜브의 코팅 횟수가 증가됨에 따라 표준편차 또한 증가되는 것을 확인하였고 이는 과량의 탄소나노튜브가 분산된 에탄올 이 코팅됨에 따라 탄소나노튜브의 유동성이 증가되어 재응집이 발생되었기 때문이다.

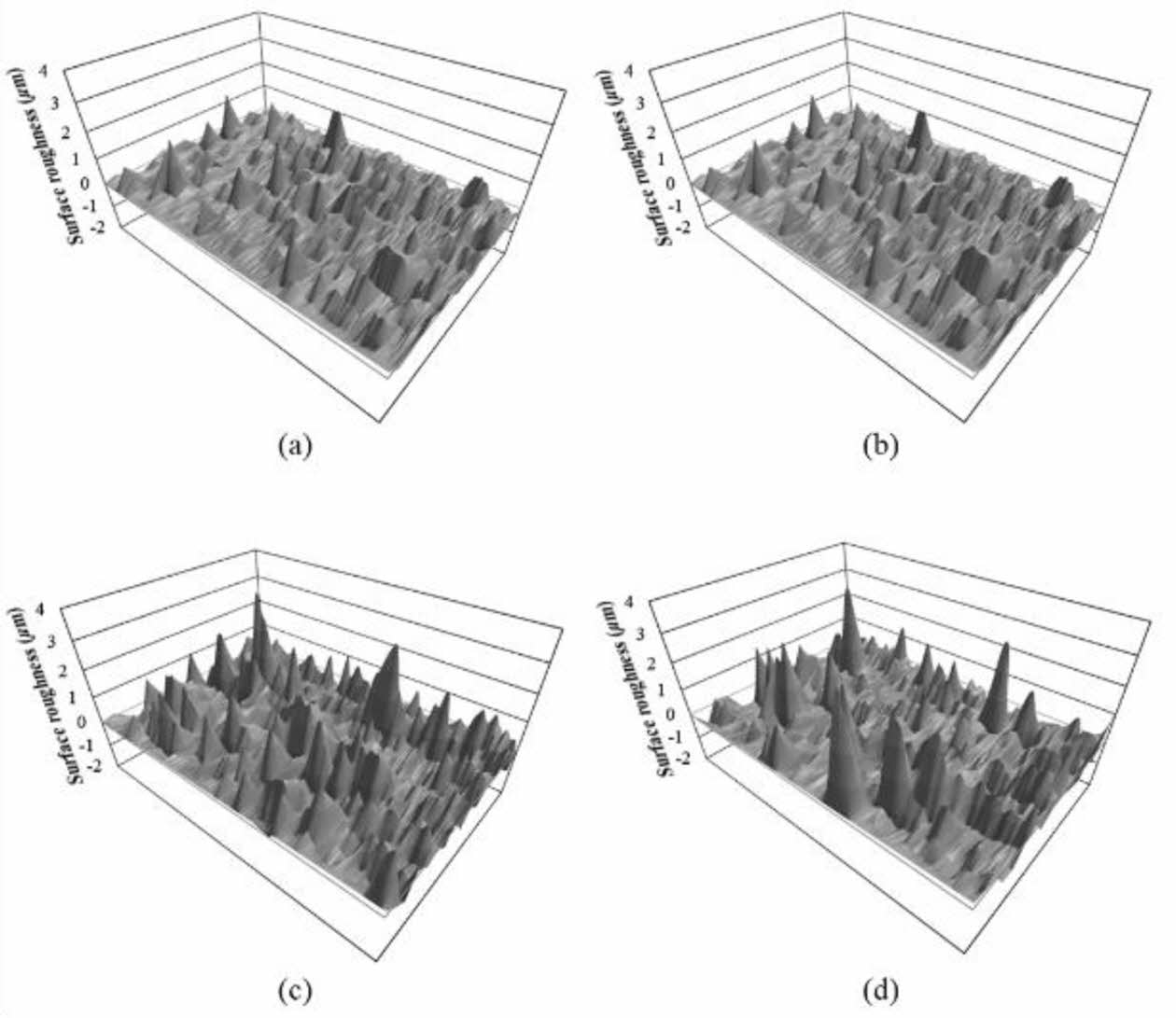

Fig. 2는 탄소나노튜브의 입자크기에 따른 테프론-폴리우레탄 탑코트의 표면의 상태를 확인 및 Fig. 1의 고찰을 뒷받침하기 위해 3차원 맵핑을 통하여 시각화한 결과이다. 탄소나노튜브를 1 회 코팅하였을 경우(Fig. 2(a)), 전체적으로 고른 거칠기가 나타나는 것을 볼 수 있으나, 다른 조건에 비해 거칠기의 크기가 작은 것을 확인할 수 있다. 탄소나노튜브의 코팅 횟수가 증가됨에 따라 거칠기의 크기 또한 증가되는 것을 확인할 수 있다. 그러나 탄소나노튜브를 4회 코팅한 시편의 경우(Fig. 2(d)), 표면거칠기의 최댓값은 가장 크나 거칠기의 간격 및 분포가 매우 큼을 확인하였다. 이는 탄소나노튜브가 표면에서 재응집되면서 가장 거칠기의 최대값을 나타낼 수 있으나, 거칠기의 간격 및 분포가 다른 시편보다 떨어지기 때문에 표준편차 및 평균거칠기가 감소됨을 확인할 수 있다.

3.2 코팅 횟수에 따른 탄소나노튜브/테프론-폴리우레탄 탑코트의 표면저항 평가

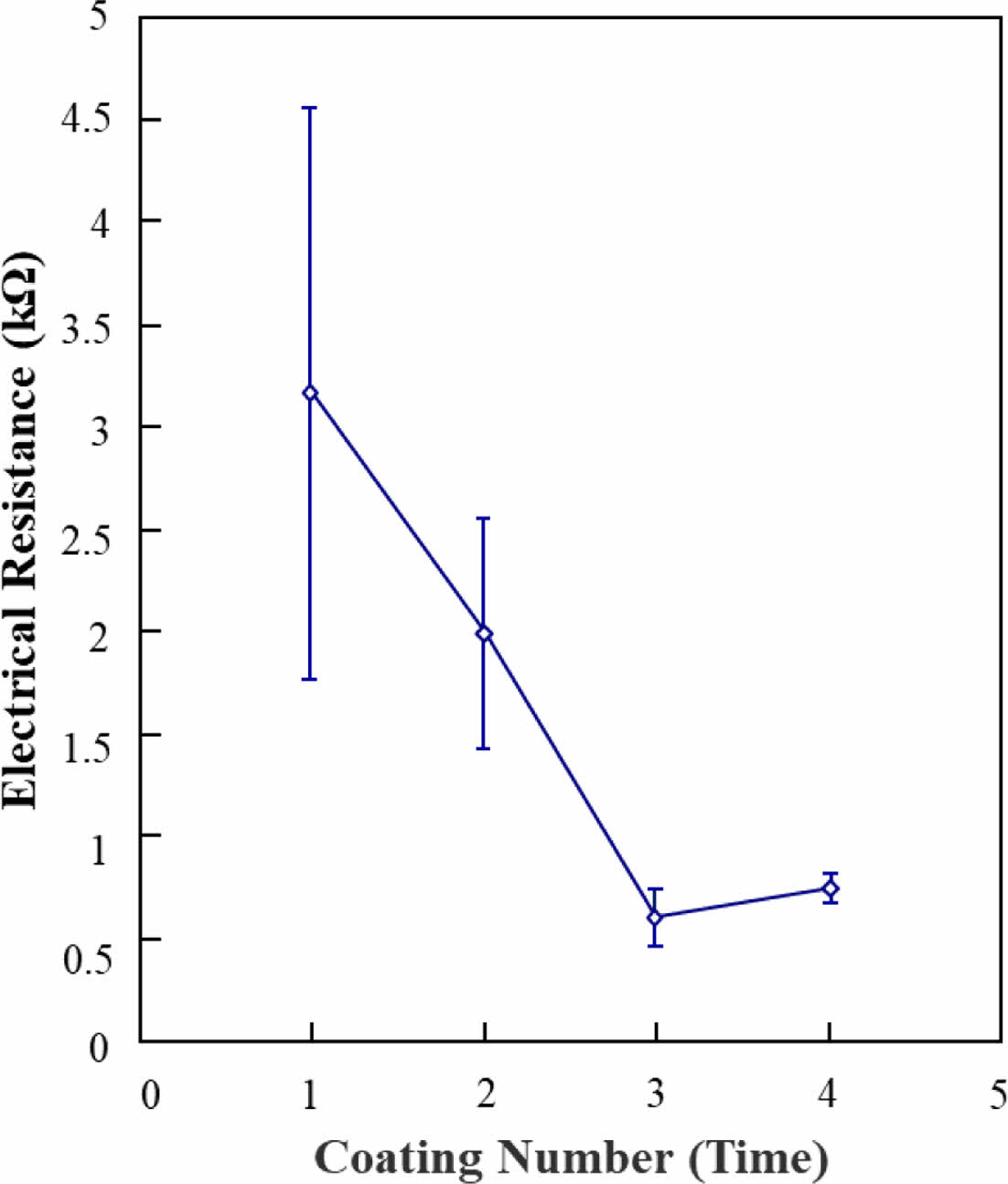

Fig. 3은 코팅 횟수에 따른 탄소나노튜브/테프론-폴리우레탄 탑코트의 표면저항 측정 결과이다. 탄소나노튜브를 1회 코팅한 경우 표면저항이 3.2 kΩ 정도로 가장 높게 나온 것을 확인하였다. 그리고 표준편차가 매우 크게 나타난 것을 확인하였고, 이는 탄소나노튜브의 함량이 적어 접점의 수가 적게 발생된 결과임을 확인하였다. 탄소나노튜브의 코팅횟수가 증가됨에 따라 표면저항이 0.6 kΩ까지 감소하는 것을 확인하였고 표준편차 또한 급격하게 감소하는 것을 확인하였다. 이는 탄소나노튜브 간 접점이 증가됨에 따라 보다 안정적인 전기저항이 나타난다는 것을 확인할 수 있다. 그러나 탄소나노튜브의 코팅횟수가 4회를 진행한 시편의 경우, 표면저항이 다시 증가됨을 확인할 수 있다. 이는 과량의 탄소나노튜브/에탄올 혼합액이 코팅됨에 따라, 에탄올이 빠르게 휘발되지 않았고 탄소나노튜브가 섬형태로 재응집되었기 때문이다.

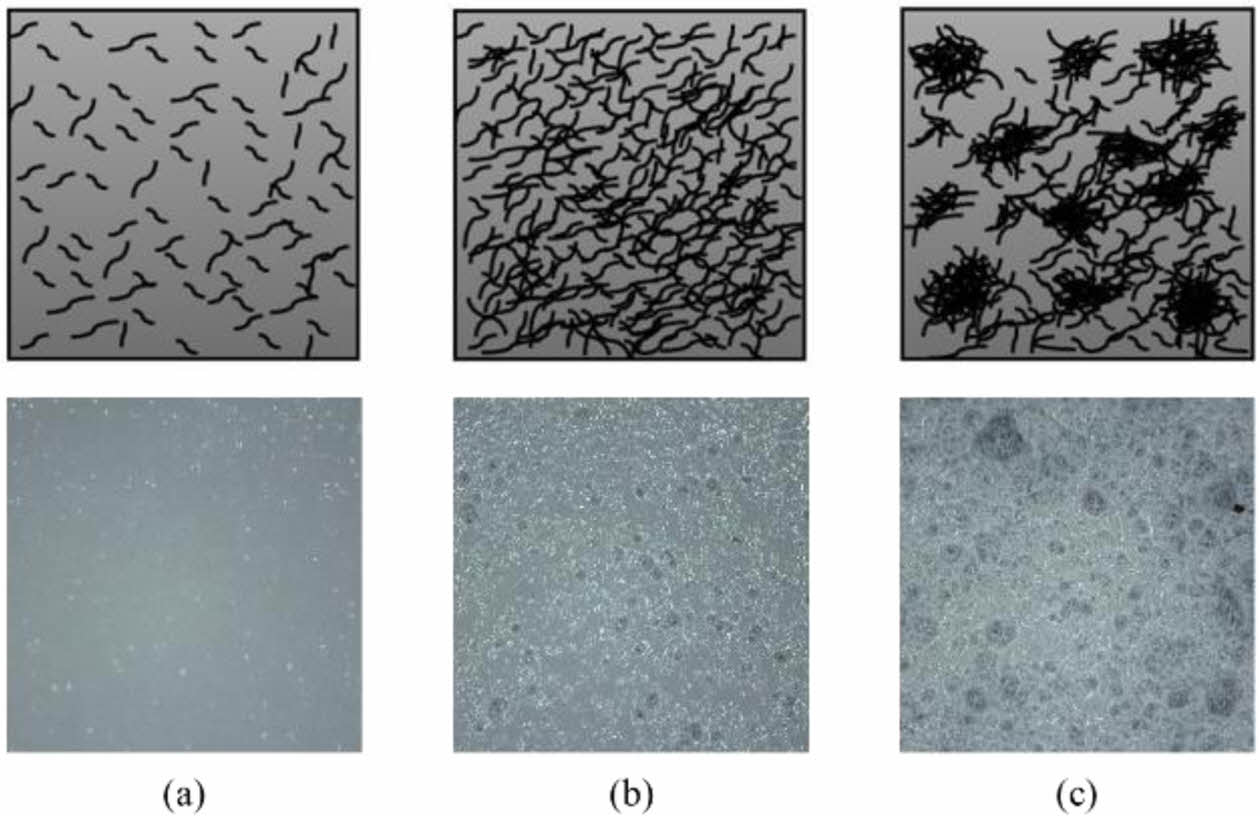

Fig. 4는 탄소나노튜브 코팅 횟수에 따른 탄소나노튜브/테프론-폴리우레탄 탑코트의 표면 관찰 결과 및 모식도이다. 1회만 코팅된 표면의 경우 매우 매끄러운 표면이 나타난 것을 볼 수 있으며, 이는 탄소나노튜브 간 응집이 발생하지 않았기 때문이다. 그러나 표면저항은 매우 높았고 이는 탄소나노튜브 간 접점이 적었기 때문에 발생된 결과임을 모식도를 통해 제시하였다. 반면 코팅횟수가 증가됨에 따라, 탄소나노튜브간의 접점이 증가되어 표면저항이 감소되나 응집이 점점 많아지는 것을 볼 수 있다. 4회 반복코팅을 진행하였을 때 탄소나노튜브간 응집이 눈에 띄게 증가하는 것을 볼 수 있고, 이는 전기저항의 증가를 야기하였다.

3.3 탄소나노튜브/테프론-폴리우레탄 탑코트의 표면 소수성 평가

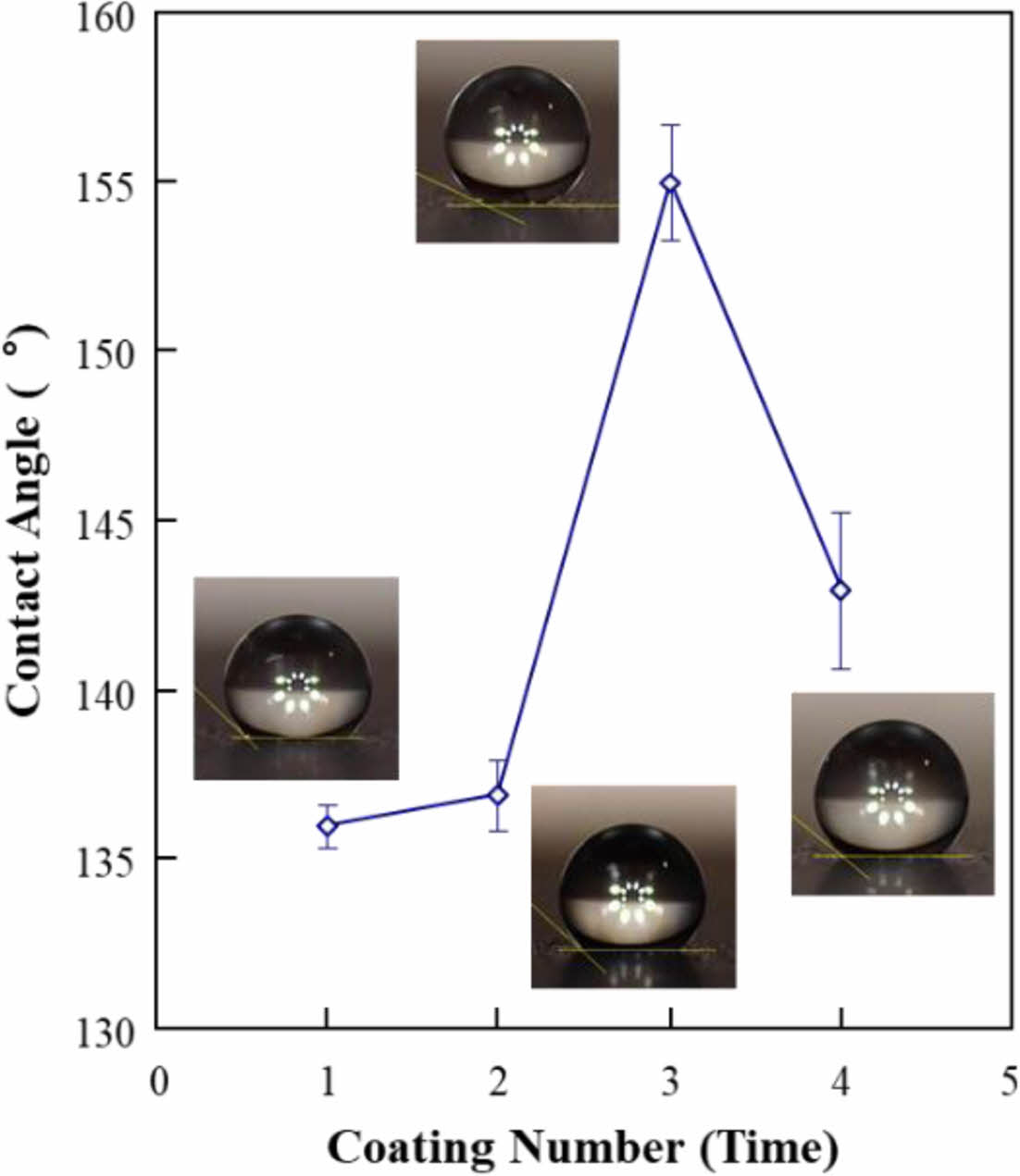

Fig. 5는 탄소나노튜브의 코팅 횟수에 따른 탄소나노튜브/테프론-폴리우레탄 표면과 증류수 간의 정적접촉각 결과이다. 3회까지 탄소나노튜브의 코팅횟수가 증가됨에 따라 정적접촉각은 136°에서 155°까지 증가하는 것을 볼 수 있다. 이는 소수성 표면을 가진 탄소나노튜브의 함량 증가 및 거칠기 증가로 인한 영향임을 확인하였다. 거칠기가 증가됨에 따라 Cassie-Baxtor 모델과 같이 일부 미함침 구간이 발생하면서 초소수성 표면이 나타나는 것을 확인하였다. 그러나 3회 이상 탄소나노튜브를 코팅한 경우, 접촉각이 급격하게 감소하는 것을 확인하였다. 이는 거칠기의 간격이 넓어지고 거칠기의 분포가 커짐에 따라 Wenzel 모델과 같이 표면 전체가 물과 맞닿게 되면서 발생된 결과임을 확인하였다.

3.4 코팅 횟수에 따른 탄소나노튜브와 테프론-폴리우레탄 탑코트 간의 부착력 평가

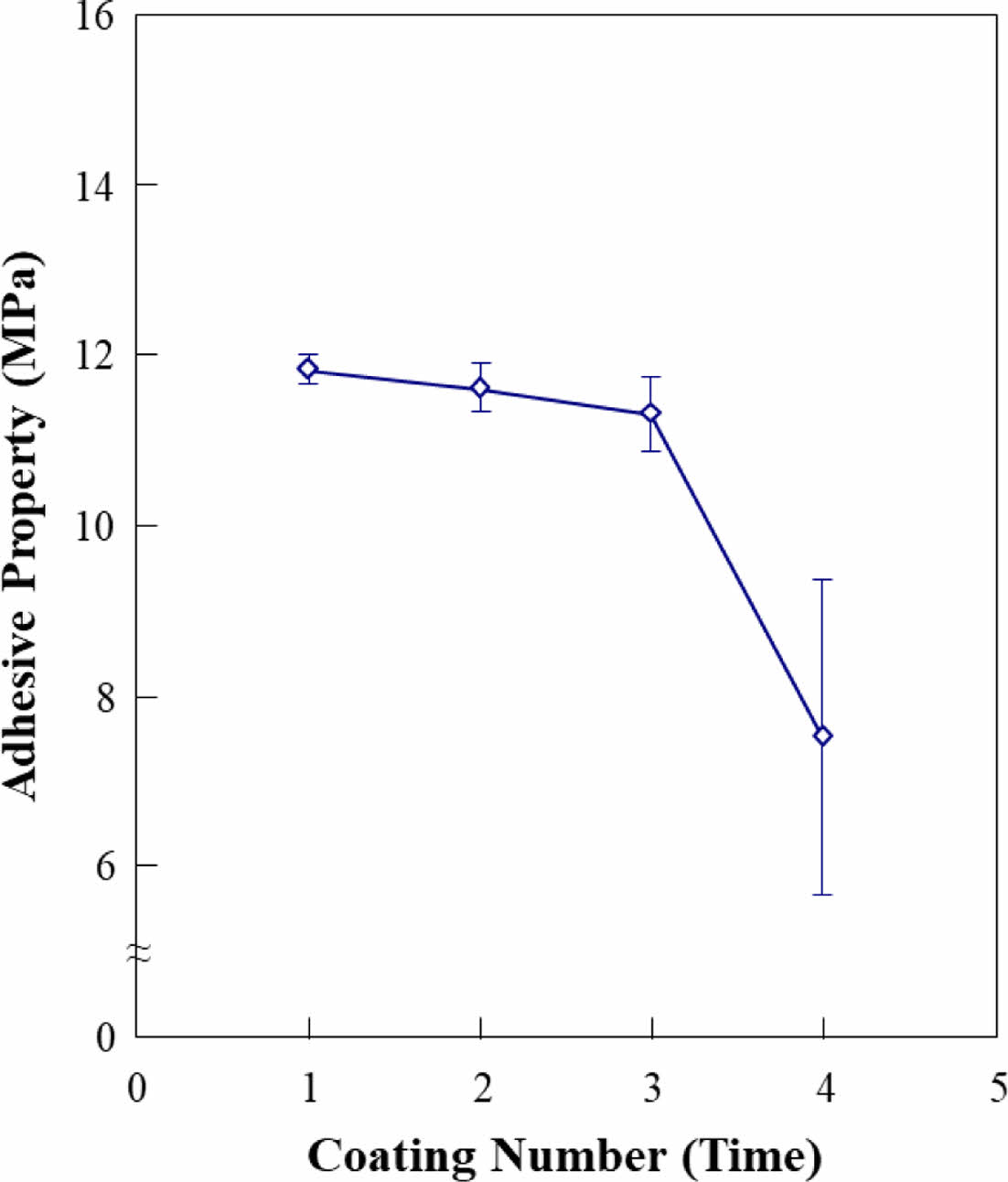

Fig. 6은 코팅 횟수에 따른 탄소나노튜브/테프론-폴리우레탄 탑코트의 인발접착시험 결과이다. 탄소나노튜브의 코팅횟수가 증가됨에 따라 접착강도는 점진적으로 약 0.5 MPa 가량 감소하는 것을 확인하였다. 이는 소수성표면을 가진 탄소나노튜브의 함량이 증가됨에 따라 표면에 존재하는 탄소나노튜브의 함량이 증가되고 이에 따른 접착력 감소임을 예측하였다. 그러나 3회 이상 탄소나노튜브 코팅을 진행하였을 경우, 접착강도가 7.5 MPa로 급격하게 감소됨을 확인할 수 있었다. 이는 표면에서 탄소나노튜브 응집체가 발생함에 따라, 응집체 구간에서 응력집중이 발생되어 보다 쉽게 표면에서 탄소나노튜브가 박리되는 현상임을 예측하였다.

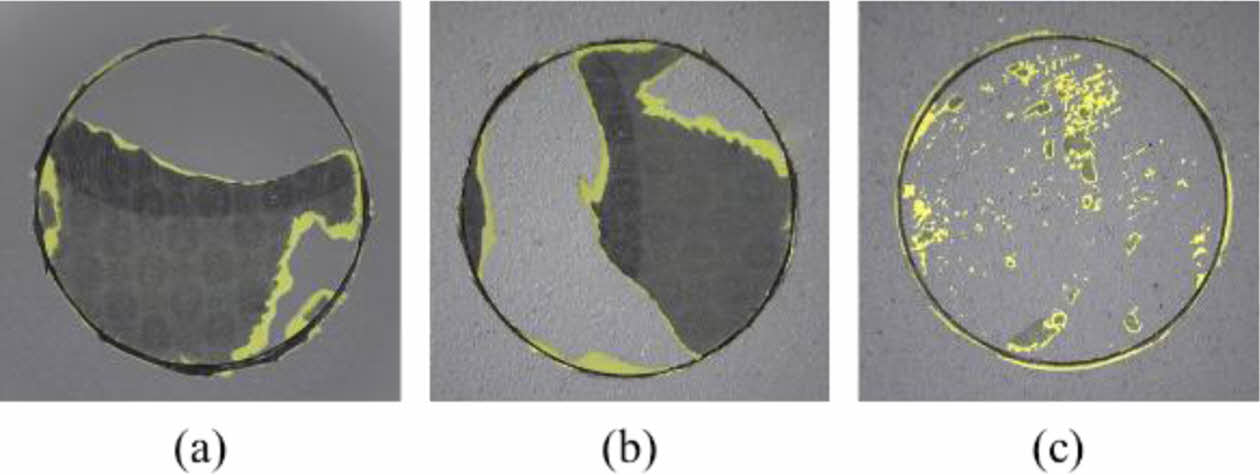

Fig. 7은 접착인발 시험 후 시편의 표면 관찰 결과이다. 탄소나노튜브의 코팅횟수가 3회까지 증가됨에 따라(Fig. 7(a), (b)), 에폭시프라이머 층까지 뜯겨 나간 것 확인할 수 있었다. 그러나 탄소나노튜브의 함량이 증가됨에 따라 도장면의 박리 면적이 적어지는 것을 확인하였다. 이는 탄소나노튜브가 테프론-폴리우레탄 탑코트에 고착되어 도장면과 기지재 간의 계면까지 인발력이 오롯이 전달되어 나타난 결과임을 확인하였다. 그러나 탄소나노튜브의 코팅 횟수가 4회인 경우(Fig. 7(c)), 매우 적은 구간에서 테프론-폴리우레탄 탑코트의 박리가 발생됨을 볼 수 있다. 이는 응집된 탄소나노튜브에 의해 탄소나노튜브와 테프론-폴리우레탄 탑코트 간의 계면에서 응력집중에 의해 발생된 결과이다. 응력집중점에 의하여 보다 적은 힘으로 쉽게 박리가 발생되어 급격한 접착강도 감소를 야기하였다.

|

Fig. 1 Surface roughness of MWCNT/F-PU topcoat with different CNT coating time |

|

Fig. 2 Surface morphology of MWCNT/F-PU topcoat with different MWCNT coating times; (a) 1, (b) 2, (c) 3, and (d) 4 times |

|

Fig. 3 Surface electrical resistance of MWCNT/F-PU topcoat with different MWCNT coating times |

|

Fig. 4 Schematic arrangement and photo of MWCNT/F-PU topcoat with |

|

Fig. 5 Static contact angle of MWCNT/F-PU topcoat with different MWCNT coating times |

|

Fig. 6 Adhesion pull-off strength between MWCNT and F-PU topcoat with different pre-curing time of F-PU topcoat |

|

Fig. 7 Photographs of fracture surface of MWCNT/F-PU topcoat with different MWCNT coating times: (a) 1, (b) 3, and (c) 4 times |

본 논문은 탄소나노튜브 코팅 횟수에 따른 항공기용 탄소나노튜브/테프론-폴리우레탄 탑코트의 소수성 및 표면거칠기 및 표면저항, 탄소나노튜브와 테프론-폴리우레탄 탑코트의 접착물성을 평가하여 최적의 코팅 조건을 모색하였다. 코팅 조건을 설정하기 위해 초음파 분산기를 활용하여 1시간 분산하여 탄소나노튜브를 에탄올에 분산하였고, 1, 2, 3, 4번의 코팅의 실험 조건을 설정하였다. 앞에서 선정한 코팅 조건 별 탄소나노튜브/테프론-폴리우레탄 탑코트의 표면거칠기를 측정하였고, 코팅 횟수가 3회 일 때 평균 표면거칠기(Ra)가 가장 크고 10점 평균거칠기(Rz)와 3차원 거칠기 맵핑을 통해 가장 크고 균일한 것을 파악할 수 있었고, 코팅 횟수가 4회 일 때는 탄소나노튜브가 서로 응집되어 거칠기 간의 간격이 멀어지는 것을 확인하였다. 탄소나노튜브/테프론-폴리우레탄 탑코트의 소수성평가를 하기 위해 증류수를 이용하여 정적접촉각을 측정하였다. 증류수를 이용한 정적접촉각 결과를 확인하였을 때, 코팅 횟수가 증가됨에 따라 정적접촉각이 증가하는 것을 확인하였고 소수성이 증가한 것을 알 수 있다. 탄소나노튜브의 코팅 횟수에 따른 탄소나노튜브와 테프론-폴리우레탄 탑코트 간의 부착력을 확인하기 위해서 인발접착시험을 진행하였고, 박리면에 대한 표면 관찰을 진행하였다. 코팅 횟수가 1회 일 때는 도장면이 뜯겨나가는 것을 확인하였고, 탄소나노튜브 코팅횟수가 증가됨에 따라 도장면의 박리면적이 감소됨을 확인하였다. 최종적으로 코팅 횟수를 3회 진행하였을 때 표면소수성 및 탄소나노튜브의 접착력이 가장 최적임을 확인하였다.

본 연구는 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 이공학개인기초연구지원사업(No. 2016R1D1A1B0101262016)을 통해 진행한 연구 결과입니다.

- 1. Cao, Y., Tan, W., and Wu, Z., “Aircraft Icing: An Ongoing Threat to Aviation Safety,” Aerospace Science and Technology, Vol. 75, 2018, pp. 353-385.

-

- 2. Yao, Y., Li, C., Tao, Z., Yang, R., and Zhang, H., “Experimental and Numerical Study on the Impact and Freezing Process of a Water Droplet on a Cold Surface,” Applied Thermal Engineering, Vol. 137, 2018, pp. 83-92.

-

- 3. Caliskan, F., and Chingiz, H., “A Review of In-flight Detection and Identification of Aircraft Icing and Reconfigurable Control,” Progress in Aerospace Sciences, Vol. 60, 2013, pp. 12-34.

-

- 4. Kim, J.H., Kwon, D.J., and Park, J.M., “Evaluation of Adhesion, Hydrophobicity and Color Gamut of Nanoparticle Embedded Polyurethane Topcoat for Aircraft with 3 Different Nanoparticles,” Journal of Adhesion and Interface, Vol. 22, No. 1, 2021, pp. 16-21.

-

- 5. Laforte, J.L., Allaire, M.A., and Laflamme, J., “State-of-the-art on Power Line De-icing,” Atmospheric Research, Vol. 46, No. 1-2, 1998, pp. 143-158.

-

- 6. Khadka, A., Effects of Superhydrophobic Coatings on De-icing of Carbon Fiber-reinforced Composite Aircraft, Ph.D. Thesis, Wichita State University, USA, 2017.

- 7. Fortin, G., Considerations on the Use of Hydrophobic, Superhydrophobic or Icephobic Coatings as a Part of the Aircraft Ice Protection System, SAE Technical Paper, 2013-01-2108, 2013.

-

- 8. Rose, B.R., and Joseph, A.J.L.H., “Experimental Investigation on the Alternate Coating Method for Aircraft Anti-icing Applications,” Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, Vol. 231, No. 3, 2017, pp. 407-418.

-

- 9. Morita, K., Okamoto, K., Aoki, A., Kimura, S., and Sakaue, H., “Hydrophobic Coating Study for Anti-icing Aircraft,” Proceeding of the 63rd Annual Meeting of the APS Division of Fluid Dynamics, Longbeach, California, USA, Nov. 2010.

- 10. Zhang, B.J., Kuok, C., Kim, K.J., Hwang, T., and Yoon, H., “Dropwise Steam Condensation on Various Hydrophobic Surfaces: Polyphenylene Sulfide (PPS), Polytetrafluoroethylene (PTFE), and Self-assembled Micro/nano Silver (SAMS),” International Journal of Heat and Mass Transfer, Vol. 89, 2015, pp. 353-358.

-

- 11. Yao, W., Bae, K.J., Jung, M.Y., and Cho, Y.R., “Transparent, Conductive, and Superhydrophobic Nanocomposite Coatings on Polymer Substrate,” Journal of Colloid and Interface Science, Vol. 506, 2017, pp. 429-436.

-

- 12. Kim, J.H., Shin, P.S., Kim, S.Y., and Park, J.M., “Evaluation of Adhesion and Electrical Properties of CNT/PU Topcoat with Different CNT Weight Fraction for Aircraft,” Composites Research, Vol. 33, No. 1, 2020, pp. 1-6.

-

- 13. Ma, L., Zhang, Z., Liu, Y., and Hu, H., “An Experimental Study on the Durability of Icephobic Slippery Liquid-infused Porous Surfaces (SLIPS) Pertinent to Aircraft Anti-/de-icing,” Proceeding of the 2018 Atmospheric and Space Environments Conference, Atlanta, Georgia, USA, Jun. 2018, p. 3654.

-

- 14. Yu, Y., Chen, L., Weng, D., Wang, J., Chen, C., and Mahmood, A., “A Promising Self-assembly PTFE Coating for Effective Large-scale Deicing,” Progress in Organic Coatings, Vol. 147, 2020, 105732.

-

- 15. Choi, J.Y., Kwon, D.J., Wang, Z.J., Shin, P.S., and Park, J.M., “Precise Static Contact Angle Measurements Using Pythagolas Rule,” Journal of Adhesion and Interface, Vol. 15, No. 2, 2014, pp. 57-62.

-

- 16. Wang, Z.J., Kwon, D.J., Gu, G.Y., DeVries, K.L., and Park, J.M., “Surface Control and Cryogenic Durability of Transparent CNT Coatings on Dip-coated Glass Substrates,” Journal of Colloid and Interface Science, Vol. 386, No. 1, 2012, pp. 415-420.

-

- 17. Wen, M., Sun, X., Su, L., Shen, J., Li, J., and Guo, S., “The Electrical Conductivity of Carbon Nanotube/carbon Black/polypropylene Composites Prepared Through Multistage Stretching Extrusion,” Polymer, Vol. 53, No. 7, 2012, pp. 1602-1610.

-

- 18. Bourrat, X., “Electrically Conductive Grades of Carbon Black: Structure and Properties,” Carbon, Vol. 31, No. 2, 1993, pp. 287-302.

-

- 19. Yao, W., Bae, K.J., Jung, M.Y., and Cho, Y.R., “Transparent, Conductive, and Superhydrophobic Nanocomposite Coatings on Polymer Substrate,” Journal of Colloid and Interface Science, Vol. 506, 2017, pp. 429-436.

-

This Article

This Article

-

2022; 35(2): 80-85

Published on Apr 30, 2022

- 10.7234/composres.2022.35.2.080

- Received on Jan 11, 2022

- Revised on Feb 17, 2022

- Accepted on Mar 24, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Joung-Man Park

-

Department of Materials Engineering and Convergence Technology, Research Institute for Green Energy Convergence Technology, Gyeongsang National University

- E-mail: jmpark@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.