- Analysis of the Physical Properties of the Conductive Paste according to the Type of Binder Resin and Simulation of Mechanical Properties according to Ag Flake Volume Fraction

Ji-Hyun Sim*, Hyeon-Seong Yun**, Seong-Hun Yu**, Jong-Su Park***, Seong-Min Jeon***, Jin-Seok Bae*†

* Department of Texitile System Enginnering, Kyungpook National University, Daegu, Korea

** DYETEC, Computer Aided Engineering(CAE) Center, Daegu, Korea

*** Pyung Hwa Industrials Co., Ltd, Korea- 바인더 수지 종류에 따른 도전성 페이스트의 물성 분석 및 Ag flake 부피 분율에 따른 기계적 특성 시뮬레이션 연구

심지현*· 윤현성**· 유성훈**· 박종수***· 전성민***· 배진석*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, the conductive paste used in a wide range such as wiring in the electronic packaging field, the automobile industry, and electronic products is manufactured under various process conditions due to the simplicity of the process, and then the thermal, mechanical, and electrical characteristics are analyzed and simulation studies are conducted to optimize the process. to establish the conditions of the conductive paste manufacturing process. First, a conductive paste was prepared by setting various types of binder resin, an essential component of the conductive paste, and characteristics such as thermal conductivity, tensile strength, and elongation were analyzed. Among the binder resins, the conductive paste applied with a flexible epoxy material had the best physical properties, and a simulation study was conducted based on the physical property data base of the conductive face. As a result of the simulation, the best physical properties were exhibited when the Ag flake volume fraction was 60%.

본 연구에서는 공정적 간편함으로 전자 패키징 분야의 배선 및 자동차 업계, 전자 제품 등 광범위한 범위에 사용되고 있는 도전성 페이스트를 다양한 공정조건으로 제조한 후, 열적, 기계적, 전기적 특성을 분석 및 기계적 특성에 대한 시뮬레이션 연구를 진행하여 최적의 도전성 페이스트 제조 공정 조건을 확립하고자 하였다. 우선 도전성 페이스트의 필수 구성 요소인 바인더 수지를 종류를 다양하게 설정하여 도전성 페이스트를 제조하였고, 열전도도, 인장강도 및 연신율 등의 특성을 분석하였다. 바인더 수지 중, 유연 에폭시 소재를 적용한 도전성 페이스트의 물성이 가장 우수하였으며, 도전성 페이스의 물성 data base를 토대로 하여 기계적 특성에 대한 시뮬레이션 연구를 진행하였다. 기계적 특성에 대한 시뮬레이션 결과, Ag flake 부피 분율이 60%일 때 가장 우수한 물성을 나타내었다.

Keywords: 유연인쇄회로기판(Flexible-printed circuit board(F-PCB)), 도전성 페이스트(Conductive paste), 은 분말(Ag flake), 유연성 에폭시 수지(Flexible epoxy resin), 전산해석(Simulation)

최근 자동차 업계 및 가전, 전자 제품의 작동 방식을 보면 다양한 제품에 아름다운 디자인 구현 및 사용의 간편성을 증대시키기 위하여 기존의 버튼(button)타입이 아닌 터치(touch)타입으로 디자인이 변경되고 있는 추세이며, 터치 타입의 디자인은 인쇄회로기판(printed circuit board, PCB)를 토대로 구현[1,2]할 수 있다. PCB는 말그대로 전기적 통신을 원활하게 이루어지게 하는 역할의 도전성 페이스트가 인쇄된 회로기판으로써, 공정적 간편함으로 인해 전자 패키징 분야의 배선 및 interconnection 소재로 광범위하게 사용되고 있다[3,4]. 이러한 도전성 페이스트는 은(Ag) 필러(filler)를 첨가한 Ag 페이스트가 대표적이다. 은 나노 입자는 높은 전도성, 독특한 광학 및 촉매 특성으로 그 제조방법에 대한 연구가 활발히 진행되고 있다[5,6]. 입자 크기 분포가 균일한 나노 크기의 은 입자는 높은 전도성과 우수한 광학적 특성으로 인하여 전도성 잉크, 전극 코팅용 페이스트, 전자파 차폐, LCD/PDP 결합소재 등 전자산업계에서 중요한 재료로 사용되고 있다[7,8].

현재 내구성 및 연신, 인성 특성과 관련하여 취성이 높은 도전성 페이스트의 문제로 인하여, 필름전자회로를 구현하는 공정에서 단선이 되는 애로사항이 존재하고 있으며[9,10], 이에 대하여 고연신율 및 낮은 면저항 특성을 가지는 도전성 페이스트에 대한 연구가 필수적인 상황이다. 도전성 페이스트는 통상적으로 Ag, SiO2, TiO2 등의 입자로 구성된 전도성 필러, 바인더 수지, 경화제, 그리고 기타 첨가제 등으로 구성되어 있으며, 최근에는 Cu 필러를 첨가한 도전성 페이스트 제조방법에 대한 연구[11,12] 및 Ag입자가 코팅된 도전성 페이스트 제조방법에 대한 연구가 활발히 이루어 지고 있다[13-15]. 최근에는 microemulsion 기술을 이용하여 마이셀(oil in water, O/W)을 생성시켜 나노 크기의 미세입자를 제조하는 방법[16,17] 또는 졸-겔/초음파 합성법을 이용한 마이셀 microemulsion 합성법 등에 대한 연구가 이루어지고 있다[18]. 도전성 페이스트의 구성 성분 중, 바인더 수지의 종류에 따라 도전성 페이스트의 연신율 및 면저항을 큰 폭으로 변화시키며, 도전성 페이스트와 회로기판의 접착성에도 큰 영향을 주는 것으로 알려져 있다[19-21].

본 연구에서는 도전성 페이스트를 구성하는 주요 성분인 바인더 수지(epoxy, acryl, ester 등) 종류에 따라 도전성 페이스트를 제조한 후에 열적 특성을 분석하였으며, 도전성 페이스트를 PC(polycarbonate) film에 코팅 후 전기적 특성 및 접착력 등의 특성을 분석하였다. 바인더 수지 종류에 따른 인장강도 및 연신율을 측정하기 위하여 인장 시편을 제조하였고, 구축된 인장 물성 data base 및 가상공학 software (S/W)를 활용하여 Ag 입자 비율에 따른 PCB제품의 구조적 안정성을 예측하기 위한 simulation 기술을 진행하여 제품 개발 lead time과 개발 비용을 절감하고자 하는 연구를 진행하였다.

2.1 실험재료

도전성 페이스트를 제조하기 위한 결합제로서 poly-vinylbutyral(PVB B-98, Sigma-Aldrich, Korea), 분산제로서 BYK 110(98%, BYK Chemie, Germany를 사용하였고, 용매로서 α-terpineol(95%, C10H10O, Kanto, Japan)를 사용하였다. Ag 분말은 플레이크(flake) 형태였으며, 플레이크의 총 누전분포 값의 50% 크기인 D50 값은 6.5~7.2 μm 수준이었다. 도전성 페이스트의 연신율 및 전기적 특성에 영향을 미치는 바인더 수지로서, 에폭시 수지는 bisphenol F Type(YDF-170, Kukdo Chemical Co., Ltd.)를 사용하였고, 유연성 에폭시 수지는 Novolac Type(YD-011 M75, Kukdo Chemical Co., Ltd.), 아크릴 수지로는 polyacrylic resin (COATAX, Toray, Japan), 그리고 폴리에스테르 수지로는 polyester resin(R-235, POLYSTAR, Korea)를 사용하였다.

2.2 도전성 페이스트 및 시편 제조

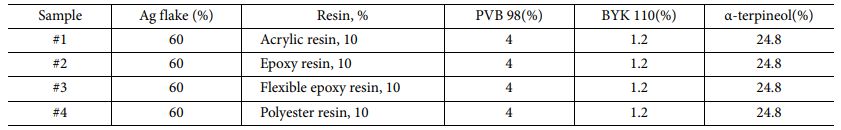

용매인 α-terpineol에 Ag flake 18g, PVB B-98, BYK 110 및 BYK 346을 배합 후, 도전성 페이스트의 동일한 분산성 확보를 위하여 vortex mixer(VM-200, Thinky, Japan)로 500RPM에서 2분 혼합하고, 3-roll mill(80S, Exakt Tech, Germany)를 사용하여 분산시킨 후, high energy ball mill (PM400, Retsch, Germany)을 사용하여 350 RPM에서 30분간 분산하여 도전성 페이스틀 제조하였다[3,22]. 도전성 페이스트 제조를 위한 상세 정보는 Table 1에 나타내었다.

열적 및 기계적 특성 분석을 위한 시편은 도전성 페이스트(#1~#4)를 사각 홈이 형성된 분리형 알루미늄 주형에 충분히 부은 다음, 150oC의 온도에서 60분 간의 경화를 실시하였다. 이 후 길이 50 mm, 폭 10 mm, 두께 2 mm 크기의 사각형 형태의 시편으로 제조하였다.

전기적 특성 분석을 위하여 도전성 페이스트(#1~#4)를 PC(polycarbonate, 100 mm, SKC, Korea) 필름에 스크린 인쇄하였다. 인쇄 장비는 반자동 스크린 인쇄기(HC-SM1-3020, Korea), 스크린 마스크는 300 mesh steel use stainless(SUS) 재질을 이용하였고, 유제 막 두께는 30 mm로 스크린 인쇄 후, heating oven(CFMD, Korea)을 사용하여 150oC에 60분 간 열 경화시켰다[22].

2.3 열적 특성 분석

제조된 사각형 형태 시편의 열적 특성 분석을 위하여 레이저 플래시 측정장치(laser flash instrument, LFE447 microflash, Netzsch)를 통해 열확산도를 측정하였다. 이후 시차주사열량계(differential scanning calorimeter, DSC, Q10, TA instrument)와 비중계(densimeter, MD300S, mirage Co., Ltd.)를 사용하여 경화된 도전성 페이스트 소재의 비열값 및 밀도를 측정하여 아래 식으로부터 열전도도를 계산하였다.

여기서 λ(T)는 열전도도, P(T)는 밀도, CP(T)는 비열, α(T)는 열확산도를 나타낸다. 각 경화 조건당 5회의 열확산도값을 측정하여 최종적으로 평균 열전도도 값 및 표준편차 값을 계산하였다.

2.4 기계적·전기적 특성 분석

도전성 페이스트의 바인더 수지 종류에 따른 인장강도 및 연신율 측정 시험은 ISO 527-4에 의거하여 시험 속도 5 mm/min, type 5의 형태로 제작된 시편을 활용하여 진행하였다. 제조된 인장시편의 평가는 shimadzu社의 AG250Kn (최대하중 1,000 kN, 최대 시험속도 1,600 mm/min, 정밀도 ±0.5%)을 사용하였다.

PC 필름에 경화된 도전성 페이스트의 전기적 특성을 분석하기 위하여 표면저항(4 point probe, MCP T370, rolesta-ax, Japan)을 측정하였다.

2.5 시뮬레이션을 위한 3D 모델 생성

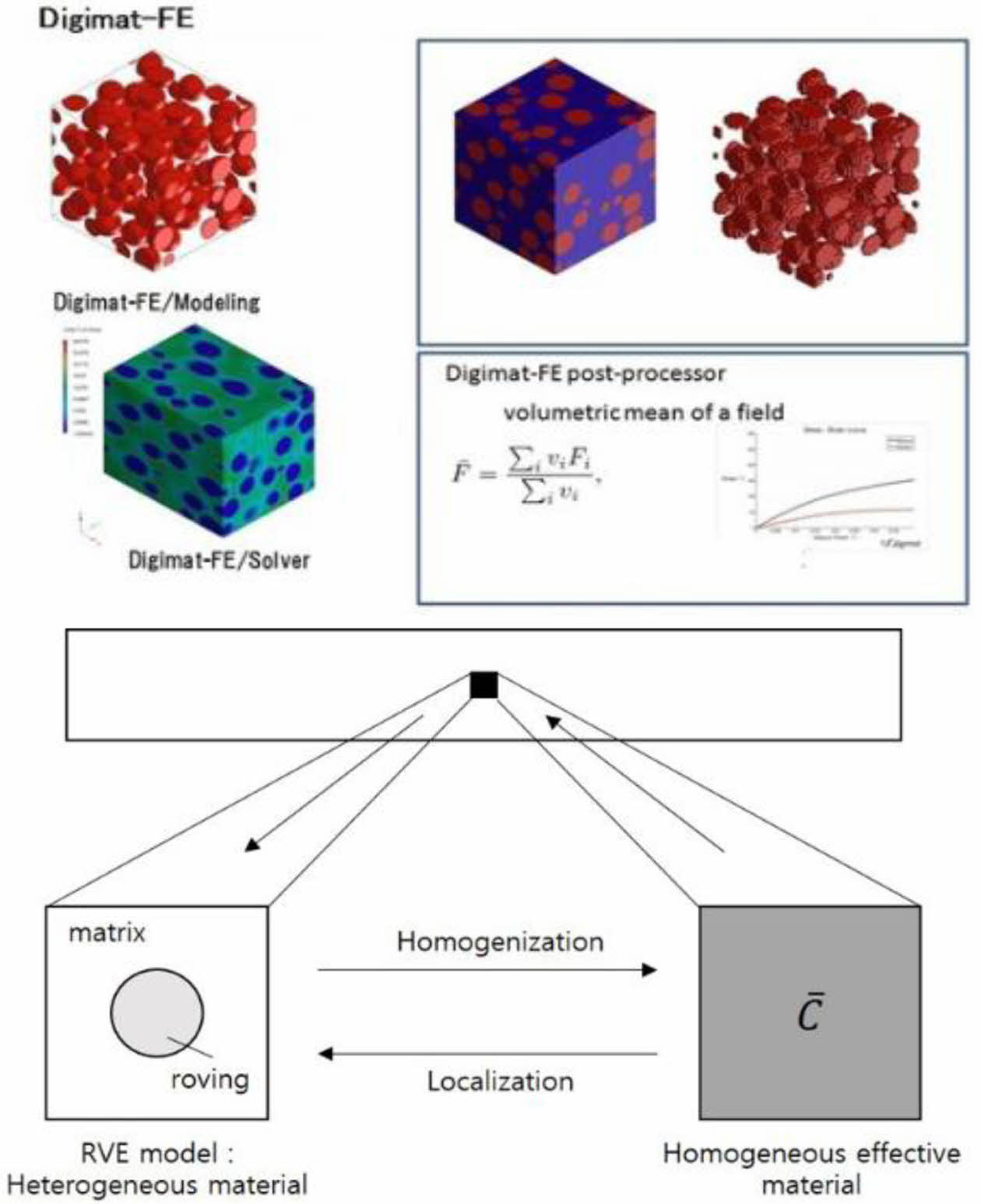

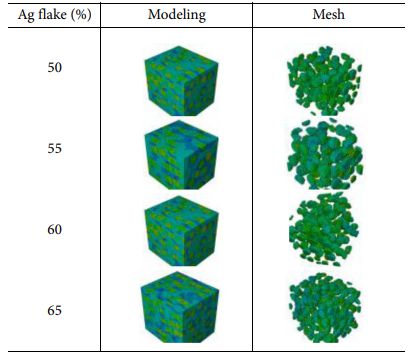

도전성 페이스트의 열적, 기계적, 전기적 특성 분석 후에 물성이 가장 우수한 도전성 페이스트를 선정하였으며, 선정된 도전성 페이스트의 물성 data base를 활용하여 Ag flake 분포 수준에 대한 물성 예측 시뮬레이션을 진행하고자 하였다. 시뮬레이션을 통한 Ag flake 분포 수준에 따른 물성을 예측함으로써, 제품 개발 lead time과 개발에 필요한 비용을 절감할 수 있다. 시뮬레이션을 위한 3D 모델링은 가상공학 소프트웨어인 복합재료 모델링 소프트웨어(Digimat 2020, U.S)을 활용하여 RVE(representative volume element)이론을 토대로 생성하였으며[23], Ag flake 분포 수준을 50%, 55%, 60%, 65%로 설정하였다. RVE이론에 대한 모식도를 Fig. 1에 나타내었다.

생성된 모델을 토대로 범용 유한요소 해석 소프트웨어(Abaqus CAE, U.S)와 연동하여 축 방향으로 0.3% 수준의 변형률이 발생할 경우의 응력 수준을 비교하였다.

|

Fig. 1 Theory of RVE for Digimat software |

3.1 열적 특성 분석 결과

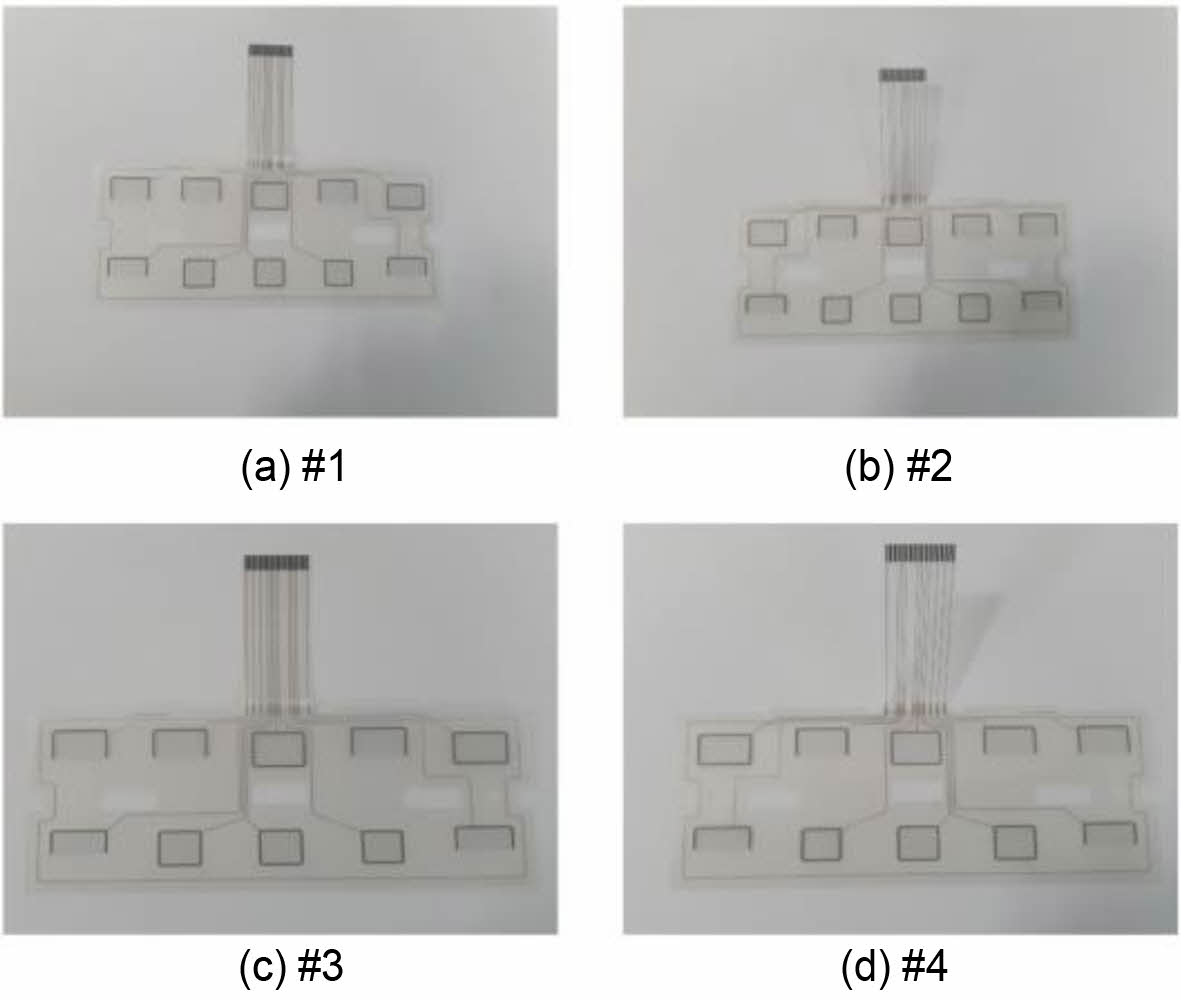

Table 1의 도전성 페이스트 제조 조건을 적용하여 제조된 도전성 페이스트 시편(#1~#4)를 Fig. 2에 나타내었다.

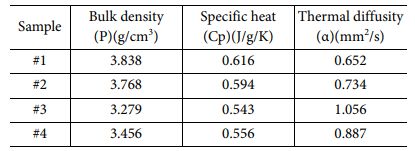

도전성 페이스트(#1~#4)를 활용하여 경화 후 바인더 수지 종류에 따른 밀도, 열확산도 등의 분석 결과를 Table 2에 나타내었다.

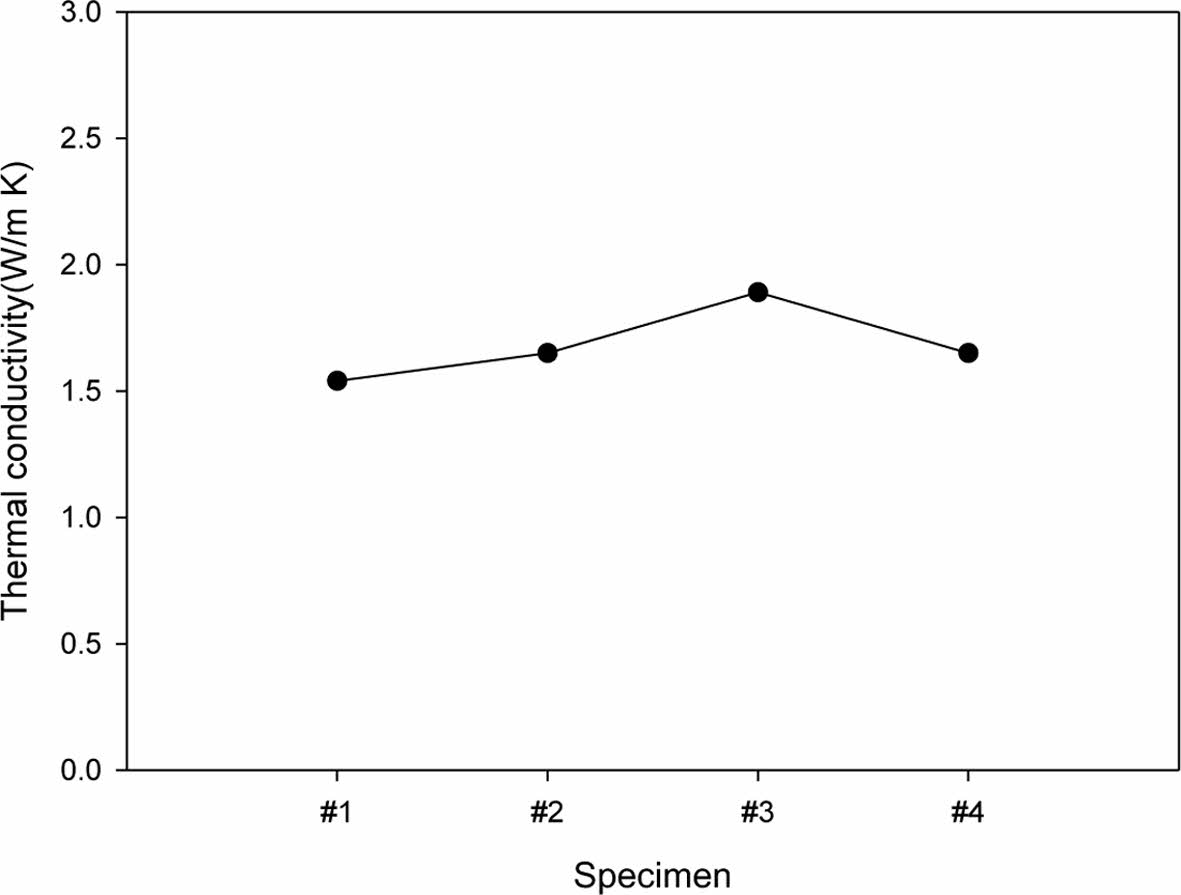

밀도, 열확산도 등의 분석 결과를 활용하여 열전도도(thermal conductivity)를 계산하였으며, 열전도도 계산 결과를 Fig. 3에 나타내었다. 도전성 페이스트(#1~#4)의 열전도도 계산 결과, #3 시편의 열전도도값이 다른 시편에 비하여 가장 높은 값을 나타내었으며, #1의 시편보다 약 26% 이상 향상된 값을 나타내었다. 이는 상대적으로 #3의 시편의 경화 공정에서 바인더 수지의 부피 수축(volume shrinkage) 현상이 많이 발생하여 도전성 필러인 Ag flake 사이의 접촉(contact)이 향상되어 열전도도 향상이 일어난 것으로 보인다[24]. 바인더 수지 자체의 열전도도를 비교한 결과, #1시편은 0.30, #2시편은 0.56, #3시편은 0.85, #4시편은 0.60 W/mK의 값을 나타내었고, #3시편의 열전도도값이 #4시편에 비하여 29%이상 높은 값을 나타내었다.

3.2 기계적·전기적 특성 분석

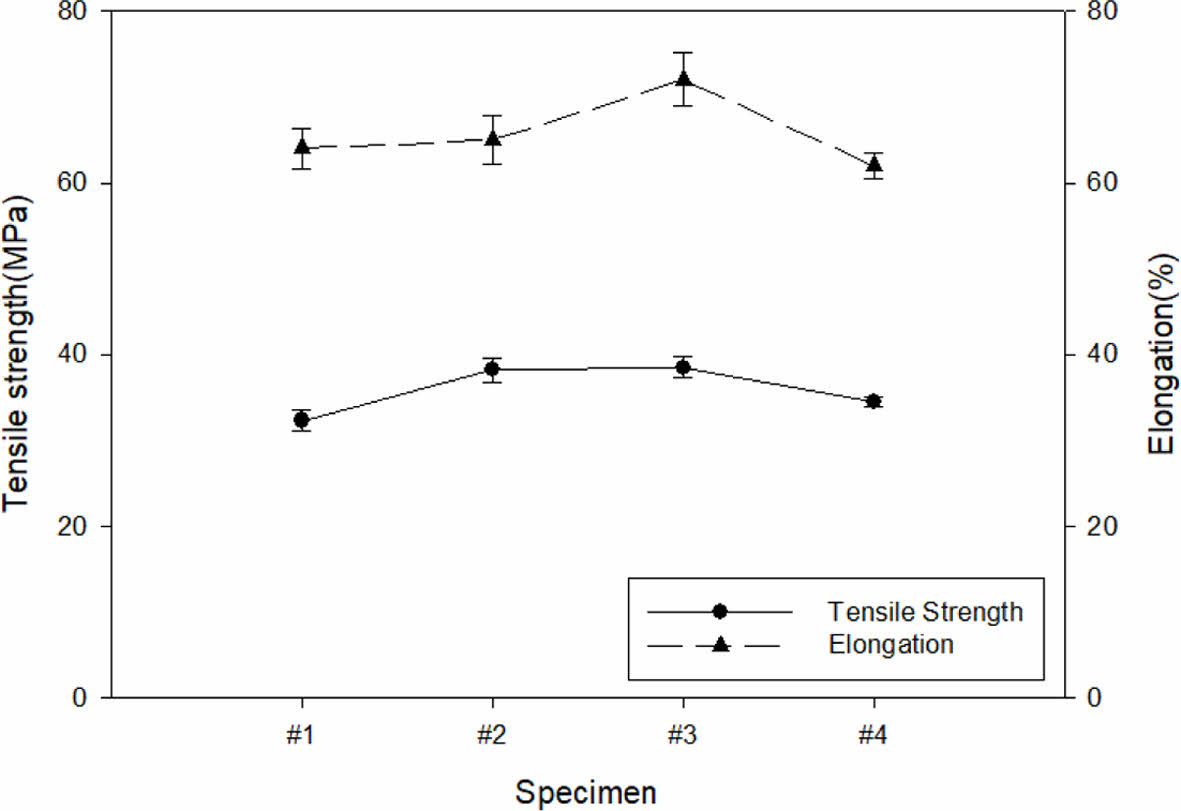

제조된 도전성 페이스트의 인장 특성 분석 결과를 Fig. 4에 나타내었다. 인장강도의 경우, 에폭시계 바인더 수지를 사용한 #3편의 인장강도 값이 #1에 비하여 12.3% 이상 높은 값을 나타내었다. 이는 기본적으로 에폭시계 바인더 수지의 인장특성이 다른 수지에 비하여 상대적으로 높기 때문에 발생한 것으로 판단된다[25]. 연신율의 경우에는 유연에폭시계 바인더 수지를 사용하여 제조된 도전성 페이스트 시편인 #3이 가장 높은 것으로 나타났다.

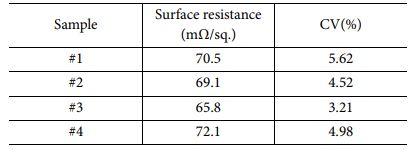

전기적 특성 분석을 위하여 PC필름위에 인쇄된 시편을 Fig. 5에 나타내었다.

인쇄된 도전성 페이스트의 표면저항 측정결과 및 표면저항 균일도를 Table 3에 나타내었다. 표면저항 균일도는 인쇄된 도전성 페이스트에 일정 길이당 10-point를 지정하여 측정한 표면저항의 평균치 및 변동계수(coefficient value, CV)로 표현하였으며, 변동계수는 아래의 식에 따라 계산되었다.

여기서 μ는 표면저항의 평균값을 나타내고, α는 표준편차를 나타낸다. 스크린 인쇄 시 도전성 페이스트간의 파단이 일어날 시에 표면저항 균일도가 낮아지게 되므로, 도전성 페이스트의 안정성을 판단할 수 있는 지표가 될 수 있다. 연신율이 다른 시편들에 비하여 상대적으로 높았던 #3시편의 변동 계수값이 가장 낮았으며, 이는 균일도가 가장 우수함을 나타낸다.

3.3 시뮬레이션 결과

유연에폭시계 바인더 수지를 이용하여 제조된 도전성 페이스트 시편의 물성 data base 및 RVE 이론을 활용하여, Ag flake 입자의 volume fraction에 따른 3D 모델 생성 결과를 Table 4에 나타내었다. 도전성 페이스트 시편 내의 입자 분산도의 경우, 복합재료 모델링 소프트웨어의 파라미터(parameter)중의 하나인 void & distance 인자를 50~65%로 volume fraction에 따라 설정하였음.

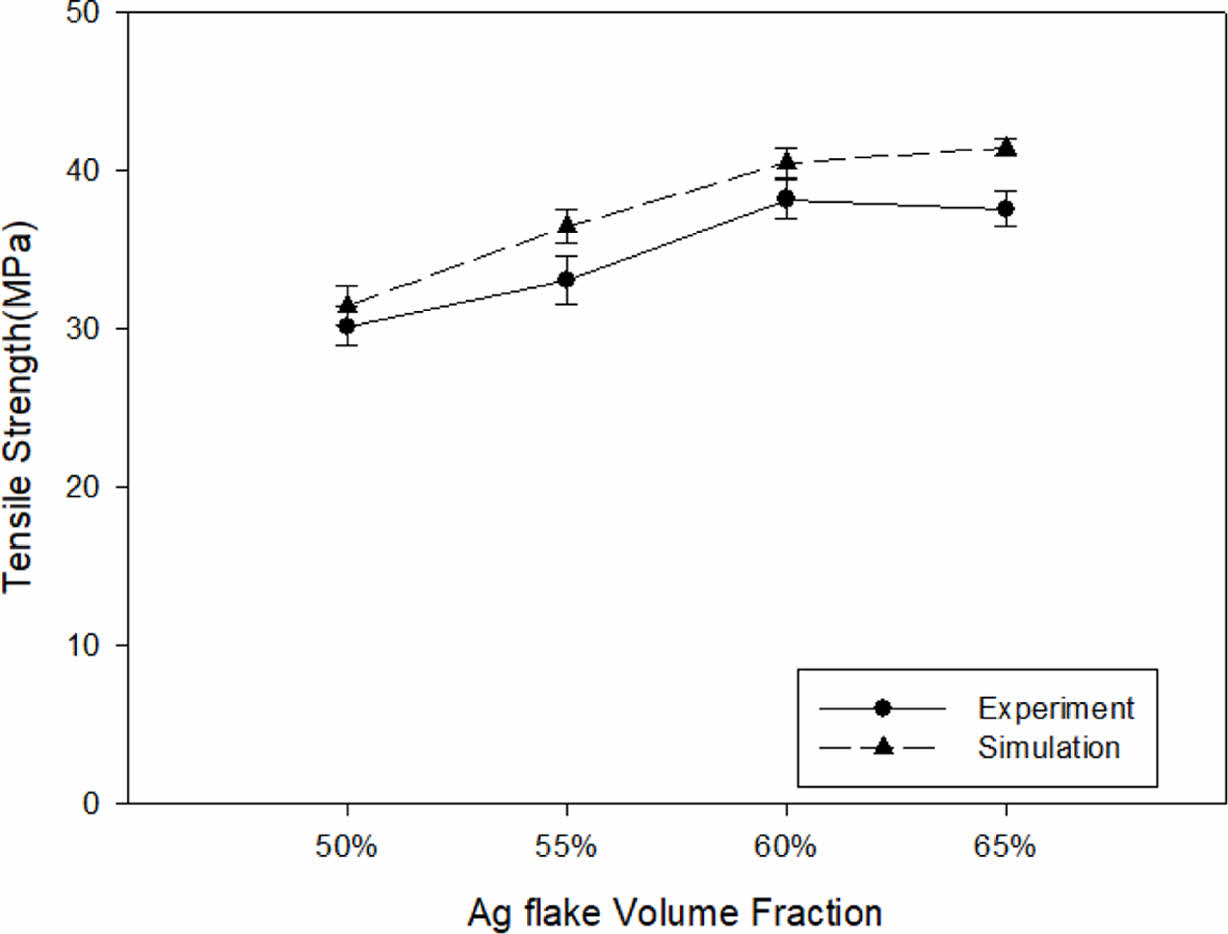

축 방향의 최대 인장강도값에 대하여, 실제 Ag flake 함량에 따른 인장강도 측정값과 해석 결과값 사이의 수치를 비교한 결과를 Fig. 6에 나타내었다. 실험값과 해석값 모두 Ag flake volume fraction이 60%일 때 가장 높은 값을 나타내었으며, 실험값과 해석값 사이에는 최대 4.6% 이상 차이가 발생하였다. 이는 Ag flake 입자 분산 과정에서 실제 시뮬레이션과는 달리, 입자간의 상호작용과 이상적인 입자 분산이 발생하지 않기 때문에 차이가 발생한 것으로 보인다.

해석 결과치를 비교하였을 때, volume fraction이 60%인 경우가 50%인 경우보다 결과값보다 8.5% 이상 높은 값을 나타내었다. 이는 volume fraction이 60%일 때 구조적으로 가장 안정하다는 것을 나타내며, 입자와 바인더 수지 사이의 계면 특성이 상대적으로 우수한 것으로 판단된다. Volume fraction이 65%일 때 해석 결과값이 약 2.6% 이상 저하되었는데, 이는 내부 입자 임계 포화 상태로 인하여 오히려 구조적 안정성이 감소한 것으로 사료된다.

|

Fig. 2 Manufacture of conductive paste on binder resin type |

|

Fig. 3 Calculation result of thermal conductivity of sample |

|

Fig. 4 Tensile characteristic analysis result on the type of conductive paste |

|

Fig. 5 Printing results according to the type of conductive paste |

|

Fig. 6 Comprarison of actual experimental values and analysis results |

|

Table 3 Electrical characteristics analysis result according to the type of conductive paste |

본 연구에서는 아크릴, 폴리에스테르, 에폭시, 유연에폭시계 수지에 따른 도전성 페이스트 시편을 제조한 후에 열적, 기계적, 전기적 특성을 분석하였고, Ag flake volume fraction에 따른 물성 예측 시뮬레이션을 진행하였고, 다음과 같은 결론을 도출하였다.

1) 바인더 수지 종류에 따른 도전성 페이스트 시편을 제조하였으며, 열적·기계적 특성 분석을 진행한 결과, 유연에폭시계 소재를 적용한 도전성 페이스트 시편의 열전도도값이 최대 26% 이상 높은 값을 나타내었고, 인장강도 값은 최대 12.3% 이상 높은 값을 나타내었다.

2) 도전성 페이스트의 표면저항 균일도의 경우, 연신율이 높을수록 인쇄회로의 파단이 일어날 가능이 적기 때문에, 연신율이 72%로 가장 높았던 유연에폭시계 소재 적용 도전성 페이스트 시편의 표면저항 균일도가 가장 우수하였다.

3) 유연 에폭시계 바인더 수지를 이용하여 제조된 도전성 페이스트 시편의 물성 data base 및 RVE 이론을 활용하여, Ag flake 입자의 volume fraction에 따른 3D 모델 생성 및 시뮬레이션을 진행하였으며, Ag flake volume fraction이 60%일 때 가장 우수한 값을 나타내었음.

본 연구는 산업통상자원부 글로벌주력산업품질대응 뿌리기술개발사업(20011711)의 연구비 지원으로 수행되었으며, 이에 진심으로 감사드립니다.

- 1. Kim, S.Y., Noh, Y.J., Jang, J., and Choi, S.K., “Conductive Properties of Thermoplastic Carbon Fiber Reinforced Plastics Highly Filled with Carbon Fiber Fabrics and Conductive Carbon Fillers,” Composite Research, Vol. 34, 2021, pp. 290-295.

-

- 2. Bae, S.-Y., Bae, K.-M., and Kim, Y.-H., “Evaluation of Mechanical and Vibration Characteristics of Laminated Damping Aluminum Panel for Automobile Components,” Composite Research, Vol. 32, 2019, pp. 113-119.

-

- 3. Ko, K.H., Lee, M.G., Huh, M., “Development of the CFRP Automobile Parts Using the Joint Structure of the Dissimilar Material,” Composite Research, Vol. 31, 2018, pp. 392-397.

-

- 4. Zhang, Z., Chen, C., Suetake, A., Hsieh, M.-C., Iwaki, A., and Suganuma, K., “Pressureless and Low-temperature Sinter-joining on Bare Si, SiC and GaN by a Ag Flake Paste,” Scripta Materialia, Vol. 198, 2021, pp. 228-235.

-

- 5. Lee, C.-J., Jung, K.-H., Min, K.D., Park, B.-G., and Jung, S.-B., “Fabrication and Characterization of Ag Flake Hybrid Circuits with IPL-sintering,” Journal of Materials Science & Technology, Vol. 53, 2020, pp. 13-18.

-

- 6. Park, B.-G., Jung, K.-H., and Jung, S.-B., “Fabrication of the Hybrid Ag Paste Combined by Ag Nanoparticle and Micro Ag Flake and Its Flexibility,” Journal of Alloys and Compounds, Vol. 699, 2017, pp. 1186-1191.

-

- 7. Park, J.Y., Lee, W.J., Kwon, B.-S., Nam, S.-Y., and Choa, S.-H., “Highly Stretchable and Conductive Conductors Based on Ag Flakes and Polyester Composites,” Microelectronic Engineering, Vol. 199, 2018, pp.16-23.

-

- 8. Park, M.J., Park, K., and Ko, H., “Near-infrared Photodetector Achieved by Chemically-exfoliated Multilayered MoS2 Flakes,” Applied Surface Science, Vol. 448, 2018, pp. 64-70.

-

- 9. Li, S., Lv, Y., Sheng, J., Tian, H., and Tian, M., “Morphology Development of POE/PP Thermoplastic Vulcanizates (TPVs) during Dynamic Vulcanization,” European Polymer Journal, Vol. 93, 2017, pp. 590-601.

-

- 10. Mir, A., Singh, D.K., and Shukla, A., “Size Distribution of Trilayer Graphene Flakes Obtained by Electrochemical Exfoliation of Graphite: Effect of the Synthesis Parameters,” Materials Chemistry and Physics, Vol. 220, 2018, pp. 87-97.

-

- 11. Miyaji, M., and Nonaka, K., “Effects of Altering Total Mixed Ration Conservation Method when Feeding Dry-rolled Versus Steam-flaked Hulled Rice on Lactation and Digestion in Dairy Cows,” Journal of Dairy Science, Vol. 101, 2018, pp. 5092-5101.

-

- 12. Park, S.W., Son, J.H., Sim, S.B., Choi, Y.B., and Bae, D.S., “Fabrication and Characterization of Silver Copper(I) Oxide Nanoparticles for a Conductive Paste,” Materials Research Society of Korea, Vol. 29, 2019, pp. 37-42.

-

- 13. Kim, G., Jung, K.-M., Moon, J.-T., and Lee, J.-H., “Electrical Resistivity and Thermal Conductivity of Paste Containing Ag-coated Cu Flake Filler,” The Korean Microelectronics and Packaging Society, Vol. 21, 2014, pp. 51-56.

-

- 14. Khonakdar, H.A., Jafari, S.H., and Hesabi, M.-N., “Miscibility Analysis, Viscoelastic Properties and Morphology of Cyclic Olefin Copolymer/polyolefin Elastomer(COC/POE) Blends,” Composites Part B: Engineering, Vol. 69, 2015, pp. 111-119.

-

- 15. Alanalp, M.B., and Durmus, A., “Quantifying Microstructural, Thermal, Mechanical and Solid-state Viscoelastic Properties of Polyolefin Blend Type Thermoplastic Elastomer Compounds,” Polymer, Vol. 142, 2018, pp. 267-276.

-

- 16. Li, M., Chang, K., Zhong, W., Xiang, C., Wang, W., Liu, Q., Liu, K., Wang, Y., Lu, Z., and Wang, D., “A Highly Stretchable, Breathable and Thermoregulatory Electronic Skin Based on the Polyolefin Elastomer Nanofiber Membrane,” Applied Surface Science, Vol. 486, 2019, pp. 249-256.

-

- 17. Ramkumar, P.L., Kulkarni, D.M., Abhijit, V.V.R., and Cherukumudi, A., “Investigation of Melt FlowIndex and Impact Strength of Foamed LLDPE for Rotational Moulding Process,” Procedia Materials Science, Vol. 6, 2014, pp. 361-367.

-

- 18. Kwon, D.-J., Shin, P.-S., Kim, J.-H., and Park, J.-M., “A New Mixing Method of SiC Nanoparticle Reinforced Epoxy Composites with Large Concentration of SiC Nanoparticle,” Compostite Research, Vol. 29, 2016, pp. 223-229.

-

- 19. Han, D.-H., and Ha, S.K., “Development of Lightweight Composite Sub-frame in Automotive Chassis Parts Considering Structure & NVH Performance,” Composite Research, Vol. 32, 2019, pp. 21-28.

-

- 20. Kwak, S.-B., Choi, N.-S., and Lim, Y.-H., “Durability Test and Micro-Damage Formation of Rubber Hose for Automotive Hydraulic Brake,” Composite Research, Vol. 21, 2008, pp. 40-45.

- 21. Chae, K.-C., Jo, S.-H., and Kim, E.-G., “3-Dimensional Deformation Analysis for Compression Molding of Polymeric Composites with Random/Unidirectional Fiber-Reinforced Laminates,” Composite Research, Vol. 12, 1999, pp. 23-30.

- 22. Son, D.I., So, S., Hwang, H., Choi, D.H., Choi, W.G., Kim, S.K., and Kim, D.I., “A Study on the Bonding Strength Analysis according to the Surface Treatment Characteristics of Aluminum Bar-cowl Cross Member of Composite Material Injection Insert,” Composite Research, Vol. 33, 2020, pp. 360-364.

- 23. Park, G.-T., Lee, D.-W., Byun, J.-H., and Song, J.-I., “Development of 3D Woven Preform π-beam based on T-beam Made of Laminated Composites,” Composite Research, Vol. 33, 2020, pp. 115-124.

-

- 24. Park, B.-J., Lee, D.-W., and Song, J.-I., “Development of Low-Velocity Impact Analysis Model of Carbon-Steel Laminates through Finite Element Analysis,” Composite Research, Vol. 31, 2018, pp. 215-220.

-

- 25. Zhang, Y., Sun, L., and Zhang, K.L.Y., “One-pot Synthesis of Ni(OH)2 Flakes Embeded in Highly-conductive Carbon Nanotube/graphene Hybrid Framework as High Performance Electrodes for Supercapacitors,” Materials Letters, Vol. 213, 2018, pp. 131-134.

-

This Article

This Article

-

2022; 35(2): 69-74

- 10.7234/composres.2022.35.2.069

- Received on Dec 30, 2021

- Revised on Feb 11, 2022

- Accepted on Apr 13, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Jin-Seok Bae

-

Department of Texitile System Enginnering, Kyungpook National University, Daegu, Korea

- E-mail: enviro1234@dyetec.or.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.