- Optimal Structural Design Framework of Composite Rotor Blades Using PSGA

Joon-Hyek Ahn*, Jae-Seong Bae*, Sung Nam Jung**†

* Department of Aerospace Information Engineering, Konkuk University

** Department of Mechanical and Aerospace Engineering, Konkuk University- PSGA를 이용한 복합재료 블레이드의 최적 구조설계 프레임워크 개발 연구

안준혁*· 배재성*· 정성남**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, an optimal structural design framework has been developed for the structural design of composite helicopter blades. The optimal design framework is constructed using PSGA (Particle Swarm assisted Genetic Algorithm), which combines the genetic algorithm and particle swarm optimizer. The optimization process consists of a finite element (FE) modeling over the blade section, two-dimensional (2D) cross-sectional FE analysis, and 1D rotating blade analysis. In the design process, the geometric curves and surfaces are formed using the B-spline scheme while discretizing the sections via a FE mesh generation program Gmsh. The blade cross-sections are created in accordance with the design variables when performing the blade structural analysis. The proposed optimization design framework is applied to a modernization of the HART II (Higher-harmonic Aeroacoustics Rotor Test II) blades. It is demonstrated that an improved blade design is reached through the current optimization framework with the satisfaction of all design requirements set for the study

본 연구에서는 복합재료 블레이드의 최적 구조설계 프레임워크를 개발하고 이를 헬리콥터 블레이드에 적용하여 구조설계를 수행하였다. 개발된 최적 설계 프레임워크는 유전자 알고리즘과 입자 군집 최적화 알고리즘을 결합한 PSGA를 활용해 구성하였다. 이는 블레이드 단면에 대한 유한요소 모델 생성, 2차원 단면 유한요소 해석, 그리고 1차원 회전 보 해석의 단계를 거쳐 최적화 결과를 도출해낸다. 설계 과정에서 각 단면들은 B-spline으로 구성되며, 유한요소 생성 프로그램인 Gmsh를 활용해 모델링 된다. 이를 활용하여 최적화 과정에서 각 변수마다 대응되는 2차원 유한요소모델을 생성해 블레이드의 구조해석을 수행했다. 본 연구에서 제안한 프레임워크를 HART II 블레이드에 적용하여 최적 구조 설계를 수행했다. 최적 설계 결과 회전익 로터에서 요구하는 구조적 특징을 유지하면서, 공진회피와 질량 등의 조건이 개선된 블레이드 형상을 도출하였다

Keywords: 로터 블레이드(Rotor blade), 구조 최적화(Structural optimization), 유전자알고리즘(Genetic algorithm), 유한요소모델(Finite element model)

회전익 블레이드는 비행체 전체의 양력과 추력을 담당하는 가장 핵심적인 역할을 수행한다. 구조 동역학적 관점에서 회전익 블레이드에는 회전에 따른 강력한 원심력과 주기적인 피치 운동에 따른 관성과 탄성력 등이 동시에 작용하게 된다. 이렇게 복합적으로 작용하는 동적하중 및 발생 응력에 대응하여 블레이드는 높은 강성과 강도, 그리고 상대적으로 가벼운 무게로 설계된다. 또한 공력 탄성학적 안정성 측면을 고려해서 무게중심이나 탄성축의 위치에 각별한 주의가 요망된다. 결국, 블레이드의 설계 과정에는 많은 제약조건이 수반된다.

회전익 블레이드는 고 세장비와 유선형의 3차원 기하학적인 형태를 갖는다. 이러한 점을 고려하여, 블레이드의 초기설계단계에서는 블레이드의 3차원 기하 형상을 1차원 보 구조 형태로 간략화 하여 효율적인 설계를 수행하는 것이 일반적이다. 1차원 보로 근사 모델링 된 블레이드는 길이방향을 따라 적절하게 분포되는 단면의 강성 및 강성치를 필요로 한다. 블레이드의 최적구조설계는 블레이드의 거동을 해석하는데 요구되는 2차원 단면해석, 1차원 보의 구조 동역학 해석, 그리고 다분야에 걸친 해석 전반을 제어하는 최적설계 과정을 포함한다.

블레이드의 단면해석은 단면의 강성 및 관성치를 얻는 일련의 과정을 의미한다. 단면해석은 단면의 형태 및 이산화 방법에 따라 크게 중심선 기반 및 2차원 유한요소기반 단면해석 기법으로 구분할 수 있다. 중심선 기반 단면해석기법은 속이 빈 박벽(thin-wall) 단면에 적용할 수 있는 방식으로, 단면의 각 변을 1차원의 곡선(contour)으로 모델링하고, 각각의 곡선을 따라 정의된 재료의 물성들을 선적분 하는 과정을 통해 단면의 물성을 계산한다[1]. 이 방법을 이용할 경우, 선적분을 통한 효율적인 단면해석 수행이 가능하다는 장점이 있으나, 고형(solid) 단면에 대해서는 적용하기 어렵다는 단점이 있다. 참고문헌[2-4]에서는 블레이드의 단면을 속이 빈 사각형의 상자형 보로 간략화 하여 회전익의 최적설계를 수행한 바 있다.

2차원 유한요소기반 단면해석법은 임의의 내부형상 및 재료배치를 갖는 단면 영역을 삼각형 및 사각형 등의 2차원 유한요소를 이용하여 이산화하고, 각각의 요소들을 적분하여 단면물성을 도출하는 방법이다. 임의의 복잡한 형상과 재료영역을 유한요소들로 이산화 하므로, 단면 벽 두께에 대한 특별한 제한 없이 일반적인 블레이드에 적용이 가능하다. 이러한 장점으로 인해, 최근에 수행된 블레이드 최적설계 연구들[5-9]에서는 2차원 단면해석 기법을 널리 활용하는 추세에 있다. 하지만 블레이드 최적설계 과정에서는 반복적인 단면형상 변경으로 인한 유한요소 생성 및 형상 제어에 많은 시간이 소요되며, 내부 배치의 변경에 따른 복잡하고 정교한 알고리즘이 요구되는 것이 단점이 된다. 또한 여러 연구들이[5-10] 각자의 요소생성망 기법들을 이용하여 블레이드의 최적설계연구를 수행하고 있으나, 세부적인 기법들에 대한 적용에 어려움이 있다.

한편 최적설계에서는 블레이드의 거동해석을 수행하는 데에 상당한 시간 소요가 요구된다. 블레이드의 거동해석은 공기력과 관성력 등이 작용하는 비선형문제를 해석하는 과정으로 귀결되어, 매 최적화 루프내에서 필요한 계산을 수행하게 된다. 이러한 점을 고려하여 일부 연구들[5-9]은 설계변수 공간 내에서 미리 지정된 지점에 대해서만 블레이드의 거동해석을 수행하고, 해당 지점들에서 계산된 목적함수 값 등을 토대로 생성된 반응표면 상에서 최적의 블레이드 형상을 탐색하는 연구를 수행한 바 있다. 이러한 방법은 블레이드 거동해석에서 소요되는 계산 시간을 어느정도 줄일 수 있으나, 반응표면 상에서 탐색된 최적해가 국부적인 극소 값에 빠질 수 있다는 단점이 있다.

본 연구에서는 2차원 유한요소 단면 모델링 및 전역 최적해 탐색 기법을 이용하여 블레이드 최적설계방법을 제안하고자 한다. 특별히 반응면을 구성하지 않고 설계변수 전역을 탐색하여 전역적 최적해를 획득하기 위해, 유전자알고리즘과 군집알고리즘의 장점을 결합한 PSGA 알고리즘[10]을 최적화 과정에 활용하였다. 이렇게 구성된 최적화 기법을 기존의 HART II 블레이드[11-13]에 적용하여 최신화 구조설계를 수행하고 제안된 최적화 프레임워크의 효용성을 확인하고자 하였다.

2.1 블레이드 단면 유한요소 모델링

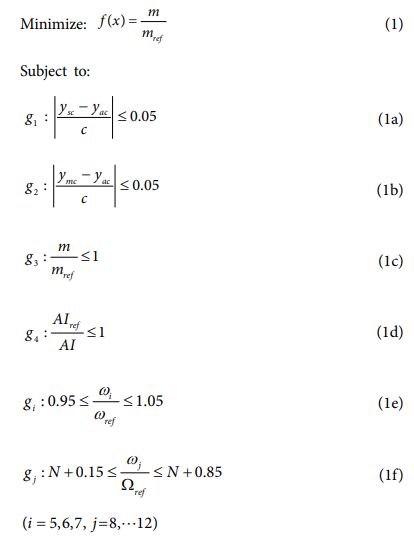

회전익 블레이드의 단면은 정적 강도 및 동적 특성을 만족하면서 적정수준의 무게조건을 만족하기 위해 정교한 과정을 거쳐 설계된다. Fig. 1은 HART II 블레이드의 CT 단면 사진[12]을 보인 것으로, 여기에는 외피(skin), 스파(spar), 보충재, 무게 추, 익형 뒷전의 탭(tab)등으로 구성되어 있다. 이 중 단면의 정적 및 동적 특성에 가장 큰 영향을 주는 구조물은 스킨과 스파이다. 가벼우면서도 큰 강성도를 가지기 위해 이들은 통상적으로 유리섬유와 탄소섬유와 같은 복합재료로 제작된다. 스파의 경우 가장 효율적인 형태를 위해 C-스파, D-스파와 같이 다양한 형태로 배치되어 단면의 복잡도를 증가시킨다. 이렇게 블레이드 해석 및 설계에 있어 복잡한 형태의 단면을 유한요소 모델링 하는 과정은 핵심요소이다.

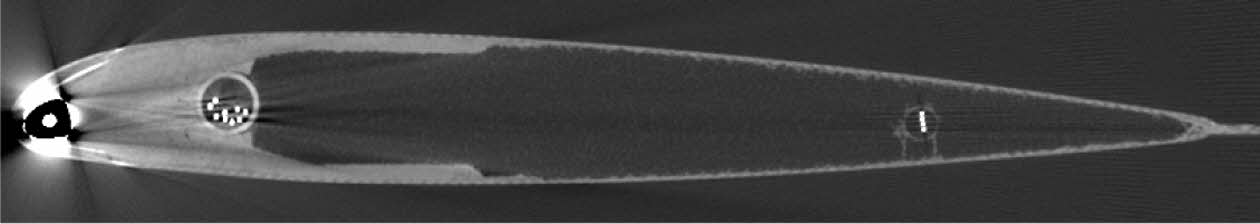

블레이드는 단면 모델링을 위해 먼저 2차원 유한요소 모델을 점들로 구현했다. 이어서 점 – 선 – 면의 단계를 밟아 전체 단면을 구축했다. 단면을 점으로 구현하는 첫 단계는 각 단면들의 최 외곽 점들의 정보를 확보하는 것이다. 이후 확보된 점들을 기반으로 구조물을 구성하는 점들을 배치한다. 구조물의 구현이 끝나면, 배치된 점들을 선으로 연결하여 단면을 구성한다. 이 과정에서 근사 곡선의 일종인 B-spline을 활용해 단면을 구성하는 곡선들을 생성한다. B-spline은 de Boor Cox 점화식[14]으로 대표되는 기저함수와 제어 점들 사이의 함수로 구성되는 근사곡선[15]이다. 이는 회전익 블레이드와 같이 여러 곡선들로 이루어진 단면을 2차원 유한요소모델로 생성하는데 있어서 효율적이다[16].

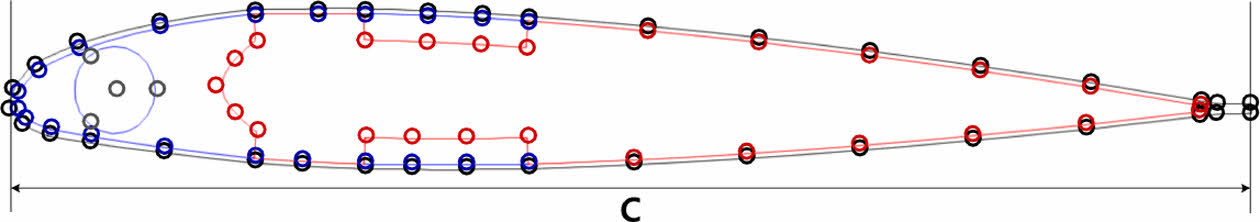

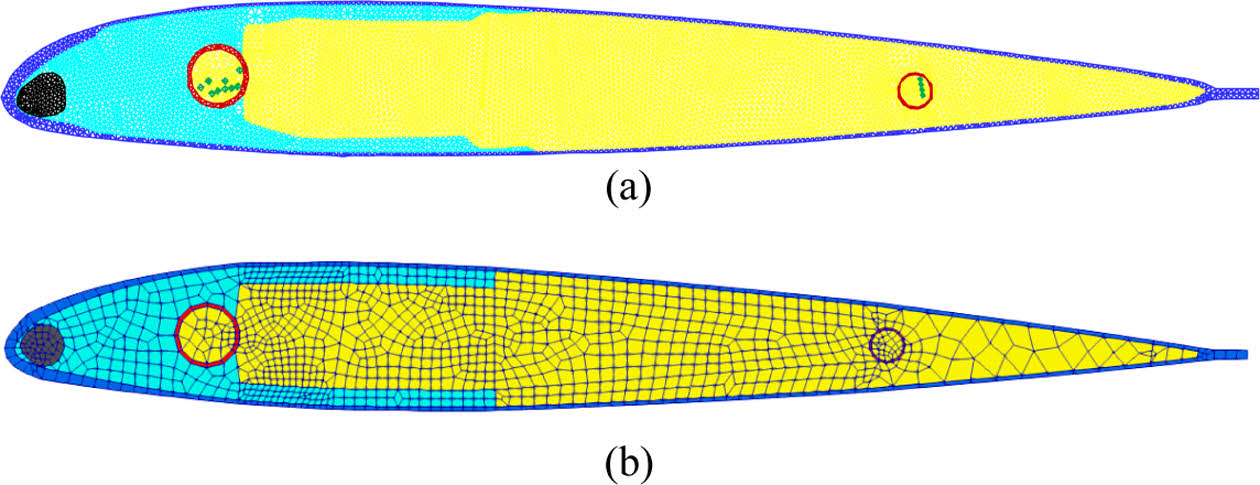

이상의 B-spline을 이용해 생성된 선들은 각 구조물들이 배치되는 영역에 맞게 면을 생성하게 된다. 이후 생성된 면을 2차원 유한요소로 분할하게 되며, 여기에 물성 값을 부여하여 모델링을 마무리한다. 이러한 과정은 상용 유한요소 모델 생성 프로그램인 Gmsh[17]를 이용하여 구성하였다. Fig. 2는 블레이드의 단면구조를 점과 곡선으로 구현한 모습을 보여주며, Fig. 3은 최종적으로 생성한 블레이드 단면 유한요소 모델이다. 이러한 모델링 과정을 통해 다양한 형태를 가진 단면의 유한요소모델을 생성하는 것이 가능하며, 여러 변수에 대한 단면의 모델링을 자동화하여 빠른 속도로 구현하도록 구성하였다.

2.2 최적 구조 설계 프레임워크

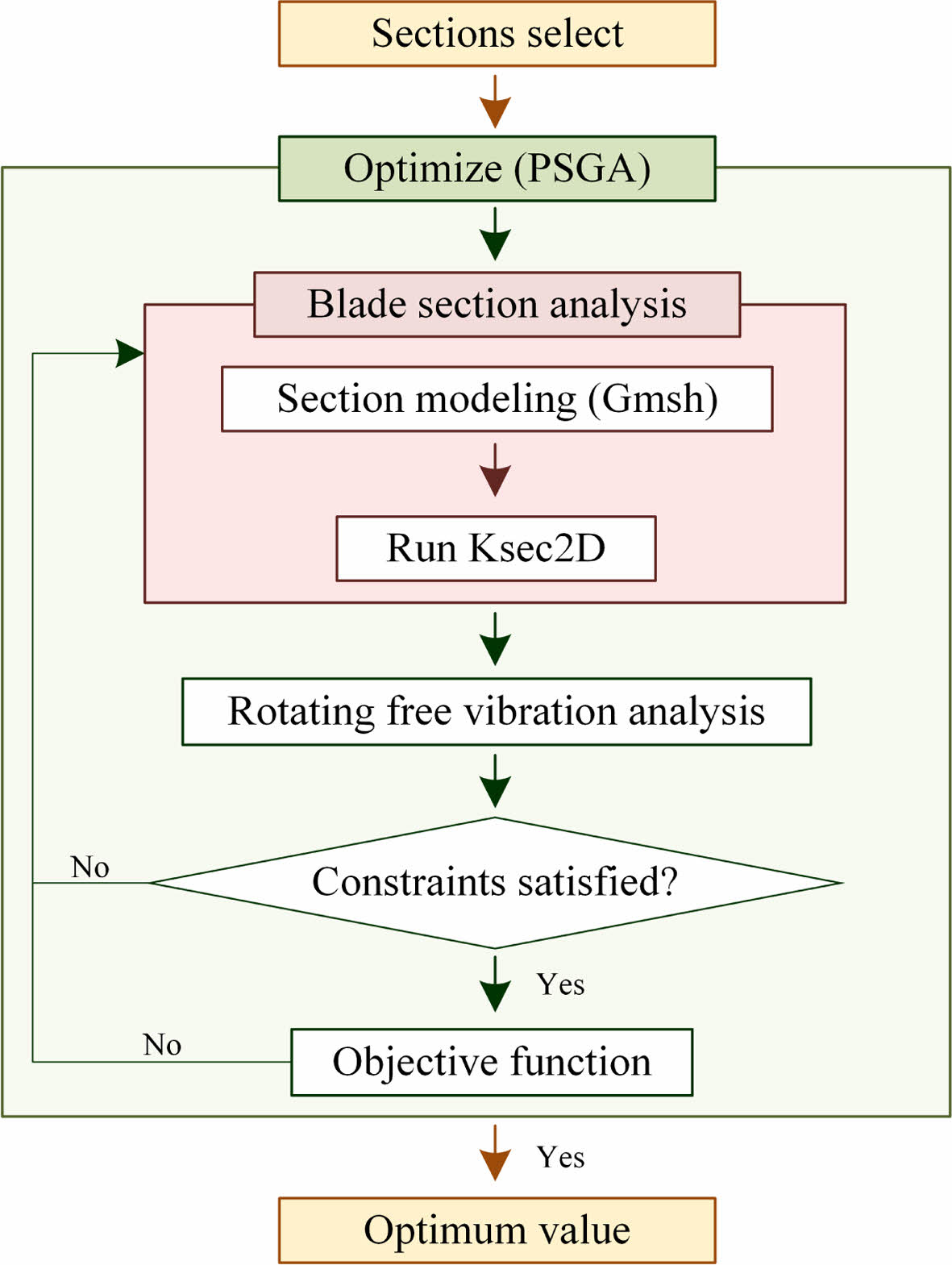

전역 탐색 기법인 PSGA와 단면의 2차원 유한요소 모델링, 그리고 동적 고유 진동 해석 프로그램을 결합하여 블레이드 전체의 최적 구조설계 프레임워크를 구성하였다. Fig. 4는 구성한 최적 설계 과정을 나타낸 것이며, 이는 최적화 전반을 담당하는 PSGA 모듈과 단면의 모델링 및 해석을 수행하는 모듈, 동적 진동 해석을 담당하는 모듈로 구성된다. 본 연구에서 사용한 PSGA는 입자 군집 최적화의 장점과 유전자 알고리즘의 장점을 결합한 기법이다. 기존의 유전자 알고리즘은 선택-교차-변이의 세가지 방법을 이용하여 최적화를 이어간다. 이 경우 빠른 속도로 전역에 대한 최적해를 구할 수 있다는 장점이 있다. 하지만 변수들의 분배 과정에서 값들이 편중될 수 있다는 위험성을 가지고 있다. 이러한 문제점을 입자 군집 최적화는 전역에 흩뿌려진 변수들을 각각의 방향으로 퍼트림으로써 개선했다. PSGA는 위와 같은 두 기법을 차용한 기법이다. 변수 재생성 과정에서 PSGA는 군집 알고리즘 모듈과 유전자 알고리즘 모듈을 모두 사용한다. 두가지 변수 생성 방법을 활용함으로써 PSGA는 전역에 대한 정확한 최적 결과를 빠르게 확보할 수 있게 된다.

PSGA를 통해 도출된 변수에 해당되는 단면들은 앞서 구축한 단면 모델링 과정을 통하여 2차원 유한요소 모델로 생성된다. 해당 모델들은 단면당 1000개 내외의 요소들로 이루어 지며, 단면 내부 구조물들의 물성 또한 입력된다. 이후 단면의 유한요소 모델은 2차원 유한요소 단면해석 프로그램 Ksec2D[18]를 통해 해석된다. 해석을 통해 단면의 전단중심과 무게중심 등의 중심치들과 6×6의 질량행렬과 7×7의 강성행렬 등의 결과를 얻게 된다. 이후 각 단면들에 대해 확보한 구조해석 결과를 회전 보 해석 프로그램[19]을 활용하여 전체 블레이드에 대한 해석 결과로 도출한다. 이후 PSGA의 최적화 과정을 통해 해당 과정을 반복하며, 구조 최적화 결과 값을 얻게 된다.

이와 같이 구성한 최적 구조 설계를 블레이드 최적설계에 직접 적용해 보기 위하여 HART II 블레이드를 활용했다. HART II는 BO-105의 축소형 로터로서 2000년대 중반 일부 시험 데이터가 공개된 이후 많은 검증 연구가 수행되었다[12,13]. 본 연구에서는 Jung[12]이 수행한 HART II 블레이드의 구조 해석 결과를 토대로 앞에서 구성한 최적설계 프레임워크를 활용해 HART II 블레이드의 최신 최적화 연구를 수행했다.

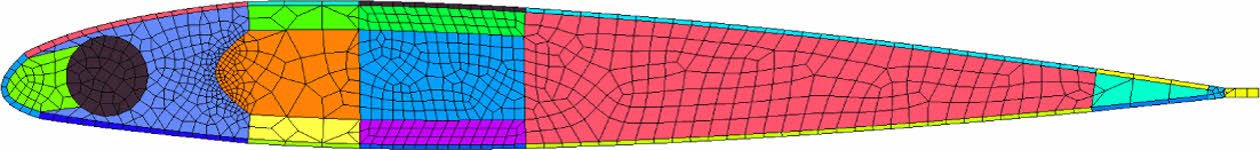

이때, 블레이드 구조 최적화 문제는 다음과 같이 설정하였다.

m은 블레이드의 질량, mref는 기준 형상인 기존 HART II 블레이드의 질량을 의미한다. 식 (1a)와 (1b)는 균일 특성을 갖는 에어포일 단면을 대표하는 로터 반지름의 75% (0.75R) 지점 단면의 전단 중심과 무게 중심의 위치에 관한 구속조건이다. ysc, ymc, yac는 대표 단면의 전단중심, 무게중심 및 공력중심의 위치를 의미한다. 각 중심들의 위치는 공력중심에서 코드길이의 5%(0.05c) 이내에 위치하도록 하여 모멘트 등의 영향을 줄였다. 식 (1c)와 (1d)는 블레이드의 질량과 자동회전 관성지수에 대한 제약조건이다. AI와 AIref는 자동회전 관성지수를 의미한다. 두 제약조건으로 질량은 감소시키면서 자동회전시의 안정성은 더 높인 설계를 의도하였다. 식 (1e)는 고유진동수에 대한 제약조건이다. ωi와 ωref는 최적 형상과 기준 형상의 1차 플랩(flap), 래그(lag), 비틀림(torsion)모드 고유진동수를 의미한다. 각 고유진동수의 기준 대비 오차를 최소화하도록 3가지 제약조건을 설정하였다. 식 (1f)는 공진 회피에 대한 제약조건이다. N은 로터 회전속도의 정수 배 값이며, ωj는 계산된 회전 고유진동수(2, 3, 4차 플랩 모드, 2차 래그, 비틀림 모드), ωref는 공칭 로터 회전 속도 1,041 rpm을 의미한다. 공진 현상을 피하기 위하여 고유진동수는 N에서 ±0.15/rev 이상 벗어나도록 제약된다.

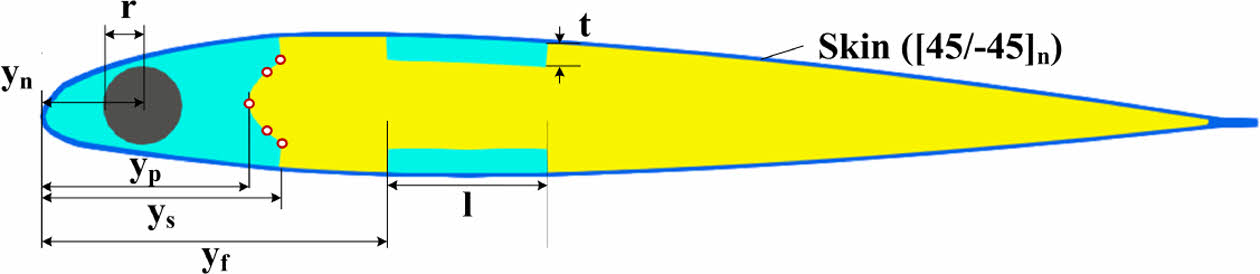

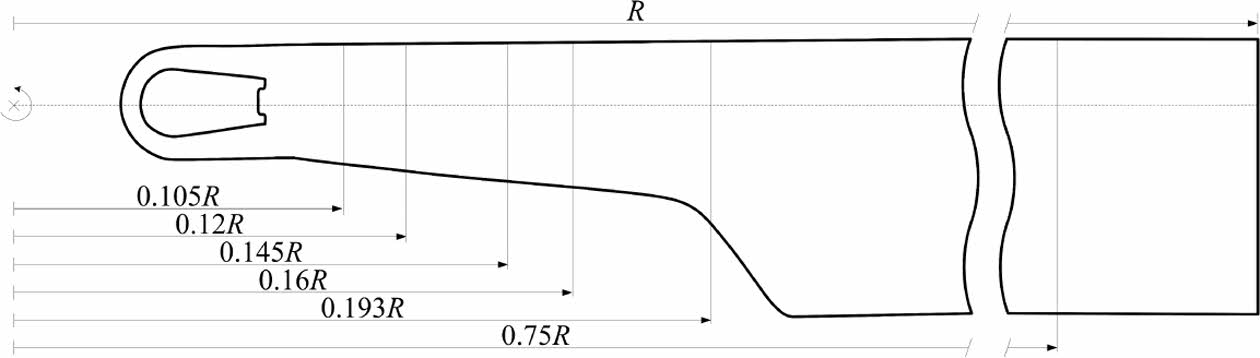

Fig. 5는 에어포일 단면을 예시로 최적화 문제에서 설정한 설계 변수를 보여주고 있다. n은 단면의 외피(skin) 복합재의 적층 수를 의미한다. yp와 ys, yr은 각각 C형 스파(spar)의 제어 점 위치, 스파의 길이, 플랜지의 시작 위치를 의미하며, l은 플랜지의 너비를 의미한다. yn은 무게 추의 위치를, r은 반지름 길이를 의미한다. t는 스파와 플랜지의 두께를 의미한다. 이와 같이 에어포일 영역의 단면에는 8개의 변수가 사용되며, 루트(root) 영역을 포함하여 총 18개의 변수를 설계에 사용했다. 최적화에 활용되는 블레이드는 6개의 단면으로 구성되며, 루트 부분에서 5개, 에어포일 부분의 대표단면 1개를 선정했다. Fig. 6은 HART II 해석 결과[12]를 참고하여 본 연구에서 블레이드 구축을 위해 선정한 단면들의 위치를 로터 반지름을 기준으로 나타냈다.

|

Fig. 1 Cross-section image of HART II blade [12] |

|

Fig. 2 Approximated curves with control points of example blade using B-spline |

|

Fig. 3 Generated FE model using section generate algorithm |

|

Fig. 4 Outlook of optimization framework |

|

Fig. 5 Design variables of cross-sections (uniform section) |

|

Fig. 6 Location of selected sections for blade analysis |

3.1 단면 유한요소 모델링 결과 검증

먼저 본 연구에서 제시한 블레이드 단면 모델링 과정의 타당성을 검증하기 위한 연구를 수행했다. 이를 위해 HART II 블레이드의 0.75R 지점 단면을 기준 형상으로 활용했다. 먼저 모델링 기법으로 기준 형상과 동일한 형태로 모델을 생성하고 해석을 수행했다. 이후 계산된 결과와 기존의 구조 해석 결과[12]를 비교하여 프레임워크의 단면 모델링 과정을 확인했다.

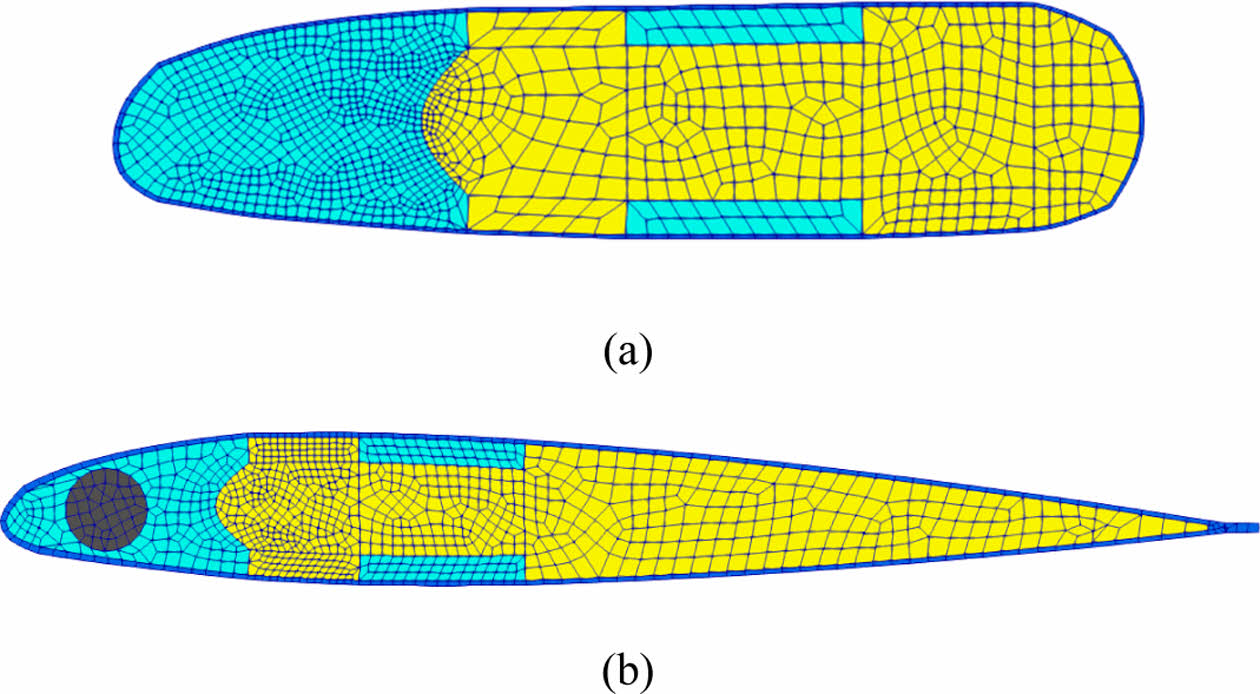

기준 형상과 대응되는 단면을 모델링 하기 위해 Jung등[13]의 연구에서 제시된 균일 부분 단면의 CT 사진(Fig. 1)을 활용했다. 이후 확보한 단면의 형상 정보를 기반으로 유한요소 모델링을 수행했다. Fig. 7은 기준 단면[12]과 새로 생성한 단면의 유한요소 형상을 보여준다. 생성된 단면은 총 1,345개의 2차원 요소로 구성되었다. Ksec2D를 이용해 단면해석을 수행한 결과, 전단중심과 무게중심 위치는 기준 형상의 해석 결과에 비해 최대 2.1%의 오차를 보였다. 또한 단면의 축 강성(EA), 굽힘 강성(EIy, EIZ), 비틀림 강성(GJ)과 같은 강성도를 비교한 결과 최대 4.23%의 오차를 나타냈다. 이상의 결과를 통해 본 연구에서 제시한 단면생성 기법이 유효하게 적용될 수 있음을 확인하였다.

3.2 블레이드 최적 설계

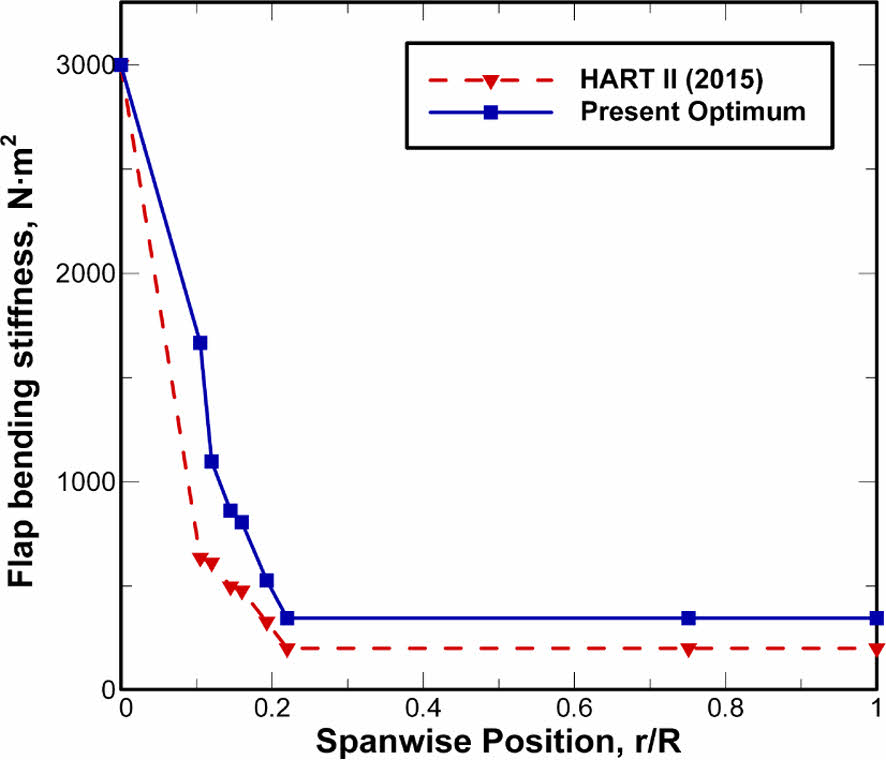

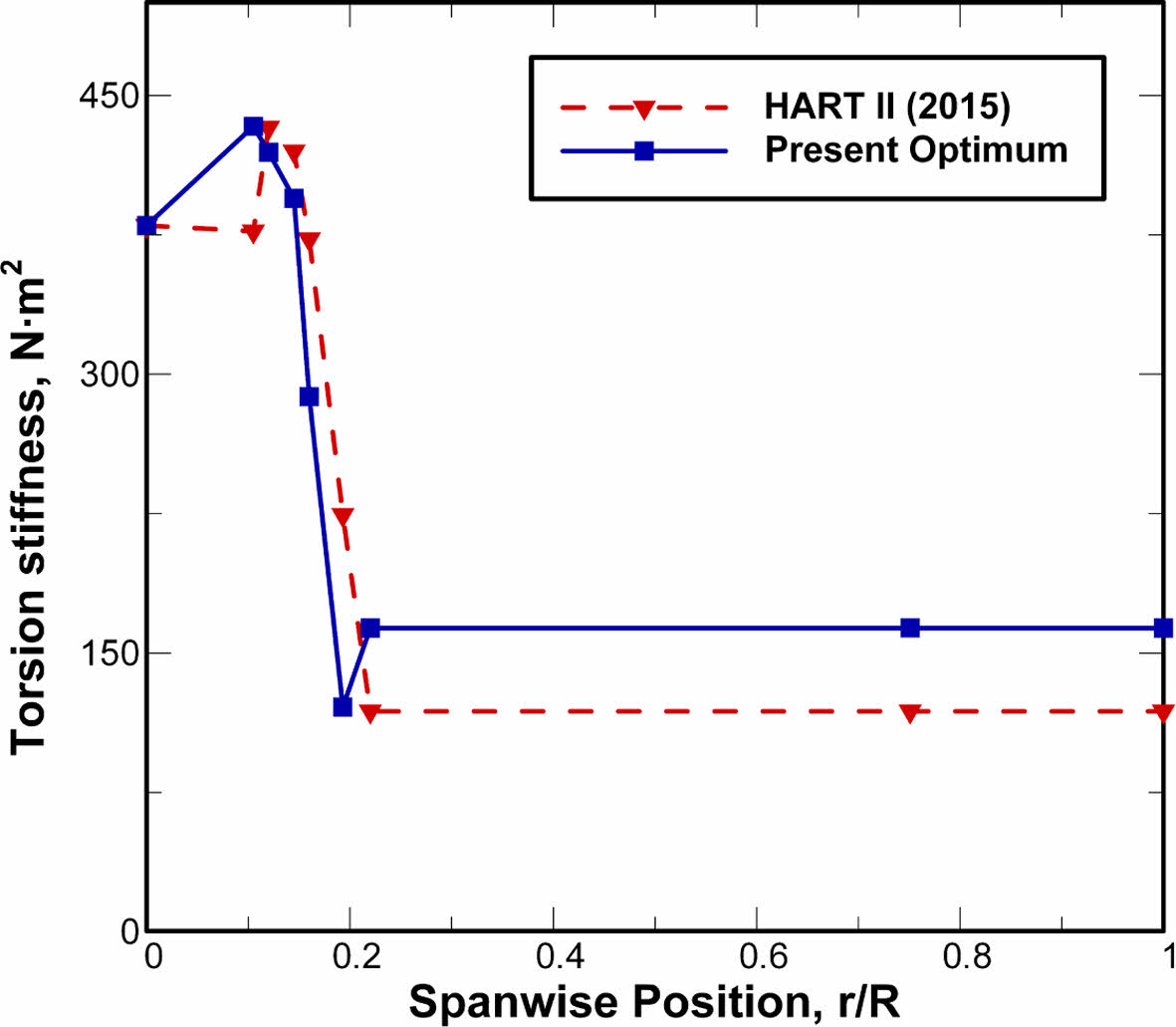

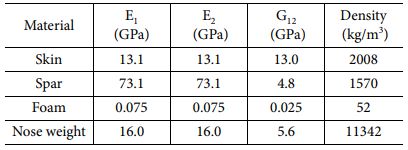

본 연구에서 구성한 최적설계 프레임워크를 이용하여 전체 HART II 블레이드에 대한 구조 최적설계를 수행했다. 최적설계에 활용한 PSGA의 한 세대의 인구수는 60이며, 최대 계산 횟수는 10,000으로 설정했다. 또한 목적함수의 값의 오차가 1×10-5 이내로 수렴하거나 30세대 이상 같은 값이 반복될 경우 계산이 종료되도록 구성하였다. Table 1는 블레이드 설계에 이용한 재료들의 기계적 물성을 정리해서 나타낸 것이다. 블레이드의 외피에 사용된 유리섬유[20]는 [±45o]의 복합재료 유효물성[21]을 사용했다. 내부에 배치되는 스파 구조물은 IM7/8552 graphite/epoxy 직조섬유[22]를 사용했다. 블레이드의 보충재로는 폼을 사용했으며, 블레이드 균일 단면영역의 앞전 부분에 배치되는 무게 추의 재료는 납을 사용했다. 본 연구에서 선정한 재료는 HART II 블레이드에 비해 경제적이며, 가용성을 고려하여 최신화한 특징이 있다.

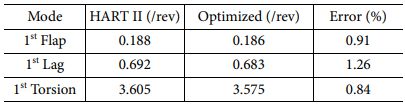

계산의 수렴 검증을 위해 총 5회의 최적설계를 수행했다. 최적화 결과 총 160세대의 계산이 진행되었으며, 기준 형상 대비 블레이드 질량은 1.63% 감소된 2.02 kg으로 계산되었다. Fig. 8은 최적 설계를 통해 도출된 블레이드의 단면 모습이다. 구속조건으로 설정한 균일부의 중심치 ysc, ymc는 각각 0.20c와 0.21c에 위치하여 제약을 충족하였다. 자동회전 관성지수 AI는 기존 블레이드에 비해 1.24배 증가했다. Table 2는 계산을 통해 얻은 블레이드의 1차 고유진동수 ωi 값을 정리한 것이다. 고유진동수 계산 결과 HART II와 비교하여 최대 1.26%의 오차를 보였으며, 이를 통해 블레이드의 고유한 특성이 유지되었음을 알 수 있다. 또한 공칭로터 속도 비행에서의 고유진동수 해석을 통해 공진회피의 개선 여부를 확인하였다. 기존의 블레이드는 로터 회전속도의 정수 배 값 N에서 최소 ±0.08/rev의 차이로 회전 고유진동수를 얻었다. 최적화 수행 결과, 공진회피 대상 모드의 고유진동수 값이 N과 ±0.15/rev 이상의 차이를 갖는 것을 확인하였다. Fig. 9와 10은 확보한 블레이드 전체의 굽힘 비틀림 강성 분포를 HART II 블레이드의 해석 결과[12]와 비교하여 나타낸 것이다. 기존 블레이드와 비교하여 전반적으로 유사한 분포를 보이나 균일부의 강성치가 최대 71.8% 증가함을 보여주고 있다.

|

Fig. 7 FE model of HART II blade ((a) original [12], (b) regenerated) |

|

Fig. 8 Optimized result of HART II blade ((a) 0.193R, (b) 0.75R) |

|

Fig. 9 Comparison of flap bending stiffness distribution |

|

Fig. 10 Comparison of torsion stiffness distribution |

본 연구에서는 전역탐색 알고리즘인 PSGA를 이용하여 복합재료 블레이드의 최적 구조설계 프레임워크를 구성하였다. 최적설계 과정에서 블레이드의 단면 형상은 B-spline 기법으로 보간하며, 여기에 Gmsh 프로그램을 이용해서 요소분할 업무를 수행하였다. 블레이드 구조설계를 위해서는 2차원 단면 유한요소 해석 및 회전 보 고유진동 해석을 포함하였다. 먼저, 본 단면설계의 유효성을 확인하기 위해 HART II 블레이드의 균일 단면에 적용하여 기존 모델링 대비 최대 4.2%의 오차 범위 내에서 단면 강성치 등을 정확하게 모델링할 수 있음을 보였다. 로터의 정적 및 동적 특성에 대한 여러 제한 조건을 고려하여 HART II 블레이드에 대한 최적 구조설계를 수행하고, 기존 블레이드 형상과 대비하여 약 1.63%의 무게가 절감된 최적의 구조형상을 도출하였다. 이때, 로터 운용시 필요한 고유 진동수의 설정 범위를 충족하면서 공진을 회피하고, 자동회전 관성지수 및 단면의 중심치 등 설계 구속조건들을 모두 만족하는 결과를 얻었다. 이를 통해 본 연구에서 제안한 최적 설계 프레임워크의 유효성을 확인하였다.

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(NRF2021R1F1A1 04557011). 본 연구는 국방과학 연구소의 지원으로 차세대 고속 복합형 무인 회전익기 특화연구실에서 수행되었습니다.

- 1. Rehfield, L., Atilgan, A., and Hodges, D., “Nonclassical Behavior of Thin-Walled Composite Beams with Closed Cross Sections”, Journal of American Helicopter Society, Vol. 35, 1990, pp. 42-50.

-

- 2. Friedmann, P.P., and Shanthakumaran, P., “Optimum Design of Rotor Blades for Vibration Reduction in Forward Flight”, Journal of the American Helicopter Society, Vol. 29, No. 4, 1984, pp. 70-80.

-

- 3. Lim, J.W., and Chopra, I., “Aeroelastic Optimization of a Helicopter Rotor Using an Efficient Sensitivity Analysis”, Journal of Aircraft, Vol. 28, No. 1, 1991, pp. 29-37.

-

- 4. Celi, R., and Friedmann, P.P., “Structural Optimization with Aeroelastic Constraints of Rotor Blades with Straight and Swept Tips”, AIAA Journal, Vol. 28, No. 5, 1990, pp. 928-936.

-

- 5. Park, I.J., and Jung, S.N., “Structural Analysis of Thin-walled, Multi-celled Composite Blades with Elliptic Cross-sections”, Journal of the Korean Society for Composite Materials, Vol. 17, No. 4, 2004, pp. 25-31.

- 6. Bae, J.S., and Jung, S.N., “Highly Efficient Structural Optimization of Composite Rotor Blades using Bezier Curves”, Journal of the Korean Society for Composite Materials, Vol. 33, No. 6, 2020, pp. 353-359.

-

- 7. Cesnik, C.E.S., and Hodges, D.H., “VABS: A New Concept for composite Rotor Blade Cross-Sectional Modeling”, Journal of the American Helicopter Society, Vol. 42, No. 1, 1997, pp. 27-38.

-

- 8. Ma, L., Zhao, Q., Zhang, K., Zhang, X., and Zhao, M., “Aeroelastic analysis and structural parametric design of composite rotor blade”, Chinese Journal of Aeronautics, Vol. 34, No. 1, 2021, pp. 336-349.

-

- 9. Lee, J., and Hajela, P., “Parallel Genetic Algorithms Implementation in Multidisciplinary Rotor Blade Design”, Journal of Aircraft, Vol. 33, No. 5, 1996, pp. 962-969.

-

- 10. Dhadwal, M.K., Jung, S.N., and Kim,C.J., “Advanced Particle Swarm Assisted Genetic Algorithm for Constrained Optimization Problems”, Computational Optimization and Applications, Vol. 58, 2014, pp. 781-806.

-

- 11. Yu, Y.H., Tung, C., van der Wall, B.G., Pausder, H.J., Burley, C., Brooks, T., Beaumier, P., Delriuex, Y., Mercker, E., and Pengel, K., “The HART-II Test: Rotor Wakes and Aeroacoustics with Higher-Harmonic Pitch Control (HHC) Inputs—The Joint German/French/Dutch/US Project,” Proceedings of the 58th American Helicopter Society (AHS) Annual Forum, Montreal, Canada, June, 2002.

- 12. Jung, S.N., You, Y.H., Dhuwal, M.K., Riemenschneider, J., and Hagerty, B.P., “Study on Blade Property Measurement and Its Influence on Air/Structural Loads”, AIAA Journal, Vol. 53, No. 11, 2015.

-

- 13. Jung, S.N., Dhadwal, M.K., Kim, Y.W., Kim, J.H., and Riemenschneider, J., “Cross-sectional Constants of Composite Blades Using Computed Tomography Technique and Finite Element Analysis”, Composite Structures, Vol. 129, 2015, pp. 132-142.

-

- 14. de Boor, C., “On Calculating with B-splines”, Journal of Approximation Theory, Vol. 6, No. 1, 1972, pp. 50-62.

- 15. Bohm, W., Farin, G., and Kahmann, J., “A Survey of Curve and Surface Methods in CAGD”, Computer Aided Geometric Design, Vol. 1, No. 1, 1984, pp. 1-60.

-

- 16. Dhadwal, M.K., Jung, S.N., and Kim, T.J., “Evolutionary Shape Optimization of Flexbeam Sections of a Bearingless Helicopter Rotor”, Journal of the Korean Society for Composite Materials, Vol. 27, No. 6, 2014, pp. 207-212.

-

- 17. Geuzaine, C., and Remacle, J., “Gmsh: A 3‐D Finite Element Mesh Generator with Built‐in Pre‐ and Post‐processing Facilities,” International Journal for Numerical Methods In Engineering, Vol. 79, No. 11, 2009, pp. 1309-1331.

-

- 18. Dhadwal, M.K., and Jung, S.N., “Refined Sectional Analysis with Shear Center Prediction for Nonhomogeneous Anisotropic Beams with Nonuniform Warping,” Meccanica, Vol. 51, 2016, pp. 1839-1867.

-

- 19. Jung, S.N., Nagaraj, V.T., and Chopra, I., “Refined Structural Dynamics Model for Composite Rotor Blades,” AIAA Journal, Vol. 39, No. 2, 2001, pp. 339-348.

-

- 20. Hwang, H.J., Ahn, J.H., Chang, S.H., Jung, S.N., Kalow, S., and Keimer, R., “Digital Twin Approach for Structural Property Evaluation of Next Generation Active Twist Blades”, Proceeding of the Vertical Flight Society’s 76th Annual Forum & Technology Display, Virginia Beach, Virginia, USA, Oct. 2020.

- 21. Bogetti, T.A., Hoppel, C.P.R., and Drysdale, W.H., “Three-dimensional Effective Property and Strength Prediction of Thick Laminated Composite Media, Army Research Laboratory Technical Report 911, Oct., 1995.

- 22. Kruger, R., and Minguet, P., “Analysis of Composite Panel-Stiffener Debonding Using a Shell/3D Modeling Technique”, Composite Structures, Vol. 81, 2007, pp. 41-59.

-

This Article

This Article

-

2022; 35(1): 31-37

Published on Feb 28, 2022

- 10.7234/composres.2022.35.1.031

- Received on Nov 14, 2021

- Revised on Feb 5, 2022

- Accepted on Feb 7, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Sung Nam Jung

-

Department of Mechanical and Aerospace Engineering, Konkuk University

- E-mail: snjung@konkuk.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.