- Thermal and Rheological Characterizations of Polycarbosilane Precursor by Solvent Treatment

Yeeun Song*, Young Jun Joo**, Dong Geun Shin**, Kwang Youn Cho**†, Doojin Lee*†

* Department of Polymer Science and Engineering, Chonnam National University, Gwangju, Korea

** Fibrous Ceramics and Aerospace Materials Center, Korea Institute of Ceramic Engineering and Technology, Jinju, Korea- 폴리카보실란 전구체의 용매 처리에 따른 열적 및 유변학적 특성 분석

송예은*· 주영준**· 신동근**· 조광연**†· 이두진*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Polycarbosilane(PCS) is an important precursor for melt-spinning the silicon carbide(SiC) fibers and manufacturing ceramics. The PCS is a metal-organic polymer precursor capable of producing continuous SiC fibers having excellent performance such as high-temperature resistance and oxidation resistance. The SiC fibers are manufactured through melt-spinning, stabilization, and heat treatment processes using the PCS manufactured by synthesis, purification, and control of the molecular structure. In this paper, we analyzed the effect of purification of unreacted substances and low molecular weight through solvent treatment of PCS and the effect of heat treatment at various temperatures change the polymerization and network rearrangement of PCS. Especially, we investigated the complex viscosity and structural arrangement of PCS precursors according to solvent treatment and heat treatment through the rheological properties

폴리카보실란은 탄화규소 섬유 방사와 세라믹 제조를 위해 필요한 중요한 전구체이며, 이 전구체는 제조 방법 및 공정에 따라 고내열성 및 내산화성 및 연속적인 탄화규소 섬유 생산 능력이 달라진다. 탄화규소 섬유는 폴리카보실란의 합성, 정제 및 분자구조제어기술, 그리고 이를 이용한 용융방사 및 안정화, 열처리 공정을 통해 제조된다. 본 논문에서는 폴리카보실란 전구체를 다양한 용매처리를 통하여 전구체 내에 존재하는 미반응물 및 저분자량의 정제효과를 파악하였으며, 또한 다양한 온도에서의 열처리에 따른 폴리카보실란 전구체의 중합 및 네트워크 재배열에 의한 변화에 대해 열적 분석을 실시하였다. 특히, 폴리카보실란 전구체의 유변물성 특성을 통해 용매처리 및 열처리에 따른 복합점도 및 구조적 배열의 변화를 분석하였다

Keywords: 폴리카보실란(Polycarbosilane), 전구체(Precursor), 정제(Purification), 탄화규소 섬유(SiC fiber), 열적 및 유변학적 거동(Thermal and Rheological behaviors)

비산화물 세라믹은 금속 유기 고분자 전구체를 제어된 분위기에서 소성하여 얻을 수 있다. 비산화물 세라믹을 얻기 위한 다양한 합성 방법 중 폴리카보실란(Polycarbosilane, PCS) 전구체로부터 얻은 탄화규소(SiC) 섬유는 극한의 온도에 대응할 수 있는 섬유로 국방용 섬유소재를 위해 활발히 연구되고 있는 분야이다[1]. 1차원의 탄화규소 섬유는 기계적 강도 및 열충격 저항성이 우수하고 높은 내마모성 특성을 가지지만, 더 우수한 기계적 특성과 저렴한 가격의 탄화규소 섬유를 얻기 위해 많은 노력이 이루어지고 있다[2,3]. 그 예로, 최근 탄화규소 섬유 중 상업적으로 많이 사용되는 Nicalon 사의 탄화규소 섬유는 Yajima 등에 의해 개발된 Yajima 공정을 통해 생산되고 있다[1].

무기물인 실리콘, 지르코늄, 티타늄 등의 원소를 주골격에 포함하는 고분자를 고분자 전구체라 부르는데, 이 고분자 전구체의 열처리를 통해 탄화물 혹은 산화물 같은 세라믹을 제조할 수 있고, 이 과정에서 유/무기 전환이 발생한다[4]. 고분자 전구체의 합성은 분자 구조와, 유형, 조성 및 상 수(phase number)에 영향을 받으며, 최종 물질인 세라믹의 상 분포와 미세 구조 또한 위에 열거한 인자에 의하여 결정된다. 고분자 전구체의 합성 방법에 따라 최종 세라믹의 거시적, 화학적 및 물리적 특성이 크게 변화한다[5].

폴리카보실란은 폴리유기실란인 폴리메틸실란(Poly- methylsilane)에 고온 및 고압을 가하여 열적 재구성을 하여 생성된다. 폴리메틸실란의 열분해를 통한 재배열 반응은 “Kumada rearrangement”라고 불리며, 반응 초기 단계에서 생성되는 기체상의 열분해 부산물로 인해 반응 압력이 증가한다[4-7]. 하지만 이와 같은 합성 방법으로 생성된 폴리카보실란에는 미반응물 및 저분자량이 잔존할 수 있기 때문에 용매처리를 통하여 저분자량과 고분자량의 폴리카보실란을 분리하여 고순도의 폴리카보실란을 얻을 수 있다[4].

탄화규소 섬유는 무기고분자의 일종인 폴리카보실란을 용융방사(melt spinning), 경화(curing) 및 열처리를 통해 제조된다. 특히 섬유 결함의 상당 부분은 폴리카보실란의 열처리를 통해 전구체 물질을 세라믹 물질(유/무기)로 전환하는 과정에서 발생하고, 열분해 공정 중의 적절한 부피 수축 및 가스 증발이 진행되지 않으면 허용 가능한 밀도를 가지는 폴리카보실란을 얻기 어렵다. 지금까지도 폴리카보실란의 경화 및 열분해 특성은 섬유 생산 공정에서 가장 중요한 요소로 간주되고 있다[8,9]. 따라서 원하는 탄화규소 섬유를 제조하기 위해서는 가스 발생 및 부피 수축으로 인해 섬유의 다공성, 균열 및 결함을 유발하는 전구체의 특성을 이해하고 재료의 미세 구조를 제어하기 위해 폴리카보실란의 열 거동을 이해하는 것이 필요하다[10]. 또한 연속적인 섬유를 생산하기 위해서는 균일하고 적절한 분자량을 가지는 폴리카보실란 전구체를 사용해야 하는데, 그 이유로는 저분자량 폴리카보실란은 탄성 특성이 작아서 상대적으로 방사하기는 용이하지만, 연속적인 방사가 어렵기 때문이다. 반면에 폴리카보실란의 분자량이 너무 높으면 경화 과정 중의 융합(fusion) 경향은 감소하지만 높은 강직성으로 인해 방사가 어려워진다[11]. 또한 폴리카보실란은 유기용매에 대해 용해도가 높고 사용되는 용매에 따라 용해도가 차이가 나며, 폴리카보실란의 분자 분포의 균일성 및 섬유 방사 시 효율을 높이기 위해 유기용매에 폴리카보실란을 용해시킨 후 건조하여 섬유를 제조하게 된다[12]. 이때, 유기용매의 종류에 따라서 저분자량/미반응 된 폴리카보실란의 정제 효과가 달라진다.

서로 다른 용매에서의 폴리카보실란 정제 효과에 따라 폴리카보실란 전구체의 열적 거동 및 유변학적 거동이 달라지게 되는데, 이는 최종적으로 폴리카보실란의 용융 방사에 큰 영향을 미치게 된다. 따라서, 본 논문에서는 다양한 용매를 사용하여 폴리카보실란을 정제하고 이들의 열적 거동 및 유변학적 거동에 대한 비교 연구를 통해 용매에 따른 폴리카보실란의 정제 효과에 대하여 살펴보았다.

2.1 재료 및 준비

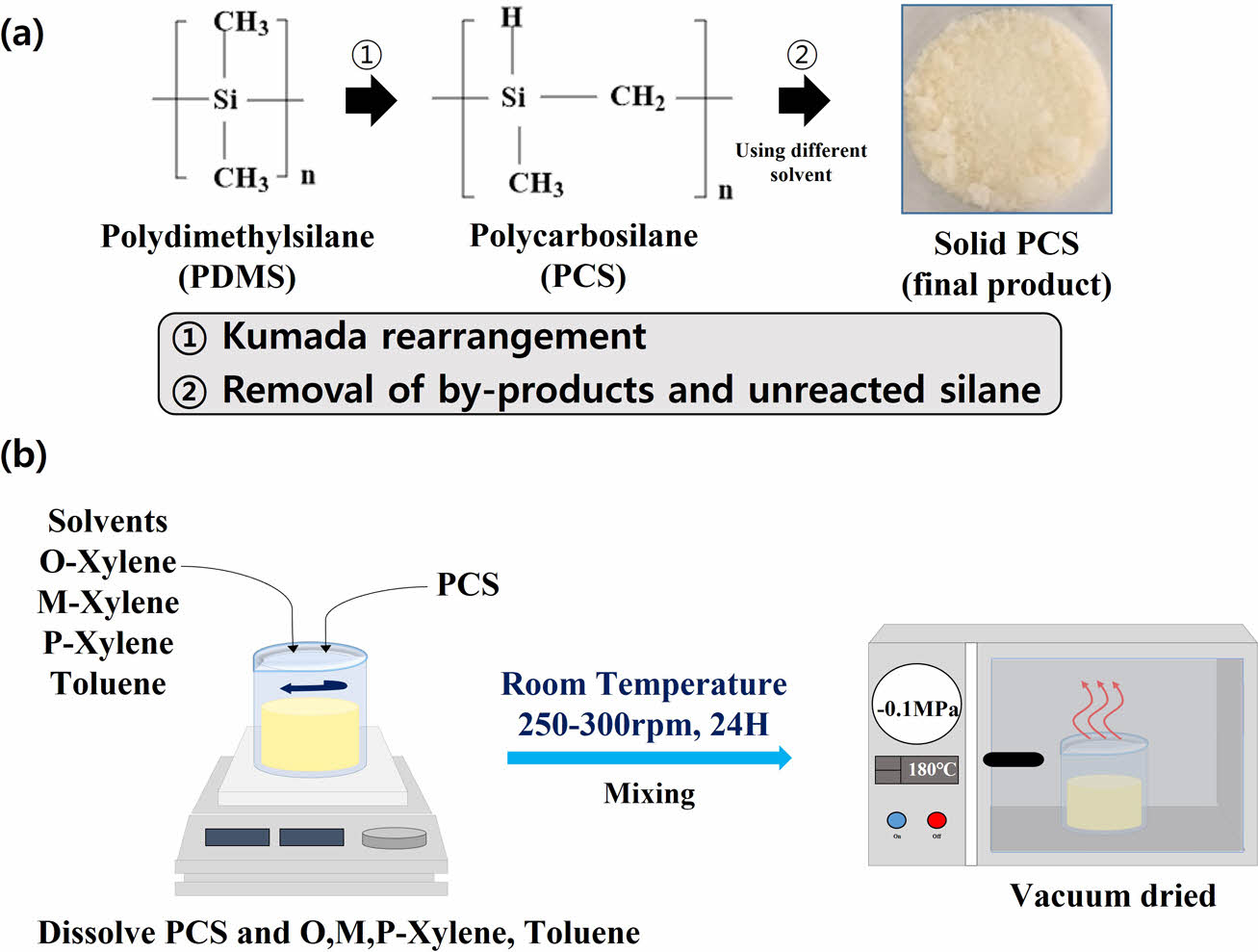

본 연구에서 사용한 폴리카보실란(Polycarbosilane, PCS, 투비엠테크(주)) (Mn~3850 g/mol, Melting point = 225oC)는 디메틸클로로실란(Dimethyldichlrosilane)으로부터 폴리디메틸실란(Polydimethylsilane)을 합성한 후 이를 폴리카보실란으로 전환하여 합성한 제품을 구매하여 사용하였다. 폴리카보실란을 Anhydrous Toluene (9.8%, Sigma Aldrich), o-Xylene (≥97%, Sigma Aldrich), m-Xylene (≥99%, Sigma Aldrich), p-Xylene (≥99%, Sigma Aldrich)의 각기 다른 용매에 용해한 후 열처리 건조를 통하여 정제된 폴리카보실란을 제조하였다. 폴리카보실란 용액은 용매 50 wt%의 중량비로 상온에서 24시간 교반 후, 180oC, 0.1 MPa 진공오븐 하에서 24시간 동안 건조하여 정제된 폴리카보실란 전구체를 제조하였다(Fig. 1). Toluene, o-Xylene, m-Xylene, p-Xylene에 용해된 폴리카보실란은 각각 T-PCS, O-OCS, M-PCS, P-PCS로 표기하였다.

2.2 폴리카보실란의 물리적, 열적 및 유변학적 분석

용매에 따른 폴리카보실란 용액의 물리화학적 변화를 관찰하기 위하여 FT-IR과 DSC, TGA 측정을 수행하였다. FT-IR(Nicolet Is 10, Thermo Fissher SCIENTIFIC, U.S.)을 이용하여 용매 및 열처리에 따른 PCS 전구체의 화학적 구조를 관찰하였으며, TGA(TGA2, Mettler Toledo, Swiss)와 DSC(DSC3, Mettler Toledo, Swiss)분석을 통하여 온도에 따른 열분해 거동 및 흡열 피크를 관찰하였다. TGA는 상온에서 1100oC까지 질소 분위기 하에서 질량의 손실 거동을 관찰하였고, DSC는 상온에서 600oC까지 질소 분위기 하에서 열분해 거동을 관찰하였다. 또한 폴리카보실란 블렌딩 용액 및 고온에서의 유변 물성 측정 후 열처리된 폴리카보실란의 분자량 및 분자량 분포를 분석하기 위하여 GPC(Water GPC system, U.S.)를 측정하였다.

폴리카보실란 전구체의 온도에 따른 유변물성 측정은 회전형 레오미터(MCR-102, Anton Paar, Austria)를 사용하여 측정하였고, 모든 유변물성 측정 시 25 mm의 일회용 평판 플레이트를 이용하였다. 주파수 스윕(frequency sweep) 측정 시 변형률(strain)은 5% 로 선형 점탄성 번위 내로 고정하였으며, 각주파수(angular frequency) 범위는 1-628 rad/s 까지 측정하였다. 점도 측정 시에는 전단율(shear rate)을 1 l/s로 고정하여 측정하였다. 폴리카보실란 전구체는 공기중에 노출되면 굳기 때문에 모든 유변물성 측정은 질소 분위기에서 측정하였으며, 완전히 녹은 폴리카보실란 전구체의 유변물성을 측정하기 위해 240oC에서 충분히 녹여준 후 측정을 진행하였다. 측정 온도의 범위는 주파수 스윕 측정 시 240oC에서 280oC까지 10oC 간격으로 온도를 증가시키면서 측정하였고, 점도 측정 시에는 가열-냉각-가열(Heat-Cool-Heat) 사이클을 이용하여 240~320oC, 320~220oC, 220~320oC 순으로 온도 변화를 주어 측정하였다.

|

Fig. 1 Mechanism of (a) Polycarbosilane(PCS) precursor synthesis, and (b) Polycarbosilane precursor purification in various solvents |

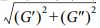

본 연구에서는 먼저 폴리카보실란 전구체의 용매 처리 및 열처리에 따른 분자량 분포를 측정하였다(Fig. 2). 순수한 폴리카보실란 전구체와 서로 다른 용매 (Toluene, o-, m-, p-Xylene)에 용해시킨 폴리카보실란 전구체는 모두 거의 동일한 분자량 분포를 보임을 알 수 있었다(Fig. 2a). 그리고, 두 개의 분자량 분포가 겹침을 알 수 있었는데, 이를 통하여 제조된 폴리카보실란 전구체가 3000 g/mol의 분자량 외에도 상대적으로 작은 분자량(약 1500 g/mol)이 혼재하고 있다는 것을 알 수 있었다. 또한 각기 다른 용매에서의 폴리카보실란 전구체의 용해도는 거의 비슷하므로 GPC의 결과도 거의 동일하게 나오는 것을 유추할 수 있었다.

상대적으로 작은 분자량 분포를 보이는 폴리카보실란 전구체는 전구체를 용융 방사하는 과정 혹은 탄화규소 섬유로 전환하는 과정에서 연속상으로 방사하는 섬유의 단락 및 탄화규소로의 전환 시 수율 저하로 이어질 수 있기 때문에 이를 정제하는 기술이 필요하며, 작은 분자량 분포가 전체 폴리카보실란 전구체에 얼만큼 존재하는 지 파악하는 것 또한 필요하다. 하지만 폴리카보실란 전구체를 용매에 단순 용해하는 것으로는 작은 분자량 분포를 효과적으로 알 수 없다. 따라서, 작은 분자량 분포가 전체 폴리카보실란 전구체에서 얼만큼 존재하는지 알아보기 위하여 280oC에서 열처리를 한 후 GPC 피크를 관찰하였다. 모든 샘플의 경우 열처리를 수행한 샘플을 열처리 전과 비교하였을 때, m-Xylene과 순수한 폴리카보실란을 열처리한 샘플을 제외하고 400~800 g/mol에서 작은 분자량 피크가 크게 관찰되는 것을 확인할 수 있었다(Fig. 2b).

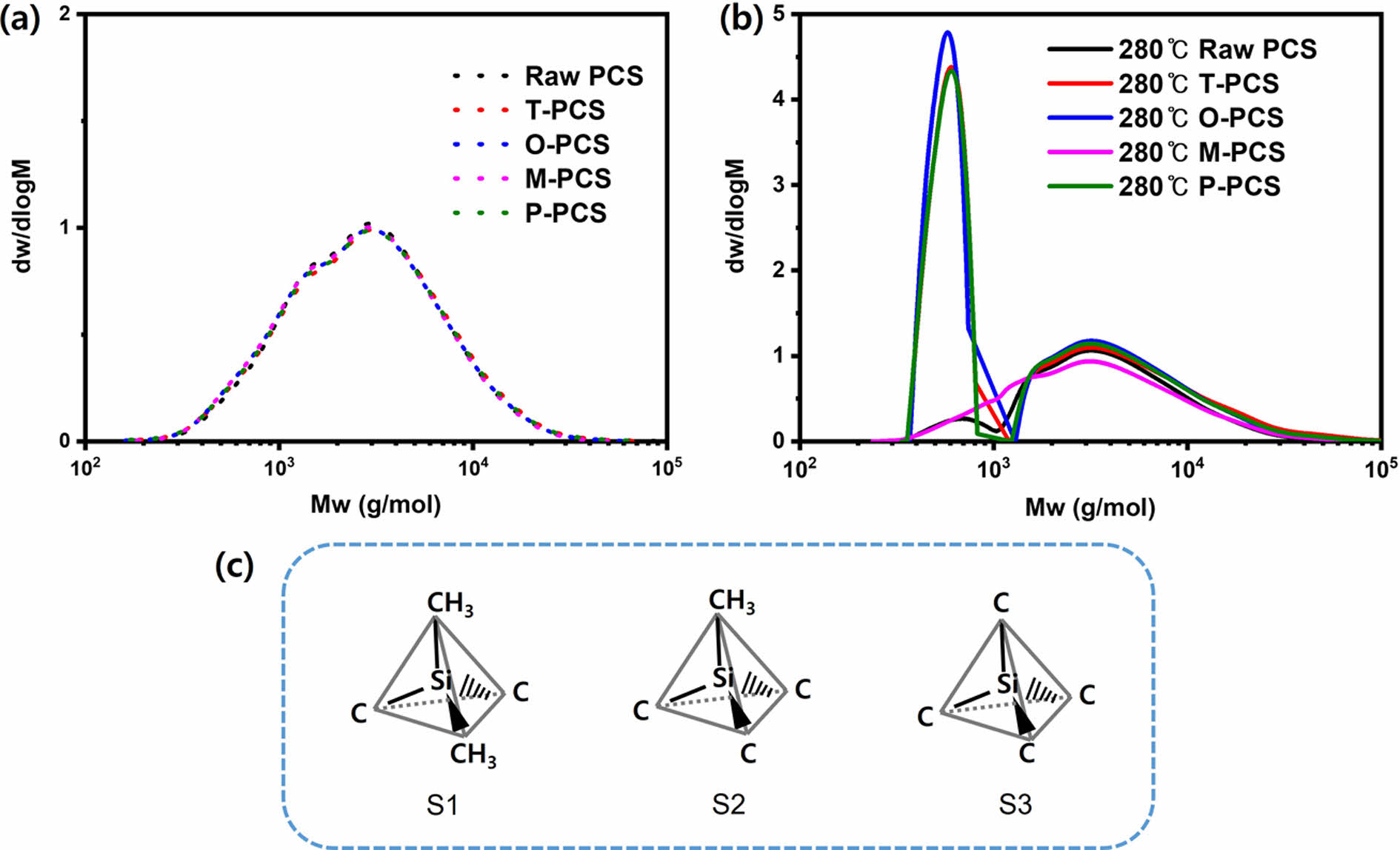

폴리카보실란을 열처리하면 탈수소화 반응에 의하여 추가적인 중합이 발생하고 이로 인하여 전체적으로 폴리카보실란의 분자량이 증가하게 된다. 이는 GPC 측정 결과로부터 확인할 수 있는데, 모든 폴리카보실란 시료에서 열처리 후에 분자량 분포가 오른쪽으로 이동하여 분자량이 전체적으로 증가하는 것을 확인할 수 있었다(Fig. 3). 또한, 미반응되고 남아 있던 작은 분자량을 갖는 폴리카보실란의 경우 열처리 후 용매가 m-Xylene인 경우를 제외하고 새롭게 피크가 생성되는 것을 확인할 수 있었는데, 이를 통하여 m-Xylene 용매는 미반응 혹은 저분자량의 폴리카보실란의 정제에 효과적이지 않다는 것을 알 수 있다. 용매를 사용하지 않은 폴리카보실란 또한 작은 분자량에서의 피크가 작게 관찰되었는데, 이와 같은 결과를 비교해볼 때 Toluene, o-Xylene, p-Xylene이 폴리카보실란 전구체의 정제에 효과적인 것을 확인할 수 있다.

Jang 등이 묘사한 바와 같이, Si 원소가 중심부에 있는 결합은 탄소 원자와 결합하여 4면체의 구조를 나타낸다[8]. 즉, 폴리카보실란의 SiC4 단위는 Fig. 2c와 같은 세 가지 구조를 나타낸다. Fig. 2c에서, S1과 S2의 경우, 열처리 시 SiC3H 에서 탈수소화 반응을 일으킬 수 있기 때문에 열처리 시 구조가 재배열되어 열역학적인 안정 상태에 도달하게 되면 선상 구조보다 복잡한 형태의 네트워크 구조가 형성된다. 본 연구에서도 열처리 후 폴리카보실란의 SiC3H에서 탈수소화 반응에 의한 추가적인 중합 효과에 의하여 열처리 전과 열처리 후를 비교하였을 때 분자량이 전체적으로 증가한다는 것을 알 수 있다(Fig. 3). 이러한 열처리에 따른 분자량의 증가는 폴리카보실란의 유동 특성에도 영향을 미치게 되는데, 한층 더 복잡한 네트워크 구조의 형성에 따라 탄성 성질이 증가하며 이로 인하여 복합 점도도 증가할 것으로 예상할 수 있다.

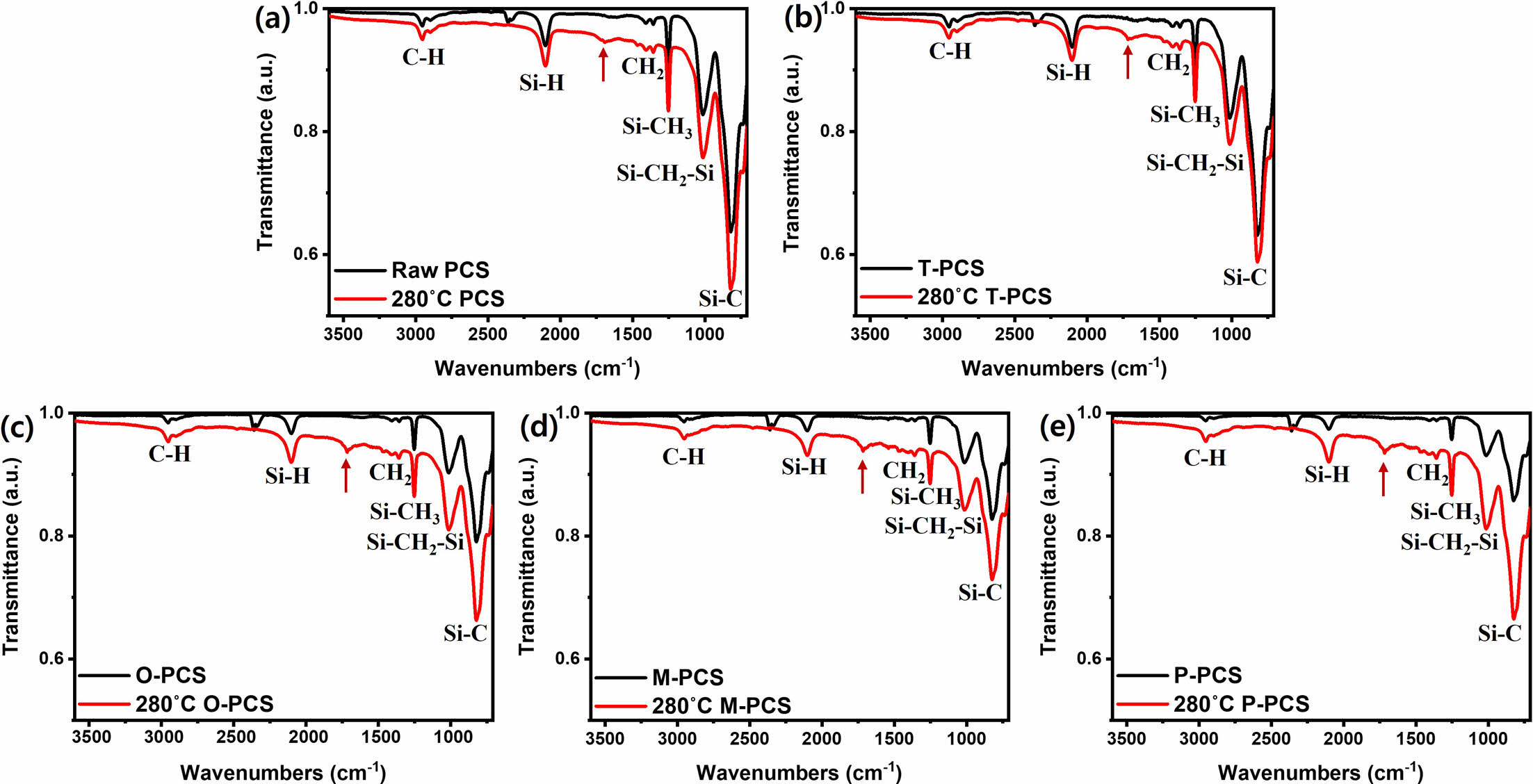

순수한 폴리카보실란 전구체, 용매 처리한 폴리카보실란 전구체, 그리고 열처리 후 폴리카보실란 전구체의 FT-IR 스펙트럼을 비교하였다(Fig. 4). 모든 샘플의 경우, 주요 피크로는 2800~2900 cm-1 (C-H stretching) 이중 흡수 피크, 2100 cm-1 (Si-H), 1400 cm-1 (CH2), 1250 cm-1 (Si-CH3), 1020 cm-1 (Si-CH2-Si), 800 cm-1 (Si-C)가 나타나며, 용매 처리한 폴리카보실란의 Si-H/Si-CH3 비율은 순수한 폴리카보실란과 거의 동일함을 알 수 있다. 따라서, 단순히 용매를 처리한 경우에는 GPC의 결과에서 알 수 있듯이 저분자량의 정제 효과에만 효과가 있으며, 특별한 화학적 상호작용은 없음을 알 수 있다. 하지만 280oC에서 열처리한 경우 1600 cm-1 부근에서 새로운 피크가 생성되었음을 알 수 있다. 이는 폴리카보실란 전구체의 열처리 과정 중에 발생하는 C=O 결합으로써, 열처리에 의하여 산화 반응이 일어남을 알 수 있다.

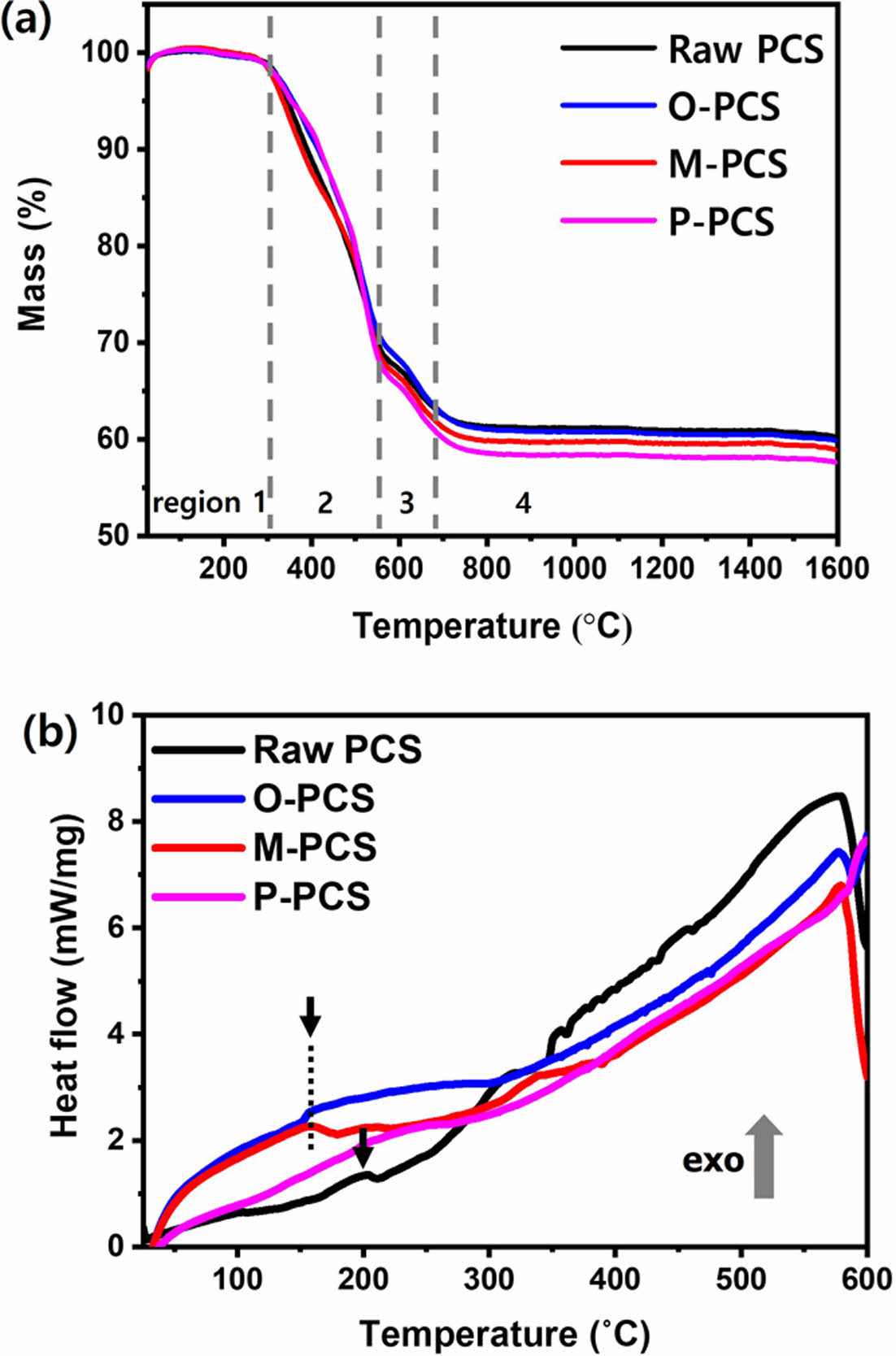

열처리에 따른 폴리카보실란 전구체의 질량 손실 및 열역학적 거동은 TGA와 DSC 분석을 통해서 보다 상세하게 해석할 수 있다(Fig. 5). TGA와 DSC 모두 질소 분위기 하에서 5oC/min 속도로 승온하여 순수한 폴리카보실란과 용매에 의해 정제된 폴리카보실란의 온도에 따른 질량 변화 및 열 흐름 거동을 측정하였다. TGA 곡선에서와 같이 온도에 따른 질량 손실 정도와 온도에 따른 폴리카보실란의 복잡한 네트워크 구조 형성, 그리고 폴리카보실란에서 탄화규소의 세라믹으로 전환하는 과정을 확인할 수 있다. 순수한 폴리카보실란 전구체와 용매 처리한 폴리카보실란 전구체의 온도에 따른 분해 거동은 총 4단계로 나눌 수 있다[13,14]. 첫번째 단계(상온 - 350oC)에서 질량 손실은 약 3% 이며, 이는 주로 올리고머(oligomer)의 휘발에 기인한 것이다. 두번째 단계(350~540oC)에서는 약 27%의 급격한 질량 손실이 나타나며, 이는 기체 탄화수소의 손실에 의해 발생한다. 세번째 단계(540~700oC)에서는 약 10%의 질량 손실이 발생하고, 이는 유기 측쇄(organic side group)의 분해로 인해 발생한다. 마지막으로 네번째 단계(700oC 이상)에서는 미세한 질량 감소가 발생하지만 큰 중량 변화없이 열분해가 완료된 최종 단계이다. 이 단계에서는 폴리카보실란 전구체가 탄화규소 세라믹으로 변환되는 무기 공정(inorganic process)로 인해 발생한다. DSC 곡선에서는 용매 처리된 폴리카보실란은 용매에 용해 후 저분자량이 정제되어 용매 처리하지 않은 폴리카보실란의 경우(~200oC)보다 상대적으로 낮은 온도 영역(~165oC)에서 발열량 증가가 관찰된다. 이는 GPC 결과에서 알 수 있는 바와 같이, 용매 정제로 인하여 분리된 낮은 올리고머 형태의 폴리카보실란의 휘발에 의한 것이다. 또한 150~250oC 부근에서 미세한 발열 피크가 관찰되는데 이는 탈수소화 및 추가적인 중합 반응에 의한 것이다. 580oC 부근에서 발생하는 급격한 흡열 거동은 TGA 곡선의 세번째 단계에서 발생한 유기 측쇄 분해에 의한 중량 손실 및 폴리카보실란의 열분해와 재배열에 기인한 것이다. 결과적으로, DSC 곡선의 발열 피크를 통해 순수한 폴리카보실란 전구체를 용매에 정제함으로써 낮은 올리고머 형태의 폴리카보실란을 제거할 수 있다는 것을 확인할 수 있다.

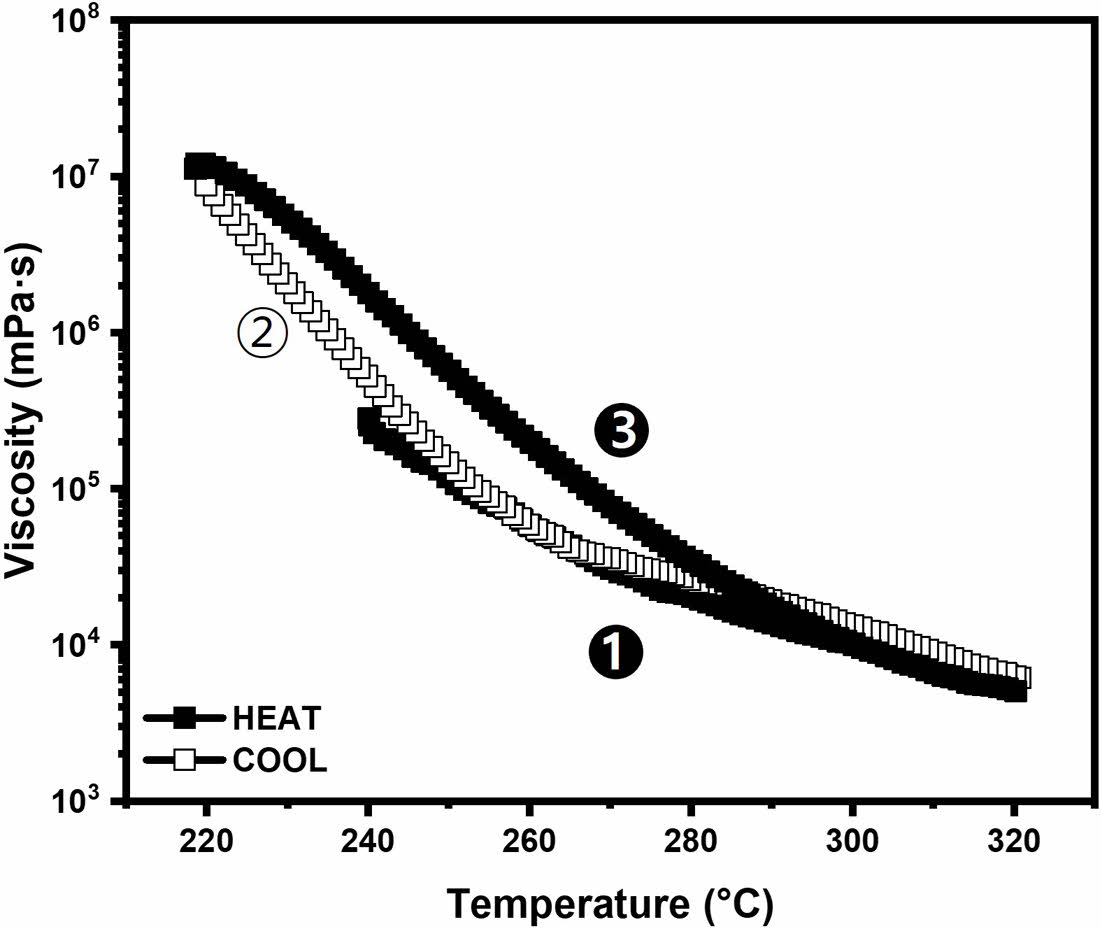

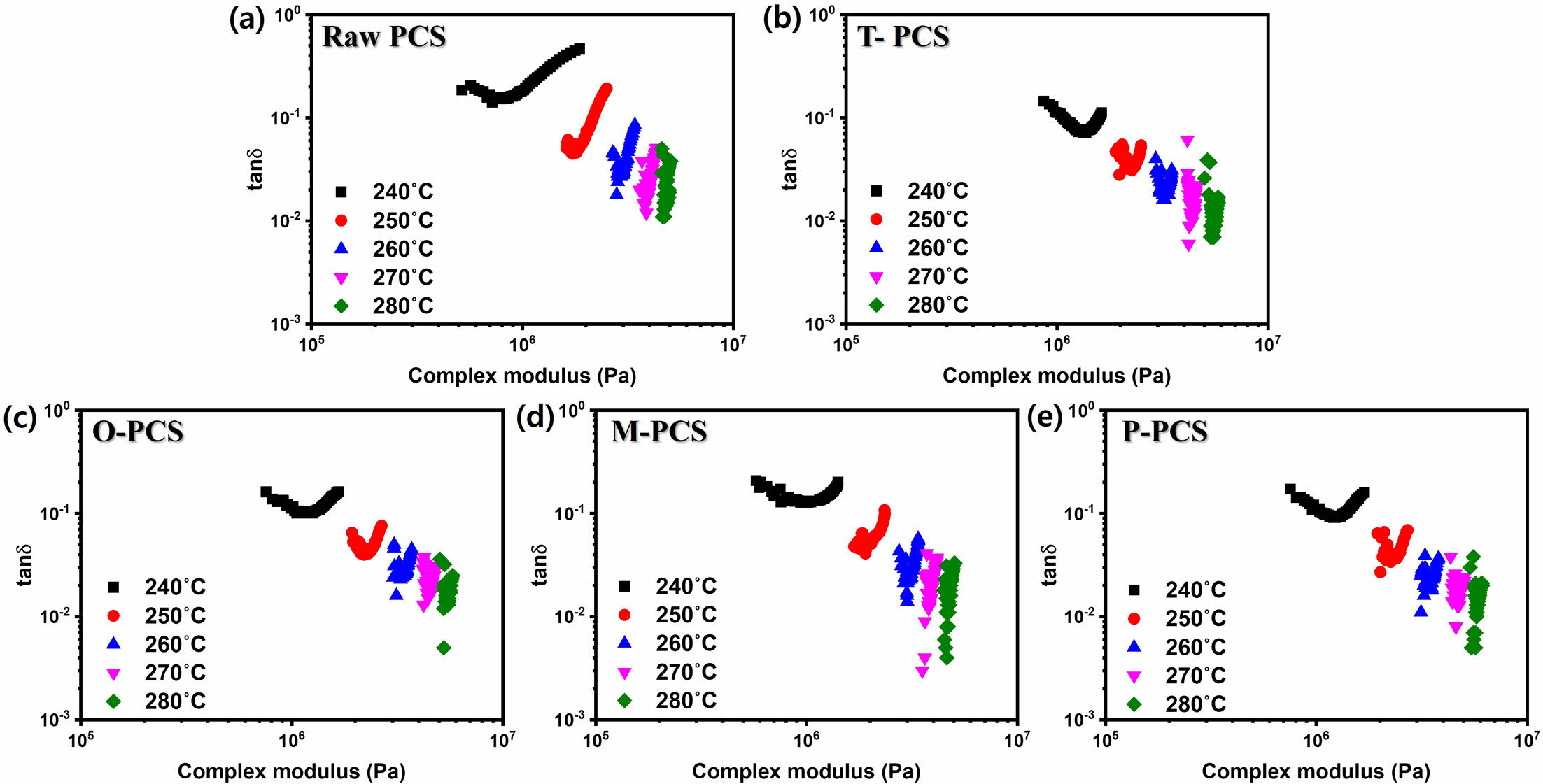

앞서 설명한 바와 같이, 폴리카보실란의 SiC4 단위의 열처리 시 탈수소화 반응 및 구조 재배열에 의한 네트워크 구조는 추가적인 중합 효과를 유발하게 되고 전체적으로 분자량이 상승하게 되며, 고온 유동 특성에도 영향을 미치게 되는데, 이를 확인하기 위하여 온도에 따른 복합 점도 및 점탄성 특성을 측정하였다(Fig. 6-8). 용매처리하지 않은 폴리카보실란 전구체의 온도에 따른 전단 점도는 온도 승온 시 전형적으로 감소하는 특성을 보인다(Fig. 6). 고온 하에서는 추가적인 중합이 발생하게 되는데, 이는 시료를 냉각 후 재승온하는 과정에서 뚜렷이 관찰된다. Fig. 7

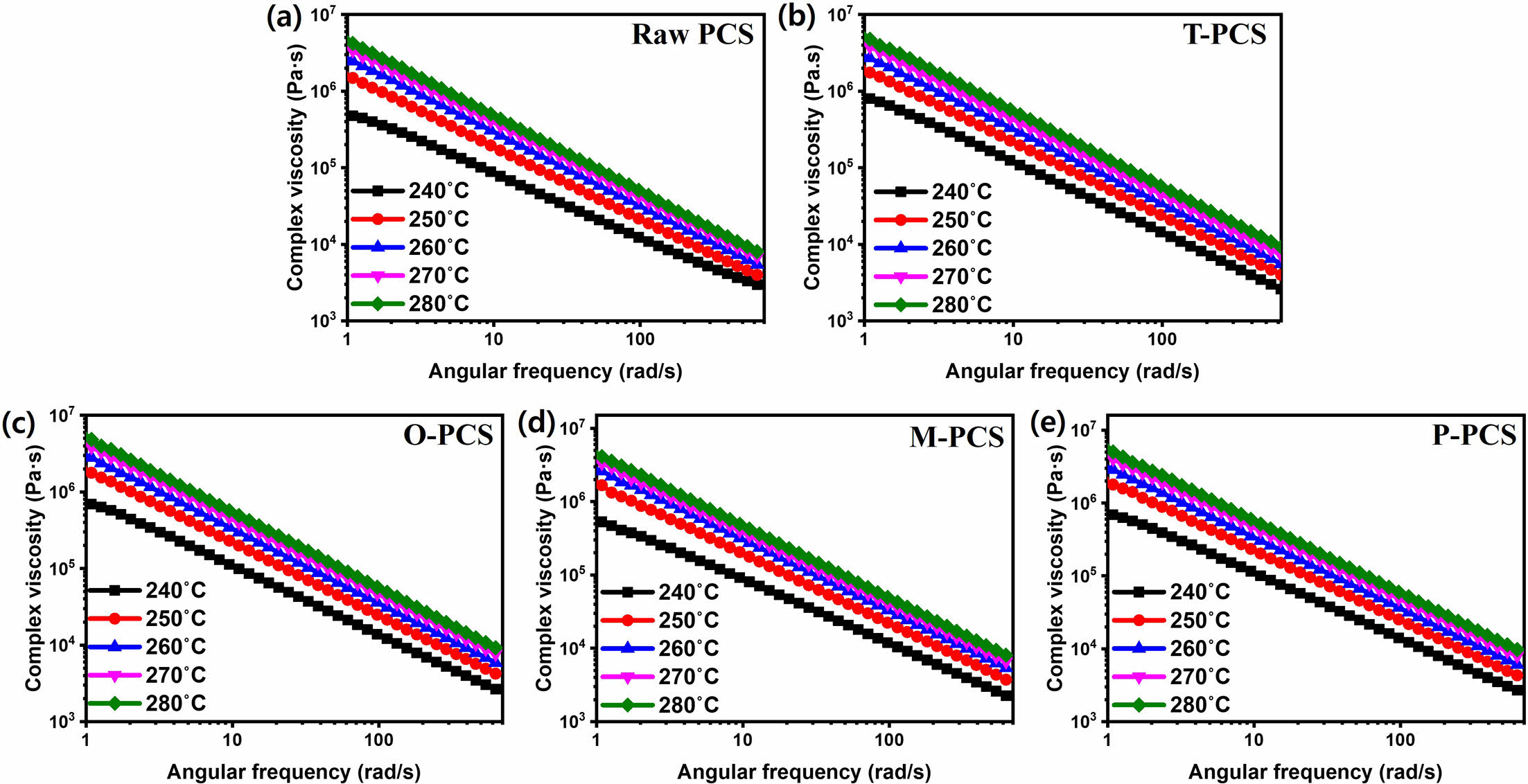

온도를 고정하고 각주파수를 변화하여 측정한 복합 점도 결과를 보면, 모든 시료에서 온도에 따라 복합 점도가 증가함을 알 수 있는데, 이는 탈수소화 반응에 의하여 추가적인 중합이 일어나는 것으로 해석할 수 있다. 즉, 고온 점도 측정을 통하여 점도 상승에 따른 시료의 탈수소화 반응 및 추가적인 중합을 간접적으로 알 수 있다. 저주파수 영역에서의 복합 점도를 비교한 경우, 용매처리하지 않은 폴리카보실란 전구체의 경우 점도 상승 효과가 가장 큰 것으로 보아, 탈수소화 반응에 의한 추가 중합이 가장 큰 것을 알 수 있다. 또한, 고주파수 영역에서의 복합 점도를 비교한 경우 용매처리하지 않은 폴리카보실란 전구체가 서로 다른 온도에서 점도의 편차가 제일 작은 것으로 보아, 구조적 재배열에 의한 네트워크 구조 효과가 다른 시료보다 적은 것을 알 수 있다. 이는 용매처리하지 않은 경우 전구체의 저분자량 정제가 제일 적게 이루어졌기 때문에 열역학적으로 안정한 상태의 효과적인 구조 재배열을 저해하기 때문인 것으로 해석된다.

탄성 특성 증가를 확인하기 위해 van Gurp-Palmen (vGP) 분석(복합탄성률  v.s. 위상차 δ)을 수행하였다. 완전 점성체의 위상차는 π/2 이고, 완전 탄성체의 위상차는 0으로 위상차가 작을수록 탄성체에 가까운 특성을 가지게 된다. vGP 분석값은 고분자의 분자량, 분자량 분포 및 분자 구조에 민감하게 변하는 것으로 보고되고 있다[15]. 결과에서 보면 고온으로 갈수록 위상차는 급격히 0에 가까워지는 것을 알 수 있으며, 특히 P-PCS의 경우 가장 좁은 복합탄성률 영역에서 큰 폭의 위상차 감소가 나타남을 알 수 있었다. 이를 통하여 P-PCS가 온도에 따라서 구조 재배열에 의한 네트워크 구조가 가장 효과적으로 일어남을 알 수 있다. 반면, 용매처리하지 않은 폴리카보실란 전구체의 경우 비교적 넓은 복합탄성율 영역에서 위상차 감소가 일어나고 위상차 감소폭도 제일 작은 것으로 보아, 고온에서의 용매 처리된 다른 폴리카보실란 전구체에 비하여 탄성 효과가 제일 작음을 알 수 있다. 선형 고분자에서는 위상차가 작아졌다가 제일 작은 값을 가지고 다시 상승하는 거동을 보이는데 폴리카보실란 전구체의 경우 낮은 온도에서는 모두 이러한 거동을 보이다가 높은 온도에서는 복합탄성률의 폭이 작아짐을 알 수 있다. 이와 같은 결과는 고온 시 선형 고분자에서의 네트워크 구조 효과에 기인한 것으로 해석된다. 결론적으로, 용매에 따른 미반응물 및 저분자량의 정제효과는 Toluene, o-Xylene, p-Xylene 용매가 가장 우수하며, 고온 시 추가적인 중합 및 네트워크 재배열에 따른 구조 효과 증가로 인해 P-PCS가 가장 우수한 네트워크 재배열 효과를 보이는 것을 알 수 있었다.

v.s. 위상차 δ)을 수행하였다. 완전 점성체의 위상차는 π/2 이고, 완전 탄성체의 위상차는 0으로 위상차가 작을수록 탄성체에 가까운 특성을 가지게 된다. vGP 분석값은 고분자의 분자량, 분자량 분포 및 분자 구조에 민감하게 변하는 것으로 보고되고 있다[15]. 결과에서 보면 고온으로 갈수록 위상차는 급격히 0에 가까워지는 것을 알 수 있으며, 특히 P-PCS의 경우 가장 좁은 복합탄성률 영역에서 큰 폭의 위상차 감소가 나타남을 알 수 있었다. 이를 통하여 P-PCS가 온도에 따라서 구조 재배열에 의한 네트워크 구조가 가장 효과적으로 일어남을 알 수 있다. 반면, 용매처리하지 않은 폴리카보실란 전구체의 경우 비교적 넓은 복합탄성율 영역에서 위상차 감소가 일어나고 위상차 감소폭도 제일 작은 것으로 보아, 고온에서의 용매 처리된 다른 폴리카보실란 전구체에 비하여 탄성 효과가 제일 작음을 알 수 있다. 선형 고분자에서는 위상차가 작아졌다가 제일 작은 값을 가지고 다시 상승하는 거동을 보이는데 폴리카보실란 전구체의 경우 낮은 온도에서는 모두 이러한 거동을 보이다가 높은 온도에서는 복합탄성률의 폭이 작아짐을 알 수 있다. 이와 같은 결과는 고온 시 선형 고분자에서의 네트워크 구조 효과에 기인한 것으로 해석된다. 결론적으로, 용매에 따른 미반응물 및 저분자량의 정제효과는 Toluene, o-Xylene, p-Xylene 용매가 가장 우수하며, 고온 시 추가적인 중합 및 네트워크 재배열에 따른 구조 효과 증가로 인해 P-PCS가 가장 우수한 네트워크 재배열 효과를 보이는 것을 알 수 있었다.

|

Fig. 2 GPC analysis results of various PCS presursors (a) before and (b) after heating at 280oC. (c) The postulated SiC structures |

|

Fig. 3 A comparison of GPC results of various PCS presursors before and after heat treatment at 280oC: (a) Raw PCS, (b) T-PCS, (c) OPCS, (d) M-PCS, and (e) P-PCS |

|

Fig. 4 FT-IR spectra of various PCS precursors before and after heat treatment at 280oC: (a) Raw PCS, (b) T-PCS, (c) O-PCS, (d) M-PCS, and (e) P-PCS |

|

Fig. 5 (a) TGA and (b) DSC curves of various PCS precursors with a heating rate of 5oC/min |

|

Fig. 6 Viscosity variation of PCS precursor over a heat-cool-heat cycle |

|

Fig. 7 Complex viscosity of various PCS precursors at different temperatures: (a) Raw PCS, (b) T-PCS, (c) O-PCS, (d) M-PCS and (e) P-PCS |

|

Fig. 8 van Gurp-Palman plot of various PCS precursors at different temperature: (a) Raw PCS, (b) T-PCS, (c) O-PCS, (d) M-PCS and (e) PPCS |

탄화규소 섬유는 폴리카보실란 전구체의 분자량과 구조, 용매처리를 통한 정제, 열처리 온도 등의 다양한 조건에 따라 화학적 및 물리적 성질이 변화한다. 많은 공정 조건 중에서도 폴리카보실란의 정제효과에 대한 연구는 폴리카보실란의 연구 역사에 비해 큰 관심을 받지 못하는 상황이다. 하지만 최근 산업에서 요구하는 고강도 및 고순도의 나노결정질 미세구조를 갖는 탄화규소 섬유를 제조하기 위해서는 폴리카보실란의 정제 과정은 중요한 부분을 차지한다. 따라서 본 논문에서는 다양한 용매를 사용하여 폴리카보실란의 정제효과에 대한 화학적, 열역학적 및 유변학적 특성 연구를 진행하였다. 용매의 종류 및 열처리에 따라 폴리카보실란 전구체의 분자량 분포 및 열적 특성이 변화하였는데 이는 용매처리에 따른 미반응물 및 저분자량의 정제효과와 온도 처리에 따른 중합 및 네트워크 재배열에 의한 구조적 변화에 의한 것이다. 또한 van Gurp-Palmen 분석을 통해서도 폴리카보실란 전구체의 구조적 재배열이 온도에 민감하다는 것을 확인하였고, 용매처리를 통해 그 효과가 더 극대화된다는 것을 확인할 수 있었다. 결론적으로, Toluene, o-Xylene, p-Xylene, p-Xylene 용매가 폴리카보실란 전구체의 미반응물 및 저분자량의 정제효과가 우수한 것을 알 수 있었으며, 특히 p-Xylene을 사용한 경우 고온 시 추가적인 중합 및 네트워크 재배열 효과가 제일 우수한 것을 열적 특성 및 유변학적 분석을 통하여 알 수 있었다.

이 논문은 전남대학교 학술연구비(2021-2115)지원과 한국세라믹기술원 용역사업(초고온 내열용 CMC 및 세라믹 섬유 제조를 위한 PCS의 고온유동성 최적화기술개발)이 지원하는 연구과제로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Soraru, G.D., Babonneau, F., and Mackenzie, J.D., “Structural Evolutions from Polycarbosilane to SiC Ceramic,” Journal of Materials Science, Vol. 25, 1990, pp. 3886-3893.

-

- 2. Yoo, Y.J., Khishigbayar, K.E., Cho, K.Y., and Kim, C.J., “Reduced Pressure Curing on Polycarbosilane Precursor for Synthesis of Silicon Carbide Fiber,” Fibers and Polymers, Vol. 19, 2018, pp. 1806-1812.

-

- 3. Hwang, H.J., Lee, K.J., An, Y.T., Choi, B.H., and Seo, W.S., “Synthesis of β-silicon Carbide Nanofiber from an Exfoliated Graphite and Amorphous Silica,” Materials Chemistry and Physics, Vol. 134, 2012, pp. 13-15.

-

- 4. Lee, Y., Kim, Y., Bae, S.G., Lee, H.M., Cho, K.Y., Kwon, W.T., Kim, S.R., Riu, D.H., and Shin, D.G., “Preceramic Polymer Technology for High Temperature Ceramic Composite and its Application,” Composites Research, Vol. 30, 2017, pp. 102-107.

-

- 5. Colombo, P., Mera, G., Riedel, R., and Sorarù, G.D., “Polymer-derived Ceramics: 40 Years of Research and Innovation in Advanced Ceramics,” Journal of the American Ceramic Society, Vol. 93, 2010, pp. 1805-1837.

-

- 6. Yajima, S., Hasegawa, Y., Okamura, K., and Matsuzawa, T., “Developmet of High Tensile Strength Silicon Carbide Fibre Using an Organosilicon Polymer Precursor,” Nature, Vol. 273, 1978, pp. 525-527.

-

- 7. Shiina, K., and Kumada, M., “Thermal Rearrangement of Hexamethyldisilane to Trimethyl (dimethylsilylmethyl) Silane,” The Journal of Organic Chemistry, Vol. 23, 1958, pp. 139.

-

- 8. Jang, S., Bae, S.G., Shin, D.G., Cho, K., Lee, Y., and Lee, Y., “Characteristics of Polycarbosilanes Produced under Different Synthetic Conditions and Their Influence on SiC Fibers: Part I,” Ceramics International, Vol. 46, 2020, pp. 5602-5609.

-

- 9. Zhong, H., Wang, Z., Zhou, H.J., Ni, Dewei., Kan, Y., Ding, Y., and Dong, S., “Properties and Microstructure Evolution of Cf/SiC Composites Fabricated by Polymer Impregnation and Pyrolysis (PIP) with Liquid Polycarbosilane,” Ceramics International, Vol. 43, 2017, pp. 7387-7392.

-

- 10. Shukla, S.K., Tiwari, R.K., Ranjan, A., Saxena, A.K., and Mathur, G.N., “Some Thermal Studies of Polysilanes and Polycarbosilanes,” Thermochimica Acta, Vol. 424, 2004, pp. 209-217.

-

- 11. Su, Z., Tang, M., Wang, Z., Zhang, L., and Chen, L., “Processing of Silicon Carbide Fibers from Polycarbosilane with Polypropylene as the Additive,” Journal of the American Ceramic Society, Vol. 93, 2010, pp. 679-685.

-

- 12. Shin, D.G., Kong, E.B., Cho, K.Y., Kwon, W.T., Kim, Y.H., Kim, S.R., Hong, J.S., and Riu, D.H., “Nano-structure Control of Sic Hollow Fiber Prepared from Polycarbosilane,” Journal of the Korean Ceramic Society, Vol. 50, 2013, pp. 301-307.

-

- 13. Yu, Y., Guo, Y., Cheng, X., and Zhang, Y., “Pyrolysis Behavior of Titanium-Containing Polycarbosilane in Air,” Journal of Inorganic and Organometallic Polymers and Materials, Vol. 20, 2010, pp. 714-719.

-

- 14. Xie, Z., and Gou, Y., “Polyaluminocarbosilane as Precursor for Aluminum-containing SiC Fiber from Oxygen-free Sources,” Ceramics International, Vol. 42, 2016, pp. 10439-10443.

-

- 15. Qian, Z., and McKenna, G.B., “Expanding the Application of the van Gurp-Palmen Plot: New Insights into Polymer Melt Rheology,” Polymer(Guildf), Vol. 155, 2018, pp. 208-217.

-

This Article

This Article

-

2022; 35(1): 23-30

Published on Feb 28, 2022

- 10.7234/composres.2022.35.1.023

- Received on Nov 11, 2021

- Revised on Jan 14, 2022

- Accepted on Jan 17, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Kwang Youn Cho **, Doojin Lee *

-

* Department of Polymer Science and Engineering, Chonnam National University, Gwangju, Korea

** Fibrous Ceramics and Aerospace Materials Center, Korea Institute of Ceramic Engineering and Technology, Jinju, Korea - E-mail: kycho@kicet.re.kr, dlee@chonnam.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.