- Solubility Study of Graphene-oxide with Various Solvents

Su-Yeon Jung*, Sung-Woong Choi*†

Gyeongsang National University, Graduate School of Mechanical System Engineering

- 산화그래핀(Graphene oxide)의 솔벤트(solvent)별 Solubility에 대한 연구

정수연*· 최성웅*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Dispersion is one of the most important factors in the manufacture of composite materials. In the manufacture of composite materials, solvents are used to better disperse the reinforcement, nano-filler in the matrix. Since dispersion is affected with solvents, it is necessary to study which solvent is adopted to get good dispersion. In this study, the dispersion behavior and solubility of graphene oxide(GO) were examined under various solvents (DMF, NMP, ethylene glycol, Acetone, DI water) to identify dispersion. As a result of UV-Vis spectroscopy absorbance measurement, it was found that DMF and ethylene glycol had the best dispersibility, whereas DI water showed the lowest dispersibility. In addition, as a result of visually observing the dispersion according to the surface tension and time, it was found that the dispersibility was excellent in the order of DI water, ethylene glycol, NMP, DMF, and acetone, which was consistent with the Hansen solubility parameter value

복합재료의 제조에 있어서 분산은 매우 중요한 요소 중 하나이다. 복합재료의 제조 시 matrix 용재에 강화재를 보다 잘 분산하기 위하여 용매를 사용하는데 용매에 따라 분산도가 달라지기 때문에 어떠한 용매가 분산에 용이할지에 대한 연구가 필요하다. 본 연구에서는 다양한 솔벤트 용매(DMF, NMP, Ethylene glycol, Acetone, DI water)에 대해 나노 필러인 산화 그래핀(Graphene oxide)의 용매에 따른 GO의 분산거동과 용해도 분석을 통해 분산에 유리한 용매를 파악하고자 하였다. 그 결과 UV-Vis spectroscopy 흡광도 측정을 통해 DMF와 Ethylene glycol이 가장 좋은 분산성을 가짐을 알 수 있는 반면 DI water는 가장 낮은 분산성을 보임을 알 수 있었다. 또한 표면장력과 시간에 따른 분산 육안 관측을 통해 DI water, Ethylene glycol, NMP, DMF, Acetone 순으로 분산성이 우수한 것을 알 수 있었는데 이는 Hansen solubility parameter 값과 일치하는 경향임을 확인할 수 있었다.

Keywords: 복합재료(Composite materials), 산화그래핀(Graphene oxide), 솔벤트(Solvent), 용해도 변수(Solubility parameter)

복합재료는 두 가지 이상의 형태와 조성이 다르고 서로 불용성의 물질이나 상이 존재하는 시스템, 재료를 말한다[1]. 경량성 재료이면서 역학적인 성능이 매우 우수한 성질로 인해 자동차, 스포츠·레저, 우주항공, 생체공학 등 다양한 분야에서 활용되고 있다[2].

복합재료는 기지재와 강화재로 이루어져 있고 강화재가 기지재에 얼마나 잘 분산이 되어 있는가에 따라 동일한 강화재의 투입량에 대비한 강화재의 전체 표면적이 크게 증가한다. 또한 물리적, 전기적, 열적 특성 등 최종적인 복합재료의 기계적 열적 물성치에 큰 영향을 미친다[3,4]. 이는 나아가 제조된 제품의 품질에 크게 영향을 줄뿐더러, 안전에도 직결되는 문제로 이어질 수 있다. 따라서 분산은 복합재료에서 매우 중요한 역할을 한다고 볼 수 있다.

복합재료에서 보편적으로 사용되는 기지재인 열경화성 에폭시와 산화 그래핀(Graphene oxide, GO)을 혼합 시 GO의 기지가 되는 고분자 매트릭스는 화학적 구조가 유사한 용매에 용해되는 특징이 있다. 고분자의 용해 시 용해도 계수(solubility parameter)가 비슷한 조건에서 쉽게 용해되는 특성을 가지게 되므로 용해도 계수는 분산에서 용매를 선정하는 척도로 이용될 수 있다[5].

복합재료에서 사용되는 많은 나노 필러 중 그래핀(Graphene)은 강철의 200배 이상인 뛰어난 물리적 강도(약 10 GPa), 우수한 열전도성, 빠른 전자 이동도, 얇은 두께, 뛰어난 유연성, 우수한 전기 전도도 등의 특성을 가지고 있다[6]. 이는 흑연이 가진 sp2 구조에서 기인한다. sp2 결합으로 이루어져 있으면 이에 따른 파이전자가 비편재화 되어 우수한 열적특성 및 전기전도성을 가지는 반면, 비편재화 된 전자가 원자층간에 수직 한 방향성을 가지고 반데르발스 결합을 하게 되어 분산에 대한 어려움이 발생한다[7].

sp2 탄소로 구성되어 있는 그래핀은 불안정하여, 스스로 뭉치는 현상이 발생한다. 이를 해결하기 위해 흑연을 산화시켜서 GO로 주로 사용한다. GO는 그래핀 층과 같이 z축으로 쌓인 층상 구조를 가지고 있지만 강력한 산화 과정 중sp2 구조가 부분적으로 깨지면서 sp3 결합으로 변형된다. 변형된 구조에서 다양한 작용기들(OH, NO2, CO2H 등)이 나노 그래핀의 윗면, 끝부분에 공유결합을 통해 결합된다. 하지만 이 과정에서 sp2 구조가 깨어지는데 이는 그래핀 고유의 우수한 물리적 특성을 유지하지 못하는 단점으로 작용된다[8].

앞서 설명했듯, 파티클과 용매가 수소결합 된 작용기의 결합이 가능하다. GO와 각 용매의 작용기가 결합하여 분산의 유지가 가능하다.

각 용매에서 비공유전자쌍은 수소결합과 관련이 되어 있다. Ethylene glycol은 4개의 비공유전자쌍을 가지며 DMF, NMP는 3개, Acetone, DI water는 2개를 가지고 있다. DI water와 Acetone은 같은 비공유전자쌍 개수를 가지고 있지만 구조적 측면에서 평면과 입체형 구조의 차이점을 가지고 있다.

본 연구에서는 용매에 따른 GO의 분산거동과 용해도 분석을 통해 분산에 유리한 용매를 파악하고자 하였다. 5가지 대표적인 솔벤트 용매인 DMF(Junsei,N,N-Dimethylformamide), NMP(Junsei, N-Methyl-2prrolidone), Ethylene glycol(Junsei, Ethylene glycol), Acetone(SKY SOLTECH, Acetone), DI water(Honeywell, Water)에 대해 GO의 분산 정도를 파악하였다. UV-Vis spectroscopy 흡광도 측정을 통해 용해도 계수를 획득하였다. 표면장력(surface tension) 및 육안 관측을 통해 분산 정도를 파악하였고 용해도 계수 측정값의 비교를 통해 용매별 분산성을 확인하였다.

2.1 Lambert-beer 법칙

Lambert-beer 법칙은 빛을 이용하여 물질의 정보를 알아내는 분광광도법(Spectrophotometry)에 적용되는 법칙이다. 분광광도법은 시료에 빛을 통과시켜 시료에 흡수된 빛의 세기와 시료에 주사 된 빛의 세기를 비교하여 시료가 흡수한 빛의 세기를 통해 시료의 상태를 파악할 수 있는 분석법 중 하나이다.

분광광도법을 통하여 알 수 있는 값은 투광도(transmittance)와 흡광도(absorbance)가 있다. 투광도는 시료에 주사 한 빛의 세기와 시료를 통과한 뒤의 빛의 세기를 분율로 나타낸 값이고 투광도에 -log를 취한 값이 흡광도이다.

Lambert-Beer 법칙을 통해 흡광도와 시료의 몰농도 사이 관계를 선형적으로 나타낼 수 있다. 빛이 시료를 통과하는 길이(path length), 시료의 농도를 통해 흡광도를 구할 수 있고 이는 아래 식 (1)과 같이 나타낼 수 있다.

여기서 A는 흡광도, ε은 시료의 몰 흡광계수, b는 빛이 통과하는 거리, c는 시료의 몰농도를 뜻한다. 몰 흡광 계수인 ε은 기기 내에서 주사 한 빛이 시료를 통과하는 거리 b를 단위 길이(1 cm)와 용액의 농도 1 mol/L의 용액으로 환산하였을 때의 흡광도를 뜻하는데 특정 물질이 특정 파장의 빛을 흡수하는 정도를 나타내는 지표로 사용된다.

2.2 Hansen Solubility parameter

용해도 변수를 객관적으로 측정하는 방식은 다양하게 존재하는데 주로 고분자와 용매 사이의 상호관계를 통해 혼합액체의 거동과 고분자 및 용매의 적합성을 예측하는 방식으로 이루어진다. 용해도 변수를 측정하는 방법 중, Hansen solubility parameter 법은 비극성 용매뿐만 아니라, 극성 용매와 극성 고분자의 용해도 파라미터까지 측정할 수 있는 장점을 가지고 있다. Hansen solubility parameter는 분산력, 극성력, 수소결합에 의한 용해도 파라미터, 세 가지 요소를 결합하여 종합된 용해도 파라미터를 구할 수 있는데 그 식은 아래 식 (2)와 같다.

여기서 δD는 분산력에 의한 용해도 파라미터, δP는 극성력에 의한 용해도 파라미터, δH는 수소결합에 의한 용해도 파라미터 값을 나타낸다.

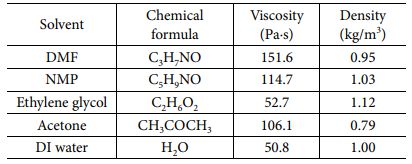

3.1 시료 제조 실험 재료

본 연구에서 사용한 GO는 Grapheneall 사의 Graphene oxide powder HGOCSD을 사용하였으며 용해도 분석과 분산을 위한 용매는 DMF, NMP, Ethylene glycol, Acetone, DI water를 사용하였다. 사용된 용매의 화학식 및 물성치는 Table 1에 나타내었다.

3.2 실험 방법

GO와 5가지 종류의 용매를 0.125 mg/mL로 섞은 후 Ultrasonic homogenizer(SONIC&MATERIALS, Inc., VC505) 처리를 1시간 한 뒤, Magnetic stirrer(DATHAN Science, MSH-20A)로 30분 처리하여 분산을 진행하였다.

시간에 따른 분산 거동을 관찰하기 위해 제조한 시료들을 육안 관찰하였고 분산에 대한 객관적인 차이를 관찰하기 위해 UV-Vis spectroscopy(human corporation, X-ma 1200 V)를 사용하여 흡광도를 관측하였다.

4.1 UV-Vis spectroscopy

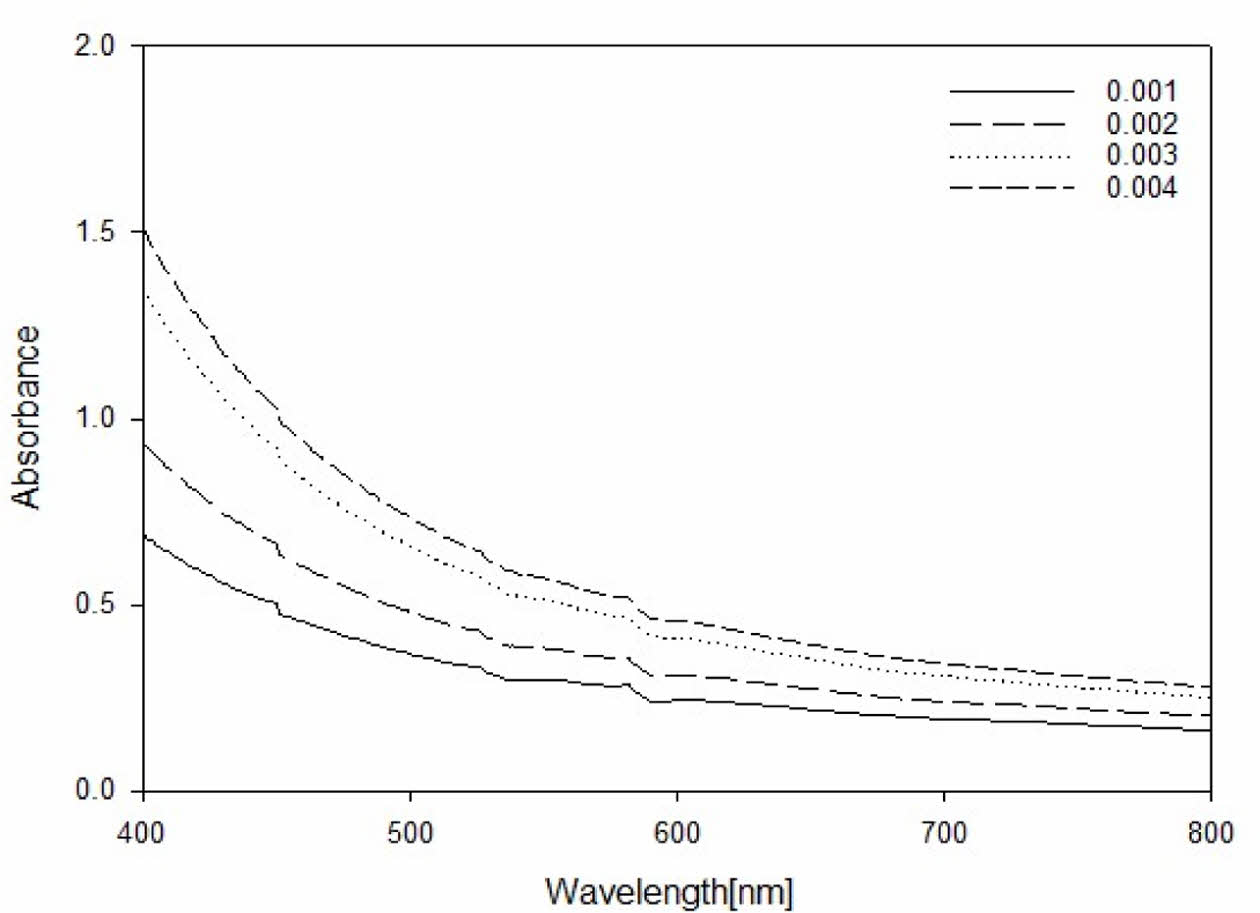

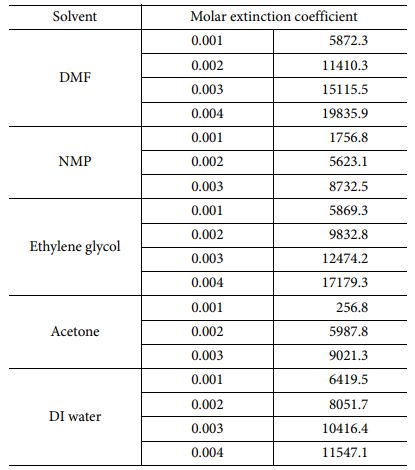

각기 다른 솔벤트(solvent) 용매에 농도별로 GO를 분산시킨 후 UV-Vis spectroscopy 흡광도 측정을 통해 용해도 계수를 획득하였다. UV-Vis spectroscopy로 측정된 데이터 중 안정화 된 구간인 660 nm 파장에서 용매의 농도별 값을 뽑아 흡광도 기울기를 구하였다. Fig. 1는 DI water를 사용한 대표적인 UV-Vis spectroscopy 그래프를 보여준다.

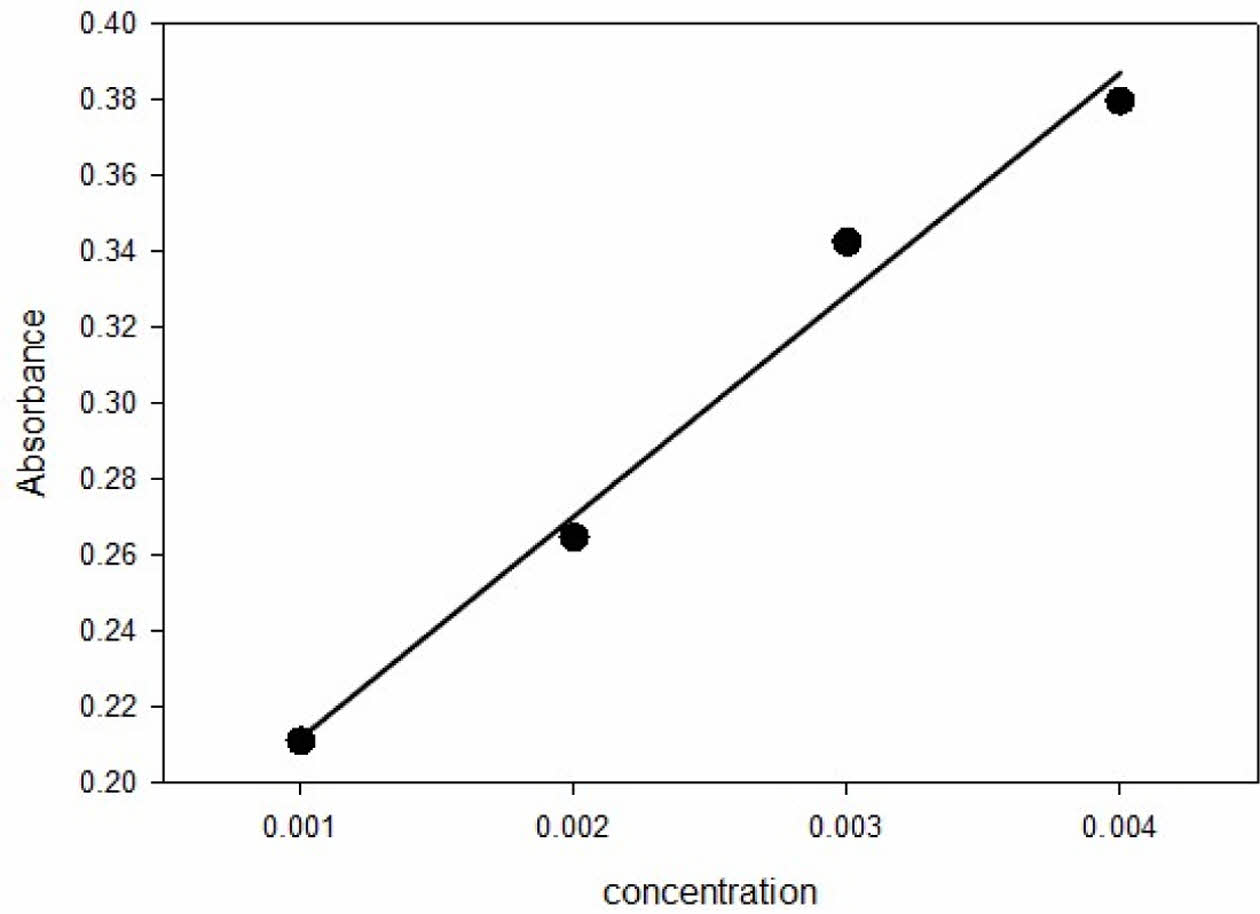

GO의 농도 차이에 따라 흡광도 값의 변화율을 확인할 수 있고 안정적인 파장인 660 nm 파장에서 UV-Vis spectroscopy 의 absorbance 값과 식 (1)을 통해 흡광계수를 획득하였다(Fig. 2). 실험적으로 획득한 각 용매별 몰 흡광계수는 Table 2에서 볼 수 있다.

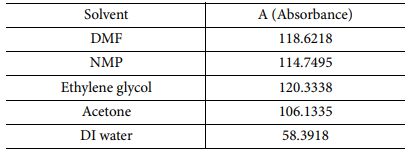

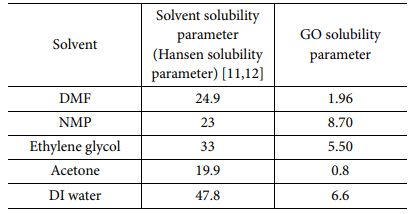

각기 다른 농도별 GO 분산 용매는 각기 다른 흡광도를 가졌으며, 이에 따라 몰 흡광계수가 달라진다. 흡광계수는 물질 고유의 성질이므로 용매의 종류에 따라 달라진다. 흡광계수와 흡광도는 식 (1)에서 비례 관계가 성립되고 분산이 잘 될수록 흡광도가 높아지므로 흡광계수를 통해 분산정도를 파악할 수 있다. GO 필러에서는 솔벤트(solvent)를 사용할 때 DMF와 Ethylene glycol이 가장 좋은 분산성을 가짐을 알 수 있다. 반면 DI water는 가장 낮은 분산성을 보임을 알 수 있다. 또한 Table 3과 Table 4를 통하여 Hansen solubility parameter 문헌상의 용해도 계수 값과 실험 결과의 흡광도 값이 비례함을 통해 본 실험의 결과를 검증할 수 있었다(Table 4).

4.2 표면장력(Surface tension) 측정

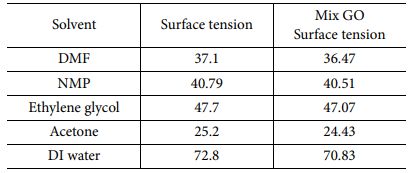

표면장력(surface tension)은 분자 상호 간에 서로 잡아당기는 힘으로 시료의 농도가 높아질수록 표면장력이 감소하는데, 이는 시료 농도가 높아지면 표면의 분자 수가 많아져 표면 자유 에너지가 감소하기 때문이다. 따라서 표면장력의 값을 통해 분산성의 지표로 활용할 수 있다. 용매별 분산 정도를 표면장력을 통해 지표화하였고 각 순수 용매의 표면장력 값과 GO를 투입한 값을 Table 5에 나타내었다.

표면장력 측정은 Smart drop(Femtobiomed (South Korea)) [10]을 사용하여 pendant drop method 방식을 사용하였다. Young-Laplace 식을 사용하여 곡률의 주요 반경을 가진 액체 곡선의 표면과 계면의 내,외부 영역 사이의 압력차이로 표면장력을 설명할 수 있다. 물방울의 모양을 결정하는 힘은 특히 표면장력과 중력인데, 표면장력은 표면적을 최소화하고 방울을 구형으로 만들려는 특성이 있다. 이 method를 사용하여 주사기에 용액을 주입한 뒤 smart drop 기기를 작동하여 가장 넓은 표면적의 상태에서 일정 시간 동안 유지한 시편의 표면장력을 측정하여 평균값을 낸다.

Table 5의 결과와 같이 GO가 분산된 시편과 순수 용매의 표면장력을 비교해보면 순수 용매의 표면장력에 비하여 GO를 투입한 용매의 표면장력의 값이 낮게 나오는 것을 알 수 있는데 이는 입자에 의한 분산 결과, 표면 자유에너지가 감소했기 때문이다. 표면장력의 결과를 통해 DI water, Ethylene glycol, NMP, DMF, Acetone 순으로 분산성이 우수한 것을 알 수 있었다. 자유표면에너지에 의한 표면장력은 자유표면에 국한되기 때문에 전반적인 분산성을 확인하는 측면에서는 오차가 발생함을 확인할 수 있었다.

4.3 육안 관측(visual inspection)

용매의 종류에 따른 분산도를 육안 관측을 통해 진행하였고 Hansen solubility parameter에 표기되어있는 용해도 계수 값과 실험을 통해 관찰한 분산 거동을 비교하였다. 실험에 사용된 용매의 Hansen solubility parameter 값은 식 (3)과 참고문헌[11,12]를 통해 얻었으며 각 값들을 Table 4에서 확인할 수 있다.

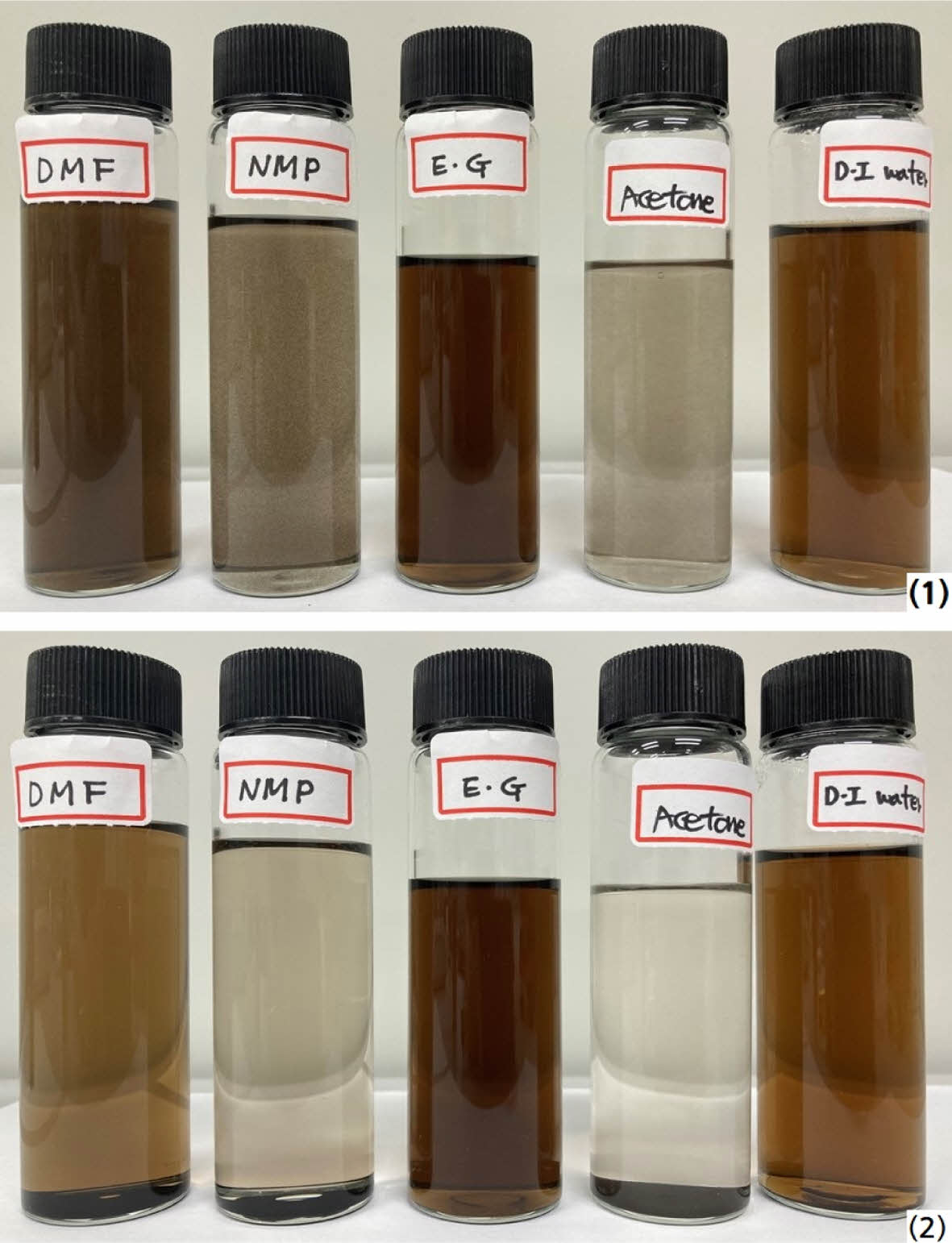

각 용매 별 같은 양의 GO를 분산시킨 뒤, 분산 직후와 1일, 7일, 14일 기준으로 분산 정도를 살펴보았고 그 중 분산 직후의 결과와 분산 후 14일 이후의 결과를 Fig. 3에 나타내었다. Fig. 3(1)은 분산 직후의 상태인데 모든 용매에서 GO의 가라앉음이 없고, 용매 전체에 완만한 분산 상태를 보였다. 하지만 분산 후 2주가 경과한 상태에서는 Acetone 용매에서의 GO 침전이 타 용매에 비해 유독 심하다는 것을 알 수 있고 전체적인 GO의 침전은 발생하였으나 수계분산이 잘 이루어져 있음을 알 수 있다. 본 육안관측을 통해 DI water, Ethylene glycol, DMF, NMP, Acetone 순서로 분산의 안정성을 확인할 수 있었는데 이는 Hansen solubility parameter 값[11,12]과 일치하는 경향이 보인다. 또한 UV-Vis spectroscopy를 통한 흡광계수 결과와 비교해 볼 때 DI water를 제외하고는 일치하는 결과를 보여준다. 이는 침전 정도와 양을 통한 육안 결과의 비교로 나타난 차이로 UV-Vis spectroscopy 측정한 흡광도의 값과 오차가 나타남을 확인 할 수 있었다.

|

Fig. 1 Absorbance graph by concentration of DI water using UV-vis spectroscopy |

|

Fig. 2 Absorbance slope graph by concentration of 660 nm wavelength of DI water using UV-Vis spectroscopy |

|

Fig. 3 Results of GO dispersion experiments for each solvent conducted to observe long-term dispersion stability; (1) 0 s, (2) after 2 weeks later |

|

Table 5 Surface tension value of pure solvent and solvent suface tension value after GO input |

본 연구에서는 대표적인 5가지의 솔벤트(solvent) 용매인 DMF(Junsei, N,N-Dimethylformamide), NMP(Junsei, N-Methyl-2prrolidone), Ethylene glycol(Junsei, Ethylene glycol), Acetone (SKY SOLTECH, Acetone), DI water(Honeywell, Water)에 대해 Graphene oxide를 사용하여 용매별 용해도 계수(Solubility parameter) 값을 구하였다. 표면장력 및 육안 관측을 진행하여 GO의 분산에 유리한 용매를 파악하였다.

1) 각기 다른 솔벤트(solvent) 용매에 농도별로 GO를 분산시킨 후 UV-Vis spectroscopy 흡광도 측정을 통해 용해도 계수를 획득하였다. 이를 통해 DMF와 Ethylene glycol이 가장 좋은 분산성을 가짐을 알 수 있는 반면 DI water는 가장 낮은 분산성을 보임을 알 수 있다.

2) 순수 용매의 표면장력에 비하여 GO를 투입한 용매의 표면장력 값이 낮게 나오는 것을 알 수 있는데 이는 입자에 의한 분산 결과, 표면 자유에너지가 감소했기 때문이다. 표면장력의 결과를 통해 DI water, Ethylene glycol, NMP, DMF, Acetone 순으로 분산성이 우수한 것을 알 수 있었다.

3) 시간에 따른 분산 육안 관측을 통하여 DI water, Ethylene glycol, DMF, NMP, Acetone 순서로 GO 분산의 안정성을 확인하였다. Hansen solubility parameter 값[11,12]과 비교했을 때 값과 일치하는 경향을 확인할 수 있었다.

추후, 용매가 수지에 미치는 영향을 고려하여 연구를 진행할 예정이다.

이 논문은 2022년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(20213000000020, 해상풍력단지 해저 전력망 구축을 위한 핵심기자재 및 평가 기술 개발).

- 1. Bae, J.M., “Fiber-reinforced Composites,” The Journal of the Korean Dental Association, Vol. 47, No. 1, 2009, pp. 17-24.

- 2. Park, C.R., “High-performance fiber Materials for Reinforcing Composite Materials,” Polymer Science and Technology, Vol. 10, No. 1, 1999, pp. 55-64.

- 3. Lee, B.N., Kim, C.H., Kweon, J.H., and Choi, J.H., “Evaluation of Dispersivity and Resistance of the Adhesive Joint According to Dispersion Methods of CNT,” Composites Research, Vol. 28, No. 6, 2015, pp. 348-355.

-

- 4. Jang, J.H., Yi, J.W., Lee, W.O., Lee, H.G., Um, M.K., Kim, J.B., and Byun, J.H., “Dispersion and Property Evaluation of Nanocomposites by Aspect Ratio of MWCNT,” Composites Research, Vol. 23, No. 3, 2010, pp. 58-63.

-

- 5. Chae, H.Y., “Development Status of Graphene Materials,” Vacuum Magazine, Vol. 2, No. 2, 2015, pp. 46-48.

- 6. He, H., Klinowski, J., Forster, M., and Lerf, A., “A New Structural Model for Graphite Oxide,” Chemical Physics Letters, Vol. 287, No. 1-2, pp. 53-56, 1998.

-

- 7. Li, D., Müller, M.B., Gilje, S., Kaner, R.B., and Wallace, G.G., “Processable Aqueous Dispersions of Graphene Nanosheets”, Nature Nanotechnology, Vol. 3, No. 2, 2008, pp. 101-105.

-

- 8. Cai, W., Piner, R.D., Standermann, F.J., Park, S., Shaibat, M.A., Ishii, Y., Yang, D., Velamakani, A., An, S.J., Stoller, M., An, J., Chen, D., and Ruoff, R., “Synthesis and Solid-state NMR Structural Characterization of 13C-labeled Graphite Oxide,” Science, Vol. 321, No. 5897, 2008, pp. 1815-1817.

-

- 9. Park, S.J., “History of Graphene Oxide and Future Direction,” Korean Industrial Chemistry News, Vol. 16, No. 3, 2013, pp. 1-5.

- 10. Stauffer, C.E., “The Measurement of Surface Tension by the Pendant Drop Technique,” The Journal of Physical Chemistry, Vol. 69, No. 6, 1965, pp. 1933-1938.

-

- 11. Koniosa, D., Stylianakis, M.M., Stratakis, E., and lKymakis, E., “Dispersion Behaviour of Graphene Oxide and Reduced Graphene Oxide,” Journal of Colloid and Interface Science, Vol. 430, 2014, pp. 108-112.

-

- 12. Barton, A.F.M., “CRC Handbook of Solubility Parameters and other Cohesion Parameters,” Routledge, 2017.

-

This Article

This Article

-

2022; 35(1): 18-22

Published on Feb 28, 2022

- 10.7234/composres.2022.35.1.018

- Received on Sep 26, 2021

- Revised on Oct 29, 2021

- Accepted on Dec 7, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Sung-Woong Choi

-

Gyeongsang National University, Graduate School of Mechanical System Engineering

- E-mail: younhulje@gnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.