- Development of GDL-carbon Composite Bipolar Plate Assemblies for PEMFC

Jun Woo Lim*†

Graduate School of Flexible and Printable Electronics & Department of Mechatronics Engineering & LANL-CBNU Engineering Institute-Korea, Jeonbuk National University

- PEM 연료전지용 가스확산층-탄소 복합재료 분리판 조합체 개발

임준우*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

PEM (proton exchange membrane) fuel cells generate only water as a by-product, and thus are in the spotlight as an eco-friendly energy source. Among the various components composing the stack of the fuel cell, research on the bipolar plate that determines the efficiency of the fuel cell is being actively conducted. The composite bipolar plate has high strength, rigidity and corrosion resistance, but has the disadvantage of having a relatively low electrical conductivity. In this study, to overcome these shortcomings, a gas diffusion layer (GDL)-composite bipolar plate assembly was developed and its performance was experimentally verified. The graphite foil coating method developed in the previous study was applied to reduce the contact resistance between the bipolar plate and the GDL. In addition, in order to improve electron path in the stack and minimize the contact resistance between the GDL and the bipolar plate, a GDL-bipolar plate assembly was fabricated using a thin metal foil. As a result of the experiment, it was confirmed that the developed GDL-bipolar plate assembly had 98% lower electrical resistance compared to the conventional composite bipolar plate.

PEM(양성자 교환막) 연료 전지는 부산물로 물 만을 생성하여 친환경 에너지원으로 각광받고 있다. 이러한 연료전지의 스택을 이루는 여러 부품들 중 연료전지의 효율을 결정짓는 분리판에 관한 연구가 활발히 진행되고 있다. 복합재료 분리판은 높은 강도와 강성 및 내식성을 갖지만 상대적으로 낮은 전기 전도도를 갖는 단점이 있다. 본 연구에서는 이러한 단점을 극복하고자 가스확산층(GDL)-복합재료 분리판 조합체를 개발하고 그 성능을 실험적으로 확인하였다. 선행 연구에서 개발된 흑연 포일 코팅법을 분리판과 GDL 간의 접촉 저항을 줄이기 위해 적용하였다. 또한, 스택 내의 전자 이동경로를 향상시키고 GDL과 분리판 사이의 접촉저항을 최소화하기 위하여 금속 박막을 이용하여 GDL-분리판 조합체를 제작하였다. 실험 결과 개발된 GDL-분리판 조합체는 기존의 복합재료 분리판과 비교하여 98% 낮은 전기저항을 갖는 것을 확인하였다

Keywords: 양성자 교환막 연료전지(Proton exchange membrane fuel cell), 분리판(Bipolar plate), 가스확산층(Gas diffusion layer), 탄소 복합재료(Carbon composite), 조합(Assembly)

양성자 교환막 연료 전지 또는 고분자 전해질막 연료 전지(PEMFC)는 수소와 산소를 공급받아 연료의 화학 에너지를 DC 전기로 변환하는 전기화학적 에너지 변환기이다. 오염 물질을 생성하지 않고 전기 화학 반응, PEM 연료 전지 시스템은 넓은 작동 범위, 낮은 작동 온도, 고효율, 높은 전력 밀도 및 긴 수명으로 인해 주거 및 모바일 애플리케이션에 매우 유망한 동력원이다[1-4]. 이러한 PEM 연료전지 시스템의 많은 장점에도 불구하고 PEM 연료전지 스택 비용의 38% 이상을 차지하는 분리판판의 높은 제조 비용으로 인해 상용화가 지연되고 있다. 따라서 상용화를 위해서는 효율적인 제조공정과 고성능 양극판 개발이 필요하다[3-5].

연료전지 스택은 Fig. 1과 같이 MEA(Membrane Electrode Assembly), 가스확산층(GDL), 엔드플레이트, 분리판으로 구성된다[4-7]. 연료 전지 스택의 분리판은 막 전극 접합체의 전체 활성 영역에 걸쳐 균일한 압력 분포를 유지하기 위해 반응 가스의 채널을 제공하고, 단위 전지의 양극에서 인접한 음극으로 전자를 전달하는 등 여러 기능을 수행한다[6]. 분리판의 높은 기계적 강성과 강도, 높은 화학적 안정성, 낮은 전기 저항, 낮은 밀도, 얇은 두께 및 낮은 가스 투과도의 기능적 요구사항을 만족해야 한다[4]. 흑연, 금속, 복합재료 등 다양한 소재를 이용한 분리판 개발에 대해 많은 연구가 진행되어 왔다[7-10]. 흑연 분리판은 공극 함량이 높고 취성이 강해 물성이 떨어지는 단점이 있으며, 금속 분리판은 부식 문제가 있고 탄소 섬유/에폭시 복합재료 분리판은 상대적으로 전기 전도도가 낮다[11].

본 연구에서는 전기저항이 낮은 GDL-탄소섬유/에폭시 복합재료 분리판 조합체를 개발하였다. GDL-분리판 조합체는 GDL과 분리판이 금속 박판으로 바이패스 연결되어 하나의 구조를 갖도록 개발되었다. 또한 분리판 간의 접촉저항을 최소화할 수 있도록 분리판 표면을 팽창 흑연으로 코팅하는 기존 흑연 코팅법을 사용하였다. 이전 연구에서는 분리판의 양극과 음극 사이의 계면 접촉 저항을 낮추는 바이패스가 있는 복합재료-금속 분리판이 개발되었으며 GDL과 분리판 사이의 계면 접촉 저항을 낮추는 흑연 코팅법이 연구되었다[4,12].

본 연구에서는 바이패스 개념과 흑연 코팅 방법을 결합하여 채널이 있는 분리판과의 시너지 효과를 조사하였다. 연속된 전자의 이동 경로를 확보하기 위하고 두께 방향의 전체 전기 저항을 감소시키기 위하여 확장된 바이패스에 의해 GDL이 연결된 새로운 유형의 GDL-분리판 조합체를 개발하였다. 개발된 GDL-분리판 조합체의 전기적 성능을 조사하기 위해 두께 방향의 전기 저항을 표준 시험 방법으로 측정하였다.

|

Fig. 1 . Schematic drawing of the PEM fuel cell stack |

2.1 GDL-복합재료 분리판 조합체

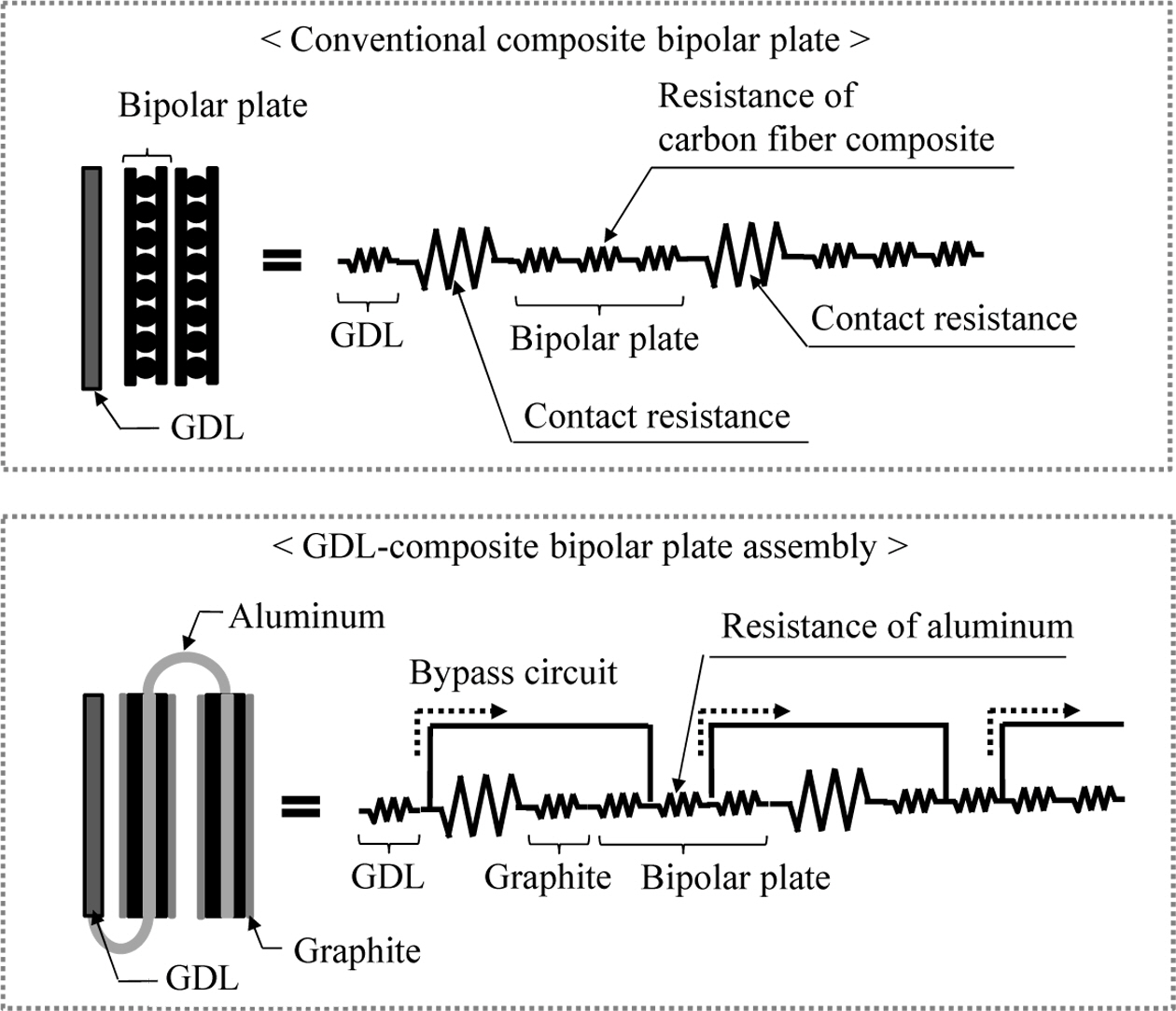

기존의 PEM 연료전지 스택에서는 두 개의 분리판이 결합되어 냉각제와 반응물에 대한 채널을 제공한다. 분리판의 전체 전기 저항은 양극, 음극의 분리판 사이 및 분리판과 GDL 사이의 전기 접촉 저항에 크게 좌우된다[13]. 본 연구에서는 연료전지의 전체 전기저항을 감소시켜 연료전지 효율을 높이기 위해 Fig. 2와 같이 GDL이 적용된 GDL-분리판 조합체를 제작하였다. 기존의 복합재료 분리판과 복합재료-금속 분리판의 등가 전기 회로는 Fig. 2과 같다.

바이패스를 통한 전기 전도는 두께 방향을 따른 계면 접촉 저항과 비교하여 분리판의 전체 전기 저항을 상당히 감소시킨다. 알루미늄 박판은 높은 전기 전도성과 적당한 항복 변형률로 인해 바이패스로 사용되었으며, 이는 복합재료-금속 분리판 구조에서 유연한 전자 바이패스에 적합하다. 선 성형은 또한 잔류 응력과 경화 후 응력 집중을 줄이기 위해 적용되어 지속적인 전자 우회와 높은 성형성을 제공한다[12]. 알루미늄 박판은 탄소 섬유/에폭시 복합재료와 동시 경화 후 GDL에 연결하여 연속된 전자 경로를 얻었다. 전자는 전압을 생성하기 위해 두께 방향을 따라 분리판과 GDL을 통과하여 인접한 단위 셀로 이동해야 하며 이때 PEMFC의 효율은 단위 셀의 두께 방향을 따른 전체 전기 저항에 크게 좌우된다. 개발된 GDL-분리판 조합체는 단위 셀을 구성하는 양극과 음극 2개의 분리판과 2개의 GDL을 금속 바이패스로 연속적으로 연결하여 두께 방향을 따른 전체 전기 저항을 효과적으로 감소시켰다.

2.2 GDL-복합재료 분리판 조합체 제작

GDL-복합재료 분리판 조합체 제조 공정을 Fig. 3에 나타내었다. 첫 번째 단계에서 알루미늄 박판 표면을 #150 사포로 표면 처리한 후 아세톤 세척하였다. 세척된 표변에 복합재료 프리프레그를 적층하고 흑연 시트로 코팅하였다. 2단계에서는 적층된 프리프레그와 알루미늄 박판 라미네이트를 선 성형하여 채널을 형성하였다. 세 번째 단계에서 선 성형된 라미네이트를 핫 프레스를 사용하여 동시 경화하였다. 마지막 단계에서 GDL을 알루미늄 바이패스에 연결하고 바이패스를 약 180° 접어 연속적인 전기 전도 경로를 확보하였다.

첫 번째 단계에서는 분리판 제작을 위해 원료를 준비하고 필요한 처리를 하였다. 알루미늄 박판은 탄소 섬유와의 접촉 면적을 최대화하기 위해 #320의 사포로 표면 조도를 생성하였다. 표면 처리된 알루미늄 박판은 평균 Ra가 2.1 μm로 탄소 섬유와의 접촉 면적을 증가시키는데 적합하였다 [4]. 전기저항과 접합강도 모두에 실질적으로 영향을 미치는 접합을 위해서는 알루미늄 박판의 표면 형태가 가장 중요한 요인 중 하나였다.

탄소섬유/에폭시 복합재료 프리프레그(USN-020 A, SK케미칼, 대한민국)를 [0]4의 적층 각으로 적층 하였으며 그 물성을 Table 1에 나타내었다. 적층된 프리프레그는 얇은 흑연 포일(BD-100, Samjung CNG, 대한민국)층으로 코팅되어 부드러운 표면을 만들고 GDL과의 접촉 면적을 증가시켜 궁극적으로 계면 접촉 저항을 감소시켰다. 얇은 흑연층이 있는 백업 필름을 적층된 프리프레그 위에 놓고 80oC, 7 mm/s의 속도에서 두 개의 핫 롤러 사이에 압착시켰다. 백업 필름을 벗겨내어 프리프레그 층에 전사된 흑연층을 얻을 수 있었다[14]. 박리과정을 반복하여 0.1 mm의 기존 흑연 포일 두께에서 10 μm로 제어된 흑연 코팅층을 얻을 수 있었다. GDL은 직경 7~10 μm의 탄소 섬유 펠트로 구성되며 GDL 섬유와 흑연 코팅된 분리판 표면 사이의 접촉 면적은 10 μm의 흑연 층 두께로도 최대화할 수 있었다. GDL이 흑연 코팅된 분리판의 표면과 접촉하면 GDL 섬유가 부드러운 흑연 층으로 파고들어가 접촉 면적이 Fig. 4와 같이 증가된다.

두 번째 단계에서는 Table 2에 물성을 나타낸 GDL (10BC, SGL Group, Germany)에 대한 추가 바이패스 연결을 위해 프리프레그보다 10 mm 더 넓은 50 μm 두께의 알루미늄 박판을 사용하였다. 프리프레그와 알루미늄 박판은 적층과 동시에 채널이 형성되어 있는 롤러형 몰드로 채널 형상을 선 성형하였다. 탄소 섬유/에폭시 복합재의 섬유 방향은 높은 드레이프성을 위해 채널 방향과 평행하게 위치하였다. 이 예비 성형 방법은 경화 후 잔류 응력과 응력 집중을 감소시켰고 알루미늄 호일의 찢어짐 및 섬유의 파손을 방지함으로써 연속적인 전자 경로를 제공하였다[12]. 궁극적으로 흑연-복합재료-알루미늄-복합재료-흑연 적층 구조의 예비 성형은 분리판의 전체 전기 저항을 감소시키고 성형성을 증가시켰다.

세 번째 단계에서, 미리 형성된 탄소 복합재료/알루미늄/탄소 복합재료 샌드위치 시트는 채널형 압축 몰드를 사용하여 20 MPa의 경화 압력 하에서 핫 프레스에서 동시 경화하였다. 80oC에서 1시간 동안 유지하여 dwelling 하였으며, 125oC에서 1시간 동안 완전 경화하였다.

제작의 마지막 단계에서는 분리판의 크기로 절단된 GDL을 분리판의 양면에 배치하였다. 10 mm 너비의 알루미늄 박판은 바이패스를 제공하기 위해 GDL의 가장자리와 겹치도록 약 180°로 접었다. GDL의 가장자리와 겹치는 알루미늄 박판의 접힌 끝을 아크릴 접착제가 있는 폴리이미드 테이프를 사용하여 GDL에 접착하였다. 도포 된 폴리이미드 테이프는 GDL을 알루미늄 바이패스에 연결할 뿐만 아니라 전기적 특성을 검사하기 위한 시험 기기에서 절연의 기능 또한 하였다. 분리판과 연결된 알루미늄 바이패스를 약 180° 접어 연속적인 전기 전도 경로를 제공할 수 있었다. 탄소섬유/에폭시 복합재료 혹은 GDL 자체를 바이패스로 사용하여 제작한 경우 이 폴딩 프로세스에서 탄소 섬유가 파손되거나 GDL이 높은 변형률로 인해 찢어져 바이패스를 형성할 수 없었다. 따라서 알루미늄 호일만을 연속 전기 경로로 사용하였다.

2.3 전기적 성능

Fig. 5는 전체 전기 저항을 측정하는 데 사용된 실험 방법을 나타낸다[15-19]. 전원장치(ORS-303A, ODA Technologies Co., 대한민국)에 금 도금된 동판과 전압측정장치(HP 3457A, Hewlett-Packard, USA)를 연결하고 40 × 40 mm 크기의 GDL-분리판 조합체 시편을 동판 사이에 위치시켰다. 전원은 1.0 A의 정전류를 인가하였고, 연료전지 스텍의 체결압을 모사하기 위하여 INTSRON(INSRON 4469, Instron Co., USA)으로 압력을 인가하였다. 압축 압력에 대한 두께 방향의 전체 저항을 조사하기 위해 시편을 0~2.0 MPa 범위의 압력으로 압축하였다. 시편의 온도는 25oC ± 1oC로 유지하며 시험을 진행하였다.

기존의 PEM 연료전지에서 구성 요소 간의 접촉을 향상시켜 전체 전기저항을 감소시키기 위해 높은 체결압을 사용한다. 그러나 높은 체결 압력은 장치의 수명 주기 동안 체결 압력이 특정 임계값 이하로 감소하면 연료 전지 효율이 급격히 떨어지기 때문에 부품의 높은 기계적 강도와 강성을 필요로 한다. 따라서 낮은 체결압에서도 낮은 전체저항을 갖을 수 있는 GDL-분리판 조합체 시스템은 이상적이다. 본 연구에서 개발된 GDL-분리판 조합체의 전체 전기 저항을 압축압력의 함수로 조사하였으며 탄소섬유/에폭시 복합재료(USN 020 A, SK케미칼, 대한민국)를 [03/903]S의 적층각으로 제작된 기존 복합재료 분리판과 비교하였다.

|

Fig. 2 Equivalent electric circuits |

|

Fig. 3 Fabrication process of GDL-bipolar plate assembly |

|

Fig. 4 Fabrication process of GDL-bipolar plate assembly |

|

Fig. 5 Experimental setup |

실험 결과, 흑연 코팅층이 없고 GDL 연결이 있는 복합재료-금속 분리판의 전체 전기 저항은 1.0 MPa의 압축 압력에서 기존 복합재료 분리판 전체 전기 저항의 2.5%로 나타났다. GDL 연결이 없는 흑연 코팅된 복합재료-금속 분리판은 1.0 MPa의 압축 압력에서 기존 복합재료 분리판의 3%로 나타났다. GDL 연결과 흑연층의 시너지 효과로 GDL-분리판 조합체는 전체 전기저항을 기존 복합재료 분리판의 2%로 감소시켰는데, 이는 복합재료-금속 분리판의 전체 전기저항보다 34% 낮았다. 이는 분리판과 GDL 사이의 접촉저항을 낮춰주는 흑연 코팅층의 효과와 GDL 바이패스의 시너지 효과로 판단되며 GDL 바이패스 효과가 흑연 코팅층보다 크다는 것을 확인할 수 있다. 또한, 분리판의 전체 전기 저항을 체결압의 함수로 조사하였다. Fig. 6은 1.0 MPa 압축 압력에서 측정된 분리판들의 전체저항 값을 비교하여 나타낸 것이다.

실험 결과 바이패스가 있는 GDL-분리판 조합체의 전체 전기 저항이 바이패스가 없는 복합재료 분리판과 비교하여 훨씬 작음을 확인할 수 있었다. 이는 바이패스를 갖는 분리판의경우 Fig. 2와 같이 병렬 등가 회로에서 낮은 전기 저항을 갖는 경로가 전자의 주 경로로 결정되기 때문이다[20]. Fig. 7은 0~2.0 MPa 범위의 압축 압력에 따른 분리판의 전체 전기 저항을 나타낸다. 각 시편의 전기저항 그래프는 GDL-분리판 조합체가 가장 낮은 전기저항을 가질 뿐만 아니라 낮은 압축압 영역에서 가장 낮은 전기저항을 나타냄을 보여준다.

흑연 코팅법은 분리판과 GDL 사이의 계면 접촉 저항을 감소시키며, 분리판과 GDL의 바이패스도 계면 접촉 저항 감소에 긍정적인 영향을 준다. 흑연 코팅은 압축 압력에 의해 제어되는 표면 대 표면 접촉에 의해 분리판과 GDL 사이의 계면 접촉 저항을 감소시켰다. 그러나 바이패스는 분리판과 GDL 사이에 추가적인 직접적인 전자 경로를 제공하여 압축 압력에 관계없이 계면 접촉 저항 감소를 확보한다. 따라서 두 가지 방법을 함께 적용할 경우 바이패스와 흑연 코팅으로 인한 계면 접촉 저항 감소가 보장되어 낮은 압축 압력 영역에서부터 높은 압축 압력의 영영까지 계면 접촉 저항을 더욱 효과적으로 감소시킬 수 있다. 이러한 결과는 본 연구에서 개발된 흑연 코팅이 적용된 GDL-분리판 조합체가 스택의 압축 압력에 유연하게 안정적인 연료 전지 성능을 유도할 수 있음을 나타낸다. 라서 흑연 코팅이 적용된 GDL-탄소/에폭시 복합재료 분리판 조합체는 기존 복합재료 분리판보다 전체 전기 저항이 98% 낮아 연료 전지 성능과 신뢰성을 높일 수 있을 것으로 판단된다.

|

Fig. 6 Total electrical resistances under a compaction pressure of 1.0 MPa |

|

Fig. 7 Total electrical resistances as a function of compaction pressure: (a) with a conventional composite bipolar plate; (b) without a conventional composite bipolar plate |

본 연구에서는 PEM 연료전지 시스템 구성요소의 전기저항으로 인한 에너지 손실을 줄이기 위해 GDL-분리판 조합체를 개발하였다. 알루미늄 박판의 표면을 메쉬 번호 320의 사포로 연마한 후 흑연 포일로 코팅된 프리프레그를 적층한 후 유로 모양으로 선 성형하였다. 알루미늄 바이패스는 GDL-분리판-분리판-GDL과 같은 연속된 바이패스 구조를 제공하기 위해 폴리이미드 테이프로 GDL의 가장자리에 접착식으로 결합되었다.

실험 결과 복합재료-금속 분리판에 비하여 본 연구에서 개발된 GDL-분리판 조합체의 전체 전기 저항은 34% 낮은 저항 값을 나타냈었으며 기존 복합재료 분리판의 전체 전기 저항의 2%에 불과하였다. 따라서 개발된 GDL-복합재료 분리판 조합체는 신뢰성이 높은 고효율 PEM 연료전지 시스템에 사용될 수 있다고 판단된다.

본 연구는 한국연구재단의 지원을 받아 수행된 NRF-2019R1C1C1010418의 지원을 받아 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Appleby, A.J., Fuel Cells: Trends in Research and Application, Washington DC, Hemisphere Publishing Corp, 1987.

- 2. Linden, D., Handbook of Batteries and Fuel Cells, New York, McGraw-Hill, 1984.

- 3. Cho, E.A., Jeon, U.S., Ha, H.Y., Hong, S.A., and Oh, I.H., “Characteristics of Composite Bipolar Plates for Polymer Electrolyte Membrane Fuel Cells,” Journal of Power Sources, Vol. 125, No. 2, 2004, pp. 178-182.

-

- 4. Kim, B.G., Lim, J.W., and Lee, D.G., “A Single-type Aluminum/composite Hybrid Bipolar Plate with Surface Modification for High Efficiency PEMFC,” International Journal of Hydrogen Energy, Vol. 36, No. 4, 2011, pp. 3087-3095.

-

- 5. Wang, Y., Chen, K.S., Mishler, J., Cho, S.C., and Adroher, X.C., “A Review of Polymer Electrolyte Membrane Fuel Cells: Technology, Applications, and Needs on Fundamental Research,” Applied Energy, Vol. 88, No. 4, 2011, pp. 981-1007.

-

- 6. Barbir, F., PEM Fuel Cells: Theory and Practice, New York, Elsevier Academic Press, 2005.

-

- 7. Theodore, M.B., James, W.K., John, J.H., Jr, Edgar, L.C., “Carbon/carbon Composite Bipolar Plate for Proton Exchange Membrane Fuel Cells,” Journal of the Electrochemical Society, Vol. 147, No. 11, 2000, pp. 4083-4086.

-

- 8. Pozio, A., Zaza, F., Masci, A., and Silva, R.F., “Bipolar Plate Materials for PEMFCs: A Conductivity and Stability Study,” Journal of Power Sources, Vol. 179, No. 2, 2008, pp. 631-639.

-

- 9. Chunhui, S., Mu, P., Qiong, W., and Runzhang, Y., “Performance of an Aluminate Cement/graphite Conductive Composite Bipolar Plate,” Journal of Power Sources, Vol. 159, No. 2, 2006, pp. 1078-1083.

-

- 10. Blunk, R., Elhamid, M.H.A., Lisi, D., and Mikhail, Y., “Polymeric Composite Bipolar Plates for Vehicle Applications,” Journal of Power Sources, Vol. 156, No. 2, 2006, pp. 151-157.

-

- 11. Chung, C.Y., Chen, S.K., Chiu, P.J., Chang, M.H., Hung, T.T., and Ko, T.H., “Carbon Film-coated 304 Stainless Steel as PEMFC Bipolar Plate,” Journal of Power Sources, Vol. 176, No. 1, 2008, pp. 276-281.

-

- 12. Lim, J.W., and Lee, D.G., “Development of Composite-metal Hybrid Bipolar Plates for PEM Fuel Cells,” International Journal of Hydrogen Energy, Vol. 37, No. 17, 2012, pp. 12504-12512.

-

- 13. Kakati, B.K., Sathiyamoorthy, D., and Verma, A., “Electrochemical and Mechanical Behavior of Carbon Composite Bipolar Plate for Fuel Cell,” International Journal of Hydrogen Energy, Vol. 35, No 9, 2010 pp. 4185-4194.

-

- 14. Yu, H.N., Lim, J.W., Suh, J.D., and Lee, D.G., “A Graphite-coated Carbon Fiber Epoxy Composite Bipolar Plate for Polymer Electrolyte Membrane Fuel Cell,” Journal of Power Sources, Vol. 196, No. 23, 2011, pp. 9868-9875.

-

- 15. Yu, H.N., Lim, J.W., Kim, M.K., and Lee, D.G., “Plasma Treatment of the Carbon Fiber Bipolar Plate for PEM Fuel Cell,” Composite Structures, Vol. 94, No. 5, 2012, pp. 1911-1918.

-

- 16. Davies, D.P., Adcock, P.L., Turpin, M., and Rowen, S.J., “Stainless Steel as a Bipolar Plate Material for Solid Polymer Fuel Cells,” Journal of Power Sources, Vol. 86, 2000, pp. 237-242.

-

- 17. Lim, J.W., Kim, M., and Lee, D.G., “Development of Thermoplastic Carbon Composite Bipolar Plates for High-temperature PEM Fuel Cells,” Composites Research, Vol. 29, No. 5, 2016, pp. 243-248.

-

- 18. Lim, J.W., “Development of Carbon Composite Bipolar Plates for PEMFC,” Composites Research, Vol. 32, No. 5, 2019, pp. 222-228.

-

- 19. Lim, J.W., “Development of Composite Bipolar Plate for Vanadium Redox Flow Battery,” Composites Research, Vol. 34, No. 3, 2021, pp. 148-154.

-

- 20. Sedra, A.S., and Smith, K.C., Microelectronic Circuits, New York, Oxford University Press, 1998.

This Article

This Article

-

2021; 34(6): 406-411

Published on Dec 31, 2021

- 10.7234/composres.2021.34.6.406

- Received on Dec 6, 2021

- Revised on Dec 7, 2021

- Accepted on Dec 8, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jun Woo Lim

-

Graduate School of Flexible and Printable Electronics & Department of Mechatronics Engineering & LANL-CBNU Engineering Institute-Korea, Jeonbuk National University

- E-mail: jul170@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.