- A Study on the Application of Carbon Fiber Reinforced Plastics to PTO Shafts for Aircrafts

Kwang Il Jeong*, Wonki Kim*, Jae-Moon Jeong*, Jaehyung Oh*, Yun Hyuk Bang**, Seong Su Kim*†

* Department of Mechanical Engineering, KAIST

** Korea Carbon Industry Promotion Agency (Kcarbon)- 탄소섬유 강화 복합재료의 항공기용 PTO 샤프트 적용에 관한 연구

정광일* · 김원기* · 정재문* · 오재형* · 방윤혁** · 김성수*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper aims to improve the critical speed of power-take-off (PTO) shafts by using carbon fiber reinforced plastics (CFRPs). The PTO shaft was designed with titanium-CFRPs hybrid structure in order to compensate the low shear strength of CFRPs. Based on the requirements for PTO shafts, the dimensions of PTO shafts were determined through a parametric study. To evaluate the performance of the PTO shaft, a vibration test, a static torsion test, and a torsion durability test were performed. In the vibration test, the critical speed of PTO shafts was 20570 rpm, which was 7.5% higher than that of titanium shafts. Additionally, it was confirmed that the maximum allowable torque of the PTO shaft was 2300 N·m. Finally, under repeated load in the range of 11.3 to 113 N·m, the fatigue failure in the PTO shaft did not occur up to 106 cycles.

본 연구에서는 탄소섬유 강화 복합재료를 적용하여 PTO 샤프트의 임계 속도를 향상시키는 연구를 진행하였다. 탄소섬유 강화 복합재료의 경우 전단 강도가 낮은 단점이 있어, 이를 보완하기 위해 티타늄-탄소섬유 강화 복합재료 하이브리드 구조로 설계하는 것을 제안하였다. PTO 샤프트에서 요구하는 최대 허용 토크, 임계 속도, 비틀림 고유진동수 기준을 충족시키는 최적의 구조를 설계하고 제작하였다. 제작한 PTO 샤프트의 성능 평가를 위해 진동 시험, 정적 비틀림 시험, 비틀림 내구성 시험이 수행되었고, 진동 시험에서 PTO 샤프트의 임계 속도는 20570 rpm로 티타늄 샤프트 대비하여 7.5% 향상된 것을 확인하였다. 또한 정적 비틀림 시험을 통해 PTO 샤프트의 최대 허용 토크가 2300 N·m로 해당 기준을 충족시키는 것을 확인하였다. 최종적으로 11.3~113 N·m 범위의 하중을 반복하는 비틀림 내구성 시험에서도 106 사이클 동안 피로파괴가 발생하지 않는 것으로 평가되었다.

Keywords: PTO 샤프트(Power take off shaft), 금속 복합재료 샤프트(Metal-CFRP shaft), 임계 속도(Critical speed), 비틀림 내구성 시험(Torsion durability test)

항공기용 Power take-off 샤프트(PTO shaft)는 비행에 필요한 부대장치(Aircraft mounted accessory drive, AMAD) 들의 구동을 위해 엔진 동력을 전달하는 주요 부품으로, 고속회전에서도 안정적인 물성이 요구된다[1]. 특히 고속회전에서 쉽게 발생할 수 있는 공진에 의한 훨링 진동(Whirling vibration)이나 축 정렬의 틀어짐을 방지하기 위해서 높은 임계 속도(Critical speed)을 요구한다. 샤프트의 임계 속도는 지름, 두께, 길이와 같은 치수뿐만 아니라 재료의 물성에 따라 결정될 수 있으며, 특히 비강성이 우수한 재료를 사용할 경우 높은 임계 속도를 가진 샤프트를 제작할 수 있다. 일반적으로 알루미늄, 철, 티타늄 같은 금속 재료가 PTO 샤프트의 재료로 적용되고 있으나, 안정적이고 신뢰성 있는 구동을 위해서 비강성(Specific modulus)과 동강성 (Dynamic stiffness)이 우수한 탄소섬유 강화 복합재료의 적용이 고려되어야 한다[2,3].

그러나 탄소섬유 강화 복합재료는 전단 응력에 취약하여 동력을 전달하는 샤프트에 단독으로 사용하기에는 어려움이 있다. 따라서 탄소섬유 강화 복합재료를 샤프트에 적용할 경우 금속과 접합된 하이브리드 형태로 많이 사용되어 왔다[4,5]. 탄소섬유의 강화 복합재료의 전단 강성이 4.5 GPa(USN 150 기준)로 금속 재료에 비해 매우 낮기 때문에 대부분의 토크(Torque)는 금속 부분으로 전달되며 효율적으로 동력을 전달할 수 있다. 따라서 본 연구에서는 기존에 PTO 샤프트에 주로 적용되고 있는 티타늄(Ti-6Al-4V)을 금속 튜브 재료로 선정하고 Table 1[6]에 나타난 PTO 샤프트의 요구사항을 충족시킬 수 있는 설계를 진행하고 진동 시험, 정적 비틀림 시험, 비틀림 내구성 시험을 통해 성능을 평가하였다.

2.1 토크 용량에 따른 PTO 샤프트 설계

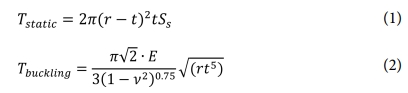

일반적으로 샤프트의 최대 허용 토크는 정적 토크 용량 (Static torque capability)과 좌굴 토크 용량 (Buckling torque capability)을 계산하여 결정된다. 금속-탄소섬유 강화 복합재료 하이브리드 구조의 경우 대부분의 토크를 금속이 전달하기 때문에 정적 토크 용량과 좌굴 토크 용량은 각각 식 (1)과 (2)를 이용하여 표현할 수 있다. PTO 샤프트에서 요구되는 최대 허용 토크는 960 N·m 이상으로, 본 연구에서는 이를 충족시킬 수 있는 샤프트의 외경과 두께를 도출하고자 하였다.

Fig. 1은 티타늄 튜브의 외경과 두께에 따른 정적 토크 용량과 좌굴 토크 용량을 나타낸다. 사용된 티타늄 튜브의 외경과 두께의 범위는 Table 1에 기재된 기존 PTO 샤프트의 치수(직경: 40~60 mm, 두께: 1~4 mm)에 기반하여 설정되었으며 해당 모든 범위에서 토크 용량에 대한 기준이 충족되는 것을 확인하였다.

r: Radius of shaft

t: Thickness of shaft

Ss: Shear strength of metal

E: Elastic modulus of metal

v: Poisson's ratio

2.3 임계 속도에 따른 PTO 샤프트 설계

임계 속도는 PTO 샤프트를 설계하는 데 중점을 두어야 하는 요구사항 중 하나이다. 이 장에서는 금속 튜브의 치수와 탄소섬유 복합재료 적층 각도가 임계 속도에 미치는 영향을 분석하여 이를 설계에 반영하고자 하였다.

fn: Critical speed of metal

L: Length of shaft

Im: Moment of inertia

Em: Elastic modulus of metal

ρm: Density of metal

Am: Area of shaft

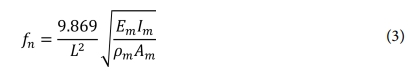

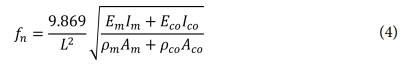

먼저 금속 튜브의 치수가 임계 속도에 미치는 영향을 분석하기 위해서 식 (3)을 이용하여 금속 튜브의 외경과 두께에 따른 임계 속도를 계산하였다. 계산에 사용된 샤프트의 길이는 Table 1에 명시한 기존의 PTO 샤프트의 치수인 650 mm를 적용하였다. 임계 속도를 계산한 결과는 Fig. 2에 나타냈고, 이 결과로부터 티타늄 튜브의 두께가 증가할수록 임계 속도가 감소하는 경향, 금속 튜브의 외경이 증가할수록 임계 속도가 증가하는 경향이 있음을 확인하였다. 또한 PTO 샤프트의 임계 속도 기준인 21,000 rpm을 충족시키기 위해서는 티타늄 튜브의 외경을 55 mm 이상으로 설계해야 함을 도출하였다.

다음으로 금속 튜브 위에 탄소섬유 강화 복합재료를 적층 하였을 때 적층 각도에 따른 하이브리드 구조의 임계 속도의 변화를 확인하였다. 식 (3)을 기반으로 하여 도출된 식 (4)를 이용하여 하이브리드 구조의 임계 속도를 계산하였다. 계산에 사용된 금속 튜브의 외경은 앞서 도출된 조건을 충족하는 상용 튜브 외경인 60 mm를 사용하였고 두께는 임의의 값인 1.2 mm를 적용하여 계산하였다. 샤프트의 길이는 650 mm를 사용하였으며 적층 각도는 Fig. 3과 같이 튜브의 축을 기준으로 한 각도로 계산하였다. 또한 사용된 복합재료의 물성은 USN 150을 기준으로 하였다. Fig. 4는 탄소섬유 강화 복합재료의 적층 각도, 적층 개수에 따라 변화하는 티타늄-탄소섬유 강화 복합재료 하이브리드 구조의 임계 속도를 나타낸다. 적층 각도가 0°일 때 임계 속도가 효과적으로 상승하였고 적층 개수가 증가할수록 임계 속도가 증가함을 확인하였다. 적층 각도가 약 15° 이상일 경우 하이브리드 구조의 임계 속도가 감소하는 결과를 보였다.

fn: Critical speed of metal

L: Length of shaft

Em: Elastic modulus of metal

ρm: Density of metal

Im: Moment of inertia of metal

Am: Area of metal

Eco: Elastic modulus of CFRP

ρco: Density of CFRP

Ico: Moment of inertia of CFRP

Aco: Area of CFRP

2.3 비틀림 고유진동수에 따른 PTO 샤프트 설계

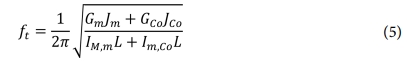

탄소섬유 강화 복합재료는 금속 재료에 비해서 전단 강성이 현저히 낮기 때문에 비틀림 모드에 의한 공진(Torsional resonance)에 취약하다. 식 (5)에서 볼 수 있듯이 비틀림 고유 진동수는 재료의 밀도 대비 전단 강성(G/ρ)에 의해 결정되며, 본 연구에서 사용한 재료의 밀도 대비 전단 강성을 Table 2에 나타냈다. 탄소섬유 강화 복합재료가 하이브리드 구조 내에서 차지하는 비중에 따라 비틀림 고유 진동수가 달라질 수 있기 때문에, 복합재료의 적층 개수에 따라서 비틀림 고유 진동수의 기준을 충족하는 금속 튜브의 두께가 존재할 것이라고 판단된다.

ft: Torsional natural frequency

L: Length of shaft

Gm: Shear modulus of metal

IM,m: Mass moment of inertia of metal

Jm: Polar moment of inertia

Gco: Shear modulus of CFRP

IM,Co: Moment of inertia of CFRP

ρco: Density of CFRP

Aco: Area of CFRP

계산에 사용된 하이브리드 구조의 금속 튜브 외경은 임계 속도 분석에서 도출된 기준을 충족시키는 상용 튜브의 외경인 60 mm로 설정하였다. 식 (5)를 이용하여 복합재료의 적층 개수와 금속 튜브의 두께에 따른 비틀림 고유진동수의 결과를 Fig. 5에 나타냈다. 분석 결과에 따르면 밀도 대비 전단 강성이 낮은 탄소섬유 강화 복합재료의 적층 개수가 증가할수록 비틀림 고유진동수가 감소하는 결과를 보였고 기준을 충족시키기 위해 금속 튜브의 두께가 두꺼워지는 것을 확인하였다.

또한 Fig. 4에 따르면 탄소섬유 강화 복합재료의 적층 개수가 임계 속도에 미치는 긍정적인 영향과 금속 튜브의 두께의 증가가 임계 속도에 미치는 부정적인 영향이 상충하기 때문에, 본 연구에서는 이를 분석하여 최대 임계 속도를 가지는 탄소섬유 강화 복합재료의 적층 개수와 티타늄 튜브의 두께를 도출하였다. Fig. 5로부터 탄소섬유 강화 복합재료의 적층 개수에 따라 비틀림 고유 진동수 기준을 충족하는 티타늄 튜브의 최소 두께를 구하고 식 (4)을 적용하여 탄소섬유 강화 복합재료의 적층 개수 마다 최대 임계 속도를 계산하여 Fig. 6에 나타냈다. 또한 최대 임계 속도를 가지는 PTO 샤프트의 치수 및 복합재료의 적층 개수를 Table 3에 명시하였다.

|

Fig. 1 Torque capability of titanium tube |

|

Fig. 2 Critical speed of titanium tube |

|

Fig. 3 Stacking angle of titanium-CFRP PTO shaft |

|

Fig. 4 Critical speed of titanium-CFRP PTO shaft |

|

Fig. 5 Torsional resonance of titanium-CFRP |

|

Fig. 6 Maximum critical speed with respect to number of plies |

3.1 PTO 샤프트 제작

설계된 치수 및 특징(Table 3)을 기반으로 하여 티타늄-탄소섬유 강화 복합재료 하이브리드 PTO 샤프트를 제작하였다. 사용된 탄소섬유 프리프레그(Prepreg)는 SK Chemical 사의 USN150 단방향 프리프레그를 사용하였고 티타늄 튜브는 길이 650 mm, 외경 60 mm, 두께 1.8 mm의 티타늄 튜브(Ti-6Al-4V)를 사용하였다. 탄소섬유 프리프레그는 롤러 (Roller)를 이용하여 티타늄 튜브 위에 0°로 적층되었고, 진공 백(Vacuum bag)을 적층한 후 진공을 유지한 상태로 오븐에서 경화되었다. 적용된 경화 사이클은 Fig. 7과 같으며 선반 가공을 통해 복합재료 층의 두께를 0.6 mm로 제작하였다.

3.2 진동 시험

제작된 PTO 샤프트의 임계 속도와 감쇠비를 측정하기 위한 진동 시험은 Fig. 8과 같이 진행되었다. PTO 샤프트는 지면에서 떨어진 상태로 고정되어 주변 진동의 영향을 최소화하였다. 가속도계(Accelerometer)는 샤프트의 중앙에서 5 cm 떨어진 지점에 부착되었으며 충격 해머와 함께 전하 증폭기(Charge amplifier)에 연결되었다. 충격 해머로 PTO 샤프트에 진동을 가하여 전하 증폭기에 반응 신호를 전달하였고 고속 푸리에 변환(Fast Fourier Transform, FFT) 분석기를 통해 신호를 처리하였다. 진동 시험은 20번 반복되어 진행하였다.

3.3 정적 비틀림 시험

정적 비틀림 시험은 비틀림 시험기(MTS 215.45 Actuator, MTS system corporation, USA)를 이용하여 수행되었다. Fig. 9에 정적 비틀림 시험 장비 구성을 간략히 나타냈다. 비틀림 시험 지그(Jig)는 샤프트가 삽입된 후에 볼트로 체결되었으며, 지그의 기계적인 체결에 의해 샤프트가 압축되는 것을 방지하기 위해 샤프트 끝부분에 지그 길이와 동일한 길이의 강철 원통형 막대를 샤프트 내부에 삽입하였다. 시험 속도는 분당 6°의 속도로 설정하였고 샤프트의 파단이 발생할 때까지 시험을 진행하였다.

3.4 비틀림 내구성 시험

비틀림 내구성 시험은 정적 비틀림 시험 결과와 같은 구성으로 진행되었으며, 하중 조건으로는 PTO 샤프트의 요구 사항인 11.3 N·m~113 N·m 범위의 토크를 106 회 반복하여 수행되었다. 시험 속도는 7 Hz로 진행되었으며 Fig. 10과 같이 주어진 하중을 모니터링하여 정상적으로 하중이 가해지는 것을 확인하였다.

|

Fig. 7 Curing cycle of titanium-CFRP PTO shaft |

|

Fig. 8 Vibration test setup |

|

Fig. 9 Experimental setup of static torsion test |

|

Fig. 10 Loading condition of torsional durability test |

Fig. 11은 티타늄 샤프트와 티타늄-탄소섬유 강화 복합재료 PTO 샤프트의 진동 시험 결과를 나타낸다. 그래프에서 임계 속도는 진동에 대한 반응 신호가 최댓값인 주파수에 해당하며, 제작된 PTO 샤프트의 임계 속도는 342 Hz(20570 rpm)으로 티타늄 샤프트(19100 rpm)에 비해 7.5% 향상되었으며 임계 속도 기준인 21000 rpm에 근접한 것을 보였다. 그러나 PTO 샤프트의 임계 속도는 식 (4)로부터 산출된 값인 25090 rpm보다 18% 낮은 것으로 확인되었으며, 이 결과는 하이브리드 구조의 제조 공정 중에 발생하는 잔류응력과 기계적인 가공으로 인한 복합재료의 손상에 기인한 것으로 판단된다.

또한 제작된 PTO 샤프트의 감쇠비는 Fig. 12와 식 (6)을 통해 추정되었다. f1과 f2는 진동에 대한 반응 신호의 최댓값보다 3 dB 낮은 반응 신호에 해당되는 주파수를 나타낸다. 제작된 PTO 샤프트의 감쇠비는 1.2%로 기존 티타늄 샤프트(0.4%) 대비하여 3배 증가하였음을 확인하였다.

f1, f2: Half power frequencies

ω: Critical speed

정적 비틀림 시험 결과는 Fig. 13에 나타냈으며, 2300 N·m의 토크를 인가하였을 때 파단이 발생함을 확인하였다. 이는 제작된 PTO 샤프트가 최대 허용 토크 기준(960 N·m 이상)을 충족하였음을 의미한다. PTO 샤프트의 파단은 Fig. 14와 같이 탄소섬유 강화 복합재료 부분에서 발생하였고 섬유의 길이 방향으로 균열(Crack)이 전파되었음을 관측하였다. 그러나 파단이 발생한 토크 2300 N·m는 Hashin criteria를 통해 산출된 토크용량인 4200 N·m에 비해 매우 낮은 값으로, 이는 복합재료의 제조 공정이나 비틀림 시험 지그의 결합과정에서 영향을 받은 것으로 판단된다. 특히 비틀림 시험 지그의 결합과정에서 샤프트의 가공 오차로 인해 필연적으로 탄소섬유 표면의 손상이 발생하게 되고, 이 현상에 기인하여 비교적 낮은 토크에서 파단이 발생한 것으로 추정된다.

비틀림 내구성 시험 결과인 토크에 대한 샤프트의 비틀림 각도는 Fig. 15에 나타냈으며 사이클이 진행되어도 일정한 비틀림 각도를 보이는 것을 확인하였다. 또한 제작된 PTO 샤프트는 주어진 하중에서 106 사이클 이상의 수명을 가지는 것으로 평가되었다.

|

Fig. 11 Frequency response with respect to frequency |

|

Fig. 12 Damping ratio estimation |

|

Fig. 13 Static torsion test result |

|

Fig. 14 Fracture of titanium-CFRP PTO shaft |

|

Fig. 15 Torsional durability test: angle of twist for 106 cycles |

본 연구에서는 탄소섬유 강화 복합재료의 항공기용 PTO 샤프트에 대한 적용을 목표로 하여 PTO 샤프트에서 요구하는 토크 용량, 임계 속도, 비틀림 고유 진동수를 고려한 기초 설계를 진행하였다. 탄소섬유 강화 복합재료는 비강성이 우수하여 샤프트의 임계 속도를 향상시킬 수 있는 이점이 있지만, 전단 강도가 낮은 단점이 있어 이를 보완하기 위해 티타늄-탄소섬유 강화 복합재료 하이브리드 구조로 설계하는 것을 제안하였다. PTO 샤프트에서 요구하는 최대 허용 토크를 고려하여 이를 충족하는 티타늄 튜브의 외경과 두께 조건을 도출하였고 임계 속도와 비틀림 고유 진동수 기준을 충족시키는 최적의 구조를 설계하고 제작하였다. 제작한 PTO 샤프트의 성능 평가를 위해 진동 시험, 정적 비틀림 시험, 비틀림 내구성 시험이 수행되었고 시험 결과는 다음과 같다.

(1) 진동 시험에서는 20570 rpm의 임계 속도를 가진 것으로 나타났으며 티타늄 샤프트 대비하여 7.5% 향상되었다. 또한 1.2%의 감쇠비를 가진 것으로 확인되었다.

(2) 정적 비틀림 시험을 통해 PTO 샤프트의 최대 허용 토크가 2300 N·m로 해당 기준을 충족시키는 것을 확인하였다.

(3) 최종적으로 11.3~113 N·m 범위의 하중을 반복하는 비틀림 내구성 시험에서도 106 사이클 동안 피로파괴가 발생하지 않는 것으로 평가되었다.

추후 본 연구에서 제작된 티타늄-탄소섬유 강화 복합재료 하이브리드 구조의 PTO 샤프트가 실제 항공기에 적용되기 위해서는 추가적인 시험들이 수반되어야 한다. 항공기가 구동되는 환경을 고려하여 습도와 염수에 대한 저항, 열 충격 시험 등이 진행되어야 하며 특히 본 연구 결과는 실제 구동 테스트를 포함하고 있지 않기 때문에 실제 PTO 샤프트가 구동되는 고속 회전수에서 성능을 검증할 필요가 있을 것으로 판단된다.

본 연구는 2021년도 정부(산업통상자원부)의 재원으로 한국산업기술 진흥원의 지원을 받아 수행된 연구임. (P0017006, 2021년 산업혁신인재지원사업).

- 1. Lee, J.H., Kang, B.S., Yu, H.S., Lee, J.M., and Cho, H.Y., “Development Test for Flexible PTO Shaft Made of Ti alloy for Aircraft,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 40, No. 8, 2016, pp. 759-765.

-

- 2. Kim, J.K., Lee, D.G., Choi, J.K., and Kim, I.Y., “A Study on Adhesive Joints for Composite Driveshafts,” Composites Research, Vol. 14, No. 2, 2001, pp. 13-21.

- 3. Lim, S.H., On, S.Y., and Kim, S.S., “Study on the Flow Characteristics of the Epoxy Resin w.r.t. Sizing Materials of Carbon Fibers,” Composites Research, Vol. 31, No. 6, 2018, pp. 379-384.

-

- 4. Bang, K.G., and Lee, D.G., “Design of Carbon Fiber Composite Shafts for High Speed Air Spindles,” Composite Structures, Vol. 55, No. 2, 2002, pp. 247-259.

-

- 5. Lee, D.G., Demski, N.M., Lee, D.G., and Nam, S.H., “Method for Manufacturing Metal/Fibre Composite Hybrid Propeller Shafts with Increased Reliability and Productivity,” KR Patent No. 10-1818626-0000, Jan. 2018.

- 6. Gargiulo, D.J., “Design and Development of a Power Takeoff Shaft,” Journal of Aircraft, Vol. 23, No. 12, 1986, pp. 876-880.

-

This Article

This Article

-

2021; 34(6): 380-386

Published on Dec 31, 2021

- 10.7234/composres.2021.34.6.380

- Received on Oct 6, 2021

- Revised on Oct 12, 2021

- Accepted on Oct 14, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Seong Su Kim

-

Department of Mechanical Engineering, KAIST

- E-mail: seongsukim@kaist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.