- Analysis of Powder Packing for Alumina Using Design of Experiment with Mixture and Vibration

Sangjun Jeon*, Youngshin Kim**, Daejong Yang*, ***†

* Department of Future Convergence Engineering, Kongju National University, Cheonan 31080, Korea

** Industrial Technology Research Institute, Kongju National University, Cheonan 31080, Korea

*** Department of Mechanical and Automotive Engineering, Kongju National University, Cheonan 31080, Korea- 혼합물실험계획법과 가진을 이용한 알루미나 파우더의 충진율 분석

전상준* · 김영신** · 양대종*, ***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Alumina powder is one of the widely used materials for industry, but there is a problem that the strength of the product changes depending on the powder packing state. To solve the above problem, previous studies have been conducted to increase the particle packing efficiency, but most of the existing studies analyzed the packing characteristics of millimeter-scale particles, so the physical properties are different from those of the micrometer scale. It is difficult to apply to the micrometer scale. In this paper, a three-step experiment was performed using a statistical method to increase packing using micrometer-scale alumina powder. First, a size combination with high packing and a mixing ratio were selected using the mixture test design method, and an appropriate excitation frequency was selected by analyzing the height change according to the frequency change in the vibration test apparatus. Finally, an alumina powder packing experiment was performed based on the experimental results mentioned above. As a result, it was confirmed that the maximum height variation was 42% higher than the maximum value of the 155 measurements performed when selecting the packing size combination. It is thought that this study will serve as basic data for processing and packing research using fine powder.

알루미나 파우더는 산업용으로 널리 사용되는 소재 중 하나이지만 파우더 패킹 상태에 따라 제품의 강도가 변하는 문제점이 있다. 위 문제해결을 위하여 입자 패킹효율을 높이려는 많은 선행연구들이 수행되었지만, 기존 연구는 밀리미터 스케일의 입자의 충진 특성을 분석한 것이 대부분이므로 마이크로미터 스케일과 물리적 특성이 달라, 그 선행연구 결과를 토대로 마이크로미터 스케일에 적용하기 어렵다. 따라서 본 논문에서는 마이크로미터 스케일의 알루미나 파우더를 이용하여 충진률을 높이기 위하여 통계적방법을 이용하여 3단계 실험을 수행하였다. 먼저, 혼합물시험계획법을 이용하여 충진율이 높은 크기 조합 및 혼합 비율을 선정하였으며, 진동 실험장치에서 가진 주파수 변경에 따른 충진 높이 변화를 분석하여 적정 가진 주파수를 선정하였다. 마지막으로 앞서 언급한 실험 결과값을 토대로 알루미나 파우더 충진율 시험을 수행하였다. 그 결과, 최대 높이 변화량은 충진 크기 조합 선정을 위해 수행한 최초의 실험 결과 최댓값보다 42% 향상된 것을 확인하였다.

Keywords: 충진특성(Packing characteristics), 혼합물실험계획법(Mixture experiment design), 크기 조합(Size combination), 가진 조건(Vibration condition), 혼합 비율(Mixing ratio)

알루미나(Al2O3) 파우더는 세라믹 재료 중 높은 강도 및 열적 안정성에 기인하여 산업용으로 널리 사용되는 소재 중 하나이며, 다양한 복합재료의 물리적 특성 향상을 위하여 다양한 복합재료에 많이 활용되고 있다[1].

알루미나 파우더는 히트브릿지 역할을 하여 에폭시, 콘크리트와 같은 기지재료에 첨가하거나, 상압 소결 공정을 통해 알루미나 튜브, 도가니, 플레이트 등 다양한 형태의 제품에 이용된다[2-4]. 제조된 제품은 제조 공정의 온도 및 압력뿐만 아니라 알루미나 파우더의 패킹 상태에 따라 기공율 및 제품의 강도에 영향을 미친다. 파우더 패킹은 다양한 산업 응용 분야에서 널리 사용되고 있으며 패킹 특성에 따라 제품의 안정성 및 강도 등의 성능에 영향을 미치므로 중요 문제로 다뤄지고 있다[5,6]. 패킹에 대한 효율을 향상시키기 위해 적절한 입자 크기 선정 및 최적화를 통하여 충진율을 높이는 연구가 수행되고 있다. 충진율을 높여 고밀도를 달성하기 위한 방안으로 다양한 입자 크기를 선택하고 큰 입자간 공극에 작은 입자를 채우는 방안을 제시하고 있다[7]. Sonja는 다양한 입자 크기 선택에 따른 콘크리트의 충진 모델에 관한 연구를 수행하여 기존보다 높은 강도의 콘크리트 충진 모델을 제시하였다[8]. Fuweng은 입자에 가진 주파수 등 진동 파라미터 변화에 따른 충진율 분석을 수행하였다. Naima는 실험적 연구뿐 아니라 DEM 시뮬레이션을 사용하여 가진 조건에 따른 입자의 충진 상태를 분석하였다[9]. Zhouzun Xie 등은 큐빅 입자에 3축 진동을 인가하여 충진 특성에 미치는 인자들을 분석하였다. 대부분의 선행연구는 밀리미터 크기를 갖는 입자를 대상으로 연구를 진행하였다[10]. 마이크로단위의 미세분말은 일반적으로 분말간 응집성 및 클러스터를 형성하는 친화력으로 인해 유동성이 저하되는 특성이 발생하며, 미세분말의 경우 일반 분말 크기와는 달리 다른 충진 상태를 가진다[11]. 따라서 충진에 관한 많은 연구가 진행되었음에도 불구하고 위 선행 연구 결과를 토대로 미세분말에 적용하기는 어려움이 존재하며, 미세분말에 적용이 가능한 충진 연구가 필요하다.

본 논문에서는 미세분말인 구형 알루미나 파우더를 사용하여 충진률 향상을 위한 혼합물실험계획법과 가진 실험분석을 수행하였다. 알루미나 파우더에 가진을 주어 충진높이 변화가 많이 발생하는 크기의 조합을 선정하였으며 추가실험을 통해 혼합비율을 도출하였다. 또한 파우더 크기별 진동수와 진폭을 도출하였으며 이때 파우더의 크기, 비율, 다양한 가진 조건을 적용한 결과 파우더의 충진특성이 높아짐을 확인하였다. 이러한 연구 방법은 미세분말을 사용한 공정 및 충진 연구에 기초자료로 활용할 수 있을 것으로 사료된다.

2.1 실험 장치

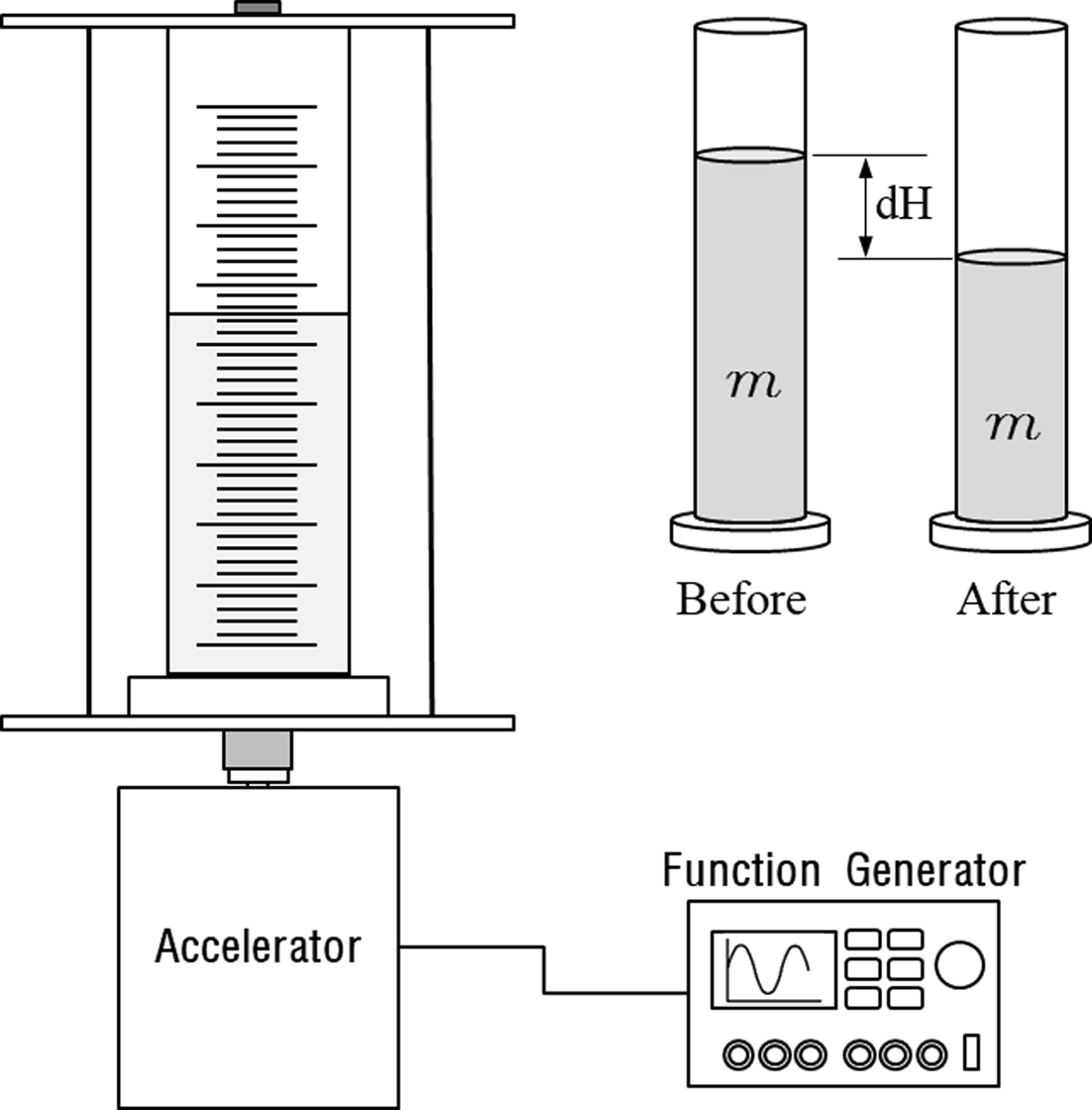

알루미나 파우더에 가진하여 변화된 높이를 측정하기 위해 Fig. 1과 같이 실험 장치를 구성하였다. 함수 발생기를 이용하여 사인파형의 신호를 진동발생기(Smart Shaker K2007E01, PCB, USA)에 전달하여 알루미나 파우더에 가진하였다. 파우더의 충진율 분석하기 위해 가진 전후 파우더의 높이 변화를(dH) 확인할 수 있는 표준 PMMA 소재 매스 실린더(내경 23.6 mm)를 사용하였으며 진동 발생기 위에 고정장치구를 이용하여 부착하였다. 그리고 Al2O3 함량이 99.7% 이상이고 평균 지름이 10 μm~50 μm인 구형 알루미나(DSP-A Series, Dongkuk R&S Co. Ltd., Korea)를 사용하였다.

2.2 시험 조건

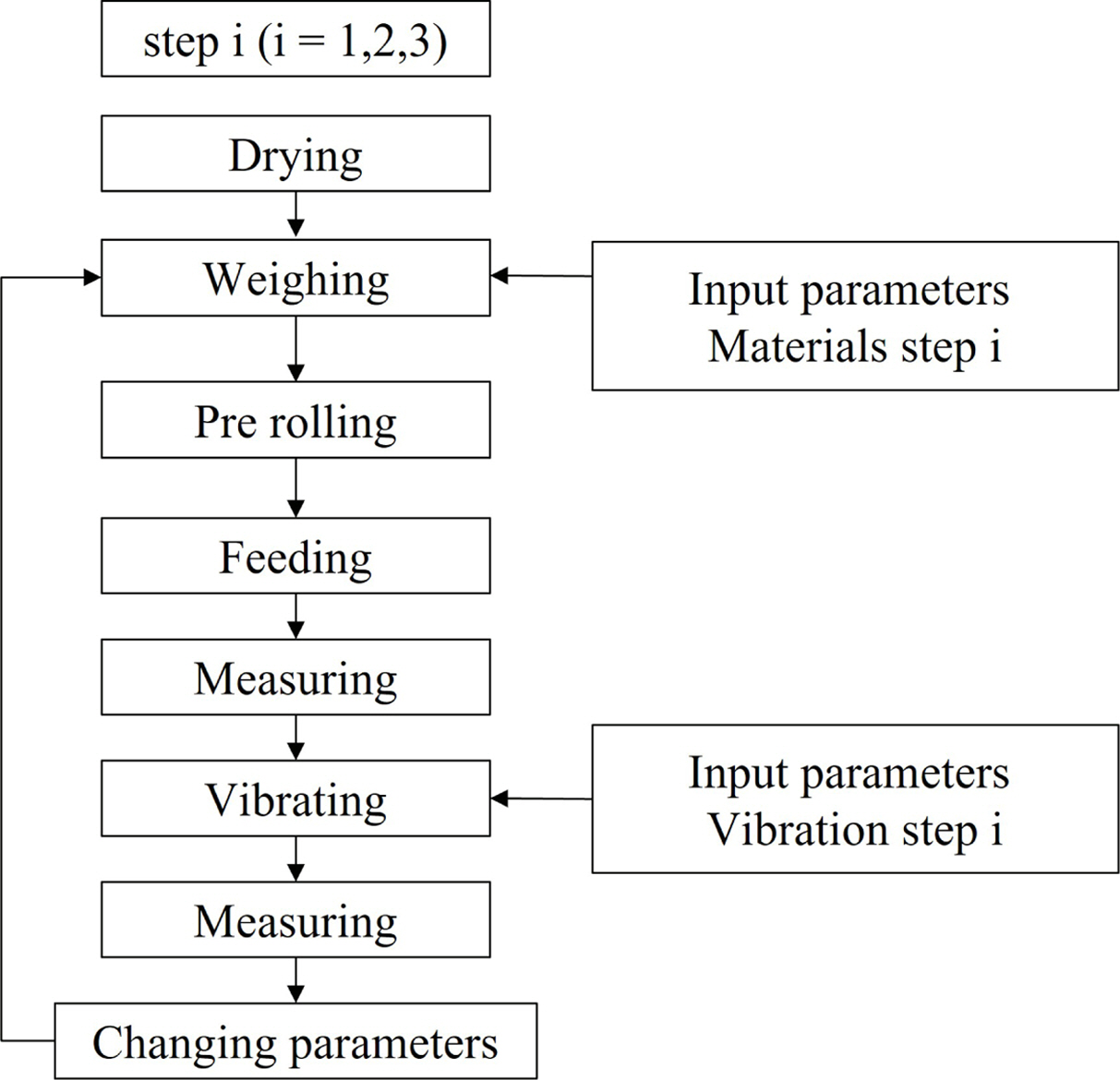

Fig. 2는 수행한 전제 실험 과정의 흐름도를 나타낸 것이다. 알루미나 분말의 습기 제거를 위해 실험 전 150 °C 오븐에서 2시간 건조를 진행하였으며, 혼합물 실험계획법에 의해 설계된 조건에 맞춰 알루미나를 계량하였다. 계량된 알루미나를 크기별로 분산시키기 위해 대형 광구병에 투입하고 롤 밀 위에서 1시간 동안 회전시켰다. 고르게 분산된 알루미나를 매스 실린더에 투입 후 가진 인가 전 초기 높이를 측정하고 가진 후 알루미나 파우더의 높이 변화를 다시 측정하였다.

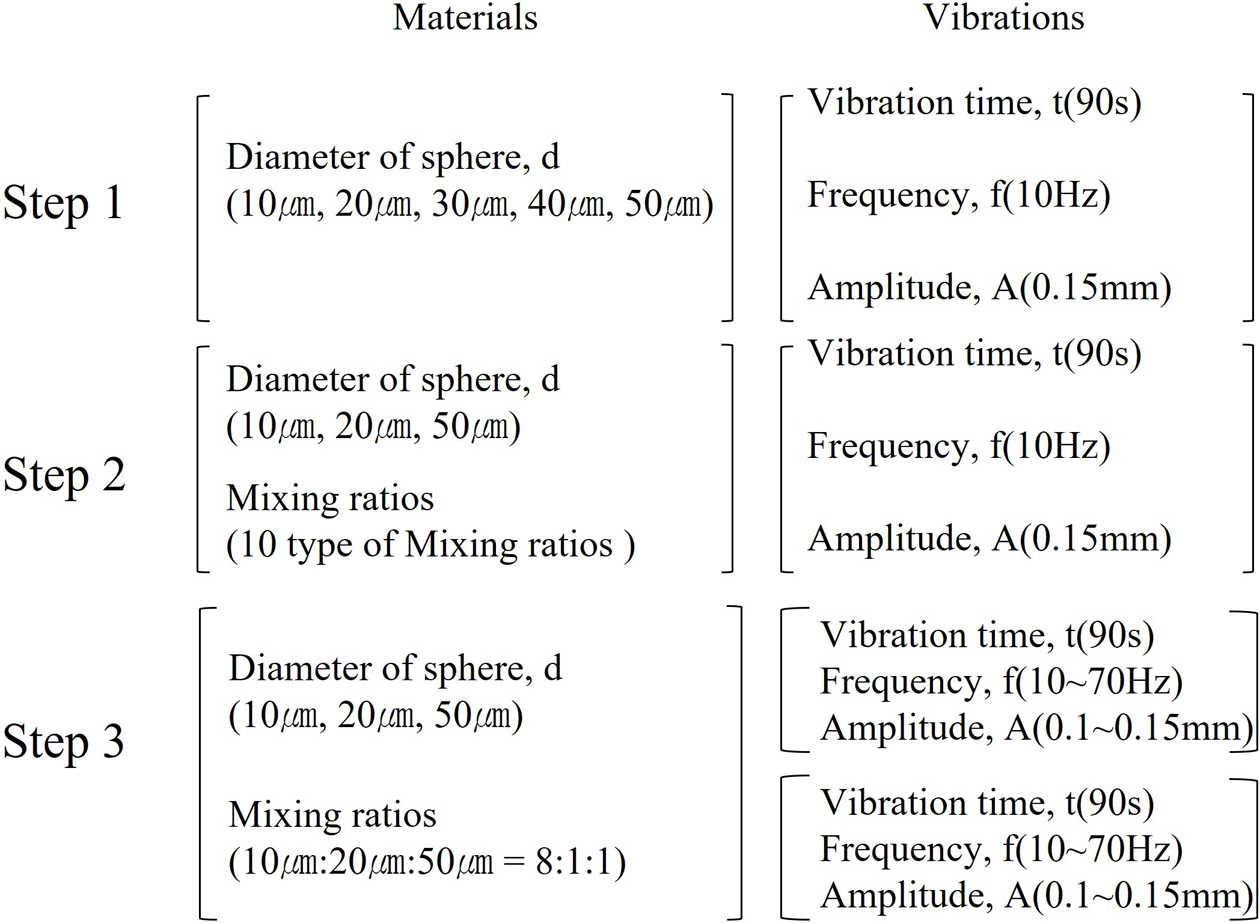

이 실험에 적용한 알루미나 파우더의 크기 및 가진 조건은 Fig. 3에 나타내었다. 알루미나 파우더의 충진률 분석을 위하여 3단계로 순차적으로 실험을 수행하였다.

1단계 실험에서 알루미나 파우더의 5가지 크기를 대상으로, 높이 변화가 가장 큰 크기 조합을 선정하기 위한 실험을 진행하였다. 크기 선정을 위한 실험은 혼합물실험계획법 중 꼭짓점 법을 이용하여 실험설계를 하였다. 실험설계 시 중앙점을 추가하여 설계를 확대하였으며, 신뢰성을 향상을 위해 전체 실험점에 대해 5회의 반복시험을 수행하였다.

2단계 실험에서는 1단계 실험 결과값을 토대로 선정된 알루미나 크기의 혼합 비율을 결정하기 위하여 실험을 진행하였다. 혼합물실험계획법을 통해 총 10번의 실험조건을 설계하였으며 5회 반복 실험을 수행하였다.

3단계 실험에서는 파우더 크기별 높이 변화가 가장 큰 가진 조건을 찾기 위하여 다양한 가진 주파수에 따른 실험을 세부 2단계로 나누어 진행하였다. 먼저 각각의 파우더 크기별로 주파수를 10 Hz에서부터 70 Hz까지 10 Hz 단위로 변경하여 시험하였다. 10 Hz 단위로 측정된 실험 결과에서 높이 변화가 큰 주파수 영역을 선정하고 1 Hz 단위로 세분화하여 추가실험을 수행하였다. 또한 진폭은 0.1 mm, 0.125 mm, 0.5 mm 3가지 수준에 대해 모두 실험하여 크기별 높이 변화를 측정하였다.

|

Fig. 1 Schematic diagram of experimental setup |

|

Fig. 2 Flowchart of experimental |

|

Fig. 3 Each step of materials and vibration conditions |

3.1 크기 조합 선정

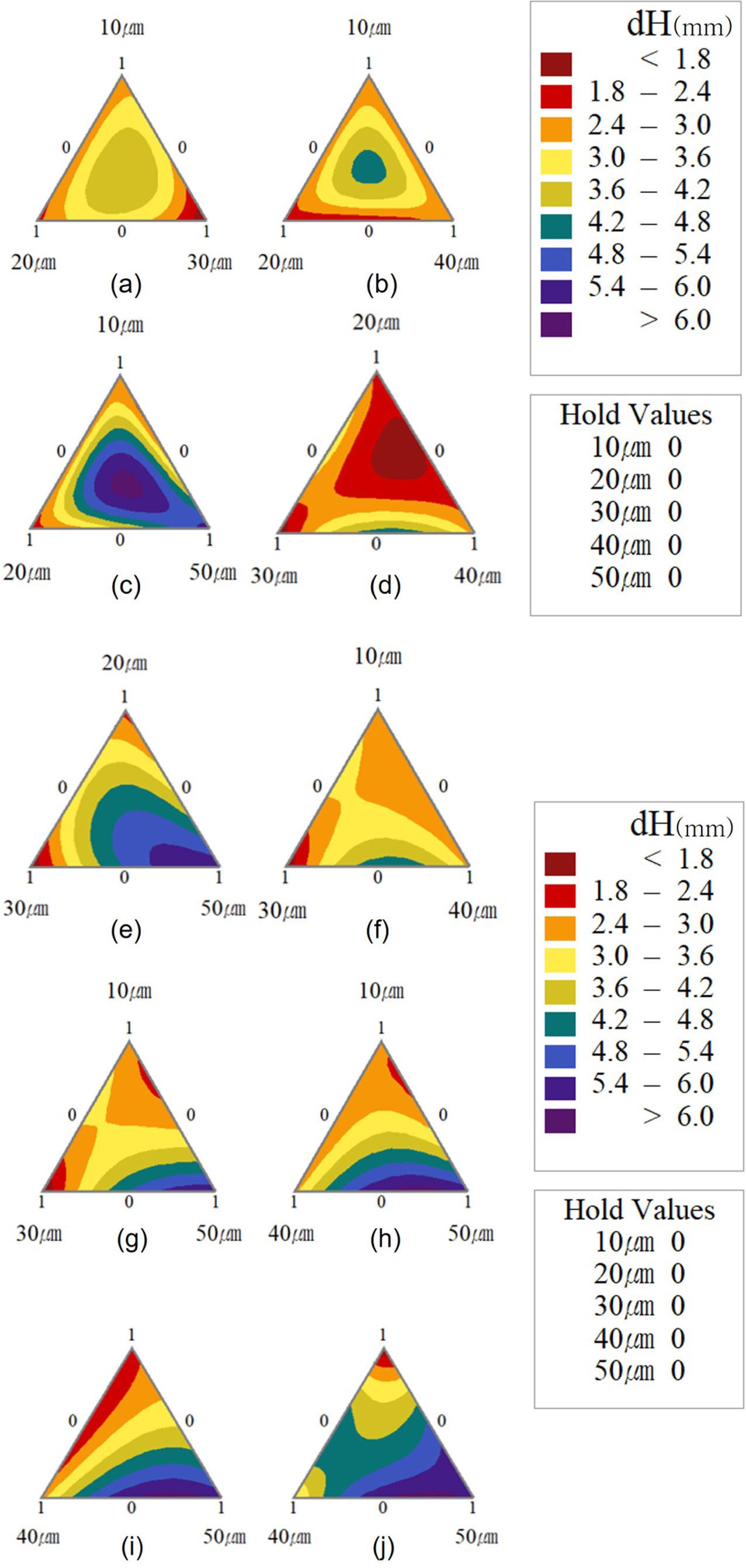

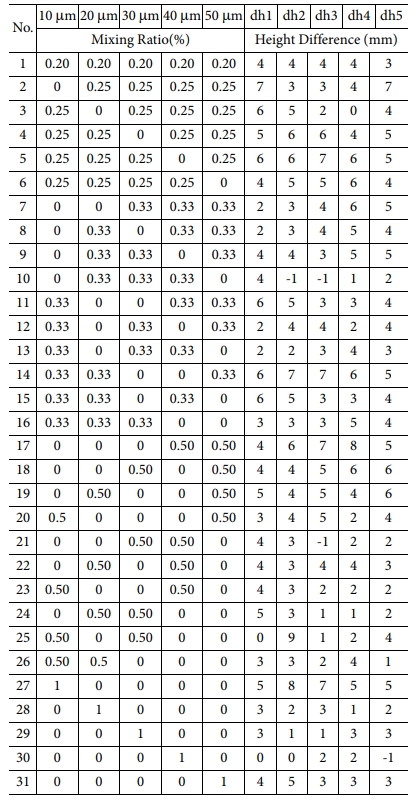

구형 알루미나 파우더 높이 변화에 영향을 미치는 크기 조합을 선정하기 위해 통계적인 분석을 수행하였다. Table 1은 31번의 실험 조건에 따른 155번의 실험 결과를 나타낸 것이다. 실험 결과값 중 양수는 구형 알루미나 파우더의 충진 높이가 낮아져 충진률이 높아진 것을 의미하며 음수는 충진 높이가 높아져 충진율이 떨어진 것을 의미한다. 실험 결과 발생한 편차는 미세분말에 가진할 때 분말간 불규칙적인 응집성을 보여주는 단적인 예이다[11]. 따라서 데이터간 신뢰도 및 정확성 확보를 위하여 반복 실험을 통한 통계적 방법을 적용하였다. 실험 데이터에 분산분석 수행 결과, 10 mm, 20 mm, 50 mm 3가지 크기의 알루미나 파우더를 혼합한 경우 높이 변화가 가장 많이 발생함을 확인하였다.

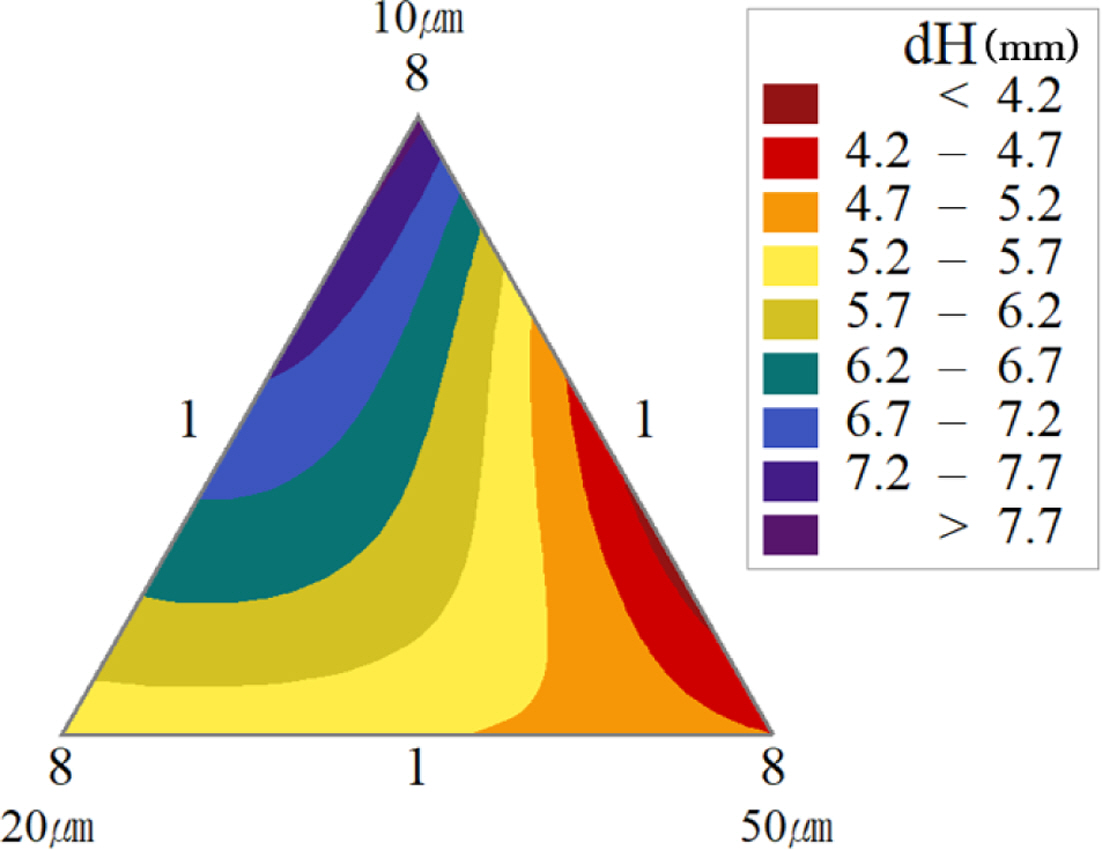

크기 별 혼합에 따른 높이 변화를 확인하기 위하여 실험 결과값을 Fig. 4와 같이 혼합물 등고선도로 나타냈다. 그래프에서 삼각형의 꼭짓점은 단일 크기의 파우더 상태에서 높이 변화를 나타내며, 선과 면은 각각 2개 3개 크기의 혼합 파우더 상태의 높이 변화를 나타낸 것이다. Fig. 4에서 알 수 있듯이 단일 크기로 충진된 경우(꼭짓점) 높이 변화가 적게 발생함을 확인할 수 있다. 두 개의 크기를 혼합한 경우(삼각형의 각 변) 대체적으로 붉은 계열의 색을 띠는 반면 3개의 크기가 혼합된 경우 붉은 계열보다 높이 변화가 더 큰 파란 계열의 색을 띠는 것을 확인하였다. 높이 변화가 가장 큰 크기 조합은 분산분석 결과와 같은 10 mm, 20 mm, 50 mm 크기를 혼합한 경우이며(Fig. 4(c)), 높이 변화율이 큰 3가지 크기를 혼합한 경우 변화율의 패턴이 단순 원형이 아닌 타원형을 나타내고 있다. 이는 크기별 동일한 혼합비율이 아닌 일정 혼합 비율로 충진할 경우 충진율이 향상될 수 있음을 알 수 있다. 또한 전체적인 그래프를 비교해 보면 작은 크기를 혼합한 경우보다 큰 크기를 혼합한 경우 높이 차이가 더 많이 발생함을 확인하였다. 이는 진동에 의해 큰 크기들 사이에 있는 공간으로 작은 크기들의 파우더가 빈 공간을 채우기 때문으로 사료된다.

3.2 혼합 비율 선정

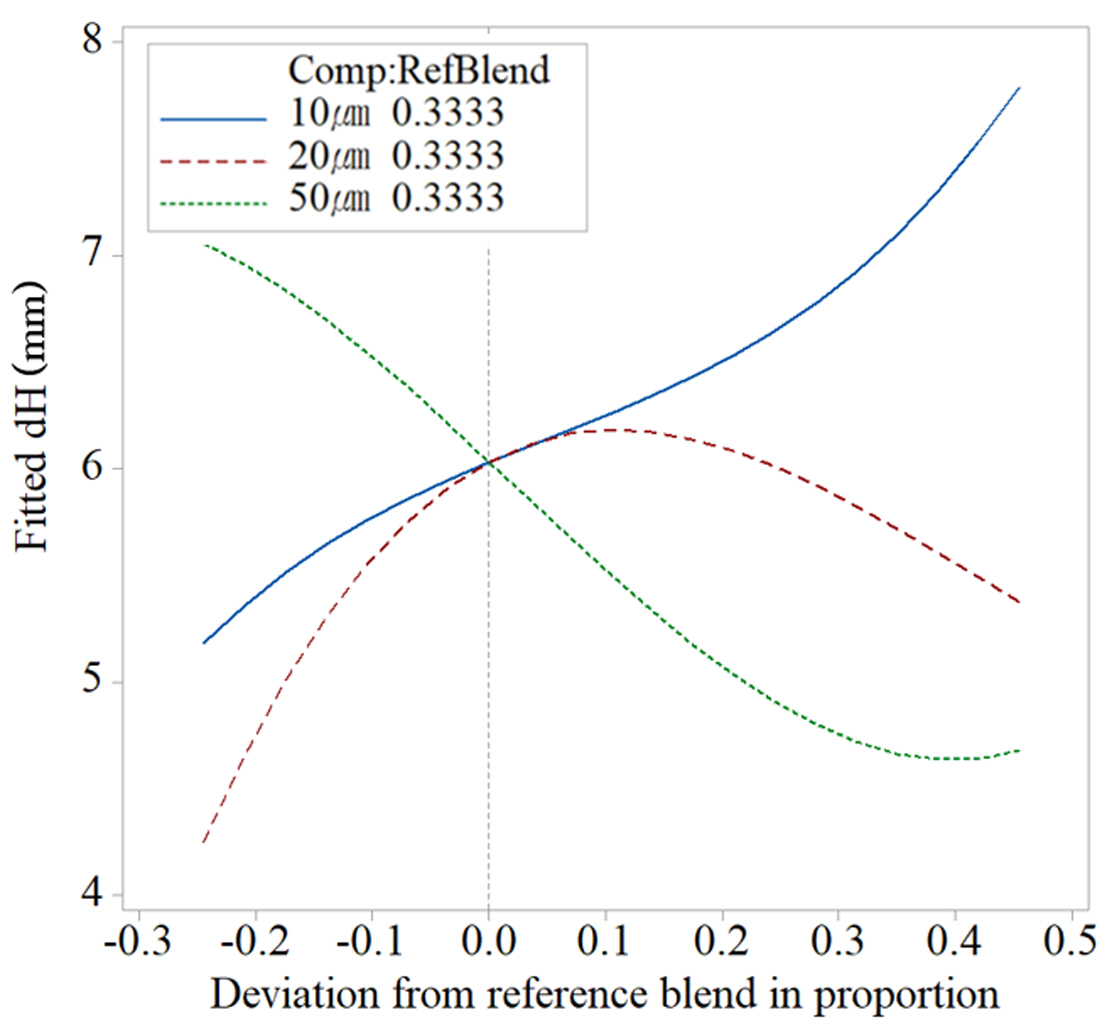

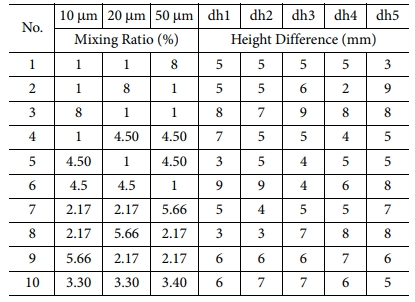

3.1절의 실험 결과를 통해 10 μm, 20 μm, 50 μm 크기 조합을 선정하였으며, 충진률을 향상하기 위한 혼합비율을 도출하였다. 혼합물 분석법을 통하여 10가지 혼합비율을 선정하였으며, 각 혼합비율에 대하여 5번씩 반복 시험을 수행하였다. 이에 따른 실험 결과를 Table 2에 나타내었다. 혼합비율에 따른 높이 변화 분석은 반응 궤적도를 이용하였다. 반응 궤적도는 혼합물을 구성하는 성분량의 변화가 반응에 영향을 미치는 효과를 그래프로 나타낸 것으로 혼합물 실험에서 널리 사용되는 방법 중 하나이다[12]. Fig. 5는 혼합비율에 따른 높이 변화 예측 반응 궤적도이다. 10 μm 크기의 구형 파우더의 비율이 증가할수록 높이 변화가 커지는 반면에 50 μm 크기의 비율이 증가할수록 높이 변화는 줄어드는 것을 확인할 수 있다. Fig. 6는 크기별 혼합비에 따른 높이 차이를 혼합물 등고선도를 이용하여 나타내었다. 높이 변화가 7.7 mm 이상으로 가장 높게 예측된 구간은 10 μm 크기가 가장 많은 꼭짓점 영역임을 확인할 수 있다. 이를 토대로 10 μm, 20 μm, 50 μm 크기에 대하여 8: 1: 1의 비율을 선정하였다. 이 비율은 앞선 호스필드 연구에서도 유사한 연구 결과가 발표된 바 있어 실험 결과의 타당성을 확인하였다.

3.3 입자 크기별 진동수 도출

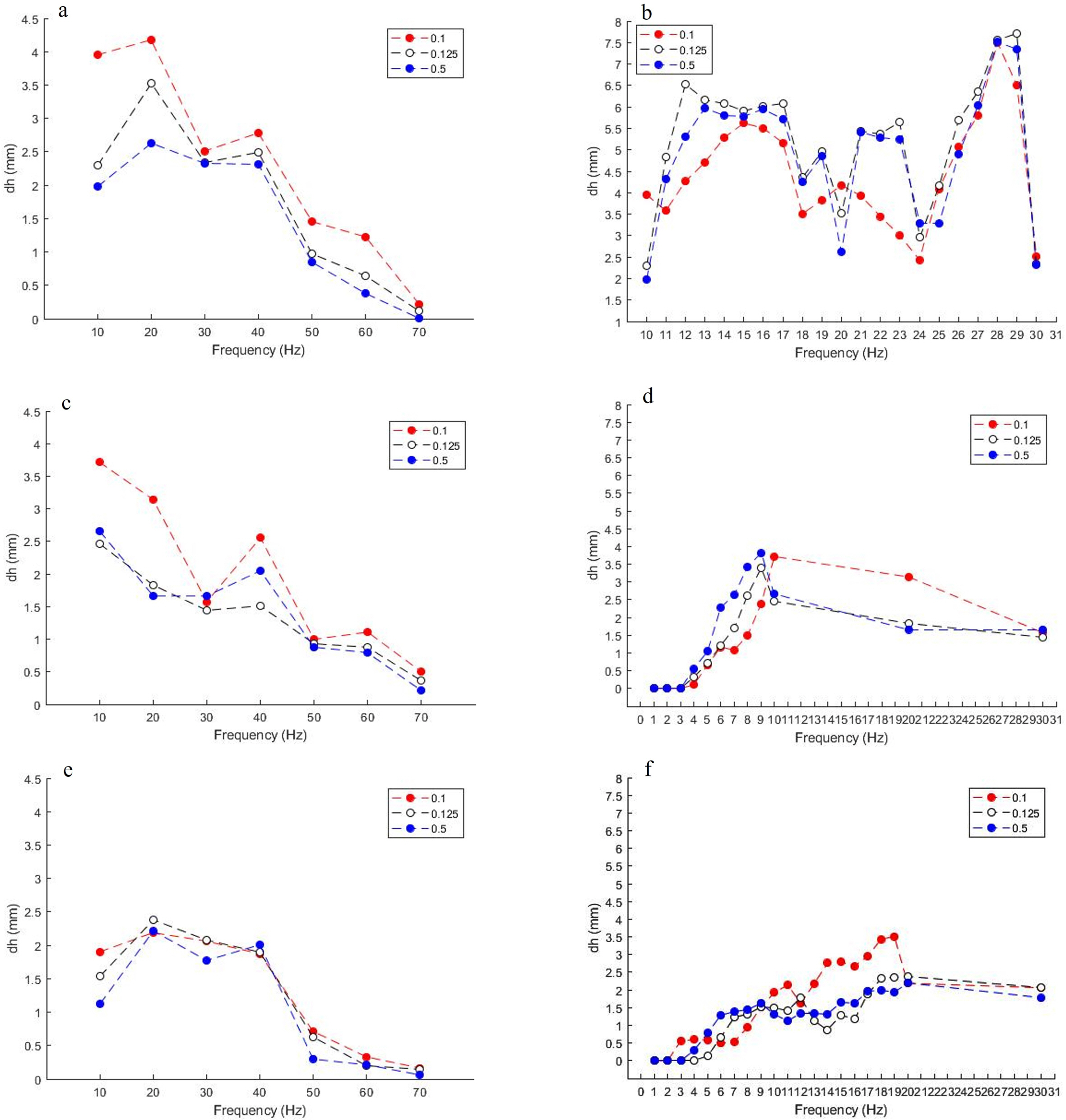

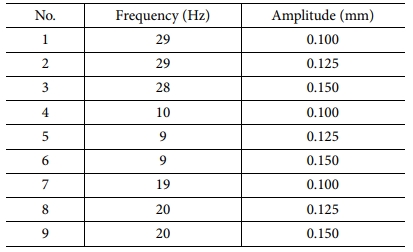

Fig. 7은 주파수, 진폭 및 알루미나 파우더의 크기 변화에 따른 높이 변화를 나타낸 것이다. 10 μm 크기의 알루미나 파우더는 1차 실험 결과 10 Hz~30 Hz 사이에서 가장 큰 높이 변화를 보인다. 이를 기초로 하여 10 Hz~30 Hz 사이의 주파수를 1 Hz 간격으로 더 세밀하게 추가 실험을 한 결과 진폭 변화에 따라 28 Hz와 29 Hz에서 가장 큰 높이 변화를 확인하였다(Fig. 7(a), (b)) 20 μm 크기의 경우 1차 실험 결과 10 Hz에서 가장 큰 변동을 나타낸다. 이를 기초로 0 Hz~ 10 Hz 사이의 주파수를 1 Hz 간격으로 추가 실험을 한 결과 진폭 변화에 따라 9 Hz와 10 Hz에서 가장 큰 높이 변화를 확인하였다(Fig. 7(c), (d)). 50 μm 크기는 1차 실험 결과 10 Hz에서 가장 큰 변동을 보인다. 이를 기초로 0 Hz~20 Hz 사이의 주파수를 1 Hz 간격으로 실험을 한 결과 진폭 변화에 따라 19 Hz와 20 Hz에서 가장 큰 높이 변화를 확인하였다. Table 3을 크기별 주파수 및 진폭을 도출한 결과이다. 1~3번 조건은 10 μm 크기에서 높이 변화가 큰 조건들이며 4~6번 조건은 20 mm 크기, 7~9번은 50 μm 크기에서 높이 변화가 큰 조건이다.

|

Fig. 4 Contour plot according to alumina size combination |

|

Fig. 5 Trace plots for delta h |

|

Fig. 6 10 µm, 20 µm, 50 µm Contour Plot according to mixing ratio |

|

Fig. 7 Results of the alumina size vibration test:(a) 1st test with Alumina Size 10 µm (b) 2st test with Alumina Size 10 µm; (c) 1st test with Alumina Size 20 µm; (d) 2st test with Alumina Size 20 µm (e) 1st test with Alumina Size 50 µm; (f) 2st test with Alumina Size 50 µm |

4.1 혼합 분말의 충진높이 측정

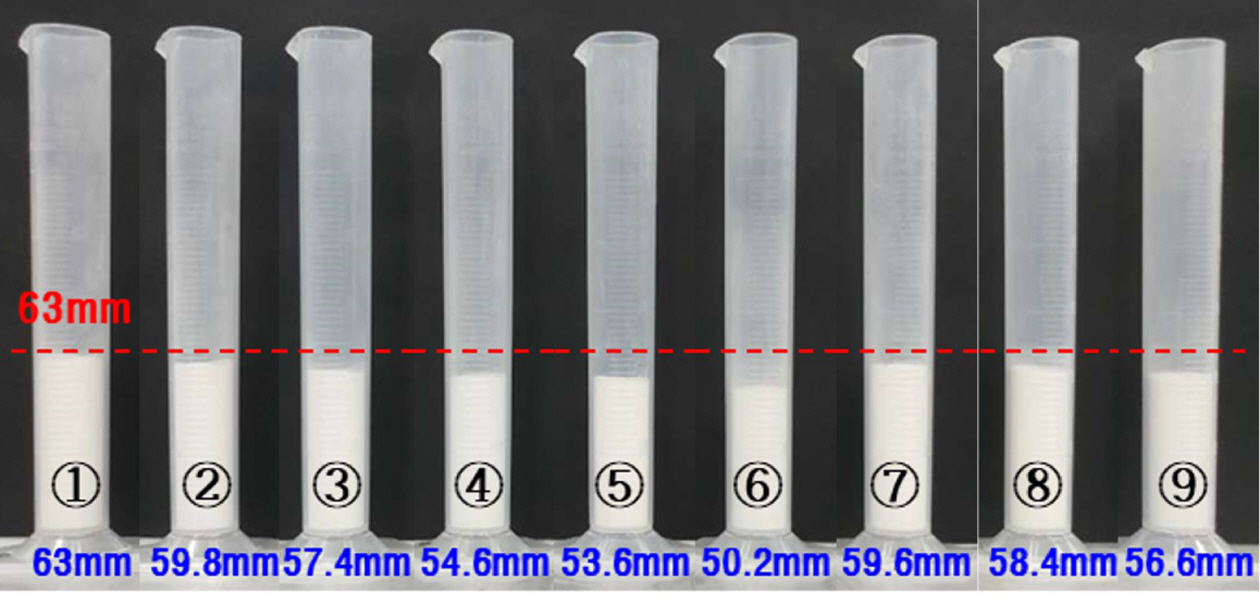

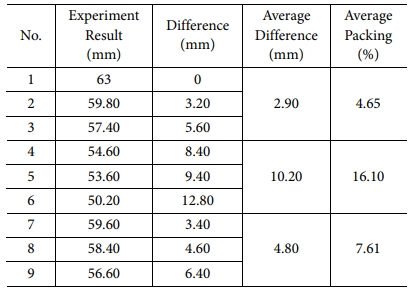

3장 실험들을 통해 선정된 알루미나 파우더의 크기 조합, 혼합비율, 주파수 및 진폭을 토대로 최종 충진 높이 변화시험을 수행하였다. 10 μm, 20 μm, 50 μm 크기의 알루미나 파우더를 8:1:1의 비율로 혼합하여 Table 3에서 제시한 9가지 시험 조건으로 시험하였다. Fig. 8과 Table 4는 총 9가지 실험조건의 결과를 나타낸 것이다. 1~3번 실험의 평균 변화 폭은 2.9 μm이고 4~6번 실험의 평균 변화량은 10.2 μm, 7~9번까지의 실험에서는 4.8 μm 정도의 변화량을 보였다. 가장 큰 높이 변화를 보인 조건은 6번 조건으로, 주파수는 9 Hz, 진폭은 0.15 μm 조건으로 12.8 μm의 높이 변화를 보였다. 이러한 높이 변화폭은 크기 선정 전의 155번 실험들 중 최대 변화폭에 비해 42% 더 높은 변화율을 나타낸다.

이러한 결과는 주파수와 진폭 선정 시 크기별 높이 변화가 가장 높았던 주파수와 진폭을 선택하였으나 평균적으로 높이 변화가 높은 10 Hz대의 주파수가 모든 크기에 영향을 주어 높이 변화를 향상시킨 것으로 사료된다.

|

Fig. 8 The amount of change in alumina powder height |

본 논문에서는 알루미나 파우더의 충진률 향상을 위한 연구로 초기 크기 선정, 혼합비 결정을 통계적 방법을 통해 수행하였다 또한 2차 주파수별 가진 실험을 하여 크기별로 높이 변동이 많이 발생하는 주파수 영역을 결정하였다.

1) 파우더의 크기 선정을 위해 혼합물 실험계획법을 이용하여 5가지 크기의 혼합 상태에 따른 높이 변화를 측정하였으며 3가지 크기의 혼합 시 가장 큰 높이 변화가 있음을 확인하였다.

2) 선정된 3가지 크기에 대하여 혼합비율을 도출하기 위한 실험을 수행하여 혼합 크기 별 비율을 도출하였으며 기존 연구와 유사한 결과가 보임을 통계적으로 확인하였다.

3) 파우더 혼합 시 충진률을 높이기 위한 방법 중 진동을 이용한 방법을 적용하였으며 크기별 가장 높이 변화가 많이 발생하는 주파수를 실험적으로 확인하였다.

4) 앞서 도출된 3가지 크기 혼합 비율에 따른 크기별 각기 다른 진동수와 진폭을 적용하여 파우더의 이동 특성이 높아짐을 확인하였다.

이 논문은 2019년 중소벤처기업부의 기업연계형 연구개발 인력양성사업(S2755803)의 지원을 받아 수행된 연구임. This paper was supported by the Human Resource Training Program(S2755803) for business-related research and development of Ministry of SMEs and Startups in 2019.

- 1. Azar, M., Palmero, P., Lombardi, M., Garnier, V., Montanaro, L., Fantozzi, G., and Chevalier, J., “Effect of Initial Particle Packing on the Sintering of Nanostructured Transition Alumina,” Journal of the European Ceramic Society, Vol. 28, No. 6, 2008, pp. 1121-1128.

-

- 2. Choi, J.R., and Park, S.J., “A Study on Thermal Conductivity and Fracture Toughness of Alumina Nanofibers and Powders-filled Epoxy Matrix Composites,” Polymer, Vol. 37, No. 1, 2012, pp. 47-51.

-

- 3. Kim, C.S., and Lee, H.B., “Synthesis of Alumina-Silica ceramic armor material,” Composites Research Vol. 18, No. 6, 2005, pp. 40-47.

- 4. Li, H., and Zheng, W., “Enhanced Thermal Conductivity of Epoxy/Alumina Composite Through Multiscale-disperse Packing,” Journal of Composite Materials, Vol. 55, Issue 1, 2020, pp. 17-25.

-

- 5. An, X.Z., Li, C.X., Yang, R.Y., Zou, R.P., and Yu, A.B., “Experimental study of the Packing of Mono-sized Spheres Subjected to One-dimensional Vibration,” Powder Technology, Vol. 196, Issue. 1, 2001, pp. 50-55.

-

- 6. Blair, D.L., Mueggenburg, N.W., Marshall, A.H., Jaeger, H.M., and Nagel, S.R., “Force Distributions in Three-dimensional Granular Assemblies: Effects of Packing Order and Interparticle Friction,” Physics Review E, Vol. 63, No. 4, 2001, 041304.

-

- 7. An, X.H., Yang, R.Y., Dong, K.J., and Yu, A.B., “DEM Study of Crystallization of Monosized Spheres under Mechanical Vibrations,” Computer Physics Communications, Vol. 182, Issue 9, 2011, pp. 1989-1994.

-

- 8. Sonja, A.A.M., Fennis, J.C., Walraven, J.A., and Den, U., “The Use of Particle Packing Models to Design Ecological Concrete,” Heron, Vol. 54, No. 2/3, 2009, pp. 185-204.

- 9. Zhang, F., Cronin, K., Lin, Y., Liu, C., and Wang, L., “Effects of Vibration Parameters and Pipe Insertion Depth on the Motion of Particles Induced by Vertical Vibration,” Powder Technology, Vol. 333, 2018, pp. 421-428.

-

- 10. Li, C.X., Zou, R.P., Pinson, D., Yu, A.B., and Zhou, Z.Y., “An Experimental Study of Packing of Ellipsoids under Vibrations,” Powder Technology, Vol. 361, 2020, pp. 45-41.

-

- 11. Ku, N., Hare, C., Ghadiri, M., Murtagh, M., Oram, P., and Haber, R.A., “Auto-granulation of Fine Cohesive Powder by Mechanical Vibration,” Procedia Engineering, Vol. 102, 2015, pp. 72-80.

-

- 12. Pattarino, F., Piepel, G., and Rinaldi, M., “Improvement of a Mixture Experiment Model Relating the Component Proportions to the Size of Nanonized Itraconazole Particles in Extemporary Suspensions,” European Journal of Pharmaceutical Sciences, Vol. 117, 2018, pp. 297-300.

-

This Article

This Article

-

2021; 34(5): 330-336

Published on Oct 31, 2021

- 10.7234/composres.2021.34.5.330

- Received on Oct 21, 2021

- Revised on Oct 25, 2021

- Accepted on Oct 30, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Daejong Yang

-

* Department of Future Convergence Engineering, Kongju National University, Cheonan 31080, Korea

*** Department of Mechanical and Automotive Engineering, Kongju National University, Cheonan 31080, Korea - E-mail: daejong@kongju.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.