- A Study on Microstructure and Mechanical Properties of TiC/Steel Composites Fabricated by Powder Metallurgy Process

Jihye Lee*, **, Seungchan Cho*, Hansang Kwon**, Sang-Kwan Lee*, Sang-Bok Lee*, Daeha Kim***, Junghwan Kim*†

* Composites Research Division, Korea Institute of Materials Science, Changwon, Korea

** Department of Advanced Material Engineering, Pukyong National University, Busan 48547, Korea

*** DAT Advanced Material, Dangjin, Korea- 분말야금공정으로 제조된 TiC/steel 금속복합재료의 미세조직 및 기계적 물성 연구

이지혜*, ** · 조승찬* · 권한상** · 이상관* · 이상복* · 김대하*** · 김정환*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this study, TiC/steel metal matrix composites were fabricated by powder metallurgy process using Fe-alloy powders with 3 wt.% Cr and 10 wt.% Cr, respectively, as matrix material. Subsequently, the composite samples were heat treated by the annealing and quenching-tempering(Q-T), respectively, to understand the effect of heat treatment on the mechanical properties of the composites. The correlation between microstructure and structural strength depending on the chromium content and the heat treatment conditions was studied through tensile, compressive, and transverse rupture test and microstructural analysis. In the case of TiC/steel composite containing 10 wt.% Cr, the tensile strength and transverse rupture strength at room temperature were significantly lowered by the influence of coarse chromium carbide formed at the TiC/steel interface. On the other hand, both TiC/steel composites containing 3 wt.% Cr and 10 wt.% Cr showed much higher compressive strength of about 4 GP after quenching-tempering compared to the annealed specimens regardless of the presence of the chromium carbide.

본 연구에서는 3 wt.%, 10 wt.% Cr이 함유된 Fe-합금 분말을 기지 금속으로 하여 분말야금공정을 통해 TiC/steel 금속복합재료를 제조하였다. 이후 복합재료의 기계적 물성에 미치는 열처리의 영향을 고찰하고자, 어닐링 열처리 및 {{{EQUATIONS}}}칭-템퍼링 열처리를 실시하였다. 인장, 압축 그리고 항절력 시험과 미세조직 분석을 통하여 Cr 함량 및 열처리 조건에 따른 미세조직의 변화와 구조적 강도 변화의 연관성을 고찰하였다. 10 wt.% Cr을 함유한 TiC/steel의 경우, TiC/steel 계면에서 형성된 조대한 Cr carbide의 영향으로 상온 인장강도 및 항절력이 크게 저하하였다. 이에 반해 압축강도에서는 Cr이 3 wt.%, 10 wt.% 함유된 TiC/steel 복합재료 모두 Cr carbide의 유무와 관계없이 어닐링 열처리 시편에 비해 {{{EQUATIONS}}}칭-템퍼링 열처리 후 약 4 GPa에 달하는 높은 압축강도를 보였다.

Keywords: 금속복합재료(Metal matrix composite), 분말 야금(Powder metallurgy), 열처리(Heat treatment), 티타늄 카바이드(Titanium carbide), 크롬 카바이드(Chromium carbide)

최근 기기의 고속화 및 고기능화 등에 따라 극한환경에서 적용이 가능한 소재들의 필요가 증가하고 있고, 이에 따라 단일 소재의 한계를 극복할 수 있는 복합재료에 대한 연구가 활발히 진행되고 있다[1-3]. 그 중 세라믹 입자 강화 Fe계 금속복합재료(Metal Matrix Composite; MMC)는 Fe계 합금 기지에 세라믹 강화재를 분산시켜 철강소재보다 가벼우면서도, 우수한 고온 강도, 경도, 내마모성, 내산화성 등을 가지는 소재이다. 그 중, TiC는 높은 경도(92 HRC)와 탄성율(439 GPa), 고융점(3160oC) 특성으로 인해 내마모 부품 소재로 적용되고 있으나 치밀화가 어렵고 인성이 낮아서 Ni, Fe 등의 천이 금속들과 복합재료 형태로 주로 사용되어져 왔다. 특히 Fe계 합금과는 우수한 젖음성을 가지고 복합재료 제조 시 우수한 계면을 형성하기 때문에 Fe계 금속복합재료의 강화재로 많이 사용되고 있다. 특히, 10~17 wt.% Cr을 함유하는 TiC 강화 Fe-합금기지 복합재료는 주로 공구강을 대체하기 위한 목적으로 제조되어, 내마모 또는 내부식 및 내산화 특성에 대한 연구가 주로 이루어져 왔지만[4-6], 상대적으로 구조재료로 사용되기 위한 기본 물성인 인장 및 압축강도, 항절력 등에 대한 체계적인 연구는 부족한 실정이다. 현재 분말야금 공정으로 제조된 TiC 강화 Fe-합금기지 복합재료는 압연롤, 가이드롤, 공구, 다이 및 마모부품으로 상용화되어 사용되고 있으며, 주로 Cr을 다량 함유하는 마르텐사이트계 스테인리스강이나, Mo, W 등 강화 합금원소를 첨가하여 경도를 향상시킨 금형강 및 공구강이 사용된다[5,7].

강 내 일정량 이상 Cr을 함유하게 되면 Cr은 강 내 용해된 C와 반응하여 Cr carbide를 생성한다. Lin[8]은 강 내 Cr이 6 wt.% 이상 함유하게 되면 기지 금속에서부터 M3C, M7C3, M23C6 형태의 Cr carbide가 생성되는 것으로 보고하였으며, 일정량의 경질의 Cr carbide는 내마모성 향상에 영향을 미친다고 보고되고 있다[9,10].

따라서 본 연구에서는 Cr carbide 유무에 따른 미세조직 및 구조적 강도 변화를 평가하고자 일반적으로 Cr carbide가 생성된다고 알려져 있는 10 wt.% Cr의 Fe-합금 분말과 문헌에서 알려진 Cr carbide 형성 조건인 6 wt.% Cr 이하의 3 wt.% Cr Fe-합금 분말을 사용하여 Cr carbide 생성을 제어하였다. 또한, 어닐링 열처리 및 퀜칭-템퍼링 열처리를 각각 수행하여 열처리 조건에 따른 미세조직의 변화와 기계적 강도 변화의 연관성을 연구하였다.

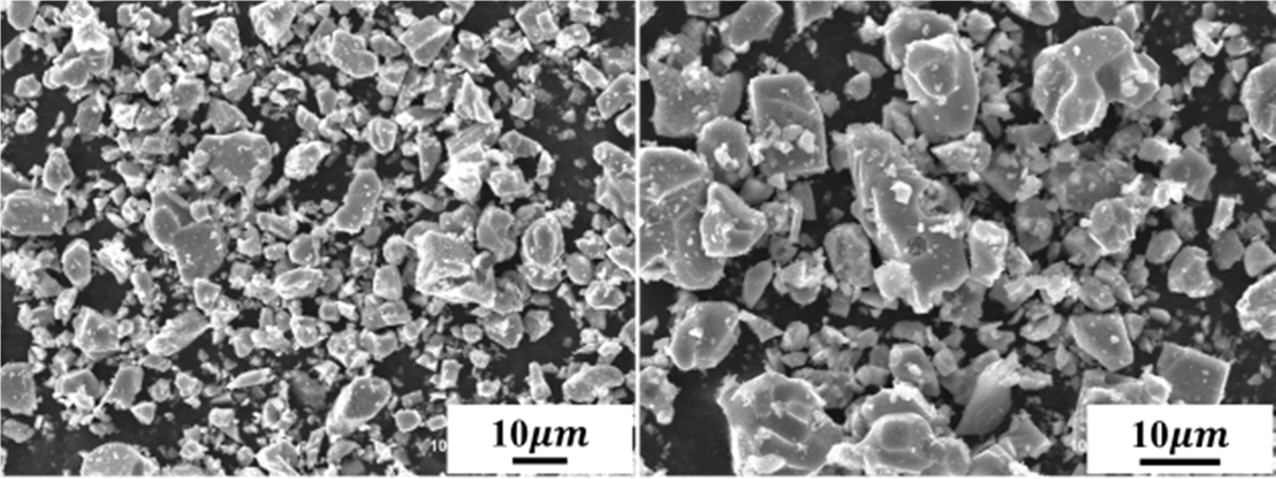

2.1 금속복합재료 제조

강화재는 평균 입도 3.2 mm의 TiC (Changsha Langfeng Metal Materials Co., Ltd.) 분말을 사용하였으며, 주사전자현미경으로 분석한 분말의 형상을 Fig. 1에 나타내었다. 기지재는 Cr 함량이 다른 두 종류의 Fe-합금 분말을 사용하였으며, 두 종류의 TiC/steel 금속복합재료를 제작하였다. Fe-합금 분말의 조성은 Table 1에 나타내었다. 분말 혼합을 위해 기지재 및 강화재 원료분말을 55:45 체적비로 하여 N-헥산을 용매로 95 rpm, 48시간 동안 볼밀링하였다.

혼합 분말은 냉간 정수압 공정(Cold isostatic press)을 이용하여 70 MPa로 성형하였으며, 이후 진공 챔버 내 1400oC에서 소결하여 복합재를 제조하였다. 제조된 복합재의 치밀화를 위하여 1320oC, 100 MPa 압력으로 열간 정수압 성형(Hot isostatic pressing)을 실시하였다.

2.2 금속복합재료 열처리

소결 및 열간 정수압 성형으로 제조된 두 TiC/steel 금속복합재료의 열처리에 따른 미세조직 및 기계적 특성을 비교하기 위해 어닐링 열처리 및 퀜칭-템퍼링 열처리를 수행하였다. 어닐링 열처리의 경우 870oC에서 1시간동안 유지 후 노냉하였으며, 퀜칭-템퍼링 열처리는 1050oC에서 1시간 유지한 뒤 유냉 후 다시 200oC에서 1시간 유지 후 유냉하였다.

2.3 미세조직 및 특성 평가

제조된 복합재료의 미세조직 분석을 위하여 방전가공으로 f20×5t 크기의 시편을 준비한 뒤, 2400 grit SiC 연마지를 사용하여 조연마하고 diamond paste를 이용하여 1/4 mm까지 경연마 한 뒤 에탄올로 세척하여 열풍건조 하였다. 연마가 끝난 시편은 3 wt.% Nital 용액으로 에칭한 뒤 주사전자현미경(JSM–6610LV, JEOL)을 이용하여 미세조직 분석을 진행하였으며, SEM-EDS 맵핑을 사용하여 TiC/steel 금속복합재료의 성분분석을 실시하였다.

제조된 두 금속복합재료의 물성을 평가하기 위해 상온 인장 및 압축 시험과 항절력 시험을 진행하였으며, 로크웰 경도(C scale)를 측정하였다. 상온 인장 및 압축시험은 만능 재료시험기(5882 model, Instron)를 이용하여 strain rate 5 × 10-4 /s로 시험을 진행하였으며, 경도는 로크웰 경도기(HR-210MR, Mitutoyo)를 사용하여 7회 측정 후 편차가 큰 2회 값을 버리고 평균값을 계산하였다. 항절력 시험은 ASTM B528 규격에 의거하여 수행하였다.

|

Fig. 1 SEM images of TiC powder |

|

Table 1 Chemical compositions of steel matrices and volume fraction of TiC/steel composites |

3.1 미세조직 및 상 분석

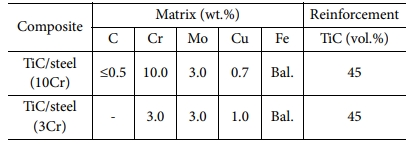

Fig. 2는 Cr 함량이 다른 두 TiC/steel 금속복합재료의 어닐링 열처리 후 조직관찰 결과이다. 약 10 mm

의 조대한 TiC 입자와 볼밀링에 의해 기계적으로 파쇄된 미세한 TiC 입자(수백 nm~3 mm)가 균일하게 분포되어 있는 것이 관찰되었다. 일반적으로 금속복합재료 제조 시 TiC 입자는 고온의 소결 공정에서 확산으로 인한 고용-재석출 과정을 통해 성장이 진행되는 것으로 알려져 있으며[7], 본 연구에서 제조된 두 시편에서 관찰되는 TiC 입자들의 크기가 비슷한 것으로 보아, 각 시편에서 TiC 입자들은 유사한 속도로 성장된 것으로 보인다. 또한, TiC와 Fe-합금기지간 우수한 젖음성으로 인해 두 시편 모두 결함이 거의 관찰되지 않는 건전한 조직이 확인되었다.

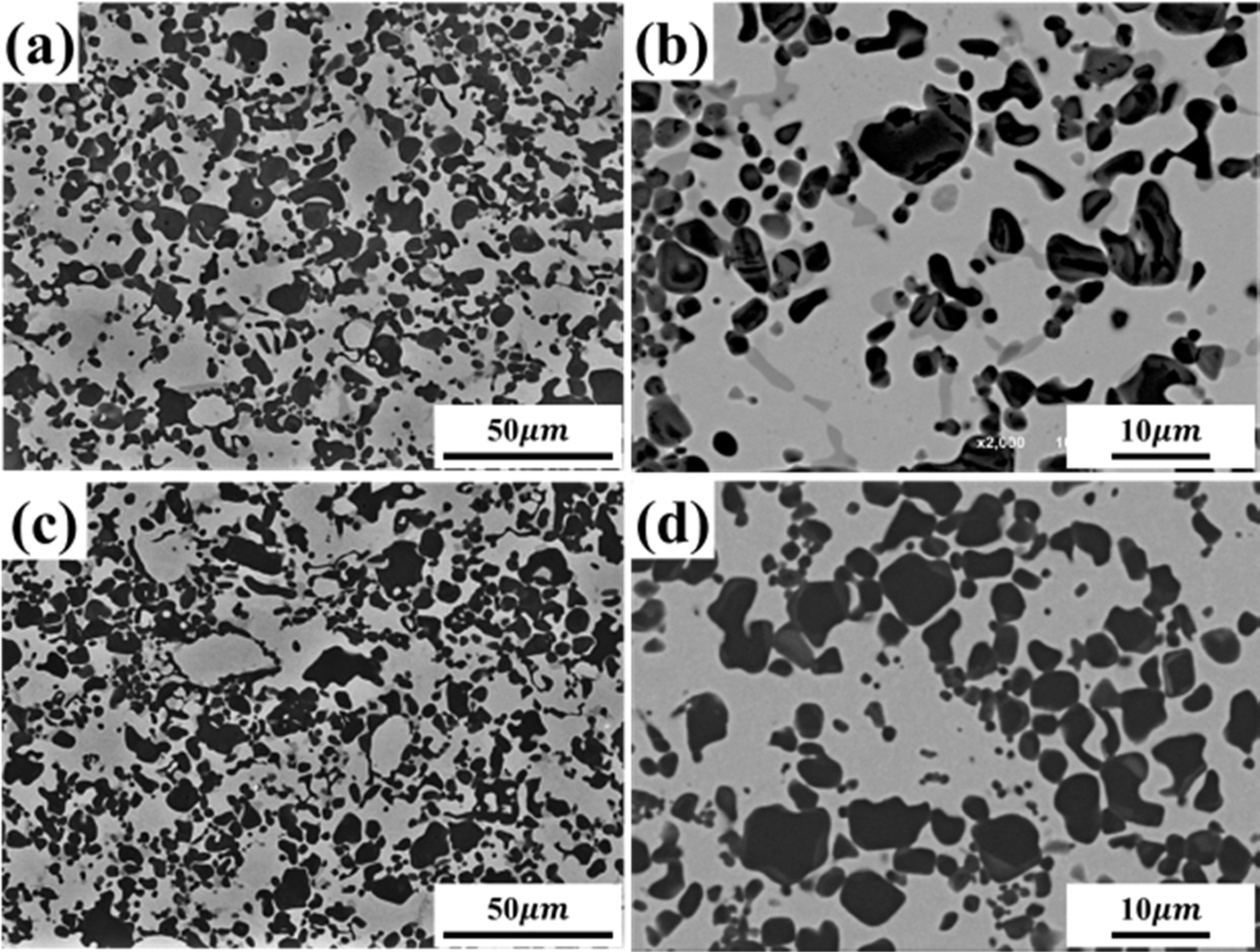

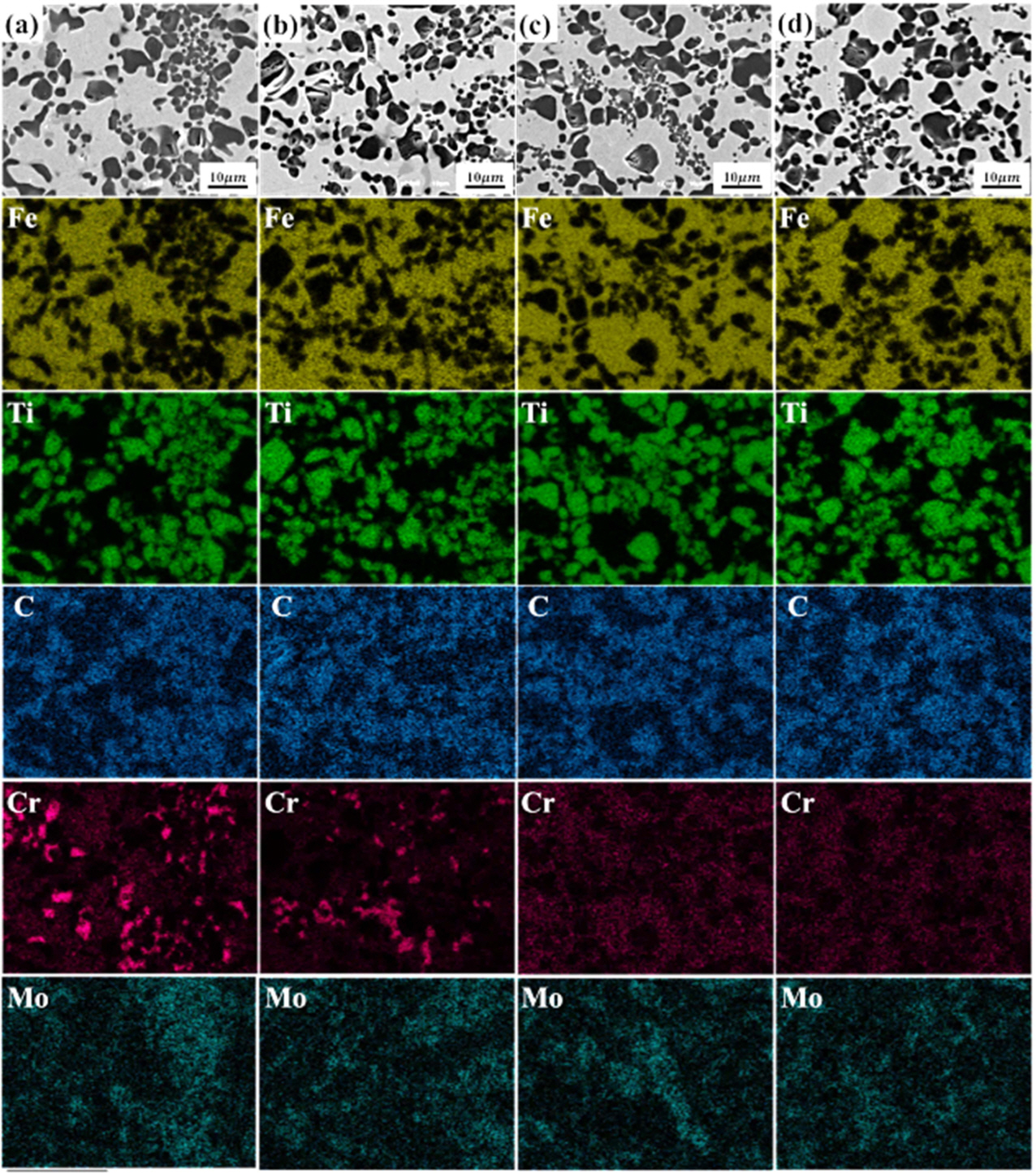

Fig. 3은 Cr 함량과 열처리 조건이 다른 TiC/steel 금속복합재료 시편을 에칭한 후 주사전자현미경으로 관찰한 결과이다. Fig. 3(a)는 TiC/steel(10Cr) 복합재료의 어닐링 열처리 후 미세조직으로, 기지금속인 steel 내에 페라이트 기지상과 페라이트 결정립 내 수백 nm~1 mm 크기의 석출물이 균일하게 분포되어 있으며, 미세한 석출물(Fine precipitation)로 나타내었다. TiC 입자 사이에는 bridging 형상의 석출물이 관찰되며, 조대한 석출물(Coarse precipitation)로 나타내었다. Fig. 3(b), 3(c)는 TiC/steel(10Cr) 복합재료의 퀜칭-템퍼링 열처리 후 미세조직으로, 마르텐사이트 및 소량의 페라이트가 기지조직으로 관찰되며 조대한 석출물은 크기 및 분율 변화는 없으나, 기지 내 균일하게 생성된 미세 석출물은 확연히 감소하였다.

Fig. 3(d)는 TiC/steel(3Cr) 복합재료의 어닐링 열처리 후 미세조직으로, 페라이트와 시멘타이트(Fe3C)가 층상으로 배열되어 있는 펄라이트가 관찰된다. Fig. 3(e), 3(f)는 TiC/steel(3Cr) 복합재료의 퀜칭-템퍼링 열처리 후 미세조직으로, 기지금속은 마르텐사이트 조직을 가지는 것으로 확인되며, TiC/steel(10Cr) 복합재료와 달리 미세한 석출상은 관찰되지 않았다.

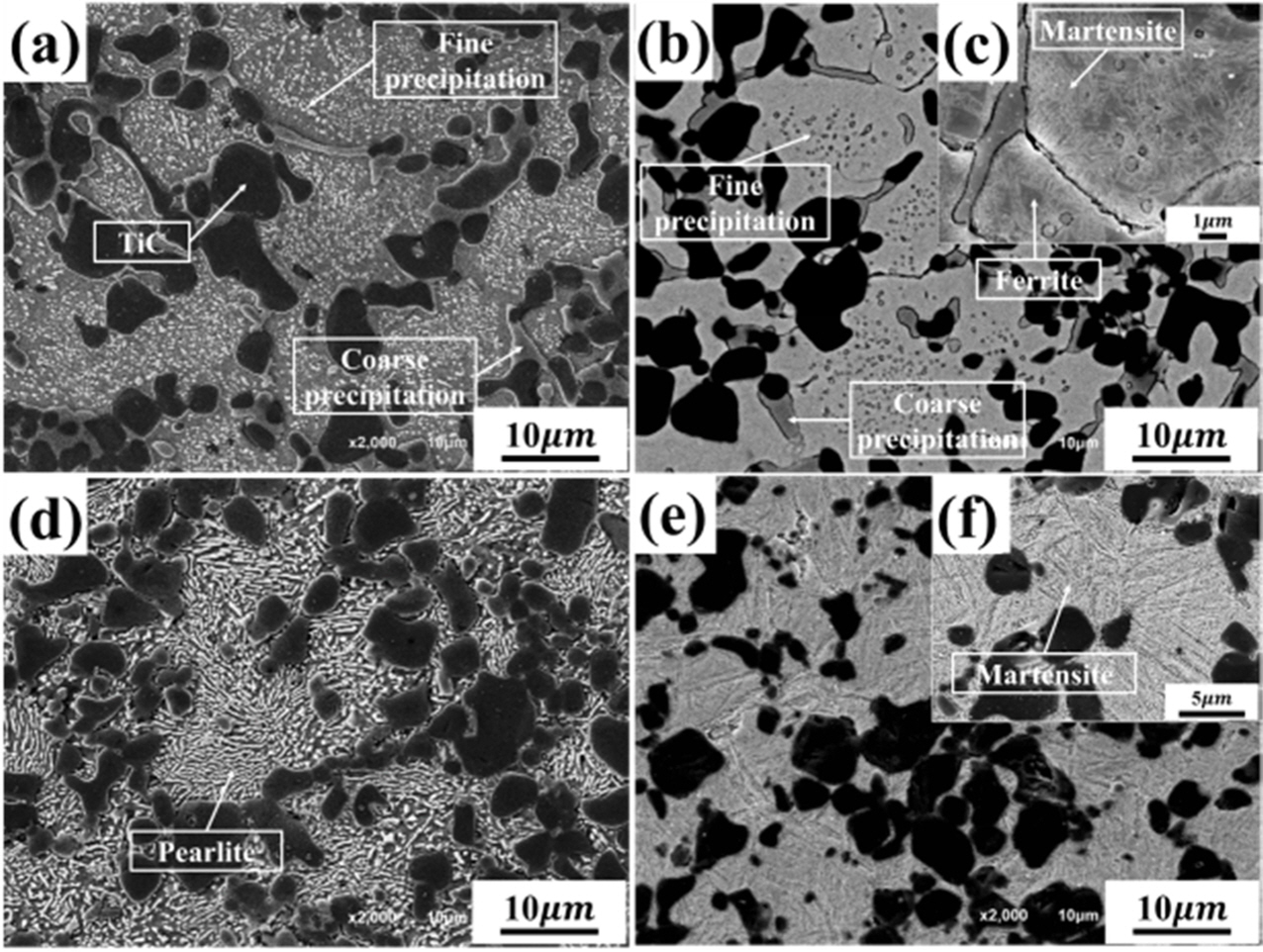

Fig. 4는 Cr 함량과 열처리 조건이 다른 TiC/steel 금속복합재료 시편의 SEM-EDS 맵핑 성분분석을 수행한 결과이다. Fig. 4(a)는 어닐링 열처리후 TiC/steel(10Cr) 복합재료 시편으로, 이 시편에서 관찰되는 조대한 석출물은 Cr과 C으로 구성된 Cr carbide인 것으로 판단된다. Fig. 4(b)는 퀜칭- 템퍼링 후 TiC/steel(10Cr) 복합재료 시편으로, TiC/steel (10Cr) 복합재료의 어닐링 열처리 시편과 유사하게 조대한 석출물은 Cr carbide로 확인된다.

Fig. 4(c), 4(d)는 각각 TiC/steel(3Cr) 복합재료의 어닐링 열처리 및 퀜칭-템퍼링 열처리 후의 성분분석 결과이며, TiC/steel(3Cr) 복합재료에서는 두 열처리 조건에서 모두 Cr carbide로 판단되는 석출상은 관찰되지 않았고, Cr이 기지 전체에 균일하게 분포되어 있는 것을 확인할 수 있다.

어닐링 열처리 후 기지금속의 미세조직 차이는 다음과 같다. Cr carbide가 형성된 TiC/steel(10Cr)에서는 페라이트가 형성된 것과 달리, Cr이 기지금속에 고용되어 있는 TiC/steel(3Cr)에서는 펄라이트가 형성되었다. TiC/steel(10Cr) 복합재료에서는 높은 Cr 함량에 의해 기지 금속 내 C은 Cr carbide를 형성하는데 소모되어 기지의 C 함량의 감소와 함께 페라이트 조직이 형성되는 것으로 보인다. TiC/steel(3Cr) 복합재료의 경우에는 낮은 Cr 함량에 의해 Cr carbide를 형성하지 않고, 기지 금속 내 높은 C 함량으로 인하여 어닐링 열처리 후 페라이트와 Fe3C상이 층상으로 발달된 펄라이트 조직이 형성된다.

참고문헌을 보면, Fe-합금 내 높은 함량의 Cr 함유 시 MC, M3C, M7C3, M23C6 등 다양한 형태의 carbide가 생성되는데[8-11], 특히 Cr 함량이 높은 TiC/steel 복합재료에서는 TiC 입자 사이에 bridging 형상의 조대한 M7C3 상이 생기는 것으로 보인다[12]. ThermoCalc 소프트웨어 계산 결과로부터, M7C3은 1200oC 이상의 고온에서도 안정한 상으로 존재하지만, M23C6 석출물의 경우 약 700oC 이상에서 Fe내에 고용되는 것으로 확인된다[13,14]. 따라서, 870oC에서의 어닐링 열처리와 1050oC 퀜칭-템퍼링 열처리 후의 TiC/steel (10Cr) 복합재료에서 모두 관찰된 조대한 Cr 석출물은 함량 및 크기 변화가 관찰되지 않는 것으로 보아 M7C3 형태의 carbide인 것으로 판단되며, 어닐링 열처리 시편에서 기지내 균일하게 분포된 미세 석출물은 어닐링 열처리 후 노냉 과정에서 700oC 이하에서 미세하게 석출되는 M23C6인 것으로 판단된다. 퀜칭-템퍼링 열처리 시편에서 관찰된 미세한 석출물 역시 M23C6인 것으로 판단되며, 석출물의 양이 크게 감소된 이유는 빠른 냉각에 의해 기지 내의 Cr과 C가 carbide를 형성하지 못하고 고용되어 마르텐사이트 조직을 형성하고, 200oC 템퍼링 중에도 carbide 생성은 억제되었을 것이라 판단된다.

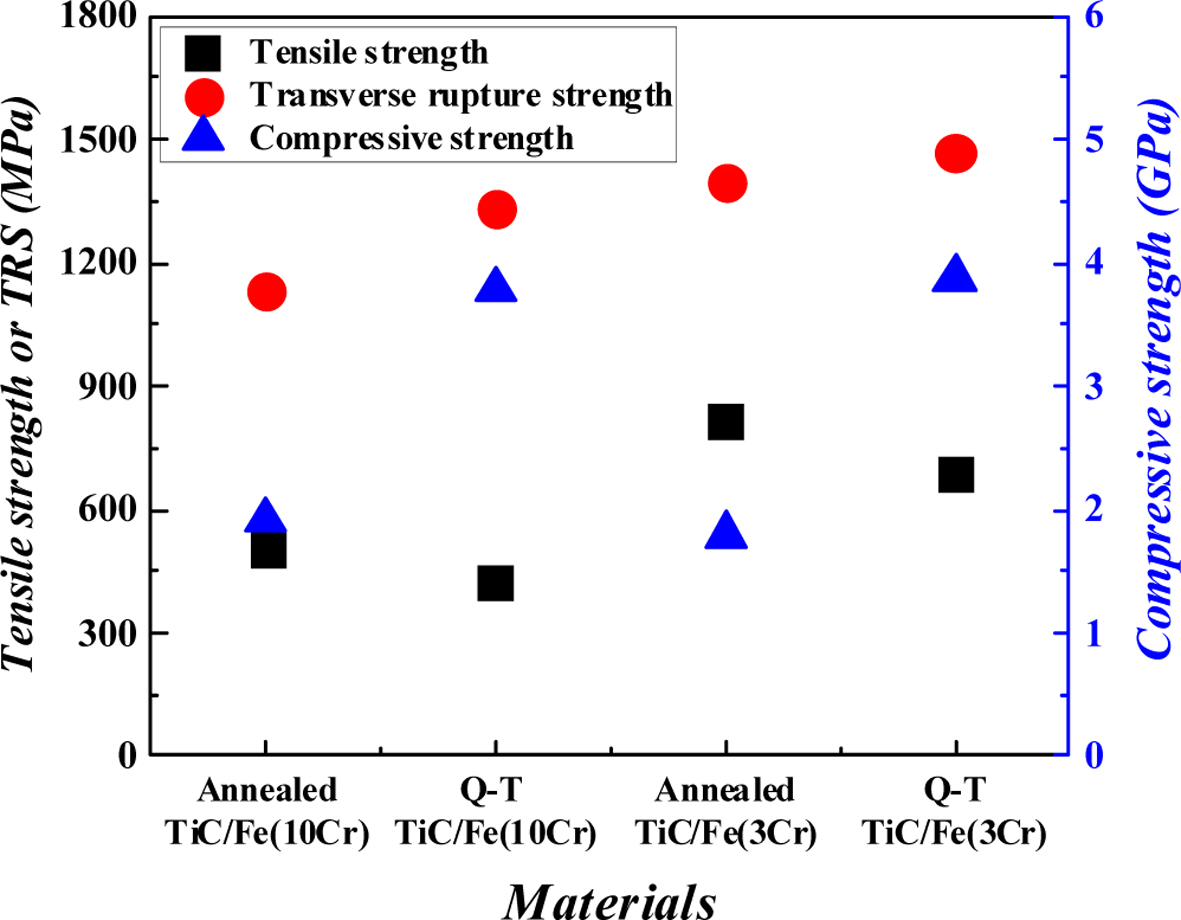

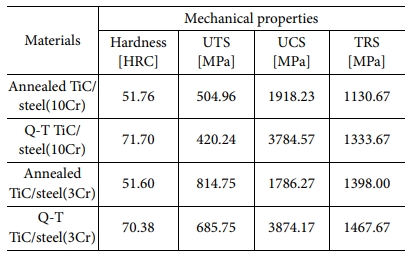

3.2 기계적 특성

Cr 함량 및 열처리 조건에 따른 TiC/steel 복합재료의 기계적 강도를 평가하기 위해, 상온 인장 및 압축시험과 항절력 시험을 진행하였으며, 로크웰 경도를 측정하였다. 각 재료의 특성평가 결과를 Table 2와 Fig. 5에 나타내었다.

로크웰 경도의 경우, 어닐링 열처리 후 TiC/steel 금속복합재료는 약 51 HRC, 퀜칭-템퍼링 열처리 후 TiC/steel 금속복합재료는 약 71 HRC를 나타낸다. 퀜칭-템퍼링 열처리 후 경도가 크게 증가한 이유는 Fe-합금 기지내의 마르텐사이트 조직에 의한 영향으로 판단된다.

상온 인장시험 결과, TiC/steel(3Cr)는 어닐링 열처리 또는 퀜칭-템퍼링 열처리 시 모두 TiC/steel(10Cr)보다 우수한 인장강도(UTS, Ultimate Tensile Strength)를 보였다. 상대적으로 TiC/steel(10Cr) 복합재료의 낮은 인장 물성은 조대한 M7C3가 원인인 것으로 판단되며, TiC에 비해 강도가 낮은 M7C3가 균열개시점으로 작용하여 인장특성을 크게 저하시키는 것으로 보고된 바 있으므로[12], 복합재료 제조 시 조대한 M7C3 carbide 생성을 제어하는 것이 중요하다고 판단된다.

퀜칭-템퍼링 열처리 후의 인장강도는 어닐링 열처리 후의 인장강도에 비해 상대적으로 낮은 값을 가진다. 마르텐사이트 조직은 페라이트, 펄라이트와 같은 조직들에 비해 훨씬 높은 균열 감수성을 가지기 때문에[15], 마르텐사이트 조직을 가지는 퀜칭-템퍼링 열처리 후 시편은 상온 인장시험 중, 한계 이상의 응력을 받게 되면서 발생하는 미세균열 진전에 대한 저항성이 취약하여 더 낮은 인장강도를 나타낸 것으로 판단된다.

상온 압축강도(UCS, Ultimate Compressive Strength)의 경우, 어닐링 열처리에 비해 퀜칭-템퍼링 열처리 후 TiC/steel(10Cr)은 1.97배, TiC/steel(3Cr)은 2.17배로 증가하였다. 이는 퀜칭-템퍼링 후 형성된 경질의 마르텐사이트 조직에 의한 것으로 보이며, Cr 함량이 다른 두 TiC/steel 금속복합재료의 압축강도가 동일 열처리 조건에서 큰 차이를 나타내지 않는 것으로 보아, 압축강도에 미치는 Cr carbide의 영향은 미미한 것으로 판단된다.

항절력(TRS, Transverse Rupture Strength)은 3점 굽힘 응력을 가하여 취성 재료의 굽힘 인장 강도를 평가하는 시험으로, 시편 중앙부를 중심으로 시험편의 윗면 및 아랫면에 서로 반대방향의 굽힘 응력이 작용되어, 인장과 압축이 복합적으로 영향을 미치게 된다. Cr carbide는 어닐링 열처리 또는 퀜칭-템처링 열처리 시, 모두 TiC/steel 금속복합재료의 인장 물성을 저하시키는 원인으로 확인되었으며, 항절력 시험 결과 역시, Cr carbide가 생성된 TiC/steel(10Cr)가 TiC/steel(3Cr)에 비해 낮은 값을 가진다. 하지만, 어닐링 열처리 시편에 비해 퀜칭-템퍼링 열처리 시편이 더 낮은 상온 인장강도를 가지는 것과 달리 항절력은 퀜칭-템퍼링 열처리 시편이 어닐링 열처리 시편보다 더 높게 나타났다. 이는 어닐링 열처리 시편에 비해 퀜칭-템퍼링 열처리 시편의 상온 인장강도는 84.71 MPa(10Cr), 129 MPa(3Cr)만큼 감소했지만, 약 2 GPa에 달하는 상온 압축강도의 증가로 인해 재료의 인장과 압축특성이 복합적으로 영향을 미친 결과인 것으로 판단된다.

|

Fig. 2 Microstructure of annealed TiC/steel composites. SEM images of (a) TiC/steel(10Cr) composite, (c) TiC/steel(3Cr) composite. High resolution BSE images of (b) TiC/steel (10Cr) composite, (d) TiC/steel (3Cr) composite |

|

Fig. 3 Microstructure of etched TiC/steel composites after heat treatment. SEM images of TiC/steel(10Cr) composite treated by (a) annealing, (b) Q-T and TiC/steel(3Cr) composite treated by (d) annealing, (e) Q-T. (c) and (f) are high resolution images of (b) and (e), respectively |

|

Fig. 4 SEM-EDS mapping images of etched TiC/steel composites before/after heat treatments. Compositional mapping images of TiC/steel(10Cr) composite treated by (a) annealing, (b) Q-T and TiC/steel(3Cr) composite treated by (c) annealing, (d) Q-T |

|

Fig. 5 Tensile strength, compressive strength and transverse rupture strength of TiC/steel composites depending on chromium content and heat treatment condition |

3 wt.%, 10 wt.% Cr이 함유된 Fe-합금 분말을 기지금속으로 사용하여 TiC/steel 복합재료를 분말야금공정으로 제조하였으며, 제조된 시편을 어닐링 열처리 및 퀜칭-템퍼링 열처리하고 미세조직 분석 및 구조강도 평가를 수행하여 Cr 함량 및 열처리에 따른 미세조직 및 기계적 강도의 연관성을 고찰하였다.

1) TiC/steel(10Cr) 복합재료는 어닐링 열처리시 기지금속에 페라이트 조직이 형성되었으며, 퀜칭-템퍼링 열처리시에는 마르텐사이트가 형성되었다. 열처리 조건과 상관없이 강화재/기지금속 계면에 조대한 M7C3가 생성되었고, 미세한 M23C6는 어닐링 열처리에 비해 퀜칭-템퍼링 열처리 후 감소하였다. TiC/steel(3Cr) 복합재료의 경우 어닐링 열처리시 펄라이트, 퀜칭-템퍼링 열처리시 마르텐사이트가 형성되었으며, Cr carbide는 관찰되지 않았다.

2) TiC/steel(10Cr) 복합재료는 TiC/steel 계면에 형성된 조대한 M7C3에 의해 TiC/steel(3Cr)복합재료에 비해 인장강도 및 항절력이 저하되었으며, Cr carbide 유무는 압축강도에 영향을 주지 않는 것으로 보인다.

3) 두 TiC/steel 복합재료의 퀜칭-템퍼링 열처리 후 압축강도는 어닐링 열처리 후에 비해 TiC/steel(10Cr)의 경우 1.97 배, TiC/steel (3Cr)의 경우 2.17 배로 크게 증가하였으나, 인장강도는 약 150 MPa정도 감소하였다. 이는 퀜칭 및 템퍼링 열처리 후 형성된 마르텐사이트 조직의 영향인 것으로 판단된다.

4) 항절력의 경우 Cr carbide가 없는 TiC/steel (3Cr) 복합재료에서 더 높은 값을 보였으며, 두 복합재료 모두 어닐링 열처리에 비해 퀜칭-템퍼링 열처리 후 항절력이 증가하였다. 이는 인장과 압축 특성이 복합적으로 영향을 미친 결과로 판단된다.

본 연구는 한국재료연구원이 지원하는 연구과제(PNK7480)로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Cho, S.C., Lee, Y.H., Ko, S.M., Park, H.J., Lee, D.H., Shin, S.M., Jo, I.G., Lee, S.K., and Lee, S.B., “Fabrication of Ceramic Particulate Reinforced Steel Composites by Liquid Pressing Infiltration Process,” Composites Research, Vol. 31, No. 4, 2018, pp. 117-121.

- 2. Shin, S.M., Park, H.J., Park, B.J., Lee, S.K., Lee, S.B., Kim, Y.D., Cho, S.C., and Jo, I.G., “Dispersion Mechanism and Mechanical Properties of SiC Reinforcement in Aluminum Matrix Composite through Stir- and Die-Casting Processes,” Applied Sciences, Vol. 11, No. 3, 2021, pp. 952.

-

- 3. Lee, D.H., Cho, S.C., Kim, Y.D., Lee, S.K., Lee, S.B., and Jo, I.G., “Mechanical Properties and Wear Performance of the Al7075 Composites Reinforced with Bimodal Sized SiC Particles” Composites Research, Vol. 33, No. 5, 2020, pp. 310-315.

-

- 4. Zhu, H., Ouyang, M., Hu, J., Zhang, J., and Qiu, C.J., “Design and Development of TiC-Reinforced 410 Martensitic Stainless Steel Coatings Fabricated by Laser Cladding,” Ceramics International, Vol. 47, No. 9, 2021, pp. 12505-12513.

-

- 5. Lee, Y.H., Ko, S.M., Park, H.J., Lee, D.H., Shin, S.M., Jo, I.G., Lee, S.K., and Lee, S.B., Kim, Y.D., and Cho, S.C., “Effect of TiC Particle Size on High Temperature Oxidation Behavior of TiC Reinforced Stainless Steel,” Applied Surface Science, Vol. 480, pp. 951-955.

-

- 6. Zhao, Z., Li, J., Bai, P., Qu, H., Liang, M., Liao, H., Wu, L., Huo, P., Liu, H., and Zhang, J., “Microstructure and Mechanical Properties of TiC-Reinforced 316L Stainless Steel Composites Fabricated Using Selective Laser Melting,” Metals, Vol. 9, No. 2, 2019, pp. 267.

-

- 7. Cho, S.C., Jo, I.G., Lee, S.K., and Lee, S.B., “Microstructure and Wear Characteristics of TiC-SKD11 Composite Fabricated by Liquid Pressing Infiltration Process,” Composites Research, Vol. 30, No. 3, 2017, pp. 209-214.

-

- 8. Lin, T., Guo Y., Wang, Z., Shao, H., Lu, H., Li, F., and He, X., “Effects of Chromium and Carbon Content on Microstructure and Properties of TiC-Steel Composites,” International Journal of Refractory Metals and Hard Materials, Vol. 72, 2018, pp. 228-235.

-

- 9. Mourlas, A., Pavlidou, E., Vourlias, G., Rodríguez, J., and Psyllaki, P., “Concentrated Solar Energy for In-situ Elaboration of Wear-Resistant Composite Layers. Part I: TiC and Chromium Carbide Surface Enrichment of Common Steels,” Surface and Coatings Technology, Vol. 377, 2019, pp. 124882.

-

- 10. Orečný, M., Buršák, M., Šebek, M., and Falat, L., “Influence of Hardness, Matrix and Carbides in Combination with Nitridation on Abrasive Wear Resistance of X210Cr12 Tool Steel,” Metals, Vol. 6, No. 10, 2016, pp. 236.

-

- 11. Yu, W.T., Li, J., Shi, C.B., and Zhu. Q.T., “Effect of Titanium on the Microstructure and Mechanical Properties of High-Carbon Martensitic Stainless Steel 8Cr13MoV.” Metals, Vol. 6, No. 8, 2016, pp. 193.

-

- 12. Oh, N.R., “A Study on the Tensile Characteristics of a Novel Infiltrated Steel Matrix Composite with Different Heat-treatment Conditions and Reinforcement Volume Fraction,” Master Degree Thesis, Changwon National University, Republic of Korea, 2016.

- 13. Bettanini, M.A., Ding, L., Mithieux, J.D., Parrens, C., Idrissi, H., Schryvers, D., Delannay, L., Pardoen, T., J.Jacques, P., “Influence of M23C6 Dissolution on the Kinetics of Ferrite to Austenite Transformation in Fe-11Cr-0.06C Stainless Steel,” Materials & Design, Vol. 62, 2019, pp. 362-374.

-

- 14. Hwang, J.I., Kim, S.H., Heo, Y.U., Kim, D.H., Hwang, K.C., and Suh. D.W., “Tempering Behavior of TiC-Reinforced SKD11 Steel Matrix Composite,” Metals and Materials International, Vol. 24, No. 3, 2018, pp. 644-651.

-

- 15. Kim, H.Y., Kang, J.Y., Son, D.M., Lee, D.S., Lee, T.H., Jeong, W.C., and Cho, K.M., “Microstructures and Mechanical Properties of Cold-Work Tool Steels: A Comparison of 8%Cr Steel with STD11,” Journal of the Korean Society for Heat Treatment, Vol. 27, No. 5, 2014, pp. 242-252.

-

This Article

This Article

-

2021; 34(5): 311-316

Published on Oct 31, 2021

- 10.7234/composres.2021.34.5.311

- Received on Sep 17, 2021

- Revised on Oct 11, 2021

- Accepted on Oct 28, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Junghwan Kim

-

Composites Research Division, Korea Institute of Materials Science, Changwon, Korea

- E-mail: jhwankim@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.