- Conductive Properties of Thermoplastic Carbon Fiber Reinforced Plastics Highly Filled with Carbon Fiber Fabrics and Conductive Carbon Fillers

Seong Yun Kim*† , Ye Ji Noh*, Ji-un Jang*, Seong Kyu Choi*

Department of Organic Materials and Textile Engineering, Jeonbuk National University, Jeonju 54896, Korea

- 탄소섬유 직물 및 전도성 탄소 필러가 고충진 된 열가소성 탄소섬유강화플라스틱의 전도 특성

김성륜*† · 노예지* · 장지운* · 최성규*

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The application of lightweight structural composites to automobiles as a solution in line with global fuel economy regulations to curb global warming is recognized as a megatrend. This study was conducted to provide a technical approach that can respond to the issue of replacing parts that require conductive properties to maximize the application of thermoplastic carbon fiber reinforced plastics (CFRPs), which are advantageous in terms of repair, disposal and recycling. By utilizing the properties of the low-viscosity polymerizable oligomer matrix, it was possible to prepare a thermoplastic CFRP exhibiting excellent impregnation properties while uniformly mixing the conductive filler. Various carbon-based conductive fillers such as carbon black, carbon nanotubes, graphene nanoplatelets, graphite, and pitch-based carbon fibers were filled up to the maximum content, and electrical and thermal conductive properties of the fabricated composites were compared and studied. It was confirmed that the maximum incorporation of filler was the most important factor to control the conductive properties of the composites rather than the type or shape of the conductive carbon filler. Experimental results were observed in which it might be advantageous to apply a one-dimensional conductive carbon filler to improve electrical conductivity, whereas it might be advantageous to apply a two-dimensional conductive carbon filler to improve thermal conductivity. The results of this study can provide potential insight into the optimization of structural design for controlling the conductive properties of thermoplastic CFRPs.

지구 온난화 억제를 위한 전 세계적인 연비규제에 발맞춘 해결책으로 자동차에 경량구조복합재료를 적용하는 것이 메가트렌드로 인식되고 있다. 본 연구에서는 수리, 폐기 및 재활용 측면에서 유리한 열가소성 탄소섬유강화플라스틱의 적용을 극대화하기 위해 전도특성이 요구되는 부품 대체 이슈에 대응할 수 있는 기술적 접근을 제공하는 것을 목표로 수행되었다. 저점도 중합 가능한 기지재의 특성을 활용하여 전도성 필러를 파우더 믹싱 방법으로 균일하게 혼입하면서도 우수한 함침 특성을 나타내는 열가소성 탄소섬유강화플라스틱 제조방법에 기초하여 카본블랙, 탄소나노튜브, 그래핀 나노플레이틀렛, 흑연, 피치계 탄소섬유 등 다양한 탄소기반 전도성 필러를 최대 함량까지 혼입하여 전기저항 및 열전도도를 비교하여 고찰하였다. 전도성 탄소 필러의 종류나 형태보다는 최대 혼입량이 시편의 전도 특성을 제어하기 위해 가장 중요한 인자임을 확인하였고, 전기전도 특성을 향상시키기 위해서는 1차원 형태의 전도성 탄소필러를 적용하는 것이 유리할 수 있는 반면 열전도 특성을 향상시키기 위해서는 2차원 형태의 전도성 탄소필러를 적용하는 것이 유리 할 수 있다는 실험 결과를 확인하였다. 본 연구의 결과들은 열가소성 탄소섬유강화플라스틱의 전도 특성을 제어하기 위한 최적 구조 설계에 잠재적인 통찰력을 제공할 수 있다.

Keywords: 탄소섬유강화플라스틱(Carbon fiber reinforced plastic), 전도특성(Conductive properties), 전기저항(Electrical resistance), 열전도도(Thermal conductivity)

인류의 생존을 위협하는 지구온난화를 억제하기 위해 파리기후협약에 기초한 온실가스 배출 제한이 각국에 강제될 예정이다[1-3]. 기술적 측면에서는 온실가스 발생이 적은 에너지원으로의 전환, 즉, 신재생 에너지의 사용, 과 온실가스 발생을 감소시킬 수 있는 연비규제가 핵심 이슈라고 할 수 있다. 기업평균연비규제(Corporate Average Fuel Economy (CAFE))에 따르면 2025년까지 l당 약 23.2 km의 연비가 요구되고 있다[4]. 규제 연비의 달성을 위해서는 경량구조복합재료의 적용이 메가트렌드로 인식되고 있다. 자동차에 경량구조복합재료를 적용하는 것은 밀도가 ~9 g/cm3에 이르는 철을 밀도가 ~2.7 g/cm3[5]인 경량알루미늄 혹은 탄소섬유 함량에 따라 밀도가 1.3~1.5 g/cm3[6]인 탄소섬유강화플라스틱 (탄소섬유의 밀도 ~1.8 g/cm3[7] 및 고분자의 밀도 ~1.3 g/cm3[8])을 최대한 적용하는 것을 의미한다.

경량구조복합재료로써의 탄소섬유강화플라스틱은 사용되는 기지재의 종류에 따라 열가소성과 열경화성으로 분류될 수 있다. 자동차와 같이 구조안정성이 최우선으로 고려되는 응용에서는 열경화성 탄소섬유강화플라스틱의 적용이 선호되나, 열경화성 특성으로 인해 수리, 폐기 및 재활용 측면에서 어려움이 존재한다[9]. 즉, 구조안정성만 확보할 수 있다면 열가소성 탄소섬유강화플라스틱를 적용하는 것이 수리, 폐기 및 재활용 측면에서는 훨씬 유리하다고 할 수 있다[9]. 대부분의 완성차 제조사들은 에폭시 수지에 기초한 열경화성 탄소섬유강화플라스틱를 부품에 적용하고 있으며, 열가소성 탄소섬유강화플라스틱은 대부분 연구단계에서 적용을 검토 중이다.

탄소섬유강화플라스틱은 전도특성이 금속 소재에 비해 크게 떨어지기 때문에 우수한 전도특성이 요구되는 부품에는 적용이 제한된다. 이러한 문제점을 극복하기 위해 전도성 필러가 추가로 혼입된 열가소성 탄소섬유강화플라스틱의 제조 방법이 최근 제안되었다[9]. 제안된 공정은 기존의 저점도 중합 가능한 수지에 기초한 고속 열가소성 탄소섬유플라스틱 제조 공정[10-13]을 변형하여 나노탄소 필러를 파우더 믹싱 방법[9,14-27]으로 혼입하여 균일한 분산을 유도하였다. 또한, 탄소기반 전도성 필러는 형태에 따라 기지재에 혼입되었을 때 서로 상이한 전도 특성이 나타남이 보고되었다[20]. 따라서, 본 연구에서는 최근 제안된 전도성 필러가 혼입된 열가소성 탄소섬유강화플라스틱 제조방법에 기초하여 다양한 탄소기반 전도성 필러를 최대 함량까지 혼입하여 전기저항 및 열전도도를 비교하여 고찰하였다.

2.1 재료

전도성 탄소 필러의 사이즈 및 형태에 따른 복합재료의 전도특성을 고찰하기 위해서 5종류의 전도성 탄소 필러, 즉 카본블랙(carbon black, ENSACO 250G, Timcal Graphite & Carbon, Bodio, Switzerland), 탄소나노튜브(carbon nanotube, cm-150, 한화케미칼, 서울, 대한민국), 그래핀 나노플레이틀렛(graphene nanoplatelet, M5, XG science, lansing MI, USA), 그레파이트(graphite, KS150, Timcal Graphite & Carbon, Bodio, Switzerland) 및 피치계 탄소섬유 (pitch-based carbon fiber, K223HM, Mitsubishi Plastics, Tokyo, Japan)를 준비하였다. 또한, 탄소섬유 직물(CF-3327EPC, 한국카본, 밀양시, 한국) 이 복합재료의 강화제로 사용되었다. 직물을 구성하는 탄소섬유는 T-300급이고, 밀도는 1.82 g/cm3이었다. Cyclic Butylene Terephthalate (CBT, CBT 160, Cyclics® Co, USA)는 열가소성 수지로 상온에서는 분자량이 작은 고체 상태의 환형 올리고머이다. CBT는 130~150oC 온도 범위에서 개환 되어 녹아 흐르는 특성이 있고, 용융된 CBT는 0.02 Pa·s 정도의 낮은 점도를 나타내는 것으로 알려져 있다. 또한, 160도 이상으로 가열되면 함유된 촉매에 의해 중합되어 Poly(butylene terephthalate) (PBT)가 된다. 적용된 기지재의 밀도는 1.3 g/cm3이다.

2.2 복합재료 제조

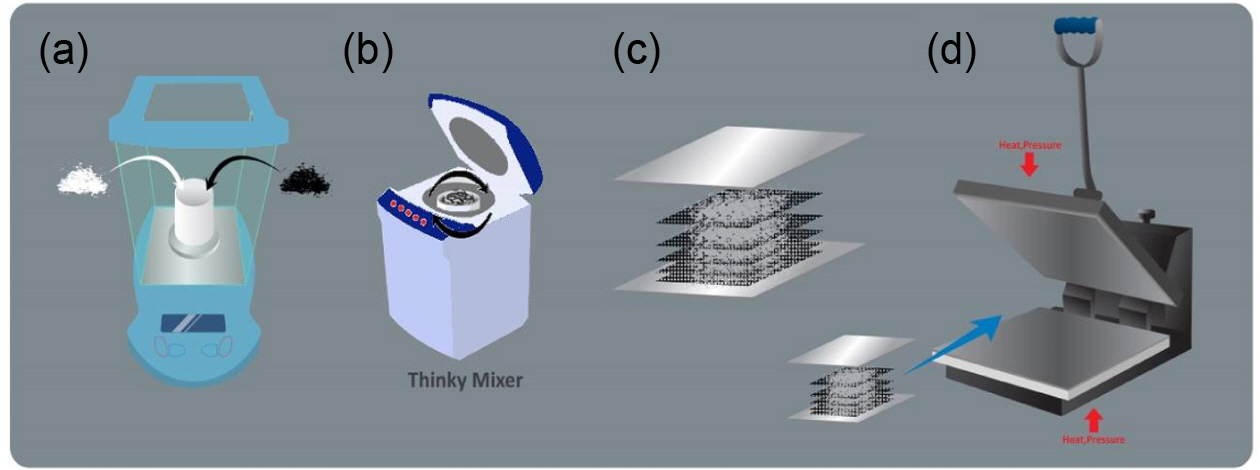

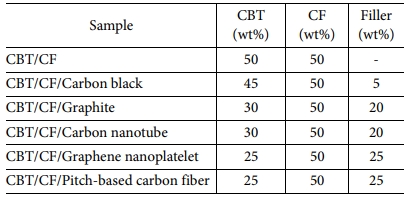

CBT의 용융 점도는 약 0.02 Pa·s이기 때문에 탄소 필러의 우수한 분산이 최초 열 공정 동안에 유도될 수 있다. 전도성 탄소 필러를 혼입한 열가소성 탄소섬유강화플라스틱은 최근 제안되었던 공정에 기초하여 제조되었다[9]. 탄소 필러의 우수한 분산성을 유지하기 위해 복합재료는 Fig. 1(a)와 같이 파우더 믹싱법을 이용하여 준비되었다. CBT 펠렛은 우수한 분산을 위해 믹서기를 사용하여 미세한 파우더로 분쇄했고, CBT 파우더와 탄소필러는 Fig. 1(b)에 나타낸 것처럼 Thinky mixer(ARE 310, Thinky Corp., Tokyo, Japan)를 이용하여 2000 rpm에서 1분 및 2200 rpm에서 1분의 조건으로 Table 1에 나타낸 목표 함량비로 혼합시켰다. 이후, 금속 몰드 위에 준비된 혼합 파우더를 충분히 뿌린 후 탄소섬유 직물을 적층한 후 다시 혼합 파우더를 충분히 뿌리는 방법을 반복적으로 수행하여 목표한 시편의 두께를 맞춘 후 열압착기(D3P-20J, Dae Heung Science, Korea)를 이용하여 170oC의 온도조건 및 1 MPa 압력 조건으로 2분 동안 압착하여 복합재료를 제조하였다.

2.3 분석

준비된 복합재료 시편들은 폴리싱 장비(TegraPol-15, Struers, Ballerup, Denmark)를 이용하여 폴리싱 되었다. 준비된 시편의 단면이 광학현미경(OM, BX51, Olympus Co., Tokyo, Japan)과 시차주사전자현미경(Nova NanoSEM 450, FEI Corp., OR, USA)을 이용하여 관찰되었다. 전자현미경 분석은 시편을 스퍼터 코팅기(Ion Sputter E-1030, Hitachi High Technologies Corp., Japan)를 이용하여 200초간 진공에서 백금으로 코팅한 후 15.0 kV의 전압으로 진행되었다. 전도성 탄소 필러가 혼입된 열가소성 탄소섬유강화플라스틱의 전기저항은 ASTM D257에 기초한 4프로브 방법(FPP-RS8, 다솔엔지니어링, 청주, 대한민국)을 이용하여 측정되었다. 프로브 사이에 500 V 전압을 적용했을 때 발생하는 출력 전류를 측정하여 샘플의 전기저항을 구하였다. 열전도도는 ISO 22007-2에 기초한 핫 디스크 방법(TPS 2500 S, Hot disk AB, Gothenburg, Sweden)을 이용하여 상온 상압에서 측정되었다. 핫 디스크 센서는 얇은 니켈 와이어의 이중 나선 구조로 구성되었고, 연속 평면 열원으로 작동한다. 핫 디스크 센서는 센서 저항의 변화를 통해 핫 디스크 자체에 의해 직접 측정되는 온도 상승(ΔT)을 초래하는 일정한 전력(P)을 공급한다. 열전도율(λ)은 P 및 ΔT을 이용하여 열전도 푸리에 방정식을 풀어서 계산할 수 있다[10].

|

Fig. 1 Schematic of composite fabrication |

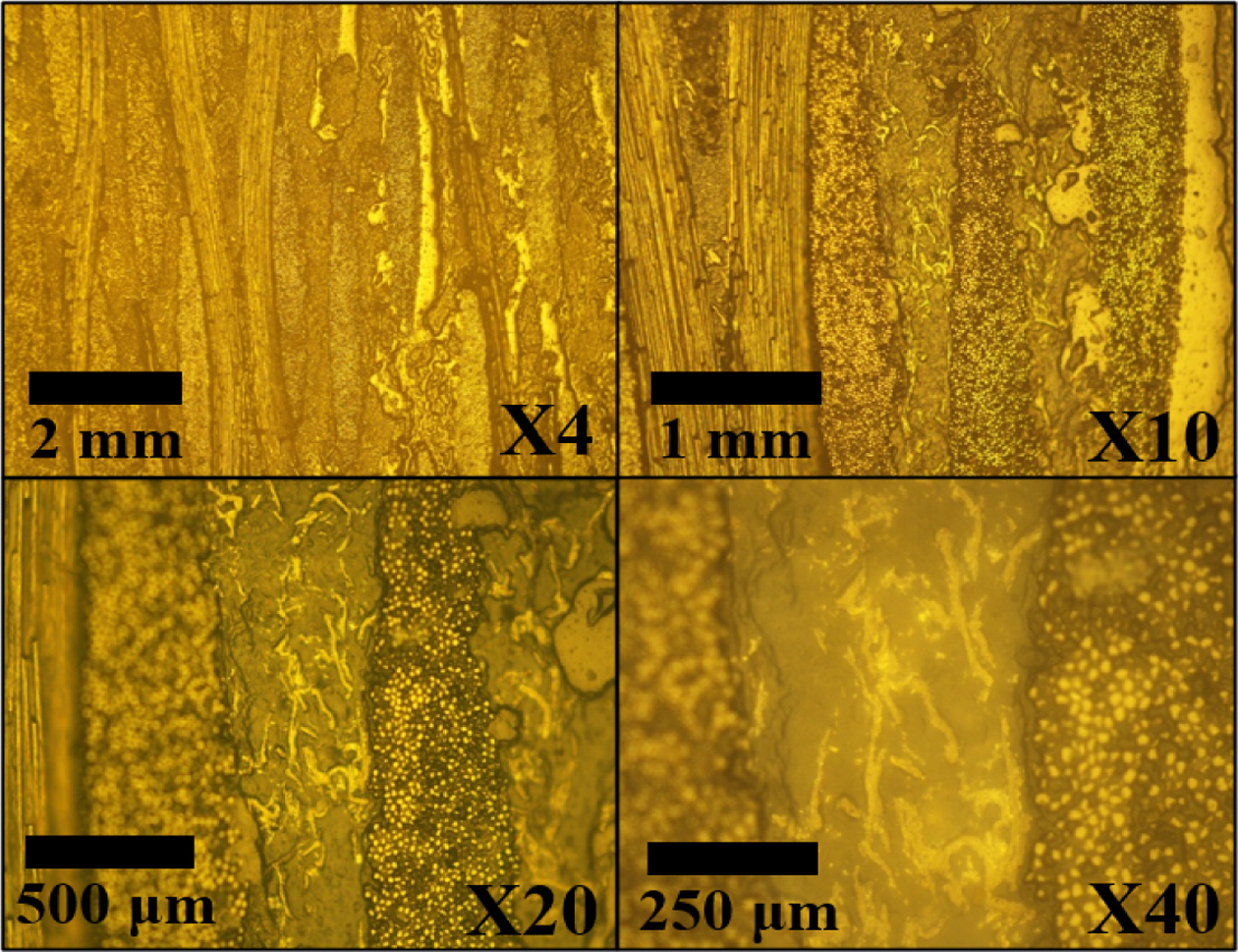

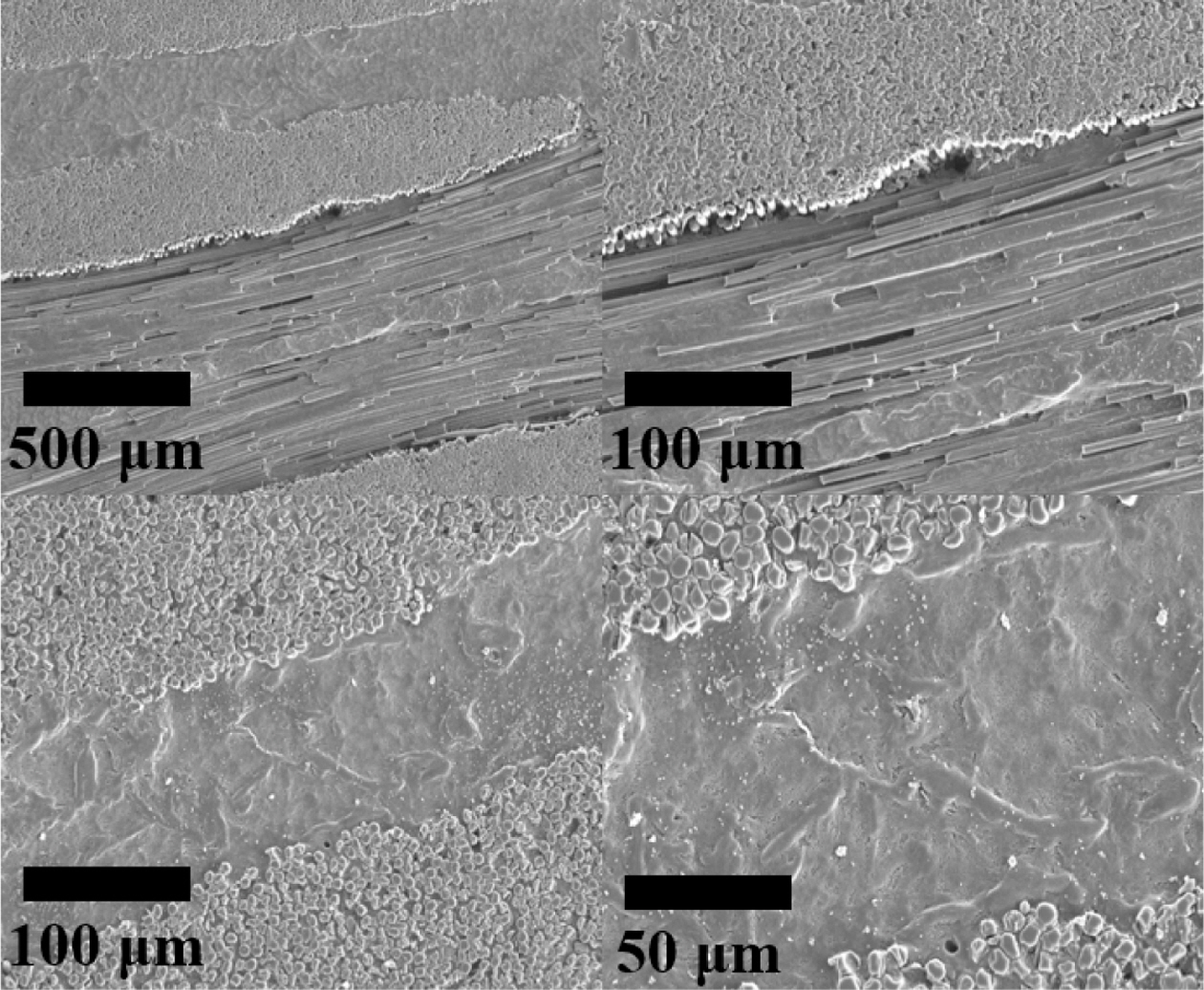

탄소섬유 직물 혼입 복합재료의 물리적 특성은 원재료들의 물성 이외에 시편 내부의 기공, 탄소섬유의 함량 및 탄소섬유와 수지 사이의 계면특성 등에 의존함이 잘 알려져 있다[28]. 탄소섬유 직물 혼입 복합재료 시편 내부의 기공, 즉 탄소섬유와 기지재의 함침성을 평가하고 기지재 내에 충진 된 탄소 필러들을 관찰하기 위해 Fig. 2 및 3에 나타낸 것과 같이 제조된 복합재료 시편의 단면을 폴리싱한 후 광학현미경과 전자현미경을 이용하여 관찰하였다. 삽입된 탄소섬유 직물 층을 명확하게 확인할 수 있었고, 직물 내부의 탄소섬유는 직물의 원래 형태, 즉, 수평방향 및 수직방향이 교대로 배열되는 것을 유지하고 있었다. 전자현미경 사진을 통해서도 화면 수직방향으로 잘 정렬된 탄소섬유를 확인할 수 있었다. 직물을 제외한 공간을 기지재가 빈 공간 없이 채우고 있는 결과로부터 복합재료는 기공 없이 잘 제조되었으며, 탄소섬유와 기지재의 우수한 계면이 형성되었음을 확인하였다. 다만, 혼입된 전도성 탄소 필러를 명확하게 관찰 할 수 없었는데 이는 광학 현미경과 전자 현미경 모두 2차원의 단면을 측정하기 때문에 3차원적으로 분산되어 있는 전도성 필러를 관찰하는데 한계가 존재함을 의미한다.

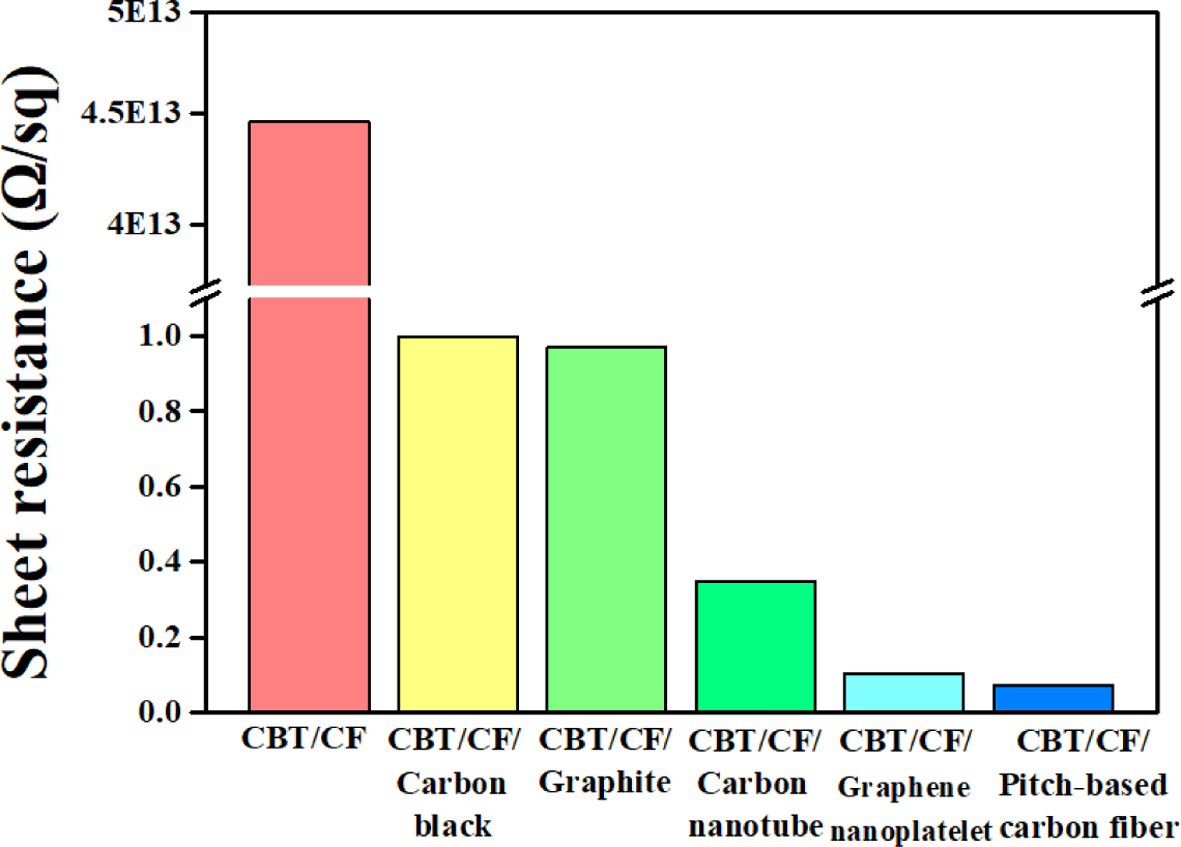

전도성 필러가 혼입된 열가소성 탄소섬유강화플라스틱의 표면저항을 Fig. 4에 나타내었다. 전도성 탄소 필러가 혼입되지 않고 탄소섬유 직물만 혼입된 대조군 시편에서는 표면저항이 부도체에 준하는 4.46 × 1013 Ω/sq로 측정되었다. 반면, 전도성 탄소 필러가 혼입된 탄소섬유강화플라스틱은 1 Ω/sq 이하 수준의 표면저항이 측정되어 표면 전기전도 특성이 비약적으로 향상된 것이 확인되었다. 특히, 혼입된 전도성 탄소 필러의 최대 혼입량이 클수록 더 낮은 표면저항이 관찰되었고, 이러한 결과는 전도성 탄소 필러의 종류나 형태보다는 최대 혼입량이 시편의 표면 전기저항을 제어하는데 가장 중요한 인자임을 의미한다. 따라서, 열가소성 탄소섬유강화플라스틱의 표면 전기전도 특성 향상을 최적화 하기 위해서는 최대 혼입량이 큰 필러를 선정하는 방향으로 복합재료를 설계하는 것이 유리하다고 해석할 수 있다. 20 wt%로 동일하게 혼입된 탄소나노튜브와 그레파이트를 비교했을 때 탄소나노튜브를 혼입한 경우의 표면 전기저항이 더 낮았고, 25 wt%로 동일하게 혼입된 그래핀 나노플레이틀렛과 피치계 탄소섬유를 비교했을 때 피치계 탄소섬유를 혼입한 경우의 표면 전기저항이 더 낮은 결과가 관찰되었다. 이러한 결과로부터 표면 전기전도는 1차원 형태의 전도성 탄소필러를 적용하는 것이 상대적으로 효율적인 전자 이동 네트워크를 형성하는데 유리 할 수 있을 것이라고 추론할 수 있다.

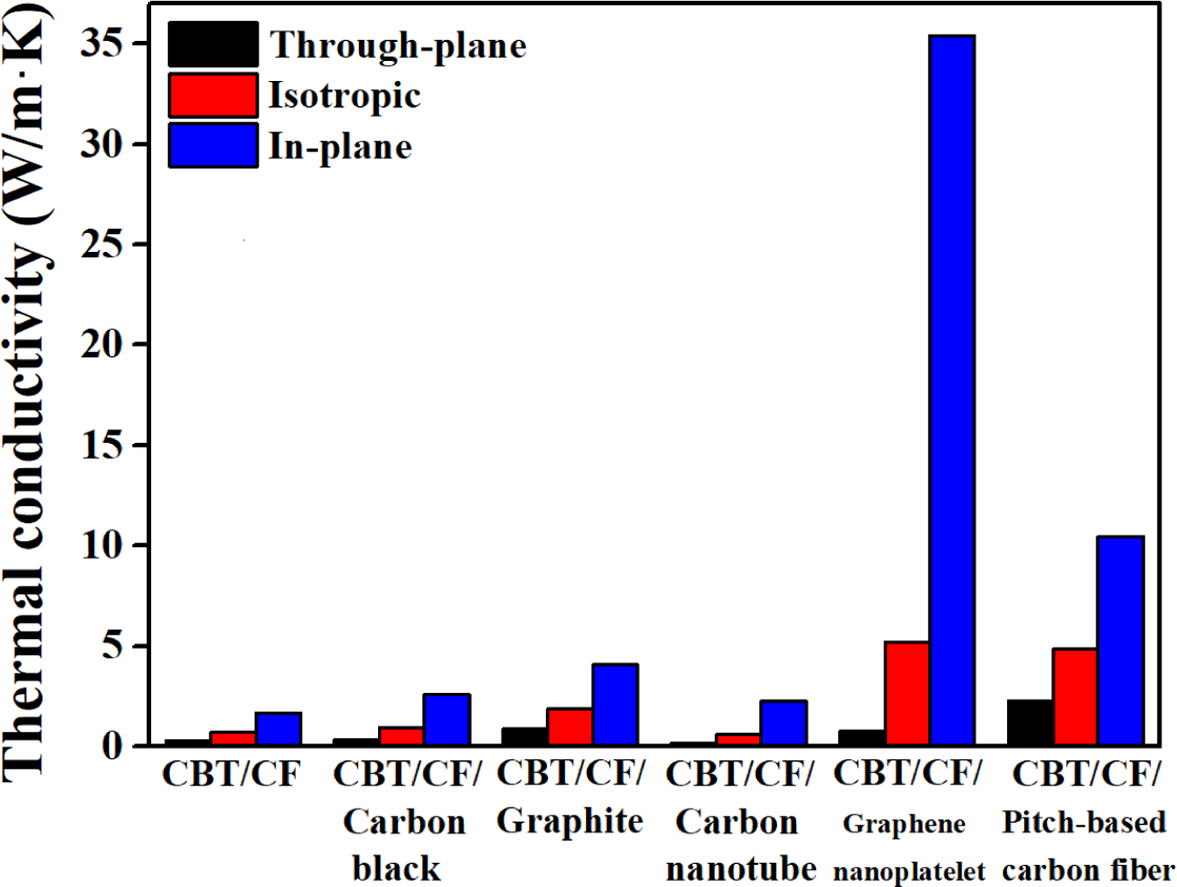

전도성 필러가 혼입된 열가소성 탄소섬유강화플라스틱의 열전도도를 Fig. 5에 나타내었다. 전기전도 특성과 유사하게 전도성 탄소 필러의 최대 혼입 함량이 증가할수록 열전도도가 상승하는 결과가 관찰되었다. 다만, 탄소나노튜브를 혼입한 경우 면방향의 열전도도는 대조군에 비해 향상되었으나, 두께방향과 평균값인 등방성 열전도도 결과는 오히려 저하되었다. 이러한 결과는 1차원 형태의 나노 사이즈인 탄소나노튜브는 재료 자체는 열전도도가 ~5000 W/m·K [29]에 이를 정도로 뛰어남에도 불구하고, 나노 사이즈에 의해 발생하는 큰 계면열저항이 발생하여 포논 전달을 방해하기 때문이라 사료된다[9,10,16,18-22,24,27,29-37]. 20 wt%로 동일하게 혼입된 탄소나노튜브와 그레파이트를 비교했을 때도 위와 같은 이유로 탄소나노튜브 보다는 그레파이트가 탄소섬유강화플라스틱의 열전도도를 향상시키기 위해 더 효율적인 열전도성 필러임을 확인하였고, 25 wt%로 동일하게 혼입된 그래핀 나노플레이틀렛과 피치계 탄소섬유를 비교했을 때는 2차원 형태인 그래핀 나노플레이틀렛이 더 효율적인 열전도성 필러로 확인되었다. 특히, 그래핀 나노플레이틀렛의 경우 피치계 탄소섬유에 비해 면방향 열전도도가 3.5배 더 우수한 것으로 관찰되었는데, 이는 필러 특유의 2차원 형태에 기인한다고 할 수 있다. 이러한 결과로부터 열전도도는 2차원 형태의 전도성 탄소필러를 적용하는 것이 상대적으로 효율적인 포논 이동 네트워크를 형성하는데 유리 할 수 있을 것이라고 추론할 수 있다.

|

Fig. 2 Optical microscopy images on fracture surface of the fabricated composite |

|

Fig. 3 Field emission scanning electron microscopy images on fracture surface of the fabricated composite |

|

Fig. 4 Sheet resistance of the fabricated composites |

|

Fig. 5 Thermal conductivity of the fabricated composites |

우수한 전도특성이 요구되는 금속 부품의 대체 가능성을 확인하기 위하여 열가소성 탄소섬유강화플라스틱의 전도특성을 향상시키기 위한 연구를 수행하였다. 저점도 중합 가능한 기지재의 특성을 활용하여 전도성 필러를 파우더 믹싱 방법으로 균일하게 혼입하면서도 우수한 함침 특성을 나타내는 열가소성 탄소섬유강화플라스틱 제조방법에 기초하여 카본블랙, 탄소나노튜브, 그래핀 나노플레이틀렛, 흑연, 피치계 탄소섬유 등 다양한 탄소기반 전도성 필러를 최대 함량까지 혼입하여 전기저항 및 열전도도를 비교하여 고찰하였다. 광학현미경 및 전자현미경 분석 결과로부터 제조된 복합재료 내부에서 탄소섬유 직물 특유의 잘 정렬된 섬유 구조와 빈 공간 없이 완전히 함침 된 단면을 확인할 수 있었고, 이는 제조된 복합재료가 기공 없이 잘 제조되었으며, 탄소섬유와 기지재의 우수한 계면이 형성되었음을 나타내었다. 혼입된 전도성 탄소 필러의 최대 혼입량이 클수록 더 우수한 전도 특성이 관찰되었고, 이러한 결과로부터, 전도성 탄소 필러의 종류나 형태와 더불어 최대 혼입량이 시편의 전도 특성을 제어하는 요인 중 하나임을 확인하였다. 전기전도 특성을 향상시키기 위해서는 1차원 형태의 전도성 탄소필러를 적용하는 것이 상대적으로 효율적인 전자 이동 네트워크를 형성하는데 유리할 것으로, 반면 열전도 특성을 향상시키기 위해서는 2차원 형태의 전도성 탄소필러를 적용하는 것이 상대적으로 효율적인 포논 이동 네트워크를 형성하는데 유리 할 것으로 판단할 수 있었다.

본 연구는 교육부에서 주관하는 21년 전북대학교 대학 혁신 지원 사업의 지원을 받았음. 또한, 이 논문은 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2021R1A2C1093839).

- 1. Guarino, Maria-Vittoria, Sime, L.C., Schröeder, D., Malmierca-Vallet, I., Rosenblum, E., Ringer, M., Ridley, J., Feltham, D., Bitz, C., Steig, E.J., Wolff, E., Stoeve, J., and Sellar, A., “Sea-ice-free Arctic During the Last Interglacial Supports Fast Future Loss,” Nature Climate Change, Vol. 10, 2020, pp. 928-932.

-

- 2. Kulp, S.A., and Strauss, B.H., “New Elevation Data Triple Estimates of Global Vulnerability to Sea-Level Rise and Coastal Flooding,” Nature Communications, Vol. 10, 2019, 4844.

-

- 3. Gao, Y., Gao, X., and Zhang, X., “The 2°C Global Temperature Target and the Evolution of the Long-Term Goal of Addressing Climate Change—From the United Nations Framework Convention on Climate Change to the Paris Agreement,” Engineering, Vol. 3, No. 2, 2017, pp. 272-278.

-

- 4. Keith, D.R., Houstonm S., and Naumov, S., “Vehicle Fleet Turnover and the Future of Fuel Economy,” Environmental Research Letters, Vol. 14, No. 2, 2019, 021001.

-

- 5. Park, K., Kittelson, D.B., Zachariah, M.R., and McMurry, P.H., “Measurement of Inherent Material Density of Nanoparticle Agglomerates,” Journal of Nanoparticle Research, Vol. 6, 2004, pp. 267-272.

-

- 6. Son, Y.N., Moon, J.B., Lim, G., and Kim, C.G., “Hypervelocity Impact Analysis of Composite Plate For Space Shielding System,” Composites Research, Vol. 23, No. 6, 2010, pp. 14-18.

-

- 7. Moon, C.J., Lee, C.L., Kweon, J.H., Choi, J.H., Jo, M.H., and Kim, T.G., “An Experimental Study on the Mechanical Properties of High Modulus Carbon-Epoxy Composite in Salt Water Environment,” Composites Research, Vol. 21, No. 6, 2008, pp. 1-7.

- 8. Gu, G.Y., Wang, Z.J., Kwon, D.J., and Park, J.M., “Interfacial Durability and Acoustic Properties of Transparent xGnP/PVDF/xGnP Graphite Composites Film for Acoustic Actuator,” Composites Research, Vol. 25, No. 3, 2012, pp. 70-75.

-

- 9. Jang, J.U., Park, H.C., Lee, H.S., Khil, M.S., and Kim, S.Y., “Electrically and Thermally Conductive Carbon Fibre Fabric Reinforced Polymer Composites Based on Nanocarbons and an In-situ Polymerizable Cyclic Oligoester,” Scientific Reports, Vol. 8, 2018, 7659.

-

- 10. Kim, H.S., Jang, J.U., Yu, J., and Kim, S.Y., “Thermal Conductivity of Polymer Composites Based on the Length of Multi-walled Carbon Nanotubes,” Composites Part B: Engineering, Vol. 79, 2015, pp. 505-512.

-

- 11. Noh, Y.J., Lee, S., Kim, S.Y., and Youn, J.R., “High-speed Fabrication of Thermoplastic Carbon Fiber Fabric Composites with a Polymerizable, Low-viscosity Cyclic Butylene Terephthalate Matrix for Automotive Applications,” Macromolecular Research, Vol. 22, 2014, pp. 528-533.

-

- 12. Kim, S.H., Noh, Y.J., Ko, Y.W., Kim, S.Y., and Youn, J.R., “Improved Tensile Strength and Thermal Stability of Thermoplastic Carbon Fiber Fabric Composites by Heat Induced Crystallization of in situ Polymerizable Cyclic Butylene Terephthalate Oligomers,” Polymer Engineering Science, Vol. 54, No. 9, 2014, pp. 2161-2169.

-

- 13. Noh, Y.J., Kim, H.S., and Kim, S.Y., “Improved Electrical Conductivity of a Carbon Nanotube Mat Composite Prepared by In-Situ Polymerization and Compression Molding with Compression Pressure,” Carbon letters, Vol. 13, No. 4, 2012, pp. 243-247.

-

- 14. Noh, Y.J., Pak, S.Y., Hwang, S.H., Hwang, J.Y., Kim, S.Y., and Youn, J.R., “Enhanced Dispersion for Electrical Percolation Behavior of Multi-walled Carbon Nanotubes in Polymer Nanocomposites Using Simple Powder Mixing and in situ Polymerization with Surface Treatment of the Fillers,” Composites Science and Technology, Vol. 89, 2013, pp. 29-37.

-

- 15. Lee, H.S., Kim, S.Y., Noh, Y.J., and Kim, S.Y., “Design of Microwave Plasma and Enhanced Mechanical Properties of Thermoplastic Composites Reinforced with Microwave Plasma-treated Carbon Fiber Fabric,” Composites Part B: Engineering, Vol. 60, 2014, pp. 621-626.

-

- 16. Kim, S.Y., Noh, Y.J., and Yu, J., “Improved Thermal Conductivity of Polymeric Composites Fabricated by Solvent-free Processing for the Enhanced Dispersion of Nanofillers and a Theoretical Approach for Composites Containing Multiple Heterogeneities and Geometrized Nanofillers,” Composites Science and Technology, Vol. 101, 2014, pp. 79-85.

-

- 17. Kim, S.Y., Noh, Y.J., and Yu, J., “Prediction and Experimental Validation of Electrical Percolation by Applying a Modified Micromechanics Model Considering Multiple Heterogeneous Inclusions,” Composites Science and Technology, Vol. 106, 2015, pp. 156-162.

-

- 18. Kim, S.Y., Noh, Y.J., and Yu, J., “Thermal Conductivity of Graphene Nanoplatelets Filled Composites Fabricated by Solvent-free Processing for the Excellent Filler Dispersion and a Theoretical Approach for the Composites Containing the Geometrized Fillers,” Composites Part A: Applied Science and Manufacturing, Vol. 69, 2015, pp. 219-225.

-

- 19. Noh, Y.J., and Kim, S.Y., “Synergistic Improvement of Thermal Conductivity in Polymer Composites Filled with Pitch Based Carbon Fiber and Graphene Nanoplatelets,” Polymer Testing, Vol. 45, 2015, pp. 132-138.

-

- 20. Noh, Y.J., Kim, H.S., Ku, B.C., Khil, M.S., and Kim, S.Y., “Thermal Conductivity of Polymer Composites with Geometric Characteristics of Carbon Allotropes,” Advanced Engineering Materials, Vol. 18, No. 7, 2016, pp. 1127-1132.

-

- 21. Kim, H.S., Kim, J.H., Yang, C.M., and Kim, S.Y., “Synergistic Enhancement of Thermal Conductivity in Composites Filled with Expanded Graphite and Multi-walled Carbon Nanotube Fillers via Melt-compounding Based on Polymerizable Low-viscosity Oligomer Matrix,” Journal of Alloys and Compounds, Vol. 690, 2017, pp. 274-280.

-

- 22. Yu, J., Cha, J.E., and Kim, S.Y., “Thermally Conductive Composite Film Filled with Highly Dispersed Graphene Nanoplatelets via Solvent-free One-step Fabrication,” Composites Part B: Engineering, Vol. 110, 2017, pp. 171-177.

-

- 23. Jang, J.U., Lee, H.S., Kim, J.W., Kim, S.Y., Kim, S.H., Hwang, I., Kang, B.J., and Kang, M.K., “Facile and Cost-effective Strategy for Fabrication of Polyamide 6 Wrapped Multi-walled Carbon Nanotube via Anionic Melt Polymerization of ε-caprolactam,” Chemical Engineering Journal, Vol. 373, 2019, pp. 251-258.

-

- 24. Kim, S.Y., Jang, J.U., Haile, B.F., Lee, M.W., and Yang, B., “Swarm Intelligence Integrated Micromechanical Model to Investigate Thermal Conductivity of Multi-walled Carbon Nanotube-embedded Cyclic Butylene Terephthalate Thermoplastic Nanocomposites,” Composites Part A: Applied Science and Manufacturing, Vol. 128, 2020, 105646.

-

- 25. Jang, J.U., Cha, J.E., Lee S.H., Kim, J., Yang, B., Kim, S.Y., and Kim, S.H., “Enhanced Electrical and Electromagnetic Interference Shielding Properties of Uniformly Dispersed Carbon Nanotubes Filled Composite Films via Solvent-free Process Using Ring-opening Polymerization of Cyclic Butylene Terephthalate,” Polymer, Vol. 186, 2020, 122030.

-

- 26. Cho, J., Lee, H., Nam, K.H., Yeo, H., Yang, C.M., Seong, D.G., Lee, D., and Kim, S.Y., “Enhanced Electrical Conductivity of Polymer Nanocomposite Based on Edge-selectively Functionalized Graphene Nanoplatelets,” Composites Science and Technology, Vol. 189, 2020, 108001.

-

- 27. Jang, J.U., Lee, S.H., Kim, J., Kim, S.Y., Kim, and S.H., “Nano-bridge Effect on Thermal Conductivity of Hybrid Polymer Composites Incorporating 1D and 2D Nanocarbon Fillers,” Composites Part B: Engineering, Vol. 222, 2021, 109072.

-

- 28. Park, S.M., Kim, M.S., Choi, Y.S., Lee, E.S., Yoo, H.W., and Chon, J.S., “Carbon Fiber Tow Spreading Technology and Mechanical Properties of Laminate Composites,” Composites Research, Vol. 28, No. 5, 2015, pp. 249-253.

-

- 29. Balandin, A.A., “Thermal Properties of Graphene and Nanostructured Carbon Materials,” Nature Materials, Vol. 10, 2011, pp. 569-581.

-

- 30. Jang, H.G., Yang, B., Khil, M.S., Kim, S.Y., and Kim, J., “Comprehensive Study of Effects of Filler Length on Mechanical, Electrical, and Thermal Properties of Multi-walled Carbon Nanotube/Polyamide 6 Composites,” Composites Part A: Applied Science and Manufacturing, Vol. 125, 2019, 105542.

-

- 31. Park, M., Lee, H., Jang, J.U., Park, J.H., Kim, C.H., Kim, S.Y., and Kim, J., “Phenyl Glycidyl Ether as an Effective Noncovalent Functionalization Agent for Multiwalled Carbon Nanotube Reinforced Polyamide 6 Nanocomposite Fibers,” Composites Science and Technology, Vol. 177, 2019, pp. 96-102.

-

- 32. Cho, J., Jang, H.G., Kim, S.Y., and Yang, B., “Flexible and Coatable Insulating Silica Aerogel/Polyurethane Composites via Soft Segment Control,” Composites Science and Technology, Vol. 171, 2019, pp. 244-251.

-

- 33. Kim, Y.G., Kim, H.S., Jo, S.M., Kim, S.Y., Yang, B.J., Cho, J., Lee, S., and Cha, J.E., “Thermally Insulating, Fire-retardant, Smokeless and Flexible Polyvinylidene Fluoride Nanofibers Filled with Silica Aerogels,” Chemical Engineering Journal, Vol. 351, 2018, pp. 473-481.

-

- 34. Kim, H.S., Jang, J.U., Lee, H., Kim, S.Y., Kim, S.H., Kim, J., Jung, Y.C., and Yang, B.J., “Thermal Management in Polymer Composites: A Review of Physical and Structural Parameters,” Advanced Engineering Materials, Vol. 20, No. 10, 2018, 1800204.

-

- 35. Kim, H.S., Kim, J.H., Kim, W.Y., Lee, H.S., Kim, S.Y., and Khil, M.S., “Volume Control of Expanded Graphite Based on Inductively Coupled Plasma and Enhanced Thermal Conductivity of Epoxy Composite by Formation of the Filler Network,” Carbon, Vol. 119, 2017, pp. 40-46.

-

- 36. Yu, J., Choi, H.K., Kim, H.S., and Kim, S.Y., “Synergistic Effect of Hybrid Graphene Nanoplatelet and Multi-walled Carbon Nanotube Fillers on the Thermal Conductivity of Polymer Composites and Theoretical Modeling of the Synergistic Effect,” Composites Part A: Applied Science and Manufacturing, Vol. 88, 2016, pp. 79-85.

-

- 37. Kim, H.M., Noh, Y.J., Yu, J., Kim, S.Y., and Youn, J.R., “Silica Aerogel/Polyvinyl Alcohol (PVA) Insulation Composites with Preserved Aerogel Pores Using Interfaces between the Superhydrophobic Aerogel and Hydrophilic PVA Solution,” Composites Part A: Applied Science and Manufacturing, Vol. 75, 2015, pp. 39-45.

-

This Article

This Article

-

2021; 34(5): 290-295

Published on Oct 31, 2021

- 10.7234/composres.2021.34.5.290

- Received on Sep 5, 2021

- Revised on Sep 15, 2021

- Accepted on Sep 30, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Seong Yun Kim

-

Department of Organic Materials and Textile Engineering, Jeonbuk National University, Jeonju 54896, Korea

- E-mail: sykim82@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.