- Effects of the Gas Flow Inside a CVI Reactor on the Densification of a C/C Composite

Hye-gyu Kim*, Wooseok Ji*† , Hyang Joo Kwon**, Sungtae Yoon**, Jung-il Kim**

* Department of Mechanical Engineering, Ulsan National Institute of Science and Technology, Ulsan, Korea

** Dacc Carbon, Co., Ltd., Jeonju, Jeonbuk, Korea- 화학기상침투법 반응로 내부 유동에 따른 탄소/탄소 복합재 밀도화

김혜규* · 지우석*† · 권향주** · 윤성태** · 김정일**

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

In this paper, the densification of a carbon/carbon composite during a chemical vapor infiltration (CVI) process is studied using a chemo-mechanical model. The multi-physics numerical model, developed in the previous research, couples computational fluid dynamics and major chemical reactions in the reactor. The model is especially utilized to study the effect of flow behavior around the preform on the densification. Four different types of “flow-guide” structures are placed to alter the gas flow around the preform. It is shown that the flow pattern and speed around the preform can be controlled by the guide structures. The process simulations demonstrate that the average density and/or density distribution of the preform can be improved by controlling the gas flow around the perform. In this study, a full industrial-scale reactor and process parameter were used.

본 논문에서는 화학기상침투법(CVI) 공정으로 제작되는 탄소/탄소 복합재의 밀도화 과정을 수치해석적으로 연구하였다. 이를 위해 선행 연구에서 개발된 전산유체역학 모델과 반응로 내 주요 화학 반응 모델을 연계한 다중물리 수치해석 모델을 이용하여, 섬유 프리폼의 밀도와 공극률 변화를 다양한 측면에서 분석하였다. 특히 프리폼 주변 기체 유동의 형태에 따른 밀도화 변화를 알기 위해, 특정 형상의 구조물을 프리폼 주변에 배치시켜 유동을 변화시킨 후 프리폼의 밀도화를 계산하였다. 총 4가지 다른 형태의 구조물로 해석한 결과 프리폼 주변의 유동 형태 및 속도 분포를 구조물 형상으로 제어할 수 있었으며, 프리폼의 평균 밀도를 높이거나 밀도 편차를 감소시키는 것이 가능함을 확인하였다. 본 연구에서는 실제 산업 현장에서 사용되는 반응로와 공정 조건을 모델로 이용하였다

Keywords: 탄소/탄소 복합재(Carbon/carbon composite), 화학기상침투법(Chemical vapor infiltration)

탄소/탄소 복합재는 탄소 섬유와 탄소 기지재로 이루어진 재료로, 강도가 우수하면서도 고온에서도 안정적으로 물성을 유지하기 때문에, 주로 차량과 항공기의 브레이크 패드, 로켓 엔진 노즐 등 기존 금속 소재를 사용하기 어려운 초고온 환경에 노출되는 부품의 소재로 활용된다. 탄소/탄소 복합재를 생산하기 위해서는 화학기상침투법(Chemical Vapor Infiltration, CVI)이라는 공정을 사용한다. 제품 형상의 탄소 섬유 프리폼에 탄소 기지재의 전구체가 되는 아세틸렌 등의 탄화수소 기체를 고온에서 통과시키면, 전구체가 섬유 표면에서 화학 반응을 일으켜 탄소 분자가 증착되면서 프리폼 내부의 빈 공극을 채우고 전체 밀도를 점점 증가시키는 원리이다. 일반적으로 목표 밀도에 도달하기 위해 수십 시간 이상 고온에서 공정을 진행시킨다. 이 때 공정이 진행될수록 프리폼의 공극률이 작아져 내부에서의 기체의 확산 특성은 물론 표면반응으로 인한 탄소 증착 속도도 변화한다. 이 변화는 프리폼 위치에 따라 불균일하게 일어날 수 있기 때문에, 공정을 마친 제품은 위치에 따라 최종 밀도가 다를 수 있다. 또한 증착에 의해 공극이 닫히면 더 이상 전구체 기체가 통과할 수 없어 내부까지 밀도화가 이루어지지 않고 잔류 공극이 발생할 수도 있다. 이러한 결함을 줄이고 균일한 품질을 얻기 위해 공정을 변화시키는 시도가 있었다.

Tang 등[1]은 디스크 형태의 프리폼 사이를 기체가 지나게 하면서 안쪽은 고온, 바깥쪽은 저온으로 온도 구배를 두어 잔류 공극의 발생을 줄였다. Zhao 등[2]은 두꺼운 원통 형태의 프리폼을 사용하면서 안쪽에서만 열을 가해 고온 영역을 제어함으로써 밀도화가 안쪽에서부터 서서히 일어나도록 하여 균일한 밀도를 얻으려 하였으나, 증착된 탄소의 결정구조가 균일하지 않은 결과를 얻었다. 정혁제 등[3]은 균일한 온도 환경에서 전구체 기체를 주입하고 완전히 배출하고 다시 주입하는 과정을 반복하며 잔류 기체를 제거함으로써 균일한 밀도를 얻는 최적의 사이클을 찾았다.

그러나 공정 조건을 공정 도중에 변화시키는 것은 최적 공정 조건을 찾기 어렵고, 공정 시간이 길어 시행착오를 반복하기엔 비용이 크게 드는 문제가 있다. 이를 극복하기 위해 수치해석을 통해 CVI 공정 과정을 해석하는 시도가 있었다.

Tago 등[4]은 반응식이 간단한 SiC/Al2O3 소재를 제작하기 위해 온도 구배가 있는 CVI 공정 과정을 해석하였다. 이 때 프리폼의 섬유 구조를 분리된 원통이 규칙적으로 겹친 형태로 가정하여 실험의 밀도화 결과를 유사하게 예측하였다. Deck 등[5]은 반응식이 간단한 SiC/SiC 소재를 제작하기 위해 등온 상태에서 압력을 가해 흐름을 강제하는 CVI 공정 과정을 2차원에서 해석하였다. 프리폼 내부 요소에 기지재의 증착 정도를 표현하는 변수를 적용하여 섬유 수준에서 증착 형태를 근사하였다. Ibrahim과 Paolucci[6]는 탄화수소의 반응 체인을 이용해 탄소/탄소 복합재를 제작하는 등온 CVI 공정 과정을 2차원에서 해석하였고, 실험에서 얻어진 평균 밀도와 화학종 농도 변화 등을 유사하게 예측하였다.

그렇지만 CVI공정의 수치해석은 화학 반응이 복잡하고 프리폼 물성의 변화를 적용하기 어려워, 탄화수소가 아닌 간단한 반응을 사용하는 공정을 해석하거나 또는 2차원으로 단순화하여 해석하는 것으로 한정되었다. 본 연구에서는 탄소/탄소 복합재를 제작하는 등온 CVI 공정조건에서 반응로의 3차원 전체 구조를 이용해 수치해석 시뮬레이션을 수행한 선행 연구[7]의 결과를 이용하여, 구조물을 추가해 전구체 기체 흐름을 변화시켰을 때 최종 밀도 분포가 어떻게 변화하는지, 그리고 위아래 방향의 밀도 편차를 줄이기 위해 구조물의 형태를 어떻게 하는 것이 유리한지 조사하였다.

2.1 물리화학적 CVI 모델

해석 모델은 선행 연구[7]의 기하학적 형상과 물리화학적 모델을 사용하였다.

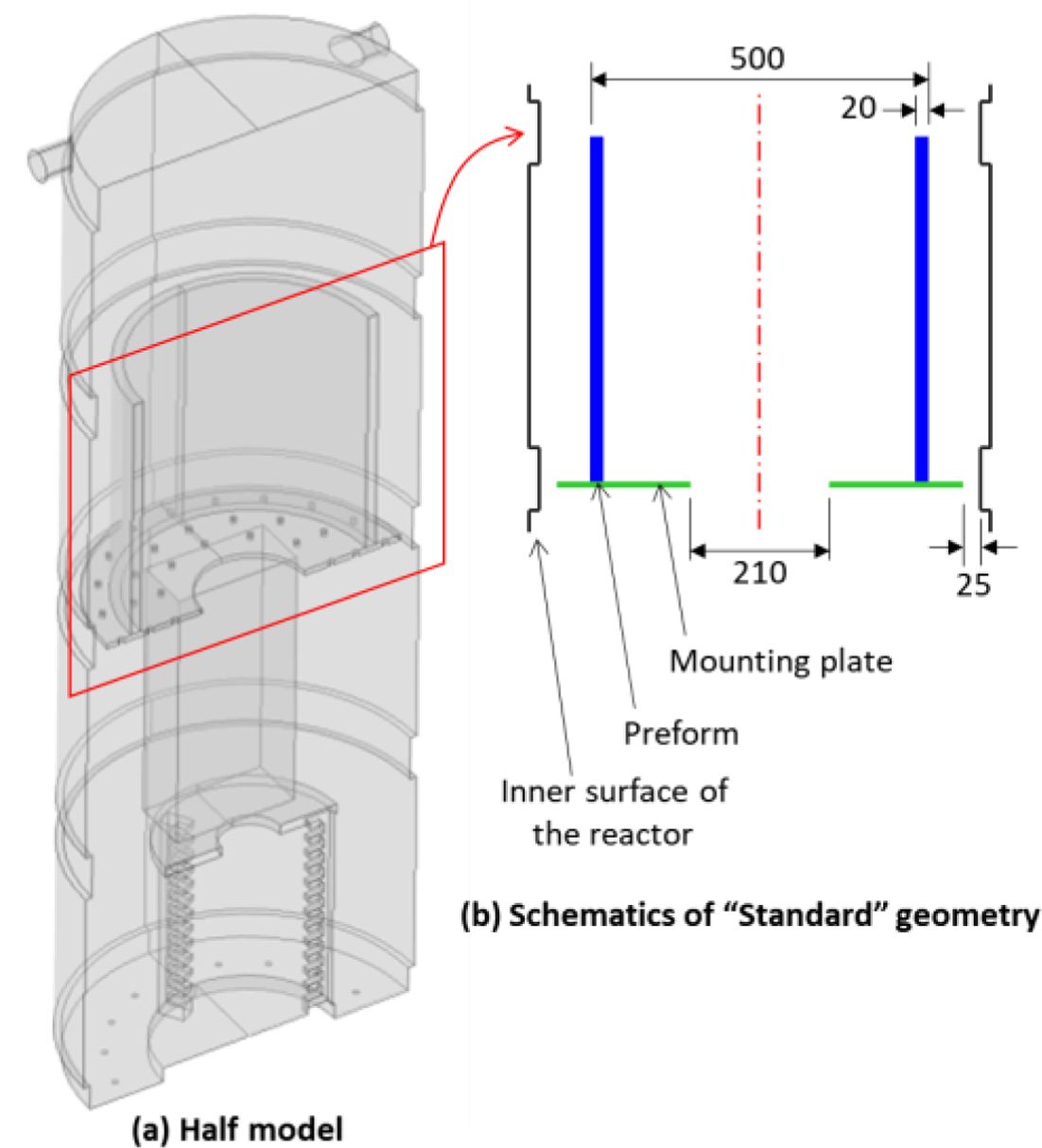

Fig. 1(a)는 반응로 전체 모델의 절반을 도시한 것이다. 높이 2 m의 반응로 안에 바닥으로부터 높이 1 m인 받침대가 있고, 그 위에 높이 50 cm, 외경 50 cm, 두께 2 cm인 원통 튜브 형상의 프리폼이 놓여 있다. 반응로의 최하단 표면에 유입구가, 최상단 측면에 유출구가 있다. 반응로 내부에서는 기체 흐름과 확산으로 물질이 이동한다. 반응로 내면과 받침대 표면은 흐름에 대해 벽으로 작용한다. 프리폼은 다공성 매질로, 유체 흐름은 존재하지 않지만 확산을 통한 이동은 가능하다고 가정하였다.

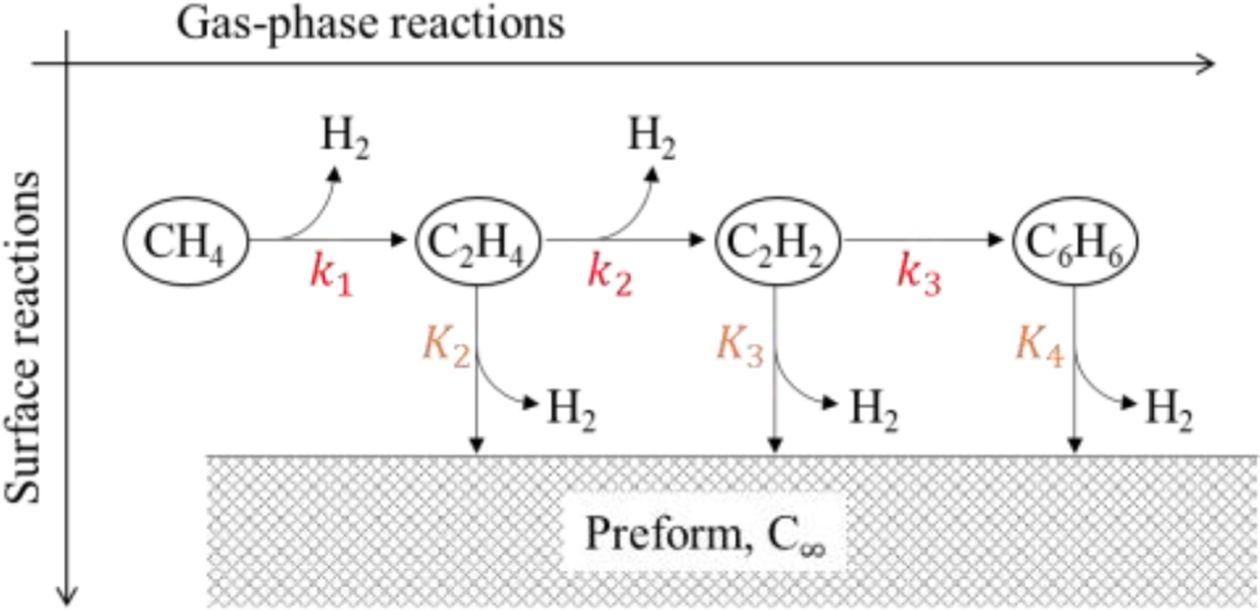

화학 반응은 Fig. 2에서 그린 것처럼 메탄(CH4), 에틸렌(C2H4), 아세틸렌(C2H2), 벤젠(C6H6)이 순차적으로 반응하고 각각이 탄소 표면과 반응하는 단순화된 화학 반응을 사용하였다[8]. 표면 반응의 속도는 프리폼의 내부 표면적에 비례하고, 수소(H2) 농도에도 영향을 받는다. 메탄에 대해서는, 프리폼 내부에서 기체반응이 조금 줄어든다고 가정하였다. 그 비율은 0.8배이다. 또한 구조물 표면과 반응로 내면에서 일어나는 표면 반응은 무시할 수 있을 정도로 적으며, 모든 반응은 프리폼 내부에서만 일어난다고 가정하였다.

내부 표면적은 단위부피당 반응할 수 있는 표면의 면적(m2/m3)으로 정의되며, 화학 반응으로 프리폼의 공극률이 감소하면 그에 따라 변화한다.

프리폼은 균질하여 방향에 따른 차이가 없다고 가정하며, 각 요소마다 공극률을 이용해 밀도와 내부 표면적과 반응 속도를 계산하였다. 증착되는 탄소의 밀도는 1.98 g/cm3으로 가정하였다.

2.2 구조물 설계

프리폼 내부에서 반응을 거친 전구체 기체는 기체 반응으로 인해 점차 무거운 탄화수소의 비율이 높아진다. 무거운 탄화수소는 가벼운 탄화수소보다 탄소 원자를 더 많이 가지고 있어 증착할 때 밀도를 더 크게 증가시킨다. 따라서 전구체 기체의 체류 시간이 길어 프리폼과 접촉하는 시간이 길어질수록 무거운 탄화수소의 비율이 높고 밀도화는 더 빠르게 이루어질 것이라고 예측할 수 있다.

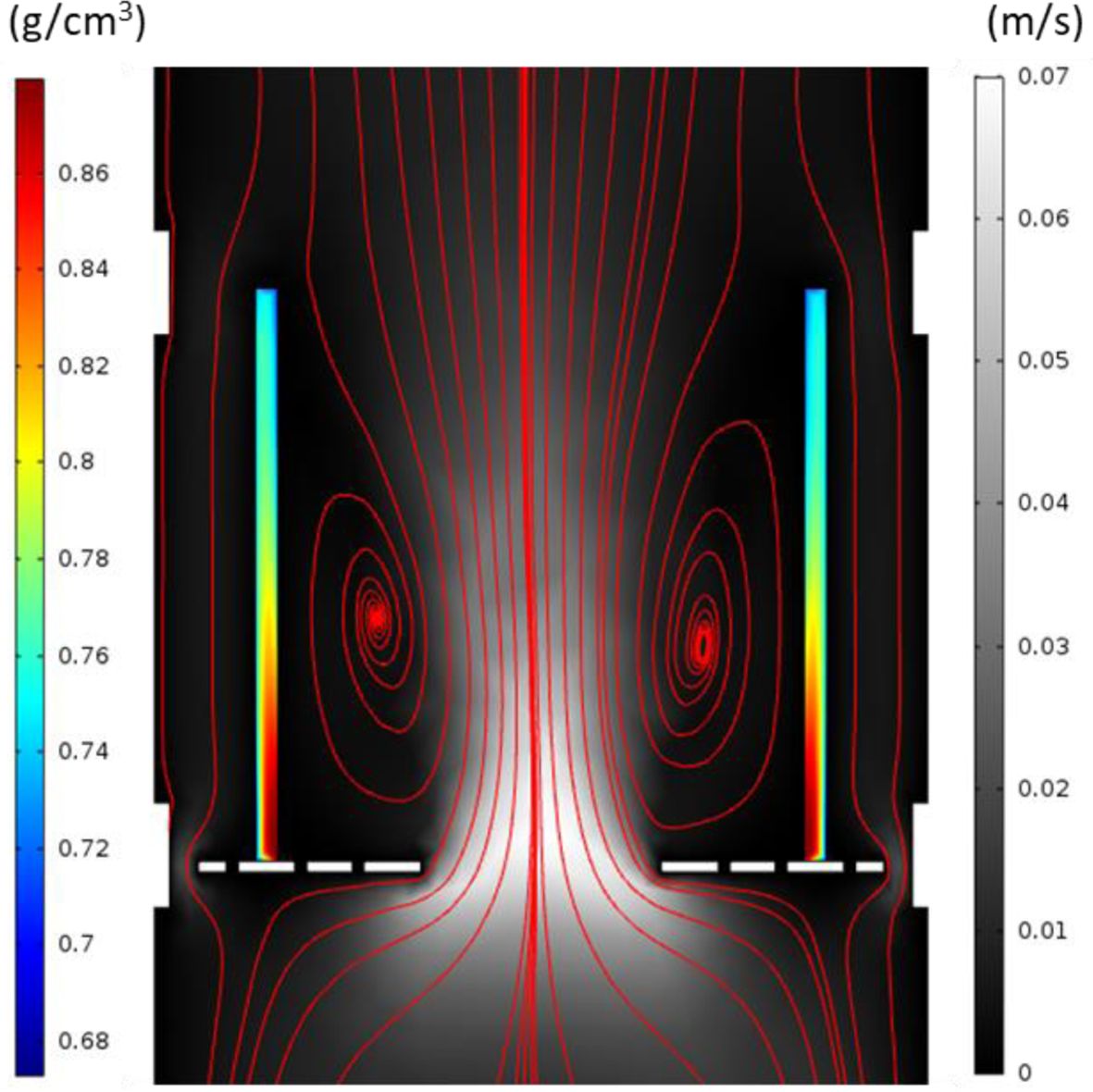

Fig. 3은 선행 연구의 해석 결과 중 공정 시작 후 30시간에서의 기체 흐름 속력(흑백)과 스트림라인(빨간 선)과 프리폼 밀도(무지개색)를 동시에 도시한 것이다.

선행 연구의 결과에 따르면 프리폼 내부 중앙을 빠르게 지나가는 흐름으로 인해 프리폼 안쪽 아래쪽에 정체가 발생했고 이 영역에서 기체의 체류 시간이 증가하여 밀도화가 크게 진행되었다. 이는 프리폼 위쪽과 아래쪽의 밀도 편차가 커지는 결과로 나타났다. 이를 바탕으로, 구조물을 구상할 때 기체 흐름을 조절해 프리폼 위아래 방향의 밀도 편차를 줄이는 방향으로 계획하였다.

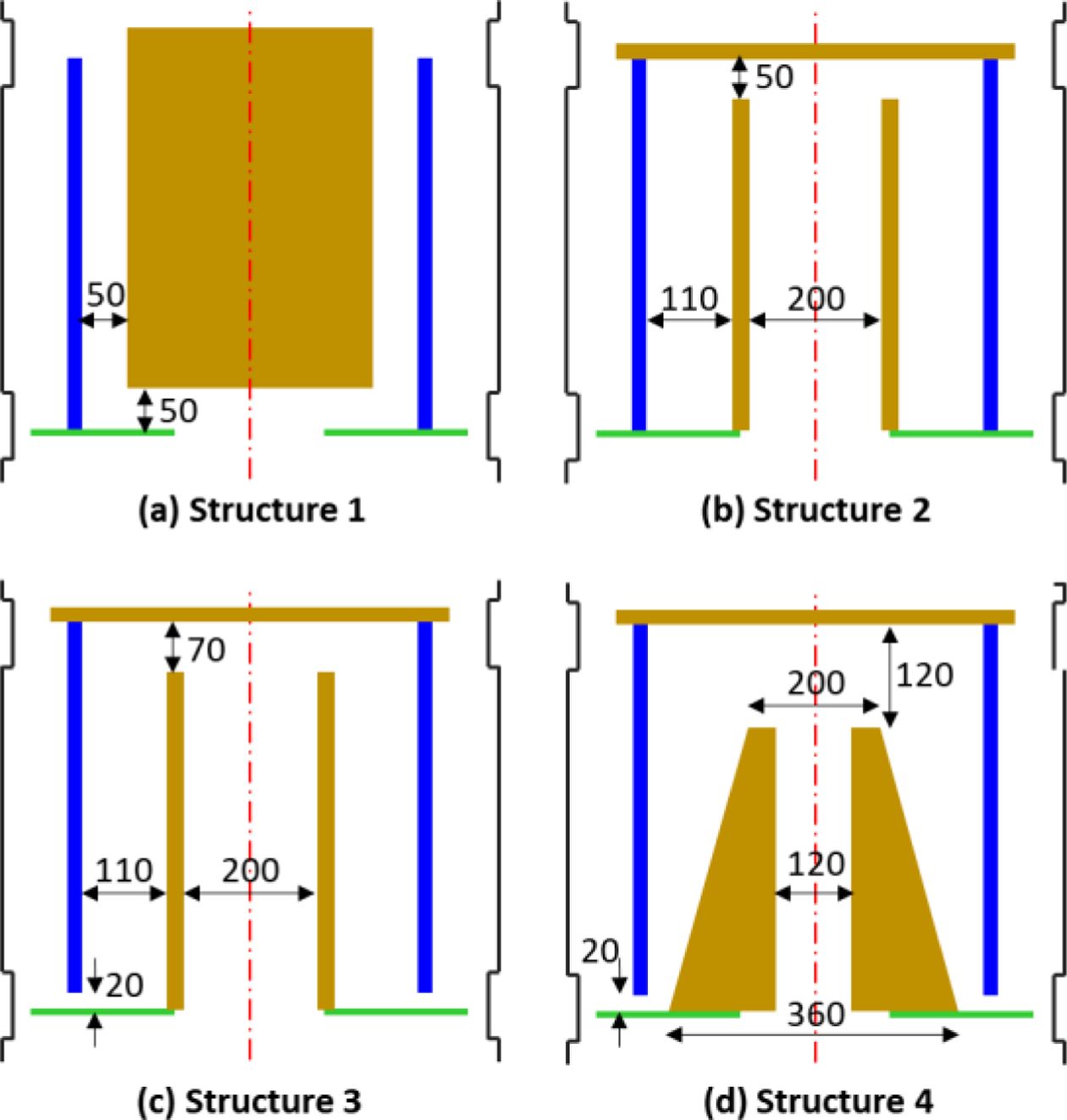

해석에 사용한 모델은 총 5개로, 기존 형태인 표준 모델과, 표준 모델에 추가로 구조물을 설치한 4종류의 모델이다. Fig. 4(a)~(d)에서 그 단면도를 볼 수 있다. 구조 1은 프리폼 내부를 차지하는 원통형 구조물을 이용해 중심부 흐름을 억제하고 프리폼 안쪽 면을 일정 폭의 통로로 만든 것이다. 구조 2는 프리폼 위에 뚜껑을 덮어 흐름을 억제하고 속이 빈 원통형 구조물을 이용해 내부 기체 흐름이 프리폼 위에서 아래로 흐르도록 유도한 것이다. 구조 3은 구조 2에서 프리폼 아래에 틈을 두어 위에서 아래로 흐르는 흐름이 더 활발해지도록 한 것이다. 구조 4는 구조 3에서 원통형 구조물의 반경에 구배를 줘서 내부 기체 흐름의 속력이 아래쪽에서 더 빨라지도록 유도한 것이다.

2.3 해석 환경

해석은 상용 소프트웨어 COMSOL을 이용하였다. 반응로의 절반만 모델링하였으며, 12만여 개의 3차원 요소가 사용되었다.

|

Fig. 1 Model geometry of the analysis (unit: mm) |

|

Fig. 2 Schematics of chemical reactions during CVI [7] |

|

Fig. 3 Flow velocity (grayscale), streamline (red line), and preform density (rainbow) at 30 h |

|

Fig. 4 Model geometries with additional structures (unit: mm) |

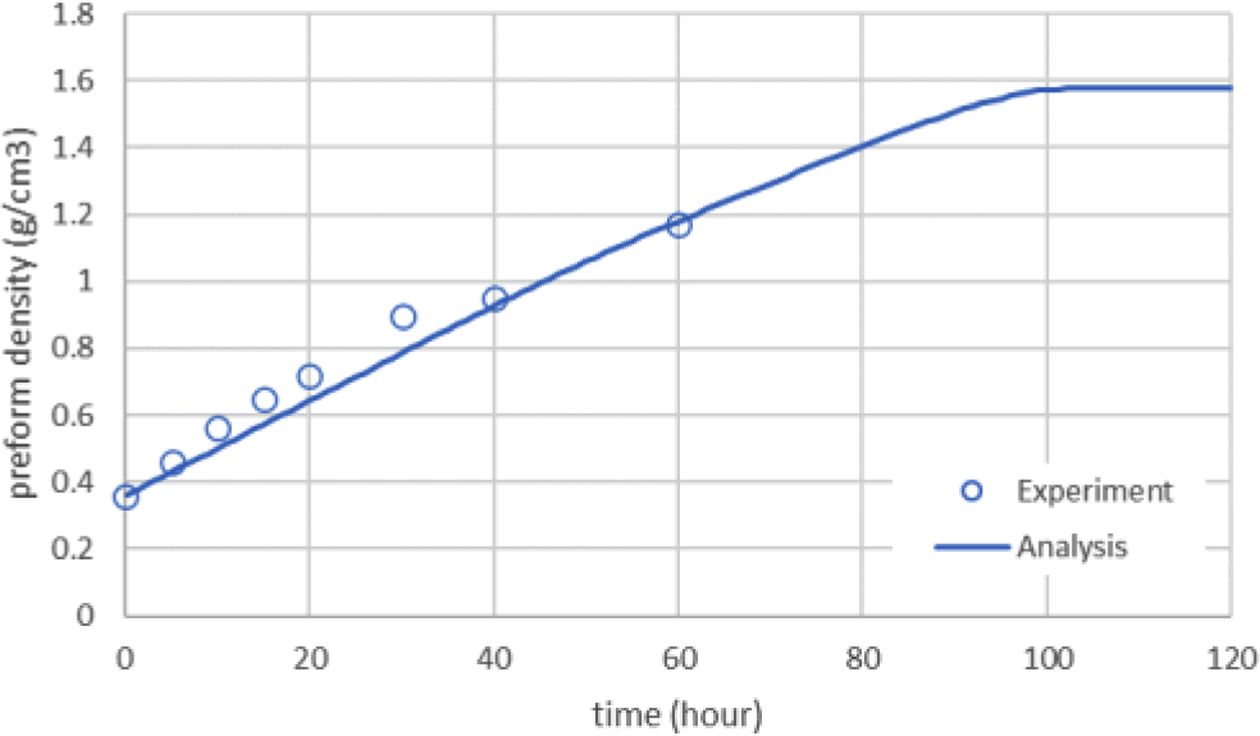

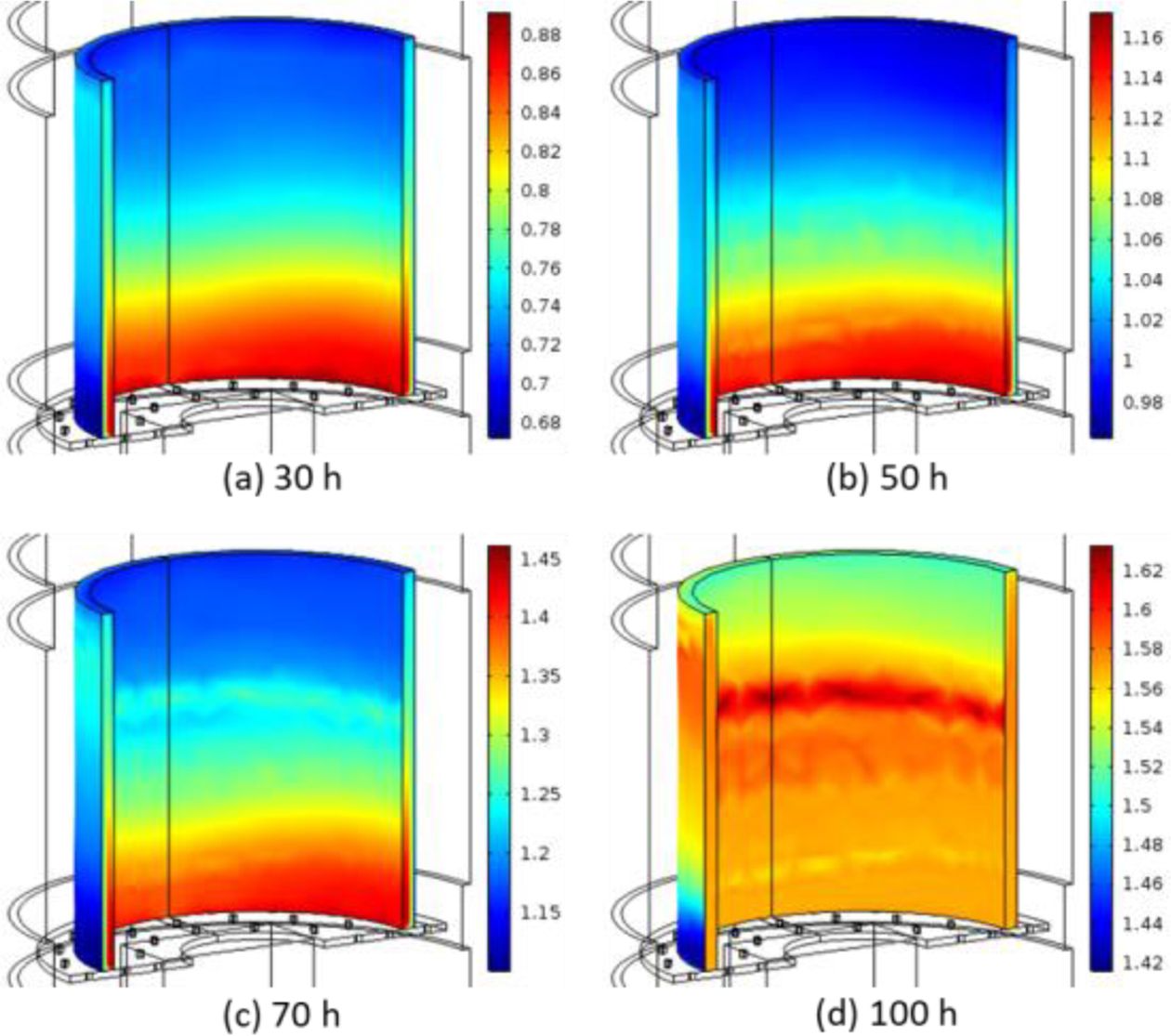

Fig. 5는 표준 모델의 시간에 따른 프리폼 전체 평균 밀도 변화를 도시한 것이다. 공정 시작 후 약 100시간이 지나면 최대 밀도에 도달하는 것을 볼 수 있다. Fig. 6에서 공정 시작 후 30시간, 50시간, 70시간, 100시간에서의 프리폼 밀도 분포를 확인할 수 있다. 밀도가 포화되는 100시간 시점을 제외하고, 프리폼의 모든 부분이 초반(30시간)에 형성된 밀도 분포에 비례하는 형태로 밀도가 증가하는 모습을 보이고 있다. 따라서, 프리폼 내 밀도 편차를 분석할 때, 30시간에서의 밀도 분포를 기준으로 판단할 수 있을 것이다.

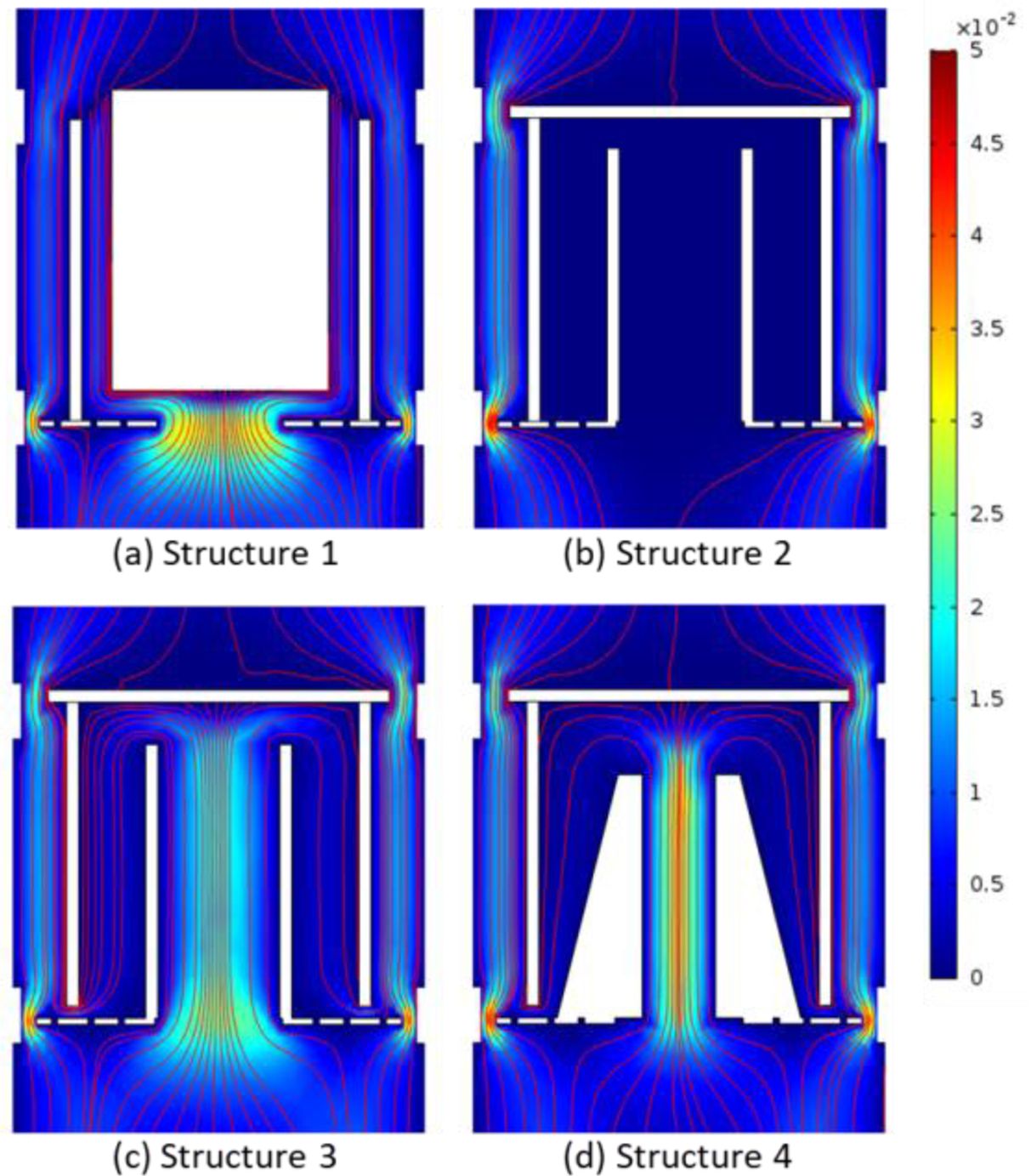

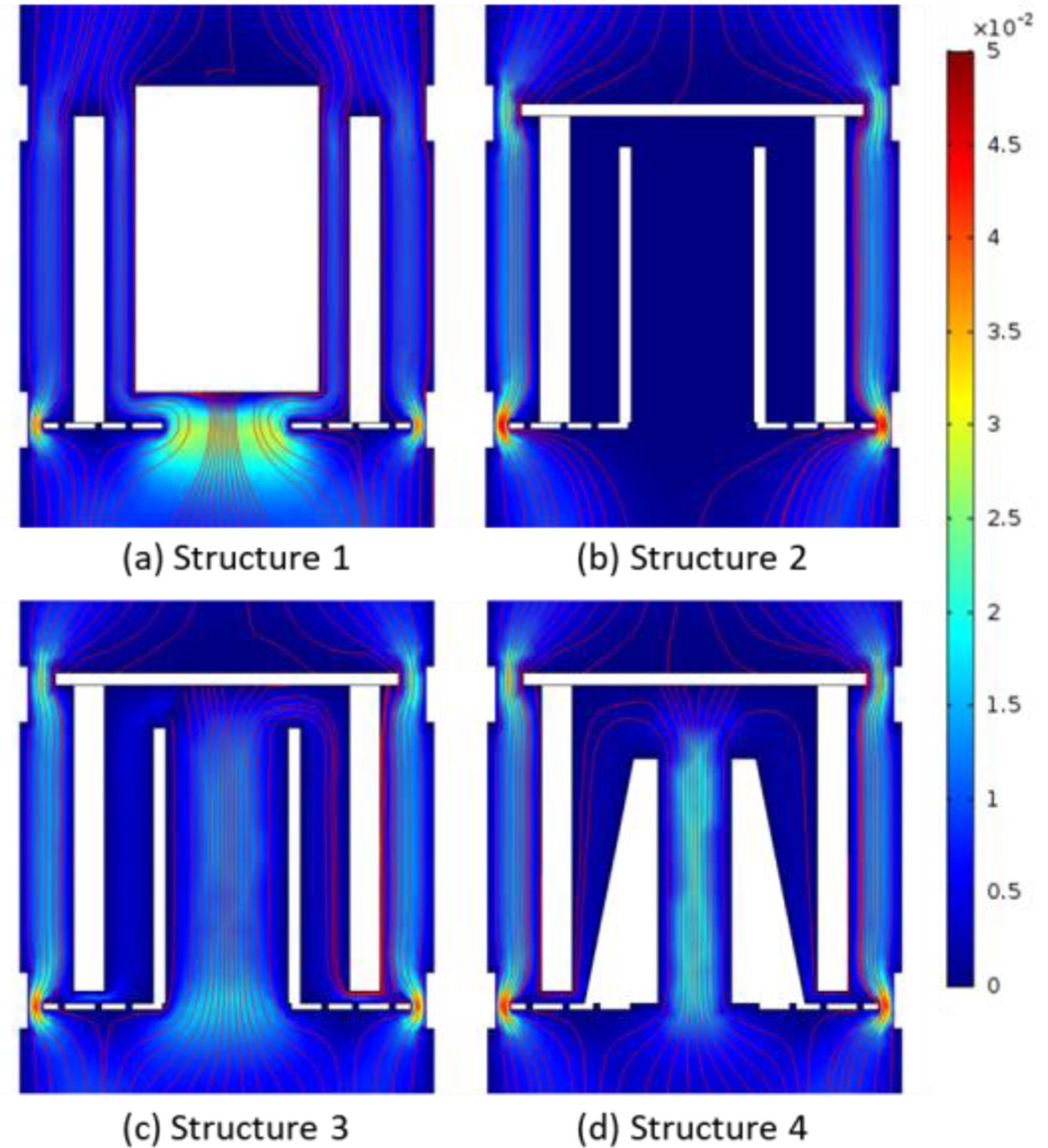

Fig. 7은 공정 시작 30시간 후 각 모델의 프리폼 주변 기체 흐름 속력과 스트림라인을 도시한 것이다. 축 방향으로 절단한 단면을, 프리폼 주변인 높이 0.8 m부터 1.7 m까지 도시하고 있다.

받침판과 내벽 사이의 틈에 국부적으로 빠른 흐름이 존재했고, 가운데 원통 통로에도 비교적 빠른 흐름이 발생했다. 이는 비압축성 유체의 경우 통로의 폭이 좁을수록 그 틈을 지나는 기체의 속력이 증가하기 때문이다. 구조 1의 경우, 이 흐름은 곧바로 막히고 벽을 따라 프리폼과 접촉하며 위쪽으로 흘러나갔다. 이 때 통로를 지나는 기체의 유속은 최고 9.0 × 10-3 m/s이었다. 대조적으로 구조 2의 경우, 뚜껑의 존재로 인해 프리폼 내부가 폐쇄되어 내부에는 흐름이 거의 발생하지 않았고, 물질은 대체로 확산에 의해 이동했다. 구조 3과 구조 4의 경우, 프리폼 아래쪽이 열려 있어 프리폼 내부를 통과하는 흐름이 발생했으며, 그 속력은 통로 폭에 의해 결정되고 최고 3.1 × 10-3 m/s이었다.

각각의 모델에 대해 구조물의 영향으로 프리폼 내부에서의 유체 흐름이 확연하게 차이나는 것을 확인할 수 있다. 구조 1은 프리폼 안쪽에서 아래에서 위로 향하는 흐름이 발생하는 반면, 구조 3과 4는 위에서 아래로 향하는 흐름이 발생한다. 이로 인해 프리폼이 탄화수소 기체와 접촉하는 시간과 순서가 달라지면서 서로 다른 밀도화 양상을 보이게 되었다.

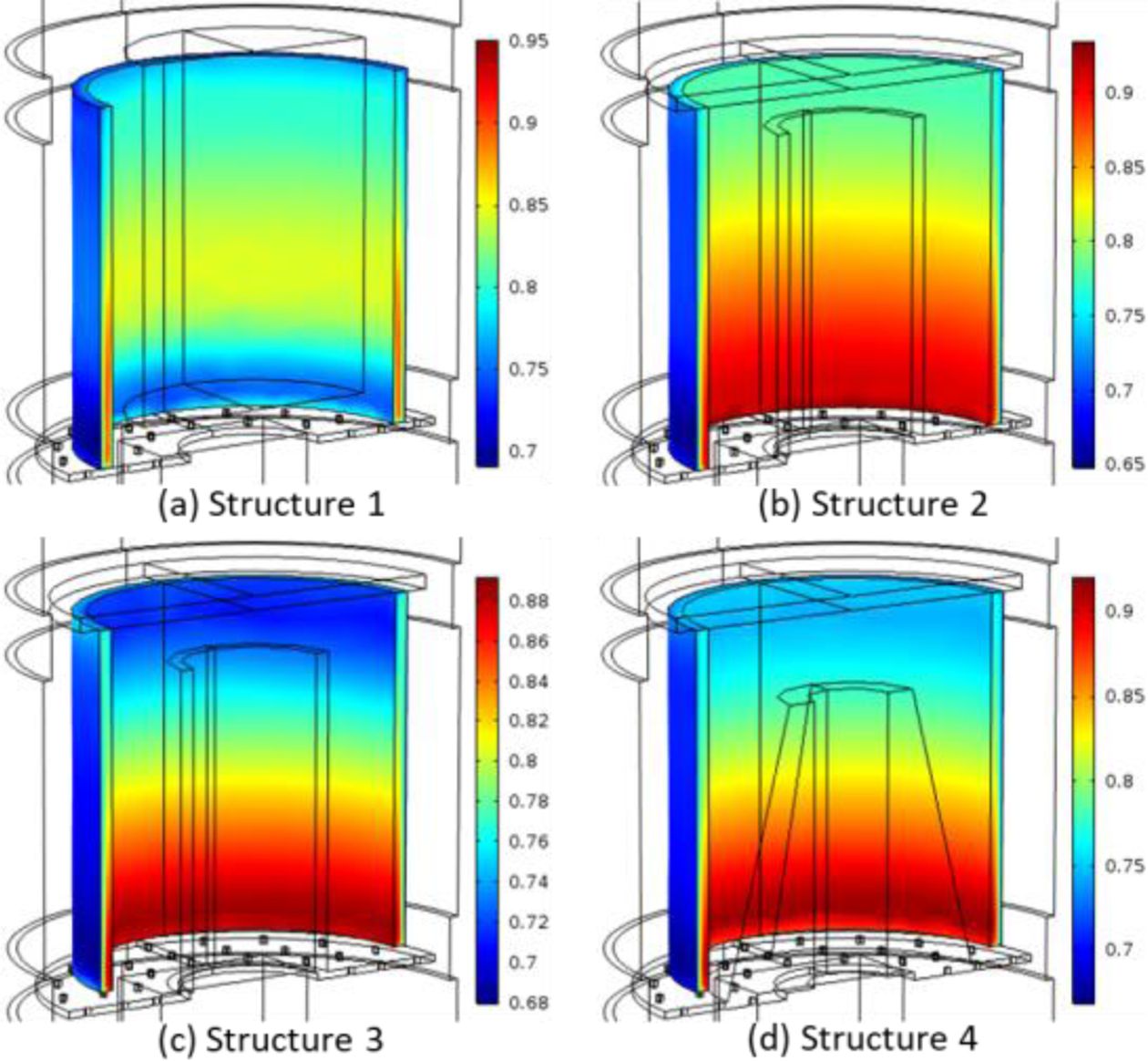

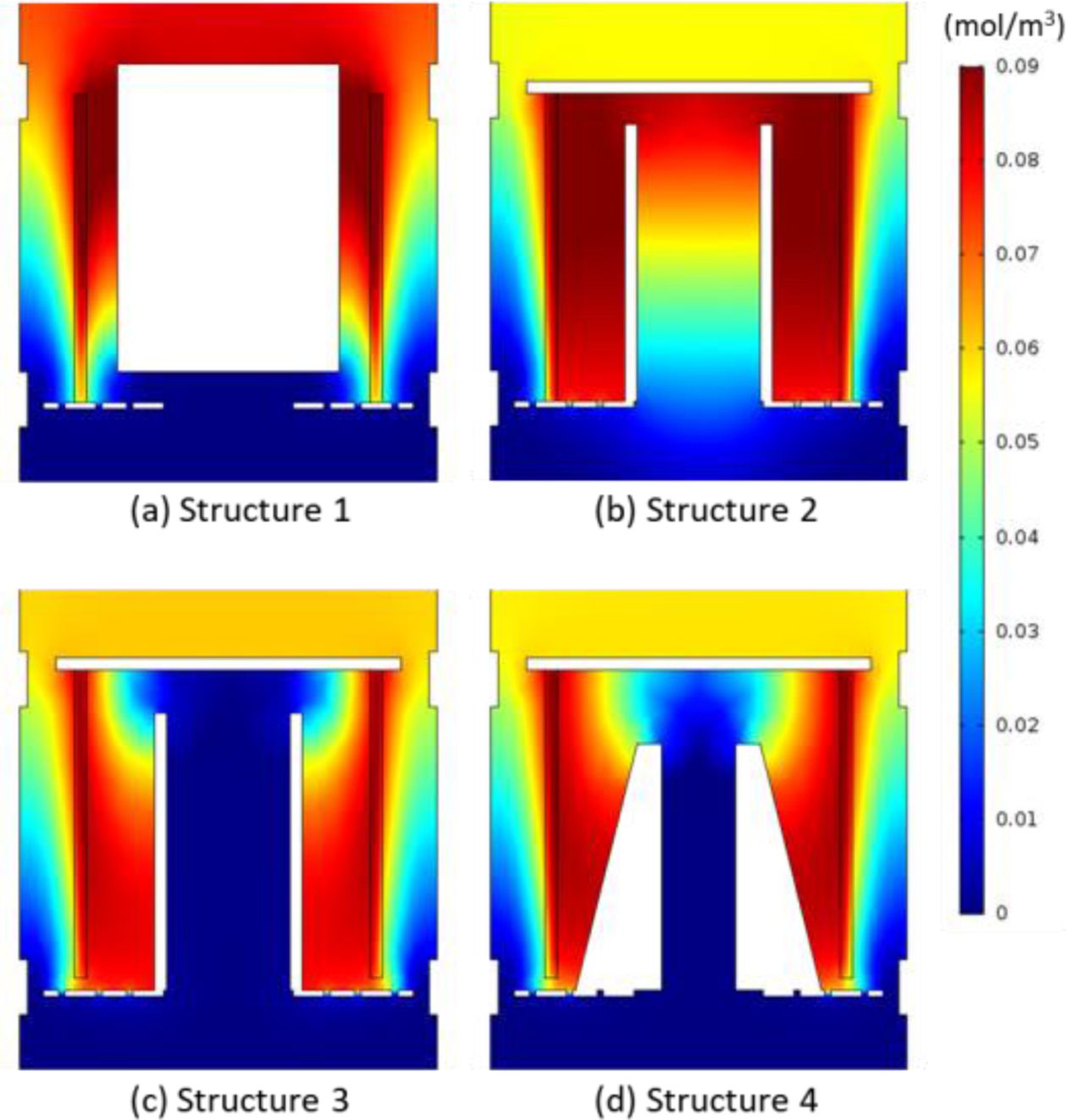

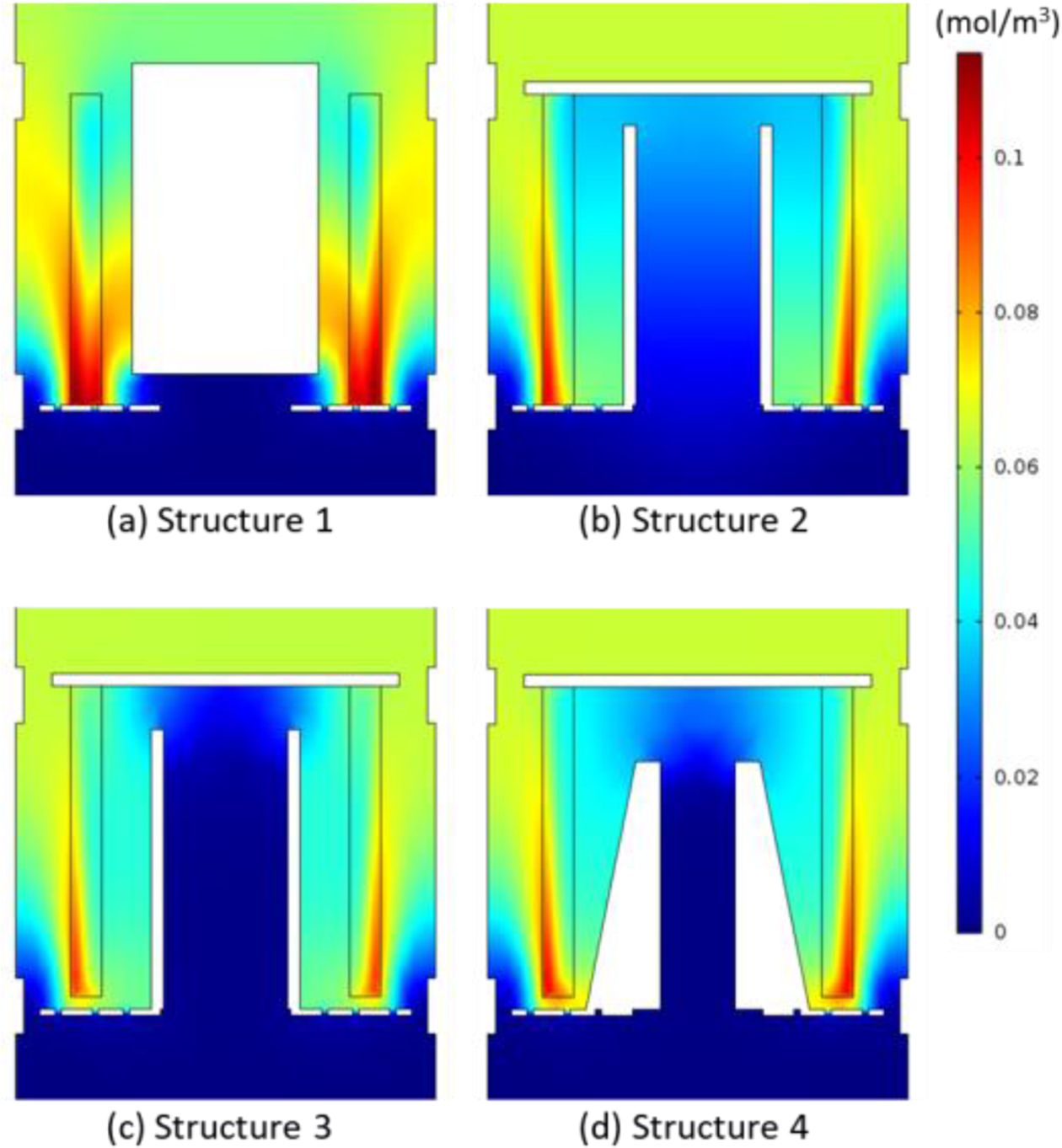

Fig. 8은 공정 시작 30시간 후 프리폼 밀도 분포를 도시한 것이다. 앞서 설명했듯이 기체의 체류 시간이 길어 기체 반응이 많이 진행될수록 더 무거운 탄화수소의 비율이 높아져 표면 반응으로 인한 밀도 증가가 더 큰 경향이 있다. 이를 바탕으로 각각의 모델에서 밀도 분포가 차이를 보이는 이유를 설명할 수 있다.

구조 1은 다른 구조와 비교해 프리폼 내면을 지나는 기체의 방향이 반대이고 속력도 훨씬 빠르므로 다른 구조의 밀도 분포와 다른 형태의 밀도 분포를 보였다. 기체와 접촉하기 시작하는 아래 부분에서 빠르게 밀도화 반응 및 기체 반응이 이루어진 뒤, 이후 생성되는 무거운 탄화수소들은 빠르게 통로를 빠져나갔기 때문에 프리폼 위쪽의 밀도화는 아래쪽에 비해 부족했다.

구조 2, 3, 4의 경우는, 내부 기체 흐름의 속력이 구조 1에 비해 상대적으로 느리기 때문에, 프리폼 밀도가 기체 흐름 방향을 따르는 모습을 보였다. 프리폼이 기체와 처음 만나는 위쪽은 밀도가 낮고, 아래쪽은 상대적으로 밀도가 높게 된 것을 확인할 수 있다. 반면 프리폼 외부에서는 공통적으로 기체 흐름 속력이 빠르기 때문에 반응 진행도에 따른 밀도 차이를 확인하기 어려웠다. 세 모델은 정성적으로 같은 형태의 밀도 분포를 보이나 정량적으로는 값에 차이를 보이는데, 이를 분석하기 위해 높이별로 프리폼의 평균 밀도를 살펴보았다.

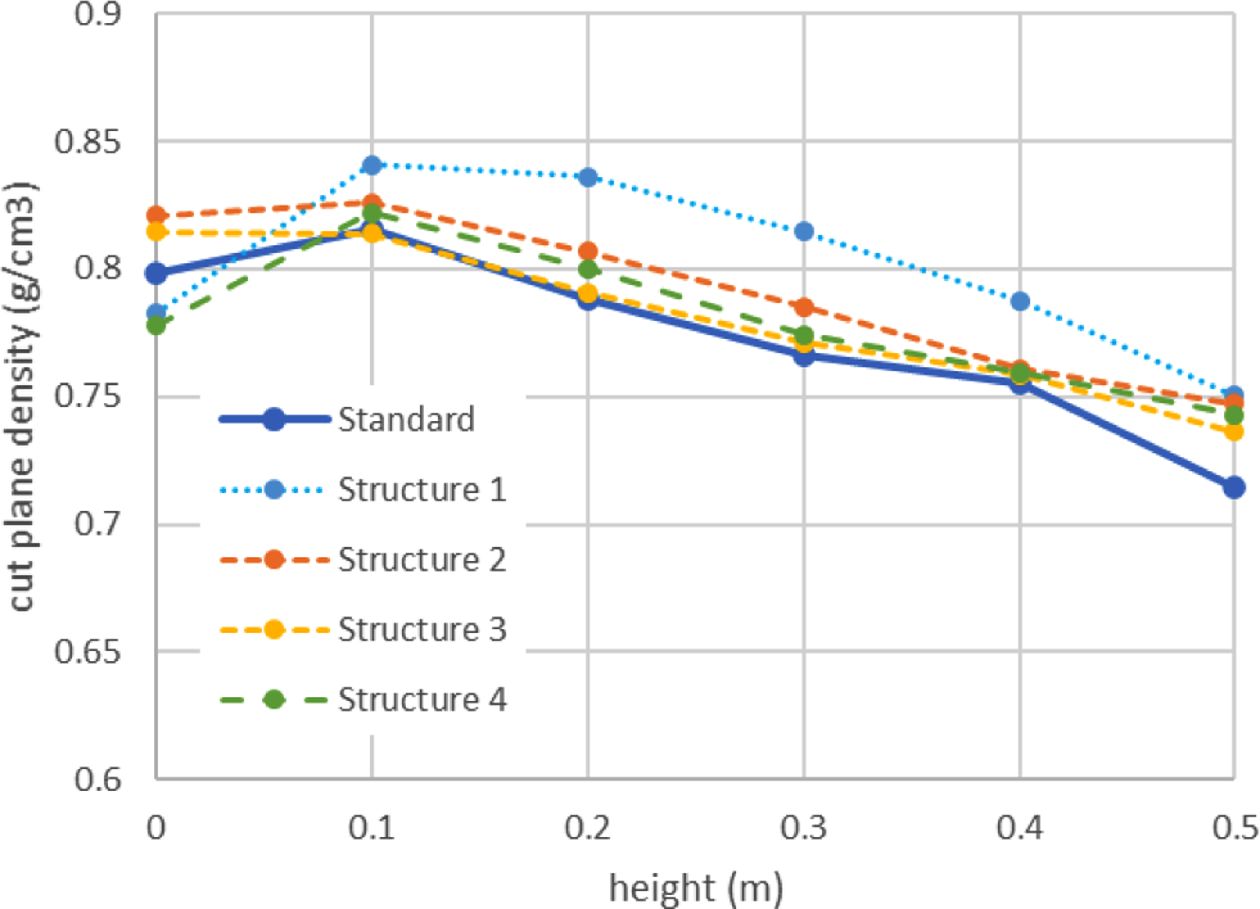

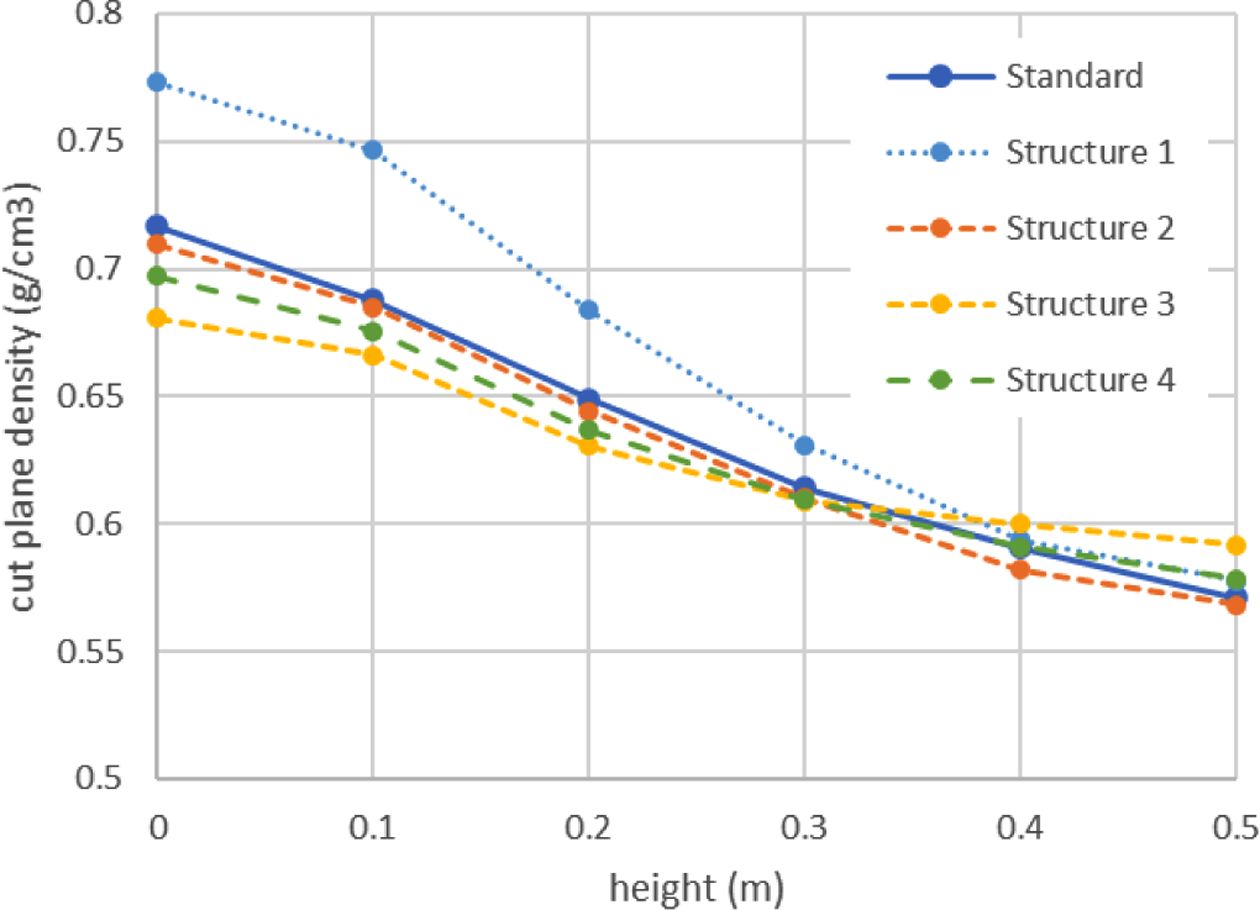

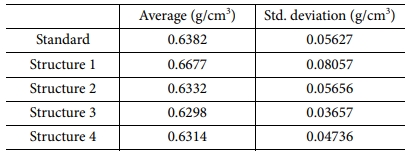

Fig. 9는 프리폼을 축에 수직한 평면으로 절단하여 그 면의 평균 밀도를 높이에 따라 도시한 것이다. Table 1은 이 수치의 평균과 표준 편차를 정리한 것이다. 표준 모델은 최저 0.71 g/cm3부터 최고 0.81 g/cm3까지의 차이를 보이고 있다. 구조물을 추가한 네 모델은 표준 모델과 비교해 높이에 따른 밀도 분포 형태에는 극적인 변화가 없으나 표준 편차는 모두 개선된 모습을 보였다. 그 중 구조 4가 가장 낮은 표준 편차를 보였다. 따라서 밀도 편차를 줄이는 관점에서, 구조 4의 형태가 이들 중 최적의 형태라고 할 수 있다.

각 구조를 비교하여 높이에 따른 밀도 차이가 발생하는 원인을 분석해볼 수 있다.

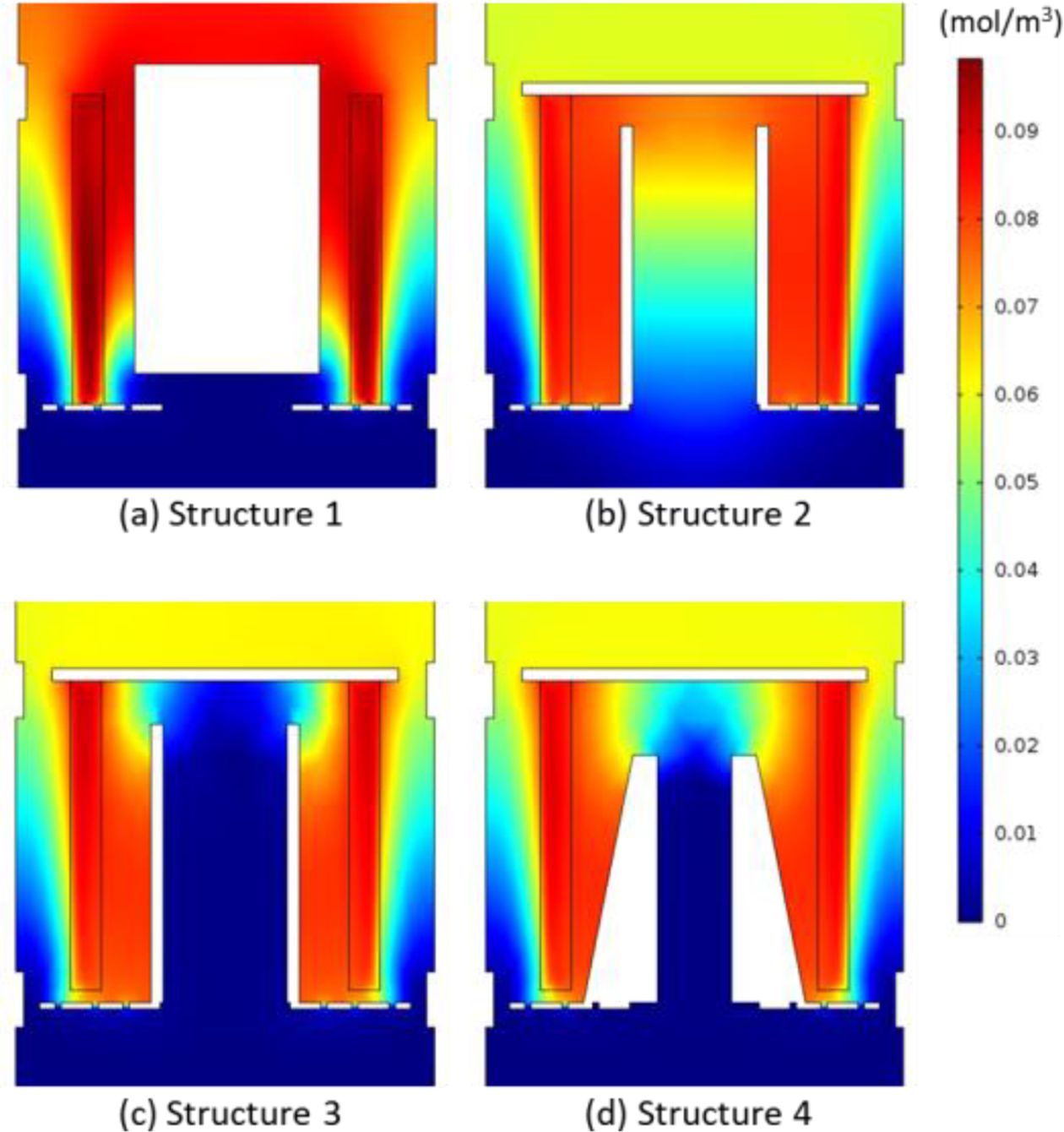

구조 1은 다른 구조와 비교하여 프리폼과 접촉하는 기체의 흐름이 3배가량 빨랐다. 따라서 프리폼에 빠르게 탄화수소 물질을 공급할 수 있으므로 전체적으로 밀도가 빠르게 증가한 것으로 보인다. 프리폼의 최저점에서 밀도가 낮은 것은 기체 접촉이 가장 처음 시작되는 곳이라 표면반응을 할 수 있는 에틸렌, 아세틸렌, 벤젠 등의 물질이 적었기 때문이다. Fig. 10의 에틸렌과 Fig. 11의 벤젠의 농도 분포에서 구조 1의 경우는 다른 구조보다 프리폼 내부 물질 농도가 높은 것을 확인할 수 있다.

구조 2와 구조 3을 비교하면, 구조 2에서는 프리폼 내부가 완전히 막혀 있어 기체가 빠져나가기 위해서는 프리폼을 확산을 통해 지나가는 수밖에 없으므로 기체의 체류 시간이 상대적으로 길었고, 따라서 밀도가 전반적으로 더 높은 경향을 보였다. 또한 두 모델 모두 공통적으로 표준에 비해서 최상단과 최하단에서 밀도가 약간 더 높아졌다. 이것은 각각 다른 이유 때문에 일어나는데, 최상단은 표준 모델에서 기체 흐름이 너무 빠르게 지나가 버렸던 것이 정체되는 흐름으로 바뀌어 표면반응이 더 오래 지속될 수 있기 때문이고, 최하단은 표준 모델에서 기체가 너무 느려서 해당 지점에 닿기 어려웠던 것이 구조의 형상 때문에 흐름이 닿을 수 있게 되어 탄화수소 물질 공급이 증가했기 때문인 것으로 보인다.

구조 3과 구조 4를 비교하면, 최상단부터 윗부분까지는 큰 차이가 없고, 구조 4의 최하단에서 밀도가 낮아졌다. 이는 구조 4의 기하학적 형상 때문에 하단으로 갈수록 기체 흐름 속력이 빨라졌고, 따라서 Fig. 11의 벤젠 농도에서 볼 수 있듯이 최하단에서 표면 반응을 할 수 있는 물질의 농도가 줄었기 때문이다. 반면 Fig. 10의 에틸렌 농도에서 구조 4의 최하단 농도는 구조 3의 경우보다 높지만, 에틸렌보다 벤젠이 표면 반응에서 증착시키는 탄소의 양이 많아 밀도에 주는 영향도 크기 때문에, 에틸렌의 농도 분포로 인한 효과는 가려진 것이다.

Fig. 12는 프리폼의 두께를 증가시켜 5 cm 두께의 두꺼운 프리폼을 사용한 경우의 공정 시작 30시간 후 각 모델의 프리폼 주변 기체 흐름 속력과 스트림라인을 도시한 것이다. Fig. 7과 비교하여 기체 흐름 형태에는 큰 차이가 없으나 구조 3과 4의 경우 프리폼 내부 공간에서 외부로 나가는 좁은 틈이 더 길어졌으므로 더 빠져나가기 힘들고, 따라서 프리폼 내부로 진입하는 중앙 흐름의 속력이 줄어든 것을 확인할 수 있다.

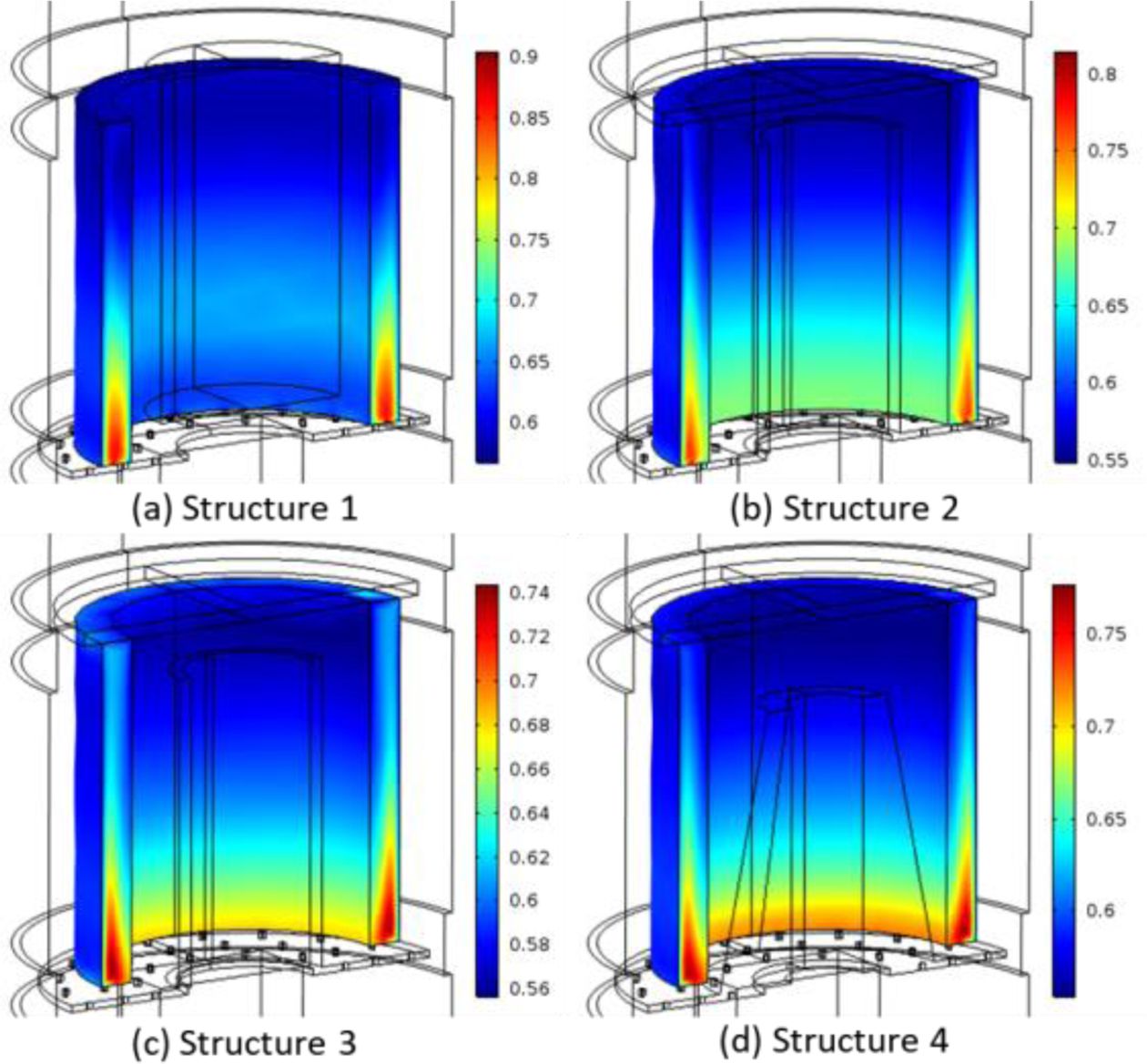

Fig. 13은 두꺼운 프리폼을 사용한 경우의 공정 시작 30시간 후 프리폼 밀도 분포를 도시한 것이다. 두께에 따른 밀도 차이가 더 두드러져 보이며, 특히 공통적으로 프리폼 위쪽의 밀도가 비교적 낮은 것을 확인할 수 있다. 이는 기체 흐름에 의해 결정된 프리폼 내부의 물질 농도 분포와 연관이 있는데, Fig. 14의 에틸렌 농도의 분포와 프리폼 밀도의 분포가 유사한 것을 확인할 수 있다. Fig. 15의 벤젠 농도 분포를 보면 이 때 벤젠은 프리폼 전체에 대체로 균일하게 분포하고 있어 위치간 밀도 차이에는 큰 영향을 주지 못한 것을 확인할 수 있다.

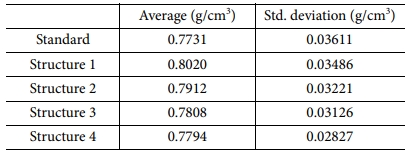

Fig. 16은 프리폼을 축에 수직한 평면으로 절단하여 그 면의 평균 밀도를 높이에 따라 도시한 것이다. Table 2은 이 수치의 평균과 표준 편차를 정리한 것이다. 두꺼운 프리폼을 사용한 경우가 얇은 프리폼을 사용한 경우(Fig. 9)에 비해 변화의 경향성과 크기가 눈에 띄게 나타나는 것을 확인할 수 있다. 이 경우 표준편차가 가장 작은 구조 3이 최적의 형태라고 볼 수 있다. 얇은 프리폼을 사용할 때와는 다른 순서를 보이는데, 이는 Fig. 11의 밀도 분포에서 보듯이 프리폼의 부피가 증가한 것에 비해 밀도화가 집중적으로 일어나는 영역의 크기가 한정되어 있어 밀도 분포의 양상이 달라졌기 때문이다.

|

Fig. 5 Preform average density over time |

|

Fig. 6 Preform density (g/cm3 ) contours over tim |

|

Fig. 7 Flow velocity (m/s) and streamline around the preform |

|

Fig. 8 Preform density (g/cm3 ) contours at 30 h |

|

Fig. 9 Preform average density at different height at 30 h |

|

Fig. 10 Ethylene(C2H4) concentration around the preform |

|

Fig. 11 Benzene(C6H6) concentration around the preform |

|

Fig. 12 Flow velocity (m/s) and streamline around thick preform |

|

Fig. 13 Density (g/cm3 ) contours of thick preform at 30 h |

|

Fig. 14 Ethylene(C2H4) concentration around thick preform |

|

Fig. 15 Benzene(C6H6) concentration around thick preform |

|

Fig. 16 Average density at different height of thick preform at 30 h |

본 연구에서는 화학기상침투법(CVI)의 주요 화학 반응과 실제 산업에서 사용되는 크기의 반응로 형상에 따른 기체 흐름을 포함하는 물리화학적 모델을 이용해 튜브 형상의 프리폼을 밀도화하는 공정을 모사하고, 여기에 원통, 원판 등 구조물을 추가해 기하학적 구조를 변형했을 때 기체 흐름의 변화와 프리폼의 밀도화 양상 변화를 가상 실험으로 살펴보았다. 아무 구조물도 추가하지 않은 기본 모델을 포함해 총 5개의 모델을 비교했으며, 일정 온도와 압력 조건에서 프리폼 주변에 간단한 구조물을 추가하는 것으로 기체 흐름을 변화시켜 반응에 관여하는 물질의 농도 분포를 변화시키고 결과적으로 프리폼의 밀도 편차를 개선하는 것이 가능함을 보였다. 또한 프리폼의 두께가 변화했을 때에도 기체 흐름과 물질 농도 분포가 구조물의 영향으로 변화함에 따라 프리폼 밀도 편차가 개선되는 것을 확인할 수 있었다.

이러한 가상 실험을 이용하면 실제 CVI를 이용한 제품 생산 시 제품의 품질을 향상시키기 위해 기초 설계 단계에서부터 효과적인 공정 디자인을 결정하는 데에 도움을 줄 것으로 기대된다.

- 1. Tang, Z., Qu, D., Xiong, J., and Zou, Z., “Effects of Infiltration Conditions on the Densification Behavior of Carbon/Carbon Compo-sites Prepared by a Directional-flow Thermal Gradient CVI Process,” Carbon, Vol. 41, No. 14, 2003, pp. 2703-2710.

-

- 2. Zhao, J., Li, K., Li, H., and Wang, C., “The Influence of Thermal Gradient on Pyrocarbon Deposition in Carbon/Carbon Composites during the CVI Process,” Carbon, Vol. 44, No. 4, 2006, pp. 786-791.

-

- 3. Jeong, H.J., Park, H.D., Lee, J.D., and Park, J.O., “Densification of Carbon/Carbon Composites by Pulse Chemical Vapor Infiltration,” Carbon, Vol. 34, No. 3, 1996, pp. 417-421.

-

- 4. Tago, T., Kawase, M., Ikuta, Y., and Hashimoto, K., “Numerical Simulation of the Thermal-gradient Chemical Vapor Infiltration Pro-cess for Production of Fiber-reinforced Ceramic Composite,” Chemical Engineeing Science, Vol. 56, No. 6, 2001, pp. 2161-2170.

-

- 5. Deck, C.P., Khalifa, H.E., Sammuli, B., and Back, C.A., “Modeling Forced Flow Chemical Vapor Infiltration Fabrication of SiC-SiC Composites for Advanced Nuclear Reactors,” Science and Technology of Nuclear Installations, Vol. 2013, Article ID 127676, 2013.

-

- 6. Ibrahim, J., and Paolucci, S., “The Modeling of Realistic Chemical Vapor Infiltration/Deposition Reactors,” International Journal for Numerical Methods in Fluids, Vol. 64, 2010, pp. 473-516.

-

- 7. Kim, H., Ji, W., Kwon, H.J., Yoon, S., Kim, J., Bae, S., and Cho, N.C., “Full-scale Multi-physics Numerical Analysis of an Isothermal Chemical Vapor Infiltration Process for Manufacturing C/C Composites,” Carbon, Vol. 172, 2021, pp. 174-188.

-

- 8. Li, A., and Deutschmann, O., “Transient Modeling of Chemical Vapor Infiltration of Methane Using Multi-step Reaction and Deposi-tion Models,” Chemical Engineering Science, Vol. 62, 2007, pp. 4976-4982.

-

This Article

This Article

-

2021; 34(4): 249-256

Published on Aug 31, 2021

- 10.7234/composres.2021.34.4.249

- Received on Aug 4, 2021

- Revised on Aug 25, 2021

- Accepted on Sep 1, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Wooseok Ji

-

Department of Mechanical Engineering, Ulsan National Institute of Science and Technology, Ulsan, Korea

- E-mail: wsji@unist.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.