- Thermal Decomposition Activation Energy of Liquid Crystalline Epoxy using Cationic Initiator

Jung Ye Ji*, Ha Nuel Hyun*, Seung Hyun Cho*†

* Department of Organic Materials and Fiber Engineering, Soong-sil University

- 양이온 개시제를 이용한 열경화성 액정 에폭시의 열분해 활성화에너지

정예지*· 현하늘*· 조승현*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Due to the formation of random three dimensional network structure, which cause a lot of scattering of phonons, the thermal conductivity is low when the liquid crystalline epoxy is cured with amine-based curing agent. This problem is solved by using a cationic initiator that can make mesogen groups to be stacked structure. In this experiment, the thermal stability is compared by investigating the activation energy of isothermal decomposition through TGA of an epoxy using an amine-based curing agent and a cationic initiator. As a result, the energy of the activation of the epoxy using a cationic initiator is high. Compared with the previous experiments, the thermal stability is similar to the thermal conductivity.

기존 아민계 경화제를 사용해 액정 에폭시를 경화할 경우, 랜덤 한 3차원 네트워크 구조의 생성으로 인해 phonon의 산란이 많이 발생하기 때문에 열전도도가 낮게 나타났다. 이러한 문제를 mesogen그룹을 적층된 구조로 형성하는 양이온 개시제를 이용하여 해결하기 위해 본 연구에서는 아민계 경화제와 양이온 개시제를 사용한 에폭시의 TGA분석(Thermogravimetric Analysis)을 통해 등온 열분해 활성화에너지를 조사하여 열적안정성을 비교하였다. 양이온 개시제를 이용한 에폭시의 경우 활성화가 에너지가 높았으며 기존 실험과 비교했을 때, 열적안정성은 열전도도와 비슷한 양상을 보인다

Keywords: 열경화성 액정에폭시(Liquid Crystalline Thermosetting Epoxy), 열분해 활성화 에너지(Activation Energy for Thermal Decomposition), 양이온 개시제(Cationic Initiator), 열적안정성(Thermal Stability)

최근 반도체 산업에서 전자 기기의 소형화를 추구함에 따라 소자의 집적화의 필요성이 커지고 있다. 하지만 제품의 집적화는 회로에 많은 열을 축적시켜 장치 성능 저하, 내구성 저하를 유발하는 오작동 문제를 발생시킨다[1-3]. 따라서 소자의 열적 특성을 향상시키기 위해 높은 내열성, 내화학성, 기계적 강도 등을 가진 복합소재의 특성이 요구되고 있다[4-6]. 특히, 자동차 산업에서 차량의 경량화에 따라 연비가 달라지기 때문에 주로 사용되는 금속 재료에 비해 가볍고 엔진의 고온을 견딜 수 있는 복합재료의 중요성이 크다[7]. 에폭시는 화학적, 전기적 특성이 훌륭하며 배향 방향의 우수한 기계적 특성, 낮은 열팽창 및 우수한 고온 특성을 가지고 있어 여러 산업에서 응용가치가 높다[8,9]. 하지만 에폭시는 점도가 높아 가공이 어렵고 경화 시 열수축이 발생한다는 단점이 있다. 이러한 점을 위해 점도와 열팽창계수가 낮은 액정 에폭시를 이용해 공정 상에서의 어려움을 해결할 수 있다[10,11]. 액정 에폭시 수지는 기존의 에폭시와 달리 mesogen 그룹과 유연한 사슬구조가 존재한다. 이로 인해 일정온도 구간에서 자발적으로 배열하는 열방성의 특징을 보여준다[12]. 액정 에폭시는 이러한 구조를 통해 phonon의 산란을 억제한다[13,14]. 액정 에폭시는 경화제의 양과 종류에 따라 경화 구조가 달라지는데[15] 아민기를 가진 경화제를 사용할 경우 랜덤한 3차원 네트워크 구조를 가진다. 이러한 구조는 phonon의 산란이 많이 발생하기 때문에 열전도도가 낮게 나타난다[16,17]. 아민기 경화제로는 4,4'-Ethylenedianiline(DDE)를 사용했다. 본 연구에서 경화제로 사용하는 양이온 개시제인 N-benzylpyrazinium hexafluoroantimonate(BPH)는 에폭시기를 선형 중합시키게 된다[18,19]. 양이온 개시제가 말단의 에폭시기들을 이어주고 경화 시 이 구조가 유지된다[20]. 이는 mesogen그룹을 정렬시켜 적층된 구조로 만들게 하고 phonon의 산란을 줄여 열전도율을 향상시킨다. 열전도율이 높을수록 고온에서의 안정성을 가지게 된다[21]. 이러한 고분자의 구조는 기존 연구에서 아민기 경화제와 BPH의 열전도도를 비교했을 때, BPH의 열전도도가 더 높게 나왔으며 1, 3, 5 wt%중에서 3 wt%에서 열전도도가 가장 높았다[20]. 이러한 구조와 열전도도의 차이를 봤을 때 본 실험에서는 아민기 경화제에 비해 양이온 개시제가 열적 안정성이 높게 나올 것으로 예상된다. 실험에서는 양이온 개시제와 아민기 경화제를 사용하여 액정 에폭시의 열적 안정성을 각각 확인 및 비교하기 위해 TGA를 사용하여 열분해시 활성화 에너지를 확인하였다.

2.1 시료 및 시약

4,4'-dihydroxybiphenyl(97%), Benzyl trimethyl ammonium bromide(99%), pyrazine, benzyl bromide는 Sigma-Aldrich사에서, Epichlorohydrin(99%), sodium hydroxide(98%), methyl alcohol(99.8%), acetone은 삼전화학에서 구매하였다. 위의 시약은 정제 없이 사용하였다.

2.2 Diglycidyl ether of 4,4'-Bisphenol(DGEBP)의 합성

4,4'-dihydroxybiphenyl 20 g, Benzyl trimethyl ammonium bromide 0.742 g, Epichlorohydrin 160 ml를 3구플라스크에 넣고 magnetic bar를 이용하여 120oC, 300 rpm으로 가열 및 교반한다. 용액이 투명해지면 15 wt% NaOH 수용액 100 ml를 dropping funnel에 넣어 3시간동안 첨가한다. 상온에서 식힌 후, 증류수, methyl alcohol, acetone으로 각각 2번씩 수세한다. 이후 얻어진 백색 가루를 60oC 진공오븐에 넣어 진공건조를 시킨다.

2.3 양이온 개시제의 합성

Pyrazine 1.6 g(20 mmol), benzyl bromide(42.7 mmol)을 3구플라스크에 넣는다. magnetic bar를 이용하여 24 h stirring을 시키고 후드 안에서 30 ml 증류수를 3구플라스크에 넣어 염이 녹을 때까지 교반한다. 이후 5.17 g(20 mmol)을 넣게되면 백색의 점성을 가진 덩어리가 만들어진다. 이후 불순물을 제거하기 위해 증류수와 methyl alcohol로 각각 2번씩 수세한다. 얻어진 백색의 가루를 60oC 진공오븐에 넣어 진공건조를 시킨다.

2.4 에폭시 경화

아민기 경화제로는 DDE를 사용했고 양이온 개시제로는 BPH를 사용했다. DDE는 활성 수소가 4개이며 Diglycidyl ether of 4,4'-Bisphenol(DGEBP)는 양말단기 에폭시링이 2개이므로 1:2의 당량비에 맞춰 계량했다. BPH를 1, 3, 5 wt%의 무게 분율로 각각 비이커에 넣고 각각의 비이커에 용매인 아세톤을 50 ml 담은 후 sonicator로 30분정도 분산하였다. 이후 넓은 테플론 디쉬에 담아 하루 동안 건조시킨 후 180oC에서 4시간동안 가열 압착기(hot press)를 이용하여 필름을 만들었다.

2.5 특성 분석

2.5.1 FT-IR

Brukertk의 VERTEX70을 사용하여 스캔 수 64, resolution 4 cm-1으로 측정하여 FT-IR 스펙트럼을 얻었다.

2.5.2 Differential Scanning Calorimetry(DSC)

Perkin-Elmer사의DSC를 이용하여 질소 기류 하에서 10oC/min의 속도로 20-250oC까지 측정하였다.

2.5.3 Cross-polarization Microscope(POM)

Nikon사의 OPTIPHOT-POL을 사용하였고, hot-stage를 이용하여 10oC/min의 속도로 승온하여 액정 사진을 얻었다.

2.5.4 Thermogravimetric Analysis (TGA)

METTLER TOLEDO 사의 DSC/TGA1을 사용하여 질소 기류 하에 4,4'-Ethylenedianiline (DDE)와 N-benzylpyrazinium hexafluoroantimonate (BPH)를 350oC, 360oC, 370oC, 380oC 로 하여 각각 등온으로 열분해를 진행하였다.

2.5.5 Nuclear Magnetic Resonance Spectroscopy (NMR)

CDCl3를 용매로 하여 NMR data를 얻었다.

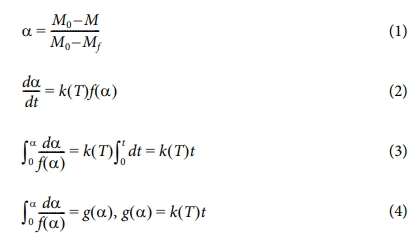

3.1 DGEBP의 합성 확인

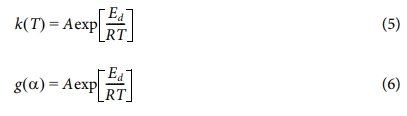

DGEBP를 합성하여 NMR을 측정해보았을 때 7.49-6.97 ppm에서 benzene ring을 4.28-3.98 ppm에서 CH2 peak을 확인할 수 있었다. 그리고 2.95-2.78 ppm에서 epoxy ring에 있는 CH2를 알 수 있었고 이를 Fig. 1에 나타내었다. FT-IR을 측정했을 때, 1249 cm-1에서 탄소와 결합된 ether를 확인하였고, 909 cm-1와 810 cm-1의 peak에서 epoxy ring을 나타내는 peak을 확인할 수 있었으며 이를 Fig. 2에 나타내었다.

3.2 DGEBP의 액정성 확인

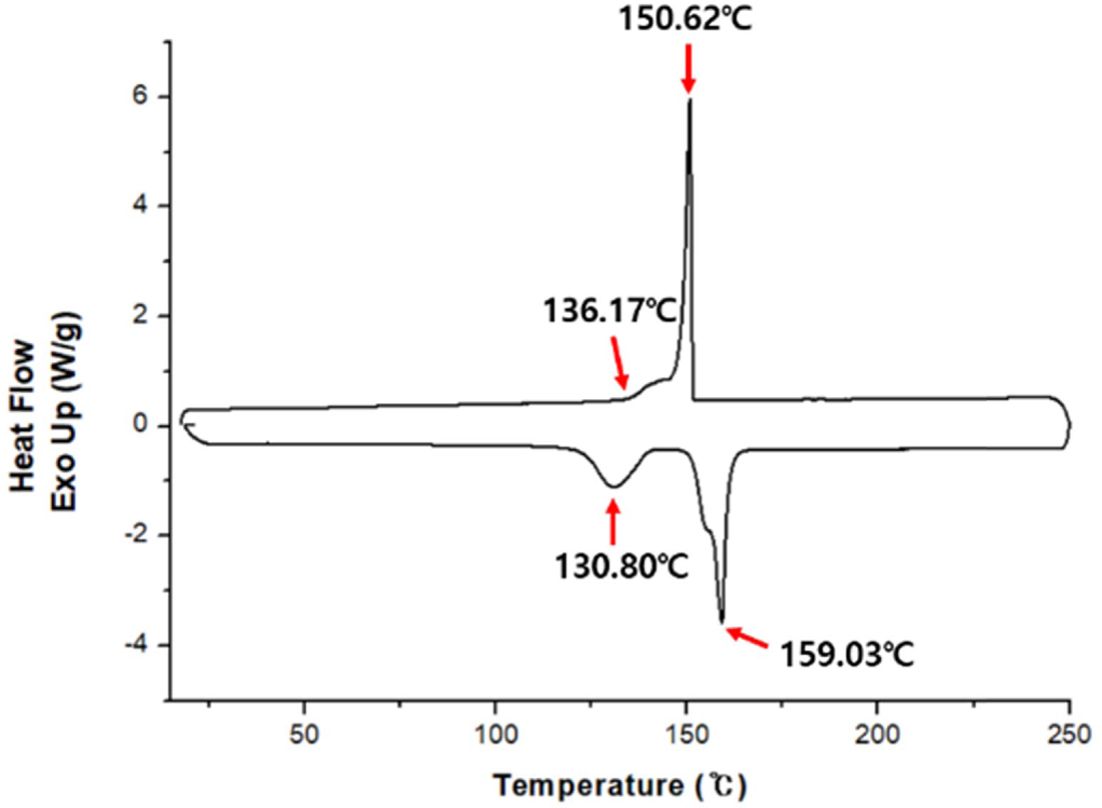

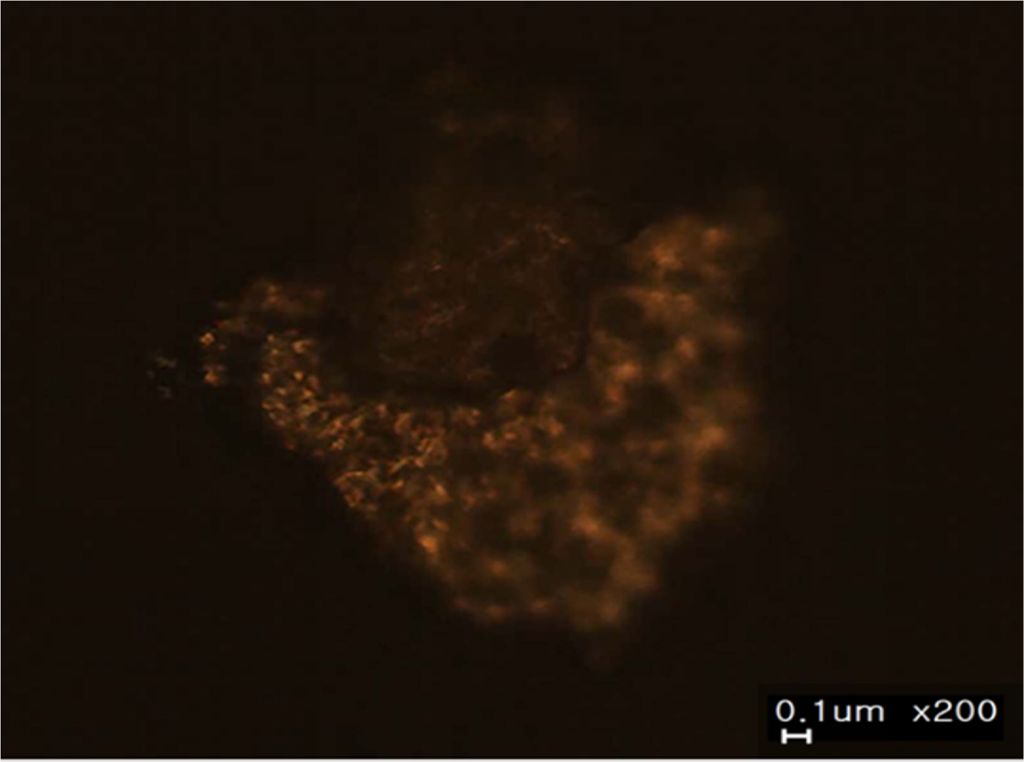

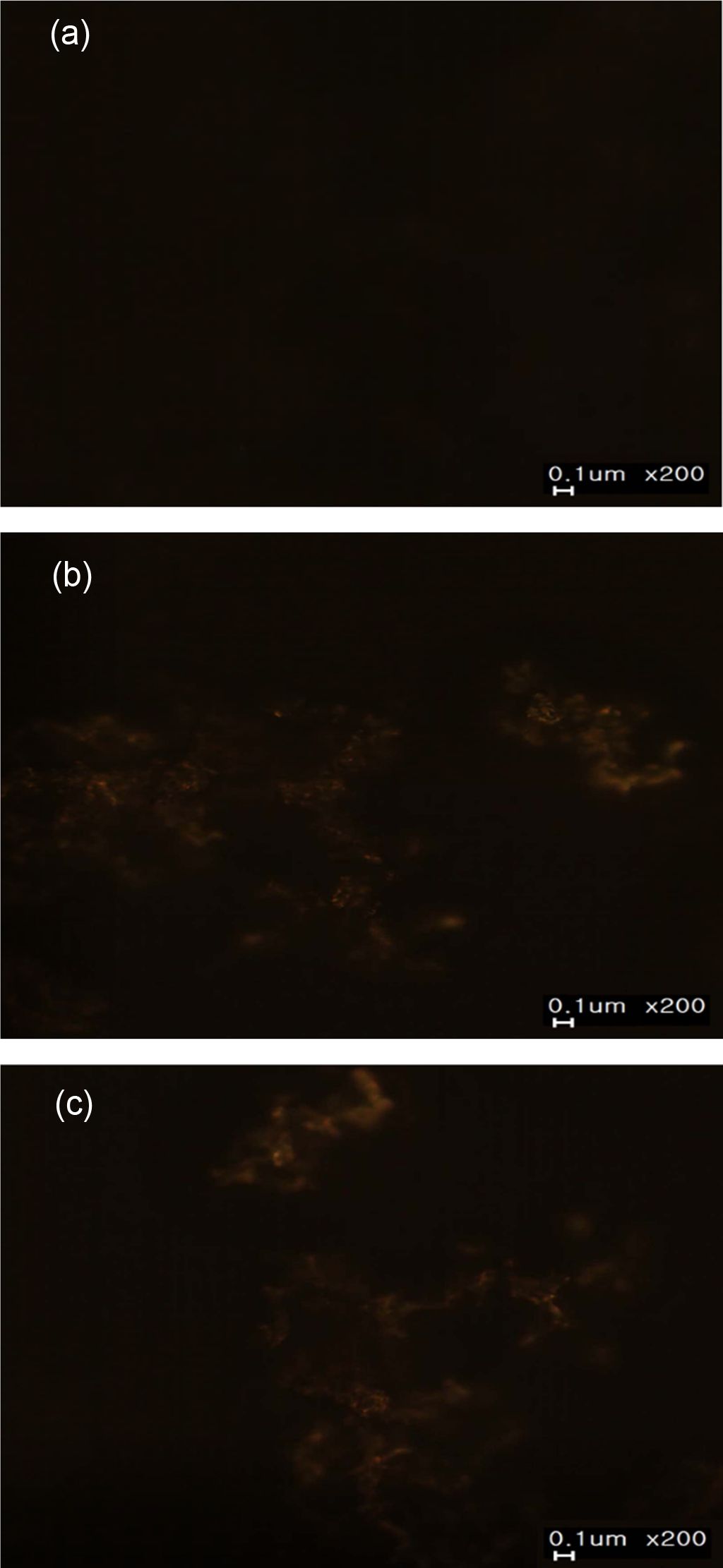

DGEBP의 경우, DSC를 이용하여 질소 기류 하에서 10oC/min의 속도로 20-250oC까지 측정했을 때, 130oC에서 159oC정도 까지의 액정 형성 온도구간을 확인할 수 있었고 이를 Fig. 3에 나타내었다. POM을 통해 액정이 형성될 때의 빛이 160oC 정도에서 169oC까지 유지됨을 확인했으며 이를 Fig. 4에 나타내었다. DSC와 달리 POM의 경우, 상온에서 측정되었으므로 액정 형성 구간에서의 오차가 발생한다.

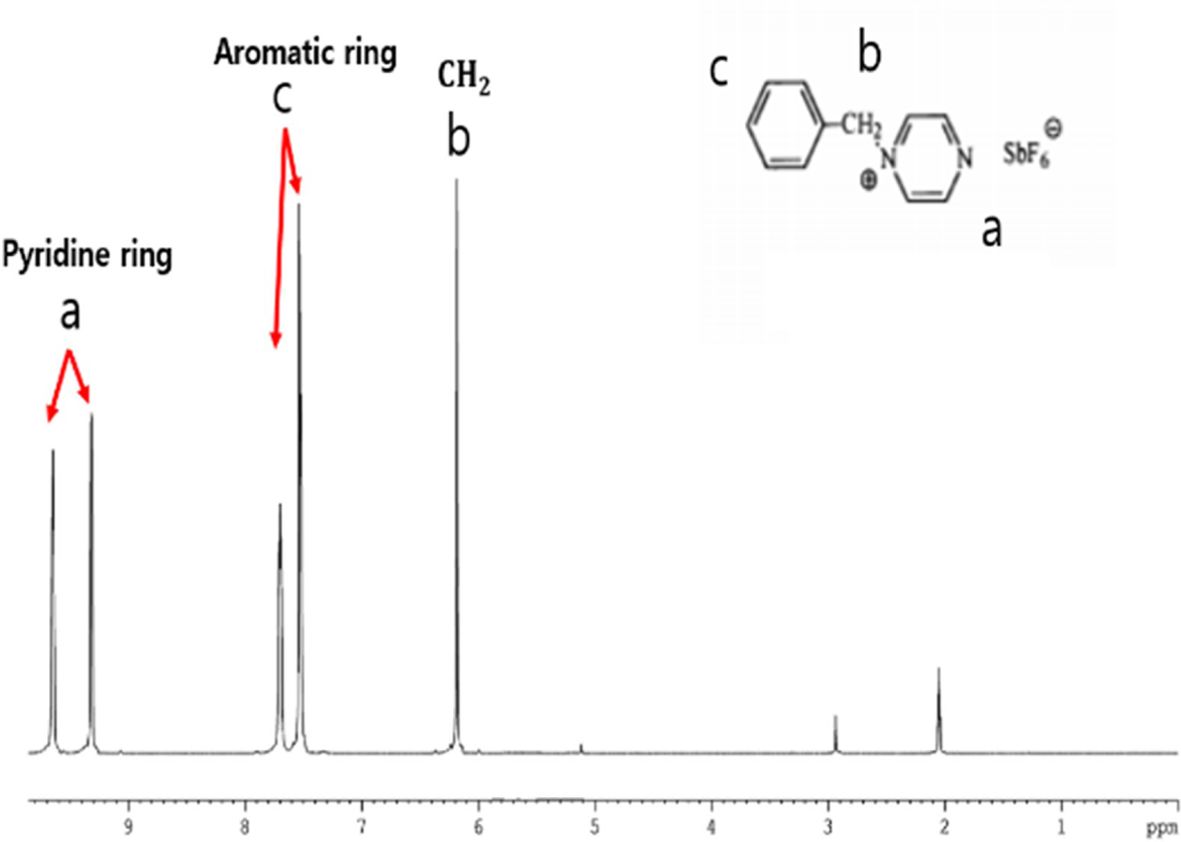

3.3 BPH의 합성 확인

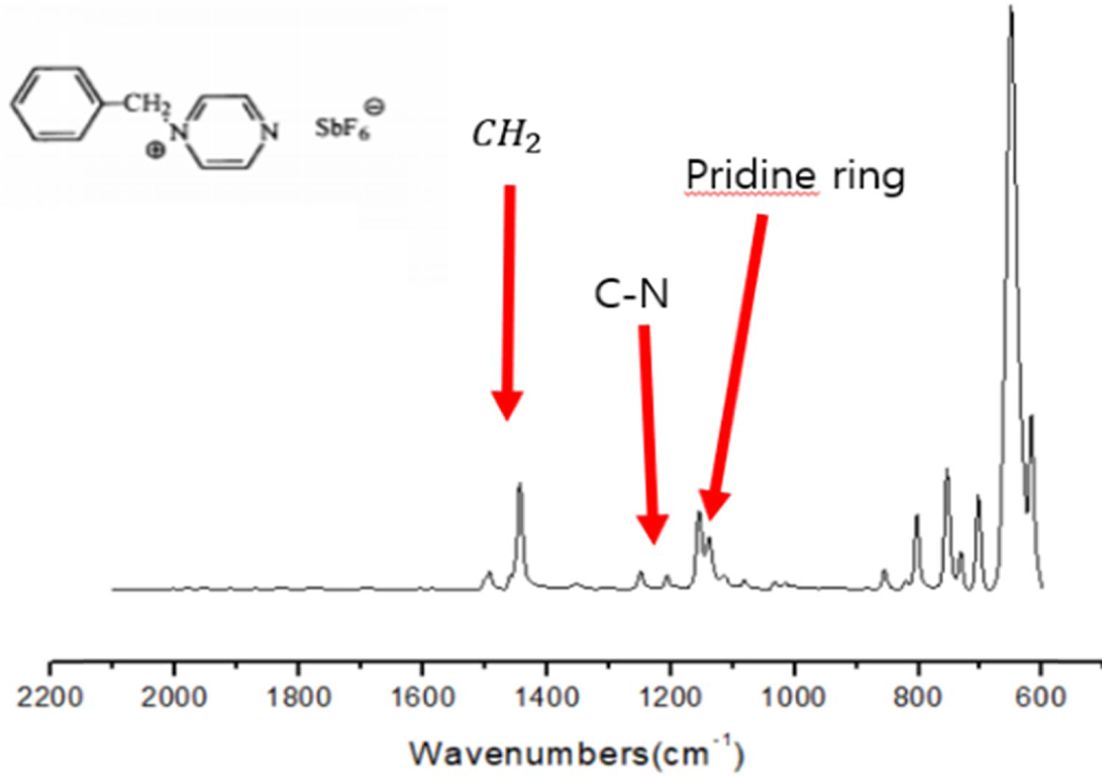

N-benzylpyrazinium hexafluoroantimonate (BPH)을 합성하여 NMR을 측정해보았다. 7.50-7.70 ppm에서 aromatic ring을, 9.30-9.70 ppm에서 pridine ring을 확인할 수 있으며 이를 Fig. 5에 나타내었다. FT-IR을 측정해 보았을 때, 1249 cm-1에서 C-N peak를, 1155 cm-1과 1031 cm-1에서는 pridine ring을 확인할 수 있었으며 이를 Fig. 6에 나타내었다.

3.4 BPH 복합재의 액정성 확인

기존 BP기반 연구의 DSC 사례에서 170oC에서 250oC 부근까지 액정 형성 구간임을 알 수 있었다. 편광현미경(POM)을 이용했을 때, 170oC 부근에서부터 빛이 발생하여 220oC까지 유지함을 보였다. 이를 Fig. 7에 나타내었다.

3.5 경화물 확인

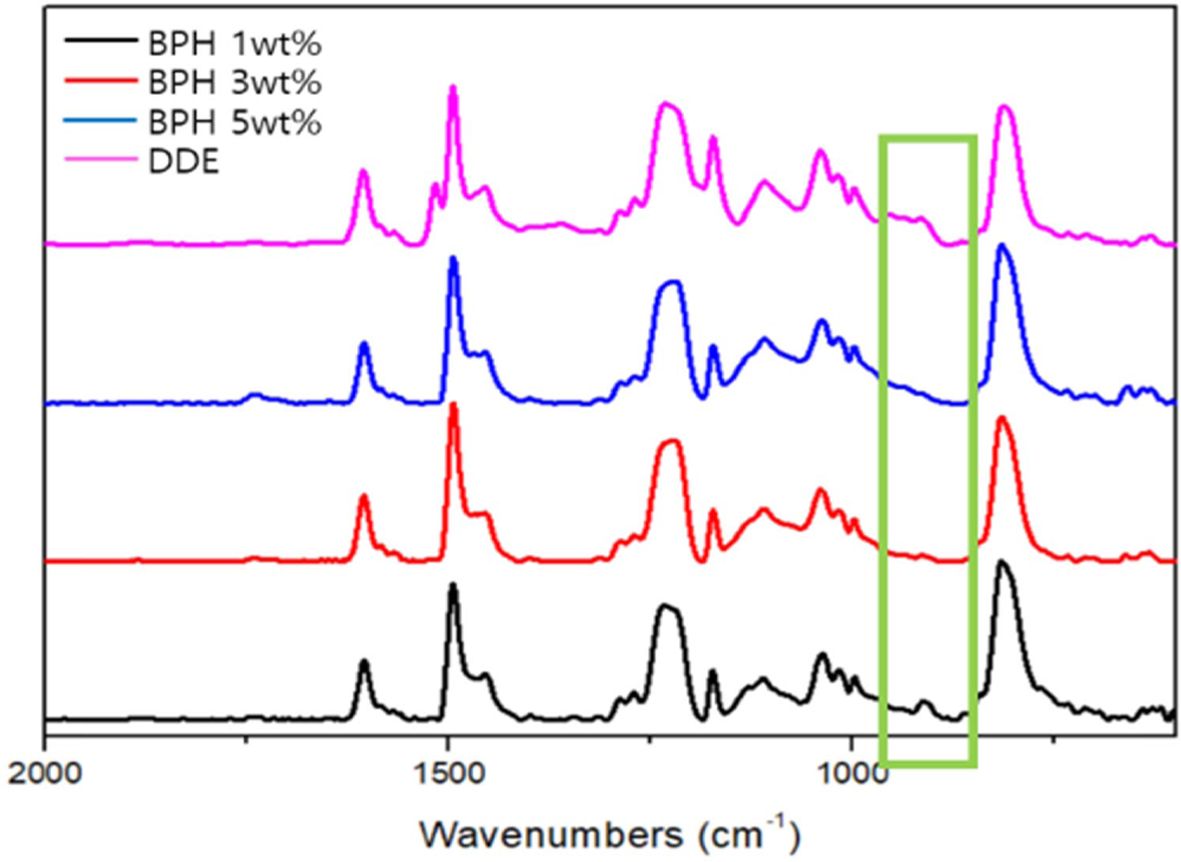

FT-IR을 이용하여 각 샘플의 경화가 제대로 이뤄졌는지 확인해보았다. 800 cm-1에서 900 cm-1 부근에서 Epoxy ring이 나타나는데 BP_BPH_3, 5 wt%, BP_DDE 샘플에서는 이 peak을 찾아볼수 없었으므로 경화가 적절하게 이루어졌다고 할 수 있다. BP_BPH_1 wt%의 경우, 아주 소량의 epoxy ring peak이 보이는데 이는 epoxy ring을 모두 이어줄 BPH의 양이 부족했다는 것을 알 수 있다. Fig. 8

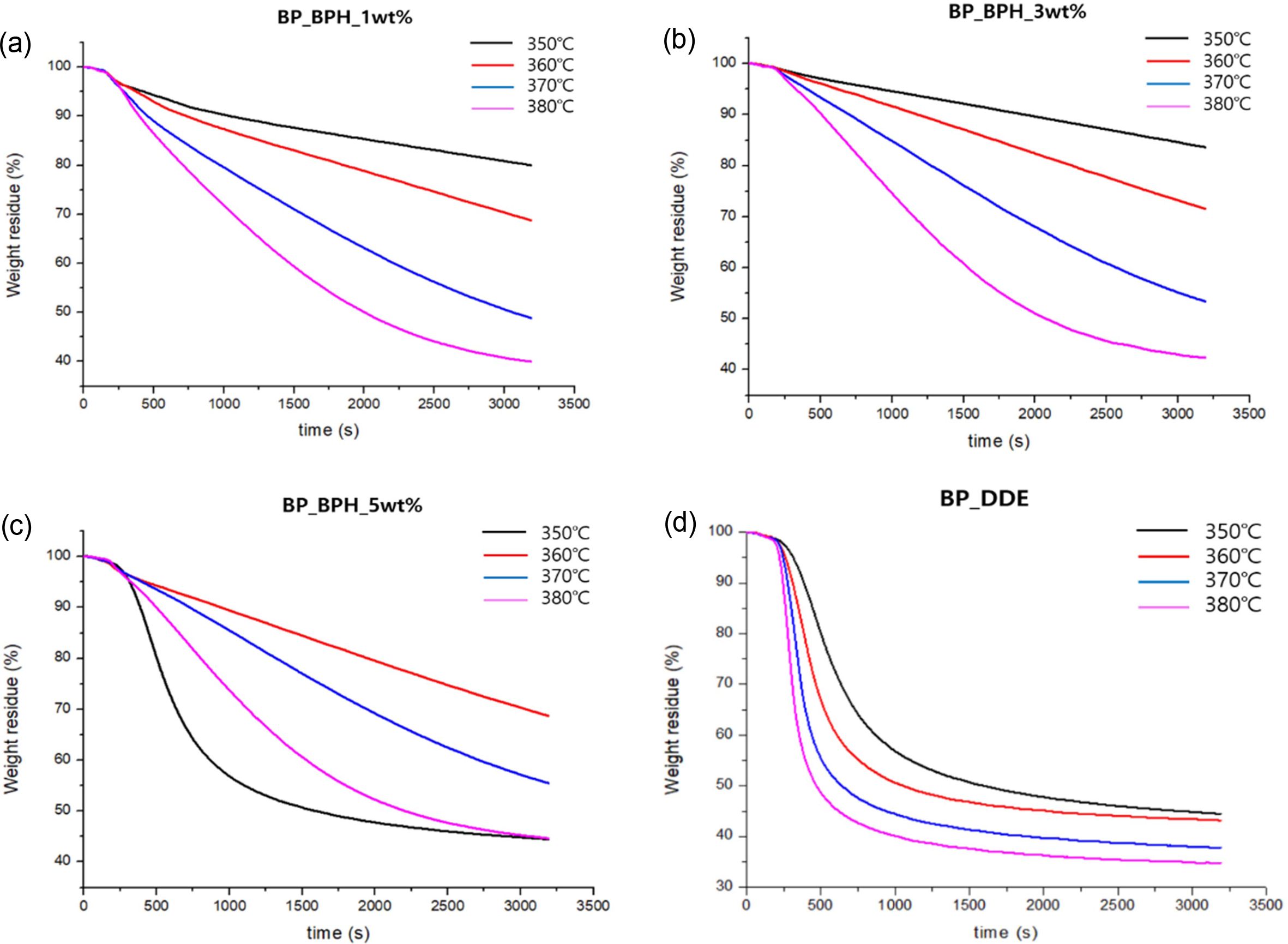

3.6 열분해 활성화 에너지 측정

TGA를 이용하여 활성화에너지를 측정했다. DDE와 BPH 1, 3, 5 wt%를 350oC, 360oC, 370oC, 380oC의 온도 조건에서 등온으로 측정하였고 이를 Fig. 9에 나타내었다.

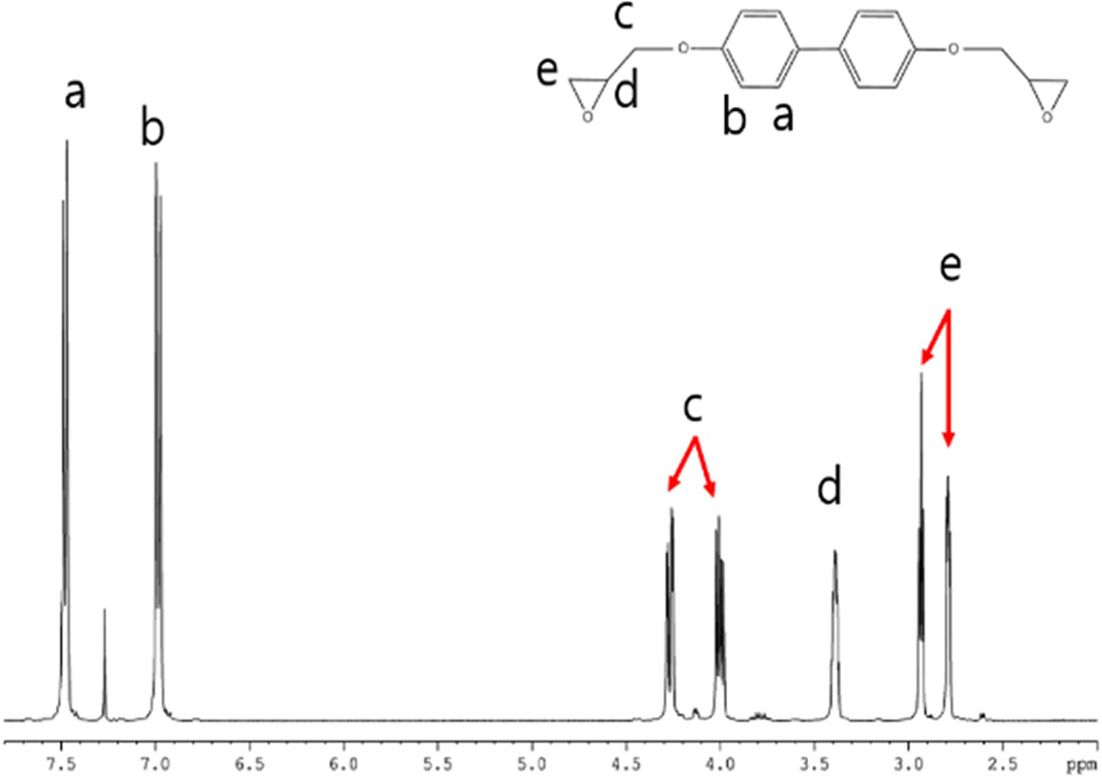

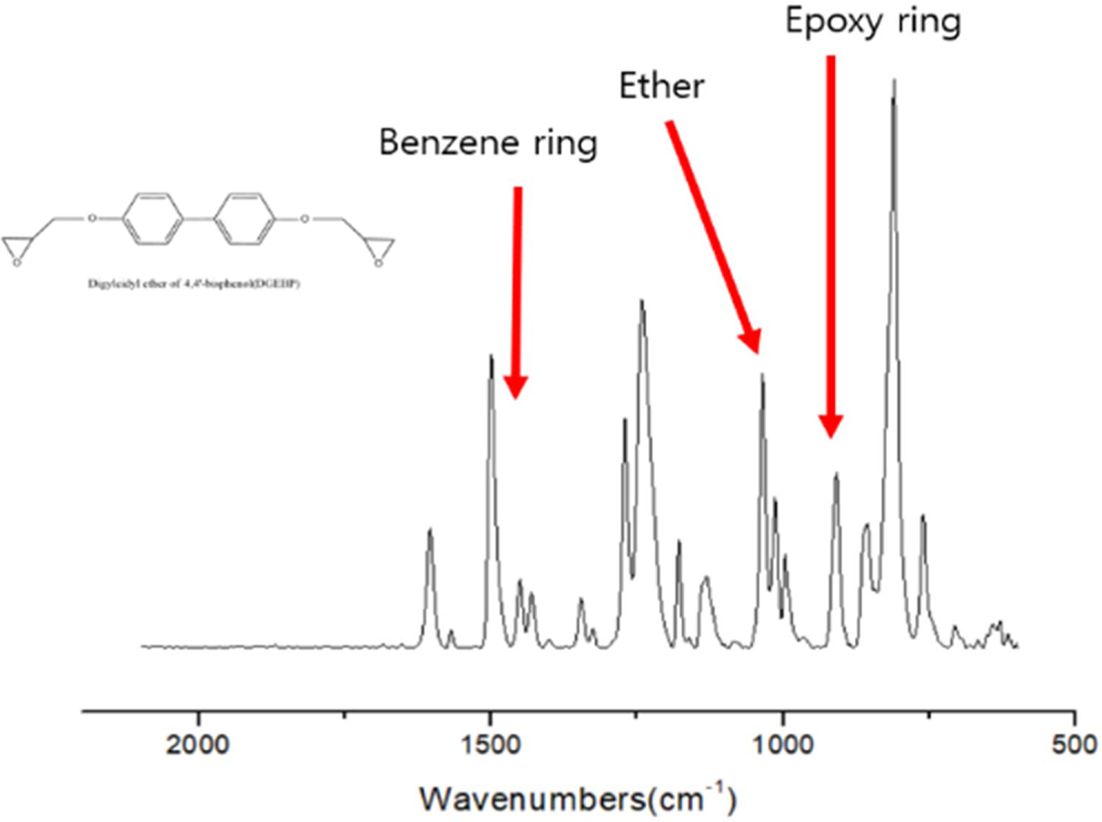

등온 열분해 활성화 에너지 계산법은 다음과 같다. 무게 손실 분율(Weight loss fraction, α)을 수식 (1)로 정의한다. 무게 손실 속도(Weight loss rate, dα/dt)로 나타낸 후 수식 (1)을 수식 (2)에 대입하고 정리하여 수식 (4)와 같이 속도 상수(k(T)로 방정식을 정리한다.

수식 (4)와 수식 (5)를 이용해 수식 (6)을 만들었다. 속도 상수(k(T))는 Arrhenius equation로 정리하여 기울기로부터 각 system별 활성화 에너지를 구하였고 이를 Fig. 9에 나타내었다.

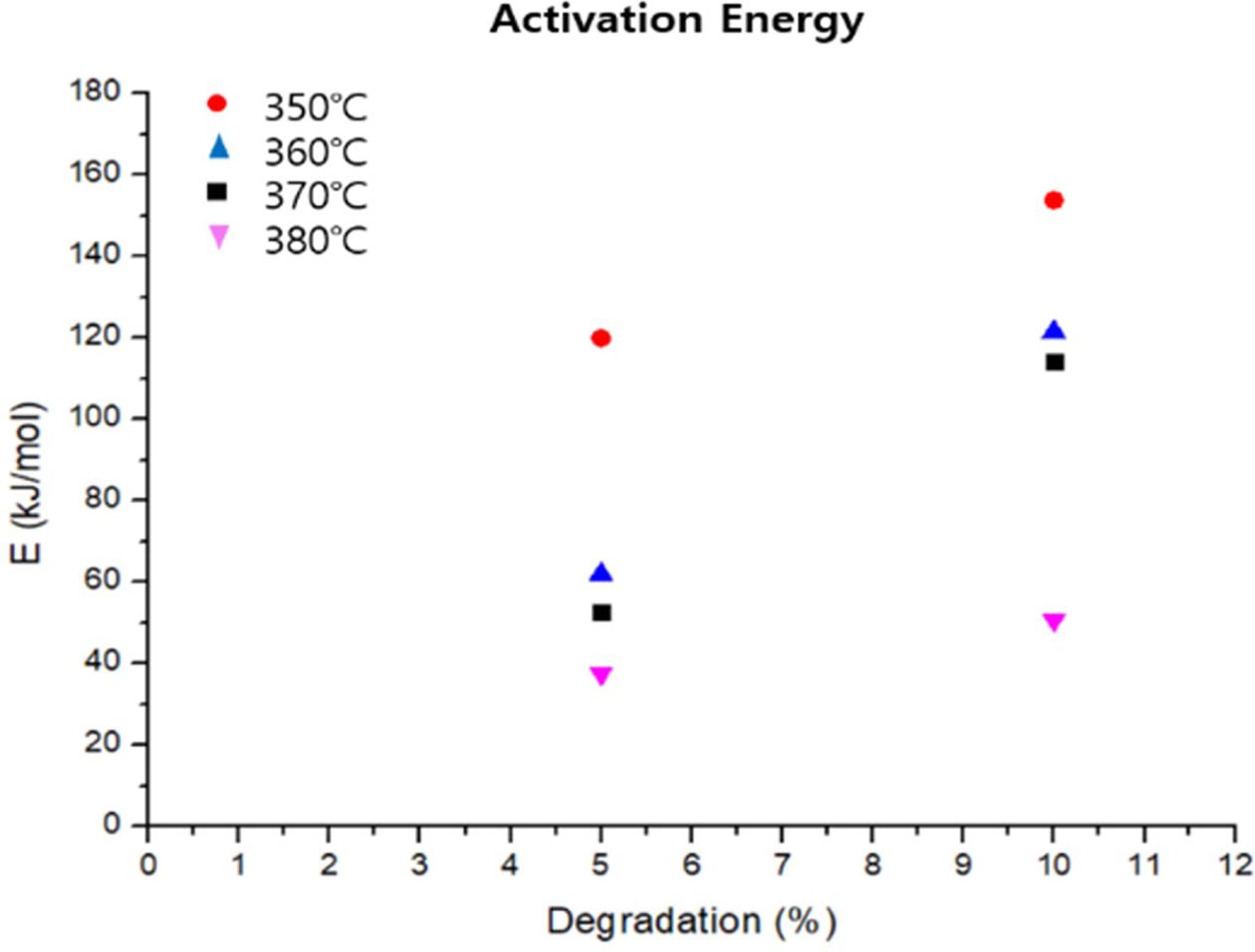

Fig. 10에 의해 BP_BPH의 활성화 에너지가 BP_DDE보다 높은 것을 알 수 있었다. BP_DDE의 경우, 경화 시 네트워크 구조를 형성하게 되며 BP_BPH의 경우, rigid한 부분을 정렬시켜 적층된 구조를 만들어내므로 phonon의 산란이 비교적 적어 활성화에너지가 높게 나타난다[19].

|

Fig. 1 NMR data of BP |

|

Fig. 2 FT-IR data of BP |

|

Fig. 3 DSC thermogram of BP |

|

Fig. 4 POM image of BP |

|

Fig. 5 NMR data of BPH |

|

Fig. 6 FT-IR data of BPH |

|

Fig. 7 POM image of BP-BPH; (a) 60oC, (b) 170oC, (c) 220oC |

|

Fig. 8 IR graph of BPH 1, 3, 5 wt%, DDE |

|

Fig. 9 TGA graph of BP; (a) BPH 1 wt%, (b) BPH 3 wt%, (c) BPH 5 wt%, (d) DDE |

|

Fig. 10 Activation graph of BP_BPH and BP_DDE |

액정성 에폭시를 합성하여 두 가지 종류의 경화제를 사용해 경화시킨 후, 등온 열분해 활성화 에너지를 측정해 비교해보았다. 본 실험에서 BP_BPH의 활성화 에너지가 BP_DDE보다 높은 것을 알 수 있으며 BP_BPH 3 wt%에서 가장 높은 활성화 에너지가 나타남을 확인할 수 있었다. 기존 연구에서는 아민기 경화제보다 양이온 개시제의 열전도도가 높았으며 BP_BPH 3 wt%에서 가장 높은 전도도가 나타났다[20]. 본 실험과 기존의 연구 결과를 봤을 때, 액정성 에폭시의 경화구조가 열전도도뿐만 아니라 열적안정성에도 영향을 미쳐 유사한 양상을 보이는 것으로 추측된다.

본 연구는 한국연구재단의 기초과학연구 프로그램 지원으로 수행되었습니다(NRF-2018R1A2B60004512).

- 1. Chen, S.C., Wan, C.C., and Wang, Y.Y., “Thermal Analysis of Lithium-ion Batteries”, Journal of Power Soureces, Vol. 140, No. 1, 2005, pp. 111-124.

-

- 2. Kizilel, R., Sabbah, R., Selman, J.R., and Al-Hallaj, S., “An Alternative Cooling System to Enhance the Safety of Li-ion Battery Packs”, Journal of Power Soureces, Vol. 194, No. 2, 2009, pp. 1105-1112.

-

- 3. Choi, J.R., and Park, S.J., “A Study on Thermal Conductivity and Fracture of Alumina Nanofibers and Powders-filled Epoxy Matrix Coposites”, Polymer, Vol. 37, No. 1, 2013, pp. 47-51.

-

- 4. Harada, M., Hamaura, N., Ochi, M., and Agari, Y., “Thermal Conductivity of Liquid Crystalline Epoxy/BN Filler Composites Having Ordered Network Structure”, Composites Part B: Engineering, Vol. 55, 2013, pp. 306-313.

-

- 5. You, J., Dou, L., Hong, Z., Li, G., and Yang, Y., “Recent Trends in Polymer Tandem Solar Cells Research”, Progress in Polymer Science, Vol. 38, No. 12, 2013, pp. 1909-1928.

-

- 6. Yeo, H., Islam, A.M., You, N.H., Ahn, S., Goh, M., Hahn, J.R., and Jang, S.G., “Characteristic Correlation between Liquid Crystalline Epoxy and Alumina Filler on Thermal Conducting Properties”, Composites Science and Technology, Vol. 141, 2017, pp. 99-105.

-

- 7. Yi, J.W., “Trend of Chemical Recycling Technoiogies for Fiber-reinforced Thermoset Composites”, Polymer Science and Technology, Vol. 30, 2019, pp. 503-504.

- 8. Seo, D.K., Ha, N.R., Lee, J.H., Park, H.G., and Bae, J.S., “Property Evaluation of Epoxy Resin based Aramid and Carbon Fiber Composite Material”, Textile Coloration and Finishing, Vol. 27, No. 1, 2015, pp. 11-17.

-

- 9. Kwon, W., Lee, M.K., Han, M.W., and Jeong, E.G., “Effect of Polytriazolesulfone Addition on Fracture Toughness of DGEBA Epoxy Resin”, Textile Coloration and Finishing, Vol. 31, No. 2, 2019, pp. 118-126.

-

- 10. Kim, Y., Jung, J., Yeo, H., You, N.H., Jang, S. G., Ahn, S., Lee, S. H., and Goh, M., “Development of Highly Thermal Conductive Liquid Crystalline Epoxy Resins for High Thermal Dissipation Composites”, Composites Research, Vol. 30, No. 1, 2017, pp. 1-6.

-

- 11. Park, J.H., and Cho, S.H., “Thermal Decomposition Behavior of Liquid Crystalline Epoxy-Based Composites”, Textile Science and Engineeringy, Vol, 55, No. 5, 2018, pp. 324-329.

-

- 12. Kim, Y., Jung, J., Yeo, H., You, N.-H., Jang, S.G., Ahn, S., Lee, S. H., and Goh, M., “Development of Highly Thermal Conductive Liquid Crystalline Epoxy Resins for High Thermal Dissipation Composites”, Composites Research, Vol. 30, No. 1, 2017, pp. 1-6.

-

- 13. Ha, S.M., Lee, H.L., Lee, S.G., Kim, B.G., Kim, Y.S., Won, J.C., Choi, W.J., Lee, D.C., and Yoo, Y., “Thermal Conductivity of Graphite Filled Liquid Crystal Polymer Composites and Theoretical Predictions,” Composites Science and Technology, Vol. 88, 2013, pp. 113-119.

-

- 14. Zhang, Z.Y., Zhang, Q.K., Shen, Z., Yu, J.P., Wu, Y.X., and Fan, X.H., “Synthesis and Characterization of New Liquid Crystalline Thermoplastic Elastomers Containing Mesogen-Jacketed Liquid Crystalline Polymers”, Macromolecules, Vol. 49, No. 2, 2016, pp. 475–482.

-

- 15. Hirn, B., Carfagna, C., and Lanzetta, R., “Linear Precursors of Liquid Crystalline Thermosets”, Journal of Materials Chemistry, Vol. 6, No. 9, 1996, pp. 1473-1478.

-

- 16. Choi, J.H., Song, H.J., Jung, J., Yu, J.W., You, N.H., and Goh, M., “Effect of Crosslink Density on Thermal Conductivity of Epoxy/Carbon Nanotube Nanocomposites”, Journal of Applied Polymer Science, Vol. 134, No. 4, 2017, Paper ID. 44253.

-

- 17. Yu, J.W., Jung, J., Choi, Y.M., Choi, J.H., Yu, J., Lee, J.K., You, N. H., and Goh, M., “Enhancement of the Crosslink Density, Glass Transition Tempertature, and Strength of Epoxy Resin by Using Functionalized Graphene Oxide Co-curing Agents”, Polymerer Chemistry, Vol. 7, No. 1, 2016, pp. 36-43.

-

- 18. Park, S.J., Seo, M.K., and Lee, J.R., “Isothermal Cure Kinetics of Epoxy/Phenol-Novolac Resin Blend System Initiated by Cationic Latent Thermal Catalyst”, Journal of Polymer Science Part A: Polymer Chemistry, Vol. 38, No. 16, 2000, pp. 2945-2956.

-

- 19. Kim, Y.C., Park, S.J., and Lee, J.R., “Effects of N-Benzylpyrazinium Hexafluoroantimonate Concentration on Rheological Properties in Cationic Epoxy Cure System”, Polymer Journal, Vol. 29, No. 9, 1997, pp. 759-765.

-

- 20. Islam, A.M., Lim, H., You, N.H., Ahn, S., Goh, M., Hahn, J.R., Yeo, H.M., and Jang, S.G., “Enhanced Thermal Conductivity of Liquid Crystalline Epoxy Resin using Controlled Linear Polymerization”, ACS Macro Letters, Vol. 7, No. 10, 2018, pp. 1180-1185.

-

- 21. Zhang, T., Wu, X., and Luo, T., “Polymer Nanofibers with Outstanding Thermal Conductivity and Thermal Stability: Fundamental Linkage between Molecular Characteristics and Macroscopic Thermal Properties”, The Journal of Physical Chemistry C, Vol. 118, No. 36, 2014, pp. 21148-21159.

-

This Article

This Article

-

2021; 34(3): 180-185

Published on Jun 30, 2021

- 10.7234/composres.2021.34.3.180

- Received on Feb 18, 2021

- Revised on Apr 19, 2021

- Accepted on May 10, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Seung Hyun Cho

-

* Department of Organic Materials and Fiber Engineering, Soong-sil University

- E-mail: scho@ssu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.