- Development of Composite Bipolar Plate for Vanadium Redox Flow Battery

Jun Woo Lim†

Graduate School of Flexible and Printable Electronics & Department of Mechatronics Engineering & LANL-CBNU Engineering Institute-Korea, Jeonbuk National University

- 바나듐 레독스 흐름 전지용 복합재료 분리판 개발

임준우†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

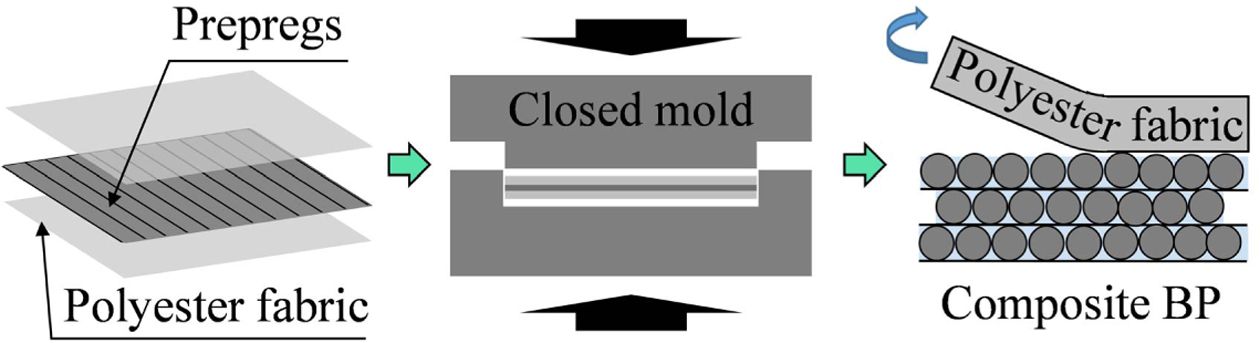

Carbon/epoxy composite bipolar plate (BP) is a BP that is likely to replace existing graphite bipolar plate of vanadium redox flow cell (VRFB) due to its high mechanical properties and productivity. Multi-functional carbon/epoxy composite BP requires graphite coating or additional surface treatment to reduce interfacial contact resistance (ICR). However, the expanded graphite coating has the disadvantage of having low durability under VRFB operating conditions, and the surface treatments incur additional costs. In this work, an excessive resin absorption method is developed, which uniformly removes the resin rich area on the surface of the BP to expose carbon fibers by applying polyester fabric. This method not only reduces ICR by exposing carbon fibers to BP surfaces, but also forms a unique ditch pattern that can effectively hold carbon felt electrodes in place. The acidic environmental durability, mechanical properties, and gas permeability of the developed carbon/epoxy composite BP are experimentally verified

탄소/에폭시 복합재료 분리판(BP)은 높은 기계적 특성과 생산성으로 인해 바나듐 레독스 흐름전지(VRFB)의 기존 흑연 분리판을 대체할 가능성이 있는 BP이다. 다기능 구조인 탄소/에폭시 복합재료 BP는 계면접촉저항(ICR)을 줄이기 위해 흑연 코팅 또는 추가 표면 처리가 필요하다. 그러나 팽창 흑연 코팅은 VRFB 작동 조건에서 낮은 내구성을 가지며 별도의 표면 처리는 추가 비용이 발생한다는 단점이 있다. 본 연구에서는 폴리에스테르 직물을 적용하여 탄소/에폭시 복합재료 BP 표면의 잉여 수지층을 균일하게 제거하여 탄소섬유를 노출시키는 잉여 수지 흡수법을 개발하였다. 이 방법은 BP 표면에 탄소섬유를 노출하여 ICR을 감소시킬 뿐만 아니라 탄소 펠트 전극을 효과적으로 고정할 수 있는 고유한 도랑 패턴을 형성한다. 잉여 수지 흡수법에 의해 제작된 복합재료 BP의 산성 환경 내구성, 기계적 특성 및 기체 투과도에 대해 실험적으로 검증하였다

Keywords: 바나듐 레독스 흐름전지(Vanadium Redox Flow Battery), 탄소 섬유 복합재료(Carbon Fiber Composite), 분리판(Bipolar Plate), 폴리에스테르 직물(Polyester Fabric), 면적비저항(Area Specific Resistance)

바나듐 레독스 흐름전지(VRFB)는 무제한 전력 용량의 무한함, 긴 수명, 비폭발성 등 많은 장점을 가진 가장 유망한 에너지 저장 시스템(ESS) 중 하나이다. VRFB는 비첨두시간의 잉여 전기 에너지를 저장하고 첨두시간에 저장된 에너지를 이용해 정전 위험을 감소시킨다[1,2]. VRFB의 전력 용량은 스택의 수와 반응 부위의 크기에 따라 결정되며, 에너지 용량은 전해액의 양에 따라 독립적으로 결정된다[3].

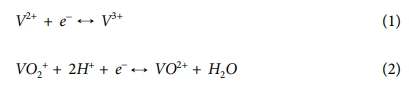

VRFB 시스템은 Fig. 1과 같이 전해질용 스택, 2개의 펌프, 2개의 탱크로 구성되어 있다. 이 스택은 Fig. 1과 같이 두 개의 전극, 한 개의 양성자 교환막, 두 개의 분리판(BP)으로 구성되어 있다. 일반적으로 저 섬유부피분율 탄소 펠트가 전극으로 사용되며 전기적 통로 및 전해질의 반응 부위로써의 기능을 갖는다. 양성자 교환 막은 양성자 전도 경로를 제공하고 단위셀 내의 양극과 음극을 분리한다. BP는 많은 기능적 요구사항을 가진 다기능 핵심 구성 요소로써 첫째, 셀 내의 저항손실을 최소화하기 위해 두께방향으로 높은 전기 전도성을 가져야 한다. 둘째, VRFB 구조를 지지하기위해 높은 기계적 특성을 가져야 한다. 셋째, 전해질로 인한 산성 환경을 견딜 수 있도록 화학적으로 안정되어야 한다. 마지막으로 대량생산을 위해 생산성이 높아야 한다.

VRFB의 충전 및 방전은 산화 환원 반응(레독스)을 통한 바나듐 이온의 전위차에 의해 발생하며, VRFB의 양극, 음극 반응은 각각 Eq. (1), Eq. (2)와 같다.

VRFB의 에너지 밀도가 상대적으로 낮기 때문에 전해질의 특성을 최적화하여 에너지 밀도와 효율을 높이려는 시도가 여러 차례 있었다[4-7]. 그러나 시스템의 성능을 향상시키기 위해서는 VRFB 스택의 에너지 손실 또한 감소해야 한다. VRFB 스택에서 크게 두 가지 손실이 발생한다. 첫째는 탄소 펠트를 통한 전해질의 점성 소산에 의한 손실이다. 두 번째는 스택 구성 요소의 전기 저항으로 인해 발생하는 저항 손실로 인해 VRFB 시스템의 효율이 저하된다.

여러 저항 손실 중, 탄소 펠트 전극(CFE)은 액체 전해액의 순환을 위해 상대적으로 낮은 압축 압력을 받기 때문에 BP와 CFE 사이의 접촉 저항이 주요한 전기적 손실원이 된다. 따라서, VRFB 스택의 상대적으로 낮은 압축 압력 하에서 접촉 저항을 줄이는 방법을 개발하여 효율을 개선해야 한다.

선행 연구는 일반적으로 흑연 코팅을 사용하여 BP의 계면 접촉 저항(ICR)을 감소시켰다. 그러나, 셀 전압이 물의 전기분해 전위보다 높기 때문에 VRFB 운용 시 산소와 수소가 생성되어 흑연 코팅이 박리될 수 있다. 또한 전해질 내 황산이 산화제로 작용하여 흑연 코팅이 산화되어 그래핀 층 사이의 반데르발스 힘이 약해진다. 결국 작동 중에 흑연 코팅층이 부식되어 VRFB 성능이 저하될 뿐만 아니라 전체 시스템이 손상된다. 따라서 VRFB 스택의 경우 흑연코팅층이 없는 표면을 가진 BP가 필수적이다[8].

플라즈마, 기계적 표면 처리 등 흑연 코팅을 사용하지 않고 BP의 ICR을 감소시키는 많은 연구가 있었다[9,10]. 이러한 방법은 ICR을 감소시킬 수 있지만, 추가 제작 단계를 필요로 하여 제조 과정이 복잡해지는 단점이 있다. 따라서 제조 공정을 늘리지 않고 잉여 수지층을 효과적으로 제거하기 위해서는 BP 제조 공정도중 프리프레그의 잉여 수지를 제거하는 방법을 개발해야 한다. 잉여 수지층을 효과적으로 제거하기 위한 주요 방법으로는 크게 두가지를 채택할 수 있다. 첫 번째는 최근 개발되어 전체적으로 도포된 표면의 잉여 수지층을 효과적으로 제거하는 것이 확인된 연질층법을 적용하여 경화 공정 중 잉여 수지를 짜내는 것이다[11-14]. 두 번째는 경화 과정 중에 BP 표면의 잉여 수지를 흡수하는 것이다.

본 연구에서는 폴리에스테르 직물을 사용하여 표면 처리된 탄소/에폭시 복합재료 BP를 BP와 CFE 사이의 ICR을 감소시키기 위해 개발하였다. 탄소 섬유와 비교하여 상대적으로 강성이 낮은 폴리에스테르 섬유로 직조된 폴리에스테르 직물은 고온 고압의 경화 과정에서 효과적으로 탄소섬유 표면의 잉여 수지를 밀어낼 것으로 예측된다. 또한 소수성 표면 특성에 의하여 잉여 수지가 흡수된 폴리에스테르 직물을 경화 후 특별한 처리 없이 복합재료 BP 표면에서 제거할 수 있다는 장점이 있다. 이러한 특성들을 고려하여 본 연구에서는 폴리에스테르 직물을 적용한 잉여 수지 흡수 개념을 채택하였다. 개발된 BP의 표면 처리 효과와 성능을 평가하기 위해 면적비저항(ASR)과 기체 투과도를 측정하였다. 또한 산노화시험에 이어 기체 투과도 및 기계물성 시험도 실시하여 신뢰성을 검증하였다.

|

Fig. 1 Schematic drawings of VRFB stack |

2.1 탄소/에폭시 복합재료 분리판 제작

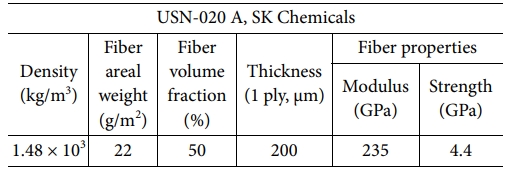

탄소/에폭시 복합재료 BP 시편을 20 μm(USN-020A, SK케미칼, 대한민국) 두께의 단방향 연속 탄소섬유/에폭시 프리프레그를 사용하여 제작하였으며 물성을 Table 1에 나타내었다.

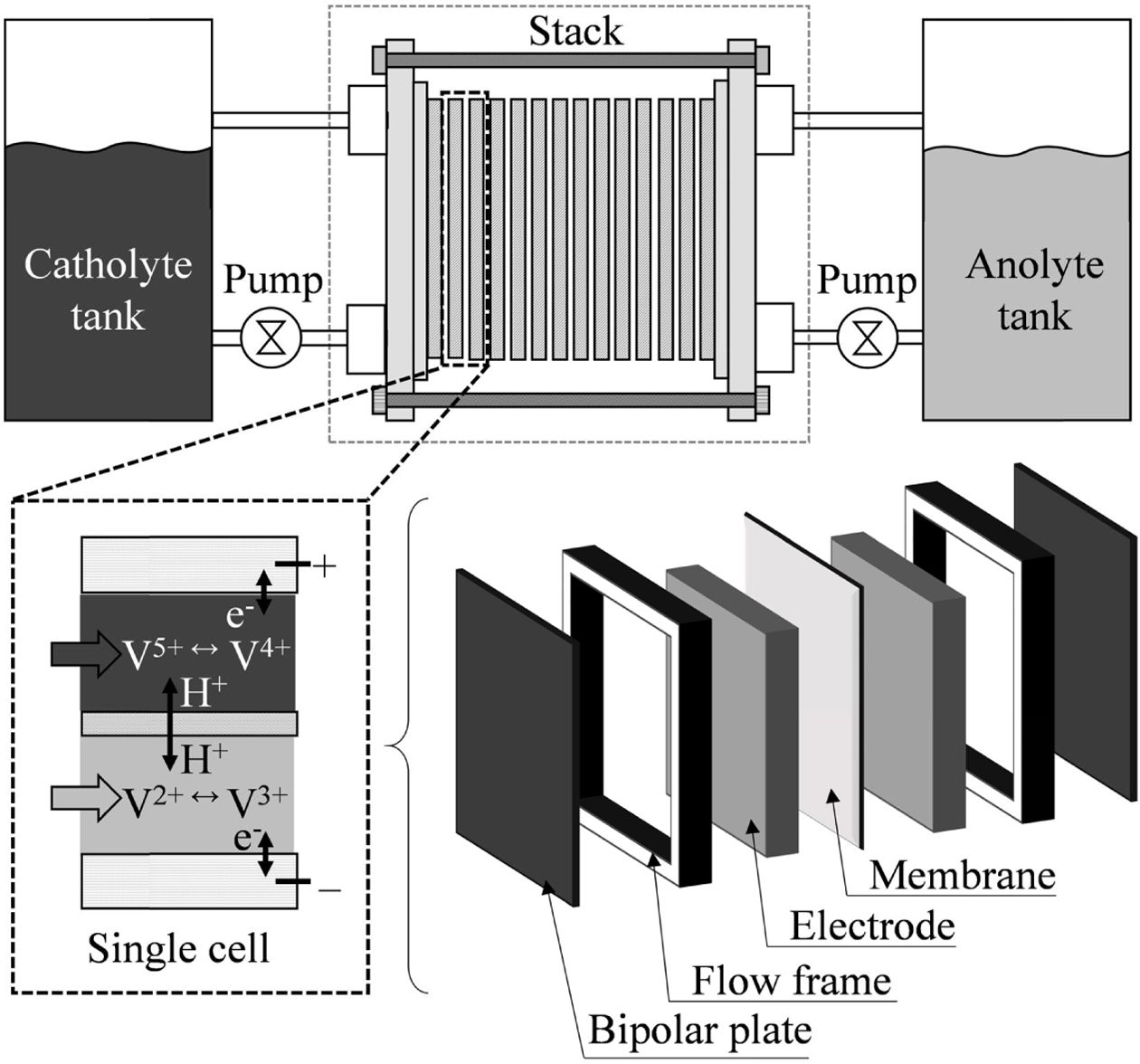

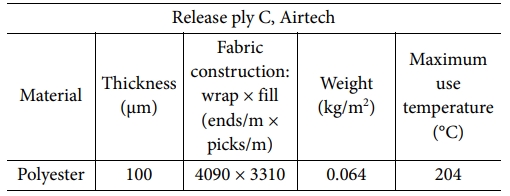

Fig. 2는 표면 처리된 탄소/에폭시 복합재료 BP의 제작 과정을 나타내고 있다. 첫 번째 단계에서 탄소 섬유/에폭시 프리프레그를 [03/903]S로 적층하였다. 코팅되지 않은 폴리에스테르 직물(Release ply C, Airtech, 미국)은 120 mm × 120 mm 크기의 적층된 프리프레그의 상단면과 하단면에 적층하였다. 적층된 폴리에스테르 직물의 수는 0에서 5까지 변화를 주었으며, 폴리에스테르 직물의 물성은 Table 2와 같다. 두 번째 단계에서 탄소/에폭시 복합재료 BP 시편을 압축 성형을 통하여 경화하였다. 적층된 프리프레그와 폴리에스테르 직물을 밀폐형 금형에 넣고 고온 압착기를 이용하여 130°C에서 20 MPa의 일정한 압력으로 1시간 동안 경화하였다. 마지막 네 번째 단계에서 제작된 시편의 표면에서 폴리에스테르 직물을 제거하였다.

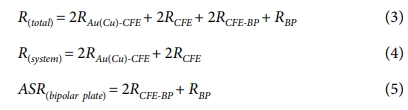

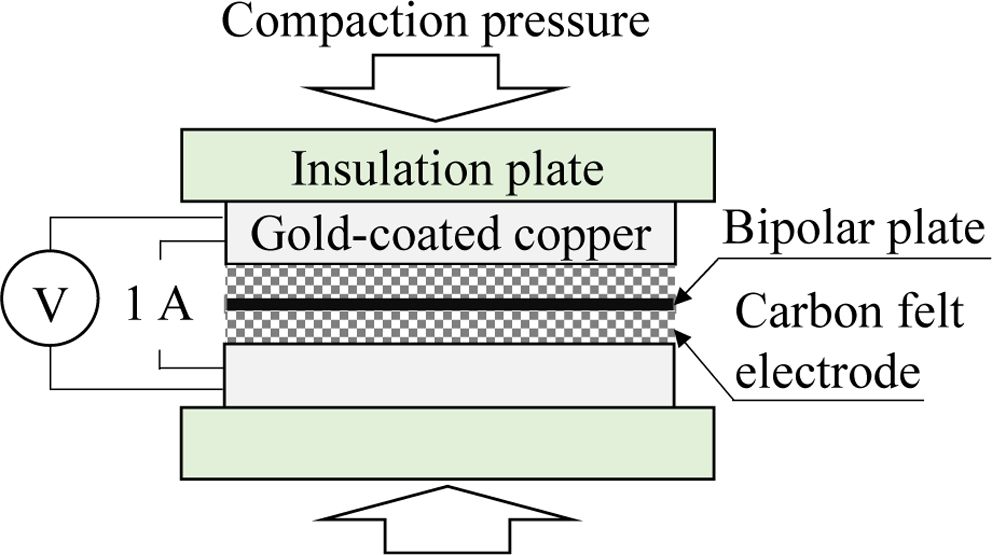

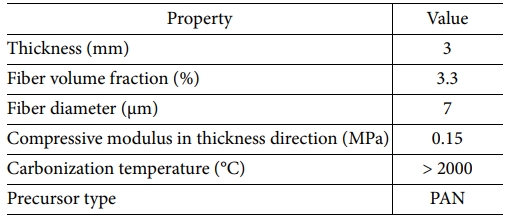

2.2 전기적 성능

제작된 탄소/에폭시 복합재료 BP의 ASR을 Fig. 3에 나타낸 것과 같이 4-점탐침법을 이용하여 측정하여 표면 처리 효과를 검증하였다. 표면 처리된 탄소/에폭시 복합재료 BP 시편는 100 mm × 100 mm × 0.2 mm 크기로 절단하였다. BP 시편을 Table 3의 물성을 가진 두 CFE 사이에 위치하였으며, 멀티미터(3457A, Hewlett Packard, 미국)에 연결된 두 개의 금으로 코팅된 구리 전극 사이에 삽입하였다. 만능 시험기(Instron 4469, Instron Corp., 미국)를 사용하여 압축 압력을 변화시키며 전압을 측정하여 ASR을 계산하였다. 환경 온도는 탄소섬유의 전기 저항에 대한 열적 영향을 방지하기 위해 대기압에서 25°C ± 1°C로 제어하였다[15]. BP의 전체 저항 R(total)과 시스템 저항 R(system)은 각각 Eq. (3) 및 Eq. (4)에 의해 정의된다. Eq. (5)에 정의된 BP의 면적비저항 ASR(bipolar plate)은 전체 저항에서 시스템 저항을 빼서 계산하였다[16]. 이때 RAu(Cu)-CFE, RCFE-BP, RCFE, RBP는 각각 금 코팅된 구리 전극과 CFE 사이의 계면 접촉 저항, CFE와 BP사이의 계면 접촉 저항, CFE의 벌크 저항, BP의 벌크 저항을 나타낸다.

BP 시편의 ASR은 0.05 MPa이 VRFB 스택 내부의 일반적인 압축 압력임을 고려하여 25 ± 1°C에서 0.01~0.1 MPa로 압축 압력을 변화시키며 측정하였다.

2.3 기계적 성능

VRFB 시스템에서는 전해액 흐름 경로를 통한 비정상적인 전기 분로 전류로 인해 발생되는 1.4 V 이상의 셀 전위차에 의해 전해액 내 물의 전기 분해가 스택 작동 중 발생할 수 있다. 이 경우 전해질 내 황산은 매우 강한 산화제로 반응하며, BP의 산노화반응을 가속화하여 기계물성 저하를 야기할 수 있다[17,18]. 또한 산노화로 인한 BP의 파손으로 인해 전해질이 교차혼합하여 점성 소산 손실이 증가할 수 있다. 따라서 개발된 BP를 4몰 농도의 H2SO4 바나듐 전해액에 침전시켜 산노화에 대한 내구성을 조사하였다. 바나듐 석출 문제로 인해 일반적인 VRFB의 최대 가동온도가 40°C 미만이나, 보다 가혹한 조건을 부여하고 시험을 가속화 하기위해 100시간 동안 80°C에서 산노화를 실시하였다.

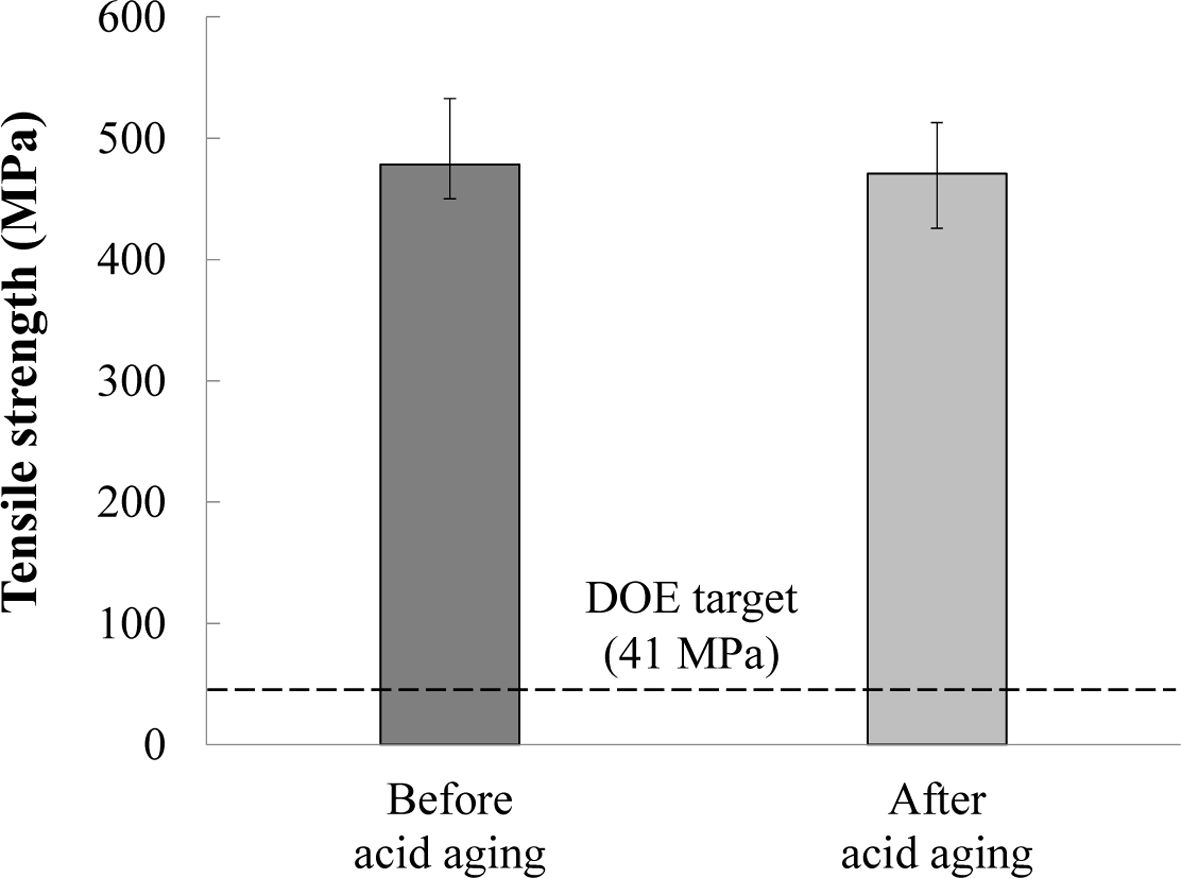

VRFB 스택에서 BP는 CFE를 지지할 뿐만 아니라 인접 셀 간의 압력 차를 견디는 역할도 한다. BP가 기능적 역할을 다하기 위해서는 바나듐 황산 환경에서 기계적 물성이 유지되어야 하는 것은 필수적이다. 따라서, 개발된 탄소/에폭시 복합재료 BP의 기계물성을 산노화 전후에 시험적으로 검증하였다. 만능시험기(Instron 4469, Instron Corp., 미국)를 사용하여 수행하였으며, 시편의 온도는 대기압에서 25°C ± 1°C로 유지하였다. 각 케이스에 대해 9개의 시편을 사용하여 시험을 진행하였다.

표면 처리된 탄소/에폭시 복합제료 BP의 인장 강도를 평가하기 위해, 제작된 BP 시편을 100 mm × 15 mm × 0.24 mm 크기로 절단하고, 시편의 절단면을 연마하여 결점을 제거하였다. 시험은 ASTM D3039-08에 의거하여 2 mm/min의 일정한 변위 속도로 수행하였다.

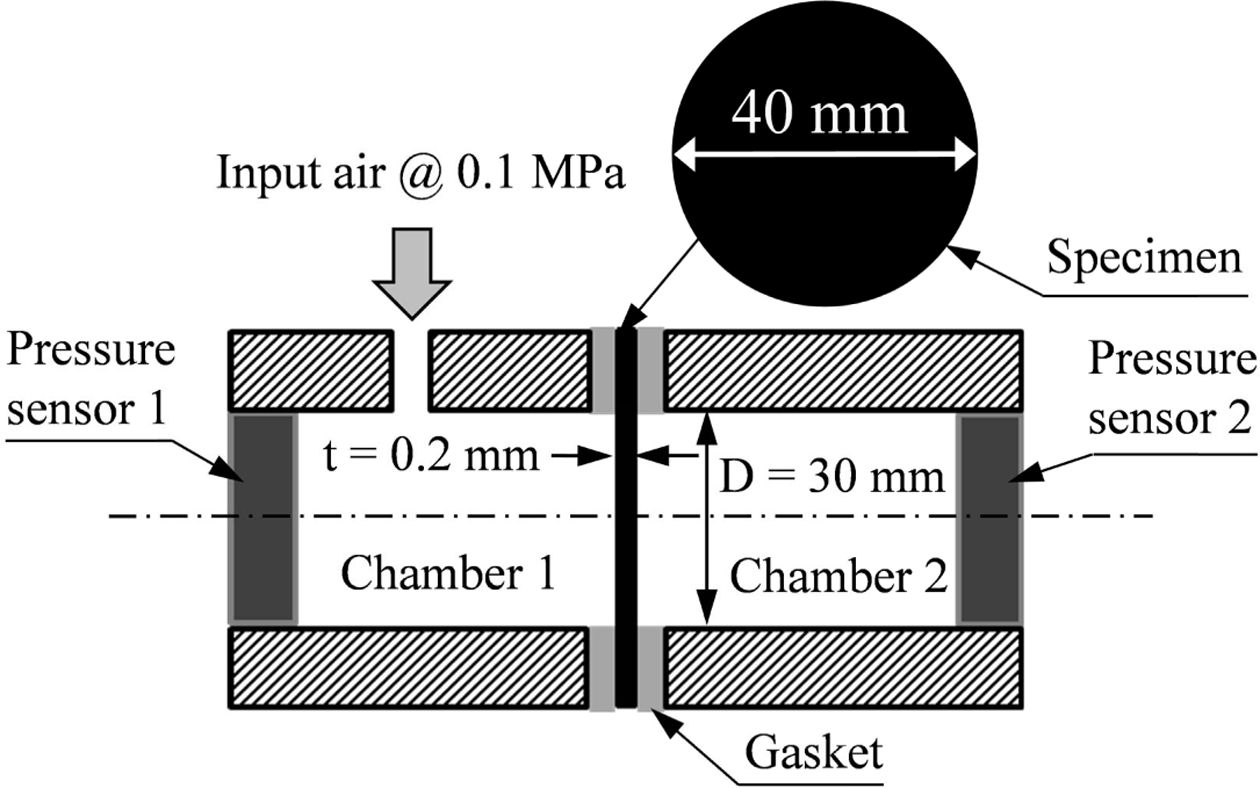

2.4 기체 투과도

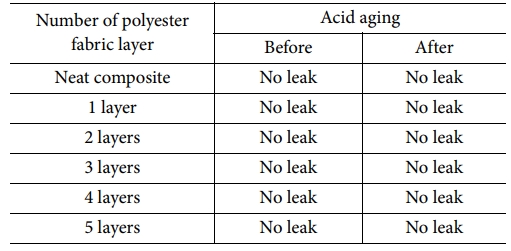

BP의 투과도는 VRFB 성능을 결정하는 중요한 요소 중 하나이다. VRFB 스택의 BP가 음극과 양극의 분리기능을 다하기 위해서는 BP의 투과도가 낮아야 한다. 표면 처리된 탄소/에폭시 복합재의 투과도는 Fig. 4와 같이 개발된 측정 장치로 측정하였다. 두 개의 다른 압력 센서(ISE40-01-22, SMC, 일본)를 두 개의 분리된 원통형 챔버에 연결하여 각 챔버의 압력을 측정하였다. 유효 직경 30 mm의 40 mm 원반 모양의 시편을 챔버 사이에 설치하고 실리콘 개스킷으로 밀봉하였다. 일반적인 VRFB의 내부 압력은 0.03 MPa~0.05 MPa이며 보수적 설계기준을 위해 챔버 1에 0.1 MPa의 압력을 인가하였다. 챔버 2의 압력 변화는 100시간 후에 측정되었으며, 가스 투과도는 두 챔버 사이의 압력 차로 계산하였다. 또한 강한 산성 환경에 장시간 노출된 BP의 투과도가 증가할 수 있기 때문에, 산노화 전후 시편을 사용하여 시험을 수행하였다.

|

Fig. 2 Fabrication steps of the surface modified carbon/epoxy BP |

|

Fig. 3 Experimental setup for ASR |

|

Fig. 4 Experimental setup for gas permeability |

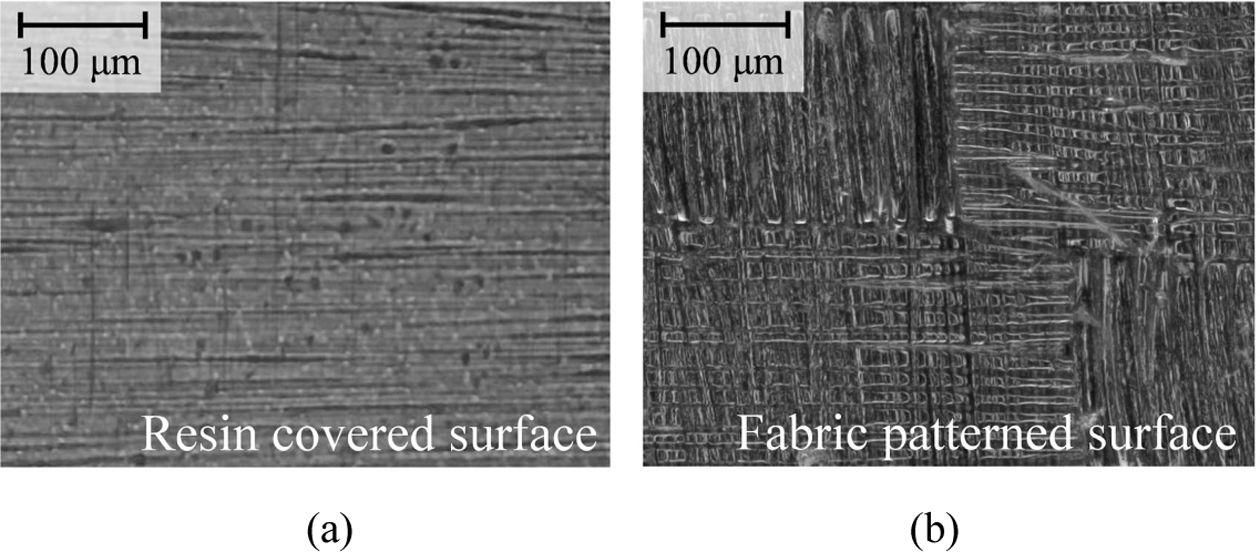

본 연구에서는 잉여 수지를 효과적으로 흡수하고, 경화 후 BP 표면에 탄소 섬유를 노출시키기 위하여 폴리에스테르 직물을 사용하였다. Fig. 5의 현미경 이미지로부터, 폴리에스테르 직물이 BP 표면에 섬유 패턴을 생성하는 것이 관찰되었다.

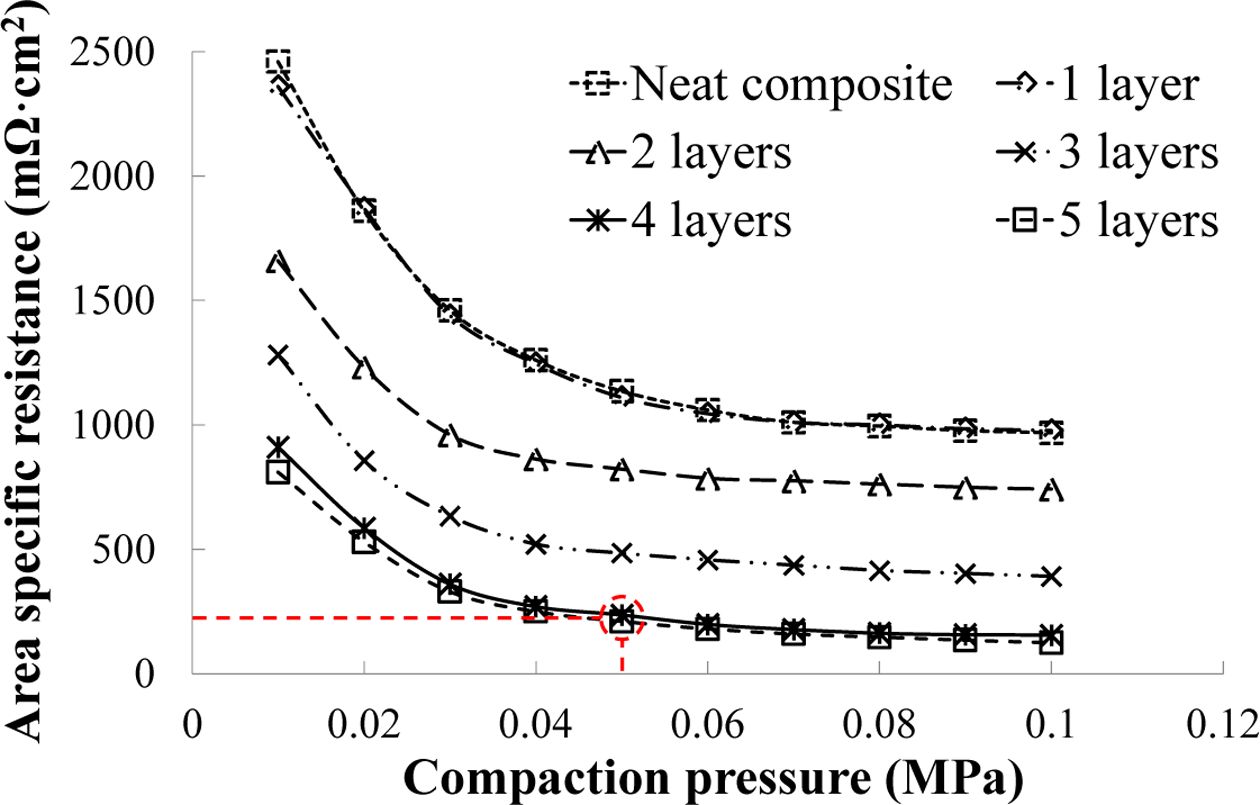

표면 처리된 탄소/에폭시 복합재료 BP의 압축 압력에 따른 ASR을 Fig. 6에 나타내었다. 5장의 폴리에스테르 직물로 제작된 탄소/에폭시 복합재료 BP의 경우 0.05 MPa의 압축 압력 하에서 210 MΩ·cm2로 가장 낮은 ASR값을 가졌으며, 이는 기존 표면처리 되지 않은 복합재료 BP의 ASR값에 비해 440% 감소된 값이다.

폴리에스테르 직물 수가 증가함에 따라 BP의 ASR이 감소하는 것을 실험 결과로 확인할 수 있다. 그러나, 표면처리 되지 않은 복합재료 BP와 1장의 폴리에스테르 직물을 사용한 BP는 4장 및 5장의 폴리에스테르 직물을 사용한 BP만큼 크게 개선되지 않았다. 이는 폴리에스테르 직물의 1개 층이 BP 표면에 형성되는 잉여 수지층을 효과적으로 제거할 수 없음을 나타낸다. 5장의 폴리에스테르 직물로 제작된 BP는 ASR이 가장 낮았으나, 4장의 폴리에스테르 직물을 사용한 경우와 큰 차이를 보이지 않았다. 이는 폴리에스테르 직물의 수지 흡수 용량이 4장의 직물이상을 사용하는 경우 충분하기 때문으로 판단된다.

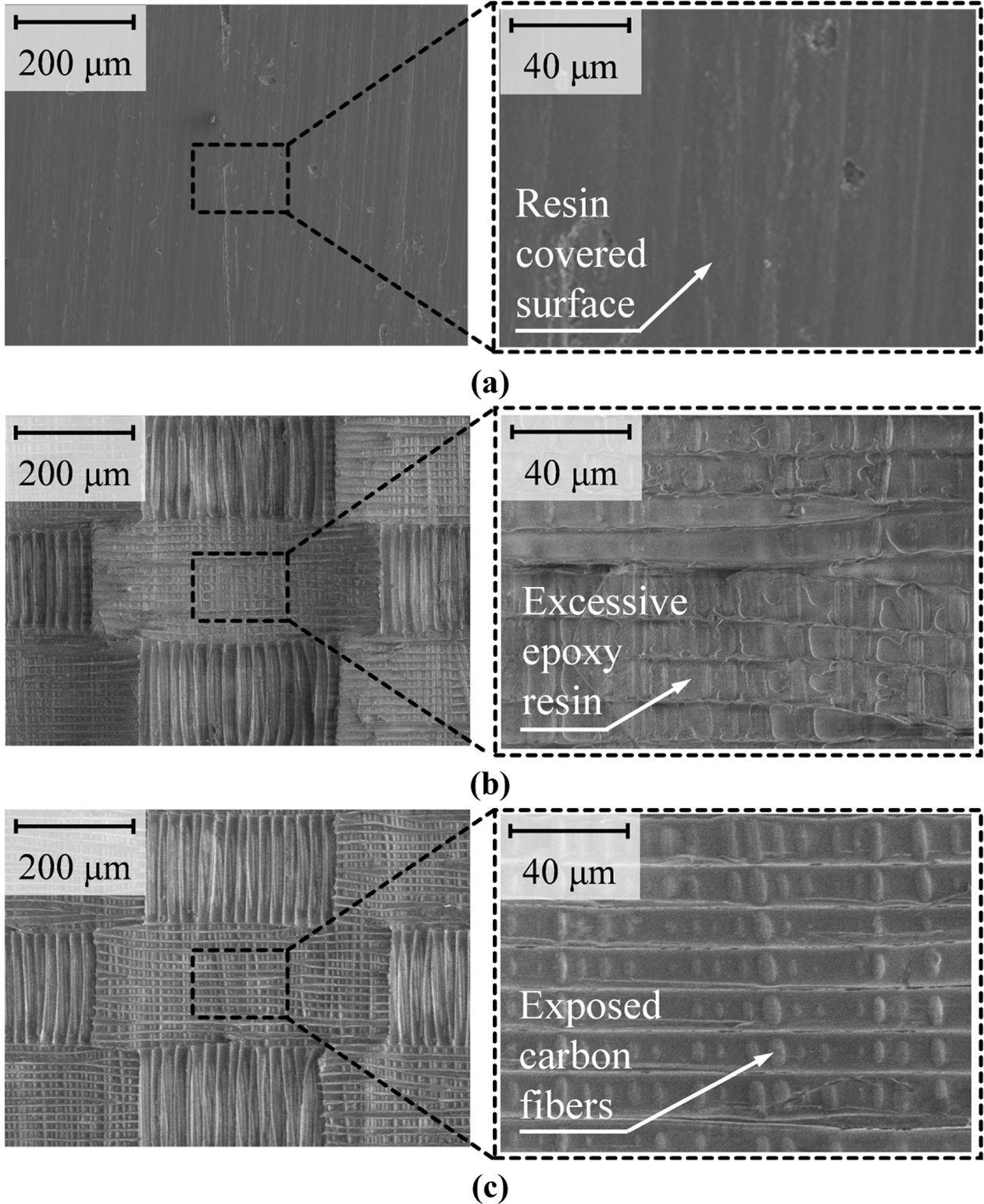

개발된 BP 시편의 표면을 전자 현미경(SEM, Magellan 400, FEI Company, 미국)으로 관찰하여 수지 흡수 층으로써 폴리에스테르 직물의 영향을 조사하였다. SEM 영상을 보면 폴리에스테르 직물의 장수가 Fig. 7과 같이 증가함에 따라 BP 표면에 노출된 탄소 섬유 면적이 증가함을 알 수 있다. ASR 측정 결과에서 예측한 바와 같이 1장의 폴리에스테르 직물로 제작된 시편의 표면은 폴리에스테르 섬유 패턴이 생성되었으나 여전히 잉여 수지층이 덮여 있는 것을 확인하였다. 적층된 폴리에스테르 직물의 장수가 증가함에 따라, 표면에 노출된 탄소 섬유의 양이 증가하여 ICR을 현저하게 감소시켰으나, 잉여수지 층이 부분적으로 남아 있었다. ICR의 현저한 감소는 잉여 수지층의 폴리에스테르 직물에 의한 두께방향 흡수와 상대적으로 낮은 폴리에스테르 섬유 계수에 의해 탄소 섬유표면의 수지가 제거됨에서 기인하는 것으로 판단된다. 두께방향 수지 흡수 능력이 최근에 개발된 연질층법과 비교하여 중요한 차이점 중 하나이다. 기존 연구에서 복합재 표면의 잉여 수지층을 효과적으로 제거하기 위해 연질층법을 개발하였으나, 잉여 수지의 배출이 평면 방향으로만 이루어진다는 단점이 있다. 따라서 잉여 수지의 갇힘 현상이 발생할 수 있으며 이는 고 점성 수지 기반 복합재료뿐만 아니라 대면적 처리에도 적합하지 않다. 반면 폴리에스테르 직물 공법은 면적이 넓어도 균일하게 잉여 수지를 제거할 수 있다는 장점이 있다. 이는 폴리에스테르 섬유 변형으로 평면 방향으로 수지를 짜낼 뿐만 아니라 두께 방향으로 흡수하기 때문이다. 따라서 폴리에스테르 직물 표면처리는 고 점성 수지에도 적용할 수 있으며, 넓은 면적의 BP를 필요로 하는 VRFB 어플리케이션에도 매우 효과적이다.

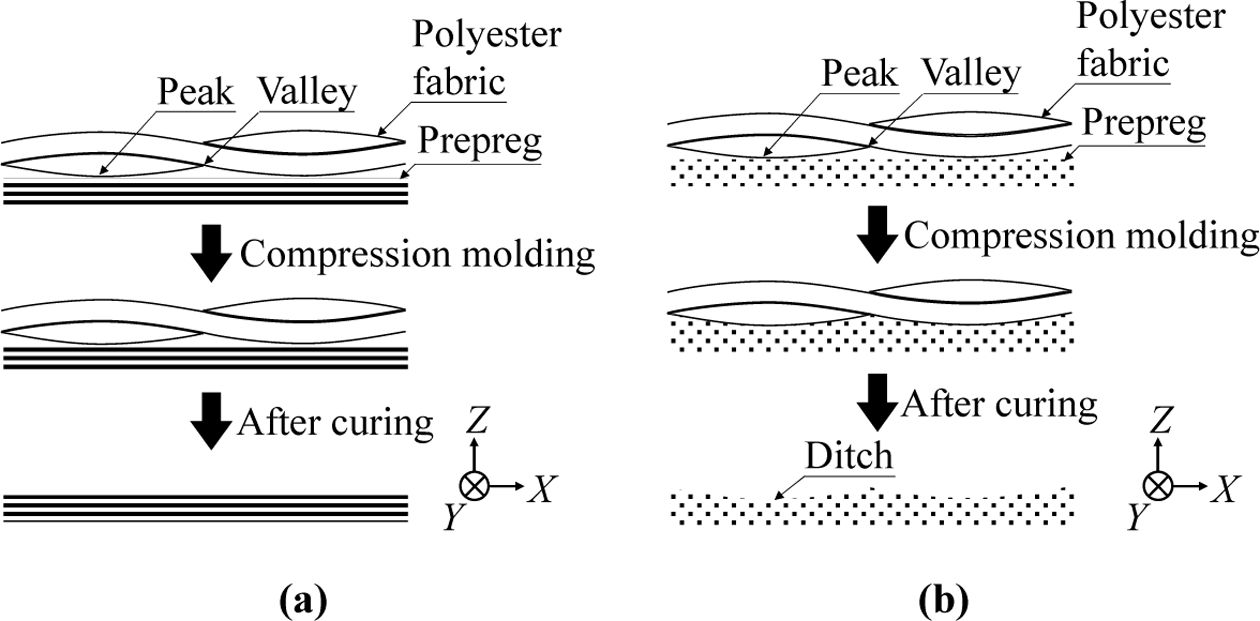

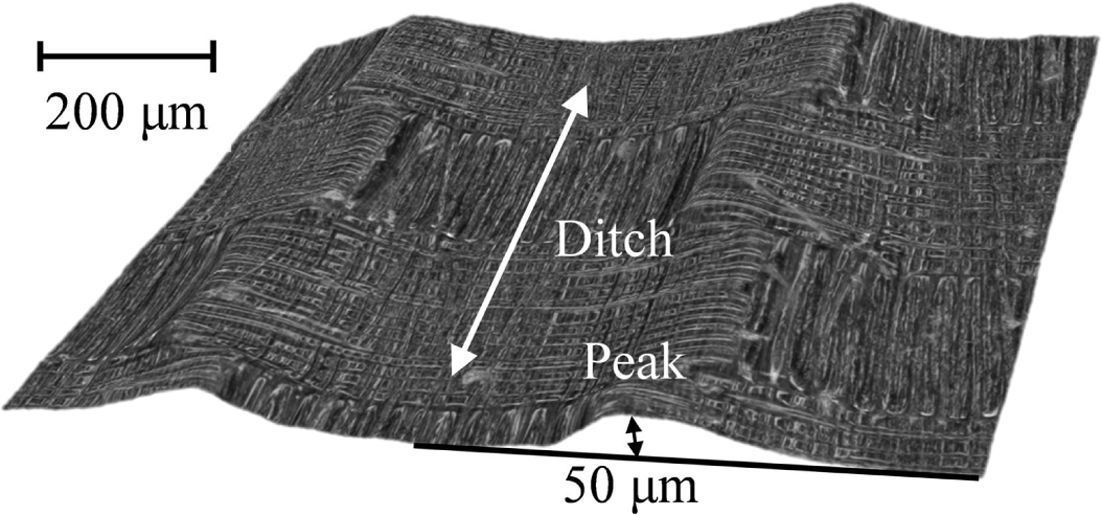

폴리에스테르 직물의 피크-밸리 구조로 인해, 피크 면적에 의해 압축된 탄소섬유가 폴리에스테르 직물의 밸리 영역까지 밀려나, Fig. 8과 같이 표면에 섬유 방향으로 도랑 패턴을 생성하였다. 생성된 도랑 구조의 높이는 Fig. 9와 같이 50 μm이다. 복합재료 BP의 독특한 도랑 패턴은 탄소 펠트 전극과의 접촉 면적은 증가시켜 셀 내부에 흐르는 전해질로 인한 탄소 펠트 전극의 움직임을 막을 수 있어 VRFB 스택의 균일한 성능을 저해하는 레이스트렉 효과를 최소화할 수 있다.

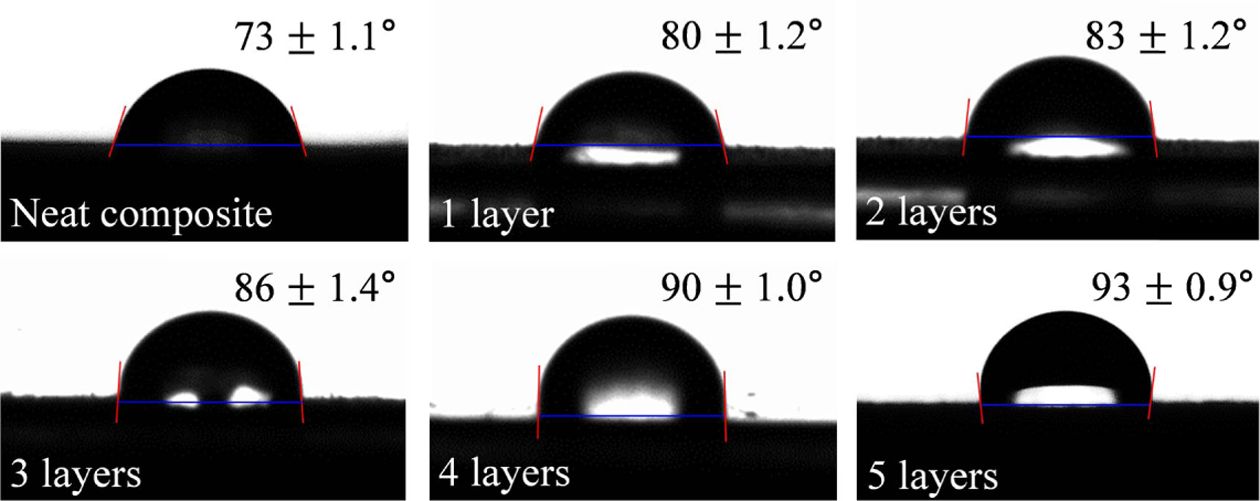

적용된 폴리에스테르 직물의 장수에 따른 BP 표면의 물 접촉 각을 Fig. 10과 같이 측정하였다. 표면 처리로 생성된 마이크로 패턴에 의해 접촉각이 감소하였으며 소수성 표면특성을 보였다. 표면에 탄소섬유가 더 많이 노출된 BP 일수록 더 강한 소수성 특성을 보이는 것을 확인하였다. 이는 노출된 탄소 섬유에 의해 마이크로 패턴이 더욱 복잡해지기 때문으로 판단된다. 형성된 도랑 패턴과 BP의 소수성 표면은 스택 내부의 표면 에너지를 낮추어 전해액 흐름을 원활하게 하여 스택 효율의 증가를 가져올 수 있다[19].

마지막으로, 개발된 탄소/에폭시 복합재료 BP의 환경 내구성을 검증하기 위해 산노화 시험 전후의 가스 투과도 및 인장 시험을 수행하고 Table 4와 Fig. 11에 그 결과를 나타내었다. 잉여 수지를 가장 많이 흡수한 5장의 폴리에스테르 직물로 제작된 BP의 경우에도 산노화 후 완벽한 기체 밀폐성 및 인장강도가 유지됨을 확인하였다. 개발된 BP의 산노화 시험 후 인장강도는 471 MPa로 미국 에너지성(DOE)의 목표 값인 > 41 MPa보다 높음을 확인하였다[20]. 본 연구를 통하여 개발된 표면 처리된 탄소/에폭시 복합재료 BP는 전기 전도성, 기계적 특성, 화학적 안정성 및 생산성 측면에서 모든 기능 요건을 충족하며, VRFB 어플리케이션에 적합하다고 판단된다.

|

Fig. 5 Microscopic images of the surface: (a) unmodified BP; (b) modified BP with polyester fabric |

|

Fig. 6 ASR of the BPs with respect to the applied polyester fabric |

|

Fig. 7 SEM images of the surface: (a) unmodified BP; (b) modified BP with 1 layer of polyester fabric; (c) modified BP with 5 layers of polyester fabric |

|

Fig. 8 Formation of the ditch: (a) carbon fibers aligned in Xdirection; (b) carbon fibers aligned in Y-direction |

|

Fig. 9 3D microscopic image of the ditch |

|

Fig. 10 Water contact angles with respect to polyester fabric layers |

|

Fig. 11 Tension test results |

본 연구에서는 바나듐 레독스 흐름전지(VRFB)용 복합재료 분리판(BP)의 전기적 접촉 저항을 줄이기 위해 폴리에스테르 직물을 이용한 잉여 수지 흡수법을 개발하였다. 개발된 방법은 BP 표면의 잉여 수지 영역을 효과적으로 제거하고 ASR을 크게 감소시켰다. 5장의 폴리에스테르 직물을 이용하여 BP를 제작한 경우 VRFB의 일반적인 압축 압력인 0.05 MPa에서 210 MΩ·cm2의 가장 낮은 면적비저항(ASR)값을 나타내었다. BP 표면에는 탄소 펠트 전극을 고정하는 데 유리한 도랑 패턴이 폴리에스테르 직물의 피크-밸리 구조에 의해 형성되었다. 개발된 탄소/에폭시 복합재료 BP는 바나듐 황산 전해액에서 100시간 동안의 산노화 후에도 기체 투과도가 0이었으며, 기계적 특성 저하 또한 관찰되지 않았다. 따라서 본 연구에서 개발된 표면 처리된 탄소/에폭시 복합재료 BP는 고효율 VRFB 시스템의 대체 BP가 될 수 있음을 확인하였다.

본 연구는 한국연구재단의 지원을 받아 수행된 NRF-2019R1C1C1010418의 지원을 받아 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Skyllas-Kazacos, M., SECONDARY BATTERIES – FLOW SYSTEMS | Vanadium Redox-Flow Batteries, Elsevier, Amsterdam, 2009, pp. 444-453.

-

- 2. Yu, V.K., and Chen, D., “Peak Power Prediction of a Vanadium Redox Flow Battery,” Journal of Power Sources, Vol. 268, 2014, pp. 261-268.

-

- 3. Kim, K.H., Kim, B.G., and Lee, D.G., “Development of Carbon Composite Bipolar Plate (BP) for Vanadium Redox Flow Battery (VRFB),” Composite Structures, Vol. 109, 2014, pp. 253-259.

-

- 4. Kim, S., Thomsen, E., Xia, G., Nie, Z., Bao, J., Recknagle, K., Wang, W., Viswanathan, V., Luo, Q., Wei, X., Crawford, A., Coffey, G., Maupin, G., and Sprenkle, V., “1 kW/1 kWh Advanced Vanadium Redox Flow Battery Utilizing Mixed Acid Electrolytes,” Journal of Power Sources, Vol. 237, 2013, pp. 300-309.

-

- 5. Park, S.-K., Shim, J., Yang, J. H., Jin, C.-S., Lee, B.S., Lee, Y.-S., Shin, K.H., and Jeon, J.-D., “Effect of Inorganic Additive Sodium Pyrophosphate Tetrabasic on Positive Electrolytes for a Vanadium Redox Flow Battery,” Electrochimica acta, Vol. 121, 2014, pp. 321-327.

-

- 6. Xu, Q., Zhao, T.S., and Zhang, C., “Effects of SOC-dependent Electrolyte Viscosity on Performance of Vanadium Redox Flow Batteries,” Applied Energy, Vol. 130, 2014, pp. 139-147.

-

- 7. Bartolozzi, M., “Development of Redox Flow Batteries. A Historical Bibliography,” Journal of Power Sources, Vol. 27, No. 3, 1989, pp. 219-234.

- 8. Lim, J.W., Lee, D., Kim, M., Choe, J., Nam, S., and Lee, D.G., “Composite Structures for Proton Exchange Membrane Fuel Cells (PEMFC) and Energy Storage Systems (ESS): Review,” Composite Structures, Vol. 134, 2015, pp. 927-949.

-

- 9. Yu, H.N., Lim, J.W., Kim, M.K., and Lee, D.G., “Plasma Treatment of the Carbon Fiber Bipolar Plate for PEM Fuel Cell,” Composite Structures, Vol. 94, No. 5, 2012, pp. 1911-1918.

-

- 10. Avasarala, B., and Haldar, P., “Effect of Surface Roughness of Composite Bipolar Plates on the Contact Resistance of a Proton Exchange Membrane Fuel Cell,” Journal of Power Sources, Vol. 188, No. 1, 2009, pp. 225-229.

-

- 11. Lee, D., Lim, J.W., Nam, S., Choi, I., and Lee, D.G., “Method for Exposing Carbon Fibers on Composite Bipolar Plates,” Composite Structures, Vol. 134, 2015, pp. 1-9.

-

- 12. Lee, D., and Lee, D.G., “Electro-mechanical Properties of the Carbon Fabric Composites with Fibers Exposed on the Surface,” Composite Structures, Vol. 140, 2016, pp. 77-83.

-

- 13. Lee, D., Choe, J., Nam, S., Lim, J.W., Choi, I., and Lee, D.G., “Development of Non-woven Carbon Felt Composite Bipolar Plates Using the Soft Layer Method,” Composite Structures, Vol. 160, 2017, pp. 976-982.

-

- 14. Lee, D., and Lee, D.G., “Carbon Composite Bipolar Plate for High-temperature Proton Exchange Membrane Fuel Cells (HT-PEMFCs),” Journal of Power Sources, Vol. 327, 2016, pp. 119-126.

-

- 15. Louis, M., Joshi, S.P., and Brockmann, W., “An Experimental Investigation of Through-thickness Electrical Resistivity of CFRP Laminates,” Composites Science and Technology, Vol. 61, No. 6, 2001, pp. 911-919.

-

- 16. Lim, J.W., and Lee, D.G., “Development of Composite-metal Hybrid Bipolar Plates for PEM Fuel Cells,” International Journal of Hydrogen Energy, Vol. 37, No. 17, 2012, pp. 12504-12512.

-

- 17. Inagaki, M., Iwashita, N., and Kouno, E., “Potential Change with Intercalation of Sulfuric Acid into Graphite by Chemical Oxidation,” Carbon, Vol. 28, No. 1, 1990, pp. 49-55.

-

- 18. Lim, J.W., and Lee, D.G., “Carbon Fiber/polyethylene Bipolar Plate-carbon Felt Electrode Assembly for Vanadium Redox Flow Batteries (VRFB),” Composite Structures, Vol. 134, 2015, pp. 483-492.

-

- 19. Choe, J., Kim, K.H., and Lee, D.G., “Corrugated Carbon/epoxy Composite Bipolar Plate for Vanadium Redox Flow Batteries,” Composite Structures, Vol. 119, 2015, pp. 534-542.

-

- 20. Du, L., and Jana, S.C., “Highly Conductive Epoxy/graphite Composites for Bipolar Plates in Proton Exchange Membrane Fuel Cells,” Journal of Power Sources, Vol. 172, No. 2, 2007, pp. 734-741.

-

This Article

This Article

-

2021; 34(3): 148-154

Published on Jun 30, 2021

- 10.7234/composres.2021.34.3.148

- Received on Jun 15, 2021

- Revised on Jun 16, 2021

- Accepted on Jun 17, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jun Woo Lim

-

Graduate School of Flexible and Printable Electronics & Department of Mechatronics Engineering & LANL-CBNU Engineering Institute-Korea, Jeonbuk National University

- E-mail: jul170@jbnu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.