- A Study on the Improvement of Bending Characteristics of 3D Printed Thermoplastic Structures Reinforced at the Lateral Surface using Continuous Fiber Reinforced Thermosetting Composites

Un-Gyeong Baek*, ***, Gibeop Nam**, Jae-Seung Roh***, Sung-Eun Park*, Jeong-U Roh*†

* Gumi Electronics & Information Technology Research Institute (GERI), Innovative Technology Research Division

** Kumoh National Institute of Technology, Advanced Material Research Center

*** Kumoh National Institute of Technology, School of Materials Science and Engineering- 열경화성 연속섬유 복합재를 이용해 외측 보강된 3D 프린팅 열가소성 복합재 구조물의 굽힘 특성 향상에 대한 연구

백운경*, *** · 남기법** · 노재승*** · 박성은* · 노정우*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

3D printing technology has the advantage of easy to make various shapes of products without a mold. However, it has a problem such as mechanical properties vary greatly depending on materials and manufacturing conditions. Thus, the need for research of 3D printing technology on ways to reduce manufacturing cost compared to physical properties is increasing. In this study, a 3D printing thermoplastic structure was fabricated using short fiber carbon fiber reinforced nylon filaments. And a method of improving mechanical properties was proposed by reinforcing the outer surface using pultruded continuous fiber-type carbon fiber or glass fiber-reinforced thermosetting composite material. It was confirmed that the bending properties were improved according to the reinforcing position of the stiffener and the type of fiber in the stiffener

3D 프린팅 기술은 금형이 없이 다양한 형태의 제품을 만들기 쉬운 장점이 있지만, 기존 보편화된 성형법에 비해 기계적 물성이 낮고, 소재 및 제작 조건 등에 따라 기계적 물성이 크게 달라지는 문제가 있다. 한편, 높은 물성을 구현하기 위해서는 제조비용이 높아지는 문제가 있어, 이에 대한 연구 필요성이 증가하고 있다. 본 연구에서는 단섬유 탄소섬유 보강 나일론 필라멘트를 이용하여 3D 프린팅 열가소성 구조물을 제작하였다. 또한 인발 성형된 연속섬유 형태의 탄소섬유 혹은 유리섬유 강화 열경화성 복합재를 이용해 외측면을 보강하여 기계적 물성 향상 방법을 제시하였다. 보강재의 보강 위치와 섬유의 종류에 따른 굽힘물성 향상을 확인하였다

Keywords: 연구논문, 3D 프린팅(3D printing), 외측면 보강(Lateral surface reinforcement), 보강 위치(Reinforcement position), 굽힘 특성(Flexural properties)

3D 프린팅 기술은 빠른 시제품 제조에 있어 사용자 맞춤 생산 및 복잡한 형상을 금형 없이 제조가 가능한 장점때문에 최근 항공 우주, 군사, 자동차, 의료 및 건설 산업 등 다양한 산업 분야에서 인기를 얻고 있다. 그 중 용융 적층 방식(Fused Deposition Modeling, FDM)의 3D 프린팅 기술은 현재 3D 프린팅에서 가장 일반적으로 사용되는 저비용 기술 중 하나로 주로 열가소성 수지를 필라멘트로 사용하고 있다. 열가소성 수지는 아크릴로 니트릴 부타디엔 스티렌 (ABS)과 폴리 락트산(PLA)이 가장 많이 사용되고 있으며, 그 외에 폴리 아미드(PA), 폴리 카프로 락톤(PCL), 폴리 카보네이트(PC), 폴리 스티렌(PS), 폴리 에테르 이미드(PEI), 폴리 에테르 에테르 케톤(PEEK) 등 다양한 열가소성 플라스틱이 사용되고 있다[1,2]. 하지만 열가소성 수지 및 3D 프린팅 공정 특성 상 높은 기계적 물성을 구현하는데 한계가 있어 이를 개선하기 위해서는 소재 종류, 강화재 첨가량, 인쇄 온도, 인쇄 속도, 적층 각도 및 방법 등 제작 조건을 변경해야 하며 이에 대한 다양한 연구들이 진행된 사례가 소개된 바 있다[3-10]. 특히 PA 소재는 대표적인 엔지니어링 플라스틱 중 하나로 내화학성, 내충격성, 고강도의 물성을 가져 다방면 활용되고 있으나, FDM 공정 중 플랫폼 베드에서 수축, 비틀림 및 층간 분리로 인해 물성이 낮아질 수 있다[5]. 한편, Andrew N. Dickson[11]는 Markforged社의 3D 프린터(Mark one 모델)를 사용하여 PA6에 연속 섬유의 종류와 적층 방법을 달리하여 강화된 3D 프린팅 구조물의 인장 특성과 굽힘 특성에 대하여 분석하였다. 위 선행논문에서는 연속 탄소섬유가 10 vol.% 첨가되어 동심 패턴으로 제작된 시편의 굴곡강도가 가장 높게 측정되었으며, 단순 PA6 모재 대비 굴곡강도가 596% 향상된 것으로 보고되었다. 다만, 위 연구에서 사용된 3D 프린터는 한쪽은 열가소성 수지 필라멘트, 다른 한쪽은 연속 탄소섬유를 압출하여 구조물을 제작하는 이중 노즐 방식을 적용하고 있어 일반적으로 사용되는 3D 프린터에 비해 약 10배 정도 비싸 산업적으로 확대 적용하기에 부담이 될 수 있다. 궁극적으로 모든 기술이 그렇듯, 3D 프린팅 기술의 산업 전반으로의 확대를 위해서는 최소한의 추가 공정 비용 범위에서 기계적 물성 향상을 극대화시킬 수 있어야 한다.

본 연구에서는 단섬유형태의 탄소섬유가 첨가된 PA12 필라멘트를 이용하여 FDM 방식으로 제작된 3D 프린팅 열가소성 구조물의 외측면에 인발 성형된 연속 섬유강화 열경화성 플라스틱(보강재)을 보강하는 방법을 통해 굽힘특성의 변화를 관찰하였다. FDM 방식의 열가소성 필라멘트를 활용한 3D 프린팅은 현재까지 가장 생산비가 저렴하고, 널리 보급된 방법이며, 인발 성형된 연속 섬유 강화 열경화성 플라스틱은 높은 기계적 특성을 가지면서 일률적인 형태를 가질 뿐만 아니라 오래전부터 양산화 되어 구하기 쉽고 가격이 저렴한 복합소재임을 감안하였다. 한편, 외측면 보강방식은 별도의 복잡한 장비로의 변경 및 이종소재의 적층설계 없이도 손 쉽게 보강할 수 있어, 경량화와 높은 강도가 요구되는 의족, 의수 등 의료용 구조재 뿐만 아니라, 자동차, 항공 부품에 사용되는 엔지니어링 플라스틱 제품의 외측면 보강을 통해 최소한의 비용으로 기계적 물성을 향상시킬 수 있을 것으로 검토되었다. 따라서 이와 같은 방법을 통한 보강효과를 확인하고 보강효율 증대를 위해, 보강재의 외측면 보강 위치와 보강재 종류를 변수로 하여 외측 보강된 3D 프린팅 구조물의 굽힘 특성 향상을 확인하였다.

2.1 장비 및 재료

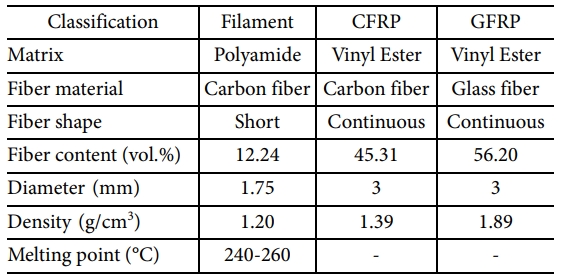

3D 프린팅 열가소성 구조물은 ePA-CF 모델(Esun社)로 단섬유 형태의 탄소섬유가 약 20 wt.% 첨가된 폴리아미드 12 복합소재 필라멘트를 나인랩스社의 FDM 방식 프린터를 사용하여 제작하였다. 외측면의 보강재로 사용된 인발 성형재(덕성社)는 Vinylester 수지를 모재로 하는 연속섬유 형태의 탄소섬유 강화 플라스틱(Carbon fiber reinforced plastic, CFRP)과 유리섬유 강화 플라스틱(Glass fiber reinforced plastic, GFRP)을 사용하였다. 한편, 보강재의 접착을 위해 에폭시 접착제(Araldite 2011, Huntsman社)를 사용하였다. 재료에 대한 상세한 내용은 Table 1에 정리되었으며, 재료 별 섬유체적분율(Vf)은 열중량 분석기(TGA)를 이용하여 얻어진 섬유무게분율(Wf)을 이용하여 계산되었다.

2.2 외측면이 보강된 3D 프린팅 구조물 제작

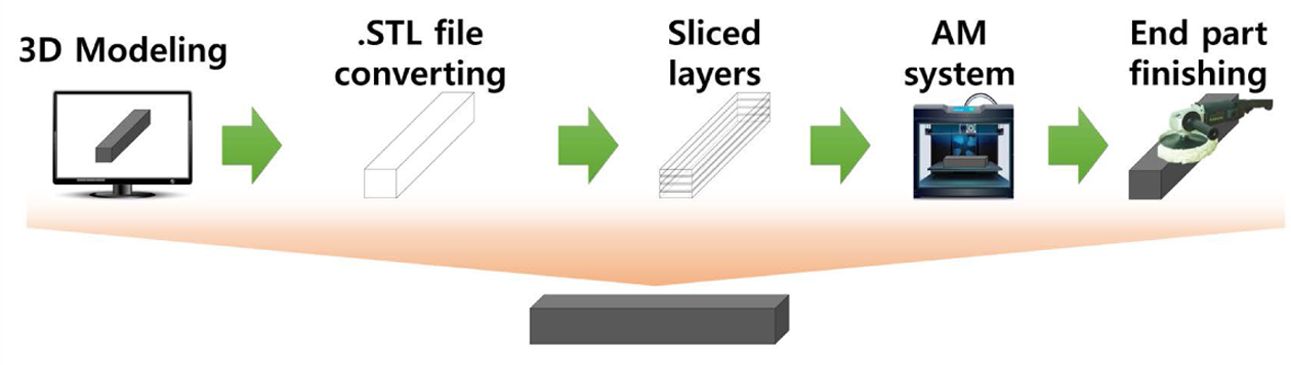

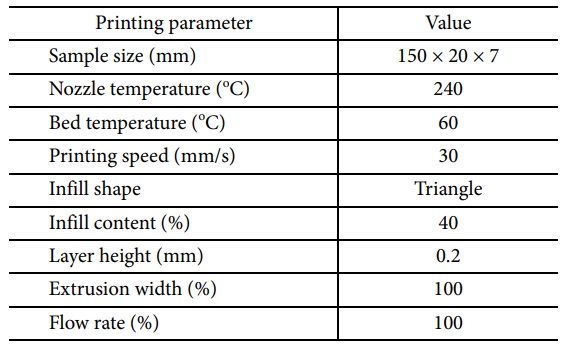

FDM 방식으로 제작된 3D 프린팅 구조물은 Fig. 1에 보듯이, 3D 모델링, STL 파일 변환, layer slicing을 통한 G-code 생성, 적층 제조(additive manufacturing(AM) system) 및 후가공을 통하여 제작되었으며, 3D 프린팅 조건은 Table 2와 같다.

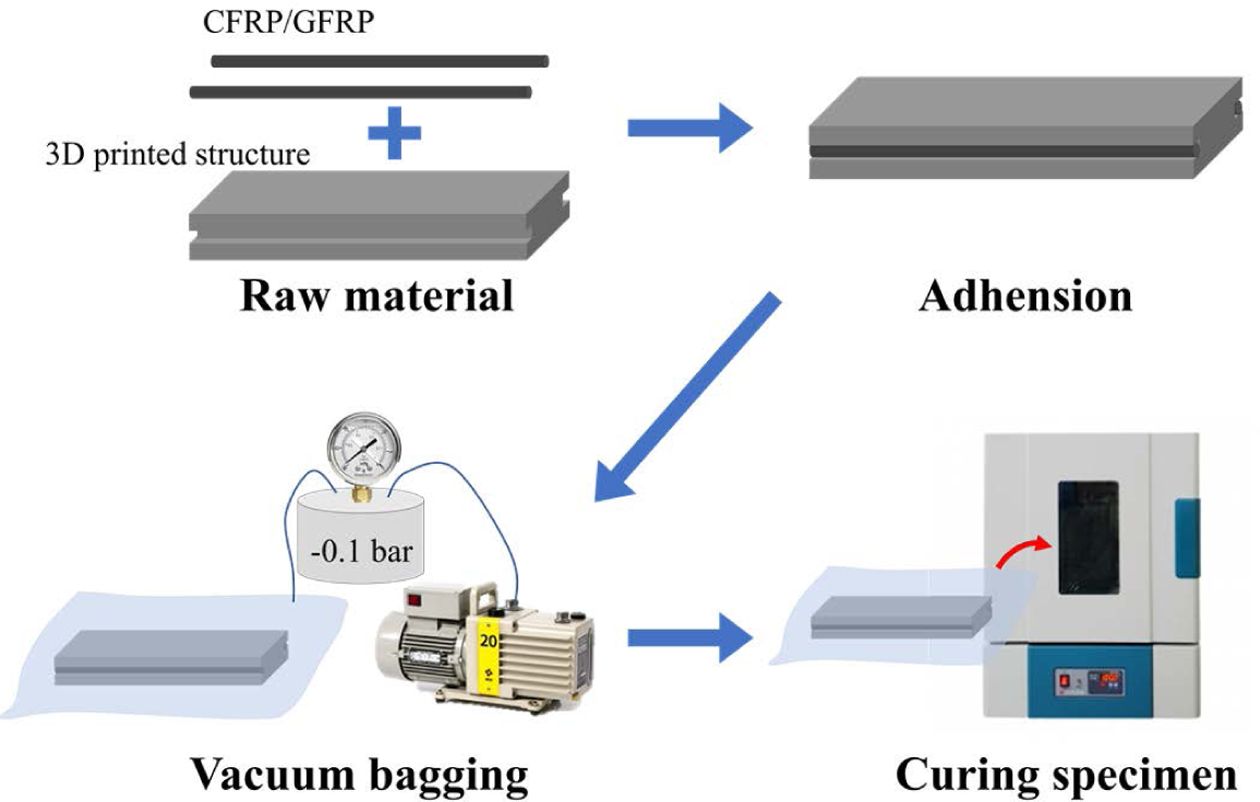

Fig. 2에 보듯이, 3D 프린팅 구조물에 보강재로서 CFRP와 GFRP를 접착하였다. 3D 프린팅 구조물과 보강재는 접착제를 도포하여 붙인 뒤 균일한 접착을 위해 vacuum bagging process를 이용하였다. 시험편은 진공 상태로 건조 오븐에 넣고 120oC에서 1시간 동안 경화하여 제작하였다. Table 3에 보듯이, 보강 위치와 보강재의 종류에 따라 조건 별로 시험편을 5개씩 제작하여 평가하였다.

2.3 굽힘 특성 평가

보강 위치 및 보강재의 종류에 따른 굽힘 특성을 비교하기 위해 ASTM D790에 따라 3점 굽힘 시험을 실시하였다. 굽힘 시험에는 MTS Systems Corporation 사의 모델 insight 5 SL 저하중 만능재료시험기를 사용하였으며, 속도는 3 mm/min로 설정해 시험하였다.

|

Fig. 1 Schematic of CF/PA composite preparation by 3D printing process |

|

Fig. 2 Manufacturing process of 3D printed thermoplastic structures reinforced at the lateral surface using continuous fiber reinforced thermosetting composite |

|

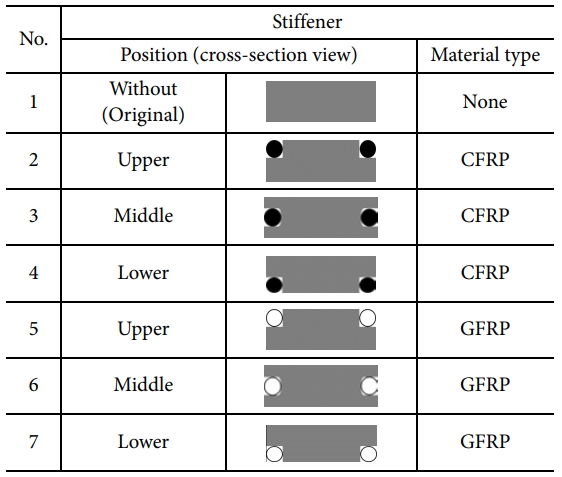

Table 3 Test conditions according to the reinforcing position and materials type of stiffener |

3.1 보강 위치와 보강재에 따른 영향

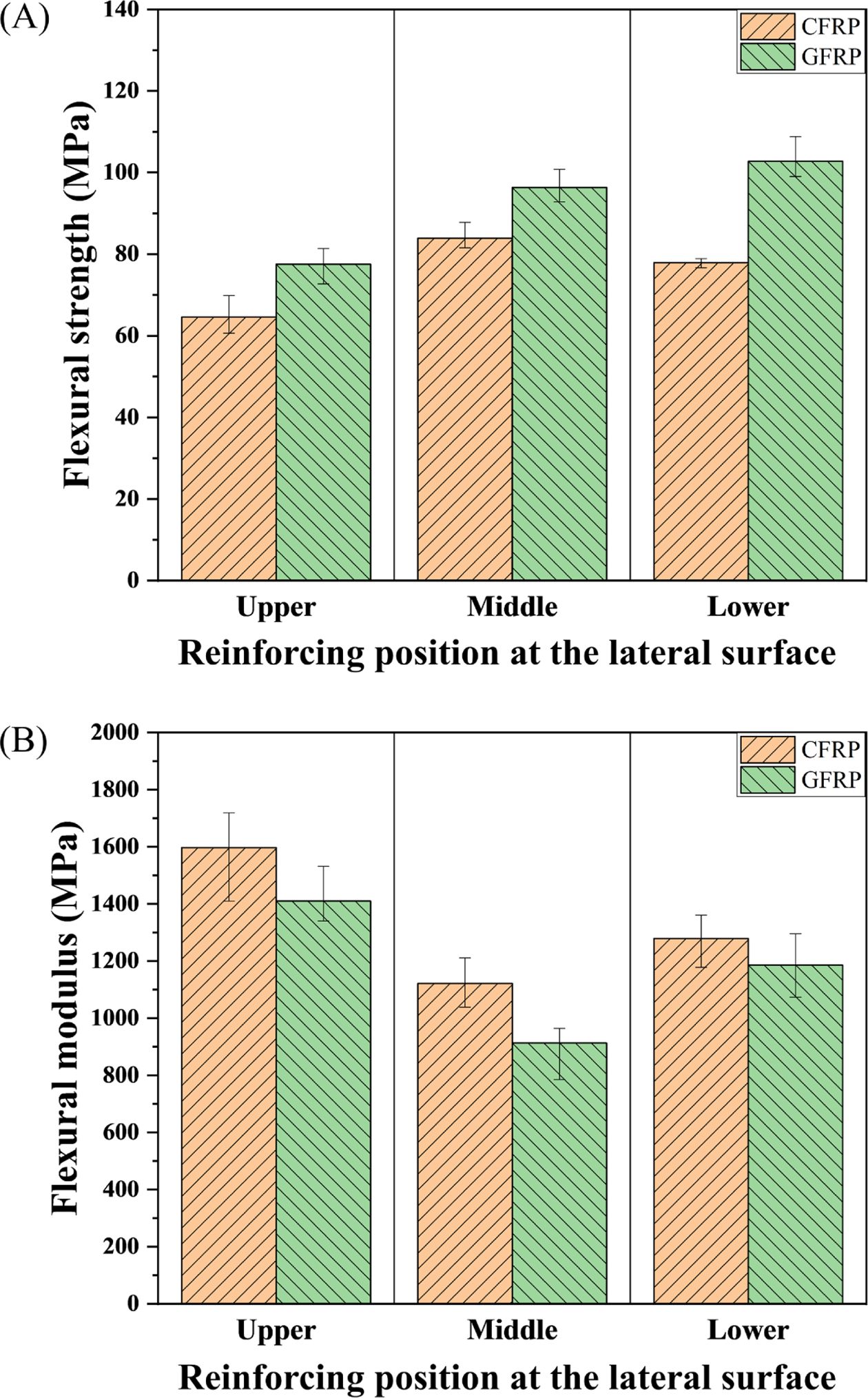

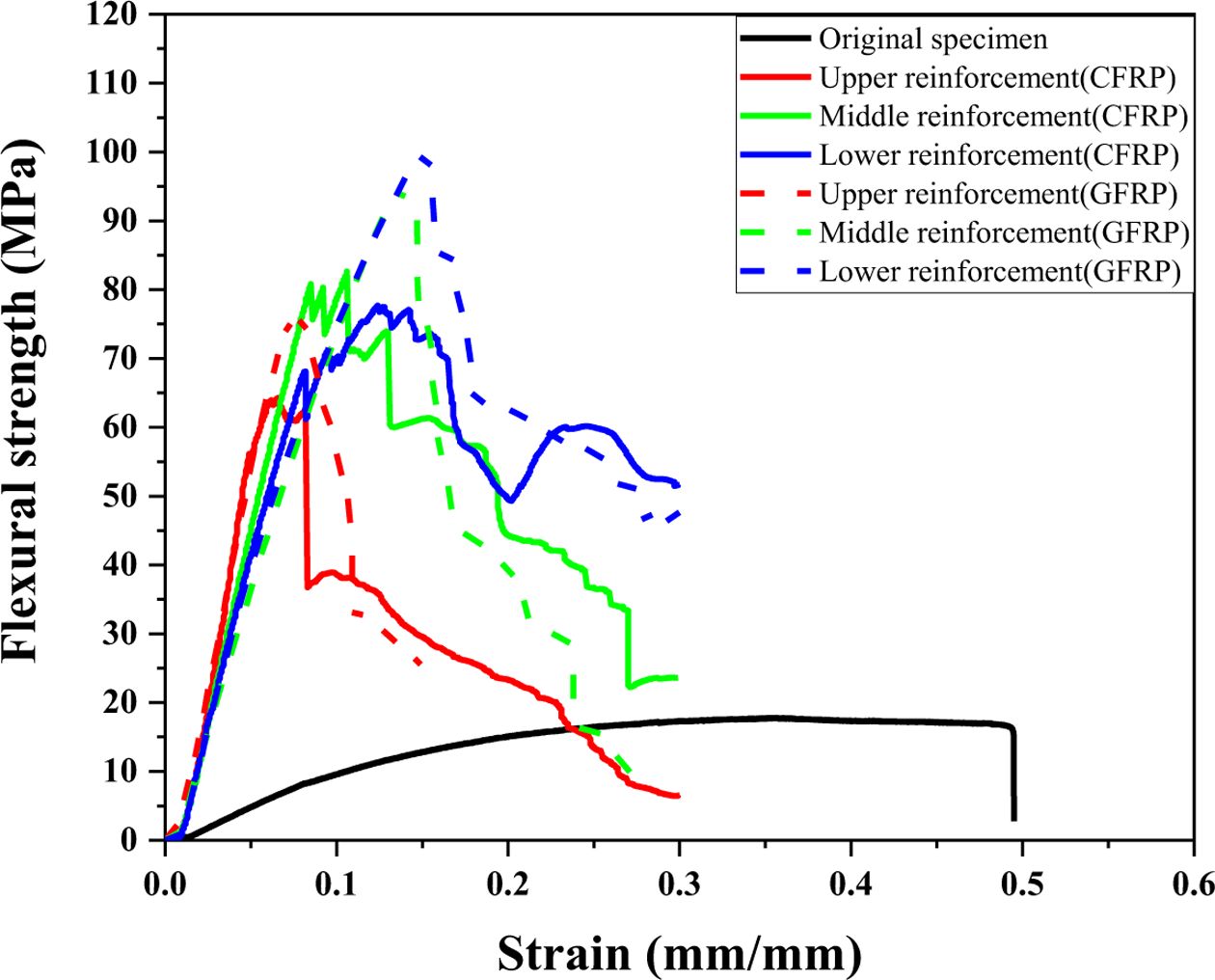

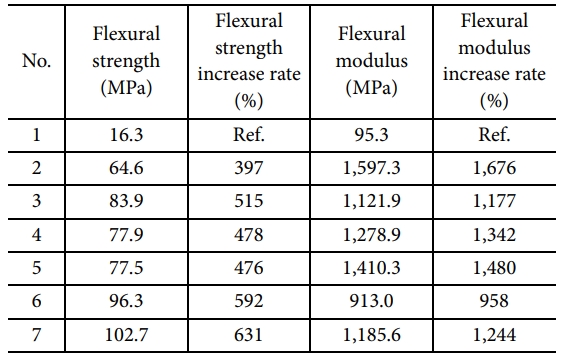

Table 4와 Fig. 3에 보듯이, 열경화성 연속섬유 강화 복합재를 이용해 3D 프린팅 구조물의 보강위치에 따른 굽힘 특성의 차이를 확인하였다. 보강을 하지 않은 시험편의 굴곡 강도는 16.26 MPa가 측정된 반면, CFRP로 상부 보강 시(Table 3의 No.2) 397%, 중앙 보강 시(Table 3의 No.3) 515%, 하부 보강 시(Table 3의 No.4) 478% 증가한 것을 확인하였다. 한편, GFRP로 상부 보강 시(Table 3의 No.4)에는 476%, 중앙 보강 시(Table 3의 No.5) 592%, 하부 보강 시(Table 3의 No.6) 631% 증가한 것을 확인하였다. 굽힘강성의 경우, CFRP 보강을 통해 보강위치별로 11.2배(중앙보강)에서 15.9배(상부보강)까지 증가한 것을 확인하였고, GFRP 보강을 통해선 보강위치별로 9.1배(중앙보강)에서 14.1배(상부보강)까지 증가한 것을 확인하였다.

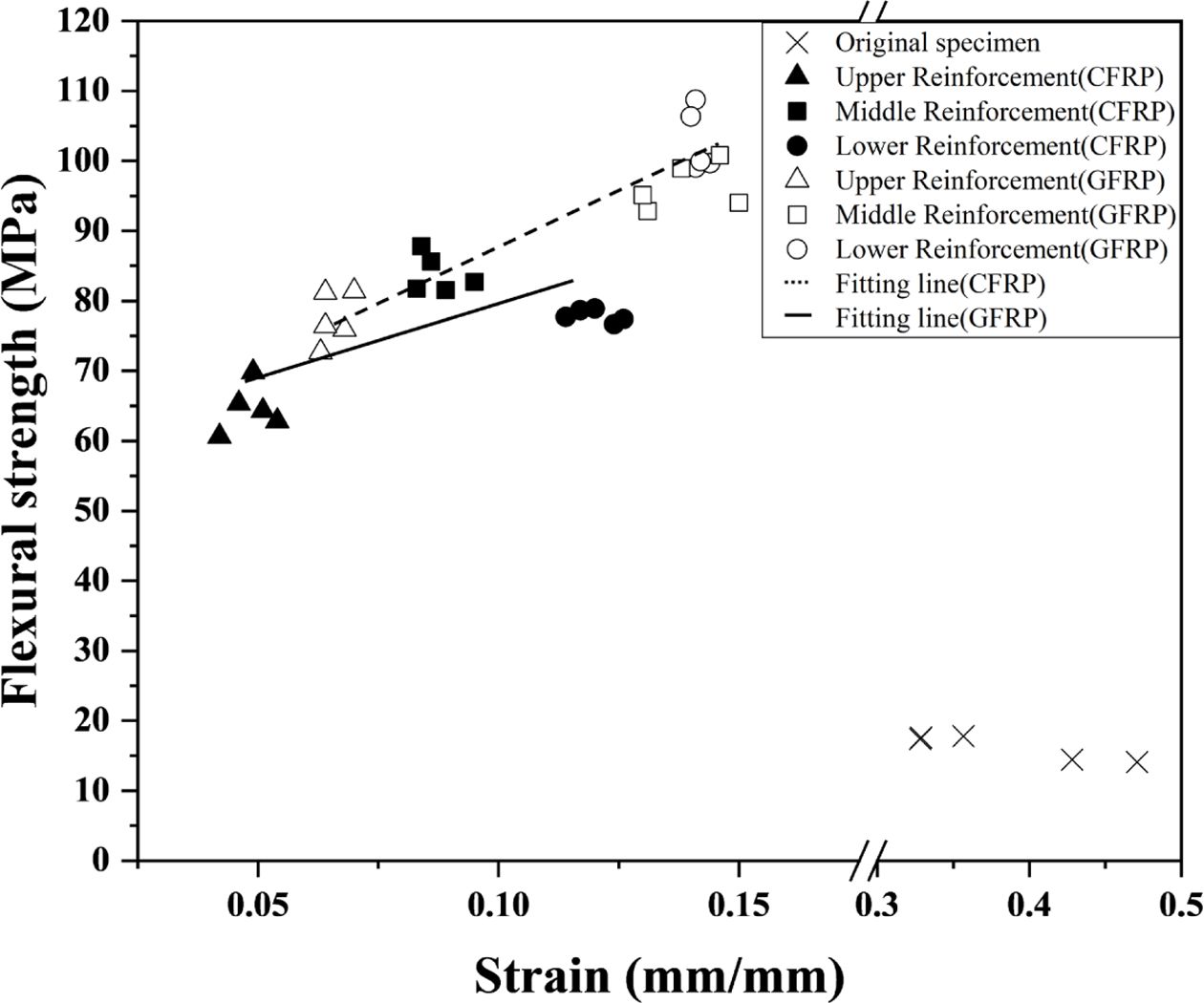

Fig. 4과 Fig. 5에 보듯이, 외측 보강된 시험편들은 하중 작용점으로부터 보강재의 위치가 멀어질수록 굴곡강도와 연신률이 증가하는 경향을 보이고 있다. 일부 CFRP 중앙 보강 시의 굽힘 강도가 CFRP 하부 보강의 경우보다 다소 높게 측정되었으나, 이는 같은 소재의 보강재를 사용하는 경우에 있어 fitting line(CFRP 보강 시 R2=0.503, GFRP 보강 시 R2=0.956)을 통해 보여 지듯이, 위에 서술한 경향을 뒷받침한다.

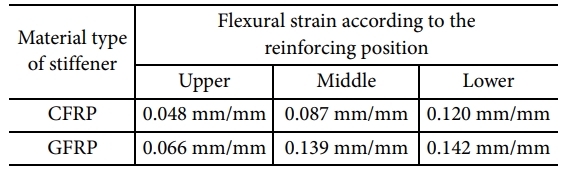

Table 5에 보듯이, Fig. 4에서 확인된 최대응력 시의 변형률도 동일한 결과를 보여주고 있다.

CFRP의 경우, 같은 보강위치에서 GFRP 대비 높은 굽힘 강성의 상승효과를 보이나, 굽힘 강도 측면에서는 낮은 보강효과를 보여주었다. 이는 굽힘 강성의 경우, 시험편의 선형 탄성 구간에서는 보강재의 재료특성이 직접적으로 물성에 영향을 미치기 때문으로 판단된다. 하중이 가해지는 상부에 보강재가 위치하면, 접착제를 통한 응력전달과정 없이 보강재의 강성이 직접 발현되나, 중간 혹은 하부에 보강재가 위치하는 경우에는 접착구조 및 접착제를 통한 응력전달과정에서 시험편 내부의 각 재료별 변형률 차이에 따라 굽힘 강성의 보강효과가 낮아질 수 있다.

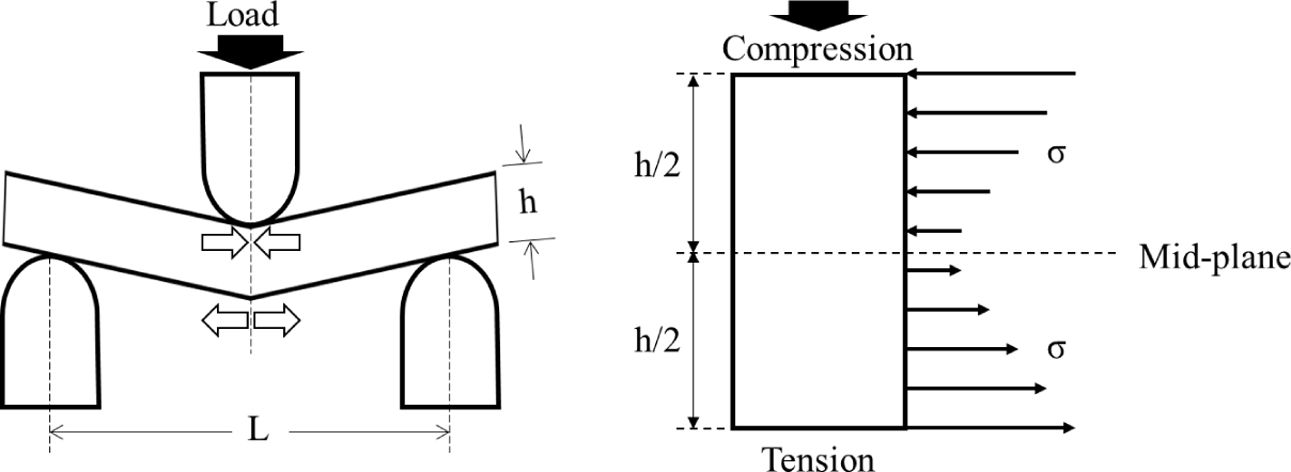

한편, Fig. 6에서 보듯이 굽힘 시험편의 상부에는 압축 응력, 하부에는 인장 응력이 가해지는 하중 작용 메커니즘과 각 보강재의 파단특성을 고려할 때, 인장응력에 강하고 압축응력에 약한 FRP 특성 상, 상부 보강구조의 강도 보강효과가 낮은 것을 설명할 수 있다[12,13]. 또한, GFRP가 CFRP대비 재료강도는 낮지만 상대적으로 높은 파단변형률을 갖기 때문에[14], 파단변형률에 큰 차이를 보이는 이종 소재를 함께 사용하는 경우, 외측 보강된 3D 프린팅 구조물의 강도 보강효과를 높이기에 적합하다는 의미로 해석될 수 있다.

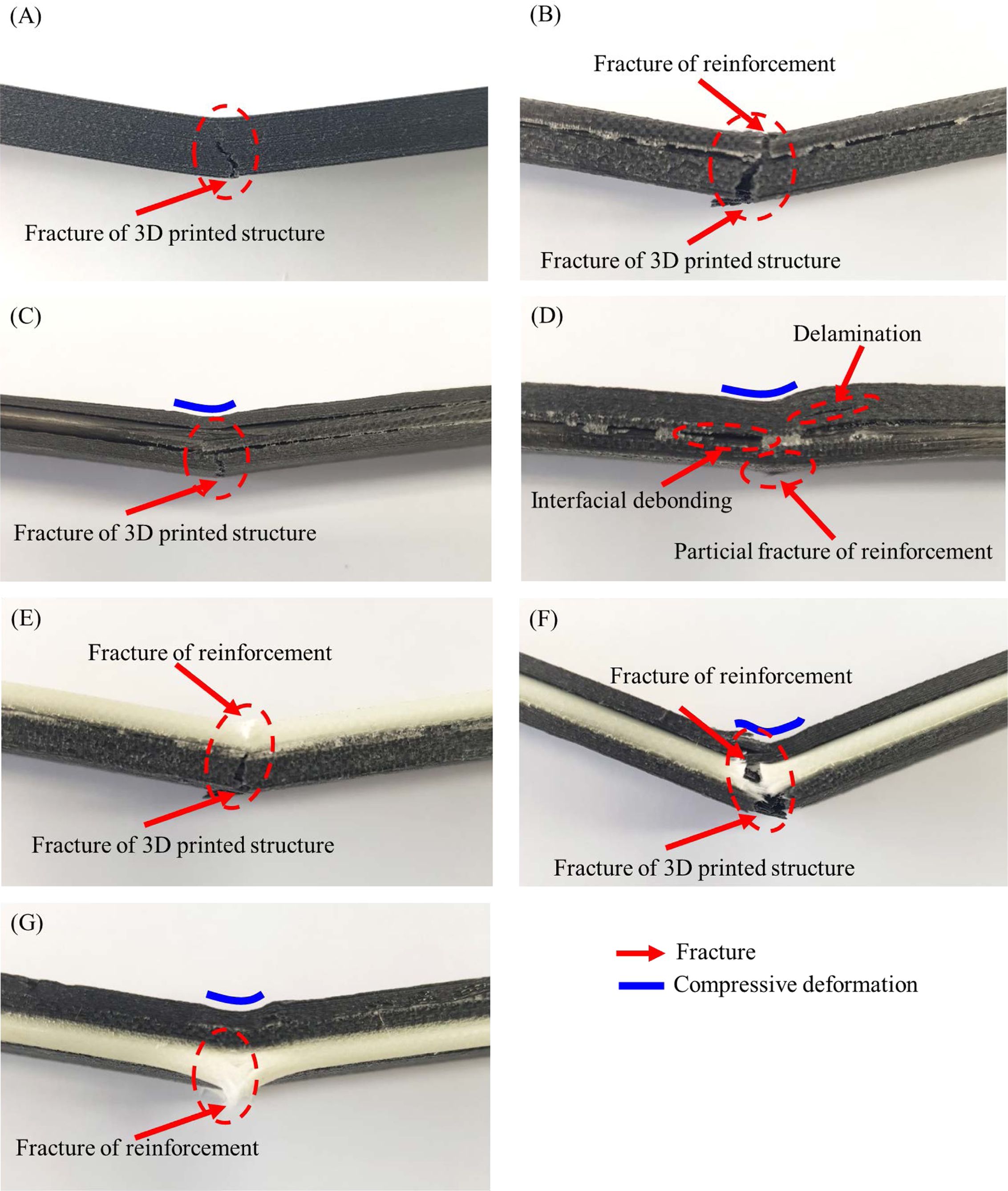

Fig. 7에 보듯이, 보강위치와 보강재 종류에 따라 시험 후 파단되는 경향이 서로 다른 것을 확인하였다. Fig. 7(B)에 보듯이, CFRP로 상부 보강한 시험편은 하중점에서 CFRP의 압축파단에 의한 균열과 함께 3D 프린터 구조물에서도 균열을 육안으로 확인할 수 있었다. 이와 달리, Fig. 7(C)와 (D)에 보듯이, CFRP로 중앙 및 하부 보강한 시험편은 하중점에서 시험편 상부의 눌림에 의한 변형 외에 균열은 보이지 않았으나 3D 프린팅 구조물의 시험편 하부 균열 및 CFRP의 층간 전단파괴 등 부분적 파괴가 관찰되었다. 이러한 경향은 GFRP을 이용한 중앙 혹은 하부 보강 시험편의 경우에서도 Fig. 7(F)와 (G)에 보듯이, 시험편 상부의 형상이 변형된 것을 쉽게 관찰할 수 있었다. 따라서, 보강재로 중앙 및 하부 보강한 시험편의 강성이 상부 보강한 시험편 대비 낮아지는 이유를 고찰해 볼 때, 내부가 Triangle 격벽으로 채워져 있는 3D 프린팅 구조물이 하중을 전달하는 가운데 임의의 하중점에서 하중을 버티지 못하고 변형됨에 따라 계측 응력 대비 변형량이 높아져 굽힘강성이 낮아지는 것으로 보여진다.

중앙 보강 시에는 상부보강 및 하부보강 방식과 비교할 때, Fig. 8에 보듯이 높은 연신률을 갖는 3D 프린팅 구조물이 상하면 모두를 구성하고 있어, 위에 서술한 이유로 굽힘강성이 보다 낮아질 가능성이 높다고 판단된다.

|

Fig. 3 Comparison of (A) flexural strength and (B) flexural modulus at the different material type and reinforcing position of stiffener |

|

Fig. 4 Strain-stress curves on 3D printed thermoplastic structures reinforced at the lateral surface using continuous fiber reinforced thermosetting composite |

|

Fig. 5 Comparison of flexural stress and strain of specimens under different conditions |

|

Fig. 6 Stress in three-point bending test. L is the span (support span length: 112 mm, radius of supports and loading noses: 5 mm) and h is the thickness of the sample |

|

Fig. 7 3D printed specimen after three-point bending test; (A) original, (B) upper reinforcement (CFRP), (C) middle reinforcement (CFRP), (D) lower reinforcement (CFRP), (E) upper reinforcement (GFRP), (F) middle reinforcement (GFRP), (G) lower reinforcement (GFRP) |

|

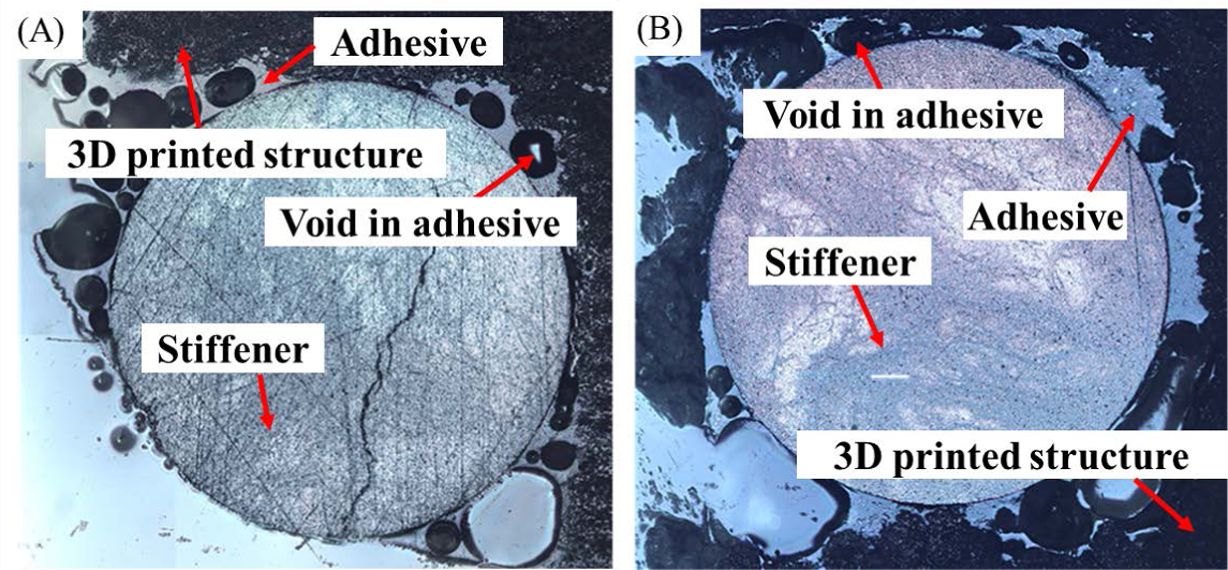

Fig. 8 Cross section images of optical microscopy; (A) upper and lower reinforced specimen, (B) middle reinforced specimen |

|

Table 5 Strain at the maximum flexural strength according to the test conditions |

본 연구에서는 용융 적층 방식으로 제작된 3D 프린팅 구조물에 인발 성형된 연속 섬유강화 플라스틱으로 외측면을 보강하여 효과적인 기계적 물성 향상을 얻기 위해 보강재의 보강 위치(상부, 중앙부, 하부)와 섬유의 종류 (탄소섬유, 유리섬유)에 따른 굽힘 물성의 변화를 확인하였다.

굽힘강도의 경우, GFRP를 통한 3D 프린팅 구조물의 하부 보강이 가장 효과적이였고, 굽힘강성은 CFRP를 이용해 3D 프린팅 구조물 상부를 보강하는 것이 가장 효과적임을 확인하였다. 한편, 보강 전후 시험편의 굴곡물성 비교를 통해 보강위치와 보강재료특성이 미치는 영향과 그 이유를 고찰하였다.

균일한 접착제 도포와 접착 시 기공 발생을 최소화하고자 본 연구에서 서술하였듯 vacuum bagging process를 이용하였음에도 불구하고 기공이 발생한 것을 볼 때, 향후 접착제의 점도 및 조성에 따른 추가적인 물성 개선에 대한 연구가 필요할 것으로 판단된다.

본 연구 결과를 통해, 별도의 고가 3D 프린팅 장비를 사용하지 않고도 보강재를 활용한 외측보강법을 활용해 적은 비용으로 보다 쉽게 높은 기계적 물성을 갖는 제품을 개발할 수 있을 것으로 기대된다.

본 연구는 산업통상자원부의 재원으로 한국산업기술평가관리원(KEIT-20006662)의 지원과 교육부의 재원으로 한국연구재단(NRF-2018R1A6A1A03025761)의 지원을 받아 연구되었음

- 1. Mikula1, K., Skrzypczak, D., Izydorczyk, G., Warchoł, J., Moustakas, K., Chojnacka, K., and Witek-Krowiak, A., “3D Printing Filament as a Second Life of Waste Plastics—A Review,” Environmental Science and Pollution Research, Vol. 28, 2021, pp. 12321-12333.

-

- 2. Dizona, C.J.R., Espera Jr., H.A., Chena, Q., and Advinculaa, C.R., “Mechanical Characterization of 3D-printed Polymers,” Additive Manufacturing, Vol. 20, 2018, pp. 44-67.

-

- 3. Blok, L.G., Longana, M.L., Yu, H., and Woods, B.K.S., “An Investigation into 3D Printing of Fibre Reinforced Thermoplastic Composites,” Additive Manufacturing, Vol. 22, 2018, pp. 176-186.

-

- 4. Sanei, S.H.R., and Popescu, D., “3D-Printed Carbon Fiber Reinforced Polymer Composites: A Systematic Review,” Journal of Composites Science, Vol. 4, No. 3, 2020, pp. 1-23.

-

- 5. Gao, X., Zhang, D., Wen, X., Qi, S., Su, Y., and Dong, X., “Fused Deposition Modeling with Polyamide 1012,” Rapid Prototyping Journal, Vol. 25, No. 7, 2019, pp. 1145-1154.

-

- 6. Liao, G., Li, Z., Cheng, Y., Xu, D., Zhu, D., Jiang, S., Guo, J., Chen, X., Xu, G., and Zhu, Y., “Properties of Oriented Carbon Fiber/polyamide 12 Composite Parts Fabricated by Fused Deposition Modeling,” Materials & Design, Vol. 139, 2018, pp. 283-292.

-

- 7. Spoerk, M., Arbeiter, F., Cajner, H., Sapkota, J., and Holzer, C., “Parametric Optimization of Intra- and Inter-layer Strengths in Parts Produced by Extrusion-based Additive Manufacturing of Poly(lactic acid),” Journal of Applied Polymer Science, Vol. 134, No. 41, 2017, 45401.

-

- 8. Akhoundi, A.B., and Behravesh, A.H., “Effect of Filling Pattern on the Tensile and Flexural Mechanical Properties of FDM 3D Printed Products,” Experimental Mechanics, Vol. 59, 2019, pp. 883-897.

-

- 9. Korkees, F., Allenby, J., and Dorrington, P., “3D Printing of Composites: Design Parameters and Flexural Performance,” Rapid Prototyping Journal, Vol. 26, No. 4, 2020, pp. 699-706.

-

- 10. Calignano, F., Lorusso, M., Roppolo, I., and Minetola, P., “Investigation of the Mechanical Properties of a Carbon Fibre-Reinforced Nylon Filament for 3D Printing,” Machines, Vol. 8, No. 3, 2020, pp. 1-13.

-

- 11. Dickson, A.N., Barry, J.N., McDonnell, K.A., and Dowling, D.P., “Fabrication of Continuous Carbon, Glass and Kevlar Fibre Reinforcedpolymer Composites using Additive Manufacturing,” Additive Manufacturing, Vol. 16, 2017, pp. 146-152.

-

- 12. Ary Subagia, I.D.G., Kim, Y., Tijing, L.D., Kim, C.S., and Shon, H.K., “Effect of Stacking Sequence on the Flexural Properties of Hybrid Composites Reinforced with Carbon and Basalt Fibers,” Composites: Part B, Vol. 58, 2014, pp. 251-258.

-

- 13. He, B., Wang, B., Wang, Z., Qi, S., Tian, G., and Wu, Z., “Mechanical Properties of Hybrid Composites Reinforced by Carbon Fiber and High-strength and High-modulus Polyimide Fiber,” Polymer, Vol. 204, 2020, pp. 1-9.

-

- 14. Wonderlya, C., Grenestedta, J., Fernlundb, G., and Ceˇpusb, E., “Comparison of Mechanical Properties of Glass Fiber/vinyl Ester and Carbon Fiber/vinyl Ester Composites,” Composites Part B: Engineering, Vol. 36, No. 5, 2005, pp. 417-426.

-

This Article

This Article

-

2021; 34(2): 136-142

Published on Apr 30, 2021

- 10.7234/composres.2021.34.2.136

- Received on Apr 7, 2021

- Revised on Apr 19, 2021

- Accepted on Apr 21, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jeong-U Roh

-

Gumi Electronics & Information Technology Research Institute (GERI), Innovative Technology Research Division

- E-mail: juroh@geri.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.