- Fatigue Behavior of Composites with different Fiber Orientation

Tae-Young Kang*, Hyo-Seong An*, Heoung-Jae Chun*†, Jong-Chan Park**

* Mechanical Engineering, Yonsei University, Republic of Korea

** Commercial Vehicle CAE Team, Hyundai Motor Group, Republic of Korea- 섬유 방향에 따른 복합재 피로특성에 관한 연구

강태영* · 안효성* · 전흥재*† · 박종찬**

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Due to the high specific strength and stiffness of the composite materials, the composite materials have been extensively used in various industries. In particular, carbon fiber reinforced composites are widely used in many mechanical structures. In addition, since carbon fiber reinforced composites have anisotropic properties, to understand the fatigue behavior of composites with different fiber orientation is very important for the efficient structural design. Therefore, in this paper, the effect fiber orientation on the fatigue life of composite materials was experimentally evaluated. For this purpose, tensile and fatigue tests were performed on the off-axis specimens (0o, 10o, 30o, 45o, 60o, 90o) of the composite materials. As a result of the fatigue tests, the fatigue strength of the composites decreased significantly as the fatigue strength slightly deviated from 0 degrees. On the other hand, the more deviated, the less decreased. This is because the role of supporting the load of fibers decreased as the stacking angle increased. In addition, the fatigue behavior was analyzed by introducing a fatigue strength ratio (Ψ) that eliminates the fiber orientation dependence of the off-axis fatigue behaviors on the unidirectional composites. The off-axis fatigue S-N lines can be reduced to a single line regardless of the fiber orientation by using the fatigue strength ratio (Ψ). Using the fatigue Ψ-N line, it is possible to extract back to any off-axis fatigue S-N lines of the composites with different fiber orientations

복합재료의 높은 비강도와 비강성으로 인해 복합재료는 다양한 산업분야에서 광범위하게 사용되고 있다. 특히, 탄소 섬유 강화 복합재는 많은 기계적인 구조물에 널리 사용된다. 또한 이방성 특성을 갖는 탄소 섬유 강화 복합재는 금속 재료와 달리 섬유 방향에 따라 피로 거동을 이해하는 것은 구조 설계에 있어서 매우 중요하다. 따라서 본 논문에서는 비낌 축(off-axis) 시편에 따라 복합재료의 피로 수명에 미치는 영향을 실험적으로 평가하였다. 이를 위해 복합재료의 비낌 축 시편(0o, 10o, 30o, 45o, 60o, 90o)에 대해 인장 및 피로 시험을 수행하였다. 피로 시험 결과, 복합재의 피로 강도는 섬유 방향이 0도로부터 조금 벗어날수록 피로 강도가 크게 감소하였으며 많이 벗어날수록 적게 감소하였다. 이는 적층 각이 커질수록 섬유의 하중을 지지하는 역할이 감소했기 때문이다. 또한 복합재의 피로 선도에 비낌 축 각도를 평준화하는 피로 강도 비율을 도입하여 피로 수명의 경향을 분석하였다. 피로 강도 비율(Ψ)-피로 수명 선도를 이용하여 적층 각도와 관계없이 피로 수명을 단일선으로 표현하였다. 피로 강도 비율을 통해 평준화된 피로 선도를 이용하면 2개 이상의 비낌 축 각도를 가지는 복합재의 피로 선도만으로도 임의의 다른 비낌 축 각을 가진 동일한 복합재의 피로 수명 곡선의 도출이 가능하다

Keywords: 복합재료(Composites), 비낌 축(Off-axis), 피로 강도 비율(Fatigue strength ratio), 피로 수명(Fatigue life)

탄소 섬유 강화 플라스틱(CFRP) 복합재료는 높은 비강성, 높은 비강도 및 경량화 등 우수한 기계적 특성으로 인해 자동차, 항공우주 등 다양한 산업 분야에서 금속 재료를 대체하여 사용되고 있다[1-3]. 이러한 CFRP 복합재는 이방성 특성으로 인해 금속 재료와 다르게 적층 각도에 따라 기계적 물성이 달라진다. 특히, 복합재료가 적용되는 기계 구조물 파괴의 대부분은 피로에 의해 발생된다. 이에 따라 이방성 특징을 갖는 복합재료의 복잡한 피로 거동에 대해 이해하는 것은 효율적인 구조 설계에 있어서 매우 중요하다.

여러 실험적인 연구에서는 복합재가 비낌 축 각도에 따라 큰 피로 특성 차이를 보인 것으로 나타났다. 특히 복합재의 비낌 축 각도에 따라서 피로 특성은 실험 조건에 의해 큰 영향을 받는다[4-6]. Kawai [4]은 fiber-metal hybrid 복합재의 비낌 축 피로 거동에 대한 연구를 했다. 연구 결과에 따르면 비낌 축의 각도가 증가함에 따라 피로 강도가 감소함을 나타냈다. 또한 복합재의 길이 방향의 피로 강도는 알루미늄 합금보다 약 2배 높으나 횡 방향의 피로 강도는 1/2 수준임을 확인하였다. Kawai [5]은 또한 온도 변화에 따른 비낌 축 복합재의 피로 거동에 대한 연구를 통해 인장 강도 및 피로 수명을 측정하였다. 연구를 통해 시험 온도가 높아질수록 피로 강도는 현저히 감소하는 것을 확인하였다. 또한 Jin 등[6] 연구진은 미시역학적 파손 이론을 이용하여 다양한 비낌 축 복합재의 피로 수명을 예측하였다. 미시역학적 파손 이론을 토대로 다양한 섬유 각도를 가진 단일 플라이에 대해 피로 시험과 비교하였으며, 예측 결과가 실험 결과와 잘 일치함을 보였다.

이렇듯이 복합재료의 비낌 축 방향에 따른 피로 특성에 대한 연구 결과가 보고되어 왔으며 각 연구의 실험 조건에 따라 결과도 달라짐을 보였다. 따라서 본 연구에서는 활용도가 높은 탄소 섬유 강화 플라스틱(CFRP) 복합재의 0o, 10o, 30o, 45o, 60o, 90o 섬유 방향으로 인장 및 피로 실험을 진행하여 섬유 강화 복합재의 비낌 축에 대한 피로 특성을 파악하였다.

2.1 복합재료 시편 제작

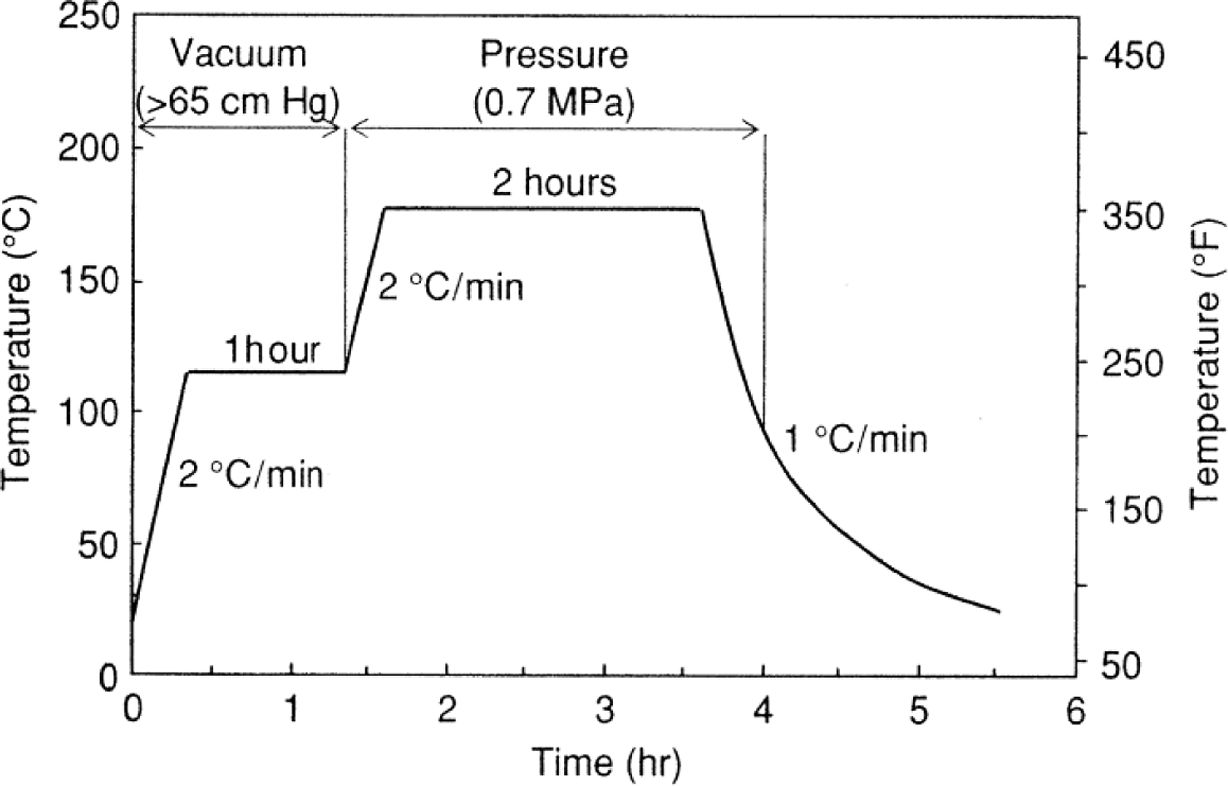

각 비낌 축 방향에 복합재 피로 특성을 비교 분석하기 위해 SK Chemical 사의 USN125_B(Carbon/epoxy) 단방향 프리프레그를 사용하였다. 프리프레그를 250 mm × 250 mm로 자른 뒤 hand lay-up 방법으로 적층하여 시편을 제작하였다. 적층된 복합재료는 미니클레이브 속에 공압을 이용하여 압력 0.7 MPa을 가해주고 진공펌프를 사용하여 65 cm Hg의 진공상태로 만들었다[7]. 또한 가열 경화 사이클에 따라 경화하였다. 경화 단계는 Fig. 1과 같이 120oC에서 60분, 175oC에서 120분 순서로 진행하였다.

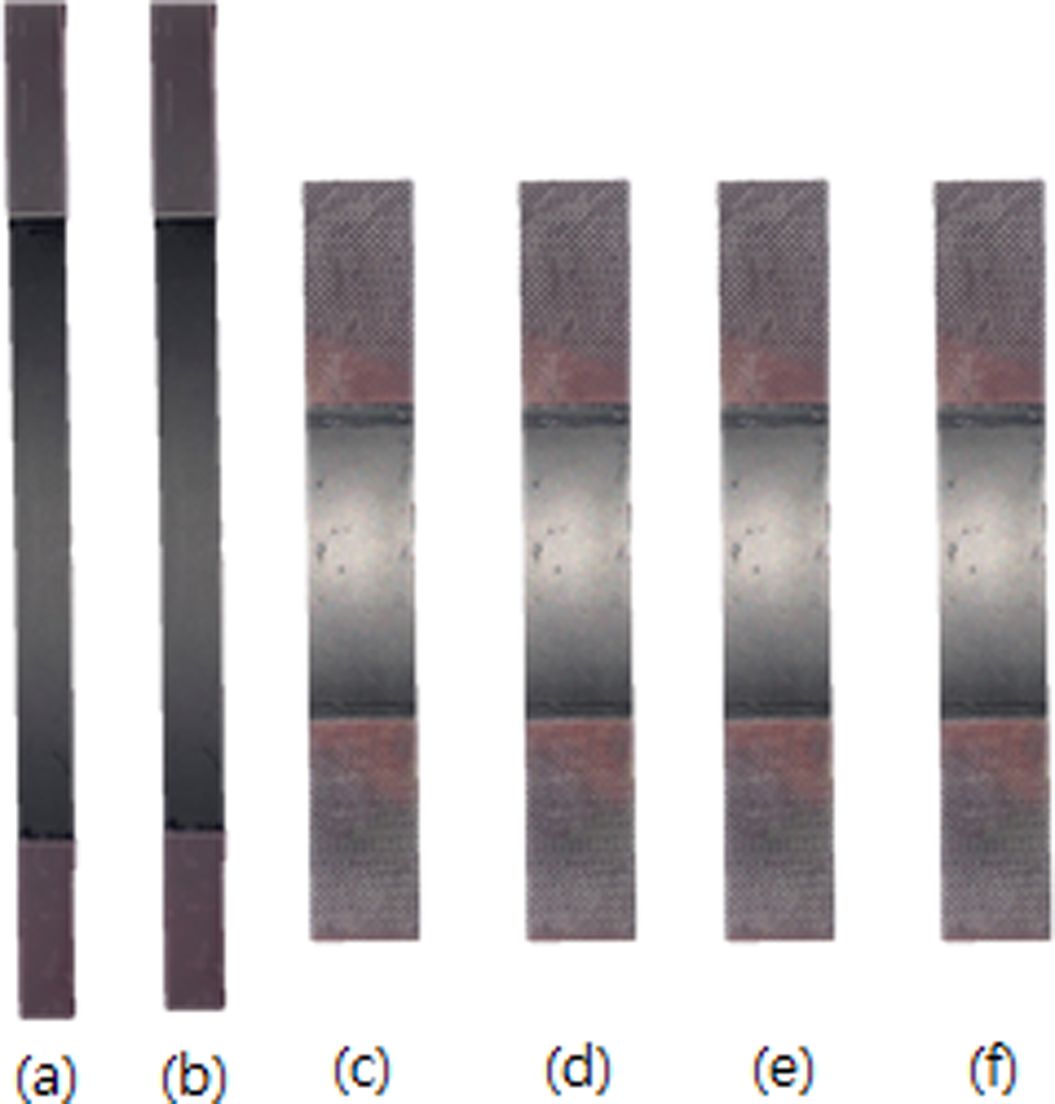

제작된 시편은 다이아몬드 휠 커터를 이용하여 Fig. 2와 같이 ASTM D3039/3039M-17에 의거하여 비낌 축 시편을 가공하였으며 지그(Jig)에 시편을 고정하기 위해 탭을 부착하여 시편 끝단에서의 응력 집중을 최소화하였다.

2.2 실험 조건

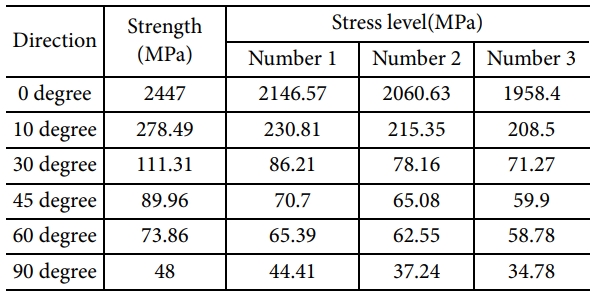

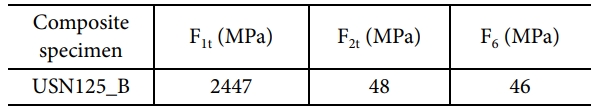

비낌 축 복합재에 대해 피로 강도를 선정하기 위하여 인장 시험이 선행되었다. 시험을 진행하기 위하여 고정하여 Fig. 3과 같이 유압 서보 인장 피로 시험기(ST1005, Salt Co.)를 사용하였다. 시험기에 시편을 고정하여 인장 시험은 2 mm/min, 피로 시험은 3 Hz의 조건으로 ASTM D3039/D3039M-17에 의거하여 비낌 축 방향 별로 인장 시험은 2회, 피로 시험은 각각 3회씩 진행되었다. 인장 시험은 변형률 계산을 위하여 익스텐소미터(Extensometer)를 이용하여 진행되었으며 이를 통해 복합재의 응력-변형률 선도(Stress-strain curve)를 도출하였다. 피로 시험은 인장 시험을 통해 도출된 인장 강도를 기반으로, 각 비낌 축에 대하여 Table 1와 같이 응력 레벨을 선정하였다. 최대 응력에 대한 최소 응력의 비를 의미하는 응력비(R = σmin/σmax)는 0.1 조건에서 인장-인장(Tension-Tension) 피로 시험 진행하였다.

|

Fig. 1 Curing cycle for carbon/epoxy composites |

|

Fig. 2 Composite specimens with different fiber orientations: (a) 0o , (b) 10o , (c) 30o , (d) 45o , (e) 60o , (e) 90o |

|

Fig. 3 Experimental setup for tensile and fatigue tests |

3.1 인장 시험 결과

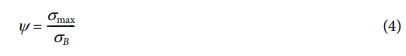

피로 시험을 수행할 때 필요한 피로 하중을 도출하기 위해 시편에 대한 비낌 축(0o, 10o, 30o, 45o, 60o, 90o)에 따라 인장 시험을 수행하였다. 이를 통해 각 비낌 축 시편에 피로 하중을 가해줄 때의 최대 응력 σmax를 도출하였다. 실험 결과는 Table 1에 나타내었으며 각 인장 실험은 2회씩 반복한 값의 평균을 사용하였다. 인장 시험에 대한 비낌 축에 대한 복합재 파단 시편은 Fig. 4에 나타내었다.

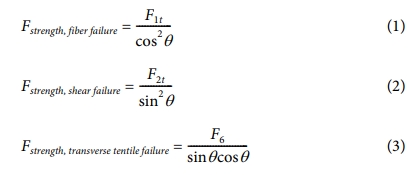

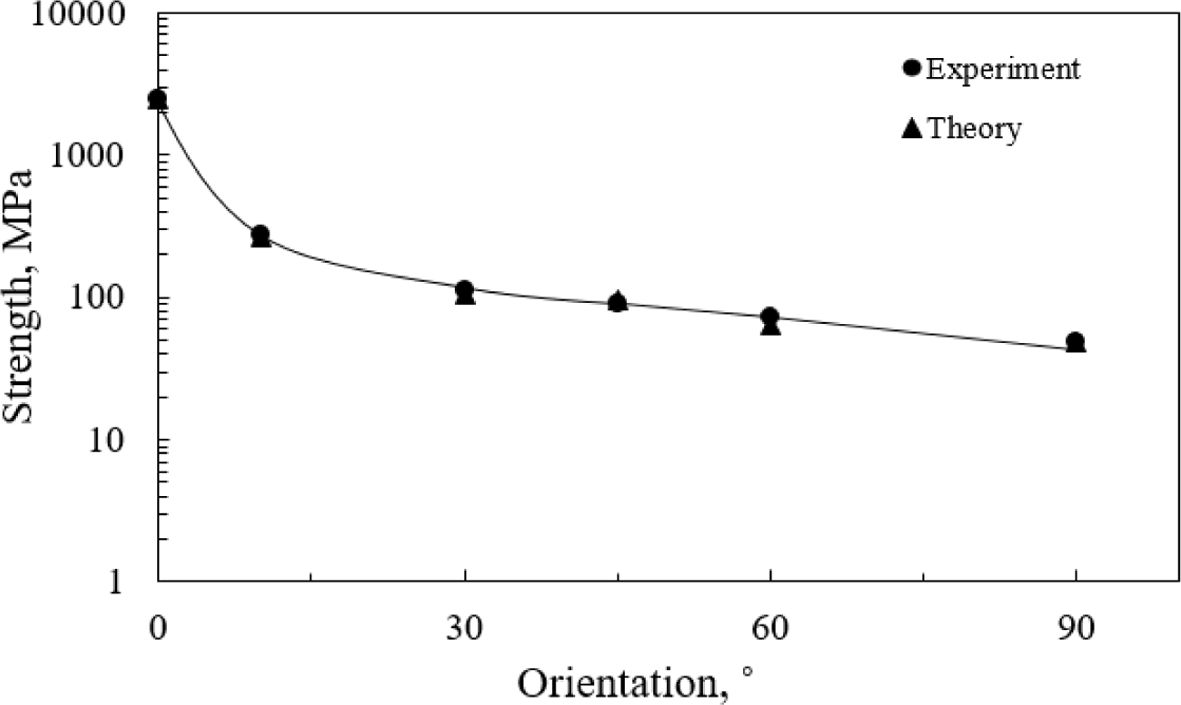

인장 시험 결과를 보았을 때, 복합재의 0o 방향에서 90o 방향으로 각도가 커질수록 더 작은 인장 강도가 도출되는 것을 확인하였다(Fig. 5). 그 이유는 축 방향 즉, 0o 방향으로 인장을 가해주었을 때 섬유(Fiber)의 영향을 많이 받으며 90o 방향으로 갈수록 모재(Matrix)에 영향을 받기 때문이다. 이 결과를 Maximum stress 이론을 통해서 예측한 비낌 축에 따른 복합재의 인장 강도와 비교하였다. Maximum stress 이론에 따르면 인장 하중을 받는 복합재의 파단 양상은 비낌 축에 따라서 Fiber failure, Shear failure, Transverse tensile failure로 달라진다. 파단 양상에 따른 파단 강도 이론 식은 다음과 같다.

여기서 q는 비낌 축 각도이다. 비낌 축 각도에 따른 복합재료 인장 강도를 예측하기 위하여 길이 방향 인장 강도(F1t), 횡 방향 인장 강도(F2t), 전단 강도(F6)는 ASTM D3039/D3039M-17 규격에 의거한 시험을 통해 도출하였고 물성은 Table 2와 같이 도출하였다. 이에 기반하여 각 파단의 영역을 비교한 결과 Fig. 5와 같이 모든 각도에서 이론과 유사한 경향을 보임을 확인하였다.

3.2 피로 시험 결과

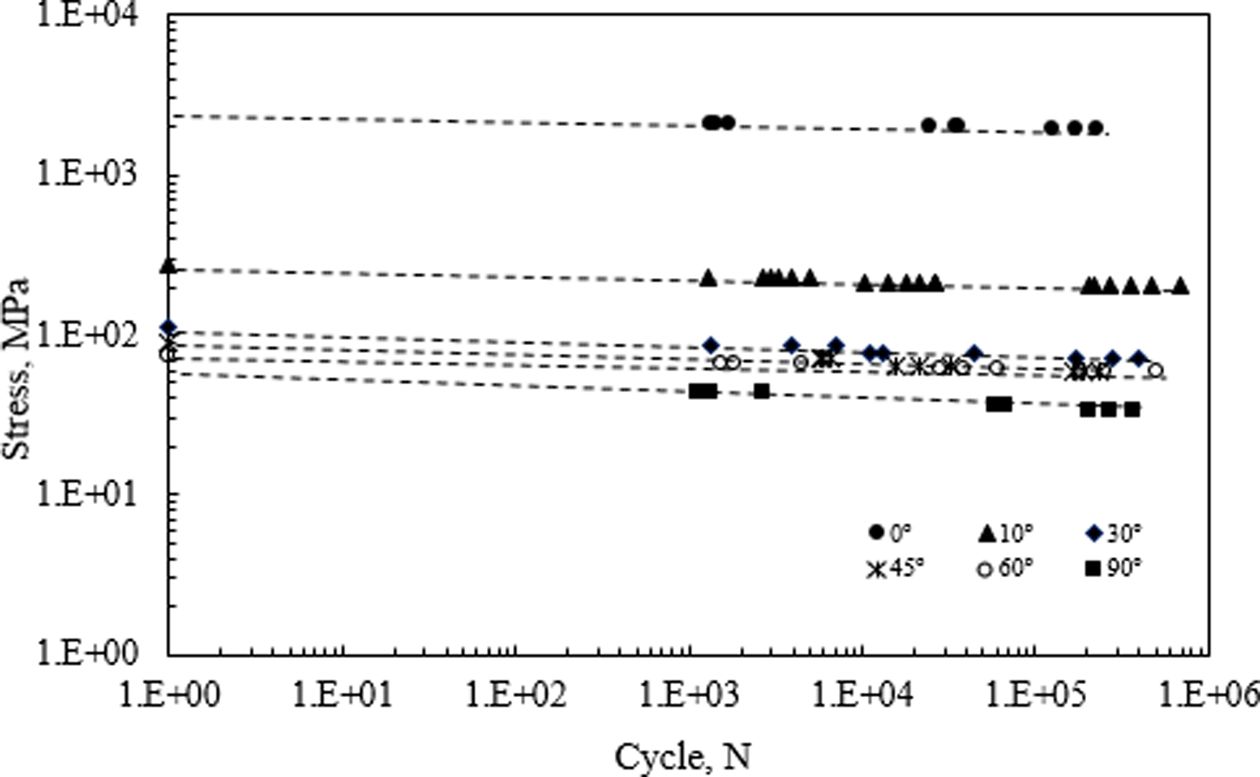

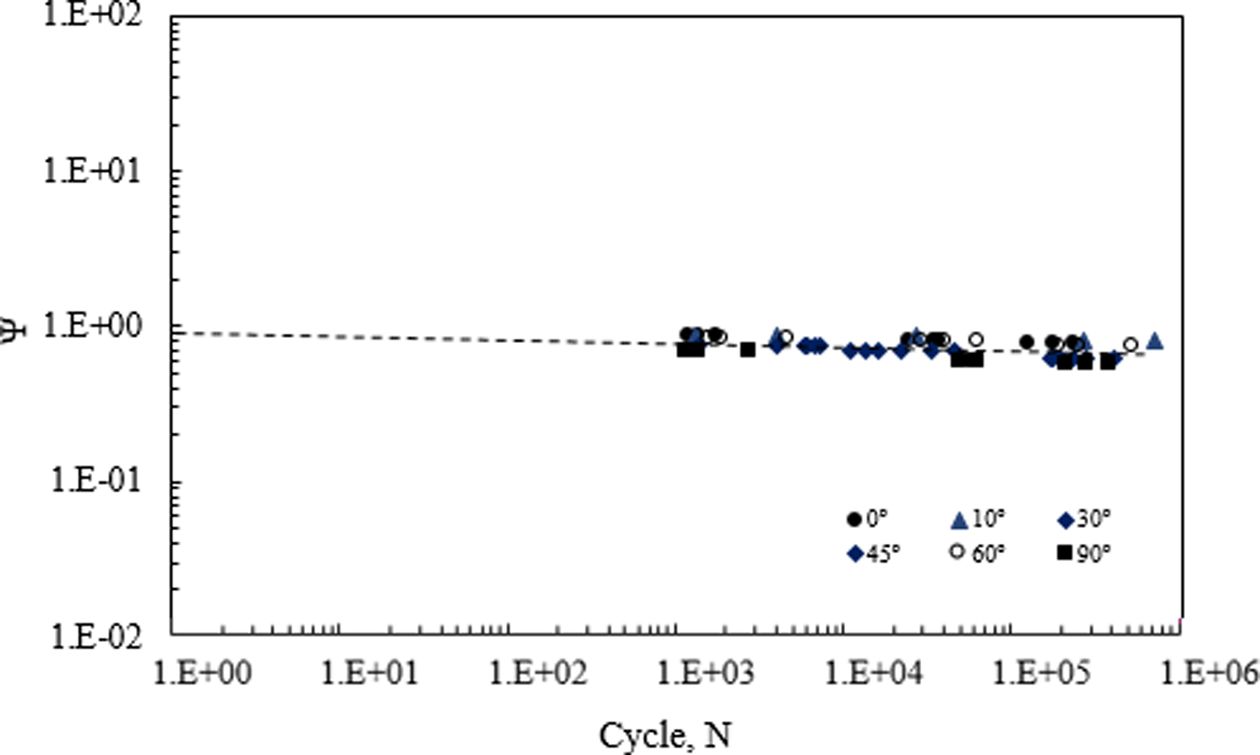

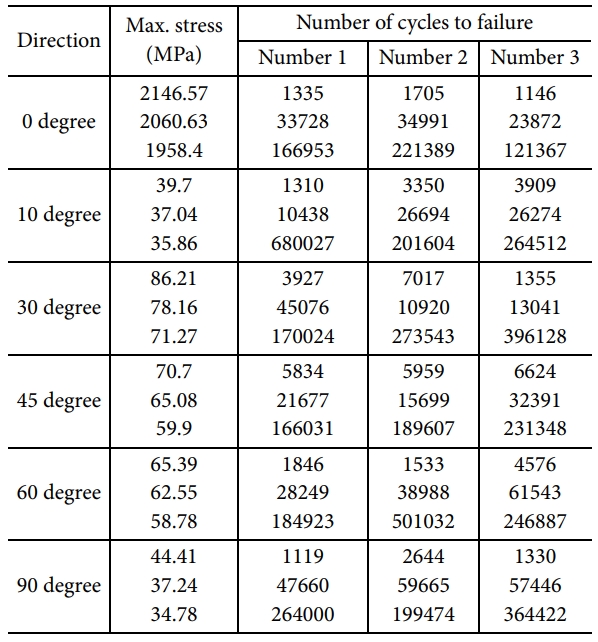

Table 3은 복합재의 다양한 비낌 축(0o, 10o, 30o, 45o, 60o, 90o)의 피로 강도에 대한 피로 수명을 나타내었다. Fig. 6은 피로 거동을 응력-수명(S-N) 그래프로 나타내었다. 다음 그림에서의 실선은 피로 시험을 통해 얻은 피로 수명을 나타내며 점선은 대략적인 피로 수명 분포를 예측하여 나타내었다. 피로 강도는 인장 강도와 같이 적층 각도가 커짐에 따라 감소하는 경향을 보였다. 특히, 복합재의 피로 강도는 섬유 방향이 0도로부터 조금 벗어날수록 피로 강도가 크게 감소하였으며 많이 벗어날수록 적게 감소하였다. 이는 인장 강도와 마찬가지로 적층 각이 커질수록 섬유(fiber)가 하중을 지지하는 능력이 감소했기 때문이다. 따라서 다양한 비낌 축 복합재의 피로 거동을 비교하기 위해 평준화된 피로 강도 매개변수를 도입하였다[8]. 최대 피로 응력 σmax를 평준화하기 위해 σmax를 하중 방향의 정적 강도 σB로 나누어 피로 강도 비율(Ψ)로 나타내었다. 이를 식으로 나타내면 다음과 같다.

피로 강도 비율은 정적인 파단 경향을 정량적으로 나타낸 값이다. 즉 정적 파단 조건은 Ψ=1로 표현된다. 이러한 피로 강도 비율을 이용하면 비낌 축과 관계없이 피로 수명을 하나의 단일 곡선으로 표현할 수 있다(Fig. 7). Fig. 7로부터 섬유 방향과 무관하게 좁은 범위에서 수정 피로 강도 비율이 분포되는 것을 확인하였다. 따라서 일부 비낌 축 각도 복합재의 피로 선도만으로도 피로 강도 비율-피로수명 선도로의 평준화를 통해 다른 비낌 축을 가진 동일한 복합재의 피로 수명 예측이 가능함을 알 수 있다. 이는 동일한 응력비 조건에서 비낌 축 각도 복합재료의 피로 수명을 예측할 때 적용할 수 있으며 CFRP외 복합재료의 적층 각에 따른 피로 수명을 예측하는 기법으로 활용될 수 있다.

|

Fig. 4 Failed off-axis composite specimens for fatigue tests |

|

Fig. 5 Strength of composite with different fiber orientations |

|

Fig. 6 S-N relationships for off-axis unidirectional carbon/epoxy |

|

Fig. 7 Normalized S-N curve in terms of fatigue strength ratio |

본 연구에서는 탄소 섬유 강화 플라스틱(CFRP) 복합재의 다양한 비낌 축(0o, 10o, 30o, 45o, 60o, 90o) 시편에 대한 인장 및 피로 시험을 진행하여 피로 특성을 파악하였다. 인장 시험 결과, 복합재의 0o 방향에서 90o 방향으로 각도가 커질수록 더 작은 인장 강도 값이 도출되는 것을 확인하였다. 이는 축 방향으로 인장을 가해주었을 때 섬유(Fiber)의 영향을 많이 받으며 90o 방향으로 갈수록 모재(Matrix)에 영향을 받기 때문이다. 피로 시험 결과, 복합재의 비낌 축(0o, 10o, 30o, 45o, 60o, 90o)에 대해 도출된 피로 강도는 0o에서 가장 크게 나타났으며 적층 각도가 커질수록 감소하였다. 특히, 복합재의 피로 강도는 섬유 방향이 0도로부터 조금 벗어날수록 피로 강도가 크게 감소하였으며 많이 벗어날수록 적게 감소하였다. 이는 인장 강도와 마찬가지로 적층 각이 커질수록 섬유(fiber)의 피로하중에 버티는 기능이 감소했기 때문이다.

또한 다양한 비낌 축 복합재의 피로 거동을 비교하기위해 평준화된 피로 강도 매개변수를 도입하였다. 피로 강도 비율을 이용하여 비낌 축과 관계없이 피로 수명을 단일 곡선으로 표현이 가능하다. 이를 이용하면 2개 이상의 비낌 축 각도를 가지는 복합재의 피로 수명 선도만으로도 피로 강도 비율-피로수명 선도를 통해 임의의 다른 비낌 축을 가진 동일한 복합재의 피로 수명 선도의 예측이 가능함을 알 수 있다.

본 연구에서는 활용도가 높은 탄소 섬유 강화 플라스틱(CFRP) 복합재의 비낌 축에 관한 피로 거동 특성을 분석하고 피로 수명 예측 방법을 제시하였다. 이러한 연구 결과는 기계 구조에 맞는 적절한 복합재료의 적용을 위한 연구 결과로 활용될 수 있을 것으로 기대된다. 또한 본 연구에서 제시한 피로 수명 예측 방법을 기타 복합재료에서도 활용하기 위해 CFRP 이외의 복합재료 피로 특성에 대한 후속 연구가 필요할 수 있다.

본 연구는 현대자동차가 지원하는 연구과제로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Ireman, T., Nyman, T., and Hellbom, K., #“On Design Methods for Bolted Joints in Composite Aircraft Structures,” #Composite Structures, #Vol. 25, No. 1, 1993, pp. 567-578.

-

- 2. Hart-Smith, L.J., “Bonded-bolted Composite Joints,” Journal of Aircraft, Vol. 22, No. 11, 1985, pp. 993-1000.

-

- 3. Jadee, K.J., and Othman, A.R., “Fiber Reinforced Composite Structure with Bolted Joint – A Review,” Key Engineering Materials, Vol. 471, 2011, pp. 939-944.

-

- 4. Kawai, M., Hachinohe, A., Takumida, K., and Kawase, Y., “Off-axis Fatigue Behaviour and its Damage Mechanics Modelling for Unidirectional Fibre–metal Hybrid Composite: GLARE 2,” Composites Part A: Applied Science and Manufacturing, Vol. 32, 2001, pp. 13-23.

-

- 5. Kawai, M., Yajima, A., and Hachinohe, Y., “Off-axis Fatigue Behavior of Unidirectional Carbon Fiber-reinfored Composite at Room and High Temperatures,” Journal of Composite Materials, Vol. 35, 2001, pp. 545-576.

-

- 6. Jin, K.K., Ha, S.K., Kim, J.H., and Han, H.H., “Prediction of Fatigue Life of Composite Laminates Using Micromechanics of Failure,” Journal of the Korean Society for Composite Materials, Vol. 24, 2011, pp. 10-16.

-

- 7. Daniel, I.M., and Lshai, O., Engineering Mechanics of Composite Materials, Oxford University Pub, NY, 2006.

- 8. Kawai, M., “A Phenomenological Model for Off-axis Fatigue Behavior of Unidirectional Polymer Matrix Composites Under Different Stress Ratios,” Composites Part A: Applied Science and Manufacturing, Vol. 35, 2004, pp. 955-963.

-

This Article

This Article

-

2021; 34(2): 77-81

Published on Apr 30, 2021

- 10.7234/composres.2021.34.2.077

- Received on Oct 14, 2020

- Revised on Nov 24, 2020

- Accepted on Apr 14, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Heoung-Jae Chun

-

Mechanical Engineering, Yonsei University, Republic of Korea

- E-mail: hjchun@yonsei.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.