- Development of RVE Reconstruction Algorithm for SMC Multiscale Modeling

Hyoung Jun Lim*, Ho-Il Choi*, Sang Jae Yoon**, Sang Won Lim**, Chi Hoon Choi**, Gun Jin Yun***†

* Depart. of Mechanical & Aerospace Engineering, Seoul National University, Seoul, Korea

** Hyundai Research & Development Center, Gyeonggi, Korea

*** Depart. of Aerospace Engineering, Seoul National University, Seoul, Korea- SMC 복합재료 멀티스케일 모델링을 위한 RVE 재구성 알고리즘 개발

임형준*· 최호일*· 윤상재**· 임상원**· 최치훈**· 윤군진***†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper presents a novel algorithm to reconstruct meso-scale representative volume elements (RVE), referring to experimentally observed features of Sheet Molding Compound (SMC) composites. Predicting anisotropic mechanical properties of SMC composites is challenging in the multiscale virtual test using finite element (FE) models. To this end, an SMC RVE modeler consisting of a series of image processing techniques, the novel reconstruction algorithm, and a FE mesh generator for the SMC composites are developed. First, micro-CT image processing is conducted to estimate probabilistic distributions of two critical features, such as fiber chip orientation and distribution that are highly related to mechanical performance. Second, a reconstruction algorithm for 3D fiber chip packing is developed in consideration of the overlapping effect between fiber chips. Third, the macro-scale behavior of the SMC is predicted by the multiscale analysis

본 논문은 단섬유 칩으로 구성된 Sheet Molding Compound(SMC) 복합재료를 실험적으로 관찰된 특징들을 바탕으로 메소스케일(meso-scale) 대표체적요소(RVE: Representative Volume Element)를 재구성하는 새로운 알고리즘을 제시한다. 전산해석을 이용하여 SMC 복합재료의 비등방성 거동의 정확한 예측은 어려운 문제이다. 이를 극복하기 위해, SMC 복합재료를 위한 일련의 이미지 프로세싱 기술과 재구성 알고리즘 및 유한요소(FE: Finite Element) 생성기로 구성된 SMC RVE 모델을 개발하였다. 첫째, micro-CT 이미지 프로세싱은 SMC 물성에 직접적인 상관관계를 가지는 섬유칩의 배향 및 분산의 확률적 분포를 평가한다. 둘째, 해당 통계적 분포를 바탕으로 섬유칩 간의 겹침효과를 고려한 섬유칩 팩킹 재구성 알고리즘을 개발한다. 마지막으로, SMC 복합재료 멀티스케일 해석을 이용하여 매크로스케일(macro-scale)에서의 거동을 파악하고 실험데이터를 통해 검증을 수행한다

Keywords: 멀티스케일 해석(Multiscale analysis), 복합재료(Composite materials), SMC(Sheet Molding Compound), 재구성 알고리즘(Reconstruction algorithm)

최근 국제환경문제 및 규제강화 추세에 발맞춰, 자동차 분야에서 친환경 자동차 개발 및 연비향상을 위한 차량 경량화 등의 활발한 연구가 진행되고 있다. 차량 경량화는 기존 사용했던 금속소재를 대체하여 열경화성 고분자기반 복합소재를 활용하는 방향으로 개발되어오고 있다. 섬유강화 복합재료는 무게 대비 높은 강성을 가짐에 따라 많은 연구가 진행되고 있다. 특히, 부품 성형을 위해 사출, 압출, 압축공정 등의 다양한 성형공법이 활용되는데, 그 중 SMC(Sheet Molding Compound) 압축성형은 자동차 업계에서 우수한 성형성 및 품질 덕분에 대표적인 복합재료 성형 방법으로 자리잡고 있다. 따라서 혼다, 알파 로메오, 푸조, 렉서스, BMW 등의 대형 자동차회사에서 기존 차량 부품 재료를 복합재료로 대체하려는 노력이 있으며, 이에 따라 SMC 복합재료의 특성에 대한 다양한 연구들이 진행되고 있다[1].

효율적인 SMC 복합재료 제품 설계를 위해, 전산해석을 이용한 연구들이 많이 수행되고 있다[2]. 특히, SMC 복합재료의 정확한 물성 예측을 위해, 제조공정의 특징을 모델링에 반영해야 한다. SMC 복합재료를 제작하기 위한 절차는 다음과 같다. 탄소섬유와 기지로 구성된 복합재료를 특정 크기로 잘라 섬유칩(fiber chip)을 구성한다. 섬유칩을 분포시켜 초기 차지(initial charge)를 제작하여 압축성형과정을 수행한다. 압축성형과정에서 섬유칩의 배향이 바뀌게 되는데, 섬유칩의 배향은 SMC 복합재료의 물성에 직접적인 영향을 끼친다[3]. 따라서 SMC 복합재료 내 섬유칩의 배향을 바탕으로 물성평가 연구가 필요한 상황이다.

본 연구는 SMC 복합재료를 micro-CT 촬영 및 이미지 프로세싱을 수행하여 SMC 복합재료의 특성을 파악한다. 그 중, 섬유칩의 배향(orientation) 및 섬유칩의 부피분율(volume fraction)의 누적분포함수(CDF: Cumulative distribution function)을 타겟으로 하여 통계적으로 등가인 값을 가지는 메소스케일(meso-scale) 대표체적요소(RVE: Representative Volume Element)를 재구성 알고리즘을 통해 생성한다. 통계적으로 동등한 값을 가지는 RVE는 해당 SMC 복합재료에 보다 실제적인 구조를 반영할 수 있으며, 메소스케일 RVE내 시편 모델링을 통해 탄성계수를 예측한다. 더 나아가 실험과의 비교를 통하여 SMC 복합재료 RVE 재구성 알고리즘 검증을 수행한다.

2.1 SMC 복합재료 Micro-CT 촬영

SMC 복합재료의 미소구조를 파악하기 위해 Xradia 620 Versa(Carl Zeiss, USA) 장비를 이용하여 Micro-CT 촬영을 수행하였다. 기존 선행연구를 바탕으로 SMC 복합재료는 섬유칩의 배향뿐만 아니라 섬유칩의 분산(dispersion)정도에 따라 물성에 직접적인 관계를 가지므로, 섬유칩의 분산 정도를 이미지 프로세싱을 통해 부피분율(volume fraction) 분포로 평가한다[4].

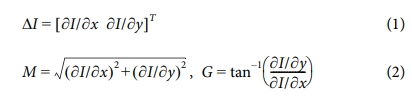

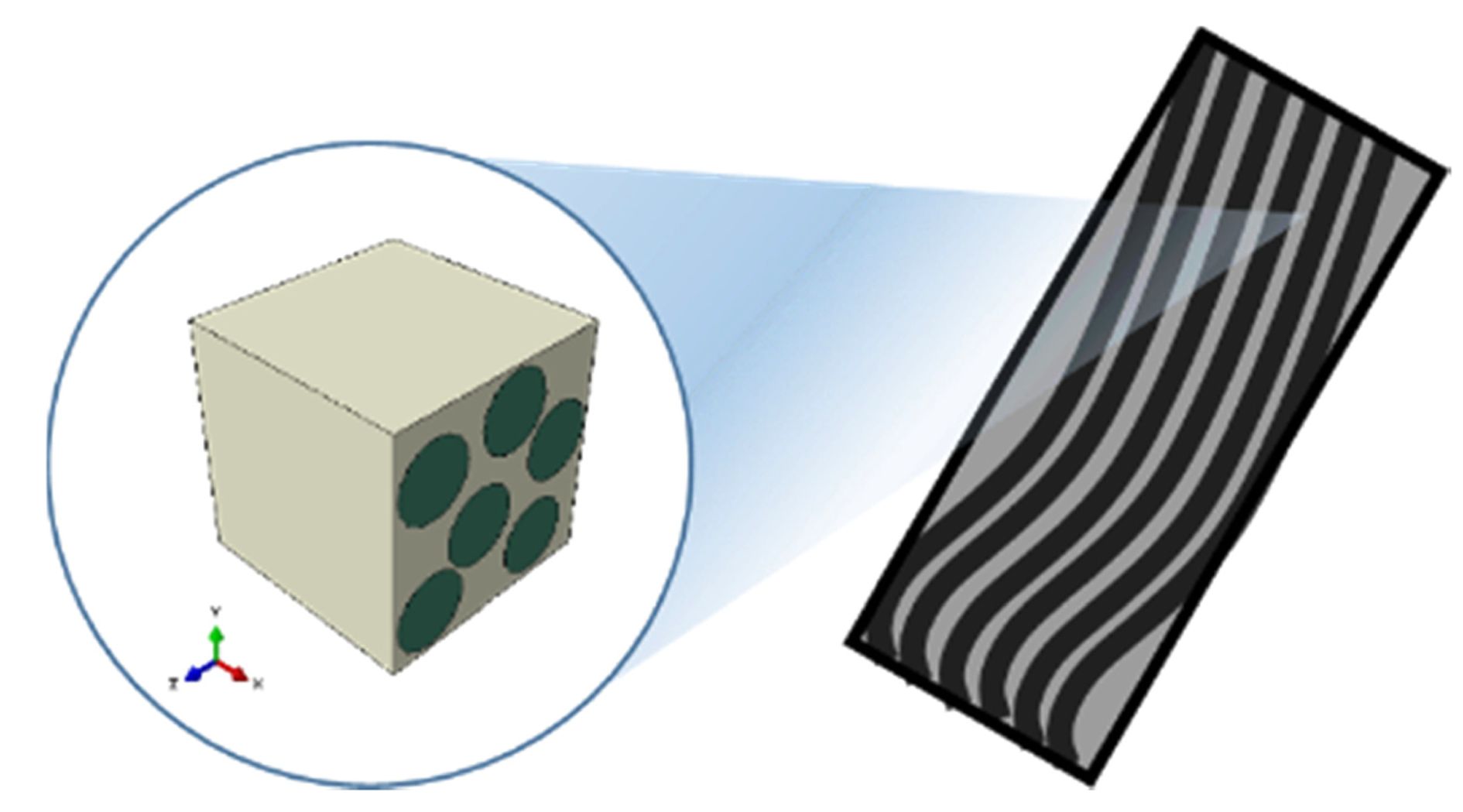

Fig. 1는 micro-CT 촬영 이미지로 섬유칩의 배향 및 분포를 확인할 수 있다. Fig. 1 오른쪽은 확대 이미지이며, 해당 정보를 바탕으로 섬유칩을 구성하는 장섬유는 굴곡이 없는 것으로 파악할 수 있다.

2.2 SMC 복합재료 이미지 프로세싱

재구성 알고리즘을 이용하여 RVE 구축 시, 실제 제조 공정에서 발생하는 변수로 인한 영향을 반영하기 위해 이미지 프로세싱 작업을 수행한다. 이미지 프로세싱을 통해 섬유칩의 배향 및 부피분율에 대한 CDF를 구하며, 이후 RVE 재구성 알고리즘의 입력 값으로 활용된다. 이미지 프로세싱은 1) gradient method를 통한 섬유의 배향 정보 획득 2) 랜덤 샘플링을 통한 섬유의 부피분율 획득의 순서로 진행된다.

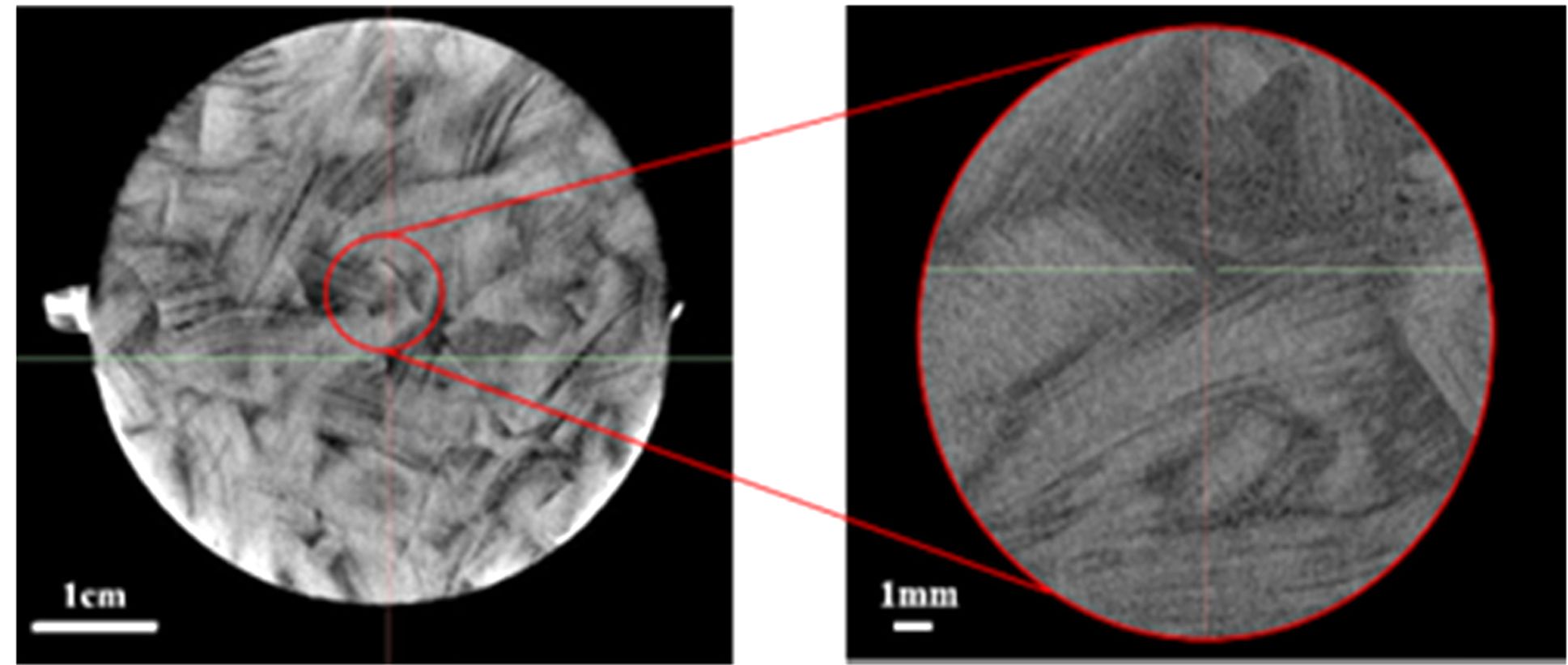

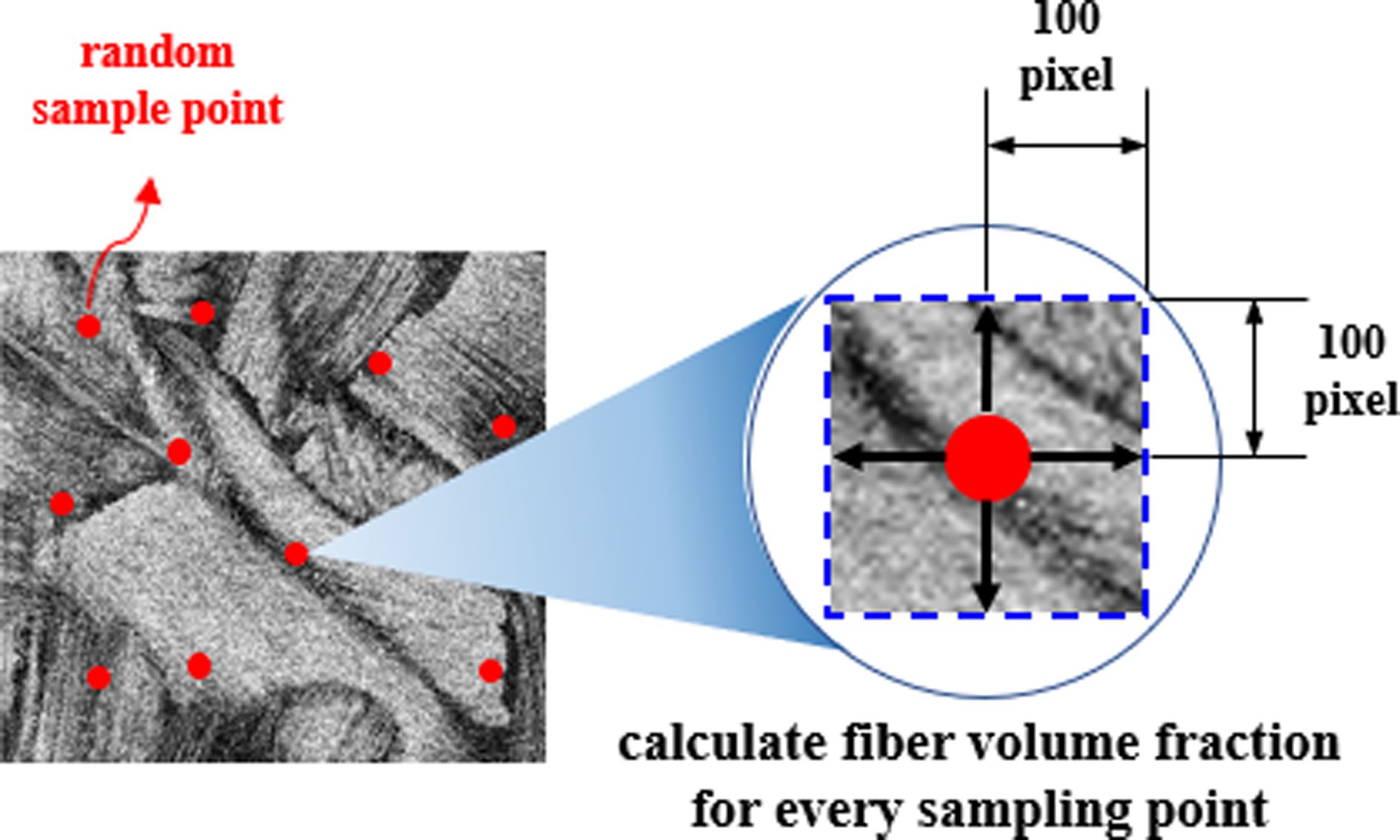

SMC내 섬유의 배향 정보 획득을 위해 gradient method를 사용한다. Gradient method는 이미지의 grayscale 차이를 통해 픽셀 단위의 법선 벡터를 계산하는 방법이다[5]. 이 때, 정확도를 높이기 위해 micro-CT 이미지에 나타나는 섬유와 기지를 명확하게 구분해주기 위한 히스토그램 평활화(equalization)와 픽셀 이진화(binarization)를 수행한다. 이후 단위 픽셀에 대해 X,Y축 방향 구배(∂X, ∂Y) 및 grayscale value 변화량(∂I)을 계산 후 이를 바탕으로 image gradient (∇I) 및 방향 정보를 획득한다. 이 때 M과 G는 각각 image gradient의 크기와 방향을 의미한다. 이에 대한 내용은 아래 수식과 Fig. 2에 정리되어 있다.

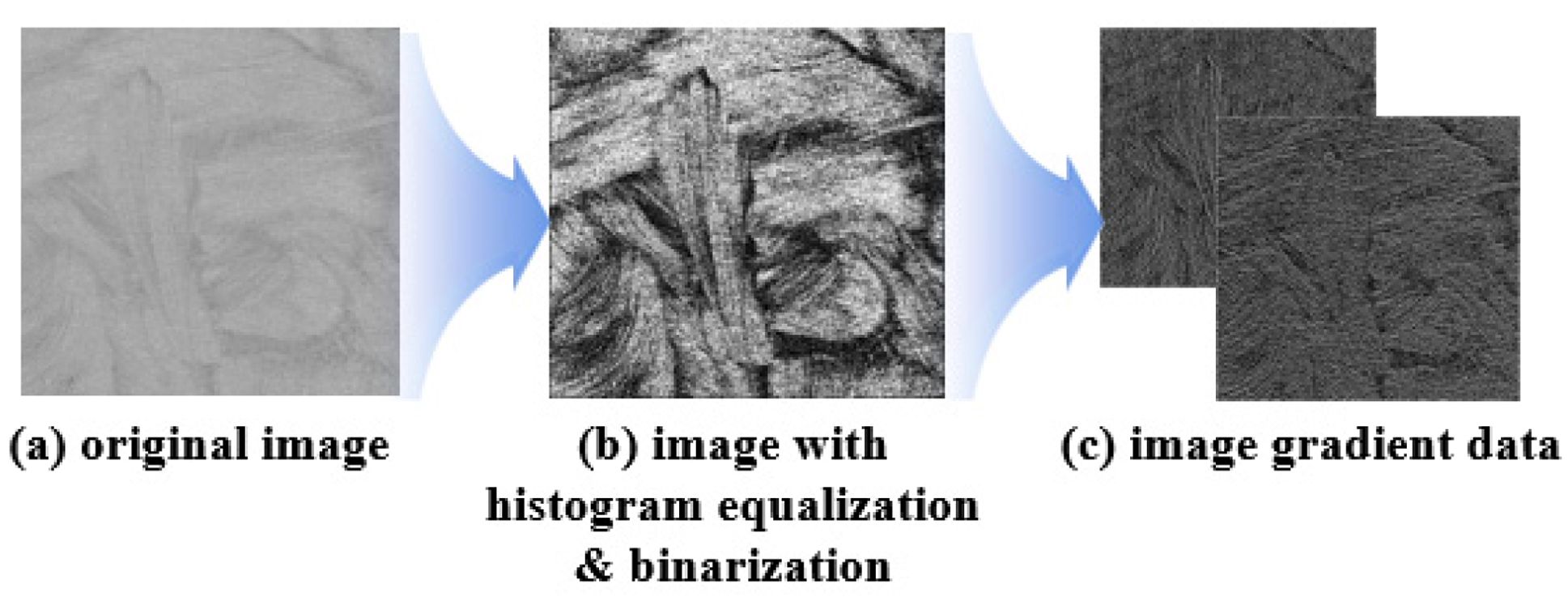

다음으로, SMC내 섬유칩의 부피분율(local volume fraction) 분포를 계산한다. Image gradient를 수행할 때와 마찬가지로, 섬유와 기지 구분을 위한 히스토그램 평활화 및 픽셀 이진화를 수행하며, 미리 지정한 샘플링 위치 및 영역에 따라 부피분율을 계산하여 CDF로 표현한다.

본 연구에서는 통계적으로 유의미한 데이터 획득을 위해, CT 이미지당 1000개의 랜덤 샘플 포인트(random sample point)를 생성 후, 각 포인트로부터 일정 범위(100 pixel)내에 존재하는 이미지 픽셀들의 섬유 부피분율을 계산하였다. 이에 대한 자세한 과정은 Fig. 3에 정리되어 있다.

본 장에서 계산된 SMC 섬유칩의 배향 정보 및 부피분율 분포는 추 후 소개할 SMC RVE 재구성 알고리즘에 사용된다.

|

Fig. 1 Micro-CT image of SMC composites |

|

Fig. 2 Image gradient method with preprocessing |

|

Fig. 3 Calculation for the fiber volume fraction of µ-CT image using random sampling point |

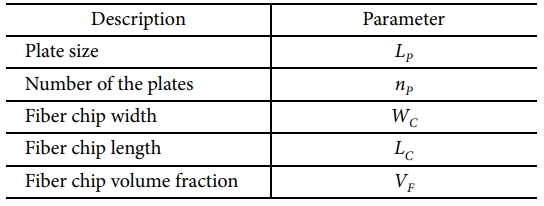

3.1 입력 변수 소개

Meso-scale의 SMC RVE 미소구조를 표현하기 위한 입력변수를 정리하여 소개한다. SMC 제작 시 필요한 물리적인 변수들을 그대로 고려할 수 있도록 선택되었으며, 재구성 알고리즘의 입력변수는 Table 1과 같이 정리할 수 있다.

SMC RVE 재구성 알고리즘에서 사용될 입력변수는 SMC 판의 크기(LP), 판의 개수(nP), 섬유칩의 너비 및 길이(WC, LC), 섬유칩의 부피분율(VF)로 구성되어 있다. 추가로 2장에서 소개한 섬유칩의 배향과 부피분율의 누적분포함수 역시 재구성 알고리즘에의 입력변수로 사용된다.

3.2 전처리 작업

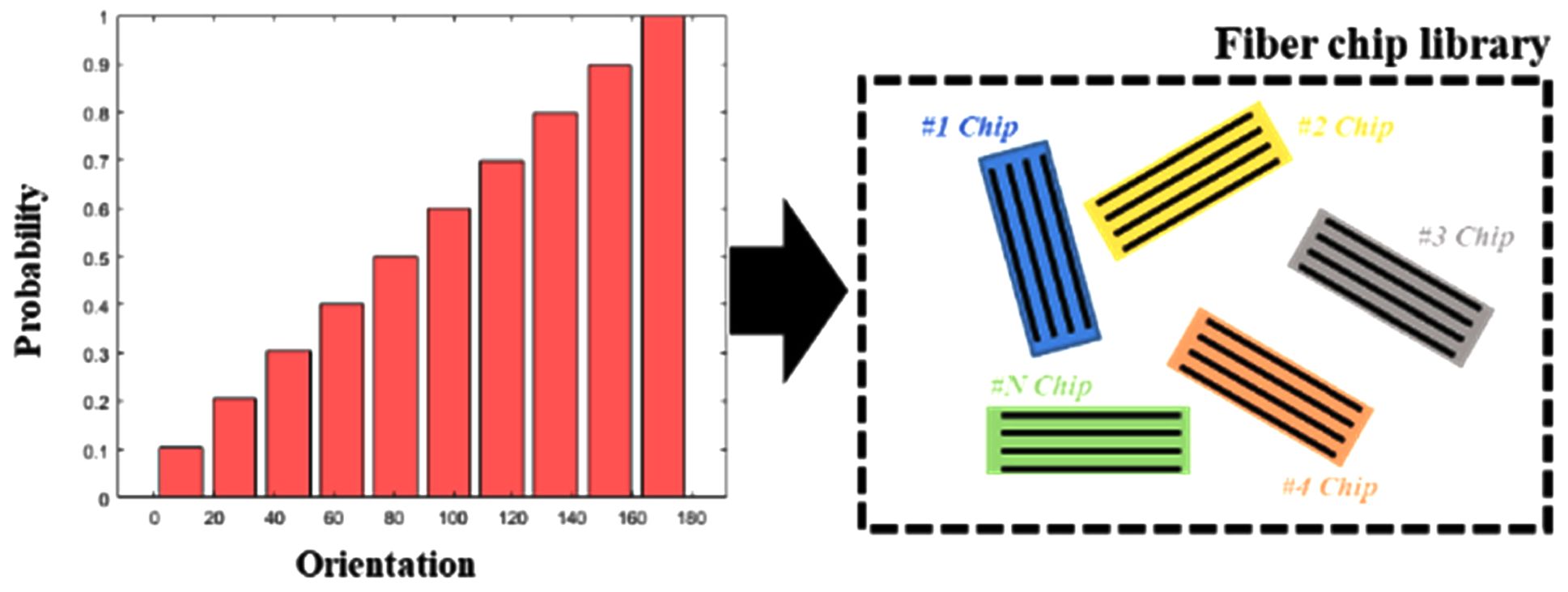

본 알고리즘 전처리 작업은 이미지 프로세싱을 통해 얻은 배향 CDF 데이터를 바탕으로 섬유칩의 라이브러리를 구축한다. 얼마나 많은 섬유칩을 이용하여 라이브러리를 구축할지는 SMC 판과 섬유칩의 크기, 섬유칩의 부피분율을 조합한 수식을 통해 계산할 수 있다.

위 식에서 NL는 단층의 SMC 판에서 목표 부피분율을 채우기 위한 섬유칩의 개수이다. 여기서 주의할 점은, 섬유칩의 개수는 정수이기 때문에, 모든 섬유칩을 팩킹 후에 목표로하는 부피분율과 정확히 일치하지 않을 수 있다. 결과적으로 섬유칩 개수와 배향을 바탕으로 섬유칩 라이브러리를 Fig. 4와 같이 생성한다. 해당 데이터는 실제 이미지 프로세싱을 통해 얻은 섬유칩의 배향 CDF 데이터이다.

다음은 부피분율(local volume fraction) 분포를 측정할 수 있도록 이미지 프로세싱과 마찬가지로 랜덤으로 샘플 포인트를 지정한다. 미리 지정한 포인트에서 SMC 복합재료의 부피분율 분포를 측정할 수 있다.

3.3 섬유칩 팩킹 알고리즘

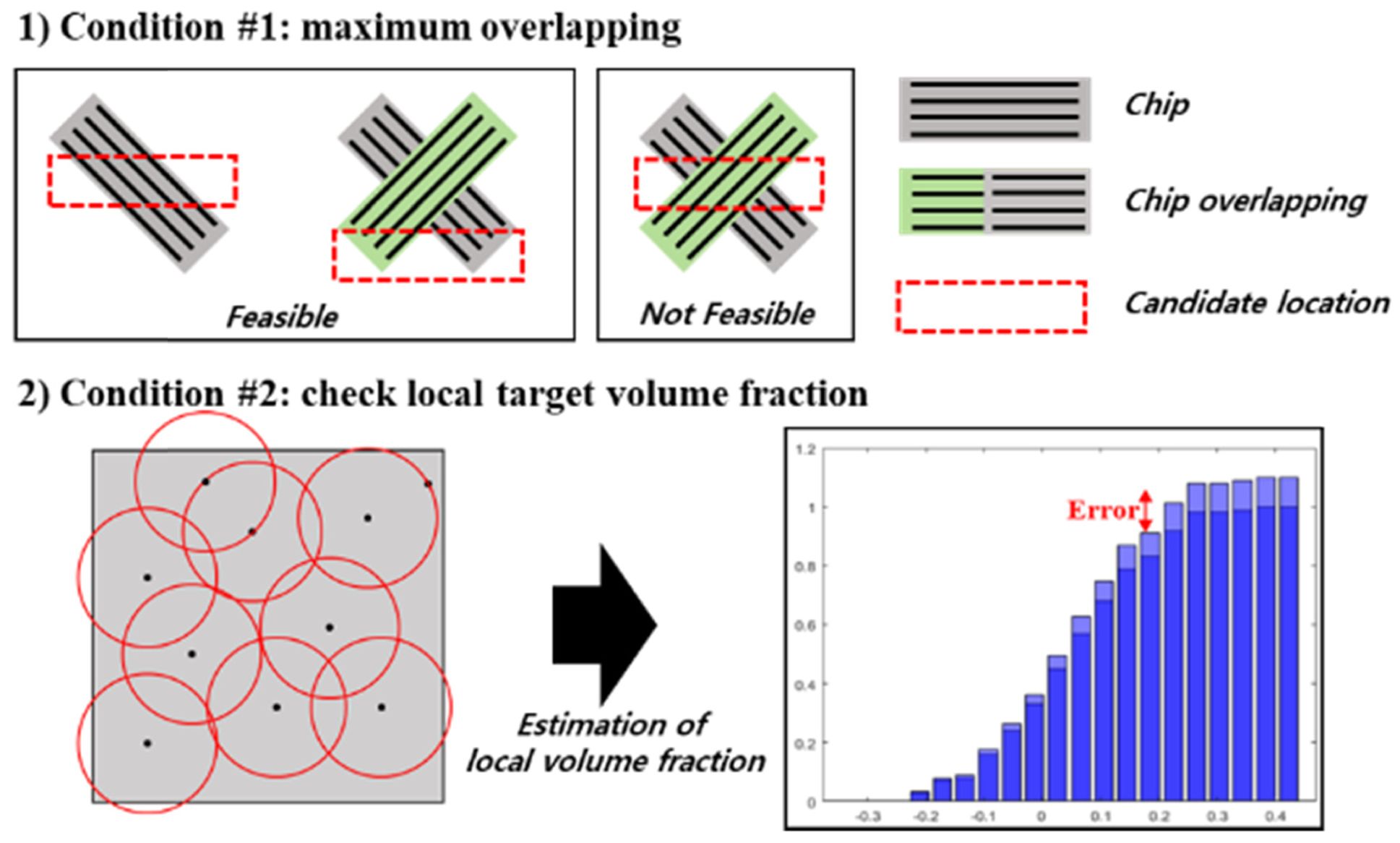

현재까지 주어진 데이터를 바탕으로 섬유칩이 하나씩 비어있는 판에 채워지면서 SMC 단층 판을 구성하고, 판단위로 적층하여 3차원의 SMC 모델링을 수행한다. 시작하기 앞서, 섬유칩 팩킹을 위한 두 가지 조건을 소개한다.

첫번째, 섬유칩이 판에 팩킹될 때 두 번 이상 겹쳐질 수 없다. 겹침 갯수에 제한을 준 것은 일반적으로 SMC 복합재료를 제작할 때, 최대한 고르게 섬유칩을 분포시키기 때문이다. 추가로 섬유칩의 겹침 허용양을 증가시킬 경우 불균형한 SMC 복합재료를 표현할 수 있기 때문에, 실제 SMC 복합재료 모사를 왜곡할 수 있다.

두번째, 섬유칩을 팩킹 시 마다 샘플 포인트에서 SMC의 부피분율을 계산하여 micro-CT 이미지 프로세싱을 통해 얻은 CDF와 비교하여 오차가 허용범위를 넘는지 확인한다. 이미지 프로세싱으로부터 얻은 CDF 결과에 허용 오차 이상으로 차이가 날 경우, 새로운 위치로 새롭게 조건을 확인한다. Fig. 5의 하늘색으로 표시된 CDF그래프는 이미지 프로세싱을 통해 얻은 SMC 복합재료의 부피분율 분포이다.

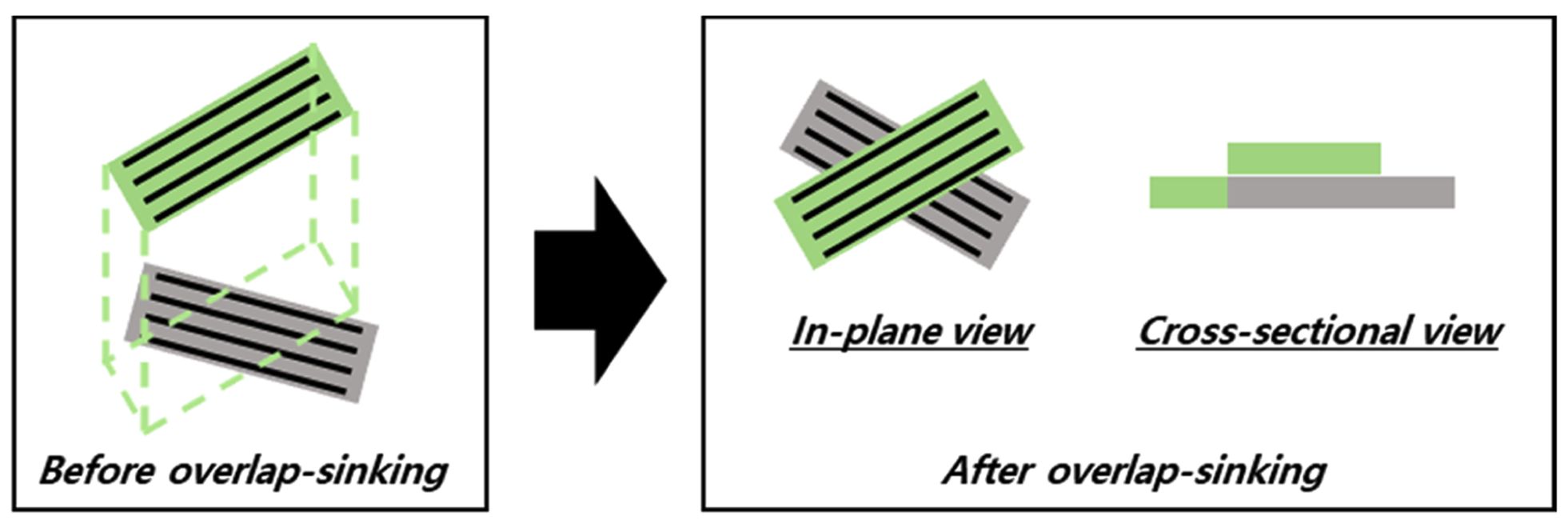

만일 이 두 가지 조건에 부합한다면 섬유칩의 팩킹을 수행할 수 있다. 다만, 팩킹을 진행할 때, 실제적인 섭유칩끼리 겹침에 의한 굴곡(undulation)을 표현하기 위해 Fig. 6와 같이 겹치는 부분이 위층으로 올라가고, 겹치지 않는 부분은 해당층에 위치하도록 한다. 이러한 알고리즘은 실제 섬유칩의 팩킹에 의한 물리적인 현상을 직접적으로 반영함으로 보다 정확한 SMC 복합재료 모델링이 가능하다.

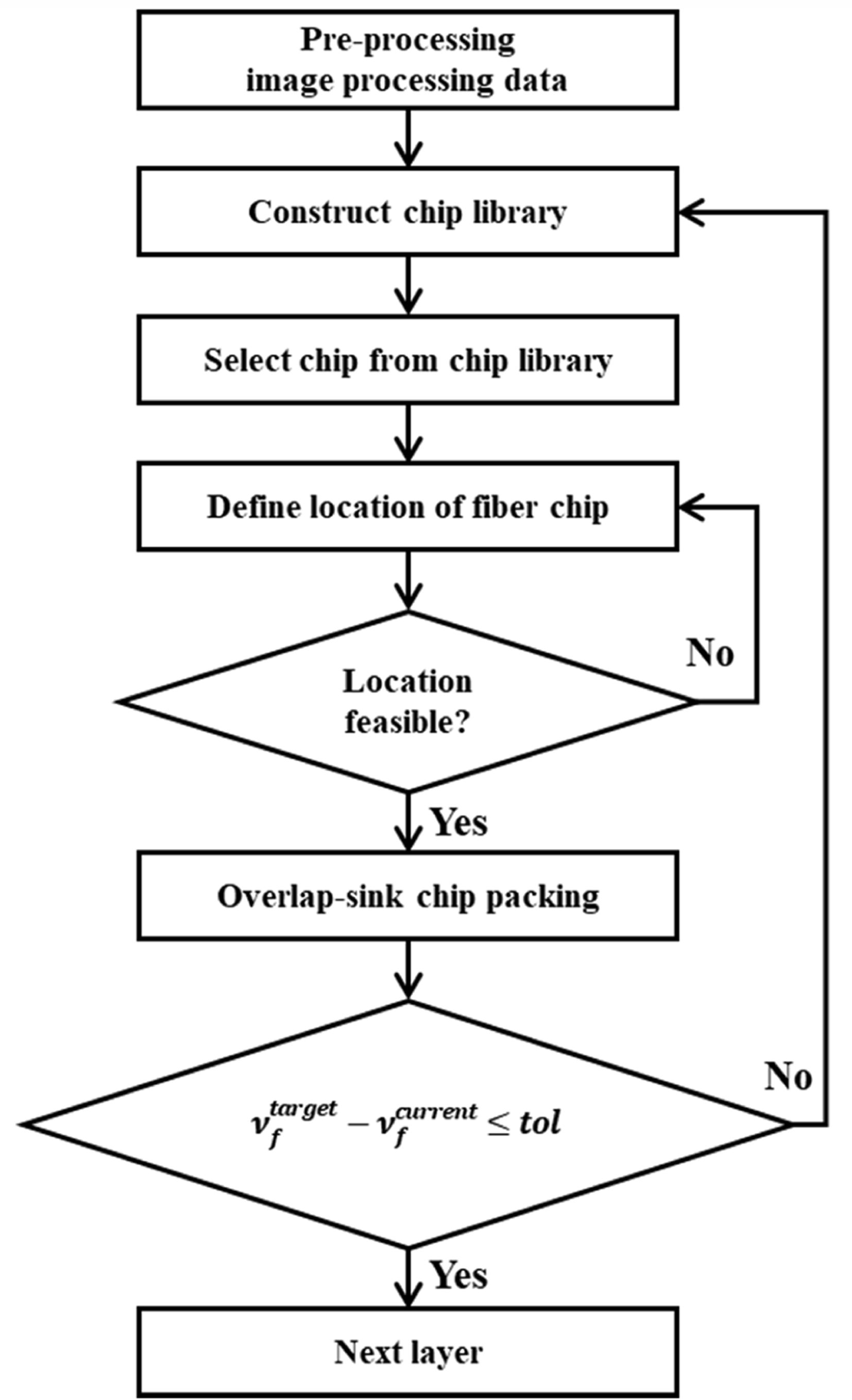

이러한 과정은 각 SMC 층마다 반복적으로 수행되며, 이를 쌓아올려 3D SMC 모델을 구성할 수 있다. 해당 알고리즘에 대한 전체적인 플로우 차트는 Fig. 7에 정리되어 있다.

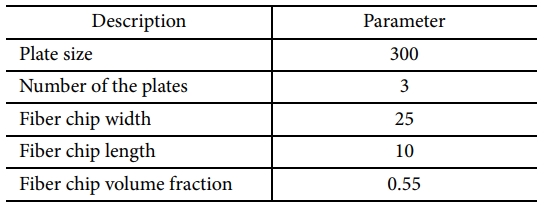

3.4 SMC 재구성 모델

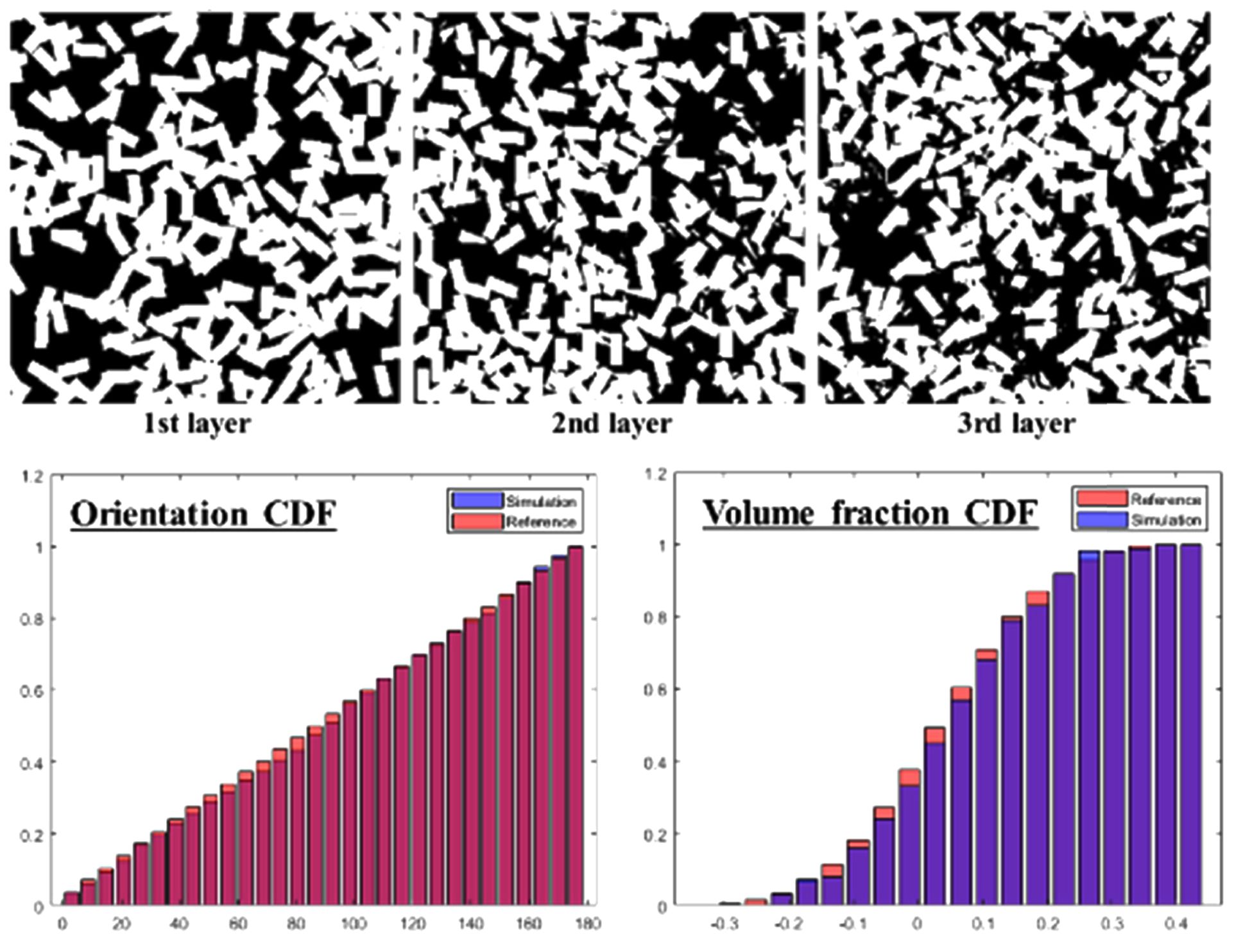

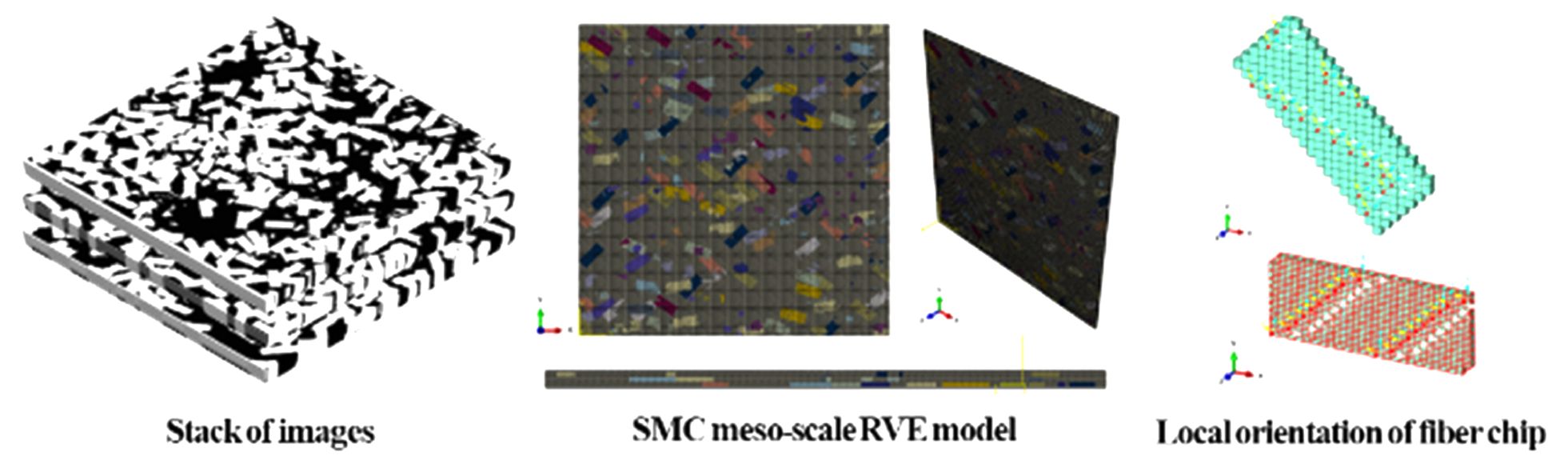

현재까지 소개한 SMC 재구성 알고리즘을 바탕으로 SMC 메소스케일 RVE 모델을 구성하였다. 입력변수로는 SMC 복합재료 제작 시 사용했던 데이터를 이용하였으며, 이는 Table 2에 정리되어 있다. 입력 변수와 CT 이미지 프로세싱 데이터를 바탕으로 얻은 모델을 Fig. 8와 같이 각 층별로 정리하였으며, 실제 SMC 공정을 통해 제작된 복합재료와 비교를 통해 모델 검증을 수행하였다.

재구성 알고리즘을 통해 구축된 SMC RVE 모델은 이진수의 이미지 모델이다. 유한요소 해석을 위해, 해당 이미지 모델을 바탕으로 메쉬(mesh)와 같은 요소 생성이 필요하다. 또한, RVE 내에 있는 섬유칩 각각 배향이 다르므로 각 칩마다 배향을 지정해주는 것이 중요하다. 따라서 MATLAB 알고리즘을 이용하여 유한요소 해석을 위한 C3D8(8-node linear brick element type) 요소 생성 및 각 섬유칩의 배향을 정의하였다. 이를 통해 얻은 유한요소 모델은 Fig. 9에 정리되어 있다. 더 나아가 해당 유한요소 모델은 다음 장에서 실험데이터와 비교를 통해, 재구성 알고리즘을 검증할 계획이다.

|

Fig. 4 Fiber chip library based on the orientations |

|

Fig. 5 Two conditions for fiber chip packing |

|

Fig. 6 Chip packing and deformation |

|

Fig. 7 Flowchart of SMC reconstruction algorithm |

|

Fig. 8 Results of SMC reconstruction model |

|

Fig. 9 FEA models of a SMC reconstruction and the geometry of meshed fiber chip |

4.1 SMC 시편 실험

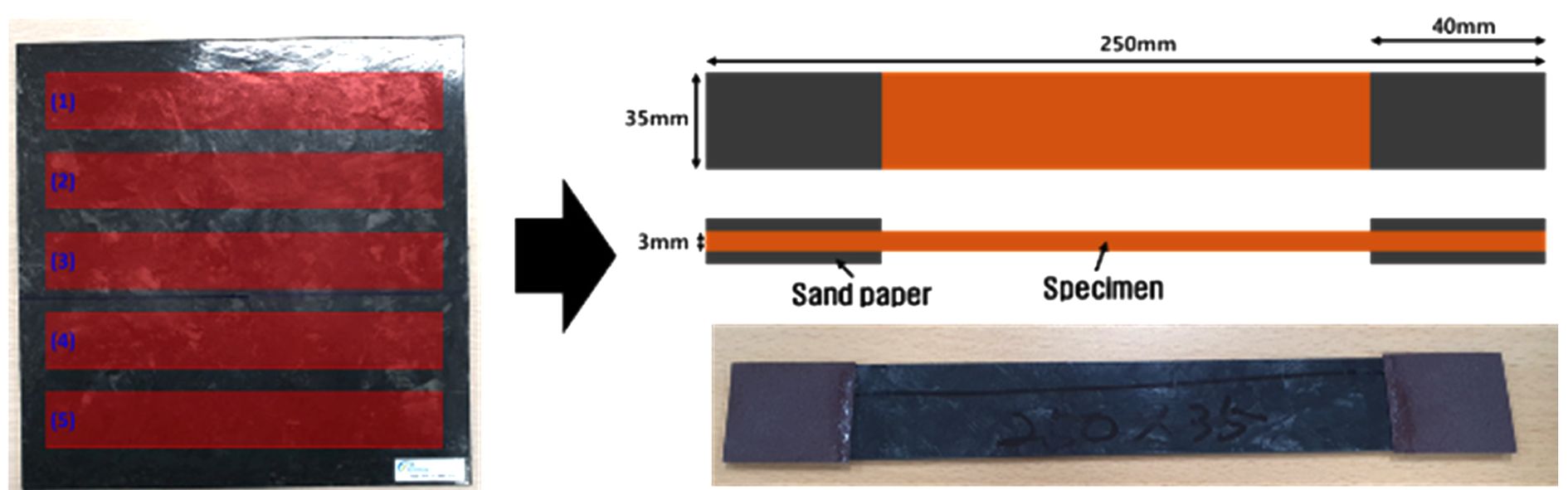

SMC 복합재료의 물성을 파악하기 위해, 인장시편 실험을 수행하였다. 제작된 SMC 판에서 구역을 나눠 35 mm의 폭을 가지는 ASTM D3039 규격의 인장 시편을 준비하였으며, 이에 대한 자세한 규격은 Fig. 10에 정리되어 있다.

인장 시험 시, 그립(grip) 부분에서 미끌림(slip)을 방지하고자 마찰력이 높은 사포를 공업용 접착제를 이용하여 부착하였다.

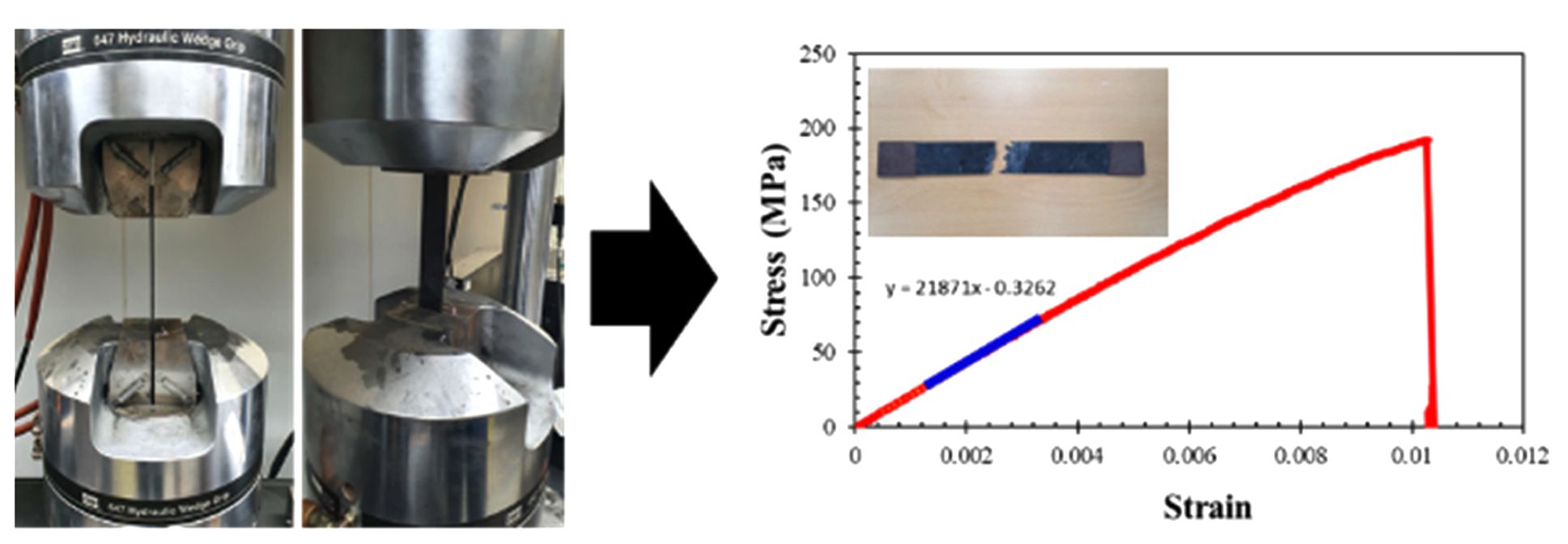

위치에 따라 제작된 인장시편은 MTS 810장비를 이용하여 1 mm/min의 strain rate으로 인장시험을 수행하였으며, 변형률-응력 커브에서 SMC 복합재료는 선형 거동이 두드러지는 취성성질을 가지는 것을 확인할 수 있었다. 인장 시험을 통해 SMC 복합재료의 탄성계수(Elastic Modulus)를 측정하기 위해 0.05%~0.25%의 변형률 범위에서 측정하였다. 해당 내용은 Fig. 11에 정리되어 있다.

4.2 재구성 알고리즘 검증

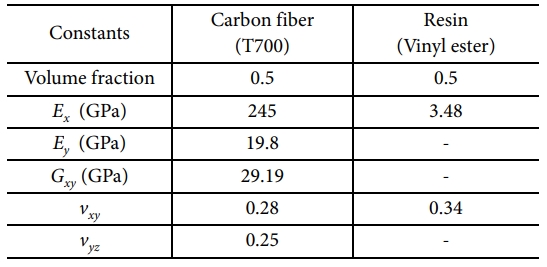

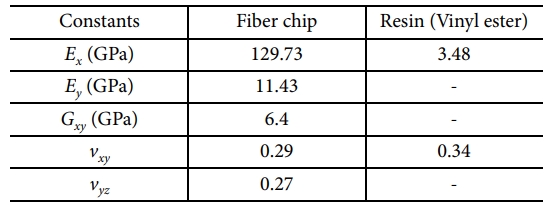

SMC 복합재료 RVE 재구성 알고리즘 검증을 위해 실험데이터와 비교를 수행한다. 이미지 프로세싱을 통해 얻은 섬유칩의 배향과 부피분율 분포를 바탕으로 얻은 SMC RVE 유한요소해석을 수행한다. 해석을 수행하기 전, 섬유칩을 구성하고 있는 T700 섬유와 비닐에스터 기지의 물성을 통해 SMC를 구성하고 있는 섬유칩의 물성을 계산하였다. 섬유칩을 구성하고 있는 섬유와 기지의 물성은 Table 3에 정리되어 있으며, 섬유칩의 등가물성을 계산하기 위한 마이크로 스케일(micro-scale) RVE는 모델은 Fig. 12에 나타나 있다.

RVE 모델에 균질화를 통해 섬유칩의 등가물성을 얻기 위해 미소구조의 변형을 가장 잘 모사할 수 있는 주기경계조건(PBC: Periodic Boundary Condition)을 활용하였으며, 단위 변형률에 대한 응력 결과를 평균장(average field) 이론을 사용하여 등가물성을 획득하였다. 균질화에 대한 보다 자세한 설명은 Lim[7]의 논문을 참고하면 되며, 균질화를 통해 얻은 섬유칩의 등가물성은 Table 4에 정리되어 있다.

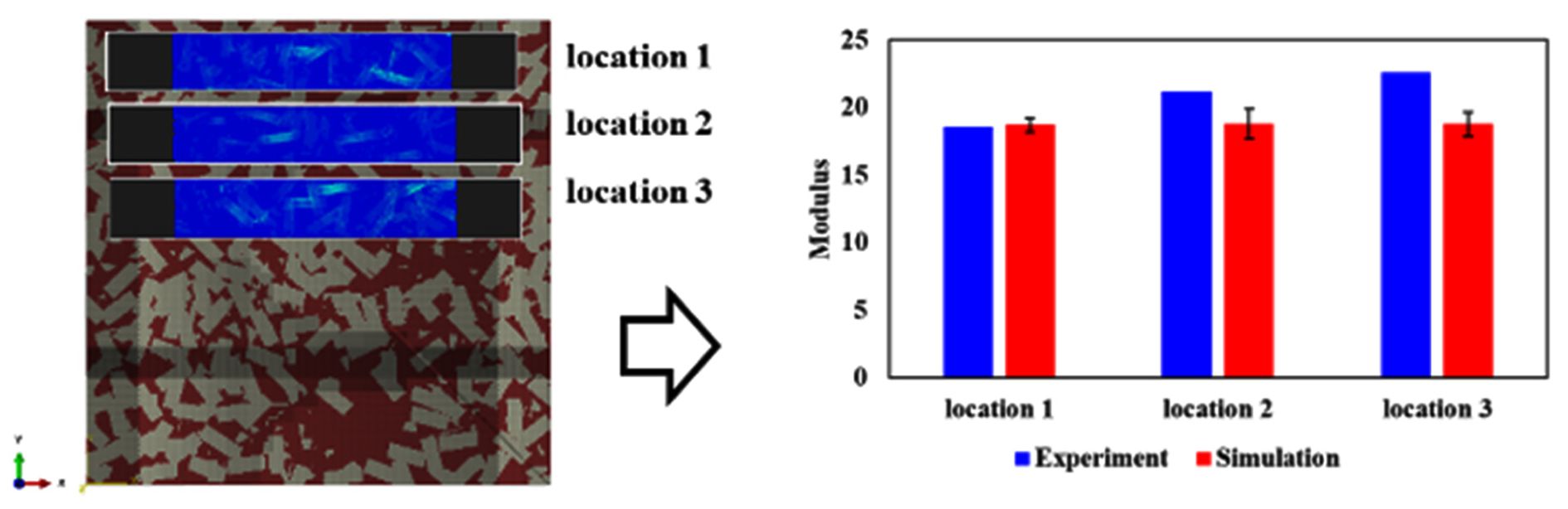

실험과 동일하게 SMC 복합재료 RVE모델에서 위치(location) 1,2,3의 시편을 모델링하여 인장 해석을 수행하였다. 해석을 통해 얻은 탄성계수(Elastic modulus)를 실험데이터와 비교하였으며, Fig. 13에 정리되어 있다. 재구성 알고리즘을 통해 기준(reference)으로 하는 정량적 데이터를 바탕으로 통계적으로 등가의 RVE를 생성하기 때문에, 각 RVE 샘플(sample)마다 물성차이를 보이며, 이러한 영향은 각 위치(location)에 따라 에러바를 통해 표기하였다.

실험결과와의 비교로 RVE 생성을 위한 SMC 재구성 알고리즘의 검증을 성공적으로 수행하였다.

|

Fig. 10 Configuration of SMC tensile specimens |

|

Fig. 11 Experiment’s setting and stress-strain curve |

|

Fig. 12 Micro-scale RVE model for fiber chip |

|

Fig. 13 Location of specimens in SMC plate and comparison between elastic modulus in simulation and experiment |

본 연구는 재구성 알고리즘을 이용하여 Sheet Molding Compound(SMC) 메소스케일 대표체적요소(RVE)를 구축하여 물성을 평가하였다. SMC 복합재료 특징인 위치에 따른 물성 차이(variation)는 섬유칩의 배향과 부피분율의 분포를 이용이며, 해당 데이터와 통계적으로 동등한 값을 가지는 복합재료 RVE를 구성하여 SMC 복합재료의 실제적인 구조를 반영하였다. 재구성 알고리즘의 입력값으로 사용되는 섬유칩의 배향과 부피분율 분포를 파악하기 위해 해당 SMC 복합재료를 micro-CT 촬영 후, 이미지 프로세싱을 수행하였다. Gradient method를 이용하여 섬유의 방향을 예측할 수 있었으며, CT 이미지내 샘플 위치를 지정하여 특정 구간에서의 부피분율을 계산하여 SMC 복합재료의 분산(dispersion) 정도를 파악할 수 있었다. 다음으로 재구성 알고리즘을 통해 섬유칩간의 겹침에 의한 굴곡(undulation)을 모사함으로써 보다 실제 형태를 가지는 SMC RVE를 구성할 수 있었다. 마지막으로 실험과의 비교를 통해 모델 검증을 완료하였다. 해석 결과를 바탕으로 SMC 복합재료가 가지는 공간에 따른 물성 변화를 모사할 수 있었으며, 이는 추후 SMC 복합재료 건전성 해석에 활용될 수 있다. 또한 제안된 알고리즘을 바탕으로 보다 효율적으로 SMC 복합재료 해석을 수행할 수 있으며, SMC 복합재료 설계 싸이클(cycle)을 단축시킬 수 있을 것으로 기대한다.

본 연구는 현대자동차그룹 및 서울대학교 공학연구원의 지원으로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Noh, Y.J., Lee, Y.C., and Hwang, T., “Synergistic Effect in Mechanical Properties of Sheet Molding Compound via Simultaneous Incorporation of Glass Fiber and Glass Bubble Fillers,” Composites Research, Vol. 31, No. 1, 2018, pp. 8-11.

-

- 2. Görthofer, J., Meyer, N., Pallicity, T.D., Schöttl, L., Trauth, A., Schemmann, M., and Hrymak, A., “Virtual Process Chain of Sheet Molding Compound: Development, Validation and Perspectives,” Composites Part B: Engineering, Vol. 169, No. 15, 2019, pp. 133-147.

-

- 3. Chen, Z., Huang, T., Shao, Y., Li, Y., Xu, H., Avery, K., and Su, X., “Multiscale Finite Element Modeling of Sheet Molding Compound (SMC) Composite Structure Based on Stochastic Mesostructure Reconstruction,” Composite Structures Vol. 188, No. 15, 2018, pp. 25-38.

-

- 4. Kim, Y., and Yun, G.J., “Effects of Microstructure Morphology on Stress in Mechanoluminescent Particles: Micro CT Image-based 3D Finite Element Analyses,” Composites Part A: Applied Science and Manufacturing, Vol. 114, pp. 338-351.

-

- 5. Wang, Y., Hu, J., and Han, F., “Enhanced Gradient-based Algorithm for the Estimation of Fingerprint Orientation Fields,” Applied Mathematics and Computation, Vol. 185, No. 2, 2007, pp. 823-833.

-

- 6. Li, Y., Chen, Z., Su, L., Chen, W., Jin, X., and Xu, H., “Stochastic Reconstruction and Microstructure Modeling of SMC Chopped Fiber Composites,” Composite Structures, Vol. 200, No. 15, 2018, pp. 153-164.

-

- 7. Lim, H.J., Choi, H., Zhu, F.Y., Kerekes, T.W., and Yun, G.J., “Multiscale Damage Plasticity Modeling and Inverse Characterization for Particulate Composites,” Mechanics of Materials, Vol. 149, No. 103564, 2020.

-

This Article

This Article

-

2021; 34(1): 70-75

Published on Feb 28, 2021

- 10.7234/composres.2021.34.1.070

- Received on Jan 11, 2021

- Revised on Feb 9, 2021

- Accepted on Feb 24, 2021

Services

Services

- Abstract

1. 서 론

2. micro-ct 촬영 및 이미지 프로세싱

3. rve 통계적 재구성 알고리즘 개발

4. 실험 및 검증

5. 결 론

- 후기

- References

- Full Text PDF

Shared

Correspondence to

Correspondence to

- Gun Jin Yun

-

Depart. of Aerospace Engineering, Seoul National University, Seoul, Korea

- E-mail: gunjin.yun@snu.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.