- A Study on the Possibility of Bulk Graphite Manufacturing using Coal Tar as a Binder and an Impregnant

Sang-Min Lee*, Sang-Hye Lee**, Dong-Su Kang***, Jae-Seung Roh**†

* Advanced Material Research Center, Kumoh National Institute of Technology, Gumi 39177, Korea

** School of Materials Science and Engineering, Kumoh National Institute of Technology, Gumi 39177, Korea

*** Pohang Research Lab Steelmaking Research Group, POSCO, Pohang 37859, Korea- 콜타르를 결합재 및 함침재로 이용한 벌크 흑연 제조

이상민* · 이상혜** · 강동수*** · 노재승**†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

This paper studied the possibility of manufacturing bulk graphite using coal tar, a precursor of coal tar pitch, as a binder and impregnant. Carbonization was conducted after mixing and molding with natural graphite as a filler and coal tar as a binder. Impregnation-recarbonization was performed five times after carbonization. Coal tar used as impregnant. Measuring density, porosity, compressive strength, and anisotropy ratio was conducted. The maximum density of bulk graphite specimen was 1.76 g/cm3 and the minimum porosity was 15.6% which could be controlled by process control. The highest compressive strength was 20.3 MPa. Then the maximum anisotropic ratio of bulk was shown 0.34 through XRD analysis. Therefore, it was confirmed that it was possible to manufacture artificial graphite in a bulk form by using coal tar as a binder and an impregnant

석탄 핏치의 전구체인 콜타르를 바인더 및 함침재로 이용하여 벌크흑연을 제조할 수 있는 가능성을 검토하고자 하였다. 충전재로 천연흑연을 이용하였으며, 천연흑연과 콜타르를 혼합 및 성형한 후 탄화 열처리를 실시하였다. 탄화 열처리 후 함침-재탄화를 5회 실시하여 밀도, 기공율, 압축강도, 그리고 이방성비를 측정하였다. 탄화체의 최고 밀도는 1.76 g/cm3였고, 기공율은 최소 15.6%로써 공정 제어에 의해 조절이 가능하였다. 압축강도는 최고 20.3 MPa이 얻어졌다. 탄화체의 이방비는 최대 0.34로써 강한 이방성 탄화체를 얻을 수 있었다. 따라서 콜타르를 바인더 및 함침재로 이용하여 벌크 형태의 인조흑연 제조가 가능하다는 것을 확인하였다. 또한 탄화체의 이방성을 조절하여 전기적, 기계적 방향 특성을 조절한다면 적절한 재료 설계를 통하여 다양한 분야에 응용할 수 있을 것이라 판단된다

Keywords: 콜 타르(Coal tar), 바인더(Binder), 흑연입자(Graphite flake), 배향도(Orientation degrees), 강도(Strength)

탄소재료는 경량이면서도 내열성, 내식성, 내열충격성, 전기 및 열전도성, 고온강도, 윤활성, 생체친화성 등 다른 재료가 가지고 있지 않은 뛰어난 특성을 가지고 있다. 탄소재료는 이러한 특성을 이용하여 오래 전부터 전극, 내화물, 카본브러쉬, 메카니칼실 등의 고온구조재료 및 특수기계부품으로 널리 이용되어왔다. 또한 최근 과학의 진보에 따라 재료의 특성도 더욱 더 가혹한 조건 하에서 사용될 수 있는 것이 요구되고 있으며, 따라서 탄소재료는 앞에서 말한 바와 같이 다양한 특성으로 인하여 광범위한 분야에 있어서 사용이 급격히 증가하고 있다. 특히 고밀도 흑연의 경우, 기계, 야금, 반도체 등의 분야에서 사용이 급격히 증가되고 있으며 다양한 분야에서의 활용을 위한 연구가 이루어지고 있다[1-4].

일반적으로 상용 탄소재료는 열처리에 의하여 2500oC 이상의 고온에서 열처리하여 흑연화 시킨 후 사용하게 된다. 상업적으로 널리 이용되는 인조흑연은 천연흑연, 코크스 등의 충전재(filler)와 이들을 점결성으로 연결해주는 바인더로 이루어져 있으며, 이들을 혼합, 성형 후 탄화 열처리 공정에 의해 탄화체가 만들어진다. 탄화체의 기공율을 낮추고 밀도를 높여 강도 및 전기적 특성 등을 높이기 위하여 함침을 하게 되고, 재탄화 시켜 탄화체를 만든다. 탄화제는 계속해서 이어지는 흑연화 열처리에 의해 고강도, 고밀도이 제품으로 제조된다[5].

이렇게 고온에서의 열처리에 의해 탄소재료는 흑연화 되는데, 탄소재료의 많은 특성이 흑연화도와 연관이 있다. 결정학적으로 말하는 흑연이란 완벽한 층 구조를 갖는 탄소를 말하지만 어느 정도 층 구조에서 벗어나더라도 흑연이라 부른다. Franklin은 탄소재료를 3000°C 정도의 고온에서 열처리하면 흑연화가 잘되는 탄소재료(graphitizable carbon 또는 soft carbon)와 흑연화가 잘 안되는 탄소재료(non-graphitizable carbon 또는 hard carbon)로 구분하였다[6,7].

대표적인 soft carbon인 핏치(pitch)와 hard carbon인 수지(resin)는 인조흑연 제조에 있어 바인더 재료로써 아주 중요한 위치를 차지하고 있다. 즉 현재 상품화된 벌크형 흑연 제품이나 탄화 제품은 대부분 핏치 또는 수지계 바인더를 사용하고 있다. 특히 핏치 중 한 종류인 석탄 핏치(coal tar pitch)는 석탄의 건류 작업에서 얻어지는 콜타르(coal tar)를 정제하여 얻게 되는데, 아직 콜타르를 바인더 및 함침재로 이용한 벌크형 인조흑연을 제조한 예는 없는 실정이다.

본 연구에서는 석탄 핏치의 전구체인 콜타르를 바인더 및 함침재로 이용하여 벌크흑연을 제조할 수 있는 가능성을 검토하고자 하였다. 충전재로 천연흑연을 이용하였으며, 천연흑연과 콜타르를 혼합 및 성형한 후 탄화 열처리를 실시하여 탄화체를 제조하였다. 제조된 탄화체의 미세조직, 밀도 및 기공율을 측정하여 인조흑연 제조 가능성을 검토하였고, 원료의 성형 방법에 따른 배향성을 X-회절법으로 분석하여 차후 응용분야를 제시하고자 하였다.

2.1 원료 물질

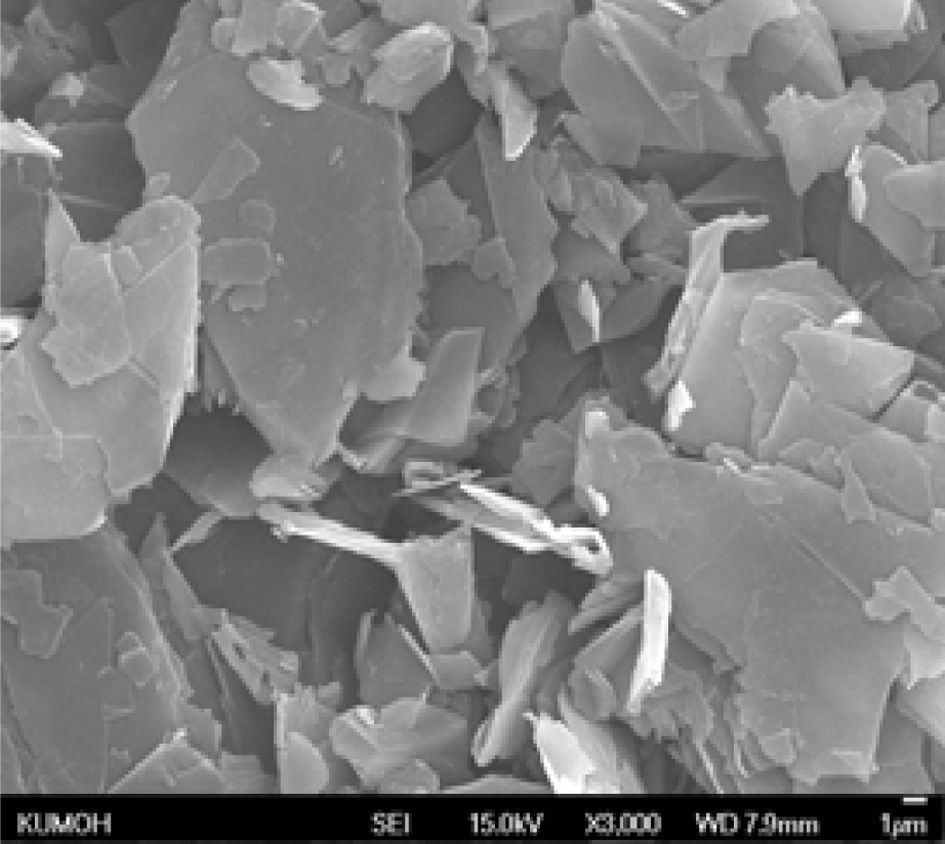

본 실험에 사용된 filler는 천연흑연 분말(HC-198, 현대코마산업)이며 Fig. 1과 같이 판상 형태이며, 형태적으로도 이방성이 매우 잘 발달했음을 알 수 있다. 분말의 크기 별 밀도, 기공율, 압축강도를 비교하기 위하여 두 종류로 나누었다. 천연흑연 분말은 체 분급하여 입도가 큰 분말(-212~ +63 mm)과 작은 분말(-63 mm)로 준비하였다.

성형용 바인더로는 석탄을 건류할 때 생성되는 물질인 비중이 1.1~1.2 정도인 검은 액상의 콜타르를 사용하였다.

2.2 샘플 제조

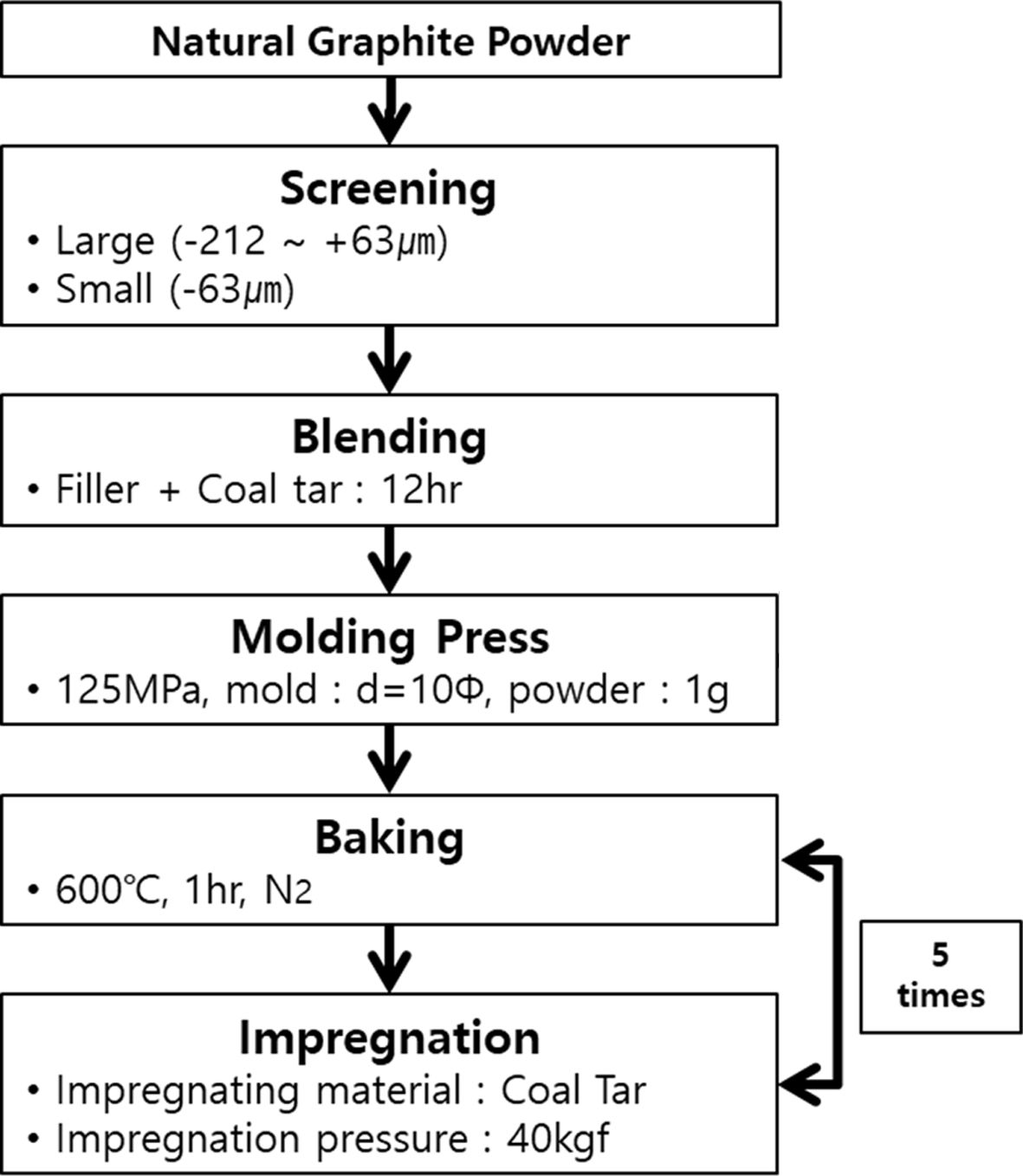

흑연 성형체의 제조과정 및 제조된 성형체를 Fig. 2에 나타내었다. 분말 크기 별로 큰 분말(-212~+63mm)과 작은 분말(-63 mm)로 준비하였다. 입도별로 준비된 분말에 콜타르를 무게비율로 각각 20% 첨가하여 12시간동안 혼합하였으며, 혼합된 분말은 직경이 10f인 몰드에 1 g씩 주입하여 125 MPa의 하중으로 일축성형 하였다.

성형이 완료된 시편은 600oC의 온도에서 1시간 동안 탄화하였으며, 열처리되는 동안 성형체의 산화를 방지하기 위해 질소 가스로 불활성 분위기를 유지하였다. 시편이 탄화되는 동안 바인더의 휘발로 인해 내부 기공이 형성된다. 탄화 중 생성된 시편의 기공을 메우기 위해 상온에서 점도가 높은 액상인 콜타르로 가압 함침하였다. 함침 후 초기 탄화 조건과 동일한 조건으로 재 탄화시켰으며, 탄화 후 함침-재탄화 공정을 5차까지 실시하여 각 차수별로 탄화체 시편을 준비하였다.

본 연구에서는 성형 시 압력을 받는 면을 “top-face”, 수직한 면을 “side-face”로 명명하였다.

2.3 밀도와 기공율 측정

시편의 밀도 및 기공율은 Archimedean method (ISO 18754:2003)를 이용하여 측정하였다. 함침 횟수를 증가시키면서 각 함침 후 그 변화를 측정하였으며, 밀도 및 기공율 계산은 다음 식을 이용하였다.

기공율(%) = {(포수무게 - 건조무게) /(포수무게 - 수중무게)} * 100

밀도(g/cm3) = 건조무게 / (포수무게 - 수중무게)

여기서 측정한 밀도는 부피밀도로 열린기공과 닫힌기공을 모두 포함한 결과이며, 열린 기공은 유체가 침투할 수 있는 penetrating pore와 ink-bottle pore를 말한다[8-10].

2.4 압축 강도

압축강도 측정은 만능시험기(Instron 4468)를 이용하였으며, 시험에 사용한 시편은 직경이 10 mm, 높이가 7 mm인 흑연 성형체를 사용하였다. 흑연 성형체의 지름 10 mm인 면을 가압면으로 하고, 균일하게 가압하도록 주의하여 crosshead speed는 1 mm/min로 하였다. 시편 제조 시 휘발물질의 제거와 함께 시편 표면은 거칠기 때문에 1 μm 미세 연마 후 시험을 실시하였다.

2.5 미세구조 관찰

시편의 정성적인 배향도 및 기공도 등을 관찰하기 위하여 미세구조 관찰을 하였다. 미세 구조는 시편의 횡단면(top-face)과 종단면(side-face)을 연마 후 광학현미경(Nikon ECLIPSE, LV150)을 이용하여 관찰하였다.

2.6 X-Ray 회절 분석

시편의 횡단면과 종단면의 흑연결정 배향에 따른 결정성 분석을 위해 XRD(SWXD, X-MAX/2000-PC, Rigaku) 분석을 실시하였으며, 하였다. 사용된 X-선 타켓의 파장(Cu-Kα1)은 1.5406 Å이고, 10~60°의 주사범위에서 1°/min의 주사 속도와 2θ 연속주사방식으로 XRD 스펙트럼을 얻었다. XRD는 top-face와 side-face 각각 측정하여 배향도(degree of alignment)를 구하였다.

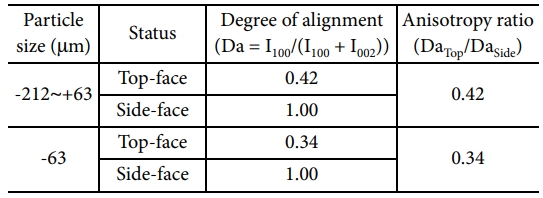

배향도(Degree of alignment, Da)는 (100) 피크와 (002)피크의 높이로 각각 나누어 준 상대강도 값을 이용해 다음의 식으로 계산하였다. 여기에서 I002와 I100은 각각 (002) 피크와 (100) 피크의 높이이다[11,12].

Da = I100 / (I100 + I002)

또한 이방성비(anisotropy ratio)는 top-face와 side-face의 배향도 비(DaTop/DaSide)로 구하였다[10,13-15].

미세조직, 굽힘강도 및 X-선 분석은 5차 함침 및 재탄화가 실시된 시편에 대하여 측정하였다.

|

Fig. 1 Graphite flackes for filler material |

|

Fig. 2 Test method |

3.1 밀도 및 기공율 분석

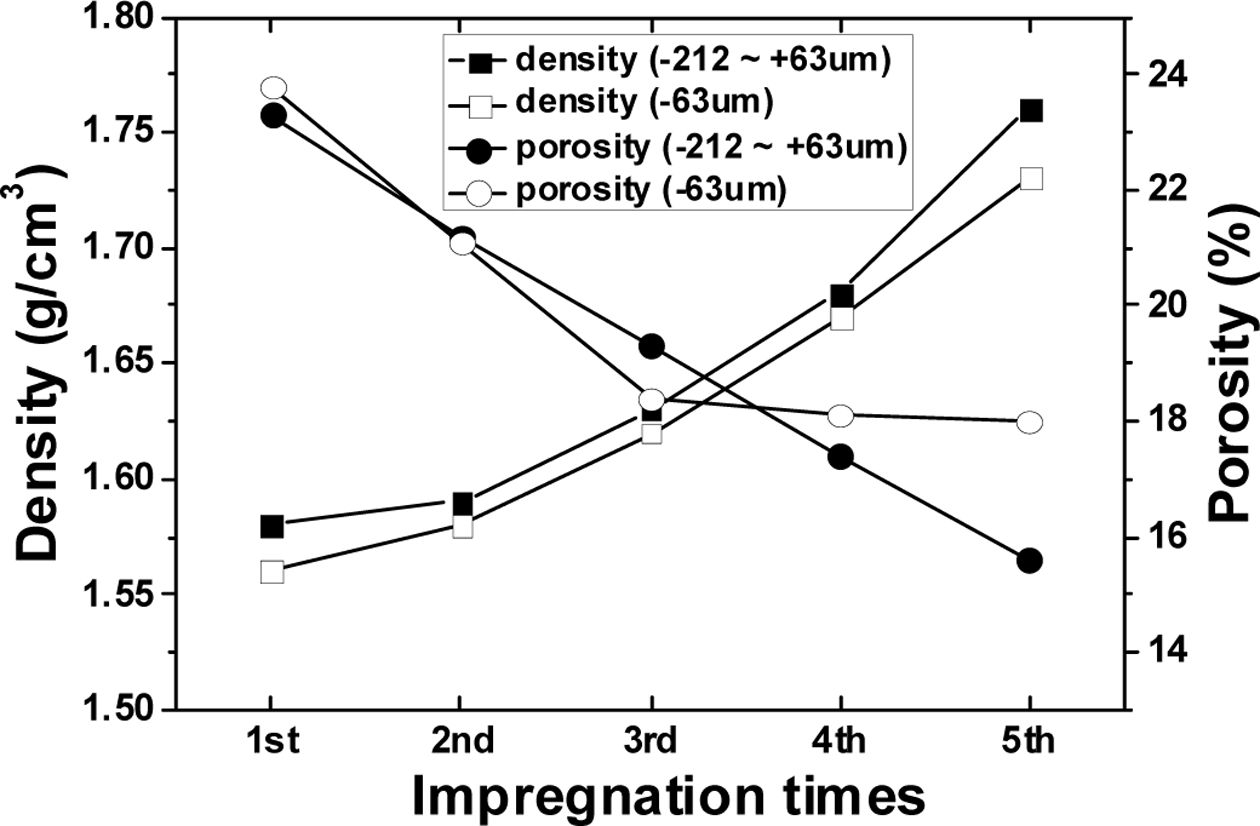

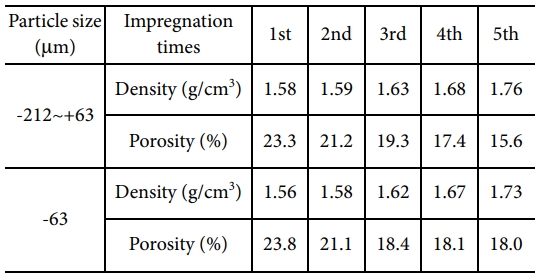

Fig. 3는 함침 횟수에 따른 밀도 및 기공율 변화를 나타낸 것이며 그 값을 Table 1에 나타내었다. Table 1에서 -212~+63분말(큰 분말)을 이용한 시편의 밀도는 함침 횟수에 따라 1.58 g/cm3에서 1.76 g/cm3으로 증가되었으며, -63 분말(작은 분말)을 이용한 시편의 밀도는 함침 횟수에 따라 1.56 g/cm3에서 1.73 g/cm3으로 증가되었다. 전반적으로 함침 횟수가 증가할수록 밀도는 최대 0.18 g/cm3만큼 증가하였으며, 큰 분말로 제조된 탄화체의 밀도가 작은 분말로 제조된 탄화체보다 함침 횟수에 따라 약 0.01~0.03 g/cm3 높았다.

기공율은 함침 횟수가 증가함에 따라 낮아지는 경향을 보였다. 큰 분말 탄화체의 기공율은 함침 횟수에 따라 23.3%에서 15.6%로 낮아졌으며, 작은 분말 탄화체의 기공율은 함침 횟수에 따라 23.8%에서 18.0%로 낮아졌다. 전반적으로 함침 횟수가 증가할수록 기공율은 최대 7.7% 감소하였으며, 큰 분말 탄화체의 기공율이 작은 분말 탄화체보다 함침 횟수에 따라 약 0.5~2.4% 낮았다.

이렇게 큰 분말 탄화체의 밀도가 높고 기공율이 낮은 이유는 초기 기공의 크기가 크기 때문에 함침 시 열린 기공을 통해 액상 콜타르가 잘 삽입되는 것으로 판단된다. 이는 그래프에서 잘 확인된다.

Fig. 3에서 보는 바와 같이 함침 횟수가 증가함에 따라 밀도는 점점 증가하는 경향을 보이고, 큰 분말 탄화체의 밀도가 작은 분말 탄화체보다 높음을 한 눈에 알 수 있다. 이는 콜타르 함침 후 탄화 후 생성된 기공을 잘 메꾸었기 때문을 판단할 수 있는데, 큰 분말 탄화체는 작은 분말 탄화체보다 상대적으로 기공이 크기 때문에 함침이 용이다고 설명할 수 있다.

기공율 또한 함침 횟수에 따라 감소하는 경향을 보인다. 특히 작은 분말 탄화체의 기공율은 함침 횟수 3회 이후부터 감소율이 둔하게 된다. 이는 콜타르 3회 함침 시 기공의 입구가 막혀 더 이상의 함침을 실시한다 하더라도 액상의 콜타르가 미세 기공으로 들어가지 못하고 기공의 입구에서 멈췄기 때문인 것으로 판단된다. 이로부터 작은 분말 탄화체의 기공이 더 작다는 것을 유추할 수 있다.

3.2 압축강도 측정

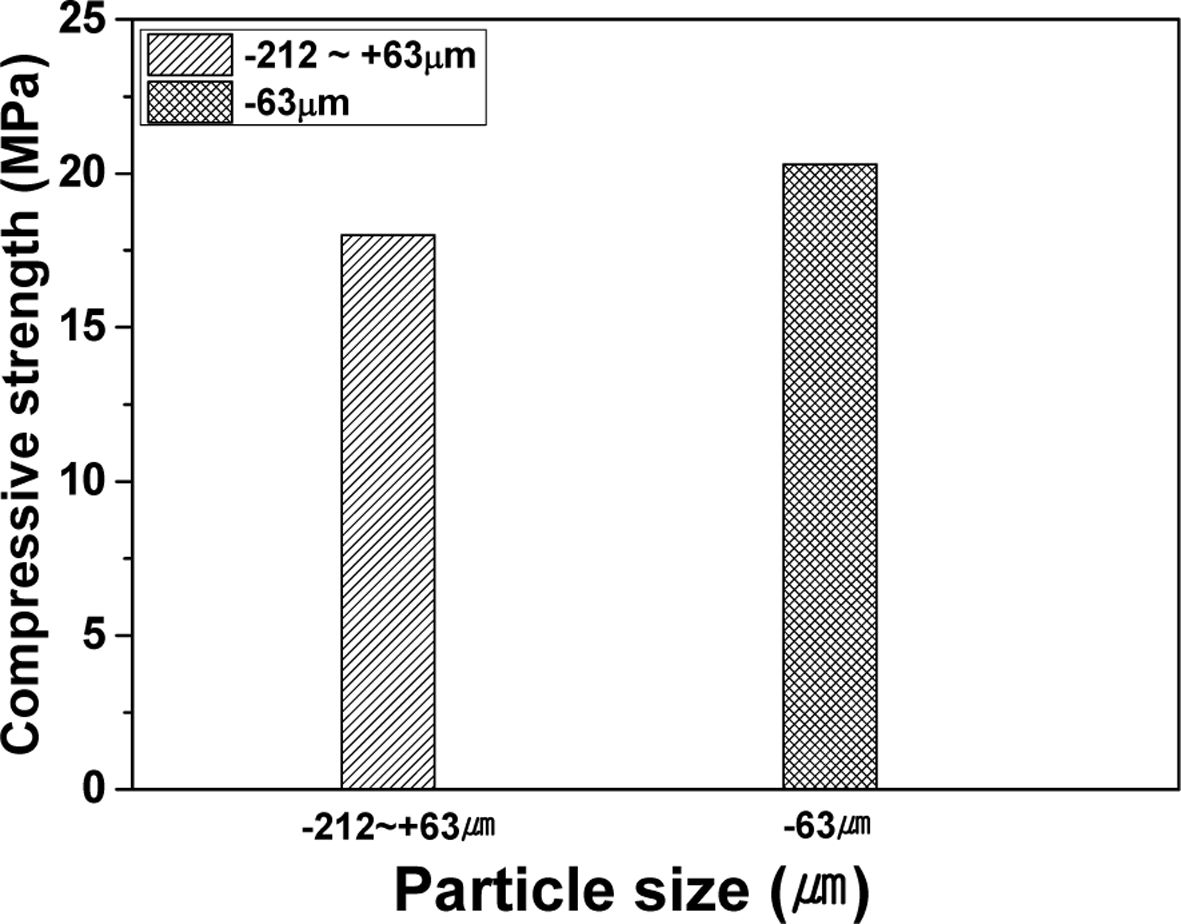

압축강도 측정 결과를 Fig. 4에 나타내었다. 최종 시료 인 5회 함침 후 탄화시킨 탄화체의 압축 강도를 측정하였으며, 작은 분말 탄화체의 압축 강도는 20.3 MPa로써 큰 분말 탄화체의 18.0 MPa보다 높았다. 본 연구에서 제조한 벌크흑연의 압축강도는 상용 흑연전극봉의 압축강도 값(16~ 21 MPa)[16]과 유사한 수준인 것을 확인하였다.

큰 분말 탄화체의 밀도와 기공율은 각각 1.76 g/cm3 및 15.6%이며, 작은 분말 탄화체의 밀도와 기공율은 각각 1.73 g/cm3 및 18.0%였다. 본 연구팀의 이전 연구에서 압축 강도는 밀도에 비례하고 기공율에 반비례한다고 보고한 것과 일치하였다[17].

3.3 미세조직 관찰

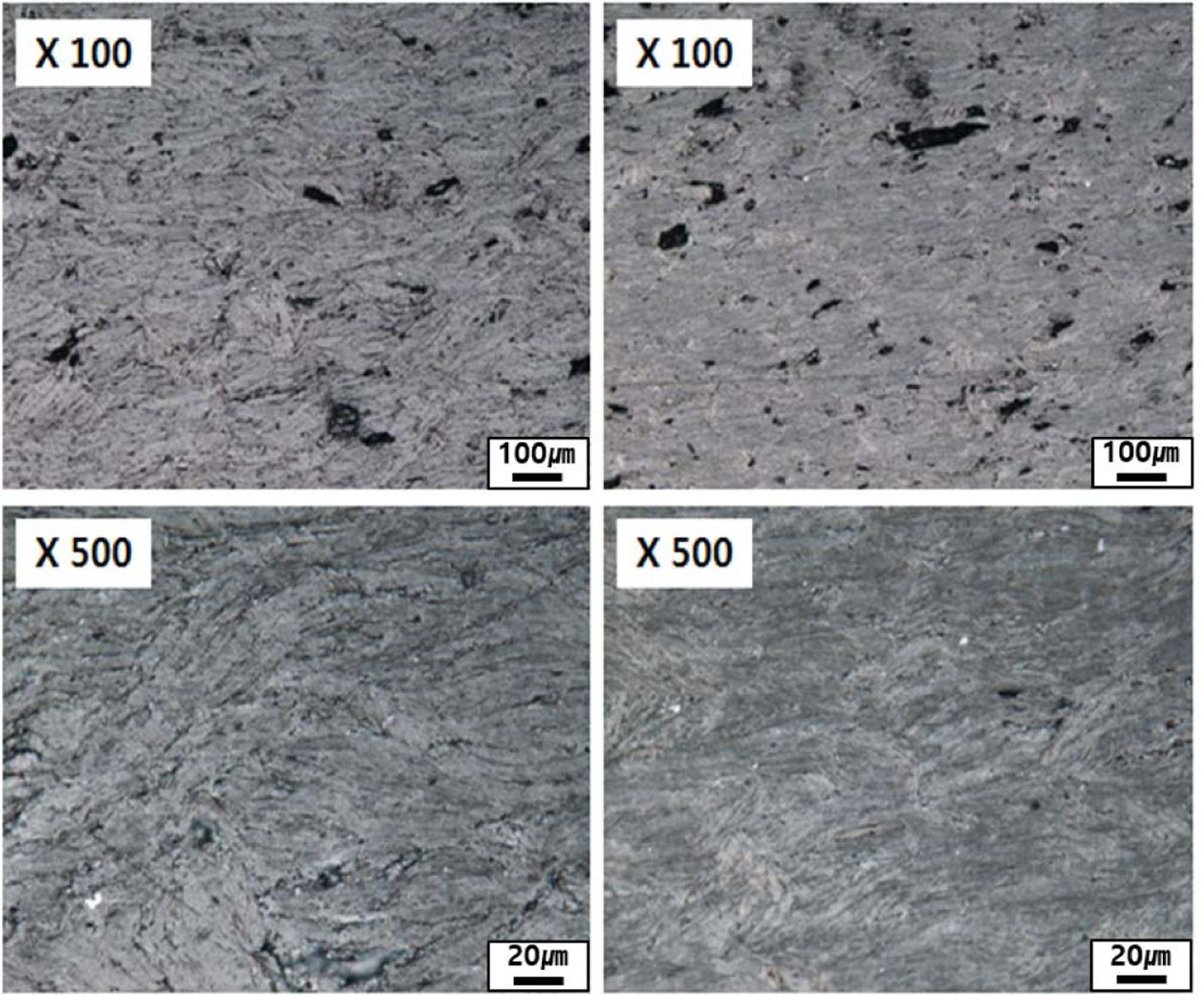

Fig. 5은 원료분말 크기에 따른 시편의 side-face를 광학현미경으로 관찰한 미세구조로 측정 배율은 100배 및 500배 이다. 미세조직에서 알 수 있듯이 흑연 분말은 성형시의 압력 방향에 수직한 방향으로 배향되어 있으며, 비교적 치밀한 내부구조를 가지고 있다. 또한 전반적으로 흑연입자의 배향이 비교적 잘 되어 있음을 알 수 있으나 흑연 입자는 휘어지고 구부러져 있어 흑연 성형체 전체의 배향도는 완벽하지 않을 것으로 보인다. 100배 이미지에서 관찰되는 큰 기공들은 시편의 기계적 연마 시 발생되는 흑연입자의 탈리에 기인한 것으로 생각되지만 분명하지 않다.

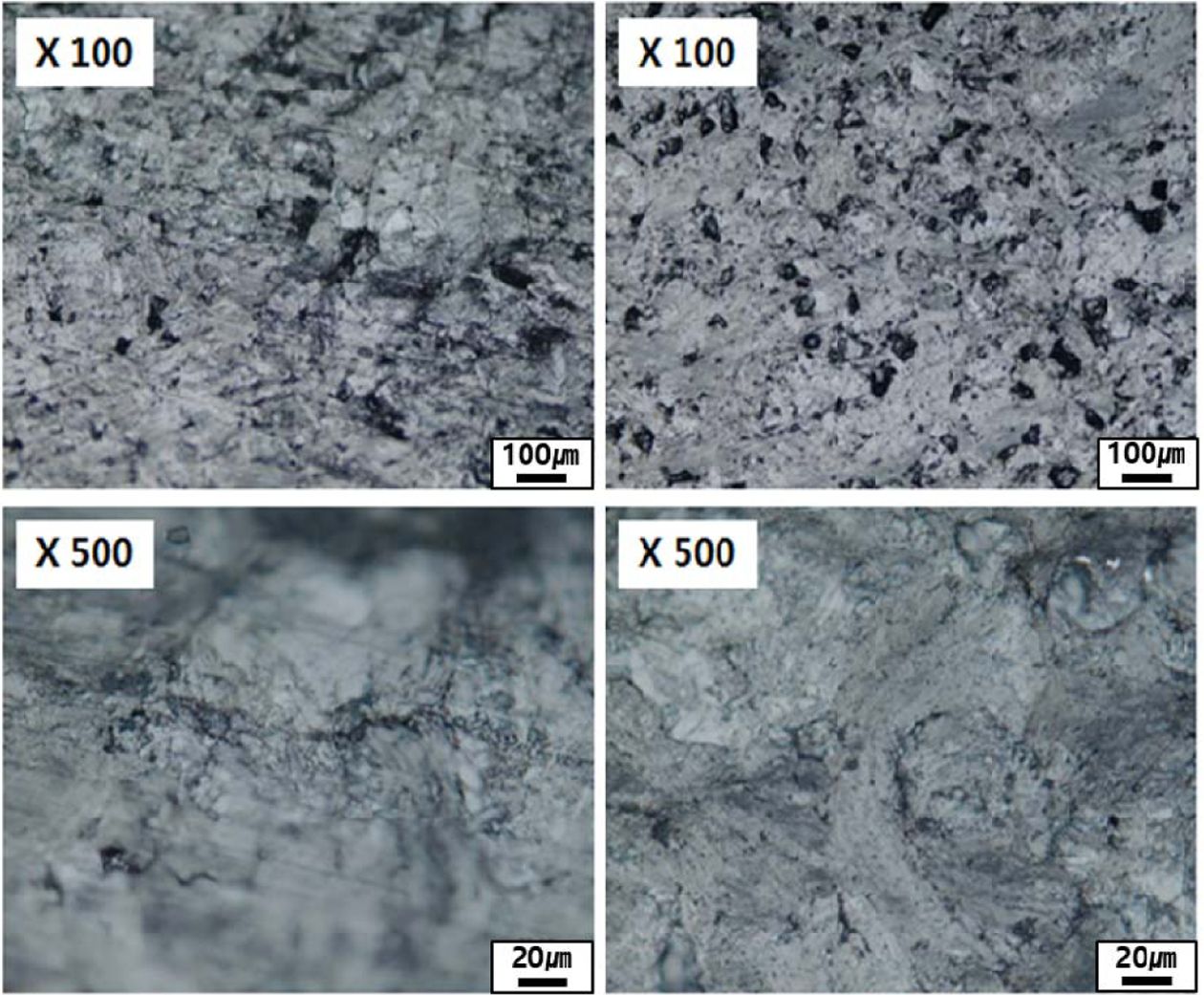

Fig. 6은 원료분말 크기에 따른 시편의 top-face를 관찰한 미세조직으로써 대부분 흑연 입자의 넓은 면이 드러난 것을 알 수 있다. 표면 기공은 side-face에 비해 더욱 많은 것으로 보여지며, 이 같은 결과는 연마 시 발생되는 입자들의 탈리에 의한 일어난 것으로 생각된다. 흑연 층간은 약한 반데르발스 결합을 하고 있으므로 기계적 연마 시 층간 탈리가 side-face보다 용이할 것으로 판단하였다. 실제 관찰되는 각 입자간의 단차가 심하여 현미경 관찰 시 초점을 맞추기가 side-face에 비해 상대적으로 어려웠다.

3.4 X-선 회절 분석

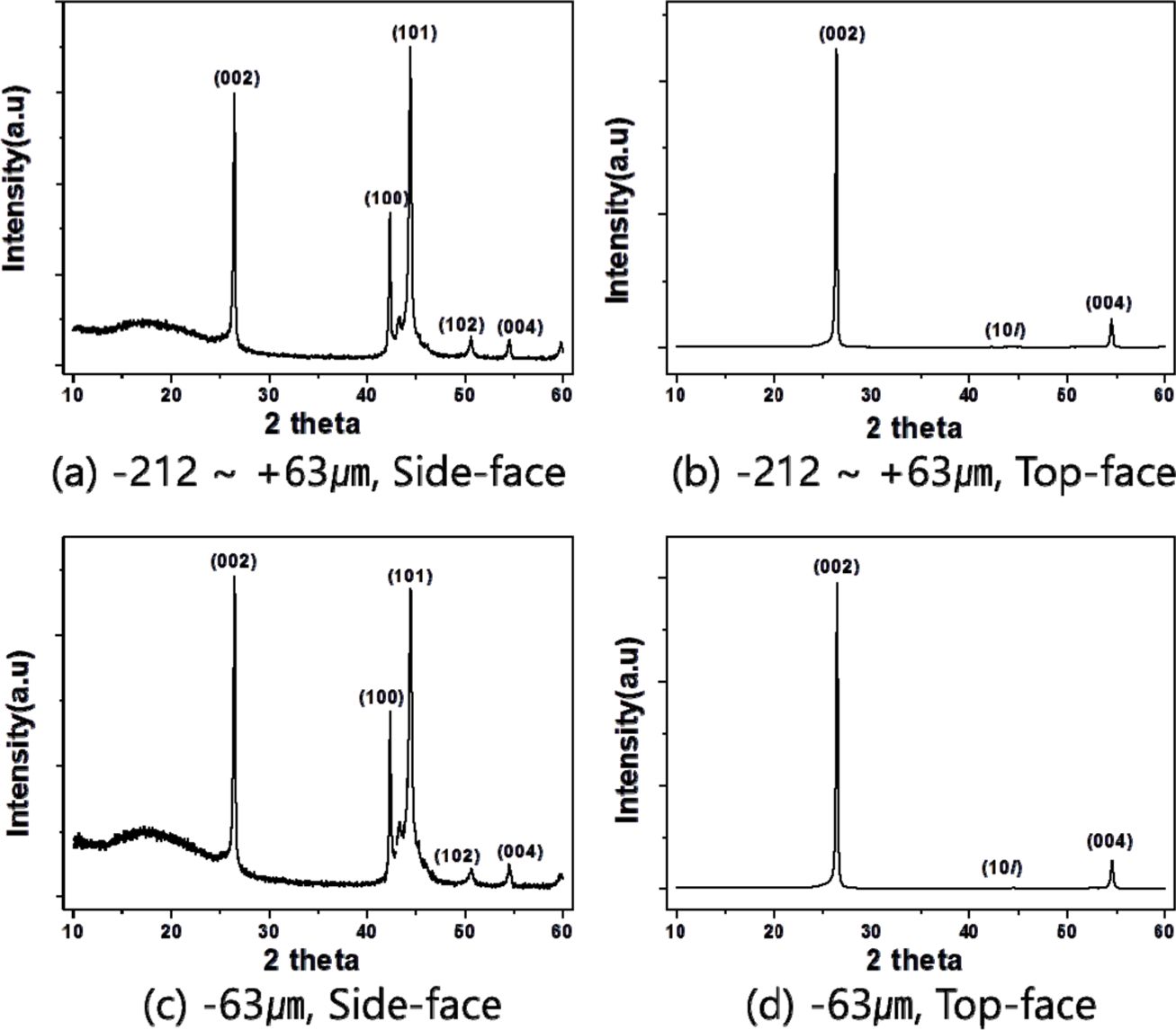

Fig. 7은 열처리 및 함침이 끝난 흑연 시편의 side-face와 top-face의 X선 회절 패턴을 나타낸 것이다. a)와 c)는 5회 함침-재탄화된 탄화체의 side-face의 X선 회절 패턴으로 (002) 피크 뿐만 아니라 (101) 및 (100) 피크들이 분명하게 얻어졌다. 반면 b)와 d)는 성형체의 top-face의 X선 회절 패턴으로 (002) 피크는 아주 강하게 나타나고, (100) 및 (101) 피크는 거의 관찰되지 않는다.

Table 2는 XRD 피크를 분석하여 얻은 결과이다. 배향도는 큰 분말 탄화체의 경우 side-face와 top-face는 각각 1.00과 0.42였으며, 큰 분말 탄화체의 경우 각각 1.00과 0.34였다.

큰 분말을 이용한 시편과 작은 분말을 이용한 시편의 이방성비는 각각 0.42 및 0.34였다. 이전의 연구에서 보고한 가공부산물의 이방성비 값(0.88)보다 매우 큰 값이 얻어졌다 [10]. 또한 작은 분말을 이용하여 벌크 시편을 만들면 재료의 이방성비가 커지기 때문에 방향에 따른 전기적, 기계적 특성 이방성이 더 상승할 것으로 예상된다.

이와 같이 천연흑연을 필러로 사용하여 벌크 탄화체를 제조할 경우 강한 이방성을 가지는 시편을 얻을 수 있다는 것을 확인하였다. 또한 더 높은 이방성비를 얻으려면 필러의 입도를 더 작게 하면 가능하다는 것도 확인하였다.

탄화체의 이방성은 입자의 형태, 입도, 성형 방법 및 압력 등의 여러 조건을 변화시켜 조절이 가능할 것으로 생각된다. 이후 탄화체를 흑연화 시켜 인조흑연을 제조할 경우 이방성을 유지할 수 있을 것으로 판단된다. 이렇게 탄화체의 이방성을 조절하여 전기적, 기계적 방향 특성을 조절한다면 적절한 재료 설계를 통하여 다양한 분야에 응용할 수 있을 것이라 판단된다. 예를 들어 EDM(방전가공)용 인조흑연 제조 시 전기전도도를 높이는 방향을 설정하여 제품을 제조하면 그 작업 효율은 더욱 좋아질 것이다.

|

Fig. 3 Bulk density and porosity depending on the impregnation times |

|

Fig. 4 Compressive strength depending on filler particle size |

|

Fig. 5 OM images of Side-face (left ; -212~+63 µm, right ; -63 µm) |

|

Fig. 6 OM images of Top-face (left ; -212~+63 µm, right ; -63 µm) |

|

Fig. 7 XRD profile (a) -212~+63 µm side-face, (b) -212~+63 µm top-face, (c) -63 µm side-face, (d) -63 µm top-face |

천연흑연을 충전재로 이용하고, 석탄 핏치의 전구체인 콜타르를 바인더 및 함침재로 이용하여 흑연계 벌크를 제조할 수 있는 가능성을 검토한 연구결과 다음과 같은 결론을 얻었다.

5회 함침 및 탄화 후 1.73~1.76 g/cm3 범위의 높은 밀도를 갖는 탄화체를 얻을 수 있었으며, 이 때 기공율은 15.6~18.0%에서 조절이 가능하였다. 압축강도는 최고 20.3 MPa이 얻어졌다.

5회 함침 및 탄화 후 제조된 탄화체의 이방비는 최대 0.34가 얻어졌다. 이와 같이 천연흑연을 필러로 사용하여 벌크 탄화체를 제조할 경우 강한 이방성 시편을 얻을 수 있다는 것을 확인하였다. 또한 더 높은 이방성비를 얻으려면 필러의 입도를 더 작게 하면 가능하다는 것도 확인하였다.

따라서 콜타르를 바인더 및 함침재로 이용하여 벌크 형태의 인조흑연 제조가 가능할 것으로 판단된다. 또한 탄화체의 이방성을 조절하여 전기적, 기계적 방향 특성을 조절한다면 적절한 재료 설계를 통하여 다양한 분야에 응용할 수 있을 것이라 판단된다.

이 논문은 2018년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(No. 2018R1A6A1A03025761).

이 논문은 2020년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(No. 2020R1I1A1A01072407).

- 1. Zabel, H., and Solin, S.A., “Graphite Intercalation Compounds II : Transport and Electronic Properties”, Springer, New York, 1992.

-

- 2. Donnet, J.B., Park, S.J., and Brendle, M., “The Effect of Microwave Plasma Treatment on the Surface Energy of Graphite as Measured by Inverse Gas Chromatography,” Carbon, Vol. 30, No. 2, 1992, pp. 263-268.

-

- 3. Mattson, J.S., and Mark, H.B., “Activated Carbon”, Marcel Dekker, New York, 1971.

- 4. Ohkita, K., and Tubokawa, N., “The Reaction of Carbon Black Surface with 2, 2-diphenyl-1-picrylhydrazyl,” Carbon, Vol. 10, No. 5, 1972, pp. 631-636.

-

- 5. Lee, S.M., Kang, D.S., and Roh, J.S., “Bulk Graphite : Materials and Manufacturing Process,” Carbon Letters, Vol. 16, No. 3, 2015, pp. 135-146.

-

- 6. Franklin, R.E., “Crystallite Growth in Graphitizing and Non-graphitizing Carbons,” Proceedings of the Royal Society A., Vol. 209, No. 1097, 1951, pp. 196-218.

-

- 7. Yamashita, Y., and Ōuchi, K., “A Study on Carbonization of Phenol-formaldehyde Resin Labelled with Deuterium and 13C,” Carbon, Vol. 19, No. 2, 1981, pp. 89-94.

-

- 8. Han, Y.S., Kim, H.J., Shin, Y.S., Park, J.K., and Ko, J.C., “Silver Coating on the Porous Pellets from Porphyry Rock and Application to an Antibacterial Media”, Journal of the Korean Ceramic Society, Vol. 46, No. 1, 2009, pp. 16-23.

-

- 9. Komarneni, S., and Nanko, M., “Porous Materials : Process Technology and Applications”, Kluwer-Academic, London, 1998.

- 10. Lee, S.M., Kang, D.S., Kim, W.S., and Roh, J.S., “Fabrication of Isotropic Bulk Graphite Using Artificial Graphite Scrap,” Carbon Letters, Vol. 15, No. 2, 2014, pp. 142-145.

-

- 11. Cao, A., Xu, C., Liang, J., Wu, D., and Wei, B., “X-ray Diffraction Characterization on the Alignment Degree of Carbon Nanotubes,” Chemical Physics Letters, Vol. 344, No. 1, 2001, pp. 13-17.

-

- 12. Roh, J.S., “A Structural Study of the Oxidized High Modulus Pitch Based Carbon Fibers by Oxidation in Carbon Dioxide,” Carbon Letters, Vol. 5, No. 1, 2004, pp. 27-33.

- 13. Seehra, M.S., Pavlovic, A.S., Babu, V.S., Zondlo, J.W., Stansberry, P.G., and Stiller, A.H., “Measurements and Control of Anisotropy in ten Coal-based Graphites,” Carbon, Vol. 32, No. 3, 1994, pp. 431-435.

-

- 14. Weller, T.E., Ellerby, M., Saxena, S.S., Smith, R.P., and Skipper, N.T., “Superconductivity in the Intercalated Graphite Compound C6Yb and C6Ca,” Nature Physics, Vol. 1, No. 1, 2005, pp. 39-41.

-

- 15. Slack, G.A., “Anisotropic Thermal Conductivity of Pyrolytic Graphite,” Physical Review, Vol. 127, No. 3, 1962, pp. 694-701.

-

- 16. Park, S.M., Han, S.M., and Oh, S.M., “Characterization of Artificial Graphite Electrodes,” Carbon Letters, Vol. 1, No. 2, 2000, pp. 76-81.

- 17. Seo, S.K., and Roh, J.S., “Effect of the Heat Treatment Temperature on the Compressive Strength of Coal Powder Compacts,” Carbon Letters, Vol. 13, No. 3, 2012, pp. 151-156.

-

This Article

This Article

-

2021; 34(1): 51-56

Published on Feb 28, 2021

- 10.7234/composres.2021.34.1.051

- Received on Jan 6, 2021

- Revised on Feb 9, 2021

- Accepted on Feb 24, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jae-Seung Roh

-

School of Materials Science and Engineering, Kumoh National Institute of Technology, Gumi 39177, Korea

- E-mail: jsroh@kumoh.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.