- Study of Stabilization Process of PAN Precursor and its Characteristics Change by Plasma Treatment

Hyo-Kyoung Kang*,**, Jung-Yeon Kim*, Hak-Yong Kim**, Yeong-Og Choi*†

* Korea Institute of Industrial Technology, Ansan, Korea

** Department of Organic Materials and Fiber Engineering, Jeonbuk National University, Jeonju, Korea- 플라즈마 처리 방법을 이용한 PAN 전구체 특성 변화 연구

강효경*,**· 김정연*· 김학용**· 최영옥*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Commercialized carbon fiber obtained from polyacrylonitrile(PAN) precursor is subjected to oxidation stabilization at 180 to 300oC in air atmosphere and carbonization process at 1600oC or lower in inert gas atmosphere. Both of these processes use a lot of time and high energy, but are essential and important for producing high-performance carbon fibers. Therefore, in recent years, an alternative stabilization technology by being assisted with various other energy sources such as plasma, electron beam and microwave which can shorten the process time and lower energy consumption has been studied. In this study, the PAN precursor was stabilized by using plasma treatment and heat treatment continuously. The morphology, structural changes, thermal and physical properties were analyzed using Field emission scanning electron microscopy(FE-SEM), X-ray diffraction(XRD), Fourier transform infrared(FT-IR), Thermogravimetric analysis(TGA) and Favimat

탄소섬유는 단위 중량 당 높은 강도 및 모듈러스를 갖기 때문에 고성능 복합 재료 제조 시 탄소보강재로 많이 사용된다. 그러나 탄소 섬유를 제조하는 공정에서 많은 시간과 높은 에너지를 소모하여 제조비용이 크게 증가하기 때문에 상용화에 어려움을 겪고 있다. 따라서 생산 비용 절감을 위하여 제조 공정에 사용되는 에너지를 대체할 수 있는 고속의 저 에너지원을 적극적으로 찾아 연구할 필요가 높아졌다. 폴리아크릴로니트릴(PAN) 전구체(Precursor)로 상용화 된 탄소 섬유는 180~300oC의 대기 분위기에서 안정화 과정이 이루어지고, 1600oC 이하의 불활성 가스 분위기에서 탄화하여 탄소 섬유를 생산할 수 있다. 이 두 공정은 많은 시간과 높은 에너지를 사용하지만, 고성능 탄소 섬유를 생산하는 데 필수적이며 중요하다. 따라서 최근에는 공정 시간을 단축하고 에너지 소비를 줄일 수 있는 플라즈마, 전자 빔 및 마이크로파와 같은 다양한 다른 에너지원을 보조적으로 사용 함으로써 저 에너지·고속 안정화 공정 기술이 시도되고 있다. 본 연구에서는 플라즈마 공정과 열처리를 연속적으로 수행하여 PAN 전구체 안정화 공정을 연구하였으며, 모폴로지, 구조적 변화, 열적 및 물리적 특성 변화를 연구하였다

Keywords: 탄소섬유(Carbon fiber), 폴리아크릴로니트릴(Polyacrylonitrile), 플라즈마 처리(Plasma treatment), 인장 강도(Tensile strength), 안정화(Stabilization)

탄소섬유는 경량 소재로 타 섬유 보다 강도, 탄성율이 높을 뿐만 아니라, 열적, 전기적 및 물리적 특성이 우수하고, 높은 내식성, 내화학성을 가지고 있어서 항공 우주 공학이나 자동차 및 건축·건설, 각종 기계류 그리고 스포츠용품 등의 산업분야에서 핵심소재로 사용되어 그 용도가 점차 확대 되고 있다[1-3]. 탄소섬유는 일반적으로 원료나 제조방법에 의해 분류되고 있고, 그 종류는 레이온(rayon)계, 폴리아크릴로니트릴(PAN)계, 피치(pitch)계, 증기성장 탄소섬유(Vapor growth carbon fiber)계가 있다[4]. 대부분의 탄소섬유는 PAN계 전구체를 사용하여 제조하며, PAN을 기반으로 한 탄소섬유는 저가형인 pitch, lignin을 전구체로 사용하는 것보다 강도가 높고 우수한 내열성과 탄화 수율이 높아 경제적으로도 뛰어나기 때문에 가장 많이 상용화되었다[5-7].

PAN계 탄소섬유를 제조하기 위해서는 섬유의 방사부터 안정화, 탄화, 흑연화 및 표면 처리 등의 여러 공정이 필수적이다. 이 공정 중에서 안정화 단계는 탄소섬유의 물리적 특성을 향상시키기 위해 매우 중요한 과정이다. 안정화 공정은 공기분위기 하에 200~300oC에서 수 시간 이상의 열처리를 통해 이루어지는데 이 공정에서 PAN 전구체는 고리화, 가교, 산화 반응 등을 겪으며 열적으로 안정된 사다리 구조의 oxi-PAN으로 전환된다. 높은 온도에서 긴 시간이 소비되는 안정화 공정은 상당한 비용과 많은 에너지를 소비하게 되는데, 이를 극복하기 위하여 공정시간을 줄이고 동시에 저 에너지를 사용하는 방법이 연구되고 있다[8,9]. 플라즈마, 마이크로웨이브 및 전자선 등의 에너지가 대안으로 논의되어 왔으며, 본 연구에서 사용되는 플라즈마 에너지원은 스스로가 방전되면서 산소 라디컬을 생성하여 고분자 내의 산화반응을 일으킬 수 있기 때문에[9], 안정화 공정에서 보조 에너지원으로 사용할 수 있을 것으로 기대하며 관련 연구의 필요성은 필연적이다.

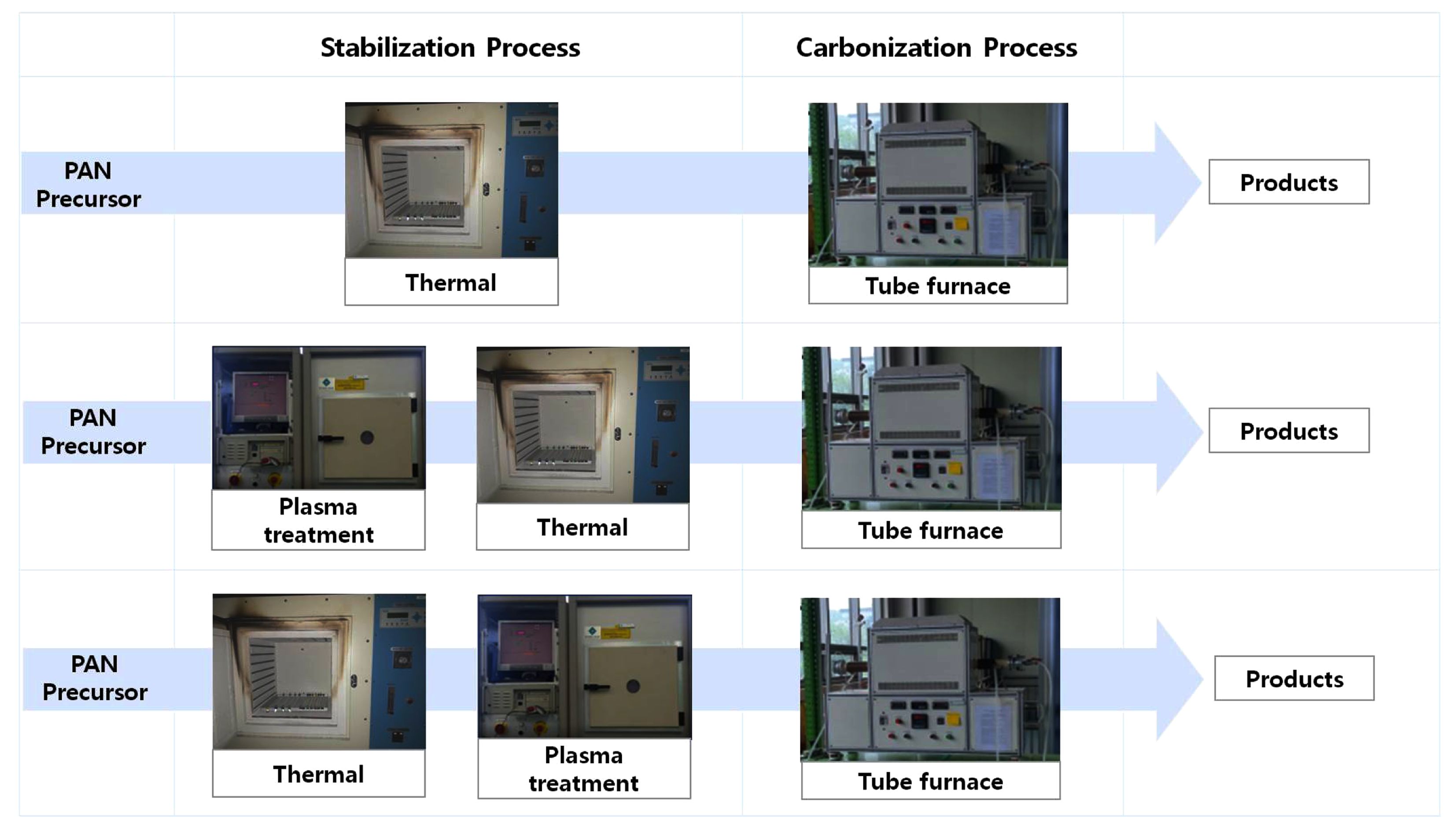

본 연구에서는 연속 대기압 플라즈마 장비를 이용하여 안정화 공정에서 열을 이용함과 동시에 전과 후에 플라즈마 처리를 함으로써 미치는 영향에 대해 연구하였다. FE-SEM을 이용하여 섬유의 모폴로지와 분자쇄의 구조적인 변화와 결정화도의 거동을 분석하기 위하여 푸리에 변환 적외선 분광기와 X-ray 회절분석기를 이용하였다. 또한 결정화도의 변화로 물리적 특성의 향상을 예상하였고, 실제로 단섬유 물성시험기로 강도를 측정한 결과 강도를 2배 이상 높일 수 있음을 확인하였다. 열 중량 분석기를 이용하여 열적 특성 또한 개선되는 것을 데이터화 하였으며, 이로써 탄화 수율의 향상을 기대할 수 있었다. Fig. 1은 플라즈마를 이용하여 탄소섬유를 제조하기 위한 본 연구의 순서를 나타낸 공정도이다.

|

Fig. 1 Schematic diagram of the experimental process to fabricate carbon fiber |

2.1 원료와 PAN 전구체 안정화/탄화 공정

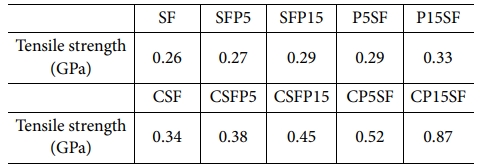

실험 재료로는 습식 방사를 이용하여 필라멘트로 방사된 PAN 전구체(12K, Jilin Tangu Carbon Fiber Co., China)를 사용하였다. 안정화는 열과 플라즈마 처리를 함께 진행하였으며, 열 안정화 공정은 박스형 안정화기에서 공기 분위기 상태로 240oC까지 분당 10oC의 속도로 승온 하였으며, 유지시간은 30분으로 설정하여 대기온도까지 서서히 냉각시켰다. 안정화 공정의 효율을 극대화 하기 위하여 연속 대기압 플라즈마 장치를 병행 하여 사용하였고, 플라즈마 처리 가스로는 O2, 가스량 12 sccm 그리고 400 W의 파워로 처리 시간을 각각 5분, 15분으로 설정한 후, 열 안정화 처리 전과 후에 실시하여 열 안정화로만 실시한 시료와 비교 실험을 하였다. 탄화 공정은 N2 분위기에서 700oC까지 분당 5oC의 속도로 승온하여 60분 동안 유지한 후, 대기온도까지 서서히 냉각시켰으며, 각 시료에 대한 각 공정과 시료명은 Table 1에 구분하여 나타내었다.

2.2 특성분석

PAN 전구체의 안정화/탄화 후의 섬유 형태 변화를 관찰하기 위하여 금으로 코팅하여 10 kV의 가속전압에서 전계 방상형 주사전자현미경(FE_SEM, SU8010, Hitachi Co.) 을 사용하여 각 시료들의 모폴로지를 관찰하였다.

플라즈마와 열 안정화 처리 과정을 가진 안정화 시료와 열처리 과정만 가진 안정화 시료들을 같은 공정으로 탄화한 후 화학적 구조변화를 알아보기 위하여 푸리에 변환 적외선 분광학(FT-IR spectrometer, Nicolet NEXUS, Thermo scientific Co.)를 사용하여 500~4000 cm-1까지 ATR 방법으로 분석하였다.

위와 동일한 시료의 구조적 변화를 살펴보기 위해 X-ray 회절분석법(XRD, X’PERT-PRO Powder, PANalytical Co.)으로 40 kV, 30 mA의 CuKa X-ray를 조사하여 스캔 속도를 분당 4°로, 10~50° 범위까지 측정하였다.

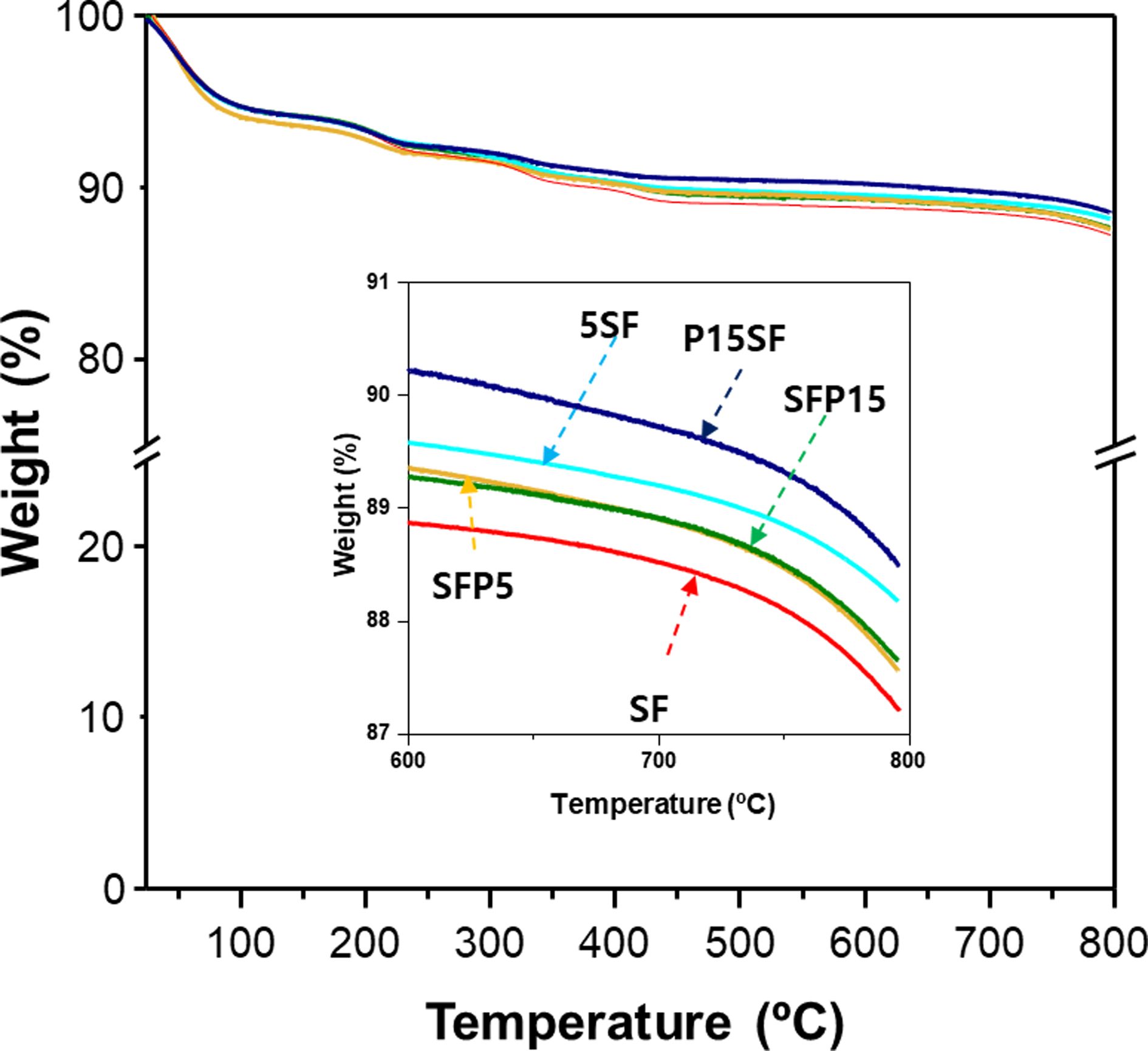

플라즈마와 열 안정화를 순차적으로 진행한 시료들과 열 안정화만 처리한 시료들의 특정온도에서의 잔류량을 확인하기 위해 열 중량분석기(TGA, Q500, TA Instruments Co.)를 이용하여 분당 10oC의 승온 속도로 N2 분위기 하에서 측정하였다.

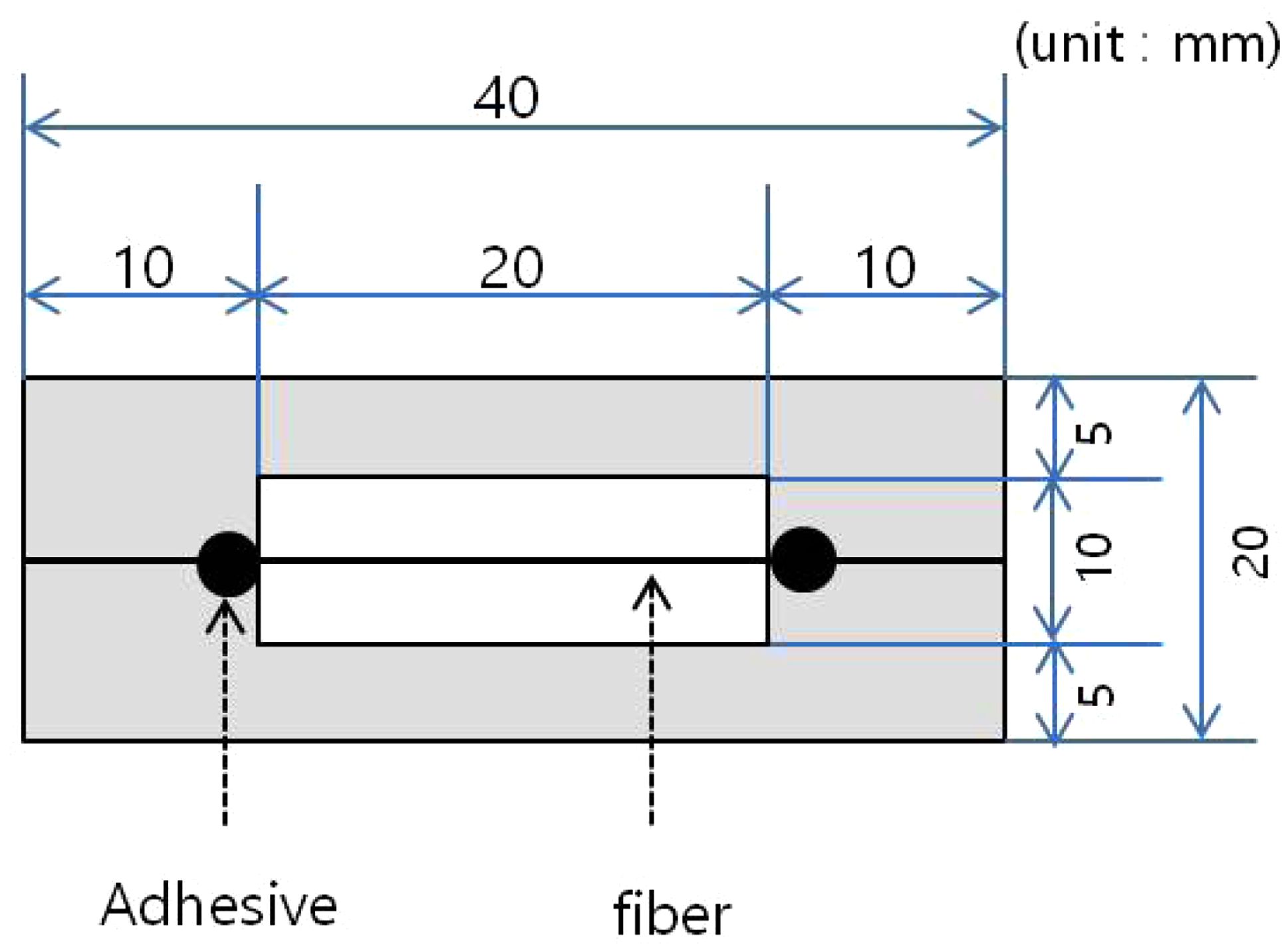

강도측정을 위하여 단섬유 물성시험기(FAVIMAT+, Textechno Co.)를 사용하였으며, 안정화/탄화 후 시료가 파단 될 때 갖는 최대하중과 신율을 측정하였으며, 최대 하중 값을 이용하여 인장강도를 구하였다. 인장강도를 구하기 위해서는 섬유의 직경을 측정해야 하는데 이는 SEM에 의하여 측정되었다. 단섬유 물성시험기의 시험속도는 2 mm/min, 시료의 길이는 20 mm, 각 시료마다 10개의 시편을 측정하였고, 그 결과는 평균값으로 나타내었다. 각 공정에서 얻은 시료들의 강도를 측정하기 위하여 인장 시험 편을 제작하여 측정하였으며, 그 시험 편은 Fig. 2와 같이 시료의 길이만큼 홈을 낸 다음에 단단한 종이 위에 섬유가 중앙에 위치할 수 있도록 반듯하게 놓은 다음에 접착제를 사용하여 양쪽을 고정하였으며, 분석 시, 종이의 양쪽을 절단하고 섬유만 힘을 받게 하여 분석하였다.

|

Fig. 2 Schematic diagram of fiber specimen |

3.1 안정화 섬유와 탄화 섬유의 모폴로지

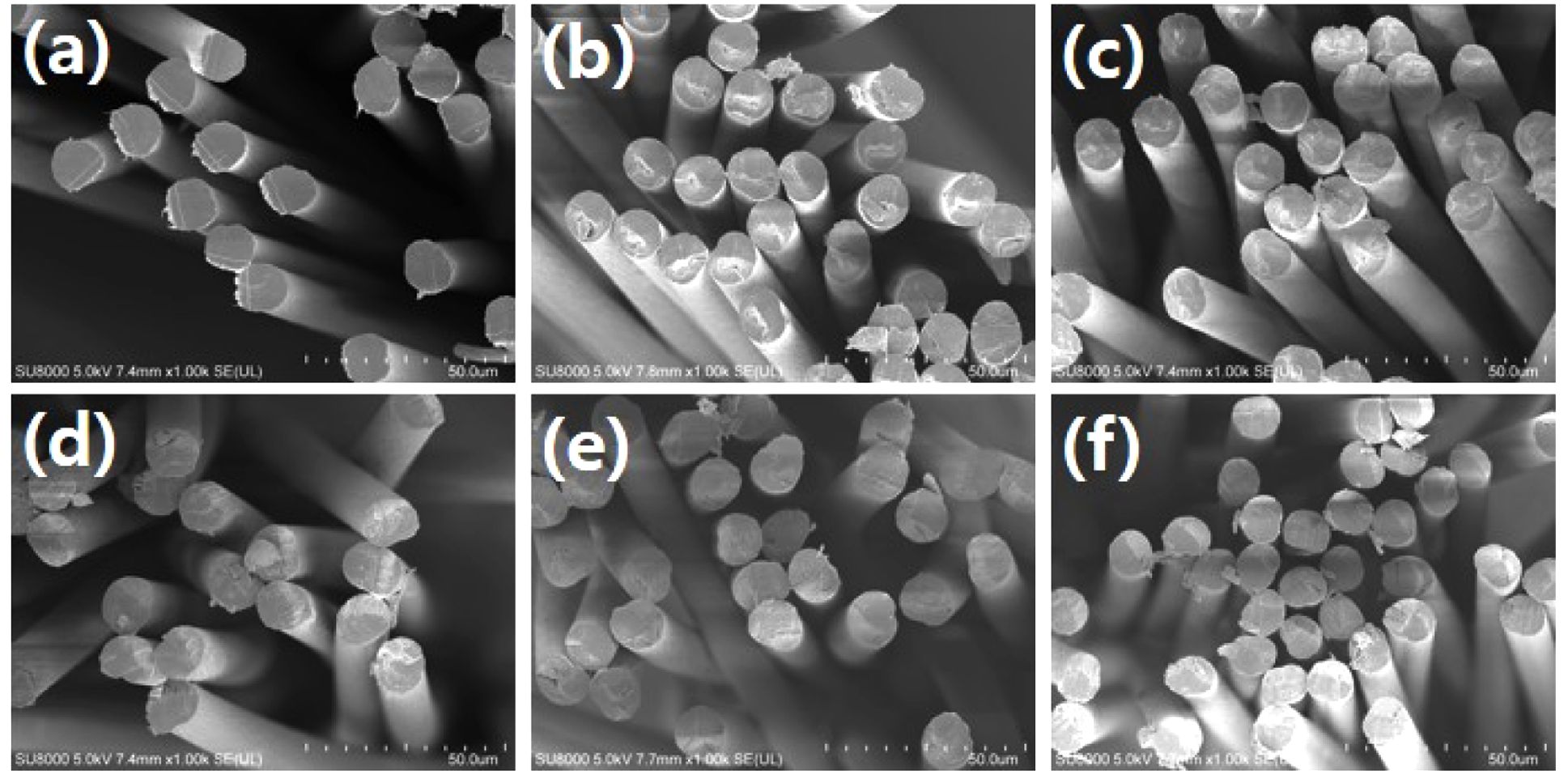

열 안정화 시료는 분당 10oC의 속도로 상온에서 240oC까지 승온하여 안정화를 실시하였으며, 플라즈마 공정 동반 시료는 열 안정화 공정의 전과 후에 각 5분, 10분 동안 플라즈마에 노출되었다. 안정화 후의 표면 특성은 Fig. 3에 나타냈으며, PAN 전구체와 비교하면 0~0.3 mm 정도의 미세한 수축이 발생한 것으로 보이지만 섬유 직경과 형태는 큰 변화가 없는 것으로 확인하였다.

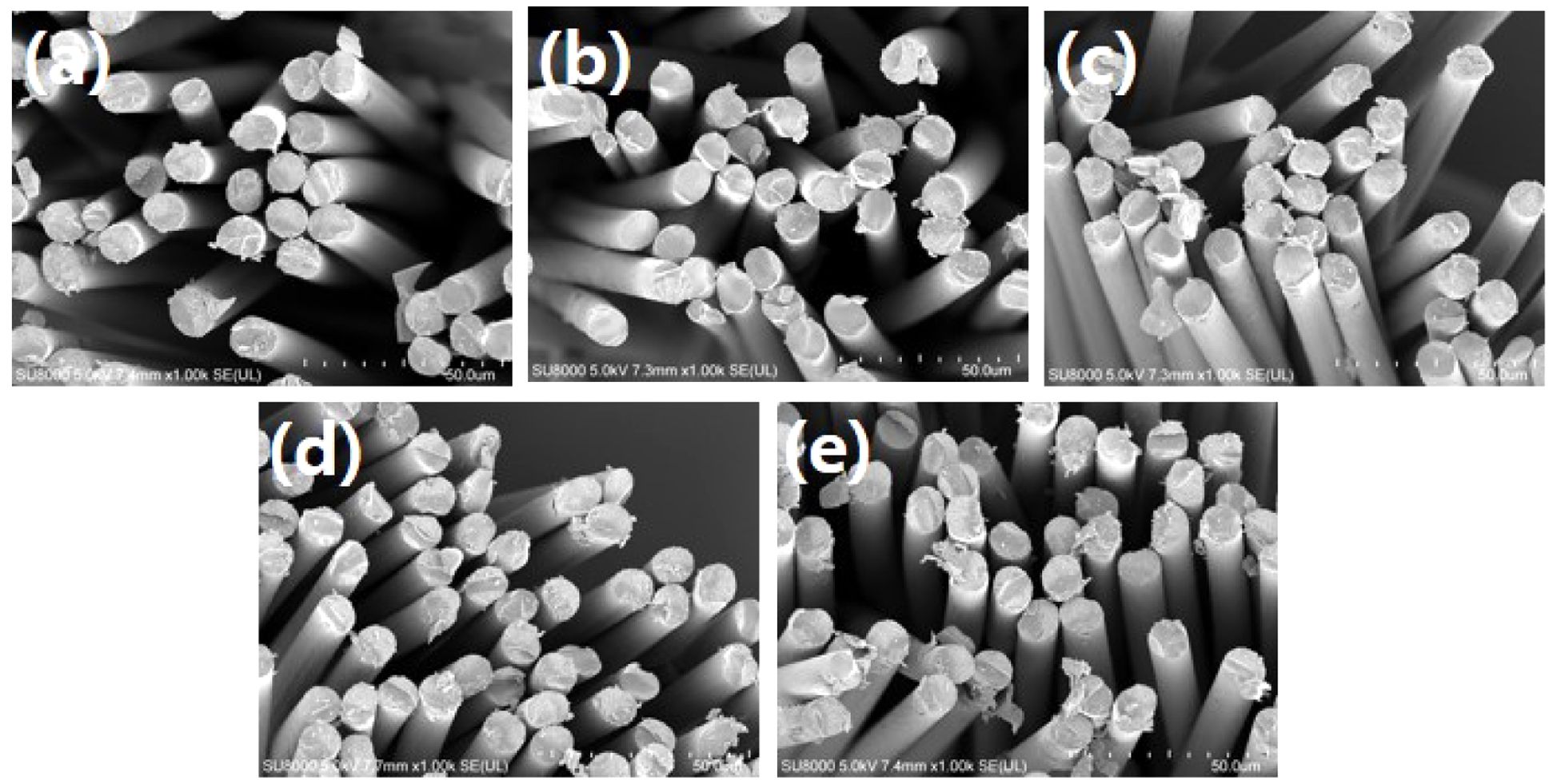

탄화공정은 분당 5oC의 속도로 상온에서 700oC까지 승온하여 1시간 유지 후, 서서히 실온 냉각되면서 진행되었으며 Fig. 4는 탄화 후의 섬유 단면의 이미지를 나타낸 것이다. 플라즈마를 도입한 안정화 공정과는 다르게 고온에 노출되면서 섬유 직경은 안정화된 PAN 섬유 대비 14% 내외의 수축이 발생하였으나 플라즈마에 의한 추가적인 수축은 발생하지 않는 것을 확인하였다. 길이방향의 수축율을 낮춤과 동시에 물리적 특성을 높이기 위하여 일정한 장력을 부여하여 탄화하였다.

3.2 안정화 섬유와 탄화 섬유의 구조적 특성

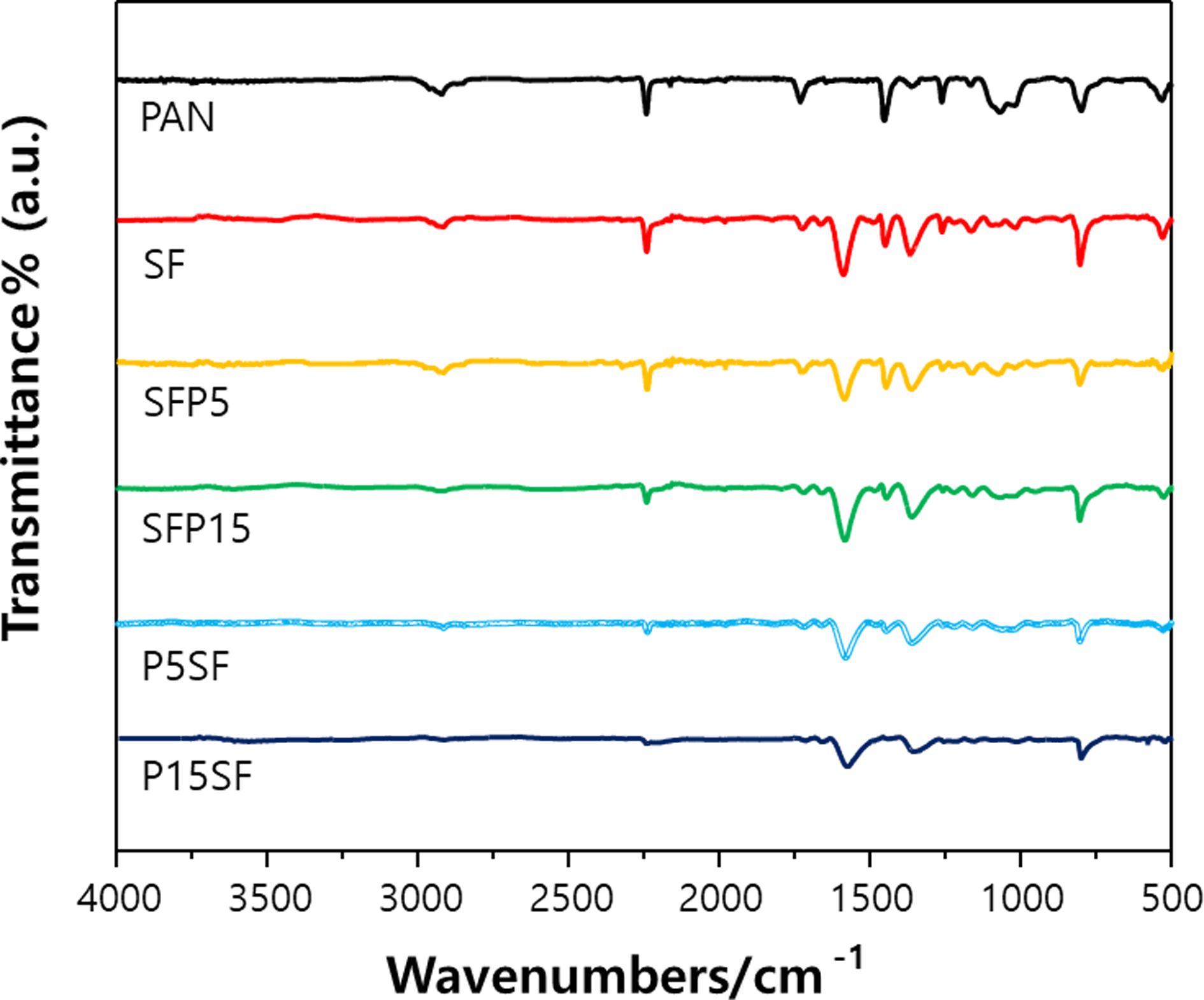

플라즈마 처리에 의한 구조적인 변화를 분석하기 위해 안정화 후의 각각의 시료와 탄화 공정 처리한 시료를 FT-IR로 분석하였으며 그 결과를 Fig. 5에 나타내었다.

PAN 전구체와 열 안정화 처리만 한 시료, 그리고 시간/순서 별 플라즈마 처리된 시료를 비교했을 때, PAN 전구체가 나타내는 2242 cm-1의 C≡N, 2939 cm-1, 1434 cm-1의 CH2 내 C-H 피크는 안정화 공정을 지나면서 강도가 점점 줄어들었고, 1580 cm-1의 C=N, 1358 cm-1의 CH 내 C-H 피크의 강도는 점점 증가하였다. 이는 PAN 전구체가 안정화되면서 C≡N에서 C=N 결합 구조로 변화하면서 방향족 고리가 형성됨을 나타낸다[10,11]. 열 안정화만 진행된 시료와 비교했을 때 플라즈마 처리된 시료의 안정화가 더 잘 이루어진 것으로 유추할 수 있으며, 특히 열 안정화 전에 플라즈마 처리를 한 시료 중 15분 동안 플라즈마에 노출된 안정화 시료의 그래프가 그 특성을 분명하게 나타내고 있다.

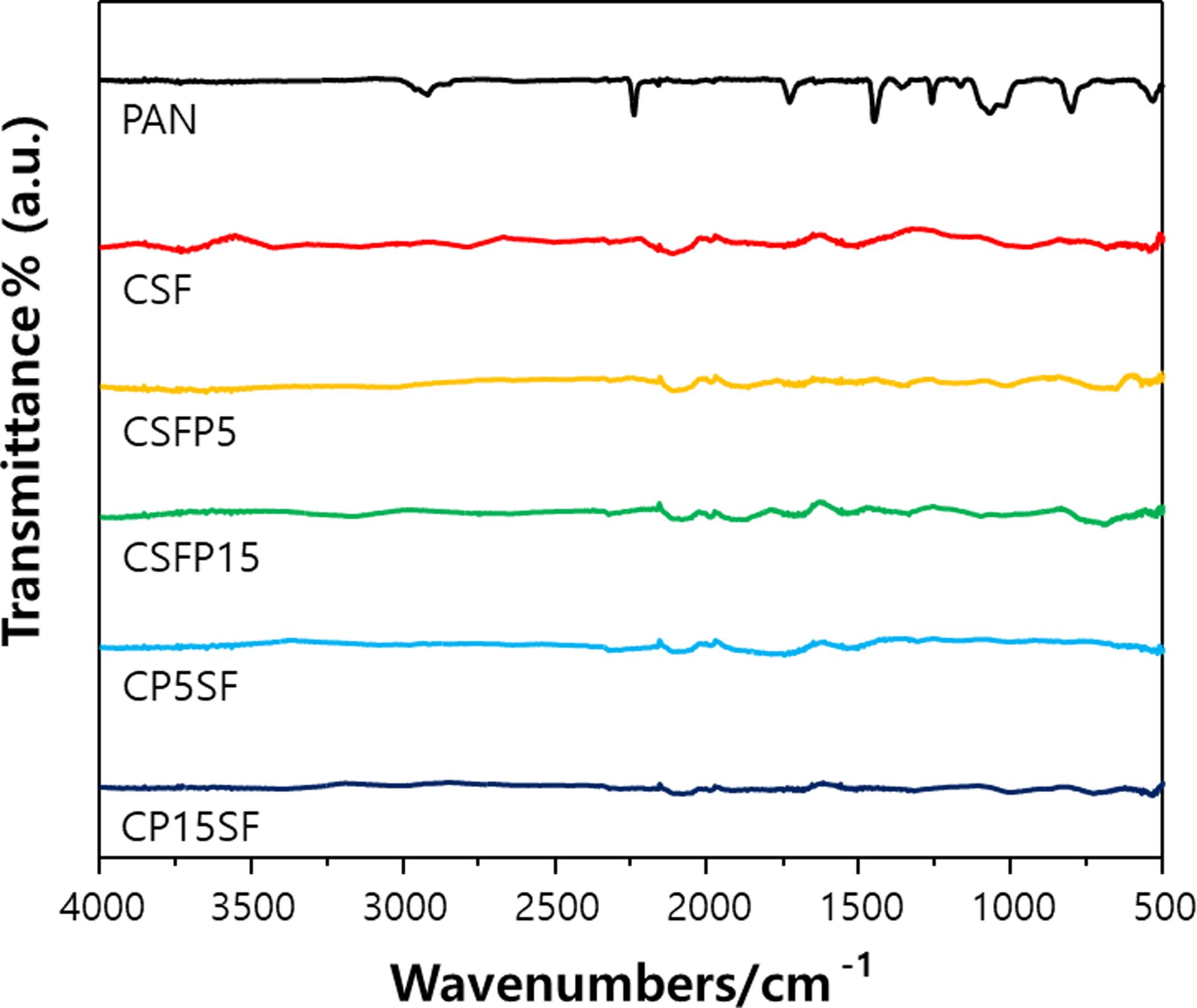

안정화 처리된 시료들을 탄화하여 FT-IR 분석 결과를 Fig. 6에 나타내었다. 탄소로 이루어진 생성물은 흡광도가 매우 높기 때문에 작용기가 거의 존재하지 않는다[12]. 이는 완전하게 탄소로만 이루어진 섬유일수록 ‘ㅡ’자 형태의 그래프로 나타내는데, 시료 중에서 최소한의 작용기가 존재하는 P15SF가 이 조건에 가장 부합한 것으로 보인다.

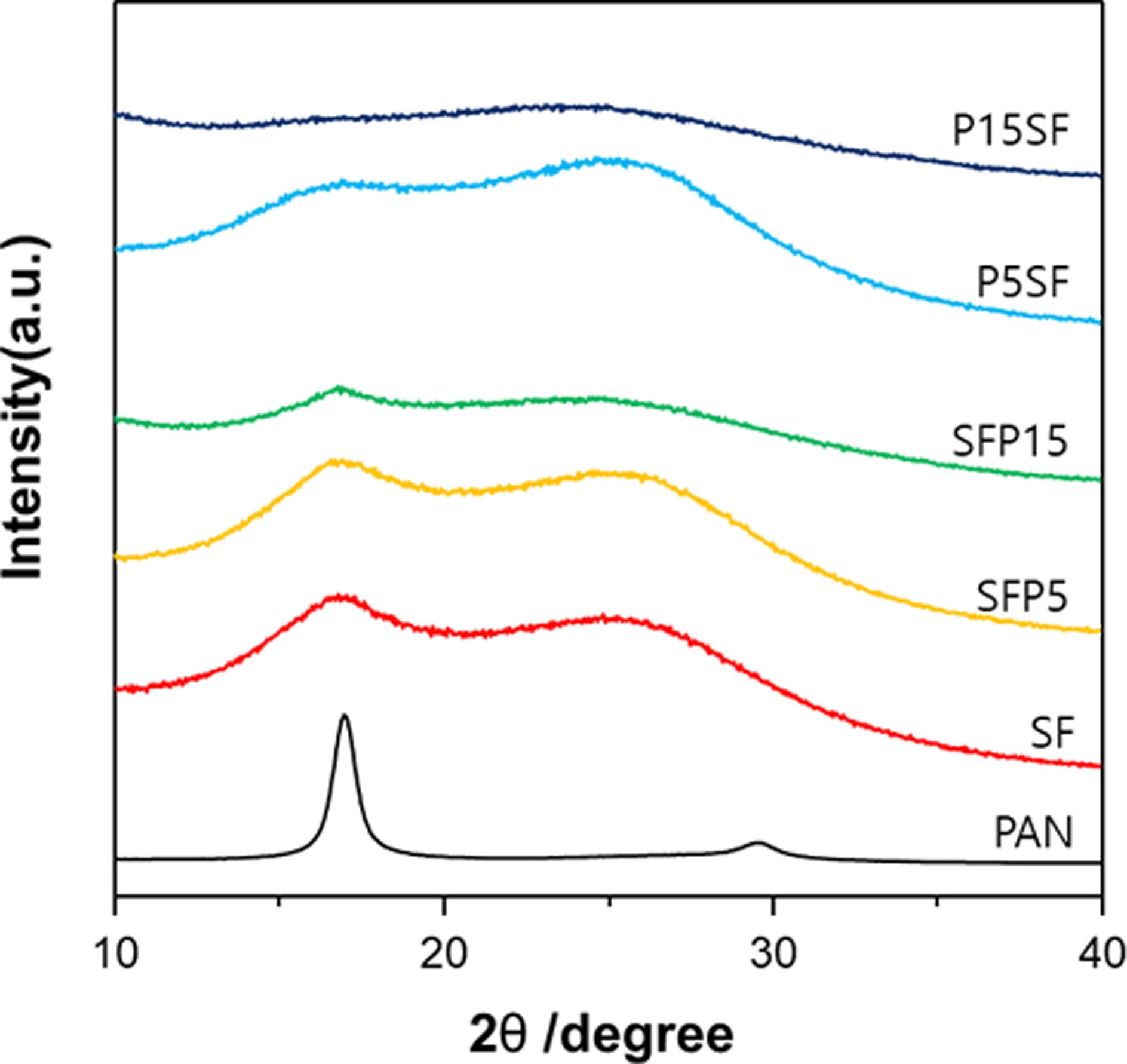

Fig. 7은 각 조건별로 안정화된 PAN 섬유의 X-선 회절의 분석 결과를 나타낸 것이다. 그래프에서 PAN 전구체는 2θ 값이 16.7°를 중심으로 강한 회절 피크와 29.3°를 중심으로 약한 회절피크를 보인다. 이 두 피크는 각각 (100), (110)의 결정 평면을 나타내는데 안정화가 잘 될수록 PAN 전구체의 결정구조가 점차 변화하여 (100), (110) 결정면인 두 개의 피크는 점점 줄어들고, 26.5°에서 (101)의 결정면이 배향되고 결정이 성장하기 때문에 회절 피크가 폭 넓게 발생되는 것을 알 수 있다[13].

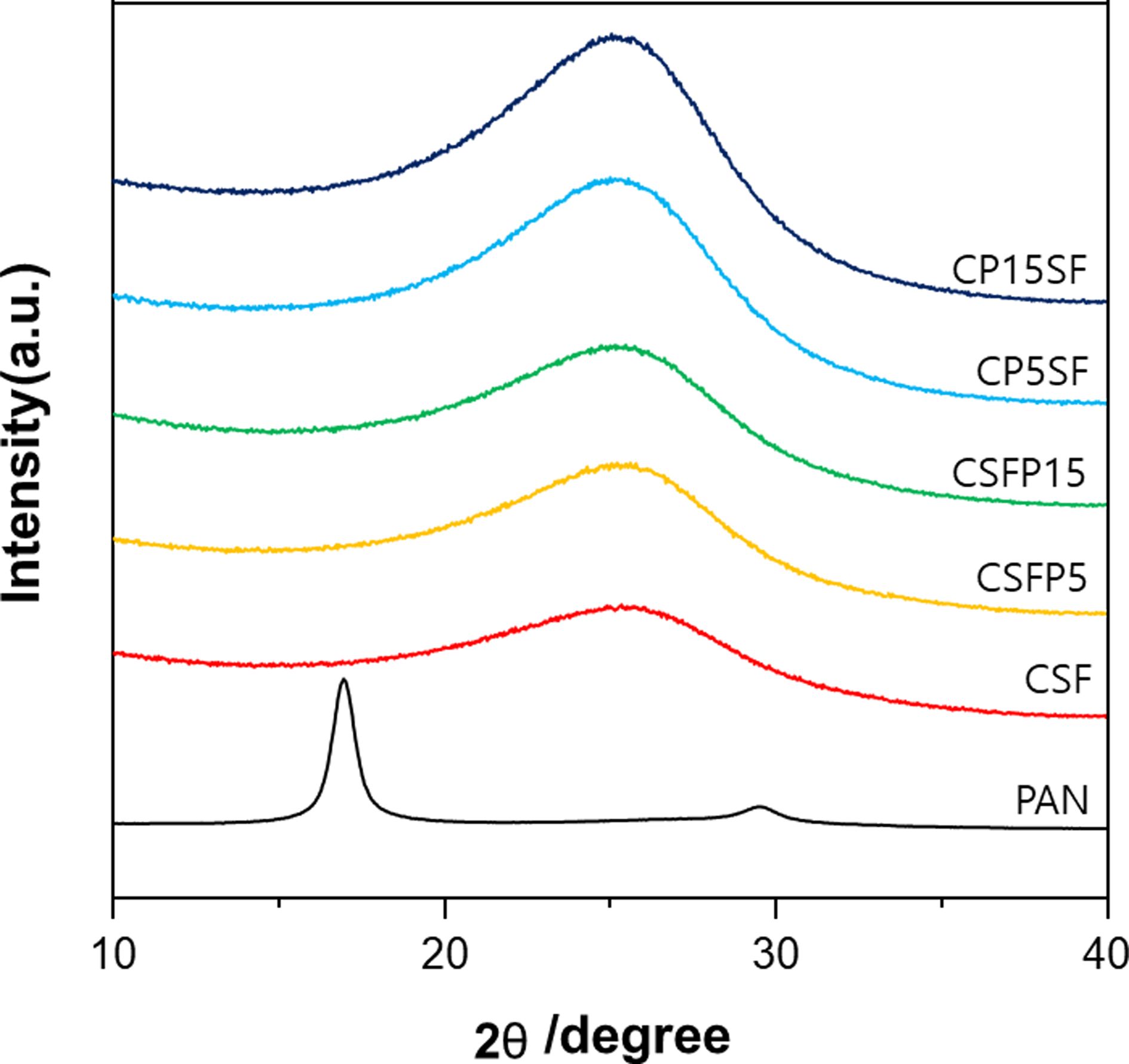

탄화 후, PAN 섬유의 X-선 회절 분석 결과를 Fig. 8에 나타내었다. 탄화 후 PAN 전구체가 갖는 두 가지의 고유피크 완전히 사라지고, 탄소섬유에서 나타나는 결정성 영역의 피크인 25.6°의 (002)면의 회절피크가 발생하였다. 이 회절피크는 Fig. 8에서 PAN 전구체의 그래프를 제외하고 아래에서 위의 그래프로 갈수록 피크의 강도가 높아지는 것을 볼 수 있다. 이 결과는 플라즈마 처리가 탄화 공정의 질까지 향상시켜 준다는 것을 유추할 수 있는 결과이다. 회절피크의 강도가 높아짐에 따라 결정화도가 증가하는데, 이는 물리적 특성도 증가시킬 수 있으며, 플라즈마 처리된 시료들에서 더 높은 물리적 특성을 가질 것이라 유추 해볼 수 있다[14].

3.3 안정화 후 열적 특성 및 탄화 수율

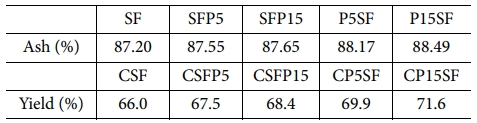

열 안정화 공정만으로 안정화된 시료와 열 안정화 전과 후에 플라즈마 공정을 도입한 시료들의 TGA 분석 결과를 Fig. 9에 나타내었다. 측정한 모든 시료는 실험 온도 내에서 저온에서 고온까지의 질량 감소 거동이 유사하였으며, 800oC에서의 잔류량을 살펴보면 다른 분석 결과에 매치되어 열 안정화 처리 전에 플라즈마에 노출 된 시료들에서 상대적으로 높은 잔류량을 나타냈으며, 그 중 15분 동안 플라즈마 처리된 시료가 가장 높은 잔류량을 가졌다. 이는 플라즈마 처리에 의한 안정화 공정은 열적 특성을 향상시킬 수 있는 가능성을 가지고 있다 볼 수 있다. 각 시료에 대한 잔류량과 실제 탄화공정 후의 시료들의 탄화 수율은 Table 2에 명시하였다. 700oC에서 계산 된 탄화 수율 보다 800oC에서의 TGA 그래프 상의 잔류량이 차이가 나는 이유는 안정화/탄화 공정을 지나면서 중량 측정을 하는 동안 시료가 이동되면서 중량이 줄어들었기 때문이다. TGA 분석 후 시료의 잔류량에서 볼 수 있듯이 플라즈마 처리를 동반한 안정화 공정을 거친 시료는 오직 열처리로만 안정화 된 시료보다 탄화 시에 높은 탄화 수율의 탄소 섬유를 얻을 수 있다고 기대 할 수 있다. 실제로도 CSF 대비 CP15SF의 시료의 탄화 수율은 약 7.8% 정도 향상됨을 확인할 수 있었다.

3.4 안정화/탄화 후 물리적 특성 변화 연구

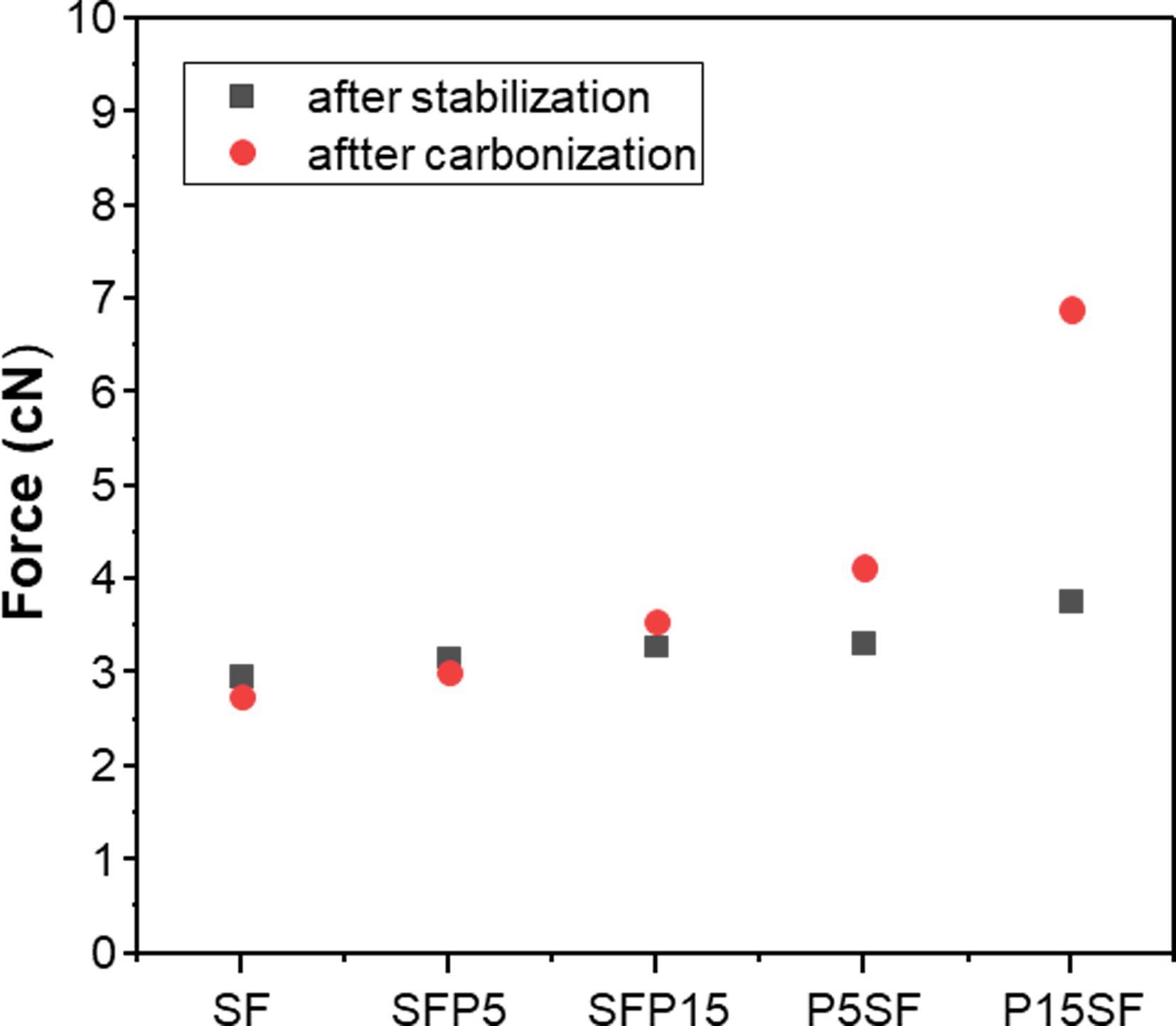

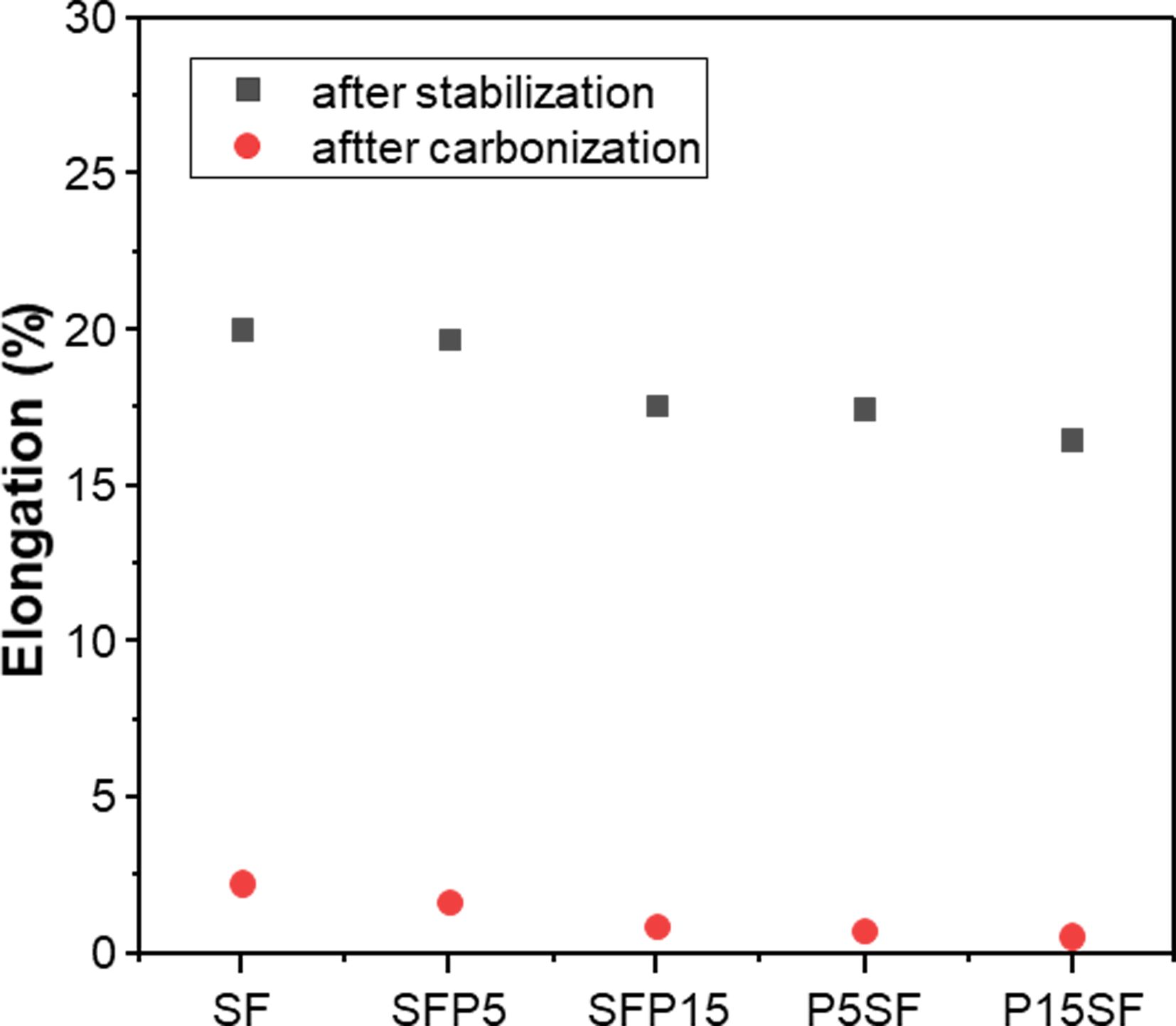

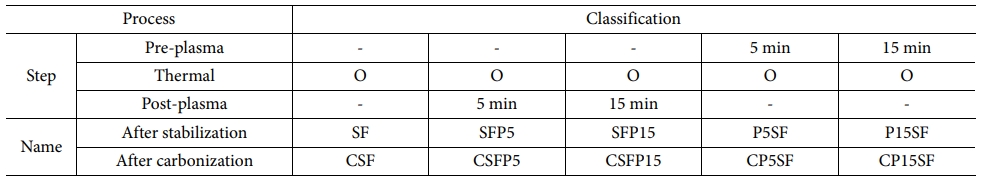

각 공정 별로 얻어진 섬유들의 물리적 특성이 결과를 안정화/탄화 후의 각 시료들 최대강도, 신율, 인장강도를 그래프와 표로 나타내었다.

Fig. 10은 각 시료들의 섬유가 절단 될 때까지의 최대 하중을 그래프로 나타내었는데, 이 결과에서 안정화 후의 시료는 열 안정화로만 처리한 시료보다 플라즈마 처리를 함께 한 시료들에서 최대 0.81 cN까지 상승하는 것을 볼 수 있으며, 이를 탄화하였을 때에는 4.13 cN까지 향상되는 것을 확인할 수 있었다. Fig. 10은 섬유의 직경이 고려 되지 않았으므로 최대 하중을 섬유의 직경으로 나누어 인장 강도로 변환 하였으며 변환된 데이터는 Table 3에 표로 정리하였다. 인장강도는 열 안정화만 처리된 시료는 탄화 후 0.34 GPa의 값을 갖고 플라즈마까지 처리된 시료들은 그 보다 더 높은 값이 측정되었으며, 그 중에서도 열 안정화 후에 처리한 시료 대비 전에 처리 과정을 겪은 시료가 높은 결과 값을 나타냈으며, 5분 보다 15분 처리한 시료에서 0.87 GPa로 계산되어 기존의 열 안정화 공정 보다 2배 이상의 높은 인장강도를 얻을 수 있다는 결과를 나타냈다.

이는 플라즈마 공정이 PAN 전구체가 안정화 과정에서 C≡N 구조의 삼중결합을 깨고 시안기가 탄소끼리 연결하는 결합구조를 갖게 하는 데에도 영향을 주지만 동시에 질소 분위기하에서 탄소에 붙어 있던 수소가 탈락되면서 방향족 고리형 구조로 변화 하는 탄화과정에 더 큰 영향을 미치는 것으로 해석할 수 있다. Fig. 11은 섬유가 절단 되었을 때, 신율을 그래프화 하였는데, 강도가 높았던 시료에서 상대적으로 신율이 낮아지는 것을 확인할 수 있었다.

|

Fig. 3 FE-SEM images of (a) PAN precursor and stabilized PAN fibers; (b) SF, (c) P5SF, (d) P15SF, (e) SFP5 and (f) SFP15 |

|

Fig. 4 FE-SEM images after carbonization process; (a) CSF, (b) CP5SF, (c) CP15SF, (d) CSFP5 and (e) CSFP15 |

|

Fig. 5 FT-IR spectra of PAN precursor and stabilized PAN fibers |

|

Fig. 6 FT-IR spectra of PAN precursor and carbonized PAN fibers |

|

Fig. 7 XRD curves of PAN precursor and stabilized PAN fibers |

|

Fig. 8 XRD curves of PAN precursor and carbonized PAN fibers |

|

Fig. 9 TGA graphs of stabilized PAN fibers |

|

Fig. 10 Tensile force of stabilized and carbonized PAN fibers |

|

Fig. 11 Elongation of stabilized and carbonized PAN fibers |

|

Table 2 Residue of stabilized samples after TGA analysis and carbonization yield |

*Yield: Carbonization yield. |

|

Table 3 Tensile strength of samples after stabilization and carbonization process |

본 연구에서는 기존에 열처리로 안정화를 하였기 때문에 많은 시간과 높은 에너지를 사용하였지만, 플라즈마를 보조적으로 함께 처리하면서 시간과 에너지를 줄일 수 있다는 긍정적인 결과로 분석되었으며, 다음과 같은 주요한 결론을 얻을 수 있었다.

플라즈마 처리를 동반 하여도 섬유의 수축을 추가적으로 일으키거나 섬유의 모폴로지에 변형을 일으키지 않았으며, 구조적인 분석 결과에서 플라즈마가 주는 영향은 PAN 전구체의 안정화/탄화 과정에서 결정화도가 높아지거나 분자쇄의 작용기가 최소로 존재하는 등 화학구조가 기대하는 방향으로 변화하였음을 확인하였다.

또한 열적 특성 결과에서도 플라즈마 안정화 공정을 도입했을 시, 탄화 수율을 높일 수 있을 공정으로 기대되었으며, 단섬유 물성시험기를 통하여 인장강도를 확인한 결과 기존 방법의 안정화 공정 대비 2배 이상의 높은 결과를 얻을 수 있었다.

이로써 플라즈마 공정을 도입하여 탄소섬유를 제조한다면 섬유의 모폴로지에 영향을 주지 않고 다양한 장점을 가진 탄소 섬유를 생산할 수 있을 것으로 기대한다.

본 연구는 산업소재핵심기술개발사업의 지원을 받아 수행된 연구임(과제번호 2000207).

- 1. Holmes, M., “Continued Growth for European GRP Market,” Reinforced Plastics, Vol. 58, No. 6, 2014, pp. 28-30.

-

- 2. Fitzer, E., “Pan-based Carbon Fibers—present State and Trend of the Technology from the Viewpoint of Possibilities and Limits to Influence and to Control the Fiber Properties by the Process Parameters,” Carbon, Vol. 27, No. 5, 1989, pp. 621-645.

-

- 3. Morgan, P., Carbon Fibers and Their Composite, Reinforced Plastics, Boca Raton, Taylor & Francis, U.S, 2015.

- 4. Kim, B.A., Moon, C.K., and Choi, Y.M., “Effect of Heat Treatment on the Mechanical Properties of Carbon Fiber,” Journal of the Korean Society for Power System Engineering, Vol. 21, No. 1, 2017, pp. 11-17.

-

- 5. Rahaman, M.S.A., Ismail, A.F., and Mustafa, A., “A Review of Heat Treatment on Polyacrylonitrile Fiber,” Polymer Degradation and Stability, Vol. 92, No. 8, 2007, pp. 1421

-

- 6. Chand, S., “Review Carbon Fibers for Composites,” Journal of Materials Science, Vol. 35, 2000, pp. 1303-1331.

-

- 7. Wangxi, Z., Jie, L., and Gang, W., “Evolution of Structure and Properties of PAN Precursors during Their Conversion to Carbon Fibers,” Carbon, Vol. 41, No. 14, 2013, pp. 2805-2812.

-

- 8. Lee, S.W., Lee, H.Y., Jang, S.Y., Jo, S.M., Lee, H.S., Choe, W.H., and Lee, S.H., “Efficient Preparation of Carbon Fibers Using Plasma Assisted Stabilization,” Carbon, Vol. 55, 2013, pp. 361-365.

-

- 9. Paulauskas, F.L., White, T.L., and Sherman, D.M., “Apparatus and Method for Oxidation and Stabilization of Polymeric Materials”, U. S. Patent 2009, 0263295.

- 10. Ji, M., Wang, C., Bai, Y., Yu, M., and Wang, Y., “Structural Evolution of Polyacrylonitrile Precursor Fibers during Preoxidation and Carbonization,” Polymer Bulletin, Vol. 59, 2007, pp. 527-536.

-

- 11. Dalton, S., Heatley, F., and Budd, P.M., “Thermal Stabilization of Polyacrylonitrile Fibres,” Polymer, Vol. 40, No. 20, 1999, pp. 5531-5543.

-

- 12. Arshad, S.N., Naraghi, M., and Chasiotis, I., “Strong Carbon Nanofibers from Electrospun Polyacrylonitrile,” Carbon, Vol. 49, No. 5, 2011, pp. 1710-1719.

-

- 13. Mathur, R.B., Bahl, O.P., and Mittal, J., “Advances in the Development of High-performance Carbon Fibres from Pan Precursor,” Composites Science and Technology, Vol. 51, No. 2, 1994, pp. 223-230.

- 14. Ismail, M.K., “On the Reactivity, Structure and Porosity of Carbon Fibers and Fabrics,” Carbon, Vol. 29, No. 6, 1991, pp. 777-792.

-

This Article

This Article

-

2021; 34(1): 23-29

Published on Feb 28, 2021

- 10.7234/composres.2021.34.1.023

- Received on Nov 15, 2020

- Revised on Dec 25, 2020

- Accepted on Feb 5, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Yeong-Og Choi

-

Korea Institute of Industrial Technology, Ansan, Korea

- E-mail: yochoi@kitech.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.