- Study on Microstructure and Physical Properties of PUF by the Impeller Type of Agitator

Chae-Rim Lee*, Jung Soo Kim*, Byeongho Park*, Moon-Kwang Um*, Teahoon Park*†

* Carbon Composite Department, Korea Institute of Materials Science (KIMS), Changwon 51508, Korea

- 교반기의 임펠러 형태에 따른 폴리우레탄 폼의 미세구조와 물성 연구

이채림*· 김정수*· 박병호*· 엄문광*· 박태훈*†

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Polyurethane foam (PUF) can be manufactured in soft, semi-rigid, and hard forms, so it is used in various fields industrially. Among them, rigid PUF has excellent mechanical properties and low thermal conductivity, and is used as a thermal insulation material for buildings and as a cold insulation material in the natural gas transportation field. In this field, there is a steady demand on higher mechanical strength and lower thermal conductivity. In this study, a rigid PUF was manufactured, and the microstructure and physical properties were studied according to the impeller type (propeller, dispersed turbine) of the agitator. Through FE-SEM and Micro-CT analysis, it was confirmed that the average pore size of the foam manufactured with the dispersed turbine was 21.5% smaller than that of the pore made by the propeller. The compressive strength was improved by 15.4%, and the thermal conductivity decreased by 3.1% in the foam with small pores. This result can be utilized for fabricating PUF composites

폴리우레탄폼(PUF)은 연질, 반경질, 경질 형태로 제작이 가능하여 산업적으로 다양한 분야에서 활용되고 있다. 그 중에서도 경질 폴리우레탄폼은 우수한 기계적 특성과 낮은 열전도도를 가지고 있어, 건축물의 단열재와 천연가스 운수송 분야에서 보냉재로 사용되고 있다. 해당 분야에서는 기계적 강도는 높이고 열전도도는 낮추고자 하는 기술적 수요가 꾸준히 요구되고 있다. 본 연구에서는 경질 폴리우레탄폼을 제작하고, 교반기의 임펠러 형태 (Propeller, Dispersed turbine)에 따른 폼의 미세구조와 물성 변화를 연구하였다. FE-SEM 이미지 및 Micro-CT 분석을 통해 Dispersed turbine으로 제조한 폼의 평균 기공 크기가 Propeller로 제조한 기공보다 21.5% 작은 것을 확인하였다. 압축 강도는 작은 기공을 가진 폼에서 15.4% 향상되었고, 열전도도는 3.1% 감소하였다. 이러한 결과는 PUF 복합재 제조에 활용될 수 있다

Keywords: 폴리우레탄폼(Polyurethane foam), 분산형 터빈(Dispersed turbine), 기공 구조(Cell structure)

우레탄결합은 하이드록시기(-OH)를 갖는 알콜과 이소시아네이트기(-N=C=O)를 갖는 이소시아네이트의 반응을 통해 형성되며, 반복적으로 결합이 이루어진 화합물을 폴리우레탄이라고 한다. 일반적으로 폴리올을 주성분으로 하는 soft segment와 디이소시아네이트의 벤젠 고리가 형성하는 hard segment 구조로 구성되고 폼의 형태로 산업분야에서 많이 사용되고 있다. 폼을 제조하기 위한 발포제로는 펜탄계 탄화수소 화합물, 불화탄화수소 화합물(HFC), 물이 있으며 본 실험에서는 친환경 화학적 발포제인 물을 사용하여 발포체를 형성하였다[1]. 물을 발포제로 사용하게 되면, 반응 시작 시 물과 이소시아네이트 그룹이 반응하여 아민과 이산화탄소를 생성한다. 생성된 아민이 이소시아네이트와 반응하면 우레아 결합이 형성되고 과잉의 이소시아네이트를 통해 알로파네이트, 뷰렛과 같은 부가 반응이 일어날 수 있다[2,3].

폴리우레탄폼은 반응물의 종류와 방법에 따라 크게 연질, 반경질, 경질 폴리우레탄폼의 다양한 물성을 갖는다[4]. 연질 폴리우레탄폼은 Open cell 구조로 이루어져 공기투과성, 복원력의 장점을 가지며 자동차 내장재, 포장재의 완충제로 사용되고 있다[5]. 반면, 경질 폴리우레탄폼은 셀의 구조가 독립적으로 형성되어 낮은 열전도도를 갖는 Closed cell로 구성된다. 이처럼 단열성과 경량성의 장점을 가진 경질 폴리우레탄폼은 냉장고, 건축 및 선박 분야의 단열재로 사용되며, 기계적 물성과 단열성을 높이기 위한 연구가 계속 진행되고 있다[6,7].

단열효과는 열전도도 결과로 파악할 수 있으며, 폴리우레탄폼의 열전도도는 발포제 종류, 고체 고분자 자체의 성능, 셀의 크기에 의해 영향을 받는다. 발포제와 고체 고분자가 일정할 경우, 폼의 셀 크기에 의해 열전도도가 달라지게 된다. 이때, 폼 내부 셀의 크기가 작고 균일할수록 열전도도가 낮아져 단열효과에 좋은 것으로 알려져 있다[8].

본 연구는 동일한 재료 조성에서 교반기의 임펠러 종류에 따른 경질 폴리우레탄폼의 미세구조 차이로부터 수행되었다. 경질 폴리우레탄폼 제조에서 교반기 타입에 관한 연구는 거의 논의되지 않았으며 미세구조의 변화가 폼의 기계적 강도와 열전도도 특성에 영향을 주는지 확인하였다. Propeller와 Dispersed turbine으로 제조된 폼은 모두 비슷한 밀도를 형성하였고, 기공의 크기와 균일도에 의해 물성이 달라지는 것으로 해석될 수 있다. 이러한 결과를 통해 폼의 성능과 미세구조의 연관성을 파악하였고 폼을 제조하는 데 적합한 조건을 찾을 수 있었다.

2.1 실험 재료

본 실험에서 폴리올은 KPX 케미칼의 GP-400 제품을 사용하였고, 이소시아네이트는 HUNTSMAN 사의 S5005 제품인 4,4'-diphenylmethane diisocyanate (MDI)를 사용하였다. 발포제는 화학적 발포제인 물을 사용하여 CO2를 생성하였으며, 정포제는 새한실리켐의 OFX-0193 제품을, 촉매는 Dibutyltin Dilaurate를 이용하였다.

2.2 시험편 제조

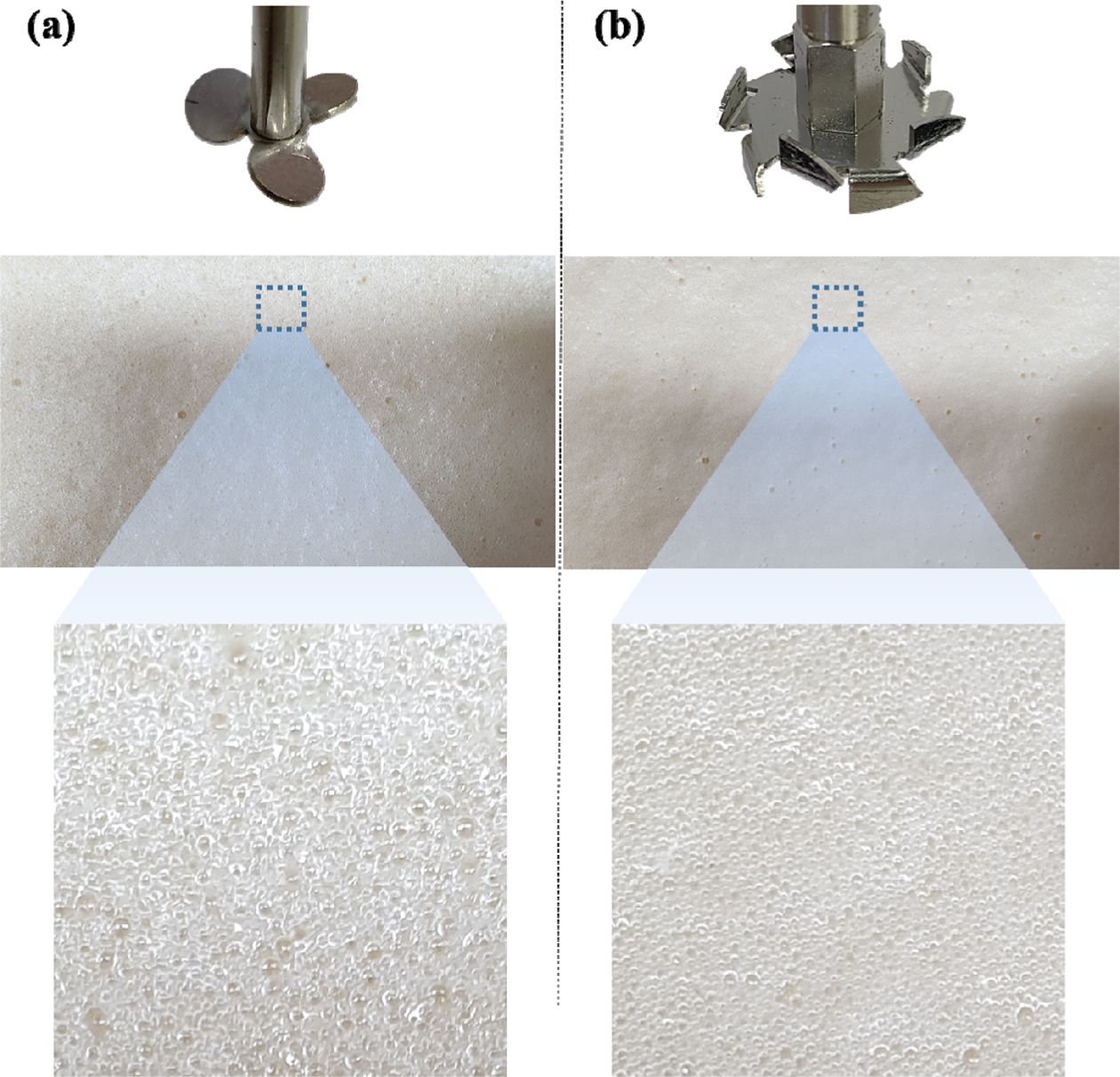

경질 폴리우레탄폼을 합성하기 위해 폴리올과 발포제, 정포제, 사슬연장제, 촉매를 Planetary mixer로 사전에 혼합한 후, polymeric MDI를 첨가하였다. 이때, MDI와 폴리올의 반응 비율에 따라 물성이 달라지며, NCO/OH의 비를 1.1로 계산하여 넣어주었다. 교반기의 속도는 3000 rpm으로 고정하고 Propeller와 Dispersed turbine 타입에서 10초 동안 교반시켰으며, 타입 형태는 Fig. 1에 사진으로 나타내었다. 제조된 경질 폴리우레탄폼은 상온에서 일주일간 안정화 시간을 두었고, 압축강도와 열전도도 측정을 위해 50 × 50 × 25 mm3 크기로 가공하여 물성을 분석하였다.

Propeller의 경우 블레이드 지름은 27 mm, 높이는 7 mm이며, Dispersed turbine은 40 mm의 지름과 12 mm의 높이를 가진 블레이드를 사용하였다. 이는 임펠러의 형태와 규격에 따라 Power number 값이 바뀌므로 다른 크기의 블레이드를 선정하였다.

Power number는 관성력에 대한 저항력을 나타내는 무차원 수로, 교반기가 사용하는 동력의 정도를 나타낸다. Propeller는 유체와의 접촉 면적이 증가하고 높은 저항력을 가져 많은 동력이 필요하며, Dispersed turbine보다 높은 Power number를 가진다[9]. 낮은 동력이 사용되는 Dispersed turbine과 폼의 특성 분석을 비교하기 위해, 비슷한 동력이 사용되는 조건을 가정하여 블레이드 지름이 작은 Propeller로 폼을 제조하였다.

2.3 실험 장비

발포된 경질 폴리우레탄폼의 기공 구조와 크기를 파악하기 위해 주사 전자 현미경(FE-SEM JSM-6700F, JEOL)을 사용하였다. 25배율로 촬영하여 발포 방향과 발포 방향에서 수직으로 바라본 폼의 미세구조를 관찰하였다. 또한, X-ray를 투과시켜 시편의 3차원적 입체 영상을 얻는 Micro-CT(vtomex m300, GE SENSING & INSPECTION TECHNOLOGIES GMBH)는 폼 내부에 분포된 기공의 직경 크기를 파악하는데 활용되었다. 압축강도 실험은 INSTRON 사의 5882 만능재료시험기로 평가하였고, ASTM D 1621 규격에 따라 2.5 mm/min의 속도로 진행되었다. 시료의 화학 구조는 감쇠전반사법(attenuated total reflection, ATR)을 이용한 적외선 분광계(Nicolet iS10, Thermo Fisher Scientific)를 통해 확인하였다. 4000~700 cm-1의 범위에서 분석하였고, 4 cm-1의 분해능(resolution)으로 32회 스캔을 하였다.

경질 폴리우레탄폼의 열출입을 측정하는 DSC 분석은 Q2000 (TA Instruments)을 이용하여 50 mL/min의 아르곤 가스 분위기에서 진행되었다. 시료는 Tzero Aluminum pan에 약 3.4 mg을 넣어주었으며, 10oC/min의 속도로 열을 공급하여 -70~270oC 온도 범위에서 측정하였다. TGA 분석은 Air 가스 하에서 Discovery TGA 55 (TA Instruments)를 사용하여 시편의 열분해 과정을 관찰하였고, 약 5-6 mg의 경질 폴리우레탄폼을 10oC/min의 속도로 상온에서 700oC까지 가열하였다. 폼의 열전도도 측정은 Hot Disk의 TPS 3500을 사용하여 분석하였다. Transient Plane Source 법으로 측정되며, 상온에서 5번의 테스트를 진행하여 한 개 시편의 열전도도 평균값을 얻었다.

|

Fig. 1 Photographs of (a) propeller and (b) dispersed turbine type and exterior surface of the PUF |

3.1 미세구조 분석

Fig. 1에서 교반기의 임펠러 형태(Propeller, Dispersed turbine)에 따른 경질 폴리우레탄폼의 표면 기공 모습을 확인하였다. 동일한 조성과 교반 속도에서 타입 종류에 의해 기공 형상이 다르게 나타났으며, Propeller를 사용하여 제조한 폼이 Dispersed turbine으로 제조한 폼보다 큰 기공을 형성하였다. 이는 Dispersed turbine 형태의 교반 과정에서 발생되는 미세 기공들이 우레탄의 빠른 중합 과정 중, 내부에서 그대로 폼 형태로 만들어지기 때문이다.

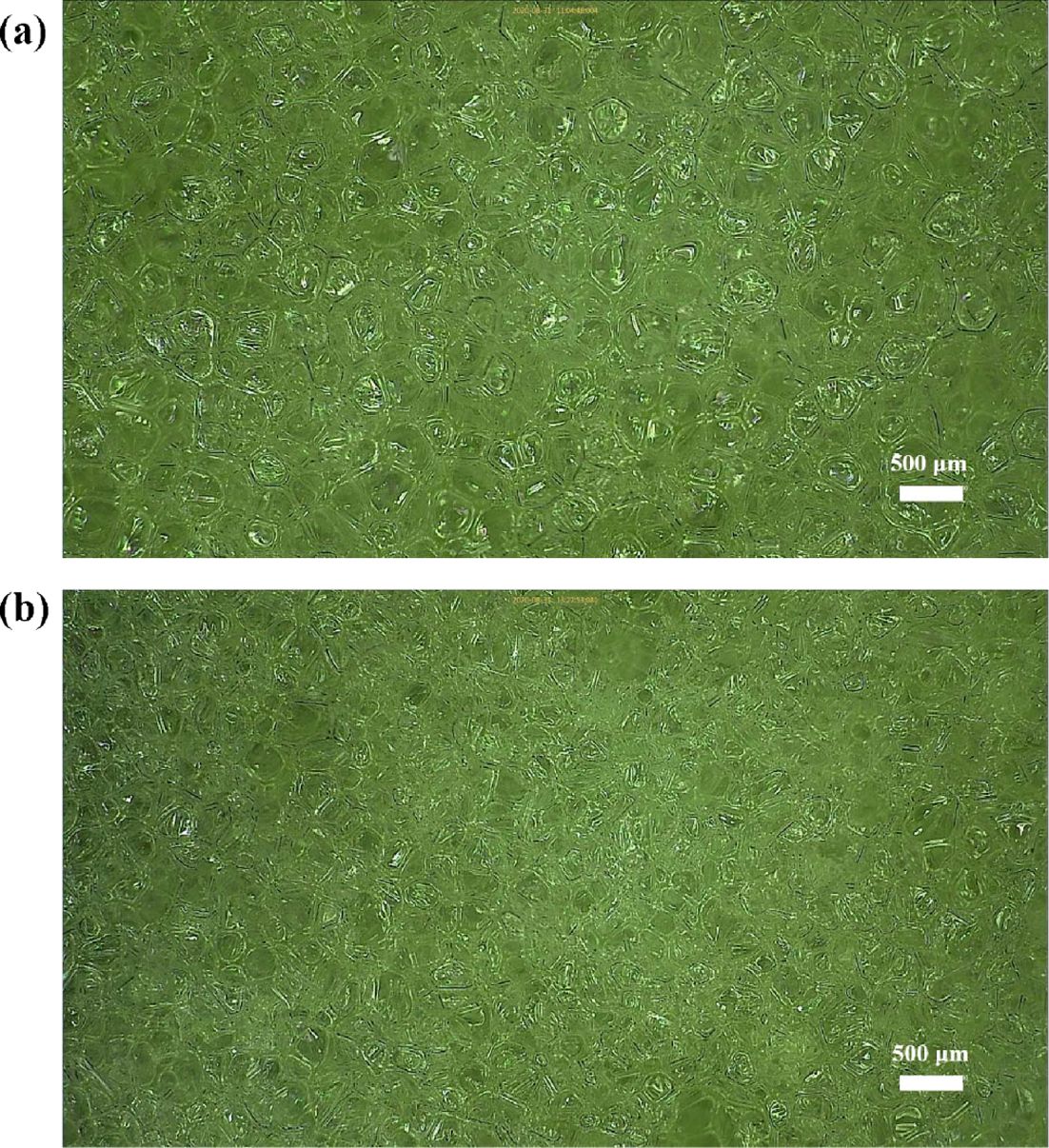

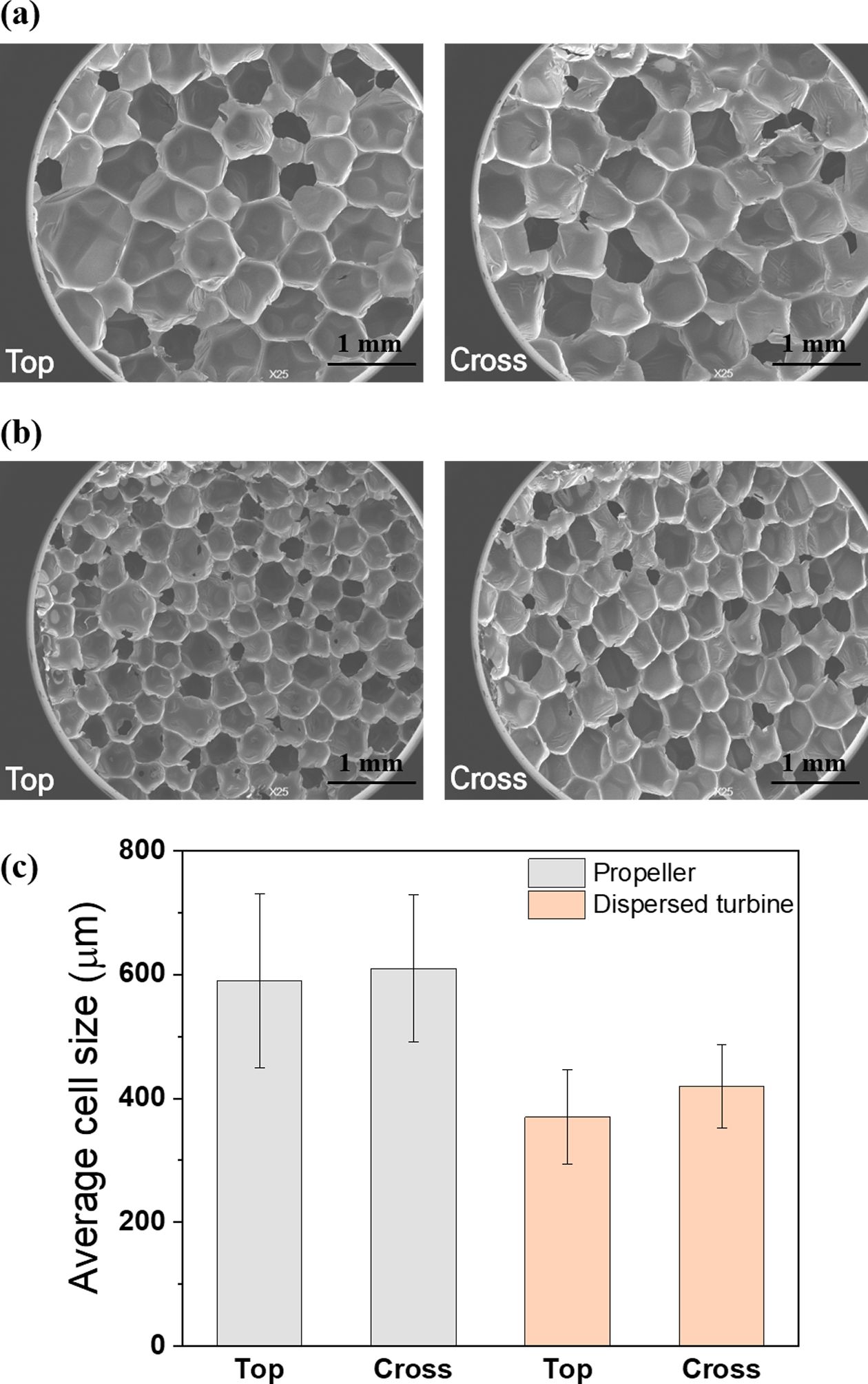

기공의 크기를 비교하기 위해, 내부에서 시편을 채취하여 광학현미경의 CCD 카메라로 기공을 관찰하였다. 60배율 상에서 각각의 시편을 측정하였고, Fig. 2에서 보는 바와 같이 Propeller로 제조된 폼의 기공이 더 큰 것을 확인할 수 있었다. 모든 이미지에서 불균일한 기공의 모습이 나타났으며, CCD 카메라로 작은 기공을 측정하는 데 한계를 가져 FE-SEM 분석을 통해 기공의 형태와 크기를 알아보았다. Fig. 3은 FE-SEM으로 측정한 폼의 기공 모습을 나타내었고, 모두 닫힌 형태(closed-cell)임을 확인하였다.

Propeller로 만든 폼의 평균 기공 크기는 590 μm (Top), 610 μm (Cross)를 가지며 Dispersed turbine 폼은 370 μm (Top), 420 μm (Cross)의 기공을 형성하여, Dispersed turbine으로 제작한 폼의 기공 크기가 Propeller로 만든 폼의 기공 보다 각각 37.3% (Top), 31.1% (Cross) 작은 값을 가졌다. 그리고 Fig. 3c와 같이 기공의 크기가 증가한 Propeller 폼에서 기공의 균일성은 감소되었다. 이를 통해 Dispersed turbine으로 폼을 제조하는 것이 균일하고 작은 기공을 형성하는데 적합하며, 기공의 크기와 연관된 압축강도와 열전도도 특성에 영향을 줄 것으로 판단하였다.

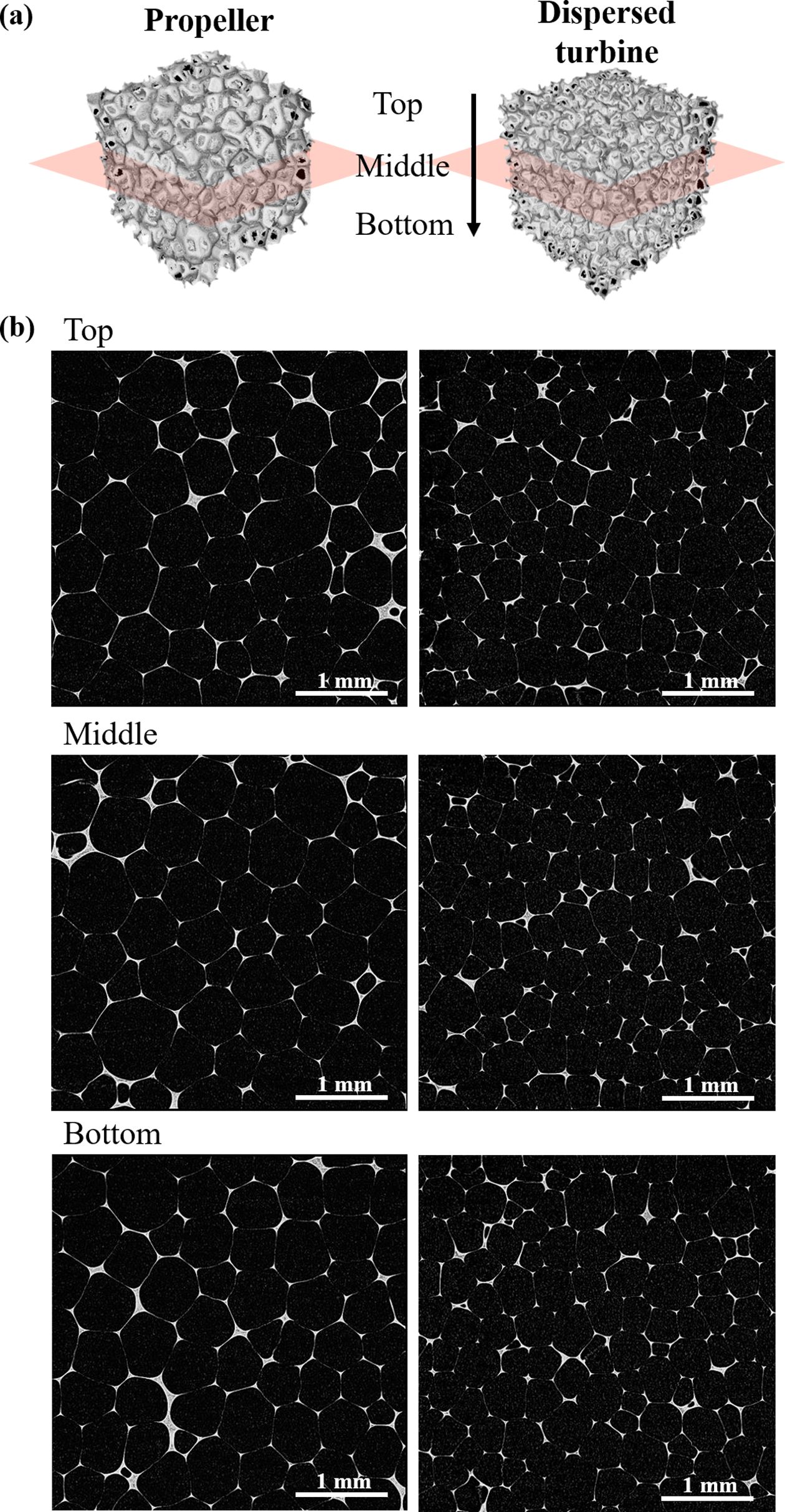

3차원 상에서 폼 내부의 기공 형태를 확인하기 위해 Micro-CT를 촬영하였다. 약 1 × 1 × 1 cm3 크기로 시편을 채취하였고 4 × 4 × 4 mm3의 조사 범위에서 임펠러 형태에 따른 기공 구조를 관찰하였다. Fig. 4a는 시편의 전체 이미지를 나타내며 Open cell의 형상을 띠고 있다. 이는 스트럿의 두께가 얇고 CO2 gas로 채워져 있는 폼의 밀도가 작아 전체 형상이 검출되지 않은 것으로 판단하였다. 기공의 구조는 영상으로 촬영된 Fig. 4b와 FE-SEM의 이미지를 통해 Closed-cell 임을 알 수 있었다. 이때, Propeller와 Dispersed turbine으로 제조된 폼의 체적률은 평균 4.56 ± 0.17%로 비슷한 수치를 나타내었다. Fig. 4b는 Micro-CT 영상에서 Top, Middle, Bottom에 해당하는 기공의 단면 모습을 보여준다.

두 종류의 임펠러 타입에서 세 영역에 해당하는 기공의 평균값은 550 ± 80 μm와 410 ± 60 μm로 약 25.5%의 차이를 가졌다. 또한, 영상 자료에서 기공이 최대 직경을 갖는 크기를 도출하여 평균값을 계산하였다. Propeller와 Dispersed turbine 폼에서 각각 790 ± 10 μm, 620 ± 80 μm의 크기를 가졌으며, Dispersed turbine 임펠러로 제작한 경우가 21.5% 정도 작은 크기의 기공을 가지는 것으로 결론지을 수 있었다. 이는 단면의 이미지에서 계산한 기공의 크기보다 증가한 것으로, 폼 소재의 기공 크기를 측정하는 과정에서는 특정한 단면의 이미지에서 분석하는 것이 한계가 있음을 알 수 있었다. Micro-CT 분석은 3차원 상에서 기공의 최대 직경을 구할 수 있는 장점을 가지고 있으며, 평균값을 통해 정밀한 기공의 크기를 파악할 수 있었다.

3.2 압축강도

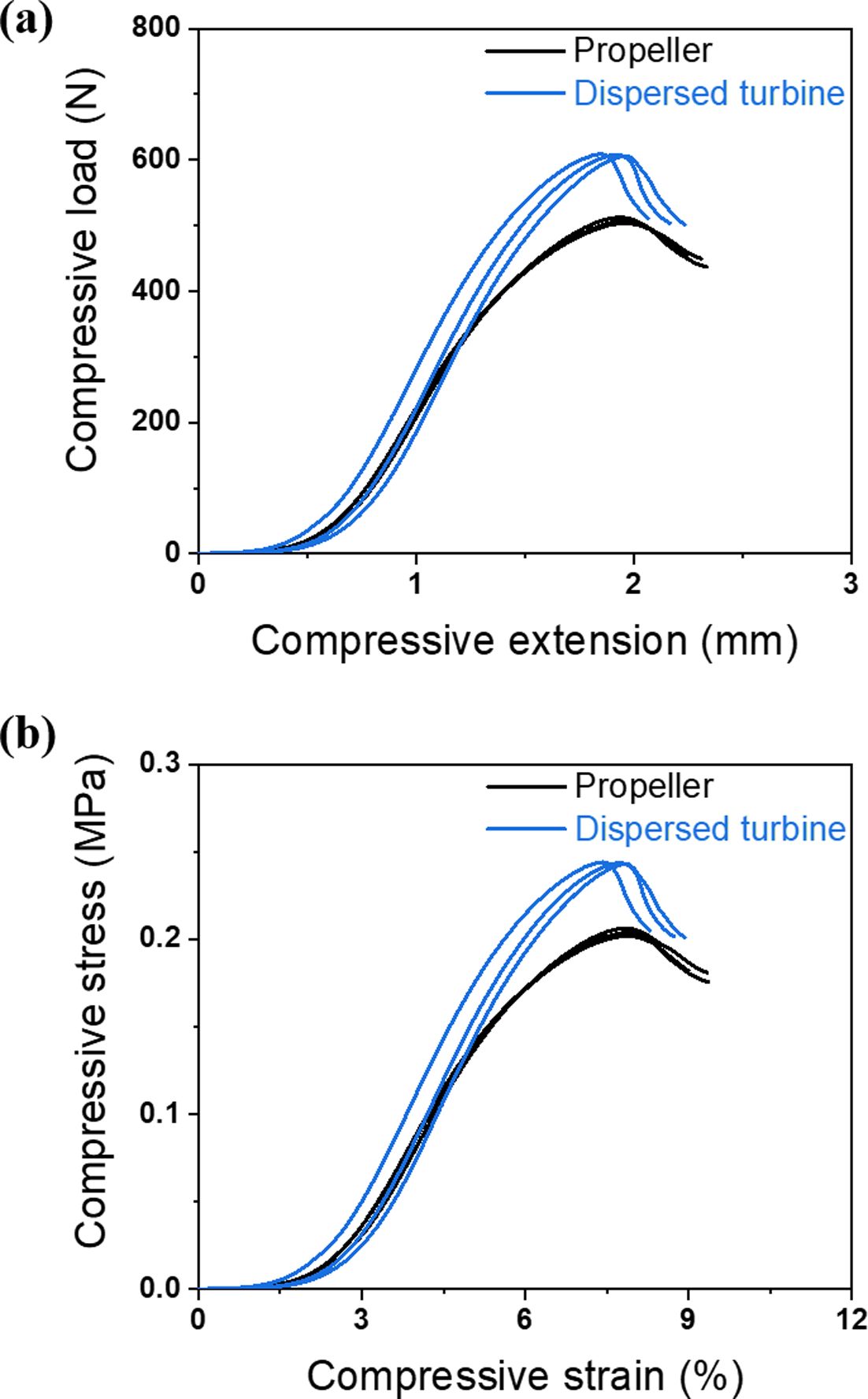

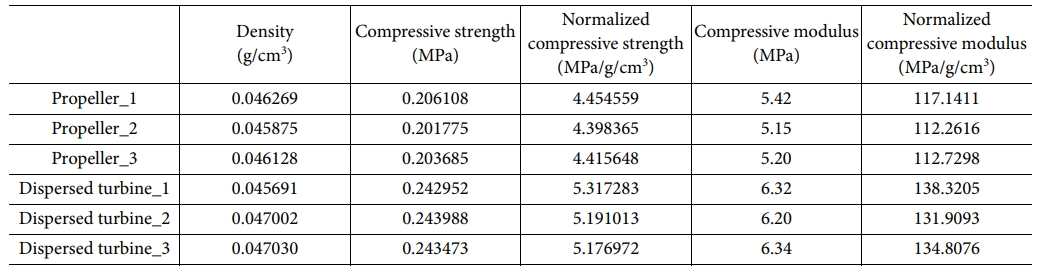

제조 타입(Propeller, Dispersed turbine)에 따른 경질 폴리우레탄폼의 압축강도 측정 결과를 Fig. 5에 나타내었다. 데이터의 신뢰성을 확보하기 위해 조건 별로 5개의 시편을 제조하였고, 대표적으로 각 3개의 데이터만 그래프에 표현하였다. Table 1에서는 시편의 밀도와 압축시험 결과를 나타낸다.

모든 시편의 밀도는 0.0457~0.0470 g/cm3에서 측정되었고 Propeller와 Dispersed turbine 타입의 평균 밀도는 0.0465 g/cm3, 0.0464 g/cm3로 비슷한 값을 가졌다. 이는 임펠러 타입 종류가 발포체의 밀도에 영향을 주지 않으며, 압축강도 차이는 기공의 크기에 의해 달라지는 것으로 해석될 수 있다.

경질 폴리우레탄폼에서 일반적으로는 기공 크기가 작아지면, 밀도의 감소와 함께, 기계적 강도 또한 낮아지는 결과를 보인다. 하지만 본 실험에서는 기공 크기는 다르되 밀도를 동일한 수준으로 유지하여 기계적 강도, 열적 특성을 분석하였다.

Dispersed turbine으로 제작한 작은 기공을 가진 폼에서 압축강도가 증가하는 것을 확인하였다. 이처럼 평균 기공의 크기가 감소하면 면적대비 응력에 저항하는 기공 수가 증가하고, 균일한 기공이 힘을 분산시키는 역할을 하게 되어 강도를 증가시키는 효과를 갖는다[10]. 압축강도를 밀도로 나눈 비압축강도의 경우에도 Dispersed turbine에서 강도가 Propeller에 비해 15.4% 높은 값을 가졌다.

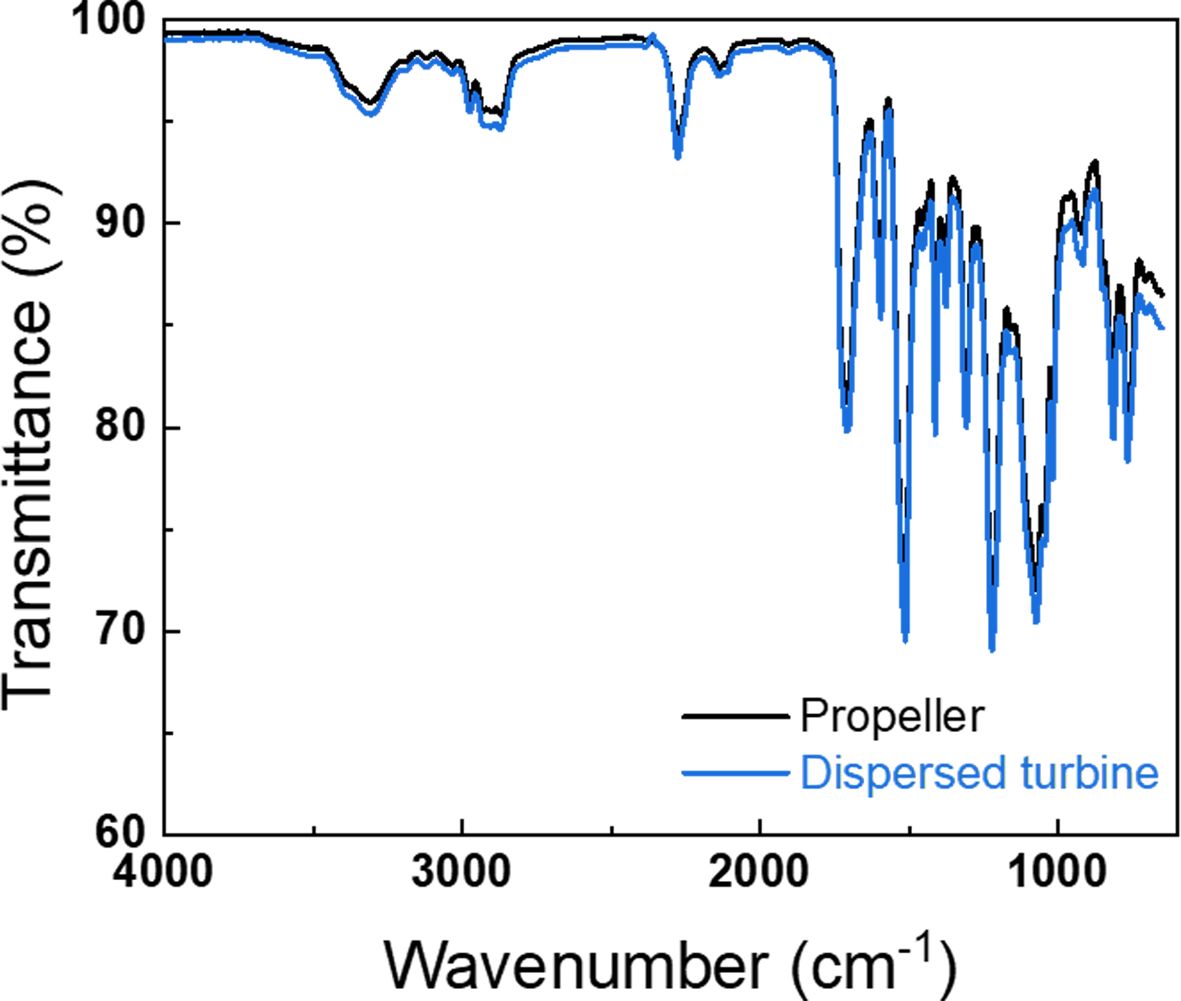

3.3 FT-IR

FT-IR 분석을 통해 경질 폴리우레탄폼의 구성 성분을 파악하였고, Fig. 6에서 4000~700 cm-1 영역의 피크를 나타내었다. 이소시아네이트(-N=C=O)는 폴리올의 수산기(-OH)와 반응하여 폴리우레탄을 형성하며, 이는 C=O stretching에 의한 1700 cm-1 피크를 통해 우레탄이 형성되었음을 보여준다[11]

. 또한, 이소시아네이트의 N=C=O stretching에 해당하는 2276 cm-1 피크도 관찰되었으며, 이는 NCO/OH 비율이 1.1로 진행되었기 때문에 미반응의 MDI가 남아있음을 의미한다[12].

Propeller와 Dispersed turbine으로 제조한 폼의 FT-IR 결과는 비슷한 경향을 보였고, 타입 종류에 따른 구성 성분의 변화는 나타나지 않았다.

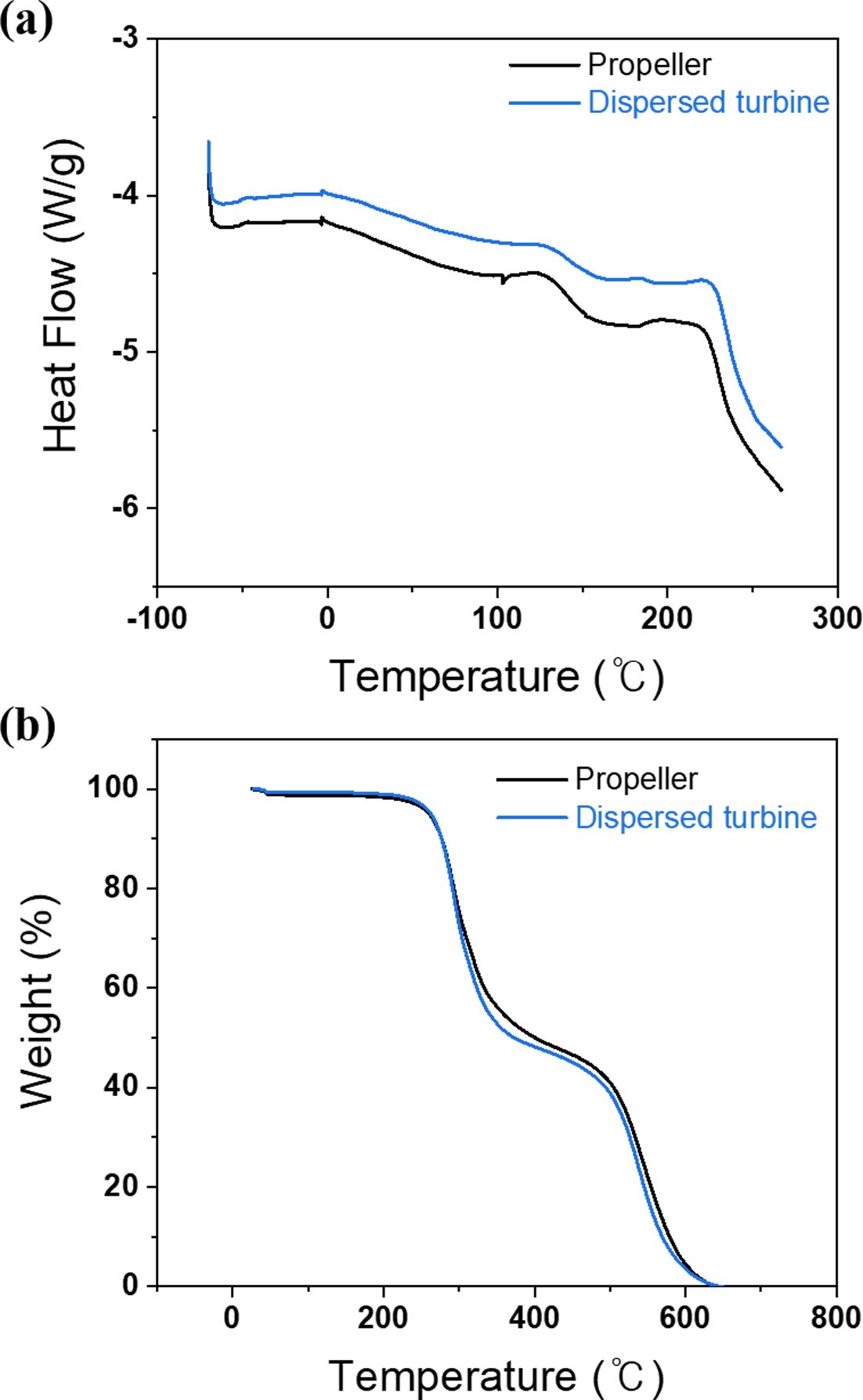

3.4 DSC

DSC 분석은 시료의 물리적, 화학적 성질을 파악하는 열분석법으로 기준 물질에 대한 시료의 에너지 차이를 온도의 함수로 나타낸다. -70~270oC의 온도 범위에서 Propeller와 Dispersed turbine으로 제조된 폼의 열에너지 변화 차이를 확인하였고 결과 그래프는 Fig. 7a에 나타내었다. 곡선의 굴곡으로 나타나는 유리 전이 온도는 145oC 부근에서 확인되고, 전체적인 데이터의 형상은 기존 경질 폴리우레탄폼 소재의 DSC와 유사하게 나타난다. 믹싱에 따른 차이로 인해 기공 크기에 따른 변화는 있으나, 이 부분이 고분자 중합에도 영향을 미쳐 열적 거동의 차이까지 유발하지는 않는 것으로 확인되었다[13-16].

3.5 TGA

Fig. 7b에서는 합성된 경질 폴리우레탄폼의 열분해 곡선을 보여준다. 상온에서 700oC까지 온도를 가열하였고, 각 온도에서의 무게 변화(%)를 나타내었다. 250oC와 500-600oC에서 두 번의 급격한 분해 과정이 일어났으며, 약 650oC에서 분해 과정이 종료되었다. 1차 열분해는 우레탄 결합이 알코올, 알데하이드, 이산화탄소, 아민으로 분해되면서 나타난다. 이때, 1차 분해 과정에서 생긴 이소시아네이트로부터 carbodiimide가 생성되며, 알코올이나 물과 만나 우레아로 전환된다[17,18]. 2차 열분해는 우레탄보다 안정한 우레아의 분해 과정에서 진행되었고, 믹싱 조건에 따른 열분해 거동은 유사하게 관찰되었다. 이는 DSC 데이터와 마찬가지로 고분자 중합이나 부가 반응물이 생성되지 않으며, 경질 폴리우레탄폼의 열적 특성을 동일하게 따르는 것을 알 수 있었다.

3.6 열전도도

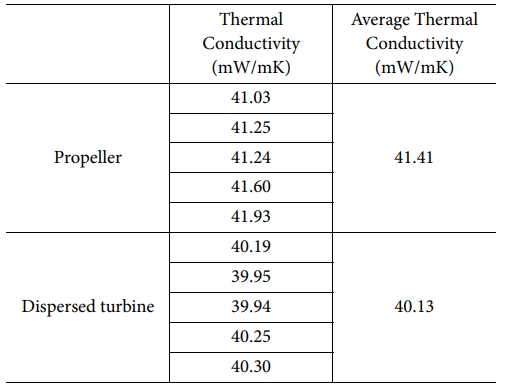

단열재로 사용되는 경질 폴리우레탄폼에서 열전도도 데이터는 중요한 요소이다. 교반기의 임펠러 형태에 따라 기공의 변화가 일어나며, 기공 크기에 따른 열전도도 값을 확인하기 위해 열원반법 열전도도 분석을 진행하였다. 임펠러 종류에 따라 각각 5번의 측정이 이루어졌고, 기공의 크기가 작은 Dispersed turbine에서 낮은 열전도도를 가질 것으로 예상되었다[19]. Propeller와 Dispersed turbine으로 제조된 폼의 평균 열전도도 값은 41.41 ± 0.36, 40.13 ± 0.17 mW/mK이며, Table 2에 측정값을 정리하였다. Dispersed turbine으로 제조한 폼에서 3.1% 작은 값을 가졌으며, 기공의 크기가 작아질수록 열전도도 값이 감소한다는 사실을 확인하였다. 열전도도에서 기공 크기 차이에 비해 감소 폭이 크지 않은 부분은, Dispersed turbine으로 교반 중에 형성되는 기공 내부에는 공기가 들어가게 되고, 공기의 열전도도는 발포 기체인 이산화탄소 보다 높기 때문인 것으로 판단된다. 열전도도를 측정한 상온에서의 공기의 열전도율은 25 mW/mK이고, 이산화탄소는 16 mW/mK이다.

|

Fig. 2 Optical microscopy images of cell formed by (a) propeller and (b) dispersed turbine. |

|

Fig. 3 FE-SEM images of the PUF with different mixing types: (a) propeller, (b) dispersed turbine. (c) The average cell size and distribution for each impeller type |

|

Fig. 4 (a) 3D Images of micro-CT and (b) Images of cross section by irradiation location |

|

Fig. 5 (a) Compressive load and (b) calculated compressive stress plots of PUF made by different impeller types (propeller, dispersed turbine) |

|

Fig. 6 FT-IR spectra of PUFs made by propeller and dispersed turbine impeller |

|

Fig. 7 (a) DSC and (b) TGA thermograms of rigid polyurethane foam |

본 연구에서는 폴리올과 MDI를 이용한 경질 폴리우레탄폼을 제작하였고 교반기는 임펠러 타입의 Propeller와 Dispersed turbine을 사용하였다. 임펠러 타입에 따라 폼의 발포 양상이 달라졌으며, 내부 기공의 크기와 물성 변화를 연구하였다.

미세구조 분석에는 광학현미경과 FE-SEM의 이미지를 통해 Dispersed turbine에서 작은 기공이 형성된 것을 관찰하였다. 단면에서는 정확한 기공 크기를 측정하는데 한계를 가졌으며, 기공 직경의 정밀도를 높이기 위해 3차원 상에서 촬영되는 Micro-CT 이미지를 분석하였다. 영상 자료에서 기공이 최대 크기를 갖는 직경의 크기 정보를 얻어 평균 값을 도출하였고, Propeller로 제조된 폼이 약 27.4% 높은 값을 가진 것을 확인하였다. 또한, Dispersed turbine으로 작은 기공을 형성한 경질 폴리우레탄폼이 압력 하중의 힘을 분산시켜 압축강도가 더 높게 나타났으며, FT-IR과 열분석법인 DSC, TGA 측정으로 임펠러의 종류에 따른 고분자 중합에는 큰 차이가 없고, 동일한 수준의 경질 폴리우레탄폼이 잘 형성되었음을 알 수 있었다.

본 연구는 경질 폴리우레탄폼을 형성하는 과정에서 교반기의 임펠러의 형상에 따라 내부 기공 크기의 변화가 있음을 확인하였고, 이를 정확하게 분석하기 위해서 Micro-CT 방식이 유용함을 제시하였다. 동일한 밀도를 가지는 폼의 경우, 기공이 작고 조밀하게 형성된 Dispersed turbine으로 제작한 폼의 압축 강도가 15.4% 증가하였고, 평균 열전도도는 3.1% 감소하는 값을 보였다. 기계적 성능이 우수하면서 낮은 열전도도를 가지는 경질 폴리우레탄폼 제작을 위해 폴리올과 이소시아네이트 교반 조건도 중요한 것으로 판단된다.

본 연구 결과를 통해 우레탄 기반 복합재 개발 과정에서, 필러 소재를 분산시키기 위한 교반뿐만 아니라 우레탄 중합을 위한 교반도 중요한 부분임을 확인할 수 있었고 향후 복합재 연구에서 폭넓게 활용될 수 있을 것으로 기대된다.

본 연구는 한국연구재단이 지원하는 2020R1C1C101258111 연구과제로 수행된 것이며, 지원에 대해 진심으로 감사드립니다.

- 1. Park, Y.G., Lee, J.H., Joo, A.R., and Lee, S.H., “Effect of Nano-bubble Application on the Properties of Water Blown Rigid Polyurethane Foam,” Polymer, Vol. 42, No. 2, 2018, pp. 215-222.

-

- 2. Rao, R.R., Mondy, L.A., Long, K.N., Celina, M.C., Wyatt, N., Roberts, C.C., Soehnel, M.M., and Brunini, V.E., “The Kinetics of Polyurethane Structural Foam Formation: Foaming and Polymerization,” AIChE Journal, Vol. 63, No. 7, 2017, pp. 2945-2957.

-

- 3. Brenes-Granados, D., Cubero-Sesin, J.M., Orozco Gutiérrez, F., Vega-Baudrit, J., and Gonzalez-Paz, R., “Variation of Physical Properties of Rigid Polyurethane Foams Synthesized from Renewable Sources with Different Commercial Catalysts,” Journal of Renewable Materials, Vol. 5, No. 3-4, 2017, pp. 280-289.

-

- 4. Cao, X., James Lee, L., Widya, T., and Macosko, C., “Polyurethane/clay Nanocomposites Foams: Processing, Structure and Properties,” Polymer, Vol. 46, No. 3, 2005, pp. 775-783.

-

- 5. Javni, I., Song, K., Lin, J., and Petrovic, Z.S., “Structure and Properties of Flexible Polyurethane Foams with Nano- and Micro-fillers,” Journal of Cellular Plastics, Vol. 47, No. 4, 2011, pp. 357-372.

-

- 6. Modesti, M., Lorenzetti, A., and Besco, S., “Influence of Nanofillers on Thermal Insulating Properties of Polyurethane Nanocomposites Foams,” Polymer Engineering and Science, Vol. 47, No. 9, 2007, pp. 1351-1358.

-

- 7. Guo, A., Javni, I., and Petrovic, Z., “Rigid Polyurethane Foams Based on Soybean Oil,” Journal of Applied Polymer Science, Vol. 77, No. 2, 2000, pp. 467-473.

-

- 8. You, K.M., Park, S.S., Lee, C.S., Kim, J.M., Park, G.P., and Kim, W.N., “Preparation and Characterization of Conductive Carbon Nanotube-polyurethane Foam Composites,” Journal of Materials Science, Vol. 46, No. 21, 2011, pp. 6850-6855.

-

- 9. Paul, E.L., Atiemo-Obeng, V.A., and Kresta, S.M., Handbook of Industrial Mixing: Science and Practice, Wiley-Interscience, Hoboken, 2004.

-

- 10. Kim, C.B., and Kim, S.B., “Study on the Properties of Flexible Polyurethane Foam at the Aging Condition,” Journal of the Korean Institute of Gas, Vol. 16, No. 6, 2012, pp. 123-127.

-

- 11. Gogoi, R., Alam, M., and Khandal, R., “Effect of Increasing NCO/OH Molar Ratio on the Physicomechanical and Thermal Properties of Isocyanate Terminated Polyurethane Prepolymer,” International Journal of Basic and Applied Sciences, Vol. 3, No. 2, 2014, pp. 118-123.

-

- 12. Kim, D.E., Kang, S.O., and Lee, S.H., “Effect of NCO Index on the Particle Size of Polycarbonate Diol-based Polyurethane Dispersion,” Elastomers and Composites, Vol. 55, No. 1, 2020, pp. 20-25.

-

- 13. Shakirova, G.D., Romanova, N.V., and Shafigullin, L.N., “The Influence of Heat Treatment on the Quality of Vehicle Component Parts Made of Rigid Polyurethane Foam,” Materials Science Forum, Vol. 989, 2020, pp. 10-15.

-

- 14. Liszkowska, J., and Czupryński, B., “Thermal Properties of Polyurethane-Polyisocyanurate (PUR-PIR) Foams Modified with Tris(5-Hydroxypenthyl) Citrate,” Journal of Advanced Chemical Engineering, Vol. 6, No. 2, 2016.

-

- 15. Wang, T.P., Zheng, Z.M., and Mao, Z.H., “Characterization of Polyurethane Foams Prepared from Non-pretreated Liquefied Corn Stover with PAPI,” The Canadian Journal of Chemical Engineering, Vol. 89, No. 1, 2011, pp. 171-175.

-

- 16. Li, Y., and Ragauskas, A.J., “Ethanol Organosolv Lignin-based Rigid Polyurethane Foam Reinforced with Cellulose Nanowhiskers,” RSC Advances, Vol. 2, No. 8, 2012, pp. 3347-3351.

-

- 17. Park, K.K., and Lee, S.H., “Thermal Decomposition of Ammonium Polyphosphate-polyurethane Composite Foam Brown H2O,” Elastomers and Composites, Vol. 50, No. 4, 2015, pp. 297-303.

-

- 18. Shin, H.K., and Lee, S.H., “Effect of Catalyst Type and NCO Index on the Synthesis and Thermal Properties of Poly(urethane-isocyanurate) Foams,” Elastomers and Composites, Vol. 53, No. 2, 2018, pp. 86-94.

-

- 19. Lee, B.J., and Kim, S.B., “Mechanical Properties and Flame Retardancy of Rigid Polyurethane Foam Using New Phosphorus Flame Retardant,” Applied Chemistry for Engineering, Vol. 27, No. 6, 2016, pp. 577-582.

-

This Article

This Article

-

2021; 34(1): 16-22

Published on Feb 28, 2021

- 10.7234/composres.2021.34.1.016

- Received on Nov 11, 2020

- Revised on Dec 23, 2020

- Accepted on Dec 28, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Teahoon Park

-

Carbon Composite Department, Korea Institute of Materials Science (KIMS), Changwon 51508, Korea

- E-mail: thpark@kims.re.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.