- A Study on Fracture Property of Adhesive Interface at Tapered Double Cantilever Beam with Inhomogeneous Composite Material due to Loading Conditions of In-plane and Out-plane

Jung-Ho Lee*, Jae-Won Kim*, Seong-Sik Cheon**, Jae-Ung Cho**†

* Kongju National University, Graduate School, Department of Mechanical Engineering, Chungnam, Cheonan, Korea

** Kongju National University, Division of Mechanical & Automotive Engineering, Chungnam, Cheonan, Korea

- 면내 및 면외 하중 조건들에 따른 이종 복합 소재를 가진 경사진 이중외팔보에서의 접착계면의 파괴 특성 연구

이정호* · 김재원* · 전성식** · 조재웅**†

At the engineering and industrial areas, the lightweight composite material has been substituted with the metals, such as steel at the structural parts. This composite material has been applied by the adhesive bonding method, as well as the joint methods with rivets, welds or bolts and nuts. The study on the strength characteristics of adhesive interface is necessarily required in order to apply the method to composite materials. CFRP specimens as the fiber reinforced plastic composites were manufactured easily and this study was carried out. The static experiments were performed under the loading conditions of in-plane and out-plane shears with the inhomogeneous composite TDCB specimens with CFRP, aluminum (Al6061), and aluminum foam (Al-foam). Through the result of this study, the durability on the inhomogeneous composite structure with adhesive interface was investigated by examining the fracture characteristic and the point in time.

공학 및 산업 분야에서는 구조적인 부분들에서 경량 복합 소재가 강과 같은 금속 소재를 대체해 오고 있다. 이러한 복합 소재는 리벳, 용접이나 볼트 및 너트를 이용한 체결 방법을 대신하여 접착제 체결 방법을 적용하고 있다. 복합 소재에 접착제 체결 방법을 적용하기 위해서는 접착계면에 대한 강도 특성 연구가 필수적으로 요구된다. 섬유 강화 플라스틱 복합 소재인 CFRP를 용이하게 가공하여 본 연구를 수행하였다. CFRP와 알루미늄(Al6061), 알루미늄 폼(Al-foam)을 가진 이종 복합 소재로 된 경사진 이중외팔보(TDCB) 시험편들로서 면내 전단과 면외 전단의 하중 조건들하에서 정적 실험을 수행하였다. 본 연구 결과를 통하여 이중외팔보들의 파괴 특성과 그 파단 시점을 파악하여 접착계면을 가진 이종 복합 소재 구조물에 관한 내구성을 검토하였다.

Keywords: 면내 및 면외 하중들(Loads of in-plane and out-plane), 복합 소재(Composite material), 접착계면(Adhesive interface), 정적 파괴(Static fracture), 경사진 이중외팔보(Tapered double cantilever beam)

최근 공학 및 산업 분야에서 경량화는 굉장히 중요한 요소로서 자리잡고 있다. 이러한 경량화는 기계 및 기계구조물들을 제작하는데 소요되는 비용들을 절감할 수 있으며, 자동차, 항공기와 선박들의 연비를 증대시킴과 동시에 탄소배출량 저감을 통한 환경오염 문제 해소에도 기여할 수 있다. 이렇듯 경량화를 위한 산업 현장에서의 노력은 새로운 경량 소재의 연구 및 개발과 각 소재들을 체결하는 기존의 방법들을 변화시키게끔 이끌었으며, 현재에 이르러서도 이들에 대한 연구는 끊임없이 지속되고 있다.

이에 따른 연구 결과들 중 하나로서 특히 자동차 산업 분야 등에서는 몇몇의 구조적인 부분에서 강과 같은 금속 소재를 대체할 수 있는 경량 복합 소재의 사용과 함께 용접이나 볼트 및 너트를 이용한 체결 방법을 대신하여 접착제를 이용한 체결 방법을 적용하고 있다. 여기에 사용되는 경량 복합 소재로는 FRP(Fiber Reinforced Plastic)라는 섬유 강화 플라스틱 계열로서 무게가 가볍고, 강도와 경도가 뛰어난 CFRP(Carbon Fiber Reinforced Plastic), 즉 탄소 섬유 강화 플라스틱이며, 이를 접착제로 체결하게 된다. 그러나, 기존의 볼트 및 너트를 이용한 체결, 그리고 용접을 이용한 체결 방법이 아닌 접착제를 이용한 체결 방법에는 접착계면에 대한 강도 특성 연구가 굉장히 중요하며, 필수적으로 요구된다. 나아가서 CFRP는 탄소 섬유와 레진을 기반으로 제작되는 취성 소재로써 강도와 경량성을 확보할 수 있으나, 체결을 위한 가공을 진행하게 되면 충격 하중에 의해 깨지기 쉽기 때문에 체결을 위한 추가적인 가공들이 어려워 더욱 접착제를 이용한 체결 방법에 의존할 수 밖에 없는 실정이다.

본 연구에서는 이러한 점들에 주목하여 경량 복합 소재인 CFRP를 보다 용이하게 가공하거나 사용할 수 있고, 구조적 안전성을 향상시킬 수 있는 방법에 대하여 연구를 수행하였다. CFRP와 알루미늄(Al6061), 알루미늄 폼(Al-foam)을 이용하여 소재를 변수로 하는 접착 구조물로서 이종 복합 소재 경사진 이중외팔보(TDCB)들을 설계 및 제작한 뒤, 이들에 대하여 하중 조건들(면내 전단과 면외 전단)에 대한 정적 실험을 수행하였다. 이러한 연구 과정들을 통해 각 이중외팔보들의 파단 시점 및 파괴 특성을 파악하여 접착계면을 가진 이종 복합 소재 접착 구조물의 구조적 안정성을 확인하였다. 이를 설계적으로 적용하기 위한 데이터들을 확보하고자 하였으며, 또한, 도출한 연구 결과들로부터 복합 소재 및 이종 복합 소재가 사용되는 기계구조물들의 안전 설계에 기여하고자 하였다[1-6].

2.1 CFRP 기반 이종 복합 소재

금속소재를 기반으로 조합하여 제작된 이종 소재는 조합에 사용한 소재들의 기계적 특성들을 모두 사용할 수 있으며, 종래의 소재들이 가지고 있던 단점들을 최소화시키거나, 소거시킬 수 있다. 그러나 이러한 장점들에도 불구하고 금속 소재들을 바탕으로 제작된 이종 소재들도 최근 산업 현장에서 요구되는 특성들을 만족시키기는 힘들다. 이에 따라 최근에는 경량 복합 소재들을 조합하여 이종 복합 소재로서 제작하려는 연구들이 꾸준히 수행되고 있다.

이러한 복합 소재들 중에서도 특히 FRP 소재, 즉 섬유 강화 플라스틱 소재들은 사용되는 섬유의 재질과 적층 방법에 따라 다양한 기계적 특성들을 지니게끔 제작이 가능하며, 또한 무엇보다도 가볍고 비강도가 좋다. 하지만, 섬유 강화 플라스틱 복합 소재들은 취성 소재이기 때문에 깨지기 쉬운 성질을 가지고 있어 이를 보완하기 위해 어느 정도의 연성 금속 소재를 접합하여 사용한다면, 충격에 의한 파손을 방지함과 동시에 추가적인 강도 보강을 꾀할 수 있다.

본 연구에서는 섬유 강화 플라스틱 복합 소재들 중 하나인 CFRP를 보다 안전하게 사용할 방법을 찾고자 알루미늄(Al6061)과 알루미늄 폼을 조합하여 제작한 CFRP 기반 이종 복합 소재를 사용하여 연구를 수행하였다[7-9].

2.2 복합 소재 접착부의 파괴 양상

복합 소재들, 특히 특정 섬유를 기반으로 제작한 섬유 강화 플라스틱 복합소재들은 완제품으로 한번에 성형하기 힘든 경우가 많기 때문에 여러 부품들로 나누어 제작한 뒤, 이들을 체결하여 사용하는 방법을 주로 사용하게 된다. 체결에는 볼트 및 너트에 의한 체결이나 압력을 이용한 끼워 맞춤 체결, 셀프 피어싱 리벳 체결 방식 등을 주로 사용하여 왔다. 이러한 방식들은 체결 압력에 의해 제품의 파손 및 변형을 가져올 수 있으며, 혹은 추가적인 공정으로 인한 비용 발생과 국부적으로 강도 저하를 야기하여 외부 하중에 매우 취약해진다. 따라서 복합 소재의 체결에는 접착제를 이용한 체결이 적합하다고 할 수 있다. 하지만, 복합 소재 접착부에 대한 파손 연구는 아직 미비한 상태이며, 복합 소재 내에서의 이종 재질 및 이종재질의 위치에 따라서의 파괴 거동에 대한 연구 역시 부족한 편이다.

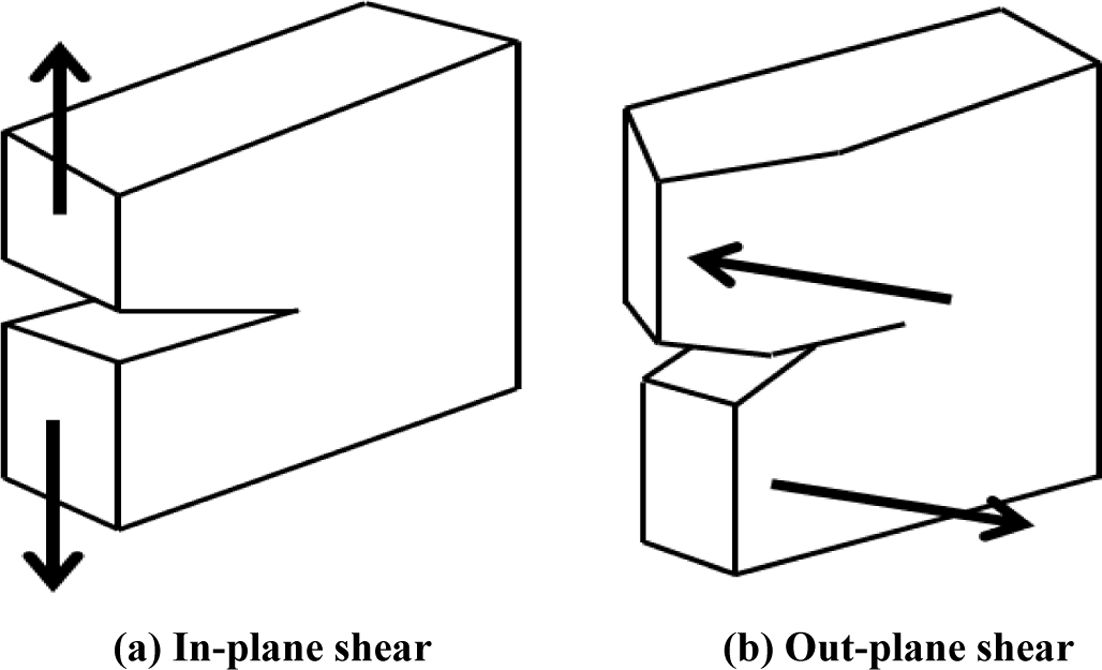

더욱이 섬유 복합 소재는 가벼우며, 내열성이 좋고, 무게 대비 강도가 좋은 소재이나, 섬유를 기반으로 하여 제작되기 때문에 기존의 소재들과 동일한 접착 체결 방식을 적용하였더라도 접착부에서의 파괴 거동은 다른 양상을 보이게 된다. 또한 파괴 경향과 사용 환경에 따라서 Cohesive, Adhesive, 면내 전단(Mode I), 미끄러짐 전단(Mode II), 면외 전단(Mode III) 등 다양한 유형들이 존재하며, 이는 접착된 복합 소재의 안전성을 예측하는 것은 어렵다는 것을 단적으로 보여준다고 할 수 있다. 본 논문에서는 Fig. 1에 도시한 면내 전단 및 면외 전단 하중 조건에 주목하여 연구를 수행하였다[10-12].

2.3 경사진 이중외팔보

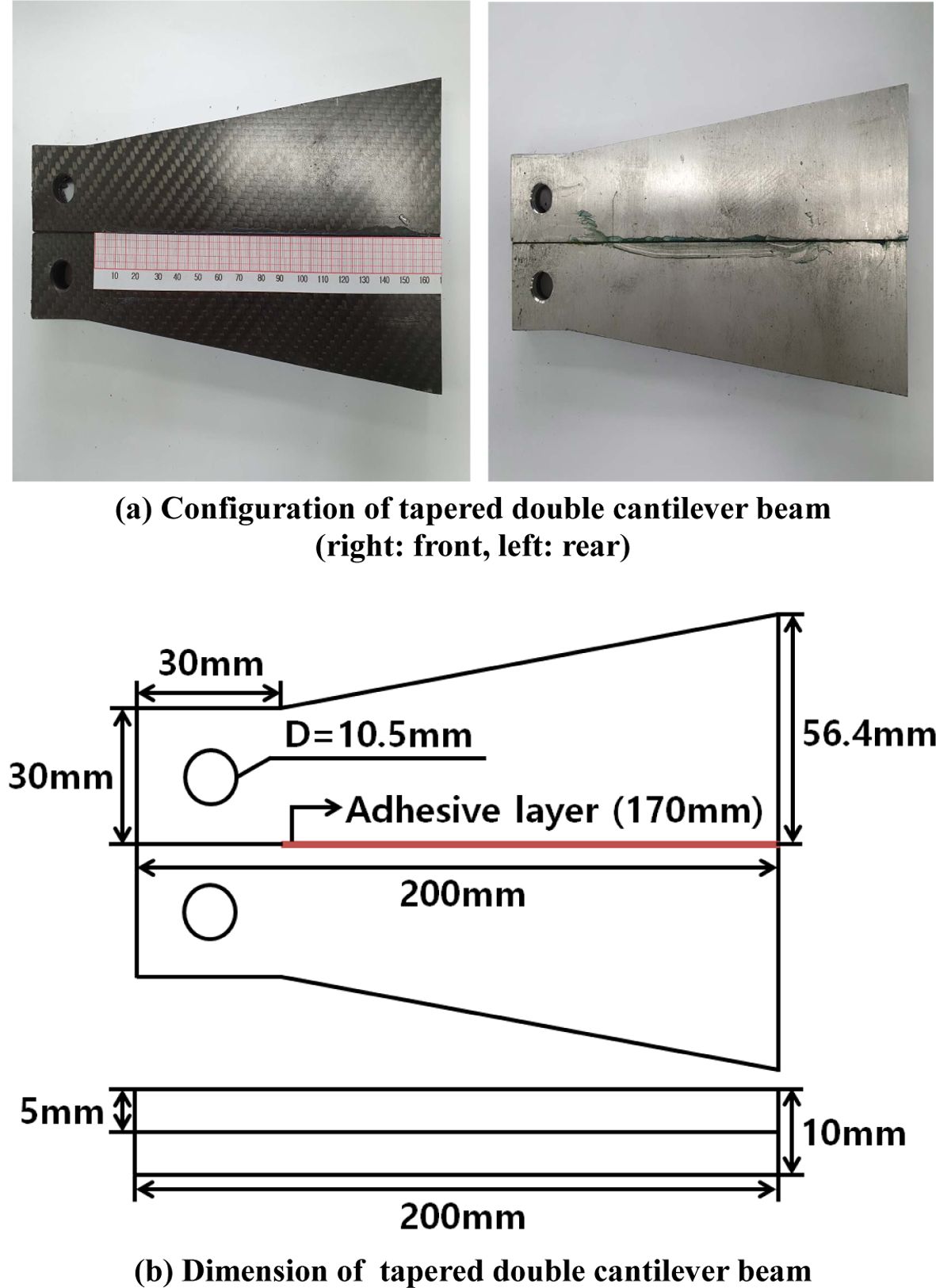

Fig. 2는 본 연구에서 제작한 경사진 이중외팔보로서 영국 공업 규격(BS 7991) 및 ISO 규격(ISO 11343)을 참고하여 설계하였다. 그림에서 확인할 수 있듯이 CFRP와 Al6061, Al-foam을 사용하여 접착계면을 적용한 이종 복합 소재로 이루어진 경사진 이중외팔보를 제작하였다. 접착제로 접착하는 소재나 기계구조물은 형상에 따라서 접착 계면에서 발생하는 반력의 크기에 차이가 있는 만큼, 이에 대한 파괴 특성을 파악하기 위하여 이중외팔보에 12°의 경사 각도를 설정하였다.

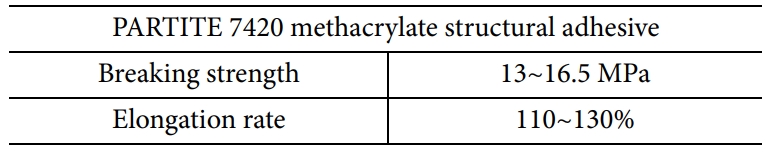

CFRP의 경우 Toray 사의 T-300 탄소 섬유를 18장 적층한 CFRP 플레이트를 사용하였으며, 이를 통하여 최종적으로 경량 이종 복합 소재로 제작된 구조물을 접착제로 체결하였을 때 접착 계면에서의 파괴 특성을 확보하고자 하였다. 접착계면에 적용된 접착제는 구조용 접착제로 Parson Adhesives 사의 PARTITE-7420을 사용하였고, 접착계면에 1 mm의 두께로 도포하였다.

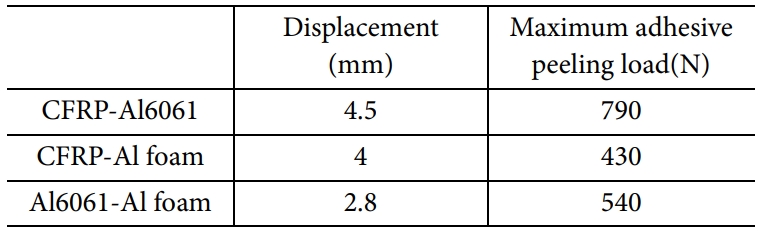

이렇게 제작된 이중외팔보에 대한 인장 실험을 수행하여 접착 계면에 정적 파괴가 이루어질 때의 특성을 파악하여 이를 실제 기계 및 기계구조물의 경량화 및 경량 복합 소재의 개발에 적용하고자 하였다. 또한 다음의 Table 1과 2는 본 연구에서 사용된 소재들과 구조용 접착제의 물성치를 표기한 것이다[13,14].

2.4 면내 전단 및 면외 전단 하중에 대한 정적 실험

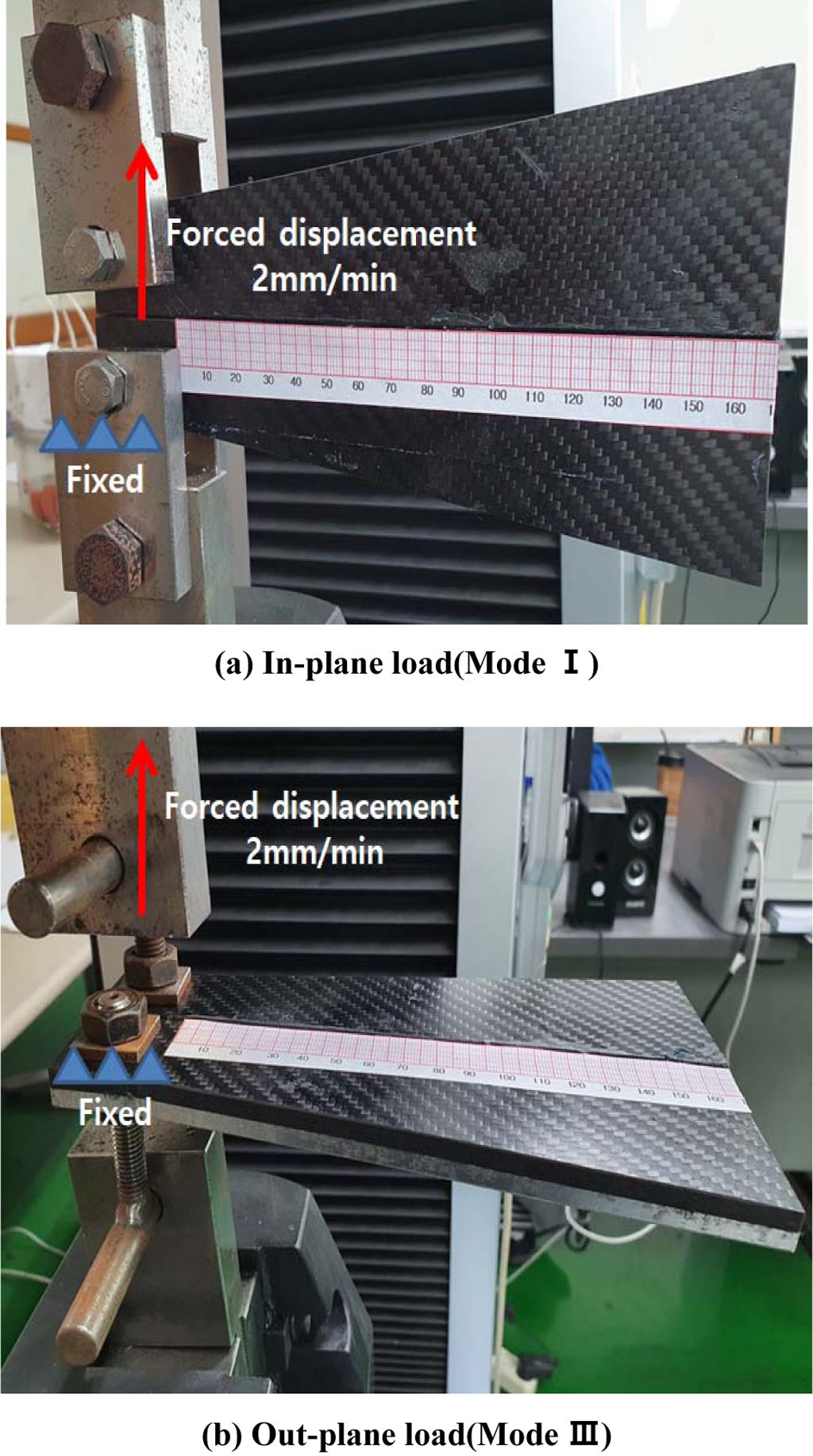

Fig. 3은 본 연구에서 사용한 이종 복합 소재 경사진 이중외팔보에 대하여 각각의 하중 조건들에 따른 정적 실험 조건들을 도시한 것이다. 실험은 면내 하중 조건(Mode I)과 면외 하중 조건(Mode III)을 받는 환경에서 수행되며, 실험 조건들로는 각 그림에서 확인할 수 있듯이 이중외팔보들의 한 쪽 구멍은 고정되고, 다른 한 쪽 구멍에는 강제 변위가 부여되어 2 mm/min의 조건으로 열림 모드와 찢김 모드로서 진행된다.

|

Fig. 1 Loading conditions of in-plane and out-plane |

|

Fig. 2 Specimen specification of tapered double cantilever

beam |

|

Fig. 3 Experimental conditions of TDCB specimens |

3.1 면내 전단 실험 수행 결과

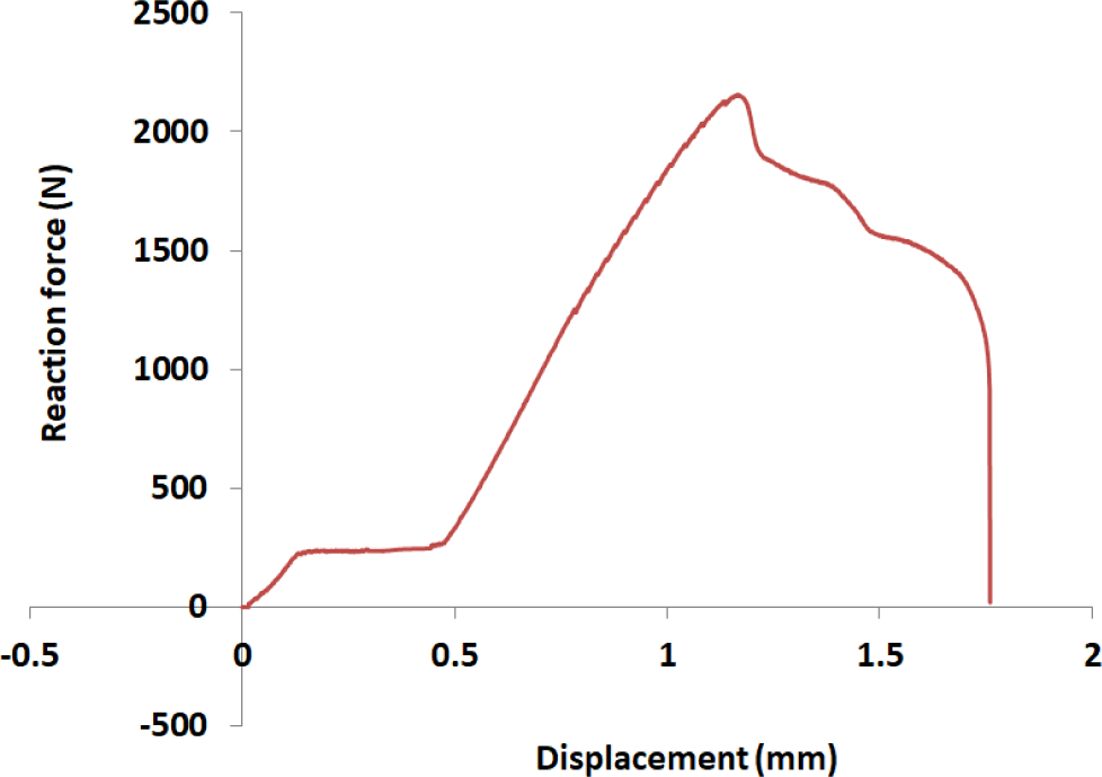

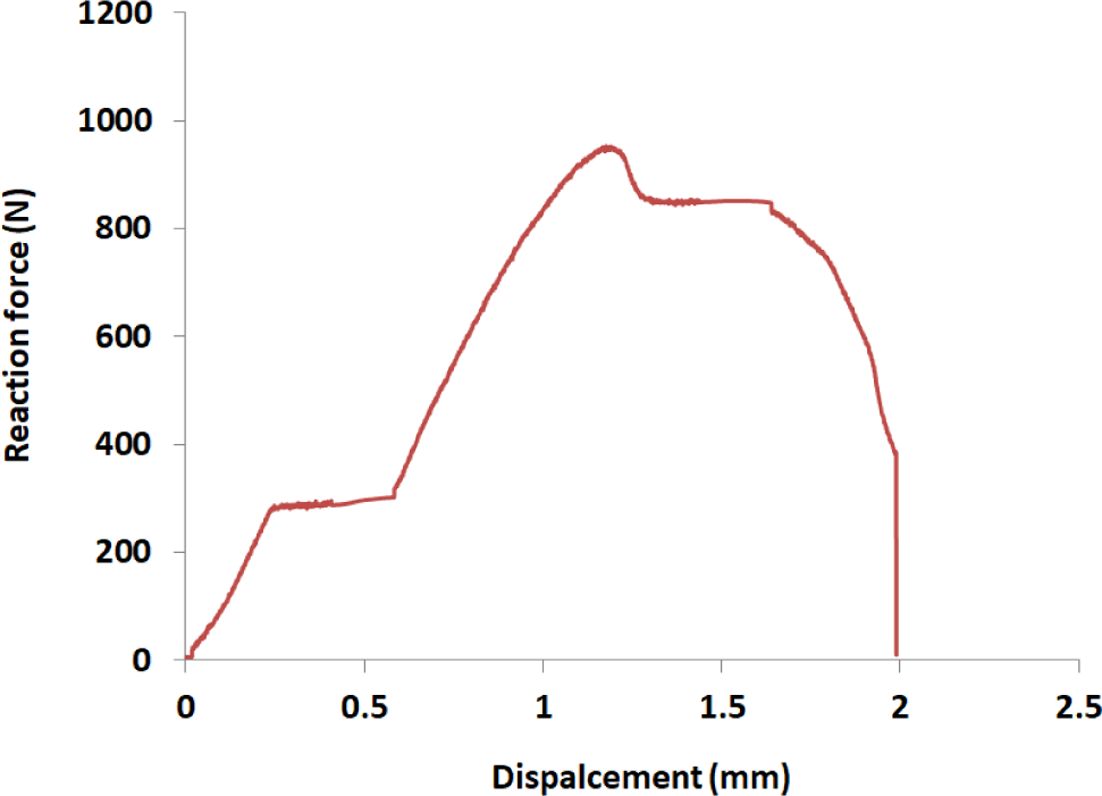

Fig. 4, 5, 6은 순서대로 CFRP-Al6061, CFRP-Al foam과 Al6061-Al foam 경사진 이중외팔보들에 대하여 면내 전단 하중 조건 하에서 정적 실험을 수행한 결과들을 그래프로서 나타낸 것이다. 각 그래프들은 강제 변위가 진행됨에 따라 발생하는 반력과 변위로서 나타냈으며, 모든 이중외팔보들의 접착계면에 대한 파괴 경향은 상호 유사한 결과로서 보이는 것을 확인할 수 있다. 먼저 CFRP-Al6061 이중외팔보의 경우 변위가 약 0.5 mm 진행되는 시점까지는 반력이 점진적으로 천천히 증가하는 경향을 보이다가 이후 변위가 약 1.1 mm까지 진행되는 시점에서 반력은 큰 증가 폭을 보였다. 이 때 약 2,200 N의 최대 반력이 발생하는 것을 확인할 수 있었고, 접착계면의 파단이 진행되면서 반력은 점차 감소하는 경향을 보이다가 변위가 약 1.8 mm 진행되었을 때 접착계면의 완전 파단이 발생하였다.

다음으로 CFRP-Al foam 이중외팔보의 경우 마찬가지로 약 0.6 mm의 변위가 진행되는 시점까지는 반력이 완만한 증가를 보이다가 이후 약 1.1 mm의 변위까지 반력이 크게 증가하는 것으로 나타났다. 이 때 발생하는 최대 반력은 약 950 N인 것을 확인할 수 있었으며, 최대 반력 발생 후 접착계면의 파단이 진행되어 반력은 점차 감소하다가 변위가 약 1.9 mm 진행되었을 때 접착계면에 대한 완전 파단이 발생하였다.

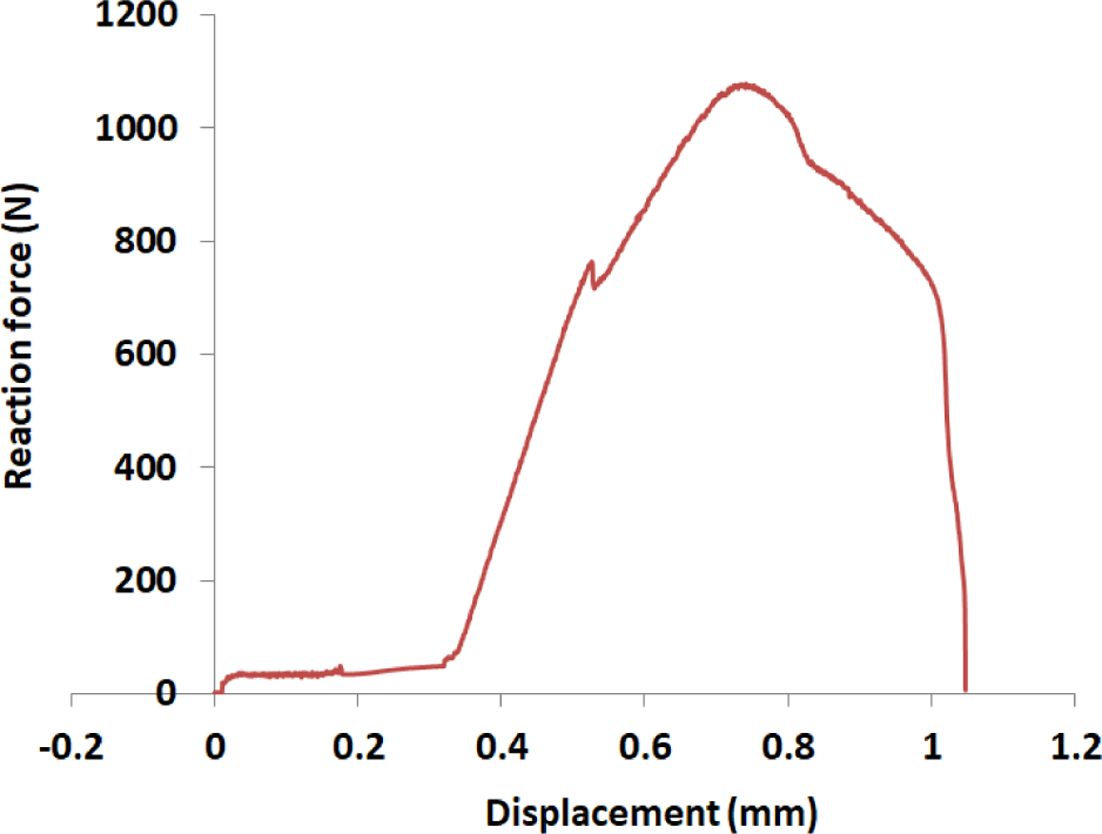

마지막으로 Al6061-Al foam 이중외팔보 역시도 앞선 두 가지의 이중외팔보들과 유사하게 처음에는 반력이 완만한 증가 폭을 보이다가 일정 변위에서 반력의 큰 증가를 확인할 수 있었는데 변위가 약 0.37 mm까지 진행될 때는 반력이 완만하게 증가하였으며, 이후 약 0.7 mm의 변위가 진행되는 시점까지 반력은 크게 증가하였다. 해당 시점에서 최대 반력이 발생하였는데 이 때의 반력은 약 1,100 N인 것을 확인할 수 있고, 최대 반력 발생 이후, 접착 계면의 파단이 진행되며, 약 1.05 mm의 변위가 진행되었을 때 접착계면의 완전 파단이 발생하는 것으로 나타났다.

3.2 면외 전단 실험 수행 결과

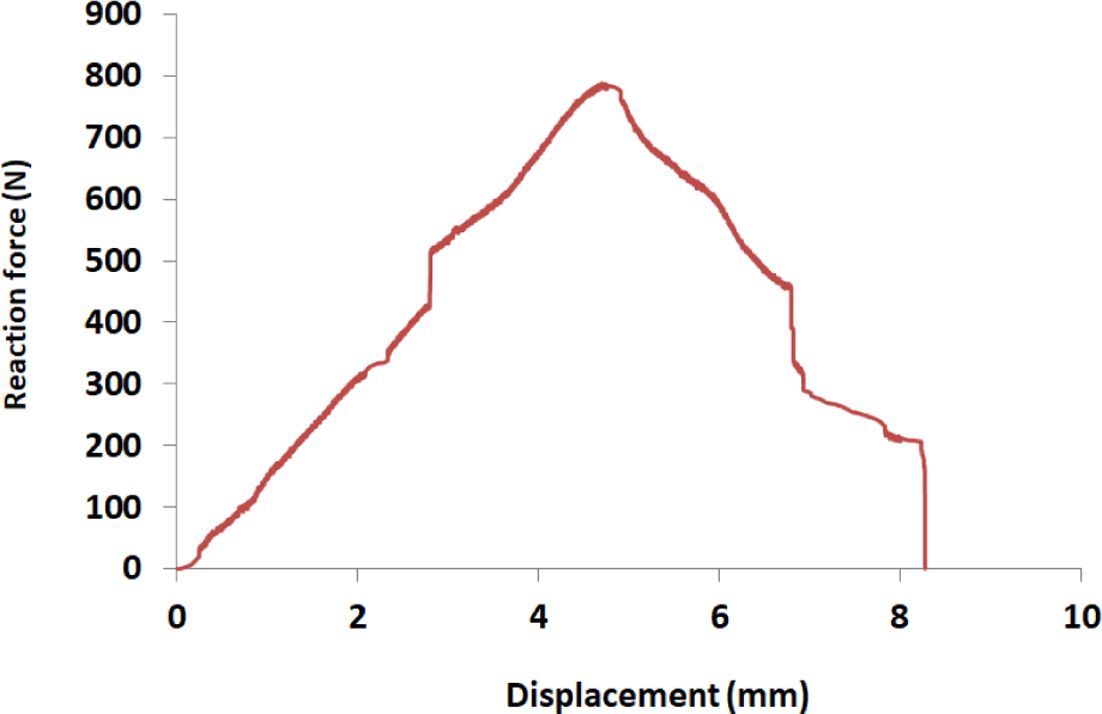

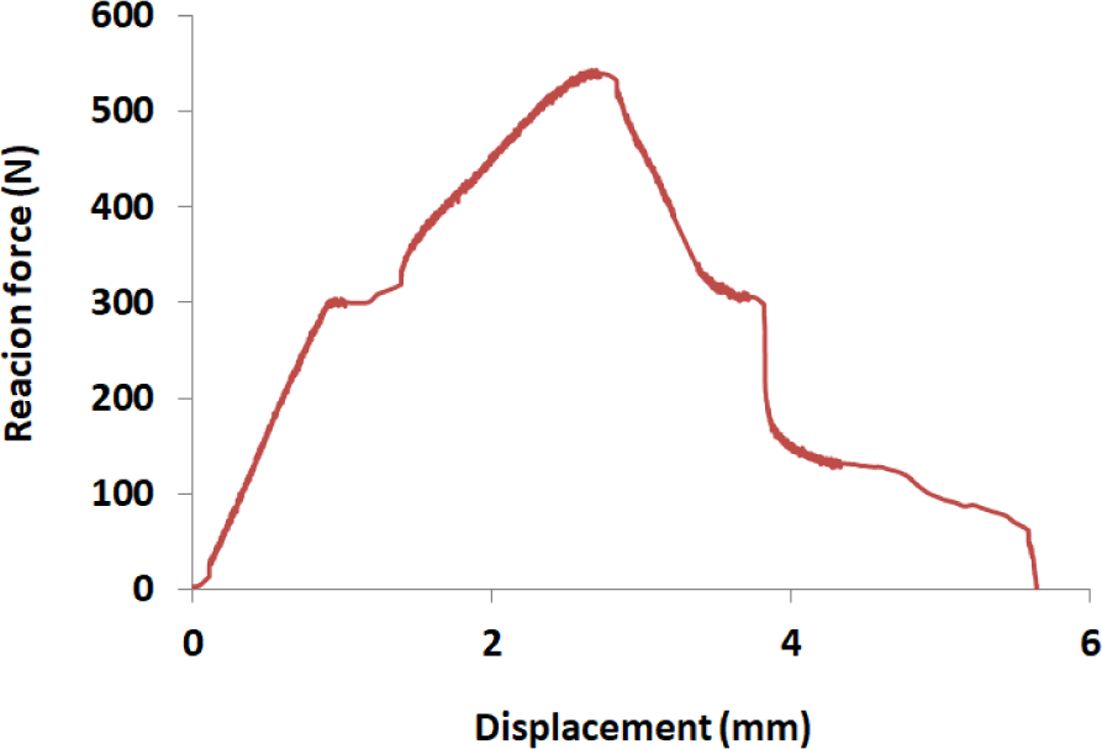

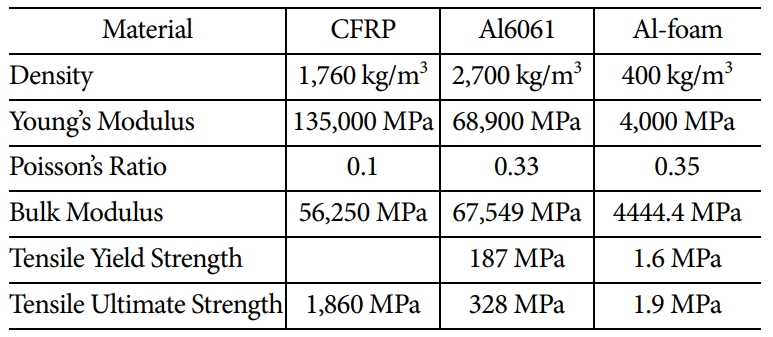

Fig. 7, 8, 9는 순서대로 CFRP-Al6061, CFRP-Al foam과 Al6061-Al foam 경사진 이중외팔보들에 대하여 면외 전단 하중 조건에서 정적 실험을 수행한 결과들을 그래프로서 나타낸 것이다. 면내 전단 실험 수행 결과에서와 동일하게 각 그래프들은 강제 변위가 진행됨에 따라 발생하는 반력과 변위로서 나타냈으며, 모든 이중외팔보들의 접착계면에 대한 파괴 경향은 상호 유사한 결과로서 보이는 것을 확인할 수 있다. 먼저 CFRP-Al6061 이중외팔보의 경우 변위가 약 4.5 mm 진행되는 시점까지는 반력은 크게 증가하는 경향을 보이다가 해당 시점, 즉 변위가 약 4.5 mm 진행되었을 때 약 790 N의 최대 반력이 발생하는 것을 확인할 수 있었고, 접착계면의 파단이 진행되면서 반력은 점차 감소하는 경향을 보이다가 변위가 약 8.1 mm 진행되었을 때 접착계면의 완전 파단이 발생하였다.

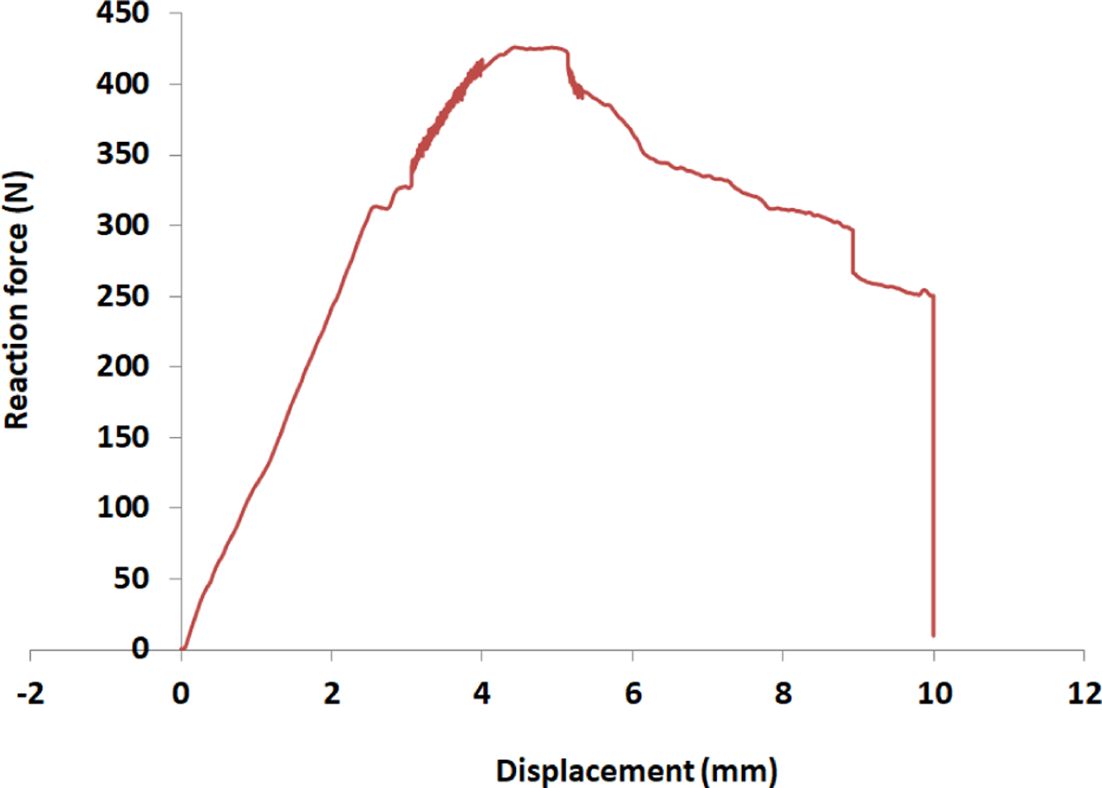

다음으로 CFRP-Al foam 이중외팔보의 경우 약 4 mm의 변위가 진행되는 시점까지 반력은 점차 크게 증가하는 것을 확인할 수 있었으며, 약 4 mm의 변위에 다다랐을 때 최대 반력이 발생하는 것으로 나타났다. 이 때 발생하는 최대 반력은 약 430 N인 것을 확인할 수 있었으며, 최대 반력 발생 후 접착계면의 파단이 진행되어 반력은 점차 감소하다가 변위가 약 10 mm 진행되었을 때 접착계면에 대한 완전 파단이 발생하였다.

마지막으로 Al6061-Al foam 이중외팔보는 앞선 두 가지의 이중외팔보들과 유사하게 일정 변위, 즉 변위가 약 2.8 mm까지 진행될 때까지 꾸준한 큰 증가 폭을 보이다가 변위가 약 2.8 mm에 다다랐을 때 최대 반력이 발생하였는데 발생하는 최대 반력의 크기는 약 540 N인 것을 확인할 수 있고, 이후 접착계면의 파단이 진행되면서, 약 5.5 mm의 변위가 진행되었을 때 접착계면의 완전 파단이 발생하는 것으로 나타났다.

|

Fig. 4 Reaction force due to forced displacement (CFRPAl6061)(Mode I) |

|

Fig. 5 Reaction force due to forced displacement (CFRP-Al

foam)(Mode I) |

|

Fig. 6 Reaction force due to forced displacement (Al6061-Al

foam)(Mode I) |

|

Fig. 7 Reaction force due to forced displacement (CFRP-Al6061)

(Mode III) |

|

Fig. 8 Reaction force due to forced displacement (CFRP-Al

foam) (Mode III) |

|

Fig. 9 Reaction force due to forced displacement (Al6061-Al

foam) (Mode III) |

4.1 면내 전단 실험에 대한 연구 결과 고찰

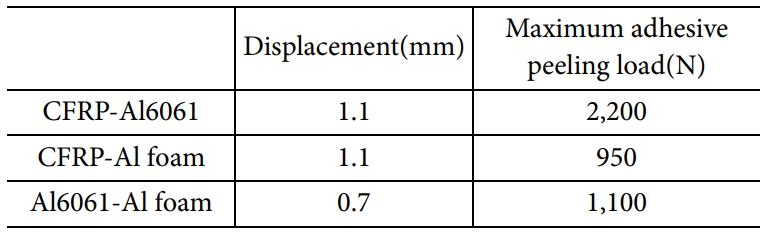

Table 3은 각 이종 복합 소재 경사진 이중외팔보들의 면내 전단 정적 실험 결과를 파단이 발생하는 시점과 해당 시점에서의 최대 반력을 표로서 나타낸 것이다. 먼저 반력을 기준으로 하여 고찰하였을 때 CFRP-Al6061 조합의 이중외팔보가 다른 두 가지의 이중외팔보들보다 좋은 접착 강도 특성을 보였으며, 따라서 실제 설계에 적용함에 있어 가장 유리한 것으로 사료된다.

CFRP-Al foam 조합의 이중외팔보는 파단이 발생하는 시점은 CFRP-Al6061 이중외팔보와 동일하게 나타났으나, 최대 반력의 크기가 가장 작았으므로, 실제 설계에 적용함에 있어 가장 불리한 것으로 사료되며, 다른 이중외팔보들과 동일한 형상 및 접착제를 적용했음에도 CFRP-Al6061 이중외팔보에서 발생하는 최대 반력의 절반에도 미치지 못 하는 것으로 나타났다.

Al6061-Al foam 이중외팔보는 최대 반력은 CFRP-Al foam보다 좋은 것으로 확인되었으나, 파단 시점이 다른 두 이중외팔보들보다 빠르게 발생하는 것으로 나타났다.

파단이 발생하는 시점을 기준으로 고찰하였을 때 이중외팔보들의 파단 시점은 강제 변위가 약 0.7~1.1 mm 진행되었을 때이며, 즉 접착제의 하중에 대한 연신율이 작다는 것을 파악할 수 있었고, 이를 통하여 접착계면의 특성은 취성에 가깝다는 것을 확인할 수 있었다. 종합적으로 CFRP-Al6061 조합의 이종 복합 소재가 다른 소재들에 비교하여 좋은 파괴 특성을 보였기에 실제 설계에 적용하기에 가장 적합한 것으로 확인되었다.

4.2 면외 전단 실험에 대한 연구 결과 고찰

Table 4는 각 이종 복합 소재 경사진 이중외팔보들의 면외 전단 정적 실험 결과를 파단이 발생하는 시점과 해당 시점에서의 최대 반력을 표로서 나타낸 것이다. 반력을 기준으로 하여 고찰하였을 때 마찬가지로 CFRP-Al6061 조합의 이중외팔보가 다른 두 가지의 이중외팔보들보다 좋은 강도 특성을 보였으며, 면내 전단 정적 실험 결과와 동일하게 실제 설계에 적용함에 있어 가장 유리한 것으로 사료된다.

CFRP-Al foam 조합의 이중외팔보는 면내 전단 조건에서와 마찬가지로 최대 반력이 가장 작게 나타났기 때문에 실제 설계에 적용함에 있어 가장 불리한 것으로 사료되며, 다른 이중외팔보들과 동일한 형상 및 접착제를 적용했음에도 CFRP-Al6061 이중외팔보에서 발생하는 최대 반력의 절반 정도 수준에 그치는 것으로 나타났다.

Al6061-Al foam 이중외팔보는 면내 전단 실험에서 도출된 결과와 마찬가지로 최대 반력은 CFRP-Al foam보다 좋은 것으로 확인되었으나, 파단 시점이 다른 두 이중외팔보들보다 빠르게 발생하는 것으로 나타났다.

파단이 발생하는 시점으로 고찰하였을 때 이중외팔보들의 파단 시점은 강제 변위가 약 2.8~4.5 mm 진행되었을 때이며, 마찬가지로 접착제의 하중에 대한 연신율이 작다는 것을 파악할 수 있었고, 접착계면의 특성은 취성에 가까운 것으로 나타났다. 종합적으로 CFRP-Al6061 조합의 이종 복합 소재가 다른 소재들에 비교하여 좋은 파괴 특성을 보였기에 실제 설계에 적용하기에 면내 전단 조건에 이어 면외 전단 조건에서도 가장 적합한 것으로 확인되었다.

해당 전단 하중 조건에서 도출된 결과들을 좀 더 자세히 살펴보면, 면외 전단 하중을 받는 조건에서는 발생하는 최대 반력의 크기가 감소하였기에 접착 강도가 떨어지게 되는 것으로 나타났으나, 오히려 파단 시점은 늦춰진 것을 확인할 수 있었는데, 이는 사용된 소재들과 적용된 접착 계면이 접착계면의 파단을 일으키는 하중보다 작은 하중을 받게 된다는 조건에서 면내 전단 하중보다는 면외 전단 하중에 더 좋은 저항성을 가지고 있다고 판단된다. 그러나, 큰 의미가 있다고는 보기 어려우며, 실제 설계에 적용하기 위해서는 충격에 의한 취성 파괴를 방지하기 위한 보완이 이루어져야 함을 확인할 수 있었다.

|

Table 4 Comparison of maximum adhesive peeling loads for

tapered double cantilever beam(Mode III) |

본 연구에서는 접착 계면을 가지는 CFRP-Al6061, CFRP-Al foam, Al6061-Al foam 이종 복합 소재 경사진 이중외팔보에 대한 면내 전단 하중 및 면외 전단 하중 정적 실험을 수행하였으며, 이를 통하여 도출한 결론은 다음과 같다.

1. 접착 계면을 가지는 이종 복합 소재 경사진 이중외팔보를 설계하여 정적 실험을 수행함으로서 면내 전단 하중 및 면외 전단 하중 조건에 대한 접착 계면에서의 정적 파괴 특성을 확인할 수 있었다.

2. CFRP-Al6061 조합의 이중외팔보가 다른 두 가지의 이중외팔보들보다 면내 전단 하중 및 면외 전단 하중 조건 모두에서 좋은 강도 특성을 보였기에 실제 설계에 적용함에 있어 유리한 것으로 사료된다.

3. CFRP-Al foam 조합의 이중외팔보는 면내 전단 하및 면외 전단 하중 조건 모두에서 가장 작은 최대 반력 결과들을 보였기에 실제 설계에 적용함에 있어 가장 불리한 것으로 사료되며, 다른 이중외팔보들과 동일한 형상 및 접착제를 적용했음에도 Mode I 및 Mode III 하중 조건 모두에서 CFRP-Al6061 이중외팔보에서 발생하는 최대 반력의 절반 정도 혹은 그에 미치지 못 하는 수준에 그쳤다.

4. 본 연구에서 사용된 이종 복합 소재 경사진 이중외팔보들의 파단 시점은 각각 변위가 약 0.7~1.1 mm(면내 전단 하중 조건) 및 2.8~4.5 mm(면외 전단 하중 조건) 진행되었을 때이며, 이를 통하여 접착제의 연신율은 매우 작으며, 접착계면의 특성은 취성에 가깝다는 것을 확인할 수 있었다.

5. 면외 전단 하중을 받는 조건에서는 발생하는 최대 반력의 크기가 감소하여 접착 강도가 떨어지게 되는 것으로 나타났으나, 오히려 파단 시점은 늦춰진 것을 확인할 수 있었는데, 이는 사용된 소재들과 적용된 접착 계면이 접착계면의 파단을 일으키는 하중보다 작은 하중을 받게 된다는 조건에서 면내 전단 하중보다는 면외 전단 하중에 더 좋은 저항성을 가지고 있다고 판단된다. 그러나, 이를 실제 설계에 적용하기 위해서는 충격에 의한 취성 파괴를 방지하기 위한 보완이 이루어져야 함을 확인할 수 있었다. 또한, 마찬가지로 접착 계면의 특성은 취성에 가까운 것으로 나타났다.

6. 특정 소재에 접착 계면을 적용하였을 때 해당 접착 계면에 대한 특성 연구는 필수적이라 할 수 있다. 본 연구에서는 이종 복합 소재를 접착하여 제작한 경사진 이중외팔보들에 대한 접착 계면에서의 정적 파괴 특성 데이터를 확보할 수 있었고, 도출한 결과들을 바탕으로 접착제로 접착하여 제작한 복합 소재 및 이종 복합 소재 구조물의 안전 설계에 기여하고자 하였다.

본 연구는 2018년도 정부(교육과학기술부)의 재원으로 한국연구재단의 기초연구사업(2018R1D1A1B07041627) 지원을 받아 수행된 것임.

- 1. Park, J.W., Cheon, S.S., and Cho, J.W., “A Study on Fracture Behavior of Center Crack at Unidirectional CFRP due to Stacking Angle”, The Journal of the Korean Society for Composite Materials, Vol. 29, No. 6, 2016, pp. 342-346.

- 2. Park, S.O., “Fatigue Crack Growth Properties of Epoxy Adhesives under Mode I Loading”, Journal of Korean Society of Mechanical Technology, Vol.16 No. 1, 2014, pp. 1055-1062.

- 3. Blackman, B.R.K., Hadavinia, H., Kinloch, A.J., Paraschi, M., and Williams, J.G., “The Calculation of Adhesive Fracture Energies in Mode I: Revisiting the Tapered Double Cantilever Beam (TDCB) Test”, Engineering Fracture Mechanics, Vol. 70, No. 2, 2003, pp. 233-248.

-

- 4. Lee, J.H., Cho, J.U., and Cheon, S.S., “An Investigation on the Behavior of Fracture Mechanics as the Type of Mode I at Specimen Bonded with Tapered Carbon Fiber Reinforced Plastic”, The Journal of the Korean Society for Composite Materials, Vol. 29, No. 2, 2016, pp. 85-89.

-

- 5. Lee, J.H., Cho, J.U., Cheon, S.S., and Kook, J.H., “Fracture Behaviour Analysis of the Crack at the Specimen with the Type of Mode I Composed of the Bonded Carbon Fiber Reinforced Plastic”, The Journal of the Korean Society for Composite Materials, Vol. 28, No. 6, 2015, pp. 356-360.

- 6. Lee, J.H., Cho, J.U., Cheon, S.S., and Kook, J.H., “A Fracture Study on the Bonded DCB Specimen of the Mode III Type with Alu-minum Foam”, The Journal of the Korean Society for Composite Materials, Vol. 28, No. 4, 2015, pp. 191-196.

-

- 7. Lee, J.H., Choi, H.K. Kim, S.S., Cho, J.U., Zhao, G., Cho, C., and Hui, D., “A Study on Fatigue Fracture at Double and Tapered Cantilever Beam Specimens Bonded with Aluminum Foams”, Composites Part B: Engineering, Vol. 103, 2016, pp. 139-145.

-

- 8. Park, J.W., A Characteristic Study on the Safety of CFRP Light Material and the Fracture of Adhesive Interface at In-plane and Out-plane Shears, Master Thesis, Kongju National University, Korea, 2019.

- 9. Cho, H.K., “Optimization of Joint Hole Position Design for Composite Beam Clamping”, Journal of the Korean Society of Manu-facturing Process Engineers, Vol. 18, 2019, pp. 14-21.

- 10. Hwang, G.W., A Study on the Fracture Behaviour of Bonded Interface at CFRP DCB Composite of Modes I and II Applied with Lam-inar Angle, Master Thesis, Kongju National University, Korea, 2018.

- 11. Kim, G.H., “Prototype Product Based on the Functional Test of ANG Fuel Vessel Applied to Composite Carbon Fiber”, Journal of the Korean Society of Manufacturing Process Engineers, Vol. 18, 2019, pp. 7-13.

- 12. Sun, H.P., and Cho, J.U., “Fatigue Analysis and Experimental Verification at Tapered Double Cantilever Beam(TDCB) Model of Aluminum Foam”, Journal of the Korean Society of Mechanical Technology, Vol. 16, No. 6, 2014, pp. 2009-2014.

- 13. Determination of the Mode I Adhesive Fracture Energy GIC of Structure Adhesives Using the Double Cantilever Beam (DCB) and Tapered Double Cantilever Beam (TDCB) Specimens, British Standard, BS 7991, Imperial College of Science and Technology (JISC), pp. 3-13, 2001.

- 14. ISO 11343, International Standards Organization, Geneva, Switzerland 1993.

This Article

This Article

-

2020; 33(6): 401-407

Published on Dec 31, 2020

- 10.7234/composres.2020.33.6.401

- Received on Nov 12, 2020

- Revised on Dec 16, 2020

- Accepted on Dec 20, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jae-Ung Cho

-

Kongju National University, Division of Mechanical & Automotive Engineering, Chungnam, Cheonan, Korea

- E-mail: jucho@kongju.ac.kr

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.