- Automotive Door Impact Beam Development using Thermoplastic Composite

Won-Seock Kim*†, Kyung-Chul Kim**, Woo-Cheol Jung**, Hwa-nam Kim***

* Lotte Chemical Co., Ltd

** CAMS Co., Ltd.

*** G-Geumgang Co., Ltd.

- 열가소성 복합재 적용 자동차 도어 임팩트 빔 개발

김원석*† · 김경철** · 정우철** · 김화남***

Thermoplastic composite is introduced to design an automotive door impact beam, and the manufacturing process is demonstrated. The safety regulation for vehicles has been steadily tightened, and weight-reduction has become a mandatory factor in the automotive industry. Hence, both high-performance and lightweight are demanded for automotive components. The aim of the present study is to develop an automotive door impact beam using fiber-reinforced thermoplastic composites to reduce the weight of the impact beam while increasing its mechanical performance. A new production method which combines continuous fiber-reinforced composite and LFT(Long Fiber-reinforced Thermoplastic) is implemented by using insert injection molding process. The mechanical performance of the composite impact beam was evaluated using 3-point bending tests. Thermoplastic composite will expand its application range to various automotive components due to its light-weight design capability and high productivity.

열가소성 복합재료를 적용하여 자동차 도어 임팩트 빔을 설계하고 시생산을 통해 생산성 및 성능을 검증하였다. 자동차 안전법규는 지속적으로 강화되어 왔으며 최근 자동차 산업에서 경량화가 필수 요건이 되면서 고성능 경량 부품에 대한 요구가 크게 증대되고 있다. 본 연구는 섬유강화 열가소성 복합소재를 도입하여 기존 탄소강 제품 대비 경량화 되면서 성능은 향상된 도어 임팩트 빔 개발을 목표로 하였다. 연속섬유 복합재료와 장섬유 복합재료(LFT)를 혼합 적용한 도어 임팩트 빔 제작 공정을 제시하며, 생산성이 우수한 인서트 사출 공정을 활용하여 구현하였다. 시생산된 도어 임팩트 빔은 3점 굽힘 시험을 통하여 성능을 평가하였다. 열가소성 복합재료는 경량화 설계와 함께 높은 생산성 구현이 가능하여 다양한 자동차 부품으로 복합소재의 적용을 확대시킬 것이다.

Keywords: 열가소성(Thermoplastic), 인서트 사출(Insert injection), LFT(Long Fiber-reinforced Thermoplastic)

자동차 도어 임팩트 빔은 측면 충돌 시 충돌 에너지를 흡수하고 도어가 차량 내부로 침입하는 양을 줄여 승객을 보호하는 역할을 한다. 자동차의 안전 성능 평가는 국가 별로 제시된 규정에 따라 충돌 시험을 수행하고 안전도를 평가하는데, 유럽의 EURO NCAP(New Car Assessment Program) 과 미국의 고속도로안전보험협회(Insurance Institute for Highway Safety, IIHS) 그리고 미국 도로교통안전청(National Highway Traffic Safety Administration, NHTSA)이 가장 공신력 있는 자동차 안전 평가 기관이다. 매년 시장에 출시된 신차를 대상으로 충돌 시험을 진행하며, 안전도 평가 결과를 공개하여 소비자의 자동차 구매와 보험사의 차종에 따른 보험료 책정에 영향을 미친다. 측면 충돌 시험의 경우, 차량의 운전석에 인체모형(dummy)을 착석시킨 상태에서 일반 승용 자동차의 전면부 형상 및 특성을 갖춘 구조물을 차량 옆면에 충돌시키는 방법으로 시험을 진행한다. 측면 충돌 과정 중 운전석에 착석시킨 인체모형(dummy)의 머리, 흉부, 복부 및 골반에서 측정된 가속도를 이용하여 인체모형이 받는 상해치를 평가하고 이를 기준으로 자동차의 안전 등급이 결정된다[1-3]. 국가별 안전 법규는 지속적으로 강화되어 왔기 때문에 강화된 규정에 대응하여 설계를 개선해야 하는 자동차 제조사와 부품 업체들에게 고성능 부품 개발 기술은 가장 중요한 경쟁력으로 자리잡았다[4,5].

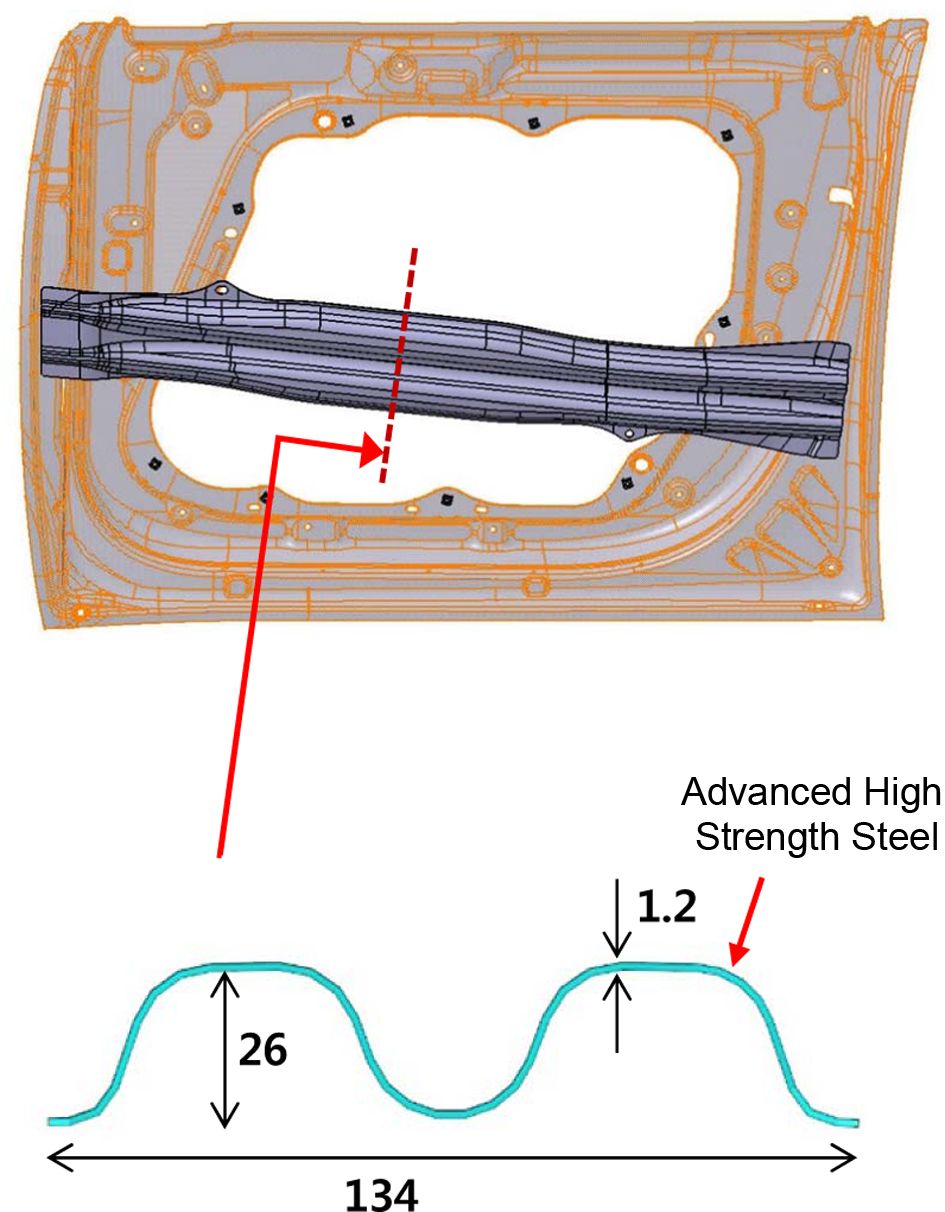

현재의 도어 임팩트 빔은 탄소강(steel) 소재로 제조되는데, 크게 강관을 사용한 원통형(tube-type) 빔과 프레스 성형된 판재형(sheet-type) 빔 2종류가 있으며 다양한 단면 형상과 두께에 대한 성능 평가가 진행되어 왔다[6-11]. 원통형 빔은 강관만으로 강성 및 강도 확보가 용이하여 폭넓게 적용되고 있으나 원통 형태 빔을 도어 내부 패널에 부착하는 역할을 하는 브래킷을 제작하는 공정과 브래킷을 빔과 패널에 접합하기 위한 용접 공정이 필요하여 생산성 향상 및 단가 절감이 어렵다는 문제가 있다(Fig. 1). 판재형 빔은 빔과 브래킷을 일체화하여 설계하므로 부품과 공정을 감소시켜 원통형 빔 대비 생산성을 증대시킬 수 있으며, 초고장력 강판을 적용하여 경량화 효율 또한 높일 수 있다. 판재형 빔의 제작은 고온의 강판을 압축 성형하는 핫스탬핑(hot stamping) 공정이 이용되는데, 폐단면 형상이나 리브 생성이 불가능하고 두께가 두꺼워 질수록 절곡 반경 제한값이 커지기 때문에 굴곡강성을 높이기 위한 단면 형상 설계 자유도가 낮다는 단점이 있다(Fig. 2).

최근 자동차 산업에서 경량화 설계가 필수 요건이 되면서 도어 임팩트 빔 또한 중량을 감소시키기 위해 복합재료를 도입하고자 하는 시도들이 이루어지고 있다[12-14]. 기존의 항공우주 구조물 부품 제작 공정으로 확립된 열경화성 수지 기반의 프리프레그(prepreg) 적층 방식은 자동차 산업에서 요구되는 대량 생산에 부적합하기 때문에 복합재료가 자동차 부품에 적용되기 위해서는 경량화 설계와 함께 연 수만개 물량의 생산성을 구현할 수 있는 공정 기술의 개발이 필수적이다[15,16].

현재 자동차 양산 부품에 가장 많이 도입된 복합소재 공정은 장섬유 복합재(LFT)를 적용한 사출 성형이다. 사출 성형은 대량 생산에 적합한 생산성 갖고, 동일 수준의 생산성을 갖는 압축 성형 대비 형상 설계 자유도가 높아 복잡한 형상의 제품 성형이 가능하다. 사출 소재로 사용되는 장섬유 복합재(LFT)는 사출 성형이 가능한 열가소성 수지 기반 섬유강화 복합재료로서 지속적인 시장 성장을 보이고 있다 [16,17]. 장섬유 강화 복합재(LFT)의 보강섬유 길이는 원소재인 펠렛(pellet) 상태에서는 10~25 mm이지만, 사출 성형 후 제품 내에서는 잔존섬유 길이가 평균 2 mm 수준으로 짧아지기 때문에 경량화 효율 증대에 한계가 있다[18]. 본 연구에서는 장섬유 복합재(LFT) 사출품의 물성 한계를 극복하기 위해 연속섬유 복합재와 장섬유 복합재(LFT)를 혼합 적용한 도어 임팩트 빔 설계를 제시한다. 봉(rod) 형태로 인발(pultrusion) 성형된 연속섬유 복합재를 제작한 후 사출 금형 내에 인서트하고 장섬유 복합재(LFT)를 사출소재로 적용하여 오버몰딩(over-molding) 하는 방식의 인서트 사출 공정을 제시하고 시생산을 수행하여 생산성을 검증하였다. 시생산된 도어 임팩트 빔은 3점 굽힘 시험을 통해 구조 성능을 평가하였다.

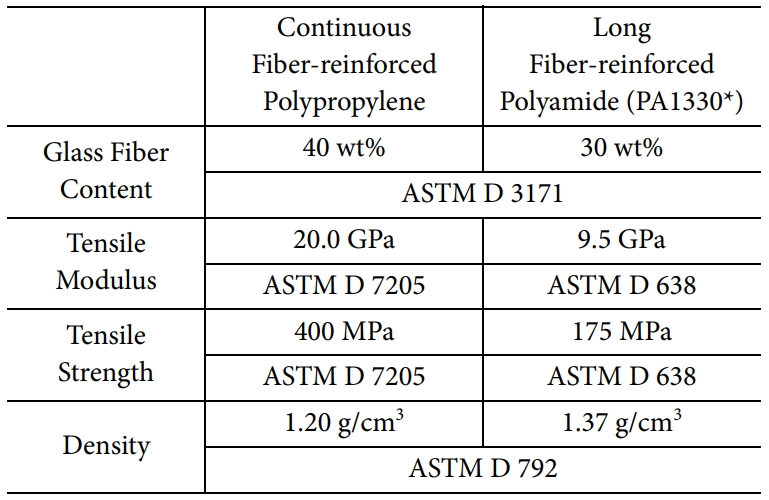

|

Fig. 1 Tube-type door impact beam |

|

Fig. 2 Panel-type door impact beam |

2.1 인서트 사출 빔 기본 설계

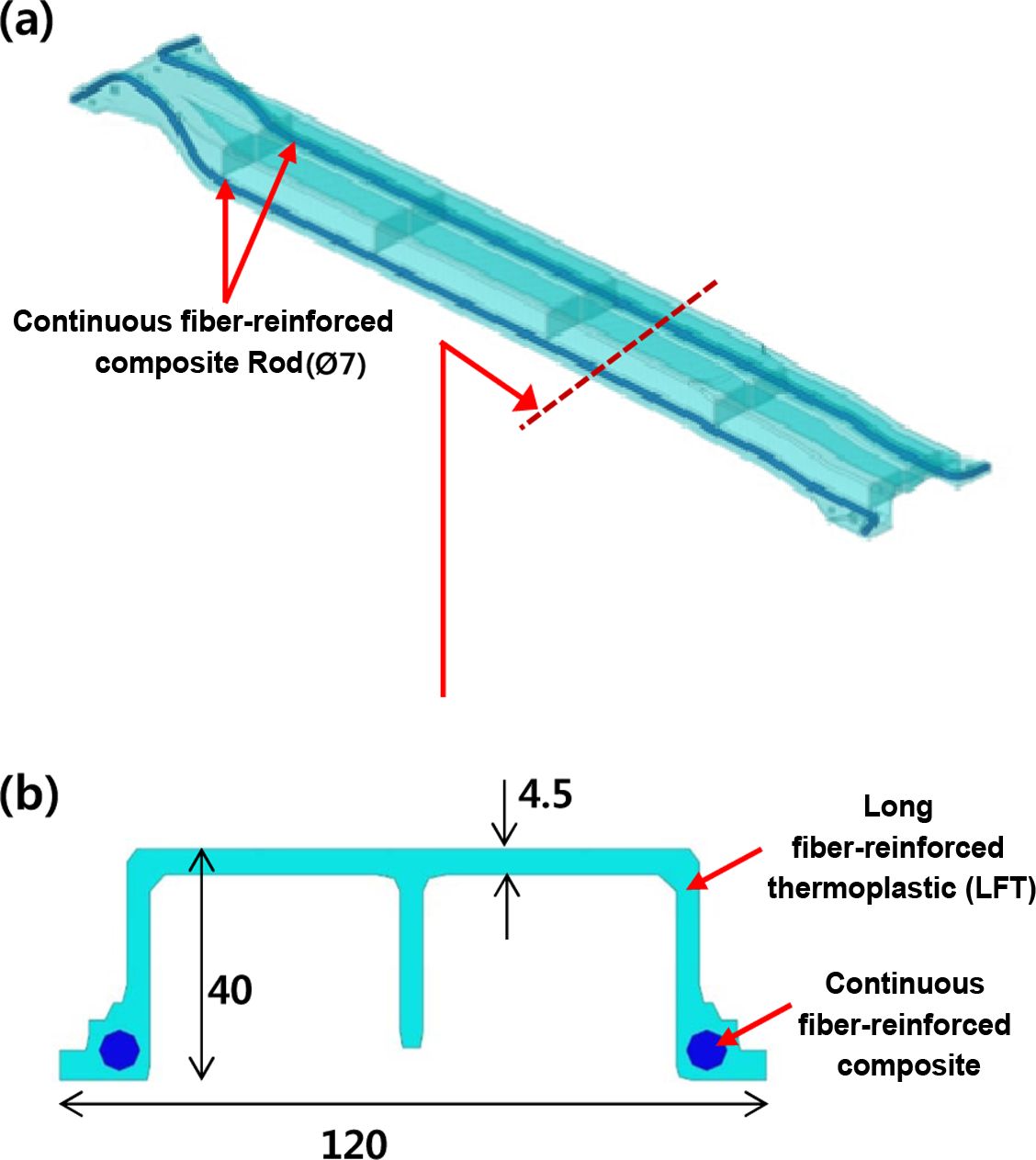

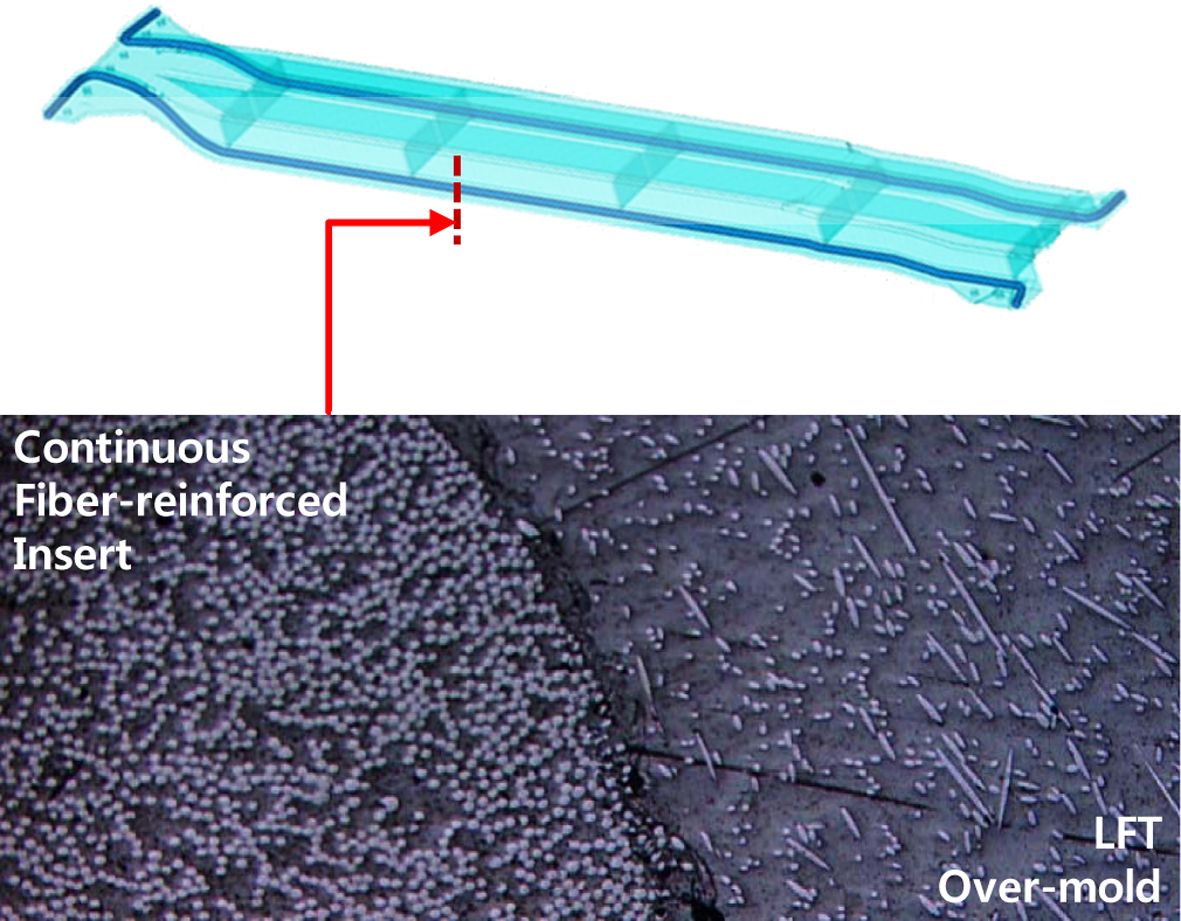

복합재 도어 임팩트 빔은 Fig. 2에 도시된 기존의 강판 소재 판재형 빔을 대체 대상으로 하여 설계하였으며, 기존 무게 1.9 kg에서 20% 경량화 구현을 목표로 하였다. Fig. 3은 연속섬유 강화 복합재료가 내부 삽입된 인서트 사출 빔의 개념도이다. 빔의 내부에 봉(rod) 형태의 연속섬유 보강 복합재가 삽입되어 있으며, 사출 성형 과정 중 제품 내부에 매립되는 연속섬유 복합재가 빔의 굴곡강성 및 굴곡강도를 보강하는 뼈대 역할을 하는 구조이다.

Fig. 3(b)에 나타난 단면 구조와 같이 빔의 바깥면 웹(Web) 과 플랜지(Flange)가 만나는 모서리를 따라서 지름 7 mm의 봉(rod) 형태 보강재가 삽입된다. 굴곡하중을 받을 때 빔의 아래 영역에 인가되는 인장응력을 고강성/고강도의 연속섬유 복합재료가 지지하도록 중립면에서 가장 아래로 보강재 위치를 설정하였다. 단면 형상은 높이 40 mm, 너비 120 mm, 두께 4.5 mm의 치수를 갖는데, 이는 강판 또는 prepreg 적층판을 적용한 판재형 빔으로 구현하기 어려운 높은 굴곡강성을 갖는 효율적인 단면 형상이다.

빔의 굴곡강성은 단면 높이의 3제곱, 너비의 1제곱에 비례하여 커지기 때문에 동일 너비에서 높이 차이가 크게 소재를 분포시킬수록 효율적인 단면 설계가 된다. 프레스 가공으로 성형되는 강판 소재 빔은 절곡 가공에 허용되는 절곡 반경에 최소 한계가 있고 리브(rib) 성형이 불가능하기 때문에 단면 형상 설계에 제한이 크다. 4.5 mm로 설정한 제품 두께의 경우 일반적인 고장력 또는 초고장력 강판의 압축 성형 가능 범위를 넘어서고, 강판 소재의 높은 밀도 때문에 경량화 설계에 적합하지 않은 두께이다. 따라서 장섬유 복합재(LFT) 적용 사출성형을 활용하여 강판 적용 프레스 가공으로 구현하기 어려운 굴곡강성 확보에 효율적인 단면 형상을 갖는 임팩트 빔 설계가 가능하다.

인서트 보강재로 사용한 연속섬유 복합재는 유리섬유 보강 폴리프로필렌(GF/PP)이며 유리섬유 함량 40 wt%로 제작하였다. 사출소재로 사용한 장섬유 복합재(LFT)는 유리섬유 보강 나일론(GF/PA6) 소재이며 유리섬유 함량 30 wt%로 구성된 롯데케미칼㈜ 제품 PA1330을 채택하였다. 선정된 소재 구성으로 설계된 도어 임팩트 빔의 무게는 1.5 kg 이며 경량화율 21%를 구현한 설계이다.

2.2 구조 해석

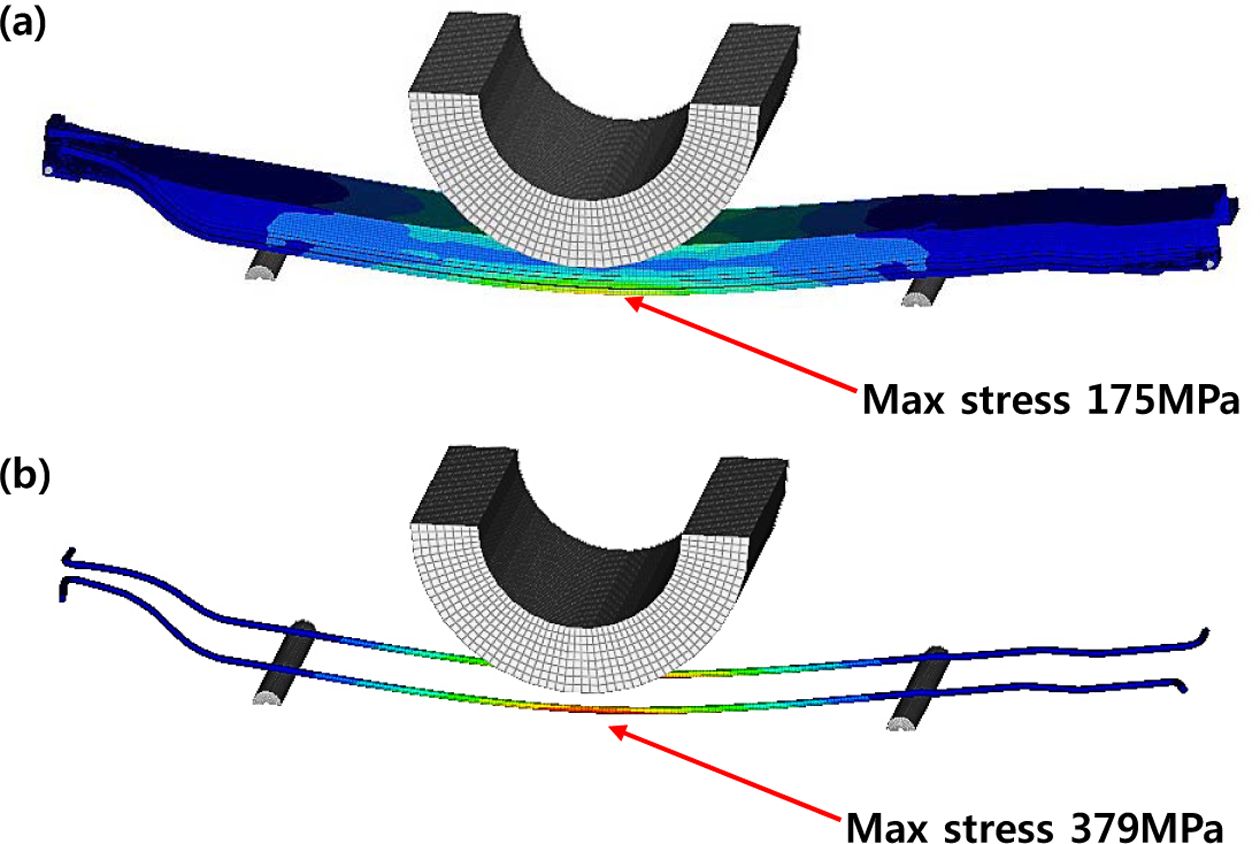

설계한 인서트 사출 도어 임팩트 빔의 성능을 예측하기 위해 3점 굽힘 시험을 유한요소 전산해석으로 수행하였다. 전산 구조해석에 사용된 재료 물성은 Table 1에 기술되었으며, 8-절점 육면체 요소(8-node Brick element)로 유한요소 모델 구성 후 상용 프로그램 LS-DYNA를 이용하여 수치해석하였다.

Table 1에 기술된 바와 같이 연속섬유 보강 복합재의섬유 길이 방향 강성은 장섬유 보강 복합재의 강성 대비 2배 이상이기 때문에 동일한 변형을 받는 상태에서 2배 이상의 응력을 지지하게 된다. 수치해석 결과 Fig. 4와 같이 3점 굽힘 시험으로 최대 굴곡하중이 지지되는 상태에서 내부 삽입된 연속섬유 보강 복합재에 인가되는 최대 응력은 379 MPa, 사출소재에 인가되는 최대 응력은 175 MPa임을 확인하였다. 유한요소 해석에 입력된 사출소재는 Von-Mises 응력이 175 MPa을 초과하면 파손되도록 물성카드를 작성하여 175 MPa을 초과하는 응력 상태에 도달한 요소들이 제거됨으로 파손이 모사되었고, 잔존소재 최대응력은 175 MPa을 유지하였다. 연속섬유 복합소재는 보강섬유 방향으로 인장응력 400 MPa 도달시 파손되도록 물성카드를 작성하였으나 사출 소재의 파손이 시작되면서 빔의 지지하중이 낮아져, 최대 굴곡하중 상태에서 내부 삽입된 보강재에 379 MPa 이상의 인장응력이 인가되지 않아 파손 모드로 진입하지 않았다.

연속섬유 보강재를 보다 효율적으로 사용하기 위해 최대 굴곡하중 상태에서 연속섬유 보강재의 파손을 유발하기 위해서는 연속섬유 보강재의 강성을 높이거나 사용한 사출소재 PA1330 대비 파단신율이 높은 사출 소재를 사용해야 함을 알 수 있다.

|

Fig. 3 Door impact beam embedded with continuous fiberreinforced rod-type composite: (a) transparent view, (b)

cross section |

|

Fig. 4 Numerical results for 3-point bending of door impact

beam: (a) stress distribution of over-molded LFT (b) stress

distribution of embedded continuous fiber-reinforced

composite rod |

|

Table 1 Mechanical properties of thermoplastic composites |

*PA1330 is a grade name of LFT products developed by Lotte

Chemical. |

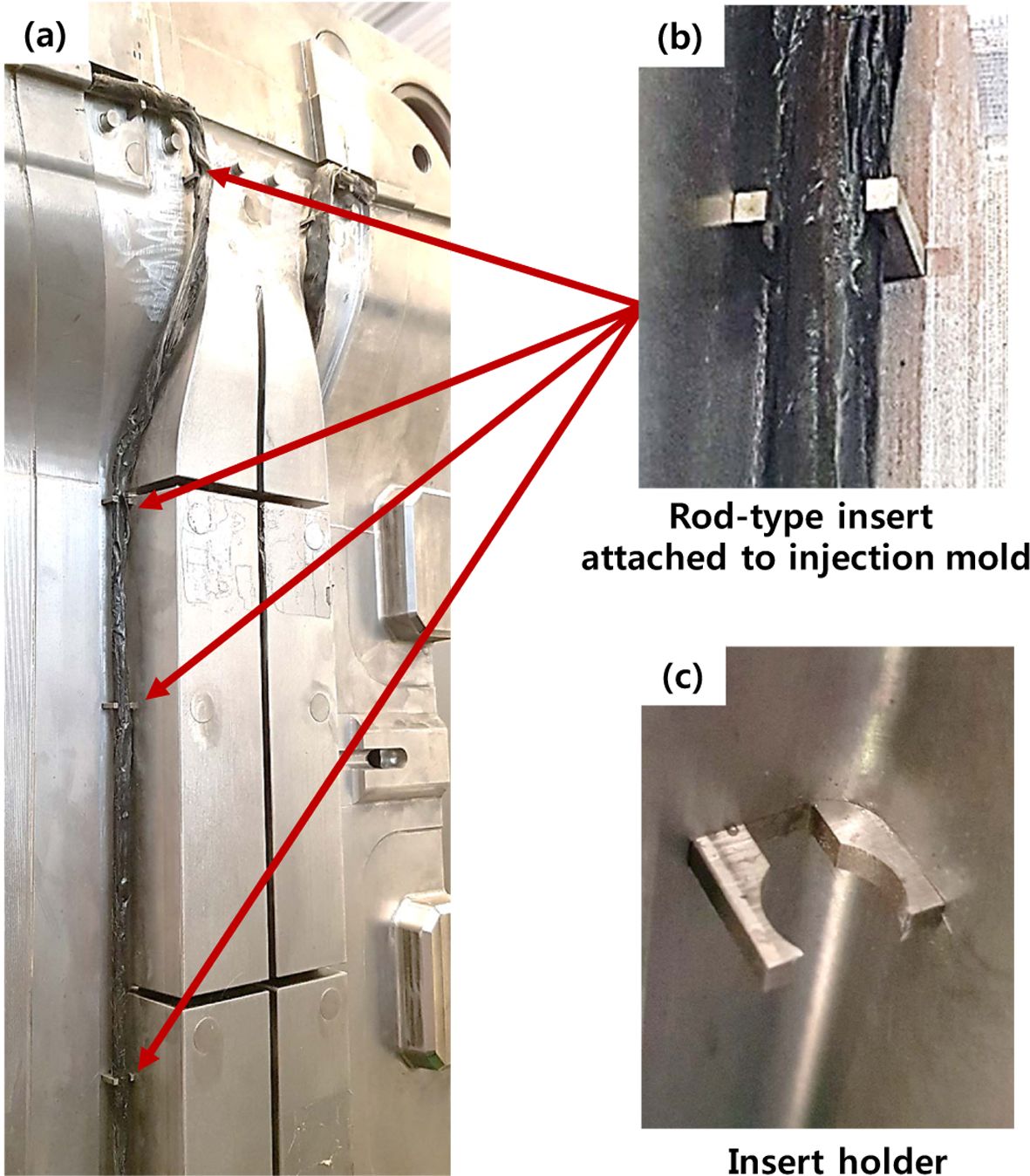

3.1 인서트 공정

봉(rod) 형태의 복합소재를 인서트로 활용하여 인서트 사출하기 위해서는 사출 금형 내부에 3차원 굴곡을 갖는 봉(rod)을 고정시키는 방법이 필요하다. 사출 금형 내부에 인서트 되는 소재를 고정하지 않으면, 고온으로 용융된 사출소재가 고속으로 충전되는 과정 중 인서트 소재의 위치 이탈 및 형상 변형이 발생한다. 사출 과정 중 사출 금형 내부에서 보강소재가 이동 및 변형되면 설계와 다른 위치에 연속섬유 복합재가 보강된 상태로 제품이 성형되어 설계된 성능이 구현될 수 없다. 따라서 금형 내부에 고정 장치를 제작하여 봉(rod) 형태 인서트의 이동 및 변형을 방지하였다. 구체적으로 지름 7 mm의 원형 단면을 갖는 봉(rod)이 고정되도록 ‘ 【 】’ 형상의 단면을 갖는 고정 장치를 사출 금형 내부에 설치하여 복합소재 인서트를 금형에 고정시켰다(Fig. 5). ‘ 【 】’ 형상 고정 장치의 내부 지름은 인서트 봉 지름 보다 0.5 mm 큰 7.5 mm, 입구 간격은 인서트 지름보다 0.5 mm 작은 6.5 mm로 가공하여 지름 7 mm의 봉을 억지 끼워 넣기로 삽입하면 봉이 탄성 변형하면서 ‘ 【 】’ 형상 내부로 들어가 갇혀 있게 된다. Fig. 5는 인서트 고정 장치(holder)를 이용하여 사출 금형 내부에 고정된 3차원 곡선 형상의 복합재 봉(rod)의 모습을 보여준다.

3.2 사출 공정

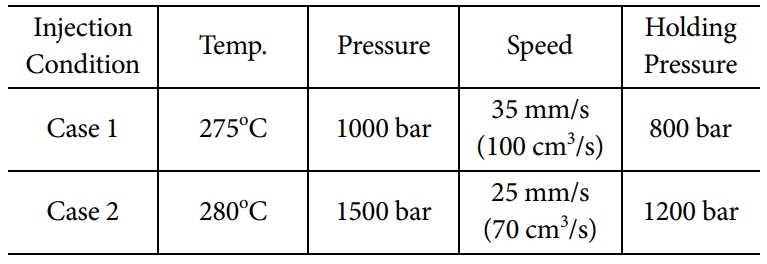

장섬유 복합소재(LFT)는 사출성형에 도입 가능한 펠렛(pellet) 형태의 섬유 강화 복합소재이지만, 제품 및 금형 설계 그리고 사출 공정에 소재 특성을 고려하지 않으면 소재의 성능 저하가 현저하게 나타난다. 이는 보강섬유가 펠렛(pellet) 상태 원소재에서는 12 mm 수준의 길이를 갖지만 고속으로 유동하는 사출성형 과정 중 단사되어 성형된 제품에서는 평균 2 mm 수준으로 짧아지기 때문이다. Fig. 3에 묘사된 빔의 단면 형상은 두께 4.5 mm로 일반 사출품 대비 매우 큰 제품 두께를 보이는데, 이는 굴곡강성을 높이는데 유리하면서 동시에 장섬유 강화 복합소재(LFT)의 사출성형 과정 중 단사를 최소화할 수 있는 두께이기도하다. Table 2 는 도어 임팩트 빔 사출에 사용한 2종의 공정 조건을 요약한 표이며 일반적인 유리섬유 강화 나일론(PA6/GF) 장섬유 복합소재에 추천되는 성형조건을 기반으로 설정하였다.

Fig. 6는 성형된 제품 내부의 인서트 소재와 사출 소재의 접착 계면을 관찰하기 위해 빔 단면을 현미경으로 관찰한 영상이다. 일방향으로 배향된 연속섬유 복합소재가 방향 배향이 없는 장섬유 복합소재 내부에 삽입되어 있으며 두 소재 사이의 계면에 공극이 없음을 확인하였다. 사출 성형 과정 중 고온으로 용융된 소재가 고압으로 금형내부를 충전하는 동안 인서트 소재와 사출 소재가 용접되었음을 보여준다. Table 2에 나타난 공정 조건에서 사출 온도는 고온으로 용융된 사출 소재가 금형 내부로 유입되는 노즐에서의 온도이다. 사출 온도 280oC는 사출에 사용된 복합소재 수지인 나일론(PA6)의 녹는점 대비 60oC 높으며, 인서트 복합소재 수지인 폴리프로필렌(PP)의 녹는점 대비 120oC 높은 온도이다. 사출 소재가 금형 내부 공간을 충전하면서 인서트 소재 표면을 덮으면 인서트 소재 표면 온도가 녹는점 이상으로 상승하게 되면서 두 소재의 용접이 진행된다. 금형 내부 충전이 끝난 후에도 15초 동안 보압(holding pressure) 을 유지시켜 주었는데, 일반적인 사출 공정 대비 높은 보압 시간은 사출 소재와 인서트 소재 사이 계면에 형성되는 압력을 소재의 고화 시점까지 온전히 유지시켜 용접 강도를 극대화 하기 위한 설정이다. 사출 소재 및 공정 조건에 따른 인서트 복합소재와의 접착 강도는 별도의 논문에서 고찰하였으며, 사출 성형에 적합한 공정 조건이 효과적인 접착 공정으로 작용함을 확인하였다[19].

|

Fig. 5 Injection mold: (a) Rod-type composite is inserted into

the injection mold (b) rod-type insert attached to the

injection mold using insert holder (c) insert holder |

|

Fig. 6 Optical microscopy of the insert/over-mold interface |

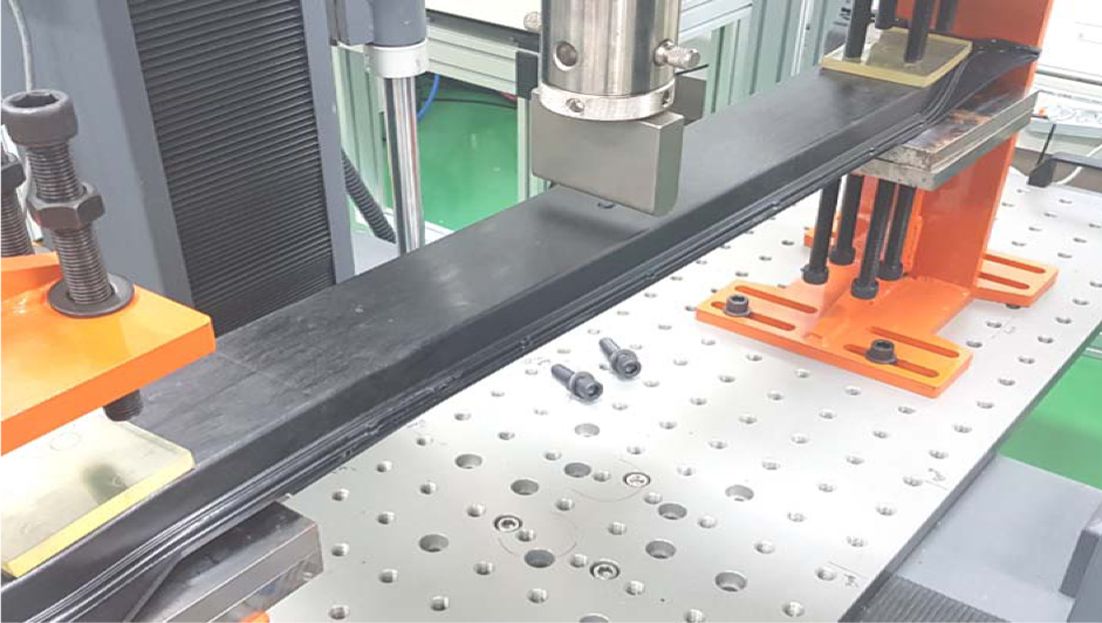

복합재 도어 임팩트 빔의 성능을 평가하기 위해 시생산된 빔 단품의 3점 굽힘 시험을 수행하였다. 임팩트 빔을 자동차 도어에 장착한 실차를 이용하여 측면 충돌 시험을 수행하기 위해서는 막대한 비용이 소요되고, 실차 측면 충돌 과정에는 도어 임팩트 빔 이외의 다양한 구조물이 에너지 흡수에 관여하기 때문에 도어 임팩트 빔 단일 부품의 성능 비교 시험으로 유용하지 않다. 따라서 본 연구에서는 Fig. 7과 같이 복합재 도어 임팩트 빔을 자동차 도어 패널에 장착하는 방식과 유사한 방법으로 양쪽 끝에 볼트를 체결하여 고정하고 길이 방향 중앙에서 변위 제어 방식으로 12 mm/min. 속도로 하중을 인가하여 굴곡 거동을 측정하였다.

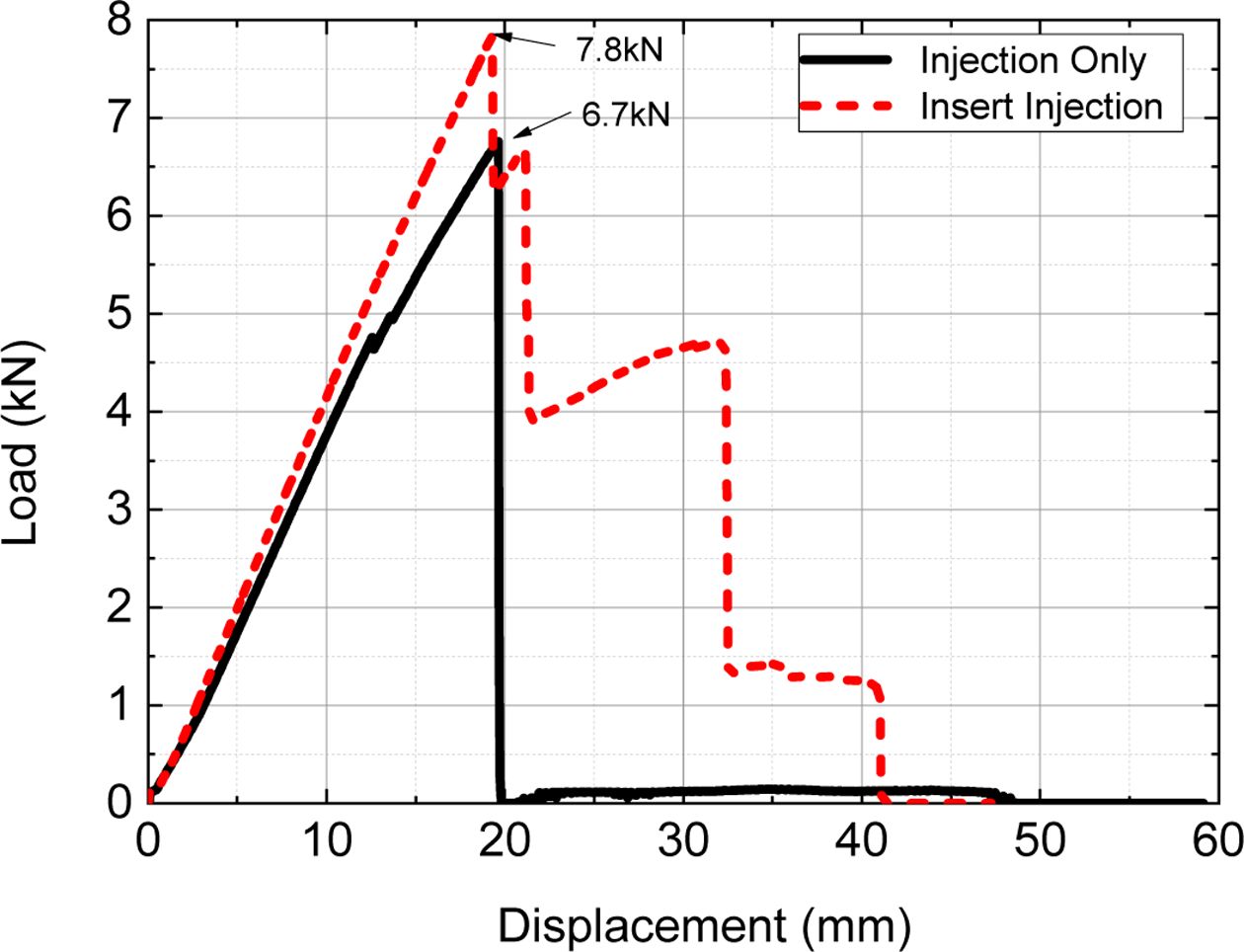

Fig. 8은 연속섬유 보강 복합재를 인서트하여 사출한 도어 임팩트 빔과 연속섬유 복합재 도입 없이 사출 성형한 도어 임팩트 빔의 굴곡 거동을 비교한 그래프이다. Table 2의 Case-1에 명시된 공정 조건으로 사출한 결과 연속섬유 복합소재로 제작한 봉(rod) 형태 보강재를 인서트한 빔의 최대 굴곡하중은 인서트 보강재 없이 사출된 빔의 굴곡하중 대비 16% 증가하였으며, 에너지 흡수량은 105% 증가하였다. 인서트 사출 빔과 인서트 보강재 없이 사출한 빔은 동일 무게 1.5 kg이지만 인서트 보강재를 도입함으로 도어 임팩트 빔의 주요한 성능인 굴곡하중과 에너지 흡수량이 크게 증가함을 확인하였다. 따라서 금속과 연속섬유 복합소재 대비 낮은 기계적 물성을 갖는 사출 소재 적용 제품 내부에 기계적 물성이 높은 연속섬유 복합소재를 인서트하여 사출함으로 사출 제품의 기계적 성능을 증대시키는 것이 가능하다.

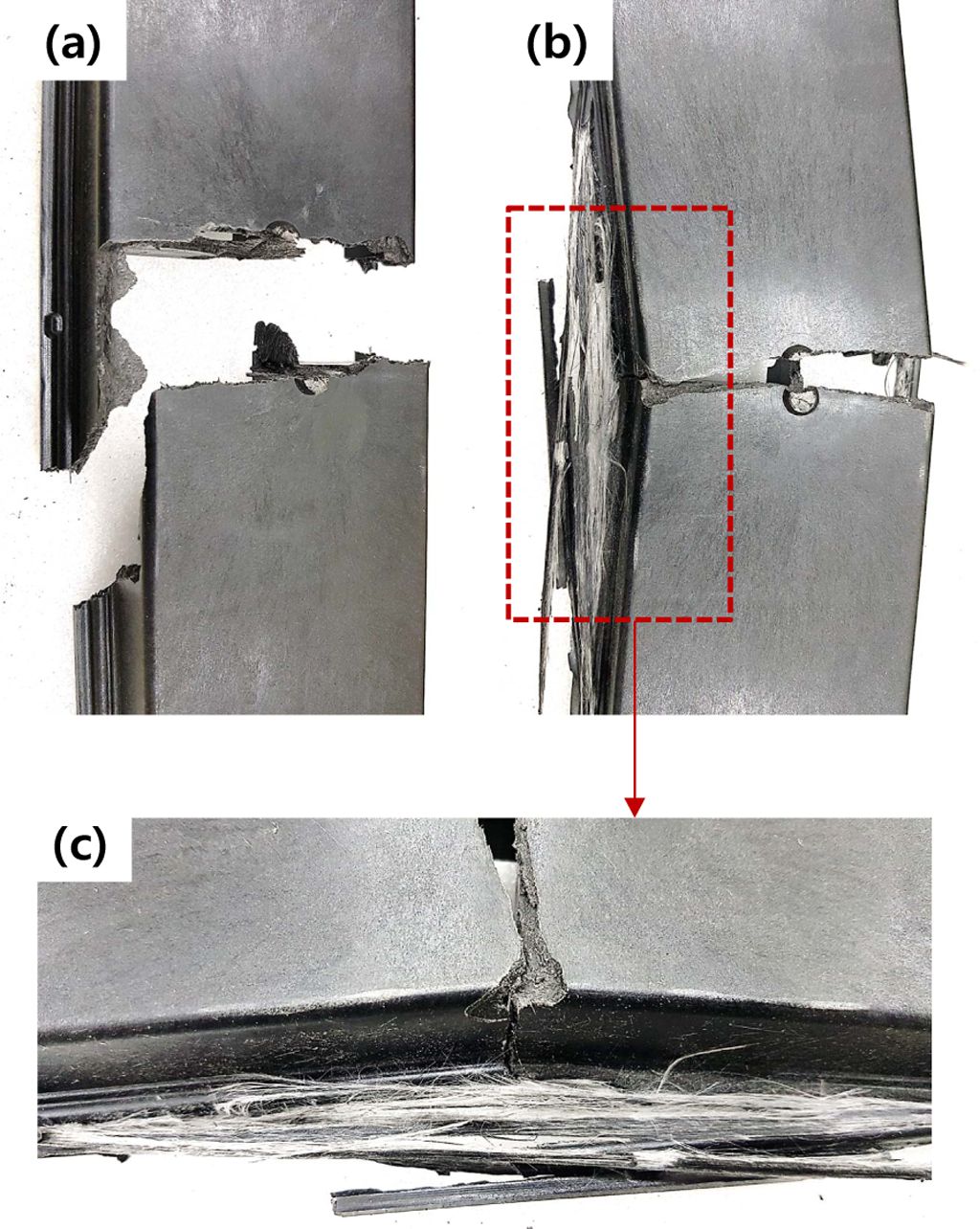

Fig. 9은 복합재 도어 임팩트 빔의 파손 모드를 보여준다. 장섬유 복합재(LFT)는 파단신율 3%를 갖는 취성 소재로서 소성 변형 거동이 없다. 따라서 장섬유 복합재 사출 빔은 Fig. 9(a)와 같이 최대 굴곡하중 도달 시점에서 빔 두께 방향으로 균열이 일시에 진전하는 취성 파괴를 보이며, 최대 하중 도달 이후 추가적인 하중 지지 및 에너지 흡수 거동을 보이지 않는다. 연속섬유 보강재가 내부 삽입된 경우에는 국부적인 사출 소재 파손 이후 내부 삽입된 연속섬유 복합재가 잔존하는 사출소재와 함께 하중을 지지하기 때문에 빔이 일시에 파손되지 않고 지속적으로 하중을 지지하면서 에너지를 흡수하는 점진적 파괴 거동을 보여준다. Fig. 9(b)는 사출 소재의 파단 이후에도 내부 삽입된 연속섬유 복합재는 파단되지 않고 남아 있어 제품이 2개로 분리되지 않은 모습을 보여준다. Fig. 9(c)는 사출소재 파단 후 연속섬유 보강재가 외부로 노출된 모습으로 국부적으로 단사된 유리섬유를 확인할 수 있다. 내부 삽입된 연속섬유 보강재는 사출 소재가 온전히 파단되어 빔의 하중 지지 능력이 없어질 때까지도 여전히 단사되지 않은 소재가 남아 있어 사출 빔이 분리되지 않는 효과를 주었다. 이는 취성 소재 부품 파손 시 파편의 비산 방지 효과를 부여하기 때문에 자동차 부품 적용에 유리한 특성이다.

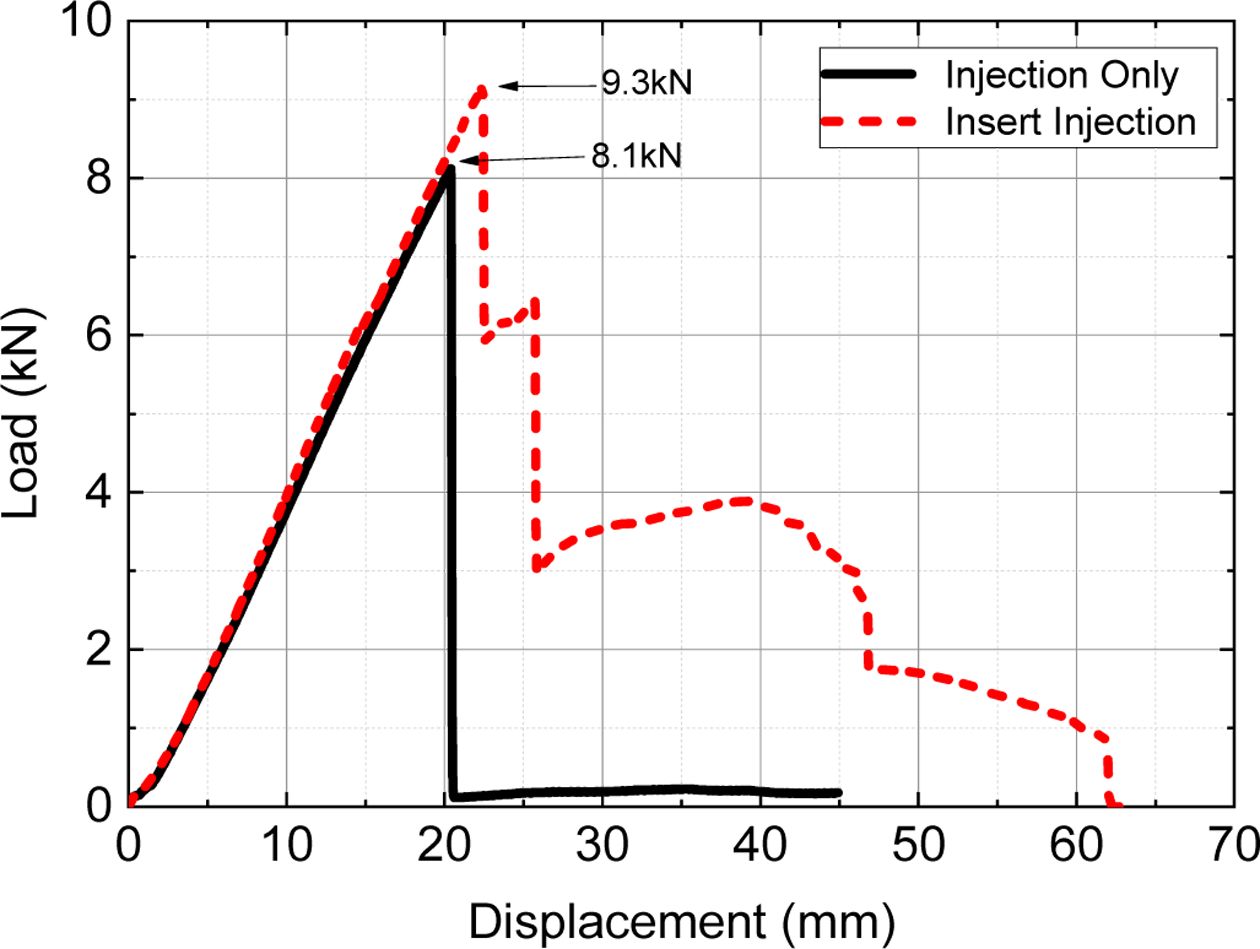

Fig. 10은 도어 임팩트 빔 사출성형 공정을 Table 2의 Case-2 조건으로 변경하고 연속섬유 복합재로 보강한 빔과 보강하지 않은 빔의 굴곡 거동을 비교한 그래프이다. Case-2는 Case-1 조건 대비 사출 온도 및 압력을 높이고 속도는 저하시킨 조건으로 생산 cycle-time이 증가하지만 장섬유 복합재(LFT)의 사출 공정 중 단사를 줄이고 압밀도를 높이기 위한 조건이다. 인서트 소재와 사출 소재의 용접에도 유리한 조건이기 때문에 인서트 사출 제품의 추가적인 성능 개선에도 기여한다. Case-2의 공정 조건으로 사출 성형된 빔의 최대 굴곡하중은 8.1 kN으로 Case-1 조건으로 사출 성형된 빔의 최대 굴곡하중 6.7kN 대비 20% 증가하였다. 이는 장섬유 복합재(LFT) 사출 물성이 일반 사출 대비 공정 조건에 민감하게 영향을 받으며 따라서 적합한 공정 조건 설정이 매우 중요함을 보여준다. 그러나 장섬유 복합소재의 낮은 파단신율로 인한 취성 거동은 공정 설정으로 해결할 수 없어 에너지 흡수량 개선 효과가 부족함을 알 수 있다. 개선된 공정조건에서 연속섬유 복합소재가 인서트되어 있는 빔은 인서트 보강재 없이 사출된 빔 대비 최대 굴곡하중 15%, 에너지 흡수량 157% 증가를 보여주었다. 따라서 사출 조건 개선에 따라 제품 성능이 개선되는 경우에도 연속섬유 복합소재를 인서트 보강하여 사출품의 기계적 물성을 증대할 수 있으며 특히 공정 개선으로 해결할 수 없는 에너지 흡수량을 100% 이상의 높은 수준으로 증대시킬 수 있음을 확인하였다.

|

Fig. 7 3-point bending test of door impact beam |

|

Fig. 8 Load–deflection curve comparison between injection

beam and insert-injection beam(injection condition case

1) |

|

Fig. 9 Fracture mode comparison between injection beam and

insert-injection beam; (a) injection beam fracture, (b)

insert-injection beam fracture, (c) continuous fiber breakage of insert rod |

|

Fig. 10 Load–deflection curve comparison between injection

beam and insert-injection beam(injection condition

case 2) |

열가소성 연속섬유 복합소재를 인서트로 활용하고 열가소성 장섬유 복합소재를 사출 소재로 활용하는 인서트 사출 자동차 도어 임팩트 빔 설계를 제시하고, 시생산을 통해 공정을 구현하였다. 사출 성형은 판금 성형 대비 단면의 형상설계 자유도가 높기 때문에 굴곡강성 및 굴곡강도를 극대화 하기 위한 최적 설계에 유리하다. 이를 활용하여 기존의 초고장력 강판 도어 임팩트 빔 대비 20% 이상 경량화된 열가소성 복합재 도어 임팩트 빔 설계를 구현하였다.

연속섬유 복합소재가 사출 제품 내부에 삽입되도록 인서트 사출 공정을 적용하면 연속섬유 복합소재를 적용하지 않은 빔 대비 굴곡하중 15%, 에너지 흡수량 100% 이상 증대시킬 수 있음을 확인하였다. 따라서 사출소재 내부에 연속섬유 복합소재가 삽입되도록 인서트 사출 공정을 적용하면, 사출 제품의 강도와 에너지 흡수량을 크게 증대시킬 수 있다.

기존의 탄소강 소재를 대체하여 복합소재가 다양한 자동차 부품에 양산 적용되기 위해서는 경량화 설계와 함께 대량 생산이 구현될 수 있는 공정의 개발이 필요하다. 본 연구에서 제시하는 연속섬유 복합재 인서트 사출 공정은 전통적인 프리프레그(prepreg) 적층 방식 대비 대량 생산 구현이 가능한 생산성을 가지며, 단면 형상의 설계 자유도 또한 프레스 성형 대비 높기 때문에 경량화 설계에도 유리하다. 본 연구에서 제시하는 열가소성 연속섬유 복합소재와 장섬유 복합소재를 혼합 적용한 인서트 사출 공정은 복합재료를 대량생산 제품에 도입하기 위한 하나의 대안이 될 수 있으며 도어 임팩트 빔 이외의 다양한 자동차 부품들에 적용 가능하다.

본 연구는 산업통상자원부 산하 한국산업기술진흥원이 지원하는 친환경 자동차 부품 클러스터 조성 사업의 연구과제(과제번호: P0000769, 과제명: 섬유복합소재 적용 폐단면 구조의 자동차용 경량 BEAM 부품 개발)로 수행된 것이며, 지원에 대해 감사드립니다.

- 1. Euro, N.C.A.P., “Side Impact Mobile Deformable Barrier Testing Protocol,” European New Car Assessment Programme (Euro NCAP), version 8.1.2 .2015).

- 2. Laboratory Test Procedure for Federal Motor Vehicle Safety Standard (FMVSS) No. 214, Dynamic Side Impact Protection, NHTSA, TP-214D-09, 2012.

- 3. Side Impact Crashworthiness Evaluation - Crash Test Protocol, Ver. X(2017), Insurance Institute for Highway Safety (IIHS).

- 4. Mo, S.J., and Lee, E.C., Competitive Analysis of Global and Korean Auto Parts Firms, Hana Institute of Finance, 2009.

- 5. Jo, C., Kim, J.H., Seo, D.H., Jeong, M.T., and Hwang, Y.J., Policy Agenda and Strategy to Build the World’s Best Materials and Components Industry, KIET Report, 2007.

- 6. Teng, T.L., Chang, K.C., and Nguyen, T.H., “Crashworthiness Evaluation of Side-Door Beam of Vehicle,” Technische Mechanik, Vol. 28, No. 3-4, 2008, pp. 268-278.

- 7. Lee, H.W., Hwang, J.B., Kim, S.U., Kim, W.H., Yoo, S.J., Lim, H.W., and Yum, Y.J., “Construction of Vehicle Door Impact Beam Using Hot Stamping Technology,” Transactions of the Korean Society of Mechanical Engineers A, Vol. 34, No. 6, 2010, pp. 797-803.

-

- 8. Li, M.F., Chiang, T.S., Tseng, J.H., and Tsai, C.N., “Hot Stamping of Door Impact Beam,” Procedia Engineering, Vol. 81, 2014, pp.1786-1791.

-

- 9. Jo, K.R., and Kang, S.J., “The Section Design of Press Door Impact Beam for Improving Bending Strength,” Transactions of KSAE, Vol. 25, No. 1, 2017, pp. 74-81.

-

- 10. Lee, I.C., Lee, T.K., and Jang, D.H., “Development Process of Side Impact Beam for Automotive Light-Weighting Door using Sheet Type,” Transactions of Materials Processing, Vol. 24, No. 2, 2015, pp. 130-137.

-

- 11. Kim, J.Y., and Choi, S.H., “Study on the Optimization Design and Impact Experiment of Side Door for Impact Beam in the Vehicle Side Door,” Journal of the Korean Society of Tribologists & Lubrication Engineers, Vol. 31, No. 1, 2015, pp. 13-20.

-

- 12. Warrior, N.A., Wilson, M.J., Brooks, R., and Rudd, C.D., “Modelling of Glass Reinforced Thermoplastic Composite Side-impact Structures,” International Journal of Crashworthiness, Vol. 6, No. 4, 2001, pp. 553-560.

-

- 13. Lim, T.S., and Lee, D.G., “Mechanically Fastened Composite Side-Door Impact Beams for Passenger Cars Designed for Shear-Out Failure Modes,” Composite Structures, Vol. 56, No. 2, 2002, pp. 211-221.

-

- 14. Park, E.T., Kim, J., Kang, B.S., and Song, W.J., “Numerical Study on Performance Evaluation of Impact Beam for Automotive Side-Door using Fiber Metal Laminate,” Composites Research, Vol. 30, No. 2, 2017, pp. 158-164.

-

- 15. Schuck, I.M., “New Processes for Mass Production of Thermoplastic Composite Lightweight Components,” Proceeding of the 15th European Conference on Composite Materials, Venice, Italy, June 2012.

- 16. Friedrich, K., and Almajid, A.A., “Manufacturing Aspects of Advanced Polymer Composites for Automotive Applications,” Applied Composite Materials, Vol. 20, 2013, pp. 107-128.

-

- 17. Vaidya, U., and Chawla, K., “Processing of Fibre Reinforced Thermoplastic Composites,” International Materials Reviews, Vol. 53, No. 4, 2008, pp. 185-218.

-

- 18. Ning, H., Lu, N., Hassen, A.A., Chawla, K.K., Selim, M.M., and Pillay, S., “A Review of Long Fibre-reinforced Thermoplastic or Long Fibre Thermoplastic (LFT) Composites,” International Materials Reviews, Vol. 65, No. 3, 2020, pp. 164-188.

-

- 19. Joo, S.J., Yu, M.H., Kim, W.S., Lee, J.W., and Kim, H.S., “Design and Manufacture of Automotive Composite Front Bumper As-semble Component Considering Interfacial Bond Characteristics between Over-molded Chopped Glass Fiber Polypropylene and Continuous Glass Fiber Polypropylene Composite,” Composite Structures, Vol. 236, 2020, 111849.

-

This Article

This Article

-

2020; 33(6): 383-389

Published on Dec 31, 2020

- 10.7234/composres.2020.33.6.383

- Received on Oct 14, 2020

- Revised on Dec 4, 2020

- Accepted on Dec 14, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Won-Seock Kim

-

Lotte Chemical Co., Ltd

- E-mail: wonseock@lotte.net

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.

Copyright ⓒ The Korean Society for Composite Materials. All rights reserved.